シリコーン多色印刷方法及びシリコーン成形品

【課題】 加硫硬化し成形したシリコーン成形品に、見当精度良く多色印刷するシリコーン多色印刷方法及びこのシリコーン多色印刷方法により印刷したシリコーン成形品を提供する。

【解決手段】 シリコーン多色印刷方法は、成形及び加硫硬化済みのシリコーンゴム基材2の表面にシリコーン系インク6により多色印刷するシリコーン多色印刷方法であって、転写用シート5上にシリコーン系インク6を一色毎、印刷し、加熱加硫硬化する工程を繰り返し、当該転写用シート5上に多色の表示体3を形成する表示体形成工程と、前記シリコーンゴム基材2の被印刷面、又は前記表示体3に未加硫液状シリコーンの転写剤4を塗工する塗工工程と、前記シリコーンゴム基材2の被印刷面と前記表示体3とを前記転写剤4を間に挟んで互いに当接させ、当該転写剤4を加熱加硫硬化させる転写工程と、を備える。

【解決手段】 シリコーン多色印刷方法は、成形及び加硫硬化済みのシリコーンゴム基材2の表面にシリコーン系インク6により多色印刷するシリコーン多色印刷方法であって、転写用シート5上にシリコーン系インク6を一色毎、印刷し、加熱加硫硬化する工程を繰り返し、当該転写用シート5上に多色の表示体3を形成する表示体形成工程と、前記シリコーンゴム基材2の被印刷面、又は前記表示体3に未加硫液状シリコーンの転写剤4を塗工する塗工工程と、前記シリコーンゴム基材2の被印刷面と前記表示体3とを前記転写剤4を間に挟んで互いに当接させ、当該転写剤4を加熱加硫硬化させる転写工程と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリコーンゴムを材料として成形したシリコーン成形品の表面に多色印刷するシリコーン多色印刷方法及びこのシリコーン多色印刷方法を用いて印刷したシリコーン成形品に関する。

【背景技術】

【0002】

シリコーン成形品の表面に図柄、記号、文字などを印刷する場合には、剥離性の強いシリコーンゴムの表面に定着することができ、且つ、シリコーンゴムの弾性変形にも追従できるインクを使用する必要がある。そのため、従来より、液状シリコーンに着色顔料を添加したシリコーンインクを用いてシルクスクリーンなどの方法でシリコーン成形品に印刷し、その後で過熱加硫硬化させてシリコーンインクを定着させる方法が知られている。

【0003】

ところで、2色以上の図柄などをシリコーン成形品に印刷する場合には、1色目から順次印刷することになるが、1色印刷する毎に、シリコーン成形品に加熱装置を当てて、シリコーンインクを加熱加硫硬化させる必要がある。したがって、シリコーン成形品及びシリコーンインクの加熱による伸縮変形により、見当を合わせることが困難であった。

【0004】

そこで、加熱による伸縮変形が少ないプラスチックシートに、シリコーンインクで1色づつ印刷、及び過熱加硫硬化を繰り返すことにより、転写用画像を印刷し、このシリコーンインクの転写用画像が印刷されたプラスチックシートを金型内部に装着し、その後未加硫のシリコーンゴム生地を金型内部に載置して、加熱・加圧することによりシリコーン成形品を成形すると同時にプラスチックシートの転写用画像をシリコーン成形品の表面に転写する多色印刷方法が種々提案されている(特許文献1及び特許文献2参照)。

【0005】

この多色印刷方法はプラスチックシート上にシリコーンインクで形成された加硫済の転写用画像を未加硫のシリコーンゴム生地に密着させた状態で、このシリコーンゴム生地を成形・過熱加硫硬化させることで、シリコーンゴム生地により形成されたシリコーン成形品に転写用画像を定着させている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−44170号公報

【特許文献2】実開2002−59634号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、例えば製造ラインの効率化や多種類の印刷デザインに対応するためなどの理由で、加硫硬化し成形したシリコーン成形品に、後から多色印刷したい場合がある。しかし、上述の多色印刷方法は、未加硫のシリコーンゴム生地に転写用画像を密着させた状態で、シリコーンゴム生地を成形・過熱加硫硬化させることにより、シリコーン成形品に転写用画像を定着させるものであるので、既に加硫硬化した後のシリコーン成形品に、後から多色印刷してもシリコーンインクを十分に定着させることはできない問題があった。

【0008】

そこで、本発明は、加硫硬化し成形したシリコーン成形品に、見当精度良く多色印刷するシリコーン多色印刷方法及びこのシリコーン多色印刷方法により印刷したシリコーン成形品を提供することを目的とする。

【課題を解決するための手段】

【0009】

請求項1に記載のシリコーン多色印刷方法は、成形及び加硫硬化済みのシリコーンゴム基材の表面にシリコーン系インクにより多色印刷するシリコーン多色印刷方法であって、転写用シート上にシリコーン系インクを一色毎、印刷し、加熱加硫硬化する工程を繰り返し、当該転写用シート上に多色の表示体を形成する表示体形成工程と、前記シリコーンゴム基材の被印刷面、又は前記表示体に未加硫液状シリコーンの転写剤を塗工する塗工工程と、前記シリコーンゴム基材の被印刷面と前記表示体とを前記転写剤を間に挟んで互いに当接させ、当該転写剤を加熱加硫硬化させる転写工程と、を備えることを特徴としている。

【0010】

請求項2に記載のシリコーン多色印刷方法は、前記転写剤は、前記シリコーンゴム基材と略同色又は略透明であることを特徴としている。

【0011】

請求項3に記載のシリコーン多色印刷方法は、前記転写用シートは、水溶性であるか、又は、少なくとも前記表示体を形成する面に水溶性の層を有しており、前記転写工程は、表面に前記表示体を形成した前記転写用シートを水に浸して前記表示体を遊離させて水面又は水中に浮かした後、当該表示体に、前記転写剤が塗工された前記シリコーンゴム基材を下方から当接させて水中から引き上げ、その後、前記転写剤を加熱加硫硬化させることを特徴としている。

【0012】

請求項4に記載のシリコーン多色印刷方法は、前記転写用シートが所定の立体形状に沿って伸びる伸縮性を有することを特徴としている。

【0013】

請求項5に記載のシリコーン成形品は、前記請求項1から請求項4に記載のシリコーン多色印刷方法によりその表面に前記表示体を印刷したことを特徴としている。

【発明の効果】

【0014】

請求項1に記載のシリコーン多色印刷方法によると、表示体形成工程により転写用シート上にシリコーン系インクを1色毎、印刷し、加熱加硫硬化する工程を繰り返して、表示体を形成するので、シリコーンゴムの物性や形状の影響を受けることなく、効率的に、且つ、印刷ブレのない表示体を形成することができる。

【0015】

そして、予め成形及び加硫硬化済みのシリコーンゴム基材の被印刷面と、加硫硬化済みの表示体とを転写剤を間に挟んで互いに当接させて、この転写剤を加熱加硫硬化させることにシリコーンゴム基材の被印刷面と表示体とを結合させて転写するので、既に加硫硬化し成形したシリコーンゴム基材に、見当精度良く多色印刷することができる。

【0016】

これにより、一般に加熱に長い時間が掛かり設備も大掛かりになるシリコーンゴム基材の成形加硫硬化工程と、シリコーンゴム成形加硫硬化工程に比べて短時間で必ずしも大きな設備が必要ない転写工程とを分けることができるので、生産ラインの効率化を図ることや一部の工程のアウトソーシングなどでコスト削減を図ることができ、また、生産ラインを分けることで、印刷するデザインの変更に柔軟に対応することもできる。

【0017】

また、請求項2に記載のシリコーン多色印刷方法によると、転写剤は、シリコーンゴム基材と略同色又は略透明であるので、シリコーンゴム基材と視覚上一体化しその上に配置される表示体を明瞭にすることができる。

【0018】

請求項3に記載のシリコーン多色印刷方法によると、所謂水転写でシリコーンゴム基材に表示体を転写するので、シリコーンゴム基材の被印刷面が平面でない場合にも転写することができる。シリコーンゴム基材に塗工された転写剤は水と分離するので、水中でもシリコーンゴム基材の表面に塗工された状態を維持し、水転写することができる。

【0019】

請求項4に記載のシリコーン多色印刷方法によると、転写用シートが所定の立体形状に沿って伸びる伸縮性を有するのでシリコーンゴム基材の被印刷面の形状に応じて変形させることで、シリコーンゴム基材の被印刷面の形状が平面でない場合にも転写することができる。

【0020】

請求項5に記載のシリコーン成形品は、請求項1から請求項4のいずれかのシリコーン多色印刷方法によりその表面に表示体が転写されているので、印刷ブレのない見当精度の良い多色印刷の図柄、記号、文字などを印刷したシリコーン成形品とすることができる。

【図面の簡単な説明】

【0021】

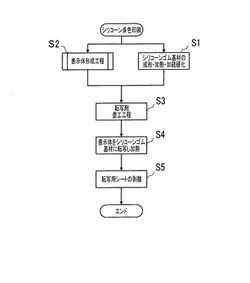

【図1】シリコーン多色印刷方法の各工程を示すフローチャート。

【図2】表示体形成工程の詳細を示すフローチャート。

【図3】表示体形成工程の製造ラインを説明する図。

【図4】表示体形成工程により転写用シートに表示体を形成した状態を示す断面図。

【図5】塗工工程を経て表示体の表面に転写剤を塗布した状態を示す断面図。

【図6】転写工程でシリコーンゴム基材と表示体と互いに当接させた状態を示す断面図。

【図7】剥離工程で表示体から転写用シートを剥離して、シリコーン成形品を完成させた状態を示す断面図。

【図8】転写工程が水転写である場合に、転写用シートを水槽に貯留した水に浮かべた状態を示す断面図。

【図9】転写用シートが水中に溶解して表示体が水に浮かび、表面に転写剤を塗工したシリコーンゴム基材をその下方から表示体に当接させようとする工程を説明する断面図。

【図10】シリコーンゴム基材を水中から引き上げて、表示体をシリコーンゴム基材の被印刷面に当接させた状態を説明する断面図。

【発明を実施するための形態】

【0022】

本発明のシリコーン多色印刷方法及びシリコーン成形品1の最良の実施形態について、各図を参照しつつ説明する。シリコーン多色印刷方法は、図1、及び図3から図7に示すように、予めシリコーンゴム基材2を成形し、加硫硬化する成形工程(S1)、成形工程とは並列的に多色の表示体3を形成する表示体形成工程(S2)、転写剤4を塗工する塗工工程(S3)、表示体3をシリコーンゴム基材2に転写する転写工程(S4)、及び表示体3から転写用シート5を剥離する剥離工程(S5)を経て、シリコーン成形品1の表面に多色の図柄などを印刷するものである。以下、各工程の詳細について順に説明する。

【0023】

成形工程(S1)は、例えば可塑化した高粘度のシリコーンゴム生地に加硫剤を配合して混合し、製品形状に応じて金型に充填して加圧加熱硬化させて、目的の製品形状に加硫硬化されたミラブル型のシリコーンゴム基材2を得る工程である。

【0024】

表示体形成工程(S2)は、転写用シート5上にシリコーン系インク6で多色の表示体3を形成する工程である。転写用シート5は、例えば厚さが25マイクロメートルから100マイクロメートルのポリエステルフィルムを用いることができるが、これに限られずシリコーン系インク6を加熱加硫する際の温度下で伸縮変形することがない材料であれば、例えばポリアセテートなどの他の樹脂フィルムであっても良く、また、樹脂に限定されるものでもない。

【0025】

例えば転写用シート5の表示体3を形成する面には図示しないが剥離用コーティング剤の層を設けることにより、剥離工程をより容易にするものであってもよい。また、例えば転写するシリコーンゴム基材2の形状が平面ではない場合にはその立体形状に沿って伸びる伸縮性を有することが好ましい。転写用シート5が所定の立体形状に沿って伸びる伸縮性を有するとシリコーンゴム基材2の被印刷面の形状に応じて変形させることで、シリコーンゴム基材2の被印刷面の形状が平面でない場合にも転写することができる。

【0026】

シリコーン系インク6は、例えばRTV(Room Temperature Vulcanizing )の2成分付加型液状シリコーンゴムの未加硫の主剤に所望の色の顔料を配合し、印刷時に硬化剤を添加するものである。なおシリコーン系インク6はこれに限定されるものではなく、表示体3を印刷した後に加熱加硫硬化することができるシリコーン系のインクであれば2成分付加型のインクに限定されるものではなく、印刷方法に応じて最適なインクを選択することができる。本実施形態においては、例えば赤青白墨の4色のインクを用意する。

【0027】

表示体3は各色のシリコーン系インク6で転写用シート5上に表わされる文字、記号、図柄、写真、その他の色彩の変化で表示することができる情報である。なお、表示体3は転写用シート5に密着している面側に所望の情報を表示しており、転写用シート5と反対側に露出している面には鏡像が表示されている。

【0028】

表示体形成工程は、具体的には、図2及び図3に示すように、ロール状に巻かれた長い転写用シート5を繰り出してシルクスクリーン印刷装置7で、表示体3の墨色部分に墨色のシリコーン系インク6aで着色する(S21)。そして、転写用シート5をスライドさせて、転写用シート5上の墨色のシリコーン系インク6aに熱風乾燥装置8で例えば摂氏120度の熱風を送って、当該シリコーン系インク6aを加熱し加硫硬化させて(S22)、転写用シート5上に固着させる。そして、転写用シート5をさらにスライドさせ、次に、表示体3の青色部分に青色のシリコーン系インク6bで着色する(S23)。そして、さらに転写用シート5上の青色のシリコーン系インク6bに熱風乾燥装置8で同様に摂氏120度の熱風を送って、シリコーン系インク6bを加熱し加硫硬化させる(S24)。

【0029】

その後、同様に、赤色の部分に赤色のシリコーン系インク6cで着色し(S25)、同様の方法で加熱加硫硬化させ(S26)、さらに、白色の部分に白色のシリコーン系インク6dで着色し(S27)、加熱加硫硬化させる(S28)。このように各色のシリコーン系インク6a,6b,6c,6dの着色及び加熱加硫硬化を繰り返すと、図4に示すように、転写用シート5上にはこれらのインク6により表示される所望の図柄、記号、文字などの表示体3の鏡像が固着される。

【0030】

このように表示体形成工程により、転写用シート5上にシリコーン系インク6を1色毎、印刷し、加熱加硫硬化する工程を繰り返して、表示体3を形成するので、シリコーンゴム基材2に直接印刷する場合のように、シリコーンゴムの物性や形状の影響を受けることなく、効率的に、且つ、印刷ブレのない表示体3を形成することができる。

【0031】

そして、表示体3が完成されると、この転写用シート5は一旦巻取り部9に巻き取られて次工程まで保管される。4色のシリコーン系インク6は熱風乾燥装置8で加熱加硫硬化の工程を経て乾燥し加硫硬化されているので巻き取った時にインクがにじむ虞はない。なお、図3に示すように、表示体形成工程では、転写用シート5に表示体3を、スライド方向に沿って所定間隔で印刷している。巻き取られた転写用シート5は、このまま次の塗工工程及び転写工程に供給されても良いし、必要に応じて表示体3毎に裁断されて、塗工工程及び転写工程に供給されても良い。着色する色は、4色に限定されるものではなく、必要に応じて種々の色の顔料を添加したシリコーン系インク6を用いることができる。また、着色順序は本実施形態においては濃い色から薄い色の順が好ましいが、印刷方法に応じて適切な順で印刷する。

【0032】

塗工工程(S3)は、成形工程で目的の製品形状に加硫硬化されたミラブル型のシリコーンゴム基材2、及び/又は、表示体形成工程で、転写用シート5上に形成した表示体3に、転写剤4を塗工する工程である。転写剤4は、未加硫液状シリコーンであって、例えば、1液型の付加反応硬化液状シリコーンを用いることができ、この転写剤4の色は好ましくは、シリコーンゴム基材2と略同色又は略透明である。このようにすると、次の転写工程でシリコーンゴム基材2に表示体3を転写して、転写剤4を加硫硬化させた後に、加硫硬化後のシリコーンとシリコーンゴム基材2とが視覚上一体化して目立たなくすることができる。

【0033】

塗工工程は、例えば転写用シート5の表示体3が形成された面に対して図示しない噴霧装置により転写剤4を噴霧することにより、図5に示すように、表示体3の表面に転写剤4の層を形成することができる。なお、上述の通り、シリコーンゴム基材2の表示体3を転写する被印刷面に転写剤4を噴霧して、この被印刷面の表面に転写剤4の層を形成してもよい。また、転写剤4は噴霧以外の方法で塗工しても良く、例えば図示しない刷毛やローラーなどで転写剤4を転写用シート5の表示体3が形成された面又はシリコーンゴム基材2の表示体3を転写する被印刷面に塗布しても良く、また、例えば、転写剤4を貯めた槽に転写用シート5を潜らすことにより塗工してもよい。

【0034】

転写工程(S4)は、図6に示すように、転写用シート5の表示体3が形成された面と、シリコーンゴム基材2の被印刷面とを、互いに対向するようにして、転写剤4を間に挟んで互いに当接させる。そしてこの状態で、図示しない過熱装置により加熱して、転写剤4を加熱加硫硬化させる。

【0035】

剥離工程(S5)は、図7に示すように、表示体3及び加硫硬化後の転写剤4を介してシリコーンゴム基材2に固定されている転写用シート5を剥離させる工程である。転写剤4の加硫硬化の過程で、表示体3及びシリコーンゴム基材2は転写剤4に結合しているので、転写用シート5を引き剥がしても、表示体3はシリコーンゴム基材2側に残り、この表示体3が印刷されたシリコーン成形品1を完成させることができる。

【0036】

このように、予め成形及び加硫硬化済みのシリコーンゴム基材2の被印刷面と、加硫硬化済みの表示体3とを転写剤4を間に挟んで互いに当接させて、この転写剤4を加熱加硫硬化させることによりシリコーンゴム基材2の被印刷面と表示体3とを結合させて転写するので、シリコーンゴム基材2に直接印刷する場合に比べて、加硫硬化成形済みのシリコーンゴム基材2に、見当精度良く多色印刷することができる。

【0037】

また、成形工程(S1)と、転写工程(S3)とを分けることで、生産ラインを効率的に運用することができる。例えば成形工程(S1)においては、可塑化練り、加硫剤配合、分出し等の前工程を経て、金型内にシリコーン生地を充填し、加熱加圧して加硫硬化させ、その後、冷却させて成形済みのシリコーンゴム基材2を得るので、成形品の大きさにもよるが、比較的時間がかかる。一方、転写工程(S3)は、転写用シート5と、シリコーンゴム基材2の被印刷面とを当接させ、加熱させる工程のみであり、転写剤4も薄いことから加硫硬化させるための加熱及び冷却に必要な時間も短い。したがって、同一ラインで成形工程と転写工程とを実行すると、転写工程が非効率になる。そこで例えば成形工程のみをアウトソーシングし、必要に応じて様々なデザインを印刷する必要がある表示体形成工程、及び転写工程のみを自社工場で実施することで生産の効率化を図ることができる。また、表示体形成工程で表示体3をその表面に形成した転写用シート5のみを販売し、転写用シート5の購入先で所望の成形加硫硬化済みのシリコーン製品に表示体3を転写することもできる。

【0038】

次に、本発明のシリコーン多色印刷方法及びシリコーン成形品1の別の実施形態として転写工程が水転写である場合について説明する。なお、上述の実施形態と同様の構成は同一の符号を付して説明を省略する。この実施形態において、転写用シート5aは例えば水溶性の樹脂によりフィルム状に形成されている。転写工程においては、図8に示すように、表示体形成工程で表示体3をその表面に固着させた状態の転写用シート5aを水槽10に貯留した水11に浮かべ、転写用シート5aを水11に溶解させて、図9に示すように、表示体3が水面又は水中に浮かぶようにする。そして塗工工程において少なくとも被印刷面に転写剤4を塗工したシリコーンゴム基材2を水11に沈めておき、このシリコーンゴム基材2の被印刷面を下方から表示体3に当接させて、図10に示すように、水中から引き上げる。このとき、転写剤4は水と分離する液状シリコーンであるので水中でも溶け出すことなく、シリコーンゴム基材2の表面に止まる。水中から引き上げたシリコーンゴム基材2は、図示しない加熱装置で過熱され、転写剤4が加硫硬化してシリコーンゴム基材2及び表示体3に結合し、この表示体3が印刷されたシリコーン成形品1を完成させることができる。この場合、転写用シート5aは水中に溶け込んで残留するので、剥離工程が必要ない。

【0039】

なお、転写用シート5aは例えばその表面に水溶性の層を設けておけば、転写用シート5aそのものが水溶性でなくても良く、水中で表示体3を転写用シート5aから分離することができ、転写用シート5aのみを取り除くことにより水転写可能である。

【0040】

このように、転写工程を水転写とすることでシリコーンゴム基材2の被印刷面が平面でない場合にもシリコーン系インク6で形成された表示体3が追従できる形状であれば転写することができる。

【0041】

なお、本発明の実施の形態は上述の形態に限ることなく、本発明の思想の範囲を逸脱しない範囲で適宜変更することができることは云うまでもない。

【産業上の利用可能性】

【0042】

本発明に係るシリコーン多色印刷方法、及びシリコーン成形品1は、シリコーン製品の加飾方法として好適である。

【符号の説明】

【0043】

1 シリコーン成形品

2 シリコーンゴム基材

3 表示体

4 転写剤

5 転写用シート

6 シリコーン系インク

【技術分野】

【0001】

本発明は、シリコーンゴムを材料として成形したシリコーン成形品の表面に多色印刷するシリコーン多色印刷方法及びこのシリコーン多色印刷方法を用いて印刷したシリコーン成形品に関する。

【背景技術】

【0002】

シリコーン成形品の表面に図柄、記号、文字などを印刷する場合には、剥離性の強いシリコーンゴムの表面に定着することができ、且つ、シリコーンゴムの弾性変形にも追従できるインクを使用する必要がある。そのため、従来より、液状シリコーンに着色顔料を添加したシリコーンインクを用いてシルクスクリーンなどの方法でシリコーン成形品に印刷し、その後で過熱加硫硬化させてシリコーンインクを定着させる方法が知られている。

【0003】

ところで、2色以上の図柄などをシリコーン成形品に印刷する場合には、1色目から順次印刷することになるが、1色印刷する毎に、シリコーン成形品に加熱装置を当てて、シリコーンインクを加熱加硫硬化させる必要がある。したがって、シリコーン成形品及びシリコーンインクの加熱による伸縮変形により、見当を合わせることが困難であった。

【0004】

そこで、加熱による伸縮変形が少ないプラスチックシートに、シリコーンインクで1色づつ印刷、及び過熱加硫硬化を繰り返すことにより、転写用画像を印刷し、このシリコーンインクの転写用画像が印刷されたプラスチックシートを金型内部に装着し、その後未加硫のシリコーンゴム生地を金型内部に載置して、加熱・加圧することによりシリコーン成形品を成形すると同時にプラスチックシートの転写用画像をシリコーン成形品の表面に転写する多色印刷方法が種々提案されている(特許文献1及び特許文献2参照)。

【0005】

この多色印刷方法はプラスチックシート上にシリコーンインクで形成された加硫済の転写用画像を未加硫のシリコーンゴム生地に密着させた状態で、このシリコーンゴム生地を成形・過熱加硫硬化させることで、シリコーンゴム生地により形成されたシリコーン成形品に転写用画像を定着させている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−44170号公報

【特許文献2】実開2002−59634号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、例えば製造ラインの効率化や多種類の印刷デザインに対応するためなどの理由で、加硫硬化し成形したシリコーン成形品に、後から多色印刷したい場合がある。しかし、上述の多色印刷方法は、未加硫のシリコーンゴム生地に転写用画像を密着させた状態で、シリコーンゴム生地を成形・過熱加硫硬化させることにより、シリコーン成形品に転写用画像を定着させるものであるので、既に加硫硬化した後のシリコーン成形品に、後から多色印刷してもシリコーンインクを十分に定着させることはできない問題があった。

【0008】

そこで、本発明は、加硫硬化し成形したシリコーン成形品に、見当精度良く多色印刷するシリコーン多色印刷方法及びこのシリコーン多色印刷方法により印刷したシリコーン成形品を提供することを目的とする。

【課題を解決するための手段】

【0009】

請求項1に記載のシリコーン多色印刷方法は、成形及び加硫硬化済みのシリコーンゴム基材の表面にシリコーン系インクにより多色印刷するシリコーン多色印刷方法であって、転写用シート上にシリコーン系インクを一色毎、印刷し、加熱加硫硬化する工程を繰り返し、当該転写用シート上に多色の表示体を形成する表示体形成工程と、前記シリコーンゴム基材の被印刷面、又は前記表示体に未加硫液状シリコーンの転写剤を塗工する塗工工程と、前記シリコーンゴム基材の被印刷面と前記表示体とを前記転写剤を間に挟んで互いに当接させ、当該転写剤を加熱加硫硬化させる転写工程と、を備えることを特徴としている。

【0010】

請求項2に記載のシリコーン多色印刷方法は、前記転写剤は、前記シリコーンゴム基材と略同色又は略透明であることを特徴としている。

【0011】

請求項3に記載のシリコーン多色印刷方法は、前記転写用シートは、水溶性であるか、又は、少なくとも前記表示体を形成する面に水溶性の層を有しており、前記転写工程は、表面に前記表示体を形成した前記転写用シートを水に浸して前記表示体を遊離させて水面又は水中に浮かした後、当該表示体に、前記転写剤が塗工された前記シリコーンゴム基材を下方から当接させて水中から引き上げ、その後、前記転写剤を加熱加硫硬化させることを特徴としている。

【0012】

請求項4に記載のシリコーン多色印刷方法は、前記転写用シートが所定の立体形状に沿って伸びる伸縮性を有することを特徴としている。

【0013】

請求項5に記載のシリコーン成形品は、前記請求項1から請求項4に記載のシリコーン多色印刷方法によりその表面に前記表示体を印刷したことを特徴としている。

【発明の効果】

【0014】

請求項1に記載のシリコーン多色印刷方法によると、表示体形成工程により転写用シート上にシリコーン系インクを1色毎、印刷し、加熱加硫硬化する工程を繰り返して、表示体を形成するので、シリコーンゴムの物性や形状の影響を受けることなく、効率的に、且つ、印刷ブレのない表示体を形成することができる。

【0015】

そして、予め成形及び加硫硬化済みのシリコーンゴム基材の被印刷面と、加硫硬化済みの表示体とを転写剤を間に挟んで互いに当接させて、この転写剤を加熱加硫硬化させることにシリコーンゴム基材の被印刷面と表示体とを結合させて転写するので、既に加硫硬化し成形したシリコーンゴム基材に、見当精度良く多色印刷することができる。

【0016】

これにより、一般に加熱に長い時間が掛かり設備も大掛かりになるシリコーンゴム基材の成形加硫硬化工程と、シリコーンゴム成形加硫硬化工程に比べて短時間で必ずしも大きな設備が必要ない転写工程とを分けることができるので、生産ラインの効率化を図ることや一部の工程のアウトソーシングなどでコスト削減を図ることができ、また、生産ラインを分けることで、印刷するデザインの変更に柔軟に対応することもできる。

【0017】

また、請求項2に記載のシリコーン多色印刷方法によると、転写剤は、シリコーンゴム基材と略同色又は略透明であるので、シリコーンゴム基材と視覚上一体化しその上に配置される表示体を明瞭にすることができる。

【0018】

請求項3に記載のシリコーン多色印刷方法によると、所謂水転写でシリコーンゴム基材に表示体を転写するので、シリコーンゴム基材の被印刷面が平面でない場合にも転写することができる。シリコーンゴム基材に塗工された転写剤は水と分離するので、水中でもシリコーンゴム基材の表面に塗工された状態を維持し、水転写することができる。

【0019】

請求項4に記載のシリコーン多色印刷方法によると、転写用シートが所定の立体形状に沿って伸びる伸縮性を有するのでシリコーンゴム基材の被印刷面の形状に応じて変形させることで、シリコーンゴム基材の被印刷面の形状が平面でない場合にも転写することができる。

【0020】

請求項5に記載のシリコーン成形品は、請求項1から請求項4のいずれかのシリコーン多色印刷方法によりその表面に表示体が転写されているので、印刷ブレのない見当精度の良い多色印刷の図柄、記号、文字などを印刷したシリコーン成形品とすることができる。

【図面の簡単な説明】

【0021】

【図1】シリコーン多色印刷方法の各工程を示すフローチャート。

【図2】表示体形成工程の詳細を示すフローチャート。

【図3】表示体形成工程の製造ラインを説明する図。

【図4】表示体形成工程により転写用シートに表示体を形成した状態を示す断面図。

【図5】塗工工程を経て表示体の表面に転写剤を塗布した状態を示す断面図。

【図6】転写工程でシリコーンゴム基材と表示体と互いに当接させた状態を示す断面図。

【図7】剥離工程で表示体から転写用シートを剥離して、シリコーン成形品を完成させた状態を示す断面図。

【図8】転写工程が水転写である場合に、転写用シートを水槽に貯留した水に浮かべた状態を示す断面図。

【図9】転写用シートが水中に溶解して表示体が水に浮かび、表面に転写剤を塗工したシリコーンゴム基材をその下方から表示体に当接させようとする工程を説明する断面図。

【図10】シリコーンゴム基材を水中から引き上げて、表示体をシリコーンゴム基材の被印刷面に当接させた状態を説明する断面図。

【発明を実施するための形態】

【0022】

本発明のシリコーン多色印刷方法及びシリコーン成形品1の最良の実施形態について、各図を参照しつつ説明する。シリコーン多色印刷方法は、図1、及び図3から図7に示すように、予めシリコーンゴム基材2を成形し、加硫硬化する成形工程(S1)、成形工程とは並列的に多色の表示体3を形成する表示体形成工程(S2)、転写剤4を塗工する塗工工程(S3)、表示体3をシリコーンゴム基材2に転写する転写工程(S4)、及び表示体3から転写用シート5を剥離する剥離工程(S5)を経て、シリコーン成形品1の表面に多色の図柄などを印刷するものである。以下、各工程の詳細について順に説明する。

【0023】

成形工程(S1)は、例えば可塑化した高粘度のシリコーンゴム生地に加硫剤を配合して混合し、製品形状に応じて金型に充填して加圧加熱硬化させて、目的の製品形状に加硫硬化されたミラブル型のシリコーンゴム基材2を得る工程である。

【0024】

表示体形成工程(S2)は、転写用シート5上にシリコーン系インク6で多色の表示体3を形成する工程である。転写用シート5は、例えば厚さが25マイクロメートルから100マイクロメートルのポリエステルフィルムを用いることができるが、これに限られずシリコーン系インク6を加熱加硫する際の温度下で伸縮変形することがない材料であれば、例えばポリアセテートなどの他の樹脂フィルムであっても良く、また、樹脂に限定されるものでもない。

【0025】

例えば転写用シート5の表示体3を形成する面には図示しないが剥離用コーティング剤の層を設けることにより、剥離工程をより容易にするものであってもよい。また、例えば転写するシリコーンゴム基材2の形状が平面ではない場合にはその立体形状に沿って伸びる伸縮性を有することが好ましい。転写用シート5が所定の立体形状に沿って伸びる伸縮性を有するとシリコーンゴム基材2の被印刷面の形状に応じて変形させることで、シリコーンゴム基材2の被印刷面の形状が平面でない場合にも転写することができる。

【0026】

シリコーン系インク6は、例えばRTV(Room Temperature Vulcanizing )の2成分付加型液状シリコーンゴムの未加硫の主剤に所望の色の顔料を配合し、印刷時に硬化剤を添加するものである。なおシリコーン系インク6はこれに限定されるものではなく、表示体3を印刷した後に加熱加硫硬化することができるシリコーン系のインクであれば2成分付加型のインクに限定されるものではなく、印刷方法に応じて最適なインクを選択することができる。本実施形態においては、例えば赤青白墨の4色のインクを用意する。

【0027】

表示体3は各色のシリコーン系インク6で転写用シート5上に表わされる文字、記号、図柄、写真、その他の色彩の変化で表示することができる情報である。なお、表示体3は転写用シート5に密着している面側に所望の情報を表示しており、転写用シート5と反対側に露出している面には鏡像が表示されている。

【0028】

表示体形成工程は、具体的には、図2及び図3に示すように、ロール状に巻かれた長い転写用シート5を繰り出してシルクスクリーン印刷装置7で、表示体3の墨色部分に墨色のシリコーン系インク6aで着色する(S21)。そして、転写用シート5をスライドさせて、転写用シート5上の墨色のシリコーン系インク6aに熱風乾燥装置8で例えば摂氏120度の熱風を送って、当該シリコーン系インク6aを加熱し加硫硬化させて(S22)、転写用シート5上に固着させる。そして、転写用シート5をさらにスライドさせ、次に、表示体3の青色部分に青色のシリコーン系インク6bで着色する(S23)。そして、さらに転写用シート5上の青色のシリコーン系インク6bに熱風乾燥装置8で同様に摂氏120度の熱風を送って、シリコーン系インク6bを加熱し加硫硬化させる(S24)。

【0029】

その後、同様に、赤色の部分に赤色のシリコーン系インク6cで着色し(S25)、同様の方法で加熱加硫硬化させ(S26)、さらに、白色の部分に白色のシリコーン系インク6dで着色し(S27)、加熱加硫硬化させる(S28)。このように各色のシリコーン系インク6a,6b,6c,6dの着色及び加熱加硫硬化を繰り返すと、図4に示すように、転写用シート5上にはこれらのインク6により表示される所望の図柄、記号、文字などの表示体3の鏡像が固着される。

【0030】

このように表示体形成工程により、転写用シート5上にシリコーン系インク6を1色毎、印刷し、加熱加硫硬化する工程を繰り返して、表示体3を形成するので、シリコーンゴム基材2に直接印刷する場合のように、シリコーンゴムの物性や形状の影響を受けることなく、効率的に、且つ、印刷ブレのない表示体3を形成することができる。

【0031】

そして、表示体3が完成されると、この転写用シート5は一旦巻取り部9に巻き取られて次工程まで保管される。4色のシリコーン系インク6は熱風乾燥装置8で加熱加硫硬化の工程を経て乾燥し加硫硬化されているので巻き取った時にインクがにじむ虞はない。なお、図3に示すように、表示体形成工程では、転写用シート5に表示体3を、スライド方向に沿って所定間隔で印刷している。巻き取られた転写用シート5は、このまま次の塗工工程及び転写工程に供給されても良いし、必要に応じて表示体3毎に裁断されて、塗工工程及び転写工程に供給されても良い。着色する色は、4色に限定されるものではなく、必要に応じて種々の色の顔料を添加したシリコーン系インク6を用いることができる。また、着色順序は本実施形態においては濃い色から薄い色の順が好ましいが、印刷方法に応じて適切な順で印刷する。

【0032】

塗工工程(S3)は、成形工程で目的の製品形状に加硫硬化されたミラブル型のシリコーンゴム基材2、及び/又は、表示体形成工程で、転写用シート5上に形成した表示体3に、転写剤4を塗工する工程である。転写剤4は、未加硫液状シリコーンであって、例えば、1液型の付加反応硬化液状シリコーンを用いることができ、この転写剤4の色は好ましくは、シリコーンゴム基材2と略同色又は略透明である。このようにすると、次の転写工程でシリコーンゴム基材2に表示体3を転写して、転写剤4を加硫硬化させた後に、加硫硬化後のシリコーンとシリコーンゴム基材2とが視覚上一体化して目立たなくすることができる。

【0033】

塗工工程は、例えば転写用シート5の表示体3が形成された面に対して図示しない噴霧装置により転写剤4を噴霧することにより、図5に示すように、表示体3の表面に転写剤4の層を形成することができる。なお、上述の通り、シリコーンゴム基材2の表示体3を転写する被印刷面に転写剤4を噴霧して、この被印刷面の表面に転写剤4の層を形成してもよい。また、転写剤4は噴霧以外の方法で塗工しても良く、例えば図示しない刷毛やローラーなどで転写剤4を転写用シート5の表示体3が形成された面又はシリコーンゴム基材2の表示体3を転写する被印刷面に塗布しても良く、また、例えば、転写剤4を貯めた槽に転写用シート5を潜らすことにより塗工してもよい。

【0034】

転写工程(S4)は、図6に示すように、転写用シート5の表示体3が形成された面と、シリコーンゴム基材2の被印刷面とを、互いに対向するようにして、転写剤4を間に挟んで互いに当接させる。そしてこの状態で、図示しない過熱装置により加熱して、転写剤4を加熱加硫硬化させる。

【0035】

剥離工程(S5)は、図7に示すように、表示体3及び加硫硬化後の転写剤4を介してシリコーンゴム基材2に固定されている転写用シート5を剥離させる工程である。転写剤4の加硫硬化の過程で、表示体3及びシリコーンゴム基材2は転写剤4に結合しているので、転写用シート5を引き剥がしても、表示体3はシリコーンゴム基材2側に残り、この表示体3が印刷されたシリコーン成形品1を完成させることができる。

【0036】

このように、予め成形及び加硫硬化済みのシリコーンゴム基材2の被印刷面と、加硫硬化済みの表示体3とを転写剤4を間に挟んで互いに当接させて、この転写剤4を加熱加硫硬化させることによりシリコーンゴム基材2の被印刷面と表示体3とを結合させて転写するので、シリコーンゴム基材2に直接印刷する場合に比べて、加硫硬化成形済みのシリコーンゴム基材2に、見当精度良く多色印刷することができる。

【0037】

また、成形工程(S1)と、転写工程(S3)とを分けることで、生産ラインを効率的に運用することができる。例えば成形工程(S1)においては、可塑化練り、加硫剤配合、分出し等の前工程を経て、金型内にシリコーン生地を充填し、加熱加圧して加硫硬化させ、その後、冷却させて成形済みのシリコーンゴム基材2を得るので、成形品の大きさにもよるが、比較的時間がかかる。一方、転写工程(S3)は、転写用シート5と、シリコーンゴム基材2の被印刷面とを当接させ、加熱させる工程のみであり、転写剤4も薄いことから加硫硬化させるための加熱及び冷却に必要な時間も短い。したがって、同一ラインで成形工程と転写工程とを実行すると、転写工程が非効率になる。そこで例えば成形工程のみをアウトソーシングし、必要に応じて様々なデザインを印刷する必要がある表示体形成工程、及び転写工程のみを自社工場で実施することで生産の効率化を図ることができる。また、表示体形成工程で表示体3をその表面に形成した転写用シート5のみを販売し、転写用シート5の購入先で所望の成形加硫硬化済みのシリコーン製品に表示体3を転写することもできる。

【0038】

次に、本発明のシリコーン多色印刷方法及びシリコーン成形品1の別の実施形態として転写工程が水転写である場合について説明する。なお、上述の実施形態と同様の構成は同一の符号を付して説明を省略する。この実施形態において、転写用シート5aは例えば水溶性の樹脂によりフィルム状に形成されている。転写工程においては、図8に示すように、表示体形成工程で表示体3をその表面に固着させた状態の転写用シート5aを水槽10に貯留した水11に浮かべ、転写用シート5aを水11に溶解させて、図9に示すように、表示体3が水面又は水中に浮かぶようにする。そして塗工工程において少なくとも被印刷面に転写剤4を塗工したシリコーンゴム基材2を水11に沈めておき、このシリコーンゴム基材2の被印刷面を下方から表示体3に当接させて、図10に示すように、水中から引き上げる。このとき、転写剤4は水と分離する液状シリコーンであるので水中でも溶け出すことなく、シリコーンゴム基材2の表面に止まる。水中から引き上げたシリコーンゴム基材2は、図示しない加熱装置で過熱され、転写剤4が加硫硬化してシリコーンゴム基材2及び表示体3に結合し、この表示体3が印刷されたシリコーン成形品1を完成させることができる。この場合、転写用シート5aは水中に溶け込んで残留するので、剥離工程が必要ない。

【0039】

なお、転写用シート5aは例えばその表面に水溶性の層を設けておけば、転写用シート5aそのものが水溶性でなくても良く、水中で表示体3を転写用シート5aから分離することができ、転写用シート5aのみを取り除くことにより水転写可能である。

【0040】

このように、転写工程を水転写とすることでシリコーンゴム基材2の被印刷面が平面でない場合にもシリコーン系インク6で形成された表示体3が追従できる形状であれば転写することができる。

【0041】

なお、本発明の実施の形態は上述の形態に限ることなく、本発明の思想の範囲を逸脱しない範囲で適宜変更することができることは云うまでもない。

【産業上の利用可能性】

【0042】

本発明に係るシリコーン多色印刷方法、及びシリコーン成形品1は、シリコーン製品の加飾方法として好適である。

【符号の説明】

【0043】

1 シリコーン成形品

2 シリコーンゴム基材

3 表示体

4 転写剤

5 転写用シート

6 シリコーン系インク

【特許請求の範囲】

【請求項1】

成形及び加硫硬化済みのシリコーンゴム基材の表面にシリコーン系インキにより多色印刷するシリコーン多色印刷方法であって、

転写用シート上にシリコーン系インキを一色毎、印刷し、加熱加硫硬化する工程を繰り返し、当該転写用シート上に多色の表示体を形成する表示体形成工程と、

前記シリコーンゴム基材の被印刷面、及び/又は前記表示体に未加硫液状シリコーンの転写剤を塗工する塗工工程と、

前記シリコーンゴム基材の被印刷面と前記表示体とを前記転写剤を間に挟んで互いに当接させ、当該転写剤を加熱加硫硬化させる転写工程と、

を備えることを特徴とするシリコーン多色印刷方法。

【請求項2】

前記転写剤は、前記シリコーンゴム基材と略同色又は略透明であることを特徴とする請求項1に記載のシリコーン多色印刷方法。

【請求項3】

前記転写用シートは、水溶性であるか、又は、少なくとも前記表示体を形成する面に水溶性の層を有しており、

前記転写工程は、

表面に前記表示体を形成した前記転写用シートを水に浸して前記表示体を遊離させて水面又は水中に浮かした後、

前記転写剤が塗工された前記シリコーンゴム基材を、下方から前記表示体に当接させて、水中から引き上げ、

その後、前記転写剤を加熱加硫硬化させることを特徴とする請求項1又は請求項2に記載のシリコーン多色印刷方法。

【請求項4】

前記転写用シートが所定の立体形状に沿って伸びる伸縮性を有することを特徴とする請求項1から請求項3のいずれかに記載のシリコーン多色印刷方法。

【請求項5】

請求項1から請求項4のいずれかに記載のシリコーン多色印刷方法によりその表面に前記表示体を印刷したことを特徴とするシリコーン成形品。

【請求項1】

成形及び加硫硬化済みのシリコーンゴム基材の表面にシリコーン系インキにより多色印刷するシリコーン多色印刷方法であって、

転写用シート上にシリコーン系インキを一色毎、印刷し、加熱加硫硬化する工程を繰り返し、当該転写用シート上に多色の表示体を形成する表示体形成工程と、

前記シリコーンゴム基材の被印刷面、及び/又は前記表示体に未加硫液状シリコーンの転写剤を塗工する塗工工程と、

前記シリコーンゴム基材の被印刷面と前記表示体とを前記転写剤を間に挟んで互いに当接させ、当該転写剤を加熱加硫硬化させる転写工程と、

を備えることを特徴とするシリコーン多色印刷方法。

【請求項2】

前記転写剤は、前記シリコーンゴム基材と略同色又は略透明であることを特徴とする請求項1に記載のシリコーン多色印刷方法。

【請求項3】

前記転写用シートは、水溶性であるか、又は、少なくとも前記表示体を形成する面に水溶性の層を有しており、

前記転写工程は、

表面に前記表示体を形成した前記転写用シートを水に浸して前記表示体を遊離させて水面又は水中に浮かした後、

前記転写剤が塗工された前記シリコーンゴム基材を、下方から前記表示体に当接させて、水中から引き上げ、

その後、前記転写剤を加熱加硫硬化させることを特徴とする請求項1又は請求項2に記載のシリコーン多色印刷方法。

【請求項4】

前記転写用シートが所定の立体形状に沿って伸びる伸縮性を有することを特徴とする請求項1から請求項3のいずれかに記載のシリコーン多色印刷方法。

【請求項5】

請求項1から請求項4のいずれかに記載のシリコーン多色印刷方法によりその表面に前記表示体を印刷したことを特徴とするシリコーン成形品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−111809(P2013−111809A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−258705(P2011−258705)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(598116783)山森商事株式会社 (1)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(598116783)山森商事株式会社 (1)

【Fターム(参考)】

[ Back to top ]