シリコーン樹脂シート、その製造方法、封止シートおよび発光ダイオード装置

【課題】第1層および第2層の間における界面剥離が有効に抑制されたシリコーン樹脂シート、その製造方法、シリコーン樹脂シートからなる封止シート、および、それにより発光ダイオード素子が封止された発光ダイオード装置を提供すること。

【解決手段】第1のオルガノポリシロキサンと、第2のオルガノポリシロキサンとを含有する第1のシリコーン樹脂組成物を塗布して、第1塗布層2を形成し、第1のオルガノポリシロキサンと第2のオルガノポリシロキサンとを、転化率が5〜40%となるように、反応させて、第1塗布層2から前駆体層3を形成し、前駆体層3の上面に、第3のオルガノポリシロキサンと、第4のオルガノポリシロキサンと、ヒドロシリル化触媒と、硬化遅延剤とを含有する第2のシリコーン樹脂組成物を塗布して、第2層4を形成して、シリコーン樹脂シート1を製造する。

【解決手段】第1のオルガノポリシロキサンと、第2のオルガノポリシロキサンとを含有する第1のシリコーン樹脂組成物を塗布して、第1塗布層2を形成し、第1のオルガノポリシロキサンと第2のオルガノポリシロキサンとを、転化率が5〜40%となるように、反応させて、第1塗布層2から前駆体層3を形成し、前駆体層3の上面に、第3のオルガノポリシロキサンと、第4のオルガノポリシロキサンと、ヒドロシリル化触媒と、硬化遅延剤とを含有する第2のシリコーン樹脂組成物を塗布して、第2層4を形成して、シリコーン樹脂シート1を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリコーン樹脂シート、その製造方法、封止シートおよび発光ダイオード装置、詳しくは、シリコーン樹脂シートの製造方法、それにより得られるシリコーン樹脂シート、それからなる封止シート、および、それにより発光ダイオード素子が封止された発光ダイオード装置に関する。

【背景技術】

【0002】

耐光性と耐熱性とに優れたシリコーン樹脂(シリコーンエラストマー材料)をシート状に成形したシリコーン樹脂シートを種々の用途に用いることが知られている。

【0003】

例えば、オルガノポリシロキサンを主成分とする付加反応硬化タイプのシリコーンゲル材料と、オルガノポリシロキサンを主成分とする付加反応硬化タイプのシリコーンゴム材料との混合物を、シート状の基材上に塗布した後、150℃で5分間加熱することにより、混合物を硬化させて、シリコーンゲルシートを製造する方法が提案されている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−291232号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかるに、用途および目的によっては、シリコーン樹脂シートを異なる機能を有する複数の層から形成したい場合がある。その場合には、予めシート状に成形された下側シリコーン樹脂層の上面に、特許文献1の混合物を塗布し、その後、加熱により硬化させて、上側シリコーン樹脂層を形成する方法が試案される。

【0006】

しかしながら、このような試案によって得られるシリコーン樹脂シートでは、上側シリコーン樹脂層および下側シリコーン樹脂層の間の界面で剥離し易いという不具合がある。

【0007】

本発明の目的は、第1層および第2層の間における界面剥離が有効に抑制されたシリコーン樹脂シート、その製造方法、シリコーン樹脂シートからなる封止シート、および、それにより発光ダイオード素子が封止された発光ダイオード装置を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明のシリコーン樹脂シートの製造方法は、1分子中に少なくとも2個のアルケニルシリル基を有する第1のオルガノポリシロキサンと、1分子中に少なくとも2個のヒドロシリル基を有する第2のオルガノポリシロキサンとを含有する第1のシリコーン樹脂組成物を塗布して、第1塗布層を形成する工程、前記第1のオルガノポリシロキサンと前記第2のオルガノポリシロキサンとを、転化率が5〜40%となるように、反応させて、前記第1塗布層から前駆体層を形成する工程、および、前記前駆体層の厚み方向の少なくとも一方面に、1分子中に少なくとも2個のアルケニルシリル基を有する第3のオルガノポリシロキサンと、1分子中に少なくとも2個のヒドロシリル基を有する第4のオルガノポリシロキサンと、ヒドロシリル化触媒と、水酸化テトラアルキルアンモニウムを含有する硬化遅延剤とを含有する第2のシリコーン樹脂組成物を塗布して、第2層を形成する工程を備えることを特徴としている。

【0009】

また、シリコーン樹脂シートの製造方法において、前記前駆体層を形成する工程では、前記第1塗布層を加熱することにより、前記第1のオルガノポリシロキサンと前記第2のオルガノポリシロキサンとを反応させることが好適である。

【0010】

また、シリコーン樹脂シートの製造方法において、前記前駆体層を形成する工程では、前記第1塗布層を、80〜110℃で、3〜8分間加熱することにより、前記第1のオルガノポリシロキサンと前記第2のオルガノポリシロキサンとを反応させることが好適である。

【0011】

また、シリコーン樹脂シートの製造方法は、さらに、前記第2層を半硬化させる工程を備えることが好適である。

【0012】

また、シリコーン樹脂シートの製造方法では、前記アルケニルシリル基が、ビニルシリル基であることが好適である。

【0013】

また、シリコーン樹脂シートの製造方法では、前記第1のシリコーン樹脂組成物または前記第2のシリコーン樹脂組成物は、機能性付与剤を含有することが好適である。

【0014】

また、シリコーン樹脂シートの製造方法では、前記第1のシリコーン樹脂組成物は、第1の機能性付与剤を含有し、前記第2のシリコーン樹脂組成物は、前記第1の機能性付与剤と機能が異なる第2の機能性付与剤を含有することが好適である。

【0015】

また、本発明のシリコーン樹脂シートは、1分子中に少なくとも2個のアルケニルシリル基を有する第1のオルガノポリシロキサンと、1分子中に少なくとも2個のヒドロシリル基を有する第2のオルガノポリシロキサンとを含有する第1のシリコーン樹脂組成物を、転化率が5〜40%となるように、反応させることにより形成される第1層と、前記第1シリコーン樹脂層の厚み方向の少なくとも一方面に積層され、1分子中に少なくとも2個のアルケニルシリル基を有する第3のオルガノポリシロキサンと、1分子中に少なくとも2個のヒドロシリル基を有する第4のオルガノポリシロキサンと、ヒドロシリル化触媒と、水酸化テトラアルキルアンモニウムを含有する硬化遅延剤とを含有する第2のシリコーン樹脂組成物から形成される第2層とを備えることを特徴としている。

【0016】

また、シリコーン樹脂シートでは、前記第2層が、半硬化状態であることが好適である。

【0017】

また、本発明の封止シートは、上記したシリコーン樹脂シートからなることを特徴としている。

【0018】

また、本発明の発光ダイオード装置は、基板と、前記基板に実装される発光ダイオード素子と、前記基板の厚み方向一方面に、前記発光ダイオード素子を封止するように形成される上記した封止シートとを備えることを特徴としている。

【発明の効果】

【0019】

本発明のシリコーン樹脂シートの製造方法では、第1のオルガノポリシロキサンと第2のオルガノポリシロキサンとを、転化率が5〜40%となるように、反応させて、第1塗布層から前駆体層を形成し、前駆体層の少なくとも一方面に第2のシリコーン樹脂組成物を塗布して、第2層を形成する。そのため、前駆体層の少なくとも一方面において、未転化の第1のオルガノポリシロキサンおよび/または第2のオルガノポリシロキサンと、第3のオルガノポリシロキサンおよび第4のオルガノポリシロキサンとが互いに反応することができる。

【0020】

そのため、本発明のシリコーン樹脂シートにおける第1層と第2層との接着性を向上させることができ、それらの間の界面剥離を有効に抑制することができる。

【0021】

その結果、本発明のシリコーン樹脂シートからなる本発明の封止シート、および、それにより発光ダイオード素子が封止された発光ダイオード装置における長期信頼性を向上させることができる。

【図面の簡単な説明】

【0022】

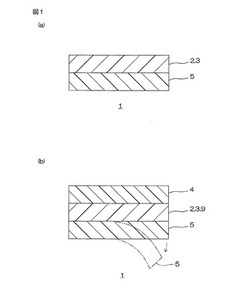

【図1】図1は、本発明のシリコーン樹脂シートを製造する方法である第1実施形態を説明する工程図であり、(a)は、前駆体層を形成する工程、(b)は、第2層を形成して、シリコーン樹脂シートを製造する工程を示す。

【図2】図2は、図1(b)に示すシリコーン樹脂シートからなる封止シートを用いて発光ダイオード素子を封止する方法を説明する工程図であり、(a)は、発光ダイオード素子が実装された基板を用意する工程、(b)は、封止シートにより発光ダイオード素子を封止する工程を示す。

【発明を実施するための形態】

【0023】

(第1実施形態)

シリコーン樹脂シートの製造方法は、第1のシリコーン樹脂組成物を塗布して、第1塗布層を形成する工程、第1塗布層から前駆体層を形成する工程、および、前駆体層の上面(厚み方向一方面)に、第2のシリコーン樹脂組成物を塗布して、第2層を形成する工程を備える。さらに、このシリコーン樹脂シートの製造方法は、第2層を半硬化させる工程を備える。

【0024】

第1のシリコーン樹脂組成物は、付加反応硬化型シリコーン樹脂組成物であって、アルケニルシリル基を有する第1のオルガノポリシロキサンと、ヒドロシリル基を有する第2のオルガノポリシロキサンとを含有する。

【0025】

第1のオルガノポリシロキサンは、付加反応硬化型シリコーン樹脂組成物に主剤として配合され、架橋を形成する観点から、アルケニルシリル基を、1分子中に少なくとも2個有する。

【0026】

アルケニルシリル基とは、アルケニル基がケイ素原子に結合した基であり、アルケニルシリル基の配置としては、分子末端、主鎖、側鎖のいずれでもよい。

【0027】

アルケニル基としては、置換または非置換のアルケニル基を示し、アルケニル基を骨格に含む有機基であれば、直鎖、分岐鎖または環状であってもよい。有機基の炭素数は、透明性および耐熱性の観点から、好ましくは、1〜20、より好ましくは、1〜10である。具体的には、ビニル基、アリル基、プロペニル基、ブテニル基、ペンテニル基、ヘキセニル基、ヘプテニル基、オクテニル基、ノルボルネニル基、シクロヘキセニル基などが例示される。なかでも、ヒドロシリル化反応に対する反応性の観点から、好ましくは、ビニル基が挙げられる。

【0028】

つまり、アルケニルシリル基として、好ましくは、ビニルシリル基(CH2=CH−Si−)が挙げられる。

【0029】

アルケニル基以外のケイ素原子に結合する有機基としては、特に限定はなく、例えば、1価の炭化水素基が挙げられる。

【0030】

1価の炭化水素基としては、直鎖、分岐鎖または環状の飽和炭化水素基または芳香族炭化水素基が挙げられる。炭化水素基の炭素数は、透明性および耐熱性の観点から、好ましくは、1〜20、より好ましくは、1〜10である。具体的には、メチル基、エチル基、プロピル基、ブチル基、ペンチル基、ヘキシル基、フェニル基、ナフチル基、シクロヘキル基、シクロペンチル基などが例示される。なかでも、得られる樹脂組成物の透明性、耐熱性および耐光性の観点から、好ましくは、メチル基、フェニル基が挙げられ、さらに

好ましくは、メチル基が挙げられる。

【0031】

第1のオルガノポリシロキサンの具体例としては、直鎖状の、ビニル末端ポリジメチルシロキサン(ジメチルビニルシリル末端ポリジメチルシロキサン)、ビニル末端ジメチルシロキサン−ジフェニルシロキサン共重合体、ビニル末端ポリ(メチル)(フェニル)シロキサン、ビニル末端ジメチルシロキサン−ジエチルシロキサン共重合体、トリメチルシロキシ末端ジメチルシロキサン−メチル(ビニル)シロキサン共重合体、ビニル末端ジメチルシロキサン−メチル(ビニル)シロキサン共重合体、トリメチルシロキシ末端ポリ(メチル)(ビニル)シロキサンの他、これらの環状体、分岐鎖状体、三次元網目状体などが挙げられる。これらは単独でまたは2種以上を組み合わせて用いることができる。

【0032】

第1のオルガノポリシロキサンは、市販品あるいは公知の方法に従って合成したものを用いることもできる。

【0033】

第1のオルガノポリシロキサンの数平均分子量(GPC測定、標準ポリスチレン換算)は、例えば、10000〜100000、好ましくは、15000〜50000である。

【0034】

第1のオルガノポリシロキサンのアルケニルシリル基官能基当量は、硬化物の強靭性と可撓性の観点から、好ましくは、0.005〜10mmol/g、より好ましくは、0.010〜5mmol/gである。なお、第1のオルガノポリシロキサンの官能基当量は、第1のオルガノポリシロキサン1g当たりのアルケニルシリル基のモル数であって、内部標準物質を用いた1H−NMRにより測定することができる。なお、後述する他のオルガノポリシロキサンの官能基当量についても同様の方法により測定される。

【0035】

また、第1のオルガノポリシロキサンの25℃における粘度は、硬化物の強靭性の観点から、好ましくは、100〜500000mPa・s、より好ましくは、300〜100000mPa・sである。粘度は、B形粘度計を用いて測定することができる。なお、後述する他のオルガノポリシロキサンの粘度についても同様である。

【0036】

第1のオルガノポリシロキサンの含有量は、第1のシリコーン樹脂組成物中、例えば、0.1〜99.9質量%、好ましくは、1〜99質量%である。

【0037】

第2のオルガノポリシロキサンは、付加反応硬化型シリコーン樹脂組成物において架橋剤として配合され、架橋を形成する観点から、ヒドロシリル基を、1分子中に少なくとも2個有する。

【0038】

ヒドロシリル基とは、水素原子がケイ素原子に結合した基(−SiH)であり、その配置としては、分子末端、主鎖、側鎖のいずれでもよい。

【0039】

ヒドロシリル基以外のケイ素原子に結合する有機基としては、特に限定はなく、例えば、1価の炭化水素基が挙げられる。

【0040】

1価の炭化水素基としては、上記第1のオルガノポリシロキサンにおける1価の炭化水素基と同様のものが例示される。なかでも、得られる第1のシリコーン樹脂組成物の透明性、耐熱性および耐光性の観点から、好ましくは、メチル基、フェニル基が挙げられ、さらに好ましくは、メチル基が挙げられる。

【0041】

第2のポリオルガノシロキサンの具体例としては、直鎖状の、ジメチルシリル末端ポリジメチルシロキサン、ジメチルシリル末端ジメチルシロキサン−ジフェニルシロキサン共重合体、ジメチルシリル末端ポリ(メチル)(フェニル)シロキサン、ジメチルシリル末端ジメチルシロキサン−ジエチルシロキサン共重合体、トリメチルシロキシ末端ジメチルシロキサン−メチル(ヒドロ)シロキサン共重合体(トリメチルシリル末端ジメチルシロキサン−メチルヒドロシロキサン共重合体)、トリメチルシロキシ末端ポリ(メチル)(ヒドロ)シロキサンの他、これらの環状体、分岐鎖状体、三次元網目状体などが挙げられる。これらは単独でまたは2種以上を組み合わせて用いることができる。

【0042】

第2のポリオルガノシロキサンは、市販品あるいは公知の方法に従って合成したものを用いることもできる。

【0043】

第2のポリオルガノシロキサンの数平均分子量(GPC測定、標準ポリスチレン換算)は、例えば、500〜5000、好ましくは、1000〜3000である。

【0044】

第2のポリオルガノシロキサンのヒドロシリル基官能基当量は、硬化物の強靭性と可撓性の観点から、好ましくは、0.005〜10mmol/g、より好ましくは、0.010〜5mmol/gである。

【0045】

また、第2のポリオルガノシロキサンの25℃における粘度は、硬化物の強靭性の観点から、好ましくは、5〜500000mPa・s、より好ましくは、10〜100000mPa・sである。

【0046】

第2のポリオルガノシロキサンの含有量は、第1のシリコーン樹脂組成物中、好ましくは、0.1〜99.9質量%、より好ましくは、1〜99質量%である。

【0047】

また、第2のポリオルガノシロキサンの含有量は、硬化物の強靭性の観点から、第1のポリオルガノシロキサン100質量部に対して、好ましくは、0.1〜1000質量部、より好ましくは、1〜100質量部、さらに好ましくは、1〜10質量部、とりわけ好ましくは、1〜5質量部である。

【0048】

また、第1のシリコーン樹脂組成物において、第1のオルガノポリシロキサンと第2のオルガノポリシロキサンとのモル比は、上記官能基のモル比(アルケニルシリル基/ヒドロシリル基)が、好ましくは、1/50〜50/1、より好ましくは、1/5〜5/1、さらに好ましくは、1/2〜2/1であり、実質的に、1/1である。

【0049】

第2のシリコーン樹脂組成物は、付加反応硬化型シリコーン樹脂組成物であって、第3のオルガノポリシロキサンと、第4のオルガノポリシロキサンと、ヒドロシリル化触媒と、水酸化テトラアルキルアンモニウムを含有する硬化遅延剤とを含有する。

【0050】

第3のオルガノポリシロキサンは、上記した第1のオルガノポリシロキサンと同様のものが挙げられる。

【0051】

また、第3のオルガノポリシロキサンの含有量は、第2のシリコーン樹脂組成物中、例えば、0.1〜99.9質量%、好ましくは、1〜99質量%である。

【0052】

第4のオルガノポリシロキサンは、上記した第2のオルガノポリシロキサンと同様のものが挙げられる。

【0053】

また、第4のオルガノポリシロキサンの含有量は、第2のシリコーン樹脂組成物中、例えば、0.1〜99.9質量%、好ましくは、1〜99質量%である。

【0054】

また、第4のポリオルガノシロキサンの含有量は、硬化物の強靭性の観点から、第3のポリオルガノシロキサン100質量部に対して、好ましくは、0.1〜1000質量部、より好ましくは、1〜100質量部、さらに好ましくは、1〜10質量部、とりわけ好ましくは、1〜5質量部である。

【0055】

また、第2のシリコーン樹脂組成物において、第3のオルガノポリシロキサンと第4のオルガノポリシロキサンとのモル比は、上記官能基のモル比(アルケニルシリル基/ヒドロシリル基)が、好ましくは、1/50〜50/1、より好ましくは、1/5〜5/1、さらに好ましくは、1/2〜2/1である。

【0056】

ヒドロシリル化触媒としては、アルケニルシリル基とヒドロシリル基とのヒドロシリル化反応を触媒する化合物であれば特に限定はなく、白金黒、塩化白金、塩化白金酸、白金−ジビニルテトラメチルジシロキサン錯体などの白金−オレフィン錯体、白金−カルボニル錯体、白金−アセチルアセテートなどの白金触媒、例えば、パラジウム触媒、例えば、ロジウム触媒などが例示される。なかでも、相溶性、透明性および触媒活性の観点から、好ましくは、白金−オレフィン錯体、より好ましくは、白金−ジビニルテトラメチルジシロキサン錯体が挙げられる。

【0057】

ヒドロシリル化触媒の含有量は、例えば、白金触媒を用いる場合には、硬化速度の観点から、白金含有量が、第3のオルガノポリシロキサン100質量部に対して、好ましくは、1.0×10−4〜0.5質量部、より好ましくは、1.0×10−3〜0.05質量部である。

【0058】

硬化遅延剤は、必須成分として、水酸化テトラアルキルアンモニウムを含有している。

【0059】

水酸化テトラアルキルアンモニウムは、ヒドロシリル化触媒に対して硬化抑制効果を有しており、互いに同一または相異なる置換基を有していてもよいアルキル基(直鎖、分岐鎖または環状の飽和炭化水素基)を、4つ有するアンモニウムの水酸化物である。

【0060】

このような水酸化テトラアルキルアンモニウムとして、具体的には、例えば、水酸化テトラメチルアンモニウム(TMAH)、水酸化テトラエチルアンモニウム、水酸化テトラプロピルアンモニウム、水酸化テトラブチルアンモニウム、水酸化テトラヘキシルアンモニウム、水酸化テトラデシルアンモニウム、水酸化ヘキサデシルトリメチルアンモニウムなどの水酸化テトラ無置換アルキルアンモニウム、例えば、水酸化テトラ(2−ヒドロキシエチル)アンモニウム、水酸化ベンジルトリメチルアンモニウムなどの水酸化テトラ置換アルキルアンモニウムなどが挙げられる。

【0061】

これらは単独でまたは2種以上を組み合わせて用いることができる。

【0062】

水酸化テトラアルキルアンモニウムは、市販品あるいは公知の方法に従って合成したものを用いることもできる。

【0063】

水酸化テトラアルキルアンモニウムとしては、入手性、耐熱性、硬化反応制御能の観点

から、好ましくは、水酸化テトラメチルアンモニウム(TMAH)、水酸化テトラブチルアンモニウムが挙げられる。

【0064】

これら水酸化テトラアルキルアンモニウムは、固体状態、溶液状態など、いずれの状態

でも用いることができる。シリコーン樹脂への分散性の観点から、好ましくは、溶液状態

が挙げられる。

【0065】

水酸化テトラアルキルアンモニウムを溶液として用いる場合において、その溶媒としては、特に制限されないが、例えば、メタノール、エタノールなどの1価アルコールが挙げられる。

【0066】

水酸化テトラアルキルアンモニウムの含有量は、半硬化状態における保存安定性と硬化性とのバランスの観点から、ヒドロシリル化触媒1モルに対して、好ましくは、1〜1000モル、より好ましくは、10〜500モルである。

【0067】

また、硬化遅延剤は、任意成分として、その他の硬化遅延剤(水酸化テトラアルキルアンモニウムを除く硬化遅延剤)を含有することができる。

【0068】

その他の硬化遅延剤としては、ヒドロシリル化触媒に対して硬化抑制効果を有する化合物であれば特に限定はなく、アセチレン系化合物、オレフィン系化合物、リン系化合物、窒素系化合物、硫黄系化合物、有機過酸化物などが挙げられ、例えば、1−エチニルシクロヘキサノール、3−メチル−1−ブチン−3−オールなどのアセチレン系化合物、1,3,5,7−テトラビニル−1,3,5,7−テトラメチルシクロテトラシロキサン、マレイン酸ジメチルなどのオレフィン系化合物、トリフェニルホスフィンなどのリン系化合物、トリブチルアミン、テトラメチルエチレンジアミン、イミダゾール、ベンゾトリアゾールなどの窒素系化合物、ベンゾチアゾールなどの硫黄系化合物、有機過酸化物などが挙げられる。

【0069】

これらその他の硬化遅延剤は、単独使用または2種類以上併用することができる。

【0070】

なお、その他の硬化遅延剤が配合される場合において、その配合割合は、目的および用途に応じて適宜設定される。

【0071】

そして、第1のシリコーン樹脂組成物および第2のシリコーン樹脂組成物は、上記各成分を混合することによりそれぞれ調製することができる。

【0072】

第1のシリコーン樹脂組成物の25℃における粘度は、取扱性の観点から、例えば、100〜500000mPa・s、より好ましくは、300〜100000mPa・sに調整される。

【0073】

また、第2のシリコーン樹脂組成物には、例えば、機能性付与剤を含有させる。

【0074】

なお、この第1実施形態では、第1のシリコーン樹脂組成物に、機能性付与剤を含有させることなく、第1のオルガノポリシロキサンと第2のオルガノポリシロキサンとのみから第1のシリコーン樹脂組成物を調製する。

【0075】

機能性付与剤としては、第2のシリコーン樹脂組成物に所望の機能を付与できる剤であれば特に限定されず、例えば、蛍光体、光反射成分、充填剤などの無機粒子が挙げられる。

【0076】

蛍光体としては、青色光を黄色光に変換することのできる(波長変換機能を有する)黄色蛍光体などが挙げられる。そのような蛍光体としては、例えば、複合金属酸化物や金属硫化物などに、例えば、セリウム(Ce)やユウロピウム(Eu)などの金属原子がドープされた蛍光体が挙げられる。

【0077】

具体的には、蛍光体としては、例えば、Y3Al5O12:Ce(YAG(イットリウム・アルミニウム・ガーネット):Ce)、(Y,Gd)3Al5O12:Ce、Tb3Al3O12:Ce、Ca3Sc2Si3O12:Ce、Lu2CaMg2(Si,Ge)3O12:Ceなどのガーネット型結晶構造を有するガーネット型蛍光体、例えば、(Sr,Ba)2SiO4(BOS(バリウム・オルトシリケート)):Eu、Ca3SiO4Cl2:Eu、Sr3SiO5:Eu、Li2SrSiO4:Eu、Ca3Si2O7:Euなどのシリケート蛍光体、例えば、CaAl12O19:Mn、SrAl2O4:Euなどのアルミネート蛍光体、例えば、ZnS:Cu,Al、CaS:Eu、CaGa2S4:Eu、SrGa2S4:Euなどの硫化物蛍光体、例えば、CaSi2O2N2:Eu、SrSi2O2N2:Eu、BaSi2O2N2:Eu、Ca−α−SiAlONなどの酸窒化物蛍光体、例えば、CaAlSiN3:Eu、CaSi5N8:Euなどの窒化物蛍光体、例えば、K2SiF6:Mn、K2TiF6:Mnなどのフッ化物系蛍光体などが挙げられる。好ましくは、青色光から黄色光への変換特性の観点から、ガーネット型蛍光体、シリケート蛍光体、より好ましくは、変換効率の観点から、YAG:Ce、BOS:Euが挙げられる。

【0078】

これら蛍光体は、単独使用または2種以上併用することができる。

【0079】

また、蛍光体は、粒子状であり、その形状は、特に限定されず、例えば、球状、平板状、針状などが挙げられる。

【0080】

また、蛍光体の最大長さの平均値(球状である場合には、その平均粒子径)は、例えば、0.1〜500μm、好ましくは、0.2〜200μmである。蛍光体粒子の平均粒子径は、レーザー回折散乱式粒度分布計を用いて測定される。

【0081】

蛍光体の配合割合は、蛍光体の量子効率や散乱性によって適宜調整され、例えば、白色など、所定の色目となるように調整され、具体的には、第2のシリコーン樹脂組成物に対して、例えば、1〜50質量%、例えば、10〜40質量%である。

【0082】

光反射成分は、第2のシリコーン樹脂組成物における光反射性を向上させるために配合される。例えば、白色の化合物であって、そのような白色の化合物としては、具体的には、白色顔料が挙げられる。

【0083】

白色顔料としては、例えば、白色無機顔料が挙げられ、そのような白色無機顔料としては、例えば、酸化チタン、酸化亜鉛、酸化ジルコニウムなどの酸化物、例えば、鉛白(炭酸亜鉛)、炭酸カルシウムなどの炭酸塩、例えば、カオリン(カオリナイト)などの粘土鉱物などが挙げられる。

【0084】

白色無機顔料として、好ましくは、酸化物、さらに好ましくは、酸化チタンが挙げられる。

【0085】

酸化チタンであれば、高い白色度、高い光反射性、優れた隠蔽性(隠蔽力)、優れた着色性(着色力)、高い分散性、優れた耐候性、高い化学的安定性などの特性を得ることができる。

【0086】

そのような酸化チタンは、具体的には、TiO2、(酸化チタン(IV)、二酸化チタン)である。

【0087】

酸化チタンの結晶構造は、特に限定されず、例えば、ルチル、ブルッカイト(板チタン石)、アナターゼ(鋭錐石)などであり、好ましくは、ルチルである。

【0088】

また、酸化チタンの結晶系は、特に限定されず、例えば、正方晶系、斜方晶系などであり、好ましくは、正方晶系である。

【0089】

酸化チタンの結晶構造および結晶系が、ルチルおよび正方晶系であれば、第1層9が長期間高温に曝される場合でも、光(具体的には、可視光、とりわけ、波長450nm付近の光)に対する反射率が低下することを有効に防止することができる。

【0090】

光反射成分は、粒子状であり、その形状は限定されず、例えば、球状、板状、針状などが挙げられる。光反射成分の最大長さの平均値(球状である場合には、その平均粒子径)は、例えば、1〜1000nmである。最大長さの平均値は、レーザー回折散乱式粒度分布計を用いて測定される。

【0091】

光反射成分の配合割合は、第2のシリコーン樹脂組成物に対して、例えば、0.5〜90質量%、好ましくは、着色性、光反射性および反射樹脂組成物のハンドリング性の観点から、1.5〜70質量%である。

【0092】

充填剤は、第2のシリコーン樹脂組成物に補強性を付与する補強剤としても配合され、上記した白色顔料を除く、公知の充填剤が挙げられる。充填剤としては、具体的には、無機質充填剤が挙げられ、そのような無機質充填剤としては、例えば、シリカ粉末、タルク粉末、アルミナ粉末、窒化アルミニウム粉末、窒化ケイ素粉末などが挙げられる。

【0093】

充填剤として、好ましくは、第2のシリコーン樹脂組成物の線膨張率を低減する観点から、シリカ粉末が挙げられる。

【0094】

シリカ粉末としては、例えば、溶融シリカ粉末、結晶シリカ粉末などが挙げられ、好ましくは、溶融シリカ粉末(すなわち、石英ガラス粉末)が挙げられる。

【0095】

充填剤の形状としては、例えば、球状、板状、針状などが挙げられる。好ましくは、優れた充填性および流動性の観点から、球状が挙げられる。

【0096】

従って、シリカ粉末として、好ましくは、球状溶融シリカ粉末が挙げられる。

【0097】

充填剤の最大長さの平均値(球状である場合には、平均粒子径)は、例えば、5〜60μm、好ましくは、15〜45μmである。最大長さの平均値は、レーザー回折散乱式粒度分布計を用いて測定される。

【0098】

充填剤の配合割合は、例えば、第2のシリコーン樹脂組成物に対して、例えば、10〜80質量%、より好ましくは、25〜75質量%、さらに好ましくは、40〜60質量%となるように、調整される。

【0099】

さらに、機能性付与剤として、例えば、老化防止剤、変性剤、界面活性剤、染料、顔料、変色防止剤、紫外線吸収剤、クリープハードニング防止剤、可塑剤、チクソ性付与剤、防カビ剤などを挙げることもできる。

【0100】

機能性付与剤が配合された第2のシリコーン樹脂組成物の25℃における粘度は、取扱性の観点から、例えば、100〜500000mPa・s、より好ましくは、300〜100000mPa・sに調整される。

【0101】

図1は、本発明のシリコーン樹脂シートを製造する方法である第1実施形態を説明する工程図を示す。

【0102】

次に、シリコーン樹脂シートの製造方法について、図1を参照して説明する。

【0103】

この方法では、まず、図1(a)に示すように、上記した第1のシリコーン樹脂組成物を、例えば、離型フィルム5の上面に塗布する。

【0104】

離型フィルム5としては、例えば、ポリエチレン、ポリエチレンテレフタレート(PET)などの樹脂からなる樹脂フィルム、例えば、銅箔、ステンレス箔などからなる金属箔などが挙げられる。離型フィルム5の表面には、離型処理を施すこともできる。

【0105】

第1のシリコーン樹脂組成物の塗布方法としては、例えば、キャスト、スピン、ロール、アプリケータなどが採用される。

【0106】

これにより、第1のシリコーン樹脂組成物からなる第1塗布層2がシート状に形成される。

【0107】

第1塗布層2の厚みは、例えば、50〜500μm、好ましくは、75〜250μmである。

【0108】

次いで、第1塗布層2から前駆体層3を形成する。

【0109】

具体的には、第1のオルガノポリシロキサンと第2のオルガノポリシロキサンとを、転化率が5〜40%となるように、反応させる。

【0110】

つまり、第1塗布層2における第1のオルガノポリシロキサンと第2のオルガノポリシロキサンとのヒドロシリル付加反応を終結させることなく、ヒドロシリル付加反応を途中まで進行させる。つまり、ヒドロシリル付加反応を、その反応途中で停止させる。

【0111】

具体的には、第1塗布層2を所定時間加熱することにより、第1のオルガノポリシロキサンと第2のオルガノポリシロキサンとをヒドロシリル付加反応させる。

【0112】

例えば、第1塗布層2および離型フィルム5を、例えば、乾燥機などに投入することにより、第1塗布層2を加熱する。

【0113】

加熱条件は、転化率が上記範囲となるように適宜調節され、加熱時間(乾燥機の設定温度)が、例えば、70〜150℃、好ましくは、生産性の観点から、80〜110℃であり、加熱時間(乾燥機への投入時間)が、例えば、3〜8分間である。また、例えば、加熱温度を150℃を超える高温に設定し、加熱時間を、例えば、3分未満、さらには、2分以下の短時間に設定することもできる。

【0114】

そして、加熱後、例えば、放冷することによって、ヒドロシリル付加反応を停止させる。

【0115】

転化率は、第1のシリコーン樹脂組成物中、ヒドロシリル基がアルケニルシリル基に対して等モルあるいは等モル未満の割合で存在する場合には、反応前のヒドロシリル基のモル数に対する、反応により消失したヒドロシリル基のモル数の比(=[(反応前のヒドロシリル基のモル数)−(反応後のヒドロシリル基)]/(反応前のヒドロシリル基のモル数))として算出される。

【0116】

その場合の転化率は、赤外吸収スペクトルを測定して、ヒドロシリル基に由来するSi−H伸縮振動(2150cm−1)の吸収ピークにおけるピーク面積から算出される。具体的には、転化率が0%、つまり、反応前の第1塗布層2のピーク面積と、転化率が100%、つまり、完全に反応した後(ヒドロシリル基が存在しない状態)のピーク面積(つまり、0)から検量線を作成し、この検量線に基づいて、第1のオルガノポリシロキサンの転化率が算出される。

【0117】

転化率が上記範囲を超える場合には、前駆体層の表面に存在する未転化のアルケニルシリル基(および/またはヒドロシリル基)のモル数が過度に少ないため、次に塗布される第2のシリコーン樹脂組成物におけるヒドロシリル基(および/またはアルケニルシリル基)(後述)との反応が不十分となるため、第1層および第2層間の層間接着性を十分に向上させることができない。

【0118】

一方、転化率が上記範囲に満たない場合には、前駆体層のシート形状を確実に保持することが困難となったり、あるいは、次に塗布される第2のシリコーン樹脂組成物からなる第2層4(後述)を十分に支持することができない。

【0119】

これによって、図1(a)が参照されるように、前駆体層3が形成される。

【0120】

前駆体層3の厚みは、例えば、50〜500μm、好ましくは、75〜250μmである。

【0121】

次いで、図1(b)に示すように、前駆体層3の上面(厚み方向の一方面)に、第2のシリコーン樹脂組成物を塗布して、第2層4を形成する。

【0122】

第2のシリコーン樹脂組成物の塗布方法として、上記した第1のシリコーン樹脂組成物の塗布方法と同様の方法が採用される。

【0123】

第2層4の厚みは、例えば、400〜1500μm、好ましくは、500〜1250μmである。

【0124】

その後、第2層4を半硬化させる。

【0125】

第2層4を半硬化させるには、例えば、第2層4を加熱する。

【0126】

加熱温度は、例えば、20〜200℃、好ましくは、40〜150℃である。

加熱時間は、例えば、0.1〜120分、好ましくは、1〜60分である。

【0127】

この加熱によって、第3のオルガノポリシロキサンと第4のオルガノポリシロキサンとのヒドロシリル化反応が一部(部分的に)進行して、第2層4が半硬化状(Bステージ)となる。そして、第2層4が半硬化状(Bステージ)となることから、後で詳述するが、シリコーン樹脂シート1を封止シート1として用いる場合(図2参照)に、第2層4が半導体素子6に接触しても、その損傷を防止しながら、封止することができる。

【0128】

これにより、前駆体層3からなる第1層9と、その上面に形成される第2層4とを備えるシリコーン樹脂シート1を得ることができる。

【0129】

第1層9の厚みは、例えば、50〜500μm、好ましくは、75〜250μmであり、第2層4の厚みは、例えば、400〜1500μm、好ましくは、500〜1250μmである。

【0130】

このようにして得られるシリコーン樹脂シート1は、種々の産業用途に用いることができ、とりわけ、部材を封止するための封止シートとして用いられ、好ましくは、発光ダイオード素子を封止するための封止シートとして用いられる。

【0131】

図2は、図1(b)に示すシリコーン樹脂シートからなる封止シートを用いて発光ダイオード素子を封止する方法を説明する工程図を示す。

【0132】

次に、このシリコーン樹脂シート1からなる封止シート1を用いて発光ダイオード素子6を封止して、発光ダイオード装置8を製造する方法について、図2を参照して説明する。

【0133】

この方法では、図2(a)に示すように、発光ダイオード素子6が実装された基板7を用意する。

【0134】

基板7は、平板状をなし、上面において、発光ダイオード素子6と電気的に接続するための端子(図示せず)と、それに連続する配線(図示せず)とが設けられている。

【0135】

発光ダイオード素子6は、基板7の上(厚み方向一方側)面に形成されている。発光ダイオード素子6は、ワイヤボンディングまたはフリップチップなどによって、基板7に実装されている。

【0136】

次いで、この方法では、図2(b)に示すように、シリコーン樹脂シート1からなる封止シート1を基板7の上(厚み方向一方)側に隣接配置する。

【0137】

具体的には、図1(b)の仮想線で示すように、離型フィルム5を、封止シート1から引き剥がし、その後、図1(b)に示す封止シート1を上下反転して、図2(a)の矢印で示すように、基板7の上に、発光ダイオード素子6、端子および配線が第2層4に埋設されるように載置する。

【0138】

その後、封止シート1を加熱することにより、第2層4を硬化させる。

【0139】

加熱温度は、例えば、100〜160℃、好ましくは、120〜155℃であり、加熱時間は、例えば、10〜600分間、好ましくは、60〜450分間である。

【0140】

これによって、発光ダイオード素子6を、Cステージ(完全硬化)状態の第2層4によって封止する。

【0141】

これにより、図2(b)に示すように、基板7、発光ダイオード素子6および封止シート1を備える発光ダイオード装置8を製造することができる。

【0142】

そして、上記した方法では、前駆体層3の上面において、未転化の第1のオルガノポリシロキサンおよび/または第2のオルガノポリシロキサンと、第3のオルガノポリシロキサンおよび第4のオルガノポリシロキサンとが互いに反応することができる。

【0143】

そのため、シリコーン樹脂シート1における第1層9と第2層4との接着性を向上させることができ、それらの間の界面剥離を有効に抑制することができる。

【0144】

とりわけ、第1層9と、Cステージ状態の第2層4との間の界面剥離をより一層有効に抑制することができる。

【0145】

具体的には、第2層4がCステージ状態とされたシリコーン樹脂シート1における25℃における180度ピール試験における剥離接着力(次の実施例で詳述)が、例えば、0.5N/10mmを超え、より好ましくは、0.6N/10mm以上、さらに好ましくは、0.7N/10mm以上、とりわけ好ましくは、0.8N/10mm以上であり、例えば、10N/10mm以下でもある。

【0146】

その結果、シリコーン樹脂シート1からなる封止シート1、および、封止シート1による発光ダイオード素子6が封止された発光ダイオード装置8における長期信頼性を向上させることができる。

【0147】

さらに、第2のシリコーン樹脂組成物に機能性付与剤を含有させているので、第2層4のみに所望の機能を付与することができる。具体的には、第2のシリコーン樹脂組成物に、蛍光体、光反射成分および/または充填剤を含有させることにより、第2層4のみに所望の波長変換機能、光反射機能および/または補強機能を付与することができる。

【0148】

(第2実施形態)

第1実施形態では、第2のシリコーン樹脂組成物に、機能性付与剤を含有させているが、例えば、第2のシリコーン樹脂組成物に代えて、第1のシリコーン樹脂組成物に、機能性付与剤を含有させることもできる。

【0149】

例えば、第1のシリコーン樹脂組成物に、蛍光体を含有させる。

【0150】

これにより、図2(b)に参照されるように、第1のシリコーン樹脂組成物からなる第1層9に波長変換機能を付与することができる。

【0151】

一方、第2のシリコーン樹脂組成物には、機能性付与剤を含有させることなく、第3のオルガノポリシロキサンと第4のオルガノポリシロキサンとヒドロシリル化触媒と硬化遅延剤とのみから第2のシリコーン樹脂組成物を調製し、それによって、第2層4を形成する。

【0152】

(第3実施形態)

第1実施形態および第2実施形態では、第1のシリコーン樹脂組成物および第2のシリコーン樹脂組成物のいずれか一方に、機能性付与剤を含有させているが、例えば、互いに機能が異なる機能性付与剤(第1の機能性付与剤および第2の機能性付与剤)をそれぞれ含有させることもできる。

【0153】

例えば、第1のシリコーン樹脂組成物に、第1の機能性付与剤を含有させ、第2のシリコーン樹脂組成物に、第1の機能性付与剤と機能が異なる第2の機能性付与剤を含有させる。

【0154】

具体的には、第1のシリコーン樹脂組成物に、蛍光体を含有させ、第2のシリコーン樹脂組成物に、充填剤を含有させる。

【0155】

これによって、発光ダイオード装置8において、第1層9に波長変換機能を付与しつつ、第2層4の補強性を向上させることができる。

【0156】

(その他の実施形態)

第1〜第3実施形態では、第1のシリコーン樹脂組成物および第2のシリコーン樹脂組成物の少なくともいずれか一方に機能性付与剤を含有させているが、例えば、いずれにも機能性付与剤を含有させることなく、第1のシリコーン樹脂組成物および第2第2のシリコーン樹脂組成物を調製することもできる。

【0157】

また、図1(b)に示す第1実施形態では、シリコーン樹脂シート1において、第2層4を、第1層9の上面(厚み方向一方側面)のみに形成しているが、例えば、図示しないが、第1層9の下面(厚み方向他方側面)にも形成することもできる。

【実施例】

【0158】

以下に、実施例および比較例を挙げて本発明をさらに詳しく説明するが、本発明は、何らそれらに限定されない。

【0159】

実施例1

付加反応硬化型シリコーン樹脂組成物(LR7665、旭化成ワッカーシリコーン社製)のA液(ジメチルビニルシリル末端ポリジメチルシロキサン、第1のオルガノポリシロキサン)と、B液(トリメチルシリル末端ジメチルシロキサン−メチルヒドロシロキサン共重合体、第2のオルガノポリシロキサン)とを混合比率1/1で混合した第1のシリコーン樹脂組成物を調製した。

【0160】

次いで、第1のシリコーン樹脂組成物を、PETからなる離型フィルムの上面にアプリケータを用いて塗布して、厚み100μmの第1塗布層を形成した。

【0161】

その後、第1塗布層を90℃のオーブンに5分間投入して加熱することにより、A液とB液とを部分的にヒドロシリル付加反応させた。これにより、厚み100μmの前駆体層を形成した。

【0162】

続いて、前駆体層についてFT−IR(Thermo Scientific社製)により赤外吸収スペクトルを測定して、B液のトリメチルシリル末端ジメチルシロキサン−メチルヒドロシロキサン共重合体のヒドロシリル基に由来するSi−H伸縮振動の吸収ピーク(2150cm−1)におけるピーク面積から、ヒドロシリル基の転化率を算出した。その結果、ヒドロシリル基の転化率は、28%であった。

【0163】

別途、ジメチルビニルシリル末端ポリジメチルシロキサン(ビニルシリル基当量0.071mmol/g、第3のオルガノポリシロキサン)20g(1.4mmolビニルシリル基)、トリメチルシリル末端ジメチルシロキサン−メチルヒドロシロキサン共重合体(ヒドロシリル基当量4.1mmol/g、第4のオルガノポリシロキサン)0.40g(1.6mmolヒドロシリル基)、白金−ジビニルテトラメチルジシロキサン錯体(ヒドロシリル化触媒)のキシレン溶液(白金濃度2質量%)0.036mL(1.9μmol)、および、水酸化テトラメチルアンモニウム(TMAH、硬化遅延剤)のメタノール溶液(10質量%)0.063mL(57μmol)を混合し、20℃で10分間撹拌し、その混合物に対して50質量%のシリカ(充填剤、平均粒子径40μm、電気化学工業社製)を配合して、均一に攪拌混合することにより、第2のシリコーン樹脂組成物を調製した。

【0164】

その後、調製した第2のシリコーン樹脂組成物を、前駆体層の上面に塗布して、厚み1000μmの第2層を形成した。

【0165】

続いて、第2層を、105℃のオーブンに9分間投入して、第2のシリコーン樹脂組成物を半硬化させることにより、厚み1000μmのBステージ状態の第2層を形成した。

【0166】

これにより、前駆体層からなる第1層と、Bステージ状態の第2層を備えるシリコーン樹脂シートを製造した。

【0167】

その後、シリコーン樹脂シートを、150℃のオーブンに5時間投入して、第2層を完全硬化させることにより、第2層をCステージ状態(厚み1000μm)とした。

【0168】

実施例2

第1塗布層の加熱におけるオーブンの設定温度を90℃から105℃に変更した以外は、実施例1と同様に処理して、シリコーン樹脂シートを製造し、続いて、第2層をCステージ状態とした。

【0169】

なお、ヒドロシリル基の転化率は、37%であった。

【0170】

比較例1

第1塗布層の加熱におけるオーブンの設定温度を90℃から120℃に変更した以外は、実施例1と同様に処理して、シリコーン樹脂シートを製造し、続いて、第2層をCステージ状態とした。

【0171】

なお、ヒドロシリル基の転化率は、42%であった。

【0172】

比較例2

第1塗布層の加熱におけるオーブンの設定温度を90℃から150℃に変更した以外は、実施例1と同様に処理して、シリコーン樹脂シートを製造し、続いて、第2層をCステージ状態とした。

【0173】

なお、ヒドロシリル基の転化率は、51%であった。

【0174】

(評価)

1.剥離試験

(1) 180度ピール試験

第1層と、Cステージ状態の第2層との接着力を、180度ピール試験により測定した。

【0175】

具体的には、シリコーン樹脂シートを幅1cmの短冊状に裁断して、サンプルを作製し、サンプルにおける第1層および第2層の間にカッターで切り込みを入れ、長手方向一端部を2cm引き裂き、万能引張試験機において、第1層を固定板に固定するとともに、第2層の長手方向一端部を把持して、第1層に対して180度の方向に引き剥がした(剥離した)。

【0176】

剥離条件は、温度23℃、湿度60%RHの雰囲気下であって、剥離速度は、300mm/分であった。

【0177】

それらの結果を表1に示す。

(2) 上記した(1)180度ピール試験後のサンプルを目視または光学顕微鏡にて観察して、第1層および第2層間の界面剥離の有無を確認した。

【0178】

それらの結果を表1に示す。

【0179】

表1に加熱条件および評価を記載する。

【0180】

【表1】

【符号の説明】

【0181】

1 シリコーン樹脂シート、封止シート

2 第1塗布層

3 前駆体層

4 第2層

6 発光ダイオード素子

7 基板

8 発光ダイオード装置

9 第1層

【技術分野】

【0001】

本発明は、シリコーン樹脂シート、その製造方法、封止シートおよび発光ダイオード装置、詳しくは、シリコーン樹脂シートの製造方法、それにより得られるシリコーン樹脂シート、それからなる封止シート、および、それにより発光ダイオード素子が封止された発光ダイオード装置に関する。

【背景技術】

【0002】

耐光性と耐熱性とに優れたシリコーン樹脂(シリコーンエラストマー材料)をシート状に成形したシリコーン樹脂シートを種々の用途に用いることが知られている。

【0003】

例えば、オルガノポリシロキサンを主成分とする付加反応硬化タイプのシリコーンゲル材料と、オルガノポリシロキサンを主成分とする付加反応硬化タイプのシリコーンゴム材料との混合物を、シート状の基材上に塗布した後、150℃で5分間加熱することにより、混合物を硬化させて、シリコーンゲルシートを製造する方法が提案されている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−291232号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかるに、用途および目的によっては、シリコーン樹脂シートを異なる機能を有する複数の層から形成したい場合がある。その場合には、予めシート状に成形された下側シリコーン樹脂層の上面に、特許文献1の混合物を塗布し、その後、加熱により硬化させて、上側シリコーン樹脂層を形成する方法が試案される。

【0006】

しかしながら、このような試案によって得られるシリコーン樹脂シートでは、上側シリコーン樹脂層および下側シリコーン樹脂層の間の界面で剥離し易いという不具合がある。

【0007】

本発明の目的は、第1層および第2層の間における界面剥離が有効に抑制されたシリコーン樹脂シート、その製造方法、シリコーン樹脂シートからなる封止シート、および、それにより発光ダイオード素子が封止された発光ダイオード装置を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明のシリコーン樹脂シートの製造方法は、1分子中に少なくとも2個のアルケニルシリル基を有する第1のオルガノポリシロキサンと、1分子中に少なくとも2個のヒドロシリル基を有する第2のオルガノポリシロキサンとを含有する第1のシリコーン樹脂組成物を塗布して、第1塗布層を形成する工程、前記第1のオルガノポリシロキサンと前記第2のオルガノポリシロキサンとを、転化率が5〜40%となるように、反応させて、前記第1塗布層から前駆体層を形成する工程、および、前記前駆体層の厚み方向の少なくとも一方面に、1分子中に少なくとも2個のアルケニルシリル基を有する第3のオルガノポリシロキサンと、1分子中に少なくとも2個のヒドロシリル基を有する第4のオルガノポリシロキサンと、ヒドロシリル化触媒と、水酸化テトラアルキルアンモニウムを含有する硬化遅延剤とを含有する第2のシリコーン樹脂組成物を塗布して、第2層を形成する工程を備えることを特徴としている。

【0009】

また、シリコーン樹脂シートの製造方法において、前記前駆体層を形成する工程では、前記第1塗布層を加熱することにより、前記第1のオルガノポリシロキサンと前記第2のオルガノポリシロキサンとを反応させることが好適である。

【0010】

また、シリコーン樹脂シートの製造方法において、前記前駆体層を形成する工程では、前記第1塗布層を、80〜110℃で、3〜8分間加熱することにより、前記第1のオルガノポリシロキサンと前記第2のオルガノポリシロキサンとを反応させることが好適である。

【0011】

また、シリコーン樹脂シートの製造方法は、さらに、前記第2層を半硬化させる工程を備えることが好適である。

【0012】

また、シリコーン樹脂シートの製造方法では、前記アルケニルシリル基が、ビニルシリル基であることが好適である。

【0013】

また、シリコーン樹脂シートの製造方法では、前記第1のシリコーン樹脂組成物または前記第2のシリコーン樹脂組成物は、機能性付与剤を含有することが好適である。

【0014】

また、シリコーン樹脂シートの製造方法では、前記第1のシリコーン樹脂組成物は、第1の機能性付与剤を含有し、前記第2のシリコーン樹脂組成物は、前記第1の機能性付与剤と機能が異なる第2の機能性付与剤を含有することが好適である。

【0015】

また、本発明のシリコーン樹脂シートは、1分子中に少なくとも2個のアルケニルシリル基を有する第1のオルガノポリシロキサンと、1分子中に少なくとも2個のヒドロシリル基を有する第2のオルガノポリシロキサンとを含有する第1のシリコーン樹脂組成物を、転化率が5〜40%となるように、反応させることにより形成される第1層と、前記第1シリコーン樹脂層の厚み方向の少なくとも一方面に積層され、1分子中に少なくとも2個のアルケニルシリル基を有する第3のオルガノポリシロキサンと、1分子中に少なくとも2個のヒドロシリル基を有する第4のオルガノポリシロキサンと、ヒドロシリル化触媒と、水酸化テトラアルキルアンモニウムを含有する硬化遅延剤とを含有する第2のシリコーン樹脂組成物から形成される第2層とを備えることを特徴としている。

【0016】

また、シリコーン樹脂シートでは、前記第2層が、半硬化状態であることが好適である。

【0017】

また、本発明の封止シートは、上記したシリコーン樹脂シートからなることを特徴としている。

【0018】

また、本発明の発光ダイオード装置は、基板と、前記基板に実装される発光ダイオード素子と、前記基板の厚み方向一方面に、前記発光ダイオード素子を封止するように形成される上記した封止シートとを備えることを特徴としている。

【発明の効果】

【0019】

本発明のシリコーン樹脂シートの製造方法では、第1のオルガノポリシロキサンと第2のオルガノポリシロキサンとを、転化率が5〜40%となるように、反応させて、第1塗布層から前駆体層を形成し、前駆体層の少なくとも一方面に第2のシリコーン樹脂組成物を塗布して、第2層を形成する。そのため、前駆体層の少なくとも一方面において、未転化の第1のオルガノポリシロキサンおよび/または第2のオルガノポリシロキサンと、第3のオルガノポリシロキサンおよび第4のオルガノポリシロキサンとが互いに反応することができる。

【0020】

そのため、本発明のシリコーン樹脂シートにおける第1層と第2層との接着性を向上させることができ、それらの間の界面剥離を有効に抑制することができる。

【0021】

その結果、本発明のシリコーン樹脂シートからなる本発明の封止シート、および、それにより発光ダイオード素子が封止された発光ダイオード装置における長期信頼性を向上させることができる。

【図面の簡単な説明】

【0022】

【図1】図1は、本発明のシリコーン樹脂シートを製造する方法である第1実施形態を説明する工程図であり、(a)は、前駆体層を形成する工程、(b)は、第2層を形成して、シリコーン樹脂シートを製造する工程を示す。

【図2】図2は、図1(b)に示すシリコーン樹脂シートからなる封止シートを用いて発光ダイオード素子を封止する方法を説明する工程図であり、(a)は、発光ダイオード素子が実装された基板を用意する工程、(b)は、封止シートにより発光ダイオード素子を封止する工程を示す。

【発明を実施するための形態】

【0023】

(第1実施形態)

シリコーン樹脂シートの製造方法は、第1のシリコーン樹脂組成物を塗布して、第1塗布層を形成する工程、第1塗布層から前駆体層を形成する工程、および、前駆体層の上面(厚み方向一方面)に、第2のシリコーン樹脂組成物を塗布して、第2層を形成する工程を備える。さらに、このシリコーン樹脂シートの製造方法は、第2層を半硬化させる工程を備える。

【0024】

第1のシリコーン樹脂組成物は、付加反応硬化型シリコーン樹脂組成物であって、アルケニルシリル基を有する第1のオルガノポリシロキサンと、ヒドロシリル基を有する第2のオルガノポリシロキサンとを含有する。

【0025】

第1のオルガノポリシロキサンは、付加反応硬化型シリコーン樹脂組成物に主剤として配合され、架橋を形成する観点から、アルケニルシリル基を、1分子中に少なくとも2個有する。

【0026】

アルケニルシリル基とは、アルケニル基がケイ素原子に結合した基であり、アルケニルシリル基の配置としては、分子末端、主鎖、側鎖のいずれでもよい。

【0027】

アルケニル基としては、置換または非置換のアルケニル基を示し、アルケニル基を骨格に含む有機基であれば、直鎖、分岐鎖または環状であってもよい。有機基の炭素数は、透明性および耐熱性の観点から、好ましくは、1〜20、より好ましくは、1〜10である。具体的には、ビニル基、アリル基、プロペニル基、ブテニル基、ペンテニル基、ヘキセニル基、ヘプテニル基、オクテニル基、ノルボルネニル基、シクロヘキセニル基などが例示される。なかでも、ヒドロシリル化反応に対する反応性の観点から、好ましくは、ビニル基が挙げられる。

【0028】

つまり、アルケニルシリル基として、好ましくは、ビニルシリル基(CH2=CH−Si−)が挙げられる。

【0029】

アルケニル基以外のケイ素原子に結合する有機基としては、特に限定はなく、例えば、1価の炭化水素基が挙げられる。

【0030】

1価の炭化水素基としては、直鎖、分岐鎖または環状の飽和炭化水素基または芳香族炭化水素基が挙げられる。炭化水素基の炭素数は、透明性および耐熱性の観点から、好ましくは、1〜20、より好ましくは、1〜10である。具体的には、メチル基、エチル基、プロピル基、ブチル基、ペンチル基、ヘキシル基、フェニル基、ナフチル基、シクロヘキル基、シクロペンチル基などが例示される。なかでも、得られる樹脂組成物の透明性、耐熱性および耐光性の観点から、好ましくは、メチル基、フェニル基が挙げられ、さらに

好ましくは、メチル基が挙げられる。

【0031】

第1のオルガノポリシロキサンの具体例としては、直鎖状の、ビニル末端ポリジメチルシロキサン(ジメチルビニルシリル末端ポリジメチルシロキサン)、ビニル末端ジメチルシロキサン−ジフェニルシロキサン共重合体、ビニル末端ポリ(メチル)(フェニル)シロキサン、ビニル末端ジメチルシロキサン−ジエチルシロキサン共重合体、トリメチルシロキシ末端ジメチルシロキサン−メチル(ビニル)シロキサン共重合体、ビニル末端ジメチルシロキサン−メチル(ビニル)シロキサン共重合体、トリメチルシロキシ末端ポリ(メチル)(ビニル)シロキサンの他、これらの環状体、分岐鎖状体、三次元網目状体などが挙げられる。これらは単独でまたは2種以上を組み合わせて用いることができる。

【0032】

第1のオルガノポリシロキサンは、市販品あるいは公知の方法に従って合成したものを用いることもできる。

【0033】

第1のオルガノポリシロキサンの数平均分子量(GPC測定、標準ポリスチレン換算)は、例えば、10000〜100000、好ましくは、15000〜50000である。

【0034】

第1のオルガノポリシロキサンのアルケニルシリル基官能基当量は、硬化物の強靭性と可撓性の観点から、好ましくは、0.005〜10mmol/g、より好ましくは、0.010〜5mmol/gである。なお、第1のオルガノポリシロキサンの官能基当量は、第1のオルガノポリシロキサン1g当たりのアルケニルシリル基のモル数であって、内部標準物質を用いた1H−NMRにより測定することができる。なお、後述する他のオルガノポリシロキサンの官能基当量についても同様の方法により測定される。

【0035】

また、第1のオルガノポリシロキサンの25℃における粘度は、硬化物の強靭性の観点から、好ましくは、100〜500000mPa・s、より好ましくは、300〜100000mPa・sである。粘度は、B形粘度計を用いて測定することができる。なお、後述する他のオルガノポリシロキサンの粘度についても同様である。

【0036】

第1のオルガノポリシロキサンの含有量は、第1のシリコーン樹脂組成物中、例えば、0.1〜99.9質量%、好ましくは、1〜99質量%である。

【0037】

第2のオルガノポリシロキサンは、付加反応硬化型シリコーン樹脂組成物において架橋剤として配合され、架橋を形成する観点から、ヒドロシリル基を、1分子中に少なくとも2個有する。

【0038】

ヒドロシリル基とは、水素原子がケイ素原子に結合した基(−SiH)であり、その配置としては、分子末端、主鎖、側鎖のいずれでもよい。

【0039】

ヒドロシリル基以外のケイ素原子に結合する有機基としては、特に限定はなく、例えば、1価の炭化水素基が挙げられる。

【0040】

1価の炭化水素基としては、上記第1のオルガノポリシロキサンにおける1価の炭化水素基と同様のものが例示される。なかでも、得られる第1のシリコーン樹脂組成物の透明性、耐熱性および耐光性の観点から、好ましくは、メチル基、フェニル基が挙げられ、さらに好ましくは、メチル基が挙げられる。

【0041】

第2のポリオルガノシロキサンの具体例としては、直鎖状の、ジメチルシリル末端ポリジメチルシロキサン、ジメチルシリル末端ジメチルシロキサン−ジフェニルシロキサン共重合体、ジメチルシリル末端ポリ(メチル)(フェニル)シロキサン、ジメチルシリル末端ジメチルシロキサン−ジエチルシロキサン共重合体、トリメチルシロキシ末端ジメチルシロキサン−メチル(ヒドロ)シロキサン共重合体(トリメチルシリル末端ジメチルシロキサン−メチルヒドロシロキサン共重合体)、トリメチルシロキシ末端ポリ(メチル)(ヒドロ)シロキサンの他、これらの環状体、分岐鎖状体、三次元網目状体などが挙げられる。これらは単独でまたは2種以上を組み合わせて用いることができる。

【0042】

第2のポリオルガノシロキサンは、市販品あるいは公知の方法に従って合成したものを用いることもできる。

【0043】

第2のポリオルガノシロキサンの数平均分子量(GPC測定、標準ポリスチレン換算)は、例えば、500〜5000、好ましくは、1000〜3000である。

【0044】

第2のポリオルガノシロキサンのヒドロシリル基官能基当量は、硬化物の強靭性と可撓性の観点から、好ましくは、0.005〜10mmol/g、より好ましくは、0.010〜5mmol/gである。

【0045】

また、第2のポリオルガノシロキサンの25℃における粘度は、硬化物の強靭性の観点から、好ましくは、5〜500000mPa・s、より好ましくは、10〜100000mPa・sである。

【0046】

第2のポリオルガノシロキサンの含有量は、第1のシリコーン樹脂組成物中、好ましくは、0.1〜99.9質量%、より好ましくは、1〜99質量%である。

【0047】

また、第2のポリオルガノシロキサンの含有量は、硬化物の強靭性の観点から、第1のポリオルガノシロキサン100質量部に対して、好ましくは、0.1〜1000質量部、より好ましくは、1〜100質量部、さらに好ましくは、1〜10質量部、とりわけ好ましくは、1〜5質量部である。

【0048】

また、第1のシリコーン樹脂組成物において、第1のオルガノポリシロキサンと第2のオルガノポリシロキサンとのモル比は、上記官能基のモル比(アルケニルシリル基/ヒドロシリル基)が、好ましくは、1/50〜50/1、より好ましくは、1/5〜5/1、さらに好ましくは、1/2〜2/1であり、実質的に、1/1である。

【0049】

第2のシリコーン樹脂組成物は、付加反応硬化型シリコーン樹脂組成物であって、第3のオルガノポリシロキサンと、第4のオルガノポリシロキサンと、ヒドロシリル化触媒と、水酸化テトラアルキルアンモニウムを含有する硬化遅延剤とを含有する。

【0050】

第3のオルガノポリシロキサンは、上記した第1のオルガノポリシロキサンと同様のものが挙げられる。

【0051】

また、第3のオルガノポリシロキサンの含有量は、第2のシリコーン樹脂組成物中、例えば、0.1〜99.9質量%、好ましくは、1〜99質量%である。

【0052】

第4のオルガノポリシロキサンは、上記した第2のオルガノポリシロキサンと同様のものが挙げられる。

【0053】

また、第4のオルガノポリシロキサンの含有量は、第2のシリコーン樹脂組成物中、例えば、0.1〜99.9質量%、好ましくは、1〜99質量%である。

【0054】

また、第4のポリオルガノシロキサンの含有量は、硬化物の強靭性の観点から、第3のポリオルガノシロキサン100質量部に対して、好ましくは、0.1〜1000質量部、より好ましくは、1〜100質量部、さらに好ましくは、1〜10質量部、とりわけ好ましくは、1〜5質量部である。

【0055】

また、第2のシリコーン樹脂組成物において、第3のオルガノポリシロキサンと第4のオルガノポリシロキサンとのモル比は、上記官能基のモル比(アルケニルシリル基/ヒドロシリル基)が、好ましくは、1/50〜50/1、より好ましくは、1/5〜5/1、さらに好ましくは、1/2〜2/1である。

【0056】

ヒドロシリル化触媒としては、アルケニルシリル基とヒドロシリル基とのヒドロシリル化反応を触媒する化合物であれば特に限定はなく、白金黒、塩化白金、塩化白金酸、白金−ジビニルテトラメチルジシロキサン錯体などの白金−オレフィン錯体、白金−カルボニル錯体、白金−アセチルアセテートなどの白金触媒、例えば、パラジウム触媒、例えば、ロジウム触媒などが例示される。なかでも、相溶性、透明性および触媒活性の観点から、好ましくは、白金−オレフィン錯体、より好ましくは、白金−ジビニルテトラメチルジシロキサン錯体が挙げられる。

【0057】

ヒドロシリル化触媒の含有量は、例えば、白金触媒を用いる場合には、硬化速度の観点から、白金含有量が、第3のオルガノポリシロキサン100質量部に対して、好ましくは、1.0×10−4〜0.5質量部、より好ましくは、1.0×10−3〜0.05質量部である。

【0058】

硬化遅延剤は、必須成分として、水酸化テトラアルキルアンモニウムを含有している。

【0059】

水酸化テトラアルキルアンモニウムは、ヒドロシリル化触媒に対して硬化抑制効果を有しており、互いに同一または相異なる置換基を有していてもよいアルキル基(直鎖、分岐鎖または環状の飽和炭化水素基)を、4つ有するアンモニウムの水酸化物である。

【0060】

このような水酸化テトラアルキルアンモニウムとして、具体的には、例えば、水酸化テトラメチルアンモニウム(TMAH)、水酸化テトラエチルアンモニウム、水酸化テトラプロピルアンモニウム、水酸化テトラブチルアンモニウム、水酸化テトラヘキシルアンモニウム、水酸化テトラデシルアンモニウム、水酸化ヘキサデシルトリメチルアンモニウムなどの水酸化テトラ無置換アルキルアンモニウム、例えば、水酸化テトラ(2−ヒドロキシエチル)アンモニウム、水酸化ベンジルトリメチルアンモニウムなどの水酸化テトラ置換アルキルアンモニウムなどが挙げられる。

【0061】

これらは単独でまたは2種以上を組み合わせて用いることができる。

【0062】

水酸化テトラアルキルアンモニウムは、市販品あるいは公知の方法に従って合成したものを用いることもできる。

【0063】

水酸化テトラアルキルアンモニウムとしては、入手性、耐熱性、硬化反応制御能の観点

から、好ましくは、水酸化テトラメチルアンモニウム(TMAH)、水酸化テトラブチルアンモニウムが挙げられる。

【0064】

これら水酸化テトラアルキルアンモニウムは、固体状態、溶液状態など、いずれの状態

でも用いることができる。シリコーン樹脂への分散性の観点から、好ましくは、溶液状態

が挙げられる。

【0065】

水酸化テトラアルキルアンモニウムを溶液として用いる場合において、その溶媒としては、特に制限されないが、例えば、メタノール、エタノールなどの1価アルコールが挙げられる。

【0066】

水酸化テトラアルキルアンモニウムの含有量は、半硬化状態における保存安定性と硬化性とのバランスの観点から、ヒドロシリル化触媒1モルに対して、好ましくは、1〜1000モル、より好ましくは、10〜500モルである。

【0067】

また、硬化遅延剤は、任意成分として、その他の硬化遅延剤(水酸化テトラアルキルアンモニウムを除く硬化遅延剤)を含有することができる。

【0068】

その他の硬化遅延剤としては、ヒドロシリル化触媒に対して硬化抑制効果を有する化合物であれば特に限定はなく、アセチレン系化合物、オレフィン系化合物、リン系化合物、窒素系化合物、硫黄系化合物、有機過酸化物などが挙げられ、例えば、1−エチニルシクロヘキサノール、3−メチル−1−ブチン−3−オールなどのアセチレン系化合物、1,3,5,7−テトラビニル−1,3,5,7−テトラメチルシクロテトラシロキサン、マレイン酸ジメチルなどのオレフィン系化合物、トリフェニルホスフィンなどのリン系化合物、トリブチルアミン、テトラメチルエチレンジアミン、イミダゾール、ベンゾトリアゾールなどの窒素系化合物、ベンゾチアゾールなどの硫黄系化合物、有機過酸化物などが挙げられる。

【0069】

これらその他の硬化遅延剤は、単独使用または2種類以上併用することができる。

【0070】

なお、その他の硬化遅延剤が配合される場合において、その配合割合は、目的および用途に応じて適宜設定される。

【0071】

そして、第1のシリコーン樹脂組成物および第2のシリコーン樹脂組成物は、上記各成分を混合することによりそれぞれ調製することができる。

【0072】

第1のシリコーン樹脂組成物の25℃における粘度は、取扱性の観点から、例えば、100〜500000mPa・s、より好ましくは、300〜100000mPa・sに調整される。

【0073】

また、第2のシリコーン樹脂組成物には、例えば、機能性付与剤を含有させる。

【0074】

なお、この第1実施形態では、第1のシリコーン樹脂組成物に、機能性付与剤を含有させることなく、第1のオルガノポリシロキサンと第2のオルガノポリシロキサンとのみから第1のシリコーン樹脂組成物を調製する。

【0075】

機能性付与剤としては、第2のシリコーン樹脂組成物に所望の機能を付与できる剤であれば特に限定されず、例えば、蛍光体、光反射成分、充填剤などの無機粒子が挙げられる。

【0076】

蛍光体としては、青色光を黄色光に変換することのできる(波長変換機能を有する)黄色蛍光体などが挙げられる。そのような蛍光体としては、例えば、複合金属酸化物や金属硫化物などに、例えば、セリウム(Ce)やユウロピウム(Eu)などの金属原子がドープされた蛍光体が挙げられる。

【0077】

具体的には、蛍光体としては、例えば、Y3Al5O12:Ce(YAG(イットリウム・アルミニウム・ガーネット):Ce)、(Y,Gd)3Al5O12:Ce、Tb3Al3O12:Ce、Ca3Sc2Si3O12:Ce、Lu2CaMg2(Si,Ge)3O12:Ceなどのガーネット型結晶構造を有するガーネット型蛍光体、例えば、(Sr,Ba)2SiO4(BOS(バリウム・オルトシリケート)):Eu、Ca3SiO4Cl2:Eu、Sr3SiO5:Eu、Li2SrSiO4:Eu、Ca3Si2O7:Euなどのシリケート蛍光体、例えば、CaAl12O19:Mn、SrAl2O4:Euなどのアルミネート蛍光体、例えば、ZnS:Cu,Al、CaS:Eu、CaGa2S4:Eu、SrGa2S4:Euなどの硫化物蛍光体、例えば、CaSi2O2N2:Eu、SrSi2O2N2:Eu、BaSi2O2N2:Eu、Ca−α−SiAlONなどの酸窒化物蛍光体、例えば、CaAlSiN3:Eu、CaSi5N8:Euなどの窒化物蛍光体、例えば、K2SiF6:Mn、K2TiF6:Mnなどのフッ化物系蛍光体などが挙げられる。好ましくは、青色光から黄色光への変換特性の観点から、ガーネット型蛍光体、シリケート蛍光体、より好ましくは、変換効率の観点から、YAG:Ce、BOS:Euが挙げられる。

【0078】

これら蛍光体は、単独使用または2種以上併用することができる。

【0079】

また、蛍光体は、粒子状であり、その形状は、特に限定されず、例えば、球状、平板状、針状などが挙げられる。

【0080】

また、蛍光体の最大長さの平均値(球状である場合には、その平均粒子径)は、例えば、0.1〜500μm、好ましくは、0.2〜200μmである。蛍光体粒子の平均粒子径は、レーザー回折散乱式粒度分布計を用いて測定される。

【0081】

蛍光体の配合割合は、蛍光体の量子効率や散乱性によって適宜調整され、例えば、白色など、所定の色目となるように調整され、具体的には、第2のシリコーン樹脂組成物に対して、例えば、1〜50質量%、例えば、10〜40質量%である。

【0082】

光反射成分は、第2のシリコーン樹脂組成物における光反射性を向上させるために配合される。例えば、白色の化合物であって、そのような白色の化合物としては、具体的には、白色顔料が挙げられる。

【0083】

白色顔料としては、例えば、白色無機顔料が挙げられ、そのような白色無機顔料としては、例えば、酸化チタン、酸化亜鉛、酸化ジルコニウムなどの酸化物、例えば、鉛白(炭酸亜鉛)、炭酸カルシウムなどの炭酸塩、例えば、カオリン(カオリナイト)などの粘土鉱物などが挙げられる。

【0084】

白色無機顔料として、好ましくは、酸化物、さらに好ましくは、酸化チタンが挙げられる。

【0085】

酸化チタンであれば、高い白色度、高い光反射性、優れた隠蔽性(隠蔽力)、優れた着色性(着色力)、高い分散性、優れた耐候性、高い化学的安定性などの特性を得ることができる。

【0086】

そのような酸化チタンは、具体的には、TiO2、(酸化チタン(IV)、二酸化チタン)である。

【0087】

酸化チタンの結晶構造は、特に限定されず、例えば、ルチル、ブルッカイト(板チタン石)、アナターゼ(鋭錐石)などであり、好ましくは、ルチルである。

【0088】

また、酸化チタンの結晶系は、特に限定されず、例えば、正方晶系、斜方晶系などであり、好ましくは、正方晶系である。

【0089】

酸化チタンの結晶構造および結晶系が、ルチルおよび正方晶系であれば、第1層9が長期間高温に曝される場合でも、光(具体的には、可視光、とりわけ、波長450nm付近の光)に対する反射率が低下することを有効に防止することができる。

【0090】

光反射成分は、粒子状であり、その形状は限定されず、例えば、球状、板状、針状などが挙げられる。光反射成分の最大長さの平均値(球状である場合には、その平均粒子径)は、例えば、1〜1000nmである。最大長さの平均値は、レーザー回折散乱式粒度分布計を用いて測定される。

【0091】

光反射成分の配合割合は、第2のシリコーン樹脂組成物に対して、例えば、0.5〜90質量%、好ましくは、着色性、光反射性および反射樹脂組成物のハンドリング性の観点から、1.5〜70質量%である。

【0092】

充填剤は、第2のシリコーン樹脂組成物に補強性を付与する補強剤としても配合され、上記した白色顔料を除く、公知の充填剤が挙げられる。充填剤としては、具体的には、無機質充填剤が挙げられ、そのような無機質充填剤としては、例えば、シリカ粉末、タルク粉末、アルミナ粉末、窒化アルミニウム粉末、窒化ケイ素粉末などが挙げられる。

【0093】

充填剤として、好ましくは、第2のシリコーン樹脂組成物の線膨張率を低減する観点から、シリカ粉末が挙げられる。

【0094】

シリカ粉末としては、例えば、溶融シリカ粉末、結晶シリカ粉末などが挙げられ、好ましくは、溶融シリカ粉末(すなわち、石英ガラス粉末)が挙げられる。

【0095】

充填剤の形状としては、例えば、球状、板状、針状などが挙げられる。好ましくは、優れた充填性および流動性の観点から、球状が挙げられる。

【0096】

従って、シリカ粉末として、好ましくは、球状溶融シリカ粉末が挙げられる。

【0097】

充填剤の最大長さの平均値(球状である場合には、平均粒子径)は、例えば、5〜60μm、好ましくは、15〜45μmである。最大長さの平均値は、レーザー回折散乱式粒度分布計を用いて測定される。

【0098】

充填剤の配合割合は、例えば、第2のシリコーン樹脂組成物に対して、例えば、10〜80質量%、より好ましくは、25〜75質量%、さらに好ましくは、40〜60質量%となるように、調整される。

【0099】

さらに、機能性付与剤として、例えば、老化防止剤、変性剤、界面活性剤、染料、顔料、変色防止剤、紫外線吸収剤、クリープハードニング防止剤、可塑剤、チクソ性付与剤、防カビ剤などを挙げることもできる。

【0100】

機能性付与剤が配合された第2のシリコーン樹脂組成物の25℃における粘度は、取扱性の観点から、例えば、100〜500000mPa・s、より好ましくは、300〜100000mPa・sに調整される。

【0101】

図1は、本発明のシリコーン樹脂シートを製造する方法である第1実施形態を説明する工程図を示す。

【0102】

次に、シリコーン樹脂シートの製造方法について、図1を参照して説明する。

【0103】

この方法では、まず、図1(a)に示すように、上記した第1のシリコーン樹脂組成物を、例えば、離型フィルム5の上面に塗布する。

【0104】

離型フィルム5としては、例えば、ポリエチレン、ポリエチレンテレフタレート(PET)などの樹脂からなる樹脂フィルム、例えば、銅箔、ステンレス箔などからなる金属箔などが挙げられる。離型フィルム5の表面には、離型処理を施すこともできる。

【0105】

第1のシリコーン樹脂組成物の塗布方法としては、例えば、キャスト、スピン、ロール、アプリケータなどが採用される。

【0106】

これにより、第1のシリコーン樹脂組成物からなる第1塗布層2がシート状に形成される。

【0107】

第1塗布層2の厚みは、例えば、50〜500μm、好ましくは、75〜250μmである。

【0108】

次いで、第1塗布層2から前駆体層3を形成する。

【0109】

具体的には、第1のオルガノポリシロキサンと第2のオルガノポリシロキサンとを、転化率が5〜40%となるように、反応させる。

【0110】

つまり、第1塗布層2における第1のオルガノポリシロキサンと第2のオルガノポリシロキサンとのヒドロシリル付加反応を終結させることなく、ヒドロシリル付加反応を途中まで進行させる。つまり、ヒドロシリル付加反応を、その反応途中で停止させる。

【0111】

具体的には、第1塗布層2を所定時間加熱することにより、第1のオルガノポリシロキサンと第2のオルガノポリシロキサンとをヒドロシリル付加反応させる。

【0112】

例えば、第1塗布層2および離型フィルム5を、例えば、乾燥機などに投入することにより、第1塗布層2を加熱する。

【0113】

加熱条件は、転化率が上記範囲となるように適宜調節され、加熱時間(乾燥機の設定温度)が、例えば、70〜150℃、好ましくは、生産性の観点から、80〜110℃であり、加熱時間(乾燥機への投入時間)が、例えば、3〜8分間である。また、例えば、加熱温度を150℃を超える高温に設定し、加熱時間を、例えば、3分未満、さらには、2分以下の短時間に設定することもできる。

【0114】

そして、加熱後、例えば、放冷することによって、ヒドロシリル付加反応を停止させる。

【0115】

転化率は、第1のシリコーン樹脂組成物中、ヒドロシリル基がアルケニルシリル基に対して等モルあるいは等モル未満の割合で存在する場合には、反応前のヒドロシリル基のモル数に対する、反応により消失したヒドロシリル基のモル数の比(=[(反応前のヒドロシリル基のモル数)−(反応後のヒドロシリル基)]/(反応前のヒドロシリル基のモル数))として算出される。

【0116】

その場合の転化率は、赤外吸収スペクトルを測定して、ヒドロシリル基に由来するSi−H伸縮振動(2150cm−1)の吸収ピークにおけるピーク面積から算出される。具体的には、転化率が0%、つまり、反応前の第1塗布層2のピーク面積と、転化率が100%、つまり、完全に反応した後(ヒドロシリル基が存在しない状態)のピーク面積(つまり、0)から検量線を作成し、この検量線に基づいて、第1のオルガノポリシロキサンの転化率が算出される。

【0117】

転化率が上記範囲を超える場合には、前駆体層の表面に存在する未転化のアルケニルシリル基(および/またはヒドロシリル基)のモル数が過度に少ないため、次に塗布される第2のシリコーン樹脂組成物におけるヒドロシリル基(および/またはアルケニルシリル基)(後述)との反応が不十分となるため、第1層および第2層間の層間接着性を十分に向上させることができない。

【0118】

一方、転化率が上記範囲に満たない場合には、前駆体層のシート形状を確実に保持することが困難となったり、あるいは、次に塗布される第2のシリコーン樹脂組成物からなる第2層4(後述)を十分に支持することができない。

【0119】

これによって、図1(a)が参照されるように、前駆体層3が形成される。

【0120】

前駆体層3の厚みは、例えば、50〜500μm、好ましくは、75〜250μmである。

【0121】

次いで、図1(b)に示すように、前駆体層3の上面(厚み方向の一方面)に、第2のシリコーン樹脂組成物を塗布して、第2層4を形成する。

【0122】

第2のシリコーン樹脂組成物の塗布方法として、上記した第1のシリコーン樹脂組成物の塗布方法と同様の方法が採用される。

【0123】

第2層4の厚みは、例えば、400〜1500μm、好ましくは、500〜1250μmである。

【0124】

その後、第2層4を半硬化させる。

【0125】

第2層4を半硬化させるには、例えば、第2層4を加熱する。

【0126】

加熱温度は、例えば、20〜200℃、好ましくは、40〜150℃である。

加熱時間は、例えば、0.1〜120分、好ましくは、1〜60分である。

【0127】

この加熱によって、第3のオルガノポリシロキサンと第4のオルガノポリシロキサンとのヒドロシリル化反応が一部(部分的に)進行して、第2層4が半硬化状(Bステージ)となる。そして、第2層4が半硬化状(Bステージ)となることから、後で詳述するが、シリコーン樹脂シート1を封止シート1として用いる場合(図2参照)に、第2層4が半導体素子6に接触しても、その損傷を防止しながら、封止することができる。

【0128】

これにより、前駆体層3からなる第1層9と、その上面に形成される第2層4とを備えるシリコーン樹脂シート1を得ることができる。

【0129】

第1層9の厚みは、例えば、50〜500μm、好ましくは、75〜250μmであり、第2層4の厚みは、例えば、400〜1500μm、好ましくは、500〜1250μmである。

【0130】

このようにして得られるシリコーン樹脂シート1は、種々の産業用途に用いることができ、とりわけ、部材を封止するための封止シートとして用いられ、好ましくは、発光ダイオード素子を封止するための封止シートとして用いられる。

【0131】

図2は、図1(b)に示すシリコーン樹脂シートからなる封止シートを用いて発光ダイオード素子を封止する方法を説明する工程図を示す。

【0132】

次に、このシリコーン樹脂シート1からなる封止シート1を用いて発光ダイオード素子6を封止して、発光ダイオード装置8を製造する方法について、図2を参照して説明する。

【0133】

この方法では、図2(a)に示すように、発光ダイオード素子6が実装された基板7を用意する。

【0134】

基板7は、平板状をなし、上面において、発光ダイオード素子6と電気的に接続するための端子(図示せず)と、それに連続する配線(図示せず)とが設けられている。

【0135】

発光ダイオード素子6は、基板7の上(厚み方向一方側)面に形成されている。発光ダイオード素子6は、ワイヤボンディングまたはフリップチップなどによって、基板7に実装されている。

【0136】

次いで、この方法では、図2(b)に示すように、シリコーン樹脂シート1からなる封止シート1を基板7の上(厚み方向一方)側に隣接配置する。

【0137】

具体的には、図1(b)の仮想線で示すように、離型フィルム5を、封止シート1から引き剥がし、その後、図1(b)に示す封止シート1を上下反転して、図2(a)の矢印で示すように、基板7の上に、発光ダイオード素子6、端子および配線が第2層4に埋設されるように載置する。

【0138】

その後、封止シート1を加熱することにより、第2層4を硬化させる。

【0139】

加熱温度は、例えば、100〜160℃、好ましくは、120〜155℃であり、加熱時間は、例えば、10〜600分間、好ましくは、60〜450分間である。

【0140】

これによって、発光ダイオード素子6を、Cステージ(完全硬化)状態の第2層4によって封止する。

【0141】

これにより、図2(b)に示すように、基板7、発光ダイオード素子6および封止シート1を備える発光ダイオード装置8を製造することができる。

【0142】

そして、上記した方法では、前駆体層3の上面において、未転化の第1のオルガノポリシロキサンおよび/または第2のオルガノポリシロキサンと、第3のオルガノポリシロキサンおよび第4のオルガノポリシロキサンとが互いに反応することができる。

【0143】

そのため、シリコーン樹脂シート1における第1層9と第2層4との接着性を向上させることができ、それらの間の界面剥離を有効に抑制することができる。

【0144】

とりわけ、第1層9と、Cステージ状態の第2層4との間の界面剥離をより一層有効に抑制することができる。

【0145】

具体的には、第2層4がCステージ状態とされたシリコーン樹脂シート1における25℃における180度ピール試験における剥離接着力(次の実施例で詳述)が、例えば、0.5N/10mmを超え、より好ましくは、0.6N/10mm以上、さらに好ましくは、0.7N/10mm以上、とりわけ好ましくは、0.8N/10mm以上であり、例えば、10N/10mm以下でもある。

【0146】

その結果、シリコーン樹脂シート1からなる封止シート1、および、封止シート1による発光ダイオード素子6が封止された発光ダイオード装置8における長期信頼性を向上させることができる。

【0147】

さらに、第2のシリコーン樹脂組成物に機能性付与剤を含有させているので、第2層4のみに所望の機能を付与することができる。具体的には、第2のシリコーン樹脂組成物に、蛍光体、光反射成分および/または充填剤を含有させることにより、第2層4のみに所望の波長変換機能、光反射機能および/または補強機能を付与することができる。

【0148】

(第2実施形態)

第1実施形態では、第2のシリコーン樹脂組成物に、機能性付与剤を含有させているが、例えば、第2のシリコーン樹脂組成物に代えて、第1のシリコーン樹脂組成物に、機能性付与剤を含有させることもできる。

【0149】

例えば、第1のシリコーン樹脂組成物に、蛍光体を含有させる。

【0150】

これにより、図2(b)に参照されるように、第1のシリコーン樹脂組成物からなる第1層9に波長変換機能を付与することができる。

【0151】

一方、第2のシリコーン樹脂組成物には、機能性付与剤を含有させることなく、第3のオルガノポリシロキサンと第4のオルガノポリシロキサンとヒドロシリル化触媒と硬化遅延剤とのみから第2のシリコーン樹脂組成物を調製し、それによって、第2層4を形成する。

【0152】

(第3実施形態)

第1実施形態および第2実施形態では、第1のシリコーン樹脂組成物および第2のシリコーン樹脂組成物のいずれか一方に、機能性付与剤を含有させているが、例えば、互いに機能が異なる機能性付与剤(第1の機能性付与剤および第2の機能性付与剤)をそれぞれ含有させることもできる。

【0153】

例えば、第1のシリコーン樹脂組成物に、第1の機能性付与剤を含有させ、第2のシリコーン樹脂組成物に、第1の機能性付与剤と機能が異なる第2の機能性付与剤を含有させる。

【0154】

具体的には、第1のシリコーン樹脂組成物に、蛍光体を含有させ、第2のシリコーン樹脂組成物に、充填剤を含有させる。

【0155】

これによって、発光ダイオード装置8において、第1層9に波長変換機能を付与しつつ、第2層4の補強性を向上させることができる。

【0156】

(その他の実施形態)

第1〜第3実施形態では、第1のシリコーン樹脂組成物および第2のシリコーン樹脂組成物の少なくともいずれか一方に機能性付与剤を含有させているが、例えば、いずれにも機能性付与剤を含有させることなく、第1のシリコーン樹脂組成物および第2第2のシリコーン樹脂組成物を調製することもできる。

【0157】

また、図1(b)に示す第1実施形態では、シリコーン樹脂シート1において、第2層4を、第1層9の上面(厚み方向一方側面)のみに形成しているが、例えば、図示しないが、第1層9の下面(厚み方向他方側面)にも形成することもできる。

【実施例】

【0158】

以下に、実施例および比較例を挙げて本発明をさらに詳しく説明するが、本発明は、何らそれらに限定されない。

【0159】

実施例1

付加反応硬化型シリコーン樹脂組成物(LR7665、旭化成ワッカーシリコーン社製)のA液(ジメチルビニルシリル末端ポリジメチルシロキサン、第1のオルガノポリシロキサン)と、B液(トリメチルシリル末端ジメチルシロキサン−メチルヒドロシロキサン共重合体、第2のオルガノポリシロキサン)とを混合比率1/1で混合した第1のシリコーン樹脂組成物を調製した。

【0160】

次いで、第1のシリコーン樹脂組成物を、PETからなる離型フィルムの上面にアプリケータを用いて塗布して、厚み100μmの第1塗布層を形成した。

【0161】

その後、第1塗布層を90℃のオーブンに5分間投入して加熱することにより、A液とB液とを部分的にヒドロシリル付加反応させた。これにより、厚み100μmの前駆体層を形成した。

【0162】

続いて、前駆体層についてFT−IR(Thermo Scientific社製)により赤外吸収スペクトルを測定して、B液のトリメチルシリル末端ジメチルシロキサン−メチルヒドロシロキサン共重合体のヒドロシリル基に由来するSi−H伸縮振動の吸収ピーク(2150cm−1)におけるピーク面積から、ヒドロシリル基の転化率を算出した。その結果、ヒドロシリル基の転化率は、28%であった。

【0163】

別途、ジメチルビニルシリル末端ポリジメチルシロキサン(ビニルシリル基当量0.071mmol/g、第3のオルガノポリシロキサン)20g(1.4mmolビニルシリル基)、トリメチルシリル末端ジメチルシロキサン−メチルヒドロシロキサン共重合体(ヒドロシリル基当量4.1mmol/g、第4のオルガノポリシロキサン)0.40g(1.6mmolヒドロシリル基)、白金−ジビニルテトラメチルジシロキサン錯体(ヒドロシリル化触媒)のキシレン溶液(白金濃度2質量%)0.036mL(1.9μmol)、および、水酸化テトラメチルアンモニウム(TMAH、硬化遅延剤)のメタノール溶液(10質量%)0.063mL(57μmol)を混合し、20℃で10分間撹拌し、その混合物に対して50質量%のシリカ(充填剤、平均粒子径40μm、電気化学工業社製)を配合して、均一に攪拌混合することにより、第2のシリコーン樹脂組成物を調製した。

【0164】

その後、調製した第2のシリコーン樹脂組成物を、前駆体層の上面に塗布して、厚み1000μmの第2層を形成した。

【0165】

続いて、第2層を、105℃のオーブンに9分間投入して、第2のシリコーン樹脂組成物を半硬化させることにより、厚み1000μmのBステージ状態の第2層を形成した。

【0166】

これにより、前駆体層からなる第1層と、Bステージ状態の第2層を備えるシリコーン樹脂シートを製造した。

【0167】

その後、シリコーン樹脂シートを、150℃のオーブンに5時間投入して、第2層を完全硬化させることにより、第2層をCステージ状態(厚み1000μm)とした。

【0168】

実施例2

第1塗布層の加熱におけるオーブンの設定温度を90℃から105℃に変更した以外は、実施例1と同様に処理して、シリコーン樹脂シートを製造し、続いて、第2層をCステージ状態とした。

【0169】

なお、ヒドロシリル基の転化率は、37%であった。

【0170】

比較例1

第1塗布層の加熱におけるオーブンの設定温度を90℃から120℃に変更した以外は、実施例1と同様に処理して、シリコーン樹脂シートを製造し、続いて、第2層をCステージ状態とした。

【0171】

なお、ヒドロシリル基の転化率は、42%であった。

【0172】

比較例2

第1塗布層の加熱におけるオーブンの設定温度を90℃から150℃に変更した以外は、実施例1と同様に処理して、シリコーン樹脂シートを製造し、続いて、第2層をCステージ状態とした。

【0173】

なお、ヒドロシリル基の転化率は、51%であった。

【0174】

(評価)

1.剥離試験

(1) 180度ピール試験

第1層と、Cステージ状態の第2層との接着力を、180度ピール試験により測定した。

【0175】

具体的には、シリコーン樹脂シートを幅1cmの短冊状に裁断して、サンプルを作製し、サンプルにおける第1層および第2層の間にカッターで切り込みを入れ、長手方向一端部を2cm引き裂き、万能引張試験機において、第1層を固定板に固定するとともに、第2層の長手方向一端部を把持して、第1層に対して180度の方向に引き剥がした(剥離した)。

【0176】

剥離条件は、温度23℃、湿度60%RHの雰囲気下であって、剥離速度は、300mm/分であった。

【0177】

それらの結果を表1に示す。

(2) 上記した(1)180度ピール試験後のサンプルを目視または光学顕微鏡にて観察して、第1層および第2層間の界面剥離の有無を確認した。

【0178】

それらの結果を表1に示す。

【0179】

表1に加熱条件および評価を記載する。

【0180】

【表1】

【符号の説明】

【0181】

1 シリコーン樹脂シート、封止シート

2 第1塗布層

3 前駆体層

4 第2層

6 発光ダイオード素子

7 基板

8 発光ダイオード装置

9 第1層

【特許請求の範囲】

【請求項1】

1分子中に少なくとも2個のアルケニルシリル基を有する第1のオルガノポリシロキサンと、1分子中に少なくとも2個のヒドロシリル基を有する第2のオルガノポリシロキサンとを含有する第1のシリコーン樹脂組成物を塗布して、第1塗布層を形成する工程、

前記第1のオルガノポリシロキサンと前記第2のオルガノポリシロキサンとを、転化率が5〜40%となるように、反応させて、前記第1塗布層から前駆体層を形成する工程、および、

前記前駆体層の厚み方向の少なくとも一方面に、1分子中に少なくとも2個のアルケニルシリル基を有する第3のオルガノポリシロキサンと、1分子中に少なくとも2個のヒドロシリル基を有する第4のオルガノポリシロキサンと、ヒドロシリル化触媒と、水酸化テトラアルキルアンモニウムを含有する硬化遅延剤とを含有する第2のシリコーン樹脂組成物を塗布して、第2層を形成する工程

を備えることを特徴とする、シリコーン樹脂シートの製造方法。

【請求項2】

前記前駆体層を形成する工程では、前記第1塗布層を加熱することにより、前記第1のオルガノポリシロキサンと前記第2のオルガノポリシロキサンとを反応させることを特徴とする、請求項1に記載のシリコーン樹脂シートの製造方法。

【請求項3】

前記前駆体層を形成する工程では、前記第1塗布層を、80〜110℃で、3〜8分間加熱することにより、前記第1のオルガノポリシロキサンと前記第2のオルガノポリシロキサンとを反応させることを特徴とする、請求項1または2に記載のシリコーン樹脂シートの製造方法。

【請求項4】

さらに、前記第2層を半硬化させる工程

を備える

ことを特徴とする、請求項1〜3のいずれか一項に記載のシリコーン樹脂シートの製造方法。

【請求項5】

前記アルケニルシリル基が、ビニルシリル基である

ことを特徴とする、請求項1〜4のいずれか一項に記載のシリコーン樹脂シートの製造方法。

【請求項6】

前記第1のシリコーン樹脂組成物または前記第2のシリコーン樹脂組成物は、機能性付与剤を含有する

ことを特徴とする、請求項1〜5のいずれか一項に記載のシリコーン樹脂シートの製造方法。

【請求項7】

前記第1のシリコーン樹脂組成物は、第1の機能性付与剤を含有し、

前記第2のシリコーン樹脂組成物は、前記第1の機能性付与剤と機能が異なる第2の機能性付与剤を含有する

ことを特徴とする、請求項1〜5のいずれか一項に記載のシリコーン樹脂シートの製造方法。

【請求項8】

1分子中に少なくとも2個のアルケニルシリル基を有する第1のオルガノポリシロキサンと、1分子中に少なくとも2個のヒドロシリル基を有する第2のオルガノポリシロキサンとを含有する第1のシリコーン樹脂組成物を、転化率が5〜40%となるように、反応させることにより形成される第1層と、

前記第1層の厚み方向の少なくとも一方面に積層され、1分子中に少なくとも2個のアルケニルシリル基を有する第3のオルガノポリシロキサンと、1分子中に少なくとも2個のヒドロシリル基を有する第4のオルガノポリシロキサンと、ヒドロシリル化触媒と、水酸化テトラアルキルアンモニウムを含有する硬化遅延剤とを含有する第2のシリコーン樹脂組成物から形成される第2層と

を備える

ことを特徴とする、シリコーン樹脂シート。

【請求項9】

前記第2層が、半硬化状態であることを特徴とする、請求項8に記載のシリコーン樹脂シート。

【請求項10】

請求項8または9に記載のシリコーン樹脂シートからなることを特徴とする、封止シート。

【請求項11】

基板と、

前記基板に実装される発光ダイオード素子と、

前記基板の厚み方向一方面に、前記発光ダイオード素子を封止するように形成される請求項10に記載の封止シートと

を備える

ことを特徴とする、発光ダイオード装置。

【請求項1】

1分子中に少なくとも2個のアルケニルシリル基を有する第1のオルガノポリシロキサンと、1分子中に少なくとも2個のヒドロシリル基を有する第2のオルガノポリシロキサンとを含有する第1のシリコーン樹脂組成物を塗布して、第1塗布層を形成する工程、

前記第1のオルガノポリシロキサンと前記第2のオルガノポリシロキサンとを、転化率が5〜40%となるように、反応させて、前記第1塗布層から前駆体層を形成する工程、および、

前記前駆体層の厚み方向の少なくとも一方面に、1分子中に少なくとも2個のアルケニルシリル基を有する第3のオルガノポリシロキサンと、1分子中に少なくとも2個のヒドロシリル基を有する第4のオルガノポリシロキサンと、ヒドロシリル化触媒と、水酸化テトラアルキルアンモニウムを含有する硬化遅延剤とを含有する第2のシリコーン樹脂組成物を塗布して、第2層を形成する工程

を備えることを特徴とする、シリコーン樹脂シートの製造方法。

【請求項2】

前記前駆体層を形成する工程では、前記第1塗布層を加熱することにより、前記第1のオルガノポリシロキサンと前記第2のオルガノポリシロキサンとを反応させることを特徴とする、請求項1に記載のシリコーン樹脂シートの製造方法。

【請求項3】

前記前駆体層を形成する工程では、前記第1塗布層を、80〜110℃で、3〜8分間加熱することにより、前記第1のオルガノポリシロキサンと前記第2のオルガノポリシロキサンとを反応させることを特徴とする、請求項1または2に記載のシリコーン樹脂シートの製造方法。

【請求項4】

さらに、前記第2層を半硬化させる工程

を備える

ことを特徴とする、請求項1〜3のいずれか一項に記載のシリコーン樹脂シートの製造方法。

【請求項5】

前記アルケニルシリル基が、ビニルシリル基である

ことを特徴とする、請求項1〜4のいずれか一項に記載のシリコーン樹脂シートの製造方法。

【請求項6】

前記第1のシリコーン樹脂組成物または前記第2のシリコーン樹脂組成物は、機能性付与剤を含有する

ことを特徴とする、請求項1〜5のいずれか一項に記載のシリコーン樹脂シートの製造方法。

【請求項7】

前記第1のシリコーン樹脂組成物は、第1の機能性付与剤を含有し、

前記第2のシリコーン樹脂組成物は、前記第1の機能性付与剤と機能が異なる第2の機能性付与剤を含有する

ことを特徴とする、請求項1〜5のいずれか一項に記載のシリコーン樹脂シートの製造方法。

【請求項8】

1分子中に少なくとも2個のアルケニルシリル基を有する第1のオルガノポリシロキサンと、1分子中に少なくとも2個のヒドロシリル基を有する第2のオルガノポリシロキサンとを含有する第1のシリコーン樹脂組成物を、転化率が5〜40%となるように、反応させることにより形成される第1層と、

前記第1層の厚み方向の少なくとも一方面に積層され、1分子中に少なくとも2個のアルケニルシリル基を有する第3のオルガノポリシロキサンと、1分子中に少なくとも2個のヒドロシリル基を有する第4のオルガノポリシロキサンと、ヒドロシリル化触媒と、水酸化テトラアルキルアンモニウムを含有する硬化遅延剤とを含有する第2のシリコーン樹脂組成物から形成される第2層と

を備える

ことを特徴とする、シリコーン樹脂シート。

【請求項9】

前記第2層が、半硬化状態であることを特徴とする、請求項8に記載のシリコーン樹脂シート。

【請求項10】

請求項8または9に記載のシリコーン樹脂シートからなることを特徴とする、封止シート。

【請求項11】

基板と、

前記基板に実装される発光ダイオード素子と、

前記基板の厚み方向一方面に、前記発光ダイオード素子を封止するように形成される請求項10に記載の封止シートと

を備える

ことを特徴とする、発光ダイオード装置。

【図1】

【図2】

【図2】

【公開番号】特開2013−67054(P2013−67054A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−206291(P2011−206291)

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]