シリンダバレル内面の表面処理装置及びその表面処理方法

【課題】表面処理を均一化することができるシリンダバレル内面の表面処理技術を提供することを課題とする。

【解決手段】表面処理装置10は、ガスケット面42が上になるようにしてシリンダブロック27を支えると共にシリンダバレル43の下部開口44を塞ぐパレット31と、このパレット31に設けられ処理液の一部を排出する第1の排液通路45と、シリンダバレル43の上部開口52に繋がる凹部53を有しシリンダバレル43の上部開口52を覆うカバー部材32と、カバー部材32に取付けられ処理液を凹部53の壁55に向かって噴射する処理液噴射孔56を有するノズル57と、カバー部材32に設けられ処理液の残部を排出する第2の排液通路33とからなる。

【効果】シリンダバレル内面の上部と下部との温度差を低減させることができ、表面処理を均一にすることができる。

【解決手段】表面処理装置10は、ガスケット面42が上になるようにしてシリンダブロック27を支えると共にシリンダバレル43の下部開口44を塞ぐパレット31と、このパレット31に設けられ処理液の一部を排出する第1の排液通路45と、シリンダバレル43の上部開口52に繋がる凹部53を有しシリンダバレル43の上部開口52を覆うカバー部材32と、カバー部材32に取付けられ処理液を凹部53の壁55に向かって噴射する処理液噴射孔56を有するノズル57と、カバー部材32に設けられ処理液の残部を排出する第2の排液通路33とからなる。

【効果】シリンダバレル内面の上部と下部との温度差を低減させることができ、表面処理を均一にすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリンダブロックに設けられているシリンダバレルの内面へ処理液を接触させて内面を処理する、シリンダバレル内面の表面処理技術に関する。

【背景技術】

【0002】

エンジンのシリンダバレル内面は、ピストンリングによる摩擦や燃料の燃焼による高熱に晒されるため、表面の強度が求められる。表面の強度を高めるには表面処理が有効である。表面処理の一つであるめっき処理を施す場合、めっき処理前に表面の汚れ等をあらかじめ除去することが望まれる。このように表面処理前に汚れ等を除去する処理は、前処理と呼ばれる。

めっき処理の前処理の一例を次図で説明する。

【0003】

図8に示されるように、前処理では、エッチング処理、酸活性処理、第1亜鉛置換処理、溶解活性処理及び第2亜鉛置換処理が実施される。エッチング処理だけでも、処理液による化学処理、洗浄のための1次水洗、2次水洗及び乾燥を防ぐアイドラー等複数の工程で構成される。これらの工程のうち、化学処理工程の具体例が提案されている(例えば、特許文献1(図3(b))参照。)。

【0004】

この特許文献1の技術を図面に基づいて以下に説明する。

図9に示されるように、シリンダブロック101を、下部開口閉塞部材103が備えられたパレット104に載置し、シリンダブロック101の下部開口を塞ぐ。そして、パレット104をパン105の上に配置し、ノズル106が備えられた蓋体107を、矢印(1)のように移動させ、シリンダブロック101の上部開口を塞ぐ。

【0005】

処理液を、矢印(2)のように、処理液供給路108からノズル106に供給する。

供給された処理液は、矢印(3)のように、処理液噴射孔109からシリンダバレル110の下部に噴射され、矢印(4)のように、シリンダバレル110の内面に接触しながら上昇する。

シリンダバレル110内の処理液は、矢印(5)のように、主にパレット104に設けられた第1の排液通路111から排出され、処理液の残部は、矢印(6)のように蓋体107に設けられた第2の排液通路112から排出される。

【0006】

ところで、シリンダブロックには様々な形態がある。そこで、発明者らは、クランクケース部102がない形態のシリンダブロックに対して同様のエッチング処理を行った。

【0007】

図10に示されるように、ガスケット面113が上になるようにして、シリンダブロック114をパレット115に載置する。シール部材116で段部117がシールされる。また、シリンダバレル118の上部開口119に繋がる凹部120を有するカバー部材121でシリンダバレル118の上部開口119を覆う。カバー部材121には、シリンダバレル118の内面へ処理液を供給するノズル122が設けられ、このノズル122の下部に処理液を噴射する処理液噴射孔123が備えられている。

【0008】

このシリンダブロック114に、図9と同様にして処理液を供給したところ、次のような結果を得た。なお、図10の符号A、B、Cはシリンダバレル118内面の上部、中間部、下部における測定点を示す。

高温の処理液を処理液噴射孔123、123から噴射すると、処理液は、パレット115に溜まり、シリンダバレル118内を上昇し、凹部120に達する。結果、C点が最初に昇温し、B点がこれにつづき、A点が最後に昇温する。加えて、処理液はA点に達するまでに保有熱がシリンダバレル118に吸収されるために、温度が下がる。

この結果、図11に示すように、A点の昇温曲線とC点の昇温曲線との間に最大T1=25℃もの温度差が発生する。

【0009】

処理液によって、シリンダバレル表面をエッチング(腐食)処理するが、エッチング処理の大小は温度によって変化する。最大T1=25℃もの温度差は、エッチング処理に影響することが予想される。そこで、A点、B点、C点毎のエッチング量を調べた。

【0010】

図12(a)に示すように、B、C点では、エッチング量x1が充分であったが、A点では、エッチング量x1は少なかった。

【0011】

エッチング量が少ない、すなわち不十分であると、めっきの密着性が低下することが予想される。そこで、A点、B点、C点毎に、めっきの密着性を調べた。

【0012】

図12(b)示すように、この前処理を施したシリンダバレルに対してめっきすると、めっきの剥離幅y1は、B、C点では少なく、A点では大きくなることが判明した。これはシリンダバレル内面に温度差が生じたことにより、処理が不均一になることによるものである。すなわち、表面処理を均一化することができるシリンダバレル内面の表面処理技術が求められている。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2008−214730公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、表面処理を均一化することができるシリンダバレル内面の表面処理技術を提供することを課題とする。

【課題を解決するための手段】

【0015】

請求項1に係る発明は、内燃機関のシリンダブロックに設けられているシリンダバレルの内面へ処理液を接触させて前記内面を処理する、シリンダバレル内面の表面処理装置であって、前記シリンダブロックのガスケット面が上になるようにして、前記シリンダブロックを支えると共にシリンダバレルの下部開口を塞ぐパレットと、このパレットに設けられ前記シリンダバレル内に溜められた前記処理液の一部を排出する第1の排液通路と、前記シリンダバレルの上部開口に繋がる凹部を下部に有し、前記ガスケット面に載せられ前記シリンダバレルの上部開口を覆うカバー部材と、このカバー部材に上から下向きに挿入されようにしてカバー部材に取付けられ、前記処理液を前記凹部の壁に向かって噴射する処理液噴射孔を有し、前記凹部の壁を介して前記シリンダバレルの内面へ前記処理液を供給するノズルと、前記カバー部材に設けられ前記シリンダバレル内に溜められた前記処理液の残部を排出する第2の排液通路と、からなることを特徴とする。

【0016】

請求項2に係る発明では、内燃機関のシリンダブロックに設けられているシリンダバレルの内面へ処理液を接触させて前記内面を処理する、シリンダバレル内面の表面処理方法であって、前記シリンダブロックのガスケット面が上になるようにして、シリンダバレルの下部開口を塞ぐパレットに前記シリンダブロックを載置する工程と、前記シリンダバレルの上部開口に前記処理液を供給するノズルを挿入しつつ、前記シリンダバレルの上部開口に繋がる凹部を下部に有するカバー部材で、前記シリンダバレルの上部開口を覆う工程と、前記ノズルに設けられた処理液噴射孔から前記処理液を前記凹部の壁に向かって噴射して、前記凹部の壁を介して前記シリンダバレルの内面へ前記処理液を供給する工程と、前記シリンダバレル内に溜められた前記処理液の一部を、前記パレットに設けられた第1の排液通路から排出すると共に、前記シリンダバレル内に溜められた前記処理液の残部を、前記カバー部材に設けられた第2の排液通路から排出する工程と、からなることを特徴とする。

【発明の効果】

【0017】

請求項1に係る発明は、シリンダバレルの上部開口に繋がる凹部を下部に有し、ガスケット面に載せられシリンダバレルの上部開口を覆うカバー部材と、このカバー部材に取付けられ、処理液を凹部の壁に向かって噴射する処理液噴射孔を有し、凹部の壁を介してシリンダバレルの内面へ処理液を供給するノズルとを備えている。シリンダバレル内面に直接処理液を噴射するのではなく、凹部に処理液を噴射するので、処理液が直接あたる部分への優先的な反応を防止し、反応を均一にすることができる。結果、シリンダバレル内面のエッチング処理が均一になるので、めっきの密着性の向上を図ることができる。

【0018】

請求項2に係る発明では、ノズルに設けられた処理液噴射孔から処理液を凹部の壁に向かって噴射して、凹部の壁を介してシリンダバレルの内面へ処理液を供給する工程と、シリンダバレル内に溜められた処理液の一部を、パレットに設けられた第1の排液通路から排出すると共に、シリンダバレル内に溜められた処理液の残部を、カバー部材に設けられた第2の排液通路から排出する工程とからなる。肉厚の厚いシリンダバレル上方から処理液を投入し、再び下方から液面を上昇させて処理液を循環させることで、シリンダバレル内面の上部と下部との温度差を低減させることができ、表面処理を均一にすることができる。結果、シリンダバレル内面のエッチング処理が均一になるので、めっきの密着性の向上を図ることができる。

【図面の簡単な説明】

【0019】

【図1】本発明に係るシリンダバレル内面の表面処理装置の側面図である。

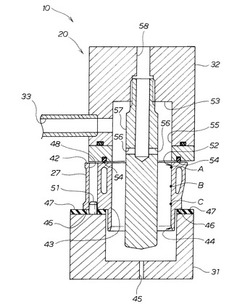

【図2】本発明の要部の断面図である。

【図3】シリンダブロックをセットする工程の説明図である。

【図4】シリンダブロックに表面処理を施す工程の説明図である。

【図5】本発明におけるシリンダバレル内面の温度変化を示す図である。

【図6】本発明と従来の技術における温度差の比較図である。

【図7】本発明におけるエッチング量及びめっきの密着性を示す図である。

【図8】めっきの前処理工程を説明する図である。

【図9】従来の技術の基本原理を説明する図である。

【図10】従来の技術をクランクケース部がないシリンダブロックに使用した例を説明する図である。

【図11】従来の技術におけるシリンダバレル内面の温度変化を示す図である。

【図12】従来の技術におけるエッチング量及びめっきの密着性を示す図である。

【発明を実施するための形態】

【0020】

本発明の実施の形態を添付図に基づいて以下に説明する。なお、図面は符号の向きに見るものとする。

【実施例】

【0021】

本発明の実施例を図面に基づいて説明する。

図1に示されるように、シリンダバレル内面の表面処理装置10は、アジャスタ11を有するベース12と、このベース12から立ち上げられている下部柱13と、下部柱13の上端に設けられている中部支持部材15と、この中部支持部材15に支持され処理液を集めるパン16と、このパン16に集められた処理液を外部に出す処理液排出管14と、パン16の上に設けられている囲い部材17と、この囲い部材17に囲われるように中部支持部材15に設けられている表面処理部20と、この表面処理部20に設けられ表面処理部20の上部からの排液を誘導する排液管21と、この排液管21の排液を監視する処理液検知部22と、中部支持部材15から立ち上げられている中部柱23と、この中部柱23の上端に設けられている上部支持部材24と、この上部支持部材24から立ち上げられている上部柱25と、この上部柱25の上端に設けられている天板26とを備える。

【0022】

表面処理部20は、詳細は後述するが、表面処理が施されるシリンダブロック27を支えるパレット31と、シリンダブロック27の上部を覆うカバー部材32と、このカバー部材32に設けられ処理液の一部を排出する第2の排液通路33とを備える。

【0023】

また、シリンダバレル内面の表面処理処置10は、天板26に設けられ昇降ロッド34を介してカバー部材32を昇降させる昇降シリンダ35と、昇降ロッド34の下端に回転軸36を中心に揺動自在に設けられている揺動部37と、昇降ロッド34の下部に設けられ進退ロッド38を介して揺動部37を揺動させる揺動シリンダ41とを備える。

【0024】

次にシリンダバレル内面の表面処理装置10の要部について説明する。

図2に示されるように、シリンダバレル内面の表面処理装置10の要部としての表面処理部20は、シリンダブロック27のガスケット面42が上になるようにして、シリンダブロック27を支えると共にシリンダバレル43の下部開口44を塞ぐパレット31と、このパレット31に設けられシリンダバレル43内に溜められた処理液の一部を排出する第1の排液通路45と、パレット31に設けられシリンダブロック27の段部46をシールする段部シール部材47と、パレット31に設けられシリンダブロック27の穴48の位置決めをする位置決めピン51と、シリンダバレル43の上部開口52に繋がる凹部53を有し、ガスケット面42に載せられシリンダバレル43の上部開口52を覆うカバー部材32と、このカバー部材32の下端に設けられガスケット面42をシールするガスケット面シール部材54と、カバー部材32に上から下向きに挿入されるようにしてカバー部材32に取付けられ、処理液を凹部53の壁55に向かって噴射する処理液噴射孔56を有し、凹部53の壁55を介してシリンダバレル43の内面へ処理液を供給するノズル57と、このノズル57に処理液を供給する処理液供給路58と、カバー部材32に設けられシリンダバレル43内に溜められた処理液の残部を排出する第2の排液通路33と、からなる。

【0025】

以上の述べたシリンダバレル内面の表面処理装置10の作用を図3〜図4に述べる。先ず、図3ではシリンダブロック27を表面処理装置10にセットするまでの工程を示す。

図3(a)は、シリンダブロック27を載置する工程を示す。シリンダブロック27を、矢印(7)のように、シリンダブロック27のガスケット面42が上になるようにして、シリンダバレル47の下部開口44を塞ぐパレット31に載置する。位置決めピン51が穴48に入れることで、シリンダブロック27が位置決めされる。

【0026】

図3(b)は、上部開口52を覆う工程を示す。カバー部材32を、矢印(8)のように移動させ、シリンダバレル43の上部開口52にノズル57を挿入しつつ、シリンダバレル43の上部開口52を覆う。

【0027】

図4(a)は、処理液を供給する工程を示す。処理液を、矢印(9)のように供給し、処理液噴射孔56から凹部53の壁55に向かって噴射する。処理液は、矢印(10)のように、凹部53の壁55を介してシリンダバレル43の内面へ供給される。

【0028】

図4(b)は、処理液を第1の排液通路から排出する工程を示す。シリンダバレル43内に溜められた処理液の一部は、矢印(11)のように、第1の排液通路45から排出される。処理液の供給量は、第1の排液通路45から排出される量よりも多い。そのため、処理液は矢印(12)のように、シリンダバレル43内を上昇する。ノズル57がシリンダバレル43の下方まで延びていることで、シリンダバレル43内面とノズル57外面で形成される空間の体積が小さくなるので、処理液の上昇が速くなり、処理に掛かる工数を短縮することができる。

【0029】

図4(c)は、処理液を第2の排液通路から排出する工程を示す。シリンダバレル43内に溜められた処理液の残部は、矢印(13)のように、第2の排液通路33から排出される。なお、処理液検知部(図1、符号22)により排液を監視することで、表面処理を確実に実施することができる。

【0030】

次に、本発明者らは、図2に示す点A、点B、点Cにおける温度変化を調べた。この結果を、次図で説明する。

図5に示すように、シリンダバレル43の下部と中間部にあるB、C点では、高温の処理液を供給すると直ぐに、温度が上昇した。上部にあるA点においても、図11の従来例に比較して温度上昇が速い結果を得た。これは、高温の処理液をシリンダバレル43内面の上方から供給したことで、先ず、A点に処理液の保有熱が渡されて最初に昇温したことによる。なお、T2は、最大温度差を示す。

【0031】

次に、図2の実施例における温度差と図10の従来例における温度差を比較した。この結果を、次図で説明する。

図6に示されるように、従来例の最大温度差T1=25℃であるのに対し、実施例の最大温度差T2=12℃である。処理液の供給開始後直ぐの時点において、実施例はシリンダバレル内面の位置の違いによる温度差が15℃以下であり小さい。実施例は従来例に比較して、シリンダバレル内面の温度が均一であることが分かる。

【0032】

温度差を15℃以下に低減させたことは、エッチング処理への影響も低減することが予想される。そこで、A点、B点、C点毎のエッチング量を調べた。この結果を、次図で説明する。

【0033】

図7(a)に示されるように、A、B、C点共に、エッチング量x2が2.5μm以上あり、エッチング量は充分である。

エッチング量が充分であると、めっきの密着性が向上することが予想される。そこで、A点、B点、C点毎に、めっきの密着性を調べた。この結果を、次図で説明する。

【0034】

図7(b)示すように、この前処理を施したシリンダバレルに対してめっきすると、めっきの剥離幅y2が、A、B、C点共に少ない。これはシリンダバレル内面の温度差が小さいことにより、処理が均一化されたことを示す。

【0035】

尚、本発明に係るシリンダバレルの表面処理技術は、実施の形態ではめっきの前処理に適用したが、めっきの前処理に限定されず、シリンダバレルの内面の表面処理であれば、他の表面処理工程に適用することは差し支えない。

【産業上の利用可能性】

【0036】

本発明のシリンダバレル内面の表面処理技術は、シリンダバレル内面のめっきの前処理に好適である。

【符号の説明】

【0037】

10…シリンダバレル内面の表面処理装置、20…表面処理部、27…シリンダブロック、31…パレット、32…カバー部材、33…第2の排液通路、42…ガスケット面、43…シリンダバレル、44…下部開口、45…第1の排液通路、52…上部開口、53…凹部、55…壁、56…処理液噴射孔、57…ノズル。

【技術分野】

【0001】

本発明は、シリンダブロックに設けられているシリンダバレルの内面へ処理液を接触させて内面を処理する、シリンダバレル内面の表面処理技術に関する。

【背景技術】

【0002】

エンジンのシリンダバレル内面は、ピストンリングによる摩擦や燃料の燃焼による高熱に晒されるため、表面の強度が求められる。表面の強度を高めるには表面処理が有効である。表面処理の一つであるめっき処理を施す場合、めっき処理前に表面の汚れ等をあらかじめ除去することが望まれる。このように表面処理前に汚れ等を除去する処理は、前処理と呼ばれる。

めっき処理の前処理の一例を次図で説明する。

【0003】

図8に示されるように、前処理では、エッチング処理、酸活性処理、第1亜鉛置換処理、溶解活性処理及び第2亜鉛置換処理が実施される。エッチング処理だけでも、処理液による化学処理、洗浄のための1次水洗、2次水洗及び乾燥を防ぐアイドラー等複数の工程で構成される。これらの工程のうち、化学処理工程の具体例が提案されている(例えば、特許文献1(図3(b))参照。)。

【0004】

この特許文献1の技術を図面に基づいて以下に説明する。

図9に示されるように、シリンダブロック101を、下部開口閉塞部材103が備えられたパレット104に載置し、シリンダブロック101の下部開口を塞ぐ。そして、パレット104をパン105の上に配置し、ノズル106が備えられた蓋体107を、矢印(1)のように移動させ、シリンダブロック101の上部開口を塞ぐ。

【0005】

処理液を、矢印(2)のように、処理液供給路108からノズル106に供給する。

供給された処理液は、矢印(3)のように、処理液噴射孔109からシリンダバレル110の下部に噴射され、矢印(4)のように、シリンダバレル110の内面に接触しながら上昇する。

シリンダバレル110内の処理液は、矢印(5)のように、主にパレット104に設けられた第1の排液通路111から排出され、処理液の残部は、矢印(6)のように蓋体107に設けられた第2の排液通路112から排出される。

【0006】

ところで、シリンダブロックには様々な形態がある。そこで、発明者らは、クランクケース部102がない形態のシリンダブロックに対して同様のエッチング処理を行った。

【0007】

図10に示されるように、ガスケット面113が上になるようにして、シリンダブロック114をパレット115に載置する。シール部材116で段部117がシールされる。また、シリンダバレル118の上部開口119に繋がる凹部120を有するカバー部材121でシリンダバレル118の上部開口119を覆う。カバー部材121には、シリンダバレル118の内面へ処理液を供給するノズル122が設けられ、このノズル122の下部に処理液を噴射する処理液噴射孔123が備えられている。

【0008】

このシリンダブロック114に、図9と同様にして処理液を供給したところ、次のような結果を得た。なお、図10の符号A、B、Cはシリンダバレル118内面の上部、中間部、下部における測定点を示す。

高温の処理液を処理液噴射孔123、123から噴射すると、処理液は、パレット115に溜まり、シリンダバレル118内を上昇し、凹部120に達する。結果、C点が最初に昇温し、B点がこれにつづき、A点が最後に昇温する。加えて、処理液はA点に達するまでに保有熱がシリンダバレル118に吸収されるために、温度が下がる。

この結果、図11に示すように、A点の昇温曲線とC点の昇温曲線との間に最大T1=25℃もの温度差が発生する。

【0009】

処理液によって、シリンダバレル表面をエッチング(腐食)処理するが、エッチング処理の大小は温度によって変化する。最大T1=25℃もの温度差は、エッチング処理に影響することが予想される。そこで、A点、B点、C点毎のエッチング量を調べた。

【0010】

図12(a)に示すように、B、C点では、エッチング量x1が充分であったが、A点では、エッチング量x1は少なかった。

【0011】

エッチング量が少ない、すなわち不十分であると、めっきの密着性が低下することが予想される。そこで、A点、B点、C点毎に、めっきの密着性を調べた。

【0012】

図12(b)示すように、この前処理を施したシリンダバレルに対してめっきすると、めっきの剥離幅y1は、B、C点では少なく、A点では大きくなることが判明した。これはシリンダバレル内面に温度差が生じたことにより、処理が不均一になることによるものである。すなわち、表面処理を均一化することができるシリンダバレル内面の表面処理技術が求められている。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2008−214730公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、表面処理を均一化することができるシリンダバレル内面の表面処理技術を提供することを課題とする。

【課題を解決するための手段】

【0015】

請求項1に係る発明は、内燃機関のシリンダブロックに設けられているシリンダバレルの内面へ処理液を接触させて前記内面を処理する、シリンダバレル内面の表面処理装置であって、前記シリンダブロックのガスケット面が上になるようにして、前記シリンダブロックを支えると共にシリンダバレルの下部開口を塞ぐパレットと、このパレットに設けられ前記シリンダバレル内に溜められた前記処理液の一部を排出する第1の排液通路と、前記シリンダバレルの上部開口に繋がる凹部を下部に有し、前記ガスケット面に載せられ前記シリンダバレルの上部開口を覆うカバー部材と、このカバー部材に上から下向きに挿入されようにしてカバー部材に取付けられ、前記処理液を前記凹部の壁に向かって噴射する処理液噴射孔を有し、前記凹部の壁を介して前記シリンダバレルの内面へ前記処理液を供給するノズルと、前記カバー部材に設けられ前記シリンダバレル内に溜められた前記処理液の残部を排出する第2の排液通路と、からなることを特徴とする。

【0016】

請求項2に係る発明では、内燃機関のシリンダブロックに設けられているシリンダバレルの内面へ処理液を接触させて前記内面を処理する、シリンダバレル内面の表面処理方法であって、前記シリンダブロックのガスケット面が上になるようにして、シリンダバレルの下部開口を塞ぐパレットに前記シリンダブロックを載置する工程と、前記シリンダバレルの上部開口に前記処理液を供給するノズルを挿入しつつ、前記シリンダバレルの上部開口に繋がる凹部を下部に有するカバー部材で、前記シリンダバレルの上部開口を覆う工程と、前記ノズルに設けられた処理液噴射孔から前記処理液を前記凹部の壁に向かって噴射して、前記凹部の壁を介して前記シリンダバレルの内面へ前記処理液を供給する工程と、前記シリンダバレル内に溜められた前記処理液の一部を、前記パレットに設けられた第1の排液通路から排出すると共に、前記シリンダバレル内に溜められた前記処理液の残部を、前記カバー部材に設けられた第2の排液通路から排出する工程と、からなることを特徴とする。

【発明の効果】

【0017】

請求項1に係る発明は、シリンダバレルの上部開口に繋がる凹部を下部に有し、ガスケット面に載せられシリンダバレルの上部開口を覆うカバー部材と、このカバー部材に取付けられ、処理液を凹部の壁に向かって噴射する処理液噴射孔を有し、凹部の壁を介してシリンダバレルの内面へ処理液を供給するノズルとを備えている。シリンダバレル内面に直接処理液を噴射するのではなく、凹部に処理液を噴射するので、処理液が直接あたる部分への優先的な反応を防止し、反応を均一にすることができる。結果、シリンダバレル内面のエッチング処理が均一になるので、めっきの密着性の向上を図ることができる。

【0018】

請求項2に係る発明では、ノズルに設けられた処理液噴射孔から処理液を凹部の壁に向かって噴射して、凹部の壁を介してシリンダバレルの内面へ処理液を供給する工程と、シリンダバレル内に溜められた処理液の一部を、パレットに設けられた第1の排液通路から排出すると共に、シリンダバレル内に溜められた処理液の残部を、カバー部材に設けられた第2の排液通路から排出する工程とからなる。肉厚の厚いシリンダバレル上方から処理液を投入し、再び下方から液面を上昇させて処理液を循環させることで、シリンダバレル内面の上部と下部との温度差を低減させることができ、表面処理を均一にすることができる。結果、シリンダバレル内面のエッチング処理が均一になるので、めっきの密着性の向上を図ることができる。

【図面の簡単な説明】

【0019】

【図1】本発明に係るシリンダバレル内面の表面処理装置の側面図である。

【図2】本発明の要部の断面図である。

【図3】シリンダブロックをセットする工程の説明図である。

【図4】シリンダブロックに表面処理を施す工程の説明図である。

【図5】本発明におけるシリンダバレル内面の温度変化を示す図である。

【図6】本発明と従来の技術における温度差の比較図である。

【図7】本発明におけるエッチング量及びめっきの密着性を示す図である。

【図8】めっきの前処理工程を説明する図である。

【図9】従来の技術の基本原理を説明する図である。

【図10】従来の技術をクランクケース部がないシリンダブロックに使用した例を説明する図である。

【図11】従来の技術におけるシリンダバレル内面の温度変化を示す図である。

【図12】従来の技術におけるエッチング量及びめっきの密着性を示す図である。

【発明を実施するための形態】

【0020】

本発明の実施の形態を添付図に基づいて以下に説明する。なお、図面は符号の向きに見るものとする。

【実施例】

【0021】

本発明の実施例を図面に基づいて説明する。

図1に示されるように、シリンダバレル内面の表面処理装置10は、アジャスタ11を有するベース12と、このベース12から立ち上げられている下部柱13と、下部柱13の上端に設けられている中部支持部材15と、この中部支持部材15に支持され処理液を集めるパン16と、このパン16に集められた処理液を外部に出す処理液排出管14と、パン16の上に設けられている囲い部材17と、この囲い部材17に囲われるように中部支持部材15に設けられている表面処理部20と、この表面処理部20に設けられ表面処理部20の上部からの排液を誘導する排液管21と、この排液管21の排液を監視する処理液検知部22と、中部支持部材15から立ち上げられている中部柱23と、この中部柱23の上端に設けられている上部支持部材24と、この上部支持部材24から立ち上げられている上部柱25と、この上部柱25の上端に設けられている天板26とを備える。

【0022】

表面処理部20は、詳細は後述するが、表面処理が施されるシリンダブロック27を支えるパレット31と、シリンダブロック27の上部を覆うカバー部材32と、このカバー部材32に設けられ処理液の一部を排出する第2の排液通路33とを備える。

【0023】

また、シリンダバレル内面の表面処理処置10は、天板26に設けられ昇降ロッド34を介してカバー部材32を昇降させる昇降シリンダ35と、昇降ロッド34の下端に回転軸36を中心に揺動自在に設けられている揺動部37と、昇降ロッド34の下部に設けられ進退ロッド38を介して揺動部37を揺動させる揺動シリンダ41とを備える。

【0024】

次にシリンダバレル内面の表面処理装置10の要部について説明する。

図2に示されるように、シリンダバレル内面の表面処理装置10の要部としての表面処理部20は、シリンダブロック27のガスケット面42が上になるようにして、シリンダブロック27を支えると共にシリンダバレル43の下部開口44を塞ぐパレット31と、このパレット31に設けられシリンダバレル43内に溜められた処理液の一部を排出する第1の排液通路45と、パレット31に設けられシリンダブロック27の段部46をシールする段部シール部材47と、パレット31に設けられシリンダブロック27の穴48の位置決めをする位置決めピン51と、シリンダバレル43の上部開口52に繋がる凹部53を有し、ガスケット面42に載せられシリンダバレル43の上部開口52を覆うカバー部材32と、このカバー部材32の下端に設けられガスケット面42をシールするガスケット面シール部材54と、カバー部材32に上から下向きに挿入されるようにしてカバー部材32に取付けられ、処理液を凹部53の壁55に向かって噴射する処理液噴射孔56を有し、凹部53の壁55を介してシリンダバレル43の内面へ処理液を供給するノズル57と、このノズル57に処理液を供給する処理液供給路58と、カバー部材32に設けられシリンダバレル43内に溜められた処理液の残部を排出する第2の排液通路33と、からなる。

【0025】

以上の述べたシリンダバレル内面の表面処理装置10の作用を図3〜図4に述べる。先ず、図3ではシリンダブロック27を表面処理装置10にセットするまでの工程を示す。

図3(a)は、シリンダブロック27を載置する工程を示す。シリンダブロック27を、矢印(7)のように、シリンダブロック27のガスケット面42が上になるようにして、シリンダバレル47の下部開口44を塞ぐパレット31に載置する。位置決めピン51が穴48に入れることで、シリンダブロック27が位置決めされる。

【0026】

図3(b)は、上部開口52を覆う工程を示す。カバー部材32を、矢印(8)のように移動させ、シリンダバレル43の上部開口52にノズル57を挿入しつつ、シリンダバレル43の上部開口52を覆う。

【0027】

図4(a)は、処理液を供給する工程を示す。処理液を、矢印(9)のように供給し、処理液噴射孔56から凹部53の壁55に向かって噴射する。処理液は、矢印(10)のように、凹部53の壁55を介してシリンダバレル43の内面へ供給される。

【0028】

図4(b)は、処理液を第1の排液通路から排出する工程を示す。シリンダバレル43内に溜められた処理液の一部は、矢印(11)のように、第1の排液通路45から排出される。処理液の供給量は、第1の排液通路45から排出される量よりも多い。そのため、処理液は矢印(12)のように、シリンダバレル43内を上昇する。ノズル57がシリンダバレル43の下方まで延びていることで、シリンダバレル43内面とノズル57外面で形成される空間の体積が小さくなるので、処理液の上昇が速くなり、処理に掛かる工数を短縮することができる。

【0029】

図4(c)は、処理液を第2の排液通路から排出する工程を示す。シリンダバレル43内に溜められた処理液の残部は、矢印(13)のように、第2の排液通路33から排出される。なお、処理液検知部(図1、符号22)により排液を監視することで、表面処理を確実に実施することができる。

【0030】

次に、本発明者らは、図2に示す点A、点B、点Cにおける温度変化を調べた。この結果を、次図で説明する。

図5に示すように、シリンダバレル43の下部と中間部にあるB、C点では、高温の処理液を供給すると直ぐに、温度が上昇した。上部にあるA点においても、図11の従来例に比較して温度上昇が速い結果を得た。これは、高温の処理液をシリンダバレル43内面の上方から供給したことで、先ず、A点に処理液の保有熱が渡されて最初に昇温したことによる。なお、T2は、最大温度差を示す。

【0031】

次に、図2の実施例における温度差と図10の従来例における温度差を比較した。この結果を、次図で説明する。

図6に示されるように、従来例の最大温度差T1=25℃であるのに対し、実施例の最大温度差T2=12℃である。処理液の供給開始後直ぐの時点において、実施例はシリンダバレル内面の位置の違いによる温度差が15℃以下であり小さい。実施例は従来例に比較して、シリンダバレル内面の温度が均一であることが分かる。

【0032】

温度差を15℃以下に低減させたことは、エッチング処理への影響も低減することが予想される。そこで、A点、B点、C点毎のエッチング量を調べた。この結果を、次図で説明する。

【0033】

図7(a)に示されるように、A、B、C点共に、エッチング量x2が2.5μm以上あり、エッチング量は充分である。

エッチング量が充分であると、めっきの密着性が向上することが予想される。そこで、A点、B点、C点毎に、めっきの密着性を調べた。この結果を、次図で説明する。

【0034】

図7(b)示すように、この前処理を施したシリンダバレルに対してめっきすると、めっきの剥離幅y2が、A、B、C点共に少ない。これはシリンダバレル内面の温度差が小さいことにより、処理が均一化されたことを示す。

【0035】

尚、本発明に係るシリンダバレルの表面処理技術は、実施の形態ではめっきの前処理に適用したが、めっきの前処理に限定されず、シリンダバレルの内面の表面処理であれば、他の表面処理工程に適用することは差し支えない。

【産業上の利用可能性】

【0036】

本発明のシリンダバレル内面の表面処理技術は、シリンダバレル内面のめっきの前処理に好適である。

【符号の説明】

【0037】

10…シリンダバレル内面の表面処理装置、20…表面処理部、27…シリンダブロック、31…パレット、32…カバー部材、33…第2の排液通路、42…ガスケット面、43…シリンダバレル、44…下部開口、45…第1の排液通路、52…上部開口、53…凹部、55…壁、56…処理液噴射孔、57…ノズル。

【特許請求の範囲】

【請求項1】

内燃機関のシリンダブロックに設けられているシリンダバレルの内面へ処理液を接触させて前記内面を処理する、シリンダバレル内面の表面処理装置であって、

前記シリンダブロックのガスケット面が上になるようにして、前記シリンダブロックを支えると共にシリンダバレルの下部開口を塞ぐパレットと、

このパレットに設けられ前記シリンダバレル内に溜められた前記処理液の一部を排出する第1の排液通路と、

前記シリンダバレルの上部開口に繋がる凹部を下部に有し、前記ガスケット面に載せられ前記シリンダバレルの上部開口を覆うカバー部材と、

このカバー部材に上から下向きに挿入されようにしてカバー部材に取付けられ、前記処理液を前記凹部の壁に向かって噴射する処理液噴射孔を有し、前記凹部の壁を介して前記シリンダバレルの内面へ前記処理液を供給するノズルと、

前記カバー部材に設けられ前記シリンダバレル内に溜められた前記処理液の残部を排出する第2の排液通路と、

からなることを特徴とするシリンダバレル内面の表面処理装置。

【請求項2】

内燃機関のシリンダブロックに設けられているシリンダバレルの内面へ処理液を接触させて前記内面を処理する、シリンダバレル内面の表面処理方法であって、

前記シリンダブロックのガスケット面が上になるようにして、シリンダバレルの下部開口を塞ぐパレットに前記シリンダブロックを載置する工程と、

前記シリンダバレルの上部開口に前記処理液を供給するノズルを挿入しつつ、前記シリンダバレルの上部開口に繋がる凹部を下部に有するカバー部材で、前記シリンダバレルの上部開口を覆う工程と、

前記ノズルに設けられた処理液噴射孔から前記処理液を前記凹部の壁に向かって噴射して、前記凹部の壁を介して前記シリンダバレルの内面へ前記処理液を供給する工程と、

前記シリンダバレル内に溜められた前記処理液の一部を、前記パレットに設けられた第1の排液通路から排出すると共に、前記シリンダバレル内に溜められた前記処理液の残部を、前記カバー部材に設けられた第2の排液通路から排出する工程と、

からなることを特徴とするシリンダバレル内面の表面処理方法。

【請求項1】

内燃機関のシリンダブロックに設けられているシリンダバレルの内面へ処理液を接触させて前記内面を処理する、シリンダバレル内面の表面処理装置であって、

前記シリンダブロックのガスケット面が上になるようにして、前記シリンダブロックを支えると共にシリンダバレルの下部開口を塞ぐパレットと、

このパレットに設けられ前記シリンダバレル内に溜められた前記処理液の一部を排出する第1の排液通路と、

前記シリンダバレルの上部開口に繋がる凹部を下部に有し、前記ガスケット面に載せられ前記シリンダバレルの上部開口を覆うカバー部材と、

このカバー部材に上から下向きに挿入されようにしてカバー部材に取付けられ、前記処理液を前記凹部の壁に向かって噴射する処理液噴射孔を有し、前記凹部の壁を介して前記シリンダバレルの内面へ前記処理液を供給するノズルと、

前記カバー部材に設けられ前記シリンダバレル内に溜められた前記処理液の残部を排出する第2の排液通路と、

からなることを特徴とするシリンダバレル内面の表面処理装置。

【請求項2】

内燃機関のシリンダブロックに設けられているシリンダバレルの内面へ処理液を接触させて前記内面を処理する、シリンダバレル内面の表面処理方法であって、

前記シリンダブロックのガスケット面が上になるようにして、シリンダバレルの下部開口を塞ぐパレットに前記シリンダブロックを載置する工程と、

前記シリンダバレルの上部開口に前記処理液を供給するノズルを挿入しつつ、前記シリンダバレルの上部開口に繋がる凹部を下部に有するカバー部材で、前記シリンダバレルの上部開口を覆う工程と、

前記ノズルに設けられた処理液噴射孔から前記処理液を前記凹部の壁に向かって噴射して、前記凹部の壁を介して前記シリンダバレルの内面へ前記処理液を供給する工程と、

前記シリンダバレル内に溜められた前記処理液の一部を、前記パレットに設けられた第1の排液通路から排出すると共に、前記シリンダバレル内に溜められた前記処理液の残部を、前記カバー部材に設けられた第2の排液通路から排出する工程と、

からなることを特徴とするシリンダバレル内面の表面処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−38137(P2011−38137A)

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願番号】特願2009−184933(P2009−184933)

【出願日】平成21年8月7日(2009.8.7)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願日】平成21年8月7日(2009.8.7)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]