シリンダブロックのめっき前処理装置及び方法

【課題】作業環境への反応ガスの放出を抑制できると共に、シリンダ内周面と電極間の隙間流路に反応ガスが滞留することを抑制して通電不良等の不具合を防止できること。

【解決手段】シリンダブロック1におけるシリンダ2のシリンダ内周面3の一端部をシール治具13がシールして、シリンダ内周面に処理液を導き、このシリンダ内周面に対向配置された電極12の作用で、シリンダ内周面をめっき前処理するシリンダブロックのめっき前処理装置であって、シリンダ内周面3と電極12間に隙間流路27が形成され、電極に電極内流路12Aが形成され、隙間流路27が、シール治具13に最も接近して設けられたスリット26を経て電極内流路12Aに連通され、隙間流路27内をシール治具13へ向かって流れる処理液が、スリット26を経て電極内流路12Aへ流出可能に構成されたものである。

【解決手段】シリンダブロック1におけるシリンダ2のシリンダ内周面3の一端部をシール治具13がシールして、シリンダ内周面に処理液を導き、このシリンダ内周面に対向配置された電極12の作用で、シリンダ内周面をめっき前処理するシリンダブロックのめっき前処理装置であって、シリンダ内周面3と電極12間に隙間流路27が形成され、電極に電極内流路12Aが形成され、隙間流路27が、シール治具13に最も接近して設けられたスリット26を経て電極内流路12Aに連通され、隙間流路27内をシール治具13へ向かって流れる処理液が、スリット26を経て電極内流路12Aへ流出可能に構成されたものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリンダブロックのシリンダにおけるシリンダ内周面の一端側をシールして処理液を循環させ、シリンダ内周面をめっき前処理するシリンダブロックのめっき前処理装置及び方法に関する。

【背景技術】

【0002】

従来から、シリンダ内周面にめっき皮膜を形成したシリンダブロック1の製造方法が多数開示されている。

【0003】

例えば特許文献1では、図10に示すように、めっき前処理工程で、シリンダブロック100におけるシリンダ101のシリンダ内周面102へ処理液を、ポンプ103を用いて必要供給量だけ送った後、ポンプ103を停止し、バルブ104及び105を閉じた状態で、シリンダ101内に処理液を所定時間だけ滞留保時させてめっき前処理を行っている。その後のめっき処理工程では、シリンダ内周面102の一端部をシール治具(図10に不図示)でシールしてシリンダ内周面102を密封した後に、ポンプ103を用いてめっき液を送液し、循環させながらめっき処理を行っている。

【0004】

また、特許文献2及び3には、図11に示すように、めっき前処理工程においてシリンダブロック100のシリンダ内周面102の一端部を、シール治具106を用いてシールした後、処理液をシリンダ内周面102に導き、電極107とシリンダブロック100間に通電してめっき前処理を実施するものが開示されている。

【特許文献1】特開平9−13193号公報

【特許文献2】特開2000−192284号公報

【特許文献3】特開2000−192285号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところが、特許文献1に記載のめっき前処理では、シリンダ内周面102の一端部が開放されているため、めっき前処理時に発生する反応ガスがシリンダブロック100外へ放出されてしまう。この反応ガスが有毒ガスである場合には、設備を腐食させたり、作業者の健康に悪影響を及ぼす恐れがある。

【0006】

また、特許文献2及び3に記載のめっき前処理では、めっき前処理時に発生した反応ガス108がシリンダ101のシリンダ内周面102付近に滞留して、通電が損なわれたり、処理液の充填が不十分になって、めっき前処理が不完全になる恐れがある。

【0007】

本発明の目的は、上述の事情を考慮してなされたものであり、作業環境への反応ガスの放出を抑制できると共に、シリンダ内周面と電極間の隙間流路に反応ガスが滞留することを抑制して通電不良等の不具合を防止できるシリンダブロックのめっき前処理装置及び方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明に係るシリンダブロックのめっき前処理装置は、シリンダブロックにおけるシリンダのシリンダ内周面の一端側をシール治具がシールして、前記シリンダ内周面に処理液を導き、このシリンダ内周面に対向配置された電極の作用で、前記シリンダ内周面をめっき前処理するシリンダブロックのめっき前処理装置であって、前記シリンダ内周面と前記電極間に隙間流路が形成され、前記電極に電極内流路が形成され、前記隙間流路が、前記シール治具に最も接近して設けられた連通口を経て前記電極内流路に連通され、前記隙間流路内を前記シール治具へ向かって流れる処理液が、前記連通口を経て前記電極内流路へ流出可能に構成されたことを特徴とするものである。

【0009】

本発明に係るシリンダブロックのめっき前処理方法は、シリンダブロックにおけるシリンダのシリンダ内周面の一端側をシール治具がシールして、前記シリンダ内周面に処理液を導き、このシリンダ内周面に対向配置された電極の作用で、前記シリンダ内周面をめっき前処理するシリンダブロックのめっき前処理方法であって、前記シリンダ内周面と前記電極間の隙間流路内を前記シール治具へ向かって流れる処理液を、前記シール治具に最も接近した位置から、前記電極に形成された電極内流路へ流出させることを特徴とする方法である。

【発明の効果】

【0010】

本発明に係るシリンダブロックのめっき前処理装置及び方法によれば、シリンダ内周面の一端側がシール治具によりシールされて、シリンダ内周面がめっき前処理されるので、前記シール治具によって、めっき前処理時に発生する反応ガスの作業環境への放出を抑制できると共に、処理液がシリンダ内周面以外の箇所へ流出することも防止できる。

【0011】

また、シリンダ内周面と電極間の隙間流路内をシール治具へ向かって流れる処理液が、シール治具に最も接近した位置、つまり最上位置で電極内流路に流出するので、隙間流路内にて発生した反応ガスを電極内流路へ排出できる。このため、隙間流路内に反応ガスが滞留することを抑制して、通電不良等の不具合を防止できる。

【発明を実施するための最良の形態】

【0012】

以下、本発明を実施するための最良の形態を、図面に基づき説明する。但し、本発明は、これらの実施の形態に限定されるものではない。

【0013】

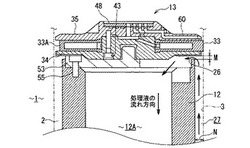

図1は、本発明に係るシリンダブロックのめっき前処理装置における一実施の形態が適用された処理装置を示す全体正面図である。図2は、図1の処理装置における電極及びエアジョイント周りを示す断面図である。

【0014】

図1に示す処理装置10は、エンジンにおけるシリンダブロック1のシリンダ内周面3の一端側であるクランクケース面5側端部をシール治具13(図2)がシールし、シリンダ内周面3に処理液(めっき前処理液またはめっき液)を導き、このシリンダ内周面3に対向配置された電極12の作用で、シリンダ内周面3を高速で処理(めっき前処理またはめっき処理)するものであり、装置本体11、電極12、シール治具13、ワーク保持治具14、エアジョイント15、クランプ用シリンダ16及び電極用シリンダ17を有して構成される。

【0015】

本実施の形態では、シリンダブロック1がV型多気筒エンジンのV型シリンダブロックであり、このシリンダブロック1において所定角度差を有して形成された複数のシリンダ2のシリンダ内周面3に、処理装置10によって同時にめっき前処理またはめっき処理が施される。従って、処理装置10は、シリンダブロック1用の電解エッチング処理装置、陽極酸化処理装置等のシリンダブロックめっき前処理装置、及び/またはシリンダブロックめっき処理装置として機能する。

【0016】

また、シリンダブロック1には、図3及び図4に示すように、複数のシリンダ2におけるシリンダ内周面3のクランクケース面5側端部付近に、クランクケースとの間でクランクシャフト(共に図示せず)を軸支するためのクランクジャーナル6が形成されている。複数のシリンダ2の配列ピッチが短く設定されたシリンダブロック1では、クランクジャーナル6は、シリンダ内周面3のクランクケース面5側端部付近において、シリンダ2の内側方向に張り出して形成され、シリンダ内周面3のクランクケース面5側端部付近において障害物となっている。

【0017】

図1に示すように、処理装置10の装置本体11は架台18に設置して固定され、シリンダブロック1を載置するワーク載置台19を備える。シリンダブロック1は、ヘッド面4を下方にしてワーク載置台19に載置される。装置本体11にはワーク載置台19の上方にワーク保持治具14が、クランプ用シリンダ16によって昇降可能に設置される。このワーク保持治具14には、図示しないクランプ(不図示)が設けられている。ワーク保持治具14は、下降位置で、ワーク載置台19に載置されたシリンダブロック1のクランクケース面5に当接する。このとき、ワーク保持治具14の前記クランプがシリンダブロック1のクランクケース面5側を把持して、シリンダブロック1がワーク載置台19とワーク保持治具14間に保持される。

【0018】

このときには、エアジョイント15は、図1の2点鎖線及び図3に示すように、シリンダブロック1のクランクケース面5側からシリンダブロック1内へ挿入され、電極12の上端に設置されたシール治具13に対向し、このシール治具13から離反した待機位置で待機する。

【0019】

電極12は電極支持部20に支持され、この電極支持部20が、装置本体11に設置された電極用シリンダ17に取り付けられる。この電極用シリンダ17の進退動作によって、電極12がシリンダブロック1のシリンダ2内へ、シリンダ内周面3のヘッド面4側端部から挿入され、また、電極12がシリンダブロック1のシリンダ2から退避される。図1の左側の電極12がシリンダ2内への挿入状態を示し、図1の右側の電極12がシリンダ2からの退避状態を示す。電極12がシリンダブロック1のシリンダ2内へ挿入されたときには、流路構成ブロック66に設置されたシリコンゴムシートなどのシールリング21(図2)がシリンダブロック1のヘッド面4に接触して、シリンダ内周面3のヘッド面4側端部(他端側)がシールされる。

【0020】

尚、流路構成ブロック66は、電極支持部20に一体化されて、この電極支持部20及び電極12と共に電極用シリンダ17により動作され、且つ電極支持部20の外周面との間で処理液用の流路67を構成する。また、電極12内にも、処理液用の流路(電極内流路12A)が形成される。

【0021】

図1〜図3に示すように、電極12の上端にシール治具13が設置され、ワーク保持治具14に、シール治具13のシール部材33を作動させる駆動機構としてのエアジョイント15が、シール治具13と分離して、このシール治具13及び電極12の上方位置に配置されている。

【0022】

シール治具13は、電極12と共に、電極用シリンダ17の進出動作によって、シリンダ内周面3のヘッド面4側端部からシリンダに内へ挿入される。従って、シール治具13は、図3及び図4に示すクランクジャーナル6を回避して挿入される必要がない。このため、シール治具13のシール部材33は、その外径寸法がシリンダ内周面3の内径寸法に近い値、即ちシリンダ内周面3の内径寸法よりも若干小さな値に設定されて、後述の拡張・収縮量が低減される。

【0023】

エアジョイント15は、シール治具13のシール部材33を作動させるための作動流体としてのエアを、このシール部材33へ供給するものである。このエアジョイント15は、図4に示すように、ワーク保持治具14に固定されたエアジョイント用シリンダ29に設置されており、このエアジョイント用シリンダ29の進退動作によって、図2及び図4に示す進出位置と、図1の1点鎖線及び図3に示す待機位置との間で移動可能に設けられる。従って、このエアジョイント15は、エアジョイント用シリンダ29の進出動作によって、図3に示す待機位置からシリンダ2へ向かって移動され、図2及び図4に示すように、シリンダ2内に挿入されたシール治具13に結合可能に設けられる。

【0024】

即ち、これらのシール治具13及びエアジョイント15は、電極12がシリンダブロック1のシリンダ2内へ挿入された後に、エアジョイント用シリンダ29の進出動作でエアジョイント15がシール治具13に当接して結合し、後に詳説するが、エアジョイント15のメインエア継手22からシール治具13のシール部材33へ流体としてのエア(空気)が供給される。これにより、シール部材33が半径方向のみに拡張してシリンダブロック1のシリンダ内周面3に接触し、このシリンダ内周面3のクランクケース面5側端部(一端側)がシールされる。シール部材33へのエアの供給が停止されてこのシール部材33が収縮した後に、エアジョイント15は、エアジョイント用シリンダ29の退避動作によって待機位置に戻される。

【0025】

ここで、エアジョイント15に設置されるメインエア継手22及び後述のサブエア継手58は、図3及び図4に示すように、シリンダブロック1のクランクジャーナル6を回避する位置に設けられ、クランクジャーナル6との干渉が防止される。

【0026】

図1及び図2に示す流路構成ブロック66に処理液パイプ23Bが接続され、この処理液パイプ23Bに送液ポンプ24Bが配設される。この送液ポンプ24Bは、シリンダブロック1のシリンダ内周面3におけるクランクケース面5側端部がシール治具13によりシールされた状態で、薬液タンク25に貯溜された処理液(めっき前処理液)を処理液パイプ23B、電極支持部20と流路構成ブロック66により構成される流路67を順次経て、電極12とシリンダ内周面3との隙間流路27内へ導き、この隙間流路27内を上方へ流動させる。この隙間流路27内を流れた処理液は、シール治具13と電極12間のスリット26を通って電極12の電極内流路12Aへ至り、この電極内流路12Aを下方へ流れ、処理液パイプ23Aを経て薬液タンク25へ戻って循環する。

【0027】

また、電極支持部20には処理液パイプ23Aが接続され、この処理液パイプ23Aに送液ポンプ24Aが配設される。この送液ポンプ24Aは、シリンダブロック1のシリンダ内周面3におけるクランクケース面5側端部がシール部材33によりシールされた状態において、薬液タンク25に貯溜された処理液(めっき液)を処理液パイプ23A及び電極支持部20を経て電極12の電極内流路12Aへ導く。この電極内流路12Aに導かれた処理液は、図2の矢印に示すように電極内流路12Aを上方へ流れ、シール治具13のシール下板34(後述)と電極12との間のスリット26を経て、電極12の外周面とシリンダブロック1のシリンダ内周面3とにより区画される隙間流路27内を下方へ流れ、電極支持部20と流路構成ブロック66により構成される流路67、及び処理液パイプ23B(後述)を経て薬液タンク25へ戻り循環する。尚、処理液パイプ23A及び23Bは、屈曲自在なフレキシブルホースで構成されている。

【0028】

図1及び図2に示すように、電極支持部20には屈曲可能なリード線28が接続され、このリード線28が電源装置30に接続される。電源装置30は、前記隙間流路27が処理液で満たされ、この処理液が流動した状態で、リード線28及び電極支持部20を経て電極12へ電気を供給する。この給電は、めっき前処理時には電極12がマイナス極、シリンダブロック1がプラス極になるように実施され、これによりシリンダブロック1のシリンダ内周面3がめっき前処理される。めっき処理時には電極12がプラス極、シリンダブロック1がマイナス極に給電され、シリンダ内周面3がめっき処理されて、このシリンダ内周面3にめっき皮膜が形成される。

【0029】

ここで、処理装置10が実施するめっき前処理は、電解エッチング処理及び陽極酸化処理であり、このめっき前処理とめっき処理は、後述の如く処理液と通電条件等を異ならせることで、同一種類の処理装置10により実施される。

【0030】

尚、エアジョイント15は、図1に1個図示されているが、電極12の個数に対応した個数(つまり、シリンダブロック1におけるシリンダ2の個数)がワーク保持治具14に設置されている。また、図1中の符号31は、シリンダブロック1のシリンダ内周面3にめっき前処理またはめっき処理がなされて、電極12がシリンダブロック1から退避した後に進出して、シリンダブロック1のヘッド面4へ洗浄液を噴射し洗浄するときに用いられる洗浄シャッターである。

【0031】

次に、前記シール治具13とエアジョイント15などの構成を、図2及び図5を用いて詳説する。

【0032】

シール治具13は、シリンダブロック1のシリンダ内周面3を含む隙間流路27内へ処理液を導く際に、シリンダ内周面3のクランクケース面5側端部に接触してこのシリンダ内周面3をシールするものであり、シール部材33、シール下板34及びシールベース35を有して構成される。

【0033】

シール部材33は、図5に示すように、伸縮自在な材料(例えばゴムなどの弾性部材)にて構成され、浮き輪形状に形成される。このシール部材33の内周側部分は開口されて開口部49が設けられると共に、この開口部49近傍の両側に係合突起36が形成される。このシール部材33の外周部33Aが、シリンダブロック1のシリンダ内周面3に接触可能とされる。このシール部材33の外周部33Aの外径寸法は、内部にエアが供給されない状態で、シリンダ内周面3の内径寸法よりも若干小さな値に設定される。

【0034】

シール下板34は、図5に示すように、円板部32の中央に膨出部37が一体成形されて構成される。膨出部37の外周に、周溝38が形成されたリング部材39が配置される。また、膨出部37にはメインエア流路40C及び40Dが連通して形成される。このうちメインエア流路40Dは、シール下板34の周方向に複数本、例えば3本等間隔に形成される。このメインエア流路40Dは、リング部材39の周溝38に連通し、このリング部材39の周方向複数箇所(例えば3箇所)に周溝38に連通して形成されたメインエア流路40Eと連通する。

【0035】

また、シール下板34の円板部32には、膨出部37との境界部分に係合溝41がリング形状に形成される。この係合溝41に、シール部材33の係合突起36が係合される。また、円板部32及び膨出部37には、締結用の雌ねじ部42と、ボルト43挿入用のボルト貫通穴44が設けられる。このように構成されたシール下板34は、リング部材39にシール部材33の開口部49を嵌合させ、係合溝41にシール部材33の係合突起36が係合した状態で、円板部32がシール部材33の一方の片側面(図5の下側面33C)を支持する。

【0036】

シールベース35は、図5に示すように、円板部45の中央に膨出部46が一体成形されて構成され、膨出部46にシート座47及びメインエア流路40Bが形成される。シート座47にシールシート48が装着され、このシールシート48に、メインエア流路40Bに連通するメインエア流路40Aが形成される。メインエア流路40Bは、シール下板34のメインエア流路40Cに連通可能に設けられる。

【0037】

また、円板部45には、シート座47と反対位置に、シール下板34の膨出部37を嵌合可能な凹部50が形成され、この凹部50の外側に係合溝51がリング状に形成される。この係合溝51にシール部材33の係合突部36が係合される。円板部45及び膨出部46には、ボルト43螺挿用のボルトねじ穴52が形成される。

【0038】

シール下板34の膨出部37がシールベース35の凹部50に嵌合し、シール部材33の開口部49がシール下板34のリング部材39に嵌合し、シール部材33の係合突起36がシール下板34の係合溝41及びシールベース35の係合溝51に係合した状態で、シール下板34のボルト貫通穴44とシールベース35のボルトねじ穴52にボルト43が挿入されて螺合され、シール部材33、シール下板34及びシールベース35が一体化されてシール治具13が構成される。

【0039】

この状態で、シール下板34とシールベース35とが互いに対向配置され、シール下板34の円板部32がシール部材33の一方の片側面(図5の下側面33C)を、シールベース35の円板部45がシール部材33の他方の片側面(図5の上側面33B)をそれぞれ支持する。更に、シール部材33、シール下板34及びシールベース35が一体化された状態で、互いに連通するメインエア流路40A、40B、40C、40D及び40Eが、シール部材33の内部に連通する。

【0040】

図2に示すように、シール治具13は、絶縁部材としてのシール治具取付板53を介して電極12の上端に取り付けられる。このシール治具取付板53は4方向が切り欠かれた略十字形状に形成され、中央部に締結用の雄ねじ部54が形成される。この略十字形状のシール治具取付板53の先端部がボルト55により電極12に固定される。そして、シール治具取付板53の雄ねじ部54がシール治具13のシール下板34における雌ねじ部42に螺合して、シール部材33、シール下板34及びシールベース35が一体化されたシール治具13がシール治具取付板53に取り付けられる。

【0041】

このシール治具取付板53は、非導電性の樹脂などにて構成され、導電性の金属にて構成されたシール下板34及びシールベース35を電極12に対して絶縁する。また、略十字形状のシール治具取付板53の切り欠かれた部分を通って処理液が、例えば図2の矢印に示すように前記スリット26へ向かって流動する。シール治具取付板53の外周側下面には、絶縁性を更に高めるために、絶縁カラー68が装着されている。

【0042】

図1及び図2に示すエアジョイント15は、前述の如くメインエア継手22を備えると共に、メインエア供給流路56が形成されている。メインエア継手22は、メインエア供給配管57を介して図示しないエア供給バルブ及びコンプレッサに接続される。また、エアジョイント15は、電極12がシリンダブロック1のシリンダ2内に挿入された後に、エアジョイント用シリンダ29の進出動作によって、図3に示す待機位置からシリンダ2へ向かって挿入され、電極12に取り付けられたシール治具13のシールシート48に当接して、このシール治具13に結合する。この結合状態で、エアジョイント15のメインエア供給流路56がシール治具13のシールシート48のメインエア流路40Aに連通する。メインエア供給流路56からメインエア流路40Aへエアが供給されるが、この際のエアの漏洩がシールシート48により防止される。

【0043】

このシールシート48は、エアの漏洩を防止する気密性確保の機能のほか、エアジョイント15の当接時の衝撃を吸収する機能も有する。このため、このシールシート48は、シリコンゴムやテフロン(商標名)ゴムなどの弾性部材にて構成されることが好ましい。このシールシート48は、シール治具13のシールベース35に装着される代りに、エアジョイント15の先端に設けられてもよく、またはシール治具13のシールベース35とエアジョイント15の先端との両者に設けられてもよい。

【0044】

メインエア供給流路56からメインエア流路40Aへ供給されたエアは、図5に示すように、メインエア流路40B、40C、40D及び40Eを経てシール部材33内へ導入される。このシール部材33は、上側面33Bがシールベース35により、下側面33Cがシール下板34によりそれぞれ支持されて膨張が規制されるので、図5(A)に示すように半径方向のみに拡張され、シール部材33の外周部33Aがシリンダブロック1のシリンダ内周面3に接触して、このシリンダ内周面3のクランクケース面5側端部をシールする。これにより、シリンダ内周面3と電極12の外周面とにより区画された隙間流路27(図2)からクランクケース面5側へ、めっき前処理液またはめっき液が液漏れすることが防止される。

【0045】

メインエア継手22からシール部材33内へのエアの供給が遮断されたときには、図5(B)に示すように、シール部材33は半径方向に収縮して、その外周部33Aがシリンダ内周面3から離反する。その後、エアジョイント用シリンダ29の退避動作によって、エアジョイント15はシール治具13のシールシート48から離反し、待機位置(図3)に戻される。

【0046】

シール部材33の拡張、収縮を確認する確認手段が、図2に示すようにシール治具13及びエアジョイント15に設けられている。この確認手段は、エアジョイント15側のサブエア継手58及びサブエア供給流路59と、シール治具13側のサブエア流路60と、エア圧センサ61及び制御回路62とである。

【0047】

サブエア継手58は、エアジョイント15に複数個、例えば3個配置されている。サブエア供給流路59は、サブエア継手58に対応してエアジョイント15に複数本、例えば3本形成され、それぞれがサブエア継手58に連通して設けられる。

【0048】

サブエア流路60は、図5に示すように、シール治具13のシールベース35に形成される。このシールベース35には、膨出部46の天面に同心円状のリング溝63が、サブエア供給流路59の本数に対応して複数個(例えば3個)形成されており、それぞれが各サブエア供給流路59(図2)に連通可能とされる。シールベース35には、更に、各リング溝63の個数に対応して複数本(例えば3本)のサブエア流路60が放射状に等間隔に形成される。それぞれのサブエア流路60が各リング溝63に連通して設けられる。これらのサブエア流路60のそれぞれには、シールベース35の外周端部において吹出口64が形成される。この吹出口64は、図5に示すように、シール部材33の拡張時にこのシール部材33によって閉塞され、シール部材33の収縮時に開放される位置に設けられる。

【0049】

図2に示すエアジョイント15に備えられたサブエア継手58から導入される流体としてのエアは、サブエア供給流路59を通り、シール治具13(図5)のリング溝63及びサブエア流路60を経て吹出口64から吹き出し可能に設けられる。この吹出口64からのエアの吹き出しは、図5(B)に示すように、シール部材33の収縮時に吹出口64がシール部材33により閉塞されず開放されているときに実施される。このときには、サブエア流路60、サブエア供給流路59及びサブエア継手58のエア圧が低くなる。これに対し、シール部材33の拡張時には、図5(A)に示すように、吹出口64がシール部材33により閉塞されてエアが吹出口64から吹き出されず、サブエア流路60、サブエア供給流路59及びサブエア継手58内のエア圧が上昇する。

【0050】

図2に示すエア圧センサ61は、例えば複数本のサブエア継手58へそれぞれエアを導く複数本、例えば3本のサブエア供給配管65に配置されて、上述のサブエア流路60のエア圧を検出する。このエア圧の検出値によって、シール治具13のシール部材33の拡張または収縮を確認することが可能となる。つまり、シール部材33が拡張してシリンダブロック1のシリンダ内周面3に接触し、このシリンダ内周面3を液密にシールしている状態であるか、またはシール部材33が収縮して、シリンダブロック1のシリンダ内周面3に接触せず、このシリンダ内周面3がシールされていない状態であるかを確認することが可能となる。

【0051】

シール部材33の拡張、収縮によるシリンダブロック1のシリンダ内周面3のシールの確認は、サブエア流路60がシールベース35(つまりシール部材33)の周方向に複数本等間隔に、例えばシール部材33の周方向に120度の等間隔で3本形成されているので、シール部材33の全周に亘ってなされる。これにより、シール部材33の周方向の一部に劣化や亀裂、破損が発生して、その箇所以外ではシール部材33の拡張が正常になされるが、亀裂等が発生した箇所ではシール部材33の拡張が不充分となって、シリンダブロック1のシリンダ内周面3に接触していない場合にも、このシール部材33の周方向の拡張、収縮状況を確認して、シリンダ内周面3のシールを確認することが可能となる。

【0052】

図2に示す制御回路62は、エア圧センサ61からの検出値を取り込んで、送液ポンプ24A、24B及び電源装置30の駆動を制御する。つまり、制御回路62は、エア圧センサ61からの検出値が所定値よりも高い場合に、シール治具13のシール部材33が拡張してシリンダブロック1のシリンダ内周面3に接触し、このシリンダ内周面3におけるクランクケース面5側のシールが良好になされていると判断する。このとき、制御回路62は、送液ポンプ24Aまたは24Bを起動して処理液を、シリンダ内周面3と電極12の外周面とにより区画された隙間流路27へ供給し、その後、電源装置30を駆動して電極12へ給電し、シリンダ内周面3にめっき前処理(電解エッチング処理、陽極酸化処理)またはめっき処理を実施させる。

【0053】

制御回路62は、エア圧センサ61からの検出値が所定値以下の場合には、シール治具13のシール部材33が適正に拡張せずまたは収縮して、シリンダ内周面3に接触していず、このシリンダ内周面3のシールが不完全であると判断して、送液ポンプ24A、24B及び電源装置30を駆動せず、またはこれらの駆動中にはこれらの駆動を中止する。

【0054】

ところで、図4に示すように、ワーク保持治具14には、ジョイント用シリンダ29に隣接して、めっき前処理またはめっき処理中のシリンダブロック1の温度を測定する温度センサ69が設置されている。この温度センサ69は、シリンダブロック1のシリンダ内周面3近傍の温度、例えばシリンダブロック1のクランクケース内面7の温度が測定される。この温度センサ69により測定されたシリンダブロック1の温度が、めっき前処理(電解エッチング処理または陽極酸化処理;特に電解エッチング処理)に適した温度であるシリンダブロック1に対して、前記めっき前処理が施される。

【0055】

つまり、温度センサ69は、第一に、電解エッチング処理の開始時点において、シリンダブロック1が所定温度以上に達しているかを確認するために設置される。ここで、上記所定温度は、シリンダブロック1の温度がめっき処理(特に電解エッチング処理)の処理液温度よりも低い場合でも、それらの温度差が10℃以内、好ましくは5℃以内であることである。具体的には例えば、電解エッチング処理の処理液温度が80℃である場合、予備加温(後述)後のシリンダブロック1の温度は70℃以上となっているのが良く、できれば75℃以上となっていることが好ましい。仮にシリンダブロック1の温度が70℃以下であった場合には、そのまま電解エッチング処理を行ってもエッチング不足となってめっき皮膜の密着性が低下するため、後述の予備加温工程をやり直す必要がある。尚、温度センサ69は、クランクケース内面7に温度センサ69を接触させて測定しているが、測定位置は被処理面であるシリンダ内周面3にできるだけ近い位置が好ましい。

【0056】

また、この温度センサ69は、第二に、電解エッチング処理、陽極酸化処理またはめっき処理中のシリンダブロック1の温度測定にも使用できる。シリンダブロック1への通電による発熱反応によってシリンダブロック1の温度が異常に高温となる場合があるが、シリンダブロック1の温度を常時測定することで、シリンダブロック1の異常な温度上昇を検知することができる。但し、電源装置30による通電中にシリンダブロック1の温度を測定する場合には、温度センサ69へ電流がリークしないように、クランクケース内面7と接触する温度センサ69の先端部に、非導電性の樹脂カバーなどを取り付けることが好ましい。

【0057】

次に、シリンダブロック1のシリンダ内周面3に施されるめっき前処理及びめっき処理の処理工程について詳説する。

【0058】

この処理工程は、脱脂・加温処理、電解エッチング処理、陽極酸化処理、めっき処理の4工程で構成されている。

【0059】

最初の脱脂・加温工程では、シリンダブロック1に対して脱脂加温装置にて脱脂処理、水洗処理、予備加温処理を順次行う。脱脂処理は、処理液として脱脂剤20〜50g/l(リットル)の水溶液を用い、液温度40〜80℃、処理時間0.5〜3分間で、シリンダブロック1全体を処理液に浸漬する。浸漬時にシリンダブロック1を揺動し、超音波発振機を使用することで、脱脂効果を高めることが可能となる。この脱脂処理により、シリンダブロック1に付着した油や汚れを除去できる。水洗処理は、室温〜80℃の水を用い、0.5〜3分間シリンダブロック1全体を水洗水に浸漬し洗浄する。予備加温処理は、50〜90℃の温水を用い、0.5〜3分間シリンダブロック1全体を温水に浸漬し加温する。予備加温を行うことで、シリンダブロック1は均一に所定温度まで加温されるため、特に、電解エッチング処理時間の短縮及びエッチング量の均一化が可能になる。

【0060】

次に、シリンダブロック1のシリンダ内周面3を、電解エッチング処理装置として機能する処理装置10を用いて電解エッチング処理する。この電解エッチング処理の詳細条件は、例えば、処理液はリン酸100〜500g/l(リットル)を用い、処理液温度60〜90℃、処理時間0.5〜3分間、処理液流速10〜50cm/秒、通電条件10〜80A/dm2で処理を行う。電解エッチングを行うことで、シリンダ内周面3に付着した不純物や酸化膜を除去すると共に、アルミ合金中の共晶シリコンをシリンダ内周面3の表面に突出させ、更にシリンダ内周面3を粗面にして、アンカー効果によりめっき皮膜の密着性が高められる。電解エッチング処理後に、シリンダブロック1は洗浄されて陽極酸化工程へ搬送される。

【0061】

次に、陽極酸化工程で、シリンダブロック1のシリンダ内周面3を、陽極酸化処理装置として機能する処理装置10を用いて陽極酸化処理する。この陽極酸化処理の詳細条件は、例えば、処理液はリン酸5〜70g/l(リットル)を用い、処理液温度30〜70℃、処理時間0.5〜3分間、処理液流速10〜50cm/秒、通電条件5〜30A/dm2で処理を行う。これにより、電解エッチングされたアルミ表面(シリンダ内周面3)の上に、厚さ数ミクロンの酸化膜が形成される。この酸化膜はポーラス状となっており、アンカー効果によって、めっき皮膜の密着性を更に向上させる効果が得られる。陽極酸化処理後に、シリンダブロック1は洗浄されてめっき工程へ搬送される。

【0062】

最後に、めっき工程で、シリンダブロック1のシリンダ内周面3に対して、めっき処理装置として機能する処理装置10を用いてめっき処理を実施する。このめっき装置では、電極がプラス極、シリンダブロック1がマイナス極となるように、弱→中→強の3段階のステップで電気が供給される。処理液は硫酸ニッケル300〜700g/l(リットル)を用い、処理液温度40〜80℃、処理時間5〜10分間、処理液流速50〜80cm/秒、通電条件10〜30A/dm2×0.5〜1分間(弱)→30〜70A/dm2×0.5〜1分間(中)→80〜120A/dm2×4〜8分間(強)で処理を行う。これにより、シリンダブロック1のシリンダ内周面3に所定のめっき皮膜が形成される。

【0063】

上述の電解エッチング処理、陽極酸化処理においては、図6に示すように、処理液は前述のごとく、シリンダ内周面3と電極12との隙間流動27内を、鉛直下方(ヘッド面4側)から鉛直上方(クランクケース面5側)へシール治具13に向かって流れ、スリット26を経て電極内流路12Aへ流出する。ここで、スリット26は、シール治具13のシール下板34と電極12先端との間に形成されて、隙間流路27と電極内流路12Aとを連通する連通口であり、隙間流路27においてシール治具13に最も接近して、隙間流路27の最上位置に設けられる。

【0064】

処理液を、隙間流路27からスリット26を経て電極内流路12A内へ流出させることで、隙間流路27内に空間が発生することがなく、この隙間流路27内を処理液で確実に充填することが可能となる。更に、スリット26が隙間流路27の最上位置に設けられたので、めっき前処理時の隙間流路27内で発生した反応ガスを、スリット26を経て電極内流路12Aへ排出することが可能となる。

【0065】

また、スリット26の流路断面積を規定するスリット26の幅Mは、隙間流路27の流路断面積を規定する隙間流路27の幅Nよりも小さく設定される。これにより、隙間流路27内を流れる処理液の内圧が高められるので、この隙間流路27内で発生した反応ガスがスリット26を経て効果的に電極内流路12Aへ押し出されて排出される。具体的には、隙間流路27の幅Nが5〜10mmであるのに対し、スリット26の幅Mは2〜4mmに設定される。

【0066】

更に、隙間流路27、スリット26及び電極内流路12A内を流れる処理液の流速は10cm/秒以上に設定され、好ましくは20cm/秒以上に設定される。処理液の流速を上述のように設定することで、めっき前処理(電解エッチング処理または陽極酸化処理)時に隙間流路27内で発生した反応ガスを処理液の流れに伴って電極内流路12A内へ排出させることが可能となる。

【0067】

具体的な事例を図7〜図8に示す。

【0068】

図7は、電解エッチング処理において、電流を200A一定として処理液流速を5〜50cm/秒の範囲で変化させた場合の電圧の推移を示している。処理液流速5cm/秒においては、処理の途中から急激に電圧が上昇しており、隙間流路27からの反応ガスが排出されず滞留したことで、良好な処理ができていないことが分かる。図8には、上記条件で電解エッチングを実施したときのめっき皮膜の密着性を、シリンダ内周面3のクランクケース面5側位置、ヘッド面4側位置、シリンダ内周面3におけるこれらの中間位置において示した。処理液流速5cm/秒では、クランクケース面5側位置において密着性が著しく低下しており、反応ガスが隙間流路27に滞留したことによるエッチング不足の不具合が、密着性に影響を及ぼしていることが分かる。処理液の流速を速くすることで、密着不良は改善され、流速20cm/秒以上ではシリンダ内周面3の全域の密着性が良好となる。

【0069】

図9は、陽極酸化処理において、電流を50A一定として処理液流速を変化させた場合の電圧の推移を示している。処理液流速5cm/秒においては、処理開始時点から急激に電圧が上昇しており、反応ガスが処理開始時点から隙間流路27内に滞留して、正常な処理ができていないことが分かる。また、処理液流速10cm/秒においても処理の途中から電圧が次第に上昇しており、隙間流路27に反応ガスが滞留している影響と考えられる。但し、この処理液流速10cm/秒の場合には、陽極酸化処理が必ずしも不良とまでは言えない。

【0070】

以上のことから、めっき前処理(電解エッチング処理、陽極酸化処理)においては、処理液の流速は10cm/秒以上がよく、20cm/秒以上とすることが好ましい。

【0071】

以上のように構成されたことから、本実施の形態によれば、次の効果(1)〜(5)を奏する。

【0072】

(1)シリンダブロック1のシリンダ内周面3のクランクケース面5側端部がシール治具13によりシールされて、シリンダ内周面3がめっき前処理されるので、前記シール治具13によって、めっき前処理時に発生する反応ガスの作業環境への放出を抑制できると共に、処理液がシリンダ内周面3以外の箇所へ流出することも防止できる。

【0073】

反応ガスが有毒ガスである場合には、作業環境への反応ガスの放出抑制によって、めっき前処理を実施する処理装置10を含めた設備の腐食を防止できると共に、作業者の安全を確保することができる。

【0074】

また、シリンダブロック1のシリンダ内周面3以外の箇所への処理液の流出を防止することで、めっき処理すべきシリンダ内周面3以外の箇所の腐食や汚染を防止できると共に、処理液の持ち出し量(使用量)を最小限にすることができる。

【0075】

(2)シリンダブロック1のシリンダ内周面3と電極12間の隙間流路27内をシール治具13へ向かって流れる処理液が、シール治具13に最も接近した位置、つまり隙間流路27の最上位置のスリット26を経て電極内流路12Aに流出するので、隙間流路27内にて発生した反応ガスを電極内流路12Aへ排出できる。このため、隙間流路27内に反応ガスが滞留することを抑制して、通電不良や、処理液が隙間流路27内に充填されないことなどの不具合を防止でき、シリンダ内周面3全域を良好にめっき前処理することができる。

【0076】

(3)スリット26の流路断面積(例えば幅M)が隙間流路27の流路断面積(例えば幅N)よりも小さく設定されたので、隙間流路27内を流れる処理液の内圧が高められる、これにより、隙間流路27内で発生した反応ガスを、スリット26を経て効果的に電極内流路12Aへ押し出して排出できる。この結果、隙間流路27内に反応ガスが滞留することを防止でき、通電不良などを防止して、シリンダ内周面3全域を良好にめっき前処理することができる。

【0077】

(4)隙間流路27、スリット26及び電極内流路12Aを流れる処理液の流速が10cm/秒以上(好ましくは20cm/秒以上)に設定されたので、めっき前処理時に隙間流路27内で発生した反応ガスを、処理液の流れと共に電極内流路12Aへ排出できる。この結果、隙間流路27内に反応ガスが滞留することを確実に防止でき、通電不良などを防止して、シリンダ内周面3の全域に良好なめっき前処理を施すことができる。

【0078】

(5)めっき前処理(特に電解エッチング処理)時に温度センサ69によって、シリンダ内周面3近傍のシリンダブロック1の温度(例えばクランクケース内面7の温度)を測定して、このめっき前処理に適した温度のシリンダブロック1に対してめっき前処理を施すので、めっき皮膜の密着性が良好となるめっき前処理を実施できる。また、めっき前処理及びめっき処理時に温度センサ69によってシリンダブロック1の温度を測定することで、処理中のシリンダブロック1の異常な温度上昇を検知して対処することができ、安全性を向上させることができる。

【図面の簡単な説明】

【0079】

【図1】本発明に係るシリンダブロックのめっき前処理装置における一実施の形態が適用された処理装置を示す全体正面図。

【図2】図1の処理装置における電極及びエアジョイント周りを示す断面図。

【図3】図2のエアシリンダとシール治具との非結合状態(待機状態)を示す断面図。

【図4】図2のエアジョイントとシール治具との結合状態を、エアジョイント用シリンダと共に示す断面図。

【図5】図2のシール治具を示し、(A)はシール部材の拡張状態を示す断面図、(B)はシール部材の収縮状態を示す断面図。

【図6】図2のシール治具でシール部材が拡張した状態におけるシール治具付近を示す拡大断面図。

【図7】処理液の流速を変化させた場合の電解エッチング処理時における電圧の推移を示すグラフ。

【図8】電解エッチング処理時に処理液の流速を変化させたときのめっき皮膜の密着性を示す図表。

【図9】処理液の流速を変化させた場合の陽極酸化処理時における電圧の推移を示すグラフ。

【図10】従来のめっき前処理が行われている状況を示す説明図。

【図11】従来のめっき前処理が行われている他の状況を示す説明図。

【符号の説明】

【0080】

1 シリンダブロック

2 シリンダ

3 シリンダ内周面

4 ヘッド面(他端)

5 クランクケース面(一端)

10 処理装置

12 電極

12A 電極内流路

13 シール治具

26 スリット(連通口)

27 隙間流路

69 温度センサ

M スリットの幅(流路断面績)

N 隙間流路の幅(流路断面績)

【技術分野】

【0001】

本発明は、シリンダブロックのシリンダにおけるシリンダ内周面の一端側をシールして処理液を循環させ、シリンダ内周面をめっき前処理するシリンダブロックのめっき前処理装置及び方法に関する。

【背景技術】

【0002】

従来から、シリンダ内周面にめっき皮膜を形成したシリンダブロック1の製造方法が多数開示されている。

【0003】

例えば特許文献1では、図10に示すように、めっき前処理工程で、シリンダブロック100におけるシリンダ101のシリンダ内周面102へ処理液を、ポンプ103を用いて必要供給量だけ送った後、ポンプ103を停止し、バルブ104及び105を閉じた状態で、シリンダ101内に処理液を所定時間だけ滞留保時させてめっき前処理を行っている。その後のめっき処理工程では、シリンダ内周面102の一端部をシール治具(図10に不図示)でシールしてシリンダ内周面102を密封した後に、ポンプ103を用いてめっき液を送液し、循環させながらめっき処理を行っている。

【0004】

また、特許文献2及び3には、図11に示すように、めっき前処理工程においてシリンダブロック100のシリンダ内周面102の一端部を、シール治具106を用いてシールした後、処理液をシリンダ内周面102に導き、電極107とシリンダブロック100間に通電してめっき前処理を実施するものが開示されている。

【特許文献1】特開平9−13193号公報

【特許文献2】特開2000−192284号公報

【特許文献3】特開2000−192285号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところが、特許文献1に記載のめっき前処理では、シリンダ内周面102の一端部が開放されているため、めっき前処理時に発生する反応ガスがシリンダブロック100外へ放出されてしまう。この反応ガスが有毒ガスである場合には、設備を腐食させたり、作業者の健康に悪影響を及ぼす恐れがある。

【0006】

また、特許文献2及び3に記載のめっき前処理では、めっき前処理時に発生した反応ガス108がシリンダ101のシリンダ内周面102付近に滞留して、通電が損なわれたり、処理液の充填が不十分になって、めっき前処理が不完全になる恐れがある。

【0007】

本発明の目的は、上述の事情を考慮してなされたものであり、作業環境への反応ガスの放出を抑制できると共に、シリンダ内周面と電極間の隙間流路に反応ガスが滞留することを抑制して通電不良等の不具合を防止できるシリンダブロックのめっき前処理装置及び方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明に係るシリンダブロックのめっき前処理装置は、シリンダブロックにおけるシリンダのシリンダ内周面の一端側をシール治具がシールして、前記シリンダ内周面に処理液を導き、このシリンダ内周面に対向配置された電極の作用で、前記シリンダ内周面をめっき前処理するシリンダブロックのめっき前処理装置であって、前記シリンダ内周面と前記電極間に隙間流路が形成され、前記電極に電極内流路が形成され、前記隙間流路が、前記シール治具に最も接近して設けられた連通口を経て前記電極内流路に連通され、前記隙間流路内を前記シール治具へ向かって流れる処理液が、前記連通口を経て前記電極内流路へ流出可能に構成されたことを特徴とするものである。

【0009】

本発明に係るシリンダブロックのめっき前処理方法は、シリンダブロックにおけるシリンダのシリンダ内周面の一端側をシール治具がシールして、前記シリンダ内周面に処理液を導き、このシリンダ内周面に対向配置された電極の作用で、前記シリンダ内周面をめっき前処理するシリンダブロックのめっき前処理方法であって、前記シリンダ内周面と前記電極間の隙間流路内を前記シール治具へ向かって流れる処理液を、前記シール治具に最も接近した位置から、前記電極に形成された電極内流路へ流出させることを特徴とする方法である。

【発明の効果】

【0010】

本発明に係るシリンダブロックのめっき前処理装置及び方法によれば、シリンダ内周面の一端側がシール治具によりシールされて、シリンダ内周面がめっき前処理されるので、前記シール治具によって、めっき前処理時に発生する反応ガスの作業環境への放出を抑制できると共に、処理液がシリンダ内周面以外の箇所へ流出することも防止できる。

【0011】

また、シリンダ内周面と電極間の隙間流路内をシール治具へ向かって流れる処理液が、シール治具に最も接近した位置、つまり最上位置で電極内流路に流出するので、隙間流路内にて発生した反応ガスを電極内流路へ排出できる。このため、隙間流路内に反応ガスが滞留することを抑制して、通電不良等の不具合を防止できる。

【発明を実施するための最良の形態】

【0012】

以下、本発明を実施するための最良の形態を、図面に基づき説明する。但し、本発明は、これらの実施の形態に限定されるものではない。

【0013】

図1は、本発明に係るシリンダブロックのめっき前処理装置における一実施の形態が適用された処理装置を示す全体正面図である。図2は、図1の処理装置における電極及びエアジョイント周りを示す断面図である。

【0014】

図1に示す処理装置10は、エンジンにおけるシリンダブロック1のシリンダ内周面3の一端側であるクランクケース面5側端部をシール治具13(図2)がシールし、シリンダ内周面3に処理液(めっき前処理液またはめっき液)を導き、このシリンダ内周面3に対向配置された電極12の作用で、シリンダ内周面3を高速で処理(めっき前処理またはめっき処理)するものであり、装置本体11、電極12、シール治具13、ワーク保持治具14、エアジョイント15、クランプ用シリンダ16及び電極用シリンダ17を有して構成される。

【0015】

本実施の形態では、シリンダブロック1がV型多気筒エンジンのV型シリンダブロックであり、このシリンダブロック1において所定角度差を有して形成された複数のシリンダ2のシリンダ内周面3に、処理装置10によって同時にめっき前処理またはめっき処理が施される。従って、処理装置10は、シリンダブロック1用の電解エッチング処理装置、陽極酸化処理装置等のシリンダブロックめっき前処理装置、及び/またはシリンダブロックめっき処理装置として機能する。

【0016】

また、シリンダブロック1には、図3及び図4に示すように、複数のシリンダ2におけるシリンダ内周面3のクランクケース面5側端部付近に、クランクケースとの間でクランクシャフト(共に図示せず)を軸支するためのクランクジャーナル6が形成されている。複数のシリンダ2の配列ピッチが短く設定されたシリンダブロック1では、クランクジャーナル6は、シリンダ内周面3のクランクケース面5側端部付近において、シリンダ2の内側方向に張り出して形成され、シリンダ内周面3のクランクケース面5側端部付近において障害物となっている。

【0017】

図1に示すように、処理装置10の装置本体11は架台18に設置して固定され、シリンダブロック1を載置するワーク載置台19を備える。シリンダブロック1は、ヘッド面4を下方にしてワーク載置台19に載置される。装置本体11にはワーク載置台19の上方にワーク保持治具14が、クランプ用シリンダ16によって昇降可能に設置される。このワーク保持治具14には、図示しないクランプ(不図示)が設けられている。ワーク保持治具14は、下降位置で、ワーク載置台19に載置されたシリンダブロック1のクランクケース面5に当接する。このとき、ワーク保持治具14の前記クランプがシリンダブロック1のクランクケース面5側を把持して、シリンダブロック1がワーク載置台19とワーク保持治具14間に保持される。

【0018】

このときには、エアジョイント15は、図1の2点鎖線及び図3に示すように、シリンダブロック1のクランクケース面5側からシリンダブロック1内へ挿入され、電極12の上端に設置されたシール治具13に対向し、このシール治具13から離反した待機位置で待機する。

【0019】

電極12は電極支持部20に支持され、この電極支持部20が、装置本体11に設置された電極用シリンダ17に取り付けられる。この電極用シリンダ17の進退動作によって、電極12がシリンダブロック1のシリンダ2内へ、シリンダ内周面3のヘッド面4側端部から挿入され、また、電極12がシリンダブロック1のシリンダ2から退避される。図1の左側の電極12がシリンダ2内への挿入状態を示し、図1の右側の電極12がシリンダ2からの退避状態を示す。電極12がシリンダブロック1のシリンダ2内へ挿入されたときには、流路構成ブロック66に設置されたシリコンゴムシートなどのシールリング21(図2)がシリンダブロック1のヘッド面4に接触して、シリンダ内周面3のヘッド面4側端部(他端側)がシールされる。

【0020】

尚、流路構成ブロック66は、電極支持部20に一体化されて、この電極支持部20及び電極12と共に電極用シリンダ17により動作され、且つ電極支持部20の外周面との間で処理液用の流路67を構成する。また、電極12内にも、処理液用の流路(電極内流路12A)が形成される。

【0021】

図1〜図3に示すように、電極12の上端にシール治具13が設置され、ワーク保持治具14に、シール治具13のシール部材33を作動させる駆動機構としてのエアジョイント15が、シール治具13と分離して、このシール治具13及び電極12の上方位置に配置されている。

【0022】

シール治具13は、電極12と共に、電極用シリンダ17の進出動作によって、シリンダ内周面3のヘッド面4側端部からシリンダに内へ挿入される。従って、シール治具13は、図3及び図4に示すクランクジャーナル6を回避して挿入される必要がない。このため、シール治具13のシール部材33は、その外径寸法がシリンダ内周面3の内径寸法に近い値、即ちシリンダ内周面3の内径寸法よりも若干小さな値に設定されて、後述の拡張・収縮量が低減される。

【0023】

エアジョイント15は、シール治具13のシール部材33を作動させるための作動流体としてのエアを、このシール部材33へ供給するものである。このエアジョイント15は、図4に示すように、ワーク保持治具14に固定されたエアジョイント用シリンダ29に設置されており、このエアジョイント用シリンダ29の進退動作によって、図2及び図4に示す進出位置と、図1の1点鎖線及び図3に示す待機位置との間で移動可能に設けられる。従って、このエアジョイント15は、エアジョイント用シリンダ29の進出動作によって、図3に示す待機位置からシリンダ2へ向かって移動され、図2及び図4に示すように、シリンダ2内に挿入されたシール治具13に結合可能に設けられる。

【0024】

即ち、これらのシール治具13及びエアジョイント15は、電極12がシリンダブロック1のシリンダ2内へ挿入された後に、エアジョイント用シリンダ29の進出動作でエアジョイント15がシール治具13に当接して結合し、後に詳説するが、エアジョイント15のメインエア継手22からシール治具13のシール部材33へ流体としてのエア(空気)が供給される。これにより、シール部材33が半径方向のみに拡張してシリンダブロック1のシリンダ内周面3に接触し、このシリンダ内周面3のクランクケース面5側端部(一端側)がシールされる。シール部材33へのエアの供給が停止されてこのシール部材33が収縮した後に、エアジョイント15は、エアジョイント用シリンダ29の退避動作によって待機位置に戻される。

【0025】

ここで、エアジョイント15に設置されるメインエア継手22及び後述のサブエア継手58は、図3及び図4に示すように、シリンダブロック1のクランクジャーナル6を回避する位置に設けられ、クランクジャーナル6との干渉が防止される。

【0026】

図1及び図2に示す流路構成ブロック66に処理液パイプ23Bが接続され、この処理液パイプ23Bに送液ポンプ24Bが配設される。この送液ポンプ24Bは、シリンダブロック1のシリンダ内周面3におけるクランクケース面5側端部がシール治具13によりシールされた状態で、薬液タンク25に貯溜された処理液(めっき前処理液)を処理液パイプ23B、電極支持部20と流路構成ブロック66により構成される流路67を順次経て、電極12とシリンダ内周面3との隙間流路27内へ導き、この隙間流路27内を上方へ流動させる。この隙間流路27内を流れた処理液は、シール治具13と電極12間のスリット26を通って電極12の電極内流路12Aへ至り、この電極内流路12Aを下方へ流れ、処理液パイプ23Aを経て薬液タンク25へ戻って循環する。

【0027】

また、電極支持部20には処理液パイプ23Aが接続され、この処理液パイプ23Aに送液ポンプ24Aが配設される。この送液ポンプ24Aは、シリンダブロック1のシリンダ内周面3におけるクランクケース面5側端部がシール部材33によりシールされた状態において、薬液タンク25に貯溜された処理液(めっき液)を処理液パイプ23A及び電極支持部20を経て電極12の電極内流路12Aへ導く。この電極内流路12Aに導かれた処理液は、図2の矢印に示すように電極内流路12Aを上方へ流れ、シール治具13のシール下板34(後述)と電極12との間のスリット26を経て、電極12の外周面とシリンダブロック1のシリンダ内周面3とにより区画される隙間流路27内を下方へ流れ、電極支持部20と流路構成ブロック66により構成される流路67、及び処理液パイプ23B(後述)を経て薬液タンク25へ戻り循環する。尚、処理液パイプ23A及び23Bは、屈曲自在なフレキシブルホースで構成されている。

【0028】

図1及び図2に示すように、電極支持部20には屈曲可能なリード線28が接続され、このリード線28が電源装置30に接続される。電源装置30は、前記隙間流路27が処理液で満たされ、この処理液が流動した状態で、リード線28及び電極支持部20を経て電極12へ電気を供給する。この給電は、めっき前処理時には電極12がマイナス極、シリンダブロック1がプラス極になるように実施され、これによりシリンダブロック1のシリンダ内周面3がめっき前処理される。めっき処理時には電極12がプラス極、シリンダブロック1がマイナス極に給電され、シリンダ内周面3がめっき処理されて、このシリンダ内周面3にめっき皮膜が形成される。

【0029】

ここで、処理装置10が実施するめっき前処理は、電解エッチング処理及び陽極酸化処理であり、このめっき前処理とめっき処理は、後述の如く処理液と通電条件等を異ならせることで、同一種類の処理装置10により実施される。

【0030】

尚、エアジョイント15は、図1に1個図示されているが、電極12の個数に対応した個数(つまり、シリンダブロック1におけるシリンダ2の個数)がワーク保持治具14に設置されている。また、図1中の符号31は、シリンダブロック1のシリンダ内周面3にめっき前処理またはめっき処理がなされて、電極12がシリンダブロック1から退避した後に進出して、シリンダブロック1のヘッド面4へ洗浄液を噴射し洗浄するときに用いられる洗浄シャッターである。

【0031】

次に、前記シール治具13とエアジョイント15などの構成を、図2及び図5を用いて詳説する。

【0032】

シール治具13は、シリンダブロック1のシリンダ内周面3を含む隙間流路27内へ処理液を導く際に、シリンダ内周面3のクランクケース面5側端部に接触してこのシリンダ内周面3をシールするものであり、シール部材33、シール下板34及びシールベース35を有して構成される。

【0033】

シール部材33は、図5に示すように、伸縮自在な材料(例えばゴムなどの弾性部材)にて構成され、浮き輪形状に形成される。このシール部材33の内周側部分は開口されて開口部49が設けられると共に、この開口部49近傍の両側に係合突起36が形成される。このシール部材33の外周部33Aが、シリンダブロック1のシリンダ内周面3に接触可能とされる。このシール部材33の外周部33Aの外径寸法は、内部にエアが供給されない状態で、シリンダ内周面3の内径寸法よりも若干小さな値に設定される。

【0034】

シール下板34は、図5に示すように、円板部32の中央に膨出部37が一体成形されて構成される。膨出部37の外周に、周溝38が形成されたリング部材39が配置される。また、膨出部37にはメインエア流路40C及び40Dが連通して形成される。このうちメインエア流路40Dは、シール下板34の周方向に複数本、例えば3本等間隔に形成される。このメインエア流路40Dは、リング部材39の周溝38に連通し、このリング部材39の周方向複数箇所(例えば3箇所)に周溝38に連通して形成されたメインエア流路40Eと連通する。

【0035】

また、シール下板34の円板部32には、膨出部37との境界部分に係合溝41がリング形状に形成される。この係合溝41に、シール部材33の係合突起36が係合される。また、円板部32及び膨出部37には、締結用の雌ねじ部42と、ボルト43挿入用のボルト貫通穴44が設けられる。このように構成されたシール下板34は、リング部材39にシール部材33の開口部49を嵌合させ、係合溝41にシール部材33の係合突起36が係合した状態で、円板部32がシール部材33の一方の片側面(図5の下側面33C)を支持する。

【0036】

シールベース35は、図5に示すように、円板部45の中央に膨出部46が一体成形されて構成され、膨出部46にシート座47及びメインエア流路40Bが形成される。シート座47にシールシート48が装着され、このシールシート48に、メインエア流路40Bに連通するメインエア流路40Aが形成される。メインエア流路40Bは、シール下板34のメインエア流路40Cに連通可能に設けられる。

【0037】

また、円板部45には、シート座47と反対位置に、シール下板34の膨出部37を嵌合可能な凹部50が形成され、この凹部50の外側に係合溝51がリング状に形成される。この係合溝51にシール部材33の係合突部36が係合される。円板部45及び膨出部46には、ボルト43螺挿用のボルトねじ穴52が形成される。

【0038】

シール下板34の膨出部37がシールベース35の凹部50に嵌合し、シール部材33の開口部49がシール下板34のリング部材39に嵌合し、シール部材33の係合突起36がシール下板34の係合溝41及びシールベース35の係合溝51に係合した状態で、シール下板34のボルト貫通穴44とシールベース35のボルトねじ穴52にボルト43が挿入されて螺合され、シール部材33、シール下板34及びシールベース35が一体化されてシール治具13が構成される。

【0039】

この状態で、シール下板34とシールベース35とが互いに対向配置され、シール下板34の円板部32がシール部材33の一方の片側面(図5の下側面33C)を、シールベース35の円板部45がシール部材33の他方の片側面(図5の上側面33B)をそれぞれ支持する。更に、シール部材33、シール下板34及びシールベース35が一体化された状態で、互いに連通するメインエア流路40A、40B、40C、40D及び40Eが、シール部材33の内部に連通する。

【0040】

図2に示すように、シール治具13は、絶縁部材としてのシール治具取付板53を介して電極12の上端に取り付けられる。このシール治具取付板53は4方向が切り欠かれた略十字形状に形成され、中央部に締結用の雄ねじ部54が形成される。この略十字形状のシール治具取付板53の先端部がボルト55により電極12に固定される。そして、シール治具取付板53の雄ねじ部54がシール治具13のシール下板34における雌ねじ部42に螺合して、シール部材33、シール下板34及びシールベース35が一体化されたシール治具13がシール治具取付板53に取り付けられる。

【0041】

このシール治具取付板53は、非導電性の樹脂などにて構成され、導電性の金属にて構成されたシール下板34及びシールベース35を電極12に対して絶縁する。また、略十字形状のシール治具取付板53の切り欠かれた部分を通って処理液が、例えば図2の矢印に示すように前記スリット26へ向かって流動する。シール治具取付板53の外周側下面には、絶縁性を更に高めるために、絶縁カラー68が装着されている。

【0042】

図1及び図2に示すエアジョイント15は、前述の如くメインエア継手22を備えると共に、メインエア供給流路56が形成されている。メインエア継手22は、メインエア供給配管57を介して図示しないエア供給バルブ及びコンプレッサに接続される。また、エアジョイント15は、電極12がシリンダブロック1のシリンダ2内に挿入された後に、エアジョイント用シリンダ29の進出動作によって、図3に示す待機位置からシリンダ2へ向かって挿入され、電極12に取り付けられたシール治具13のシールシート48に当接して、このシール治具13に結合する。この結合状態で、エアジョイント15のメインエア供給流路56がシール治具13のシールシート48のメインエア流路40Aに連通する。メインエア供給流路56からメインエア流路40Aへエアが供給されるが、この際のエアの漏洩がシールシート48により防止される。

【0043】

このシールシート48は、エアの漏洩を防止する気密性確保の機能のほか、エアジョイント15の当接時の衝撃を吸収する機能も有する。このため、このシールシート48は、シリコンゴムやテフロン(商標名)ゴムなどの弾性部材にて構成されることが好ましい。このシールシート48は、シール治具13のシールベース35に装着される代りに、エアジョイント15の先端に設けられてもよく、またはシール治具13のシールベース35とエアジョイント15の先端との両者に設けられてもよい。

【0044】

メインエア供給流路56からメインエア流路40Aへ供給されたエアは、図5に示すように、メインエア流路40B、40C、40D及び40Eを経てシール部材33内へ導入される。このシール部材33は、上側面33Bがシールベース35により、下側面33Cがシール下板34によりそれぞれ支持されて膨張が規制されるので、図5(A)に示すように半径方向のみに拡張され、シール部材33の外周部33Aがシリンダブロック1のシリンダ内周面3に接触して、このシリンダ内周面3のクランクケース面5側端部をシールする。これにより、シリンダ内周面3と電極12の外周面とにより区画された隙間流路27(図2)からクランクケース面5側へ、めっき前処理液またはめっき液が液漏れすることが防止される。

【0045】

メインエア継手22からシール部材33内へのエアの供給が遮断されたときには、図5(B)に示すように、シール部材33は半径方向に収縮して、その外周部33Aがシリンダ内周面3から離反する。その後、エアジョイント用シリンダ29の退避動作によって、エアジョイント15はシール治具13のシールシート48から離反し、待機位置(図3)に戻される。

【0046】

シール部材33の拡張、収縮を確認する確認手段が、図2に示すようにシール治具13及びエアジョイント15に設けられている。この確認手段は、エアジョイント15側のサブエア継手58及びサブエア供給流路59と、シール治具13側のサブエア流路60と、エア圧センサ61及び制御回路62とである。

【0047】

サブエア継手58は、エアジョイント15に複数個、例えば3個配置されている。サブエア供給流路59は、サブエア継手58に対応してエアジョイント15に複数本、例えば3本形成され、それぞれがサブエア継手58に連通して設けられる。

【0048】

サブエア流路60は、図5に示すように、シール治具13のシールベース35に形成される。このシールベース35には、膨出部46の天面に同心円状のリング溝63が、サブエア供給流路59の本数に対応して複数個(例えば3個)形成されており、それぞれが各サブエア供給流路59(図2)に連通可能とされる。シールベース35には、更に、各リング溝63の個数に対応して複数本(例えば3本)のサブエア流路60が放射状に等間隔に形成される。それぞれのサブエア流路60が各リング溝63に連通して設けられる。これらのサブエア流路60のそれぞれには、シールベース35の外周端部において吹出口64が形成される。この吹出口64は、図5に示すように、シール部材33の拡張時にこのシール部材33によって閉塞され、シール部材33の収縮時に開放される位置に設けられる。

【0049】

図2に示すエアジョイント15に備えられたサブエア継手58から導入される流体としてのエアは、サブエア供給流路59を通り、シール治具13(図5)のリング溝63及びサブエア流路60を経て吹出口64から吹き出し可能に設けられる。この吹出口64からのエアの吹き出しは、図5(B)に示すように、シール部材33の収縮時に吹出口64がシール部材33により閉塞されず開放されているときに実施される。このときには、サブエア流路60、サブエア供給流路59及びサブエア継手58のエア圧が低くなる。これに対し、シール部材33の拡張時には、図5(A)に示すように、吹出口64がシール部材33により閉塞されてエアが吹出口64から吹き出されず、サブエア流路60、サブエア供給流路59及びサブエア継手58内のエア圧が上昇する。

【0050】

図2に示すエア圧センサ61は、例えば複数本のサブエア継手58へそれぞれエアを導く複数本、例えば3本のサブエア供給配管65に配置されて、上述のサブエア流路60のエア圧を検出する。このエア圧の検出値によって、シール治具13のシール部材33の拡張または収縮を確認することが可能となる。つまり、シール部材33が拡張してシリンダブロック1のシリンダ内周面3に接触し、このシリンダ内周面3を液密にシールしている状態であるか、またはシール部材33が収縮して、シリンダブロック1のシリンダ内周面3に接触せず、このシリンダ内周面3がシールされていない状態であるかを確認することが可能となる。

【0051】

シール部材33の拡張、収縮によるシリンダブロック1のシリンダ内周面3のシールの確認は、サブエア流路60がシールベース35(つまりシール部材33)の周方向に複数本等間隔に、例えばシール部材33の周方向に120度の等間隔で3本形成されているので、シール部材33の全周に亘ってなされる。これにより、シール部材33の周方向の一部に劣化や亀裂、破損が発生して、その箇所以外ではシール部材33の拡張が正常になされるが、亀裂等が発生した箇所ではシール部材33の拡張が不充分となって、シリンダブロック1のシリンダ内周面3に接触していない場合にも、このシール部材33の周方向の拡張、収縮状況を確認して、シリンダ内周面3のシールを確認することが可能となる。

【0052】

図2に示す制御回路62は、エア圧センサ61からの検出値を取り込んで、送液ポンプ24A、24B及び電源装置30の駆動を制御する。つまり、制御回路62は、エア圧センサ61からの検出値が所定値よりも高い場合に、シール治具13のシール部材33が拡張してシリンダブロック1のシリンダ内周面3に接触し、このシリンダ内周面3におけるクランクケース面5側のシールが良好になされていると判断する。このとき、制御回路62は、送液ポンプ24Aまたは24Bを起動して処理液を、シリンダ内周面3と電極12の外周面とにより区画された隙間流路27へ供給し、その後、電源装置30を駆動して電極12へ給電し、シリンダ内周面3にめっき前処理(電解エッチング処理、陽極酸化処理)またはめっき処理を実施させる。

【0053】

制御回路62は、エア圧センサ61からの検出値が所定値以下の場合には、シール治具13のシール部材33が適正に拡張せずまたは収縮して、シリンダ内周面3に接触していず、このシリンダ内周面3のシールが不完全であると判断して、送液ポンプ24A、24B及び電源装置30を駆動せず、またはこれらの駆動中にはこれらの駆動を中止する。

【0054】

ところで、図4に示すように、ワーク保持治具14には、ジョイント用シリンダ29に隣接して、めっき前処理またはめっき処理中のシリンダブロック1の温度を測定する温度センサ69が設置されている。この温度センサ69は、シリンダブロック1のシリンダ内周面3近傍の温度、例えばシリンダブロック1のクランクケース内面7の温度が測定される。この温度センサ69により測定されたシリンダブロック1の温度が、めっき前処理(電解エッチング処理または陽極酸化処理;特に電解エッチング処理)に適した温度であるシリンダブロック1に対して、前記めっき前処理が施される。

【0055】

つまり、温度センサ69は、第一に、電解エッチング処理の開始時点において、シリンダブロック1が所定温度以上に達しているかを確認するために設置される。ここで、上記所定温度は、シリンダブロック1の温度がめっき処理(特に電解エッチング処理)の処理液温度よりも低い場合でも、それらの温度差が10℃以内、好ましくは5℃以内であることである。具体的には例えば、電解エッチング処理の処理液温度が80℃である場合、予備加温(後述)後のシリンダブロック1の温度は70℃以上となっているのが良く、できれば75℃以上となっていることが好ましい。仮にシリンダブロック1の温度が70℃以下であった場合には、そのまま電解エッチング処理を行ってもエッチング不足となってめっき皮膜の密着性が低下するため、後述の予備加温工程をやり直す必要がある。尚、温度センサ69は、クランクケース内面7に温度センサ69を接触させて測定しているが、測定位置は被処理面であるシリンダ内周面3にできるだけ近い位置が好ましい。

【0056】

また、この温度センサ69は、第二に、電解エッチング処理、陽極酸化処理またはめっき処理中のシリンダブロック1の温度測定にも使用できる。シリンダブロック1への通電による発熱反応によってシリンダブロック1の温度が異常に高温となる場合があるが、シリンダブロック1の温度を常時測定することで、シリンダブロック1の異常な温度上昇を検知することができる。但し、電源装置30による通電中にシリンダブロック1の温度を測定する場合には、温度センサ69へ電流がリークしないように、クランクケース内面7と接触する温度センサ69の先端部に、非導電性の樹脂カバーなどを取り付けることが好ましい。

【0057】

次に、シリンダブロック1のシリンダ内周面3に施されるめっき前処理及びめっき処理の処理工程について詳説する。

【0058】

この処理工程は、脱脂・加温処理、電解エッチング処理、陽極酸化処理、めっき処理の4工程で構成されている。

【0059】

最初の脱脂・加温工程では、シリンダブロック1に対して脱脂加温装置にて脱脂処理、水洗処理、予備加温処理を順次行う。脱脂処理は、処理液として脱脂剤20〜50g/l(リットル)の水溶液を用い、液温度40〜80℃、処理時間0.5〜3分間で、シリンダブロック1全体を処理液に浸漬する。浸漬時にシリンダブロック1を揺動し、超音波発振機を使用することで、脱脂効果を高めることが可能となる。この脱脂処理により、シリンダブロック1に付着した油や汚れを除去できる。水洗処理は、室温〜80℃の水を用い、0.5〜3分間シリンダブロック1全体を水洗水に浸漬し洗浄する。予備加温処理は、50〜90℃の温水を用い、0.5〜3分間シリンダブロック1全体を温水に浸漬し加温する。予備加温を行うことで、シリンダブロック1は均一に所定温度まで加温されるため、特に、電解エッチング処理時間の短縮及びエッチング量の均一化が可能になる。

【0060】

次に、シリンダブロック1のシリンダ内周面3を、電解エッチング処理装置として機能する処理装置10を用いて電解エッチング処理する。この電解エッチング処理の詳細条件は、例えば、処理液はリン酸100〜500g/l(リットル)を用い、処理液温度60〜90℃、処理時間0.5〜3分間、処理液流速10〜50cm/秒、通電条件10〜80A/dm2で処理を行う。電解エッチングを行うことで、シリンダ内周面3に付着した不純物や酸化膜を除去すると共に、アルミ合金中の共晶シリコンをシリンダ内周面3の表面に突出させ、更にシリンダ内周面3を粗面にして、アンカー効果によりめっき皮膜の密着性が高められる。電解エッチング処理後に、シリンダブロック1は洗浄されて陽極酸化工程へ搬送される。

【0061】

次に、陽極酸化工程で、シリンダブロック1のシリンダ内周面3を、陽極酸化処理装置として機能する処理装置10を用いて陽極酸化処理する。この陽極酸化処理の詳細条件は、例えば、処理液はリン酸5〜70g/l(リットル)を用い、処理液温度30〜70℃、処理時間0.5〜3分間、処理液流速10〜50cm/秒、通電条件5〜30A/dm2で処理を行う。これにより、電解エッチングされたアルミ表面(シリンダ内周面3)の上に、厚さ数ミクロンの酸化膜が形成される。この酸化膜はポーラス状となっており、アンカー効果によって、めっき皮膜の密着性を更に向上させる効果が得られる。陽極酸化処理後に、シリンダブロック1は洗浄されてめっき工程へ搬送される。

【0062】

最後に、めっき工程で、シリンダブロック1のシリンダ内周面3に対して、めっき処理装置として機能する処理装置10を用いてめっき処理を実施する。このめっき装置では、電極がプラス極、シリンダブロック1がマイナス極となるように、弱→中→強の3段階のステップで電気が供給される。処理液は硫酸ニッケル300〜700g/l(リットル)を用い、処理液温度40〜80℃、処理時間5〜10分間、処理液流速50〜80cm/秒、通電条件10〜30A/dm2×0.5〜1分間(弱)→30〜70A/dm2×0.5〜1分間(中)→80〜120A/dm2×4〜8分間(強)で処理を行う。これにより、シリンダブロック1のシリンダ内周面3に所定のめっき皮膜が形成される。

【0063】

上述の電解エッチング処理、陽極酸化処理においては、図6に示すように、処理液は前述のごとく、シリンダ内周面3と電極12との隙間流動27内を、鉛直下方(ヘッド面4側)から鉛直上方(クランクケース面5側)へシール治具13に向かって流れ、スリット26を経て電極内流路12Aへ流出する。ここで、スリット26は、シール治具13のシール下板34と電極12先端との間に形成されて、隙間流路27と電極内流路12Aとを連通する連通口であり、隙間流路27においてシール治具13に最も接近して、隙間流路27の最上位置に設けられる。

【0064】

処理液を、隙間流路27からスリット26を経て電極内流路12A内へ流出させることで、隙間流路27内に空間が発生することがなく、この隙間流路27内を処理液で確実に充填することが可能となる。更に、スリット26が隙間流路27の最上位置に設けられたので、めっき前処理時の隙間流路27内で発生した反応ガスを、スリット26を経て電極内流路12Aへ排出することが可能となる。

【0065】

また、スリット26の流路断面積を規定するスリット26の幅Mは、隙間流路27の流路断面積を規定する隙間流路27の幅Nよりも小さく設定される。これにより、隙間流路27内を流れる処理液の内圧が高められるので、この隙間流路27内で発生した反応ガスがスリット26を経て効果的に電極内流路12Aへ押し出されて排出される。具体的には、隙間流路27の幅Nが5〜10mmであるのに対し、スリット26の幅Mは2〜4mmに設定される。

【0066】

更に、隙間流路27、スリット26及び電極内流路12A内を流れる処理液の流速は10cm/秒以上に設定され、好ましくは20cm/秒以上に設定される。処理液の流速を上述のように設定することで、めっき前処理(電解エッチング処理または陽極酸化処理)時に隙間流路27内で発生した反応ガスを処理液の流れに伴って電極内流路12A内へ排出させることが可能となる。

【0067】

具体的な事例を図7〜図8に示す。

【0068】

図7は、電解エッチング処理において、電流を200A一定として処理液流速を5〜50cm/秒の範囲で変化させた場合の電圧の推移を示している。処理液流速5cm/秒においては、処理の途中から急激に電圧が上昇しており、隙間流路27からの反応ガスが排出されず滞留したことで、良好な処理ができていないことが分かる。図8には、上記条件で電解エッチングを実施したときのめっき皮膜の密着性を、シリンダ内周面3のクランクケース面5側位置、ヘッド面4側位置、シリンダ内周面3におけるこれらの中間位置において示した。処理液流速5cm/秒では、クランクケース面5側位置において密着性が著しく低下しており、反応ガスが隙間流路27に滞留したことによるエッチング不足の不具合が、密着性に影響を及ぼしていることが分かる。処理液の流速を速くすることで、密着不良は改善され、流速20cm/秒以上ではシリンダ内周面3の全域の密着性が良好となる。

【0069】

図9は、陽極酸化処理において、電流を50A一定として処理液流速を変化させた場合の電圧の推移を示している。処理液流速5cm/秒においては、処理開始時点から急激に電圧が上昇しており、反応ガスが処理開始時点から隙間流路27内に滞留して、正常な処理ができていないことが分かる。また、処理液流速10cm/秒においても処理の途中から電圧が次第に上昇しており、隙間流路27に反応ガスが滞留している影響と考えられる。但し、この処理液流速10cm/秒の場合には、陽極酸化処理が必ずしも不良とまでは言えない。

【0070】

以上のことから、めっき前処理(電解エッチング処理、陽極酸化処理)においては、処理液の流速は10cm/秒以上がよく、20cm/秒以上とすることが好ましい。

【0071】

以上のように構成されたことから、本実施の形態によれば、次の効果(1)〜(5)を奏する。

【0072】

(1)シリンダブロック1のシリンダ内周面3のクランクケース面5側端部がシール治具13によりシールされて、シリンダ内周面3がめっき前処理されるので、前記シール治具13によって、めっき前処理時に発生する反応ガスの作業環境への放出を抑制できると共に、処理液がシリンダ内周面3以外の箇所へ流出することも防止できる。

【0073】

反応ガスが有毒ガスである場合には、作業環境への反応ガスの放出抑制によって、めっき前処理を実施する処理装置10を含めた設備の腐食を防止できると共に、作業者の安全を確保することができる。

【0074】

また、シリンダブロック1のシリンダ内周面3以外の箇所への処理液の流出を防止することで、めっき処理すべきシリンダ内周面3以外の箇所の腐食や汚染を防止できると共に、処理液の持ち出し量(使用量)を最小限にすることができる。

【0075】

(2)シリンダブロック1のシリンダ内周面3と電極12間の隙間流路27内をシール治具13へ向かって流れる処理液が、シール治具13に最も接近した位置、つまり隙間流路27の最上位置のスリット26を経て電極内流路12Aに流出するので、隙間流路27内にて発生した反応ガスを電極内流路12Aへ排出できる。このため、隙間流路27内に反応ガスが滞留することを抑制して、通電不良や、処理液が隙間流路27内に充填されないことなどの不具合を防止でき、シリンダ内周面3全域を良好にめっき前処理することができる。

【0076】

(3)スリット26の流路断面積(例えば幅M)が隙間流路27の流路断面積(例えば幅N)よりも小さく設定されたので、隙間流路27内を流れる処理液の内圧が高められる、これにより、隙間流路27内で発生した反応ガスを、スリット26を経て効果的に電極内流路12Aへ押し出して排出できる。この結果、隙間流路27内に反応ガスが滞留することを防止でき、通電不良などを防止して、シリンダ内周面3全域を良好にめっき前処理することができる。

【0077】

(4)隙間流路27、スリット26及び電極内流路12Aを流れる処理液の流速が10cm/秒以上(好ましくは20cm/秒以上)に設定されたので、めっき前処理時に隙間流路27内で発生した反応ガスを、処理液の流れと共に電極内流路12Aへ排出できる。この結果、隙間流路27内に反応ガスが滞留することを確実に防止でき、通電不良などを防止して、シリンダ内周面3の全域に良好なめっき前処理を施すことができる。

【0078】

(5)めっき前処理(特に電解エッチング処理)時に温度センサ69によって、シリンダ内周面3近傍のシリンダブロック1の温度(例えばクランクケース内面7の温度)を測定して、このめっき前処理に適した温度のシリンダブロック1に対してめっき前処理を施すので、めっき皮膜の密着性が良好となるめっき前処理を実施できる。また、めっき前処理及びめっき処理時に温度センサ69によってシリンダブロック1の温度を測定することで、処理中のシリンダブロック1の異常な温度上昇を検知して対処することができ、安全性を向上させることができる。

【図面の簡単な説明】

【0079】

【図1】本発明に係るシリンダブロックのめっき前処理装置における一実施の形態が適用された処理装置を示す全体正面図。

【図2】図1の処理装置における電極及びエアジョイント周りを示す断面図。

【図3】図2のエアシリンダとシール治具との非結合状態(待機状態)を示す断面図。

【図4】図2のエアジョイントとシール治具との結合状態を、エアジョイント用シリンダと共に示す断面図。

【図5】図2のシール治具を示し、(A)はシール部材の拡張状態を示す断面図、(B)はシール部材の収縮状態を示す断面図。

【図6】図2のシール治具でシール部材が拡張した状態におけるシール治具付近を示す拡大断面図。

【図7】処理液の流速を変化させた場合の電解エッチング処理時における電圧の推移を示すグラフ。

【図8】電解エッチング処理時に処理液の流速を変化させたときのめっき皮膜の密着性を示す図表。

【図9】処理液の流速を変化させた場合の陽極酸化処理時における電圧の推移を示すグラフ。

【図10】従来のめっき前処理が行われている状況を示す説明図。

【図11】従来のめっき前処理が行われている他の状況を示す説明図。

【符号の説明】

【0080】

1 シリンダブロック

2 シリンダ

3 シリンダ内周面

4 ヘッド面(他端)

5 クランクケース面(一端)

10 処理装置

12 電極

12A 電極内流路

13 シール治具

26 スリット(連通口)

27 隙間流路

69 温度センサ

M スリットの幅(流路断面績)

N 隙間流路の幅(流路断面績)

【特許請求の範囲】

【請求項1】

シリンダブロックにおけるシリンダのシリンダ内周面の一端側をシール治具がシールして、前記シリンダ内周面に処理液を導き、このシリンダ内周面に対向配置された電極の作用で、前記シリンダ内周面をめっき前処理するシリンダブロックのめっき前処理装置であって、

前記シリンダ内周面と前記電極間に隙間流路が形成され、前記電極に電極内流路が形成され、前記隙間流路が、前記シール治具に最も接近して設けられた連通口を経て前記電極内流路に連通され、

前記隙間流路内を前記シール治具へ向かって流れる処理液が、前記連通口を経て前記電極内流路へ流出可能に構成されたことを特徴とするシリンダブロックのめっき前処理装置。

【請求項2】

前記連通口の流路断面積が、前記隙間流路の流路断面積よりも小さく設定されたことを特徴とする請求項1に記載のシリンダブロックのめっき前処理装置。

【請求項3】

前記隙間流路及び電極内流路を流れる処理液の流速が10cm/秒以上であることを特徴とする請求項1に記載のシリンダブロックのめっき前処理装置。

【請求項4】

前記めっき前処理中にシリンダ内周面近傍のシリンダブロックの温度を測定する温度センサを備えたことを特徴とする請求項1に記載のシリンダブロックのめっき前処理装置。

【請求項5】

シリンダブロックにおけるシリンダのシリンダ内周面の一端側をシール治具がシールして、前記シリンダ内周面に処理液を導き、このシリンダ内周面に対向配置された電極の作用で、前記シリンダ内周面をめっき前処理するシリンダブロックのめっき前処理方法であって、

前記シリンダ内周面と前記電極間の隙間流路内を前記シール治具へ向かって流れる処理液を、前記シール治具に最も接近した位置から、前記電極に形成された電極内流路へ流出させることを特徴とするシリンダブロックのめっき前処理方法。

【請求項6】

前記隙間流路及び電極内流路を流れる処理液の流速が10cm/秒以上であることを特徴とする請求項5に記載のシリンダブロックのめっき前処理方法。

【請求項7】

前記めっき前処理中にシリンダ内周面近傍のシリンダブロックの温度を温度センサにて測定し、めっき前処理に適した温度の前記シリンダブロックに対してめっき前処理を実施することを特徴とする請求項5に記載のシリンダブロックのめっき前処理方法。

【請求項1】

シリンダブロックにおけるシリンダのシリンダ内周面の一端側をシール治具がシールして、前記シリンダ内周面に処理液を導き、このシリンダ内周面に対向配置された電極の作用で、前記シリンダ内周面をめっき前処理するシリンダブロックのめっき前処理装置であって、

前記シリンダ内周面と前記電極間に隙間流路が形成され、前記電極に電極内流路が形成され、前記隙間流路が、前記シール治具に最も接近して設けられた連通口を経て前記電極内流路に連通され、

前記隙間流路内を前記シール治具へ向かって流れる処理液が、前記連通口を経て前記電極内流路へ流出可能に構成されたことを特徴とするシリンダブロックのめっき前処理装置。

【請求項2】

前記連通口の流路断面積が、前記隙間流路の流路断面積よりも小さく設定されたことを特徴とする請求項1に記載のシリンダブロックのめっき前処理装置。

【請求項3】

前記隙間流路及び電極内流路を流れる処理液の流速が10cm/秒以上であることを特徴とする請求項1に記載のシリンダブロックのめっき前処理装置。

【請求項4】

前記めっき前処理中にシリンダ内周面近傍のシリンダブロックの温度を測定する温度センサを備えたことを特徴とする請求項1に記載のシリンダブロックのめっき前処理装置。

【請求項5】

シリンダブロックにおけるシリンダのシリンダ内周面の一端側をシール治具がシールして、前記シリンダ内周面に処理液を導き、このシリンダ内周面に対向配置された電極の作用で、前記シリンダ内周面をめっき前処理するシリンダブロックのめっき前処理方法であって、

前記シリンダ内周面と前記電極間の隙間流路内を前記シール治具へ向かって流れる処理液を、前記シール治具に最も接近した位置から、前記電極に形成された電極内流路へ流出させることを特徴とするシリンダブロックのめっき前処理方法。

【請求項6】

前記隙間流路及び電極内流路を流れる処理液の流速が10cm/秒以上であることを特徴とする請求項5に記載のシリンダブロックのめっき前処理方法。

【請求項7】

前記めっき前処理中にシリンダ内周面近傍のシリンダブロックの温度を温度センサにて測定し、めっき前処理に適した温度の前記シリンダブロックに対してめっき前処理を実施することを特徴とする請求項5に記載のシリンダブロックのめっき前処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2010−84186(P2010−84186A)

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願番号】特願2008−254076(P2008−254076)

【出願日】平成20年9月30日(2008.9.30)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願日】平成20年9月30日(2008.9.30)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

[ Back to top ]