シリンダヘッドガスケットとその製造方法

【解決手段】 シリンダヘッドガスケット1は、第1基板6と第2基板7との間に配置された中間基板8と、この中間基板8の上面8aに固着された環状のシム11とを備えている。シム11よりも外方側となる中間基板8の上面8aは、コーティング材17で被覆されている。

シリンダヘッド2とシリンダブロック3との間にシリンダヘッドガスケット1を装着した際に、シム11の外周縁11aの隣接位置に生じる空間21の容積を上記コーティング材17の厚さ分だけ従来よりも減少させることができる。

【効果】 水孔13から空間21内に浸入する水の量を減少させることができ、空間21内の水が水蒸気となった際にシリンダヘッドガスケット1が損傷するのを抑制できる。

シリンダヘッド2とシリンダブロック3との間にシリンダヘッドガスケット1を装着した際に、シム11の外周縁11aの隣接位置に生じる空間21の容積を上記コーティング材17の厚さ分だけ従来よりも減少させることができる。

【効果】 水孔13から空間21内に浸入する水の量を減少させることができ、空間21内の水が水蒸気となった際にシリンダヘッドガスケット1が損傷するのを抑制できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はシリンダヘッドガスケットとその製造方法に関し、より詳しくは、少なくとも上下一対の基板の間に中間基板とシムとを介在させるようにしたシリンダヘッドガスケットとその製造方法に関する。

【背景技術】

【0002】

従来、上下の基板の間に中間基板とシムとを介在させたシリンダヘッドガスケットは知られている(例えば特許文献1)。こうした中間基板とシムとを備えた従来のシリンダヘッドガスケットは、多くエンジンに採用されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−210889号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、従来のシリンダヘッドガスケットにおいては、図4に示したように、シムの外方側の位置に冷却水用の水孔が穿設されており、シリンダヘッドガスケットをエンジンに装着、運転状態においては上記水孔を冷却水が流通することになる。その際に、エンジンの爆発圧力によりシリンダヘッドとシリンダブロック間が開いて冷却水が上記水孔の縁部から各基板と中間基板との隙間に浸入し、その後、該隙間に浸入した水はシムの外周縁の隣接位置に生じた環状の空間まで浸入する。ここで、高温の燃焼室孔の熱が伝導されて上記空間内の水は加熱されて水蒸気となり、その水蒸気により隣り合う燃焼室孔間に位置するゴム皮膜が剥離したり、ゴム皮膜の劣化が進行して損傷し、そこからシール漏れが生じるという問題があった。

また、アルコール系燃料を用いるエンジンの場合には、燃焼ガス中に酸性物質が発生しやすいために、アルコール系燃料を用いるエンジンに装着されたシリンダヘッドガスケットにおいては、各基板やシム等の構成部材が酸性物質によって腐食しやすいという問題もあった。

【課題を解決するための手段】

【0005】

上述した事情に鑑み、請求項1に記載した本発明は、上方側の第1基板と、下方側の第2基板と、上記第1基板と第2基板との間に配置された中間基板と、上記各基板にわたって穿設された燃焼室孔を囲繞し、かつ上記中間基板と上記第1基板との間に配置された環状のシムと、該シムよりも放射方向の外方側となる上記各基板にわたって穿設された水孔とを備えて、シリンダヘッドとシリンダブロックとの間に挟持されて、それらの間のシールを維持するシリンダヘッドガスケットにおいて、

上記シムの外周縁よりも外方となる上記中間基板の上面をコーティング材で被覆して、シリンダヘッドとシリンダブロックとの間にシリンダヘッドガスケットが挟持された際にシリンダヘッド側の基板と中間基板間の隙間を減少させ、上記シムの外周縁の隣接位置に生じる環状の空間の容積を減少させたものである。

また、請求項6に記載した本発明は、上方側の第1基板と、下方側の第2基板と、上記第1基板と第2基板との間に配置される中間基板と、上記各基板にわたって穿設された燃焼室孔を囲繞し、かつ上記中間基板の上面に固着される環状のシムと、該シムよりも外方側となる上記各基板にわたって穿設された水孔とを備えて、シリンダヘッドとシリンダブロックとの間に挟持されて、それらの間のシールを維持するシリンダヘッドガスケットの製造方法であって、

上記中間基板の上面と下面の全域をコーティング材で被覆し、その後、上記シムが固着される領域について上記中間基板の上面からコーティング材を削除し、 次に、該コーティング材が除去されて露出した中間基板の上面に上記シムを固着させるとともに、該シムの外周縁に上記コーティング材の内周縁を密着させるようにしたものである。

【発明の効果】

【0006】

上記請求項1の構成によれば、シリンダヘッド側の基板と中間基板間の隙間を減少させ、また、シムの外周縁に隣接して生じる環状の空間を減少させることができるので、該環状の空間に浸入する水の量を従来よりも減少させることができる。そのため、上記空間内に浸入した水が加熱されて水蒸気となる量を従来よりも減少させることができる。したがって、水蒸気によってシリンダヘッドガスケットが損傷することを抑制して、寿命の長いシリンダヘッドを提供することができる。

また、請求項6の構成によれば、中間基板の上面の所定位置にシムを固着することができるとともに、シムの外周縁にコーティング材の内周縁を容易に密着させることができる。

【図面の簡単な説明】

【0007】

【図1】本発明の一実施例を示す要部の平面図。

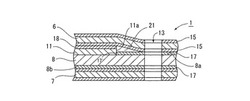

【図2】図1のII―II線に沿う要部の拡大断面図。

【図3】図2に示したシリンダヘッドガスケットがシリンダヘッドとシリンダブロックとの間に挟持された際の要部の拡大断面図。

【図4】従来技術のシリンダヘッドガスケットがシリンダヘッドとシリンダブロックとの間に挟持された際の要部の拡大断面図。

【図5】本発明の第2実施例を示す断面図。

【図6】図5に示したシリンダヘッドガスケットがシリンダヘッドとシリンダブロックとの間に挟持された際の要部の拡大断面図。

【図7】本発明の第3実施例を示す断面図。

【図8】本発明の第4実施例を示す断面図。

【図9】本発明の第5実施例を示す断面図。

【図10】本発明の第6実施例を示す断面図。

【発明を実施するための形態】

【0008】

以下図示実施例について本発明を説明すると、図1ないし図2において、1はシリンダヘッドガスケットであり、このシリンダヘッドガスケット1は、エンジンのシリンダヘッド2とシリンダブロック3との間に挟持されて両者の間をシールするようになっている。

本実施例のシリンダヘッドガスケット1は、上方側に配置されてシリンダヘッド2の下面2Aと当接する第1基板6と、下方側に配置されてシリンダブロック3の上面3Aと当接する第2基板7と、それら両基板6、7の間に配置された中間基板8と、各燃焼室孔9を囲繞して上記中間基板8上に固着された複数の環状をしたシム11とを備えている。

本実施例では、各基板6〜8の材料としてSUS301−Hを用いており、シム11の材料としてSUS304-1/2を用いている。

【0009】

上記第1基板6、第2基板7および中間基板8には、シリンダブロック3の各シリンダボア3Bの位置に合わせて上記各燃焼室孔9が穿設されており、各燃焼室孔9の内径は、シリンダーボア3Bの内径と略同じ寸法に設定されている。

図1に示すように、各基板6〜8には、締結ボルトを挿通するための複数のボルト孔12と、冷却水を流通させるための複数の水孔13とが穿設されており、さらに、各基板6〜8の所要位置には潤滑油を流通させるための油孔14が穿設されている。

第1基板6と第2基板7および中間基板8の板厚は同一に設定されている。また、シム11の板厚は、両基板6,7および中間基板8の0.5倍程度の厚さになっている。

【0010】

上方の第1基板6と下方の第2基板7には、上記環状のシム11が配置された範囲内においてそれぞれフルビード6a、7aが形成されている。シリンダヘッド2の下面2Aに当接する第1基板6のフルビード6aは、シリンダヘッド2の下面2Aに向けて突出するように形成されており、他方、シリンダブロック3の上面3Aに当接する第2基板7のフルビード7aは、シリンダブロック3の上面3Aに向けて突出するように形成されている。上記各フルビード6a、7aは、それぞれ各燃焼室孔9を無端状に囲繞して環状に形成されている。

上記水孔13は、フルビード6a、7aよりも放射方向外方側の位置に形成されており、本実施例のシム11は燃焼室孔9の位置から水孔13の隣接内方側の位置にわたって設けられている。

さらに、第1基板6および第2基板7には、それらの輪郭に沿って、つまり、シリンダヘッドガスケット1の略輪郭に沿って無端状の外側ハーフビード6b、7bが突設されている。

第1基板6の上面と下面の全域は、同一厚さのゴムのコーティング材15によって被覆されている。このコーティング材15の材料としては、フッ素、ニトリル系等のゴムを用いている。また、第2基板7の上面と下面の全域も、第1基板6のものと同様にコーティング材16によって被覆されている。上記コーティング材15、16は、それぞれ両基板6,7のヘタリを防止し、シール性を向上させるために設けられている。

【0011】

しかして、本実施例の特徴は、シリンダヘッドガスケット1を締結ボルトによってシリンダヘッド2とシリンダブロック3との間に挟持した際に、シム11の外周縁11aの隣接箇所に生じる環状の空間21を減少させるために、シム11よりも放射方向外方となる中間基板8の上面8aをコーティング材17で被覆したものである(図3参照)。

すなわち、中間基板8は全域を同一厚さで平坦に形成されており、前述したように各燃焼室孔9を囲繞して中間基板8の上面8aには環状のシム11が予め固着されている。そして、中間基板8の下面8bの全域はコーティング材17によって同一厚さで被覆されている。また、中間基板8の上面8aにおける各シム11の外周縁11aよりも外方側となる領域は、下面側と同様にコーティング材17によって被覆されている。コーティング材17の材質は前述したコーティング材15、16と同じゴムを採用している。本実施例においては、シム11の外周縁11aに対して上面8aのコーティング材17の内周縁17’が隙間なく当接する構成となっている。

シム11の下面は露出した状態の中間基板8の上面8Aに直接重合させた状態で固着されている。また、シム11の上面の全域は、均一の肉厚でゴム製のコーティング材18によって被覆されている。このコーティング材18は、上方側の第1基板6との密着性とシール性の向上のために配置されている。シム11のコーティング材18の厚さは、前述した中間基板8側のコーティング材17の厚さよりも薄いものを採用している。

そして、図2に示した各基板6〜8とシム11とを重合させた状態において、各基板6〜8の所要位置を例えばかしめ、溶接、グロメット等の所要の連結手段により一体に連結することで本実施例のシリンダーヘッドガスケット1が完成するようになっている。

【0012】

ここで、上述したようにシム11を中間基板8の上面8aに固着し、かつシム11よりも外方の上面8aをコーティング材17で被覆するための製造工程を説明する。

すなわち、先ず、中間基板8の上面8a、下面8bの全域をコーティング材17によって被覆する。

次に、中間基板8の上面8aにおけるシム11が重合される予定の領域について、上記コーティング材17をウォータージェット、レーザー等で環状に除去する。それにより、そのコーティング材17を除去した上面8aの部分が環状に露出する。

その後、上面に予めコーティング18を固着したシム11の下面を、上記露出した上面8aの環状の部分に上から重合させて溶接する。

これにより、シム11が中間基板8の上面8aに燃焼室11を囲繞した状態で一体に固着される。そして、それにより、シム11の外周縁11aにコーティング材17の内周縁17’が当接して密着する。本実施例では、このようにしてシム11を中間基板8の上面8aに一体に固着するようにしている。本実施例では、上述した製造工程を採用することにより、シム11を中間基板8の上面8aの所定位置に容易にかつ正確に固着することができる。

上述したようにして、シム11を中間基板8の上面8aに固着した後に、各基板6〜8を前述したように連結手段により一体に連結することにより、本実施例のシリンダヘッドガスケット1が完成する。

【0013】

以上のようにして製造されたシリンダヘッドガスケット1をシリンダヘッド2とシリンダーブロック3との間に介在させて図示しない締結ボルトによってそれらを締結すると、シリンダヘッドガスケット1が強く上下から挟持されるので、該シリンダヘッドガスケット1によってシリンダヘッド2とシリンダブロック3との間のシールが維持されるようになっている。

そして、このようにシリンダヘッド2とシリンダブロック3との間に挟持された状態におけるシリンダヘッドガスケット1は、図4の従来技術でも指摘したように、シム11の外周縁11aの隣接箇所に断面が三角形で円周方向に連続する環状の空間21が生じる(図3参照)。

このとき、本実施例では、シム11よりも外方となる中間基板8の上面8aにコーティング材17が設けられているので、少なくともコーティング材17の厚さ分だけ中間基板8の上面8aと第1基板6の下面との隙間を減少させることができる。それにより、本実施例によれば、図4に示した従来よりも空間21の断面積を減少させることができる。つまり、本実施例によれば、空間21の容積を従来のものよりも減少させることができる(図3、図4参照)。

そのため、第1基板6と中間基板8との隙間を介して水孔13内の水が上記環状の空間21内に浸入した際に、該空間21内に浸入する水の量を従来よりも減少させることができる。それはつまり、空間21内の水が加熱されて水蒸気となる量が従来よりも減少したことになり、該水蒸気によってシリンダヘッドガスケット1における隣合う燃焼室孔9、9の間の箇所等が腐食したり、損傷することを抑制することができる。したがって、本実施例によれば、従来と比較して寿命の長いシリンダヘッドガスケット1を提供することができる。

なお、上記実施例においては、シム11の外周縁11aとコーティング材17の内周縁17’とが密着するように構成して、それらの間に間隙が生じないように構成しているが、コーティング材17の内周縁17’をシム11の外周縁11aから離隔させるように構成しても良い。その場合には、コーティング材17の内周縁17’とシム11の外周縁11aとの間に位置する中間基板8の上面8aが細い環状に露出した状態となる。

【0014】

次に図5ないし図6は本発明の第2実施例を示したものであり、この第2実施例は上述した第1実施例のシリンダヘッドガスケット1においてシム11の上面のコーティング材18を省略したものである。その他の構成は上記第1実施例と同一であり、上記第1実施例と対応する部材には同一の番号を付している。この第2実施例のシリンダヘッドガスケット1においても、上記第1実施例と同様の作用・効果を得ることができる。しかも、この第2実施例においては、中間基板8の上面8aのコーティング材17の厚さを、シム11の上面のコーティング材18を省略した分だけ実質的に減少させることが出来る。

【0015】

次に、図7は本発明の第3実施例としてのシリンダヘッドガスケット1を示したものである。この第3実施例は、上記第1実施例のシリンダヘッドガスケット1において、中間基板8における下面8bのコーティング材17を省略し、下面8bを露出させたものである。その他の構成は上記第1実施例と同じであり、第1実施例と対応する部材には同一番号を付している。このような第3実施例のシリンダヘッドガスケット1であっても、上記第1実施例と同様の作用・効果を得ることができる。

【0016】

次に図8は本発明の第4実施例としてのシリンダヘッドガスケット1を示したものである。この第4実施例は、図7に示した第3実施例のシリンダヘッドガスケット1において、シム11の上面のコーティング材18を省略したものであり、その他の構成は上記第3実施例と同じである。この第4実施例において第3実施例と対応する部材には同一番号を付している。このような第4実施例のシリンダヘッドガスケット1であっても、上記第1実施例と同様の作用・効果を得ることができる。

【0017】

次に図9は本発明の第5実施例を示したものである。この第5実施例は、シム11の幅(外径)を上記第1実施例のものよりも大きくして、シム11の外周縁11aが水孔13まで到達するように構成したものである。その他の構成は上記第1実施例と同じであり、第1実施例と対応する部材には同一番号を付している。このような第5実施例のシリンダヘッドガスケット1であっても、上記第1実施例と同様の作用・効果を得ることができる。

しかも、この第5実施例においては、シム11の幅(外径)は上記第1実施例から第4実施例のものよりも大きいので、燃焼室孔9を囲繞する各基板6〜8の間への水孔13からの水の浸入を防止しやすくなり、それによってシリンダヘッドガスケット1のシール性を一層向上させることができる。

【0018】

さらに、図10は本発明の第6実施例としてのシリンダヘッドガスケット1を示したものである。この第6実施例は、図9に示した第5実施例のシリンダヘッドガスケット1において、シム11の上面のコーティング材18を省略したものであり、その他の構成は上記第5実施例と同じである。なお、この第6実施例において第5実施例と対応する部材には同一番号を付している。このような第6実施例のシリンダヘッドガスケット1であっても、上記第1実施例および第5実施例と同様の作用・効果を得ることができる。

【符号の説明】

【0019】

1‥シリンダヘッドガスケット 2‥シリンダヘッド

3‥シリンダブロック 6‥第1基板

7‥第2基板 8‥中間基板

9‥燃焼室孔 11‥シム

11a‥外周縁 13‥水孔

17‥コーティング材 18‥コーティング材

【技術分野】

【0001】

本発明はシリンダヘッドガスケットとその製造方法に関し、より詳しくは、少なくとも上下一対の基板の間に中間基板とシムとを介在させるようにしたシリンダヘッドガスケットとその製造方法に関する。

【背景技術】

【0002】

従来、上下の基板の間に中間基板とシムとを介在させたシリンダヘッドガスケットは知られている(例えば特許文献1)。こうした中間基板とシムとを備えた従来のシリンダヘッドガスケットは、多くエンジンに採用されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−210889号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、従来のシリンダヘッドガスケットにおいては、図4に示したように、シムの外方側の位置に冷却水用の水孔が穿設されており、シリンダヘッドガスケットをエンジンに装着、運転状態においては上記水孔を冷却水が流通することになる。その際に、エンジンの爆発圧力によりシリンダヘッドとシリンダブロック間が開いて冷却水が上記水孔の縁部から各基板と中間基板との隙間に浸入し、その後、該隙間に浸入した水はシムの外周縁の隣接位置に生じた環状の空間まで浸入する。ここで、高温の燃焼室孔の熱が伝導されて上記空間内の水は加熱されて水蒸気となり、その水蒸気により隣り合う燃焼室孔間に位置するゴム皮膜が剥離したり、ゴム皮膜の劣化が進行して損傷し、そこからシール漏れが生じるという問題があった。

また、アルコール系燃料を用いるエンジンの場合には、燃焼ガス中に酸性物質が発生しやすいために、アルコール系燃料を用いるエンジンに装着されたシリンダヘッドガスケットにおいては、各基板やシム等の構成部材が酸性物質によって腐食しやすいという問題もあった。

【課題を解決するための手段】

【0005】

上述した事情に鑑み、請求項1に記載した本発明は、上方側の第1基板と、下方側の第2基板と、上記第1基板と第2基板との間に配置された中間基板と、上記各基板にわたって穿設された燃焼室孔を囲繞し、かつ上記中間基板と上記第1基板との間に配置された環状のシムと、該シムよりも放射方向の外方側となる上記各基板にわたって穿設された水孔とを備えて、シリンダヘッドとシリンダブロックとの間に挟持されて、それらの間のシールを維持するシリンダヘッドガスケットにおいて、

上記シムの外周縁よりも外方となる上記中間基板の上面をコーティング材で被覆して、シリンダヘッドとシリンダブロックとの間にシリンダヘッドガスケットが挟持された際にシリンダヘッド側の基板と中間基板間の隙間を減少させ、上記シムの外周縁の隣接位置に生じる環状の空間の容積を減少させたものである。

また、請求項6に記載した本発明は、上方側の第1基板と、下方側の第2基板と、上記第1基板と第2基板との間に配置される中間基板と、上記各基板にわたって穿設された燃焼室孔を囲繞し、かつ上記中間基板の上面に固着される環状のシムと、該シムよりも外方側となる上記各基板にわたって穿設された水孔とを備えて、シリンダヘッドとシリンダブロックとの間に挟持されて、それらの間のシールを維持するシリンダヘッドガスケットの製造方法であって、

上記中間基板の上面と下面の全域をコーティング材で被覆し、その後、上記シムが固着される領域について上記中間基板の上面からコーティング材を削除し、 次に、該コーティング材が除去されて露出した中間基板の上面に上記シムを固着させるとともに、該シムの外周縁に上記コーティング材の内周縁を密着させるようにしたものである。

【発明の効果】

【0006】

上記請求項1の構成によれば、シリンダヘッド側の基板と中間基板間の隙間を減少させ、また、シムの外周縁に隣接して生じる環状の空間を減少させることができるので、該環状の空間に浸入する水の量を従来よりも減少させることができる。そのため、上記空間内に浸入した水が加熱されて水蒸気となる量を従来よりも減少させることができる。したがって、水蒸気によってシリンダヘッドガスケットが損傷することを抑制して、寿命の長いシリンダヘッドを提供することができる。

また、請求項6の構成によれば、中間基板の上面の所定位置にシムを固着することができるとともに、シムの外周縁にコーティング材の内周縁を容易に密着させることができる。

【図面の簡単な説明】

【0007】

【図1】本発明の一実施例を示す要部の平面図。

【図2】図1のII―II線に沿う要部の拡大断面図。

【図3】図2に示したシリンダヘッドガスケットがシリンダヘッドとシリンダブロックとの間に挟持された際の要部の拡大断面図。

【図4】従来技術のシリンダヘッドガスケットがシリンダヘッドとシリンダブロックとの間に挟持された際の要部の拡大断面図。

【図5】本発明の第2実施例を示す断面図。

【図6】図5に示したシリンダヘッドガスケットがシリンダヘッドとシリンダブロックとの間に挟持された際の要部の拡大断面図。

【図7】本発明の第3実施例を示す断面図。

【図8】本発明の第4実施例を示す断面図。

【図9】本発明の第5実施例を示す断面図。

【図10】本発明の第6実施例を示す断面図。

【発明を実施するための形態】

【0008】

以下図示実施例について本発明を説明すると、図1ないし図2において、1はシリンダヘッドガスケットであり、このシリンダヘッドガスケット1は、エンジンのシリンダヘッド2とシリンダブロック3との間に挟持されて両者の間をシールするようになっている。

本実施例のシリンダヘッドガスケット1は、上方側に配置されてシリンダヘッド2の下面2Aと当接する第1基板6と、下方側に配置されてシリンダブロック3の上面3Aと当接する第2基板7と、それら両基板6、7の間に配置された中間基板8と、各燃焼室孔9を囲繞して上記中間基板8上に固着された複数の環状をしたシム11とを備えている。

本実施例では、各基板6〜8の材料としてSUS301−Hを用いており、シム11の材料としてSUS304-1/2を用いている。

【0009】

上記第1基板6、第2基板7および中間基板8には、シリンダブロック3の各シリンダボア3Bの位置に合わせて上記各燃焼室孔9が穿設されており、各燃焼室孔9の内径は、シリンダーボア3Bの内径と略同じ寸法に設定されている。

図1に示すように、各基板6〜8には、締結ボルトを挿通するための複数のボルト孔12と、冷却水を流通させるための複数の水孔13とが穿設されており、さらに、各基板6〜8の所要位置には潤滑油を流通させるための油孔14が穿設されている。

第1基板6と第2基板7および中間基板8の板厚は同一に設定されている。また、シム11の板厚は、両基板6,7および中間基板8の0.5倍程度の厚さになっている。

【0010】

上方の第1基板6と下方の第2基板7には、上記環状のシム11が配置された範囲内においてそれぞれフルビード6a、7aが形成されている。シリンダヘッド2の下面2Aに当接する第1基板6のフルビード6aは、シリンダヘッド2の下面2Aに向けて突出するように形成されており、他方、シリンダブロック3の上面3Aに当接する第2基板7のフルビード7aは、シリンダブロック3の上面3Aに向けて突出するように形成されている。上記各フルビード6a、7aは、それぞれ各燃焼室孔9を無端状に囲繞して環状に形成されている。

上記水孔13は、フルビード6a、7aよりも放射方向外方側の位置に形成されており、本実施例のシム11は燃焼室孔9の位置から水孔13の隣接内方側の位置にわたって設けられている。

さらに、第1基板6および第2基板7には、それらの輪郭に沿って、つまり、シリンダヘッドガスケット1の略輪郭に沿って無端状の外側ハーフビード6b、7bが突設されている。

第1基板6の上面と下面の全域は、同一厚さのゴムのコーティング材15によって被覆されている。このコーティング材15の材料としては、フッ素、ニトリル系等のゴムを用いている。また、第2基板7の上面と下面の全域も、第1基板6のものと同様にコーティング材16によって被覆されている。上記コーティング材15、16は、それぞれ両基板6,7のヘタリを防止し、シール性を向上させるために設けられている。

【0011】

しかして、本実施例の特徴は、シリンダヘッドガスケット1を締結ボルトによってシリンダヘッド2とシリンダブロック3との間に挟持した際に、シム11の外周縁11aの隣接箇所に生じる環状の空間21を減少させるために、シム11よりも放射方向外方となる中間基板8の上面8aをコーティング材17で被覆したものである(図3参照)。

すなわち、中間基板8は全域を同一厚さで平坦に形成されており、前述したように各燃焼室孔9を囲繞して中間基板8の上面8aには環状のシム11が予め固着されている。そして、中間基板8の下面8bの全域はコーティング材17によって同一厚さで被覆されている。また、中間基板8の上面8aにおける各シム11の外周縁11aよりも外方側となる領域は、下面側と同様にコーティング材17によって被覆されている。コーティング材17の材質は前述したコーティング材15、16と同じゴムを採用している。本実施例においては、シム11の外周縁11aに対して上面8aのコーティング材17の内周縁17’が隙間なく当接する構成となっている。

シム11の下面は露出した状態の中間基板8の上面8Aに直接重合させた状態で固着されている。また、シム11の上面の全域は、均一の肉厚でゴム製のコーティング材18によって被覆されている。このコーティング材18は、上方側の第1基板6との密着性とシール性の向上のために配置されている。シム11のコーティング材18の厚さは、前述した中間基板8側のコーティング材17の厚さよりも薄いものを採用している。

そして、図2に示した各基板6〜8とシム11とを重合させた状態において、各基板6〜8の所要位置を例えばかしめ、溶接、グロメット等の所要の連結手段により一体に連結することで本実施例のシリンダーヘッドガスケット1が完成するようになっている。

【0012】

ここで、上述したようにシム11を中間基板8の上面8aに固着し、かつシム11よりも外方の上面8aをコーティング材17で被覆するための製造工程を説明する。

すなわち、先ず、中間基板8の上面8a、下面8bの全域をコーティング材17によって被覆する。

次に、中間基板8の上面8aにおけるシム11が重合される予定の領域について、上記コーティング材17をウォータージェット、レーザー等で環状に除去する。それにより、そのコーティング材17を除去した上面8aの部分が環状に露出する。

その後、上面に予めコーティング18を固着したシム11の下面を、上記露出した上面8aの環状の部分に上から重合させて溶接する。

これにより、シム11が中間基板8の上面8aに燃焼室11を囲繞した状態で一体に固着される。そして、それにより、シム11の外周縁11aにコーティング材17の内周縁17’が当接して密着する。本実施例では、このようにしてシム11を中間基板8の上面8aに一体に固着するようにしている。本実施例では、上述した製造工程を採用することにより、シム11を中間基板8の上面8aの所定位置に容易にかつ正確に固着することができる。

上述したようにして、シム11を中間基板8の上面8aに固着した後に、各基板6〜8を前述したように連結手段により一体に連結することにより、本実施例のシリンダヘッドガスケット1が完成する。

【0013】

以上のようにして製造されたシリンダヘッドガスケット1をシリンダヘッド2とシリンダーブロック3との間に介在させて図示しない締結ボルトによってそれらを締結すると、シリンダヘッドガスケット1が強く上下から挟持されるので、該シリンダヘッドガスケット1によってシリンダヘッド2とシリンダブロック3との間のシールが維持されるようになっている。

そして、このようにシリンダヘッド2とシリンダブロック3との間に挟持された状態におけるシリンダヘッドガスケット1は、図4の従来技術でも指摘したように、シム11の外周縁11aの隣接箇所に断面が三角形で円周方向に連続する環状の空間21が生じる(図3参照)。

このとき、本実施例では、シム11よりも外方となる中間基板8の上面8aにコーティング材17が設けられているので、少なくともコーティング材17の厚さ分だけ中間基板8の上面8aと第1基板6の下面との隙間を減少させることができる。それにより、本実施例によれば、図4に示した従来よりも空間21の断面積を減少させることができる。つまり、本実施例によれば、空間21の容積を従来のものよりも減少させることができる(図3、図4参照)。

そのため、第1基板6と中間基板8との隙間を介して水孔13内の水が上記環状の空間21内に浸入した際に、該空間21内に浸入する水の量を従来よりも減少させることができる。それはつまり、空間21内の水が加熱されて水蒸気となる量が従来よりも減少したことになり、該水蒸気によってシリンダヘッドガスケット1における隣合う燃焼室孔9、9の間の箇所等が腐食したり、損傷することを抑制することができる。したがって、本実施例によれば、従来と比較して寿命の長いシリンダヘッドガスケット1を提供することができる。

なお、上記実施例においては、シム11の外周縁11aとコーティング材17の内周縁17’とが密着するように構成して、それらの間に間隙が生じないように構成しているが、コーティング材17の内周縁17’をシム11の外周縁11aから離隔させるように構成しても良い。その場合には、コーティング材17の内周縁17’とシム11の外周縁11aとの間に位置する中間基板8の上面8aが細い環状に露出した状態となる。

【0014】

次に図5ないし図6は本発明の第2実施例を示したものであり、この第2実施例は上述した第1実施例のシリンダヘッドガスケット1においてシム11の上面のコーティング材18を省略したものである。その他の構成は上記第1実施例と同一であり、上記第1実施例と対応する部材には同一の番号を付している。この第2実施例のシリンダヘッドガスケット1においても、上記第1実施例と同様の作用・効果を得ることができる。しかも、この第2実施例においては、中間基板8の上面8aのコーティング材17の厚さを、シム11の上面のコーティング材18を省略した分だけ実質的に減少させることが出来る。

【0015】

次に、図7は本発明の第3実施例としてのシリンダヘッドガスケット1を示したものである。この第3実施例は、上記第1実施例のシリンダヘッドガスケット1において、中間基板8における下面8bのコーティング材17を省略し、下面8bを露出させたものである。その他の構成は上記第1実施例と同じであり、第1実施例と対応する部材には同一番号を付している。このような第3実施例のシリンダヘッドガスケット1であっても、上記第1実施例と同様の作用・効果を得ることができる。

【0016】

次に図8は本発明の第4実施例としてのシリンダヘッドガスケット1を示したものである。この第4実施例は、図7に示した第3実施例のシリンダヘッドガスケット1において、シム11の上面のコーティング材18を省略したものであり、その他の構成は上記第3実施例と同じである。この第4実施例において第3実施例と対応する部材には同一番号を付している。このような第4実施例のシリンダヘッドガスケット1であっても、上記第1実施例と同様の作用・効果を得ることができる。

【0017】

次に図9は本発明の第5実施例を示したものである。この第5実施例は、シム11の幅(外径)を上記第1実施例のものよりも大きくして、シム11の外周縁11aが水孔13まで到達するように構成したものである。その他の構成は上記第1実施例と同じであり、第1実施例と対応する部材には同一番号を付している。このような第5実施例のシリンダヘッドガスケット1であっても、上記第1実施例と同様の作用・効果を得ることができる。

しかも、この第5実施例においては、シム11の幅(外径)は上記第1実施例から第4実施例のものよりも大きいので、燃焼室孔9を囲繞する各基板6〜8の間への水孔13からの水の浸入を防止しやすくなり、それによってシリンダヘッドガスケット1のシール性を一層向上させることができる。

【0018】

さらに、図10は本発明の第6実施例としてのシリンダヘッドガスケット1を示したものである。この第6実施例は、図9に示した第5実施例のシリンダヘッドガスケット1において、シム11の上面のコーティング材18を省略したものであり、その他の構成は上記第5実施例と同じである。なお、この第6実施例において第5実施例と対応する部材には同一番号を付している。このような第6実施例のシリンダヘッドガスケット1であっても、上記第1実施例および第5実施例と同様の作用・効果を得ることができる。

【符号の説明】

【0019】

1‥シリンダヘッドガスケット 2‥シリンダヘッド

3‥シリンダブロック 6‥第1基板

7‥第2基板 8‥中間基板

9‥燃焼室孔 11‥シム

11a‥外周縁 13‥水孔

17‥コーティング材 18‥コーティング材

【特許請求の範囲】

【請求項1】

上方側の第1基板と、下方側の第2基板と、上記第1基板と第2基板との間に配置された中間基板と、上記各基板にわたって穿設された燃焼室孔を囲繞し、かつ上記中間基板と上記第1基板との間に配置された環状のシムと、該シムよりも放射方向の外方側となる上記各基板にわたって穿設された水孔とを備えて、シリンダヘッドとシリンダブロックとの間に挟持されて、それらの間のシールを維持するシリンダヘッドガスケットにおいて、

上記シムの外周縁よりも外方となる上記中間基板の上面をコーティング材で被覆して、シリンダヘッドとシリンダブロックとの間にシリンダヘッドガスケットが挟持された際にシリンダヘッド側の基板と中間基板間の隙間を減少させ、上記シムの外周縁の隣接位置に生じる環状の空間の容積を減少させたことを特徴とするシリンダヘッドガスケット。

【請求項2】

上記シムの外方となるコーティング材の内周縁を上記シムの外周縁に密着させたことを特徴とする請求項1に記載のシリンダヘッドガスケット。

【請求項3】

上記シムの上面はコーティング材によって被覆されており、該シムの上面のコーティング材の厚さは、上記中間基板の上面のコーティング材の厚さよりも薄くなっていることを特徴とする請求項1又は請求項2に記載のシリンダヘッドガスケット。

【請求項4】

上記シムは、上記燃焼室孔から上記水孔に到達する位置にわたって配置されていることを特徴とする請求項1〜請求項3のいずれかに記載のシリンダヘッドガスケット。

【請求項5】

上記第1基材及び第2基材の上面と下面の全域は、ゴム製のコーティング材によって被覆されていることを特徴とする請求項1〜請求項4のいずれかに記載のシリンダヘッドガスケット。

【請求項6】

上方側の第1基板と、下方側の第2基板と、上記第1基板と第2基板との間に配置される中間基板と、上記各基板にわたって穿設された燃焼室孔を囲繞し、かつ上記中間基板の上面に固着される環状のシムと、該シムよりも外方側となる上記各基板にわたって穿設された水孔とを備えて、シリンダヘッドとシリンダブロックとの間に挟持されて、それらの間のシールを維持するシリンダヘッドガスケットの製造方法であって、

上記中間基板の上面と下面の全域をコーティング材で被覆し、

その後、上記シムが固着される領域について上記中間基板の上面からコーティング材を削除し、

次に、該コーティング材が除去されて露出した中間基板の上面に上記シムを固着させるとともに、該シムの外周縁に上記コーティング材の内周縁を密着させることを特徴とするシリンダヘッドガスケットの製造方法。

【請求項1】

上方側の第1基板と、下方側の第2基板と、上記第1基板と第2基板との間に配置された中間基板と、上記各基板にわたって穿設された燃焼室孔を囲繞し、かつ上記中間基板と上記第1基板との間に配置された環状のシムと、該シムよりも放射方向の外方側となる上記各基板にわたって穿設された水孔とを備えて、シリンダヘッドとシリンダブロックとの間に挟持されて、それらの間のシールを維持するシリンダヘッドガスケットにおいて、

上記シムの外周縁よりも外方となる上記中間基板の上面をコーティング材で被覆して、シリンダヘッドとシリンダブロックとの間にシリンダヘッドガスケットが挟持された際にシリンダヘッド側の基板と中間基板間の隙間を減少させ、上記シムの外周縁の隣接位置に生じる環状の空間の容積を減少させたことを特徴とするシリンダヘッドガスケット。

【請求項2】

上記シムの外方となるコーティング材の内周縁を上記シムの外周縁に密着させたことを特徴とする請求項1に記載のシリンダヘッドガスケット。

【請求項3】

上記シムの上面はコーティング材によって被覆されており、該シムの上面のコーティング材の厚さは、上記中間基板の上面のコーティング材の厚さよりも薄くなっていることを特徴とする請求項1又は請求項2に記載のシリンダヘッドガスケット。

【請求項4】

上記シムは、上記燃焼室孔から上記水孔に到達する位置にわたって配置されていることを特徴とする請求項1〜請求項3のいずれかに記載のシリンダヘッドガスケット。

【請求項5】

上記第1基材及び第2基材の上面と下面の全域は、ゴム製のコーティング材によって被覆されていることを特徴とする請求項1〜請求項4のいずれかに記載のシリンダヘッドガスケット。

【請求項6】

上方側の第1基板と、下方側の第2基板と、上記第1基板と第2基板との間に配置される中間基板と、上記各基板にわたって穿設された燃焼室孔を囲繞し、かつ上記中間基板の上面に固着される環状のシムと、該シムよりも外方側となる上記各基板にわたって穿設された水孔とを備えて、シリンダヘッドとシリンダブロックとの間に挟持されて、それらの間のシールを維持するシリンダヘッドガスケットの製造方法であって、

上記中間基板の上面と下面の全域をコーティング材で被覆し、

その後、上記シムが固着される領域について上記中間基板の上面からコーティング材を削除し、

次に、該コーティング材が除去されて露出した中間基板の上面に上記シムを固着させるとともに、該シムの外周縁に上記コーティング材の内周縁を密着させることを特徴とするシリンダヘッドガスケットの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−7645(P2012−7645A)

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願番号】特願2010−142287(P2010−142287)

【出願日】平成22年6月23日(2010.6.23)

【出願人】(000228383)日本ガスケット株式会社 (43)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願日】平成22年6月23日(2010.6.23)

【出願人】(000228383)日本ガスケット株式会社 (43)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]