シリンダヘッドガスケットの製造方法

【解決手段】基板13を構成する材料をシム14を構成する材料よりも軟らかい材料とし、基板13を構成する材料の表面にシム14を構成する材料を固定した後、プレス成形装置15により上記基板13を構成する材料とシム14を構成する材料とを圧縮することにより、シム14を構成する材料によって基板13を構成する材料を変形させ、上記基板におけるシムが重合する位置に凹部13aを形成する。

【効果】安価に基板とシムとの重合位置に凹部を形成することができる。

【効果】安価に基板とシムとの重合位置に凹部を形成することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はシリンダヘッドガスケットの製造方法に関し、詳しくはシリンダボアを囲繞する燃焼室孔の穿設された基板と、該基板の表面に固定されたシムとを備えたシリンダヘッドガスケットの製造方法に関する。

【背景技術】

【0002】

従来、シリンダヘッドとシリンダブロックとの間に挟持されてシリンダボア内で発生する燃焼ガスをシールするシリンダヘッドガスケットが知られており、このようなシリンダヘッドガスケットにおいて、シリンダボアを囲繞する燃焼室孔の穿設された基板と、該基板の表面に固定されたシムとを備えたものが知られている。

上記シムは燃焼室孔周辺における面圧を向上させることによってシリンダボア内の燃焼ガスの漏出を防止するようになっているが、上記基板に凹部を形成して、該凹部に上記シムを嵌合させたシリンダブロックが知られている(特許文献1、2)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−241551号公報

【特許文献2】国際公開WO2008/084718号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1のように上記基板に形成した凹部に上記シムを嵌合させて、該基板とシムとを溶接等によって固定するには、上記基板とシムとを高精度に加工するとともに高精度に位置あわせをする必要があるため、加工コストが高くなるという問題があった。

また特許文献2では上記凹部の板厚を燃焼室孔に沿って異ならせているため、上記凹部を形成した後にシムを固定することが困難となっており、このため特許文献2では平板状の別の基板にシムを固定し、該別の基板と上記基板とを重合させることにより上記凹部とシムとの位置あわせをしなければならず、製造コストが高くなるという問題があった。

このような問題に鑑み、本発明は安価に上記基板とシムとの重合位置に凹部を形成することが可能なシリンダヘッドガスケットの製造方法を提供するものである。

【課題を解決するための手段】

【0005】

すなわち、本発明におけるシリンダヘッドガスケットの製造方法は、シリンダブロックに形成されたシリンダボアの位置に穿設された燃焼室孔を有する基板と、該基板の表面に固定されて上記燃焼室孔を囲繞するシムとを備えたシリンダヘッドガスケットの製造方法において、

上記基板を構成する材料を上記シムを構成する材料よりも軟らかい材料とし、基板を構成する材料の表面にシムを構成する材料を固定した後、プレス成形装置により上記基板を構成する材料とシムを構成する材料とを圧縮することで、

上記シムを構成する材料によって基板を構成する材料を変形させ、上記基板におけるシムが重合する位置に凹部を形成することを特徴としている。

【発明の効果】

【0006】

上記発明によれば、上記基板を構成する材料を上記シムを構成する材料よりも軟らかい材料とすることで、上記シムを構成する材料によって基板を構成する材料を変形させることが可能となっており、上記基板に凹部を形成することができる。

その結果、上記凹部にシムを位置決めする必要がないばかりか、上記凹部を高精度に成形する必要がなくなり、また特許文献2のように基板とシムとの位置決めのために別途基板を備える必要もなくなることから、安価にシリンダヘッドガスケットを製造することができる。

【図面の簡単な説明】

【0007】

【図1】本実施例にかかるシリンダヘッドガスケットの平面図。

【図2】シリンダヘッドガスケットの断面図を示し、(a)は図1のa−a部を、(b)はb−b部をそれぞれ示している。

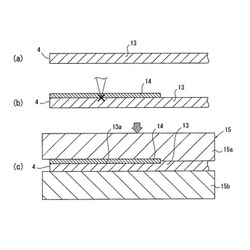

【図3】中間基板とシムとを固定して凹部を成形する工程を示した図。

【発明を実施するための形態】

【0008】

以下、図示実施例について説明すると、図1はエンジンのシリンダブロック1及びシリンダヘッド2の間に介装されて、これらをシールするシリンダヘッドガスケット3の平面図を示し、図2は図1におけるa−a部およびb−b部の断面図を示している。

上記シリンダヘッドガスケット3には、エンジンのシリンダボアの位置に設けられた燃焼室孔4と、シリンダヘッド2とシリンダブロック1を締結するための締結ボルトの挿通されるボルト孔5と、冷却液の流通する水孔6と、潤滑油の流通する油孔7とがそれぞれ穿設されている。

そして図2に示すように、上記シリンダヘッドガスケット3は、シリンダブロック1に接触する第1ガスケット基板11と、シリンダヘッド2に接触する第2ガスケット基板12と、これら第1、第2ガスケット基板11,12の間に設けられた中間基板13と、上記第1ガスケット基板11と中間基板13との間に設けられたリング状のシム14とから構成されている。

【0009】

上記第1、第2ガスケット基板11,12は、それぞれ上記シリンダブロック1及びシリンダヘッド2の接合面とほぼ一致する形状を有しており、各燃焼室孔4を無端状に囲繞するフルビード11a,12aと、上記フルビード11a,12aのさらに外周を無端状に囲繞するハーフビード11b、12bとが形成されている。

また上記第1、第2ガスケット基板11,12は、例えば厚さ0.2〜0.25mm程度のSUS301やSUS304等から製造され、また表面および裏面にはそれぞれ図示しない耐熱ゴム等のコーティングが施されている。

上記第1ガスケット基板11のフルビード11aおよびハーフビード11bは、それぞれ上記シリンダブロック1に向けて突出するとともに、上記第2ガスケット基板12のフルビード12aおよびハーフビード12bは上記シリンダヘッド2に向けて突出するようになっている。

【0010】

上記中間基板13は、上記第1、第2ガスケット基板11,12とほぼ一致する形状を有するとともに、上記フルビード11a,12aやハーフビード11b、12bの形成されていない平板状の部材となっており、SECCやSUS304等からなる厚さ0.2〜1.0mm程度の鋼板から製造されている。

そしてこの中間基板13と第2ガスケット基板12との間に設けられる上記シム14は、例えば厚さ0.05〜0.15mm程度のSUS301やSUS304等からなるリング状の部材となっており、上記中間基板13より薄く、かつ硬質の素材からなっている。

上記シム14の内周端は上記燃焼室孔4を形成しており、外終端は上記第1、第2ガスケット基板11,12に形成されたフルビード11a,12aの外周側の縁部よりもさらに外側に位置し、シム14全体が上記フルビード11a,12aと重合するようになっている。

そして、上記中間基板13における上記シム14と重合した位置には、上記シム14側の表面に凹部13aが形成されており、上記シム14はこの凹部13aに隙間なく嵌合した状態で固定され、その上部は若干第2ガスケット基板12側に突出するようになっている。

【0011】

そして、上記凹部13aにおける上記中間基板13の板厚は、燃焼室孔4の周方向で変化するように形成されている。

具体的に説明すると、図2(b)に示すボルト孔5に接近した位置Aが最も薄く形成されており、そこから図2(a)に示す燃焼室孔4間などのボルト孔5より離れた位置Bに向けて、徐々に板厚が厚くなるように形成されている。

そして、最も厚い燃焼室孔4間の位置Bの板厚h1と、最も薄いボルト孔5に近接した位置Aの板厚h2との差は、5〜50μm程度の範囲内で設定することができる。

なお、この凹部13aの板厚については、燃焼室孔4の径方向で変化するように形成してもよい。たとえば、上記ボルト孔5に近接した位置Aにおいて、燃焼室孔4側の内周の板厚を厚く、ボルト孔5側の板厚を薄くすれば、燃焼室孔の径方向におけるボルトによる締付荷重の均一化を図ることができる。

【0012】

上記構成を有するシリンダヘッドガスケット3によれば、上記シム14をフルビード11a,12aに重合させて配置しているので、上記燃焼室孔4の周囲における面圧を高くすることが可能となっており、上記シリンダボアからの燃焼ガスの漏出を良好に阻止することが可能となっている。

しかも、上記中間基板13に形成した上記シム14の固定された凹部13aの板厚を、燃焼室孔4の周方向で変化させ、ボルト孔5に近接する位置Aが最も薄く、ボルト孔5から離れた位置Bが最も厚くなるように設定しているので、フルビード11a,12aのシリンダブロック1やシリンダヘッド2に対する周方向の圧接力を実質的に均一になるように調整することができる。

以上のことから、圧接力が不足した部分におけるフルビード11a,12aからのシール洩れや、圧接力が過度となってフルビード11a,12aが損傷されることを防止することができるので、長期間安定したシール作用を得ることができる。

そして、中間基板13における厚さが変化する凹部13aには、これに重合するように一対のフルビード11a,12a及びシム14が設けられているので、締結ボルトの締付荷重が集中し易くなり、したがって厚さの変化に対しての締付荷重を調整することが容易となるので、締付荷重の均一化を容易に図ることができる。

【0013】

次に、図3を用いて上記シリンダヘッドガスケット3の製造方法について説明する。ここでは上記中間基板13とシム14とについての製造方法について説明し、上記第1、第2ガスケット基板11,12の製造方法は従来と同様であるので説明を省略する。

まず、上記中間基板13を構成する平板状の材料に対し、上記燃焼室孔4やボルト孔5などの孔加工を行う。このとき、上記凹部13aの加工は行わず、中間基板13を構成する材料は平坦状となっている(図3(a))。

次に、所要の治具に上記中間基板13を構成する材料を設置したら、該中間基板13の表面に上記シム14を構成するリング状の材料を設置し、上記中間基板13を構成する材料とシム14を構成する材料との燃焼室孔4の位置あわせを行った状態で、レーザ溶接などの方法によりこれらを固定する(図3(b))。

【0014】

そして、シム14を構成する材料の固定された中間基板13を構成する材料をプレス成形装置15に投入し、該プレス成形装置15によってこれらの材料を上下からプレスして、上記中間基板13に凹部13aを形成する(図3(c))。

本工程に用いる上記プレス成形装置15の下型15bは、上記中間基板13にあわせて平坦に形成されており、上型15aにおける上記シム14と接触しない部分とのクリアランスは、上記中間基板13を構成する材料の板厚とほぼ同じか、もしくはそれ以上に設定されている。

一方、上記上型15aおよび下型15bとにおける上記シム14と接触する部分のクリアランスは、上記中間基板13を構成する材料とシム14を構成する材料とを合計した板厚よりも狭いクリアランスに設定されている。

このような構成により、上記中間基板13を構成する材料には、シム14を構成する材料に比べて厚く、かつ軟質の材料を使用していることから、この中間基板13を構成する材料とシム14を構成する材料とを上型15aと下型15bとによって圧縮することで、上記シム14を構成する材料が上記中間基板13を構成する材料を変形させ、上記凹部13aが形成されるようになっている。

さらに、上記上型15aと下型15bとのクリアランスを、上記燃焼室孔4の周方向に増減させることで、上述したようにボルト孔5近傍の位置Aにおいて、中間基板13の凹部13aにおける板厚を他の部分よりも薄くすることが可能となる。

【0015】

このような上記製造方法に対し、最初に上記中間基板13の表面に凹部13aを形成し、その後該凹部13aにシム14を嵌合させて溶接する場合、上記凹部13aとシム14とを精度良く加工しなければならないという問題がある。

特に、上述したように上記中間基板13における凹部13aの板厚を燃焼室孔4の周方向および径方向に増減させる場合、あらかじめ凹部13aを形成した中間基板13にシム14を固定することは、溶接する際にこれら中間基板13とシム14との間に隙間が生じやすく、溶接不良が発生する恐れがある。

このため、従来は上記中間基板13における凹部13aの板厚を増減する場合、特許文献2のように上記中間基板13とは別に上記シム14を固定した基板を設ける必要があるため、製造コストが高くなるという問題があった。

これに対し、本実施例の製造方法によれば、プレス加工によって上記シム14の形状に合わせて中間基板13の凹部13aが形成されるため、凹部13aを高精度に加工する必要がなく、しかもシム14の外周縁と凹部13aの外周縁とを隙間なく形成することができる。

さらに、あらかじめシム14を構成する材料を中間基板13を構成する材料に固定してから上記凹部13aの形成を行うため、上記凹部13aにおける板厚の増減を設けたとしても、シム14が中間基板13より離脱することはなく、特許文献2のようなシム14を固定するための基板は不要となる。

【符号の説明】

【0016】

3 シリンダヘッドガスケット 4 燃焼室孔

5 ボルト孔 13 中間基板

13a 凹部 14 シム

【技術分野】

【0001】

本発明はシリンダヘッドガスケットの製造方法に関し、詳しくはシリンダボアを囲繞する燃焼室孔の穿設された基板と、該基板の表面に固定されたシムとを備えたシリンダヘッドガスケットの製造方法に関する。

【背景技術】

【0002】

従来、シリンダヘッドとシリンダブロックとの間に挟持されてシリンダボア内で発生する燃焼ガスをシールするシリンダヘッドガスケットが知られており、このようなシリンダヘッドガスケットにおいて、シリンダボアを囲繞する燃焼室孔の穿設された基板と、該基板の表面に固定されたシムとを備えたものが知られている。

上記シムは燃焼室孔周辺における面圧を向上させることによってシリンダボア内の燃焼ガスの漏出を防止するようになっているが、上記基板に凹部を形成して、該凹部に上記シムを嵌合させたシリンダブロックが知られている(特許文献1、2)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−241551号公報

【特許文献2】国際公開WO2008/084718号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1のように上記基板に形成した凹部に上記シムを嵌合させて、該基板とシムとを溶接等によって固定するには、上記基板とシムとを高精度に加工するとともに高精度に位置あわせをする必要があるため、加工コストが高くなるという問題があった。

また特許文献2では上記凹部の板厚を燃焼室孔に沿って異ならせているため、上記凹部を形成した後にシムを固定することが困難となっており、このため特許文献2では平板状の別の基板にシムを固定し、該別の基板と上記基板とを重合させることにより上記凹部とシムとの位置あわせをしなければならず、製造コストが高くなるという問題があった。

このような問題に鑑み、本発明は安価に上記基板とシムとの重合位置に凹部を形成することが可能なシリンダヘッドガスケットの製造方法を提供するものである。

【課題を解決するための手段】

【0005】

すなわち、本発明におけるシリンダヘッドガスケットの製造方法は、シリンダブロックに形成されたシリンダボアの位置に穿設された燃焼室孔を有する基板と、該基板の表面に固定されて上記燃焼室孔を囲繞するシムとを備えたシリンダヘッドガスケットの製造方法において、

上記基板を構成する材料を上記シムを構成する材料よりも軟らかい材料とし、基板を構成する材料の表面にシムを構成する材料を固定した後、プレス成形装置により上記基板を構成する材料とシムを構成する材料とを圧縮することで、

上記シムを構成する材料によって基板を構成する材料を変形させ、上記基板におけるシムが重合する位置に凹部を形成することを特徴としている。

【発明の効果】

【0006】

上記発明によれば、上記基板を構成する材料を上記シムを構成する材料よりも軟らかい材料とすることで、上記シムを構成する材料によって基板を構成する材料を変形させることが可能となっており、上記基板に凹部を形成することができる。

その結果、上記凹部にシムを位置決めする必要がないばかりか、上記凹部を高精度に成形する必要がなくなり、また特許文献2のように基板とシムとの位置決めのために別途基板を備える必要もなくなることから、安価にシリンダヘッドガスケットを製造することができる。

【図面の簡単な説明】

【0007】

【図1】本実施例にかかるシリンダヘッドガスケットの平面図。

【図2】シリンダヘッドガスケットの断面図を示し、(a)は図1のa−a部を、(b)はb−b部をそれぞれ示している。

【図3】中間基板とシムとを固定して凹部を成形する工程を示した図。

【発明を実施するための形態】

【0008】

以下、図示実施例について説明すると、図1はエンジンのシリンダブロック1及びシリンダヘッド2の間に介装されて、これらをシールするシリンダヘッドガスケット3の平面図を示し、図2は図1におけるa−a部およびb−b部の断面図を示している。

上記シリンダヘッドガスケット3には、エンジンのシリンダボアの位置に設けられた燃焼室孔4と、シリンダヘッド2とシリンダブロック1を締結するための締結ボルトの挿通されるボルト孔5と、冷却液の流通する水孔6と、潤滑油の流通する油孔7とがそれぞれ穿設されている。

そして図2に示すように、上記シリンダヘッドガスケット3は、シリンダブロック1に接触する第1ガスケット基板11と、シリンダヘッド2に接触する第2ガスケット基板12と、これら第1、第2ガスケット基板11,12の間に設けられた中間基板13と、上記第1ガスケット基板11と中間基板13との間に設けられたリング状のシム14とから構成されている。

【0009】

上記第1、第2ガスケット基板11,12は、それぞれ上記シリンダブロック1及びシリンダヘッド2の接合面とほぼ一致する形状を有しており、各燃焼室孔4を無端状に囲繞するフルビード11a,12aと、上記フルビード11a,12aのさらに外周を無端状に囲繞するハーフビード11b、12bとが形成されている。

また上記第1、第2ガスケット基板11,12は、例えば厚さ0.2〜0.25mm程度のSUS301やSUS304等から製造され、また表面および裏面にはそれぞれ図示しない耐熱ゴム等のコーティングが施されている。

上記第1ガスケット基板11のフルビード11aおよびハーフビード11bは、それぞれ上記シリンダブロック1に向けて突出するとともに、上記第2ガスケット基板12のフルビード12aおよびハーフビード12bは上記シリンダヘッド2に向けて突出するようになっている。

【0010】

上記中間基板13は、上記第1、第2ガスケット基板11,12とほぼ一致する形状を有するとともに、上記フルビード11a,12aやハーフビード11b、12bの形成されていない平板状の部材となっており、SECCやSUS304等からなる厚さ0.2〜1.0mm程度の鋼板から製造されている。

そしてこの中間基板13と第2ガスケット基板12との間に設けられる上記シム14は、例えば厚さ0.05〜0.15mm程度のSUS301やSUS304等からなるリング状の部材となっており、上記中間基板13より薄く、かつ硬質の素材からなっている。

上記シム14の内周端は上記燃焼室孔4を形成しており、外終端は上記第1、第2ガスケット基板11,12に形成されたフルビード11a,12aの外周側の縁部よりもさらに外側に位置し、シム14全体が上記フルビード11a,12aと重合するようになっている。

そして、上記中間基板13における上記シム14と重合した位置には、上記シム14側の表面に凹部13aが形成されており、上記シム14はこの凹部13aに隙間なく嵌合した状態で固定され、その上部は若干第2ガスケット基板12側に突出するようになっている。

【0011】

そして、上記凹部13aにおける上記中間基板13の板厚は、燃焼室孔4の周方向で変化するように形成されている。

具体的に説明すると、図2(b)に示すボルト孔5に接近した位置Aが最も薄く形成されており、そこから図2(a)に示す燃焼室孔4間などのボルト孔5より離れた位置Bに向けて、徐々に板厚が厚くなるように形成されている。

そして、最も厚い燃焼室孔4間の位置Bの板厚h1と、最も薄いボルト孔5に近接した位置Aの板厚h2との差は、5〜50μm程度の範囲内で設定することができる。

なお、この凹部13aの板厚については、燃焼室孔4の径方向で変化するように形成してもよい。たとえば、上記ボルト孔5に近接した位置Aにおいて、燃焼室孔4側の内周の板厚を厚く、ボルト孔5側の板厚を薄くすれば、燃焼室孔の径方向におけるボルトによる締付荷重の均一化を図ることができる。

【0012】

上記構成を有するシリンダヘッドガスケット3によれば、上記シム14をフルビード11a,12aに重合させて配置しているので、上記燃焼室孔4の周囲における面圧を高くすることが可能となっており、上記シリンダボアからの燃焼ガスの漏出を良好に阻止することが可能となっている。

しかも、上記中間基板13に形成した上記シム14の固定された凹部13aの板厚を、燃焼室孔4の周方向で変化させ、ボルト孔5に近接する位置Aが最も薄く、ボルト孔5から離れた位置Bが最も厚くなるように設定しているので、フルビード11a,12aのシリンダブロック1やシリンダヘッド2に対する周方向の圧接力を実質的に均一になるように調整することができる。

以上のことから、圧接力が不足した部分におけるフルビード11a,12aからのシール洩れや、圧接力が過度となってフルビード11a,12aが損傷されることを防止することができるので、長期間安定したシール作用を得ることができる。

そして、中間基板13における厚さが変化する凹部13aには、これに重合するように一対のフルビード11a,12a及びシム14が設けられているので、締結ボルトの締付荷重が集中し易くなり、したがって厚さの変化に対しての締付荷重を調整することが容易となるので、締付荷重の均一化を容易に図ることができる。

【0013】

次に、図3を用いて上記シリンダヘッドガスケット3の製造方法について説明する。ここでは上記中間基板13とシム14とについての製造方法について説明し、上記第1、第2ガスケット基板11,12の製造方法は従来と同様であるので説明を省略する。

まず、上記中間基板13を構成する平板状の材料に対し、上記燃焼室孔4やボルト孔5などの孔加工を行う。このとき、上記凹部13aの加工は行わず、中間基板13を構成する材料は平坦状となっている(図3(a))。

次に、所要の治具に上記中間基板13を構成する材料を設置したら、該中間基板13の表面に上記シム14を構成するリング状の材料を設置し、上記中間基板13を構成する材料とシム14を構成する材料との燃焼室孔4の位置あわせを行った状態で、レーザ溶接などの方法によりこれらを固定する(図3(b))。

【0014】

そして、シム14を構成する材料の固定された中間基板13を構成する材料をプレス成形装置15に投入し、該プレス成形装置15によってこれらの材料を上下からプレスして、上記中間基板13に凹部13aを形成する(図3(c))。

本工程に用いる上記プレス成形装置15の下型15bは、上記中間基板13にあわせて平坦に形成されており、上型15aにおける上記シム14と接触しない部分とのクリアランスは、上記中間基板13を構成する材料の板厚とほぼ同じか、もしくはそれ以上に設定されている。

一方、上記上型15aおよび下型15bとにおける上記シム14と接触する部分のクリアランスは、上記中間基板13を構成する材料とシム14を構成する材料とを合計した板厚よりも狭いクリアランスに設定されている。

このような構成により、上記中間基板13を構成する材料には、シム14を構成する材料に比べて厚く、かつ軟質の材料を使用していることから、この中間基板13を構成する材料とシム14を構成する材料とを上型15aと下型15bとによって圧縮することで、上記シム14を構成する材料が上記中間基板13を構成する材料を変形させ、上記凹部13aが形成されるようになっている。

さらに、上記上型15aと下型15bとのクリアランスを、上記燃焼室孔4の周方向に増減させることで、上述したようにボルト孔5近傍の位置Aにおいて、中間基板13の凹部13aにおける板厚を他の部分よりも薄くすることが可能となる。

【0015】

このような上記製造方法に対し、最初に上記中間基板13の表面に凹部13aを形成し、その後該凹部13aにシム14を嵌合させて溶接する場合、上記凹部13aとシム14とを精度良く加工しなければならないという問題がある。

特に、上述したように上記中間基板13における凹部13aの板厚を燃焼室孔4の周方向および径方向に増減させる場合、あらかじめ凹部13aを形成した中間基板13にシム14を固定することは、溶接する際にこれら中間基板13とシム14との間に隙間が生じやすく、溶接不良が発生する恐れがある。

このため、従来は上記中間基板13における凹部13aの板厚を増減する場合、特許文献2のように上記中間基板13とは別に上記シム14を固定した基板を設ける必要があるため、製造コストが高くなるという問題があった。

これに対し、本実施例の製造方法によれば、プレス加工によって上記シム14の形状に合わせて中間基板13の凹部13aが形成されるため、凹部13aを高精度に加工する必要がなく、しかもシム14の外周縁と凹部13aの外周縁とを隙間なく形成することができる。

さらに、あらかじめシム14を構成する材料を中間基板13を構成する材料に固定してから上記凹部13aの形成を行うため、上記凹部13aにおける板厚の増減を設けたとしても、シム14が中間基板13より離脱することはなく、特許文献2のようなシム14を固定するための基板は不要となる。

【符号の説明】

【0016】

3 シリンダヘッドガスケット 4 燃焼室孔

5 ボルト孔 13 中間基板

13a 凹部 14 シム

【特許請求の範囲】

【請求項1】

シリンダブロックに形成されたシリンダボアの位置に穿設された燃焼室孔を有する基板と、該基板の表面に固定されて上記燃焼室孔を囲繞するシムとを備えたシリンダヘッドガスケットの製造方法において、

上記基板を構成する材料を上記シムを構成する材料よりも軟らかい材料とし、基板を構成する材料の表面にシムを構成する材料を固定した後、プレス成形装置により上記基板を構成する材料とシムを構成する材料とを圧縮することで、

上記シムを構成する材料によって基板を構成する材料を変形させ、上記基板におけるシムが重合する位置に凹部を形成することを特徴とするシリンダヘッドガスケットの製造方法。

【請求項2】

上記基板における上記凹部の板厚を上記燃焼室孔の周方向に沿って増減させ、

上記基板に穿設したボルト穴近傍における板厚を他の部分よりも薄くすることを特徴とする請求項1に記載のシリンダヘッドガスケットの製造方法。

【請求項3】

上記プレス成形装置における上記基板を構成する材料およびシムを構成する材料を押圧する部分の上型と下型とのクリアランスを、該基板を構成する材料とシムを構成する材料とを合計した板厚よりも狭く設定することを特徴とする請求項1または請求項2のいずれかに記載のシリンダヘッドガスケットの製造方法。

【請求項1】

シリンダブロックに形成されたシリンダボアの位置に穿設された燃焼室孔を有する基板と、該基板の表面に固定されて上記燃焼室孔を囲繞するシムとを備えたシリンダヘッドガスケットの製造方法において、

上記基板を構成する材料を上記シムを構成する材料よりも軟らかい材料とし、基板を構成する材料の表面にシムを構成する材料を固定した後、プレス成形装置により上記基板を構成する材料とシムを構成する材料とを圧縮することで、

上記シムを構成する材料によって基板を構成する材料を変形させ、上記基板におけるシムが重合する位置に凹部を形成することを特徴とするシリンダヘッドガスケットの製造方法。

【請求項2】

上記基板における上記凹部の板厚を上記燃焼室孔の周方向に沿って増減させ、

上記基板に穿設したボルト穴近傍における板厚を他の部分よりも薄くすることを特徴とする請求項1に記載のシリンダヘッドガスケットの製造方法。

【請求項3】

上記プレス成形装置における上記基板を構成する材料およびシムを構成する材料を押圧する部分の上型と下型とのクリアランスを、該基板を構成する材料とシムを構成する材料とを合計した板厚よりも狭く設定することを特徴とする請求項1または請求項2のいずれかに記載のシリンダヘッドガスケットの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−102842(P2012−102842A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−253749(P2010−253749)

【出願日】平成22年11月12日(2010.11.12)

【出願人】(000228383)日本ガスケット株式会社 (43)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月12日(2010.11.12)

【出願人】(000228383)日本ガスケット株式会社 (43)

【Fターム(参考)】

[ Back to top ]