シリンダヘッドガスケット

【課題】オープンデッキタイプのエンジンのシリンダブロックのシリンダボアを形成する円筒部の上面における面圧分布を適切な分布にして、シリンダボア変形を低減すると共に座屈を抑制することができるシリンダヘッドガスケットを提供する。

【解決手段】シリンダボア用孔2の周縁部において、折り返し部12を有する第1金属基板10と、この折り返し部12内のその一部21を挿入した第2金属基板20と、第1金属基板10と第2金属基板20との間のビード板30とを積層し、シリンダブロック60のシリンダボア61を形成する内筒部62の外周位置62aにおいて、前記第1金属基板10と前記ビード板30と中間板40と前記第2金属基板とを積層すると共に、両位置における各積層板の板厚の合計を一致させて構成する。

【解決手段】シリンダボア用孔2の周縁部において、折り返し部12を有する第1金属基板10と、この折り返し部12内のその一部21を挿入した第2金属基板20と、第1金属基板10と第2金属基板20との間のビード板30とを積層し、シリンダブロック60のシリンダボア61を形成する内筒部62の外周位置62aにおいて、前記第1金属基板10と前記ビード板30と中間板40と前記第2金属基板とを積層すると共に、両位置における各積層板の板厚の合計を一致させて構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、オープンデッキタイプのエンジンのシリンダヘッドとシリンダブロックとの間に挟持してシールを行うシリンダヘッドガスケットに関する。

【背景技術】

【0002】

シリンダヘッドガスケットは、自動車のエンジンのシリンダヘッドとシリンダブロック(シリンダボディ)等のエンジン部材の間に挟まれた状態で、ヘッドボルトにより締結され、燃焼ガス、オイル、冷却水等の流体をシールする役割を持っている。

【0003】

一方、エンジンをシリンダブロックの形態で分けると、シリンダブロックにおけるシリンダヘッドとの接合面に冷却水通路が無いクローズドタイプのエンジンと、シリンダブロックにおけるシリンダヘッドとの接合面が冷却水通路として開いているオープンデッキタイプのエンジンとがある。図10に示すように、オープンデッキタイプのエンジンの場合には、エンジンブロック60のシリンダヘッドに近い部分に冷却水通路(ウォータージャケット)62があり、冷却性能の面と軽量化の面で有利で、かつ、開口部があるので製造が容易となる。

【0004】

このオープンデッキタイプのエンジン用のシリンダヘッドガスケットに関係して、シリンダブロックの円筒部と冷却水通路の外側を成す外壁部との両方に亙って介挿される基板のシリンダ孔の内周に沿ってグロメットを設け、シリンダスリーブより内側に形成されるグロメットの最大厚さ部によりシリンダボアの燃焼ガスのシールを行うと共に、冷却水通路を隔てた両側に形成した段差ビードにより冷却水をシールする金属ガスケットが提案されている(例えば、特許文献1参照。)。

【0005】

このシリンダヘッドガスケットにおいては、冷却水通路とシリンダボアの間における冷却水のシール対策として段差ビードが設けられているが、シリンダブロックの内筒部の上面において、内周側の厚みが大きく、外周側の厚みが小さいため、大きな押圧力が加わると内周側に大きな面圧が加わり、押圧力の適正化を図ることができず、また、内筒部の上部が内側に傾斜させるモーメントが作用してシリンダボアを変形させるという問題がある。

【特許文献1】特開平10−281290号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上記の問題を解決するためになされたものであり、本発明の目的は、オープンデッキタイプのエンジンに使用するシリンダヘッドガスケットにおいて、シリンダブロックのシリンダボアを形成する円筒部の上面における面圧分布を適切な分布にして、シリンダボア変形を低減すると共に座屈を抑制することができるシリンダヘッドガスケットを提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成するための本発明に係るシリンダヘッドガスケットは、オープンデッキタイプのシリンダブロックとシリンダヘッドとの間に挟持されてシール機能を発揮し、第1金属基板をシリンダボア用孔の周縁部に折り返し部を形成すると共に、該折り返し部内に、第2金属基板を内周側平坦部を挿入して該第2金属基板を配置し、該第2金属基板を、前記内周側平坦部の外周側に第1ハーフビードを設けると共に、該第1ハーフビードの外周側平坦部を前記折り返し部側に配置して形成し、更に、前記折り返し部内で、前記第2金属基板の前記内周側平坦部と前記第1金属基板との間に、前記第1金属基板側に凸となる第1フルビードを有する円環状のビード板を積層して配置したシリンダヘッドガスケットにおいて、前記第1ハーフビードの傾斜部の外周側端部をシリンダブロックのシリンダボアを形成する内筒部の外周位置よりも内周側に配置すると共に、前記ビード板の外周側端部を前記内筒部の外周位置又はその近傍まで延長して前記ビード板を形成し、更に前記第1ハーフビードの外周側に中間板の平坦部を配置して、前記第1フルビードの位置における各金属構成板の板厚の合計と、前記ビード板の前記外周側端部の位置における各金属構成板の板厚の合計とを一致させて構成する。この構成によれば、大きな押圧力がシリンダヘッドガスケットに加わった時に、内筒部の内周側と外周側の板厚の合計が同じとなるので、内筒部の内周側と外周側の押圧力を均等化でき、内筒部で発生する応力の最適化を図ることができる。

【0008】

また、上記のシリンダヘッドガスケットで、前記シリンダブロックの前記内筒部の外周側において第2ハーフビードを設けると共に、前記内筒部の周囲に形成される冷却水通路の外側壁面より外周側に第3ハーフビードを設け、前記第2ハーフビードと前記第3ハーフビードとの間が前記第1金属基板側にあるように前記中間板を形成すると、冷却水通路に対するシール性能を向上させることができる。

【0009】

更に、上記のシリンダヘッドガスケットで、前記第1金属基板の折り返し部と反対側に第3金属基板を積層すると共に、該第3金属基板において、前記第1フルビードに対向して第2フルビードを互いに凸側が対向するように設け、更に、前記第2ハーフビードと前記第3ハーフビードに対向して、第4ハーフビードと第5ハーフビードを、前記第4ハーフビードと前記第5ハーフビードとの間が前記第2金属基板側にあるように設けると、この第3金属基板により、シリンダボア及び冷却水通路に対するシール性能を、更に向上することができる。

【発明の効果】

【0010】

本発明のシリンダヘッドガスケットによれば、折り返し部内のビード板の外周側を、オープンデッキタイプのエンジンのシリンダブロックの内筒部(ブロックライナー)の外周位置まで延長して、内筒部の内周側と外周側の押圧力を均等化しているので、内筒部に加わるシール面圧及び内筒部で発生する応力の最適化を図ることができる。その結果、内筒部の歪みを低減でき、座屈も抑制できる。また、内筒部に作用する上面を内側に傾斜させるモーメントが少なくなるので、シリンダボア変形を低減することができる。

【発明を実施するための最良の形態】

【0011】

次に、図面を参照して本発明に係るシリンダヘッドガスケットの実施の形態について説明する。なお、図1〜図10は、模式的な説明図であり、構成をより理解し易いように、シリンダボア用穴の大きさ、シリンダライナ、水穴、ビードの大きさ、形等の寸法を実際のものとは異ならせて、誇張して示している。

【0012】

図2〜図9に示すように、本発明に係る実施の形態のシリンダヘッドガスケット1、1Aは、多気筒エンジン用のオープンデッキタイプのエンジンのシリンダヘッドとシリンダブロック(シリンダボディ)のエンジン部材の間に挟持されるメタルガスケットであって、シリンダボアの高温・高圧の燃焼ガス、及び、冷却水通路や冷却オイル通路等の冷却水やオイル等の流体をシールする。

【0013】

これらのシリンダヘッドガスケット1、1Aが用いられるオープンデッキタイプのエンジンでは、図1及び図10に示すように、シリンダブロック60は、シリンダボア61が形成されている円筒部(ブロックライナー)62と、外壁部63とから形成される。また、この内筒部62と外壁部63により冷却水通路(ウォータージャケット)64が形成される。また、外壁部63には、水穴65やオイル穴66や締結ボルト用のボルト穴67が設けられ、円筒部62にも水穴65が設けられている。

【0014】

また、円筒部62には、シリンダボア61側にシリンダスリーブ(シリンダライナ)62aが嵌合している。このシリンダスリーブ62aは、耐磨耗性、耐焼き付き性、耐熱性、強度に優れている特殊鋳鉄で形成され、円筒部62と外壁部63は、軽量性に優れているアルミ合金で形成される。

【0015】

このオープンデッキタイプのエンジンのシリンダブロック60では、シリンダヘッドとの接合面において冷却水通路64が開口しているので、剛性の維持が難しくボア変形し易いが、冷却性能面で有利であり、また、鋳造し易い。

【0016】

図2〜図5に示すように、第1実施の形態のシリンダヘッドガスケット1は、第1金属基板(第1表面板)10、第2金属基板(第2表面板)20、ビード板30、中間板40を有して構成される。この第1及び第2金属基板10、20やビード板30、中間板40は、軟鋼板、ステンレス焼鈍材(アニール材)、ステンレス調質材(バネ鋼板)等で形成される。特に第1金属基板10には耐熱性や耐腐食性に優れた材料であるアニール材を使用し、また、ビード板30には弾力性に優れた材料であるバネ材を使用する。

【0017】

また、これらの金属基板10,20,40は、シリンダブロック等のエンジン部材の形状に合わせて製造され、シリンダボア用穴(燃焼室用穴)2、冷却水の循環のための水(図示しない)、潤滑油の循環のためのオイル穴(図示しない)、締結ヘッドボルト用のヘッドボルト穴(図示しない)等が形成される。

【0018】

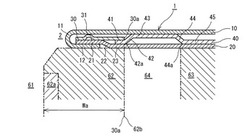

図2〜図5に示すように、この第1表面板10をシリンダボア用穴2の周縁部に折り返して曲がり部11と折り返し部(フランジ部)12を形成すると共に、この折り返し部12内に、第2表面板20の内周側平坦部21を挿入して第2表面板20を配置する。この第2表面板20では、内周側平坦部21の外周側に、外周側に行くに伴い折り返し部12側に開く第1ハーフビード22を設けて、この第1ハーフビード22の外周側平坦部23が面厚方向に関して折り返し部側12に配置されるように形成する。

【0019】

また、折り返し部12内において、第2金属基板20の内周側平坦部21と第1金属基板10との間に、円環状のビード板30を積層して配置する。このビード板30は、第1表面板10側に凸となる第1フルビード31を有して形成される。

【0020】

更に、外周側平坦部23と第1金属基板10との間に、中間板40を配置する。この中間板40には、内周側から外周側に行くに伴い第2金属基板20側から第1金属基板10側に開くように傾斜した第2ハーフビード42を設けると共に、冷却水通路64の外周側即ち外壁部63の上側に内周側から外周側に行くに伴い第1金属基板10側から第2金属基板10側に開くように傾斜した第3ハーフビード44を設ける。この第2ハーフビード42の内周側に形成された内周側平坦部41は第1ハーフビード22の外周側に配置される。

【0021】

これらの構成によれば、折り返し部12により、燃焼ガスが第2金属基板20やビード板30に接触するのを防止できるので、第1金属基板10には耐熱性や耐腐食性に優れた材料を使用し、第2金属基板20やビード板には弾力性に優れた材料を使用することができる。従って、それぞれの材料の特性を活かした組み合わせでガスケット1を構成できる。その結果、シール性、耐熱性、耐腐食性、耐久性等の各種性能に優れたガスケットにすることができる。

【0022】

また、第1ハーフビード22を設けているため、第1ハーフビード22の内周側平坦部21を折り返し部12の内側に収めやすくなり、内筒部52の鍔部の幅が狭い場合でも、折り返し部12内に第2金属基板20の一部である内周側平坦部21を挿入できるので、折り返し部12の弾力性の向上と内周側平坦部21のストッパ機能による亀裂発生防止を図ることができる。

【0023】

そして、本発明においては、図1〜図5に示すように、第1ハーフビード22の傾斜部の外周側端部をシリンダブロック60のシリンダボアを形成する内筒部62の外周位置62bよりも内周側に配置すると共に、ビード板30の外周側端部30aを、内筒部62の外周位置62a(図1〜図3)又はその近傍まで(図4及び図5)延長してビード板30を形成する。更に第1ハーフビード22の外周側に中間板40の平坦部41を配置して、第1フルビード31の位置における各金属構成板10、30、20、10の板厚の合計と、内筒部62の外周位置62bにおける各金属構成板10、30、40、20の板厚の合計とを一致させて構成する。

【0024】

この構成により、大きな押圧力がシリンダヘッドガスケット1に加わった時に、内筒部62の内周側と外周側の板厚の合計が同じとなるので、内筒部62の内周側と外周側の押圧力を均等化でき、内筒部62で発生する応力の最適化を図ることができる。この図1〜図3の構成のシリンダヘッドガスケット1を使用した実験結果により、従来の標準品に対して、歪振幅が4ヶ所の平均で約9%低減することが分かった。

【0025】

なお、この板厚の例を上げれば、第1金属基板10と中間板30を板厚t1で形成し、第2金属基板20を板厚t2=1.2×t1で、ビード板30を板厚t3=0.6×t1で形成する。

【0026】

次に、第2実施の形態について説明する。図6〜図9に示すように、この第2実施の形態のシリンダヘッドガスケット1Aでは、第1実施の形態のシリンダヘッドガスケット1の構成に加えて、第1金属基板10の折り返し部12と反対側に第3金属基板50を積層する。この第3金属基板50において、第1フルビード31に対向して第2フルビード51を互いに凸側が対向するように設け、更に、第2ハーフビード42と第3ハーフビード44に対向して第4ハーフビード53と第5ハーフビード55を、第4ハーフビード53と第5ハーフビード55との間の平坦部54が第2金属基板20側にあるように設ける。

【0027】

この第3金属基板を追加する構成により、第1フルビード31に第2フルビード51が重なり、第2ハーフビード42と第3ハーフビード44に第4ハーフビード53と第5ハーフビード55とがそれぞれ重なるので、これらの部分に発生するシール面圧を大きくすることができるので、シリンダボア61及び冷却水通路64に対するシール性能を、更に向上することができる。

【0028】

なお、この板厚の例を上げれば、第1金属基板10と中間板30を板厚t1で形成する。そして、第2金属基板20を板厚t2=1.2×t1で、ビード板30を板厚t3=0.6×t1で形成し、更に、第3金属基板50をt4=0.8×t1で形成する。

【図面の簡単な説明】

【0029】

【図1】本発明の第1実施の形態のシリンダヘッドガスケットの構成を説明するためのオープンデッキタイプのエンジンのシリンダブロックの部分上面図である。

【図2】本発明の第1実施の形態のシリンダヘッドガスケットを示す、図1のA−A断面図である。

【図3】本発明の第1実施の形態のシリンダヘッドガスケットを示す、図1のB−B断面図である。

【図4】本発明の第1実施の形態の他のシリンダヘッドガスケットを示す、図1のA−A断面図に相当する部分断面図である。

【図5】本発明の第1実施の形態の他のシリンダヘッドガスケットを示す、図1のB−B断面図に相当する部分断面図である。

【図6】本発明の第2実施の形態のシリンダヘッドガスケットを示す、図1のA−A断面図に相当する部分断面図である。

【図7】本発明の第2実施の形態のシリンダヘッドガスケットを示す、図1のB−B断面図に相当する部分断面図である。

【図8】本発明の第2実施の形態の他のシリンダヘッドガスケットを示す、図1のA−A断面図に相当する部分断面図である。

【図9】本発明の第2実施の形態の他のシリンダヘッドガスケットを示す、図1のB−B断面図に相当する部分断面図である。

【図10】オープンデッキタイプのエンジンのシリンダブロックの一例を示す上面図である。

【符号の説明】

【0030】

1、1A シリンダヘッドガスケット

2 シリンダボア用穴(燃焼室用穴)

10 第1金属基板

12 折り返し部(フランジ部)

20 第2金属基板

21 第2金属基板の内周側平坦部

22 第1ハーフビード

30 ビード板

31 第1フルビード

40 中間板

42 第2ハーフビード

44 第3ハーフビード

50 第3金属基板

51 第2フルビード

53 第4ハーフビード

55 第5ハーフビード

60 シリンダブロック

61 シリンダボア

62 円筒部(ブロックライナー)

62b 円筒部の外壁面

63 外壁部

64 冷却水通路(ウォータージャケット)

【技術分野】

【0001】

本発明は、オープンデッキタイプのエンジンのシリンダヘッドとシリンダブロックとの間に挟持してシールを行うシリンダヘッドガスケットに関する。

【背景技術】

【0002】

シリンダヘッドガスケットは、自動車のエンジンのシリンダヘッドとシリンダブロック(シリンダボディ)等のエンジン部材の間に挟まれた状態で、ヘッドボルトにより締結され、燃焼ガス、オイル、冷却水等の流体をシールする役割を持っている。

【0003】

一方、エンジンをシリンダブロックの形態で分けると、シリンダブロックにおけるシリンダヘッドとの接合面に冷却水通路が無いクローズドタイプのエンジンと、シリンダブロックにおけるシリンダヘッドとの接合面が冷却水通路として開いているオープンデッキタイプのエンジンとがある。図10に示すように、オープンデッキタイプのエンジンの場合には、エンジンブロック60のシリンダヘッドに近い部分に冷却水通路(ウォータージャケット)62があり、冷却性能の面と軽量化の面で有利で、かつ、開口部があるので製造が容易となる。

【0004】

このオープンデッキタイプのエンジン用のシリンダヘッドガスケットに関係して、シリンダブロックの円筒部と冷却水通路の外側を成す外壁部との両方に亙って介挿される基板のシリンダ孔の内周に沿ってグロメットを設け、シリンダスリーブより内側に形成されるグロメットの最大厚さ部によりシリンダボアの燃焼ガスのシールを行うと共に、冷却水通路を隔てた両側に形成した段差ビードにより冷却水をシールする金属ガスケットが提案されている(例えば、特許文献1参照。)。

【0005】

このシリンダヘッドガスケットにおいては、冷却水通路とシリンダボアの間における冷却水のシール対策として段差ビードが設けられているが、シリンダブロックの内筒部の上面において、内周側の厚みが大きく、外周側の厚みが小さいため、大きな押圧力が加わると内周側に大きな面圧が加わり、押圧力の適正化を図ることができず、また、内筒部の上部が内側に傾斜させるモーメントが作用してシリンダボアを変形させるという問題がある。

【特許文献1】特開平10−281290号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上記の問題を解決するためになされたものであり、本発明の目的は、オープンデッキタイプのエンジンに使用するシリンダヘッドガスケットにおいて、シリンダブロックのシリンダボアを形成する円筒部の上面における面圧分布を適切な分布にして、シリンダボア変形を低減すると共に座屈を抑制することができるシリンダヘッドガスケットを提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成するための本発明に係るシリンダヘッドガスケットは、オープンデッキタイプのシリンダブロックとシリンダヘッドとの間に挟持されてシール機能を発揮し、第1金属基板をシリンダボア用孔の周縁部に折り返し部を形成すると共に、該折り返し部内に、第2金属基板を内周側平坦部を挿入して該第2金属基板を配置し、該第2金属基板を、前記内周側平坦部の外周側に第1ハーフビードを設けると共に、該第1ハーフビードの外周側平坦部を前記折り返し部側に配置して形成し、更に、前記折り返し部内で、前記第2金属基板の前記内周側平坦部と前記第1金属基板との間に、前記第1金属基板側に凸となる第1フルビードを有する円環状のビード板を積層して配置したシリンダヘッドガスケットにおいて、前記第1ハーフビードの傾斜部の外周側端部をシリンダブロックのシリンダボアを形成する内筒部の外周位置よりも内周側に配置すると共に、前記ビード板の外周側端部を前記内筒部の外周位置又はその近傍まで延長して前記ビード板を形成し、更に前記第1ハーフビードの外周側に中間板の平坦部を配置して、前記第1フルビードの位置における各金属構成板の板厚の合計と、前記ビード板の前記外周側端部の位置における各金属構成板の板厚の合計とを一致させて構成する。この構成によれば、大きな押圧力がシリンダヘッドガスケットに加わった時に、内筒部の内周側と外周側の板厚の合計が同じとなるので、内筒部の内周側と外周側の押圧力を均等化でき、内筒部で発生する応力の最適化を図ることができる。

【0008】

また、上記のシリンダヘッドガスケットで、前記シリンダブロックの前記内筒部の外周側において第2ハーフビードを設けると共に、前記内筒部の周囲に形成される冷却水通路の外側壁面より外周側に第3ハーフビードを設け、前記第2ハーフビードと前記第3ハーフビードとの間が前記第1金属基板側にあるように前記中間板を形成すると、冷却水通路に対するシール性能を向上させることができる。

【0009】

更に、上記のシリンダヘッドガスケットで、前記第1金属基板の折り返し部と反対側に第3金属基板を積層すると共に、該第3金属基板において、前記第1フルビードに対向して第2フルビードを互いに凸側が対向するように設け、更に、前記第2ハーフビードと前記第3ハーフビードに対向して、第4ハーフビードと第5ハーフビードを、前記第4ハーフビードと前記第5ハーフビードとの間が前記第2金属基板側にあるように設けると、この第3金属基板により、シリンダボア及び冷却水通路に対するシール性能を、更に向上することができる。

【発明の効果】

【0010】

本発明のシリンダヘッドガスケットによれば、折り返し部内のビード板の外周側を、オープンデッキタイプのエンジンのシリンダブロックの内筒部(ブロックライナー)の外周位置まで延長して、内筒部の内周側と外周側の押圧力を均等化しているので、内筒部に加わるシール面圧及び内筒部で発生する応力の最適化を図ることができる。その結果、内筒部の歪みを低減でき、座屈も抑制できる。また、内筒部に作用する上面を内側に傾斜させるモーメントが少なくなるので、シリンダボア変形を低減することができる。

【発明を実施するための最良の形態】

【0011】

次に、図面を参照して本発明に係るシリンダヘッドガスケットの実施の形態について説明する。なお、図1〜図10は、模式的な説明図であり、構成をより理解し易いように、シリンダボア用穴の大きさ、シリンダライナ、水穴、ビードの大きさ、形等の寸法を実際のものとは異ならせて、誇張して示している。

【0012】

図2〜図9に示すように、本発明に係る実施の形態のシリンダヘッドガスケット1、1Aは、多気筒エンジン用のオープンデッキタイプのエンジンのシリンダヘッドとシリンダブロック(シリンダボディ)のエンジン部材の間に挟持されるメタルガスケットであって、シリンダボアの高温・高圧の燃焼ガス、及び、冷却水通路や冷却オイル通路等の冷却水やオイル等の流体をシールする。

【0013】

これらのシリンダヘッドガスケット1、1Aが用いられるオープンデッキタイプのエンジンでは、図1及び図10に示すように、シリンダブロック60は、シリンダボア61が形成されている円筒部(ブロックライナー)62と、外壁部63とから形成される。また、この内筒部62と外壁部63により冷却水通路(ウォータージャケット)64が形成される。また、外壁部63には、水穴65やオイル穴66や締結ボルト用のボルト穴67が設けられ、円筒部62にも水穴65が設けられている。

【0014】

また、円筒部62には、シリンダボア61側にシリンダスリーブ(シリンダライナ)62aが嵌合している。このシリンダスリーブ62aは、耐磨耗性、耐焼き付き性、耐熱性、強度に優れている特殊鋳鉄で形成され、円筒部62と外壁部63は、軽量性に優れているアルミ合金で形成される。

【0015】

このオープンデッキタイプのエンジンのシリンダブロック60では、シリンダヘッドとの接合面において冷却水通路64が開口しているので、剛性の維持が難しくボア変形し易いが、冷却性能面で有利であり、また、鋳造し易い。

【0016】

図2〜図5に示すように、第1実施の形態のシリンダヘッドガスケット1は、第1金属基板(第1表面板)10、第2金属基板(第2表面板)20、ビード板30、中間板40を有して構成される。この第1及び第2金属基板10、20やビード板30、中間板40は、軟鋼板、ステンレス焼鈍材(アニール材)、ステンレス調質材(バネ鋼板)等で形成される。特に第1金属基板10には耐熱性や耐腐食性に優れた材料であるアニール材を使用し、また、ビード板30には弾力性に優れた材料であるバネ材を使用する。

【0017】

また、これらの金属基板10,20,40は、シリンダブロック等のエンジン部材の形状に合わせて製造され、シリンダボア用穴(燃焼室用穴)2、冷却水の循環のための水(図示しない)、潤滑油の循環のためのオイル穴(図示しない)、締結ヘッドボルト用のヘッドボルト穴(図示しない)等が形成される。

【0018】

図2〜図5に示すように、この第1表面板10をシリンダボア用穴2の周縁部に折り返して曲がり部11と折り返し部(フランジ部)12を形成すると共に、この折り返し部12内に、第2表面板20の内周側平坦部21を挿入して第2表面板20を配置する。この第2表面板20では、内周側平坦部21の外周側に、外周側に行くに伴い折り返し部12側に開く第1ハーフビード22を設けて、この第1ハーフビード22の外周側平坦部23が面厚方向に関して折り返し部側12に配置されるように形成する。

【0019】

また、折り返し部12内において、第2金属基板20の内周側平坦部21と第1金属基板10との間に、円環状のビード板30を積層して配置する。このビード板30は、第1表面板10側に凸となる第1フルビード31を有して形成される。

【0020】

更に、外周側平坦部23と第1金属基板10との間に、中間板40を配置する。この中間板40には、内周側から外周側に行くに伴い第2金属基板20側から第1金属基板10側に開くように傾斜した第2ハーフビード42を設けると共に、冷却水通路64の外周側即ち外壁部63の上側に内周側から外周側に行くに伴い第1金属基板10側から第2金属基板10側に開くように傾斜した第3ハーフビード44を設ける。この第2ハーフビード42の内周側に形成された内周側平坦部41は第1ハーフビード22の外周側に配置される。

【0021】

これらの構成によれば、折り返し部12により、燃焼ガスが第2金属基板20やビード板30に接触するのを防止できるので、第1金属基板10には耐熱性や耐腐食性に優れた材料を使用し、第2金属基板20やビード板には弾力性に優れた材料を使用することができる。従って、それぞれの材料の特性を活かした組み合わせでガスケット1を構成できる。その結果、シール性、耐熱性、耐腐食性、耐久性等の各種性能に優れたガスケットにすることができる。

【0022】

また、第1ハーフビード22を設けているため、第1ハーフビード22の内周側平坦部21を折り返し部12の内側に収めやすくなり、内筒部52の鍔部の幅が狭い場合でも、折り返し部12内に第2金属基板20の一部である内周側平坦部21を挿入できるので、折り返し部12の弾力性の向上と内周側平坦部21のストッパ機能による亀裂発生防止を図ることができる。

【0023】

そして、本発明においては、図1〜図5に示すように、第1ハーフビード22の傾斜部の外周側端部をシリンダブロック60のシリンダボアを形成する内筒部62の外周位置62bよりも内周側に配置すると共に、ビード板30の外周側端部30aを、内筒部62の外周位置62a(図1〜図3)又はその近傍まで(図4及び図5)延長してビード板30を形成する。更に第1ハーフビード22の外周側に中間板40の平坦部41を配置して、第1フルビード31の位置における各金属構成板10、30、20、10の板厚の合計と、内筒部62の外周位置62bにおける各金属構成板10、30、40、20の板厚の合計とを一致させて構成する。

【0024】

この構成により、大きな押圧力がシリンダヘッドガスケット1に加わった時に、内筒部62の内周側と外周側の板厚の合計が同じとなるので、内筒部62の内周側と外周側の押圧力を均等化でき、内筒部62で発生する応力の最適化を図ることができる。この図1〜図3の構成のシリンダヘッドガスケット1を使用した実験結果により、従来の標準品に対して、歪振幅が4ヶ所の平均で約9%低減することが分かった。

【0025】

なお、この板厚の例を上げれば、第1金属基板10と中間板30を板厚t1で形成し、第2金属基板20を板厚t2=1.2×t1で、ビード板30を板厚t3=0.6×t1で形成する。

【0026】

次に、第2実施の形態について説明する。図6〜図9に示すように、この第2実施の形態のシリンダヘッドガスケット1Aでは、第1実施の形態のシリンダヘッドガスケット1の構成に加えて、第1金属基板10の折り返し部12と反対側に第3金属基板50を積層する。この第3金属基板50において、第1フルビード31に対向して第2フルビード51を互いに凸側が対向するように設け、更に、第2ハーフビード42と第3ハーフビード44に対向して第4ハーフビード53と第5ハーフビード55を、第4ハーフビード53と第5ハーフビード55との間の平坦部54が第2金属基板20側にあるように設ける。

【0027】

この第3金属基板を追加する構成により、第1フルビード31に第2フルビード51が重なり、第2ハーフビード42と第3ハーフビード44に第4ハーフビード53と第5ハーフビード55とがそれぞれ重なるので、これらの部分に発生するシール面圧を大きくすることができるので、シリンダボア61及び冷却水通路64に対するシール性能を、更に向上することができる。

【0028】

なお、この板厚の例を上げれば、第1金属基板10と中間板30を板厚t1で形成する。そして、第2金属基板20を板厚t2=1.2×t1で、ビード板30を板厚t3=0.6×t1で形成し、更に、第3金属基板50をt4=0.8×t1で形成する。

【図面の簡単な説明】

【0029】

【図1】本発明の第1実施の形態のシリンダヘッドガスケットの構成を説明するためのオープンデッキタイプのエンジンのシリンダブロックの部分上面図である。

【図2】本発明の第1実施の形態のシリンダヘッドガスケットを示す、図1のA−A断面図である。

【図3】本発明の第1実施の形態のシリンダヘッドガスケットを示す、図1のB−B断面図である。

【図4】本発明の第1実施の形態の他のシリンダヘッドガスケットを示す、図1のA−A断面図に相当する部分断面図である。

【図5】本発明の第1実施の形態の他のシリンダヘッドガスケットを示す、図1のB−B断面図に相当する部分断面図である。

【図6】本発明の第2実施の形態のシリンダヘッドガスケットを示す、図1のA−A断面図に相当する部分断面図である。

【図7】本発明の第2実施の形態のシリンダヘッドガスケットを示す、図1のB−B断面図に相当する部分断面図である。

【図8】本発明の第2実施の形態の他のシリンダヘッドガスケットを示す、図1のA−A断面図に相当する部分断面図である。

【図9】本発明の第2実施の形態の他のシリンダヘッドガスケットを示す、図1のB−B断面図に相当する部分断面図である。

【図10】オープンデッキタイプのエンジンのシリンダブロックの一例を示す上面図である。

【符号の説明】

【0030】

1、1A シリンダヘッドガスケット

2 シリンダボア用穴(燃焼室用穴)

10 第1金属基板

12 折り返し部(フランジ部)

20 第2金属基板

21 第2金属基板の内周側平坦部

22 第1ハーフビード

30 ビード板

31 第1フルビード

40 中間板

42 第2ハーフビード

44 第3ハーフビード

50 第3金属基板

51 第2フルビード

53 第4ハーフビード

55 第5ハーフビード

60 シリンダブロック

61 シリンダボア

62 円筒部(ブロックライナー)

62b 円筒部の外壁面

63 外壁部

64 冷却水通路(ウォータージャケット)

【特許請求の範囲】

【請求項1】

オープンデッキタイプのシリンダブロックとシリンダヘッドとの間に挟持されてシール機能を発揮し、第1金属基板をシリンダボア用孔の周縁部に折り返し部を形成すると共に、該折り返し部内に、第2金属基板を内周側平坦部を挿入して該第2金属基板を配置し、該第2金属基板を、前記内周側平坦部の外周側に第1ハーフビードを設けると共に、該第1ハーフビードの外周側平坦部を前記折り返し部側に配置して形成し、更に、前記折り返し部内で、前記第2金属基板の前記内周側平坦部と前記第1金属基板との間に、前記第1金属基板側に凸となる第1フルビードを有する円環状のビード板を積層して配置したシリンダヘッドガスケットにおいて、

前記第1ハーフビードの傾斜部の外周側端部をシリンダブロックのシリンダボアを形成する内筒部の外周位置よりも内周側に配置すると共に、前記ビード板の外周側端部を前記内筒部の外周位置又はその近傍まで延長して前記ビード板を形成し、更に前記第1ハーフビードの外周側に中間板の平坦部を配置して、前記第1フルビードの位置における各金属構成板の板厚の合計と、前記ビード板の前記外周側端部の位置における各金属構成板の板厚の合計とを一致させたことを特徴とするシリンダヘッドガスケット。

【請求項2】

前記シリンダブロックの前記内筒部の外周側において第2ハーフビードを設けると共に、前記内筒部の周囲に形成される冷却水通路の外側壁面より外周側に第3ハーフビードを設け、前記第2ハーフビードと前記第3ハーフビードとの間が前記第1金属基板側にあるように前記中間板を形成したことを特徴とする請求項1記載のシリンダヘッドガスケット。

【請求項3】

前記第1金属基板の折り返し部と反対側に第3金属基板を積層すると共に、該第3金属基板において、前記第1フルビードに対向して第2フルビードを互いに凸側が対向するように設け、更に、前記第2ハーフビードと前記第3ハーフビードに対向して、第4ハーフビードと第5ハーフビードを、前記第4ハーフビードと前記第5ハーフビードとの間が前記第2金属基板側にあるように設けたことを特徴とする請求項2記載のシリンダヘッドガスケット。

【請求項1】

オープンデッキタイプのシリンダブロックとシリンダヘッドとの間に挟持されてシール機能を発揮し、第1金属基板をシリンダボア用孔の周縁部に折り返し部を形成すると共に、該折り返し部内に、第2金属基板を内周側平坦部を挿入して該第2金属基板を配置し、該第2金属基板を、前記内周側平坦部の外周側に第1ハーフビードを設けると共に、該第1ハーフビードの外周側平坦部を前記折り返し部側に配置して形成し、更に、前記折り返し部内で、前記第2金属基板の前記内周側平坦部と前記第1金属基板との間に、前記第1金属基板側に凸となる第1フルビードを有する円環状のビード板を積層して配置したシリンダヘッドガスケットにおいて、

前記第1ハーフビードの傾斜部の外周側端部をシリンダブロックのシリンダボアを形成する内筒部の外周位置よりも内周側に配置すると共に、前記ビード板の外周側端部を前記内筒部の外周位置又はその近傍まで延長して前記ビード板を形成し、更に前記第1ハーフビードの外周側に中間板の平坦部を配置して、前記第1フルビードの位置における各金属構成板の板厚の合計と、前記ビード板の前記外周側端部の位置における各金属構成板の板厚の合計とを一致させたことを特徴とするシリンダヘッドガスケット。

【請求項2】

前記シリンダブロックの前記内筒部の外周側において第2ハーフビードを設けると共に、前記内筒部の周囲に形成される冷却水通路の外側壁面より外周側に第3ハーフビードを設け、前記第2ハーフビードと前記第3ハーフビードとの間が前記第1金属基板側にあるように前記中間板を形成したことを特徴とする請求項1記載のシリンダヘッドガスケット。

【請求項3】

前記第1金属基板の折り返し部と反対側に第3金属基板を積層すると共に、該第3金属基板において、前記第1フルビードに対向して第2フルビードを互いに凸側が対向するように設け、更に、前記第2ハーフビードと前記第3ハーフビードに対向して、第4ハーフビードと第5ハーフビードを、前記第4ハーフビードと前記第5ハーフビードとの間が前記第2金属基板側にあるように設けたことを特徴とする請求項2記載のシリンダヘッドガスケット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−202751(P2008−202751A)

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願番号】特願2007−42299(P2007−42299)

【出願日】平成19年2月22日(2007.2.22)

【出願人】(000198237)石川ガスケット株式会社 (57)

【Fターム(参考)】

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願日】平成19年2月22日(2007.2.22)

【出願人】(000198237)石川ガスケット株式会社 (57)

【Fターム(参考)】

[ Back to top ]