シリンダヘッドガスケット

【課題】シリンダブロックのシリンダボア間に孔あけ加工すること無くシリンダボア間に冷却水を流通させて、エンジンの冷却効率を高めることができるシリンダヘッドガスケットを提供する。

【解決手段】複数のシリンダボア4と冷却水ボア6を備えたシリンダブロック3とシリンダヘッド2との間に介在して適用されるシリンダヘッドガスケット10において、前記シリンダボア4に対応するシリンダ孔14と、冷却水ボア6に対応する冷却水孔16と、隣合うシリンダ孔14の間に前記冷却水ボア6と連通する冷却水路26とを形成した基板11を備えることを特徴とする。

【解決手段】複数のシリンダボア4と冷却水ボア6を備えたシリンダブロック3とシリンダヘッド2との間に介在して適用されるシリンダヘッドガスケット10において、前記シリンダボア4に対応するシリンダ孔14と、冷却水ボア6に対応する冷却水孔16と、隣合うシリンダ孔14の間に前記冷却水ボア6と連通する冷却水路26とを形成した基板11を備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エンジンにおけるシリンダブロックとシリンダヘッドとの間に対向面間をシールするために使用されるシリンダヘッドガスケットに関する。

【背景技術】

【0002】

自動車などに用いられエンジンにおいては、シリンダブロックに複数のシリンダボアが併設され、このシリンダボアの周辺部分には、水、油或いは不凍液等の冷却水が流通するボアが適宜位置に配設されている。このシリンダボアは、シリンダヘッドに形成される燃焼室に連通し、また、冷却水ボアは、オープンデッキタイプの場合シリンダヘッド側の冷却水ボアにも連通するよう、シリンダブロックとシリンダヘッドとが組立てられる。

【0003】

そのため、シリンダブロックとシリンダヘッドとの間に挟持されるシリンダヘッドガスケットには、基板となる弾性金属板にシリンダボアに対応するシリンダ孔と、冷却水ボアに対応する冷却水孔がそれぞれ形成され、これらのシリンダ孔及び冷却水孔の周囲近傍には、燃焼ガス及び冷却水をより効果的に密封する為にビード部等が形成される。

【0004】

ところで、最近のエンジンは、高効率化、高出力化が求められていることから、気筒数を増して多気筒としたり、混合ガスの燃焼温度を高くなる傾向がある。またエンジン設計上、コンパクト化に伴なって燃焼室の間隔であるシリンダボア間が小さくなる結果、燃焼室の周辺部分がより高温にさらされるため、エンジンの冷却効率を高める必要がある。

【0005】

従来、金属板製の2枚の主板の間に、シリンダボア周辺部に厚さが厚いリング状のストッパーを設けた金属板製の副板を挿入した積層ガスケットにおいて、2枚の主板の外側面にそれぞれミクロシール材をコーティングすると共に、副板のストッパーを除く部分の金属板の両面にミクロシール材をコーティングしたシリンダヘッドガスケットを用いることでシリンダブロックの熱をシリンダヘッド側へ効率よく伝導し、エンジンの冷却効率を高めたシリンダヘッドガスケットが提案されている(例えば、特許文献1参照)。

【0006】

しかしながら、このようなシリンダヘッドガスケットでは、特に、高温になりやすいボア間に冷却水を流通させることができず、燃焼室間の部分を充分に冷却できない問題がある。

【0007】

そこで、下記特許文献2には、シリンダブロックのシリンダボア間の壁部に冷却水を流通させる冷却水路を穿設したエンジンのシリンダブロックが提案されているが、このようなシリンダブロックでは、シリンダボア間の間隔が狭くなるとシリンダボア間の壁部に冷却水路を穿設するのが困難となる問題がある。

【特許文献1】特開平9−112698号公報

【特許文献2】特開2002−70639号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は上記問題に鑑みてなされたもので、シリンダボア間の壁部に孔あけ加工すること無く、高温になりやすいシリンダボア間に冷却水を流通させることができるシリンダヘッドガスケットを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明のシリンダヘッドガスケットは、複数のシリンダボアと冷媒流通ボアを備えたシリンダブロックとシリンダヘッドとの間に介在して適用されるシリンダヘッドガスケットにおいて、前記シリンダボアに対応するシリンダ孔と、冷媒流通ボアに対応する冷却水孔と、隣合うシリンダ孔の間に前記冷媒流通ボアと連通する冷却水路とを形成した基板を備えることを特徴とする。

【0010】

上記の本発明によれば、隣合うシリンダ孔の間に冷却水路が形成され、シリンダブロックとシリンダヘッドとの間に介在して適用された状態で、冷却水路がシリンダブロックに設けられた冷却水ボアと連通するため、シリンダボア間の壁部に孔あけ加工することなく、シリンダボア間に冷却水を流通させることができる。

【0011】

また、本発明において、冷却水路は基板を貫通する貫通孔であってもよく、これにより、冷却水路を広く設けることができ、冷却効率を向上させることができる。

【発明の効果】

【0012】

本発明のシリンダヘッドガスケットによれば、シリンダブロックのシリンダボア間に孔あけ加工すること無く、高温になりやすいシリンダボア間に冷却水を流通させて、エンジンの冷却効率を高めることができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の一実施形態について、図面を用いて説明する。

【0014】

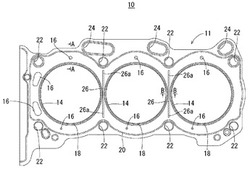

図1は本発明の一実施形態にかかるシリンダヘッドガスケット10の平面図であり、図2、3は同シリンダヘッドガスケット10をシリンダブロックとシリンダヘッドとの間に介在させた状態を示す部分断面図であって、図2は図1のA−A線に相当する部分断面図であり、図3は図1のB−B線に相当する部分断面図である。

【0015】

本実施形態のシリンダヘッドガスケット10は、図1、2に示すように、多気筒エンジン1に適用されるものであって、一対のビード板12とこれらの間に介挿される中間板13を備える基板11からなり、このうち、ビード基板12は、例えば、SUS301の金属材料を打ち抜いてビード加工や各種の穴の成形加工等をし、熱処理をして、張り強さ、伸び、硬さを所定の値を満たすように作製したものである。また、中間板13は、例えば、SUS301又はSECCの金属材料を打ち抜いた後、折返し加工やビード加工等を施し、必要に応じて熱処理を施して作製したものである。

【0016】

シリンダヘッドガスケット10におけるビード板12及び中間板13には、シリンダヘッド2及びシリンダブロック3に形成された各シリンダボア4に対応してそれぞれシリンダ孔14が形成されている。また、シリンダヘッド2及びシリンダブロック3に形成された水ジャケットである冷却水ボア6、7に対応した位置に複数の冷却水孔16が設けられている。更に、ビード板12及び中間板13には、締め付けボルトが挿通されるボルト孔22と潤滑油を通す潤滑油孔24等が設けられている。

【0017】

ビード板12の各シリンダ孔14のそれぞれ周囲には、中間板13に向かって陥没している環状ビード部18が形成されており、これら各環状ビード部18と冷却水孔16を取り囲むように外周ビード部20が形成されている。

【0018】

シリンダヘッドガスケット10のビード板12の表面には、耐熱性及び耐油性を有するゴム(例えば、フッ素ゴム)、樹脂等の非金属材料から成る耐熱性被覆材が塗着されている。耐熱性被覆材は、シリンダヘッド2及びシリンダブロック3に対して金属対金属の接触状態を回避し、耐腐食性や耐久性及び強度を確保している。また、耐熱性被覆材は、シリンダヘッドガスケット10の機械加工面に凹凸が存在していても、これらの凹凸を埋めて充分なシール機能を果たすようになる。

【0019】

中間板13は、一対のビード板12に形成された環状ビード部18に挟持されており、シリンダ孔14の周端部が折り返されグロメット部15が形成されている。

【0020】

このようなシリンダヘッドガスケット10において、ビード板12及び中間板13は、図1及び3に示すように、隣合うシリンダ孔14の間にスリット状の冷却水路26が穿設されており、この冷却水路26の両端部26aは、シリンダヘッド2及びシリンダブロック3に形成された冷却水ボア6、7と接することで、冷却水路26が冷却水ボア6、7と連通している。

【0021】

以上のように、本発明のシリンダヘッドガスケット10によれば、シリンダボア間に冷媒流通ボア6と連通する空間をシリンダヘッド2、シリンダブロック3及びシリンダヘッドガスケット10の冷却水路26により形成することができるため、シリンダブロック3のシリンダボア間の壁部に孔あけ加工すること無く、シリンダボア間に冷却水を流通させることができ、シリンダヘッド2及びシリンダブロック3のシリンダボア間の壁部を冷却することができる。

【0022】

なお、冷却水路26を設けるシリンダヘッドガスケット10は、本実施形態のような、一対のビード板12の間に中間板13を介在させてなるものに限定されず、例えば、図4(a)のように、シリンダ孔15の周端部にグロメット部15aのない板状をなした中間板13と、環状ビード部18が中間板13より離隔するよう隆起して形成されたビード板12とを備えるシリンダヘッドガスケットであってもよく、また、図4(b)のように、4枚のビード板12と板状の中間板13を積層させたものなど、その構成は特に限定されない。

【0023】

また、本実施形態では、一対のビード板12及び中間板13のそれぞれを貫通する冷却水路26を穿設したが、例えば、図4(c)に示すように、一方のビード板12と中間板13に冷却水路26a、26bを穿設したり、あるいは、図4(d)に示すように、一方のビード板12のみに冷却水路26aを穿設してもよい。

【0024】

さらにまた、本実施形態では、シリンダ孔14の間に穿設した冷却水路26は、直線状に形成されているが、本発明はこれに限定されず、例えば、図5のように、シリンダヘッド2及びシリンダブロック3に形成された冷却水ボア6に接する冷却水路26の端部26aを隣り合うシリンダ孔14に沿う方向に延びる略V字状に形成してもよく、このように、冷却水ボア6に接する面積を広く確保することで、冷却しボア6中の冷却水が冷却水路26に流れ込みやすくすることができる。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施形態に係るシリンダヘッドガスケットを示す平面図である。

【図2】本発明の一実施形態に係るシリンダヘッドガスケットをシリンダブロックとシリンダヘッドとの間に介在させた状態を示す部分断面図であって、図1のA−A線に相当する断面図である。

【図3】本発明の一実施形態に係るシリンダヘッドガスケットをシリンダブロックとシリンダヘッドとの間に介在させた状態を示す部分断面図であって、図1のB−B線に相当する断面図である。

【図4】本発明の変更例にかかるシリンダヘッドガスケットの部分断面図である。

【図5】本発明の他の変更例にかかるシリンダヘッドガスケットを示す平面図である。

【符号の説明】

【0026】

2…シリンダヘッド

3…シリンダブロック

4…シリンダボア

6、7…冷却水ボア

10…シリンダヘッドガスケット

11…基板

12…ビード板

13…中間板

14…シリンダ孔

16…冷却水孔

18…環状ビード部

20…外周ビード部

26…冷却水路

【技術分野】

【0001】

本発明は、エンジンにおけるシリンダブロックとシリンダヘッドとの間に対向面間をシールするために使用されるシリンダヘッドガスケットに関する。

【背景技術】

【0002】

自動車などに用いられエンジンにおいては、シリンダブロックに複数のシリンダボアが併設され、このシリンダボアの周辺部分には、水、油或いは不凍液等の冷却水が流通するボアが適宜位置に配設されている。このシリンダボアは、シリンダヘッドに形成される燃焼室に連通し、また、冷却水ボアは、オープンデッキタイプの場合シリンダヘッド側の冷却水ボアにも連通するよう、シリンダブロックとシリンダヘッドとが組立てられる。

【0003】

そのため、シリンダブロックとシリンダヘッドとの間に挟持されるシリンダヘッドガスケットには、基板となる弾性金属板にシリンダボアに対応するシリンダ孔と、冷却水ボアに対応する冷却水孔がそれぞれ形成され、これらのシリンダ孔及び冷却水孔の周囲近傍には、燃焼ガス及び冷却水をより効果的に密封する為にビード部等が形成される。

【0004】

ところで、最近のエンジンは、高効率化、高出力化が求められていることから、気筒数を増して多気筒としたり、混合ガスの燃焼温度を高くなる傾向がある。またエンジン設計上、コンパクト化に伴なって燃焼室の間隔であるシリンダボア間が小さくなる結果、燃焼室の周辺部分がより高温にさらされるため、エンジンの冷却効率を高める必要がある。

【0005】

従来、金属板製の2枚の主板の間に、シリンダボア周辺部に厚さが厚いリング状のストッパーを設けた金属板製の副板を挿入した積層ガスケットにおいて、2枚の主板の外側面にそれぞれミクロシール材をコーティングすると共に、副板のストッパーを除く部分の金属板の両面にミクロシール材をコーティングしたシリンダヘッドガスケットを用いることでシリンダブロックの熱をシリンダヘッド側へ効率よく伝導し、エンジンの冷却効率を高めたシリンダヘッドガスケットが提案されている(例えば、特許文献1参照)。

【0006】

しかしながら、このようなシリンダヘッドガスケットでは、特に、高温になりやすいボア間に冷却水を流通させることができず、燃焼室間の部分を充分に冷却できない問題がある。

【0007】

そこで、下記特許文献2には、シリンダブロックのシリンダボア間の壁部に冷却水を流通させる冷却水路を穿設したエンジンのシリンダブロックが提案されているが、このようなシリンダブロックでは、シリンダボア間の間隔が狭くなるとシリンダボア間の壁部に冷却水路を穿設するのが困難となる問題がある。

【特許文献1】特開平9−112698号公報

【特許文献2】特開2002−70639号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は上記問題に鑑みてなされたもので、シリンダボア間の壁部に孔あけ加工すること無く、高温になりやすいシリンダボア間に冷却水を流通させることができるシリンダヘッドガスケットを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明のシリンダヘッドガスケットは、複数のシリンダボアと冷媒流通ボアを備えたシリンダブロックとシリンダヘッドとの間に介在して適用されるシリンダヘッドガスケットにおいて、前記シリンダボアに対応するシリンダ孔と、冷媒流通ボアに対応する冷却水孔と、隣合うシリンダ孔の間に前記冷媒流通ボアと連通する冷却水路とを形成した基板を備えることを特徴とする。

【0010】

上記の本発明によれば、隣合うシリンダ孔の間に冷却水路が形成され、シリンダブロックとシリンダヘッドとの間に介在して適用された状態で、冷却水路がシリンダブロックに設けられた冷却水ボアと連通するため、シリンダボア間の壁部に孔あけ加工することなく、シリンダボア間に冷却水を流通させることができる。

【0011】

また、本発明において、冷却水路は基板を貫通する貫通孔であってもよく、これにより、冷却水路を広く設けることができ、冷却効率を向上させることができる。

【発明の効果】

【0012】

本発明のシリンダヘッドガスケットによれば、シリンダブロックのシリンダボア間に孔あけ加工すること無く、高温になりやすいシリンダボア間に冷却水を流通させて、エンジンの冷却効率を高めることができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の一実施形態について、図面を用いて説明する。

【0014】

図1は本発明の一実施形態にかかるシリンダヘッドガスケット10の平面図であり、図2、3は同シリンダヘッドガスケット10をシリンダブロックとシリンダヘッドとの間に介在させた状態を示す部分断面図であって、図2は図1のA−A線に相当する部分断面図であり、図3は図1のB−B線に相当する部分断面図である。

【0015】

本実施形態のシリンダヘッドガスケット10は、図1、2に示すように、多気筒エンジン1に適用されるものであって、一対のビード板12とこれらの間に介挿される中間板13を備える基板11からなり、このうち、ビード基板12は、例えば、SUS301の金属材料を打ち抜いてビード加工や各種の穴の成形加工等をし、熱処理をして、張り強さ、伸び、硬さを所定の値を満たすように作製したものである。また、中間板13は、例えば、SUS301又はSECCの金属材料を打ち抜いた後、折返し加工やビード加工等を施し、必要に応じて熱処理を施して作製したものである。

【0016】

シリンダヘッドガスケット10におけるビード板12及び中間板13には、シリンダヘッド2及びシリンダブロック3に形成された各シリンダボア4に対応してそれぞれシリンダ孔14が形成されている。また、シリンダヘッド2及びシリンダブロック3に形成された水ジャケットである冷却水ボア6、7に対応した位置に複数の冷却水孔16が設けられている。更に、ビード板12及び中間板13には、締め付けボルトが挿通されるボルト孔22と潤滑油を通す潤滑油孔24等が設けられている。

【0017】

ビード板12の各シリンダ孔14のそれぞれ周囲には、中間板13に向かって陥没している環状ビード部18が形成されており、これら各環状ビード部18と冷却水孔16を取り囲むように外周ビード部20が形成されている。

【0018】

シリンダヘッドガスケット10のビード板12の表面には、耐熱性及び耐油性を有するゴム(例えば、フッ素ゴム)、樹脂等の非金属材料から成る耐熱性被覆材が塗着されている。耐熱性被覆材は、シリンダヘッド2及びシリンダブロック3に対して金属対金属の接触状態を回避し、耐腐食性や耐久性及び強度を確保している。また、耐熱性被覆材は、シリンダヘッドガスケット10の機械加工面に凹凸が存在していても、これらの凹凸を埋めて充分なシール機能を果たすようになる。

【0019】

中間板13は、一対のビード板12に形成された環状ビード部18に挟持されており、シリンダ孔14の周端部が折り返されグロメット部15が形成されている。

【0020】

このようなシリンダヘッドガスケット10において、ビード板12及び中間板13は、図1及び3に示すように、隣合うシリンダ孔14の間にスリット状の冷却水路26が穿設されており、この冷却水路26の両端部26aは、シリンダヘッド2及びシリンダブロック3に形成された冷却水ボア6、7と接することで、冷却水路26が冷却水ボア6、7と連通している。

【0021】

以上のように、本発明のシリンダヘッドガスケット10によれば、シリンダボア間に冷媒流通ボア6と連通する空間をシリンダヘッド2、シリンダブロック3及びシリンダヘッドガスケット10の冷却水路26により形成することができるため、シリンダブロック3のシリンダボア間の壁部に孔あけ加工すること無く、シリンダボア間に冷却水を流通させることができ、シリンダヘッド2及びシリンダブロック3のシリンダボア間の壁部を冷却することができる。

【0022】

なお、冷却水路26を設けるシリンダヘッドガスケット10は、本実施形態のような、一対のビード板12の間に中間板13を介在させてなるものに限定されず、例えば、図4(a)のように、シリンダ孔15の周端部にグロメット部15aのない板状をなした中間板13と、環状ビード部18が中間板13より離隔するよう隆起して形成されたビード板12とを備えるシリンダヘッドガスケットであってもよく、また、図4(b)のように、4枚のビード板12と板状の中間板13を積層させたものなど、その構成は特に限定されない。

【0023】

また、本実施形態では、一対のビード板12及び中間板13のそれぞれを貫通する冷却水路26を穿設したが、例えば、図4(c)に示すように、一方のビード板12と中間板13に冷却水路26a、26bを穿設したり、あるいは、図4(d)に示すように、一方のビード板12のみに冷却水路26aを穿設してもよい。

【0024】

さらにまた、本実施形態では、シリンダ孔14の間に穿設した冷却水路26は、直線状に形成されているが、本発明はこれに限定されず、例えば、図5のように、シリンダヘッド2及びシリンダブロック3に形成された冷却水ボア6に接する冷却水路26の端部26aを隣り合うシリンダ孔14に沿う方向に延びる略V字状に形成してもよく、このように、冷却水ボア6に接する面積を広く確保することで、冷却しボア6中の冷却水が冷却水路26に流れ込みやすくすることができる。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施形態に係るシリンダヘッドガスケットを示す平面図である。

【図2】本発明の一実施形態に係るシリンダヘッドガスケットをシリンダブロックとシリンダヘッドとの間に介在させた状態を示す部分断面図であって、図1のA−A線に相当する断面図である。

【図3】本発明の一実施形態に係るシリンダヘッドガスケットをシリンダブロックとシリンダヘッドとの間に介在させた状態を示す部分断面図であって、図1のB−B線に相当する断面図である。

【図4】本発明の変更例にかかるシリンダヘッドガスケットの部分断面図である。

【図5】本発明の他の変更例にかかるシリンダヘッドガスケットを示す平面図である。

【符号の説明】

【0026】

2…シリンダヘッド

3…シリンダブロック

4…シリンダボア

6、7…冷却水ボア

10…シリンダヘッドガスケット

11…基板

12…ビード板

13…中間板

14…シリンダ孔

16…冷却水孔

18…環状ビード部

20…外周ビード部

26…冷却水路

【特許請求の範囲】

【請求項1】

複数のシリンダボアと冷却水ボアを備えたシリンダブロックとシリンダヘッドとの間に介在して適用されるシリンダヘッドガスケットにおいて、

前記シリンダボアに対応するシリンダ孔と、冷却水ボアに対応する冷却水孔と、隣合うシリンダ孔の間に前記冷却水ボアと連通する冷却水路と、を形成した基板を備えることを特徴とするシリンダヘッドガスケット。

【請求項2】

前記冷却水路が、前記基板を貫通する貫通孔であることを特徴とする請求項1に記載のシリンダヘッドガスケット。

【請求項1】

複数のシリンダボアと冷却水ボアを備えたシリンダブロックとシリンダヘッドとの間に介在して適用されるシリンダヘッドガスケットにおいて、

前記シリンダボアに対応するシリンダ孔と、冷却水ボアに対応する冷却水孔と、隣合うシリンダ孔の間に前記冷却水ボアと連通する冷却水路と、を形成した基板を備えることを特徴とするシリンダヘッドガスケット。

【請求項2】

前記冷却水路が、前記基板を貫通する貫通孔であることを特徴とする請求項1に記載のシリンダヘッドガスケット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−75575(P2008−75575A)

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願番号】特願2006−256310(P2006−256310)

【出願日】平成18年9月21日(2006.9.21)

【出願人】(000228383)日本ガスケット株式会社 (43)

【Fターム(参考)】

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願日】平成18年9月21日(2006.9.21)

【出願人】(000228383)日本ガスケット株式会社 (43)

【Fターム(参考)】

[ Back to top ]