シリンダヘッドガスケット

【課題】 複数枚のシールプレート1〜4を備えたシリンダヘッドガスケットにおいて、各シールプレート間を漏洩しようとする燃焼ガスを確実にシールできるようにする。

【解決手段】 シリンダヘッドガスケットは複数枚のシールプレート1〜4を備えており、これらはシリンダボアを有するシリンダヘッドとシリンダブロックとの間に挟持されるようになっている。上記複数枚のシールプレート1〜4は、燃焼室孔1a〜4aを囲んで円周方向に連続して固着されており、各シールプレート間を漏洩しようとする燃焼ガスはその固着部5によって確実にシールされるようになっている。

【解決手段】 シリンダヘッドガスケットは複数枚のシールプレート1〜4を備えており、これらはシリンダボアを有するシリンダヘッドとシリンダブロックとの間に挟持されるようになっている。上記複数枚のシールプレート1〜4は、燃焼室孔1a〜4aを囲んで円周方向に連続して固着されており、各シールプレート間を漏洩しようとする燃焼ガスはその固着部5によって確実にシールされるようになっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はシリンダヘッドガスケットに関し、より詳しくは、自封効果を利用してシリンダヘッドとシリンダブロック間をシールするようにしたシリンダヘッドガスケットに関する。

【背景技術】

【0002】

従来、シリンダボアを有するシリンダヘッドとシリンダブロックとの間に挟持され、シリンダボアの位置にそれぞれ燃焼室孔を穿設した複数枚のシールプレートを備えたシリンダヘッドガスケットは周知である。

この種のシリンダヘッドガスケットにおいて、自封効果を利用してシリンダヘッドとシリンダブロック間をシールするようにしたシリンダヘッドガスケットが知られている(特許文献1)

すなわち特許文献1のシリンダヘッドガスケットにおいては、シリンダヘッド側となるシールプレートに、上記燃焼室孔を囲んでシリンダヘッド側に突出する突出部を形成するとともに、この突出部の半径方向中央部分をシリンダブロック側に向けて突出させている。また、シリンダブロック側となるシールプレートには、上記燃焼室孔を囲んでシリンダブロック側に突出する突出部を形成するとともに、この突出部の半径方向中央部分をシリンダヘッド側に向けて突出させている。そして両シールプレートを重合させて、両方の突出部の半径方向中央部分を円周方向に連続して密着させるようにしている。

【0003】

上記構成のシリンダヘッドガスケットにおいては、両突出部の半径方向中央部分を相互に円周方向に連続して密着させているので、その間から外部に吹き抜けようとする燃焼ガスは、その圧力により、一方の突出部をシリンダヘッド側に向けて押圧すると同時に、他方の突出部をシリンダブロック側に向けて押圧するようになる。

そして一方の突出部が燃焼ガスの圧力によりシリンダヘッドに押圧されるとその押圧部分のシール性が向上し、また他方の突出部が燃焼ガスの圧力によりシリンダブロックに押圧されるとその押圧部分のシール性も向上する。

そしてさらに、一方の突出部がシリンダヘッドに、他方の突出部がシリンダブロックに押圧されると、その反力により一方の突出部の半径方向中央部分と他方の突出部の半径方向中央部分とがより強く密着されるようになるので、その部分におけるシール性も向上するようになる。

つまり特許文献1のシリンダヘッドガスケットは、燃焼ガスの圧力を利用した自封効果により、良好なシール効果が得られるようになっている。

【特許文献1】特開2000−88105号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら従来のシリンダヘッドガスケットにおいては、シリンダヘッド側となるシールプレートとシリンダブロック側となるシールプレートとのそれぞれに突出部を形成するとともに、この突出部の各半径方向中央部分を互いに円周方向に連続して密着させる必要があるので、その構成が複雑となる。

特に、両シールプレート間を漏洩しようとする燃焼ガスは、両突出部の半径方向中央部分を互いに円周方向に連続して密着させることによってシールさせる必要があるので、両中央部分を円周方向に連続して密着させるために両シールプレートを高精度に製造しなくてはならず、コストがかかるという欠点があった。

本発明はそのような事情に鑑み、簡単な構成により、複数枚のシールプレート間を漏洩しようとする燃焼ガスを確実にシールすることができるシリンダヘッドガスケットを提供するものである。

【課題を解決するための手段】

【0005】

すなわち請求項1の発明は、シリンダボアを有するシリンダヘッドとシリンダブロックとの間に挟持され、それぞれ上記シリンダボアの位置に燃焼室孔を穿設した複数枚のシールプレートを備えたシリンダヘッドガスケットにおいて、

上記複数枚のシールプレートは、上記燃焼室孔を囲んで円周方向に連続して固着されており、各シールプレート間を漏洩しようとする燃焼ガスはその固着部によってシールされることを特徴とするものである。

請求項2の発明は、上記請求項1の発明において、上記複数枚のシールプレートは、第1シールプレートと第2シールプレートとの2枚のシールプレートを備え、これら第1シールプレートと第2シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されていることを特徴とするものである。

また請求項3の発明は、上記請求項2の発明において、上記第1シールプレートと第2シールプレートとの間に第3シールプレートが設けられており、上記第1シールプレートと第3シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されるとともに、上記第3シールプレートと第2シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されていることを特徴とするものである。

さらに請求項6の発明は、上記請求項2の発明において、上記第1シールプレートと第2シールプレートとの間に、燃焼室孔を囲むリング状に形成された第3シールプレートが設けられており、該第3シールプレートの燃焼室孔とは反対側に、上記第1シールプレートと第2シールプレートとで挟持される中間プレートが設けられ、

また上記第1シールプレートと第3シールプレートとの間に、燃焼室孔を囲むリング状の第4シールプレートが設けられ、この第4シールプレートは中間部分が屈曲されて、その半径方向外方側部分が上記第3シールプレートと中間プレートとの間を横切って、該中間プレートと第2シールプレートとの間に伸びて両者によって挟持されており、

さらに、上記第1シールプレートと第4シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されるとともに、上記第4シールプレートと第2シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されていることを特徴とするものである。

また請求項8の発明は、上記請求項3の発明において、上記第1シールプレートと第3シールプレートとの間に、燃焼室孔を囲むリング状の第4シールプレートが設けられており、上記第1シールプレートと第4シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されるとともに、上記第4シールプレートと第3シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着され、さらに上記第3シールプレートと第2シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されていることを特徴とするものである。

【発明の効果】

【0006】

上記いずれの発明においても、各シールプレート間を漏洩しようとする燃焼ガスは固着部によってシールされるようになるので、その部分からの燃焼ガスの漏洩を確実に防止することができる。そして固着部によって漏洩が阻止された燃焼ガスは、シリンダヘッド側のシールプレートをシリンダヘッドに、シリンダブロック側のシールプレートをシリンダブロックにそれぞれ押圧するようになるので、それぞれの押圧部分のシール性を向上させることができる。したがって本発明によれば、燃焼ガスの圧力を利用した自封効果により、良好なシール効果を得ることができる。

そして、燃焼室孔を囲んで円周方向に連続して固着することにより、上述した従来の構成を採用することに比較して、容易かつ安価にシリンダヘッドガスケットを製造することができる。

【発明を実施するための最良の形態】

【0007】

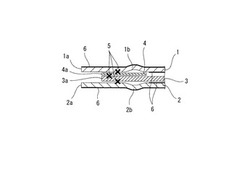

以下図示実施例について本発明を説明すると、図1、図2において、本実施例のシリンダヘッドガスケットは相互に重合された4枚のシールプレート1、2、3、4を備えており、このシリンダヘッドガスケットは図示しないシリンダヘッドとシリンダブロックとの間に挟持されて両者の間をシールするようになっている。

上記4枚のシールプレート1〜4のうち、図示しないシリンダヘッドに当接される上方の第1シールプレート1と、図示しないシリンダブロックに当接される下方の第2シールプレート2とは略同一形状に形成してあり、それぞれシリンダブロックのシリンダボアに合わせて穿設した複数の燃焼室孔1a、2aを備えている。これら燃焼室孔1a、2aの内径は、シリンダボアの内径と略同一となっている。

【0008】

下方の第2シールプレート2の上に重合される第3シールプレート3は、シリンダブロックのシリンダボアの位置に合わせて穿設した複数の燃焼室孔3aを備えているが、これらの燃焼室孔3aは、上記燃焼室孔1a、2aの内径よりも大きく設定してある。

この第3シールプレート3は、上記燃焼室孔3aの内径を大きく設定した点を除いて、上記2枚のシールプレート1、2と略同一形状に形成してある。

【0009】

上方の第1シールプレート1と上記第3シールプレート3との間に配置した第4シールプレート4は、燃焼室孔4aを囲むようにリング状に形成してあり、かつ各シリンダボア毎に配置してある。図示実施例では、各シリンダボア毎に配置したリング状の第4シールプレート4は、各シリンダボア間で相互に一体的に連結してあり、それによって組み立ての容易性を向上させている(図1参照)。しかしながら第4シールプレート4は、それぞれ別体に製造してもよい。

上記第4シールプレート4に形成した燃焼室孔4aの内径は、上述した第3シールプレート3の燃焼室孔3aの内径に一致させてあり、また上記各燃焼室孔1a〜4aの中心は、シリンダボアの中心軸が中心となるように整列させて配置してある。

【0010】

上方の第1シールプレート1と下方の第2シールプレート2には、リング状の第4シールプレート4と重合する範囲内においてそれぞれフルビード1b、2bを形成してあり、シリンダヘッドに当接される上方の第1シールプレート1に形成したフルビード1bは、シリンダヘッドに向けて突出するように形成してある。

他方、シリンダブロックに当接される下方の第2シールプレート2に形成したフルビード2bは、シリンダブロックに向けて突出するように形成してある。

上記各フルビード1b、2bは、それぞれ各燃焼室孔1a、2aを無端状に囲むように形成してある。

【0011】

上記4枚のシールプレート1〜4は、上記燃焼室孔1a〜4aを囲んで円周方向に連続して、かつ燃焼室孔の内周縁から離隔した外側位置で固着してあり、それによって各シールプレート間を漏洩しようとする燃焼ガスをその固着部5によってシールすることができるようにしてある。

すなわち、上記第1シールプレート1と第4シールプレート4とは上記燃焼室孔1a、4aを囲んで円周方向に連続して固着されており、また上記第4シールプレート4と第3シールプレート3は上記燃焼室孔4a、3aを囲んで円周方向に連続して固着され、さらに第3シールプレート3と第2シールプレート2は上記燃焼室孔3a、2aを囲んで円周方向に連続して固着されている。

上記各シールプレート1〜4を固着する手段としては、レーザ溶接などによる溶着を採用することができ、或いはポリイミド系、無機質系などの耐熱性を有する接着剤による接着を採用してもよい。いずれの場合であっても、各シールプレート間を漏洩しようとする燃焼ガスをその固着部5によってシールすることができればよいので、特に接着剤を用いる場合には、上記燃焼室孔の内周縁から離隔した外側位置となる上記固着部5よりもさらに外側となる部分の全面を、接着剤で接着することが可能である。

【0012】

また、上方の第1シールプレート1の表面すなわちシリンダヘッドとの接触面には、フッ素、ニトリル系等のゴム又はエラストマーの材料などのコーティング材6をコーティングしてあり、また下方の第2シールプレート1の表面すなわちシリンダブロックとの接触面にも同様なコーティング材6をコーティングしてある。

さらに第1シールプレート1と第3シールプレート3との接触面、および第3シールプレート3と第2シールプレート2との接触面にも、それぞれ上記コーティング材6をコーティングしてある。

上記コーティング材6は、それぞれ相手材との密着性、シール性を向上させる目的で設けたものであるが、さらに必要に応じて、すべり性や非粘着性を確保するために、上記コーティング材6の表面にグラファイトやワックスなどのトップコートを施してもよい。

【0013】

各燃焼室孔4aに対してリング状に形成した第4シールプレート4を除き、その他のシールプレート1〜3には、図1に示すように、図示しない締結ボルトを挿通するための複数のボルト孔7と、冷却水を流通させるための水孔8とをそれぞれ形成してある。また図示しないが、これらには潤滑油を流通させるための油孔も設けられている。

【0014】

以上の構成によれば、第1シールプレート1と第4シールプレート4との間を漏洩しようとする燃焼ガスは、両シールプレート1、4間を無端状に固着する固着部5によってシールされるようになるので、その部分からの燃焼ガスの漏洩を確実に防止することができる。同様に、第4シールプレート4と第3シールプレート3との間を漏洩しようとする燃焼ガスは、両シールプレート4、3間の固着部5によってシールされ、さらに第3シールプレート3と第2シールプレート2との間を漏洩しようとする燃焼ガスは、両シールプレート3、2間の固着部5によってシールされるので、結局、燃焼ガスは各シールプレー1〜4間を漏洩することはできない。

そして各固着部5によって漏洩が阻止された燃焼ガスは、各シールプレート1〜4の間隔をそれぞれ拡大させようとするので、シリンダヘッド側の第1シールプレート1をシリンダヘッドに、シリンダブロック側の第2シールプレート2をシリンダブロックにそれぞれ押圧させるようになる。その結果、上記第1シールプレート1はシリンダヘッドに、第2シールプレート2はシリンダブロックにそれぞれ強く押圧されるようになるので、その押圧部分のシール性を向上させることが可能となる。

【0015】

特に本実施例においては、上下のシールプレート1、2によって挟持される中間のシールプレート2、3における燃焼室孔2a、3aの内径を上下のシールプレート1、2の燃焼室孔1a、2aよりも拡大してあるため、上下のシールプレート1、2における燃焼室孔2a、3aに隣接した部分に燃焼ガスの圧力が作用し易くなる。

その結果、その部分がシリンダヘッド又はシリンダブロックに効果的に押圧密着されるので、その部分のシール性の向上を図ることができる。

【0016】

図3は本発明の他の実施例を示したもので、本実施例は上記実施例に比較して固着箇所を少なくできるようにしたものである。

すなわち本実施例においては、第1シールプレート1と第2シールプレート2との間に配置した第3シールプレート3は、燃焼室孔4aを囲むリング状の第4シールプレート4よりも小径のリング状に形成してある。この第3シールプレート3はそれぞれのシリンダボア毎に独立して設けてあり、各第3シールプレート3がシリンダボア間で相互に連結されていることはない。

そして、上記第3シールプレート3の燃焼室孔3aとは反対側に、所定の間隔をあけて、上記第1シールプレート1と第2シールプレート2とで挟持される中間プレート11を設けてある。つまり中間プレート11は、各シリンダボア毎に配置した第3シールプレート3をそれぞれ囲む複数の貫通孔11aを有している。そしてこのシールプレート3における上記貫通孔11aよりも外側の部分は、上記2枚のシールプレート1、2と略同一形状に形成してある。

また本実施例では、第3シールプレート3と中間プレート11の厚さは同一に設定してある。

【0017】

さらに、上記燃焼室孔4aを囲むようにリング状に形成した第4シールプレート4は、その半径方向中間部分を上下に段差状の屈曲させてある。そしてその屈曲部を上記第3シールプレート3と中間プレート11との間を横切らせるように配置して、該屈曲部よりも半径方向内方側部分を上記第1シールプレート1と第3シールプレート3との間に配置して両者で挟持させ、また半径方向外方側部分を中間プレート11と第2シールプレート2との間に配置して両者で挟持させている。

そして、上記第1シールプレート1と第4シールプレート4とを、燃焼室孔1a、4aを囲んで円周方向に連続して固着するとともに、上記第4シールプレート4と第2シールプレート2とを、燃焼室孔4a、2aを囲んで円周方向に連続して固着している。

【0018】

さらに本実施例においては、上記中間プレート11は、カシメやリベットなどの連結手段12によって、少なくと第1シールプレート1と第2シールプレート2とのいずれかに一体に連結するようにしている。

なお本実施例では上述の第1実施例とは異なり各燃焼室孔2a〜4aの内径をシリンダボアの内径に合わせて略同一に形成してあるが、その他の構成は、第1実施例と同様に構成してある。

【0019】

上記構成を有する本実施例によれば、上述の第1実施例で必要な3箇所の固着を2箇所とすることができ、その2箇所の固着部5によって、各シールプレート1〜4間を漏洩しようとする燃焼ガスを確実にシールすることができる。

【0020】

図4は本発明の第3実施例を示したもので、本実施例は構成の一層の簡素化を図ったものである。

すなわち本実施例においては、図3で示した第2実施例における第4シールプレート4を省略してある。そして、第1シールプレート1と第3シールプレート3とを燃焼室孔1a、3aを囲んで円周方向に連続して固着するとともに、第3シールプレート3と第2シールプレート2とを燃焼室孔3a、2aを囲んで円周方向に連続して固着してある。

また、第3シールプレート3は中間プレート11よりも厚肉に構成してあり、それによってシリンダボアの周囲の面圧を高めることができるようにしてある。さらに本実施例においては、第1シールプレート1と第2シールプレート2とに形成していたフルビード1b、1aを省略してある。

上述した以外の構成は、第2実施例と同様に構成してある。

したがって本実施例によれば、固着部5によって良好なシール性を確保でき、しかも簡素な構成により一層安価に製造することができる。

【0021】

図5は本発明の第4実施例を示したもので、本実施例ではシリンダヘッドと接触する第1シールプレート1における固着部5よりも内側部分に、シリンダヘッドに向けて円錐形状に突出するクオータービード1cを形成するとともに、シリンダブロックと接触する第2シールプレート2における固着部5よりも内側部分に、シリンダブロックに向けて円錐形状に突出するクオータービード2cを形成したものである。

また本実施例においては、2枚のシールプレート1、2の間に、それらと略同一形状に形成した第3シールプレート3と、燃焼室孔4aを囲むようにリング状に形成した第4シールプレート4と配置してあり、これら4枚のシールプレート1〜4はそれぞれ燃焼室孔1a〜4aを囲んで円周方向に連続して固着してある。

本実施例においても、各固着部5によって漏洩が阻止された燃焼ガスは各シールプレート1〜4の間隔をそれぞれ拡大させようとするが、特に本実施例においては、シリンダヘッド側の第1シールプレート1にクオータービード1cを、またシリンダブロック側の第2シールプレート2にクオータービード2cをそれぞれ形成してあるので、それらクオータービード1c、2cが一層良好にシリンダヘッド又はシリンダヘッドに押圧されるようになり、したがってその押圧部分のシール性を一層向上させることができる。

そして、上記各クオータービード1c、2cは、全ての実施例における第1シールプレート1と第2シールプレート2とに適用することができることは、勿論である。

【0022】

なお、より安価に製造するために、図示しないが、シリンダヘッドガスケットを第1シールプレート1と第2シールプレート2との2枚のシールプレートから構成することができる。この場合には、これら第1シールプレート1と第2シールプレート2とを、燃焼室孔1a、2aを囲んで円周方向に連続して固着すればよい。

あるいは、シリンダヘッドガスケットを上記第1シールプレート1と第2シールプレート2と、さらに両シールプレート1、2間に配置した、第1実施例で説明した第3シールプレート3とから構成してもよい。この場合には、第1シールプレート1と第3シールプレート3とを、燃焼室孔1a、3aを囲んで円周方向に連続して固着するとともに、第3シールプレート3と第2シールプレート2とを、燃焼室孔3a、2aを囲んで円周方向に連続して固着すればよい。

また上述した各実施例において、必要に応じて上述した実施例を参照して、燃焼室孔の内径を同一としたり異ならせたりすることができ、またフルビードを設けたり省略したりすることができる。

さらにより多くのシールプレートを積層してもよく、この場合には、要するに各シールプレート間を漏洩しようとする燃焼ガスを複数の固着部によってそれぞれシールすることができればよい。

【図面の簡単な説明】

【0023】

【図1】本発明の第1実施例を示す平面図。

【図2】図1のII−II線に沿う断面図。

【図3】本発明の第2実施例を示す断面図。

【図4】本発明の第3実施例を示す断面図。

【図5】本発明の第4実施例を示す断面図。

【符号の説明】

【0024】

1 第1シールプレート 2 第2シールプレート

3 第3シールプレート 4 第4シールプレート

1a〜4a 燃焼室孔 1b、2b フルビード

1c、2c クオータービード 5 固着部

11 中間プレート 11a 貫通孔

12 連結手段

【技術分野】

【0001】

本発明はシリンダヘッドガスケットに関し、より詳しくは、自封効果を利用してシリンダヘッドとシリンダブロック間をシールするようにしたシリンダヘッドガスケットに関する。

【背景技術】

【0002】

従来、シリンダボアを有するシリンダヘッドとシリンダブロックとの間に挟持され、シリンダボアの位置にそれぞれ燃焼室孔を穿設した複数枚のシールプレートを備えたシリンダヘッドガスケットは周知である。

この種のシリンダヘッドガスケットにおいて、自封効果を利用してシリンダヘッドとシリンダブロック間をシールするようにしたシリンダヘッドガスケットが知られている(特許文献1)

すなわち特許文献1のシリンダヘッドガスケットにおいては、シリンダヘッド側となるシールプレートに、上記燃焼室孔を囲んでシリンダヘッド側に突出する突出部を形成するとともに、この突出部の半径方向中央部分をシリンダブロック側に向けて突出させている。また、シリンダブロック側となるシールプレートには、上記燃焼室孔を囲んでシリンダブロック側に突出する突出部を形成するとともに、この突出部の半径方向中央部分をシリンダヘッド側に向けて突出させている。そして両シールプレートを重合させて、両方の突出部の半径方向中央部分を円周方向に連続して密着させるようにしている。

【0003】

上記構成のシリンダヘッドガスケットにおいては、両突出部の半径方向中央部分を相互に円周方向に連続して密着させているので、その間から外部に吹き抜けようとする燃焼ガスは、その圧力により、一方の突出部をシリンダヘッド側に向けて押圧すると同時に、他方の突出部をシリンダブロック側に向けて押圧するようになる。

そして一方の突出部が燃焼ガスの圧力によりシリンダヘッドに押圧されるとその押圧部分のシール性が向上し、また他方の突出部が燃焼ガスの圧力によりシリンダブロックに押圧されるとその押圧部分のシール性も向上する。

そしてさらに、一方の突出部がシリンダヘッドに、他方の突出部がシリンダブロックに押圧されると、その反力により一方の突出部の半径方向中央部分と他方の突出部の半径方向中央部分とがより強く密着されるようになるので、その部分におけるシール性も向上するようになる。

つまり特許文献1のシリンダヘッドガスケットは、燃焼ガスの圧力を利用した自封効果により、良好なシール効果が得られるようになっている。

【特許文献1】特開2000−88105号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら従来のシリンダヘッドガスケットにおいては、シリンダヘッド側となるシールプレートとシリンダブロック側となるシールプレートとのそれぞれに突出部を形成するとともに、この突出部の各半径方向中央部分を互いに円周方向に連続して密着させる必要があるので、その構成が複雑となる。

特に、両シールプレート間を漏洩しようとする燃焼ガスは、両突出部の半径方向中央部分を互いに円周方向に連続して密着させることによってシールさせる必要があるので、両中央部分を円周方向に連続して密着させるために両シールプレートを高精度に製造しなくてはならず、コストがかかるという欠点があった。

本発明はそのような事情に鑑み、簡単な構成により、複数枚のシールプレート間を漏洩しようとする燃焼ガスを確実にシールすることができるシリンダヘッドガスケットを提供するものである。

【課題を解決するための手段】

【0005】

すなわち請求項1の発明は、シリンダボアを有するシリンダヘッドとシリンダブロックとの間に挟持され、それぞれ上記シリンダボアの位置に燃焼室孔を穿設した複数枚のシールプレートを備えたシリンダヘッドガスケットにおいて、

上記複数枚のシールプレートは、上記燃焼室孔を囲んで円周方向に連続して固着されており、各シールプレート間を漏洩しようとする燃焼ガスはその固着部によってシールされることを特徴とするものである。

請求項2の発明は、上記請求項1の発明において、上記複数枚のシールプレートは、第1シールプレートと第2シールプレートとの2枚のシールプレートを備え、これら第1シールプレートと第2シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されていることを特徴とするものである。

また請求項3の発明は、上記請求項2の発明において、上記第1シールプレートと第2シールプレートとの間に第3シールプレートが設けられており、上記第1シールプレートと第3シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されるとともに、上記第3シールプレートと第2シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されていることを特徴とするものである。

さらに請求項6の発明は、上記請求項2の発明において、上記第1シールプレートと第2シールプレートとの間に、燃焼室孔を囲むリング状に形成された第3シールプレートが設けられており、該第3シールプレートの燃焼室孔とは反対側に、上記第1シールプレートと第2シールプレートとで挟持される中間プレートが設けられ、

また上記第1シールプレートと第3シールプレートとの間に、燃焼室孔を囲むリング状の第4シールプレートが設けられ、この第4シールプレートは中間部分が屈曲されて、その半径方向外方側部分が上記第3シールプレートと中間プレートとの間を横切って、該中間プレートと第2シールプレートとの間に伸びて両者によって挟持されており、

さらに、上記第1シールプレートと第4シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されるとともに、上記第4シールプレートと第2シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されていることを特徴とするものである。

また請求項8の発明は、上記請求項3の発明において、上記第1シールプレートと第3シールプレートとの間に、燃焼室孔を囲むリング状の第4シールプレートが設けられており、上記第1シールプレートと第4シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されるとともに、上記第4シールプレートと第3シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着され、さらに上記第3シールプレートと第2シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されていることを特徴とするものである。

【発明の効果】

【0006】

上記いずれの発明においても、各シールプレート間を漏洩しようとする燃焼ガスは固着部によってシールされるようになるので、その部分からの燃焼ガスの漏洩を確実に防止することができる。そして固着部によって漏洩が阻止された燃焼ガスは、シリンダヘッド側のシールプレートをシリンダヘッドに、シリンダブロック側のシールプレートをシリンダブロックにそれぞれ押圧するようになるので、それぞれの押圧部分のシール性を向上させることができる。したがって本発明によれば、燃焼ガスの圧力を利用した自封効果により、良好なシール効果を得ることができる。

そして、燃焼室孔を囲んで円周方向に連続して固着することにより、上述した従来の構成を採用することに比較して、容易かつ安価にシリンダヘッドガスケットを製造することができる。

【発明を実施するための最良の形態】

【0007】

以下図示実施例について本発明を説明すると、図1、図2において、本実施例のシリンダヘッドガスケットは相互に重合された4枚のシールプレート1、2、3、4を備えており、このシリンダヘッドガスケットは図示しないシリンダヘッドとシリンダブロックとの間に挟持されて両者の間をシールするようになっている。

上記4枚のシールプレート1〜4のうち、図示しないシリンダヘッドに当接される上方の第1シールプレート1と、図示しないシリンダブロックに当接される下方の第2シールプレート2とは略同一形状に形成してあり、それぞれシリンダブロックのシリンダボアに合わせて穿設した複数の燃焼室孔1a、2aを備えている。これら燃焼室孔1a、2aの内径は、シリンダボアの内径と略同一となっている。

【0008】

下方の第2シールプレート2の上に重合される第3シールプレート3は、シリンダブロックのシリンダボアの位置に合わせて穿設した複数の燃焼室孔3aを備えているが、これらの燃焼室孔3aは、上記燃焼室孔1a、2aの内径よりも大きく設定してある。

この第3シールプレート3は、上記燃焼室孔3aの内径を大きく設定した点を除いて、上記2枚のシールプレート1、2と略同一形状に形成してある。

【0009】

上方の第1シールプレート1と上記第3シールプレート3との間に配置した第4シールプレート4は、燃焼室孔4aを囲むようにリング状に形成してあり、かつ各シリンダボア毎に配置してある。図示実施例では、各シリンダボア毎に配置したリング状の第4シールプレート4は、各シリンダボア間で相互に一体的に連結してあり、それによって組み立ての容易性を向上させている(図1参照)。しかしながら第4シールプレート4は、それぞれ別体に製造してもよい。

上記第4シールプレート4に形成した燃焼室孔4aの内径は、上述した第3シールプレート3の燃焼室孔3aの内径に一致させてあり、また上記各燃焼室孔1a〜4aの中心は、シリンダボアの中心軸が中心となるように整列させて配置してある。

【0010】

上方の第1シールプレート1と下方の第2シールプレート2には、リング状の第4シールプレート4と重合する範囲内においてそれぞれフルビード1b、2bを形成してあり、シリンダヘッドに当接される上方の第1シールプレート1に形成したフルビード1bは、シリンダヘッドに向けて突出するように形成してある。

他方、シリンダブロックに当接される下方の第2シールプレート2に形成したフルビード2bは、シリンダブロックに向けて突出するように形成してある。

上記各フルビード1b、2bは、それぞれ各燃焼室孔1a、2aを無端状に囲むように形成してある。

【0011】

上記4枚のシールプレート1〜4は、上記燃焼室孔1a〜4aを囲んで円周方向に連続して、かつ燃焼室孔の内周縁から離隔した外側位置で固着してあり、それによって各シールプレート間を漏洩しようとする燃焼ガスをその固着部5によってシールすることができるようにしてある。

すなわち、上記第1シールプレート1と第4シールプレート4とは上記燃焼室孔1a、4aを囲んで円周方向に連続して固着されており、また上記第4シールプレート4と第3シールプレート3は上記燃焼室孔4a、3aを囲んで円周方向に連続して固着され、さらに第3シールプレート3と第2シールプレート2は上記燃焼室孔3a、2aを囲んで円周方向に連続して固着されている。

上記各シールプレート1〜4を固着する手段としては、レーザ溶接などによる溶着を採用することができ、或いはポリイミド系、無機質系などの耐熱性を有する接着剤による接着を採用してもよい。いずれの場合であっても、各シールプレート間を漏洩しようとする燃焼ガスをその固着部5によってシールすることができればよいので、特に接着剤を用いる場合には、上記燃焼室孔の内周縁から離隔した外側位置となる上記固着部5よりもさらに外側となる部分の全面を、接着剤で接着することが可能である。

【0012】

また、上方の第1シールプレート1の表面すなわちシリンダヘッドとの接触面には、フッ素、ニトリル系等のゴム又はエラストマーの材料などのコーティング材6をコーティングしてあり、また下方の第2シールプレート1の表面すなわちシリンダブロックとの接触面にも同様なコーティング材6をコーティングしてある。

さらに第1シールプレート1と第3シールプレート3との接触面、および第3シールプレート3と第2シールプレート2との接触面にも、それぞれ上記コーティング材6をコーティングしてある。

上記コーティング材6は、それぞれ相手材との密着性、シール性を向上させる目的で設けたものであるが、さらに必要に応じて、すべり性や非粘着性を確保するために、上記コーティング材6の表面にグラファイトやワックスなどのトップコートを施してもよい。

【0013】

各燃焼室孔4aに対してリング状に形成した第4シールプレート4を除き、その他のシールプレート1〜3には、図1に示すように、図示しない締結ボルトを挿通するための複数のボルト孔7と、冷却水を流通させるための水孔8とをそれぞれ形成してある。また図示しないが、これらには潤滑油を流通させるための油孔も設けられている。

【0014】

以上の構成によれば、第1シールプレート1と第4シールプレート4との間を漏洩しようとする燃焼ガスは、両シールプレート1、4間を無端状に固着する固着部5によってシールされるようになるので、その部分からの燃焼ガスの漏洩を確実に防止することができる。同様に、第4シールプレート4と第3シールプレート3との間を漏洩しようとする燃焼ガスは、両シールプレート4、3間の固着部5によってシールされ、さらに第3シールプレート3と第2シールプレート2との間を漏洩しようとする燃焼ガスは、両シールプレート3、2間の固着部5によってシールされるので、結局、燃焼ガスは各シールプレー1〜4間を漏洩することはできない。

そして各固着部5によって漏洩が阻止された燃焼ガスは、各シールプレート1〜4の間隔をそれぞれ拡大させようとするので、シリンダヘッド側の第1シールプレート1をシリンダヘッドに、シリンダブロック側の第2シールプレート2をシリンダブロックにそれぞれ押圧させるようになる。その結果、上記第1シールプレート1はシリンダヘッドに、第2シールプレート2はシリンダブロックにそれぞれ強く押圧されるようになるので、その押圧部分のシール性を向上させることが可能となる。

【0015】

特に本実施例においては、上下のシールプレート1、2によって挟持される中間のシールプレート2、3における燃焼室孔2a、3aの内径を上下のシールプレート1、2の燃焼室孔1a、2aよりも拡大してあるため、上下のシールプレート1、2における燃焼室孔2a、3aに隣接した部分に燃焼ガスの圧力が作用し易くなる。

その結果、その部分がシリンダヘッド又はシリンダブロックに効果的に押圧密着されるので、その部分のシール性の向上を図ることができる。

【0016】

図3は本発明の他の実施例を示したもので、本実施例は上記実施例に比較して固着箇所を少なくできるようにしたものである。

すなわち本実施例においては、第1シールプレート1と第2シールプレート2との間に配置した第3シールプレート3は、燃焼室孔4aを囲むリング状の第4シールプレート4よりも小径のリング状に形成してある。この第3シールプレート3はそれぞれのシリンダボア毎に独立して設けてあり、各第3シールプレート3がシリンダボア間で相互に連結されていることはない。

そして、上記第3シールプレート3の燃焼室孔3aとは反対側に、所定の間隔をあけて、上記第1シールプレート1と第2シールプレート2とで挟持される中間プレート11を設けてある。つまり中間プレート11は、各シリンダボア毎に配置した第3シールプレート3をそれぞれ囲む複数の貫通孔11aを有している。そしてこのシールプレート3における上記貫通孔11aよりも外側の部分は、上記2枚のシールプレート1、2と略同一形状に形成してある。

また本実施例では、第3シールプレート3と中間プレート11の厚さは同一に設定してある。

【0017】

さらに、上記燃焼室孔4aを囲むようにリング状に形成した第4シールプレート4は、その半径方向中間部分を上下に段差状の屈曲させてある。そしてその屈曲部を上記第3シールプレート3と中間プレート11との間を横切らせるように配置して、該屈曲部よりも半径方向内方側部分を上記第1シールプレート1と第3シールプレート3との間に配置して両者で挟持させ、また半径方向外方側部分を中間プレート11と第2シールプレート2との間に配置して両者で挟持させている。

そして、上記第1シールプレート1と第4シールプレート4とを、燃焼室孔1a、4aを囲んで円周方向に連続して固着するとともに、上記第4シールプレート4と第2シールプレート2とを、燃焼室孔4a、2aを囲んで円周方向に連続して固着している。

【0018】

さらに本実施例においては、上記中間プレート11は、カシメやリベットなどの連結手段12によって、少なくと第1シールプレート1と第2シールプレート2とのいずれかに一体に連結するようにしている。

なお本実施例では上述の第1実施例とは異なり各燃焼室孔2a〜4aの内径をシリンダボアの内径に合わせて略同一に形成してあるが、その他の構成は、第1実施例と同様に構成してある。

【0019】

上記構成を有する本実施例によれば、上述の第1実施例で必要な3箇所の固着を2箇所とすることができ、その2箇所の固着部5によって、各シールプレート1〜4間を漏洩しようとする燃焼ガスを確実にシールすることができる。

【0020】

図4は本発明の第3実施例を示したもので、本実施例は構成の一層の簡素化を図ったものである。

すなわち本実施例においては、図3で示した第2実施例における第4シールプレート4を省略してある。そして、第1シールプレート1と第3シールプレート3とを燃焼室孔1a、3aを囲んで円周方向に連続して固着するとともに、第3シールプレート3と第2シールプレート2とを燃焼室孔3a、2aを囲んで円周方向に連続して固着してある。

また、第3シールプレート3は中間プレート11よりも厚肉に構成してあり、それによってシリンダボアの周囲の面圧を高めることができるようにしてある。さらに本実施例においては、第1シールプレート1と第2シールプレート2とに形成していたフルビード1b、1aを省略してある。

上述した以外の構成は、第2実施例と同様に構成してある。

したがって本実施例によれば、固着部5によって良好なシール性を確保でき、しかも簡素な構成により一層安価に製造することができる。

【0021】

図5は本発明の第4実施例を示したもので、本実施例ではシリンダヘッドと接触する第1シールプレート1における固着部5よりも内側部分に、シリンダヘッドに向けて円錐形状に突出するクオータービード1cを形成するとともに、シリンダブロックと接触する第2シールプレート2における固着部5よりも内側部分に、シリンダブロックに向けて円錐形状に突出するクオータービード2cを形成したものである。

また本実施例においては、2枚のシールプレート1、2の間に、それらと略同一形状に形成した第3シールプレート3と、燃焼室孔4aを囲むようにリング状に形成した第4シールプレート4と配置してあり、これら4枚のシールプレート1〜4はそれぞれ燃焼室孔1a〜4aを囲んで円周方向に連続して固着してある。

本実施例においても、各固着部5によって漏洩が阻止された燃焼ガスは各シールプレート1〜4の間隔をそれぞれ拡大させようとするが、特に本実施例においては、シリンダヘッド側の第1シールプレート1にクオータービード1cを、またシリンダブロック側の第2シールプレート2にクオータービード2cをそれぞれ形成してあるので、それらクオータービード1c、2cが一層良好にシリンダヘッド又はシリンダヘッドに押圧されるようになり、したがってその押圧部分のシール性を一層向上させることができる。

そして、上記各クオータービード1c、2cは、全ての実施例における第1シールプレート1と第2シールプレート2とに適用することができることは、勿論である。

【0022】

なお、より安価に製造するために、図示しないが、シリンダヘッドガスケットを第1シールプレート1と第2シールプレート2との2枚のシールプレートから構成することができる。この場合には、これら第1シールプレート1と第2シールプレート2とを、燃焼室孔1a、2aを囲んで円周方向に連続して固着すればよい。

あるいは、シリンダヘッドガスケットを上記第1シールプレート1と第2シールプレート2と、さらに両シールプレート1、2間に配置した、第1実施例で説明した第3シールプレート3とから構成してもよい。この場合には、第1シールプレート1と第3シールプレート3とを、燃焼室孔1a、3aを囲んで円周方向に連続して固着するとともに、第3シールプレート3と第2シールプレート2とを、燃焼室孔3a、2aを囲んで円周方向に連続して固着すればよい。

また上述した各実施例において、必要に応じて上述した実施例を参照して、燃焼室孔の内径を同一としたり異ならせたりすることができ、またフルビードを設けたり省略したりすることができる。

さらにより多くのシールプレートを積層してもよく、この場合には、要するに各シールプレート間を漏洩しようとする燃焼ガスを複数の固着部によってそれぞれシールすることができればよい。

【図面の簡単な説明】

【0023】

【図1】本発明の第1実施例を示す平面図。

【図2】図1のII−II線に沿う断面図。

【図3】本発明の第2実施例を示す断面図。

【図4】本発明の第3実施例を示す断面図。

【図5】本発明の第4実施例を示す断面図。

【符号の説明】

【0024】

1 第1シールプレート 2 第2シールプレート

3 第3シールプレート 4 第4シールプレート

1a〜4a 燃焼室孔 1b、2b フルビード

1c、2c クオータービード 5 固着部

11 中間プレート 11a 貫通孔

12 連結手段

【特許請求の範囲】

【請求項1】

シリンダボアを有するシリンダヘッドとシリンダブロックとの間に挟持され、それぞれ上記シリンダボアの位置に燃焼室孔を穿設した複数枚のシールプレートを備えたシリンダヘッドガスケットにおいて、

上記複数枚のシールプレートは、上記燃焼室孔を囲んで円周方向に連続して固着されており、各シールプレート間を漏洩しようとする燃焼ガスはその固着部によってシールされることを特徴とするシリンダヘッドガスケット。

【請求項2】

上記複数枚のシールプレートは、第1シールプレートと第2シールプレートとの2枚のシールプレートを備え、これら第1シールプレートと第2シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されていることを特徴とする請求項1に記載のシリンダヘッドガスケット。

【請求項3】

上記第1シールプレートと第2シールプレートとの間に第3シールプレートが設けられており、上記第1シールプレートと第3シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されるとともに、上記第3シールプレートと第2シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されていることを特徴とする請求項2に記載のシリンダヘッドガスケット。

【請求項4】

上記第3シールプレートに形成した燃焼室孔は、上記第1シールプレートと第2シールプレートとに形成した燃焼室孔よりも大径であることを特徴とする請求項3に記載のシリンダヘッドガスケット。

【請求項5】

上記第3シールプレートは燃焼室孔を囲むリング状に形成されており、該第3シールプレートの燃焼室孔とは反対側に、上記第1シールプレートと第2シールプレートとで挟持される中間プレートが設けられていることを特徴とする請求項3又は請求項4に記載のシリンダヘッドガスケット。

【請求項6】

上記第3シールプレートの厚さは、中間プレートの厚さよりも厚く設定されていることを特徴とする請求項5に記載のシリンダヘッドガスケット。

【請求項7】

上記第1シールプレートと第2シールプレートとの間に、燃焼室孔を囲むリング状に形成された第3シールプレートが設けられており、該第3シールプレートの燃焼室孔とは反対側に、上記第1シールプレートと第2シールプレートとで挟持される中間プレートが設けられ、

また上記第1シールプレートと第3シールプレートとの間に、燃焼室孔を囲むリング状の第4シールプレートが設けられ、この第4シールプレートは中間部分が屈曲されて、その半径方向外方側部分が上記第3シールプレートと中間プレートとの間を横切って、該中間プレートと第2シールプレートとの間に伸びて両者によって挟持されており、

さらに、上記第1シールプレートと第4シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されるとともに、上記第4シールプレートと第2シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されていることを特徴とする請求項2に記載のシリンダヘッドガスケット。

【請求項8】

上記中間プレートは、カシメやリベットなどの連結手段によって、少なくとも第1シールプレートと第2シールプレートとのいずれかに一体に連結されていることを特徴とする請求項5ないし請求項7のいずれかに記載のシリンダヘッドガスケット。

【請求項9】

上記第1シールプレートと第3シールプレートとの間に、燃焼室孔を囲むリング状の第4シールプレートが設けられており、上記第1シールプレートと第4シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されるとともに、上記第4シールプレートと第3シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着され、さらに上記第3シールプレートと第2シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されていることを特徴とする請求項3に記載のシリンダヘッドガスケット。

【請求項10】

上記第3シールプレートと第4シールプレートとに形成した燃焼室孔は、上記第1シールプレートと第2シールプレートとに形成した燃焼室孔よりも大径であることを特徴とする請求項7又は請求項9に記載のシリンダヘッドガスケット。

【請求項11】

上記複数枚のシールプレートのうち、少なくともシリンダヘッドと接触する表面およびシリンダブロックと接触する表面に、フッ素、ニトリル系等のゴム又はエラストマーの材料などのコーティング材がコーティングされていることを特徴とする請求項1ないし請求項10のいずれかに記載のシリンダヘッドガスケット。

【請求項12】

上記シリンダヘッドに当接されるシールプレートに、上記燃焼室孔を囲んで円周方向に連続して形成され、かつ該シリンダヘッドに向けて突出されたフルビードが形成され、また上記シリンダブロックに当接されるシールプレートに、上記燃焼室孔を囲んで円周方向に連続して形成され、かつ該シリンダブロックに向けて突出されたフルビードが形成されていることを特徴とする請求項1ないし請求項11のいずれかに記載のシリンダヘッドガスケット。

【請求項13】

上記シリンダヘッドに当接されるシールプレートにおける固着部よりも内側部分に、シリンダヘッドに向けて突出するクオータービードが形成されており、また上記シリンダブロックと接触するシールプレートにおける固着部よりも内側部分に、シリンダブロックに向けて突出するクオータービードが形成されていることを特徴とする請求項1ないし請求項12のいずれかに記載のシリンダヘッドガスケット。

【請求項1】

シリンダボアを有するシリンダヘッドとシリンダブロックとの間に挟持され、それぞれ上記シリンダボアの位置に燃焼室孔を穿設した複数枚のシールプレートを備えたシリンダヘッドガスケットにおいて、

上記複数枚のシールプレートは、上記燃焼室孔を囲んで円周方向に連続して固着されており、各シールプレート間を漏洩しようとする燃焼ガスはその固着部によってシールされることを特徴とするシリンダヘッドガスケット。

【請求項2】

上記複数枚のシールプレートは、第1シールプレートと第2シールプレートとの2枚のシールプレートを備え、これら第1シールプレートと第2シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されていることを特徴とする請求項1に記載のシリンダヘッドガスケット。

【請求項3】

上記第1シールプレートと第2シールプレートとの間に第3シールプレートが設けられており、上記第1シールプレートと第3シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されるとともに、上記第3シールプレートと第2シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されていることを特徴とする請求項2に記載のシリンダヘッドガスケット。

【請求項4】

上記第3シールプレートに形成した燃焼室孔は、上記第1シールプレートと第2シールプレートとに形成した燃焼室孔よりも大径であることを特徴とする請求項3に記載のシリンダヘッドガスケット。

【請求項5】

上記第3シールプレートは燃焼室孔を囲むリング状に形成されており、該第3シールプレートの燃焼室孔とは反対側に、上記第1シールプレートと第2シールプレートとで挟持される中間プレートが設けられていることを特徴とする請求項3又は請求項4に記載のシリンダヘッドガスケット。

【請求項6】

上記第3シールプレートの厚さは、中間プレートの厚さよりも厚く設定されていることを特徴とする請求項5に記載のシリンダヘッドガスケット。

【請求項7】

上記第1シールプレートと第2シールプレートとの間に、燃焼室孔を囲むリング状に形成された第3シールプレートが設けられており、該第3シールプレートの燃焼室孔とは反対側に、上記第1シールプレートと第2シールプレートとで挟持される中間プレートが設けられ、

また上記第1シールプレートと第3シールプレートとの間に、燃焼室孔を囲むリング状の第4シールプレートが設けられ、この第4シールプレートは中間部分が屈曲されて、その半径方向外方側部分が上記第3シールプレートと中間プレートとの間を横切って、該中間プレートと第2シールプレートとの間に伸びて両者によって挟持されており、

さらに、上記第1シールプレートと第4シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されるとともに、上記第4シールプレートと第2シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されていることを特徴とする請求項2に記載のシリンダヘッドガスケット。

【請求項8】

上記中間プレートは、カシメやリベットなどの連結手段によって、少なくとも第1シールプレートと第2シールプレートとのいずれかに一体に連結されていることを特徴とする請求項5ないし請求項7のいずれかに記載のシリンダヘッドガスケット。

【請求項9】

上記第1シールプレートと第3シールプレートとの間に、燃焼室孔を囲むリング状の第4シールプレートが設けられており、上記第1シールプレートと第4シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されるとともに、上記第4シールプレートと第3シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着され、さらに上記第3シールプレートと第2シールプレートとは上記燃焼室孔を囲んで円周方向に連続して固着されていることを特徴とする請求項3に記載のシリンダヘッドガスケット。

【請求項10】

上記第3シールプレートと第4シールプレートとに形成した燃焼室孔は、上記第1シールプレートと第2シールプレートとに形成した燃焼室孔よりも大径であることを特徴とする請求項7又は請求項9に記載のシリンダヘッドガスケット。

【請求項11】

上記複数枚のシールプレートのうち、少なくともシリンダヘッドと接触する表面およびシリンダブロックと接触する表面に、フッ素、ニトリル系等のゴム又はエラストマーの材料などのコーティング材がコーティングされていることを特徴とする請求項1ないし請求項10のいずれかに記載のシリンダヘッドガスケット。

【請求項12】

上記シリンダヘッドに当接されるシールプレートに、上記燃焼室孔を囲んで円周方向に連続して形成され、かつ該シリンダヘッドに向けて突出されたフルビードが形成され、また上記シリンダブロックに当接されるシールプレートに、上記燃焼室孔を囲んで円周方向に連続して形成され、かつ該シリンダブロックに向けて突出されたフルビードが形成されていることを特徴とする請求項1ないし請求項11のいずれかに記載のシリンダヘッドガスケット。

【請求項13】

上記シリンダヘッドに当接されるシールプレートにおける固着部よりも内側部分に、シリンダヘッドに向けて突出するクオータービードが形成されており、また上記シリンダブロックと接触するシールプレートにおける固着部よりも内側部分に、シリンダブロックに向けて突出するクオータービードが形成されていることを特徴とする請求項1ないし請求項12のいずれかに記載のシリンダヘッドガスケット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−68583(P2009−68583A)

【公開日】平成21年4月2日(2009.4.2)

【国際特許分類】

【出願番号】特願2007−236956(P2007−236956)

【出願日】平成19年9月12日(2007.9.12)

【出願人】(000228383)日本ガスケット株式会社 (43)

【Fターム(参考)】

【公開日】平成21年4月2日(2009.4.2)

【国際特許分類】

【出願日】平成19年9月12日(2007.9.12)

【出願人】(000228383)日本ガスケット株式会社 (43)

【Fターム(参考)】

[ Back to top ]