シリンダヘッドガスケット

【解決手段】 シリンダヘッドガスケット1は、ともに金属製の第1基板3と第2基板5を積層させて構成されており、それらの所要箇所に複数の燃焼室孔6が形成されている。両基板3,5の間には、燃焼室孔6を囲繞して金属製のシム7が配置されており、燃焼室孔6の縁部に、断面C字形をした銅製のグロメット8が取り付けられている。また、上記グロメット8の取り付け箇所を除いて、両基板3,5の表面にはグラファイトのコーティング14が施されている。

【効果】 伝熱性とシール性が良好なシリンダヘッドガスケット1を提供できる。

【効果】 伝熱性とシール性が良好なシリンダヘッドガスケット1を提供できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はシリンダヘッドガスケットに関し、より詳しくは、金属製の基板とその燃焼室孔に装着されたグロメットとを備えるシリンダヘッドガスケットに関する。

【背景技術】

【0002】

従来、複数の金属製の基板を積層して構成されたシリンダヘッドガスケットは周知である(例えば特許文献1〜特許文献3参照)。

シリンダヘッドガスケットは、シリンダヘッドとシリンダブロックとの間に挟持された際にそれら両部材間のシールを確実に維持する必要がある。そのため、従来ではシリンダヘッドとシリンダブロックとの間にシリンダヘッドガスケットが挟持された際に、該シリンダヘッドガスケットにおける各燃焼室孔を囲繞する箇所の面圧を高くする構造が提案されている。例えば、上下の基板の間に中間板を配置し、該中間板に燃焼室孔を囲繞して厚肉のストッパ(又は折り返し部)やビード部を設けたり(例えば特許文献2)、さらに、上下の基板の間に環状のシムを配置することが提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−187555号公報

【特許文献2】特開平9−112698号公報

【特許文献3】特開2001−271937号公報

【特許文献4】特開平11−294586号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、シリンダブロックとシリンダヘッドとの間にシリンダヘッドガスケットが装着された後においては、シリンダボア内の燃焼ガスによってシリンダブロックが高温となるので、このシリンダブロックの熱をシリンダヘッドへ放熱させることが課題となっている。

しかしながら、例えば上記特許文献2に開示された従来のシリンダヘッドガスケットにおいては、上下の各基板の表面がシール材で被覆されているので、シリンダブロックの熱がシリンダヘッドガスケットを介してシリンダヘッドへ伝導されにくいという欠点がある。

そこで、シリンダブロックの放熱対策として、燃焼室孔の縁部に金属製のグロメットを装着したシリンダヘッドガスケットが提案されている(例えば特許文献1)。しかしながら、この特許文献1のシリンダヘッドガスケットにおいては、上下の基板の表面にシール用のコーティング材が設けられていないので、シール性が良好ではないという問題があった。

【課題を解決するための手段】

【0005】

上述した事情に鑑み、本発明は、所要箇所に複数の燃焼室孔が形成された金属製の基板を備えるとともに、該基板における各燃焼室孔の縁部に金属製のグロメットが取り付けられて、シリンダブロックとシリンダヘッドとの間に装着された際に上記グロメットと基板を介してシリンダブロックの熱をシリンダヘッドへ放熱させるようにした構成されたシリンダヘッドガスケットにおいて、

上記グロメットの取り付け箇所を除いた上記基板の表面に、シール用のコーティング材を設けたものである。

【発明の効果】

【0006】

このような構成によれば、シリンダヘッドガスケットがシリンダヘッドとシリンダブロックとの間に挟持された後に、燃焼ガスによってシリンダブロックが加熱された際には、金属接触したグロメットと基板とを介してシリンダブロックの熱がシリンダヘッドへ効率的に伝導される。しかも、基板の表面のコーティング材によってシリンダヘッドとシリンダブロックとの間のシールを確実に維持することができる。したがって、伝熱性とシール性が良好なシリンダヘッドガスケットを提供することができる。

【図面の簡単な説明】

【0007】

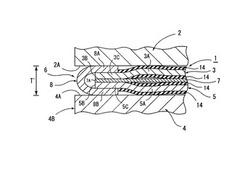

【図1】本発明の一実施例を示す平面図。

【図2】図1のII―II線に沿う要部の断面図。

【図3】図1に示すシリンダヘッドガスケットをシリンダヘッドとシリンダブロックとの間に挟持した状態における図2の対応部分の断面図。

【図4】本発明の第2実施例を示す断面図。

【図5】本発明の第3実施例を示す断面図。

【発明を実施するための形態】

【0008】

以下、図示実施例について本発明を説明すると、図1ないし図2において、シリンダヘッドガスケット1は、シリンダヘッド2の下面2Aに当接する上方側の第1基板3と、シリンダブロック4の上面4Aに当接する下方側の第2基板5とを備えている。積層された上記第1基板3と第2基板5には、シリンダブロック4のシリンダボア4Bの位置に対応させて複数の燃焼室孔6が形成されている。 そして、各燃焼室孔6を囲繞して両基板3,5の間に環状のシム7がそれぞれ配置されるとともに、各燃焼室孔6の縁部にはそれぞれ環状のグロメット8が取り付けられている。また、積層状態の両基板3,5の所要箇所には、図示しない締結ボルトを挿通するための複数のボルト孔11、冷却水を流通させるための水孔12、および潤滑油を流通させるための複数の油孔13が穿設されている。

【0009】

上記第1基板3と第2基板5はSUS301−Hからなり、これらの両基板3,5の板厚はともに約0.2mmに設定されている。上記第1基板3および第2基板5には、各燃焼室孔6を無端状に囲繞して環状のフルビード3A、5Aが形成されている。第1基板3のフルビード3Aはシリンダヘッド2に向けて膨出させて形成されており、第2基板5のフルビード5Aはシリンダブロック4に向けて膨出させて形成されている。また、グロメット8が取り付けられる箇所を除いて両基板3,5における表面(上面と下面)は、シール材としてのグラファイトのコーティング14によって被覆されている。グラファイトは伝熱性が良好であるため、本実施例ではコーティング14としてグラファイトを採用している。このコーティング14は、ヘタリ防止とシール性向上のために設けられており、コーティング14の厚さは0.1mmに設定されている。

【0010】

上記シム7はSUS304-1/2からなり、シム7の厚さは両基板3、5の厚さの半分、つまり0.1mmに設定されている。シム7の内周縁7Aの内径は、両基板3、5における燃焼室孔6用の貫通孔の縁部3B、5Bと同じ内径に設定されている。そのため、図2に示すように、両基板3,5の貫通孔の縁部3B、5Bとシム7の内周縁7Aは、半径方向において同一位置に位置している。そして、その状態の縁部3B、5Bとシム7の内周縁7Aおよびそれらの隣接外方部分を覆って断面C字形のグロメット8が取り付けられている。グロメット8の断面形状はC字形にこだわらず、例えば、コ字形でも良い。また、縁部3B、5Bとそこに対向するグロメット8との隙間はない方が燃焼室側の熱が伝わりやすい。他方、環状のシム7の外周縁7Bは上記フルビード3A、5Aよりも半径方向外方側に位置している。つまり、上記フルビード3A、5Aとそこに隣接する半径方向内外の領域にわたって環状のシム7が配置されている。図1に破線Xで示すように、各シム7はフルビード3A、5Aの隣接外方位置をスポット溶接によって両基板3,5と一体に接合されている。

【0011】

しかして、本実施例は、燃焼室孔6の縁部に取り付けたグロメット8と両基板3、5およびシム7を介してシリンダブロック4からシリンダヘッド2への効率的に放熱させるとともに、両基板3、5の表面のコーティング14によってシール性を向上させたことが特徴である。

すなわち、両基板3,5の上下両面における縁部3B、5Bの隣接箇所は、円周方向全域にわたってコーティング14が除去されており、その部分は両基板3,5の表面(上面と下面)が露出した露出部3C,5Cとなっている。換言すると、この露出部3C、5Cを除いて両基板3,5の表面はコーティング14によって被覆されている。

他方、環状のグロメット8は断面C字形をした銅からなり、図2に示すように、半径方向外方へ水平に伸びる上方部8Aと下方部8Bとそれらを接続する中間部8Cとによって構成される。グロメット8の肉厚は、全域にわたって0.2mmに設定されている。また、上方部8Aと下方部8Bの長さ(半径方向寸法)は同一に設定されている。より詳細には、上方部8A、下方部8Bの長さは、上記基板3,5の露出部3C,5Cの幅(半径方向寸法)よりも少し長い寸法に設定されている。また、上方部8Aと下方部8Bとを接続する中間部8Cの長さ(上下方向寸法)は、積層状態でシム7と接合された両基板3,5の露出部3C,5Cに上方部8Aと下方部8Bが少し隙間を持って嵌合可能な寸法に設定されている。具体的には、両基板3,5への取り付け前の自然状態において、グロメット8の上方部8Aと下方部8Bが隔てた上下方向の間隔は0.7mm程度に設定されている。

【0012】

前述したように、シム7と両基板3,5を積層した状態でそれらはスポット溶接によって一体に接合されており、それにより両基板3,5の貫通孔の縁部3B,5Bとシム7の内周縁7Aは半径方向において同一位置に揃っている。その状態において、グロメット8を両基板3,5の貫通孔の縁部3B、5Bとシム7の内周縁7Aに取り付ける。つまり、上記グロメット8の上方部8Aと下方部8Bを両基板3,5の露出部3C、5Cに噛み込ませ、かつ、露出状態の両基板3,5の縁部3B,5Bとシム7の内周縁7Aを中間部8Cで覆うように、グロメット8を両基板3,5の縁部3B,5Bとシム7の内周縁7A(つまり燃焼室孔6の縁部)に取り付ける。そして、このようにグロメット8が各燃焼室孔6の縁部にそれぞれ取り付けられることで、シリンダヘッドガスケット1の製造が終了する。

このようにして製造されたシリンダヘッドガスケット1は、グロメット8とその取り付け箇所である露出部3C,5Cおよびその間のシム7とが熱を伝導する伝熱部21となっている。他方、グロメット8よりも半径方向外方となる両基板3,5とシム7は、シールを維持するためのシール部22となっている。このシール部22の領域となる両基板3,5の表面には、シール性を向上させるために上記コーティング14が設けられている。そして、この製造終了時点において、すなわち、シリンダヘッド2とシリンダブロック4との間にシリンダヘッドガスケット1を装着する前の自然状態においては、グロメット8の上下方向寸法Tは1.1mm程度となっている。

【0013】

そして、本実施例のシリンダヘッドガスケット1をシリンダヘッド2とシリンダブロック4の間に介在させて、それらを図示しない締結ボルトによって締結すると、図3に示すように、シリンダヘッドガスケット1は両部材によって強く挟持されて圧縮される。そのため、グロメット8の上方部8Aは、シリンダヘッド2の下面2Aおよび第1基板3の露出部3Cの上面と金属接触し、グロメット8の下方部8Bは、シリンダブロック4の上面4Aおよび第2基板5の露出部5Cの下面と金属接触する。そして、シム7は両基板3,5の露出部3C,5Cと金属接触する。そして、この状態においては、前述した自然状態と比較してグロメット8は少し圧縮されているので、グロメット8の上下方向寸法(厚さ)T’は0.9〜1.0mm程度となる。このように、シリンダヘッドガスケット1がシリンダヘッド2とシリンダブロック4の間に装着されると、グロメット8、両基板3,5の露出部3C,5Cおよびシム7が金属接触するようになっている。

他方、第1基板3のフルビード3Aとその位置のコーティング14はシリンダヘッド2の下面2Aに密着し、第2基板5のフルビード5Aとその位置のコーティング14はシリンダブロック4の上面4Aに密着する。また、シム7は、第1基板3の下面および第2基板5の上面のコーティング14と密着する。これにより、シリンダヘッド2の下面2Aとシリンダブロック4の上面4Aとの間のシールが確実に維持される。

【0014】

以上のように構成されたシリンダヘッドガスケット1によれば、シリンダボア4B内の燃焼ガスによってシリンダブロック4が加熱された際には、伝熱性が良好な銅のグロメット8と両基板3,5の露出部3C、5Cおよびシム7を介して、シリンダブロック4の熱をシリンダヘッド2へ効率的に伝導させて、シリンダブロック4の熱を放熱させることができる。つまり、シリンダブロック4の熱は伝熱部21を介して効率的にシリンダヘッド2へ放熱される。そのため、シリンダボア4Bの温度が低減されるので、エンジンの耐ノック性を向上させることができる。また、シリンダボア4Bの温度を低減させることでシリンダボア4Bの熱変形を抑制することができ、それによって図示しないピストンがシリンダボア4B内を摺動する際の摩擦抵抗を低減させることができる。

また、グロメット8が取り付けられる箇所を除いて、両基板3,5の表面にはシール用のグラファイトのコーティング14が施されており、そこがシール部22となっている。そのため、図3に示したように、シリンダヘッド2とシリンダブロック4との間にシリンダヘッドガスケット1を装着した状態においても、シリンダヘッド2とシリンダブロック4との間のシールを確実に維持することができる。したがって、本実施例によれば、伝熱性とシール性が良好なシリンダヘッドガスケット1を提供することができる。

【0015】

次に図4は本発明の第2実施例を示したものである。この第2実施例は、上記第1実施例における伝熱部21と対応する領域内のシム7の内周部を省略し、その分だけグロメット8の肉厚を厚くしたものである。より詳細には、この第2実施例においては、シム7の内周縁7Aは、半径方向において両基板3,5の露出部3C、5Cにおける外周縁と同じ位置に位置している。また、上記第1実施例においては、グロメット8の肉厚は0.2mmに設定されているが、この第2実施例においてはグロメット8の肉厚は0.25mm程度に設定されている。その他の構成は上記第1実施例と同じであり、第1実施例と対応する各部材には同じ番号を付している。

この第2実施例のシリンダヘッドガスケット1をシリンダヘッド2とシリンダブロック4との間に挟持した際には、それら両部材によって上下方向から圧縮されることにより、両基板3,5の露出部3C、5Cが相互に金属接触する。また、グロメット8の上方部8Aは露出部3Cに金属接触するとともに、下方部8Bは露出部5Cに金属接触する。そのため、グロメット8および両基板3,5の露出部3C,5Cを介してシリンダブロック4の熱をシリンダヘッド2へ効率的に放熱させることができる。このような第2実施例においても上記第1実施例と同様の作用・効果を得ることができる。

【0016】

次に、図5は本発明の第3実施例を示したものである。この第3実施例は、上記第1実施例における第1基板3の露出部3Cの箇所を省略するとともに、そこを省略した分だけグロメット8の中間部8Cの上下方向寸法を短縮させたものである。それにより、第1基板3の貫通孔の縁部3Bは、グロメット8の上方部8Aの外周縁と対向した状態となっている。この第3実施例においては、グロメット8の肉厚は0.3mmに設定されている。その他の構成は上記第1実施例と同じであり、それと対応する部材には同じ番号を付している。

この第3実施例のシリンダヘッドガスケット1をシリンダヘッド2とシリンダブロック4との間に挟持した際には、それら両部材によって上下方向から圧縮されることにより、グロメット8の上方部8Aはシム7の上面と金属接触するととともに、グロメット8の下方部8Bは第2基板5の露出部5Cの下面と金属接触する。また、シム7の下面は、露出部5Cの上面と金属接触する。

そのため、グロメット8および第2基板5の露出部3Cとシム7とを介してシリンダブロック4の熱をシリンダヘッド2へ効率的に放熱させることができる。このような第3実施例においても上記第1実施例と同様の作用・効果を得ることができる。さらに、この第3実施例においては、上方側の第1基板3には第1実施例における露出部(3C)を設ける必要がないので、第1基板3の表面からコーティング14を除去するための作業工程を省略することができる。そのため、第3実施例においては、上記第1実施例および第2実施例と比較して、シリンダヘッドガスケット1の製造コストを低減させることができる。

なお、この第3実施例においては上記第1実施例における第1基板3の露出部3Cの箇所を省略した構成としているが、第1実施例における第2基板5の露出部5Cの箇所を省略した構成を採用しても良い。

【0017】

さらに、上述した各実施例においては銅製のグロメット8を用いているが、銅の代わりにアルミニウム製、SUS製、あるいは銀製等のグロメット8を用いても良い。

また、上記各実施例においては、グロメット8の上方部8A、下方部8Bの半径方向長さ(水平方向長さ)は同一寸法に設定されているが、上方部8Aと下方部8Bの長さは異ならせても良い。

また、上記各実施例においては、両基板3,5の間に環状のシム7を配置しているが、このシム7は省略しても良い。

さらに、上記グラファイトのコーティング14の代わりにゴムやその他の合成樹脂のコーティグを採用しても良い。

【符号の説明】

【0018】

1‥シリンダヘッドガスケット 2‥シリンダヘッド

3‥第1基板 4‥シリンダブロック

5‥第2基板 6‥燃焼室孔

7‥シム 8‥グロメット

14‥コーティング

【技術分野】

【0001】

本発明はシリンダヘッドガスケットに関し、より詳しくは、金属製の基板とその燃焼室孔に装着されたグロメットとを備えるシリンダヘッドガスケットに関する。

【背景技術】

【0002】

従来、複数の金属製の基板を積層して構成されたシリンダヘッドガスケットは周知である(例えば特許文献1〜特許文献3参照)。

シリンダヘッドガスケットは、シリンダヘッドとシリンダブロックとの間に挟持された際にそれら両部材間のシールを確実に維持する必要がある。そのため、従来ではシリンダヘッドとシリンダブロックとの間にシリンダヘッドガスケットが挟持された際に、該シリンダヘッドガスケットにおける各燃焼室孔を囲繞する箇所の面圧を高くする構造が提案されている。例えば、上下の基板の間に中間板を配置し、該中間板に燃焼室孔を囲繞して厚肉のストッパ(又は折り返し部)やビード部を設けたり(例えば特許文献2)、さらに、上下の基板の間に環状のシムを配置することが提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−187555号公報

【特許文献2】特開平9−112698号公報

【特許文献3】特開2001−271937号公報

【特許文献4】特開平11−294586号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、シリンダブロックとシリンダヘッドとの間にシリンダヘッドガスケットが装着された後においては、シリンダボア内の燃焼ガスによってシリンダブロックが高温となるので、このシリンダブロックの熱をシリンダヘッドへ放熱させることが課題となっている。

しかしながら、例えば上記特許文献2に開示された従来のシリンダヘッドガスケットにおいては、上下の各基板の表面がシール材で被覆されているので、シリンダブロックの熱がシリンダヘッドガスケットを介してシリンダヘッドへ伝導されにくいという欠点がある。

そこで、シリンダブロックの放熱対策として、燃焼室孔の縁部に金属製のグロメットを装着したシリンダヘッドガスケットが提案されている(例えば特許文献1)。しかしながら、この特許文献1のシリンダヘッドガスケットにおいては、上下の基板の表面にシール用のコーティング材が設けられていないので、シール性が良好ではないという問題があった。

【課題を解決するための手段】

【0005】

上述した事情に鑑み、本発明は、所要箇所に複数の燃焼室孔が形成された金属製の基板を備えるとともに、該基板における各燃焼室孔の縁部に金属製のグロメットが取り付けられて、シリンダブロックとシリンダヘッドとの間に装着された際に上記グロメットと基板を介してシリンダブロックの熱をシリンダヘッドへ放熱させるようにした構成されたシリンダヘッドガスケットにおいて、

上記グロメットの取り付け箇所を除いた上記基板の表面に、シール用のコーティング材を設けたものである。

【発明の効果】

【0006】

このような構成によれば、シリンダヘッドガスケットがシリンダヘッドとシリンダブロックとの間に挟持された後に、燃焼ガスによってシリンダブロックが加熱された際には、金属接触したグロメットと基板とを介してシリンダブロックの熱がシリンダヘッドへ効率的に伝導される。しかも、基板の表面のコーティング材によってシリンダヘッドとシリンダブロックとの間のシールを確実に維持することができる。したがって、伝熱性とシール性が良好なシリンダヘッドガスケットを提供することができる。

【図面の簡単な説明】

【0007】

【図1】本発明の一実施例を示す平面図。

【図2】図1のII―II線に沿う要部の断面図。

【図3】図1に示すシリンダヘッドガスケットをシリンダヘッドとシリンダブロックとの間に挟持した状態における図2の対応部分の断面図。

【図4】本発明の第2実施例を示す断面図。

【図5】本発明の第3実施例を示す断面図。

【発明を実施するための形態】

【0008】

以下、図示実施例について本発明を説明すると、図1ないし図2において、シリンダヘッドガスケット1は、シリンダヘッド2の下面2Aに当接する上方側の第1基板3と、シリンダブロック4の上面4Aに当接する下方側の第2基板5とを備えている。積層された上記第1基板3と第2基板5には、シリンダブロック4のシリンダボア4Bの位置に対応させて複数の燃焼室孔6が形成されている。 そして、各燃焼室孔6を囲繞して両基板3,5の間に環状のシム7がそれぞれ配置されるとともに、各燃焼室孔6の縁部にはそれぞれ環状のグロメット8が取り付けられている。また、積層状態の両基板3,5の所要箇所には、図示しない締結ボルトを挿通するための複数のボルト孔11、冷却水を流通させるための水孔12、および潤滑油を流通させるための複数の油孔13が穿設されている。

【0009】

上記第1基板3と第2基板5はSUS301−Hからなり、これらの両基板3,5の板厚はともに約0.2mmに設定されている。上記第1基板3および第2基板5には、各燃焼室孔6を無端状に囲繞して環状のフルビード3A、5Aが形成されている。第1基板3のフルビード3Aはシリンダヘッド2に向けて膨出させて形成されており、第2基板5のフルビード5Aはシリンダブロック4に向けて膨出させて形成されている。また、グロメット8が取り付けられる箇所を除いて両基板3,5における表面(上面と下面)は、シール材としてのグラファイトのコーティング14によって被覆されている。グラファイトは伝熱性が良好であるため、本実施例ではコーティング14としてグラファイトを採用している。このコーティング14は、ヘタリ防止とシール性向上のために設けられており、コーティング14の厚さは0.1mmに設定されている。

【0010】

上記シム7はSUS304-1/2からなり、シム7の厚さは両基板3、5の厚さの半分、つまり0.1mmに設定されている。シム7の内周縁7Aの内径は、両基板3、5における燃焼室孔6用の貫通孔の縁部3B、5Bと同じ内径に設定されている。そのため、図2に示すように、両基板3,5の貫通孔の縁部3B、5Bとシム7の内周縁7Aは、半径方向において同一位置に位置している。そして、その状態の縁部3B、5Bとシム7の内周縁7Aおよびそれらの隣接外方部分を覆って断面C字形のグロメット8が取り付けられている。グロメット8の断面形状はC字形にこだわらず、例えば、コ字形でも良い。また、縁部3B、5Bとそこに対向するグロメット8との隙間はない方が燃焼室側の熱が伝わりやすい。他方、環状のシム7の外周縁7Bは上記フルビード3A、5Aよりも半径方向外方側に位置している。つまり、上記フルビード3A、5Aとそこに隣接する半径方向内外の領域にわたって環状のシム7が配置されている。図1に破線Xで示すように、各シム7はフルビード3A、5Aの隣接外方位置をスポット溶接によって両基板3,5と一体に接合されている。

【0011】

しかして、本実施例は、燃焼室孔6の縁部に取り付けたグロメット8と両基板3、5およびシム7を介してシリンダブロック4からシリンダヘッド2への効率的に放熱させるとともに、両基板3、5の表面のコーティング14によってシール性を向上させたことが特徴である。

すなわち、両基板3,5の上下両面における縁部3B、5Bの隣接箇所は、円周方向全域にわたってコーティング14が除去されており、その部分は両基板3,5の表面(上面と下面)が露出した露出部3C,5Cとなっている。換言すると、この露出部3C、5Cを除いて両基板3,5の表面はコーティング14によって被覆されている。

他方、環状のグロメット8は断面C字形をした銅からなり、図2に示すように、半径方向外方へ水平に伸びる上方部8Aと下方部8Bとそれらを接続する中間部8Cとによって構成される。グロメット8の肉厚は、全域にわたって0.2mmに設定されている。また、上方部8Aと下方部8Bの長さ(半径方向寸法)は同一に設定されている。より詳細には、上方部8A、下方部8Bの長さは、上記基板3,5の露出部3C,5Cの幅(半径方向寸法)よりも少し長い寸法に設定されている。また、上方部8Aと下方部8Bとを接続する中間部8Cの長さ(上下方向寸法)は、積層状態でシム7と接合された両基板3,5の露出部3C,5Cに上方部8Aと下方部8Bが少し隙間を持って嵌合可能な寸法に設定されている。具体的には、両基板3,5への取り付け前の自然状態において、グロメット8の上方部8Aと下方部8Bが隔てた上下方向の間隔は0.7mm程度に設定されている。

【0012】

前述したように、シム7と両基板3,5を積層した状態でそれらはスポット溶接によって一体に接合されており、それにより両基板3,5の貫通孔の縁部3B,5Bとシム7の内周縁7Aは半径方向において同一位置に揃っている。その状態において、グロメット8を両基板3,5の貫通孔の縁部3B、5Bとシム7の内周縁7Aに取り付ける。つまり、上記グロメット8の上方部8Aと下方部8Bを両基板3,5の露出部3C、5Cに噛み込ませ、かつ、露出状態の両基板3,5の縁部3B,5Bとシム7の内周縁7Aを中間部8Cで覆うように、グロメット8を両基板3,5の縁部3B,5Bとシム7の内周縁7A(つまり燃焼室孔6の縁部)に取り付ける。そして、このようにグロメット8が各燃焼室孔6の縁部にそれぞれ取り付けられることで、シリンダヘッドガスケット1の製造が終了する。

このようにして製造されたシリンダヘッドガスケット1は、グロメット8とその取り付け箇所である露出部3C,5Cおよびその間のシム7とが熱を伝導する伝熱部21となっている。他方、グロメット8よりも半径方向外方となる両基板3,5とシム7は、シールを維持するためのシール部22となっている。このシール部22の領域となる両基板3,5の表面には、シール性を向上させるために上記コーティング14が設けられている。そして、この製造終了時点において、すなわち、シリンダヘッド2とシリンダブロック4との間にシリンダヘッドガスケット1を装着する前の自然状態においては、グロメット8の上下方向寸法Tは1.1mm程度となっている。

【0013】

そして、本実施例のシリンダヘッドガスケット1をシリンダヘッド2とシリンダブロック4の間に介在させて、それらを図示しない締結ボルトによって締結すると、図3に示すように、シリンダヘッドガスケット1は両部材によって強く挟持されて圧縮される。そのため、グロメット8の上方部8Aは、シリンダヘッド2の下面2Aおよび第1基板3の露出部3Cの上面と金属接触し、グロメット8の下方部8Bは、シリンダブロック4の上面4Aおよび第2基板5の露出部5Cの下面と金属接触する。そして、シム7は両基板3,5の露出部3C,5Cと金属接触する。そして、この状態においては、前述した自然状態と比較してグロメット8は少し圧縮されているので、グロメット8の上下方向寸法(厚さ)T’は0.9〜1.0mm程度となる。このように、シリンダヘッドガスケット1がシリンダヘッド2とシリンダブロック4の間に装着されると、グロメット8、両基板3,5の露出部3C,5Cおよびシム7が金属接触するようになっている。

他方、第1基板3のフルビード3Aとその位置のコーティング14はシリンダヘッド2の下面2Aに密着し、第2基板5のフルビード5Aとその位置のコーティング14はシリンダブロック4の上面4Aに密着する。また、シム7は、第1基板3の下面および第2基板5の上面のコーティング14と密着する。これにより、シリンダヘッド2の下面2Aとシリンダブロック4の上面4Aとの間のシールが確実に維持される。

【0014】

以上のように構成されたシリンダヘッドガスケット1によれば、シリンダボア4B内の燃焼ガスによってシリンダブロック4が加熱された際には、伝熱性が良好な銅のグロメット8と両基板3,5の露出部3C、5Cおよびシム7を介して、シリンダブロック4の熱をシリンダヘッド2へ効率的に伝導させて、シリンダブロック4の熱を放熱させることができる。つまり、シリンダブロック4の熱は伝熱部21を介して効率的にシリンダヘッド2へ放熱される。そのため、シリンダボア4Bの温度が低減されるので、エンジンの耐ノック性を向上させることができる。また、シリンダボア4Bの温度を低減させることでシリンダボア4Bの熱変形を抑制することができ、それによって図示しないピストンがシリンダボア4B内を摺動する際の摩擦抵抗を低減させることができる。

また、グロメット8が取り付けられる箇所を除いて、両基板3,5の表面にはシール用のグラファイトのコーティング14が施されており、そこがシール部22となっている。そのため、図3に示したように、シリンダヘッド2とシリンダブロック4との間にシリンダヘッドガスケット1を装着した状態においても、シリンダヘッド2とシリンダブロック4との間のシールを確実に維持することができる。したがって、本実施例によれば、伝熱性とシール性が良好なシリンダヘッドガスケット1を提供することができる。

【0015】

次に図4は本発明の第2実施例を示したものである。この第2実施例は、上記第1実施例における伝熱部21と対応する領域内のシム7の内周部を省略し、その分だけグロメット8の肉厚を厚くしたものである。より詳細には、この第2実施例においては、シム7の内周縁7Aは、半径方向において両基板3,5の露出部3C、5Cにおける外周縁と同じ位置に位置している。また、上記第1実施例においては、グロメット8の肉厚は0.2mmに設定されているが、この第2実施例においてはグロメット8の肉厚は0.25mm程度に設定されている。その他の構成は上記第1実施例と同じであり、第1実施例と対応する各部材には同じ番号を付している。

この第2実施例のシリンダヘッドガスケット1をシリンダヘッド2とシリンダブロック4との間に挟持した際には、それら両部材によって上下方向から圧縮されることにより、両基板3,5の露出部3C、5Cが相互に金属接触する。また、グロメット8の上方部8Aは露出部3Cに金属接触するとともに、下方部8Bは露出部5Cに金属接触する。そのため、グロメット8および両基板3,5の露出部3C,5Cを介してシリンダブロック4の熱をシリンダヘッド2へ効率的に放熱させることができる。このような第2実施例においても上記第1実施例と同様の作用・効果を得ることができる。

【0016】

次に、図5は本発明の第3実施例を示したものである。この第3実施例は、上記第1実施例における第1基板3の露出部3Cの箇所を省略するとともに、そこを省略した分だけグロメット8の中間部8Cの上下方向寸法を短縮させたものである。それにより、第1基板3の貫通孔の縁部3Bは、グロメット8の上方部8Aの外周縁と対向した状態となっている。この第3実施例においては、グロメット8の肉厚は0.3mmに設定されている。その他の構成は上記第1実施例と同じであり、それと対応する部材には同じ番号を付している。

この第3実施例のシリンダヘッドガスケット1をシリンダヘッド2とシリンダブロック4との間に挟持した際には、それら両部材によって上下方向から圧縮されることにより、グロメット8の上方部8Aはシム7の上面と金属接触するととともに、グロメット8の下方部8Bは第2基板5の露出部5Cの下面と金属接触する。また、シム7の下面は、露出部5Cの上面と金属接触する。

そのため、グロメット8および第2基板5の露出部3Cとシム7とを介してシリンダブロック4の熱をシリンダヘッド2へ効率的に放熱させることができる。このような第3実施例においても上記第1実施例と同様の作用・効果を得ることができる。さらに、この第3実施例においては、上方側の第1基板3には第1実施例における露出部(3C)を設ける必要がないので、第1基板3の表面からコーティング14を除去するための作業工程を省略することができる。そのため、第3実施例においては、上記第1実施例および第2実施例と比較して、シリンダヘッドガスケット1の製造コストを低減させることができる。

なお、この第3実施例においては上記第1実施例における第1基板3の露出部3Cの箇所を省略した構成としているが、第1実施例における第2基板5の露出部5Cの箇所を省略した構成を採用しても良い。

【0017】

さらに、上述した各実施例においては銅製のグロメット8を用いているが、銅の代わりにアルミニウム製、SUS製、あるいは銀製等のグロメット8を用いても良い。

また、上記各実施例においては、グロメット8の上方部8A、下方部8Bの半径方向長さ(水平方向長さ)は同一寸法に設定されているが、上方部8Aと下方部8Bの長さは異ならせても良い。

また、上記各実施例においては、両基板3,5の間に環状のシム7を配置しているが、このシム7は省略しても良い。

さらに、上記グラファイトのコーティング14の代わりにゴムやその他の合成樹脂のコーティグを採用しても良い。

【符号の説明】

【0018】

1‥シリンダヘッドガスケット 2‥シリンダヘッド

3‥第1基板 4‥シリンダブロック

5‥第2基板 6‥燃焼室孔

7‥シム 8‥グロメット

14‥コーティング

【特許請求の範囲】

【請求項1】

所要箇所に複数の燃焼室孔が形成された金属製の基板を備えるとともに、該基板における各燃焼室孔の縁部に金属製のグロメットが取り付けられて、シリンダブロックとシリンダヘッドとの間に装着された際に上記グロメットと基板を介してシリンダブロックの熱をシリンダヘッドへ放熱させるようにした構成されたシリンダヘッドガスケットにおいて、

上記グロメットの取り付け箇所を除いた上記基板の表面に、シール用のコーティング材を設けたことを特徴とするシリンダヘッドガスケット。

【請求項2】

上記基板は、上方側となる第1基板と下方側となる第2基板とからなり、上記両基板の間に上記各燃焼室孔を囲繞して金属製で環状のシムが設けられていることを特徴とする請求項1に記載のシリンダヘッドガスケット。

【請求項3】

上記グロメットの取り付け箇所に対応する上記シムの内周側の部分は削除されており、該シムの内周縁は、上記両基板における燃焼室孔を形成する貫通孔の内周縁よりも半径方向外方に位置しており、上記グロメットとそれに挟み込まれた両基板の露出部を介して放熱させることを特徴とする請求項2に記載のシリンダヘッドガスケット。

【請求項4】

上記第1基板又は第2基板における上記グロメットの取り付け箇所となる内周部が削除されており、上記グロメットとそれに挟み込まれた第2基板又は第1基板とシムを介して放熱させることを特徴とする請求項2に記載のシリンダヘッドガスケット。

【請求項1】

所要箇所に複数の燃焼室孔が形成された金属製の基板を備えるとともに、該基板における各燃焼室孔の縁部に金属製のグロメットが取り付けられて、シリンダブロックとシリンダヘッドとの間に装着された際に上記グロメットと基板を介してシリンダブロックの熱をシリンダヘッドへ放熱させるようにした構成されたシリンダヘッドガスケットにおいて、

上記グロメットの取り付け箇所を除いた上記基板の表面に、シール用のコーティング材を設けたことを特徴とするシリンダヘッドガスケット。

【請求項2】

上記基板は、上方側となる第1基板と下方側となる第2基板とからなり、上記両基板の間に上記各燃焼室孔を囲繞して金属製で環状のシムが設けられていることを特徴とする請求項1に記載のシリンダヘッドガスケット。

【請求項3】

上記グロメットの取り付け箇所に対応する上記シムの内周側の部分は削除されており、該シムの内周縁は、上記両基板における燃焼室孔を形成する貫通孔の内周縁よりも半径方向外方に位置しており、上記グロメットとそれに挟み込まれた両基板の露出部を介して放熱させることを特徴とする請求項2に記載のシリンダヘッドガスケット。

【請求項4】

上記第1基板又は第2基板における上記グロメットの取り付け箇所となる内周部が削除されており、上記グロメットとそれに挟み込まれた第2基板又は第1基板とシムを介して放熱させることを特徴とする請求項2に記載のシリンダヘッドガスケット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−112394(P2012−112394A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−259097(P2010−259097)

【出願日】平成22年11月19日(2010.11.19)

【出願人】(000228383)日本ガスケット株式会社 (43)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月19日(2010.11.19)

【出願人】(000228383)日本ガスケット株式会社 (43)

【Fターム(参考)】

[ Back to top ]