シリンダボア壁の保温構造体及び内燃機関

【解決課題】シリンダボア壁の壁温の均一性が高い内燃機関を提供すること。

【解決手段】内燃機関のシリンダブロックのシリンダボア壁の溝状冷却水流路内に設置されるものであって、溝状冷却水流路側の壁面に接するためのゴム材質からなる窓枠状の接触面と、該接触面で囲まれ且つ所定の奥行きを有する空間部とを備える保温構造体。

【解決手段】内燃機関のシリンダブロックのシリンダボア壁の溝状冷却水流路内に設置されるものであって、溝状冷却水流路側の壁面に接するためのゴム材質からなる窓枠状の接触面と、該接触面で囲まれ且つ所定の奥行きを有する空間部とを備える保温構造体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内燃機関のシリンダブロックのシリンダボア壁の溝状冷却水流路側の壁面に接触させて配置される保温構造体及びそれを備える内燃機関に関する。

【背景技術】

【0002】

内燃機関では、ボア内のピストンの上死点で燃料の爆発が起こり、その爆発によりピストンが押し下げられるという構造上、シリンダボア壁の上側は温度が高くなり、下側は温度が低くなる。そのため、シリンダボア壁の上側と下側では、熱変形量に違いが生じ、上側は大きく膨張し、一方、下側の膨張が小さくなる。

【0003】

その結果、ピストンのシリンダボア壁との摩擦抵抗が大きくなり、これが、燃費を下げる要因となっているので、シリンダボア壁の上側と下側とで熱変形量の違いを少なくすることが求められている。

【0004】

そこで、従来より、シリンダボア壁の壁温を均一にするために、溝状冷却水流路内にスペーサーを設置し、溝状冷却水流路内の冷却水の水流を調節して、冷却水によるシリンダボア壁の上側の冷却効率と及び下側の冷却効率を制御することが試みられてきた。例えば、特許文献1には、内燃機関のシリンダブロックに形成された溝状冷却用熱媒体流路内に配置されることで該溝状冷却用熱媒体流路内を複数の流路に区画する流路区画部材であって、前記溝状冷却用熱媒体流路の深さに満たない高さに形成され、前記溝状冷却用熱媒体流路内をボア側流路と反ボア側流路とに分割する壁部となる流路分割部材と、前記流路分割部材から前記溝状冷却用熱媒体流路の開口部方向に向けて形成され、かつ先端縁部が前記溝状冷却用熱媒体流路の一方の内面を越えた形に可撓性材料で形成されていることにより、前記溝状冷却用熱媒体流路内への挿入完了後は自身の撓み復元力により前記先端縁部が前記内面に対して前記溝状冷却用熱媒体流路の深さ方向の中間位置にて接触することで前記ボア側流路と前記反ボア側流路とを分離する可撓性リップ部材と、を備えたことを特徴とする内燃機関冷却用熱媒体流路区画部材が開示されている。

【0005】

【特許文献1】特開2008−31939号公報(特許請求の範囲)

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、引用文献1の内燃機関冷却用熱媒体流路区画部材によれば、ある程度のシリンダボア壁の壁温の均一化が図れるので、シリンダボア壁の上側と下側との熱変形量の違いを少なくすることができるものの、近年、更に、シリンダボア壁の上側と下側とで熱変形量の違いを少なくすることが求められている。

【0007】

従って、本発明の課題は、シリンダボア壁の壁温の均一性が高い保温構造体及びこれを備える内燃機関を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、上記従来技術における課題を解決すべく、鋭意研究を重ねた結果、窓枠形状の接触面を有すると共に、該接触面で囲まれるくり抜き状の空間部を備えたシリンダボア壁の保温構造体を、溝状冷却水流路側のシリンダボア壁に該接触面が接触するように設置して、該空間部に冷却水を封じ込めば、冷却水が温水となり、温水と接触する部分のシリンダボア壁が保温され、シリンダボア壁の壁温の均一化が図れることを見出し、本発明を完成させた。

【0009】

すなわち、本発明は、内燃機関のシリンダブロックのシリンダボア壁の溝状冷却水流路内に設置されるものであって、溝状冷却水流路側の壁面に接するためのゴム材質からなる窓枠状の接触面と、該接触面で囲まれ且つ所定の奥行きを有する空間部とを備えることを特徴とするシリンダボア壁の保温構造体を提供するものである。

【0010】

また、本発明は、前記シリンダボア壁の保温構造体を、該溝状冷却水流路側のシリンダボア壁の壁面と該接触面が接するようにして、設置されることを特徴とする内燃機関を提供するものである。

【発明の効果】

【0011】

本発明によれば、内燃機関のシリンダボア壁の壁温の均一性を高くすることができる。そのため、本発明によれば、シリンダボア壁の上側と下側とで熱変形量の違いを少なくすることができる。

【図面の簡単な説明】

【0012】

【図1】本発明のシリンダボア壁の保温構造体がシリンダブロックに設置されている状態を示す模式的な平面図である。

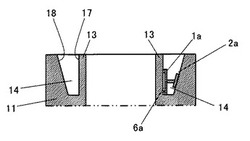

【図2】図1のx−x線断面図である。

【図3】図1に示す中のシリンダブロックの斜視図である。

【図4】図1に示すシリンダボア壁の保温構造体の模式的な平面図である。

【図5】図4のy−y線断面図である。

【図6】図4の保温構造体を接触面側から見た正面図である。

【図7】図4の保温構造体を接触面とは反対側から見た裏面図である。

【図8】他の実施の形態例の保温構造体の正面図である。

【図9】図8の保温構造体の背面図である。

【図10】固定部材の一部である金属基板の正面図である。

【図11】図8のX3-X3線で切断した部分の断面図(但し、樹脂成形支持体の記載は省略)である。

【図12】図8のX4-X4線で切断した部分の断面図である。

【図13】保温構造体の設置位置を示す図である。

【図14】シリンダボア壁の周方向を示す図である。

【図15】実施例及び比較例におけるシリンダボア壁の溝状冷却水流路側の壁面の温度分布を示す図。

【発明を実施するための形態】

【0013】

本発明の第1の実施の形態におけるシリンダボア壁の保温構造体(以下、単に「保温構造体」とも言う。)及び本発明の内燃機関について、図1〜図7を参照して説明する。図1は、本例の保温構造体がシリンダブロックに設置されている状態を示す模式的な平面図であり、図2は、図1のx−x線断面図であり、図3は、図1に示す中のシリンダブロックの斜視図であり、図4は、図1に示すシリンダボア壁の保温構造体の模式的な平面図であり、図5は、図1のx−x線で切った保温構造体の断面図であり、図6は、図4の保温構造体を接触面側から見た正面図であり、図7は、図4の保温構造体を接触面とは反対側から見た裏面図である。なお、図1に示すシリンダブロックには、実際には複数の保温構造体が設置されるが、図1では、そのうちの1つを記載し、他の記載を省略した。また、図2では、二点鎖線より下側部分については、記載を省略した。なお、図2において、保温構造体は溝状冷却水流路の高さ方向のほぼ全体に亘って配置されているが、実際には、溝状冷却水流路の高さ方向の下方2/3に設置される。

【0014】

図1及び図3に示すように、保温構造体1aが設置される車両搭載用内燃機関のオープンデッキ型のシリンダブロック11には、ピストンが上下するためのボア12、及び冷却水を流すための溝状冷却水流路14が形成されている。そして、該ボア12と該溝状冷却水流路14とを区切る壁が、シリンダボア壁13である。また、該シリンダブロック11には、該溝状冷却水流路11へ冷却水を供給するための冷却水供給口15及び冷却水を該溝状冷却水流路11から排出するための冷却水排出口16が形成されている。

【0015】

図4〜図7に示すように、保温構造体1aは、シリンダボア壁13に接するゴム材質からなる窓枠状の接触面5aと、接触面5aで囲まれ且つ所定の奥行きを有する空間部6aとを備える。該窓枠状の接触面5aは、該シリンダボア壁13の壁面に接することができるように、該シリンダボア壁13の壁面に沿った形状となっている。

【0016】

窓枠状とは、本例では、図6に例示されるように、上桟部51aと、下桟部53aと、右桟部54aと、左桟部52aで枠状に形成されたものを言う。枠形状は、四角形(図6)に限定されず、例えば円形、楕円形、多角形などであってもよい。枠形状が四角形の場合、それぞれの桟部の幅寸法は、保温構造体1aの材質、接触面圧等により適宜決定されるが、窓枠状の接触面と溝状冷却水流路14の壁面17との接触により冷却水が内部6aに侵入し難いシール性を付与できるものとする。また、枠形状が四角形の場合、内周の角55をアール形状とすれば、窓枠状の接触面と溝状冷却水流路14の壁面17との接触面積を減らして、シール性を高めることができる。

【0017】

窓枠状の接触面5aと溝状冷却水流路14の壁面17との接触は、ゴム材質が適宜の接触面圧により、壁面17に当接するものであるため、冷却水の浸入を完全に阻止するようなシール性はなく、僅かな冷却水の浸入を許容する。このような接触により、保温構造体1aを溝状冷却水流路14内に設置し、その後、エンジンを駆動させ、冷却水が流れると、水圧と水流により、冷却水が空間部6aに除々に流入することになる。

【0018】

空間部6aは、接触面5aで囲まれ且つ所定の奥行きwを有するものである。すなわち、窓枠状の接触面5aで囲まれる窓部61aは、非貫通である。保温構造体1aは、窓枠状の桟部材51a〜54aと背面部材56が貼り合わされて、窓部61aの凹部(空間部6a)を形成する。所定の奥行きwは、本例では桟部材51a〜54aの厚み寸法となる。窓部61aの凹部は、溝状冷却水流路14の壁面17と接触しないため、保温構造体1aが溝状冷却水流路14内に装着された場合、溝状冷却水流路14の壁面17と窓枠状の桟部51a〜54aと背面部56とで、空間部6aが形成されることになる。このような空間部6aには、エンジン駆動後、除々に冷却水が流れ込み、満杯となって冷却水が封じ込まれ、その後は冷却水の出入りが実質的に無いため、温水が封じ込まれた状態となり、保温を促進する効果が高まる。また、本発明の保温構造体は、冷却水が該溝状冷却水流路側のシリンダボア壁の壁面に直接接触することを防ぐことができる。内部空間5aの容積は、一概に決定できず、エンジンの機種、耐久条件及びエンジンの燃焼域等を考慮して適宜決定される。

【0019】

本発明の保温構造体では、該溝状冷却水流路側のシリンダボア壁の壁面に接する面である該窓枠状の接触面の表面形状は、該溝状冷却水流路側のシリンダボア壁の壁面の形状と合致するように、シリンダブロックの形態例毎に、適宜調節される。

【0020】

本発明の保温構造体の材質は、ゴムである。ゴムとしては、エチレンプロピレンジエンゴム(EPDM)、ニトリルブタジエンゴム(NBR)が挙げられ、この中、エチレンプロピレンジエンゴム(EPDM)が耐ロングライフクーラント性(以下、「耐LLC性」と言う。)及び耐熱性という点で好ましい。

【0021】

保温構造体の材質が上記のゴムであれば、冷却水流路内において、−10℃〜150℃、特に−40℃〜200℃の温度で、且つ10年以上の長期間の環境において、十分な安定性を維持しつつ本願発明の作用効果を奏し、また、LLCによる腐食の問題も生じない。

【0022】

また、本発明の保温構造体は、形状を保持するために、保温構造体の内部又は該接触面とは反対の裏面に、補強材を有してもよい。

【0023】

本発明の保温構造体は、該固定部材により、該接触面が該シリンダボア壁に接するように固定される。図1、図2、図4〜図7に示す形態例では、窓枠状の接触面5aが、該シリンダボア壁13の該溝状冷却水流路14側の壁面17に接するように、該保温構造体1a及び該固定部材2aが、該溝状冷却水流路14内に設置されている。

【0024】

該固定部材2aは、該連結部3a及び該対壁接触部4aからなる。該対壁接触部4aは、該シリンダボア壁13とは反対側の該溝状冷却水流路14の壁面18に接するので、該対壁接触部4aの接触面の表面形状は、該壁面18の形状である。該連結部3aは、該保温構造体1aと該対壁接触部とを連結するものである。そして、該連結部3aは、図7に示すように、冷却水が流れる方向21に上り傾斜の形状であることが、冷却水が流れた時に、冷却水の水流で、該保温構造体1a及び該対壁接触部4aに、該溝状冷却水流路14の下方に向かって押し付けられる力が加えられるので、該保温構造体1aが、該シリンダボア壁13に押し付けられ固定され易くなる点で好ましい。なお、図7では、該連結部3aの輪郭を点線で示した。

【0025】

本発明の保温構造体において、該固定部材としては、図1、図2、図4〜図7に示す形態例に限定されるものではなく、例えば、図8〜図12に示すようなものであってもよい。図8〜図12において、図1、図2、図4〜図7と同一構成要素には同一符号を付して、その説明を省略し、異なる点について主に説明する。すなわち、保温構造体1bにおいて、保温構造体1aと異なる点は、固定部材及び保温構造体の固定方法である。

【0026】

保温構造体1bは、保温構造体1aと同様に、シリンダボア壁の溝状冷却水流路側の壁面形状に沿った内側がくり抜かれた凹状の窓枠状のものであるが、シリンダボア壁と非接触の凹部の底面はSUS板等耐LLC性と耐熱性にすぐれた金属基板40aである。すなわち、保温構造体1bは、金属基板40aに固定されている。保温構造体1bと金属基板40aを固定するには、先ず保温構造体1bである表面部材と、中心部材である金属基板40aと、表面部材と同じ材質の裏面部材11bの都合3パーツを準備する。3パーツはいずれもシリンダボア壁の溝状冷却水流路側の壁面形状に沿った凹状である。金属基板40aは、平面視での形状が保温構造体1bの大きさ(図10中、破線401で示される四角形)より小さく、窓部(凹部)の大きさ(破線402で示される四角形)より大きい凹状の板状体である。また、金属基板40aは、周縁部に、接着用の貫通穴46を多数有し、左右方向の中央には上下に2つの位置決め用の貫通穴45を有している。

【0027】

金属基板40aに保温構造体1bを固定するには、裏面部材11bを作業台の上に載せ、裏面部材11bの上に金属基板40aを載置する。この際、位置決め用の貫通穴45を裏面部材11bの左右方向の中心位置にくるようにセットする。次いで、表面部材である保温構造体1bを上から載置する。すなわち、金属基板40aを保温構造体1bと裏面部材11bで挟みこむようにして固定する。これにより、保温構造体1bと金属基板40aは一体化すると共に、溝状冷却水流路に設置された後は、冷却水を封じ込む空間部6aを形成する。

【0028】

保温構造体1bの固定部材2bは、金属基板40aと、窓枠状の樹脂成形支持体2cと、帯状の留め金31a、31b、32からなる。窓枠状の樹脂成形支持体2cは、保温構造体1bよりやや大きいシリンダボア壁の溝状冷却水流路側の壁面形状に沿った凹状体であり、中央には貫通穴50cを、上部には3つの帯状の留め金31a、31b、32の上部先端が係合するスリット50aを、下部には3つの帯状の留め金31a、31b、32の下部先端が係合するスリット50bをそれぞれ有している。

【0029】

帯状の留め金32は、金属基板40aを窓枠状の樹脂成形支持体2cに固定する機能を付与するものであり、中央部で金属基板40aと溶着し、上下両側部には左右方向における中央部のスリット50a、50bに係合する湾曲部を有している。帯状の留め金31a、31bは、保温構造体1bを固定する窓枠状の樹脂成形支持体2cを、溝状冷却水流路14内に安定して固定するものであり、中央部で金属基板40aと溶着し、上下両側は大きく湾曲してバネ構造を呈し、その先端は左右のスリット50a、50bに係合するフック状となっている。

【0030】

そして、2つの帯状の留め金31a、31bの上部先端のフック及び帯状の留め金32の上部先端の湾曲部をスリット50aに係止させ、2つの帯状の留め金31a、31bの下部先端のフック及び帯状の留め金32の下部先端の湾曲部をスリット50bに係止させることで、窓枠状の樹脂成形支持体2cに、保温構造体1bを固定させ、更には、保温構造体1bを固定する窓枠状の樹脂成形支持体2cを、溝状冷却水流路14内に安定に固定させている。これにより、ボアの径方向及び冷却水の流れ方向の動きを規制でき、設置安定性が高まる。

【0031】

保温構造体1bを、溝状冷却水流路14に挿入する際、帯状の留め金31a、31bの両端のフック部が、対壁に接しつつ狭い溝状冷却水流路14の形状に抗して挿入される。この際、保温構造体1bの窓枠状の接触面5bは、シリンダボア壁の溝状冷却水流路14側の壁面に当接している。帯状の留め金31a、31bのバネ力により、保温構造体1bの窓枠状の接触面が、当該壁面により強く押されるため、シール性が向上し、当該壁面と、保温構造体1bの4つの縁部と、金属基板40aとで囲まれた内部空間に冷却水が侵入することを防止する。また、当該内部空間には、冷却水が封じ込まれ、冷却水の出入りが実質的に無いため、冷却水が温められ、温水が封じ込まれた状態となり、保温を促進する効果が高まる。このように、保温構造体1bが設置されている内燃機関においても、保温構造体1aと同様に、冷却水がシリンダボア壁に直接接触することを防止するので、保温促進するシリンダボア壁の下側部分の温度が、上側部分と同程度まで保温することができる。

【0032】

なお、これらの固定部材は、あくまでも形態例であり、該保温構造体の接触面が該シリンダボア壁の壁面に接するように、該保温構造体を該シリンダボア壁に固定できるものであればよい。

【0033】

なお、本発明の保温構造体の全体形状及び該固体部材の形状は、該溝状冷却水流路に冷却水が流れるのを妨げる形状でなければ、特に制限されない。

【0034】

本発明の内燃機関は、内燃機関のシリンダブロックのシリンダボア壁の溝状冷却水流路側の壁面に接するためのゴム材質からなる窓枠状の接触面と、該接触面で囲まれ且つ所定の奥行きを有する空間部とを備える保温構造体が、該溝状冷却水流路側のシリンダボア壁の壁面に該接触面で接するようにして、設置されているものである。

【0035】

本発明の内燃機関では、本発明の保温構造体により、該シリンダボア壁の周方向の全部が覆われていてもよいが、本発明の保温構造体を設置するときの作業性、熱膨張率による変形、費用対効果、設置部より下流側での水流れ淀みによる保温効果等を考慮して、図13に示すように、該シリンダボア壁の周方向の一部に、本発明の保温構造体に覆われていない部分があってもよい。なお、図13では、黒く塗りつぶした部分が、保温構造体1の設置位置を示す。また、該シリンダボア壁の周方向23とは、図14に示すように、該シリンダボア壁13の外周を囲む方向であり、該シリンダボア壁13を横から見たときの該シリンダボア壁13の左右方向である。図14中、(A)は該シリンダボア壁13のみを示す平面図であり、(B)は該シリンダボア壁13のみを示す正面図である。

【0036】

本発明の内燃機関において、該シリンダボア壁の上下方向において、本発明の保温構造体の空間部の設置位置は、すなわち、温水が当たる部分は、該溝状冷却水流路の下方2/3に相当する領域である。シリンダボア壁においては、上死点では温度が高く、下死点では温度が低いため、温度の低い溝状冷却水流路14の下方2/3に相当する領域を保温すれば、シリンダボア壁の壁温を概ね均一にできる。

【0037】

本発明の保温構造体は、エンジン組立時、溝状冷却水流路内に挿入される。この時、冷却水は入っていない。次いで、溝状冷却水流路内に冷却水が注入されるが、この程度では保温構造体の空間部に冷却水は浸入しない。次いで、エンジンを駆動すると冷却水は毎分100リットル程度、溝状冷却水流路内に流れ込み、満杯となって空間部に冷却水が封じ込まれ、その後は冷却水の出入りが実質的に無いため、温水が封じ込まれた状態となり、保温を促進する効果が高まる。このため、温水が当たるシリンダボア壁の下側部分は、燃料が爆発する上側部分に比べ、温度がそれほど低くならず、シリンダボア壁の上側部分と下側部分とでは、温度差が大きくならない。

【0038】

従来の内燃機関では、該シリンダボア壁の下側部分は、燃料が爆発する上側部分に比べ、温度が低いため、冷却水により冷却され易い。そのため、該シリンダボア壁の上側部分と下側部分とでは、温度差が大きくなる。

【0039】

それに対して、本発明の保温構造体が設置されている内燃機関では、封じ込まれた冷却水が暖められて温水となり、保温を促進すると共に、冷却水が該シリンダボア壁に直接接触することが防がれるので、該シリンダボア壁の下側部分の温度が、上側部分と同程度まで保温することができる。

【0040】

なお、本発明の内燃機関は、該シリンダブロック、該保温構造体及び該固定部材の他に、ピストン、シリンダヘッド、ヘッドガスケット等を有する。

【0041】

次に、実施例を挙げて本発明を更に具体的に説明するが、これは単に例示であって、本発明を制限するものではない。

【0042】

実施例

次に、実施例を挙げて本発明を更に具体的に説明するが、これは単に例示であって、本発明を制限するものではない。

参考例1

【0043】

(壁面との密着性等の確認試験)

図8〜図12に示す形状であって、下記仕様の保温構造体を作成した。この保温構造体を、図2に示す形状であって、下記仕様の試験用3気筒内燃機関の観察窓付きシリンダブロックのシリンダボア壁周りに形成される溝状冷却水流路内に設置し、冷却水を毎分100リットルで流した。冷却水を流した後、保温構造体が冷却水の流れで動くか否か、保温構造体の接触面が溝状冷却水流路側の壁面に密着しているか否かを、保温構造体の空間部に冷却水が満たされたか否かを連続して、観察窓から観察した。その結果、保温構造体は、シリンダボア壁に十分密着し、冷却水の流れの中で動くことはなかった。また、保温構造体の空間部に冷却水が満たされていたことは、試験後、冷却水を排水して取り出したところで、内部が濡れていたこと等により確認した。

【0044】

(保温構造体)

・材質;エチレン-プロピレン-ジエン共重合ゴム

・空間部の高さ、幅、奥行き;20mm、40mm、2mm

【0045】

(試験用内燃機関)

・溝状冷却水流路の流路幅;8.4mm

・溝状冷却水流路の流路高さ(上下方向の高さ);90mm

・保温構造体の空間部の設置位置;下端が溝状冷却水流路の下方から5mmの位置

・供給冷却水温度;20〜40℃

【0046】

(数値流体力学的解析結果)

冷却水の流れが安定した状態及び保温構造体の空間部は温水ではなく、保温構造体のベタ当たりであることを解析条件として、公知の数値流体力学的(Computational Fluid Dynamics)解析を行った。その結果を図15に示す。図15中、中央の温度分布は3気筒の中、真ん中のシリンダボア壁面のもの、左側及び右側の温度分布はこれに隣接するシリンダボア壁面のものである。また、図15中、参考例1の符号Aは過冷却防止部材が密着している部分である。なお、参考例1の解析では、空間部の温水は考慮されていないが、空間部の容積が小さいため、対流による温水の流れも小さい。また、冷却水はすぐに温度が上がり熱的に飽和状態となる。従って、空間部の温水の影響を考慮した解析結果においては、保温構造体のベタ当たりの場合と概ね同様のものと考えられる。ベタ当たりとは、空間部の無い全面ゴム部材のものをボア壁面に全面接触させたものを言う。なお、図15中、参考例1の符号Aは保温構造体の当たり部分である。

【0047】

比較例1

保温構造体の使用を省略した以外は、参考例1と同様の方法により、数値流体力学的解析を行った。その結果を図15に示す。

【0048】

比較例2

保温構造体に代えて、特開2008−31939号公報に記載の可撓性リップ部材(スペーサー部材)を使用した以外は、参考例1と同様の方法により、数値流体力学的解析を行った。比較例2は、参考例1の保温構造体を設置した部分において、冷却水量を制限したものである。その結果を図15に示す。

【0049】

図15の結果から明らかなように、保温構造体が接触する壁面において、参考例1は比較例1及び2に比べて、6〜8℃上昇し、当該壁面の保温効果が高いことが判る。また、参考例1では、シリンダボア壁の溝状冷却水流路側の壁面の温度は、上下方向において、5℃の差であり、概ね均一であることが判る。

【産業上の利用可能性】

【0050】

本発明によれば、内燃機関のシリンダボア壁の上側と下側との変形量の違いを少なくすることができるので、ピストンの摩擦を低くすることができるため、省燃費の内燃機関を提供できる。

【符号の説明】

【0051】

1a、1b 保温構造体

2a、2b 固定部材

2c 窓枠状の樹脂成形支持体

3a 連結部

4a、31b 対壁接触部

5a、5b 接触面

6a 空間部

11 シリンダブロック

12 ボア

13 シリンダボア壁

14 溝状冷却水流路

15 冷却水供給口

16 冷却水排出口

17 シリンダボア壁13の溝状冷却水流路14側の壁面

18 シリンダボア壁13とは反対側の溝状冷却水流路14の壁面

21 冷却水が流れる方向

22 埋め込み部

23 該シリンダボア壁の周方向

31a、31b、32 帯状の留め金

40a 金属基板

61a 窓部

【技術分野】

【0001】

本発明は、内燃機関のシリンダブロックのシリンダボア壁の溝状冷却水流路側の壁面に接触させて配置される保温構造体及びそれを備える内燃機関に関する。

【背景技術】

【0002】

内燃機関では、ボア内のピストンの上死点で燃料の爆発が起こり、その爆発によりピストンが押し下げられるという構造上、シリンダボア壁の上側は温度が高くなり、下側は温度が低くなる。そのため、シリンダボア壁の上側と下側では、熱変形量に違いが生じ、上側は大きく膨張し、一方、下側の膨張が小さくなる。

【0003】

その結果、ピストンのシリンダボア壁との摩擦抵抗が大きくなり、これが、燃費を下げる要因となっているので、シリンダボア壁の上側と下側とで熱変形量の違いを少なくすることが求められている。

【0004】

そこで、従来より、シリンダボア壁の壁温を均一にするために、溝状冷却水流路内にスペーサーを設置し、溝状冷却水流路内の冷却水の水流を調節して、冷却水によるシリンダボア壁の上側の冷却効率と及び下側の冷却効率を制御することが試みられてきた。例えば、特許文献1には、内燃機関のシリンダブロックに形成された溝状冷却用熱媒体流路内に配置されることで該溝状冷却用熱媒体流路内を複数の流路に区画する流路区画部材であって、前記溝状冷却用熱媒体流路の深さに満たない高さに形成され、前記溝状冷却用熱媒体流路内をボア側流路と反ボア側流路とに分割する壁部となる流路分割部材と、前記流路分割部材から前記溝状冷却用熱媒体流路の開口部方向に向けて形成され、かつ先端縁部が前記溝状冷却用熱媒体流路の一方の内面を越えた形に可撓性材料で形成されていることにより、前記溝状冷却用熱媒体流路内への挿入完了後は自身の撓み復元力により前記先端縁部が前記内面に対して前記溝状冷却用熱媒体流路の深さ方向の中間位置にて接触することで前記ボア側流路と前記反ボア側流路とを分離する可撓性リップ部材と、を備えたことを特徴とする内燃機関冷却用熱媒体流路区画部材が開示されている。

【0005】

【特許文献1】特開2008−31939号公報(特許請求の範囲)

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、引用文献1の内燃機関冷却用熱媒体流路区画部材によれば、ある程度のシリンダボア壁の壁温の均一化が図れるので、シリンダボア壁の上側と下側との熱変形量の違いを少なくすることができるものの、近年、更に、シリンダボア壁の上側と下側とで熱変形量の違いを少なくすることが求められている。

【0007】

従って、本発明の課題は、シリンダボア壁の壁温の均一性が高い保温構造体及びこれを備える内燃機関を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、上記従来技術における課題を解決すべく、鋭意研究を重ねた結果、窓枠形状の接触面を有すると共に、該接触面で囲まれるくり抜き状の空間部を備えたシリンダボア壁の保温構造体を、溝状冷却水流路側のシリンダボア壁に該接触面が接触するように設置して、該空間部に冷却水を封じ込めば、冷却水が温水となり、温水と接触する部分のシリンダボア壁が保温され、シリンダボア壁の壁温の均一化が図れることを見出し、本発明を完成させた。

【0009】

すなわち、本発明は、内燃機関のシリンダブロックのシリンダボア壁の溝状冷却水流路内に設置されるものであって、溝状冷却水流路側の壁面に接するためのゴム材質からなる窓枠状の接触面と、該接触面で囲まれ且つ所定の奥行きを有する空間部とを備えることを特徴とするシリンダボア壁の保温構造体を提供するものである。

【0010】

また、本発明は、前記シリンダボア壁の保温構造体を、該溝状冷却水流路側のシリンダボア壁の壁面と該接触面が接するようにして、設置されることを特徴とする内燃機関を提供するものである。

【発明の効果】

【0011】

本発明によれば、内燃機関のシリンダボア壁の壁温の均一性を高くすることができる。そのため、本発明によれば、シリンダボア壁の上側と下側とで熱変形量の違いを少なくすることができる。

【図面の簡単な説明】

【0012】

【図1】本発明のシリンダボア壁の保温構造体がシリンダブロックに設置されている状態を示す模式的な平面図である。

【図2】図1のx−x線断面図である。

【図3】図1に示す中のシリンダブロックの斜視図である。

【図4】図1に示すシリンダボア壁の保温構造体の模式的な平面図である。

【図5】図4のy−y線断面図である。

【図6】図4の保温構造体を接触面側から見た正面図である。

【図7】図4の保温構造体を接触面とは反対側から見た裏面図である。

【図8】他の実施の形態例の保温構造体の正面図である。

【図9】図8の保温構造体の背面図である。

【図10】固定部材の一部である金属基板の正面図である。

【図11】図8のX3-X3線で切断した部分の断面図(但し、樹脂成形支持体の記載は省略)である。

【図12】図8のX4-X4線で切断した部分の断面図である。

【図13】保温構造体の設置位置を示す図である。

【図14】シリンダボア壁の周方向を示す図である。

【図15】実施例及び比較例におけるシリンダボア壁の溝状冷却水流路側の壁面の温度分布を示す図。

【発明を実施するための形態】

【0013】

本発明の第1の実施の形態におけるシリンダボア壁の保温構造体(以下、単に「保温構造体」とも言う。)及び本発明の内燃機関について、図1〜図7を参照して説明する。図1は、本例の保温構造体がシリンダブロックに設置されている状態を示す模式的な平面図であり、図2は、図1のx−x線断面図であり、図3は、図1に示す中のシリンダブロックの斜視図であり、図4は、図1に示すシリンダボア壁の保温構造体の模式的な平面図であり、図5は、図1のx−x線で切った保温構造体の断面図であり、図6は、図4の保温構造体を接触面側から見た正面図であり、図7は、図4の保温構造体を接触面とは反対側から見た裏面図である。なお、図1に示すシリンダブロックには、実際には複数の保温構造体が設置されるが、図1では、そのうちの1つを記載し、他の記載を省略した。また、図2では、二点鎖線より下側部分については、記載を省略した。なお、図2において、保温構造体は溝状冷却水流路の高さ方向のほぼ全体に亘って配置されているが、実際には、溝状冷却水流路の高さ方向の下方2/3に設置される。

【0014】

図1及び図3に示すように、保温構造体1aが設置される車両搭載用内燃機関のオープンデッキ型のシリンダブロック11には、ピストンが上下するためのボア12、及び冷却水を流すための溝状冷却水流路14が形成されている。そして、該ボア12と該溝状冷却水流路14とを区切る壁が、シリンダボア壁13である。また、該シリンダブロック11には、該溝状冷却水流路11へ冷却水を供給するための冷却水供給口15及び冷却水を該溝状冷却水流路11から排出するための冷却水排出口16が形成されている。

【0015】

図4〜図7に示すように、保温構造体1aは、シリンダボア壁13に接するゴム材質からなる窓枠状の接触面5aと、接触面5aで囲まれ且つ所定の奥行きを有する空間部6aとを備える。該窓枠状の接触面5aは、該シリンダボア壁13の壁面に接することができるように、該シリンダボア壁13の壁面に沿った形状となっている。

【0016】

窓枠状とは、本例では、図6に例示されるように、上桟部51aと、下桟部53aと、右桟部54aと、左桟部52aで枠状に形成されたものを言う。枠形状は、四角形(図6)に限定されず、例えば円形、楕円形、多角形などであってもよい。枠形状が四角形の場合、それぞれの桟部の幅寸法は、保温構造体1aの材質、接触面圧等により適宜決定されるが、窓枠状の接触面と溝状冷却水流路14の壁面17との接触により冷却水が内部6aに侵入し難いシール性を付与できるものとする。また、枠形状が四角形の場合、内周の角55をアール形状とすれば、窓枠状の接触面と溝状冷却水流路14の壁面17との接触面積を減らして、シール性を高めることができる。

【0017】

窓枠状の接触面5aと溝状冷却水流路14の壁面17との接触は、ゴム材質が適宜の接触面圧により、壁面17に当接するものであるため、冷却水の浸入を完全に阻止するようなシール性はなく、僅かな冷却水の浸入を許容する。このような接触により、保温構造体1aを溝状冷却水流路14内に設置し、その後、エンジンを駆動させ、冷却水が流れると、水圧と水流により、冷却水が空間部6aに除々に流入することになる。

【0018】

空間部6aは、接触面5aで囲まれ且つ所定の奥行きwを有するものである。すなわち、窓枠状の接触面5aで囲まれる窓部61aは、非貫通である。保温構造体1aは、窓枠状の桟部材51a〜54aと背面部材56が貼り合わされて、窓部61aの凹部(空間部6a)を形成する。所定の奥行きwは、本例では桟部材51a〜54aの厚み寸法となる。窓部61aの凹部は、溝状冷却水流路14の壁面17と接触しないため、保温構造体1aが溝状冷却水流路14内に装着された場合、溝状冷却水流路14の壁面17と窓枠状の桟部51a〜54aと背面部56とで、空間部6aが形成されることになる。このような空間部6aには、エンジン駆動後、除々に冷却水が流れ込み、満杯となって冷却水が封じ込まれ、その後は冷却水の出入りが実質的に無いため、温水が封じ込まれた状態となり、保温を促進する効果が高まる。また、本発明の保温構造体は、冷却水が該溝状冷却水流路側のシリンダボア壁の壁面に直接接触することを防ぐことができる。内部空間5aの容積は、一概に決定できず、エンジンの機種、耐久条件及びエンジンの燃焼域等を考慮して適宜決定される。

【0019】

本発明の保温構造体では、該溝状冷却水流路側のシリンダボア壁の壁面に接する面である該窓枠状の接触面の表面形状は、該溝状冷却水流路側のシリンダボア壁の壁面の形状と合致するように、シリンダブロックの形態例毎に、適宜調節される。

【0020】

本発明の保温構造体の材質は、ゴムである。ゴムとしては、エチレンプロピレンジエンゴム(EPDM)、ニトリルブタジエンゴム(NBR)が挙げられ、この中、エチレンプロピレンジエンゴム(EPDM)が耐ロングライフクーラント性(以下、「耐LLC性」と言う。)及び耐熱性という点で好ましい。

【0021】

保温構造体の材質が上記のゴムであれば、冷却水流路内において、−10℃〜150℃、特に−40℃〜200℃の温度で、且つ10年以上の長期間の環境において、十分な安定性を維持しつつ本願発明の作用効果を奏し、また、LLCによる腐食の問題も生じない。

【0022】

また、本発明の保温構造体は、形状を保持するために、保温構造体の内部又は該接触面とは反対の裏面に、補強材を有してもよい。

【0023】

本発明の保温構造体は、該固定部材により、該接触面が該シリンダボア壁に接するように固定される。図1、図2、図4〜図7に示す形態例では、窓枠状の接触面5aが、該シリンダボア壁13の該溝状冷却水流路14側の壁面17に接するように、該保温構造体1a及び該固定部材2aが、該溝状冷却水流路14内に設置されている。

【0024】

該固定部材2aは、該連結部3a及び該対壁接触部4aからなる。該対壁接触部4aは、該シリンダボア壁13とは反対側の該溝状冷却水流路14の壁面18に接するので、該対壁接触部4aの接触面の表面形状は、該壁面18の形状である。該連結部3aは、該保温構造体1aと該対壁接触部とを連結するものである。そして、該連結部3aは、図7に示すように、冷却水が流れる方向21に上り傾斜の形状であることが、冷却水が流れた時に、冷却水の水流で、該保温構造体1a及び該対壁接触部4aに、該溝状冷却水流路14の下方に向かって押し付けられる力が加えられるので、該保温構造体1aが、該シリンダボア壁13に押し付けられ固定され易くなる点で好ましい。なお、図7では、該連結部3aの輪郭を点線で示した。

【0025】

本発明の保温構造体において、該固定部材としては、図1、図2、図4〜図7に示す形態例に限定されるものではなく、例えば、図8〜図12に示すようなものであってもよい。図8〜図12において、図1、図2、図4〜図7と同一構成要素には同一符号を付して、その説明を省略し、異なる点について主に説明する。すなわち、保温構造体1bにおいて、保温構造体1aと異なる点は、固定部材及び保温構造体の固定方法である。

【0026】

保温構造体1bは、保温構造体1aと同様に、シリンダボア壁の溝状冷却水流路側の壁面形状に沿った内側がくり抜かれた凹状の窓枠状のものであるが、シリンダボア壁と非接触の凹部の底面はSUS板等耐LLC性と耐熱性にすぐれた金属基板40aである。すなわち、保温構造体1bは、金属基板40aに固定されている。保温構造体1bと金属基板40aを固定するには、先ず保温構造体1bである表面部材と、中心部材である金属基板40aと、表面部材と同じ材質の裏面部材11bの都合3パーツを準備する。3パーツはいずれもシリンダボア壁の溝状冷却水流路側の壁面形状に沿った凹状である。金属基板40aは、平面視での形状が保温構造体1bの大きさ(図10中、破線401で示される四角形)より小さく、窓部(凹部)の大きさ(破線402で示される四角形)より大きい凹状の板状体である。また、金属基板40aは、周縁部に、接着用の貫通穴46を多数有し、左右方向の中央には上下に2つの位置決め用の貫通穴45を有している。

【0027】

金属基板40aに保温構造体1bを固定するには、裏面部材11bを作業台の上に載せ、裏面部材11bの上に金属基板40aを載置する。この際、位置決め用の貫通穴45を裏面部材11bの左右方向の中心位置にくるようにセットする。次いで、表面部材である保温構造体1bを上から載置する。すなわち、金属基板40aを保温構造体1bと裏面部材11bで挟みこむようにして固定する。これにより、保温構造体1bと金属基板40aは一体化すると共に、溝状冷却水流路に設置された後は、冷却水を封じ込む空間部6aを形成する。

【0028】

保温構造体1bの固定部材2bは、金属基板40aと、窓枠状の樹脂成形支持体2cと、帯状の留め金31a、31b、32からなる。窓枠状の樹脂成形支持体2cは、保温構造体1bよりやや大きいシリンダボア壁の溝状冷却水流路側の壁面形状に沿った凹状体であり、中央には貫通穴50cを、上部には3つの帯状の留め金31a、31b、32の上部先端が係合するスリット50aを、下部には3つの帯状の留め金31a、31b、32の下部先端が係合するスリット50bをそれぞれ有している。

【0029】

帯状の留め金32は、金属基板40aを窓枠状の樹脂成形支持体2cに固定する機能を付与するものであり、中央部で金属基板40aと溶着し、上下両側部には左右方向における中央部のスリット50a、50bに係合する湾曲部を有している。帯状の留め金31a、31bは、保温構造体1bを固定する窓枠状の樹脂成形支持体2cを、溝状冷却水流路14内に安定して固定するものであり、中央部で金属基板40aと溶着し、上下両側は大きく湾曲してバネ構造を呈し、その先端は左右のスリット50a、50bに係合するフック状となっている。

【0030】

そして、2つの帯状の留め金31a、31bの上部先端のフック及び帯状の留め金32の上部先端の湾曲部をスリット50aに係止させ、2つの帯状の留め金31a、31bの下部先端のフック及び帯状の留め金32の下部先端の湾曲部をスリット50bに係止させることで、窓枠状の樹脂成形支持体2cに、保温構造体1bを固定させ、更には、保温構造体1bを固定する窓枠状の樹脂成形支持体2cを、溝状冷却水流路14内に安定に固定させている。これにより、ボアの径方向及び冷却水の流れ方向の動きを規制でき、設置安定性が高まる。

【0031】

保温構造体1bを、溝状冷却水流路14に挿入する際、帯状の留め金31a、31bの両端のフック部が、対壁に接しつつ狭い溝状冷却水流路14の形状に抗して挿入される。この際、保温構造体1bの窓枠状の接触面5bは、シリンダボア壁の溝状冷却水流路14側の壁面に当接している。帯状の留め金31a、31bのバネ力により、保温構造体1bの窓枠状の接触面が、当該壁面により強く押されるため、シール性が向上し、当該壁面と、保温構造体1bの4つの縁部と、金属基板40aとで囲まれた内部空間に冷却水が侵入することを防止する。また、当該内部空間には、冷却水が封じ込まれ、冷却水の出入りが実質的に無いため、冷却水が温められ、温水が封じ込まれた状態となり、保温を促進する効果が高まる。このように、保温構造体1bが設置されている内燃機関においても、保温構造体1aと同様に、冷却水がシリンダボア壁に直接接触することを防止するので、保温促進するシリンダボア壁の下側部分の温度が、上側部分と同程度まで保温することができる。

【0032】

なお、これらの固定部材は、あくまでも形態例であり、該保温構造体の接触面が該シリンダボア壁の壁面に接するように、該保温構造体を該シリンダボア壁に固定できるものであればよい。

【0033】

なお、本発明の保温構造体の全体形状及び該固体部材の形状は、該溝状冷却水流路に冷却水が流れるのを妨げる形状でなければ、特に制限されない。

【0034】

本発明の内燃機関は、内燃機関のシリンダブロックのシリンダボア壁の溝状冷却水流路側の壁面に接するためのゴム材質からなる窓枠状の接触面と、該接触面で囲まれ且つ所定の奥行きを有する空間部とを備える保温構造体が、該溝状冷却水流路側のシリンダボア壁の壁面に該接触面で接するようにして、設置されているものである。

【0035】

本発明の内燃機関では、本発明の保温構造体により、該シリンダボア壁の周方向の全部が覆われていてもよいが、本発明の保温構造体を設置するときの作業性、熱膨張率による変形、費用対効果、設置部より下流側での水流れ淀みによる保温効果等を考慮して、図13に示すように、該シリンダボア壁の周方向の一部に、本発明の保温構造体に覆われていない部分があってもよい。なお、図13では、黒く塗りつぶした部分が、保温構造体1の設置位置を示す。また、該シリンダボア壁の周方向23とは、図14に示すように、該シリンダボア壁13の外周を囲む方向であり、該シリンダボア壁13を横から見たときの該シリンダボア壁13の左右方向である。図14中、(A)は該シリンダボア壁13のみを示す平面図であり、(B)は該シリンダボア壁13のみを示す正面図である。

【0036】

本発明の内燃機関において、該シリンダボア壁の上下方向において、本発明の保温構造体の空間部の設置位置は、すなわち、温水が当たる部分は、該溝状冷却水流路の下方2/3に相当する領域である。シリンダボア壁においては、上死点では温度が高く、下死点では温度が低いため、温度の低い溝状冷却水流路14の下方2/3に相当する領域を保温すれば、シリンダボア壁の壁温を概ね均一にできる。

【0037】

本発明の保温構造体は、エンジン組立時、溝状冷却水流路内に挿入される。この時、冷却水は入っていない。次いで、溝状冷却水流路内に冷却水が注入されるが、この程度では保温構造体の空間部に冷却水は浸入しない。次いで、エンジンを駆動すると冷却水は毎分100リットル程度、溝状冷却水流路内に流れ込み、満杯となって空間部に冷却水が封じ込まれ、その後は冷却水の出入りが実質的に無いため、温水が封じ込まれた状態となり、保温を促進する効果が高まる。このため、温水が当たるシリンダボア壁の下側部分は、燃料が爆発する上側部分に比べ、温度がそれほど低くならず、シリンダボア壁の上側部分と下側部分とでは、温度差が大きくならない。

【0038】

従来の内燃機関では、該シリンダボア壁の下側部分は、燃料が爆発する上側部分に比べ、温度が低いため、冷却水により冷却され易い。そのため、該シリンダボア壁の上側部分と下側部分とでは、温度差が大きくなる。

【0039】

それに対して、本発明の保温構造体が設置されている内燃機関では、封じ込まれた冷却水が暖められて温水となり、保温を促進すると共に、冷却水が該シリンダボア壁に直接接触することが防がれるので、該シリンダボア壁の下側部分の温度が、上側部分と同程度まで保温することができる。

【0040】

なお、本発明の内燃機関は、該シリンダブロック、該保温構造体及び該固定部材の他に、ピストン、シリンダヘッド、ヘッドガスケット等を有する。

【0041】

次に、実施例を挙げて本発明を更に具体的に説明するが、これは単に例示であって、本発明を制限するものではない。

【0042】

実施例

次に、実施例を挙げて本発明を更に具体的に説明するが、これは単に例示であって、本発明を制限するものではない。

参考例1

【0043】

(壁面との密着性等の確認試験)

図8〜図12に示す形状であって、下記仕様の保温構造体を作成した。この保温構造体を、図2に示す形状であって、下記仕様の試験用3気筒内燃機関の観察窓付きシリンダブロックのシリンダボア壁周りに形成される溝状冷却水流路内に設置し、冷却水を毎分100リットルで流した。冷却水を流した後、保温構造体が冷却水の流れで動くか否か、保温構造体の接触面が溝状冷却水流路側の壁面に密着しているか否かを、保温構造体の空間部に冷却水が満たされたか否かを連続して、観察窓から観察した。その結果、保温構造体は、シリンダボア壁に十分密着し、冷却水の流れの中で動くことはなかった。また、保温構造体の空間部に冷却水が満たされていたことは、試験後、冷却水を排水して取り出したところで、内部が濡れていたこと等により確認した。

【0044】

(保温構造体)

・材質;エチレン-プロピレン-ジエン共重合ゴム

・空間部の高さ、幅、奥行き;20mm、40mm、2mm

【0045】

(試験用内燃機関)

・溝状冷却水流路の流路幅;8.4mm

・溝状冷却水流路の流路高さ(上下方向の高さ);90mm

・保温構造体の空間部の設置位置;下端が溝状冷却水流路の下方から5mmの位置

・供給冷却水温度;20〜40℃

【0046】

(数値流体力学的解析結果)

冷却水の流れが安定した状態及び保温構造体の空間部は温水ではなく、保温構造体のベタ当たりであることを解析条件として、公知の数値流体力学的(Computational Fluid Dynamics)解析を行った。その結果を図15に示す。図15中、中央の温度分布は3気筒の中、真ん中のシリンダボア壁面のもの、左側及び右側の温度分布はこれに隣接するシリンダボア壁面のものである。また、図15中、参考例1の符号Aは過冷却防止部材が密着している部分である。なお、参考例1の解析では、空間部の温水は考慮されていないが、空間部の容積が小さいため、対流による温水の流れも小さい。また、冷却水はすぐに温度が上がり熱的に飽和状態となる。従って、空間部の温水の影響を考慮した解析結果においては、保温構造体のベタ当たりの場合と概ね同様のものと考えられる。ベタ当たりとは、空間部の無い全面ゴム部材のものをボア壁面に全面接触させたものを言う。なお、図15中、参考例1の符号Aは保温構造体の当たり部分である。

【0047】

比較例1

保温構造体の使用を省略した以外は、参考例1と同様の方法により、数値流体力学的解析を行った。その結果を図15に示す。

【0048】

比較例2

保温構造体に代えて、特開2008−31939号公報に記載の可撓性リップ部材(スペーサー部材)を使用した以外は、参考例1と同様の方法により、数値流体力学的解析を行った。比較例2は、参考例1の保温構造体を設置した部分において、冷却水量を制限したものである。その結果を図15に示す。

【0049】

図15の結果から明らかなように、保温構造体が接触する壁面において、参考例1は比較例1及び2に比べて、6〜8℃上昇し、当該壁面の保温効果が高いことが判る。また、参考例1では、シリンダボア壁の溝状冷却水流路側の壁面の温度は、上下方向において、5℃の差であり、概ね均一であることが判る。

【産業上の利用可能性】

【0050】

本発明によれば、内燃機関のシリンダボア壁の上側と下側との変形量の違いを少なくすることができるので、ピストンの摩擦を低くすることができるため、省燃費の内燃機関を提供できる。

【符号の説明】

【0051】

1a、1b 保温構造体

2a、2b 固定部材

2c 窓枠状の樹脂成形支持体

3a 連結部

4a、31b 対壁接触部

5a、5b 接触面

6a 空間部

11 シリンダブロック

12 ボア

13 シリンダボア壁

14 溝状冷却水流路

15 冷却水供給口

16 冷却水排出口

17 シリンダボア壁13の溝状冷却水流路14側の壁面

18 シリンダボア壁13とは反対側の溝状冷却水流路14の壁面

21 冷却水が流れる方向

22 埋め込み部

23 該シリンダボア壁の周方向

31a、31b、32 帯状の留め金

40a 金属基板

61a 窓部

【特許請求の範囲】

【請求項1】

内燃機関のシリンダブロックのシリンダボア壁の溝状冷却水流路内に設置されるものであって、溝状冷却水流路側の壁面に接するためのゴム材質からなる窓枠状の接触面と、該接触面で囲まれ且つ所定の奥行きを有する空間部とを備えることを特徴とするシリンダボア壁の保温構造体。

【請求項2】

請求項1記載のシリンダボア壁の保温構造体を、該溝状冷却水流路側のシリンダボア壁の壁面と該接触面が接するようにして、設置されることを特徴とする内燃機関。

【請求項3】

前記シリンダボア壁の保温構造体の空間部の上下方向の設置範囲が、該溝状冷却水流路の下方2/3に相当する領域であることを特徴とする請求項2記載の内燃機関。

【請求項1】

内燃機関のシリンダブロックのシリンダボア壁の溝状冷却水流路内に設置されるものであって、溝状冷却水流路側の壁面に接するためのゴム材質からなる窓枠状の接触面と、該接触面で囲まれ且つ所定の奥行きを有する空間部とを備えることを特徴とするシリンダボア壁の保温構造体。

【請求項2】

請求項1記載のシリンダボア壁の保温構造体を、該溝状冷却水流路側のシリンダボア壁の壁面と該接触面が接するようにして、設置されることを特徴とする内燃機関。

【請求項3】

前記シリンダボア壁の保温構造体の空間部の上下方向の設置範囲が、該溝状冷却水流路の下方2/3に相当する領域であることを特徴とする請求項2記載の内燃機関。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−7584(P2012−7584A)

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願番号】特願2010−146048(P2010−146048)

【出願日】平成22年6月28日(2010.6.28)

【出願人】(000110804)ニチアス株式会社 (432)

【Fターム(参考)】

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願日】平成22年6月28日(2010.6.28)

【出願人】(000110804)ニチアス株式会社 (432)

【Fターム(参考)】

[ Back to top ]