シリンダーヘッド用メタルガスケットの製造方法及びシリンダーヘッド用メタルガスケット

【課題】基板と段差調整板との間の掛合力の向上したシリンダーヘッド用メタルガスケットを提供する。

【解決手段】このシリンダーヘッド用メタルガスケットの製造方法は、段差調整板3の各突片3bに下孔3cを形成し、多角錐形状のポンチ4aを持つ金型4を下孔3cに差し込むことにより、該下孔3cの周辺部を筒状に立ち上げると同時に該周辺部を複数に分割切断して、複数の突起部分3d1からなる筒状部3dを形成し、基板2の、段差調整板3の筒状部3dに対応する位置に掛合孔2hを形成し、基板2の掛合孔2hに段差調整板3の筒状部3dを貫通させた後、該筒状部3dの突起部分3d1を外側に折り返して潰すことで、突片3bを基板2に掛合させるものである。

【解決手段】このシリンダーヘッド用メタルガスケットの製造方法は、段差調整板3の各突片3bに下孔3cを形成し、多角錐形状のポンチ4aを持つ金型4を下孔3cに差し込むことにより、該下孔3cの周辺部を筒状に立ち上げると同時に該周辺部を複数に分割切断して、複数の突起部分3d1からなる筒状部3dを形成し、基板2の、段差調整板3の筒状部3dに対応する位置に掛合孔2hを形成し、基板2の掛合孔2hに段差調整板3の筒状部3dを貫通させた後、該筒状部3dの突起部分3d1を外側に折り返して潰すことで、突片3bを基板2に掛合させるものである。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、内燃機関のシリンダーブロックとシリンダーヘッドとの間に介挿されてこれらの接合面間をシールするシリンダーヘッド用メタルガスケットの製造方法及びシリンダーヘッド用メタルガスケットに関するものである。

【背景技術】

【0002】

内燃機関では、シリンダーブロックとシリンダーヘッドとの接合面にメタルガスケットを介在させ、そのメタルガスケットをヘッドボルトで締付けることによって、燃焼ガス、冷却水及び潤滑油のシールをしている。特に、シリンダー孔のシールは重要であり、この部分のシールが不充分であると、燃焼ガスが隣り合うシリンダー同士で流通して、エンジン出力が低下したり、洩れた燃焼ガスが、シリンダー孔を円周状に取り囲む冷却水孔に流入したりする結果、オーバーヒート等の不具合を発生させ、最悪の場合、エンジンの焼付き現象までに至る。

【0003】

上記現象を回避する為に、メタルガスケットを形成する弾性金属板にシリンダー孔を囲繞するように環状ビードを設けたメタルガスケットが、例えば特許文献1や特許文献2に開示されている。これらの文献に開示されるシリンダーヘッド用メタルガスケットは、金属板からなり、内燃機関のシリンダーブロックの各シリンダーボアに対応して形成されたシリンダー孔と、各シリンダー孔の周囲に形成された環状ビードと、シリンダーブロックの冷却水ジャケット及びシリンダーヘッドの冷却水孔に対応して各環状ビードの外側周辺部に形成された冷却水孔と、を有する基板と、該基板の環状ビードに対向して配置された環状の段差調整板とを具えており、これらの基板と段差調整板とは、段差調整板に形成された爪部を基板に形成された掛合孔に入れて片側に折り返すことで一体化して、環状ビードと外周ビードとの間に板厚差を設けて面圧バランスを適切にしている。

【0004】

ところで、このような特許文献1、2に開示される技術では、図18に示すように、爪部3hが片側にしか折り返えされていないことから、基板2と段差調整板3とを強固に固定できないという問題がある。また、図19に示すように、段差調整板3を在庫として、あるいはメタルガスケットの製造工程で積み重ねて置くと、直角に曲げて立ち上げた爪部3hが斜めに曲ってしまい、基板2への組み付け時に手直しが必要となって工数が嵩んだり、不良品となって廃棄しなければならなかったりするという問題がある。

【0005】

これらの問題に対し、本願の発明者が検討を行ったところ、図20(a)、(b)に示すように、段差調整板3の外周縁から突出する突片3bに下孔3cを開けるとともにこの下孔3cの周辺部を円柱状のポンチを持つ金型で絞り加工して円形断面の筒状部3dを形成し、この筒状部3dを掛合孔2hに挿通させて外側に折り返して潰すようにすれば、段差調整板3を基板に強固に固定できるようになるとともに、図21に示すように、段差調整板3を例えば在庫として、あるいはメタルガスケットの製造工程で積み重ねて置いても、形成したのが筒状部3dゆえ斜めに曲ってしまうことがないので、基板2への組み付け時に手直しが不要となったり、不良品として廃棄したりするという問題が無くなることを見出した。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−286141号公報

【特許文献2】特開平10−281289号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、このような段差調整板3に深絞り用材料(例えば、SUS304、SUS430)を使用した場合、深絞り用材料は、引張り強度が低く、伸び率が大きいため、エンジン冷熱運転時のシリンダーヘッドやシリンダーブロックの伸縮に対しての抵抗力が弱まり、図22(a)、(b)に示すように、段差調整板3が排気方向や吸入方向等に変形することがわかった。特にこの変形の兆候は、高出力エンジン、低剛性エンジンに多く確認されることから変形防止の対策が必要となる。

【0008】

この段差調整板3の変形に対応するための対策として、板厚を厚くする手法で強度を持たせると、耐変形性や、それに付随して燃焼ガスのシール性能は上がるが、その反面、シリンダーヘッドやシリンダーブロックの歪が増大して、オイル消費量の増加や各部の異音等の問題が浮上するため、一般的に使用できる段差調整板3の金属箔の板厚は、ガスケットのシール性能とシリンダーヘッドやシリンダーブロックの歪による問題点の両立を考えた場合0.05mm〜0.15mmが妥当であり、板厚としてこのような範囲しか採らざるを得ないことも変形の要因として大きな割合を占めている。特に、0.05mmの如く薄い金属箔を使って僅かな段差を設定する場合には、上記の変形対策は必須であり、このことから、段差調整板3の変形に対する対策が必要であった。

【0009】

そして、段差調整板3の変形対策として、上記の問題点から金属箔の板厚を厚くすることによる変形対策は採用し得ないので、段差調整板3に用いられる金属箔として、ばね用ステンレス鋼帯(例えば、SUS301−1/2H、SUS301−3/4H、SUS304−3/4H)のような弾性材を使用し、段差調整板3と基板2との固定作業を行ったところさらに以下のような問題点が浮上した。

【0010】

すなわち、段差調整板3の突片3bに開けた円形の下孔3cに、円柱状のポンチを持つ金型で円筒状の筒状部3dを立上げ加工し、その筒状部3dを、基板2の掛合孔2hに筒状部3dに貫通させた後、その貫通した部分を外側に折り返して(曲げ加工して)潰したところ、図23(a)に示すように、クラックが何処で発生するかわからず、クラック同士の間隔が小さいと、基板2への折り返し部分の掛合力が低下する一方、折り返し部分が段差調整板3から欠落することがあり、欠落した部分は、段差調整板3と基板2との間に入り込んだり、金型に残ったままになって基板2のビード部を傷つけたりしてシールの不具合を発生させるおそれがある。また、図23(b)に示すように、段差調整板3の突片3bに予め多角形の下孔3cを開け、当該下孔3cに円柱形状のポンチを持つ金型を差し込むことによって断面が多角形の筒状部3dを形成するようにしても、段差調整板3として弾性材を使用した場合には、図23(c)に示すように、筒状部3dの中間部分でクラックが発生したり筒状部3dの一部が欠落したりしてしまう。

【0011】

それゆえ、この発明は、基板と段差調整板との掛合にあたり、上記の如くクラックの発生、欠落による不具合等が無く、強固な掛合状態をもたらすことのできるシリンダーヘッド用メタルガスケットの製造方法並びに、基板と段差調整板との間の掛合力が向上するとともに、金属箔を使用した微小な段差を用いて、環状ビードと外周ビードとの間に板厚差を設けて面圧バランスを適切にしたシリンダーヘッド用メタルガスケットを提供することをその目的とする。

【課題を解決するための手段】

【0012】

この発明は、上記課題を有利に解決することを目的とするものであり、この発明のシリンダーヘッド用メタルガスケットの製造方法は、弾性金属板からなり、内燃機関のシリンダーヘッドを組み付けられるシリンダーブロックの各シリンダーボアに対応して形成されたシリンダー孔と、前記各シリンダー孔の周囲に形成された環状ビードと、前記シリンダーヘッドの冷却水孔及び、前記シリンダーブロックの冷却水ジャケットまたは冷却水孔に対応して前記各環状ビードの外側周辺部に形成された冷却水孔と、前記環状ビードおよび前記冷却水孔を全体的に囲繞する位置に形成された外周ビードと、を有する少なくとも1枚の基板と、金属板からなり、前記基板の各シリンダー孔の周縁部分にそれぞれ重ねられる複数の環状部と、各環状部の外周縁に一体に形成された複数の突片とを有する段差調整板と、を備え、前記段差調整板の前記突片を前記基板に掛合させてなるシリンダーヘッド用メタルガスケットの製造方法において、前記段差調整板の各突片に下孔を形成し、多角錐形状のポンチを持つ金型を前記下孔に差し込むことにより、該下孔の周辺部を筒状に立ち上げると同時に該周辺部を複数に分割切断して、複数の突起部分からなる筒状部を形成し、前記基板の、前記段差調整板の前記筒状部に対応する位置に掛合孔を形成し、前記基板の前記掛合孔に前記段差調整板の前記筒状部を貫通させた後、該筒状部の前記突起部分を外側に折り返して潰すことで、前記突片を前記基板に掛合させたことを特徴とするものである。なお、ここでいう「多角錐形状」には、ポンチの先端を平坦にあるいは丸く形成したような裁頭多角錐形状も含まれる。

【0013】

この発明のシリンダーヘッド用メタルガスケットの製造方法によれば、段差調整板の突片に形成した下孔の周辺部を筒状に立ち上げるに際して多角錐形状のポンチを持つ金型を用いたことから、筒状に立ち上げられた筒状部の側壁がポンチの角部(隣接する錐面間を繋ぐ角部であって切刃として機能する)によって略均等な大きさの複数の突起部分に分割切断される。よって、形成された複数の突起部分を外側に折り返して潰すことで、突起部分が花弁状に均等に開いた状態で潰れ、基板と段差調整板との強固な掛合状態がもたらされるので、シリンダーヘッドとシリンダーブロックとの加熱及び冷却の繰返しによってそれらデッキ面間にフレッチング(デッキ面に平行な相対移動)が生じても、段差調整板が基板から外れるのを防止することができる。特に、この発明は、段差調整板の材料として弾性材(例えば、ばね用ステンレス鋼帯)を使用した場合に有利である。

【0014】

なお、この発明のシリンダーヘッド用メタルガスケットの製造方法にあっては、上記金型として五角錐形状のポンチを持つ金型を用い、各筒状部に上記突起部分をそれぞれ五つ形成することが好ましい。これによれば、複数の花弁状に開いた状態で潰れた筒状部の突起部分が、基板への強固な掛合状態をもたらすのに充分な大きさに確実になるからである。

【0015】

また、この発明のシリンダーヘッド用メタルガスケットの製造方法にあっては、上記金型として、上記ポンチの錐角が20〜40度の範囲内にある金型を用いることが好ましい。なおここでいう、「ポンチの錐角」とは、多角錐形状のポンチの錐面と錐面との境界に位置し切刃として機能する角部が、ポンチの軸線に対してなす角度のことを意味する。ポンチの錐角が40度を超えると、筒状部の形成と同時に筒状部を複数に切断しきれない箇所も生じ、突起部分の数及び角度(段差調整板の延在面に対する突起部分の傾斜角度)が不揃いになるおそれがあり、一方、ポンチの錐角が20度未満になると、筒状部の製作上問題はないが、プレスのストロークも長くなり、また金型先端も細くなることから加工時に金型の先端折れの不安が増大する。

【0016】

さらに、この発明のシリンダーヘッド用メタルガスケットの製造方法にあっては、上記段差調整板に形成する上記下孔の形状を円形とすることが好ましい。下孔は、ポンチの形状に合わせて多角形としても問題ないが、下孔を多角形とすると、ポンチも多角錐形状であるから、双方の位置精度、角度位置精度を確保する上で作業性が悪化する。下孔を円形とすれば、下孔とポンチとの位置合わせ、角度位置合わせが不要であるから、作業性を高めつつも良好な品質を確保することができる。

【0017】

しかも、この発明のシリンダーヘッド用メタルガスケットの製造方法にあっては、上記基板に形成する上記掛合孔の形状を円形とすることが好ましい。掛合孔は、筒状部の断面形状に合わせて多角形としても問題ないが、掛合孔を多角形とすると、掛合孔に挿入される筒状部の形状も多角形であるから、双方の位置精度、角度位置精度を確保する上で作業性が悪化する。さらに、基板の掛合孔を多角形にすると、筒状部の突起部分を外側に折り返して潰すのに用いる折返し型を多角形にする必要が生じ、折返し型と突起部分との位置精度、角度位置精度を確保する上で作業性が悪化する。掛合孔を円形とすれば、掛合孔及び筒状部相互間並びに折返し型及び突起部分相互間の位置合わせ、角度位置合わせが不要であるから、作業性を高めつつも良好な品質を確保することができる。

【0018】

また、この発明は、弾性金属板からなり、内燃機関のシリンダーヘッドを組み付けられるシリンダーブロックの各シリンダーボアに対応して形成されたシリンダー孔と、前記各シリンダー孔の周囲に形成された環状ビードと、前記シリンダーヘッドの冷却水孔及び、前記シリンダーブロックの冷却水ジャケットまたは冷却水孔に対応して前記各環状ビードの外側周辺部に形成された冷却水孔と、前記環状ビードおよび前記冷却水孔を囲繞する位置に形成された外周ビードとを有する少なくとも1枚の基板と、金属板からなり、前記基板の各シリンダー孔の周縁部分にそれぞれ重ねられる複数の環状部と、各環状部の外周縁に一体に形成された複数の突片とを有する段差調整板と、を備えるシリンダーヘッド用メタルガスケットにおいて、前記段差調整板の各突片に下孔を形成し、多角錐形状のポンチを持つ金型を前記下孔に差し込むことにより、該下孔の周辺部を筒状に立ち上げると同時に該周辺部を複数に分割切断して、複数の突起部分からなる筒状部を形成し、前記基板の、前記段差調整板の前記筒状部に対応する位置に掛合孔を形成し、前記基板の前記掛合孔に前記段差調整板の前記筒状部を貫通させた後、該筒状部の突起部分を外側に折り返して潰すことで、前記突片を前記基板に掛合させてなるものである。

【0019】

また、この発明のシリンダーヘッド用メタルガスケットにあっては、前記段差調整板の環状部の冷却水孔側の外側部分端面は、環状ビードのビード形状を形成する外縁よりも外側に位置することが好ましい。かつ前記外側部分端面は、シリンダーヘッド冷却水孔及び、シリンダーブロックの冷却水ジャケットまたは冷却水孔部分、並びに前記冷却水孔を囲繞する位置に形成された外周ビードの内縁より内側に位置することが好ましい。

【発明の効果】

【0020】

この発明によれば、基板と段差調整板との強固な掛合状態をもたらすことのできるシリンダーヘッド用メタルガスケットの製造方法並びに、基板と段差調整板との間の掛合力の向上したシリンダーヘッド用メタルガスケットを提供することができる。

【図面の簡単な説明】

【0021】

【図1】この発明に従う一実施形態のシリンダーヘッド用メタルガスケットの全体を示す平面図である。

【図2】(a)は、上記実施形態のシリンダーヘッド用メタルガスケットの、図1のA−A線に沿う断面図であり、(b)は図1のB−B線に沿う断面図である。

【図3】上記実施形態のシリンダーヘッド用メタルガスケットの下側の基板を示す平面図である。

【図4】上記実施形態のシリンダーヘッド用メタルガスケットの段差調整板を示す平面図である。

【図5】上記実施形態のシリンダーヘッド用メタルガスケットの段差調整板の突片を、筒状部を下側の基板の掛合孔に貫通させて外側に折り返した状態で示す平面図である。

【図6】この発明の他の実施形態のシリンダーヘッド用メタルガスケットの、図2(a)と同様の位置での断面図である。

【図7】上記実施形態のシリンダーヘッド用メタルガスケットの段差調整板の突片を、筒状部を立ち上げる前の状態で示す平面図である。

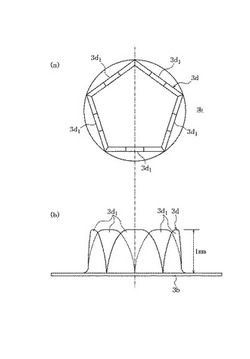

【図8】(a)は、突片に下孔無しで、五角錐形状のポンチを直接突き刺して形成された筒状部を示す側面図であり、(b)は図8(a)の筒状部を、を基板の掛合孔に挿入してフラットニング加工した状態で示す断面図である。

【図9】この発明に適用される五角錐形状のポンチを持つ金型を示す斜視図である。

【図10】この発明に従うシリンダーヘッド用メタルガスケットの製造方法を用い形成された筒状部をそれぞれ示す図であり、(a)は平面図、(b)は側面図である。

【図11】この発明に従うシリンダーヘッド用メタルガスケットの製造方法を用い形成された筒状部を、基板の掛合孔に貫通させた状態で示す側面図である。

【図12】この発明に従うシリンダーヘッド用メタルガスケットの製造方法を用い形成された筒状部を、折返し型を用いて外側に折り返した状態を示す側面図である。

【図13】この発明に従うシリンダーヘッド用メタルガスケットの製造方法に適用される多角錐形状のポンチを持つ金型を、ポンチの錐角の対応表とともに説明した図である。

【図14】段差調整板の突片に形成した五角形の下孔に、五角錐形状のポンチを持つ金型を挿入する状態を示した平面図である。

【図15】この発明に従うシリンダーヘッド用メタルガスケットの製造方法を用いて製造されたメタルガスケットの、基板と段差調整板との掛合部分周辺を取り出して引張試験を行う様子を説明する図である。

【図16】(a)は、ポンチの刃先角度を様々に変更したときの製造確認結果を示す表であり、(b)は五角錐ポンチの錐角度と錐部長さとの関係を示したグラフである。

【図17】この発明に従うシリンダーヘッド用メタルガスケットの製造方法に適用される他の五角錐形状のポンチを持つ金型を示す斜視図である。

【図18】従来技術に従うメタルガスケットの一部を拡大して示した平面図である。

【図19】上記従来技術に従うメタルガスケットの段差調整板を複数枚重ねた状態で示す断面図である。

【図20】比較例のメタルガスケットの段差調整板を、突片に形成された下孔の周辺部を円柱状のポンチを持つ金型で絞り加工して円形断面の筒状部を形成した状態で示す断面図である。

【図21】上記比較例のメタルガスケットの段差調整板を複数枚重ねた状態で示す断面図である。

【図22】(a)、(b)はともに、段差調整板に深絞り用材料を使用した場合に、段差調整板が変形した状態を説明する図である。

【図23】(a)は、比較例のメタルガスケットの段差調整板の突片を、円形断面の筒状部を外側に折り返して潰した状態で示す平面図であり、(b)は段差調整板の突片を、五角形の下孔を形成した状態で示す平面図であり、(c)は、段差調整板の突片に形成された五角形の下孔に円柱状のポンチを持つ金型を差し込んで五角形断面の筒状部を形成し、その筒状部を外側に折り返して潰した状態で示す平面図である。

【図24】この発明に従う一実施形態のシリンダーヘッド用メタルガスケットを、下側の基板に段差調整板が取り付けられた状態で示す平面図である。

【発明を実施するための形態】

【0022】

以下、この発明に従う実施の形態を、図面に基づき詳細に説明する。

【0023】

この実施形態のシリンダーヘッド用メタルガスケット(以下、単に「メタルガスケッド」という。)1は、段差調整板を含めて金属板を三枚積層する積層型のもので、図2に示すように、各々弾性金属板としてのステンレス鋼板からなる二枚の基板2を具えている。これらの基板2は図1及び図3に示すように各々、当該メタルガスケット1が組み込まれる内燃機関としてのエンジンの、シリンダーヘッドを組み付けられるシリンダーブロックの各シリンダーボアに対応して形成された複数(図では三つ)のシリンダー孔2aと、各シリンダー孔2aの周囲に形成された山形断面形状の環状ビード2bと、上記シリンダーブロックの冷却水ジャケット(オープンデッキ型の場合)または冷却水孔(クローズドデッキ型の場合)、及び上記シリンダーヘッドの冷却水孔に対応して各環状ビード2bの外側周辺部に形成された多くの冷却水孔2cと、環状ビード2b及び冷却水孔2cを全体的に囲繞する位置に形成された片斜面形断面形状の外周ビード2dとを有している。

【0024】

二枚の基板2はさらに各々、その外周ビード2dの外側に、複数の潤滑油孔2e及び、シリンダーヘッドをシリンダーブロックに締め付け固定するためのヘッドボルトを各々挿通される複数(図では八つ)のボルト孔2fと、ハトメ孔2gとを有しており、それら二枚の基板2の環状ビード2bは、互いに当該ガスケット1の厚さ方向に整列して位置するとともに、互いに逆向きになるように各々内向きに突出し、二枚の基板2の外周ビード2dも、互いに当該ガスケット1の厚さ方向に整列して位置するとともに、互いに逆向きになるように各々外向きに突出している。

【0025】

加えて、図3に示すように、上記シリンダーブロックのデッキ面に対向する下側の基板2は、上記シリンダーブロックの冷却水ジャケット(オープンデッキ型の場合)または冷却水孔(クローズドデッキ型の場合)、及び上記シリンダーヘッドの冷却水孔の位置に対応して、各シリンダー孔2aの周囲の環状ビード2bの外側周辺部に、互いに周方向に適宜離間して図示例では四個〜五個ずつ形成された掛合孔2hを有している。

【0026】

この実施形態のメタルガスケット1はまた、図4に示すように、二枚の基板2の間に、例えば基板2よりも薄い厚さ(例えば厚さ0.01mm〜0.15mm)を持つ金属板としてのステンレス鋼板(好ましくは、ばね用ステンレス鋼帯のような弾性材)からなる段差調整板3を介挿されて具えている。段差調整板3は、基板2の各シリンダー孔2aの周縁部分に重合して配置される三つの環状部3aと、該環状部3aの外周縁に一体に形成された突片3bとを有する。上記三つの環状部3aは互いに結合されている。突片3bは、環状部3aの外周縁から外方へ突出し、少なくとも上記シリンダーブロックの冷却水ジャケットまたは冷却水孔の位置まで延在する。突片3bは、この例では下側の基板2の各シリンダー孔2aに対しその周囲の四個〜五個の掛合孔2hに対応して各環状部3aに四個〜五個ずつ設けられている。各突片3bは、図5に示すように、花弁状に開いた状態で潰れた後述する筒状部3dの五つの突起部分3d1(かしめ部)にて上記下側の基板2に強固に掛合されている。

【0027】

なお、この段差調整板3と環状ビード2bの幅方向の関係は、図2(b)に示されるが、段差調整板3の環状部3aの冷却水孔側の外側部分端面は、図2(b)における環状ビード2bのビード形状を形成する外縁L2位置よりも外側に位置して、環状ビードの幅方向全体を覆うように配置されている。

【0028】

図6は、この発明の他の一実施形態のメタルガスケット1を示す図2(a)と同様の位置での断面図であり、この実施形態では、環状ビード2b及び外周ビード2dの突出方向を先の実施形態と異ならせて互いに向き合わせている点のみ、先の実施形態と異なっており、他の点では先の実施形態と同一の構成を具えている。

【0029】

かかる二種類の実施形態のメタルガスケット1によれば何れも、掛合孔2hの周りで折り返され潰された複数の突起部分3d1によって、基板2と段差調整板3との強固な掛合状態がもたらされるので、シリンダーヘッドとシリンダーブロックとの加熱及び冷却の繰返しによってそれらデッキ面間にフレッチング(デッキ面に平行な相対移動)が生じても、段差調整板3が基板2から外れるのを防止することができる。

【0030】

また、上記二種類の実施形態のメタルガスケット1によれば何れも、二枚の基板2の間に位置する段差調整板3の段差によって、図2(a)に示すように段差調整板3に環状ビード2bの内縁L1から外縁L2に亘るビード全域を載せているので、基板2の環状ビード2bと外周ビード2dとの段差、ひいては環状ビード2bと外周ビード2dとの面圧を高め、環状ビード2bの全圧縮化を促進することができ、特に、0.05mmの如く薄い金属箔を使った場合にも、僅かな段差を設定して面圧バランスを適切にすることができる。

【0031】

さらに、上記二種類の実施形態のメタルガスケット1によれば何れも、筒状部3dを貫通させる掛合孔2hを、基板2の環状ビード2bの外側周辺部に、シリンダーヘッドの冷却水孔またはシリンダーブロックの冷却水ジャケットもしくは冷却水孔に対応させて設けていることから、その筒状部3dを外側に折り返して潰した部分をシリンダーヘッドとシリンダーブロックとのデッキ面間に挟まれないように冷却水孔や冷却水ジャケットに逃がし得るので、その折り返して潰した部分が環状ビード2bの面圧上昇を妨げるのを防止することができる。

【0032】

さらに、上記二種類の実施形態のメタルガスケット1によれば何れも、突片3bに形成した突起部分3d1を五つとしたので、複数の花弁状に開いた状態で潰れた筒状部3dの突起部分3d1が、基板2への強固な掛合状態をもたらすのに充分な大きさに確実になる。

【0033】

さらに、上記二種類の実施形態のメタルガスケット1によれば何れも、基板2に形成して突片3bを掛合させる掛合孔2hの数は、各シリンダーボアに対して四個〜五個としているので、基板2への段差調整板3の掛合力を充分に高めて、シリンダーヘッドとシリンダーブロックとのデッキ面間にフレッチングが生じても、段差調整板3が基板2から外れるのを確実に防止することができる。

【0034】

次いで、上記実施形態のメタルガスケット1の製造方法について説明する。

【0035】

先ず、段差調整板3の各突片3bの先端部に、図7に拡大して示すように、円形の下孔3cを例えばプレス型による打ち抜き加工にて形成する。突片3bに下孔3cを設ける理由は、下孔3c無しで、五角錐形状のポンチを突片3bに直接突き刺して筒状に加工し、その筒状部3dを基板2の掛合孔2hに挿入して折り返し加工を行い、フラットニング加工(潰し加工)すると、先端が折れ曲がり、基板2と段差調整板3とを完全に一体化することができないおそれがあるからである。なぜなら、筒状部3dを立ち上げた時点で、筒状部3dの先端が外側方向にめくれるように曲ってしまい(図8(a)参照)、この直後のフラットニング加工により当該めくれ部が内側に折り曲げられてしまう不具合が生じるからである(図8(b)参照)。

【0036】

次いで、各突片3bに形成された下孔3cに、多角錐形状(ここでは五角錐形状)のポンチ4aを持つ金型4を差し込むことにより、円形の下孔3cの周辺部を絞り加工し、図10(a)、(b)に示すように、該周辺部を筒状に立ち上げると同時にポンチ4aの切刃(角部)4bで該周辺部を複数に分割切断して、複数の突起部分3d1からなる筒状部3dを形成する。この筒状部3dの高さは、図示のように例えば1mmでも充分対応可能である。なお、金型4の、ポンチ4aより下部は円柱形状である。

【0037】

次いで、このようにして各突片3bに筒状部3dを立ち上げた段差調整板3を、図3に示す下側の基板2に重ねて、段差調整板3の三つの輪を基板2の三つのシリンダー孔2aの周辺部に上下に整列させ、図11に示すように、各突片3bの筒状部3dを基板2の各掛合孔2h内に貫通させる。なお、下側の基板2には、任意のタイミングにて事前に好適には円形の掛合孔2hを開けておく。

【0038】

次いで、図12に示すように、各突片3bの筒状部3dの、基板2の各掛合孔2hを貫通した突起部分3d1を、例えば先端部が円錐状のポンチを持つ金型5を用いて外側に折り返す。このとき、筒状部3dは、複数の(この場合は五つの)略均等な大きさの突起部分3d1に分割切断されているので、その筒状部3dを外側に折り返すと、複数の花弁状に均等に開く。

【0039】

この花弁状に開いた筒状部3dの突起部分3d1をさらに、例えば先端部が平坦なポンチを持つ金型(図示省略)を用いて平坦に潰す。これにより筒状部3dは、図5に示すように、略均等な大きさの複数の花弁状に開いた状態で潰れ、各突起部分3d1が充分な大きさとなって基板2と掛合する。

【0040】

このようにし、下側の基板2と各突片3bの筒状部3dを介して掛合した段差調整板3を、図2(a)に示すように、上側の基板2と重ね合わせて、図24に示すように加工した後、上下の基板2の三つのシリンダー孔2aを上下に整列させ、さらに上下の基板2の互いに整列するハトメ孔2gに挿通された図示しない通常のグロメットが加締められて、二枚の基板2とそれらの間に位置する段差調整板3とが互いに位置決される。なお、ハトメ孔2gは、上記エンジンのシリンダーブロックとシリンダーヘッドとの間の位置から外方に外れており、それゆえ上記グロメットは、上記エンジンのシリンダーブロックとシリンダーヘッドとのデッキ面間に挟まれてビード2b、2dの面圧を低下させることはない。

【0041】

かかるメタルガスケット1の製造方法によれば、段差調整板3の突片3bに形成した下孔3cの周辺部を筒状に立ち上げるに際して多角錐形状のポンチ4aを持つ金型4を用いたことから、筒状に立ち上げられた筒状部3dの側壁がポンチ4aの切刃4d(隣接する錐面同士を繋ぐ角部)によって略均等な大きさの複数の突起部分3d1に分割切断される。よって、形成された複数の突起部分3d1を外側に折り返して潰すことで、突起部分3d1が花弁状に均等に開いた状態で潰れ、基板2と段差調整板3との強固な掛合状態がもたらされるので、シリンダーヘッドとシリンダーブロックとの加熱及び冷却の繰返しによってそれらデッキ面間にフレッチング(デッキ面に平行な相対移動)が生じても、段差調整板3が基板2から外れるのを防止することができる。特に、この製造方法は、段差調整板3の材料として弾性材(例えば、ばね用ステンレス鋼帯)を使用した場合に有利である。

【0042】

なお、このメタルガスケット1の製造方法にあっては、上記金型4として五角錐形状のポンチ4aを持つ金型4を用い、各筒状部3dに上記突起部分3d1をそれぞれ五つ形成することが好ましい。これによれば、複数の花弁状に開いた状態で潰れた筒状部3dの突起部分3d1が、基板2への強固な掛合状態をもたらすのに充分な大きさに確実になるからである。

【0043】

また、このメタルガスケット1の製造方法にあっては、上記金型4として、上記ポンチ4aの錐角θが20〜40度の範囲内にある金型を用いることが好ましい。なおここでいう、「ポンチの錐角θ」とは、多角錐形状のポンチの錐面と錐面との境界に位置し切刃として機能する角部が、ポンチの軸線Sに対してなす角度のことを意味する。ポンチの錐角θが40度を超えると、筒状部3dの形成と同時に筒状部3dを複数に切断しきれない箇所も生じ、突起部分3d1の数及び角度(段差調整板3の延在面に対する突起部分3d1の傾斜角度)が不揃いになるおそれがあり、一方、ポンチの錐角θが20度未満になると、筒状部3dの製作上問題はないが、プレスのストロークも長くなり、また金型先端も細くなることから加工時に金型の先端折れの不安が増大する。

【0044】

さらに、このメタルガスケットの製造方法にあっては、上記段差調整板3に形成する上記下孔3cの形状を円形とすることが好ましい。下孔3cは、ポンチの形状に合わせて多角形としても問題ないが、下孔3cを多角形とすると、図14に示すように、ポンチも多角錐形状であるから、双方の位置精度、角度位置精度を確保する上で作業性が悪化する。下孔3cを円形とすれば、下孔3cとポンチとの位置合わせ、角度位置合わせが不要であるから、作業性を高めつつも良好な品質を確保することができる。

【0045】

しかも、このメタルガスケットの製造方法にあっては、上記基板2に形成する上記掛合孔2hの形状を円形とすることが好ましい。掛合孔2hは、筒状部3dの断面形状に合わせて多角形としても問題ないが、掛合孔2hを多角形とすると、掛合孔2hに挿入される筒状部3dの形状も多角形であるから、双方の位置精度、角度位置精度を確保する上で作業性が悪化する。さらに、基板2の掛合孔2hを多角形にすると、筒状部3dの突起部分3d1を外側に折り返して潰すのに用いる折返し型を多角形にする必要が生じ、折返し型と突起部分3d1との位置精度、角度位置精度を確保する上で作業性が悪化する。掛合孔2hを円形とすれば、掛合孔2h及び筒状部3d相互間並びに折返し型及び突起部分3d1相互間の位置合わせ、角度位置合わせが不要であるから、作業性を高めつつも良好な品質を確保することができる。

【実施例】

【0046】

この発明のシリンダーヘッド用メタルガスケットの製造方法による効果を確かめるため、この発明に従う第1の実施例のシリンダーヘッド用メタルガスケットの製造方法(以下、「実施例1の製造方法」という。)、この発明に従う第2の実施例のシリンダーヘッド用メタルガスケットの製造方法(以下、「実施例2の製造方法」という。)、及びこの発明に従う第3の実施例のシリンダーヘッド用メタルガスケットの製造方法(以下、「実施例3の製造方法」という。)を用い、図15に示すように基板2と段差調整板3とを一体化した部分(試験片)を採取して引張試験機により、基板2と段差調整板3との一体化強度を確認した。

【0047】

ここで、実施例1の製造方法は、段差調整板3を基板2に掛合するにあたって、段差調整板3の各突片3bに五角形の下孔3cを形成する工程と、五角錐形状のポンチ4aを持つ金型4を当該下孔3cに差し込むことにより五つの突起部分3d1を有する筒状部3dを形成する工程と、基板2の、段差調整板3の筒状部3dに対応する位置に五角形の掛合孔2hを形成する工程と、基板2の掛合孔2hに段差調整板3の筒状部3dを貫通させた後、五角形の折返し型を用いて該筒状部3dの突起部分3d1を外側に折り返してフラット化する工程と、を含むものである。

【0048】

実施例2の製造方法は、段差調整板3を基板2に掛合するにあたって、段差調整板3の各突片3bに円形の下孔3cを形成する工程と、五角錐形状のポンチ4aを持つ金型4を当該下孔3cに差し込むことにより五つの突起部分3d1を有する筒状部3dを形成する工程と、基板2の、段差調整板3の筒状部3dに対応する位置に五角形の掛合孔2hを形成する工程と、基板2の掛合孔2hに段差調整板3の筒状部3dを貫通させた後、五角形の折返し型を用いて該筒状部3dの突起部分3d1を外側に折り返してフラット化する工程と、を含むものである。

【0049】

実施例3の製造方法は、段差調整板3を基板2に掛合するにあたって、段差調整板3の各突片3bに円形の下孔3cを形成する工程と、五角錐形状のポンチ4aを持つ金型4を当該下孔3cに差し込むことにより五つの突起部分3d1を有する筒状部3dを形成する工程と、基板2の、段差調整板3の筒状部3dに対応する位置に円形の掛合孔2hを形成する工程と、基板2の掛合孔2hに段差調整板3の筒状部3dを貫通させた後、五角形の折返し型を用いて該筒状部3dの突起部分3d1を外側に折り返してフラット化する工程と、を含むものである。

【0050】

前記三種類の製造方法にしたがって製造された基板と段差調整板との掛合部分周辺を取り出して、図15に示すように引張試験を行った結果、この発明に従う三種類の製造方法では何れも、200Nに至るまで破壊せず、充分な固着強度が得られるとともにこれらの三種類の製造方法間に固着強度の差は見られなかった。また、ポンチ4aによって段差調整板3の突片3bに筒状部3dを形成した際に、突起部分3d1間の切断箇所以外、筒状部3dに不所望なクラックや突起部分3d1の欠落等は一切見られなかった。

【0051】

よって、この試験結果から、孔位置精度、角度位置精度が重要となり作業性の面で劣る実施例1の製造方法及び実施例2の製造方法を敢えて採用するまでもなく、実施例3の製造方法を用いることにより、すなわち五角錐形状のポンチ4aを持つ金型4によって円形の下孔3cの周辺部から筒状部3dを形成することのみよって、基板2と段差調整板3との間の掛合力の向上したメタルガスケット1を安価かつ安定して製造可能であることが分かる。

【0052】

次いで、五角錐形状のポンチの錐角θ(刃先角度)を様々に異ならせて、筒状部3dの加工試験を行ったので説明する。加工試験に用いたのは、ポンチ4aの錐角θをそれぞれ10度、20度、30度、40度、60度とした5本の金型4である。試験結果を図16(a)に示す。この試験結果から分かるように、ポンチ4aの錐角θが60度の金型4を用いた場合は、分割切断された突起部分3d1の数及び角度が均等にならない部分も発生し安定しなかった。一方、ポンチ4aの錐角θが10度の金型4を用いた場合は、製作上問題ないが、プレスのストロークも長くなり、また、図16(b)に示すように、金型先端も細くなることからか加工時の先端折れの不安がある。このことから、ポンチ4aの錐角θの角度は約20〜40度の範囲内とすると良いことが分かる。

【0053】

以上、図示例に基づき説明したが、この発明は上述の例に限定されるものでなく、例えば各突片3bの下孔3cの形状を四角形や六角形等の多角形としても良く、また掛合孔2hを上側の基板2に形成してそこに段差調整板3の筒状部3dを掛合させるようにしても良い。また、突片3bの下孔3c内に差し込んで断面多角形の筒状部3dを形成するための金型4は、図17に示すように、ポンチ4aの先端を平坦あるいは丸くしたような裁頭多角錐形状のポンチ4aとしても良い。

【産業上の利用可能性】

【0054】

かくしてこの発明によって、基板と段差調整板との強固な掛合状態をもたらすことのできるシリンダーヘッド用メタルガスケットの製造方法並びに、基板と板厚が0.05mm〜0.15mmの範囲の弾性材の金属箔で構成された段差調整板との間の掛合力の向上したシリンダーヘッド用メタルガスケットを提供することができるようになった。

【符号の説明】

【0055】

1 シリンダーヘッド用メタルガスケット

2 基板

3 段差調整板

3a 環状部

3b 突片

3c 下孔

3d 筒状部

3d1 突起部分

4 金型

4a ポンチ

【技術分野】

【0001】

この発明は、内燃機関のシリンダーブロックとシリンダーヘッドとの間に介挿されてこれらの接合面間をシールするシリンダーヘッド用メタルガスケットの製造方法及びシリンダーヘッド用メタルガスケットに関するものである。

【背景技術】

【0002】

内燃機関では、シリンダーブロックとシリンダーヘッドとの接合面にメタルガスケットを介在させ、そのメタルガスケットをヘッドボルトで締付けることによって、燃焼ガス、冷却水及び潤滑油のシールをしている。特に、シリンダー孔のシールは重要であり、この部分のシールが不充分であると、燃焼ガスが隣り合うシリンダー同士で流通して、エンジン出力が低下したり、洩れた燃焼ガスが、シリンダー孔を円周状に取り囲む冷却水孔に流入したりする結果、オーバーヒート等の不具合を発生させ、最悪の場合、エンジンの焼付き現象までに至る。

【0003】

上記現象を回避する為に、メタルガスケットを形成する弾性金属板にシリンダー孔を囲繞するように環状ビードを設けたメタルガスケットが、例えば特許文献1や特許文献2に開示されている。これらの文献に開示されるシリンダーヘッド用メタルガスケットは、金属板からなり、内燃機関のシリンダーブロックの各シリンダーボアに対応して形成されたシリンダー孔と、各シリンダー孔の周囲に形成された環状ビードと、シリンダーブロックの冷却水ジャケット及びシリンダーヘッドの冷却水孔に対応して各環状ビードの外側周辺部に形成された冷却水孔と、を有する基板と、該基板の環状ビードに対向して配置された環状の段差調整板とを具えており、これらの基板と段差調整板とは、段差調整板に形成された爪部を基板に形成された掛合孔に入れて片側に折り返すことで一体化して、環状ビードと外周ビードとの間に板厚差を設けて面圧バランスを適切にしている。

【0004】

ところで、このような特許文献1、2に開示される技術では、図18に示すように、爪部3hが片側にしか折り返えされていないことから、基板2と段差調整板3とを強固に固定できないという問題がある。また、図19に示すように、段差調整板3を在庫として、あるいはメタルガスケットの製造工程で積み重ねて置くと、直角に曲げて立ち上げた爪部3hが斜めに曲ってしまい、基板2への組み付け時に手直しが必要となって工数が嵩んだり、不良品となって廃棄しなければならなかったりするという問題がある。

【0005】

これらの問題に対し、本願の発明者が検討を行ったところ、図20(a)、(b)に示すように、段差調整板3の外周縁から突出する突片3bに下孔3cを開けるとともにこの下孔3cの周辺部を円柱状のポンチを持つ金型で絞り加工して円形断面の筒状部3dを形成し、この筒状部3dを掛合孔2hに挿通させて外側に折り返して潰すようにすれば、段差調整板3を基板に強固に固定できるようになるとともに、図21に示すように、段差調整板3を例えば在庫として、あるいはメタルガスケットの製造工程で積み重ねて置いても、形成したのが筒状部3dゆえ斜めに曲ってしまうことがないので、基板2への組み付け時に手直しが不要となったり、不良品として廃棄したりするという問題が無くなることを見出した。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−286141号公報

【特許文献2】特開平10−281289号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、このような段差調整板3に深絞り用材料(例えば、SUS304、SUS430)を使用した場合、深絞り用材料は、引張り強度が低く、伸び率が大きいため、エンジン冷熱運転時のシリンダーヘッドやシリンダーブロックの伸縮に対しての抵抗力が弱まり、図22(a)、(b)に示すように、段差調整板3が排気方向や吸入方向等に変形することがわかった。特にこの変形の兆候は、高出力エンジン、低剛性エンジンに多く確認されることから変形防止の対策が必要となる。

【0008】

この段差調整板3の変形に対応するための対策として、板厚を厚くする手法で強度を持たせると、耐変形性や、それに付随して燃焼ガスのシール性能は上がるが、その反面、シリンダーヘッドやシリンダーブロックの歪が増大して、オイル消費量の増加や各部の異音等の問題が浮上するため、一般的に使用できる段差調整板3の金属箔の板厚は、ガスケットのシール性能とシリンダーヘッドやシリンダーブロックの歪による問題点の両立を考えた場合0.05mm〜0.15mmが妥当であり、板厚としてこのような範囲しか採らざるを得ないことも変形の要因として大きな割合を占めている。特に、0.05mmの如く薄い金属箔を使って僅かな段差を設定する場合には、上記の変形対策は必須であり、このことから、段差調整板3の変形に対する対策が必要であった。

【0009】

そして、段差調整板3の変形対策として、上記の問題点から金属箔の板厚を厚くすることによる変形対策は採用し得ないので、段差調整板3に用いられる金属箔として、ばね用ステンレス鋼帯(例えば、SUS301−1/2H、SUS301−3/4H、SUS304−3/4H)のような弾性材を使用し、段差調整板3と基板2との固定作業を行ったところさらに以下のような問題点が浮上した。

【0010】

すなわち、段差調整板3の突片3bに開けた円形の下孔3cに、円柱状のポンチを持つ金型で円筒状の筒状部3dを立上げ加工し、その筒状部3dを、基板2の掛合孔2hに筒状部3dに貫通させた後、その貫通した部分を外側に折り返して(曲げ加工して)潰したところ、図23(a)に示すように、クラックが何処で発生するかわからず、クラック同士の間隔が小さいと、基板2への折り返し部分の掛合力が低下する一方、折り返し部分が段差調整板3から欠落することがあり、欠落した部分は、段差調整板3と基板2との間に入り込んだり、金型に残ったままになって基板2のビード部を傷つけたりしてシールの不具合を発生させるおそれがある。また、図23(b)に示すように、段差調整板3の突片3bに予め多角形の下孔3cを開け、当該下孔3cに円柱形状のポンチを持つ金型を差し込むことによって断面が多角形の筒状部3dを形成するようにしても、段差調整板3として弾性材を使用した場合には、図23(c)に示すように、筒状部3dの中間部分でクラックが発生したり筒状部3dの一部が欠落したりしてしまう。

【0011】

それゆえ、この発明は、基板と段差調整板との掛合にあたり、上記の如くクラックの発生、欠落による不具合等が無く、強固な掛合状態をもたらすことのできるシリンダーヘッド用メタルガスケットの製造方法並びに、基板と段差調整板との間の掛合力が向上するとともに、金属箔を使用した微小な段差を用いて、環状ビードと外周ビードとの間に板厚差を設けて面圧バランスを適切にしたシリンダーヘッド用メタルガスケットを提供することをその目的とする。

【課題を解決するための手段】

【0012】

この発明は、上記課題を有利に解決することを目的とするものであり、この発明のシリンダーヘッド用メタルガスケットの製造方法は、弾性金属板からなり、内燃機関のシリンダーヘッドを組み付けられるシリンダーブロックの各シリンダーボアに対応して形成されたシリンダー孔と、前記各シリンダー孔の周囲に形成された環状ビードと、前記シリンダーヘッドの冷却水孔及び、前記シリンダーブロックの冷却水ジャケットまたは冷却水孔に対応して前記各環状ビードの外側周辺部に形成された冷却水孔と、前記環状ビードおよび前記冷却水孔を全体的に囲繞する位置に形成された外周ビードと、を有する少なくとも1枚の基板と、金属板からなり、前記基板の各シリンダー孔の周縁部分にそれぞれ重ねられる複数の環状部と、各環状部の外周縁に一体に形成された複数の突片とを有する段差調整板と、を備え、前記段差調整板の前記突片を前記基板に掛合させてなるシリンダーヘッド用メタルガスケットの製造方法において、前記段差調整板の各突片に下孔を形成し、多角錐形状のポンチを持つ金型を前記下孔に差し込むことにより、該下孔の周辺部を筒状に立ち上げると同時に該周辺部を複数に分割切断して、複数の突起部分からなる筒状部を形成し、前記基板の、前記段差調整板の前記筒状部に対応する位置に掛合孔を形成し、前記基板の前記掛合孔に前記段差調整板の前記筒状部を貫通させた後、該筒状部の前記突起部分を外側に折り返して潰すことで、前記突片を前記基板に掛合させたことを特徴とするものである。なお、ここでいう「多角錐形状」には、ポンチの先端を平坦にあるいは丸く形成したような裁頭多角錐形状も含まれる。

【0013】

この発明のシリンダーヘッド用メタルガスケットの製造方法によれば、段差調整板の突片に形成した下孔の周辺部を筒状に立ち上げるに際して多角錐形状のポンチを持つ金型を用いたことから、筒状に立ち上げられた筒状部の側壁がポンチの角部(隣接する錐面間を繋ぐ角部であって切刃として機能する)によって略均等な大きさの複数の突起部分に分割切断される。よって、形成された複数の突起部分を外側に折り返して潰すことで、突起部分が花弁状に均等に開いた状態で潰れ、基板と段差調整板との強固な掛合状態がもたらされるので、シリンダーヘッドとシリンダーブロックとの加熱及び冷却の繰返しによってそれらデッキ面間にフレッチング(デッキ面に平行な相対移動)が生じても、段差調整板が基板から外れるのを防止することができる。特に、この発明は、段差調整板の材料として弾性材(例えば、ばね用ステンレス鋼帯)を使用した場合に有利である。

【0014】

なお、この発明のシリンダーヘッド用メタルガスケットの製造方法にあっては、上記金型として五角錐形状のポンチを持つ金型を用い、各筒状部に上記突起部分をそれぞれ五つ形成することが好ましい。これによれば、複数の花弁状に開いた状態で潰れた筒状部の突起部分が、基板への強固な掛合状態をもたらすのに充分な大きさに確実になるからである。

【0015】

また、この発明のシリンダーヘッド用メタルガスケットの製造方法にあっては、上記金型として、上記ポンチの錐角が20〜40度の範囲内にある金型を用いることが好ましい。なおここでいう、「ポンチの錐角」とは、多角錐形状のポンチの錐面と錐面との境界に位置し切刃として機能する角部が、ポンチの軸線に対してなす角度のことを意味する。ポンチの錐角が40度を超えると、筒状部の形成と同時に筒状部を複数に切断しきれない箇所も生じ、突起部分の数及び角度(段差調整板の延在面に対する突起部分の傾斜角度)が不揃いになるおそれがあり、一方、ポンチの錐角が20度未満になると、筒状部の製作上問題はないが、プレスのストロークも長くなり、また金型先端も細くなることから加工時に金型の先端折れの不安が増大する。

【0016】

さらに、この発明のシリンダーヘッド用メタルガスケットの製造方法にあっては、上記段差調整板に形成する上記下孔の形状を円形とすることが好ましい。下孔は、ポンチの形状に合わせて多角形としても問題ないが、下孔を多角形とすると、ポンチも多角錐形状であるから、双方の位置精度、角度位置精度を確保する上で作業性が悪化する。下孔を円形とすれば、下孔とポンチとの位置合わせ、角度位置合わせが不要であるから、作業性を高めつつも良好な品質を確保することができる。

【0017】

しかも、この発明のシリンダーヘッド用メタルガスケットの製造方法にあっては、上記基板に形成する上記掛合孔の形状を円形とすることが好ましい。掛合孔は、筒状部の断面形状に合わせて多角形としても問題ないが、掛合孔を多角形とすると、掛合孔に挿入される筒状部の形状も多角形であるから、双方の位置精度、角度位置精度を確保する上で作業性が悪化する。さらに、基板の掛合孔を多角形にすると、筒状部の突起部分を外側に折り返して潰すのに用いる折返し型を多角形にする必要が生じ、折返し型と突起部分との位置精度、角度位置精度を確保する上で作業性が悪化する。掛合孔を円形とすれば、掛合孔及び筒状部相互間並びに折返し型及び突起部分相互間の位置合わせ、角度位置合わせが不要であるから、作業性を高めつつも良好な品質を確保することができる。

【0018】

また、この発明は、弾性金属板からなり、内燃機関のシリンダーヘッドを組み付けられるシリンダーブロックの各シリンダーボアに対応して形成されたシリンダー孔と、前記各シリンダー孔の周囲に形成された環状ビードと、前記シリンダーヘッドの冷却水孔及び、前記シリンダーブロックの冷却水ジャケットまたは冷却水孔に対応して前記各環状ビードの外側周辺部に形成された冷却水孔と、前記環状ビードおよび前記冷却水孔を囲繞する位置に形成された外周ビードとを有する少なくとも1枚の基板と、金属板からなり、前記基板の各シリンダー孔の周縁部分にそれぞれ重ねられる複数の環状部と、各環状部の外周縁に一体に形成された複数の突片とを有する段差調整板と、を備えるシリンダーヘッド用メタルガスケットにおいて、前記段差調整板の各突片に下孔を形成し、多角錐形状のポンチを持つ金型を前記下孔に差し込むことにより、該下孔の周辺部を筒状に立ち上げると同時に該周辺部を複数に分割切断して、複数の突起部分からなる筒状部を形成し、前記基板の、前記段差調整板の前記筒状部に対応する位置に掛合孔を形成し、前記基板の前記掛合孔に前記段差調整板の前記筒状部を貫通させた後、該筒状部の突起部分を外側に折り返して潰すことで、前記突片を前記基板に掛合させてなるものである。

【0019】

また、この発明のシリンダーヘッド用メタルガスケットにあっては、前記段差調整板の環状部の冷却水孔側の外側部分端面は、環状ビードのビード形状を形成する外縁よりも外側に位置することが好ましい。かつ前記外側部分端面は、シリンダーヘッド冷却水孔及び、シリンダーブロックの冷却水ジャケットまたは冷却水孔部分、並びに前記冷却水孔を囲繞する位置に形成された外周ビードの内縁より内側に位置することが好ましい。

【発明の効果】

【0020】

この発明によれば、基板と段差調整板との強固な掛合状態をもたらすことのできるシリンダーヘッド用メタルガスケットの製造方法並びに、基板と段差調整板との間の掛合力の向上したシリンダーヘッド用メタルガスケットを提供することができる。

【図面の簡単な説明】

【0021】

【図1】この発明に従う一実施形態のシリンダーヘッド用メタルガスケットの全体を示す平面図である。

【図2】(a)は、上記実施形態のシリンダーヘッド用メタルガスケットの、図1のA−A線に沿う断面図であり、(b)は図1のB−B線に沿う断面図である。

【図3】上記実施形態のシリンダーヘッド用メタルガスケットの下側の基板を示す平面図である。

【図4】上記実施形態のシリンダーヘッド用メタルガスケットの段差調整板を示す平面図である。

【図5】上記実施形態のシリンダーヘッド用メタルガスケットの段差調整板の突片を、筒状部を下側の基板の掛合孔に貫通させて外側に折り返した状態で示す平面図である。

【図6】この発明の他の実施形態のシリンダーヘッド用メタルガスケットの、図2(a)と同様の位置での断面図である。

【図7】上記実施形態のシリンダーヘッド用メタルガスケットの段差調整板の突片を、筒状部を立ち上げる前の状態で示す平面図である。

【図8】(a)は、突片に下孔無しで、五角錐形状のポンチを直接突き刺して形成された筒状部を示す側面図であり、(b)は図8(a)の筒状部を、を基板の掛合孔に挿入してフラットニング加工した状態で示す断面図である。

【図9】この発明に適用される五角錐形状のポンチを持つ金型を示す斜視図である。

【図10】この発明に従うシリンダーヘッド用メタルガスケットの製造方法を用い形成された筒状部をそれぞれ示す図であり、(a)は平面図、(b)は側面図である。

【図11】この発明に従うシリンダーヘッド用メタルガスケットの製造方法を用い形成された筒状部を、基板の掛合孔に貫通させた状態で示す側面図である。

【図12】この発明に従うシリンダーヘッド用メタルガスケットの製造方法を用い形成された筒状部を、折返し型を用いて外側に折り返した状態を示す側面図である。

【図13】この発明に従うシリンダーヘッド用メタルガスケットの製造方法に適用される多角錐形状のポンチを持つ金型を、ポンチの錐角の対応表とともに説明した図である。

【図14】段差調整板の突片に形成した五角形の下孔に、五角錐形状のポンチを持つ金型を挿入する状態を示した平面図である。

【図15】この発明に従うシリンダーヘッド用メタルガスケットの製造方法を用いて製造されたメタルガスケットの、基板と段差調整板との掛合部分周辺を取り出して引張試験を行う様子を説明する図である。

【図16】(a)は、ポンチの刃先角度を様々に変更したときの製造確認結果を示す表であり、(b)は五角錐ポンチの錐角度と錐部長さとの関係を示したグラフである。

【図17】この発明に従うシリンダーヘッド用メタルガスケットの製造方法に適用される他の五角錐形状のポンチを持つ金型を示す斜視図である。

【図18】従来技術に従うメタルガスケットの一部を拡大して示した平面図である。

【図19】上記従来技術に従うメタルガスケットの段差調整板を複数枚重ねた状態で示す断面図である。

【図20】比較例のメタルガスケットの段差調整板を、突片に形成された下孔の周辺部を円柱状のポンチを持つ金型で絞り加工して円形断面の筒状部を形成した状態で示す断面図である。

【図21】上記比較例のメタルガスケットの段差調整板を複数枚重ねた状態で示す断面図である。

【図22】(a)、(b)はともに、段差調整板に深絞り用材料を使用した場合に、段差調整板が変形した状態を説明する図である。

【図23】(a)は、比較例のメタルガスケットの段差調整板の突片を、円形断面の筒状部を外側に折り返して潰した状態で示す平面図であり、(b)は段差調整板の突片を、五角形の下孔を形成した状態で示す平面図であり、(c)は、段差調整板の突片に形成された五角形の下孔に円柱状のポンチを持つ金型を差し込んで五角形断面の筒状部を形成し、その筒状部を外側に折り返して潰した状態で示す平面図である。

【図24】この発明に従う一実施形態のシリンダーヘッド用メタルガスケットを、下側の基板に段差調整板が取り付けられた状態で示す平面図である。

【発明を実施するための形態】

【0022】

以下、この発明に従う実施の形態を、図面に基づき詳細に説明する。

【0023】

この実施形態のシリンダーヘッド用メタルガスケット(以下、単に「メタルガスケッド」という。)1は、段差調整板を含めて金属板を三枚積層する積層型のもので、図2に示すように、各々弾性金属板としてのステンレス鋼板からなる二枚の基板2を具えている。これらの基板2は図1及び図3に示すように各々、当該メタルガスケット1が組み込まれる内燃機関としてのエンジンの、シリンダーヘッドを組み付けられるシリンダーブロックの各シリンダーボアに対応して形成された複数(図では三つ)のシリンダー孔2aと、各シリンダー孔2aの周囲に形成された山形断面形状の環状ビード2bと、上記シリンダーブロックの冷却水ジャケット(オープンデッキ型の場合)または冷却水孔(クローズドデッキ型の場合)、及び上記シリンダーヘッドの冷却水孔に対応して各環状ビード2bの外側周辺部に形成された多くの冷却水孔2cと、環状ビード2b及び冷却水孔2cを全体的に囲繞する位置に形成された片斜面形断面形状の外周ビード2dとを有している。

【0024】

二枚の基板2はさらに各々、その外周ビード2dの外側に、複数の潤滑油孔2e及び、シリンダーヘッドをシリンダーブロックに締め付け固定するためのヘッドボルトを各々挿通される複数(図では八つ)のボルト孔2fと、ハトメ孔2gとを有しており、それら二枚の基板2の環状ビード2bは、互いに当該ガスケット1の厚さ方向に整列して位置するとともに、互いに逆向きになるように各々内向きに突出し、二枚の基板2の外周ビード2dも、互いに当該ガスケット1の厚さ方向に整列して位置するとともに、互いに逆向きになるように各々外向きに突出している。

【0025】

加えて、図3に示すように、上記シリンダーブロックのデッキ面に対向する下側の基板2は、上記シリンダーブロックの冷却水ジャケット(オープンデッキ型の場合)または冷却水孔(クローズドデッキ型の場合)、及び上記シリンダーヘッドの冷却水孔の位置に対応して、各シリンダー孔2aの周囲の環状ビード2bの外側周辺部に、互いに周方向に適宜離間して図示例では四個〜五個ずつ形成された掛合孔2hを有している。

【0026】

この実施形態のメタルガスケット1はまた、図4に示すように、二枚の基板2の間に、例えば基板2よりも薄い厚さ(例えば厚さ0.01mm〜0.15mm)を持つ金属板としてのステンレス鋼板(好ましくは、ばね用ステンレス鋼帯のような弾性材)からなる段差調整板3を介挿されて具えている。段差調整板3は、基板2の各シリンダー孔2aの周縁部分に重合して配置される三つの環状部3aと、該環状部3aの外周縁に一体に形成された突片3bとを有する。上記三つの環状部3aは互いに結合されている。突片3bは、環状部3aの外周縁から外方へ突出し、少なくとも上記シリンダーブロックの冷却水ジャケットまたは冷却水孔の位置まで延在する。突片3bは、この例では下側の基板2の各シリンダー孔2aに対しその周囲の四個〜五個の掛合孔2hに対応して各環状部3aに四個〜五個ずつ設けられている。各突片3bは、図5に示すように、花弁状に開いた状態で潰れた後述する筒状部3dの五つの突起部分3d1(かしめ部)にて上記下側の基板2に強固に掛合されている。

【0027】

なお、この段差調整板3と環状ビード2bの幅方向の関係は、図2(b)に示されるが、段差調整板3の環状部3aの冷却水孔側の外側部分端面は、図2(b)における環状ビード2bのビード形状を形成する外縁L2位置よりも外側に位置して、環状ビードの幅方向全体を覆うように配置されている。

【0028】

図6は、この発明の他の一実施形態のメタルガスケット1を示す図2(a)と同様の位置での断面図であり、この実施形態では、環状ビード2b及び外周ビード2dの突出方向を先の実施形態と異ならせて互いに向き合わせている点のみ、先の実施形態と異なっており、他の点では先の実施形態と同一の構成を具えている。

【0029】

かかる二種類の実施形態のメタルガスケット1によれば何れも、掛合孔2hの周りで折り返され潰された複数の突起部分3d1によって、基板2と段差調整板3との強固な掛合状態がもたらされるので、シリンダーヘッドとシリンダーブロックとの加熱及び冷却の繰返しによってそれらデッキ面間にフレッチング(デッキ面に平行な相対移動)が生じても、段差調整板3が基板2から外れるのを防止することができる。

【0030】

また、上記二種類の実施形態のメタルガスケット1によれば何れも、二枚の基板2の間に位置する段差調整板3の段差によって、図2(a)に示すように段差調整板3に環状ビード2bの内縁L1から外縁L2に亘るビード全域を載せているので、基板2の環状ビード2bと外周ビード2dとの段差、ひいては環状ビード2bと外周ビード2dとの面圧を高め、環状ビード2bの全圧縮化を促進することができ、特に、0.05mmの如く薄い金属箔を使った場合にも、僅かな段差を設定して面圧バランスを適切にすることができる。

【0031】

さらに、上記二種類の実施形態のメタルガスケット1によれば何れも、筒状部3dを貫通させる掛合孔2hを、基板2の環状ビード2bの外側周辺部に、シリンダーヘッドの冷却水孔またはシリンダーブロックの冷却水ジャケットもしくは冷却水孔に対応させて設けていることから、その筒状部3dを外側に折り返して潰した部分をシリンダーヘッドとシリンダーブロックとのデッキ面間に挟まれないように冷却水孔や冷却水ジャケットに逃がし得るので、その折り返して潰した部分が環状ビード2bの面圧上昇を妨げるのを防止することができる。

【0032】

さらに、上記二種類の実施形態のメタルガスケット1によれば何れも、突片3bに形成した突起部分3d1を五つとしたので、複数の花弁状に開いた状態で潰れた筒状部3dの突起部分3d1が、基板2への強固な掛合状態をもたらすのに充分な大きさに確実になる。

【0033】

さらに、上記二種類の実施形態のメタルガスケット1によれば何れも、基板2に形成して突片3bを掛合させる掛合孔2hの数は、各シリンダーボアに対して四個〜五個としているので、基板2への段差調整板3の掛合力を充分に高めて、シリンダーヘッドとシリンダーブロックとのデッキ面間にフレッチングが生じても、段差調整板3が基板2から外れるのを確実に防止することができる。

【0034】

次いで、上記実施形態のメタルガスケット1の製造方法について説明する。

【0035】

先ず、段差調整板3の各突片3bの先端部に、図7に拡大して示すように、円形の下孔3cを例えばプレス型による打ち抜き加工にて形成する。突片3bに下孔3cを設ける理由は、下孔3c無しで、五角錐形状のポンチを突片3bに直接突き刺して筒状に加工し、その筒状部3dを基板2の掛合孔2hに挿入して折り返し加工を行い、フラットニング加工(潰し加工)すると、先端が折れ曲がり、基板2と段差調整板3とを完全に一体化することができないおそれがあるからである。なぜなら、筒状部3dを立ち上げた時点で、筒状部3dの先端が外側方向にめくれるように曲ってしまい(図8(a)参照)、この直後のフラットニング加工により当該めくれ部が内側に折り曲げられてしまう不具合が生じるからである(図8(b)参照)。

【0036】

次いで、各突片3bに形成された下孔3cに、多角錐形状(ここでは五角錐形状)のポンチ4aを持つ金型4を差し込むことにより、円形の下孔3cの周辺部を絞り加工し、図10(a)、(b)に示すように、該周辺部を筒状に立ち上げると同時にポンチ4aの切刃(角部)4bで該周辺部を複数に分割切断して、複数の突起部分3d1からなる筒状部3dを形成する。この筒状部3dの高さは、図示のように例えば1mmでも充分対応可能である。なお、金型4の、ポンチ4aより下部は円柱形状である。

【0037】

次いで、このようにして各突片3bに筒状部3dを立ち上げた段差調整板3を、図3に示す下側の基板2に重ねて、段差調整板3の三つの輪を基板2の三つのシリンダー孔2aの周辺部に上下に整列させ、図11に示すように、各突片3bの筒状部3dを基板2の各掛合孔2h内に貫通させる。なお、下側の基板2には、任意のタイミングにて事前に好適には円形の掛合孔2hを開けておく。

【0038】

次いで、図12に示すように、各突片3bの筒状部3dの、基板2の各掛合孔2hを貫通した突起部分3d1を、例えば先端部が円錐状のポンチを持つ金型5を用いて外側に折り返す。このとき、筒状部3dは、複数の(この場合は五つの)略均等な大きさの突起部分3d1に分割切断されているので、その筒状部3dを外側に折り返すと、複数の花弁状に均等に開く。

【0039】

この花弁状に開いた筒状部3dの突起部分3d1をさらに、例えば先端部が平坦なポンチを持つ金型(図示省略)を用いて平坦に潰す。これにより筒状部3dは、図5に示すように、略均等な大きさの複数の花弁状に開いた状態で潰れ、各突起部分3d1が充分な大きさとなって基板2と掛合する。

【0040】

このようにし、下側の基板2と各突片3bの筒状部3dを介して掛合した段差調整板3を、図2(a)に示すように、上側の基板2と重ね合わせて、図24に示すように加工した後、上下の基板2の三つのシリンダー孔2aを上下に整列させ、さらに上下の基板2の互いに整列するハトメ孔2gに挿通された図示しない通常のグロメットが加締められて、二枚の基板2とそれらの間に位置する段差調整板3とが互いに位置決される。なお、ハトメ孔2gは、上記エンジンのシリンダーブロックとシリンダーヘッドとの間の位置から外方に外れており、それゆえ上記グロメットは、上記エンジンのシリンダーブロックとシリンダーヘッドとのデッキ面間に挟まれてビード2b、2dの面圧を低下させることはない。

【0041】

かかるメタルガスケット1の製造方法によれば、段差調整板3の突片3bに形成した下孔3cの周辺部を筒状に立ち上げるに際して多角錐形状のポンチ4aを持つ金型4を用いたことから、筒状に立ち上げられた筒状部3dの側壁がポンチ4aの切刃4d(隣接する錐面同士を繋ぐ角部)によって略均等な大きさの複数の突起部分3d1に分割切断される。よって、形成された複数の突起部分3d1を外側に折り返して潰すことで、突起部分3d1が花弁状に均等に開いた状態で潰れ、基板2と段差調整板3との強固な掛合状態がもたらされるので、シリンダーヘッドとシリンダーブロックとの加熱及び冷却の繰返しによってそれらデッキ面間にフレッチング(デッキ面に平行な相対移動)が生じても、段差調整板3が基板2から外れるのを防止することができる。特に、この製造方法は、段差調整板3の材料として弾性材(例えば、ばね用ステンレス鋼帯)を使用した場合に有利である。

【0042】

なお、このメタルガスケット1の製造方法にあっては、上記金型4として五角錐形状のポンチ4aを持つ金型4を用い、各筒状部3dに上記突起部分3d1をそれぞれ五つ形成することが好ましい。これによれば、複数の花弁状に開いた状態で潰れた筒状部3dの突起部分3d1が、基板2への強固な掛合状態をもたらすのに充分な大きさに確実になるからである。

【0043】

また、このメタルガスケット1の製造方法にあっては、上記金型4として、上記ポンチ4aの錐角θが20〜40度の範囲内にある金型を用いることが好ましい。なおここでいう、「ポンチの錐角θ」とは、多角錐形状のポンチの錐面と錐面との境界に位置し切刃として機能する角部が、ポンチの軸線Sに対してなす角度のことを意味する。ポンチの錐角θが40度を超えると、筒状部3dの形成と同時に筒状部3dを複数に切断しきれない箇所も生じ、突起部分3d1の数及び角度(段差調整板3の延在面に対する突起部分3d1の傾斜角度)が不揃いになるおそれがあり、一方、ポンチの錐角θが20度未満になると、筒状部3dの製作上問題はないが、プレスのストロークも長くなり、また金型先端も細くなることから加工時に金型の先端折れの不安が増大する。

【0044】

さらに、このメタルガスケットの製造方法にあっては、上記段差調整板3に形成する上記下孔3cの形状を円形とすることが好ましい。下孔3cは、ポンチの形状に合わせて多角形としても問題ないが、下孔3cを多角形とすると、図14に示すように、ポンチも多角錐形状であるから、双方の位置精度、角度位置精度を確保する上で作業性が悪化する。下孔3cを円形とすれば、下孔3cとポンチとの位置合わせ、角度位置合わせが不要であるから、作業性を高めつつも良好な品質を確保することができる。

【0045】

しかも、このメタルガスケットの製造方法にあっては、上記基板2に形成する上記掛合孔2hの形状を円形とすることが好ましい。掛合孔2hは、筒状部3dの断面形状に合わせて多角形としても問題ないが、掛合孔2hを多角形とすると、掛合孔2hに挿入される筒状部3dの形状も多角形であるから、双方の位置精度、角度位置精度を確保する上で作業性が悪化する。さらに、基板2の掛合孔2hを多角形にすると、筒状部3dの突起部分3d1を外側に折り返して潰すのに用いる折返し型を多角形にする必要が生じ、折返し型と突起部分3d1との位置精度、角度位置精度を確保する上で作業性が悪化する。掛合孔2hを円形とすれば、掛合孔2h及び筒状部3d相互間並びに折返し型及び突起部分3d1相互間の位置合わせ、角度位置合わせが不要であるから、作業性を高めつつも良好な品質を確保することができる。

【実施例】

【0046】

この発明のシリンダーヘッド用メタルガスケットの製造方法による効果を確かめるため、この発明に従う第1の実施例のシリンダーヘッド用メタルガスケットの製造方法(以下、「実施例1の製造方法」という。)、この発明に従う第2の実施例のシリンダーヘッド用メタルガスケットの製造方法(以下、「実施例2の製造方法」という。)、及びこの発明に従う第3の実施例のシリンダーヘッド用メタルガスケットの製造方法(以下、「実施例3の製造方法」という。)を用い、図15に示すように基板2と段差調整板3とを一体化した部分(試験片)を採取して引張試験機により、基板2と段差調整板3との一体化強度を確認した。

【0047】

ここで、実施例1の製造方法は、段差調整板3を基板2に掛合するにあたって、段差調整板3の各突片3bに五角形の下孔3cを形成する工程と、五角錐形状のポンチ4aを持つ金型4を当該下孔3cに差し込むことにより五つの突起部分3d1を有する筒状部3dを形成する工程と、基板2の、段差調整板3の筒状部3dに対応する位置に五角形の掛合孔2hを形成する工程と、基板2の掛合孔2hに段差調整板3の筒状部3dを貫通させた後、五角形の折返し型を用いて該筒状部3dの突起部分3d1を外側に折り返してフラット化する工程と、を含むものである。

【0048】

実施例2の製造方法は、段差調整板3を基板2に掛合するにあたって、段差調整板3の各突片3bに円形の下孔3cを形成する工程と、五角錐形状のポンチ4aを持つ金型4を当該下孔3cに差し込むことにより五つの突起部分3d1を有する筒状部3dを形成する工程と、基板2の、段差調整板3の筒状部3dに対応する位置に五角形の掛合孔2hを形成する工程と、基板2の掛合孔2hに段差調整板3の筒状部3dを貫通させた後、五角形の折返し型を用いて該筒状部3dの突起部分3d1を外側に折り返してフラット化する工程と、を含むものである。

【0049】

実施例3の製造方法は、段差調整板3を基板2に掛合するにあたって、段差調整板3の各突片3bに円形の下孔3cを形成する工程と、五角錐形状のポンチ4aを持つ金型4を当該下孔3cに差し込むことにより五つの突起部分3d1を有する筒状部3dを形成する工程と、基板2の、段差調整板3の筒状部3dに対応する位置に円形の掛合孔2hを形成する工程と、基板2の掛合孔2hに段差調整板3の筒状部3dを貫通させた後、五角形の折返し型を用いて該筒状部3dの突起部分3d1を外側に折り返してフラット化する工程と、を含むものである。

【0050】

前記三種類の製造方法にしたがって製造された基板と段差調整板との掛合部分周辺を取り出して、図15に示すように引張試験を行った結果、この発明に従う三種類の製造方法では何れも、200Nに至るまで破壊せず、充分な固着強度が得られるとともにこれらの三種類の製造方法間に固着強度の差は見られなかった。また、ポンチ4aによって段差調整板3の突片3bに筒状部3dを形成した際に、突起部分3d1間の切断箇所以外、筒状部3dに不所望なクラックや突起部分3d1の欠落等は一切見られなかった。

【0051】

よって、この試験結果から、孔位置精度、角度位置精度が重要となり作業性の面で劣る実施例1の製造方法及び実施例2の製造方法を敢えて採用するまでもなく、実施例3の製造方法を用いることにより、すなわち五角錐形状のポンチ4aを持つ金型4によって円形の下孔3cの周辺部から筒状部3dを形成することのみよって、基板2と段差調整板3との間の掛合力の向上したメタルガスケット1を安価かつ安定して製造可能であることが分かる。

【0052】

次いで、五角錐形状のポンチの錐角θ(刃先角度)を様々に異ならせて、筒状部3dの加工試験を行ったので説明する。加工試験に用いたのは、ポンチ4aの錐角θをそれぞれ10度、20度、30度、40度、60度とした5本の金型4である。試験結果を図16(a)に示す。この試験結果から分かるように、ポンチ4aの錐角θが60度の金型4を用いた場合は、分割切断された突起部分3d1の数及び角度が均等にならない部分も発生し安定しなかった。一方、ポンチ4aの錐角θが10度の金型4を用いた場合は、製作上問題ないが、プレスのストロークも長くなり、また、図16(b)に示すように、金型先端も細くなることからか加工時の先端折れの不安がある。このことから、ポンチ4aの錐角θの角度は約20〜40度の範囲内とすると良いことが分かる。

【0053】

以上、図示例に基づき説明したが、この発明は上述の例に限定されるものでなく、例えば各突片3bの下孔3cの形状を四角形や六角形等の多角形としても良く、また掛合孔2hを上側の基板2に形成してそこに段差調整板3の筒状部3dを掛合させるようにしても良い。また、突片3bの下孔3c内に差し込んで断面多角形の筒状部3dを形成するための金型4は、図17に示すように、ポンチ4aの先端を平坦あるいは丸くしたような裁頭多角錐形状のポンチ4aとしても良い。

【産業上の利用可能性】

【0054】

かくしてこの発明によって、基板と段差調整板との強固な掛合状態をもたらすことのできるシリンダーヘッド用メタルガスケットの製造方法並びに、基板と板厚が0.05mm〜0.15mmの範囲の弾性材の金属箔で構成された段差調整板との間の掛合力の向上したシリンダーヘッド用メタルガスケットを提供することができるようになった。

【符号の説明】

【0055】

1 シリンダーヘッド用メタルガスケット

2 基板

3 段差調整板

3a 環状部

3b 突片

3c 下孔

3d 筒状部

3d1 突起部分

4 金型

4a ポンチ

【特許請求の範囲】

【請求項1】

弾性金属板からなり、内燃機関のシリンダーヘッドを組み付けられるシリンダーブロックの各シリンダーボアに対応して形成されたシリンダー孔(2a)と、前記各シリンダー孔(2a)の周囲に形成された環状ビード(2b)と、前記シリンダーヘッドの冷却水孔及び、前記シリンダーブロックの冷却水ジャケットまたは冷却水孔に対応して前記各環状ビード(2b)の外側周辺部に形成された冷却水孔(2c)と、前記環状ビード(2b)および前記冷却水孔(2c)を囲繞する位置に形成された外周ビード(2d)と、を有する少なくとも1枚の基板(2)と、

金属板からなり、前記基板(2)の各シリンダー孔(2a)の周縁部分にそれぞれ重ねられる複数の環状部(3a)と、各環状部(3a)の外周縁に一体に形成された複数の突片(3b)とを有する段差調整板(3)と、を備え、前記段差調整板(3)の前記突片(3b)を前記基板(2)に掛合させてなるシリンダーヘッド用メタルガスケット(1)の製造方法であって、

前記段差調整板(3)の各突片(3b)に下孔(3c)を形成し、

多角錐形状のポンチ(4a)を持つ金型(4)を前記下孔(3c)に差し込むことにより、該下孔(3c)の周辺部を筒状に立ち上げると同時に該周辺部を複数に分割切断して、複数の突起部分(3d1)からなる筒状部(3d)を形成し、

前記基板(2)の、前記段差調整板(3)の前記筒状部(3d)に対応する位置に掛合孔(2h)を形成し、

前記基板(2)の前記掛合孔(2h)に前記段差調整板(3)の前記筒状部(3d)を貫通させた後、該筒状部(3d)の突起部分(3d1)を外側に折り返して潰すことで、前記突片(3b)を前記基板(2)に掛合させたことを特徴とする、シリンダーヘッド用メタルガスケットの製造方法。

【請求項2】

前記金型(4)として五角錐形状のポンチ(4a)を持つ金型(4)を用い、各筒状部(3d)に前記突起部分(3d1)をそれぞれ五つ形成する、請求項1に記載のシリンダーヘッド用メタルガスケットの製造方法。

【請求項3】

前記金型(4)として、前記ポンチ(4a)の錐角(θ)が20〜40度の範囲内にある金型(4)を用いる、請求項1又は2に記載のシリンダーヘッド用メタルガスケットの製造方法。

【請求項4】

前記段差調整板(3)に形成する前記下孔(3c)の形状を円形とする、請求項1〜3の何れか一項に記載のシリンダーヘッド用メタルガスケットの製造方法。

【請求項5】

前記基板(2)に形成する前記掛合孔(2h)の形状を円形とする、請求項1〜4の何れか一項に記載のシリンダーヘッド用メタルガスケットの製造方法。

【請求項6】

弾性金属板からなり、内燃機関のシリンダーヘッドを組み付けられるシリンダーブロックの各シリンダーボアに対応して形成されたシリンダー孔(2a)と、前記各シリンダー孔(2a)の周囲に形成された環状ビード(2b)と、前記シリンダーヘッドの冷却水孔及び、前記シリンダーブロックの冷却水ジャケットまたは冷却水孔に対応して前記各環状ビード(2b)の外側周辺部に形成された冷却水孔(2c)と、前記環状ビード(2b)および前記冷却水孔(2c)を囲繞する位置に形成された外周ビード(2d)とを有する少なくとも1枚の基板(2)と、

金属板からなり、前記基板(2)の各シリンダー孔(2a)の周縁部分にそれぞれ重ねられる複数の環状部(3a)と、各環状部(3a)の外周縁に一体に形成された複数の突片(3b)とを有する段差調整板(3)と、を備えるシリンダーヘッド用メタルガスケット(1)であって、

前記段差調整板(3)の各突片(3b)に下孔(3c)を形成し、多角錐形状のポンチ(4a)を持つ金型(4)を前記下孔(3c)に差し込むことにより、該下孔(3c)の周辺部を筒状に立ち上げると同時に該周辺部を複数に分割切断して、複数の突起部分(3d1)からなる筒状部(3d)を形成し、前記基板(2)の、前記段差調整板(3)の前記筒状部(3d)に対応する位置に掛合孔(2h)を形成し、前記基板(2)の前記掛合孔(2h)に前記段差調整板(3)の前記筒状部(3d)を貫通させた後、該筒状部(3d)の突起部分(3d1)を外側に折り返して潰すことで、前記突片(3b)を前記基板(2)に掛合させてなることを特徴とするシリンダーヘッド用メタルガスケット。

【請求項7】

前記段差調整板(3)の環状部(3a)の冷却水孔側の外側部分端面は、環状ビード(2b)のビード形状を形成する外縁(L2)よりも外側に位置し、かつ前記外側部分端面は、シリンダーヘッド冷却水孔及び、シリンダーブロック冷却水ジャケットまたは冷却水孔部分、並びに前記冷却水孔を囲繞する位置に形成された外周ビードの内縁より内側に位置する、請求項6に記載のシリンダーヘッド用メタルガスケット。

【請求項1】

弾性金属板からなり、内燃機関のシリンダーヘッドを組み付けられるシリンダーブロックの各シリンダーボアに対応して形成されたシリンダー孔(2a)と、前記各シリンダー孔(2a)の周囲に形成された環状ビード(2b)と、前記シリンダーヘッドの冷却水孔及び、前記シリンダーブロックの冷却水ジャケットまたは冷却水孔に対応して前記各環状ビード(2b)の外側周辺部に形成された冷却水孔(2c)と、前記環状ビード(2b)および前記冷却水孔(2c)を囲繞する位置に形成された外周ビード(2d)と、を有する少なくとも1枚の基板(2)と、

金属板からなり、前記基板(2)の各シリンダー孔(2a)の周縁部分にそれぞれ重ねられる複数の環状部(3a)と、各環状部(3a)の外周縁に一体に形成された複数の突片(3b)とを有する段差調整板(3)と、を備え、前記段差調整板(3)の前記突片(3b)を前記基板(2)に掛合させてなるシリンダーヘッド用メタルガスケット(1)の製造方法であって、

前記段差調整板(3)の各突片(3b)に下孔(3c)を形成し、

多角錐形状のポンチ(4a)を持つ金型(4)を前記下孔(3c)に差し込むことにより、該下孔(3c)の周辺部を筒状に立ち上げると同時に該周辺部を複数に分割切断して、複数の突起部分(3d1)からなる筒状部(3d)を形成し、

前記基板(2)の、前記段差調整板(3)の前記筒状部(3d)に対応する位置に掛合孔(2h)を形成し、

前記基板(2)の前記掛合孔(2h)に前記段差調整板(3)の前記筒状部(3d)を貫通させた後、該筒状部(3d)の突起部分(3d1)を外側に折り返して潰すことで、前記突片(3b)を前記基板(2)に掛合させたことを特徴とする、シリンダーヘッド用メタルガスケットの製造方法。

【請求項2】

前記金型(4)として五角錐形状のポンチ(4a)を持つ金型(4)を用い、各筒状部(3d)に前記突起部分(3d1)をそれぞれ五つ形成する、請求項1に記載のシリンダーヘッド用メタルガスケットの製造方法。

【請求項3】

前記金型(4)として、前記ポンチ(4a)の錐角(θ)が20〜40度の範囲内にある金型(4)を用いる、請求項1又は2に記載のシリンダーヘッド用メタルガスケットの製造方法。

【請求項4】

前記段差調整板(3)に形成する前記下孔(3c)の形状を円形とする、請求項1〜3の何れか一項に記載のシリンダーヘッド用メタルガスケットの製造方法。

【請求項5】

前記基板(2)に形成する前記掛合孔(2h)の形状を円形とする、請求項1〜4の何れか一項に記載のシリンダーヘッド用メタルガスケットの製造方法。

【請求項6】

弾性金属板からなり、内燃機関のシリンダーヘッドを組み付けられるシリンダーブロックの各シリンダーボアに対応して形成されたシリンダー孔(2a)と、前記各シリンダー孔(2a)の周囲に形成された環状ビード(2b)と、前記シリンダーヘッドの冷却水孔及び、前記シリンダーブロックの冷却水ジャケットまたは冷却水孔に対応して前記各環状ビード(2b)の外側周辺部に形成された冷却水孔(2c)と、前記環状ビード(2b)および前記冷却水孔(2c)を囲繞する位置に形成された外周ビード(2d)とを有する少なくとも1枚の基板(2)と、

金属板からなり、前記基板(2)の各シリンダー孔(2a)の周縁部分にそれぞれ重ねられる複数の環状部(3a)と、各環状部(3a)の外周縁に一体に形成された複数の突片(3b)とを有する段差調整板(3)と、を備えるシリンダーヘッド用メタルガスケット(1)であって、

前記段差調整板(3)の各突片(3b)に下孔(3c)を形成し、多角錐形状のポンチ(4a)を持つ金型(4)を前記下孔(3c)に差し込むことにより、該下孔(3c)の周辺部を筒状に立ち上げると同時に該周辺部を複数に分割切断して、複数の突起部分(3d1)からなる筒状部(3d)を形成し、前記基板(2)の、前記段差調整板(3)の前記筒状部(3d)に対応する位置に掛合孔(2h)を形成し、前記基板(2)の前記掛合孔(2h)に前記段差調整板(3)の前記筒状部(3d)を貫通させた後、該筒状部(3d)の突起部分(3d1)を外側に折り返して潰すことで、前記突片(3b)を前記基板(2)に掛合させてなることを特徴とするシリンダーヘッド用メタルガスケット。

【請求項7】

前記段差調整板(3)の環状部(3a)の冷却水孔側の外側部分端面は、環状ビード(2b)のビード形状を形成する外縁(L2)よりも外側に位置し、かつ前記外側部分端面は、シリンダーヘッド冷却水孔及び、シリンダーブロック冷却水ジャケットまたは冷却水孔部分、並びに前記冷却水孔を囲繞する位置に形成された外周ビードの内縁より内側に位置する、請求項6に記載のシリンダーヘッド用メタルガスケット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【公開番号】特開2011−169452(P2011−169452A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−36530(P2010−36530)

【出願日】平成22年2月22日(2010.2.22)

【出願人】(000230423)日本リークレス工業株式会社 (13)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月22日(2010.2.22)

【出願人】(000230423)日本リークレス工業株式会社 (13)

【Fターム(参考)】

[ Back to top ]