シルカゲル及びその製造方法

【課題】低湿度下でも高湿度下でも吸湿率が高いシリカゲル及びその製造方法を提供すること。

【解決手段】全細孔容積が0.45〜1.0cm3/gであり、且つ、細孔直径2.5nm以下の領域に細孔分布のピーク(最大値)が存在することを特徴とするシリカゲル。珪酸アルカリ水溶液に鉱酸水溶液を加えて、pH10.5〜11.5でゾルを形成後、ゲル化させて、熟成前シリカヒドロゲルを得るゲル化工程と、該熟成前シリカヒドロゲルを、pH4〜7で一次熟成し、一次熟成シリカヒドロゲルを得る一次熟成工程と、該一次熟成シリカヒドロゲルを、pH0.5〜2で二次熟成し、二次熟成シリカヒドロゲルを得る二次熟成工程と、該二次熟成シリカヒドロゲルを乾燥し、シリカゲルを得る乾燥工程と、を有することを特徴とするシリカゲルの製造方法。

【解決手段】全細孔容積が0.45〜1.0cm3/gであり、且つ、細孔直径2.5nm以下の領域に細孔分布のピーク(最大値)が存在することを特徴とするシリカゲル。珪酸アルカリ水溶液に鉱酸水溶液を加えて、pH10.5〜11.5でゾルを形成後、ゲル化させて、熟成前シリカヒドロゲルを得るゲル化工程と、該熟成前シリカヒドロゲルを、pH4〜7で一次熟成し、一次熟成シリカヒドロゲルを得る一次熟成工程と、該一次熟成シリカヒドロゲルを、pH0.5〜2で二次熟成し、二次熟成シリカヒドロゲルを得る二次熟成工程と、該二次熟成シリカヒドロゲルを乾燥し、シリカゲルを得る乾燥工程と、を有することを特徴とするシリカゲルの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、低湿度下でも高湿度下でも優れた吸湿性能を有するシルカゲル及びその製造方法に関するものである。

【背景技術】

【0002】

従来のシリカゲルには、A形シリカゲルとB形シリカゲルがあるが、JIS Z0701(包装用シリカゲル乾燥剤)には、A形は「低湿度において湿気を吸着する力が強いもの」と、B形は「高湿度において多量の湿気を吸い、吸着容量が大きいもの」と規定され、A形の相対湿度20%、50%及び90%における吸湿率が、それぞれ、「8.0以上、20.0以上、30.0以上」と、B形の相対湿度20%、50%及び90%における吸湿率が、それぞれ、「3.0以上、10.0以上、50.0以上」と規定されている。

【0003】

つまり、A型シリカゲルは、相対湿度50%以下の低湿度下では、比較的吸湿率が高いものの、相対湿度が高くなるに従って吸湿率が頭打ちになる。一方、B型シリカゲルは、相対湿度90%を超えるような高湿度下では、非常に高い吸湿性を示すものの、相対湿度50%以下では、吸湿率が非常に小さい。

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記のように、A形シリカゲルは高湿度における吸湿率が小さく、また、B形シリカゲルは低湿度における吸湿率が小さいという問題がある。このため、A形シリカゲルやB形シリカゲルを除湿剤として使用するには、これらの除湿剤を湿度環境に応じて使い分ける必要がある。

【0005】

特開平9−71410号公報(特許文献1)には、従来のシリカゲルに比べ吸湿率が高いシリカゲル、特に高湿度下における吸湿率が高いシリカゲルとして、細孔構造測定において細孔容積が1.0〜1.3cm3/g、比表面積が700〜800m2/g、平均細孔直径が5〜7.5nmであるシリカゲルが開示されている。しかし、特許文献1記載の吸湿剤は、高湿度下では高い吸湿率を示すものの、相対湿度50%以下の低湿度下ではA形シリカゲルに比べ、吸湿率が低いものであった。

【0006】

【特許文献1】特開平9−71410号公報(特許請求の範囲)

【0007】

従って、本発明の目的は、低湿度下でも高湿度下でも吸湿率が高いシリカゲル及びその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

かかる実情において、本発明者らは鋭意検討を行った結果、(1)pH10.5〜11.5で珪酸アルカリからシリカゾルを形成させ、ゲル化し、次いで、得られたシリカヒドロゲルを、pH4〜7とpH0.5〜2の2段階で熟成を行うことにより、従来のA形シリカゲルには殆どなかった、5〜25nmの細孔直径の細孔を形成させることができること、(2)そのような細孔を有するシリカゲルは、細孔容積が0.45〜1.0cm3/gとA形シリカゲルより多いにもかかわらず、細孔直径2.5nm以下の領域に細孔分布のピーク(最大値)を有していること、(3)更には、細孔直径5〜25nmの合計細孔容積(V1)と細孔直径2〜25nmの合計細孔容積(V2)の比(V1)/(V2)が、0.25〜0.7であり、A形シリカゲルに比べ、細孔直径5〜25nmの細孔の合計細孔容積が非常に大きいこと。(4)そして、これらの物性を有するシリカゲルは、RH20%〜50%の低湿度下でもRH90%の高湿度下でも、高い吸湿率を示すこと等を見出し、本発明を完成するに至った。

【0009】

すなわち、本発明は、全細孔容積が0.45〜1.0cm3/gであり、且つ、細孔直径2.5nm以下の領域に細孔分布のピーク(最大値)が存在することを特徴とするシリカゲルを提供するものである。

【0010】

また、本発明は、珪酸アルカリ水溶液に鉱酸水溶液を加えて、pH10.5〜11.5でゾルを形成後、ゲル化させて、熟成前シリカヒドロゲルを得るゲル化工程と、

該熟成前シリカヒドロゲルを、pH4〜7で一次熟成し、一次熟成シリカヒドロゲルを得る一次熟成工程と、

該一次熟成シリカヒドロゲルを、pH0.5〜2で二次熟成し、二次熟成シリカヒドロゲルを得る二次熟成工程と、

該二次熟成シリカヒドロゲルを乾燥し、シリカゲルを得る乾燥工程と、

を有することを特徴とするシリカゲルの製造方法を提供するものである。

【発明の効果】

【0011】

本発明によれば、低湿度下でも高湿度下でも吸湿率が高いシリカゲル及びその製造方法を提供することができる。

【発明を実施するための最良の形態】

【0012】

本発明のシリカゲルは、全細孔容積が0.45〜1.0cm3/gであり、且つ、細孔直径2.5nm以下の領域に細孔分布のピーク(最大値)が存在するシリカゲルである。

【0013】

本発明のシリカゲルの全細孔容積は、0.45〜1.0cm3/g、好ましくは0.55〜0.75cm3/gである。全細孔容積が上記範囲にあり、且つ、細孔直径2.5nm以下の領域に細孔分布のピーク(最大値)が存在し、細孔直径5〜25nmの細孔を有することで、A形シリカゲルでありながら、高湿度下での吸湿率が高くなる。一方、全細孔容積が、上記範囲未満だと、高湿度下での吸湿率が低くなり、また、上記範囲を超えると、低湿度下での吸湿率が低くなる。なお、本発明において、全細孔容積は、日本ベル社製ベルソープMiniを使用し、150℃で3時間真空加熱脱気による前処理後、測定を行い、BET法により計算して求めた値である。

【0014】

本発明のシリカゲルは、細孔直径2.5nm以下の領域に細孔分布のピーク(最大値)が存在する。細孔直径2.5nm以下の領域に細孔分布のピーク(最大値)が存在することにより、低湿度下での吸湿率が高くなる。一方、細孔直径2.5nmを超える領域に細孔分布のピーク(最大値)が存在すると、低湿度下での吸湿率が低くなる。

【0015】

そして、本発明のシリカゲルの、細孔直径5〜25nmの合計細孔容積(V1)と細孔直径2〜25nmの合計細孔容積(V2)の比(V1)/(V2)が、0.25〜0.7であることが好ましく、0.25〜0.55であることが特に好ましい。(V1)/(V2)の値が、上記範囲にあることにより、低湿度下でも高湿度下でも吸湿率が高くなるという本発明の効果が高まる。一方、(V1)/(V2)の値が、上記範囲より小さいと、高湿度下での吸湿率が低くなり、また、上記範囲より大きいと、低湿度下での吸湿率が低くなる。

【0016】

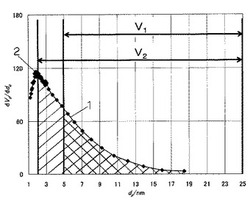

本発明において、細孔分布のピーク(最大値)及び(V1)/(V2)は、日本ベル社製ベルソープMiniを使用し、150℃で3時間真空加熱脱気による前処理後、測定を行い、公知のBJH法による細孔分布計算結果から求められる。これらについて、図1を参照して説明する。図1中、符号1で示す曲線は、本発明の一例のシリカゲルのBJH法による細孔分布計算結果得られた細孔分布曲線である。図1中、細孔分布曲線1は、2nm付近にピーク(最高値)(符号2)を有している。そして、そのピーク(最大値)2の位置は、2.5nm以下の領域にある。よって、図1に示す細孔分布曲線を有するシリカゲルでは、細孔直径2.5nm以下の領域に細孔分布のピーク(最大値)が存在する。また、図2中、符号3に示す細孔分布曲線のように、細孔分布曲線が1nm付近まで上昇し続けている場合、ピーク(最大値)が観察されないが、該細孔分布曲線3からは、2.5nm以下の範囲にピーク(最大値)があることは明らかなので、このよう場合も、細孔直径2.5nm以下に細孔分布のピーク(最大値)が存在すると言える。なお、BJH法による細孔分布計算では、精度よく測定できる下限は、細孔直径が2nmであるが、細孔直径が1〜2nmであっても、精度は下がるものの細孔の存在及び細孔容積を測定することはできる。

【0017】

また、細孔直径5〜25nmの合計細孔容積(V1)は、図1中、5〜25nmの範囲の細孔分布曲線とX軸に囲まれた部分(図1中、左上から右下に向かう斜線で示す部分)の面積であり、5〜25nmの細孔容積の積算値である。また、細孔直径2〜25nmの合計細孔容積(V2)は、図1中、2〜25nmの範囲の細孔分布曲線とX軸に囲まれた部分(図1中、右上から左下に向かう斜線で示す部分)の面積であり、2〜25nmの細孔容積の積算値である。

【0018】

該BJH法による細孔分布計算において、細孔の測定は、窒素吸着等温線測定方法であり、解析は細孔形状が円筒形であるという仮定に基づいている。なお、細孔直径1〜2nmの測定精度は、細孔直径2nm以上の測定精度に比べ下がるため、また、細孔直径25nmを超える細孔は無視できるほど少ないため、合計細孔容積の比の計算では、2〜25nmの範囲において行った。また、(V1)及び(V2)は細孔分布曲線から手計算又は自動計算により求めることができる。

【0019】

本発明のシリカゲルには、図1に示す細孔分布のように、細孔分布のピーク(最大値)が2.5nm以下の領域に存在し、且つ、細孔直径が5nm以上の大きな細孔も多く存在している。一方、従来のA形シリカゲルは、細孔分布のピーク(最大値)が2.5nm以下の領域に存在するものの、細孔直径が5nm以上の大きな細孔はほとんどない。また、従来のB形シリカゲルは、例えば細孔直径4.0〜8.0nmの領域において細孔分布のピーク(最大値)が存在する。

【0020】

本発明のシリカゲルの比表面積は580〜900m2/g、平均細孔直径は2.5〜5nmの範囲である。なお、本発明において、比表面積及び平均細孔直径は、日本ベル社製ベルソープMiniを使用し、150℃で3時間真空加熱脱気による前処理後、測定を行い、BET法により計算して求めたものである。

【0021】

本発明のシリカゲルは、遷移金属又は卑金属を含有するものであってもよい。本発明のシリカゲルが、遷移金属又は卑金属を含有することにより、吸脱着性能が高くなる。すなわち、本発明の好適なシリカゲルは、シリカゲルとしての酸化珪素に対して、遷移金属又は卑金属の酸化物が配合されている。該遷移金属又は該卑金属の酸化物の配合量としては、酸化珪素100質量部中、0.1〜10.0質量部である。該遷移金属及び該卑金属としては、鉄、チタン、アルミニウム、ジルコニウムが挙げられ、これらのうち、鉄が吸脱着性能に優れる点で好ましい。

【0022】

本発明のシリカゲルの製造方法は、珪酸アルカリ水溶液に鉱酸水溶液を加えて、pH10.5〜11.5でゾルを形成後、ゲル化させて、熟成前シリカヒドロゲルを得るゲル化工程と、

該熟成前シリカヒドロゲルを、pH4〜7で一次熟成し、一次熟成シリカヒドロゲルを得る一次熟成工程と、

該一次熟成シリカヒドロゲルを、pH0.5〜2で二次熟成し、二次熟成シリカヒドロゲルを得る二次熟成工程と、

該二次熟成シリカヒドロゲルを乾燥し、シリカゲルを得る乾燥工程と、

を有するシリカゲルの製造方法である。

【0023】

本発明のシリカゲルの製造方法に係る該ゲル化工程は、該珪酸アルカリ水溶液から該熟成前シリカヒドロゲルを得る工程である。

【0024】

該珪酸アルカリ水溶液は、珪酸ナトリウム、珪酸カリウム、珪酸リチウム等の珪酸アルカリの水溶液である。例えば、該珪酸アルカリ水溶液が珪酸ナトリウムの場合、のSiO2/Na2O(モル比)は、2〜3.3が好ましく、このような珪酸アルカリ水溶液としては、JIS 3号珪酸ナトリウム水溶液、1号珪酸ナトリウム水溶液が挙げられる。該珪酸アルカリ水溶液中のSiO2濃度は、5〜15質量%が好ましい。

【0025】

該鉱酸水溶液に係る鉱酸としては、例えば、硫酸、塩酸が挙げられる。なお、後述する、該一次熟成工程及び該二次熟成工程に係る鉱酸も同様である。

【0026】

そして、該ゲル化工程では、先ず、pH10.5〜11.5の範囲で、該珪酸アルカリ水溶液に該鉱酸水溶液を加え、pH10.5〜11.5のゾルを形成させる。該ゲル化工程で、該珪酸アルカリ水溶液に該鉱酸水溶液を加える際のpHが、10.5未満だと、該鉱酸水溶液添加時にゲル化してしまうため、不均一なゲルとなり、一方、pHが11.5を超えると、pHが珪酸アルカリのpHと同程度になるためシリカのゾルが殆ど形成されず、ゲル化に時間がかかり過ぎる。該珪酸アルカリ水溶液に該鉱酸水溶液を加える際の温度は、15〜35℃である。次いで、得られた該pH10.5〜11.5のゾルを、15〜35℃で放置して、好ましくは15〜35℃で20〜30分間放置してゲル化させて、該熟成前シリカヒドロゲルを得る。その後、得られた該熟成前シリカヒドロゲルを、5〜10mm程度の大きさに粉砕する。

【0027】

該一次熟成工程は、該熟成前シリカヒドロゲルを、pH4〜7で一次熟成して、該一次熟成シリカヒドロゲルを得る工程である。

【0028】

該一次熟成工程では、水に、該熟成前シリカヒドロゲルを加え、鉱酸で、pHを、4〜7に調節し、加熱して、一次熟成を行う。該一次熟成の際のpHが4未満だと、細孔直径が5nm以上の大きい細孔が少なくなるため、全細孔容積が少なり、そのため、高湿度下での吸湿率が低くなる。また、該一次熟成の際のpHが7を超えると、細孔直径が5nm以上の大きい細孔が多くなり過ぎるため、細孔直径が2〜5nmの小さい細孔が少なくなるので、低湿度下での吸湿率が低くなる。また、該一次熟成工程を行わずに、0.5〜2程度の低いpH領域でのみ熟成を行うと、細孔直径が5nm以上の大きい細孔がほとんど形成されないので、高湿度下での吸湿率が低くなる。該一次熟成工程で一次熟成する際、熟成温度は、30〜40℃であり、また、熟成時間は0.3〜1時間である。その後、得られた該一次熟成シリカヒドロゲルをろ過する。

【0029】

該二次熟成工程は、該一次熟成シリカヒドロゲルを、pH0.5〜2で二次熟成して、該二次熟成シリカヒドロゲルを得る工程である。

【0030】

該二次熟成工程では、水に、該一次熟成シリカヒドロゲルを加え、鉱酸を加えてpHを、0.5〜2に調節し、加熱して、二次熟成を行う。該二次熟成の際のpHが0.5未満だと、細孔直径が5nm以上の大きい細孔が少なくなるため、全細孔容積が少なくなり、そのため、高湿度下での吸湿率が低くなる。また、該二次熟成の際のpHが2を超えると、細孔直径2〜5nmの小さい細孔が形成され難くなり、細孔直径が小さい細孔が少なくなるので、低湿度下での吸湿率が低くなる。該二次熟成工程で二次熟成する際、熟成温度は、30〜40℃であり、また、熟成時間は1〜2時間である。その後、得られた該二次熟成シリカヒドロゲルを、水洗し、ろ過する。

【0031】

該乾燥工程は、該二次熟成シリカヒドロゲルを乾燥して、シリカゲルを得る工程である。

【0032】

該乾燥工程で、乾燥を行う際の乾燥温度は、100〜150℃、また、乾燥時間は3〜15時間である。

【0033】

本発明のシリカゲルの製造方法に係る該二次熟成工程では、水に、鉱酸を加えて、pHを調節するが、その際に、水に、該遷移金属塩又は卑金属塩も加えることにより、該二次熟成工程を、遷移金属塩又は卑金属塩の存在下で行うことができる。このことにより、シリカゲルとしての酸化珪素に対して、遷移金属又は卑金属の酸化物を配合(ドープ)させることができる。

【0034】

該遷移金属塩又は該卑金属塩に係る遷移金属又は卑金属としては、鉄、チタン、アルミニウム、ジルコニウムが挙げられ、これらのうち、鉄が吸脱着性能に優れる点で好ましい。また、該遷移金属塩又は該卑金属塩に係る塩としては、特に制限されず、塩化物塩、硫酸塩、硝酸塩、酢酸塩が挙げられる。該遷移金属塩又は該卑金属塩の添加量は、酸化物換算で、酸化珪素100質量部に対して、0.1〜10.0質量部である。

【0035】

本発明のシリカゲルの製造方法は、本発明のシリカゲルを製造するために、好適に用いられる。

【0036】

本発明のシリカゲル及び本発明のシリカゲルの製造方法により得られるシリカゲルは、JIS Z0701に基づく、25℃の吸湿率が、相対湿度20%において10〜13.2重量%、相対湿度50%において24.0〜29.0重量%、相対湿度90%において45.0〜67.5重量%である。つまり、本発明のシリカゲル及び本発明のシリカゲルの製造方法により得られるシリカゲルは、低湿度下での吸湿率が、従来のA形シリカゲルと同等又はそれ以上であり、且つ、高湿度下での吸湿率が、従来のB形シリカゲルと同程度又はそれ以上である。よって、本発明のシリカゲル及び本発明のシリカゲルの製造方法により得られるシリカゲルは、低湿度下でも高湿度下でも優れた吸湿性能を示す。そのため、本発明のシリカゲル及び本発明のシリカゲルの製造方法により得られるシリカゲルは、回転再生式除湿機用の除湿剤として、優れた性能を発揮する。

【0037】

次に、実施例を挙げて本発明を更に具体的に説明するが、これは単に例示であって、本発明を制限するものではない。

【実施例1】

【0038】

(シリカゲルの合成)

<ゲル化工程>

SiO2/Na2O(モル比)=3の珪酸ナトリウム(JIS 3号)水溶液(SiO2濃度10%)に、12%濃度の硫酸水溶液を、20℃で添加して、pH11のゾルを形成させた。次いで、該ゾルを、20℃で20分間放置し、ゲル化させ、熟成前シリカヒドロゲルを得た。次いで、得られた熟成前シリカヒドロゲルを、5〜10mm程度に粉砕した。

<一次熟成工程>

次いで、得られた熟成前シリカヒドロゲルを水に加え、2%濃度の硫酸水溶液を添加して、pHを5.5に調節し、35℃で30分間加熱し、熟成を行った。熟成後、ろ過して、一次熟成シリカヒドロゲルを得た。

<二次熟成工程>

次いで、得られた一次熟成シリカヒドロゲルを水に加え、硫酸と、硫酸鉄(酸化鉄換算で、酸化珪素100質量部に対して3質量部)とを水溶液にして添加して、pHを1.4に調節し、35℃で90分間加熱し、熟成した。熟成後、ろ過して、二次熟成シリカヒドロゲルを得た。

<乾燥工程>

次いで、得られた二次熟成シリカヒドロゲルを、110℃で15時間乾燥し、シリカゲルを得た。

【0039】

(シリカゲルの評価)

<物性測定>

日本ベル社製ベルソープMiniを使用し、150℃で3時間真空加熱脱気による前処理後、得られたシリカゲルの測定を行い、BET法による比表面積、全細孔容積、平均細孔径を計算した。その結果を、表1に示す。

<細孔分布>

日本ベル社製ベルソープMiniを使用し、150℃で3時間真空加熱脱気による前処理後、得られたシリカゲルの測定を行い、BJH法による細孔分布計算により、細孔分布曲線を求めた。その結果を図3に示す。また、得られた細孔分布曲線から、細孔直径5〜25nmの合計細孔容積(V1)、細孔直径2〜25nmの合計細孔容積(V2)を求めた。その結果を表1に示す。

<吸湿試験>

得られたシリカゲルの吸湿試験を、JIS Z0701に準拠して行った。その結果を表3に示す。

【0040】

(実施例2)

(シリカゲルの合成)

一次熟成工程で、pHを5.5に調節することに代えて、pHを4.8に調節すること以外は、実施例1と同様の方法で行い、シリカゲルを得た。

(シリカゲルの評価)

実施例1と同様の方法で行った。その結果を、表1、表3及び図4に示す。

【0041】

(実施例3)

(シリカゲルの合成)

一次熟成工程で、pHを5.5に調節することに代えて、pHを6.5に調節すること以外は、実施例1と同様の方法で行い、シリカゲルを得た。

(シリカゲルの評価)

実施例1と同様の方法で行った。その結果を、表1、表3及び図5に示す。

【0042】

(実施例4)

(シリカゲルの合成)

一次熟成工程で、pHを5.5に調節することに代えて、pHを4.9に調節すること、及び二次熟成工程で、硫酸鉄(酸化鉄換算で、酸化珪素100質量部に対して3質量部)に代えて、硫酸アルミニウム(酸化アルミニウム換算で、酸化珪素100質量部に対して2.2質量部)とする以外は、実施例1と同様の方法で行い、シリカゲルを得た。

(シリカゲルの評価)

実施例1と同様の方法で行った。その結果を、表1、表3及び図6に示す。

【0043】

(実施例5)

(シリカゲルの合成)

一次熟成工程で、pHを5.5に調節することに代えて、pHを4.9に調節すること、及び二次熟成工程で、硫酸鉄を添加しないこと以外は、実施例1と同様の方法で行い、シリカゲルを得た。

(シリカゲルの評価)

実施例1と同様の方法で行った。その結果を、表1、表3及び図7に示す。

【0044】

(比較例1)

(シリカゲルの合成)

一次熟成工程で、pHを5.5に調節することに代えて、pHを3.1に調節すること以外は、実施例1と同様の方法で行い、シリカゲルを得た。

(シリカゲルの評価)

実施例1と同様の方法で行った。その結果を、表2、表4及び図8に示す。

【0045】

(比較例2)

(シリカゲルの合成)

一次熟成工程で、pHを5.5に調節することに代えて、pHを9.7に調節すること以外は、実施例1と同様の方法で行い、シリカゲルを得た。

(シリカゲルの評価)

実施例1と同様の方法で行った。その結果を、表2、表4及び図8に示す。

【0046】

(比較例3)

(シリカゲルの合成)

<ゲル化工程>

SiO2/Na2O(モル比)=3の珪酸ナトリウム(JIS 3号)水溶液(SiO2濃度10%)に、12%濃度の硫酸水溶液を、20℃で添加して、pH11のゾルを形成させた。次いで、該ゾルを、20℃で20分間放置し、ゲル化させ、熟成前シリカヒドロゲルを得た。次いで、得られた熟成前シリカヒドロゲルを、5〜10mm程度に粉砕した。

<熟成工程>

次いで、得られた熟成前シリカヒドロゲルを水に加え、硫酸と、硫酸鉄(酸化鉄換算で、酸化珪素100質量部に対して3質量部)とを水溶液にして添加して、pHを1.4に調節し、35℃で90分間加熱し、熟成した。熟成後、ろ過して、熟成シリカヒドロゲルを得た。

<乾燥工程>

次いで、得られた熟成シリカヒドロゲルを、110℃で15時間乾燥し、シリカゲルを得た。

(シリカゲルの評価)

実施例1と同様の方法で行った。その結果を、表2、表4及び図8に示す。

【0047】

(比較例4〜6)

市販のA形シリカゲルを用意した。

比較例4:東海化学工業所社製A形シリカゲル

比較例5:旭硝子エスアイテック社製A形シリカゲル

比較例6:豊田化工社製A形シリカゲル

(シリカゲルの評価)

実施例1と同様の方法で行った。その結果を、表2、表4及び図9に示す。

【0048】

【表1】

【0049】

【表2】

【0050】

【表3】

【0051】

【表4】

【0052】

これらの結果から、実施例1〜5で得られたシリカゲルでは、細孔直径が2.5nm以下の領域に細孔分布のピーク(最大値)が存在していた。また、細孔直径が2〜5nmの小さな細孔と、細孔直径が5nm以上の大きな細孔の両方を含む細孔構造を有していた。実施例1で得られたシリカゲルは、低湿度下(RH50%以下)ではA形シリカゲルと同等の吸湿率であり、また、高湿度下(RH90%)ではB形シリカゲルと同等の吸湿率であった。

【0053】

一方、比較例1で得られたシリカゲルでは、測定領域では細孔分布のピーク(最大値)が観察されなかったが、得られた細孔分布曲線から、細孔直径が2.5nm以下の領域に細孔分布のピーク(最大値)が存在することは明らかである。また、細孔直径が2〜5nmの小さな細孔と、細孔直径が5nm以上の大きな細孔の両方を含む細孔構造を有していたものの、実施例1で得られたシリカゲルに比べ、細孔直径が5nm以上の大きな細孔が少なく、全細孔容積が小さく、高湿度下(RH90%)での吸湿率が低かった。

【0054】

比較例2で得られたシリカゲルでは、細孔直径が2.5nm以下の領域には細孔分布のピーク(最大値)は存在しなかった。また、細孔直径が2〜5nmの小さな細孔と、細孔直径が5nm以上の大きな細孔の両方を含む細孔構造を有していたものの、実施例1で得られたシリカゲルに比べ、細孔直径が5nm以上の大きな細孔が多過ぎ、全細孔容積も大き過ぎ、低湿度下(RH50%以下)での吸湿率が低かった。

【0055】

比較例3で得られたシリカゲル及び比較例4〜6のシリカゲルでは、測定領域では細孔分布のピーク(最大値)が観察されなかったが、得られた細孔分布曲線から、細孔直径が2.5nm以下の領域に細孔分布のピーク(最大値)が存在することは明らかである。また、細孔直径が5nm以上の大きな細孔は、ほとんどなく、実施例1で得られたシリカゲルに比べ、高湿度下(RH90%)での吸湿率が低かった。

【図面の簡単な説明】

【0056】

【図1】本発明のシリカゲルの細孔分布曲線の一例を示す図である。

【図2】他のシリカゲルの細孔分布曲線の一例を示す図である。

【図3】実施例1のシリカゲルの細孔分布曲線を示す図である。

【図4】実施例2のシリカゲルの細孔分布曲線を示す図である。

【図5】実施例3のシリカゲルの細孔分布曲線を示す図である。

【図6】実施例4のシリカゲルの細孔分布曲線を示す図である。

【図7】実施例5のシリカゲルの細孔分布曲線を示す図である。

【図8】比較例1〜3のシリカゲルの細孔分布曲線を示す図である。

【図9】比較例4〜6のシリカゲルの細孔分布曲線を示す図である。

【技術分野】

【0001】

本発明は、低湿度下でも高湿度下でも優れた吸湿性能を有するシルカゲル及びその製造方法に関するものである。

【背景技術】

【0002】

従来のシリカゲルには、A形シリカゲルとB形シリカゲルがあるが、JIS Z0701(包装用シリカゲル乾燥剤)には、A形は「低湿度において湿気を吸着する力が強いもの」と、B形は「高湿度において多量の湿気を吸い、吸着容量が大きいもの」と規定され、A形の相対湿度20%、50%及び90%における吸湿率が、それぞれ、「8.0以上、20.0以上、30.0以上」と、B形の相対湿度20%、50%及び90%における吸湿率が、それぞれ、「3.0以上、10.0以上、50.0以上」と規定されている。

【0003】

つまり、A型シリカゲルは、相対湿度50%以下の低湿度下では、比較的吸湿率が高いものの、相対湿度が高くなるに従って吸湿率が頭打ちになる。一方、B型シリカゲルは、相対湿度90%を超えるような高湿度下では、非常に高い吸湿性を示すものの、相対湿度50%以下では、吸湿率が非常に小さい。

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記のように、A形シリカゲルは高湿度における吸湿率が小さく、また、B形シリカゲルは低湿度における吸湿率が小さいという問題がある。このため、A形シリカゲルやB形シリカゲルを除湿剤として使用するには、これらの除湿剤を湿度環境に応じて使い分ける必要がある。

【0005】

特開平9−71410号公報(特許文献1)には、従来のシリカゲルに比べ吸湿率が高いシリカゲル、特に高湿度下における吸湿率が高いシリカゲルとして、細孔構造測定において細孔容積が1.0〜1.3cm3/g、比表面積が700〜800m2/g、平均細孔直径が5〜7.5nmであるシリカゲルが開示されている。しかし、特許文献1記載の吸湿剤は、高湿度下では高い吸湿率を示すものの、相対湿度50%以下の低湿度下ではA形シリカゲルに比べ、吸湿率が低いものであった。

【0006】

【特許文献1】特開平9−71410号公報(特許請求の範囲)

【0007】

従って、本発明の目的は、低湿度下でも高湿度下でも吸湿率が高いシリカゲル及びその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

かかる実情において、本発明者らは鋭意検討を行った結果、(1)pH10.5〜11.5で珪酸アルカリからシリカゾルを形成させ、ゲル化し、次いで、得られたシリカヒドロゲルを、pH4〜7とpH0.5〜2の2段階で熟成を行うことにより、従来のA形シリカゲルには殆どなかった、5〜25nmの細孔直径の細孔を形成させることができること、(2)そのような細孔を有するシリカゲルは、細孔容積が0.45〜1.0cm3/gとA形シリカゲルより多いにもかかわらず、細孔直径2.5nm以下の領域に細孔分布のピーク(最大値)を有していること、(3)更には、細孔直径5〜25nmの合計細孔容積(V1)と細孔直径2〜25nmの合計細孔容積(V2)の比(V1)/(V2)が、0.25〜0.7であり、A形シリカゲルに比べ、細孔直径5〜25nmの細孔の合計細孔容積が非常に大きいこと。(4)そして、これらの物性を有するシリカゲルは、RH20%〜50%の低湿度下でもRH90%の高湿度下でも、高い吸湿率を示すこと等を見出し、本発明を完成するに至った。

【0009】

すなわち、本発明は、全細孔容積が0.45〜1.0cm3/gであり、且つ、細孔直径2.5nm以下の領域に細孔分布のピーク(最大値)が存在することを特徴とするシリカゲルを提供するものである。

【0010】

また、本発明は、珪酸アルカリ水溶液に鉱酸水溶液を加えて、pH10.5〜11.5でゾルを形成後、ゲル化させて、熟成前シリカヒドロゲルを得るゲル化工程と、

該熟成前シリカヒドロゲルを、pH4〜7で一次熟成し、一次熟成シリカヒドロゲルを得る一次熟成工程と、

該一次熟成シリカヒドロゲルを、pH0.5〜2で二次熟成し、二次熟成シリカヒドロゲルを得る二次熟成工程と、

該二次熟成シリカヒドロゲルを乾燥し、シリカゲルを得る乾燥工程と、

を有することを特徴とするシリカゲルの製造方法を提供するものである。

【発明の効果】

【0011】

本発明によれば、低湿度下でも高湿度下でも吸湿率が高いシリカゲル及びその製造方法を提供することができる。

【発明を実施するための最良の形態】

【0012】

本発明のシリカゲルは、全細孔容積が0.45〜1.0cm3/gであり、且つ、細孔直径2.5nm以下の領域に細孔分布のピーク(最大値)が存在するシリカゲルである。

【0013】

本発明のシリカゲルの全細孔容積は、0.45〜1.0cm3/g、好ましくは0.55〜0.75cm3/gである。全細孔容積が上記範囲にあり、且つ、細孔直径2.5nm以下の領域に細孔分布のピーク(最大値)が存在し、細孔直径5〜25nmの細孔を有することで、A形シリカゲルでありながら、高湿度下での吸湿率が高くなる。一方、全細孔容積が、上記範囲未満だと、高湿度下での吸湿率が低くなり、また、上記範囲を超えると、低湿度下での吸湿率が低くなる。なお、本発明において、全細孔容積は、日本ベル社製ベルソープMiniを使用し、150℃で3時間真空加熱脱気による前処理後、測定を行い、BET法により計算して求めた値である。

【0014】

本発明のシリカゲルは、細孔直径2.5nm以下の領域に細孔分布のピーク(最大値)が存在する。細孔直径2.5nm以下の領域に細孔分布のピーク(最大値)が存在することにより、低湿度下での吸湿率が高くなる。一方、細孔直径2.5nmを超える領域に細孔分布のピーク(最大値)が存在すると、低湿度下での吸湿率が低くなる。

【0015】

そして、本発明のシリカゲルの、細孔直径5〜25nmの合計細孔容積(V1)と細孔直径2〜25nmの合計細孔容積(V2)の比(V1)/(V2)が、0.25〜0.7であることが好ましく、0.25〜0.55であることが特に好ましい。(V1)/(V2)の値が、上記範囲にあることにより、低湿度下でも高湿度下でも吸湿率が高くなるという本発明の効果が高まる。一方、(V1)/(V2)の値が、上記範囲より小さいと、高湿度下での吸湿率が低くなり、また、上記範囲より大きいと、低湿度下での吸湿率が低くなる。

【0016】

本発明において、細孔分布のピーク(最大値)及び(V1)/(V2)は、日本ベル社製ベルソープMiniを使用し、150℃で3時間真空加熱脱気による前処理後、測定を行い、公知のBJH法による細孔分布計算結果から求められる。これらについて、図1を参照して説明する。図1中、符号1で示す曲線は、本発明の一例のシリカゲルのBJH法による細孔分布計算結果得られた細孔分布曲線である。図1中、細孔分布曲線1は、2nm付近にピーク(最高値)(符号2)を有している。そして、そのピーク(最大値)2の位置は、2.5nm以下の領域にある。よって、図1に示す細孔分布曲線を有するシリカゲルでは、細孔直径2.5nm以下の領域に細孔分布のピーク(最大値)が存在する。また、図2中、符号3に示す細孔分布曲線のように、細孔分布曲線が1nm付近まで上昇し続けている場合、ピーク(最大値)が観察されないが、該細孔分布曲線3からは、2.5nm以下の範囲にピーク(最大値)があることは明らかなので、このよう場合も、細孔直径2.5nm以下に細孔分布のピーク(最大値)が存在すると言える。なお、BJH法による細孔分布計算では、精度よく測定できる下限は、細孔直径が2nmであるが、細孔直径が1〜2nmであっても、精度は下がるものの細孔の存在及び細孔容積を測定することはできる。

【0017】

また、細孔直径5〜25nmの合計細孔容積(V1)は、図1中、5〜25nmの範囲の細孔分布曲線とX軸に囲まれた部分(図1中、左上から右下に向かう斜線で示す部分)の面積であり、5〜25nmの細孔容積の積算値である。また、細孔直径2〜25nmの合計細孔容積(V2)は、図1中、2〜25nmの範囲の細孔分布曲線とX軸に囲まれた部分(図1中、右上から左下に向かう斜線で示す部分)の面積であり、2〜25nmの細孔容積の積算値である。

【0018】

該BJH法による細孔分布計算において、細孔の測定は、窒素吸着等温線測定方法であり、解析は細孔形状が円筒形であるという仮定に基づいている。なお、細孔直径1〜2nmの測定精度は、細孔直径2nm以上の測定精度に比べ下がるため、また、細孔直径25nmを超える細孔は無視できるほど少ないため、合計細孔容積の比の計算では、2〜25nmの範囲において行った。また、(V1)及び(V2)は細孔分布曲線から手計算又は自動計算により求めることができる。

【0019】

本発明のシリカゲルには、図1に示す細孔分布のように、細孔分布のピーク(最大値)が2.5nm以下の領域に存在し、且つ、細孔直径が5nm以上の大きな細孔も多く存在している。一方、従来のA形シリカゲルは、細孔分布のピーク(最大値)が2.5nm以下の領域に存在するものの、細孔直径が5nm以上の大きな細孔はほとんどない。また、従来のB形シリカゲルは、例えば細孔直径4.0〜8.0nmの領域において細孔分布のピーク(最大値)が存在する。

【0020】

本発明のシリカゲルの比表面積は580〜900m2/g、平均細孔直径は2.5〜5nmの範囲である。なお、本発明において、比表面積及び平均細孔直径は、日本ベル社製ベルソープMiniを使用し、150℃で3時間真空加熱脱気による前処理後、測定を行い、BET法により計算して求めたものである。

【0021】

本発明のシリカゲルは、遷移金属又は卑金属を含有するものであってもよい。本発明のシリカゲルが、遷移金属又は卑金属を含有することにより、吸脱着性能が高くなる。すなわち、本発明の好適なシリカゲルは、シリカゲルとしての酸化珪素に対して、遷移金属又は卑金属の酸化物が配合されている。該遷移金属又は該卑金属の酸化物の配合量としては、酸化珪素100質量部中、0.1〜10.0質量部である。該遷移金属及び該卑金属としては、鉄、チタン、アルミニウム、ジルコニウムが挙げられ、これらのうち、鉄が吸脱着性能に優れる点で好ましい。

【0022】

本発明のシリカゲルの製造方法は、珪酸アルカリ水溶液に鉱酸水溶液を加えて、pH10.5〜11.5でゾルを形成後、ゲル化させて、熟成前シリカヒドロゲルを得るゲル化工程と、

該熟成前シリカヒドロゲルを、pH4〜7で一次熟成し、一次熟成シリカヒドロゲルを得る一次熟成工程と、

該一次熟成シリカヒドロゲルを、pH0.5〜2で二次熟成し、二次熟成シリカヒドロゲルを得る二次熟成工程と、

該二次熟成シリカヒドロゲルを乾燥し、シリカゲルを得る乾燥工程と、

を有するシリカゲルの製造方法である。

【0023】

本発明のシリカゲルの製造方法に係る該ゲル化工程は、該珪酸アルカリ水溶液から該熟成前シリカヒドロゲルを得る工程である。

【0024】

該珪酸アルカリ水溶液は、珪酸ナトリウム、珪酸カリウム、珪酸リチウム等の珪酸アルカリの水溶液である。例えば、該珪酸アルカリ水溶液が珪酸ナトリウムの場合、のSiO2/Na2O(モル比)は、2〜3.3が好ましく、このような珪酸アルカリ水溶液としては、JIS 3号珪酸ナトリウム水溶液、1号珪酸ナトリウム水溶液が挙げられる。該珪酸アルカリ水溶液中のSiO2濃度は、5〜15質量%が好ましい。

【0025】

該鉱酸水溶液に係る鉱酸としては、例えば、硫酸、塩酸が挙げられる。なお、後述する、該一次熟成工程及び該二次熟成工程に係る鉱酸も同様である。

【0026】

そして、該ゲル化工程では、先ず、pH10.5〜11.5の範囲で、該珪酸アルカリ水溶液に該鉱酸水溶液を加え、pH10.5〜11.5のゾルを形成させる。該ゲル化工程で、該珪酸アルカリ水溶液に該鉱酸水溶液を加える際のpHが、10.5未満だと、該鉱酸水溶液添加時にゲル化してしまうため、不均一なゲルとなり、一方、pHが11.5を超えると、pHが珪酸アルカリのpHと同程度になるためシリカのゾルが殆ど形成されず、ゲル化に時間がかかり過ぎる。該珪酸アルカリ水溶液に該鉱酸水溶液を加える際の温度は、15〜35℃である。次いで、得られた該pH10.5〜11.5のゾルを、15〜35℃で放置して、好ましくは15〜35℃で20〜30分間放置してゲル化させて、該熟成前シリカヒドロゲルを得る。その後、得られた該熟成前シリカヒドロゲルを、5〜10mm程度の大きさに粉砕する。

【0027】

該一次熟成工程は、該熟成前シリカヒドロゲルを、pH4〜7で一次熟成して、該一次熟成シリカヒドロゲルを得る工程である。

【0028】

該一次熟成工程では、水に、該熟成前シリカヒドロゲルを加え、鉱酸で、pHを、4〜7に調節し、加熱して、一次熟成を行う。該一次熟成の際のpHが4未満だと、細孔直径が5nm以上の大きい細孔が少なくなるため、全細孔容積が少なり、そのため、高湿度下での吸湿率が低くなる。また、該一次熟成の際のpHが7を超えると、細孔直径が5nm以上の大きい細孔が多くなり過ぎるため、細孔直径が2〜5nmの小さい細孔が少なくなるので、低湿度下での吸湿率が低くなる。また、該一次熟成工程を行わずに、0.5〜2程度の低いpH領域でのみ熟成を行うと、細孔直径が5nm以上の大きい細孔がほとんど形成されないので、高湿度下での吸湿率が低くなる。該一次熟成工程で一次熟成する際、熟成温度は、30〜40℃であり、また、熟成時間は0.3〜1時間である。その後、得られた該一次熟成シリカヒドロゲルをろ過する。

【0029】

該二次熟成工程は、該一次熟成シリカヒドロゲルを、pH0.5〜2で二次熟成して、該二次熟成シリカヒドロゲルを得る工程である。

【0030】

該二次熟成工程では、水に、該一次熟成シリカヒドロゲルを加え、鉱酸を加えてpHを、0.5〜2に調節し、加熱して、二次熟成を行う。該二次熟成の際のpHが0.5未満だと、細孔直径が5nm以上の大きい細孔が少なくなるため、全細孔容積が少なくなり、そのため、高湿度下での吸湿率が低くなる。また、該二次熟成の際のpHが2を超えると、細孔直径2〜5nmの小さい細孔が形成され難くなり、細孔直径が小さい細孔が少なくなるので、低湿度下での吸湿率が低くなる。該二次熟成工程で二次熟成する際、熟成温度は、30〜40℃であり、また、熟成時間は1〜2時間である。その後、得られた該二次熟成シリカヒドロゲルを、水洗し、ろ過する。

【0031】

該乾燥工程は、該二次熟成シリカヒドロゲルを乾燥して、シリカゲルを得る工程である。

【0032】

該乾燥工程で、乾燥を行う際の乾燥温度は、100〜150℃、また、乾燥時間は3〜15時間である。

【0033】

本発明のシリカゲルの製造方法に係る該二次熟成工程では、水に、鉱酸を加えて、pHを調節するが、その際に、水に、該遷移金属塩又は卑金属塩も加えることにより、該二次熟成工程を、遷移金属塩又は卑金属塩の存在下で行うことができる。このことにより、シリカゲルとしての酸化珪素に対して、遷移金属又は卑金属の酸化物を配合(ドープ)させることができる。

【0034】

該遷移金属塩又は該卑金属塩に係る遷移金属又は卑金属としては、鉄、チタン、アルミニウム、ジルコニウムが挙げられ、これらのうち、鉄が吸脱着性能に優れる点で好ましい。また、該遷移金属塩又は該卑金属塩に係る塩としては、特に制限されず、塩化物塩、硫酸塩、硝酸塩、酢酸塩が挙げられる。該遷移金属塩又は該卑金属塩の添加量は、酸化物換算で、酸化珪素100質量部に対して、0.1〜10.0質量部である。

【0035】

本発明のシリカゲルの製造方法は、本発明のシリカゲルを製造するために、好適に用いられる。

【0036】

本発明のシリカゲル及び本発明のシリカゲルの製造方法により得られるシリカゲルは、JIS Z0701に基づく、25℃の吸湿率が、相対湿度20%において10〜13.2重量%、相対湿度50%において24.0〜29.0重量%、相対湿度90%において45.0〜67.5重量%である。つまり、本発明のシリカゲル及び本発明のシリカゲルの製造方法により得られるシリカゲルは、低湿度下での吸湿率が、従来のA形シリカゲルと同等又はそれ以上であり、且つ、高湿度下での吸湿率が、従来のB形シリカゲルと同程度又はそれ以上である。よって、本発明のシリカゲル及び本発明のシリカゲルの製造方法により得られるシリカゲルは、低湿度下でも高湿度下でも優れた吸湿性能を示す。そのため、本発明のシリカゲル及び本発明のシリカゲルの製造方法により得られるシリカゲルは、回転再生式除湿機用の除湿剤として、優れた性能を発揮する。

【0037】

次に、実施例を挙げて本発明を更に具体的に説明するが、これは単に例示であって、本発明を制限するものではない。

【実施例1】

【0038】

(シリカゲルの合成)

<ゲル化工程>

SiO2/Na2O(モル比)=3の珪酸ナトリウム(JIS 3号)水溶液(SiO2濃度10%)に、12%濃度の硫酸水溶液を、20℃で添加して、pH11のゾルを形成させた。次いで、該ゾルを、20℃で20分間放置し、ゲル化させ、熟成前シリカヒドロゲルを得た。次いで、得られた熟成前シリカヒドロゲルを、5〜10mm程度に粉砕した。

<一次熟成工程>

次いで、得られた熟成前シリカヒドロゲルを水に加え、2%濃度の硫酸水溶液を添加して、pHを5.5に調節し、35℃で30分間加熱し、熟成を行った。熟成後、ろ過して、一次熟成シリカヒドロゲルを得た。

<二次熟成工程>

次いで、得られた一次熟成シリカヒドロゲルを水に加え、硫酸と、硫酸鉄(酸化鉄換算で、酸化珪素100質量部に対して3質量部)とを水溶液にして添加して、pHを1.4に調節し、35℃で90分間加熱し、熟成した。熟成後、ろ過して、二次熟成シリカヒドロゲルを得た。

<乾燥工程>

次いで、得られた二次熟成シリカヒドロゲルを、110℃で15時間乾燥し、シリカゲルを得た。

【0039】

(シリカゲルの評価)

<物性測定>

日本ベル社製ベルソープMiniを使用し、150℃で3時間真空加熱脱気による前処理後、得られたシリカゲルの測定を行い、BET法による比表面積、全細孔容積、平均細孔径を計算した。その結果を、表1に示す。

<細孔分布>

日本ベル社製ベルソープMiniを使用し、150℃で3時間真空加熱脱気による前処理後、得られたシリカゲルの測定を行い、BJH法による細孔分布計算により、細孔分布曲線を求めた。その結果を図3に示す。また、得られた細孔分布曲線から、細孔直径5〜25nmの合計細孔容積(V1)、細孔直径2〜25nmの合計細孔容積(V2)を求めた。その結果を表1に示す。

<吸湿試験>

得られたシリカゲルの吸湿試験を、JIS Z0701に準拠して行った。その結果を表3に示す。

【0040】

(実施例2)

(シリカゲルの合成)

一次熟成工程で、pHを5.5に調節することに代えて、pHを4.8に調節すること以外は、実施例1と同様の方法で行い、シリカゲルを得た。

(シリカゲルの評価)

実施例1と同様の方法で行った。その結果を、表1、表3及び図4に示す。

【0041】

(実施例3)

(シリカゲルの合成)

一次熟成工程で、pHを5.5に調節することに代えて、pHを6.5に調節すること以外は、実施例1と同様の方法で行い、シリカゲルを得た。

(シリカゲルの評価)

実施例1と同様の方法で行った。その結果を、表1、表3及び図5に示す。

【0042】

(実施例4)

(シリカゲルの合成)

一次熟成工程で、pHを5.5に調節することに代えて、pHを4.9に調節すること、及び二次熟成工程で、硫酸鉄(酸化鉄換算で、酸化珪素100質量部に対して3質量部)に代えて、硫酸アルミニウム(酸化アルミニウム換算で、酸化珪素100質量部に対して2.2質量部)とする以外は、実施例1と同様の方法で行い、シリカゲルを得た。

(シリカゲルの評価)

実施例1と同様の方法で行った。その結果を、表1、表3及び図6に示す。

【0043】

(実施例5)

(シリカゲルの合成)

一次熟成工程で、pHを5.5に調節することに代えて、pHを4.9に調節すること、及び二次熟成工程で、硫酸鉄を添加しないこと以外は、実施例1と同様の方法で行い、シリカゲルを得た。

(シリカゲルの評価)

実施例1と同様の方法で行った。その結果を、表1、表3及び図7に示す。

【0044】

(比較例1)

(シリカゲルの合成)

一次熟成工程で、pHを5.5に調節することに代えて、pHを3.1に調節すること以外は、実施例1と同様の方法で行い、シリカゲルを得た。

(シリカゲルの評価)

実施例1と同様の方法で行った。その結果を、表2、表4及び図8に示す。

【0045】

(比較例2)

(シリカゲルの合成)

一次熟成工程で、pHを5.5に調節することに代えて、pHを9.7に調節すること以外は、実施例1と同様の方法で行い、シリカゲルを得た。

(シリカゲルの評価)

実施例1と同様の方法で行った。その結果を、表2、表4及び図8に示す。

【0046】

(比較例3)

(シリカゲルの合成)

<ゲル化工程>

SiO2/Na2O(モル比)=3の珪酸ナトリウム(JIS 3号)水溶液(SiO2濃度10%)に、12%濃度の硫酸水溶液を、20℃で添加して、pH11のゾルを形成させた。次いで、該ゾルを、20℃で20分間放置し、ゲル化させ、熟成前シリカヒドロゲルを得た。次いで、得られた熟成前シリカヒドロゲルを、5〜10mm程度に粉砕した。

<熟成工程>

次いで、得られた熟成前シリカヒドロゲルを水に加え、硫酸と、硫酸鉄(酸化鉄換算で、酸化珪素100質量部に対して3質量部)とを水溶液にして添加して、pHを1.4に調節し、35℃で90分間加熱し、熟成した。熟成後、ろ過して、熟成シリカヒドロゲルを得た。

<乾燥工程>

次いで、得られた熟成シリカヒドロゲルを、110℃で15時間乾燥し、シリカゲルを得た。

(シリカゲルの評価)

実施例1と同様の方法で行った。その結果を、表2、表4及び図8に示す。

【0047】

(比較例4〜6)

市販のA形シリカゲルを用意した。

比較例4:東海化学工業所社製A形シリカゲル

比較例5:旭硝子エスアイテック社製A形シリカゲル

比較例6:豊田化工社製A形シリカゲル

(シリカゲルの評価)

実施例1と同様の方法で行った。その結果を、表2、表4及び図9に示す。

【0048】

【表1】

【0049】

【表2】

【0050】

【表3】

【0051】

【表4】

【0052】

これらの結果から、実施例1〜5で得られたシリカゲルでは、細孔直径が2.5nm以下の領域に細孔分布のピーク(最大値)が存在していた。また、細孔直径が2〜5nmの小さな細孔と、細孔直径が5nm以上の大きな細孔の両方を含む細孔構造を有していた。実施例1で得られたシリカゲルは、低湿度下(RH50%以下)ではA形シリカゲルと同等の吸湿率であり、また、高湿度下(RH90%)ではB形シリカゲルと同等の吸湿率であった。

【0053】

一方、比較例1で得られたシリカゲルでは、測定領域では細孔分布のピーク(最大値)が観察されなかったが、得られた細孔分布曲線から、細孔直径が2.5nm以下の領域に細孔分布のピーク(最大値)が存在することは明らかである。また、細孔直径が2〜5nmの小さな細孔と、細孔直径が5nm以上の大きな細孔の両方を含む細孔構造を有していたものの、実施例1で得られたシリカゲルに比べ、細孔直径が5nm以上の大きな細孔が少なく、全細孔容積が小さく、高湿度下(RH90%)での吸湿率が低かった。

【0054】

比較例2で得られたシリカゲルでは、細孔直径が2.5nm以下の領域には細孔分布のピーク(最大値)は存在しなかった。また、細孔直径が2〜5nmの小さな細孔と、細孔直径が5nm以上の大きな細孔の両方を含む細孔構造を有していたものの、実施例1で得られたシリカゲルに比べ、細孔直径が5nm以上の大きな細孔が多過ぎ、全細孔容積も大き過ぎ、低湿度下(RH50%以下)での吸湿率が低かった。

【0055】

比較例3で得られたシリカゲル及び比較例4〜6のシリカゲルでは、測定領域では細孔分布のピーク(最大値)が観察されなかったが、得られた細孔分布曲線から、細孔直径が2.5nm以下の領域に細孔分布のピーク(最大値)が存在することは明らかである。また、細孔直径が5nm以上の大きな細孔は、ほとんどなく、実施例1で得られたシリカゲルに比べ、高湿度下(RH90%)での吸湿率が低かった。

【図面の簡単な説明】

【0056】

【図1】本発明のシリカゲルの細孔分布曲線の一例を示す図である。

【図2】他のシリカゲルの細孔分布曲線の一例を示す図である。

【図3】実施例1のシリカゲルの細孔分布曲線を示す図である。

【図4】実施例2のシリカゲルの細孔分布曲線を示す図である。

【図5】実施例3のシリカゲルの細孔分布曲線を示す図である。

【図6】実施例4のシリカゲルの細孔分布曲線を示す図である。

【図7】実施例5のシリカゲルの細孔分布曲線を示す図である。

【図8】比較例1〜3のシリカゲルの細孔分布曲線を示す図である。

【図9】比較例4〜6のシリカゲルの細孔分布曲線を示す図である。

【特許請求の範囲】

【請求項1】

全細孔容積が0.45〜1.0cm3/gであり、且つ、細孔直径2.5nm以下の領域に細孔分布のピーク(最大値)が存在することを特徴とするシリカゲル。

【請求項2】

細孔直径5〜25nmの合計細孔容積(V1)と細孔直径2〜25nmの合計細孔容積(V2)の比(V1)/(V2)が、0.25〜0.7であることを特徴とする請求項1記載のシリカゲル。

【請求項3】

遷移金属又は卑金属を含有することを特徴とする請求項1記載のシリカゲル。

【請求項4】

珪酸アルカリ水溶液に鉱酸水溶液を加えて、pH10.5〜11.5でゾルを形成後、ゲル化させて、熟成前シリカヒドロゲルを得るゲル化工程と、

該熟成前シリカヒドロゲルを、pH4〜7で一次熟成し、一次熟成シリカヒドロゲルを得る一次熟成工程と、

該一次熟成シリカヒドロゲルを、pH0.5〜2で二次熟成し、二次熟成シリカヒドロゲルを得る二次熟成工程と、

該二次熟成シリカヒドロゲルを乾燥し、シリカゲルを得る乾燥工程と、

を有することを特徴とするシリカゲルの製造方法。

【請求項5】

前記二次熟成工程を、遷移金属塩又は卑金属塩の存在下で行うことを特徴とする請求項4記載のシリカゲルの製造方法。

【請求項1】

全細孔容積が0.45〜1.0cm3/gであり、且つ、細孔直径2.5nm以下の領域に細孔分布のピーク(最大値)が存在することを特徴とするシリカゲル。

【請求項2】

細孔直径5〜25nmの合計細孔容積(V1)と細孔直径2〜25nmの合計細孔容積(V2)の比(V1)/(V2)が、0.25〜0.7であることを特徴とする請求項1記載のシリカゲル。

【請求項3】

遷移金属又は卑金属を含有することを特徴とする請求項1記載のシリカゲル。

【請求項4】

珪酸アルカリ水溶液に鉱酸水溶液を加えて、pH10.5〜11.5でゾルを形成後、ゲル化させて、熟成前シリカヒドロゲルを得るゲル化工程と、

該熟成前シリカヒドロゲルを、pH4〜7で一次熟成し、一次熟成シリカヒドロゲルを得る一次熟成工程と、

該一次熟成シリカヒドロゲルを、pH0.5〜2で二次熟成し、二次熟成シリカヒドロゲルを得る二次熟成工程と、

該二次熟成シリカヒドロゲルを乾燥し、シリカゲルを得る乾燥工程と、

を有することを特徴とするシリカゲルの製造方法。

【請求項5】

前記二次熟成工程を、遷移金属塩又は卑金属塩の存在下で行うことを特徴とする請求項4記載のシリカゲルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−1197(P2010−1197A)

【公開日】平成22年1月7日(2010.1.7)

【国際特許分類】

【出願番号】特願2008−162978(P2008−162978)

【出願日】平成20年6月23日(2008.6.23)

【出願人】(000110804)ニチアス株式会社 (432)

【Fターム(参考)】

【公開日】平成22年1月7日(2010.1.7)

【国際特許分類】

【出願日】平成20年6月23日(2008.6.23)

【出願人】(000110804)ニチアス株式会社 (432)

【Fターム(参考)】

[ Back to top ]