シンクロナイザーリングおよびその製造方法、その製造に用いられる溶射粉末

【課題】良好な動力伝達性を実現しつつ、摺動部および相手材の摩耗を軽減することができるシンクロナイザーリングおよびその製造方法、その製造方法に用いる溶射粉末を提供する。

【解決手段】基材12の摺動部の表面14に、金属アルミニウムまたはアルミニウムを主成分とする合金と、アルミナとからなり、アルミナ含有量が5〜25容量%である複合材料からなる被膜16を、高速フレーム溶射法またはプラズマ溶射法により形成する

【解決手段】基材12の摺動部の表面14に、金属アルミニウムまたはアルミニウムを主成分とする合金と、アルミナとからなり、アルミナ含有量が5〜25容量%である複合材料からなる被膜16を、高速フレーム溶射法またはプラズマ溶射法により形成する

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特に高トルクが要求される車両の変速機に適したシンクロナイザーリングおよびその製造方法、その製造に用いられる溶射粉末に関する。

【背景技術】

【0002】

自動車等のマニュアルトランスミッションに用いられるシンクロナイザーリングは、通常、高力黄銅などの耐摩耗性銅合金を用いて製造されているが、大型車両やスポーツカー等の高出力、高トルクが要求される用途の場合には、高負荷に耐えることができるように、摺動部の周辺に耐摩耗性の被膜を形成する手段が講じられている(例えば、特許文献1参照)。

【0003】

しかしながら、従来のシンクロナイザーリングでは、駆動伝達の効率を左右する動力軸との油(ギアオイル)中での摩擦係数が0.1前後であり、効率のよいスムーズな動力伝達性が得られないという問題がある。一方、この摩擦係数を高めるとシンクロナイザーリングの摺動面が削られやすくなったり、逆に、相手材である動力軸の摩耗が大きくなったりするという問題がある。

【特許文献1】特開平4−371560号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明はかかる事情に鑑みてなされたものであり、良好な動力伝達性を実現しつつ、摺動部および相手材の摩耗を軽減することができるシンクロナイザーリングを提供することを目的とする。また、本発明は、このシンクロナイザーリングの製造方法を提供することを目的とする。さらに、本発明は、このシンクロナイザーリングの製造に好適に用いられる溶射粉末を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明者らは、シンクロナイザーリングの摺動部に形成する耐摩耗性被膜の組成、物性等について鋭意検討した結果、油中における摺動面の耐摩耗性と相手材への低い攻撃性を保ちつつ、摩擦係数が大きく、良好な動力伝達を実現することができる材料、製造方法等を見いだし、以下に記す本発明を完成するに至った。

【0006】

本発明の第1の観点では、金属アルミニウムまたはアルミニウムを主成分とする合金と、アルミナとからなり、該アルミナの含有量が5〜25容量%である複合材料からなる被膜が、その摺動部の表面に設けられていることを特徴とするシンクロナイザーリングを提供する。

【0007】

このシンクロナイザーリングにおいては、被膜の表面粗さは3μm〜25μmであることが好ましい。また、被膜のビッカース硬度は60〜120Hvであることが好ましい。さらに、実際に変速機として組み込んだときの相手材となる鋳鉄とシンクロナイザーリングとの摩擦係数、つまり鋳鉄と被膜との間の油中での摩擦係数が、0.10〜0.25であることが好ましい。

【0008】

この被膜は溶射法により好適に形成することができる。そこで、本発明の第2の観点では、シンクロナイザーリングの製造に用いる溶射粉末、すなわち、金属アルミニウムまたはアルミニウムを主成分とする合金と、アルミナとが、機械的に混合されてなり、前記アルミナの含有量が50〜80容量%であることを特徴とする溶射粉末を提供する。

【0009】

また、本発明の第3の観点では、金属アルミニウムまたはアルミニウムを主成分とする合金と、アルミナとが、造粒法、造粒焼結法またはアトマイズ法により混合されてなり、前記アルミナの含有量が5〜40容量%であることを特徴とする溶射粉末を提供する。

【0010】

このような溶射粉末におけるアルミナの平均粒径は3μm〜20μmであることが好ましい。

【0011】

本発明の第4の観点では、上記溶射粉末を用いたシンクロナイザーリングの製造方法、すなわち、その摺動部の表面に、上記溶射粉末を高速フレーム溶射またはプラズマ溶射することにより、アルミナの含有量が5〜25容量%である溶射膜を形成することを特徴とするシンクロナイザーリングの製造方法を提供する。

【発明の効果】

【0012】

本発明によれば、シンクロナイザーリングの摺動部に形成された被膜と相手材(動力軸)との間の摩擦係数を大きくすることができるので、変速機の動力伝達効率を高めることができ、また、スムーズでレスポンス性に優れた動力伝達を実現することができる。しかも、被膜および相手材の摩耗を抑制することができるので、耐久性、信頼性に優れる。さらに、このような変速機の性能向上は車両の燃費向上にもつながるものである。そのため、環境保全にも寄与する。

【発明を実施するための最良の形態】

【0013】

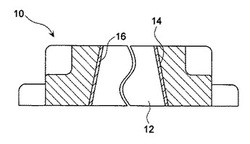

図1にシンクロナイザーリングの概略断面図を示す。シンクロナイザーリング10は、高力黄銅等からなるリング状の基材12の内周面(摺動部の表面)14に、金属アルミニウム(Al)またはAlを主成分とする合金と、アルミナ(Al2O3)とからなる複合材料の被膜16が設けられた構造を有する。したがって、基材12に図示しない動力軸を挿通させると、基材12の内周面14ではなく、被膜16の表面が動力軸に対する摺動面となる。

【0014】

Alを主成分とする合金とは、一般的にAl含有率が50容量%以上のものを指すが、好ましくは70容量%以上のものが用いられ、より好ましくは80容量%以上のものが用いられる。その具体例としては、Al−Mn(マンガン),Al−Si(シリコン),Al−Mg(マグネシウム),Al−Mg−Si等が挙げられる。

【0015】

被膜16におけるAl2O3含有量は、適度な摩擦係数を得るために、5〜25容量%とする。Al2O3含有量が5%未満では、摩擦係数が従来と大差はなく、そのため目的の特性を得ることができない。また、Al2O3含有量が25%を超えると、高い摩擦係数が得られるが、動力軸(一般的に、鋳鉄)を摩耗させてしまうという問題がある。

【0016】

被膜16と動力軸(図示せず)との間には、これらの焼き付きを防止するために潤滑油が適度に満たされる。その状態で被膜16と動力軸との間の摩擦を制御するために、被膜16の表面粗さはRaで3μm〜20μmとすることが好ましい。被膜16の表面粗さを3μm未満とすると、潤滑油の供給が少ない場合に焼き付くおそれがある。一方、被膜16の表面粗さを20μm超とすると、摩擦係数が高くなり、動力軸への損傷を起こすおそれがある。

【0017】

シンクロナイザーリング10の摺動面(つまり被膜16の表面)と、一般的に動力軸の素材として用いられている鋳鉄との油中での摩擦係数は、変速機の性能を左右する重要な因子である。そのため、被膜16としては、被膜16と鋳鉄との間の油中での摩擦係数を0.10〜0.25とすることができる素材が適している。この摩擦係数が0.10未満では動力の伝達効率が低下する。一方、この摩擦係数が0.25超の場合には鋳鉄に摩耗が見受けられるようになり、耐久性が低下する。

【0018】

被膜16の硬度は、低すぎると被膜16そのものの耐摩耗性が低下し、逆に高すぎると動力軸を摩耗させてしまうために、ビッカース硬度で60〜120Hvであることが好ましい。これにより、動力軸の摩耗を抑制しつつ、被膜16そのものの耐摩耗性も良好に保持することができる。

【0019】

基材12の内周面14に被膜16を形成する方法としては、安定性・密着性を考慮すると、溶射法が好適である。Al合金が低融点金属である場合には、HVOF,HVAFなどの高速フレーム溶射法が適しているが、金属種によってはプラズマ溶射等を使用することもできる。溶射ガンとしてはフレームの短いものが好適に用いられる。フレームを長くすると溶射効率は向上するが、溶融した金属粉末によってスピッティングと呼ばれる溶射ガン内部への溶射材料の付着,閉塞が生じ、溶射継続が不可能になるおそれがある。なお、被膜16の形成方法は、溶射法に限られることなく、既存の各種の方法で実施することができる。

【0020】

被膜16を溶射法により形成する際に使用される溶射粉末の製造方法としては、機械的混合法,造粒法,造粒−焼結法,アトマイズ法を挙げることができる。

【0021】

溶射粉末に含まれるAlまたはAlを主成分とする合金は、フレーム中で溶解し、これにより、形成される溶射膜の表面に適度な摩擦係数を付与し、また、動力軸への損傷を抑制する。溶射に用いるAl粉末またはAlを主成分とする合金粉末は、通常、アトマイズ法や粉砕法などにより製造される。このような溶射粉末の平均粒径は、特に制限されるものではないが、10μm〜150μmのものを用いると、上述した特性を有する被膜16の形成が容易である。

【0022】

溶射粉末に含まれるAl2O3は、形成される溶射膜の表面に適度な摩擦係数を付与し、また、溶射膜そのもの耐摩耗性を高める。溶射に用いるAl2O3粉末は、通常、水酸化アルミニウム(Al(OH)3)またはAl化合物の仮焼、焼結によって製造され、または溶融により得られたAl2O3を粉砕して製造される。

【0023】

溶射粉末におけるAl2O3含有量は、溶射粉末が機械的混合法により製造されるものである場合には溶射粉末全量の50〜80容量%とし、溶射粉末が造粒法または造粒−焼結法またはアトマイズ法により製造されるものである場合には溶射粉末全量の5〜40容量%とする。このように溶射粉末の製造方法によって溶射粉末中のAl2O3含有量が異なるのは、溶射粉末の組成および製造方法によって溶射効率が異なっているためであり、形成される溶射膜中のAl2O3含有量を5〜25容量%にするためのものである。

【0024】

機械的混合により製造された溶射粉末におけるAl2O3粉末の平均粒径は、適度な摩擦係数と高い耐摩耗性を発揮させるために、3μm〜20μmとすることが好ましい。Al2O3粉末の平均粒径が3μm未満の場合には、得られる溶射膜の摩擦係数が小さくなるために変速機としての性能を向上させる効果が小さい。一方、Al2O3粉末の平均粒径が20μm超の場合には、大きな粒子が動力軸を損傷させるおそれがある。

【0025】

また溶射粉末として、アトマイズ法等により複合化された粉末を用いる場合には、その平均粒径は、10μm〜150μmであることが好ましい。その理由は上記機械的混合法による溶射粉末を用いる場合と同様である。

【実施例】

【0026】

次に本発明の実施例について説明する。表1に各種の溶射粉末の組成、平均粒径、製造方法を示す。これらの溶射粉末を用い、表1に併記した溶射方法により、黄銅からなる基材の内周面に厚さ100μmの溶射膜を形成した。表2に溶射条件を詳しく記す。

【0027】

こうして形成された溶射膜の組成、表面粗さ、ビッカース硬度を測定した結果を表1に併記する(実施例および比較例1,2,4)。また、Al2O3粉末に代えて炭化珪素(SiC)粉末を用いて溶射膜を形成した試料を作製し、これを比較例3とした。さらに、比較例5,6として、Al2O3粉末とAl粉末を表1に示す組成となるように混合して焼結し、直径2.5cm厚さ2cmの円板を作製した。

【0028】

なお、各種粉末の粒子径はレーザー散乱・回折式粒度測定機(堀場製作所製、LA−300)を用いて測定した。Al2O3含有量は溶射膜の表面をコロイダルシリカ(粒径:6nm)で鏡面研磨した後、光学顕微鏡で研磨面を観察し、画像解析法により求めた。ビッカース硬度は、作製した試料を切断して断面試料を作製し、ビッカース硬度計にて測定した。表面粗さは、触針式表面粗さ計を用いて測定し、平均表面粗度Raで評価した。

【0029】

摩擦摩耗試験機(EFM−III−1010)を用いて、上述の通りに作製した各種試料と鋳鉄材とをギアオイル中で摺り合わせる、摩耗摩擦試験を行った。この試験では、最初に、押し圧を100N/cm2、周速を0.5m/sec、回転半径:6.5mmとして、周速を0.5m/secから2.5m/secまで0.5m/sec間隔で30secごとに変化させた。次に、周速を0.5m/secに戻し、押し圧を50N/cm2増加させて、再び先と同様に、周速を変化させた。なお、回転半径に変化はない。このような所定の押し圧で周速を変化させる駆動を、50N/cm2毎に押し圧が300N/cm2となるまで行った(押し圧が300N/cm2の場合にも行う)。

【0030】

この試験中に、摩擦係数を測定し、試験後に各試料と鋳鉄材の摩耗量を計測した。摩擦係数μは、μ=FR/Wr(但し、R:摩擦力検出ロードセルと試料の中心間距離、F:ロードセルの検出力、r:試料の平均半径、W:加圧力)により求めた。また摩耗量はマイクロメーターを用いて測定した。

【0031】

得られた評価結果および試験結果を表3に示す。実施例の全ての試料で0.1〜0.25の範囲の摩擦係数が得られ、溶射膜および鋳鉄材のそれぞれの摩耗量も少なく抑えられることが確認された。これに対し、比較例1では、Al2O3粉末の含有量が少ないために、溶射膜そのものの摩耗量が多くなってしまう結果となった。逆に、比較例2ではAl2O3粉末の含有量が多いために、ビッカース硬度および摩擦係数が大きくなっており、そのために鋳鉄材の摩耗量が多くなっている。比較例3では、SiCを含むために、ビッカース硬度が大きく、かつ、摩擦係数も大きくなっており、これにより鋳鉄材の摩耗量が多くなっている。比較例5はAl2O3含有量が少ないためにそれ自体の摩耗量が多くなっている。逆に比較例6ではAl2O3粉末の含有量が多いために、ビッカース硬度および摩擦係数が大きくなっており、そのために鋳鉄材の摩耗量が多くなっている。さらに、鋳鉄材の摩耗量が多い試料(比較例2〜4,6)では、鋳鉄材の摩耗による油汚れが認められた。

【表1】

【表2】

【表3】

【産業上の利用可能性】

【0032】

本発明は、変速機に用いるシンクロナイザーリングへの利用は勿論であるが、これに限定されることなく、例えば、クラッチ板等へも適用することができる。

【図面の簡単な説明】

【0033】

【図1】シンクロナイザーリングの概略断面図。

【符号の説明】

【0034】

10…シンクロナイザーリング、12…基材、14…内周面、16…被膜。

【技術分野】

【0001】

本発明は、特に高トルクが要求される車両の変速機に適したシンクロナイザーリングおよびその製造方法、その製造に用いられる溶射粉末に関する。

【背景技術】

【0002】

自動車等のマニュアルトランスミッションに用いられるシンクロナイザーリングは、通常、高力黄銅などの耐摩耗性銅合金を用いて製造されているが、大型車両やスポーツカー等の高出力、高トルクが要求される用途の場合には、高負荷に耐えることができるように、摺動部の周辺に耐摩耗性の被膜を形成する手段が講じられている(例えば、特許文献1参照)。

【0003】

しかしながら、従来のシンクロナイザーリングでは、駆動伝達の効率を左右する動力軸との油(ギアオイル)中での摩擦係数が0.1前後であり、効率のよいスムーズな動力伝達性が得られないという問題がある。一方、この摩擦係数を高めるとシンクロナイザーリングの摺動面が削られやすくなったり、逆に、相手材である動力軸の摩耗が大きくなったりするという問題がある。

【特許文献1】特開平4−371560号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明はかかる事情に鑑みてなされたものであり、良好な動力伝達性を実現しつつ、摺動部および相手材の摩耗を軽減することができるシンクロナイザーリングを提供することを目的とする。また、本発明は、このシンクロナイザーリングの製造方法を提供することを目的とする。さらに、本発明は、このシンクロナイザーリングの製造に好適に用いられる溶射粉末を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明者らは、シンクロナイザーリングの摺動部に形成する耐摩耗性被膜の組成、物性等について鋭意検討した結果、油中における摺動面の耐摩耗性と相手材への低い攻撃性を保ちつつ、摩擦係数が大きく、良好な動力伝達を実現することができる材料、製造方法等を見いだし、以下に記す本発明を完成するに至った。

【0006】

本発明の第1の観点では、金属アルミニウムまたはアルミニウムを主成分とする合金と、アルミナとからなり、該アルミナの含有量が5〜25容量%である複合材料からなる被膜が、その摺動部の表面に設けられていることを特徴とするシンクロナイザーリングを提供する。

【0007】

このシンクロナイザーリングにおいては、被膜の表面粗さは3μm〜25μmであることが好ましい。また、被膜のビッカース硬度は60〜120Hvであることが好ましい。さらに、実際に変速機として組み込んだときの相手材となる鋳鉄とシンクロナイザーリングとの摩擦係数、つまり鋳鉄と被膜との間の油中での摩擦係数が、0.10〜0.25であることが好ましい。

【0008】

この被膜は溶射法により好適に形成することができる。そこで、本発明の第2の観点では、シンクロナイザーリングの製造に用いる溶射粉末、すなわち、金属アルミニウムまたはアルミニウムを主成分とする合金と、アルミナとが、機械的に混合されてなり、前記アルミナの含有量が50〜80容量%であることを特徴とする溶射粉末を提供する。

【0009】

また、本発明の第3の観点では、金属アルミニウムまたはアルミニウムを主成分とする合金と、アルミナとが、造粒法、造粒焼結法またはアトマイズ法により混合されてなり、前記アルミナの含有量が5〜40容量%であることを特徴とする溶射粉末を提供する。

【0010】

このような溶射粉末におけるアルミナの平均粒径は3μm〜20μmであることが好ましい。

【0011】

本発明の第4の観点では、上記溶射粉末を用いたシンクロナイザーリングの製造方法、すなわち、その摺動部の表面に、上記溶射粉末を高速フレーム溶射またはプラズマ溶射することにより、アルミナの含有量が5〜25容量%である溶射膜を形成することを特徴とするシンクロナイザーリングの製造方法を提供する。

【発明の効果】

【0012】

本発明によれば、シンクロナイザーリングの摺動部に形成された被膜と相手材(動力軸)との間の摩擦係数を大きくすることができるので、変速機の動力伝達効率を高めることができ、また、スムーズでレスポンス性に優れた動力伝達を実現することができる。しかも、被膜および相手材の摩耗を抑制することができるので、耐久性、信頼性に優れる。さらに、このような変速機の性能向上は車両の燃費向上にもつながるものである。そのため、環境保全にも寄与する。

【発明を実施するための最良の形態】

【0013】

図1にシンクロナイザーリングの概略断面図を示す。シンクロナイザーリング10は、高力黄銅等からなるリング状の基材12の内周面(摺動部の表面)14に、金属アルミニウム(Al)またはAlを主成分とする合金と、アルミナ(Al2O3)とからなる複合材料の被膜16が設けられた構造を有する。したがって、基材12に図示しない動力軸を挿通させると、基材12の内周面14ではなく、被膜16の表面が動力軸に対する摺動面となる。

【0014】

Alを主成分とする合金とは、一般的にAl含有率が50容量%以上のものを指すが、好ましくは70容量%以上のものが用いられ、より好ましくは80容量%以上のものが用いられる。その具体例としては、Al−Mn(マンガン),Al−Si(シリコン),Al−Mg(マグネシウム),Al−Mg−Si等が挙げられる。

【0015】

被膜16におけるAl2O3含有量は、適度な摩擦係数を得るために、5〜25容量%とする。Al2O3含有量が5%未満では、摩擦係数が従来と大差はなく、そのため目的の特性を得ることができない。また、Al2O3含有量が25%を超えると、高い摩擦係数が得られるが、動力軸(一般的に、鋳鉄)を摩耗させてしまうという問題がある。

【0016】

被膜16と動力軸(図示せず)との間には、これらの焼き付きを防止するために潤滑油が適度に満たされる。その状態で被膜16と動力軸との間の摩擦を制御するために、被膜16の表面粗さはRaで3μm〜20μmとすることが好ましい。被膜16の表面粗さを3μm未満とすると、潤滑油の供給が少ない場合に焼き付くおそれがある。一方、被膜16の表面粗さを20μm超とすると、摩擦係数が高くなり、動力軸への損傷を起こすおそれがある。

【0017】

シンクロナイザーリング10の摺動面(つまり被膜16の表面)と、一般的に動力軸の素材として用いられている鋳鉄との油中での摩擦係数は、変速機の性能を左右する重要な因子である。そのため、被膜16としては、被膜16と鋳鉄との間の油中での摩擦係数を0.10〜0.25とすることができる素材が適している。この摩擦係数が0.10未満では動力の伝達効率が低下する。一方、この摩擦係数が0.25超の場合には鋳鉄に摩耗が見受けられるようになり、耐久性が低下する。

【0018】

被膜16の硬度は、低すぎると被膜16そのものの耐摩耗性が低下し、逆に高すぎると動力軸を摩耗させてしまうために、ビッカース硬度で60〜120Hvであることが好ましい。これにより、動力軸の摩耗を抑制しつつ、被膜16そのものの耐摩耗性も良好に保持することができる。

【0019】

基材12の内周面14に被膜16を形成する方法としては、安定性・密着性を考慮すると、溶射法が好適である。Al合金が低融点金属である場合には、HVOF,HVAFなどの高速フレーム溶射法が適しているが、金属種によってはプラズマ溶射等を使用することもできる。溶射ガンとしてはフレームの短いものが好適に用いられる。フレームを長くすると溶射効率は向上するが、溶融した金属粉末によってスピッティングと呼ばれる溶射ガン内部への溶射材料の付着,閉塞が生じ、溶射継続が不可能になるおそれがある。なお、被膜16の形成方法は、溶射法に限られることなく、既存の各種の方法で実施することができる。

【0020】

被膜16を溶射法により形成する際に使用される溶射粉末の製造方法としては、機械的混合法,造粒法,造粒−焼結法,アトマイズ法を挙げることができる。

【0021】

溶射粉末に含まれるAlまたはAlを主成分とする合金は、フレーム中で溶解し、これにより、形成される溶射膜の表面に適度な摩擦係数を付与し、また、動力軸への損傷を抑制する。溶射に用いるAl粉末またはAlを主成分とする合金粉末は、通常、アトマイズ法や粉砕法などにより製造される。このような溶射粉末の平均粒径は、特に制限されるものではないが、10μm〜150μmのものを用いると、上述した特性を有する被膜16の形成が容易である。

【0022】

溶射粉末に含まれるAl2O3は、形成される溶射膜の表面に適度な摩擦係数を付与し、また、溶射膜そのもの耐摩耗性を高める。溶射に用いるAl2O3粉末は、通常、水酸化アルミニウム(Al(OH)3)またはAl化合物の仮焼、焼結によって製造され、または溶融により得られたAl2O3を粉砕して製造される。

【0023】

溶射粉末におけるAl2O3含有量は、溶射粉末が機械的混合法により製造されるものである場合には溶射粉末全量の50〜80容量%とし、溶射粉末が造粒法または造粒−焼結法またはアトマイズ法により製造されるものである場合には溶射粉末全量の5〜40容量%とする。このように溶射粉末の製造方法によって溶射粉末中のAl2O3含有量が異なるのは、溶射粉末の組成および製造方法によって溶射効率が異なっているためであり、形成される溶射膜中のAl2O3含有量を5〜25容量%にするためのものである。

【0024】

機械的混合により製造された溶射粉末におけるAl2O3粉末の平均粒径は、適度な摩擦係数と高い耐摩耗性を発揮させるために、3μm〜20μmとすることが好ましい。Al2O3粉末の平均粒径が3μm未満の場合には、得られる溶射膜の摩擦係数が小さくなるために変速機としての性能を向上させる効果が小さい。一方、Al2O3粉末の平均粒径が20μm超の場合には、大きな粒子が動力軸を損傷させるおそれがある。

【0025】

また溶射粉末として、アトマイズ法等により複合化された粉末を用いる場合には、その平均粒径は、10μm〜150μmであることが好ましい。その理由は上記機械的混合法による溶射粉末を用いる場合と同様である。

【実施例】

【0026】

次に本発明の実施例について説明する。表1に各種の溶射粉末の組成、平均粒径、製造方法を示す。これらの溶射粉末を用い、表1に併記した溶射方法により、黄銅からなる基材の内周面に厚さ100μmの溶射膜を形成した。表2に溶射条件を詳しく記す。

【0027】

こうして形成された溶射膜の組成、表面粗さ、ビッカース硬度を測定した結果を表1に併記する(実施例および比較例1,2,4)。また、Al2O3粉末に代えて炭化珪素(SiC)粉末を用いて溶射膜を形成した試料を作製し、これを比較例3とした。さらに、比較例5,6として、Al2O3粉末とAl粉末を表1に示す組成となるように混合して焼結し、直径2.5cm厚さ2cmの円板を作製した。

【0028】

なお、各種粉末の粒子径はレーザー散乱・回折式粒度測定機(堀場製作所製、LA−300)を用いて測定した。Al2O3含有量は溶射膜の表面をコロイダルシリカ(粒径:6nm)で鏡面研磨した後、光学顕微鏡で研磨面を観察し、画像解析法により求めた。ビッカース硬度は、作製した試料を切断して断面試料を作製し、ビッカース硬度計にて測定した。表面粗さは、触針式表面粗さ計を用いて測定し、平均表面粗度Raで評価した。

【0029】

摩擦摩耗試験機(EFM−III−1010)を用いて、上述の通りに作製した各種試料と鋳鉄材とをギアオイル中で摺り合わせる、摩耗摩擦試験を行った。この試験では、最初に、押し圧を100N/cm2、周速を0.5m/sec、回転半径:6.5mmとして、周速を0.5m/secから2.5m/secまで0.5m/sec間隔で30secごとに変化させた。次に、周速を0.5m/secに戻し、押し圧を50N/cm2増加させて、再び先と同様に、周速を変化させた。なお、回転半径に変化はない。このような所定の押し圧で周速を変化させる駆動を、50N/cm2毎に押し圧が300N/cm2となるまで行った(押し圧が300N/cm2の場合にも行う)。

【0030】

この試験中に、摩擦係数を測定し、試験後に各試料と鋳鉄材の摩耗量を計測した。摩擦係数μは、μ=FR/Wr(但し、R:摩擦力検出ロードセルと試料の中心間距離、F:ロードセルの検出力、r:試料の平均半径、W:加圧力)により求めた。また摩耗量はマイクロメーターを用いて測定した。

【0031】

得られた評価結果および試験結果を表3に示す。実施例の全ての試料で0.1〜0.25の範囲の摩擦係数が得られ、溶射膜および鋳鉄材のそれぞれの摩耗量も少なく抑えられることが確認された。これに対し、比較例1では、Al2O3粉末の含有量が少ないために、溶射膜そのものの摩耗量が多くなってしまう結果となった。逆に、比較例2ではAl2O3粉末の含有量が多いために、ビッカース硬度および摩擦係数が大きくなっており、そのために鋳鉄材の摩耗量が多くなっている。比較例3では、SiCを含むために、ビッカース硬度が大きく、かつ、摩擦係数も大きくなっており、これにより鋳鉄材の摩耗量が多くなっている。比較例5はAl2O3含有量が少ないためにそれ自体の摩耗量が多くなっている。逆に比較例6ではAl2O3粉末の含有量が多いために、ビッカース硬度および摩擦係数が大きくなっており、そのために鋳鉄材の摩耗量が多くなっている。さらに、鋳鉄材の摩耗量が多い試料(比較例2〜4,6)では、鋳鉄材の摩耗による油汚れが認められた。

【表1】

【表2】

【表3】

【産業上の利用可能性】

【0032】

本発明は、変速機に用いるシンクロナイザーリングへの利用は勿論であるが、これに限定されることなく、例えば、クラッチ板等へも適用することができる。

【図面の簡単な説明】

【0033】

【図1】シンクロナイザーリングの概略断面図。

【符号の説明】

【0034】

10…シンクロナイザーリング、12…基材、14…内周面、16…被膜。

【特許請求の範囲】

【請求項1】

金属アルミニウムまたはアルミニウムを主成分とする合金と、アルミナとが、機械的に混合されてなり、前記アルミナの含有量が50〜80容量%であることを特徴とする溶射粉末。

【請求項2】

金属アルミニウムまたはアルミニウムを主成分とする合金と、アルミナとが、造粒法または造粒焼結法またはアトマイズ法により混合されてなり、前記アルミナの含有量が5〜40容量%であることを特徴とする溶射粉末。

【請求項3】

前記アルミナの平均粒径が3μm〜20μmであることを特徴とする請求項1または請求項2に記載の溶射粉末。

【請求項4】

金属アルミニウムまたはアルミニウムを主成分とする合金と、アルミナとからなり、該アルミナの含有量が5〜25容量%である複合材料からなる被膜が、その摺動部の表面に設けられていることを特徴とするシンクロナイザーリング。

【請求項5】

前記被膜の表面粗さが3μm〜25μmであることを特徴とする請求項4に記載のシンクロナイザーリング。

【請求項6】

前記被膜のビッカース硬度が60〜120Hvであることを特徴とする請求項4または請求項5に記載のシンクロナイザーリング。

【請求項7】

鋳鉄と前記被膜との間の油中での摩擦係数が0.10〜0.25であることを特徴とする請求項4から請求項6のいずれか1項に記載のシンクロナイザーリング。

【請求項8】

その摺動部の表面に、請求項1から請求項3のいずれか1項に記載の溶射粉末を高速フレーム溶射またはプラズマ溶射することにより、該アルミナの含有量が5〜25容量%である複合材料からなる溶射膜を形成することを特徴とするシンクロナイザーリングの製造方法。

【請求項1】

金属アルミニウムまたはアルミニウムを主成分とする合金と、アルミナとが、機械的に混合されてなり、前記アルミナの含有量が50〜80容量%であることを特徴とする溶射粉末。

【請求項2】

金属アルミニウムまたはアルミニウムを主成分とする合金と、アルミナとが、造粒法または造粒焼結法またはアトマイズ法により混合されてなり、前記アルミナの含有量が5〜40容量%であることを特徴とする溶射粉末。

【請求項3】

前記アルミナの平均粒径が3μm〜20μmであることを特徴とする請求項1または請求項2に記載の溶射粉末。

【請求項4】

金属アルミニウムまたはアルミニウムを主成分とする合金と、アルミナとからなり、該アルミナの含有量が5〜25容量%である複合材料からなる被膜が、その摺動部の表面に設けられていることを特徴とするシンクロナイザーリング。

【請求項5】

前記被膜の表面粗さが3μm〜25μmであることを特徴とする請求項4に記載のシンクロナイザーリング。

【請求項6】

前記被膜のビッカース硬度が60〜120Hvであることを特徴とする請求項4または請求項5に記載のシンクロナイザーリング。

【請求項7】

鋳鉄と前記被膜との間の油中での摩擦係数が0.10〜0.25であることを特徴とする請求項4から請求項6のいずれか1項に記載のシンクロナイザーリング。

【請求項8】

その摺動部の表面に、請求項1から請求項3のいずれか1項に記載の溶射粉末を高速フレーム溶射またはプラズマ溶射することにより、該アルミナの含有量が5〜25容量%である複合材料からなる溶射膜を形成することを特徴とするシンクロナイザーリングの製造方法。

【図1】

【公開番号】特開2007−182618(P2007−182618A)

【公開日】平成19年7月19日(2007.7.19)

【国際特許分類】

【出願番号】特願2006−2770(P2006−2770)

【出願日】平成18年1月10日(2006.1.10)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(000244176)明智セラミックス株式会社 (40)

【出願人】(000236702)株式会社フジミインコーポレーテッド (126)

【Fターム(参考)】

【公開日】平成19年7月19日(2007.7.19)

【国際特許分類】

【出願日】平成18年1月10日(2006.1.10)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(000244176)明智セラミックス株式会社 (40)

【出願人】(000236702)株式会社フジミインコーポレーテッド (126)

【Fターム(参考)】

[ Back to top ]