シースケーブル接続構造

【課題】特にシースケーブルと延長ケーブルを接続する金属スリーブ内の絶縁構造につき、充填圧を高めたり充填後の外形絞り等を多量に行うことなく絶縁材の充填時に容易に隙間が埋まり、また、金属スリーブ等が熱で膨張、収縮したり、使用時の衝撃等があってもクラックや隙間が発生せず、スパークの発生や湿気等の侵入も防ぐことができるシースケーブル接続構造を提供せんとする。

【解決手段】シース型ヒータ1の発熱部10の発熱線14と非発熱部11の非発熱線15同士を電気的に接続した接続部6を形成し、金属シース12の端部外周側から対面する金属シース13の端部外周側まで前記接続部6を覆うように軸方向に延びる連結用の中継スリーブ3を設け、その中継スリーブ3内の隙間に、球状の無機絶縁粉末粒子よりなる絶縁材5を充填した。

【解決手段】シース型ヒータ1の発熱部10の発熱線14と非発熱部11の非発熱線15同士を電気的に接続した接続部6を形成し、金属シース12の端部外周側から対面する金属シース13の端部外周側まで前記接続部6を覆うように軸方向に延びる連結用の中継スリーブ3を設け、その中継スリーブ3内の隙間に、球状の無機絶縁粉末粒子よりなる絶縁材5を充填した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属シース内に導線を収納し且つその隙間に絶縁材を充填して構成されるシースケーブルの端部に、同じく導線を内装した延長ケーブルを接続してなるシースケーブル接続構造に関する。

【背景技術】

【0002】

高温下での高い電気絶縁性能が求められるシース型ヒータや熱電対の金属シース内に充填する絶縁充填材としては、絶縁抵抗の高い電融マグネシアの塊を破砕した破砕粒が使用されている。これらシース型ヒータや熱電対に延長ケーブルを接続する構造としては、シースケーブルの端部外周側から対面する延長ケーブルの端部外周側まで前記接続部を覆うように軸方向に延びる連結用の金属スリーブを設け、金属スリーブ内の隙間に同じく上記したマグネシアの破砕粒が充填される(例えば、特許文献1〜3参照。)。この破砕粒は、粒子のまま金属シースや金属スリーブ内に充填される場合以外に、あらかじめ多数のマグネシアの破砕粒を焼き固めて筒状に成形した成形体を作製してこれを金属シースや金属スリーブ内に装着する方法も採用されている。

【0003】

マグネシアの破砕粒は、粒子が多様な形をしており、充填すると粒子と粒子が刺さりあって多少の振動や衝撃を加えても緩むことがなく全体として固形物のような振る舞いをする。粒子同士が組み合わずに隙間がある状態でも刺さりあって粒子同士が固着してしまい、充填時に隙間が埋まらないことがある。このような隙間は絶縁性の低下を招き、品質のばらつきの原因にもなる。この隙間を無くすために充填圧や充填後の外形絞り等を多量に行うと、製造コストの上昇とともに破砕粒による内部導線へのダメージの虞もある。特に、このような固形物として振舞う絶縁材を絞りにより中心方向に加圧しても加圧した径方向にのみ圧縮され、軸方向には加圧力が作用せず、隙間が思うように無くならない。

【0004】

また、互いの形が組み合えば金属スリーブ内に隙間少なく詰まることも可能だが、互いに一体的に固着して固形物のような振る舞いをするため、通電によって膨張、収縮、或いは使用時の衝撃等があると、固形化した破砕粒よりなる絶縁層にクラックが発生し、場合によってはこのクラックの表面を経由してスパークする場合があった。近年、特にシース型ヒータは小径かつ高電圧の傾向にあり、曲げ等によりクラックが入りやすく、しかもこのようなクラックが発生するとスパークしやすい状況にあり、問題の解決が切に求められている。また、金属スリーブ内面の金属部分と絶縁材との間に隙間が生じることで、湿気等の侵入による品質の劣化等の虞もあった。高温になるシース型ヒータでは金属スリーブ等が熱による膨張、収縮が大きくなり、このような隙間(絶縁材の充填の緩み)が発生しやすくなり、スパークも起こりやすくなる。

【0005】

図4は、従来の接続構造を示し、符合3は金属スリーブ、4、41はマグネシアの破砕粒よりなる絶縁材、10はシース型ヒータの発熱部、12は金属シース、14は発熱線、6は発熱線と非発熱線の接続部である。図中(a)は、従来の接続構造において、中継スリーブ3内に充填する絶縁材41が固形物のような振る舞いをしてクラックC1が発生し、発熱線14と中継スリーブ3間にスパークが生じる状態を示している。また、図中(b)は、同じく従来の接続構造において、発熱部10の金属シース内の絶縁材4と中継スリーブ3内に充填する絶縁材41との境界部にクラックC2が発生し、発熱線14の金属シース12間にスパークが生じる状態を示している。

【0006】

これに対し、あらかじめ多数のマグネシアの破砕粒を焼き固めて筒状に成形した成形体を作製してこれを金属シースや金属スリーブ内に装着する方法によれば、充填時の粒子同士の隙間の発生や隙間があくことを極力無くすることが可能である。しかしながら、このような成形体を装着する方法によっても、図4(b)に示したように、中継スリーブ3内のシースケーブルの端部12aには、このような成形体同士の接合面または成形体と充填した粒子との境界面が存在することとなる。このような境界面では、上記のような通電による膨張、収縮や使用時の衝撃があると容易に隙間(クラックC2)が発生してしまい、スパークの原因となる。また、熱による膨張、収縮に起因する隙間は同様に生じてしまう。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−238436号公報

【特許文献2】特開平7−239277号公報

【特許文献3】特開平11−166868号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで、本発明が前述の状況に鑑み、解決しようとするところは、特にシースケーブルと延長ケーブルを接続する金属スリーブ内の絶縁構造につき、充填圧を高めたり充填後の外形絞り等を多量に行うことなく絶縁材の充填時に容易に隙間が埋まり、また、金属スリーブ等が熱で膨張、収縮したり、使用時の衝撃等があってもクラックや隙間が発生せず、スパークの発生や湿気等の侵入も防ぐことができるシースケーブル接続構造を提供する点にある。

【課題を解決するための手段】

【0009】

本発明は、前述の課題解決のために、金属シース内に導線を収納し且つその隙間に絶縁材を充填して構成されるシースケーブルの端部に、同じく導線を内装した延長ケーブルを接続してなるシースケーブル接続構造であって、前記シースケーブル及び前記延長ケーブルの導線同士を電気的に接続した接続部を形成し、前記シースケーブルの端部外周側から対面する前記延長ケーブルの端部外周側まで前記接続部を覆うように軸方向に延びる連結用の金属スリーブを設けるとともに、該金属スリーブ内の隙間に、球状の無機絶縁粉末粒子よりなる絶縁材を充填してなることを特徴とするシースケーブル接続構造を提供する(請求項1)。

【0010】

ここで、前記シースケーブルが、金属シース内に導線よりなる発熱線を収納し且つその隙間に耐熱性絶縁材を充填して構成されるシース型ヒータ、又は金属シース内に導線よりなる熱電対素線を収納し且つその隙間に耐熱性絶縁材を充填して構成されるシース型熱電対であり、前記金属スリーブ内に充填される絶縁材が、球状且つ耐熱性の無機絶縁粉末粒子よりなる構造が好ましい(請求項2)。

【0011】

また、前記シースケーブルが、金属シース内に導線よりなる発熱線を収納し且つその隙間に耐熱性絶縁材を充填して構成されるシース型ヒータであり、前記無機絶縁粉末粒子が、球状のアルミナ粉末粒子又は球状のマグネシア粉末粒子であるものが好ましい(請求項3)。

【発明の効果】

【0012】

以上にしてなる本願発明に係るシースケーブルの接続構造は、球状の無機絶縁粉末粒子よりなる絶縁材を金属スリーブ内に充填したので、粒子と粒子が充填時に互いに固着することなく流動性を維持し、隙間なく密に充填することができる。また、粒子径を小さくしても流動性を維持して同様に密に充填できるので、より空隙率の低い絶縁層を形成して絶縁性を向上できる。

【0013】

また、粒子と粒子が互いに固着することなく流動性を維持するので、小さい充填圧でも隙間なく密に充填でき、充填後の外形絞り等を多量に行う必要もない。即ち、例えば絞りにより中心方向に加圧すると全方向に力が作用し、効率よく全体の隙間を無くすように加圧できる。従って、製造コストを抑え、粉末粒子による内部導線へのダメージの虞もない。

【0014】

また、粒子と粒子が充填状態でも流動性を維持しているので、接続完了後に金属スリーブ等が膨張、収縮したり、使用時の衝撃等があってもクラックが発生せず、金属スリーブ内面の金属部分と絶縁材との間にも隙間が生じず、絶縁物表面を走るスパークの発生や湿気の侵入を防止できる。

【図面の簡単な説明】

【0015】

【図1】代表的実施形態に係るシースケーブル接続構造Sを示す概略図。

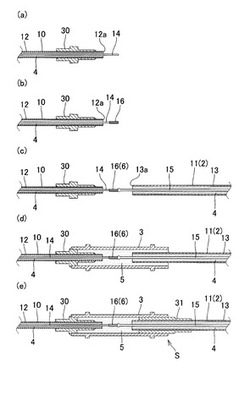

【図2】同じくシースケーブル接続の手順を示す説明図。

【図3】シースケーブルの接続構造の要部を示す断面図。

【図4】従来のシースケーブルの接続構造の要部を示す断面図。

【発明を実施するための形態】

【0016】

次に、本発明の実施形態を添付図面に基づき詳細に説明する。

【0017】

図1は、代表的実施形態に係るシースケーブル接続構造Sを示す概略図である。尚、以下の実施形態では、シースケーブルとしてシース型ヒータ1を適用した例を説明するが、本発明はこれに何ら限定されず、金属シース内に導線よりなる熱電対素線を収納し且つその隙間に耐熱性絶縁材を充填して構成されるシース型熱電対の接続構造にも好適であり、その他のシースケーブルの接続構造にも適用できる。

【0018】

本実施形態のシースケーブル接続構造Sは、図1に示すように、シースケーブルよりなるシース型ヒータ1の発熱部10の端部10aに、延長ケーブル2として同じくシースケーブルよりなるシース型ヒータ1の非発熱部11を金属製の中継スリーブ3を介して接続したものであり、発熱部10は、図2に示すように金属シース12内に発熱線14を収納して耐熱性絶縁材4を隙間に充填したシースケーブルであり、非発熱部11は、金属シース13内に非発熱線15を収納して耐熱性絶縁材4を隙間に充填したシースケーブルである。

【0019】

本例のシース型ヒータ1は金属シース12(13)の略中央部に発熱線14(非発熱線15)が一本のみ収納した単線タイプであり、ループ状に両端部に電圧をかけるものであるが、のみ存在する単芯型のものを示しているが、本発明はこのような単芯型のものに限らず、2本設けた二芯型や3本以上設けたものにも適用できる。発熱線14および非発熱線15は、従来と同様のものを用いることができ、例えば発熱線14としてニクロム、非発熱線15としてニッケルや銅からなるものを使用できる。

【0020】

また、金属シース12、13も、従来と同様、例えばステンレスからなるものを使用できる。耐熱性絶縁材4も、従来からのMgO、BN等からなる耐熱性絶縁粉末粒子が使用でき、これら粉末粒子を端部から充填したものや、これら粉末粒子を圧縮成形した筒状の成形体として予め構成し、これを発熱線14と金属シース12の間や非発熱線15と金属シース13の間に装着して充填することもできる。本例では細径のマイクロヒータの例を示しているが、シーズヒータやカートリッジヒータ、その他の公知のシース型ヒータを広く適用でき、発熱線の素材はヒータの種類に応じて種々の公知素材を用いることができる。

【0021】

そして、発熱部10と非発熱部11の接続構造Sは、発熱部10の発熱線14と非発熱部11の非発熱線15同士を電気的に接続した接続部6を形成し、金属シース12の端部外周側から対面する金属シース13の端部外周側まで前記接続部6を覆うように軸方向に延びる連結用の中継スリーブ3を設け、その中継スリーブ3内の隙間に、球状の無機絶縁粉末粒子よりなる絶縁材5を充填した構造とされている。

【0022】

絶縁材5は、球状の耐熱性無機絶縁粉末粒子であり、具体的には球状のアルミナ粉末粒子や、球状のマグネシア粉末粒子が好適であり、耐熱温度によっては、球状シリカやガラスビーズなども採用可能である。その他の絶縁粒子も可能であり、特に耐熱性が求められないシースケーブルの場合にはその選択できる幅も広がる。

【0023】

非発熱部11の他端側の基端部11bは、金属製の端末スリーブ7を介して通常の樹脂被覆導線8に接続され、真空チャンバー9の外部に引き出されている。端末スリーブ7内の接続構造は従来からと同様の構造が採用でき、非発熱部11の非発熱線15と樹脂被覆導線8内のリード線を接続後、内部にマグネシアの破砕粒が充填されている。ここにも、上記中継スリーブ3内の接続と同様、球状の無機絶縁粉末粒子よりなる絶縁材を充填した本発明の接続構造を採用しても勿論よい。

【0024】

図2(a)〜(e)は、発熱部10と非発熱部11を中継スリーブ3を用いて接続する手順を示している。本例では、まず発熱部10側の金属シース12の端部外周面に、中継スリーブ3の一端を封止する封止部材30を外装し(図中(a))、金属シース12の端部12aより延出させた発熱線14の端部に筒状の接続部材16をカシメ等で接続する(図中(b))。

【0025】

次に、他方の非発熱部11の金属シース13の端部13aより延出させた非発熱線15の端部に同じく接続部材16を接続して接続部6を形成する(図中(c))。そして、当該接続部6を囲うように非発熱部11側から中継スリーブ3を装着し、前記封止部材30により発熱部10側の端部を封止して支持させる。

【0026】

次に、接続部6を有する中継スリーブ3内部の隙間に、非発熱部11側の開口部から球状の無機絶縁粉末粒子よりなる絶縁材5を充填し(図中(d))、当該開口部を封止する封止部材31を非発熱部11側の金属シース13の端部外周面に外装して封止する(図中(e))。この封止の際、内部に充填した絶縁材5が加圧され、より密な状態に充填される。そして、必要に応じてさらに中継スリーブ3に対して外形絞り等を行い、更に絶縁材5の隙間をなくす。

【0027】

本例では中継スリーブ3の発熱部10側を先に封止して絶縁材5を充填した後、非発熱部11側を封止しているが、先に非発熱部11側を封止して絶縁材5を充填した後に発熱部10側を封止するように構成してもよい。また、封止部材30や31を省略し、中継スリーブ3の端部を直接金属スリーブ12や13の外周面に固定してもよい。また、その他の封止方法を用いることも勿論できる。

【0028】

図3は、中継スリーブ3内部の絶縁材5の状態を示す説明断面図である。図に示すように、中継スリーブ3内部の隙間には球状の無機絶縁粉末粒子よりなる絶縁材5が充填されているが、絶縁材5の粒子同士は、球状同士であるために互いに固着一体化して固形物のような振る舞いをするのではなく、互いに流動性を維持している。このため、中継スリーブ3や金属シース12等が熱で膨張、収縮したり、使用による曲げや衝撃等が生じても、隙間が発生しようとはするがすぐに粒子が流動して隙間を塞ぐように作用する。したがって、発熱線14と中継スリーブ3間は勿論のこと、従来のマグネシアの破砕粒の絶縁材4との境界部も隙間を塞ぐように流動し、発熱線14と金属シース12間もスパークの発生が防止される。

【0029】

以上、本発明の実施形態について説明したが、本発明はこうした実施例に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲において種々なる形態で実施し得ることは勿論である。

【実施例】

【0030】

マイクロヒータのφ4.8mmの発熱部とφ6.4mmの非発熱部を、φ15mm、長さ50mmの金属製中継スリーブで接続し、実施例として、内部に目開き(最大粒径)75μmの球状アルミナを充填し、比較例として、内部に目開き(最大粒径)190μmのマグネシア破砕粉を充填し、耐電圧試験を行なった。結果、表1のように実施例が比較的、高電圧に耐え、スパークしにくいことが分かる。

【0031】

【表1】

【符号の説明】

【0032】

1 シース型ヒータ

2 延長ケーブル

3 中継スリーブ

4 絶縁材

5 絶縁材

6 接続部

7 端末スリーブ

8 樹脂被覆導線

9 真空チャンバー

10 発熱部

10a 端部

11 非発熱部

11b 基端部

12 金属シース

12a 端部

13 金属シース

13a 端部

14 発熱線

15 非発熱線

16 接続部材

30,31 封止部材

41 絶縁材

C1,C2 クラック

S 接続構造

【技術分野】

【0001】

本発明は、金属シース内に導線を収納し且つその隙間に絶縁材を充填して構成されるシースケーブルの端部に、同じく導線を内装した延長ケーブルを接続してなるシースケーブル接続構造に関する。

【背景技術】

【0002】

高温下での高い電気絶縁性能が求められるシース型ヒータや熱電対の金属シース内に充填する絶縁充填材としては、絶縁抵抗の高い電融マグネシアの塊を破砕した破砕粒が使用されている。これらシース型ヒータや熱電対に延長ケーブルを接続する構造としては、シースケーブルの端部外周側から対面する延長ケーブルの端部外周側まで前記接続部を覆うように軸方向に延びる連結用の金属スリーブを設け、金属スリーブ内の隙間に同じく上記したマグネシアの破砕粒が充填される(例えば、特許文献1〜3参照。)。この破砕粒は、粒子のまま金属シースや金属スリーブ内に充填される場合以外に、あらかじめ多数のマグネシアの破砕粒を焼き固めて筒状に成形した成形体を作製してこれを金属シースや金属スリーブ内に装着する方法も採用されている。

【0003】

マグネシアの破砕粒は、粒子が多様な形をしており、充填すると粒子と粒子が刺さりあって多少の振動や衝撃を加えても緩むことがなく全体として固形物のような振る舞いをする。粒子同士が組み合わずに隙間がある状態でも刺さりあって粒子同士が固着してしまい、充填時に隙間が埋まらないことがある。このような隙間は絶縁性の低下を招き、品質のばらつきの原因にもなる。この隙間を無くすために充填圧や充填後の外形絞り等を多量に行うと、製造コストの上昇とともに破砕粒による内部導線へのダメージの虞もある。特に、このような固形物として振舞う絶縁材を絞りにより中心方向に加圧しても加圧した径方向にのみ圧縮され、軸方向には加圧力が作用せず、隙間が思うように無くならない。

【0004】

また、互いの形が組み合えば金属スリーブ内に隙間少なく詰まることも可能だが、互いに一体的に固着して固形物のような振る舞いをするため、通電によって膨張、収縮、或いは使用時の衝撃等があると、固形化した破砕粒よりなる絶縁層にクラックが発生し、場合によってはこのクラックの表面を経由してスパークする場合があった。近年、特にシース型ヒータは小径かつ高電圧の傾向にあり、曲げ等によりクラックが入りやすく、しかもこのようなクラックが発生するとスパークしやすい状況にあり、問題の解決が切に求められている。また、金属スリーブ内面の金属部分と絶縁材との間に隙間が生じることで、湿気等の侵入による品質の劣化等の虞もあった。高温になるシース型ヒータでは金属スリーブ等が熱による膨張、収縮が大きくなり、このような隙間(絶縁材の充填の緩み)が発生しやすくなり、スパークも起こりやすくなる。

【0005】

図4は、従来の接続構造を示し、符合3は金属スリーブ、4、41はマグネシアの破砕粒よりなる絶縁材、10はシース型ヒータの発熱部、12は金属シース、14は発熱線、6は発熱線と非発熱線の接続部である。図中(a)は、従来の接続構造において、中継スリーブ3内に充填する絶縁材41が固形物のような振る舞いをしてクラックC1が発生し、発熱線14と中継スリーブ3間にスパークが生じる状態を示している。また、図中(b)は、同じく従来の接続構造において、発熱部10の金属シース内の絶縁材4と中継スリーブ3内に充填する絶縁材41との境界部にクラックC2が発生し、発熱線14の金属シース12間にスパークが生じる状態を示している。

【0006】

これに対し、あらかじめ多数のマグネシアの破砕粒を焼き固めて筒状に成形した成形体を作製してこれを金属シースや金属スリーブ内に装着する方法によれば、充填時の粒子同士の隙間の発生や隙間があくことを極力無くすることが可能である。しかしながら、このような成形体を装着する方法によっても、図4(b)に示したように、中継スリーブ3内のシースケーブルの端部12aには、このような成形体同士の接合面または成形体と充填した粒子との境界面が存在することとなる。このような境界面では、上記のような通電による膨張、収縮や使用時の衝撃があると容易に隙間(クラックC2)が発生してしまい、スパークの原因となる。また、熱による膨張、収縮に起因する隙間は同様に生じてしまう。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−238436号公報

【特許文献2】特開平7−239277号公報

【特許文献3】特開平11−166868号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで、本発明が前述の状況に鑑み、解決しようとするところは、特にシースケーブルと延長ケーブルを接続する金属スリーブ内の絶縁構造につき、充填圧を高めたり充填後の外形絞り等を多量に行うことなく絶縁材の充填時に容易に隙間が埋まり、また、金属スリーブ等が熱で膨張、収縮したり、使用時の衝撃等があってもクラックや隙間が発生せず、スパークの発生や湿気等の侵入も防ぐことができるシースケーブル接続構造を提供する点にある。

【課題を解決するための手段】

【0009】

本発明は、前述の課題解決のために、金属シース内に導線を収納し且つその隙間に絶縁材を充填して構成されるシースケーブルの端部に、同じく導線を内装した延長ケーブルを接続してなるシースケーブル接続構造であって、前記シースケーブル及び前記延長ケーブルの導線同士を電気的に接続した接続部を形成し、前記シースケーブルの端部外周側から対面する前記延長ケーブルの端部外周側まで前記接続部を覆うように軸方向に延びる連結用の金属スリーブを設けるとともに、該金属スリーブ内の隙間に、球状の無機絶縁粉末粒子よりなる絶縁材を充填してなることを特徴とするシースケーブル接続構造を提供する(請求項1)。

【0010】

ここで、前記シースケーブルが、金属シース内に導線よりなる発熱線を収納し且つその隙間に耐熱性絶縁材を充填して構成されるシース型ヒータ、又は金属シース内に導線よりなる熱電対素線を収納し且つその隙間に耐熱性絶縁材を充填して構成されるシース型熱電対であり、前記金属スリーブ内に充填される絶縁材が、球状且つ耐熱性の無機絶縁粉末粒子よりなる構造が好ましい(請求項2)。

【0011】

また、前記シースケーブルが、金属シース内に導線よりなる発熱線を収納し且つその隙間に耐熱性絶縁材を充填して構成されるシース型ヒータであり、前記無機絶縁粉末粒子が、球状のアルミナ粉末粒子又は球状のマグネシア粉末粒子であるものが好ましい(請求項3)。

【発明の効果】

【0012】

以上にしてなる本願発明に係るシースケーブルの接続構造は、球状の無機絶縁粉末粒子よりなる絶縁材を金属スリーブ内に充填したので、粒子と粒子が充填時に互いに固着することなく流動性を維持し、隙間なく密に充填することができる。また、粒子径を小さくしても流動性を維持して同様に密に充填できるので、より空隙率の低い絶縁層を形成して絶縁性を向上できる。

【0013】

また、粒子と粒子が互いに固着することなく流動性を維持するので、小さい充填圧でも隙間なく密に充填でき、充填後の外形絞り等を多量に行う必要もない。即ち、例えば絞りにより中心方向に加圧すると全方向に力が作用し、効率よく全体の隙間を無くすように加圧できる。従って、製造コストを抑え、粉末粒子による内部導線へのダメージの虞もない。

【0014】

また、粒子と粒子が充填状態でも流動性を維持しているので、接続完了後に金属スリーブ等が膨張、収縮したり、使用時の衝撃等があってもクラックが発生せず、金属スリーブ内面の金属部分と絶縁材との間にも隙間が生じず、絶縁物表面を走るスパークの発生や湿気の侵入を防止できる。

【図面の簡単な説明】

【0015】

【図1】代表的実施形態に係るシースケーブル接続構造Sを示す概略図。

【図2】同じくシースケーブル接続の手順を示す説明図。

【図3】シースケーブルの接続構造の要部を示す断面図。

【図4】従来のシースケーブルの接続構造の要部を示す断面図。

【発明を実施するための形態】

【0016】

次に、本発明の実施形態を添付図面に基づき詳細に説明する。

【0017】

図1は、代表的実施形態に係るシースケーブル接続構造Sを示す概略図である。尚、以下の実施形態では、シースケーブルとしてシース型ヒータ1を適用した例を説明するが、本発明はこれに何ら限定されず、金属シース内に導線よりなる熱電対素線を収納し且つその隙間に耐熱性絶縁材を充填して構成されるシース型熱電対の接続構造にも好適であり、その他のシースケーブルの接続構造にも適用できる。

【0018】

本実施形態のシースケーブル接続構造Sは、図1に示すように、シースケーブルよりなるシース型ヒータ1の発熱部10の端部10aに、延長ケーブル2として同じくシースケーブルよりなるシース型ヒータ1の非発熱部11を金属製の中継スリーブ3を介して接続したものであり、発熱部10は、図2に示すように金属シース12内に発熱線14を収納して耐熱性絶縁材4を隙間に充填したシースケーブルであり、非発熱部11は、金属シース13内に非発熱線15を収納して耐熱性絶縁材4を隙間に充填したシースケーブルである。

【0019】

本例のシース型ヒータ1は金属シース12(13)の略中央部に発熱線14(非発熱線15)が一本のみ収納した単線タイプであり、ループ状に両端部に電圧をかけるものであるが、のみ存在する単芯型のものを示しているが、本発明はこのような単芯型のものに限らず、2本設けた二芯型や3本以上設けたものにも適用できる。発熱線14および非発熱線15は、従来と同様のものを用いることができ、例えば発熱線14としてニクロム、非発熱線15としてニッケルや銅からなるものを使用できる。

【0020】

また、金属シース12、13も、従来と同様、例えばステンレスからなるものを使用できる。耐熱性絶縁材4も、従来からのMgO、BN等からなる耐熱性絶縁粉末粒子が使用でき、これら粉末粒子を端部から充填したものや、これら粉末粒子を圧縮成形した筒状の成形体として予め構成し、これを発熱線14と金属シース12の間や非発熱線15と金属シース13の間に装着して充填することもできる。本例では細径のマイクロヒータの例を示しているが、シーズヒータやカートリッジヒータ、その他の公知のシース型ヒータを広く適用でき、発熱線の素材はヒータの種類に応じて種々の公知素材を用いることができる。

【0021】

そして、発熱部10と非発熱部11の接続構造Sは、発熱部10の発熱線14と非発熱部11の非発熱線15同士を電気的に接続した接続部6を形成し、金属シース12の端部外周側から対面する金属シース13の端部外周側まで前記接続部6を覆うように軸方向に延びる連結用の中継スリーブ3を設け、その中継スリーブ3内の隙間に、球状の無機絶縁粉末粒子よりなる絶縁材5を充填した構造とされている。

【0022】

絶縁材5は、球状の耐熱性無機絶縁粉末粒子であり、具体的には球状のアルミナ粉末粒子や、球状のマグネシア粉末粒子が好適であり、耐熱温度によっては、球状シリカやガラスビーズなども採用可能である。その他の絶縁粒子も可能であり、特に耐熱性が求められないシースケーブルの場合にはその選択できる幅も広がる。

【0023】

非発熱部11の他端側の基端部11bは、金属製の端末スリーブ7を介して通常の樹脂被覆導線8に接続され、真空チャンバー9の外部に引き出されている。端末スリーブ7内の接続構造は従来からと同様の構造が採用でき、非発熱部11の非発熱線15と樹脂被覆導線8内のリード線を接続後、内部にマグネシアの破砕粒が充填されている。ここにも、上記中継スリーブ3内の接続と同様、球状の無機絶縁粉末粒子よりなる絶縁材を充填した本発明の接続構造を採用しても勿論よい。

【0024】

図2(a)〜(e)は、発熱部10と非発熱部11を中継スリーブ3を用いて接続する手順を示している。本例では、まず発熱部10側の金属シース12の端部外周面に、中継スリーブ3の一端を封止する封止部材30を外装し(図中(a))、金属シース12の端部12aより延出させた発熱線14の端部に筒状の接続部材16をカシメ等で接続する(図中(b))。

【0025】

次に、他方の非発熱部11の金属シース13の端部13aより延出させた非発熱線15の端部に同じく接続部材16を接続して接続部6を形成する(図中(c))。そして、当該接続部6を囲うように非発熱部11側から中継スリーブ3を装着し、前記封止部材30により発熱部10側の端部を封止して支持させる。

【0026】

次に、接続部6を有する中継スリーブ3内部の隙間に、非発熱部11側の開口部から球状の無機絶縁粉末粒子よりなる絶縁材5を充填し(図中(d))、当該開口部を封止する封止部材31を非発熱部11側の金属シース13の端部外周面に外装して封止する(図中(e))。この封止の際、内部に充填した絶縁材5が加圧され、より密な状態に充填される。そして、必要に応じてさらに中継スリーブ3に対して外形絞り等を行い、更に絶縁材5の隙間をなくす。

【0027】

本例では中継スリーブ3の発熱部10側を先に封止して絶縁材5を充填した後、非発熱部11側を封止しているが、先に非発熱部11側を封止して絶縁材5を充填した後に発熱部10側を封止するように構成してもよい。また、封止部材30や31を省略し、中継スリーブ3の端部を直接金属スリーブ12や13の外周面に固定してもよい。また、その他の封止方法を用いることも勿論できる。

【0028】

図3は、中継スリーブ3内部の絶縁材5の状態を示す説明断面図である。図に示すように、中継スリーブ3内部の隙間には球状の無機絶縁粉末粒子よりなる絶縁材5が充填されているが、絶縁材5の粒子同士は、球状同士であるために互いに固着一体化して固形物のような振る舞いをするのではなく、互いに流動性を維持している。このため、中継スリーブ3や金属シース12等が熱で膨張、収縮したり、使用による曲げや衝撃等が生じても、隙間が発生しようとはするがすぐに粒子が流動して隙間を塞ぐように作用する。したがって、発熱線14と中継スリーブ3間は勿論のこと、従来のマグネシアの破砕粒の絶縁材4との境界部も隙間を塞ぐように流動し、発熱線14と金属シース12間もスパークの発生が防止される。

【0029】

以上、本発明の実施形態について説明したが、本発明はこうした実施例に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲において種々なる形態で実施し得ることは勿論である。

【実施例】

【0030】

マイクロヒータのφ4.8mmの発熱部とφ6.4mmの非発熱部を、φ15mm、長さ50mmの金属製中継スリーブで接続し、実施例として、内部に目開き(最大粒径)75μmの球状アルミナを充填し、比較例として、内部に目開き(最大粒径)190μmのマグネシア破砕粉を充填し、耐電圧試験を行なった。結果、表1のように実施例が比較的、高電圧に耐え、スパークしにくいことが分かる。

【0031】

【表1】

【符号の説明】

【0032】

1 シース型ヒータ

2 延長ケーブル

3 中継スリーブ

4 絶縁材

5 絶縁材

6 接続部

7 端末スリーブ

8 樹脂被覆導線

9 真空チャンバー

10 発熱部

10a 端部

11 非発熱部

11b 基端部

12 金属シース

12a 端部

13 金属シース

13a 端部

14 発熱線

15 非発熱線

16 接続部材

30,31 封止部材

41 絶縁材

C1,C2 クラック

S 接続構造

【特許請求の範囲】

【請求項1】

金属シース内に導線を収納し且つその隙間に絶縁材を充填して構成されるシースケーブルの端部に、同じく導線を内装した延長ケーブルを接続してなるシースケーブル接続構造であって、

前記シースケーブル及び前記延長ケーブルの導線同士を電気的に接続した接続部を形成し、

前記シースケーブルの端部外周側から対面する前記延長ケーブルの端部外周側まで前記接続部を覆うように軸方向に延びる連結用の金属スリーブを設けるとともに、

該金属スリーブ内の隙間に、球状の無機絶縁粉末粒子よりなる絶縁材を充填してなることを特徴とするシースケーブル接続構造。

【請求項2】

前記シースケーブルが、金属シース内に導線よりなる発熱線を収納し且つその隙間に耐熱性絶縁材を充填して構成されるシース型ヒータ、又は金属シース内に導線よりなる熱電対素線を収納し且つその隙間に耐熱性絶縁材を充填して構成されるシース型熱電対であり、前記金属スリーブ内に充填される絶縁材が、球状且つ耐熱性の無機絶縁粉末粒子よりなる請求項1記載のシースケーブル接続構造。

【請求項3】

前記シースケーブルが、金属シース内に導線よりなる発熱線を収納し且つその隙間に耐熱性絶縁材を充填して構成されるシース型ヒータであり、前記無機絶縁粉末粒子が、球状のアルミナ粉末粒子又は球状のマグネシア粉末粒子である請求項2記載のシースケーブル接続構造。

【請求項1】

金属シース内に導線を収納し且つその隙間に絶縁材を充填して構成されるシースケーブルの端部に、同じく導線を内装した延長ケーブルを接続してなるシースケーブル接続構造であって、

前記シースケーブル及び前記延長ケーブルの導線同士を電気的に接続した接続部を形成し、

前記シースケーブルの端部外周側から対面する前記延長ケーブルの端部外周側まで前記接続部を覆うように軸方向に延びる連結用の金属スリーブを設けるとともに、

該金属スリーブ内の隙間に、球状の無機絶縁粉末粒子よりなる絶縁材を充填してなることを特徴とするシースケーブル接続構造。

【請求項2】

前記シースケーブルが、金属シース内に導線よりなる発熱線を収納し且つその隙間に耐熱性絶縁材を充填して構成されるシース型ヒータ、又は金属シース内に導線よりなる熱電対素線を収納し且つその隙間に耐熱性絶縁材を充填して構成されるシース型熱電対であり、前記金属スリーブ内に充填される絶縁材が、球状且つ耐熱性の無機絶縁粉末粒子よりなる請求項1記載のシースケーブル接続構造。

【請求項3】

前記シースケーブルが、金属シース内に導線よりなる発熱線を収納し且つその隙間に耐熱性絶縁材を充填して構成されるシース型ヒータであり、前記無機絶縁粉末粒子が、球状のアルミナ粉末粒子又は球状のマグネシア粉末粒子である請求項2記載のシースケーブル接続構造。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−115001(P2011−115001A)

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願番号】特願2009−271416(P2009−271416)

【出願日】平成21年11月30日(2009.11.30)

【出願人】(390007744)山里産業株式会社 (33)

【Fターム(参考)】

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願日】平成21年11月30日(2009.11.30)

【出願人】(390007744)山里産業株式会社 (33)

【Fターム(参考)】

[ Back to top ]