シース型ヒータの端末封止構造、該構造を備えるシース型ヒータ、及びシース型ヒータの端末封止方法

【課題】気泡やクラック等が内在せず、良好なシール性が維持され、コストを抑えつつ作業性も良好で、優れた防湿機能と絶縁機能を兼ね備えた端末封止構造や封止方法を提供せんとする。

【解決手段】非発熱線32と外筒2(22)との間に前記耐熱性絶縁材4が存在しない領域Rを端末部20より所定深さDだけ設け、この領域R内に硬化前の液状樹脂5を入れ込むとともに、非発熱線32を挿通できる貫通穴60を有して非発熱線32と外筒2との間に嵌り込む絶縁成形体6を、外筒2の端末部20より領域R内に挿着した後、液状樹脂を硬化させる。

【解決手段】非発熱線32と外筒2(22)との間に前記耐熱性絶縁材4が存在しない領域Rを端末部20より所定深さDだけ設け、この領域R内に硬化前の液状樹脂5を入れ込むとともに、非発熱線32を挿通できる貫通穴60を有して非発熱線32と外筒2との間に嵌り込む絶縁成形体6を、外筒2の端末部20より領域R内に挿着した後、液状樹脂を硬化させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば配管の保温や真空装置内での加熱装置などに使用されるマイクロヒータやシーズヒータ、カートリッジヒータ等のシース型ヒータの端末封止構造に関し、より詳しくは、優れた防湿機能と絶縁機能を兼ね備えた端末封止構造、該構造を備えるシース型ヒータ、及び端末封止方法に関する。

【背景技術】

【0002】

マイクロヒータ等のシース型ヒータは、発熱線をMgO等の絶縁粉末を介して外管(金属シース)で外皮された屈曲自在な構造を有し、配管のヒートトレースや真空装置内の加熱装置などに使用されており、端末側には、非発熱線からなるリード端子を連結し、外管から延出させて電源等に接続されている。

【0003】

非発熱線が引き出される外管端末部は、内部への湿気の浸入や放電、短絡を防止するために封止されるが、この端末封止構造として、従来、例えばエポキシ樹脂等を充填し、硬化させたものがある(例えば、特許文献1参照。)。しかし、このようなエポキシ樹脂等の充填硬化物には気泡やクラック等が内在する場合があり、これが原因となって放電、短絡の可能性がある。また、その他の封止構造として、テフロン(登録商標)、フッ素ゴム等の筒状弾性体を挿入し、外筒側から圧縮して封止するものや、絶縁端子等を用い、溶接あるいはロー付けでシールするものも提案されているが、筒状弾性体を圧縮封止するものでは、接着されていないため防湿機能が劣り、放電、短絡の可能性も残る。また、絶縁端子等でシールするものは高価であるとともに封止作業に熟練を要し、作業ミスによって放電、短絡の可能性がある。

【0004】

【特許文献1】特開昭62−143382号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで、本発明が前述の状況に鑑み、解決しようとするところは、気泡やクラック等が内在せず、良好なシール性が維持され、コストを抑えつつ作業性も良好で、優れた防湿機能と絶縁機能を兼ね備えた端末封止構造や封止方法を提供する点にある。

【課題を解決するための手段】

【0006】

本発明は、前述の課題解決のために、金属製外筒内に発熱線を収納し、耐熱性絶縁材を隙間に充填するとともに、前記発熱線の端部に連結される非発熱線を前記外筒の端末部より延出させ、該端末部を封止してなるシース型ヒータの端末封止構造であって、前記非発熱線と外筒との間に前記耐熱性絶縁材が存在しない領域を前記端末部より所定深さだけ設定し、該領域内に液状樹脂を入れ込むとともに、前記非発熱線を挿通できる貫通穴を有し且つ前記領域内の前記非発熱線と外筒との間に嵌り込む絶縁成形体を、外筒の端末部から前記領域内に挿着し、前記液状樹脂を硬化させてなることを特徴とするシース型ヒータの端末封止構造を提供する。

【0007】

ここで、前記領域との境界をなす耐熱性絶縁材端部に、前記液状樹脂が含浸して硬化した樹脂含浸層が形成されることが好ましい。

【0008】

また、前記絶縁成形体が非発熱線の外周面および外筒の内周面にそれぞれ隙間を介して遊嵌する貫通穴の内周面および外周面を有し、これら内周面側および外周面側の各隙間に前記液状樹脂が浸入して硬化する構造が好ましい。

【0009】

さらに、前記絶縁成形体が少なくとも前記領域にわたる長さを有し、前記領域内への挿着によりその先端部を前記領域との境界をなす耐熱性絶縁材端部に圧接させてなる構造が好ましい。

【0010】

また、前記絶縁成形体の先端部の少なくとも内周面側および外周面側の一方にテーパー状の傾斜面を形成してなる構造が好ましい。

【0011】

また、前記絶縁成形体の一部が前記外筒の端末部より突出した状態に挿着してなる構造が好ましい。

【0012】

また、前記絶縁成形体が長手方向に複数分割構成されているものも好ましい。

【0013】

また、前記液状樹脂がエポキシ樹脂よりなり、且つ前記絶縁成形体がガラスエポキシ成型体よりなることが好ましい。

【0014】

そして本発明は、以上の端末封止構造を備えるシース型ヒータを提供する。

【0015】

また本発明は、金属製外筒内に発熱線を収納し、耐熱性絶縁材を隙間に充填するとともに、前記発熱線の端部に連結される非発熱線を前記外筒の端末部より延出させ、該端末部を封止してなるシース型ヒータの端末封止方法であって、前記非発熱線と外筒との間に前記耐熱性絶縁材が存在しない領域を前記端末部より所定深さだけ設定し、該領域内に液状樹脂を入れ込んだ後、前記非発熱線を挿通できる貫通穴を有し且つ前記領域内の前記非発熱線と外筒との間に嵌り込む絶縁成形体を、外筒の端末部から前記領域内に挿着し、前記液状樹脂を硬化させてなることを特徴とするシース型ヒータの端末封止方法をも提供する。

【0016】

ここで、前記絶縁成形体の挿着により前記領域内の液状樹脂に圧力を加え、これにより前記領域との境界をなす耐熱性絶縁材端部に、該液状樹脂が含浸して硬化する樹脂含浸層を形成することが好ましい。

【発明の効果】

【0017】

以上にしてなる本願発明によれば、絶縁成形体により沿面距離が稼がれることで電気的な絶縁を確実なものにすることができるとともに、該絶縁成形体と外筒との隙間に充填・硬化される液状樹脂が優れたシール機能を担う。従来のエポキシ樹脂等の硬化層のみから構成されるものでは気泡やクラック等が内在する可能性が高かったが、本発明では絶縁成形体を挿入した隙間に液状樹脂が充填されるものであり、気泡やクラックが内在する可能性は殆どなく、絶縁成形体を挿入する過程で存在していた気泡も消失する。

【0018】

また、領域との境界をなす耐熱性絶縁材端部に液状樹脂が含浸して硬化した樹脂含浸層が形成されるので、該含浸層には耐熱性絶縁材が含まれ、強度が高く、ひび割れ等も生じにくく外部からの湿気等の浸入を該樹脂含浸層で確実に防止できるとともに、優れた絶縁機能を維持できる。

【0019】

また、絶縁成形体が非発熱線の外周面および外筒の内周面にそれぞれ隙間を介して遊嵌する貫通穴の内周面および外周面を有し、これら内周面側および外周面側の各隙間に前記液状樹脂が浸入して硬化するので、外部からの湿気の浸入を確実にシールできる。

【0020】

また、絶縁成形体が少なくとも領域にわたる長さを有し、領域内への挿着によりその先端部を前記領域との境界をなす耐熱性絶縁材端部に圧接させたので、耐熱性絶縁材を圧縮してその絶縁機能を高めることができると同時に、領域内に先に注入していた液状樹脂の耐熱性絶縁材端部内への浸透が促進され、樹脂含浸層をより広い範囲に形成できる。

【0021】

また、絶縁成形体の先端部の少なくとも内周面側および外周面側の一方にテーパー状の傾斜面を形成したので、沿面距離を稼ぐことができ、絶縁性能をより高めることができ、放電、短絡回避をさらに確実なものにできる。

【0022】

また、絶縁成形体の一部が前記外筒の端末部より突出した状態に挿着したので、当該端末部からの放電、短絡防止を期待できる。

【0023】

また、液状樹脂がエポキシ樹脂よりなり、且つ前記絶縁成形体がガラスエポキシ成型体よりなるので、良好な防湿性、絶縁性を奏するとともに相互の接着性が高まり、優れたシール性を発揮する。

【発明を実施するための最良の形態】

【0024】

次に、本発明の実施形態を添付図面に基づき詳細に説明する。

【0025】

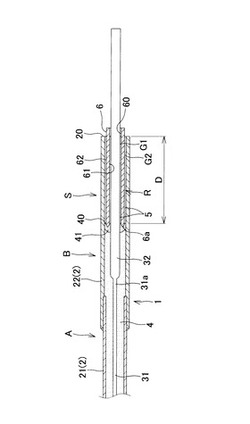

図1は、本発明に係るマイクロヒータ1の端末封止構造Sの代表的な実施形態の構成を示す説明図、図2はその封止方法の手順を示す説明図であり、図中符号1はマイクロヒータ、2は外筒、31は発熱線、32は非発熱線、4は耐熱性絶縁材、5は液状樹脂、6は絶縁成形体、Aは発熱部、Bは非発熱部、Sは端末封止構造をそれぞれ示している。

【0026】

マイクロヒータ1は、図1に示すように、金属シース21よりなる外筒2内に発熱線31を収納し、耐熱性絶縁材4を隙間に充填して発熱部Aが構成されており、その端末側に、前記発熱線31の端部31aに連結される非発熱線32を外筒2を構成する金属シース22内に収納し、耐熱性絶縁材4を隙間に充填するとともに外筒2(金属シース22)の端末部20より非発熱線32を延出させ、該端末部20を封止したものである。

【0027】

そして、本発明に係るマイクロヒータ1の端末封止構造Sは、非発熱線32と外筒2(金属シース22)との間に前記耐熱性絶縁材4が存在しない領域Rを端末部20より所定深さDだけ設け、この領域R内に硬化前の液状樹脂5を入れ込むとともに、非発熱線32を挿通できる貫通穴60を有して非発熱線32と外筒2との間に嵌り込む絶縁成形体6を、外筒2の端末部20より領域R内に挿着した後、液状樹脂を硬化させてなる構造であり、外筒2(金属シース22)と非発熱線32との間を電気的に絶縁し、かつ防湿を確保する。

【0028】

図1及び図2に示すものは、外筒2を構成する金属シース21(22)の略中央部に発熱線31(非発熱線32)が一本のみ存在する単芯型のものを示しているが、本発明はこのような単芯型のものに限らず、2本設けた二芯型や3本以上設けたものにも適用できる。

【0029】

発熱線31および非発熱線32は、従来と同様のものを用いることができ、例えば発熱線31としてニクロム、非発熱線32としてニッケルや銅からなるものを使用できる。また、外筒2を構成する金属シース21、22も、従来と同様、例えばステンレスからなるものを使用できる。耐熱性絶縁材4も、従来からのMgO、BN等からなる耐熱性絶縁粉末が使用でき、とくにこれら粉末を圧縮成形した筒状の成形体として予め構成し、これを発熱線31と金属シース21の間や非発熱線32と金属シース22の間に装着して充填することができる。

【0030】

非発熱部Bは、端末部20から所定深さDだけ耐熱性絶縁材4が存在しない領域Rが設定され、その中に封止構造を構成したものであり、発熱部Aからの伝熱により封止剤である硬化した液状樹脂が熱で溶けないようにするべく、発熱部Aとの接続位置から少なくとも液状樹脂の溶ける温度以下に熱が冷める程度の距離だけ耐熱性絶縁材4が存在するように領域Rの深さDが調整される。

【0031】

領域R内に注入される液状樹脂5は、公知の合成樹脂系接着剤などを広く用いることができ、本例では従来から封止剤として用いられているエポキシ樹脂が採用されている。

【0032】

従来の端末封止構造は上記液状樹脂を注入・硬化させたものであったが、本発明では、硬化前にさらに絶縁成形体6が挿入される。この絶縁成形体6は、非発熱線32の外周面および外筒2の内周面にそれぞれ隙間G1、G2を介して遊嵌する貫通穴60の内周面61および外周面62を有し、これら内周面61側および外周面62側の各隙間G1、G2に液状樹脂5が浸入して硬化することとなる。これにより筒状の絶縁成形体6が電気的絶縁を担い、各隙間G1、G2に浸入した液状樹脂5がシール機能(防湿機能)を担い、従来の液状樹脂のみからなる封止構造に比べ、液状樹脂が小さい隙間に存在するため気泡や硬化後の割れ等が生じにくく防湿機能が維持されるとともに、絶縁成形体6の存在により絶縁を確実なものにすることができる。

【0033】

ただし、隙間G1又はG2の隙間が殆どなく、液状樹脂5が浸入できないような構造とすることもできる。この場合、外筒2の端末面には液状樹脂5を盛り込み、防湿機能の低下を防止するようにすることが好ましい。また、本例では単芯型の場合を例示しているが、二芯以上のタイプの場合は、図3(b)に示すように複数の非発熱線32、32を絶縁成形体6の貫通穴60内に挿通する構造や、図3(c)に示すように各非発熱線32、32ごとに対応する貫通穴60、60を設けて各貫通穴60に一本づつ非発熱線32を挿通させるものなど種々の形態をとりうる。

【0034】

この絶縁成形体6の長さ寸法は、特に限定されないが、好ましくは少なくとも領域Rの深さ寸法Dよりも長く設定され、領域R内への挿着により先端部6aが耐熱性絶縁材端部40を圧接するとともに、基端側が外筒2の端末部20より外側に突出した状態に挿着される。耐熱性絶縁材端部40に圧接するようにすると、耐熱性絶縁材を圧縮してその絶縁機能を高めることができると同時に、領域R内に先に注入していた液状樹脂5の耐熱性絶縁材端部40内への浸透が促進され、後述する樹脂含浸層41がより広い範囲に形成され、且つ該含浸層41をより強固なものにすることができる。また、絶縁成形体6の基端側を外筒端末部20から突出させた場合、当該端末部20からの放電、短絡防止を期待できる。

【0035】

なお、絶縁成形体6の長さ寸法を領域Rの深さ寸法Dより短くしてもよい。この場合、絶縁成形体6を耐熱性絶縁材端部40に当接する位置まで挿通したものや、領域Rの途中部に位置させるものでもよいが、図4に示すように基端側が一部外筒端末部20から突出するようにして上記した放電・短絡防止機能を奏する構造が好ましい。また、図5で後述するように絶縁成形体6を分割構成することも好ましい実施例である。

【0036】

絶縁成形体6は、本例ではガラスエポキシ成型体であるが、その他の絶縁材料からなるものでもよく、好ましくは液状樹脂5との接着性に優れた素材、とくに液状樹脂5と同材質のものを用いることが好ましい。

【0037】

絶縁成形体6の先端面は平らに形成してもよいが、図1に示すようにテーパー状など傾斜する端面を形成することが、界面が複雑に入り組んだ状態を確保することができ、沿面距離を稼いで放電・短絡防止機能を高めることができるといった点で好ましい実施例である。本例では内周側および外周側の双方にテーパー状の傾斜面を設けているが、このような形状に限定されず、一方の側にのみ傾斜を設けたものや傾斜を曲面状に形成したものなど種々の形状がありうる。

【0038】

このような絶縁成形体6が領域R内に挿入されることで、先に注入されていた液状樹脂5に圧力が加わることとなり、液状樹脂5の注入時に生じた気泡も消失し、また領域Rとの境界をなす耐熱性絶縁材端部40に前記液状樹脂5が含浸・硬化した樹脂含浸層41が形成される。この樹脂含浸層41は液状樹脂5のみが硬化した液状樹脂硬化層に比べ、耐熱性絶縁材が含まれるため強度が高く、ひび割れ等も生じにくく外部からの湿気等の浸入を確実に防止できるとともに優れた絶縁機能を維持できるものである。

【0039】

この樹脂含浸層41は、絶縁成形体6が耐熱性絶縁材端部40に圧接されることでより広い領域に形成させることができるが、必ずしもこのような圧接させる必要もなく、図4に示すように領域Rの一部に絶縁成形体6を挿入したものでも液状樹脂5に圧力が加わり、該液状樹脂5が絶縁成形体6に押されるようにして耐熱性絶縁材端部40への浸透が促進され、樹脂含浸層41を形成することができる。

【0040】

次に、図2に基づき、図1の端末封止構造を作成する工程について説明する。

【0041】

まず、非発熱線32と外筒2との間に耐熱性絶縁材4が存在しない領域Rを端末部20より所定深さ設定する(図2(a))。耐熱性絶縁材4を予め当該所定深さを残すように充填することも可能であるが、全部またはある程度充填して固めたのちに、当該所定深さだけ堀り除くことが好ましい。

【0042】

次に、この領域R内に液状樹脂5としてエポキシ樹脂を適当量入れ込んだ後(図2(b))、さらに非発熱線32を挿通できる貫通穴60を有し且つ領域R内の非発熱線32と外筒2との間に嵌り込む絶縁成形体6(ガラスエポキシ成型体)を挿入する(図2(c))。この挿入にともない絶縁成形体6と非発熱線32、外筒2との間の隙間G1、G2には液状樹脂5が充填される。

【0043】

液状樹脂5の注入量は、絶縁成形体6を挿入することで端末部20まで上がってくる程度の量に調整すればよく、溢れる程度がよいが、溢れずに足りない(端末部20内に液状樹脂5の存在しない空間が残るもの)程度にし、絶縁成形体6の挿入後、できれば硬化前に液状樹脂5を隙間G1やG2に注いで少なくとも端末部20まで継ぎ足すようにすることも好ましい。

【0044】

絶縁成形体6を領域R内の液状樹脂5に沈下させた後、耐熱性絶縁材端部40側に加圧する。絶縁成形体6の挿着により領域R内の液状樹脂5に圧力が加わり、これにより領域Rとの境界をなす耐熱性絶縁材端部40に液状樹脂5が含浸して樹脂含浸層41が形成されるが、上記加圧によりこの含浸が促進される。そして、液状樹脂5が硬化して本発明に係る端末封止構造Sが構成される(図2(d))。

【0045】

図5は、絶縁成形体6A,6Bが長手方向に複数分割構成された変形例の工程を示している。一本目の絶縁成形体6Aを挿入して液状樹脂5に沈下させた後(図5(a)〜(d))、一本目の絶縁成形体6Aの基端部6bに二本目の絶縁成形体6Bの先端部6aを当接させ、二本目の絶縁成形体6Bで一本目の絶縁成形体6Aを加圧することにより耐熱性絶縁材端部40側に圧接させる。これにより上記の図2の工程と同様、樹脂含浸層41の形成が促進される。また、二本目の絶縁成形体6Bは外筒端末部20より外部に突出し、図1の代表例と同様、当該端末部20からの放電、短絡防止を期待できる。

【0046】

以上、本発明の実施形態について説明したが、本発明はこうした実施例に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲において種々なる形態で実施し得ることは勿論である。

【図面の簡単な説明】

【0047】

【図1】本発明の代表的実施形態に係るマイクロヒータの端末封止構造を示す説明図。

【図2】同じく端末封止構造の作成工程を示す説明図。

【図3】(a)は同じく端末封止構造の横断面図およびこれに用いる絶縁成形体の斜視図、(b)は端末封止構造の変形例を示す横断面図およびこれに用いる絶縁成形体の斜視図、(c)は端末封止構造の他の変形例を示す横断面図およびこれに用いる絶縁成形体の斜視図。

【図4】端末封止構造の更に他の変形例を示す縦断面図。

【図5】端末封止構造の更に他の変形例の作成工程を示す説明図。

【符号の説明】

【0048】

S 端末封止構造

A 発熱部

B 非発熱部

G1,G2 隙間

R 領域

1 マイクロヒータ

2 外筒

4 耐熱性絶縁材

5 液状樹脂

6,6A,6B 絶縁成形体

6a 先端部

6b 基端部

20 端末部

21,22 金属シース

31 発熱線

31a 端部

32 非発熱線

40 端部

41 樹脂含浸層

60 貫通穴

61 内周面

62 外周面

【技術分野】

【0001】

本発明は、例えば配管の保温や真空装置内での加熱装置などに使用されるマイクロヒータやシーズヒータ、カートリッジヒータ等のシース型ヒータの端末封止構造に関し、より詳しくは、優れた防湿機能と絶縁機能を兼ね備えた端末封止構造、該構造を備えるシース型ヒータ、及び端末封止方法に関する。

【背景技術】

【0002】

マイクロヒータ等のシース型ヒータは、発熱線をMgO等の絶縁粉末を介して外管(金属シース)で外皮された屈曲自在な構造を有し、配管のヒートトレースや真空装置内の加熱装置などに使用されており、端末側には、非発熱線からなるリード端子を連結し、外管から延出させて電源等に接続されている。

【0003】

非発熱線が引き出される外管端末部は、内部への湿気の浸入や放電、短絡を防止するために封止されるが、この端末封止構造として、従来、例えばエポキシ樹脂等を充填し、硬化させたものがある(例えば、特許文献1参照。)。しかし、このようなエポキシ樹脂等の充填硬化物には気泡やクラック等が内在する場合があり、これが原因となって放電、短絡の可能性がある。また、その他の封止構造として、テフロン(登録商標)、フッ素ゴム等の筒状弾性体を挿入し、外筒側から圧縮して封止するものや、絶縁端子等を用い、溶接あるいはロー付けでシールするものも提案されているが、筒状弾性体を圧縮封止するものでは、接着されていないため防湿機能が劣り、放電、短絡の可能性も残る。また、絶縁端子等でシールするものは高価であるとともに封止作業に熟練を要し、作業ミスによって放電、短絡の可能性がある。

【0004】

【特許文献1】特開昭62−143382号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで、本発明が前述の状況に鑑み、解決しようとするところは、気泡やクラック等が内在せず、良好なシール性が維持され、コストを抑えつつ作業性も良好で、優れた防湿機能と絶縁機能を兼ね備えた端末封止構造や封止方法を提供する点にある。

【課題を解決するための手段】

【0006】

本発明は、前述の課題解決のために、金属製外筒内に発熱線を収納し、耐熱性絶縁材を隙間に充填するとともに、前記発熱線の端部に連結される非発熱線を前記外筒の端末部より延出させ、該端末部を封止してなるシース型ヒータの端末封止構造であって、前記非発熱線と外筒との間に前記耐熱性絶縁材が存在しない領域を前記端末部より所定深さだけ設定し、該領域内に液状樹脂を入れ込むとともに、前記非発熱線を挿通できる貫通穴を有し且つ前記領域内の前記非発熱線と外筒との間に嵌り込む絶縁成形体を、外筒の端末部から前記領域内に挿着し、前記液状樹脂を硬化させてなることを特徴とするシース型ヒータの端末封止構造を提供する。

【0007】

ここで、前記領域との境界をなす耐熱性絶縁材端部に、前記液状樹脂が含浸して硬化した樹脂含浸層が形成されることが好ましい。

【0008】

また、前記絶縁成形体が非発熱線の外周面および外筒の内周面にそれぞれ隙間を介して遊嵌する貫通穴の内周面および外周面を有し、これら内周面側および外周面側の各隙間に前記液状樹脂が浸入して硬化する構造が好ましい。

【0009】

さらに、前記絶縁成形体が少なくとも前記領域にわたる長さを有し、前記領域内への挿着によりその先端部を前記領域との境界をなす耐熱性絶縁材端部に圧接させてなる構造が好ましい。

【0010】

また、前記絶縁成形体の先端部の少なくとも内周面側および外周面側の一方にテーパー状の傾斜面を形成してなる構造が好ましい。

【0011】

また、前記絶縁成形体の一部が前記外筒の端末部より突出した状態に挿着してなる構造が好ましい。

【0012】

また、前記絶縁成形体が長手方向に複数分割構成されているものも好ましい。

【0013】

また、前記液状樹脂がエポキシ樹脂よりなり、且つ前記絶縁成形体がガラスエポキシ成型体よりなることが好ましい。

【0014】

そして本発明は、以上の端末封止構造を備えるシース型ヒータを提供する。

【0015】

また本発明は、金属製外筒内に発熱線を収納し、耐熱性絶縁材を隙間に充填するとともに、前記発熱線の端部に連結される非発熱線を前記外筒の端末部より延出させ、該端末部を封止してなるシース型ヒータの端末封止方法であって、前記非発熱線と外筒との間に前記耐熱性絶縁材が存在しない領域を前記端末部より所定深さだけ設定し、該領域内に液状樹脂を入れ込んだ後、前記非発熱線を挿通できる貫通穴を有し且つ前記領域内の前記非発熱線と外筒との間に嵌り込む絶縁成形体を、外筒の端末部から前記領域内に挿着し、前記液状樹脂を硬化させてなることを特徴とするシース型ヒータの端末封止方法をも提供する。

【0016】

ここで、前記絶縁成形体の挿着により前記領域内の液状樹脂に圧力を加え、これにより前記領域との境界をなす耐熱性絶縁材端部に、該液状樹脂が含浸して硬化する樹脂含浸層を形成することが好ましい。

【発明の効果】

【0017】

以上にしてなる本願発明によれば、絶縁成形体により沿面距離が稼がれることで電気的な絶縁を確実なものにすることができるとともに、該絶縁成形体と外筒との隙間に充填・硬化される液状樹脂が優れたシール機能を担う。従来のエポキシ樹脂等の硬化層のみから構成されるものでは気泡やクラック等が内在する可能性が高かったが、本発明では絶縁成形体を挿入した隙間に液状樹脂が充填されるものであり、気泡やクラックが内在する可能性は殆どなく、絶縁成形体を挿入する過程で存在していた気泡も消失する。

【0018】

また、領域との境界をなす耐熱性絶縁材端部に液状樹脂が含浸して硬化した樹脂含浸層が形成されるので、該含浸層には耐熱性絶縁材が含まれ、強度が高く、ひび割れ等も生じにくく外部からの湿気等の浸入を該樹脂含浸層で確実に防止できるとともに、優れた絶縁機能を維持できる。

【0019】

また、絶縁成形体が非発熱線の外周面および外筒の内周面にそれぞれ隙間を介して遊嵌する貫通穴の内周面および外周面を有し、これら内周面側および外周面側の各隙間に前記液状樹脂が浸入して硬化するので、外部からの湿気の浸入を確実にシールできる。

【0020】

また、絶縁成形体が少なくとも領域にわたる長さを有し、領域内への挿着によりその先端部を前記領域との境界をなす耐熱性絶縁材端部に圧接させたので、耐熱性絶縁材を圧縮してその絶縁機能を高めることができると同時に、領域内に先に注入していた液状樹脂の耐熱性絶縁材端部内への浸透が促進され、樹脂含浸層をより広い範囲に形成できる。

【0021】

また、絶縁成形体の先端部の少なくとも内周面側および外周面側の一方にテーパー状の傾斜面を形成したので、沿面距離を稼ぐことができ、絶縁性能をより高めることができ、放電、短絡回避をさらに確実なものにできる。

【0022】

また、絶縁成形体の一部が前記外筒の端末部より突出した状態に挿着したので、当該端末部からの放電、短絡防止を期待できる。

【0023】

また、液状樹脂がエポキシ樹脂よりなり、且つ前記絶縁成形体がガラスエポキシ成型体よりなるので、良好な防湿性、絶縁性を奏するとともに相互の接着性が高まり、優れたシール性を発揮する。

【発明を実施するための最良の形態】

【0024】

次に、本発明の実施形態を添付図面に基づき詳細に説明する。

【0025】

図1は、本発明に係るマイクロヒータ1の端末封止構造Sの代表的な実施形態の構成を示す説明図、図2はその封止方法の手順を示す説明図であり、図中符号1はマイクロヒータ、2は外筒、31は発熱線、32は非発熱線、4は耐熱性絶縁材、5は液状樹脂、6は絶縁成形体、Aは発熱部、Bは非発熱部、Sは端末封止構造をそれぞれ示している。

【0026】

マイクロヒータ1は、図1に示すように、金属シース21よりなる外筒2内に発熱線31を収納し、耐熱性絶縁材4を隙間に充填して発熱部Aが構成されており、その端末側に、前記発熱線31の端部31aに連結される非発熱線32を外筒2を構成する金属シース22内に収納し、耐熱性絶縁材4を隙間に充填するとともに外筒2(金属シース22)の端末部20より非発熱線32を延出させ、該端末部20を封止したものである。

【0027】

そして、本発明に係るマイクロヒータ1の端末封止構造Sは、非発熱線32と外筒2(金属シース22)との間に前記耐熱性絶縁材4が存在しない領域Rを端末部20より所定深さDだけ設け、この領域R内に硬化前の液状樹脂5を入れ込むとともに、非発熱線32を挿通できる貫通穴60を有して非発熱線32と外筒2との間に嵌り込む絶縁成形体6を、外筒2の端末部20より領域R内に挿着した後、液状樹脂を硬化させてなる構造であり、外筒2(金属シース22)と非発熱線32との間を電気的に絶縁し、かつ防湿を確保する。

【0028】

図1及び図2に示すものは、外筒2を構成する金属シース21(22)の略中央部に発熱線31(非発熱線32)が一本のみ存在する単芯型のものを示しているが、本発明はこのような単芯型のものに限らず、2本設けた二芯型や3本以上設けたものにも適用できる。

【0029】

発熱線31および非発熱線32は、従来と同様のものを用いることができ、例えば発熱線31としてニクロム、非発熱線32としてニッケルや銅からなるものを使用できる。また、外筒2を構成する金属シース21、22も、従来と同様、例えばステンレスからなるものを使用できる。耐熱性絶縁材4も、従来からのMgO、BN等からなる耐熱性絶縁粉末が使用でき、とくにこれら粉末を圧縮成形した筒状の成形体として予め構成し、これを発熱線31と金属シース21の間や非発熱線32と金属シース22の間に装着して充填することができる。

【0030】

非発熱部Bは、端末部20から所定深さDだけ耐熱性絶縁材4が存在しない領域Rが設定され、その中に封止構造を構成したものであり、発熱部Aからの伝熱により封止剤である硬化した液状樹脂が熱で溶けないようにするべく、発熱部Aとの接続位置から少なくとも液状樹脂の溶ける温度以下に熱が冷める程度の距離だけ耐熱性絶縁材4が存在するように領域Rの深さDが調整される。

【0031】

領域R内に注入される液状樹脂5は、公知の合成樹脂系接着剤などを広く用いることができ、本例では従来から封止剤として用いられているエポキシ樹脂が採用されている。

【0032】

従来の端末封止構造は上記液状樹脂を注入・硬化させたものであったが、本発明では、硬化前にさらに絶縁成形体6が挿入される。この絶縁成形体6は、非発熱線32の外周面および外筒2の内周面にそれぞれ隙間G1、G2を介して遊嵌する貫通穴60の内周面61および外周面62を有し、これら内周面61側および外周面62側の各隙間G1、G2に液状樹脂5が浸入して硬化することとなる。これにより筒状の絶縁成形体6が電気的絶縁を担い、各隙間G1、G2に浸入した液状樹脂5がシール機能(防湿機能)を担い、従来の液状樹脂のみからなる封止構造に比べ、液状樹脂が小さい隙間に存在するため気泡や硬化後の割れ等が生じにくく防湿機能が維持されるとともに、絶縁成形体6の存在により絶縁を確実なものにすることができる。

【0033】

ただし、隙間G1又はG2の隙間が殆どなく、液状樹脂5が浸入できないような構造とすることもできる。この場合、外筒2の端末面には液状樹脂5を盛り込み、防湿機能の低下を防止するようにすることが好ましい。また、本例では単芯型の場合を例示しているが、二芯以上のタイプの場合は、図3(b)に示すように複数の非発熱線32、32を絶縁成形体6の貫通穴60内に挿通する構造や、図3(c)に示すように各非発熱線32、32ごとに対応する貫通穴60、60を設けて各貫通穴60に一本づつ非発熱線32を挿通させるものなど種々の形態をとりうる。

【0034】

この絶縁成形体6の長さ寸法は、特に限定されないが、好ましくは少なくとも領域Rの深さ寸法Dよりも長く設定され、領域R内への挿着により先端部6aが耐熱性絶縁材端部40を圧接するとともに、基端側が外筒2の端末部20より外側に突出した状態に挿着される。耐熱性絶縁材端部40に圧接するようにすると、耐熱性絶縁材を圧縮してその絶縁機能を高めることができると同時に、領域R内に先に注入していた液状樹脂5の耐熱性絶縁材端部40内への浸透が促進され、後述する樹脂含浸層41がより広い範囲に形成され、且つ該含浸層41をより強固なものにすることができる。また、絶縁成形体6の基端側を外筒端末部20から突出させた場合、当該端末部20からの放電、短絡防止を期待できる。

【0035】

なお、絶縁成形体6の長さ寸法を領域Rの深さ寸法Dより短くしてもよい。この場合、絶縁成形体6を耐熱性絶縁材端部40に当接する位置まで挿通したものや、領域Rの途中部に位置させるものでもよいが、図4に示すように基端側が一部外筒端末部20から突出するようにして上記した放電・短絡防止機能を奏する構造が好ましい。また、図5で後述するように絶縁成形体6を分割構成することも好ましい実施例である。

【0036】

絶縁成形体6は、本例ではガラスエポキシ成型体であるが、その他の絶縁材料からなるものでもよく、好ましくは液状樹脂5との接着性に優れた素材、とくに液状樹脂5と同材質のものを用いることが好ましい。

【0037】

絶縁成形体6の先端面は平らに形成してもよいが、図1に示すようにテーパー状など傾斜する端面を形成することが、界面が複雑に入り組んだ状態を確保することができ、沿面距離を稼いで放電・短絡防止機能を高めることができるといった点で好ましい実施例である。本例では内周側および外周側の双方にテーパー状の傾斜面を設けているが、このような形状に限定されず、一方の側にのみ傾斜を設けたものや傾斜を曲面状に形成したものなど種々の形状がありうる。

【0038】

このような絶縁成形体6が領域R内に挿入されることで、先に注入されていた液状樹脂5に圧力が加わることとなり、液状樹脂5の注入時に生じた気泡も消失し、また領域Rとの境界をなす耐熱性絶縁材端部40に前記液状樹脂5が含浸・硬化した樹脂含浸層41が形成される。この樹脂含浸層41は液状樹脂5のみが硬化した液状樹脂硬化層に比べ、耐熱性絶縁材が含まれるため強度が高く、ひび割れ等も生じにくく外部からの湿気等の浸入を確実に防止できるとともに優れた絶縁機能を維持できるものである。

【0039】

この樹脂含浸層41は、絶縁成形体6が耐熱性絶縁材端部40に圧接されることでより広い領域に形成させることができるが、必ずしもこのような圧接させる必要もなく、図4に示すように領域Rの一部に絶縁成形体6を挿入したものでも液状樹脂5に圧力が加わり、該液状樹脂5が絶縁成形体6に押されるようにして耐熱性絶縁材端部40への浸透が促進され、樹脂含浸層41を形成することができる。

【0040】

次に、図2に基づき、図1の端末封止構造を作成する工程について説明する。

【0041】

まず、非発熱線32と外筒2との間に耐熱性絶縁材4が存在しない領域Rを端末部20より所定深さ設定する(図2(a))。耐熱性絶縁材4を予め当該所定深さを残すように充填することも可能であるが、全部またはある程度充填して固めたのちに、当該所定深さだけ堀り除くことが好ましい。

【0042】

次に、この領域R内に液状樹脂5としてエポキシ樹脂を適当量入れ込んだ後(図2(b))、さらに非発熱線32を挿通できる貫通穴60を有し且つ領域R内の非発熱線32と外筒2との間に嵌り込む絶縁成形体6(ガラスエポキシ成型体)を挿入する(図2(c))。この挿入にともない絶縁成形体6と非発熱線32、外筒2との間の隙間G1、G2には液状樹脂5が充填される。

【0043】

液状樹脂5の注入量は、絶縁成形体6を挿入することで端末部20まで上がってくる程度の量に調整すればよく、溢れる程度がよいが、溢れずに足りない(端末部20内に液状樹脂5の存在しない空間が残るもの)程度にし、絶縁成形体6の挿入後、できれば硬化前に液状樹脂5を隙間G1やG2に注いで少なくとも端末部20まで継ぎ足すようにすることも好ましい。

【0044】

絶縁成形体6を領域R内の液状樹脂5に沈下させた後、耐熱性絶縁材端部40側に加圧する。絶縁成形体6の挿着により領域R内の液状樹脂5に圧力が加わり、これにより領域Rとの境界をなす耐熱性絶縁材端部40に液状樹脂5が含浸して樹脂含浸層41が形成されるが、上記加圧によりこの含浸が促進される。そして、液状樹脂5が硬化して本発明に係る端末封止構造Sが構成される(図2(d))。

【0045】

図5は、絶縁成形体6A,6Bが長手方向に複数分割構成された変形例の工程を示している。一本目の絶縁成形体6Aを挿入して液状樹脂5に沈下させた後(図5(a)〜(d))、一本目の絶縁成形体6Aの基端部6bに二本目の絶縁成形体6Bの先端部6aを当接させ、二本目の絶縁成形体6Bで一本目の絶縁成形体6Aを加圧することにより耐熱性絶縁材端部40側に圧接させる。これにより上記の図2の工程と同様、樹脂含浸層41の形成が促進される。また、二本目の絶縁成形体6Bは外筒端末部20より外部に突出し、図1の代表例と同様、当該端末部20からの放電、短絡防止を期待できる。

【0046】

以上、本発明の実施形態について説明したが、本発明はこうした実施例に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲において種々なる形態で実施し得ることは勿論である。

【図面の簡単な説明】

【0047】

【図1】本発明の代表的実施形態に係るマイクロヒータの端末封止構造を示す説明図。

【図2】同じく端末封止構造の作成工程を示す説明図。

【図3】(a)は同じく端末封止構造の横断面図およびこれに用いる絶縁成形体の斜視図、(b)は端末封止構造の変形例を示す横断面図およびこれに用いる絶縁成形体の斜視図、(c)は端末封止構造の他の変形例を示す横断面図およびこれに用いる絶縁成形体の斜視図。

【図4】端末封止構造の更に他の変形例を示す縦断面図。

【図5】端末封止構造の更に他の変形例の作成工程を示す説明図。

【符号の説明】

【0048】

S 端末封止構造

A 発熱部

B 非発熱部

G1,G2 隙間

R 領域

1 マイクロヒータ

2 外筒

4 耐熱性絶縁材

5 液状樹脂

6,6A,6B 絶縁成形体

6a 先端部

6b 基端部

20 端末部

21,22 金属シース

31 発熱線

31a 端部

32 非発熱線

40 端部

41 樹脂含浸層

60 貫通穴

61 内周面

62 外周面

【特許請求の範囲】

【請求項1】

金属製外筒内に発熱線を収納し、耐熱性絶縁材を隙間に充填するとともに、前記発熱線の端部に連結される非発熱線を前記外筒の端末部より延出させ、該端末部を封止してなるシース型ヒータの端末封止構造であって、前記非発熱線と外筒との間に前記耐熱性絶縁材が存在しない領域を前記端末部より所定深さだけ設定し、該領域内に液状樹脂を入れ込むとともに、前記非発熱線を挿通できる貫通穴を有し且つ前記領域内の前記非発熱線と外筒との間に嵌り込む絶縁成形体を、外筒の端末部から前記領域内に挿着し、前記液状樹脂を硬化させてなることを特徴とするシース型ヒータの端末封止構造。

【請求項2】

前記領域との境界をなす耐熱性絶縁材端部に、前記液状樹脂が含浸して硬化した樹脂含浸層が形成される請求項1記載のシース型ヒータの端末封止構造。

【請求項3】

前記絶縁成形体が非発熱線の外周面および外筒の内周面にそれぞれ隙間を介して遊嵌する貫通穴の内周面および外周面を有し、これら内周面側および外周面側の各隙間に前記液状樹脂が浸入して硬化する請求項1又は2記載のシース型ヒータの端末封止構造。

【請求項4】

前記絶縁成形体が少なくとも前記領域にわたる長さを有し、前記領域内への挿着によりその先端部を前記領域との境界をなす耐熱性絶縁材端部に圧接させてなる請求項1〜3の何れか1項に記載のシース型ヒータの端末封止構造。

【請求項5】

前記絶縁成形体の先端部の少なくとも内周面側および外周面側の一方にテーパー状の傾斜面を形成してなる請求項1〜4の何れか1項に記載のシース型ヒータの端末封止構造。

【請求項6】

前記絶縁成形体の一部が前記外筒の端末部より突出した状態に挿着してなる請求項1〜5の何れか1項に記載のシース型ヒータの端末封止構造。

【請求項7】

前記絶縁成形体が長手方向に複数分割構成されている請求項1〜6の何れか1項に記載のシース型ヒータの端末封止構造。

【請求項8】

前記液状樹脂がエポキシ樹脂よりなり、且つ前記絶縁成形体がガラスエポキシ成型体よりなる請求項1〜7の何れか1項に記載のシース型ヒータの端末封止構造。

【請求項9】

請求項1〜8の何れか1項に記載の端末封止構造を備えるシース型ヒータ。

【請求項10】

金属製外筒内に発熱線を収納し、耐熱性絶縁材を隙間に充填するとともに、前記発熱線の端部に連結される非発熱線を前記外筒の端末部より延出させ、該端末部を封止してなるシース型ヒータの端末封止方法であって、

前記非発熱線と外筒との間に前記耐熱性絶縁材が存在しない領域を前記端末部より所定深さだけ設定し、

該領域内に液状樹脂を入れ込んだ後、

前記非発熱線を挿通できる貫通穴を有し且つ前記領域内の前記非発熱線と外筒との間に嵌り込む絶縁成形体を、外筒の端末部から前記領域内に挿着し、

前記液状樹脂を硬化させてなることを特徴とするシース型ヒータの端末封止方法。

【請求項11】

前記絶縁成形体の挿着により前記領域内の液状樹脂に圧力を加え、これにより前記領域との境界をなす耐熱性絶縁材端部に、該液状樹脂が含浸して硬化する樹脂含浸層を形成してなる請求項10記載のシース型ヒータの端末封止方法。

【請求項1】

金属製外筒内に発熱線を収納し、耐熱性絶縁材を隙間に充填するとともに、前記発熱線の端部に連結される非発熱線を前記外筒の端末部より延出させ、該端末部を封止してなるシース型ヒータの端末封止構造であって、前記非発熱線と外筒との間に前記耐熱性絶縁材が存在しない領域を前記端末部より所定深さだけ設定し、該領域内に液状樹脂を入れ込むとともに、前記非発熱線を挿通できる貫通穴を有し且つ前記領域内の前記非発熱線と外筒との間に嵌り込む絶縁成形体を、外筒の端末部から前記領域内に挿着し、前記液状樹脂を硬化させてなることを特徴とするシース型ヒータの端末封止構造。

【請求項2】

前記領域との境界をなす耐熱性絶縁材端部に、前記液状樹脂が含浸して硬化した樹脂含浸層が形成される請求項1記載のシース型ヒータの端末封止構造。

【請求項3】

前記絶縁成形体が非発熱線の外周面および外筒の内周面にそれぞれ隙間を介して遊嵌する貫通穴の内周面および外周面を有し、これら内周面側および外周面側の各隙間に前記液状樹脂が浸入して硬化する請求項1又は2記載のシース型ヒータの端末封止構造。

【請求項4】

前記絶縁成形体が少なくとも前記領域にわたる長さを有し、前記領域内への挿着によりその先端部を前記領域との境界をなす耐熱性絶縁材端部に圧接させてなる請求項1〜3の何れか1項に記載のシース型ヒータの端末封止構造。

【請求項5】

前記絶縁成形体の先端部の少なくとも内周面側および外周面側の一方にテーパー状の傾斜面を形成してなる請求項1〜4の何れか1項に記載のシース型ヒータの端末封止構造。

【請求項6】

前記絶縁成形体の一部が前記外筒の端末部より突出した状態に挿着してなる請求項1〜5の何れか1項に記載のシース型ヒータの端末封止構造。

【請求項7】

前記絶縁成形体が長手方向に複数分割構成されている請求項1〜6の何れか1項に記載のシース型ヒータの端末封止構造。

【請求項8】

前記液状樹脂がエポキシ樹脂よりなり、且つ前記絶縁成形体がガラスエポキシ成型体よりなる請求項1〜7の何れか1項に記載のシース型ヒータの端末封止構造。

【請求項9】

請求項1〜8の何れか1項に記載の端末封止構造を備えるシース型ヒータ。

【請求項10】

金属製外筒内に発熱線を収納し、耐熱性絶縁材を隙間に充填するとともに、前記発熱線の端部に連結される非発熱線を前記外筒の端末部より延出させ、該端末部を封止してなるシース型ヒータの端末封止方法であって、

前記非発熱線と外筒との間に前記耐熱性絶縁材が存在しない領域を前記端末部より所定深さだけ設定し、

該領域内に液状樹脂を入れ込んだ後、

前記非発熱線を挿通できる貫通穴を有し且つ前記領域内の前記非発熱線と外筒との間に嵌り込む絶縁成形体を、外筒の端末部から前記領域内に挿着し、

前記液状樹脂を硬化させてなることを特徴とするシース型ヒータの端末封止方法。

【請求項11】

前記絶縁成形体の挿着により前記領域内の液状樹脂に圧力を加え、これにより前記領域との境界をなす耐熱性絶縁材端部に、該液状樹脂が含浸して硬化する樹脂含浸層を形成してなる請求項10記載のシース型ヒータの端末封止方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−238436(P2009−238436A)

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願番号】特願2008−80259(P2008−80259)

【出願日】平成20年3月26日(2008.3.26)

【出願人】(390007744)山里産業株式会社 (33)

【Fターム(参考)】

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願日】平成20年3月26日(2008.3.26)

【出願人】(390007744)山里産業株式会社 (33)

【Fターム(参考)】

[ Back to top ]