シース型熱電対

【課題】耐久性および応答性が向上したシース型熱電対の提供。

【解決手段】シース管内に絶縁物および少なくとも一対の熱電対素線とを配置してなるシース型熱電対であって、前記シース管の軸方向に対し直角方向の断面において、前記シース管の内壁面と前記熱電対素線の外表面との間に配置された前記絶縁物の厚さが全周にわたり実質的に同一になるように前記熱電対素線が配置されたことを特徴とする、シース型熱電対。

【解決手段】シース管内に絶縁物および少なくとも一対の熱電対素線とを配置してなるシース型熱電対であって、前記シース管の軸方向に対し直角方向の断面において、前記シース管の内壁面と前記熱電対素線の外表面との間に配置された前記絶縁物の厚さが全周にわたり実質的に同一になるように前記熱電対素線が配置されたことを特徴とする、シース型熱電対。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シース型熱電対に関する。さらに詳細には、本発明は、耐久性および応答性が向上したシース型熱電対に関する。

【背景技術】

【0002】

熱電対は、一対の異種金属からなる熱電対素線の両端を接合し、その一端を定温に保ち、他端を温度変化させてときの熱起電力の測定値から温度を求める温度計である。

【0003】

従来、熱電対素線の耐熱性や機械的強度の向上のために、熱電対素線をシース管(保護管)内部に絶縁物と共に配置したシース型熱電対が提案されており、金属製のシース管内部に熱電対素線および熱伝導度の高い絶縁体を充填したものが広く用いられている。

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来のシース型熱電対は、熱電対素線がシース管および絶縁物によって保護されているとはいえ、使用の際の温度変化や外部からの機械的衝撃などが繰り返されることによって、熱電対素線が破断したり、正確な温度測定が困難になる場合があった。

【0005】

シース管の管厚さや絶縁物の厚さを増大させることによって熱電対素線に対する保護性を高めることができるが、その反面、熱電対素線の線経が細くなってしまうので、シース型熱電対の耐久性を一定以上向上させることは容易ではなかった。そして、シース管の管厚さや絶縁物の厚さの増大は、シース型熱電対の熱応答性を悪化させる。

【課題を解決するための手段】

【0006】

本発明は、シース型熱電対において、断面が円形の熱電対素線を使用する代わりに、所定の異型断面を有する熱電対素線を用いることによって、上記課題を解決するものである。

【0007】

従って、本発明によるシース型熱電対は、シース管内に絶縁物および少なくとも一対の熱電対素線とを配置してなるシース型熱電対であって、前記シース管の軸方向に対し直角方向の断面において、前記シース管の内壁面と前記熱電対素線の外表面との間に配置された前記絶縁物の厚さが全周にわたり実質的に同一になるように前記熱電対素線が配置されたことを特徴とするもの、である。

【0008】

このような本発明によるシース型熱電対は、好ましい態様として、前記シース管の内壁面と前記熱電対素線の外表面との間に配置された前記絶縁物の厚さと、前記熱電対素線における各熱電対素線の線間距離とが、実質的に同一であるもの、を包含する。

【発明の効果】

【0009】

本発明によるシース型熱電対は、シース管内に絶縁物および少なくとも一対の熱電対素線とを配置してなるシース型熱電対であって、前記シース管の軸方向に対し直角方向の断面において、前記シース管の内壁面と前記熱電対素線の外表面との間に配置された前記絶縁物の厚さが全周にわたり実質的に同一になるように前記熱電対素線が配置されているものである。

【0010】

このような本発明によるシース型熱電対では、主として、(イ)熱電対素線の断面積が大きいこと、および(ロ)絶縁物の厚さがシース型熱電対の全周にわたり実質的に同一であることから、加熱および冷却によって発生する応力が少なくかつ均一化されていることにより、熱電対素線の機械的および熱的耐久性が向上している。そして、(ハ)熱電対素線の受熱面積が大きいこと、および(ニ)絶縁物の厚さがシース型熱電対の全周にわたり実質的に同一であることにより熱電対素線の加熱が迅速に行われるので、応答性が向上している。

【発明を実施するための最良の形態】

【0011】

以下、本発明によるシース型熱電対を図面を参照しながら説明する。

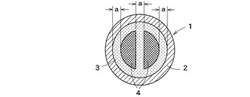

図1および図2は、本発明による特に好ましいシース型熱電対の断面を示すものである。

【0012】

図1に示される本発明によるシース型熱電対1は、シース管2内に絶縁物3および一対対の熱電対素線4とを配置してなるシース型熱電対であって、前記シース管1の軸方向に対し直角方向の断面において、前記シース管1の内壁面と前記熱電対素線4の外表面との間に配置された前記絶縁物3の厚さが全周にわたり実質的に同一になるように前記熱電対素線4が配置されたものである。

【0013】

図2に示される本発明によるシース型熱電対1は、シース管2内に絶縁物3および二対の熱電対素線4とを配置してなるシース型熱電対であって、前記シース管1の軸方向に対し直角方向の断面において、前記シース管1の内壁面と前記熱電対素線4の外表面との間に配置された前記絶縁物3の厚さが全周にわたり実質的に同一になるように前記熱電対素線4が配置されたものである。

【0014】

この図1、図2に示される本発明による特に好ましいシース型熱電対1は、シース管2の内壁面と熱電対素線4の外表面との間に配置された絶縁物3の厚さaと、熱電対素線における各熱電対素線の線間距離aとが実質的に同一であるものである。各aの長さは、シース管2の外径を100%とした場合、15〜20%程度とすることが望ましい。

【0015】

シース管2の外経の大きさは任意である。本発明において認められる熱電対素線の耐久性向上効果はシース管の直径が小さく、従って熱電対素線が極めて細い場合に特に顕著に認められる。よって、本発明の効果が認められる好ましいシース型熱電対1としては、シース型熱電対1の直径がφ1.6〜0.5mm、特に0.5〜0.8mm、であるものを挙げることができる。

【0016】

図3および図4は、熱電対素線44の断面が円状である、従来の一般的なシース型熱電対11の断面を示すものである。

【0017】

この図3、図4に示される従来のシース型熱電対11では、熱電対素線44が比較的細いものとなっている。このことから、熱電対素線の耐久性は充分でなかった。また、熱電対素線44の表面積(即ち、絶縁物33との接触面積)が比較的小さいことから、応答性を向上させることも困難であった。そして、耐熱無機絶縁粉末の厚さaとa’とが異なることから、熱電対素線44の加熱を迅速に行なうことが困難であった。

【0018】

これに対して、本発明によるシース型熱電対1ではその熱電対素線4部分の断面積が従来の同程度の大きさのシース型熱電対における熱電対素線よりも大きいので、熱電対素線の耐久性が向上し、断線の発生が防止されている。

【0019】

そして、本発明によるシース型熱電対1は、上記の通りに、熱電対素線4部分の断面積が従来のシース型熱電対における熱電対素線よりも大きいことから、熱電対素線4の表面積(即ち、絶縁物3との接触面積)が大きい。従って、熱電対素線4の受熱面積が大きいので熱電対素線4の加熱が迅速に行われるので、熱応答性が良好である。

【0020】

さらに、本発明によるシース型熱電対1は、シース管2の内壁面と熱電対素線4の外表面との間に配置された絶縁物3の厚さが全周にわたり実質的に同一になるように熱電対素線4が配置されていることから、耐熱無機絶縁粉末の厚さaが部分的に不足する箇所がない。このことから、熱電対素線4の相互間の電気絶縁性が部分的に不足したり、熱電対素線が部分的に過度に加熱されてしまうことがない。また、絶縁物3の厚さが全周にわたり実質的に同一であることは、加熱および冷却によって発生する応力が少なくかつ均一化されているので、熱電対素線の耐久性が向上している。

【0021】

そして、本発明の熱電対素線4は、その全周にわたり実質的に同一の厚さで配置された絶縁物3を介して加熱されるので、熱電対素線4の加熱が迅速に行われる。このことによって熱応答性が著しく向上している。

【0022】

本発明によるシース型熱電対1におけるシース管2、絶縁物3および熱電対素線4としては、従来からこの種のシース型熱電対において採用されてきたものを用いることができる。シース管としては、各種の耐熱合金、例えばインコネル、ハステロイ、SUS304、SUS316、SUS310S等を用いることができる。本発明では、特にインコネルおよびSUS310Sが好ましい。

絶縁物としては、耐熱無機絶縁粉末のうち、特に高温抵抗値が優れたものが好ましい。そのような耐熱無機絶縁粉末としては、酸化マグネシウム、酸化アルミニウムを挙げることができる。この中では、特に酸化マグネシウムが好ましい。

【0023】

熱電対素線としては、従来からシース型熱電対において採用されてきたもの、例えば、JIS C 1602で定められたタイプK、J、T、R等を用いることができる。

【実施例】

【0024】

<実施例1および比較例1>

下記の構造、材質からなり、図1に示される断面構成を有する本発明によるシース型熱電対(実施例1)および図2に示される構造の従来の一般的なシース型熱電対(比較例1)について、下記方法によって耐久性および応用性を評価した。

結果は、表1に示されるとおりである。

【0025】

1.構造、材質

・シース外径 φ0.5mm

・シース内径 φ0.35mm

・素線構成 1対

・シース材質 SUS316

・素線 タイプK

・絶縁物 MgO(a:約0.07 mm、a’:約0.07 mm)

・感熱部 非接地型

【0026】

2.耐久性評価方法:1050℃で感熱部を加熱し、断線するまでの時間とした。

【0027】

3.応答性評価方法:100℃の湯中に浸漬し出力が安定した状態から0℃の氷水中に瞬時に移動させたとき、出力が63.2%になる迄に要する時間(63.2%時定数)とした。

【表1】

【0028】

表1の結果から、本発明によるシース型熱電対(実施例1)は、従来のシース型熱電対(比較例1)に比べて、応答性が約30%向上したものであり、かつ耐久性が約8倍のものであることが判る。

【0029】

<実施例2および比較例2>

下記の構造、材質からなり、図3に示される断面構成を有する本発明によるシース型熱電対(実施例2)および図4に示される構造の従来の一般的なシース型熱電対(比較例2)について、下記方法によって耐久性および応用性を評価した。

【0030】

結果は、表2に示されるとおりである。

【0031】

1.構造、材質

・シース外径 φ1.6mm

・シース内径 φ1.2mm

・素線構成 2対

・シース材質 SUS316

・素線 タイプK

・絶縁物 MgO(a:約0.3mm、a’:約0.3mm)

・感熱部 非接地型

【0032】

2.耐久性評価方法:感熱部を1090℃に維持し、断線するまでの時間とした。

【0033】

3.応答性評価方法:100℃の湯中に浸漬し出力が安定した状態から、0℃の氷水中に瞬時に移動させたとき、出力が63.2%になる迄に要する時間(63.2%時定数)とした。

【表2】

【0034】

表2の結果から、本発明によるシース型熱電対(実施例2)は、従来のシース型熱電対(比較例1)に比べて、応答性が約30%向上したものであり、かつ耐久性が約5倍のものであることが判る。

【図面の簡単な説明】

【0035】

【図1】本発明によるシース型熱電対の特に好ましい一具体例の断面図。

【図2】本発明によるシース型熱電対の特に好ましい一具体例の断面図。

【図3】従来のシース型熱電対の断面図。

【図4】従来のシース型熱電対の断面図。

【技術分野】

【0001】

本発明は、シース型熱電対に関する。さらに詳細には、本発明は、耐久性および応答性が向上したシース型熱電対に関する。

【背景技術】

【0002】

熱電対は、一対の異種金属からなる熱電対素線の両端を接合し、その一端を定温に保ち、他端を温度変化させてときの熱起電力の測定値から温度を求める温度計である。

【0003】

従来、熱電対素線の耐熱性や機械的強度の向上のために、熱電対素線をシース管(保護管)内部に絶縁物と共に配置したシース型熱電対が提案されており、金属製のシース管内部に熱電対素線および熱伝導度の高い絶縁体を充填したものが広く用いられている。

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来のシース型熱電対は、熱電対素線がシース管および絶縁物によって保護されているとはいえ、使用の際の温度変化や外部からの機械的衝撃などが繰り返されることによって、熱電対素線が破断したり、正確な温度測定が困難になる場合があった。

【0005】

シース管の管厚さや絶縁物の厚さを増大させることによって熱電対素線に対する保護性を高めることができるが、その反面、熱電対素線の線経が細くなってしまうので、シース型熱電対の耐久性を一定以上向上させることは容易ではなかった。そして、シース管の管厚さや絶縁物の厚さの増大は、シース型熱電対の熱応答性を悪化させる。

【課題を解決するための手段】

【0006】

本発明は、シース型熱電対において、断面が円形の熱電対素線を使用する代わりに、所定の異型断面を有する熱電対素線を用いることによって、上記課題を解決するものである。

【0007】

従って、本発明によるシース型熱電対は、シース管内に絶縁物および少なくとも一対の熱電対素線とを配置してなるシース型熱電対であって、前記シース管の軸方向に対し直角方向の断面において、前記シース管の内壁面と前記熱電対素線の外表面との間に配置された前記絶縁物の厚さが全周にわたり実質的に同一になるように前記熱電対素線が配置されたことを特徴とするもの、である。

【0008】

このような本発明によるシース型熱電対は、好ましい態様として、前記シース管の内壁面と前記熱電対素線の外表面との間に配置された前記絶縁物の厚さと、前記熱電対素線における各熱電対素線の線間距離とが、実質的に同一であるもの、を包含する。

【発明の効果】

【0009】

本発明によるシース型熱電対は、シース管内に絶縁物および少なくとも一対の熱電対素線とを配置してなるシース型熱電対であって、前記シース管の軸方向に対し直角方向の断面において、前記シース管の内壁面と前記熱電対素線の外表面との間に配置された前記絶縁物の厚さが全周にわたり実質的に同一になるように前記熱電対素線が配置されているものである。

【0010】

このような本発明によるシース型熱電対では、主として、(イ)熱電対素線の断面積が大きいこと、および(ロ)絶縁物の厚さがシース型熱電対の全周にわたり実質的に同一であることから、加熱および冷却によって発生する応力が少なくかつ均一化されていることにより、熱電対素線の機械的および熱的耐久性が向上している。そして、(ハ)熱電対素線の受熱面積が大きいこと、および(ニ)絶縁物の厚さがシース型熱電対の全周にわたり実質的に同一であることにより熱電対素線の加熱が迅速に行われるので、応答性が向上している。

【発明を実施するための最良の形態】

【0011】

以下、本発明によるシース型熱電対を図面を参照しながら説明する。

図1および図2は、本発明による特に好ましいシース型熱電対の断面を示すものである。

【0012】

図1に示される本発明によるシース型熱電対1は、シース管2内に絶縁物3および一対対の熱電対素線4とを配置してなるシース型熱電対であって、前記シース管1の軸方向に対し直角方向の断面において、前記シース管1の内壁面と前記熱電対素線4の外表面との間に配置された前記絶縁物3の厚さが全周にわたり実質的に同一になるように前記熱電対素線4が配置されたものである。

【0013】

図2に示される本発明によるシース型熱電対1は、シース管2内に絶縁物3および二対の熱電対素線4とを配置してなるシース型熱電対であって、前記シース管1の軸方向に対し直角方向の断面において、前記シース管1の内壁面と前記熱電対素線4の外表面との間に配置された前記絶縁物3の厚さが全周にわたり実質的に同一になるように前記熱電対素線4が配置されたものである。

【0014】

この図1、図2に示される本発明による特に好ましいシース型熱電対1は、シース管2の内壁面と熱電対素線4の外表面との間に配置された絶縁物3の厚さaと、熱電対素線における各熱電対素線の線間距離aとが実質的に同一であるものである。各aの長さは、シース管2の外径を100%とした場合、15〜20%程度とすることが望ましい。

【0015】

シース管2の外経の大きさは任意である。本発明において認められる熱電対素線の耐久性向上効果はシース管の直径が小さく、従って熱電対素線が極めて細い場合に特に顕著に認められる。よって、本発明の効果が認められる好ましいシース型熱電対1としては、シース型熱電対1の直径がφ1.6〜0.5mm、特に0.5〜0.8mm、であるものを挙げることができる。

【0016】

図3および図4は、熱電対素線44の断面が円状である、従来の一般的なシース型熱電対11の断面を示すものである。

【0017】

この図3、図4に示される従来のシース型熱電対11では、熱電対素線44が比較的細いものとなっている。このことから、熱電対素線の耐久性は充分でなかった。また、熱電対素線44の表面積(即ち、絶縁物33との接触面積)が比較的小さいことから、応答性を向上させることも困難であった。そして、耐熱無機絶縁粉末の厚さaとa’とが異なることから、熱電対素線44の加熱を迅速に行なうことが困難であった。

【0018】

これに対して、本発明によるシース型熱電対1ではその熱電対素線4部分の断面積が従来の同程度の大きさのシース型熱電対における熱電対素線よりも大きいので、熱電対素線の耐久性が向上し、断線の発生が防止されている。

【0019】

そして、本発明によるシース型熱電対1は、上記の通りに、熱電対素線4部分の断面積が従来のシース型熱電対における熱電対素線よりも大きいことから、熱電対素線4の表面積(即ち、絶縁物3との接触面積)が大きい。従って、熱電対素線4の受熱面積が大きいので熱電対素線4の加熱が迅速に行われるので、熱応答性が良好である。

【0020】

さらに、本発明によるシース型熱電対1は、シース管2の内壁面と熱電対素線4の外表面との間に配置された絶縁物3の厚さが全周にわたり実質的に同一になるように熱電対素線4が配置されていることから、耐熱無機絶縁粉末の厚さaが部分的に不足する箇所がない。このことから、熱電対素線4の相互間の電気絶縁性が部分的に不足したり、熱電対素線が部分的に過度に加熱されてしまうことがない。また、絶縁物3の厚さが全周にわたり実質的に同一であることは、加熱および冷却によって発生する応力が少なくかつ均一化されているので、熱電対素線の耐久性が向上している。

【0021】

そして、本発明の熱電対素線4は、その全周にわたり実質的に同一の厚さで配置された絶縁物3を介して加熱されるので、熱電対素線4の加熱が迅速に行われる。このことによって熱応答性が著しく向上している。

【0022】

本発明によるシース型熱電対1におけるシース管2、絶縁物3および熱電対素線4としては、従来からこの種のシース型熱電対において採用されてきたものを用いることができる。シース管としては、各種の耐熱合金、例えばインコネル、ハステロイ、SUS304、SUS316、SUS310S等を用いることができる。本発明では、特にインコネルおよびSUS310Sが好ましい。

絶縁物としては、耐熱無機絶縁粉末のうち、特に高温抵抗値が優れたものが好ましい。そのような耐熱無機絶縁粉末としては、酸化マグネシウム、酸化アルミニウムを挙げることができる。この中では、特に酸化マグネシウムが好ましい。

【0023】

熱電対素線としては、従来からシース型熱電対において採用されてきたもの、例えば、JIS C 1602で定められたタイプK、J、T、R等を用いることができる。

【実施例】

【0024】

<実施例1および比較例1>

下記の構造、材質からなり、図1に示される断面構成を有する本発明によるシース型熱電対(実施例1)および図2に示される構造の従来の一般的なシース型熱電対(比較例1)について、下記方法によって耐久性および応用性を評価した。

結果は、表1に示されるとおりである。

【0025】

1.構造、材質

・シース外径 φ0.5mm

・シース内径 φ0.35mm

・素線構成 1対

・シース材質 SUS316

・素線 タイプK

・絶縁物 MgO(a:約0.07 mm、a’:約0.07 mm)

・感熱部 非接地型

【0026】

2.耐久性評価方法:1050℃で感熱部を加熱し、断線するまでの時間とした。

【0027】

3.応答性評価方法:100℃の湯中に浸漬し出力が安定した状態から0℃の氷水中に瞬時に移動させたとき、出力が63.2%になる迄に要する時間(63.2%時定数)とした。

【表1】

【0028】

表1の結果から、本発明によるシース型熱電対(実施例1)は、従来のシース型熱電対(比較例1)に比べて、応答性が約30%向上したものであり、かつ耐久性が約8倍のものであることが判る。

【0029】

<実施例2および比較例2>

下記の構造、材質からなり、図3に示される断面構成を有する本発明によるシース型熱電対(実施例2)および図4に示される構造の従来の一般的なシース型熱電対(比較例2)について、下記方法によって耐久性および応用性を評価した。

【0030】

結果は、表2に示されるとおりである。

【0031】

1.構造、材質

・シース外径 φ1.6mm

・シース内径 φ1.2mm

・素線構成 2対

・シース材質 SUS316

・素線 タイプK

・絶縁物 MgO(a:約0.3mm、a’:約0.3mm)

・感熱部 非接地型

【0032】

2.耐久性評価方法:感熱部を1090℃に維持し、断線するまでの時間とした。

【0033】

3.応答性評価方法:100℃の湯中に浸漬し出力が安定した状態から、0℃の氷水中に瞬時に移動させたとき、出力が63.2%になる迄に要する時間(63.2%時定数)とした。

【表2】

【0034】

表2の結果から、本発明によるシース型熱電対(実施例2)は、従来のシース型熱電対(比較例1)に比べて、応答性が約30%向上したものであり、かつ耐久性が約5倍のものであることが判る。

【図面の簡単な説明】

【0035】

【図1】本発明によるシース型熱電対の特に好ましい一具体例の断面図。

【図2】本発明によるシース型熱電対の特に好ましい一具体例の断面図。

【図3】従来のシース型熱電対の断面図。

【図4】従来のシース型熱電対の断面図。

【特許請求の範囲】

【請求項1】

シース管内に絶縁物および少なくとも一対の熱電対素線とを配置してなるシース型熱電対であって、前記シース管の軸方向に対し直角方向の断面において、前記シース管の内壁面と前記熱電対素線の外表面との間に配置された前記絶縁物の厚さが全周にわたり実質的に同一になるように前記熱電対素線が配置されたことを特徴とする、シース型熱電対。

【請求項2】

前記シース管の内壁面と前記熱電対素線の外表面との間に配置された前記絶縁物の厚さと、前記熱電対素線における各熱電対素線の線間距離とが、実質的に同一である、請求項1に記載のシース型熱電対。

【請求項1】

シース管内に絶縁物および少なくとも一対の熱電対素線とを配置してなるシース型熱電対であって、前記シース管の軸方向に対し直角方向の断面において、前記シース管の内壁面と前記熱電対素線の外表面との間に配置された前記絶縁物の厚さが全周にわたり実質的に同一になるように前記熱電対素線が配置されたことを特徴とする、シース型熱電対。

【請求項2】

前記シース管の内壁面と前記熱電対素線の外表面との間に配置された前記絶縁物の厚さと、前記熱電対素線における各熱電対素線の線間距離とが、実質的に同一である、請求項1に記載のシース型熱電対。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−116397(P2008−116397A)

【公開日】平成20年5月22日(2008.5.22)

【国際特許分類】

【出願番号】特願2006−301676(P2006−301676)

【出願日】平成18年11月7日(2006.11.7)

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(303058328)東芝マテリアル株式会社 (252)

【Fターム(参考)】

【公開日】平成20年5月22日(2008.5.22)

【国際特許分類】

【出願日】平成18年11月7日(2006.11.7)

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(303058328)東芝マテリアル株式会社 (252)

【Fターム(参考)】

[ Back to top ]