シートのプラズマ処理装置およびプラズマ処理方法

【課題】放電の安定化と、安定した処理ガス供給を両立する、シート表面に十分な改質効果を与えるシートのプラズマ処理装置を提供する。

【解決手段】放電電極23と該放電電極に対向して配置される対極電極11とを有し、前記放電電極と前記対極電極の間を、前記対極電極に密着して連続的に走行するシート21が通過するシート走行路、および前記シート走行路へガスを供給するガス供給手段20を有するプラズマ処理装置において、前記放電電極23および前記ガス供給手段20が、シート走行方向に沿って交互に配置され、かつ、前記シートの幅方向に延在した構造を有し、また、前記ガス供給手段20が、該ガス供給手段の前記対極電極11側の領域に前記ガスを供給する開口部44を有し、該開口部44が、前記放電電極の前記対極電極11から最も離れた面よりも、前記対極電極11に近い位置に配置された構造を有する、シートのプラズマ処理装置。

【解決手段】放電電極23と該放電電極に対向して配置される対極電極11とを有し、前記放電電極と前記対極電極の間を、前記対極電極に密着して連続的に走行するシート21が通過するシート走行路、および前記シート走行路へガスを供給するガス供給手段20を有するプラズマ処理装置において、前記放電電極23および前記ガス供給手段20が、シート走行方向に沿って交互に配置され、かつ、前記シートの幅方向に延在した構造を有し、また、前記ガス供給手段20が、該ガス供給手段の前記対極電極11側の領域に前記ガスを供給する開口部44を有し、該開口部44が、前記放電電極の前記対極電極11から最も離れた面よりも、前記対極電極11に近い位置に配置された構造を有する、シートのプラズマ処理装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シートのプラズマ処理装置、およびこの装置が用いられて製造されるプラズマ処理シートの製造方法に関する。

【背景技術】

【0002】

従来、シートの表面を改質するために、例えば当該シートの表面の接着性、親水性、或いは、印刷性を改良するために、当該シートをプラズマ放電中で処理(プラズマ処理)することが行われている。

【0003】

シートのプラズマ処理とは、対向する電極(一方を放電電極、もう一方を対極電極と呼ぶ)間に処理ガス、例えば希ガス元素を含有する気体を供給し、前記電極間に高周波電圧を印加して、前記電極間にプラズマ放電を発生させ、前記プラズマ放電にシート表面を曝すことで、シート表面を活性化させたり、表面に特定の官能基を付与したりして、該シートの表面を改質するものである。

【0004】

前記シートの表面改質効果を十分かつムラ無く得るためには、前記電極間に均一なプラズマ放電を発生させることが望まれる。また、プラズマ処理が特定の処理ガス中で行なわれる場合には、前記プラズマ放電を均一化するために、プラズマ放電が発生している領域(以下、単にプラズマ放電領域と呼ぶ)の処理ガス濃度が安定して維持されることが望まれる。

【0005】

プラズマ放電中の処理ガス濃度が不十分であったり、不均一であったりすると、プラズマ放電は不均一化して、シートの表面改質効果を十分かつムラ無く得ることができない。

【0006】

図2に、特許文献1に開示されるシートのプラズマ処理装置を示す。

【0007】

特許文献1では、強く均一なプラズマ放電を達成するために、放電電極として回転ロール状対極電極11と対向する面に鋭角構造を持つ棒状電極(以下、単に棒状電極と呼ぶ)23を使用している。前記棒状電極23は、シート21の幅方向に延在した構造であり、シート21の走行方向27に沿って複数列が互いに平行に配列されている。

【0008】

また、棒状電極23と回転ロール状対極電極11の一部区画、およびプラズマ放電領域26を内包するプラズマチャンバ29を設け、前記プラズマチャンバ29に設けられたガス供給手段20から、該プラズマチャンバ29内へ処理ガスを供給している。

【0009】

しかし、プラズマチャンバ29内への処理ガスの供給方法としては、単にプラズマチャンバ29内の酸素濃度200[ppm]から2000[ppm]の範囲を記載するに過ぎない。

【0010】

ここで、棒状電極23と回転ロール状対極電極11とは、数mm程度のギャップを開けて配置されることが一般的である。また、前記棒状電極23は、構造上、前記棒状電極23の前記回転ロール状対極電極11と対向する面と垂直な高さ方向に厚みを有する。

【0011】

ゆえに、本発明者らの知見によれば、前記の棒状電極23を使用した場合、隣接する棒状電極23の間に空気が滞留しやすく、単にプラズマチャンバ29内に処理ガスを供給しても、前記の空気の滞留により、プラズマ放電領域26へは十分に処理ガスが供給されない。

【0012】

従って、特許文献1では、プラズマ放電領域26の処理ガス濃度が、プラズマチャンバ29内の他の領域より低くなり、プラズマ放電が不均一化して、シート21の表面改質効果を十分かつムラ無く得ることができなかった。

【0013】

そこで、特許文献2では、プラズマ放電領域26に処理ガスが十分供給されるよう、放電電極を細いワイヤ状のワイヤ電極とした、シートのプラズマ処理装置が開示されている。

【0014】

特許文献2で開示されるシートのプラズマ処理装置を図3に示す。

【0015】

特許文献2では、放電電極としてワイヤ状のワイヤ電極30を使用し、該ワイヤ電極30より回転ロール状対極電極11に対して後方に設けられたパンチ板31から、処理ガスを供給する事で、プラズマチャンバ29内に均一に処理ガスを供給するものである。

【0016】

しかし、本発明者らの知見によれば、ワイヤ電極30を使用した場合、ワイヤ電極30はパンチ板31から供給された処理ガスのプラズマチャンバ内への拡散を阻害せず、処理ガスはプラズマ放電領域26に十分供給されるが、ワイヤ電極30は回転ロール状対極電極11に対向した面に、鋭角構造を持たないため、放電電極の形状に由来してプラズマ放電が不均一化しやすいという問題があった。

【0017】

以上のように、従来技術では、放電電極の形状によるプラズマ放電の均一化と、プラズマ放電領域26への十分な処理ガス供給とを両立して、シート21の表面改質効果を十分かつムラ無く得ることができなかった。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特開2006−265567号公報

【特許文献2】特開2003−55771号公報

【発明の概要】

【発明が解決しようとする課題】

【0019】

本発明の課題は、従来の装置が有する問題を解決することにある。

【0020】

本発明は、処理ガスがプラズマ放電領域へ十分に供給でき、シートの表面改質効果を十分かつムラ無く得ることができるプラズマ処理装置、およびプラズマ処理方法を提供する。

【課題を解決するための手段】

【0021】

上記課題を解決するための本発明の構成は以下の通りである。

【0022】

すなわち、本発明の形態によれば、対向する放電電極と対極電極を有し、該放電電極と該対極電極の間に形成されるプラズマ放電領域を、前記対極電極に密着して連続的に走行するシートが通過するシート走行路、および前記プラズマ放電領域へのガス供給手段を有するプラズマ処理装置において、前記放電電極および前記ガス供給手段が、前記シート走行方向に沿って交互に配置され、かつ、前記シートの幅方向に延在した構造を有し、前記ガス供給手段の前記対極電極側の領域に開口部を有し、該開口部が、前記放電電極の前記対極電極から最も離れた面よりも、前記対極電極に近い位置に配置された構造を有するプラズマ処理装置が提供される。

【0023】

また、本発明の好ましい形態によれば、前記放電電極が、対極電極と対向する面に鋭角構造を持つ棒状電極である、請求項1に記載のプラズマ処理装置が提供される。

【0024】

また、本発明の好ましい形態によれば、前記ガス供給手段の前記開口部の形状が、シートの幅方向に連続したスリット状、或いは複数の開孔がシートの幅方向に列を成した形状であり、前記開口部の形状が、複数の開孔がシートの幅方向に列を成した形状である場合、各開孔間の距離が20[mm]以下であることを特徴とする、シートのプラズマ処理装置が提供される。

【0025】

また、本発明の別の形態によれば、対向する放電電極と対極電極との間に形成されるプラズマ放電中にシートを走行させてシートをプラズマ処理するシートのプラズマ処理方法において、前記放電電極と複数のガス供給手段とを、前記対極電極に平行かつ交互に配置し、前記ガス供給手段から前記走行するシートの走行方向と直行、かつ該走行するシートの表面方向に希ガスを層流として吹きつけることを特徴とする、シートのプラズマ処理方法が提供される。

【0026】

また、本発明の好ましい形態によれば、前記シートの走行速度 v が10[m/分]〜80[m/分]であって、前記放電電極同士の間隔 Lが20[mm]〜80[mm]、かつ前記ガス供給手段から吹き付ける層流の流速v´ が v´≧19.5√(L×v) [m/秒]を満たすことを特徴とする、シートのプラズマ処理方法が提供される。

【0027】

また、本発明の好ましい形態によれば、前記希ガス類元素がアルゴンであるシートのプラズマ処理方法が提供される。

【0028】

本発明におけるプラズマ放電とは、放電電極と対極電極間に印加した高周波電圧により、前記電極間に存在する雰囲気(特定の雰囲気下で処理を行なう場合は処理ガス)を構成する分子が、部分的に、または完全に電離し、陽イオンや負イオンなどの活性種として運動している現象を示す。シートはこのプラズマ放電が発生しているプラズマ放電領域中を通過し、前記の活性種に曝されることで、表面が改質される。

【0029】

本発明におけるガス供給手段から吹き付ける層流の流速とは、該各ガス供給手段へ供給される単位時間あたりのガス流量の総和を、該ガス供給手段が有する開口部面積の総和で除した値を指す。

【0030】

本発明における「放電電極の対極電極から最も離れた面」とは、互いに対向して配置された放電電極と対極電極において、放電電極の各面の内、対極電極と対向し、かつ対極電極との距離が最も短い面に対する対面を指す。

【0031】

また、「対極電極から最も離れた面よりも、前記対極電極に近い位置に配置」とは、対極電極との最短距離が、前記放電電極の対極電極から最も離れた面と対極電極との最短距離よりも短い配置を指す。

【0032】

本発明における「棒状電極」とは、多角柱構造を有する電極であり、側面の一つが、対極電極と対向し、シートの幅方向に延在した電極を指す。

【0033】

本発明における「ガス供給手段の対極電極側の領域」は、たとえば、図7に示したように、ガス供給手段の側面と、対極電極とを最短距離で結ぶ線と対極電極との交点Aから、ガス供給手段の側面に引いた2本の接線B1,B2に囲まれた領域内、対極電極との最短距離が最も短い領域Cを指す。

【発明の効果】

【0034】

本発明によれば、従来技術の課題を解消し、対極電極と対向する面に鋭角構造を持つ棒状電極を使用しても、プラズマ放電中の処理ガス濃度が安定して維持され、シート表面の改質効果を十分かつムラ無く得ることができるプラズマ処理装置、およびプラズマ処理方法が提供される。

【図面の簡単な説明】

【0035】

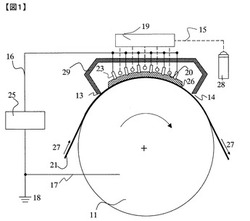

【図1】本発明のプラズマ処理装置の概略図

【図2】特許文献1に記載のプラズマ処理装置の概略図

【図3】特許文献2に記載のプラズマ処理装置の概略図

【図4】特許文献1に記載の処理ガス供給方法

【図5】鋭角構造を有する棒状電極の概略図

【図6】本発明の処理ガス供給方法

【図7】ガス供給手段の対極電極側の領域の概略図

【発明を実施するための形態】

【0036】

以下、本発明のシートのプラズマ処理装置およびプラズマ処理方法の好ましい実施形態例を、図面を参照しながら説明する。ただし本発明はこれらの例に限られるものではない。また本明細書において「〜」とはその前後に記載される数値を下限値および上限値として含む意味で使用される。

【0037】

図1は本発明の一実施形態を示すシートのプラズマ処理装置の概略図である。

【0038】

図1において、この装置は、機台(図示せず)に取り付けられたドラム回転支持軸(図示せず)に回転自在に支持された金属製の回転ロール状対極電極11を有する。

【0039】

回転ロール状対極電極11の上方に、回転ロール状対極電極11の表面から一定の間隔をおいて、棒状電極23が機台に固定されて設けられている。

【0040】

棒状電極23は、回転ロール状対極電極11の幅方向に延在した構造を有し、各棒状電極23は互いに20[mm]以上60[mm]以下の範囲で一定の間隔をおいて、複数本(図1では6本)設けられる。

【0041】

各棒状電極23同士の間には、ガス供給手段20が、回転ロール状対極電極11に対向して、機台に固定されて設けられている。

【0042】

ガス供給手段20は、棒状電極23と同様に、回転ロール状対極電極11の幅方向に延在した構造を有し、回転ロール状対極電極11に最も近い面に、開口部を有する。

【0043】

ガス供給手段20は、開口部が、少なくとも棒状電極23の回転ロール状対極電極11から最も離れた面よりも、回転ロール状対極電極11に近い位置となるよう設けられている。

【0044】

回転ロール状対極電極11と棒状電極23との間には、回転ロール状対極電極11の周面の一部区間に沿って、連続して走行するシート21が通過する走行路12が存在する。この装置においては、シート21は回転ロール状対極電極11の周面に接触して、実質的に回転ロール状対極電極11と同じ速度で、矢印27が示す方向に走行する。

【0045】

シート21は所定の幅、例えば、600[mm]、を有する。回転ロール状対極電極11の幅、および、棒状電極23の長さは、このシート21の幅に対応するように設定されている。

【0046】

棒状電極23と回転ロール状対極電極11との間に、プラズマ放電領域26が存在する。

回転ロール状対極電極11の周面の一部区間と棒状電極23、ガス供給手段20とを内包して、機台に固定されたプラズマチャンバ29が設けられている。プラズマチャンバ29は、シート21の走行方向の上流側に走行路の入り口13を有し、シート21の走行方向の下流側に走行路の出口14を有する。プラズマチャンバ29の内の雰囲気は、これら走行路の入り口13と出口14の部分を除いて、外界雰囲気に対して、実質的に閉じられている。

【0047】

各ガス供給手段20には、希ガス元素類を含有する気体(処理ガス)をプラズマチャンバ29内に供給するための、処理ガス供給源28が、送給管15、およびレギュレータ19を介して接続されている。

【0048】

レギュレータ19は、各ガス供給手段20への処理ガス供給量を個別に調整できるよう、各ガス供給手段20に個別に設けられることが好ましい。

【0049】

棒状電極23と回転ロール状対極電極11との間に所定の電圧を印加し、所定の電流を流すための高圧電源25が用意されている。

【0050】

各列の棒状電極23と高圧電源25とは第1の電力線16により結合され、回転ロール状対極電極11と高圧電源25とは、第2の電力線17により結合されている。

【0051】

第2の電力線17は、接地部18にて接地され、高圧電源25は、接地された低インピーダンスの非共振型電源を形成している。

【0052】

複数本の放電電極23に対して、高圧電源25も複数個とし、1本の棒状電極23が1個の高圧電源25により、互いに独立して制御される形式が採用されても良い。

【0053】

非共振型電源の形式が用いられる場合、高圧電源25と棒状電極23との間に、マッチング回路が介在していることが好ましい。

【0054】

ガス供給手段20に設けられた開口部は、回転ロール状対極電極11の幅方向に連続したスリット状、或いは複数の開口が回転ロール状対極電極11の幅方向に列を成した構造であることが好ましい。複数の開口が列を成した構造の場合、各開口間の距離は20[mm]以下であることが好ましく、より好ましくは10[mm]以下である。

【0055】

各開口の距離が20[mm]以上の場合、回転ロール状対極電極11の幅方向で、プラズマ放電領域26に供給される処理ガスの量にムラが生じ、プラズマ放電が不均一化する。

【0056】

棒状電極23は、回転ロール状対極電極11と対向する面に鋭角構造を持つことが好ましい。前記鋭角構造は、単一のナイフエッジ形状であっても、複数の凸部が回転ロール状対極電極11の幅方向に配列した形状であってもよい。

【0057】

この装置では、図5に示す複数の四角錐状の凸部51が、回転ロール状対極電極11の幅方向に列を成した鋭角構造を有する、棒状電極23が好ましく使用される。

【0058】

棒状電極23が前記鋭角構造を持たない場合、例えば棒状電極23が回転ロール状対極電極11の幅方向に、回転ロール状態極電極11と平行して延在した円錐状構造の場合、棒状電極23と回転ロール状対極電極11との間に発生するプラズマ放電が不均一となる。

【0059】

一方、棒状電極23が回転ロール状対極電極と対向する面に鋭角構造を持つ場合、プラズマ放電領域26への処理ガス供給が十分であれば、プラズマ放電が均一化する。

【0060】

回転ロール状対極電極11は、図1に図示はされていないが、プラズマ処理中に回転ロール状対極電極11に発生する熱を除去するためのラジエータが、回転ロール状対極電極11の内部に設けられている。このラジエータには、外部から冷却水が供給される。

【0061】

回転ロール状対極電極11は、所定の幅を有し、その周面に、単位面積当たりの静電容量が、0.13[μF/m2]から20[μF/m2]の範囲にあり、比誘電率が10 以上の誘電体が貼着されていることが好ましい。

【0062】

以上に説明された構成からなるシートのプラズマ処理装置により、シート21のプラズマ処理が行われる。

【0063】

シート21は、矢印27が示す方向にて、走行路の入り口13から、プラズマチャンバ29内に入る。シート21は、少なくとも走行路の入り口13と走行路の出口14との間において、回転ロール状対極電極11の周面に巻きかけられる。

【0064】

この状態において、処理ガス供給源28から供給された処理ガスは、送給管15、およびレギュレータ19を通り、ガス供給手段20の開口部から、プラズマチャンバ29内に供給される。

【0065】

使用する処理ガスとしてはアルゴンガスが好ましい。

【0066】

一方、高圧電源25が作動せしめられ、棒状電極23と回転ロール状対極電極11との間に、プラズマ放電領域26が形成される。

【0067】

この状態において、シート21の走行が開始され、プラズマチャンバ29内に搬入されるシート21の表面は、プラズマ処理され、プラズマ処理シートの連続生産が開始される。

【0068】

シート21の走行速度は10[m/分]以上、80[m/分]以下に設定される。

【0069】

この状態において、開口31から吹き出される処理ガスの流速v´ [m/秒]は、シート21の走行速度をv [m/分]、放電電極2同士の最短距離をL [m]と置くとき、式1を満足するよう、レギュレータにより調節される。

【0070】

v´≧19.5√(L×v) [m/秒] (式1)

式1を満たす速度で、開口部から吹き出された処理ガスは、層流として、プラズマ放電領域26へ吹き付けられる。

【0071】

回転ロール状対極電極11と対向する面に鋭角構造を持つ棒状電極23を使用した場合の、プラズマ放電領域26への処理ガス供給について、図4に従来技術の模式図を、図6に本発明の模式図をそれぞれ示す。図6は本発明において、棒状電極23とガス供給手段20とが最小単位で構成されるシートのプラズマ処理装置(棒状電極2本の間にガス供給手段を1つが設けられている)であり、図4、図6を例にとり、本発明を説明する。

【0072】

シート21の走行に伴い、プラズマチャンバ29内には、外部からの随伴空気43が流入する。この随伴空気43はシート21の走行速度が増すに従い増加する。

【0073】

一方、シート21の表面からは、プラズマ放電領域26の作用により、例えば低分子量物質や、酸化物などの析出物(図示ぜず)が発生する。

【0074】

前記随伴空気43や、析出物は、プラズマ放電領域26の処理ガスの濃度を低下させる。

【0075】

プラズマ放電領域26の処理ガスの濃度が低下すると、プラズマ放電が不均一になり、シート表面の改質効果を十分かつムラ無く得ることができない。

【0076】

このため、シートのプラズマ処理では、プラズマ放電領域26に常に処理ガスを供給し続け、随伴空気43や析出物によりプラズマ放電中の処理ガス濃度が低下しないようにする必要がある。

【0077】

この問題に対し、従来技術では、プラズマチャンバ29内の処理ガス濃度が低下しないように、プラズマチャンバ29内に処理ガスを供給し続けている。プラズマチャンバ29内に供給された処理ガスは、プラズマチャンバ29内に拡散してプラズマ放電領域26に達し、随伴空気43や析出物によるプラズマ放電領域26の処理ガス濃度の低下を抑止すると考えられてきた。

【0078】

ところが、本発明者らの知見によれば、前記回転ロール状対極電極11と対向する面に鋭角構造を持つ棒状電極23を使用した場合、図4に示すように、棒状電極23が高さ方向に厚みを持ち、かつ、前記棒状電極23と回転ロール状対極電極11とは、通常数mm程度の短い間隔をおいて対向して配置されるため、隣接する2つの棒状電極23と、回転ロール状対極電極11とに挟まれた空間が、実質的に気体が滞留しやすい閉空間42を形成する。

【0079】

閉空間42は高さ方向(図4では上方向)に、シート21表面から、前記棒状電極23の回転ロール状対極電極11から最も離れた部分、までの範囲で形成される。

【0080】

この状態で前記棒状電極23の背後(図4では棒状電極23の上側)から、この閉空間42に処理ガス41を供給しようと試みても、閉空間42内に処理ガスの流出先が無く(逃げ道が無く)、供給された処理ガス41はプラズマチャンバ29内の閉空間42以外の空間に拡散するのみで、閉空間42内には、新たに供給した処理ガス41が供給されない。

【0081】

ゆえに、本発明者らの知見によれば、均一なプラズマ放電を得る為に、棒状電極23を使用した場合、従来技術のように、単にプラズマチャンバ29内に処理ガスを供給しても、供給された該処理ガスはプラズマ放電領域26へは十分に供給されず、プラズマ放電が不均一化してしまう。

【0082】

本発明では、図6に示すように、閉空間42内にガス供給手段20の開口部を設け、該開口部から処理ガス41を吹き出すことにより、閉空間42内に滞留した、随伴空気43や析出物を含む気体を、処理ガス41で置換している。

【0083】

ここで、棒状電極23とシート21表面との間には、随伴空気43の流路が、シート7表面に沿って形成されている。

【0084】

シート21の走行速度が増加すると、シート21表面に沿って流れる随伴空気43の流量、および矢印43方向の流速が増加して、処理ガス41により、これを置換するためには、より大きな流速を以って処理ガス41を吹き付けることが必要となる。

【0085】

本発明者らの知見によれば、シート21表面に向かい、処理ガス41を層流、かつ式1を満足する流速で吹き付けることにより、プラズマ放電領域26内の前記随伴空気を処理ガスで十分に置換でき、処理ガス濃度を安定して維持できる。

層流の流速 v´≧19.5√(L×v) [m/秒] (式1)

処理ガスの流速:v´ [m/秒]

シートがプラズマ放電を走行する速度:v [m/分]

複数の放電電極間距離:L[m] 次に本発明の記述に用いた、特性の評価方法、および評価の基準を記す。

【0086】

本発明では、シート表面の改質効果の指標として、ラズマ放電の発光スペクトル強度を測定した。測定方法、評価基準は次の通り。

(1)プラズマ放電の発光スペクトル強度

ポリイミドフィルムをアルゴンガス雰囲気下でプラズマ処理しながら、プラズマプロセスモニタ(浜松ホトニクス(株):C10346−01)を用い、測定視野の直径を30[mm]としてプラズマ放電領域の発光を180[s]、分光測定した。測定結果からアルゴン起因の発光スペクトル強度の平均値を求め、平均スペクトル強度3.0×105以上を合格とした。

【実施例】

【0087】

[実施例1]

以下に、実施例を挙げて本実施形態を具体的に説明する。シートはポリイミドフィルムを用いた。

【0088】

シートのプラズマ処理は、図1に示したような装置を用いて、常圧プラズマ処理を行った。

【0089】

高圧電源として、110[kHz]の低インピーダンス共振型電源(京三製作所製)を用い、インピーダンス整合器を介して、放電電極と電力線で電気的に接続した。

【0090】

なお、回転ロール状対極電極としては、アルミナコーティングをした鉄製電極を用い、冷媒は水を用いた。

【0091】

一方、放電電極としては、SUS304製、かつ回転ロール状対極電極側の面(下端部面)に複数の四角錐状の凸部が配列した鋭角構造を有し、該放電電極における、前記下端部面と垂直な方向の高さが30[mm]の棒状電極を、該棒状電極同士が互いに平行、かつフィルムの走行方向に対し30mmの間隔をおいて6本設置し使用した。

【0092】

前記棒状電極と回転ロール状対極電極との間隙(ギャップ長)は1.5[mm]とした。

【0093】

一方、ガス供給手段は、前記棒状電極と平行、かつ交互に5本設置し、下端がシート表面から20[mm]の高さに来るよう設置した。

【0094】

この様に前記棒状電極と前記ガス供給手段とを設置することにより、前記ガス供給手段の開口部が、前記棒状電極の前記回転ロール状対極電極から最も離れた面よりも、前記回転ロール状対極電極に近い位置に設けられる。

【0095】

前記ガス供給手段が有する開口部は、直径1[mm]の複数の開孔がシートの幅方向に25[mm]の間隔を空け一列に配向した構造とし、該開孔からアルゴンガスを15.0[m/秒]の流速でシート表面に吹き付けてプラズマ放電へアルゴンガスを供給しつつ、シートを40[m/分]で走行せしめて、処理強度150[W・分/m2]で処理を行なった。この時のプラズマ放電の発光スペクトル強度は3.0×105であり、シートは良好な表面改質効果を得た。

[実施例2]

実施例1において、ガス供給手段が有する開孔の間隔を10[mm]として、他条件は実施例1と同様としてシートをプラズマ処理した。この時、実施例1と比較してガス供給手段が有する開孔の間隔が短いため、プラズマ放電領域のシートの幅方向で、アルゴンガス濃度のムラをより小さく抑えることができる。この結果、プラズマ放電の発光スペクトル強度は3.5×105であり、シートは良好な表面改質効果を得た。

[実施例3]

実施例1において、ガス供給手段の開口部から、シート表面に吹き付ける、アルゴンガスの流速を22.5[m/秒]として、他条件は実施例1と同様としてシートをプラズマ処理した。この時、実施例1と比較してガス供給手段の開口部から、シート表面に吹き付ける、アルゴンガスの流速が高いため、シート表面に沿って流れる随伴空気の除去効果が高くなる。この結果、プラズマ放電の発光スペクトル強度は3.5×105であり、シートは良好な表面改質効果を得た。

[実施例4]

実施例1において、ガス供給手段の開口部から、シート表面に吹き付ける、アルゴンガスの流速を22.5[m/秒]、ガス供給手段が有する開孔の間隔を10 [mm]とし、他条件は実施例1と同様として、シートをプラズマ処理した。この結果、実施例3のプラズマ放電の発光スペクトル強度は10×105であり、実施例2、実施例3と比較してシートは更に良好な表面改質効果を得た。

[比較例1]

実施例3において、ガス供給手段の下端をシート表面から35[mm]として設置し、他構造は実施例3と同様のプラズマ処理装置を用いて、シートをプラズマ処理した。この場合、前記ガス供給手段の開口部が、前記棒状電極の前記回転ロール状対極電極から最も離れた面よりも、前記回転ロール状対極電極に近い位置に設けられず、ガス供給手段から供給されたアルゴンガスはプラズマ放電領域に滞留した、随伴空気やシート表面からの析出物を含む雰囲気を置換できず、プラズマ放電が不均一化して、シート表面の十分な改質効果を得ることができなかった。また、この時、プラズマ放電の発光スペクトル強度は2.2×105であった。

[比較例2]

実施例3において、ガス供給手段の側面の内、対極電極側の領域ではない面にガスを供給する開口部を有するガス供給手段を使用し、他は実施例3と同様のプラズマ処理装置を用いて、シートをプラズマ処理した場合、ガス供給手段から供給されたアルゴンガスはプラズマ放電領域に滞留した、随伴空気やシート表面からの析出物を含む気体を十分には置換できず、プラズマ放電が不均一化して、シート表面の十分な改質効果を得ることができなかった。また、この時、プラズマ放電の発光スペクトル強度は.2.0×105であった。

【産業上の利用可能性】

【0096】

本発明により、プラズマ放電の安定化に有利な構造を持つ、棒状電極を使用しても、プラズマ放電領域の処理ガス濃度を安定して維持でき、シートの表面質効果を十分かつムラ無く得ることのできるシートのプラズマ処理装置、およびプラズマ処理方法が提供される。

【符号の説明】

【0097】

11 回転ロール状対極電極

12 シート走行路

13 走行路の入り口

14 走行路の出口

15 送給管

16 第1の電力線

17 第2の電力線

18 接地部

19 レギュレータ

20 ガス供給手段

21 シート

22 空気チャンバ

23 棒状電極

25 高圧電源

26 プラズマ放電領域

27 シート走行方向

28 処理ガスタンク

29 プラズマチャンバ

30 ワイヤ電極

31 パンチ板

41 処理ガスの流れ

42 閉空間

43 随伴空気

44 開口部

51 四角錐状の凸部

【技術分野】

【0001】

本発明は、シートのプラズマ処理装置、およびこの装置が用いられて製造されるプラズマ処理シートの製造方法に関する。

【背景技術】

【0002】

従来、シートの表面を改質するために、例えば当該シートの表面の接着性、親水性、或いは、印刷性を改良するために、当該シートをプラズマ放電中で処理(プラズマ処理)することが行われている。

【0003】

シートのプラズマ処理とは、対向する電極(一方を放電電極、もう一方を対極電極と呼ぶ)間に処理ガス、例えば希ガス元素を含有する気体を供給し、前記電極間に高周波電圧を印加して、前記電極間にプラズマ放電を発生させ、前記プラズマ放電にシート表面を曝すことで、シート表面を活性化させたり、表面に特定の官能基を付与したりして、該シートの表面を改質するものである。

【0004】

前記シートの表面改質効果を十分かつムラ無く得るためには、前記電極間に均一なプラズマ放電を発生させることが望まれる。また、プラズマ処理が特定の処理ガス中で行なわれる場合には、前記プラズマ放電を均一化するために、プラズマ放電が発生している領域(以下、単にプラズマ放電領域と呼ぶ)の処理ガス濃度が安定して維持されることが望まれる。

【0005】

プラズマ放電中の処理ガス濃度が不十分であったり、不均一であったりすると、プラズマ放電は不均一化して、シートの表面改質効果を十分かつムラ無く得ることができない。

【0006】

図2に、特許文献1に開示されるシートのプラズマ処理装置を示す。

【0007】

特許文献1では、強く均一なプラズマ放電を達成するために、放電電極として回転ロール状対極電極11と対向する面に鋭角構造を持つ棒状電極(以下、単に棒状電極と呼ぶ)23を使用している。前記棒状電極23は、シート21の幅方向に延在した構造であり、シート21の走行方向27に沿って複数列が互いに平行に配列されている。

【0008】

また、棒状電極23と回転ロール状対極電極11の一部区画、およびプラズマ放電領域26を内包するプラズマチャンバ29を設け、前記プラズマチャンバ29に設けられたガス供給手段20から、該プラズマチャンバ29内へ処理ガスを供給している。

【0009】

しかし、プラズマチャンバ29内への処理ガスの供給方法としては、単にプラズマチャンバ29内の酸素濃度200[ppm]から2000[ppm]の範囲を記載するに過ぎない。

【0010】

ここで、棒状電極23と回転ロール状対極電極11とは、数mm程度のギャップを開けて配置されることが一般的である。また、前記棒状電極23は、構造上、前記棒状電極23の前記回転ロール状対極電極11と対向する面と垂直な高さ方向に厚みを有する。

【0011】

ゆえに、本発明者らの知見によれば、前記の棒状電極23を使用した場合、隣接する棒状電極23の間に空気が滞留しやすく、単にプラズマチャンバ29内に処理ガスを供給しても、前記の空気の滞留により、プラズマ放電領域26へは十分に処理ガスが供給されない。

【0012】

従って、特許文献1では、プラズマ放電領域26の処理ガス濃度が、プラズマチャンバ29内の他の領域より低くなり、プラズマ放電が不均一化して、シート21の表面改質効果を十分かつムラ無く得ることができなかった。

【0013】

そこで、特許文献2では、プラズマ放電領域26に処理ガスが十分供給されるよう、放電電極を細いワイヤ状のワイヤ電極とした、シートのプラズマ処理装置が開示されている。

【0014】

特許文献2で開示されるシートのプラズマ処理装置を図3に示す。

【0015】

特許文献2では、放電電極としてワイヤ状のワイヤ電極30を使用し、該ワイヤ電極30より回転ロール状対極電極11に対して後方に設けられたパンチ板31から、処理ガスを供給する事で、プラズマチャンバ29内に均一に処理ガスを供給するものである。

【0016】

しかし、本発明者らの知見によれば、ワイヤ電極30を使用した場合、ワイヤ電極30はパンチ板31から供給された処理ガスのプラズマチャンバ内への拡散を阻害せず、処理ガスはプラズマ放電領域26に十分供給されるが、ワイヤ電極30は回転ロール状対極電極11に対向した面に、鋭角構造を持たないため、放電電極の形状に由来してプラズマ放電が不均一化しやすいという問題があった。

【0017】

以上のように、従来技術では、放電電極の形状によるプラズマ放電の均一化と、プラズマ放電領域26への十分な処理ガス供給とを両立して、シート21の表面改質効果を十分かつムラ無く得ることができなかった。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特開2006−265567号公報

【特許文献2】特開2003−55771号公報

【発明の概要】

【発明が解決しようとする課題】

【0019】

本発明の課題は、従来の装置が有する問題を解決することにある。

【0020】

本発明は、処理ガスがプラズマ放電領域へ十分に供給でき、シートの表面改質効果を十分かつムラ無く得ることができるプラズマ処理装置、およびプラズマ処理方法を提供する。

【課題を解決するための手段】

【0021】

上記課題を解決するための本発明の構成は以下の通りである。

【0022】

すなわち、本発明の形態によれば、対向する放電電極と対極電極を有し、該放電電極と該対極電極の間に形成されるプラズマ放電領域を、前記対極電極に密着して連続的に走行するシートが通過するシート走行路、および前記プラズマ放電領域へのガス供給手段を有するプラズマ処理装置において、前記放電電極および前記ガス供給手段が、前記シート走行方向に沿って交互に配置され、かつ、前記シートの幅方向に延在した構造を有し、前記ガス供給手段の前記対極電極側の領域に開口部を有し、該開口部が、前記放電電極の前記対極電極から最も離れた面よりも、前記対極電極に近い位置に配置された構造を有するプラズマ処理装置が提供される。

【0023】

また、本発明の好ましい形態によれば、前記放電電極が、対極電極と対向する面に鋭角構造を持つ棒状電極である、請求項1に記載のプラズマ処理装置が提供される。

【0024】

また、本発明の好ましい形態によれば、前記ガス供給手段の前記開口部の形状が、シートの幅方向に連続したスリット状、或いは複数の開孔がシートの幅方向に列を成した形状であり、前記開口部の形状が、複数の開孔がシートの幅方向に列を成した形状である場合、各開孔間の距離が20[mm]以下であることを特徴とする、シートのプラズマ処理装置が提供される。

【0025】

また、本発明の別の形態によれば、対向する放電電極と対極電極との間に形成されるプラズマ放電中にシートを走行させてシートをプラズマ処理するシートのプラズマ処理方法において、前記放電電極と複数のガス供給手段とを、前記対極電極に平行かつ交互に配置し、前記ガス供給手段から前記走行するシートの走行方向と直行、かつ該走行するシートの表面方向に希ガスを層流として吹きつけることを特徴とする、シートのプラズマ処理方法が提供される。

【0026】

また、本発明の好ましい形態によれば、前記シートの走行速度 v が10[m/分]〜80[m/分]であって、前記放電電極同士の間隔 Lが20[mm]〜80[mm]、かつ前記ガス供給手段から吹き付ける層流の流速v´ が v´≧19.5√(L×v) [m/秒]を満たすことを特徴とする、シートのプラズマ処理方法が提供される。

【0027】

また、本発明の好ましい形態によれば、前記希ガス類元素がアルゴンであるシートのプラズマ処理方法が提供される。

【0028】

本発明におけるプラズマ放電とは、放電電極と対極電極間に印加した高周波電圧により、前記電極間に存在する雰囲気(特定の雰囲気下で処理を行なう場合は処理ガス)を構成する分子が、部分的に、または完全に電離し、陽イオンや負イオンなどの活性種として運動している現象を示す。シートはこのプラズマ放電が発生しているプラズマ放電領域中を通過し、前記の活性種に曝されることで、表面が改質される。

【0029】

本発明におけるガス供給手段から吹き付ける層流の流速とは、該各ガス供給手段へ供給される単位時間あたりのガス流量の総和を、該ガス供給手段が有する開口部面積の総和で除した値を指す。

【0030】

本発明における「放電電極の対極電極から最も離れた面」とは、互いに対向して配置された放電電極と対極電極において、放電電極の各面の内、対極電極と対向し、かつ対極電極との距離が最も短い面に対する対面を指す。

【0031】

また、「対極電極から最も離れた面よりも、前記対極電極に近い位置に配置」とは、対極電極との最短距離が、前記放電電極の対極電極から最も離れた面と対極電極との最短距離よりも短い配置を指す。

【0032】

本発明における「棒状電極」とは、多角柱構造を有する電極であり、側面の一つが、対極電極と対向し、シートの幅方向に延在した電極を指す。

【0033】

本発明における「ガス供給手段の対極電極側の領域」は、たとえば、図7に示したように、ガス供給手段の側面と、対極電極とを最短距離で結ぶ線と対極電極との交点Aから、ガス供給手段の側面に引いた2本の接線B1,B2に囲まれた領域内、対極電極との最短距離が最も短い領域Cを指す。

【発明の効果】

【0034】

本発明によれば、従来技術の課題を解消し、対極電極と対向する面に鋭角構造を持つ棒状電極を使用しても、プラズマ放電中の処理ガス濃度が安定して維持され、シート表面の改質効果を十分かつムラ無く得ることができるプラズマ処理装置、およびプラズマ処理方法が提供される。

【図面の簡単な説明】

【0035】

【図1】本発明のプラズマ処理装置の概略図

【図2】特許文献1に記載のプラズマ処理装置の概略図

【図3】特許文献2に記載のプラズマ処理装置の概略図

【図4】特許文献1に記載の処理ガス供給方法

【図5】鋭角構造を有する棒状電極の概略図

【図6】本発明の処理ガス供給方法

【図7】ガス供給手段の対極電極側の領域の概略図

【発明を実施するための形態】

【0036】

以下、本発明のシートのプラズマ処理装置およびプラズマ処理方法の好ましい実施形態例を、図面を参照しながら説明する。ただし本発明はこれらの例に限られるものではない。また本明細書において「〜」とはその前後に記載される数値を下限値および上限値として含む意味で使用される。

【0037】

図1は本発明の一実施形態を示すシートのプラズマ処理装置の概略図である。

【0038】

図1において、この装置は、機台(図示せず)に取り付けられたドラム回転支持軸(図示せず)に回転自在に支持された金属製の回転ロール状対極電極11を有する。

【0039】

回転ロール状対極電極11の上方に、回転ロール状対極電極11の表面から一定の間隔をおいて、棒状電極23が機台に固定されて設けられている。

【0040】

棒状電極23は、回転ロール状対極電極11の幅方向に延在した構造を有し、各棒状電極23は互いに20[mm]以上60[mm]以下の範囲で一定の間隔をおいて、複数本(図1では6本)設けられる。

【0041】

各棒状電極23同士の間には、ガス供給手段20が、回転ロール状対極電極11に対向して、機台に固定されて設けられている。

【0042】

ガス供給手段20は、棒状電極23と同様に、回転ロール状対極電極11の幅方向に延在した構造を有し、回転ロール状対極電極11に最も近い面に、開口部を有する。

【0043】

ガス供給手段20は、開口部が、少なくとも棒状電極23の回転ロール状対極電極11から最も離れた面よりも、回転ロール状対極電極11に近い位置となるよう設けられている。

【0044】

回転ロール状対極電極11と棒状電極23との間には、回転ロール状対極電極11の周面の一部区間に沿って、連続して走行するシート21が通過する走行路12が存在する。この装置においては、シート21は回転ロール状対極電極11の周面に接触して、実質的に回転ロール状対極電極11と同じ速度で、矢印27が示す方向に走行する。

【0045】

シート21は所定の幅、例えば、600[mm]、を有する。回転ロール状対極電極11の幅、および、棒状電極23の長さは、このシート21の幅に対応するように設定されている。

【0046】

棒状電極23と回転ロール状対極電極11との間に、プラズマ放電領域26が存在する。

回転ロール状対極電極11の周面の一部区間と棒状電極23、ガス供給手段20とを内包して、機台に固定されたプラズマチャンバ29が設けられている。プラズマチャンバ29は、シート21の走行方向の上流側に走行路の入り口13を有し、シート21の走行方向の下流側に走行路の出口14を有する。プラズマチャンバ29の内の雰囲気は、これら走行路の入り口13と出口14の部分を除いて、外界雰囲気に対して、実質的に閉じられている。

【0047】

各ガス供給手段20には、希ガス元素類を含有する気体(処理ガス)をプラズマチャンバ29内に供給するための、処理ガス供給源28が、送給管15、およびレギュレータ19を介して接続されている。

【0048】

レギュレータ19は、各ガス供給手段20への処理ガス供給量を個別に調整できるよう、各ガス供給手段20に個別に設けられることが好ましい。

【0049】

棒状電極23と回転ロール状対極電極11との間に所定の電圧を印加し、所定の電流を流すための高圧電源25が用意されている。

【0050】

各列の棒状電極23と高圧電源25とは第1の電力線16により結合され、回転ロール状対極電極11と高圧電源25とは、第2の電力線17により結合されている。

【0051】

第2の電力線17は、接地部18にて接地され、高圧電源25は、接地された低インピーダンスの非共振型電源を形成している。

【0052】

複数本の放電電極23に対して、高圧電源25も複数個とし、1本の棒状電極23が1個の高圧電源25により、互いに独立して制御される形式が採用されても良い。

【0053】

非共振型電源の形式が用いられる場合、高圧電源25と棒状電極23との間に、マッチング回路が介在していることが好ましい。

【0054】

ガス供給手段20に設けられた開口部は、回転ロール状対極電極11の幅方向に連続したスリット状、或いは複数の開口が回転ロール状対極電極11の幅方向に列を成した構造であることが好ましい。複数の開口が列を成した構造の場合、各開口間の距離は20[mm]以下であることが好ましく、より好ましくは10[mm]以下である。

【0055】

各開口の距離が20[mm]以上の場合、回転ロール状対極電極11の幅方向で、プラズマ放電領域26に供給される処理ガスの量にムラが生じ、プラズマ放電が不均一化する。

【0056】

棒状電極23は、回転ロール状対極電極11と対向する面に鋭角構造を持つことが好ましい。前記鋭角構造は、単一のナイフエッジ形状であっても、複数の凸部が回転ロール状対極電極11の幅方向に配列した形状であってもよい。

【0057】

この装置では、図5に示す複数の四角錐状の凸部51が、回転ロール状対極電極11の幅方向に列を成した鋭角構造を有する、棒状電極23が好ましく使用される。

【0058】

棒状電極23が前記鋭角構造を持たない場合、例えば棒状電極23が回転ロール状対極電極11の幅方向に、回転ロール状態極電極11と平行して延在した円錐状構造の場合、棒状電極23と回転ロール状対極電極11との間に発生するプラズマ放電が不均一となる。

【0059】

一方、棒状電極23が回転ロール状対極電極と対向する面に鋭角構造を持つ場合、プラズマ放電領域26への処理ガス供給が十分であれば、プラズマ放電が均一化する。

【0060】

回転ロール状対極電極11は、図1に図示はされていないが、プラズマ処理中に回転ロール状対極電極11に発生する熱を除去するためのラジエータが、回転ロール状対極電極11の内部に設けられている。このラジエータには、外部から冷却水が供給される。

【0061】

回転ロール状対極電極11は、所定の幅を有し、その周面に、単位面積当たりの静電容量が、0.13[μF/m2]から20[μF/m2]の範囲にあり、比誘電率が10 以上の誘電体が貼着されていることが好ましい。

【0062】

以上に説明された構成からなるシートのプラズマ処理装置により、シート21のプラズマ処理が行われる。

【0063】

シート21は、矢印27が示す方向にて、走行路の入り口13から、プラズマチャンバ29内に入る。シート21は、少なくとも走行路の入り口13と走行路の出口14との間において、回転ロール状対極電極11の周面に巻きかけられる。

【0064】

この状態において、処理ガス供給源28から供給された処理ガスは、送給管15、およびレギュレータ19を通り、ガス供給手段20の開口部から、プラズマチャンバ29内に供給される。

【0065】

使用する処理ガスとしてはアルゴンガスが好ましい。

【0066】

一方、高圧電源25が作動せしめられ、棒状電極23と回転ロール状対極電極11との間に、プラズマ放電領域26が形成される。

【0067】

この状態において、シート21の走行が開始され、プラズマチャンバ29内に搬入されるシート21の表面は、プラズマ処理され、プラズマ処理シートの連続生産が開始される。

【0068】

シート21の走行速度は10[m/分]以上、80[m/分]以下に設定される。

【0069】

この状態において、開口31から吹き出される処理ガスの流速v´ [m/秒]は、シート21の走行速度をv [m/分]、放電電極2同士の最短距離をL [m]と置くとき、式1を満足するよう、レギュレータにより調節される。

【0070】

v´≧19.5√(L×v) [m/秒] (式1)

式1を満たす速度で、開口部から吹き出された処理ガスは、層流として、プラズマ放電領域26へ吹き付けられる。

【0071】

回転ロール状対極電極11と対向する面に鋭角構造を持つ棒状電極23を使用した場合の、プラズマ放電領域26への処理ガス供給について、図4に従来技術の模式図を、図6に本発明の模式図をそれぞれ示す。図6は本発明において、棒状電極23とガス供給手段20とが最小単位で構成されるシートのプラズマ処理装置(棒状電極2本の間にガス供給手段を1つが設けられている)であり、図4、図6を例にとり、本発明を説明する。

【0072】

シート21の走行に伴い、プラズマチャンバ29内には、外部からの随伴空気43が流入する。この随伴空気43はシート21の走行速度が増すに従い増加する。

【0073】

一方、シート21の表面からは、プラズマ放電領域26の作用により、例えば低分子量物質や、酸化物などの析出物(図示ぜず)が発生する。

【0074】

前記随伴空気43や、析出物は、プラズマ放電領域26の処理ガスの濃度を低下させる。

【0075】

プラズマ放電領域26の処理ガスの濃度が低下すると、プラズマ放電が不均一になり、シート表面の改質効果を十分かつムラ無く得ることができない。

【0076】

このため、シートのプラズマ処理では、プラズマ放電領域26に常に処理ガスを供給し続け、随伴空気43や析出物によりプラズマ放電中の処理ガス濃度が低下しないようにする必要がある。

【0077】

この問題に対し、従来技術では、プラズマチャンバ29内の処理ガス濃度が低下しないように、プラズマチャンバ29内に処理ガスを供給し続けている。プラズマチャンバ29内に供給された処理ガスは、プラズマチャンバ29内に拡散してプラズマ放電領域26に達し、随伴空気43や析出物によるプラズマ放電領域26の処理ガス濃度の低下を抑止すると考えられてきた。

【0078】

ところが、本発明者らの知見によれば、前記回転ロール状対極電極11と対向する面に鋭角構造を持つ棒状電極23を使用した場合、図4に示すように、棒状電極23が高さ方向に厚みを持ち、かつ、前記棒状電極23と回転ロール状対極電極11とは、通常数mm程度の短い間隔をおいて対向して配置されるため、隣接する2つの棒状電極23と、回転ロール状対極電極11とに挟まれた空間が、実質的に気体が滞留しやすい閉空間42を形成する。

【0079】

閉空間42は高さ方向(図4では上方向)に、シート21表面から、前記棒状電極23の回転ロール状対極電極11から最も離れた部分、までの範囲で形成される。

【0080】

この状態で前記棒状電極23の背後(図4では棒状電極23の上側)から、この閉空間42に処理ガス41を供給しようと試みても、閉空間42内に処理ガスの流出先が無く(逃げ道が無く)、供給された処理ガス41はプラズマチャンバ29内の閉空間42以外の空間に拡散するのみで、閉空間42内には、新たに供給した処理ガス41が供給されない。

【0081】

ゆえに、本発明者らの知見によれば、均一なプラズマ放電を得る為に、棒状電極23を使用した場合、従来技術のように、単にプラズマチャンバ29内に処理ガスを供給しても、供給された該処理ガスはプラズマ放電領域26へは十分に供給されず、プラズマ放電が不均一化してしまう。

【0082】

本発明では、図6に示すように、閉空間42内にガス供給手段20の開口部を設け、該開口部から処理ガス41を吹き出すことにより、閉空間42内に滞留した、随伴空気43や析出物を含む気体を、処理ガス41で置換している。

【0083】

ここで、棒状電極23とシート21表面との間には、随伴空気43の流路が、シート7表面に沿って形成されている。

【0084】

シート21の走行速度が増加すると、シート21表面に沿って流れる随伴空気43の流量、および矢印43方向の流速が増加して、処理ガス41により、これを置換するためには、より大きな流速を以って処理ガス41を吹き付けることが必要となる。

【0085】

本発明者らの知見によれば、シート21表面に向かい、処理ガス41を層流、かつ式1を満足する流速で吹き付けることにより、プラズマ放電領域26内の前記随伴空気を処理ガスで十分に置換でき、処理ガス濃度を安定して維持できる。

層流の流速 v´≧19.5√(L×v) [m/秒] (式1)

処理ガスの流速:v´ [m/秒]

シートがプラズマ放電を走行する速度:v [m/分]

複数の放電電極間距離:L[m] 次に本発明の記述に用いた、特性の評価方法、および評価の基準を記す。

【0086】

本発明では、シート表面の改質効果の指標として、ラズマ放電の発光スペクトル強度を測定した。測定方法、評価基準は次の通り。

(1)プラズマ放電の発光スペクトル強度

ポリイミドフィルムをアルゴンガス雰囲気下でプラズマ処理しながら、プラズマプロセスモニタ(浜松ホトニクス(株):C10346−01)を用い、測定視野の直径を30[mm]としてプラズマ放電領域の発光を180[s]、分光測定した。測定結果からアルゴン起因の発光スペクトル強度の平均値を求め、平均スペクトル強度3.0×105以上を合格とした。

【実施例】

【0087】

[実施例1]

以下に、実施例を挙げて本実施形態を具体的に説明する。シートはポリイミドフィルムを用いた。

【0088】

シートのプラズマ処理は、図1に示したような装置を用いて、常圧プラズマ処理を行った。

【0089】

高圧電源として、110[kHz]の低インピーダンス共振型電源(京三製作所製)を用い、インピーダンス整合器を介して、放電電極と電力線で電気的に接続した。

【0090】

なお、回転ロール状対極電極としては、アルミナコーティングをした鉄製電極を用い、冷媒は水を用いた。

【0091】

一方、放電電極としては、SUS304製、かつ回転ロール状対極電極側の面(下端部面)に複数の四角錐状の凸部が配列した鋭角構造を有し、該放電電極における、前記下端部面と垂直な方向の高さが30[mm]の棒状電極を、該棒状電極同士が互いに平行、かつフィルムの走行方向に対し30mmの間隔をおいて6本設置し使用した。

【0092】

前記棒状電極と回転ロール状対極電極との間隙(ギャップ長)は1.5[mm]とした。

【0093】

一方、ガス供給手段は、前記棒状電極と平行、かつ交互に5本設置し、下端がシート表面から20[mm]の高さに来るよう設置した。

【0094】

この様に前記棒状電極と前記ガス供給手段とを設置することにより、前記ガス供給手段の開口部が、前記棒状電極の前記回転ロール状対極電極から最も離れた面よりも、前記回転ロール状対極電極に近い位置に設けられる。

【0095】

前記ガス供給手段が有する開口部は、直径1[mm]の複数の開孔がシートの幅方向に25[mm]の間隔を空け一列に配向した構造とし、該開孔からアルゴンガスを15.0[m/秒]の流速でシート表面に吹き付けてプラズマ放電へアルゴンガスを供給しつつ、シートを40[m/分]で走行せしめて、処理強度150[W・分/m2]で処理を行なった。この時のプラズマ放電の発光スペクトル強度は3.0×105であり、シートは良好な表面改質効果を得た。

[実施例2]

実施例1において、ガス供給手段が有する開孔の間隔を10[mm]として、他条件は実施例1と同様としてシートをプラズマ処理した。この時、実施例1と比較してガス供給手段が有する開孔の間隔が短いため、プラズマ放電領域のシートの幅方向で、アルゴンガス濃度のムラをより小さく抑えることができる。この結果、プラズマ放電の発光スペクトル強度は3.5×105であり、シートは良好な表面改質効果を得た。

[実施例3]

実施例1において、ガス供給手段の開口部から、シート表面に吹き付ける、アルゴンガスの流速を22.5[m/秒]として、他条件は実施例1と同様としてシートをプラズマ処理した。この時、実施例1と比較してガス供給手段の開口部から、シート表面に吹き付ける、アルゴンガスの流速が高いため、シート表面に沿って流れる随伴空気の除去効果が高くなる。この結果、プラズマ放電の発光スペクトル強度は3.5×105であり、シートは良好な表面改質効果を得た。

[実施例4]

実施例1において、ガス供給手段の開口部から、シート表面に吹き付ける、アルゴンガスの流速を22.5[m/秒]、ガス供給手段が有する開孔の間隔を10 [mm]とし、他条件は実施例1と同様として、シートをプラズマ処理した。この結果、実施例3のプラズマ放電の発光スペクトル強度は10×105であり、実施例2、実施例3と比較してシートは更に良好な表面改質効果を得た。

[比較例1]

実施例3において、ガス供給手段の下端をシート表面から35[mm]として設置し、他構造は実施例3と同様のプラズマ処理装置を用いて、シートをプラズマ処理した。この場合、前記ガス供給手段の開口部が、前記棒状電極の前記回転ロール状対極電極から最も離れた面よりも、前記回転ロール状対極電極に近い位置に設けられず、ガス供給手段から供給されたアルゴンガスはプラズマ放電領域に滞留した、随伴空気やシート表面からの析出物を含む雰囲気を置換できず、プラズマ放電が不均一化して、シート表面の十分な改質効果を得ることができなかった。また、この時、プラズマ放電の発光スペクトル強度は2.2×105であった。

[比較例2]

実施例3において、ガス供給手段の側面の内、対極電極側の領域ではない面にガスを供給する開口部を有するガス供給手段を使用し、他は実施例3と同様のプラズマ処理装置を用いて、シートをプラズマ処理した場合、ガス供給手段から供給されたアルゴンガスはプラズマ放電領域に滞留した、随伴空気やシート表面からの析出物を含む気体を十分には置換できず、プラズマ放電が不均一化して、シート表面の十分な改質効果を得ることができなかった。また、この時、プラズマ放電の発光スペクトル強度は.2.0×105であった。

【産業上の利用可能性】

【0096】

本発明により、プラズマ放電の安定化に有利な構造を持つ、棒状電極を使用しても、プラズマ放電領域の処理ガス濃度を安定して維持でき、シートの表面質効果を十分かつムラ無く得ることのできるシートのプラズマ処理装置、およびプラズマ処理方法が提供される。

【符号の説明】

【0097】

11 回転ロール状対極電極

12 シート走行路

13 走行路の入り口

14 走行路の出口

15 送給管

16 第1の電力線

17 第2の電力線

18 接地部

19 レギュレータ

20 ガス供給手段

21 シート

22 空気チャンバ

23 棒状電極

25 高圧電源

26 プラズマ放電領域

27 シート走行方向

28 処理ガスタンク

29 プラズマチャンバ

30 ワイヤ電極

31 パンチ板

41 処理ガスの流れ

42 閉空間

43 随伴空気

44 開口部

51 四角錐状の凸部

【特許請求の範囲】

【請求項1】

放電電極と該放電電極に対向して配置される対極電極とを有し、前記放電電極と前記対極電極の間を、前記対極電極に密着して連続的に走行するシートが通過するシート走行路、および前記シート走行路へガスを供給するガス供給手段を有するプラズマ処理装置において、前記放電電極および前記ガス供給手段が、シート走行方向に沿って交互に配置され、かつ、前記シートの幅方向に延在した構造を有し、また、前記ガス供給手段が、該ガス供給手段の前記対極電極側の領域に前記ガスを供給する開口部を有し、該開口部が、前記放電電極の前記対極電極から最も離れた面よりも、前記対極電極に近い位置に配置された構造を有するシートのプラズマ処理装置。

【請求項2】

前記放電電極が、対極電極と対向する面に鋭角構造を持つ棒状電極である、請求項1に記載のシートのプラズマ処理装置。

【請求項3】

前記ガス供給手段の前記開口部の形状が、シートの幅方向に連続したスリット状、或いは複数の開孔がシートの幅方向に列を成した形状であることを特徴とする、請求項1または2に記載のシートのプラズマ処理装置。

【請求項4】

前記開口部の形状が、複数の開孔がシートの幅方向に列を成した形状である場合、各開孔間の距離が20[mm]以下であることを特徴とする、請求項3に記載のシートのプラズマ処理装置。

【請求項5】

対向する放電電極と対極電極との間に形成されるプラズマ放電中にシートを走行させてシートをプラズマ処理するシートのプラズマ処理方法において、前記放電電極と複数のガス供給手段とを、前記対極電極に平行かつ交互に配置し、前記ガス供給手段から前記走行するシートの走行方向と直行、かつ該走行するシートの表面方向に希ガスを層流として吹きつけることを特徴とする、シートのプラズマ処理方法。

【請求項6】

前記シートの走行速度v[m/分]が10[m/分]〜80[m/分]であって、前記放電電極同士の間隔L[m]が0.02[m]〜0.08[m]、かつ前記ガス供給手段から吹き付ける層流の流速v´が次式を満たすことを特徴とする、請求項5に記載のシートのプラズマ処理方法。

v´≧19.5√(L×v) [m/秒]

【請求項7】

前記希ガス類元素がアルゴンである請求項5または6に記載のシートのプラズマ処理方法。

【請求項1】

放電電極と該放電電極に対向して配置される対極電極とを有し、前記放電電極と前記対極電極の間を、前記対極電極に密着して連続的に走行するシートが通過するシート走行路、および前記シート走行路へガスを供給するガス供給手段を有するプラズマ処理装置において、前記放電電極および前記ガス供給手段が、シート走行方向に沿って交互に配置され、かつ、前記シートの幅方向に延在した構造を有し、また、前記ガス供給手段が、該ガス供給手段の前記対極電極側の領域に前記ガスを供給する開口部を有し、該開口部が、前記放電電極の前記対極電極から最も離れた面よりも、前記対極電極に近い位置に配置された構造を有するシートのプラズマ処理装置。

【請求項2】

前記放電電極が、対極電極と対向する面に鋭角構造を持つ棒状電極である、請求項1に記載のシートのプラズマ処理装置。

【請求項3】

前記ガス供給手段の前記開口部の形状が、シートの幅方向に連続したスリット状、或いは複数の開孔がシートの幅方向に列を成した形状であることを特徴とする、請求項1または2に記載のシートのプラズマ処理装置。

【請求項4】

前記開口部の形状が、複数の開孔がシートの幅方向に列を成した形状である場合、各開孔間の距離が20[mm]以下であることを特徴とする、請求項3に記載のシートのプラズマ処理装置。

【請求項5】

対向する放電電極と対極電極との間に形成されるプラズマ放電中にシートを走行させてシートをプラズマ処理するシートのプラズマ処理方法において、前記放電電極と複数のガス供給手段とを、前記対極電極に平行かつ交互に配置し、前記ガス供給手段から前記走行するシートの走行方向と直行、かつ該走行するシートの表面方向に希ガスを層流として吹きつけることを特徴とする、シートのプラズマ処理方法。

【請求項6】

前記シートの走行速度v[m/分]が10[m/分]〜80[m/分]であって、前記放電電極同士の間隔L[m]が0.02[m]〜0.08[m]、かつ前記ガス供給手段から吹き付ける層流の流速v´が次式を満たすことを特徴とする、請求項5に記載のシートのプラズマ処理方法。

v´≧19.5√(L×v) [m/秒]

【請求項7】

前記希ガス類元素がアルゴンである請求項5または6に記載のシートのプラズマ処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−60538(P2013−60538A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−200237(P2011−200237)

【出願日】平成23年9月14日(2011.9.14)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月14日(2011.9.14)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]