シートの圧縮成形用金型及びシートの製造方法

【課題】

解決しようとする課題は、加熱軟化させた繊維強化熱可塑性樹脂製シートを圧縮成形するに際し、冷却固化が不十分だと離型後のシートの膨張によって取付け座面の板厚が不均一となって所望の板厚精度が得られず、逆に所望の板厚精度を得るために冷却固化を十分に行うと成形サイクルが長大となりコストの増大を引き起こすという点である。

【解決手段】

シートの圧縮成形用金型の該相手部品取付け座面の中央近傍の相手部品取付け用下孔に相当する箇所の金型クリアランスを、相手部品取付け座面に相当する箇所の金型クリアランスより大きくすることにより前記課題を解決した。

解決しようとする課題は、加熱軟化させた繊維強化熱可塑性樹脂製シートを圧縮成形するに際し、冷却固化が不十分だと離型後のシートの膨張によって取付け座面の板厚が不均一となって所望の板厚精度が得られず、逆に所望の板厚精度を得るために冷却固化を十分に行うと成形サイクルが長大となりコストの増大を引き起こすという点である。

【解決手段】

シートの圧縮成形用金型の該相手部品取付け座面の中央近傍の相手部品取付け用下孔に相当する箇所の金型クリアランスを、相手部品取付け座面に相当する箇所の金型クリアランスより大きくすることにより前記課題を解決した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加熱軟化させた繊維強化熱可塑性樹脂製シートを圧縮成形する際の取付け座面の板厚精度向上技術に関する。

【背景技術】

【0002】

加熱軟化させた繊維強化熱可塑性樹脂製シートの圧縮成形に関する従来技術としては特許文献1に開示されているようなものがある。

【0003】

しかし特許文献1の段落0005に示されているように、加熱軟化させたシートが「・・・溶融軟化により繊維113がスプリングバックと呼ばれる現象によって復元化し、元の2〜3倍に膨張する・・・」ため、圧縮成形の成形サイクルが短く冷却固化が不十分だと離型後の膨張によって取付け座面の板厚が不均一となり、所望の板厚精度が得られないという問題があった。

【0004】

また逆に、所望の板厚精度を得るために冷却固化を十分に行うと成形サイクルが長大となりコストの増大を引き起こすという問題もあった。

【0005】

以下、図によってより詳しく説明する。図1は従来の繊維強化熱可塑性樹脂製シート1の斜視図である。2は相手部品(図示しない樹脂クリップ)の取付け座面、3は該相手部品を取付けるための下孔である。

【0006】

図2ないし図5は図1のA−A断面相当の箇所を表す従来例の部分断面図である。

【0007】

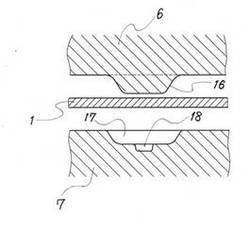

図2において取付け座面用凸部16を設けた上型6と取付け座面用凹部17を設けた下型7の間にあらかじめ加熱軟化させた該シート1がセットされている。該シート1は特許文献1にも述べられているように、該シート1内の繊維がスプリングバックと呼ばれる現象によって復元化し、元の厚さの2〜3倍に膨張している。

【0008】

該上型6と該下型7を型締めした状態を図3に示す。元の厚さの2〜3倍に膨張した該シート1は該取付け座面2を該樹脂クリップ(図示せず)にて規制される板厚に圧縮されているが、該取付け座面2の外側の部分はほとんど圧縮されないような寸法に金型クリアランスが設定されているので型締め前の厚さのままである。

【0009】

成形後、離型された該シート1を図4に示す。該取付け座面2の周囲に近い該取付け座面2の部分は、素材の軟化した熱可塑性樹脂が圧縮されて該取付け座面2の外側のほとんど圧縮されない部分に流れ込むので残留応力が緩和され、該取付け座面2の周囲に近い部分の該取付け座面2の離型後のスプリングバックの度合いが小さくなる。

【0010】

逆に、該取付け座面2の中央に近い部分は素材の軟化した熱可塑性樹脂が圧縮されても樹脂が流れ込む余地が近傍にはないため残留応力が緩和されず、離型後のスプリングバックの度合いが大きくなり、結果として該取付け座面2の板厚分布は図4に示されるように不均一となる。

【0011】

図5は該取付け座面2に該樹脂クリップ(図示せず)を取付けるための該取付け用下孔3を該取付け座面2の中央近傍に穿孔した状態を示している。上記のように該取付け座面2の板厚分布は不均一となっているため該樹脂クリップ(図示せず)にて規制される板厚精度を満足することができない。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】再表2006−16609号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

解決しようとする課題は、加熱軟化させた繊維強化熱可塑性樹脂製シートを圧縮成形するに際し、冷却固化が不十分だと離型後のシートの膨張によって取付け座面の板厚が不均一となって所望の板厚精度が得られず、逆に所望の板厚精度を得るために冷却固化を十分に行うと成形サイクルが長大となりコストの増大を引き起こすという点である。本発明は上記の点を解決するためになされた。

【課題を解決するための手段】

【0014】

上記目的を果たすため本発明は、相手部品取付け座面を有する繊維強化熱可塑性樹脂製シートの圧縮成形用金型であって、該相手部品取付け座面の中央近傍の相手部品取付け用下孔に相当する箇所の金型クリアランスを、該相手部品取付け座面に相当する箇所の金型クリアランスより大きくしたことを最も主要な特徴とする。

【0015】

また、相手部品取付け用下孔に相当する箇所の金型クリアランスが相手部品取付け座面に相当する箇所の金型クリアランスの1.5倍以上であることを第2の主要な特徴とする。

【0016】

また、相手部品取付け座面を有する繊維強化熱可塑性樹脂製シートをあらかじめ加熱軟化させ、次いで圧縮成形によって所望の形状を形成するとともに該相手部品取付け座面の中央近傍の相手部品取付け用下孔に相当する箇所にオーバーフローを形成し、次いで該オーバーフローを削除するように該相手部品取付け座面の中央近傍に相手部品取付け用下孔を穿孔することを第3の主要な特徴とする。

【0017】

また、上記繊維強化熱可塑性樹脂製シートに表皮が貼着されていることを第4の主要な特徴とする。

【発明の効果】

【0018】

本発明によれば、相手部品の取付け座面を有する繊維強化熱可塑性樹脂製シートの圧縮成形用金型にオーバーフロー用凹部を設けることにより、該シートの相手部品(樹脂クリップ)の取付け用下孔に相当する箇所の上型と下型の金型クリアランスを、相手部品(樹脂クリップ)の取付け座面に相当する箇所の金型クリアランスより大きくしたため、該取付け座面の周囲に近い部分も該取付け座面の中央に近い部分も共に残留応力が緩和されて該取付け座面の肉厚は均一となり、成形サイクルを短くしても該樹脂クリップにて規制される板厚精度を充分に満足することができるという利点がある。

【図面の簡単な説明】

【0019】

【図1】従来の繊維強化熱可塑性樹脂製シート1の斜視図

【図2】図1のA−A断面相当の箇所を表す従来例の型締め前の部分断面図

【図3】図1のA−A断面相当の箇所を表す従来例の型締め後の部分断面図

【図4】図1のA−A断面相当の箇所を表す従来例の離型後の部分断面図

【図5】図1のA−A断面相当の箇所を表す従来例の孔明け後の部分断面図

【図6】本発明に係る図1のA−A断面相当の箇所を表す型締め前の部分断面図

【図7】本発明に係る図1のA−A断面相当の箇所を表す型締め後の部分断面図

【図8】本発明に係る図1のA−A断面相当の箇所を表す離型後の部分断面図

【図9】本発明に係る図1のA−A断面相当の箇所を表す孔明け後の部分断面図

【発明を実施するための形態】

【0020】

繊維強化熱可塑性樹脂製シートを加熱軟化させ、相手部品取付け座面を有する形状に圧縮成形するに際し、取付け座面の板厚を均一にして所望の板厚精度を得ると同時に、成形サイクルが長大となりコストの増大を引き起こすことを防ぐという目的を、シートの圧縮成形用金型の相手部品取付け用下孔に相当する箇所の金型クリアランスを相手部品取付け座面に相当する箇所の金型クリアランスより大きくすることによって、経済性を損なわずに実現した。

【実施例1】

【0021】

本発明の構成を発明の実施の形態に基づいて説明すると次の通りである。尚、従来例と同一の符号は同一の部材を表す。

【0022】

図6ないし図9は図1のA−A断面相当の箇所を示す本発明の1実施例を表す部分断面図である。

【0023】

図6において圧縮成形用金型の、取付け座面用凸部16を設けた上型6と取付け座面用凹部17を設けた下型7の間にあらかじめ加熱軟化させた繊維強化熱可塑性樹脂製シート1がセットされている。該シート1は従来例と同様に、該シート1内の繊維がスプリングバックと呼ばれる現象によって復元化し、元の厚さの2〜3倍に膨張している。

【0024】

18は該取付け座面用凹部17の中央近傍に設けられたオーバーフロー用凹部である。

【0025】

該上型6と該下型7を型締めした状態を図7に示す。型締め前の状態で元の厚さの2〜3倍に膨張した該シート1は、該オーバーフロー用凹部18の部分を除く該取付け座面2を該樹脂クリップ(図示せず)にて規制される厚さに圧縮されているが、該取付け座面2の外側の部分と該オーバーフロー用凹部18の部分はほとんど圧縮されないままである。

【0026】

尚、該オーバーフロー用凹部18における該上型6と該下型7の金型クリアランスは、該オーバーフロー用凹部18の部分を除く該取付け座面2における該上型6と該下型7の金型クリアランスの1.5倍以上あることが望ましい。

【0027】

成形後、離型された該シート1を図8に示す。該取付け座面2の外側のほとんど圧縮されない部分に、該取付け座面2の周囲に近い部分の該取付け座面2の素材の熱可塑性樹脂が圧縮されて流れ込み、該取付け座面2の周囲に近い部分の残留応力が緩和されて、離型後のスプリングバックの度合いが小さくなっている。

【0028】

また、該取付け座面2の中央に近い部分は素材の熱可塑性樹脂が圧縮され該オーバーフロー用凹部18に流れ込んでオーバーフロー19を形成するため、該取付け座面2の周囲に近い部分と同様、残留応力が緩和されて離型後のスプリングバックの度合いが小さくなっている。

【0029】

図9は該取付け座面2に該樹脂クリップ(図示せず)を取付けるための取付け用下孔3を、該取付け座面用凹部17の中央近傍に該オーバーフロー19を削除するように穿孔した状態を示している。上記のように該取付け座面2の周囲に近い部分も該取付け座面2の中央に近い部分も共に残留応力が緩和されているため、該取付け座面2の板厚はほぼ均一となって、該樹脂クリップ(図示せず)にて規制される板厚精度を充分に満足することができる。

【0030】

尚、該シート1に適用される熱可塑性樹脂としてはポリプロピレン、ポリエチレンや他のポリオレフィン系樹脂、ポリエチレンテレフタレートやポリブチレンテレフタレート、ポリエチレンナフタレート等のポリエステル系樹脂、ポリアミド系樹脂、ポリアセタール系樹脂、シンジオタクチックポリスチレン、ポリスチレン、ゴム改質ポリスチレン、アクリロニトリル−スチレン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、変性ポリフェニレンオキサイド、ポリフェニレンサルファイド、ポリカーボネート、熱可塑性ポリエステルエラストマー、熱可塑性ポリウレタンエラストマー、ポリオレフィン系エラストマー等、加熱圧縮成形が可能な樹脂であれば何でも良い。

【0031】

また、強化繊維としてはガラス繊維、炭素繊維、ボロン繊維等何でも良い。

【0032】

以上実施例に述べたように本発明によれば、相手部品(樹脂クリップ)の取付け座面を有する繊維強化熱可塑性樹脂製シートの圧縮成形用金型にオーバーフロー用凹部を設けることにより、該シートの相手部品(樹脂クリップ)の取付け用下孔に相当する箇所の上型と下型の金型クリアランスを、相手部品(樹脂クリップ)の取付け座面に相当する箇所の金型クリアランスより大きくしたため、該取付け座面の周囲に近い部分も該取付け座面の中央に近い部分も共に残留応力が緩和されて取付け用下孔の穿孔後の該取付け座面の板厚はほぼ均一となり、圧縮成形サイクルを短くしても該樹脂クリップにて規制される板厚精度を充分に満足することができるという効果がある。

【0033】

なお、上記実施例ではシートの相手部品を樹脂クリップとして説明したが、樹脂クリップに限るものではなく、相手部品は何でもよいことは言うまでもない。

【0034】

また、上記実施例ではオーバーフロー用凹部を取付け座面用凹部に設けた例を説明したが、取付け座面用凸部に設けてもよく、取付け座面用凸部、取付け座面用凹部の双方に設けても良い。

【0035】

また、上記シートに表皮を貼着してもよい。尚、該表皮に適用される原料繊維としてはポリエステル、アクリル、ビニロン、ポリアミド、レーヨン、アセテート、綿、麻、絹、羊毛等の化学繊維、天然繊維等、繊維であれば何でも良く、形態としては織布、不織布、編み物等、布状のものであれば何でも良い。また、天然皮革や合成皮革であってももちろん良い。

【産業上の利用可能性】

【0036】

本発明は、相手部品用の取付け座面を有し、加熱軟化させた繊維強化熱可塑性樹脂製シートの圧縮成形に広く利用可能である。

【符号の説明】

【0037】

1 シート

2 取付け座面

3 取付け用下孔

6 上型

7 下型

16 取付け座面用凸部

17 取付け座面用凹部

18 オーバーフロー用凹部

19 オーバーフロー

【技術分野】

【0001】

本発明は、加熱軟化させた繊維強化熱可塑性樹脂製シートを圧縮成形する際の取付け座面の板厚精度向上技術に関する。

【背景技術】

【0002】

加熱軟化させた繊維強化熱可塑性樹脂製シートの圧縮成形に関する従来技術としては特許文献1に開示されているようなものがある。

【0003】

しかし特許文献1の段落0005に示されているように、加熱軟化させたシートが「・・・溶融軟化により繊維113がスプリングバックと呼ばれる現象によって復元化し、元の2〜3倍に膨張する・・・」ため、圧縮成形の成形サイクルが短く冷却固化が不十分だと離型後の膨張によって取付け座面の板厚が不均一となり、所望の板厚精度が得られないという問題があった。

【0004】

また逆に、所望の板厚精度を得るために冷却固化を十分に行うと成形サイクルが長大となりコストの増大を引き起こすという問題もあった。

【0005】

以下、図によってより詳しく説明する。図1は従来の繊維強化熱可塑性樹脂製シート1の斜視図である。2は相手部品(図示しない樹脂クリップ)の取付け座面、3は該相手部品を取付けるための下孔である。

【0006】

図2ないし図5は図1のA−A断面相当の箇所を表す従来例の部分断面図である。

【0007】

図2において取付け座面用凸部16を設けた上型6と取付け座面用凹部17を設けた下型7の間にあらかじめ加熱軟化させた該シート1がセットされている。該シート1は特許文献1にも述べられているように、該シート1内の繊維がスプリングバックと呼ばれる現象によって復元化し、元の厚さの2〜3倍に膨張している。

【0008】

該上型6と該下型7を型締めした状態を図3に示す。元の厚さの2〜3倍に膨張した該シート1は該取付け座面2を該樹脂クリップ(図示せず)にて規制される板厚に圧縮されているが、該取付け座面2の外側の部分はほとんど圧縮されないような寸法に金型クリアランスが設定されているので型締め前の厚さのままである。

【0009】

成形後、離型された該シート1を図4に示す。該取付け座面2の周囲に近い該取付け座面2の部分は、素材の軟化した熱可塑性樹脂が圧縮されて該取付け座面2の外側のほとんど圧縮されない部分に流れ込むので残留応力が緩和され、該取付け座面2の周囲に近い部分の該取付け座面2の離型後のスプリングバックの度合いが小さくなる。

【0010】

逆に、該取付け座面2の中央に近い部分は素材の軟化した熱可塑性樹脂が圧縮されても樹脂が流れ込む余地が近傍にはないため残留応力が緩和されず、離型後のスプリングバックの度合いが大きくなり、結果として該取付け座面2の板厚分布は図4に示されるように不均一となる。

【0011】

図5は該取付け座面2に該樹脂クリップ(図示せず)を取付けるための該取付け用下孔3を該取付け座面2の中央近傍に穿孔した状態を示している。上記のように該取付け座面2の板厚分布は不均一となっているため該樹脂クリップ(図示せず)にて規制される板厚精度を満足することができない。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】再表2006−16609号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

解決しようとする課題は、加熱軟化させた繊維強化熱可塑性樹脂製シートを圧縮成形するに際し、冷却固化が不十分だと離型後のシートの膨張によって取付け座面の板厚が不均一となって所望の板厚精度が得られず、逆に所望の板厚精度を得るために冷却固化を十分に行うと成形サイクルが長大となりコストの増大を引き起こすという点である。本発明は上記の点を解決するためになされた。

【課題を解決するための手段】

【0014】

上記目的を果たすため本発明は、相手部品取付け座面を有する繊維強化熱可塑性樹脂製シートの圧縮成形用金型であって、該相手部品取付け座面の中央近傍の相手部品取付け用下孔に相当する箇所の金型クリアランスを、該相手部品取付け座面に相当する箇所の金型クリアランスより大きくしたことを最も主要な特徴とする。

【0015】

また、相手部品取付け用下孔に相当する箇所の金型クリアランスが相手部品取付け座面に相当する箇所の金型クリアランスの1.5倍以上であることを第2の主要な特徴とする。

【0016】

また、相手部品取付け座面を有する繊維強化熱可塑性樹脂製シートをあらかじめ加熱軟化させ、次いで圧縮成形によって所望の形状を形成するとともに該相手部品取付け座面の中央近傍の相手部品取付け用下孔に相当する箇所にオーバーフローを形成し、次いで該オーバーフローを削除するように該相手部品取付け座面の中央近傍に相手部品取付け用下孔を穿孔することを第3の主要な特徴とする。

【0017】

また、上記繊維強化熱可塑性樹脂製シートに表皮が貼着されていることを第4の主要な特徴とする。

【発明の効果】

【0018】

本発明によれば、相手部品の取付け座面を有する繊維強化熱可塑性樹脂製シートの圧縮成形用金型にオーバーフロー用凹部を設けることにより、該シートの相手部品(樹脂クリップ)の取付け用下孔に相当する箇所の上型と下型の金型クリアランスを、相手部品(樹脂クリップ)の取付け座面に相当する箇所の金型クリアランスより大きくしたため、該取付け座面の周囲に近い部分も該取付け座面の中央に近い部分も共に残留応力が緩和されて該取付け座面の肉厚は均一となり、成形サイクルを短くしても該樹脂クリップにて規制される板厚精度を充分に満足することができるという利点がある。

【図面の簡単な説明】

【0019】

【図1】従来の繊維強化熱可塑性樹脂製シート1の斜視図

【図2】図1のA−A断面相当の箇所を表す従来例の型締め前の部分断面図

【図3】図1のA−A断面相当の箇所を表す従来例の型締め後の部分断面図

【図4】図1のA−A断面相当の箇所を表す従来例の離型後の部分断面図

【図5】図1のA−A断面相当の箇所を表す従来例の孔明け後の部分断面図

【図6】本発明に係る図1のA−A断面相当の箇所を表す型締め前の部分断面図

【図7】本発明に係る図1のA−A断面相当の箇所を表す型締め後の部分断面図

【図8】本発明に係る図1のA−A断面相当の箇所を表す離型後の部分断面図

【図9】本発明に係る図1のA−A断面相当の箇所を表す孔明け後の部分断面図

【発明を実施するための形態】

【0020】

繊維強化熱可塑性樹脂製シートを加熱軟化させ、相手部品取付け座面を有する形状に圧縮成形するに際し、取付け座面の板厚を均一にして所望の板厚精度を得ると同時に、成形サイクルが長大となりコストの増大を引き起こすことを防ぐという目的を、シートの圧縮成形用金型の相手部品取付け用下孔に相当する箇所の金型クリアランスを相手部品取付け座面に相当する箇所の金型クリアランスより大きくすることによって、経済性を損なわずに実現した。

【実施例1】

【0021】

本発明の構成を発明の実施の形態に基づいて説明すると次の通りである。尚、従来例と同一の符号は同一の部材を表す。

【0022】

図6ないし図9は図1のA−A断面相当の箇所を示す本発明の1実施例を表す部分断面図である。

【0023】

図6において圧縮成形用金型の、取付け座面用凸部16を設けた上型6と取付け座面用凹部17を設けた下型7の間にあらかじめ加熱軟化させた繊維強化熱可塑性樹脂製シート1がセットされている。該シート1は従来例と同様に、該シート1内の繊維がスプリングバックと呼ばれる現象によって復元化し、元の厚さの2〜3倍に膨張している。

【0024】

18は該取付け座面用凹部17の中央近傍に設けられたオーバーフロー用凹部である。

【0025】

該上型6と該下型7を型締めした状態を図7に示す。型締め前の状態で元の厚さの2〜3倍に膨張した該シート1は、該オーバーフロー用凹部18の部分を除く該取付け座面2を該樹脂クリップ(図示せず)にて規制される厚さに圧縮されているが、該取付け座面2の外側の部分と該オーバーフロー用凹部18の部分はほとんど圧縮されないままである。

【0026】

尚、該オーバーフロー用凹部18における該上型6と該下型7の金型クリアランスは、該オーバーフロー用凹部18の部分を除く該取付け座面2における該上型6と該下型7の金型クリアランスの1.5倍以上あることが望ましい。

【0027】

成形後、離型された該シート1を図8に示す。該取付け座面2の外側のほとんど圧縮されない部分に、該取付け座面2の周囲に近い部分の該取付け座面2の素材の熱可塑性樹脂が圧縮されて流れ込み、該取付け座面2の周囲に近い部分の残留応力が緩和されて、離型後のスプリングバックの度合いが小さくなっている。

【0028】

また、該取付け座面2の中央に近い部分は素材の熱可塑性樹脂が圧縮され該オーバーフロー用凹部18に流れ込んでオーバーフロー19を形成するため、該取付け座面2の周囲に近い部分と同様、残留応力が緩和されて離型後のスプリングバックの度合いが小さくなっている。

【0029】

図9は該取付け座面2に該樹脂クリップ(図示せず)を取付けるための取付け用下孔3を、該取付け座面用凹部17の中央近傍に該オーバーフロー19を削除するように穿孔した状態を示している。上記のように該取付け座面2の周囲に近い部分も該取付け座面2の中央に近い部分も共に残留応力が緩和されているため、該取付け座面2の板厚はほぼ均一となって、該樹脂クリップ(図示せず)にて規制される板厚精度を充分に満足することができる。

【0030】

尚、該シート1に適用される熱可塑性樹脂としてはポリプロピレン、ポリエチレンや他のポリオレフィン系樹脂、ポリエチレンテレフタレートやポリブチレンテレフタレート、ポリエチレンナフタレート等のポリエステル系樹脂、ポリアミド系樹脂、ポリアセタール系樹脂、シンジオタクチックポリスチレン、ポリスチレン、ゴム改質ポリスチレン、アクリロニトリル−スチレン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、変性ポリフェニレンオキサイド、ポリフェニレンサルファイド、ポリカーボネート、熱可塑性ポリエステルエラストマー、熱可塑性ポリウレタンエラストマー、ポリオレフィン系エラストマー等、加熱圧縮成形が可能な樹脂であれば何でも良い。

【0031】

また、強化繊維としてはガラス繊維、炭素繊維、ボロン繊維等何でも良い。

【0032】

以上実施例に述べたように本発明によれば、相手部品(樹脂クリップ)の取付け座面を有する繊維強化熱可塑性樹脂製シートの圧縮成形用金型にオーバーフロー用凹部を設けることにより、該シートの相手部品(樹脂クリップ)の取付け用下孔に相当する箇所の上型と下型の金型クリアランスを、相手部品(樹脂クリップ)の取付け座面に相当する箇所の金型クリアランスより大きくしたため、該取付け座面の周囲に近い部分も該取付け座面の中央に近い部分も共に残留応力が緩和されて取付け用下孔の穿孔後の該取付け座面の板厚はほぼ均一となり、圧縮成形サイクルを短くしても該樹脂クリップにて規制される板厚精度を充分に満足することができるという効果がある。

【0033】

なお、上記実施例ではシートの相手部品を樹脂クリップとして説明したが、樹脂クリップに限るものではなく、相手部品は何でもよいことは言うまでもない。

【0034】

また、上記実施例ではオーバーフロー用凹部を取付け座面用凹部に設けた例を説明したが、取付け座面用凸部に設けてもよく、取付け座面用凸部、取付け座面用凹部の双方に設けても良い。

【0035】

また、上記シートに表皮を貼着してもよい。尚、該表皮に適用される原料繊維としてはポリエステル、アクリル、ビニロン、ポリアミド、レーヨン、アセテート、綿、麻、絹、羊毛等の化学繊維、天然繊維等、繊維であれば何でも良く、形態としては織布、不織布、編み物等、布状のものであれば何でも良い。また、天然皮革や合成皮革であってももちろん良い。

【産業上の利用可能性】

【0036】

本発明は、相手部品用の取付け座面を有し、加熱軟化させた繊維強化熱可塑性樹脂製シートの圧縮成形に広く利用可能である。

【符号の説明】

【0037】

1 シート

2 取付け座面

3 取付け用下孔

6 上型

7 下型

16 取付け座面用凸部

17 取付け座面用凹部

18 オーバーフロー用凹部

19 オーバーフロー

【特許請求の範囲】

【請求項1】

相手部品取付け座面を有する繊維強化熱可塑性樹脂製シートの圧縮成形用金型であって、該相手部品取付け座面の中央近傍の相手部品取付け用下孔に相当する箇所の金型クリアランスを、該相手部品取付け座面に相当する箇所の金型クリアランスより大きくしたことを特徴とするシートの圧縮成形用金型

【請求項2】

請求項1における、相手部品取付け用下孔に相当する箇所の金型クリアランスが相手部品取付け座面に相当する箇所の金型クリアランスの1.5倍以上であることを特徴とする請求項1記載のシートの圧縮成形用金型

【請求項3】

相手部品取付け座面を有する繊維強化熱可塑性樹脂製シートをあらかじめ加熱軟化させ、次いで圧縮成形によって所望の形状を形成するとともに該相手部品取付け座面の中央近傍の相手部品取付け用下孔に相当する箇所にオーバーフローを形成し、次いで該オーバーフローを削除するように該相手部品取付け座面の中央近傍に相手部品取付け用下孔を穿孔することを特徴とするシートの製造方法

【請求項4】

請求項3に述べた繊維強化熱可塑性樹脂製シートに表皮が貼着されていることを特徴とする請求項3記載のシートの製造方法

【請求項1】

相手部品取付け座面を有する繊維強化熱可塑性樹脂製シートの圧縮成形用金型であって、該相手部品取付け座面の中央近傍の相手部品取付け用下孔に相当する箇所の金型クリアランスを、該相手部品取付け座面に相当する箇所の金型クリアランスより大きくしたことを特徴とするシートの圧縮成形用金型

【請求項2】

請求項1における、相手部品取付け用下孔に相当する箇所の金型クリアランスが相手部品取付け座面に相当する箇所の金型クリアランスの1.5倍以上であることを特徴とする請求項1記載のシートの圧縮成形用金型

【請求項3】

相手部品取付け座面を有する繊維強化熱可塑性樹脂製シートをあらかじめ加熱軟化させ、次いで圧縮成形によって所望の形状を形成するとともに該相手部品取付け座面の中央近傍の相手部品取付け用下孔に相当する箇所にオーバーフローを形成し、次いで該オーバーフローを削除するように該相手部品取付け座面の中央近傍に相手部品取付け用下孔を穿孔することを特徴とするシートの製造方法

【請求項4】

請求項3に述べた繊維強化熱可塑性樹脂製シートに表皮が貼着されていることを特徴とする請求項3記載のシートの製造方法

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−253864(P2010−253864A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2009−108617(P2009−108617)

【出願日】平成21年4月28日(2009.4.28)

【出願人】(503233130)株式会社アイテック (96)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成21年4月28日(2009.4.28)

【出願人】(503233130)株式会社アイテック (96)

【Fターム(参考)】

[ Back to top ]