シートの接続方法と円筒容器

【課題】本発明は、方形のシートの一対の対辺に係合手段を設けて該対辺同士を係合する方法、及び円筒の容器本体の下部開口縁に形成された折り込み片を折りこんで底板を接着した時に、V形の切り込みが表に見えない円筒容器を得るにある。

【解決手段】円筒状に丸めた方形のシートと、該シートの向き合う一対の対辺に設けた接合手段とからなる容器本体と、該容器本体の下部開口縁にV形に切り込みを入れて形成された折り込み片と、該折り込み片を容器本体の内側に曲げる位置に形成した折り目線と、折り込み片を円筒の内側に直角に曲げた下面に接着させた底板とで円筒容器を構成している。

【解決手段】円筒状に丸めた方形のシートと、該シートの向き合う一対の対辺に設けた接合手段とからなる容器本体と、該容器本体の下部開口縁にV形に切り込みを入れて形成された折り込み片と、該折り込み片を容器本体の内側に曲げる位置に形成した折り目線と、折り込み片を円筒の内側に直角に曲げた下面に接着させた底板とで円筒容器を構成している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、可撓性のある2枚の薄いシートを接続する方法と、この方法で製作する円筒形の容器本体と、該容器本体の下部開口部を塞ぐ底板を設けた円筒容器に関する。

【背景技術】

【0002】

従来の樹脂製や紙製の2枚の薄いシートを接続する方法、或いは1枚のシートを円筒状に丸めて対向する辺を接続する方法には、接続する部分を重ね合わせた接合部に接着剤を塗布する方法、或いは接合部を止め金具(ステープラ等)で固定する方法があった。(例えば、特許文献1参照)

しかし、接着剤で固定する場合は、シートに変形あるいは反りがあるので接着剤が膠着するまでの時間は接合部の浮き或いはずれ動くのを防ぐために2枚のシートを固定した状態で維持しなければならないから固定する抑え具或いは位置決め具が必要となり、また製作する時間が長くなるという欠点があった。

この方法で円筒の容器本体を製作する際、シートの接合部以外は平均して円筒状に撓むのに対し、接合部は重ねた2枚のシートの抗力で平坦を維持しようとしているので、容器本体は真円にはならないという欠点があった。

また、容器本体を真円に形成するために、重ね合わせた接合部を円筒の半径寸法より若干小さい半径の押し型で抑えて固定しなければならなかった。

円筒の半径寸法が変わる毎にそれに合わせた半径の押し型を使用しなければならないので多くの押し型を保有する費用と場所が必要となってしまうという欠点があった。

【0003】

大径の円筒容器を製作する場合、1枚の長いシートを使用すれば接合箇所は1箇所で良いが、サイズの大きいシート材から加工するのでシート材の運搬、保管或いは長いシートの取り扱いが面倒であるという欠点があった。

また、容器本体に使うシートを数枚つなげて円筒状にする場合は、前述のように接着剤の膠着時間が長いので、使用するシートの枚数分接着固定しなければならないから製作時間が長くなってしまうという欠点があった。

【0004】

また、重ね合わせ部は上側に重ねられたシートの端縁はシートの厚さ分だけ直線の段差となって見えるので見映えが良くない。

また、上から化粧紙を貼っても直線の段差の線が発生するので見映えが良くないという欠点があった。

【0005】

シートを止め金具で固定する方法では、前記と同様に段差の線が発生すると同時に化粧紙を貼り付けたとしても止め金具の部分が盛り上がるので、見映えが悪くなるという欠点があった。

【0006】

また、円筒状の容器本体の下部開口縁にV形の切り込みを入れて折り込み片を形成し、該折り込み片を円筒の内側に直角に曲げた後、容器本体外径と略同じ直径の底板を前記折り込み片の下面に接着してなる円筒容器がある。(例えば、特許文献2参照)

しかし、折り込み片はV形の谷底の位置で曲げるが、下面に底板を接着して横から見るとV形切込みの谷底が見えてしまい、見映えが悪いと言う欠点があった。

また、見えている谷底は小さい空気口となって通気するから、湿気或いは細菌、害虫等が浸入して収納した食品やその他の商品の劣化を早めてしまうという欠点があった。

従ってこの構成の円筒容器では見映えを良くする目的或いは収納した商品の劣化を防ぐ目的で外側に化粧紙を貼る必要があったが、製作コストが高くなってしまうという欠点があった。

【特許文献1】特開2004−42977号公報(第9頁、図7 )

【特許文献2】特開平7−285533号公報(第4頁、図11)

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は以上のような従来の欠点に鑑み、方形のシートの一対の対辺に係合手段を設けて該対辺同士を係合する方法、及び円筒の容器本体の下部開口縁に形成された折り込み片を折りこんで底板を接着した時に、V形の切り込みが外周に露出しない円筒容器を提供することを目的としている。

【課題を解決するための手段】

【0008】

上記目的を達成する為に、本発明はシート材をカットした2枚のシートと、一方のシートの一辺の接合辺に形成した係合手段と、他方のシートの前記接合辺に向き合う一辺の接合辺に形成した前記接合辺と係合する係合手段とでシートの接続方法を構成している。

また、シート材を方形にカットして円筒状に丸めたシートと、該シートの向き合う対辺のうち左側の一辺に凹部と凸部を交互に切込み形成した接合辺と、該左側の接合辺に向き合う右側の一辺に前記凹部と凸部に対応して嵌合できる凸部と凹部を交互に切込み形成した接合辺とからなり、一方の凸部を他方の凹部にお互いに嵌合させて左側の接合辺と右側の接合辺を係合してなる円筒状の容器本体と、該容器本体の下部開口部を塞ぐ底板とで円筒容器を構成している。

【発明の効果】

【0009】

本発明によれば次のような効果が得られる。

【0010】

請求項1において、シート材をカットした2枚のシートと、一方のシートの一辺の接合辺に形成した係合手段と、他方のシートの前記接合辺に向き合う一辺の接合辺に形成した前記接合辺と係合する係合手段とでシートの接続方法を構成しているので、対抗する両方の接合辺が係合することにより位置決め具を使わなくても接続の位置決めが出来るので2枚のシートはずれ動きがないから接続作業が容易であるという効果が得られる。

また、対抗する両方の接合辺が係合することにより位置が固定されるので、2枚のシートの変形或いは反りにより重ね合わせ面が離れたり接続部がずれ動いたりすることがないので接着剤で接着したとき接着剤が膠着するまでの時間接続部を抑えて固定する必要がないから、1個の接着作業が完了したら直ちに次の接着作業にかかれるという効果が得られる。

【0011】

請求項2において、シート材をカットした2枚のシートと、一方のシートの一辺に凹部と凸部を交互に切込み形成した接合辺と、他方のシートの前記接合辺に向き合う一辺に前記凹部と凸部に対応して嵌合できる凸部と凹部を交互に切込み形成した接合辺とからなり、一方の凸部を他方の凹部にお互いに嵌合することにより2枚のシートを係合させることでシートの接続方法を構成しているので、2枚のシートに変形或いは反りがあったとしても夫々の凹部と凸部が嵌合することで2枚のシートの係合状態を維持することが出来る。

また、凹部と凸部の幅を略同寸法にして嵌合させるだけで、2枚のシートの上下幅の位置は揃えて位置決めされるので、従来技術のような位置決め具を使う作業は不要である。

従って、請求項1と同様の作用効果が得られる。

また、本発明の接合部のおもて面は上側になったシートの厚さ分の段差の位置は両側の接合部の凹部の底辺が若干ずれて交互に現れるので化粧紙を貼り付けたときに表面に現れる段差は一直線の段差よりも目立たないので見映えが良いという効果が得られる。

【0012】

請求項3において、シート材を方形にカットしたシートと、該シートの一対の左右の対向する辺のうち、左側の辺に凹部と凸部を交互に切込み形成した左側の接合辺と、右側の辺に前記左側の凹部と凸部に対応して嵌合できる凸部と凹部を交互に切込み形成した右側の接合辺とからなり、シートの1枚目の左側の接合辺と2枚目の右側の接合辺の一方の凸部を他方の凹部にお互いに嵌合させて左側の接合辺と右側の接合辺を係合し、3枚目以降も同様に係合することでシートの接続方法を構成しているので、大きい円周の容器を製作する際その円周分の長さを有するシート部材を使用しなくても、1種類の長さのシートを必要な長さ分の枚数を使うことで、製作できるという効果が得られる。

また、1種類の長さのシートを在庫しておけば一定間隔の円筒サイズで多種類の容器本体が容易に製作できるという効果が得られる。

【0013】

請求項4において、シート材を方形にカットして円筒状に丸めたシートと、該シートの向き合う対辺のうち左側の一辺に凹部と凸部を交互に切込み形成した接合辺と、該左側の接合辺に向き合う右側の一辺に前記凹部と凸部に対応して嵌合できる凸部と凹部を交互に切込み形成した接合辺とからなり、一方の凸部を他方の凹部にお互いに嵌合させて左側の接合辺と右側の接合辺を係合してなる円筒状の容器本体と、該容器本体の下部開口部を塞ぐ底板とで円筒容器を構成しているので、両側の接合辺を接合した時嵌合部はずれ動くことがないから接合部を接着剤にて接着する前でも接合辺は係合した状態を維持できる。

従って、請求項1および請求項2と同様の作用効果が得られる。

また、凸部は夫々相手のシートを内側から外側へ押し付ける力が作用するが、凸部の面積は小さく、面積の大きい相手シートの弾性力の方が大きいので、該凸部は円筒形状になった相手のシートの内側面に倣って接合する。

従って、従来のような円筒の半径に合わせて製作した押し型を使わなくても真円の円筒を得ることが出来るという効果が得られる。

また、凸部と相手シートとの合わせ面に接着剤を塗布したとき押し型で押し付け保持しなくても接合部は位置ずれしないという効果が得られる。

【0014】

請求項5において、方形にカットしたシートを円筒に形成した容器本体と、該容器本体の下部開口縁にV形に切り込みを入れて形成した折り込み片と、V形の切り込みから若干離れた位置の円周に形成した折り目線と、前記折り込み片を折り目線から容器本体の内側に直角に折り曲げて、その下面に接着剤にて貼り付けた底板とで円筒容器を構成しているので、折り込み片を折り目線から円筒内側に直角に折り曲げると、V形の溝底は円筒外周より若干内側に入り込むから、底板を接着した時に外周側から見えないので見映えが良いという効果が得られる。

また、V形の溝底は円筒外周より若干内側に入り込むので底板を接着すれば容器内の

気密が保たれるから、湿気或いは細菌、害虫等が浸入しないので収納した商品の劣化を防ぐという効果が得られる。

従って、容器外観の見映えを良くするため、或いは湿気或いは細菌、害虫等の浸入を防ぐための目的で化粧紙を貼らなければならないというムダな費用はかからないという効果が得られる。

【発明を実施するための最良の形態】

【0015】

本発明は、図1に示すシート2、2aと、シート2の1辺に凹凸状の切り込みを形成した接合辺3を設け、該接合辺3と向き合うシート2aの1辺に凸凹状の切り込みを形成した接合辺4を設けたことでシートの接続方法の主たる実施の形態を構成している。

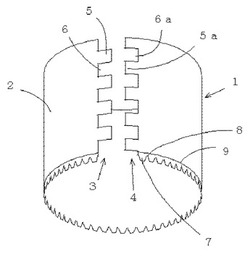

そして、図2、図4、図6に示す円筒状に丸めたシート2と、シートの向き合う対辺のうち左側の一辺に凹凸状の切り込みを形成した接合辺3と、右側の一辺に凸凹状の切込みを形成した接合辺4と、シート2の下端縁にV形に切り込みを入れて形成された折り込み片7と、V形の溝底から若干離れた位置に形成した折り目線9と、底板10とで円筒容器の主たる実施の形態を構成している。

以下、本発明の実施の形態について説明する。

【実施例1】

【0016】

図1における本発明の第1の実施の形態において、図1−(a)に示すように1枚目のシート2には凸部5と凹部6の切り込みを形成した接合辺3を設け、他方のシート2aの接合辺3に向き合う一辺に凸部5に対応する位置に凹部6aを、凹部6に対応する位置に凸部5aの切込みを形成した接合辺4を設けている。

凸部5と凹部6及び凸部5aと凹部6aは交互に形成され、凸部5は凹部6aと嵌合寸法にあり、凸部5aは凹部6と嵌合寸法にある。

図1−(b)のように夫々の接合辺の凸部5、5aを対向する位置にある凹部6a、6に嵌合し、凸部5、5aの根元を凹部6a、6の底辺に近接させて接合辺3と接合辺4を係合させる。

【0017】

従来は、図10に示すように1枚目の方形のシート2の一辺とこの一辺に向き合う2枚目のシート2aの一辺にのり代11を設け、のり代11に接着剤を塗布して互いに重ねることにより接続するが、シート2、シート2aのお互いの反りにより接合部13には隙間ができるので、接着剤が膠着するまで接合部13を押さえつけておく時間が必要であった。

【0018】

しかし本発明においては、図1−(b)のA部拡大の図に示すように両側の接合辺を接合した時一方の凹部6、凸部5と他方の凸部5a、凹部6aとが点P1,P2の位置から互いに交叉して挟み合うのでP1とP2を近接させると嵌合が抜け出すことはないから接合部を接着剤にて接着する前でも接合辺は係合した状態を維持できる。

従って、シートに反りがあったとしても接合辺3と接合辺4を係合した状態を保持することができるから、接合部13の凸部5、5aと相手シートとの合わせ面に接着剤を塗布して密着させた後放置しておいてもずれ動かないので、接着剤が膠着するまで接合部13を抑えて固定しなくても良いという効果が得られる。

また、凸部5、5aと凹部6、6aの幅寸法を略等しくして嵌合させているので、2枚のシート2,2aは互いに位置決めされるからシート2、2aの上下幅の位置は同位置に位置決めされる。

従って、従来技術のようなシート2とシート2aの位置決め作業はやらなくてよいという効果が得られる。

【0019】

接合辺の形状は、図9に示すように係止溝14を設けることも出来る。

凸部5aを凹部6に嵌合させた後上方へ移動させ係止溝14の溝底へ当接させるとシート2、2aの上下幅の位置が同位置に位置決めされ、係止溝14は凸部5aを挟み込んで保持するので係止溝14の無い接合辺同士の接合と比べて凸部5aの抜けを更に強固に防ぐ効果が得られる。

【0020】

また、本発明の円筒容器の構成は、円筒容器の蓋体にも適用出来る。

【実施例2】

【0021】

次に本発明の異なる実施の形態について説明する。

なお、これらの本発明の異なる実施の形態の説明に当たって、前記本発明の実施例1の形態と同一構成部分には同一符号を付して重複する説明を省略する。

【0022】

図2、図3における本発明の第2の実施の形態において、前記本発明の第1の実施の形態と主に異なる点は、方形のシート2を円筒状に丸めて、向き合う対辺のうち、左側の一辺に凹凸状の切り込みを形成した接合辺3を設け、接合辺3の凹凸状の切込みに対応して向き合う右側の一辺に凸凹状の切込みを形成した接合辺4を設けている。

接合辺3には凹部6が形成され、接合辺4には凹部6に対向する位置に凸部5aが形成されている。また、接合辺4には凹部6aが形成され、接合辺3には凹部6aに対向する位置に凸部5が形成されている。

凸部5と凹部6及び凸部5aと凹部6aは交互に形成され、凸部5は凹部6aと嵌合寸法にあり、凸部5aは凹部6と嵌合寸法にある。

従って、凸部5、5aを円筒の内側に入り込むようにしながら対向する位置にある凹部6a、6に嵌合し、凸部5、5aの根元を凹部6a、6の底辺に近接させて接合辺3と接合辺4を係合させれば、図3に示すように円筒状の容器本体1が形成される。

【0023】

図11−(a)に示す1枚のシート2を丸めて対向する辺の夫々にのり代11、11を設けて重ねあわせ、合わせ面に接着剤を塗布して接合した時、シートの反り或いは円筒のスプリングバックで接合部13がずれ動いてしまうので、前述と同様に接着剤が膠着するまで接合部13がずれ動かないように図11−(b)に示すように押し型12で押さえつけておく時間が必要であった。

また、シートの接合部13以外は円筒状に撓むのに対し、接合部13は2重になったシートの抗力で平坦を維持しようとしているので、容器本体1は真円にはならない。特に小径の円筒容器1を変形なく真円に製作するには接着剤が膠着するまでの時間は円筒の半径寸法より若干小さい半径Rの押し型12で接合部13を固定しなければならなかった。若干小さい半径寸法というのは、シート材の材質や重ね合わせ部の大きさによりスプリングバックを考慮したものであり、このスプリングバックを確認してから押し型12の半径Rを設定しなければならないという煩わしさがあった。

また、円筒の半径寸法が変わる毎にそれに合わせた半径の押し型を用意しなければならないという欠点があった。

【0024】

しかし本発明においては、図2において凸部5、5aと凹部6、6aの幅寸法を略等しくした嵌合寸法にしてあるので、シートに反り或いはスプリングバックがあったとしても接合辺3と接合辺4を係合した状態を保持することができる。

従って、接合部13の凸部5、5aと相手シートとの合わせ面に接着剤を塗布して密着させた後放置しておいてもずれ動かないので、接着剤が膠着するまで接合部13を抑えて固定しなくても良いという効果が得られる。

また、凸部5、5aと凹部6、6aの幅寸法を略等しくして嵌合させているので、接合辺3、接合辺4は位置決めされるから容器本体1の上下の端縁同士が同位置に位置決めできるという効果が得られる。

【実施例3】

【0025】

図4における本発明の第3の実施の形態において、前記本発明の第2の実施の形態と主に異なる点は、容器本体1の下部開口縁にV形に切り込み加工された折り込み片7を設け、V形の切り込みから若干離れた位置の円周上に折り目線9を形成している。

【0026】

従来は図12に示すように容器本体1の下部開口縁にV形に切り込み加工された折り込み片7を容器本体1の内側に折りこむ時、折り込み片7は谷底8のひとつひとつを結ぶ円周線から折りこまれるので、谷底8は図13に示すように容器本体1の外周に残るから、底板10を折り込み片7に貼り付けた時、図14に示すように容器本体1の外周に谷底8が見えるので外観上見映えが悪いものであった。

【0027】

しかし、本発明では折り込み片7を容器本体1の内側に直角に折る時に谷底8から若干離れた位置の円周上に形成した折り目線9から折り込むので、図5に示すように谷底8は容器本体1の外周より内側に倒れこむことになる。

その際、谷底8と折り目線9の間のシート材は僅かな皺が生じて折り込み片7の下面より盛り上がるが、折り曲げ作業をすると同時に盛り上がり部分を押し潰せばシート材は塑性変形により折り込み片7の下面と同一面になるので、図6に示す底板10を貼り付ける時、折り込み片7の下面より浮き上がることはない。

従って、折り込み片7の下面に底板10を貼り付けた時、谷底8は全く見えなくなり、容器本体1の外周に化粧紙を貼り付けなくても外観の見映えが良くなるという効果が得られる。

また、V形の谷底8は容器本体の円筒外周より若干内側になるから底板10を貼り付

けることにより塞がれるので、通気が防げるから湿気或いは細菌、害虫等が浸入しないので収納した商品の劣化を防ぐことができる。

【0028】

折り込み片7を折り曲げる際の折り目線9はシート材の材質、厚さに合わせて容器本体1の内周或いは外周に施す。

また、V形の谷底8から曲げられる位置までの距離もシート材の材質、厚さに合わせて決めるのが良い。

なお、V形の谷底8の形状は鋭角でもR形状でも良い。

【実施例4】

【0029】

図7、図8における本発明の第4の実施の形態において、前記本発明の第1の実施の形態と主に異なる点は、図7に示すシート2は本発明の第2の実施の形態で述べた図4に示すシート2と同一形態のものである。

このシート2を2枚以上用意し、図7に示すように1枚目のシート2の右側接合辺3と2枚目のシートの左側接合辺4を係合させ、接着剤にて係着する。

図8に示すように3枚目以降の必要な枚数のシート2を係着した後、繋げられたシートの左端の接合辺4と右端の接合辺3を対向させて係着すれば、大径の円筒を有する容器本体が形成されるので、折り込み片7を円筒の内側に折り曲げて該円筒の外径と同寸法の底板を折り込み片7に接着させれば大径の円筒容器を製作することが出来る。

【0030】

従来は、大径の円筒容器の種類に合わせて多種類の長さのシートを用意しなければならなかったので、大きいサイズのシート材料とシートの抜き型が必要であり、型取りした長いシートは保管場所が必要であり、輸送や取り扱いが煩わしかった。

しかし、本発明によれば1種類の長さのシート2を用意しておくだけで多種類の円筒容器が製作できるから、サイズの大きいシート材料及び円筒容器のサイズに合わせたシートの抜き型を用意しておく必要がないので製作費が安くなるという利点がある。

【図面の簡単な説明】

【0031】

【図1】第1の実施の形態における斜視図。

【図2】第2の実施の形態における斜視図。

【図3】第2の実施の形態における斜視図。

【図4】第3の実施の形態における斜視図。

【図5】第3の実施の形態における斜視図。

【図6】第3の実施の形態における斜視図。

【図7】第4の実施の形態における斜視図。

【図8】第4の実施の形態における側面図。

【図9】第1の実施の形態におけるその他の接合辺の側面図。

【図10】従来のシートの接続方法を表す斜視図。

【図11】従来のシートを円筒状に接続する方法を表す斜視図。

【図12】容器本体に従来の折り込み片を形成した斜視図。

【図13】従来の容器本体に底板を貼り付けする斜視図。

【図14】従来の容器本体に底板を貼り付け後の斜視図。

【符号の説明】

【0032】

1、容器本体

2、2a、シート

3、接合辺

4、接合辺

5、5a、凸部

6、6a、凹部

7、折り込み片

8、谷底

9、折り目線

10、底板

11、のり代

12、押し型

13、接合部

14、係止溝

【技術分野】

【0001】

本発明は、可撓性のある2枚の薄いシートを接続する方法と、この方法で製作する円筒形の容器本体と、該容器本体の下部開口部を塞ぐ底板を設けた円筒容器に関する。

【背景技術】

【0002】

従来の樹脂製や紙製の2枚の薄いシートを接続する方法、或いは1枚のシートを円筒状に丸めて対向する辺を接続する方法には、接続する部分を重ね合わせた接合部に接着剤を塗布する方法、或いは接合部を止め金具(ステープラ等)で固定する方法があった。(例えば、特許文献1参照)

しかし、接着剤で固定する場合は、シートに変形あるいは反りがあるので接着剤が膠着するまでの時間は接合部の浮き或いはずれ動くのを防ぐために2枚のシートを固定した状態で維持しなければならないから固定する抑え具或いは位置決め具が必要となり、また製作する時間が長くなるという欠点があった。

この方法で円筒の容器本体を製作する際、シートの接合部以外は平均して円筒状に撓むのに対し、接合部は重ねた2枚のシートの抗力で平坦を維持しようとしているので、容器本体は真円にはならないという欠点があった。

また、容器本体を真円に形成するために、重ね合わせた接合部を円筒の半径寸法より若干小さい半径の押し型で抑えて固定しなければならなかった。

円筒の半径寸法が変わる毎にそれに合わせた半径の押し型を使用しなければならないので多くの押し型を保有する費用と場所が必要となってしまうという欠点があった。

【0003】

大径の円筒容器を製作する場合、1枚の長いシートを使用すれば接合箇所は1箇所で良いが、サイズの大きいシート材から加工するのでシート材の運搬、保管或いは長いシートの取り扱いが面倒であるという欠点があった。

また、容器本体に使うシートを数枚つなげて円筒状にする場合は、前述のように接着剤の膠着時間が長いので、使用するシートの枚数分接着固定しなければならないから製作時間が長くなってしまうという欠点があった。

【0004】

また、重ね合わせ部は上側に重ねられたシートの端縁はシートの厚さ分だけ直線の段差となって見えるので見映えが良くない。

また、上から化粧紙を貼っても直線の段差の線が発生するので見映えが良くないという欠点があった。

【0005】

シートを止め金具で固定する方法では、前記と同様に段差の線が発生すると同時に化粧紙を貼り付けたとしても止め金具の部分が盛り上がるので、見映えが悪くなるという欠点があった。

【0006】

また、円筒状の容器本体の下部開口縁にV形の切り込みを入れて折り込み片を形成し、該折り込み片を円筒の内側に直角に曲げた後、容器本体外径と略同じ直径の底板を前記折り込み片の下面に接着してなる円筒容器がある。(例えば、特許文献2参照)

しかし、折り込み片はV形の谷底の位置で曲げるが、下面に底板を接着して横から見るとV形切込みの谷底が見えてしまい、見映えが悪いと言う欠点があった。

また、見えている谷底は小さい空気口となって通気するから、湿気或いは細菌、害虫等が浸入して収納した食品やその他の商品の劣化を早めてしまうという欠点があった。

従ってこの構成の円筒容器では見映えを良くする目的或いは収納した商品の劣化を防ぐ目的で外側に化粧紙を貼る必要があったが、製作コストが高くなってしまうという欠点があった。

【特許文献1】特開2004−42977号公報(第9頁、図7 )

【特許文献2】特開平7−285533号公報(第4頁、図11)

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は以上のような従来の欠点に鑑み、方形のシートの一対の対辺に係合手段を設けて該対辺同士を係合する方法、及び円筒の容器本体の下部開口縁に形成された折り込み片を折りこんで底板を接着した時に、V形の切り込みが外周に露出しない円筒容器を提供することを目的としている。

【課題を解決するための手段】

【0008】

上記目的を達成する為に、本発明はシート材をカットした2枚のシートと、一方のシートの一辺の接合辺に形成した係合手段と、他方のシートの前記接合辺に向き合う一辺の接合辺に形成した前記接合辺と係合する係合手段とでシートの接続方法を構成している。

また、シート材を方形にカットして円筒状に丸めたシートと、該シートの向き合う対辺のうち左側の一辺に凹部と凸部を交互に切込み形成した接合辺と、該左側の接合辺に向き合う右側の一辺に前記凹部と凸部に対応して嵌合できる凸部と凹部を交互に切込み形成した接合辺とからなり、一方の凸部を他方の凹部にお互いに嵌合させて左側の接合辺と右側の接合辺を係合してなる円筒状の容器本体と、該容器本体の下部開口部を塞ぐ底板とで円筒容器を構成している。

【発明の効果】

【0009】

本発明によれば次のような効果が得られる。

【0010】

請求項1において、シート材をカットした2枚のシートと、一方のシートの一辺の接合辺に形成した係合手段と、他方のシートの前記接合辺に向き合う一辺の接合辺に形成した前記接合辺と係合する係合手段とでシートの接続方法を構成しているので、対抗する両方の接合辺が係合することにより位置決め具を使わなくても接続の位置決めが出来るので2枚のシートはずれ動きがないから接続作業が容易であるという効果が得られる。

また、対抗する両方の接合辺が係合することにより位置が固定されるので、2枚のシートの変形或いは反りにより重ね合わせ面が離れたり接続部がずれ動いたりすることがないので接着剤で接着したとき接着剤が膠着するまでの時間接続部を抑えて固定する必要がないから、1個の接着作業が完了したら直ちに次の接着作業にかかれるという効果が得られる。

【0011】

請求項2において、シート材をカットした2枚のシートと、一方のシートの一辺に凹部と凸部を交互に切込み形成した接合辺と、他方のシートの前記接合辺に向き合う一辺に前記凹部と凸部に対応して嵌合できる凸部と凹部を交互に切込み形成した接合辺とからなり、一方の凸部を他方の凹部にお互いに嵌合することにより2枚のシートを係合させることでシートの接続方法を構成しているので、2枚のシートに変形或いは反りがあったとしても夫々の凹部と凸部が嵌合することで2枚のシートの係合状態を維持することが出来る。

また、凹部と凸部の幅を略同寸法にして嵌合させるだけで、2枚のシートの上下幅の位置は揃えて位置決めされるので、従来技術のような位置決め具を使う作業は不要である。

従って、請求項1と同様の作用効果が得られる。

また、本発明の接合部のおもて面は上側になったシートの厚さ分の段差の位置は両側の接合部の凹部の底辺が若干ずれて交互に現れるので化粧紙を貼り付けたときに表面に現れる段差は一直線の段差よりも目立たないので見映えが良いという効果が得られる。

【0012】

請求項3において、シート材を方形にカットしたシートと、該シートの一対の左右の対向する辺のうち、左側の辺に凹部と凸部を交互に切込み形成した左側の接合辺と、右側の辺に前記左側の凹部と凸部に対応して嵌合できる凸部と凹部を交互に切込み形成した右側の接合辺とからなり、シートの1枚目の左側の接合辺と2枚目の右側の接合辺の一方の凸部を他方の凹部にお互いに嵌合させて左側の接合辺と右側の接合辺を係合し、3枚目以降も同様に係合することでシートの接続方法を構成しているので、大きい円周の容器を製作する際その円周分の長さを有するシート部材を使用しなくても、1種類の長さのシートを必要な長さ分の枚数を使うことで、製作できるという効果が得られる。

また、1種類の長さのシートを在庫しておけば一定間隔の円筒サイズで多種類の容器本体が容易に製作できるという効果が得られる。

【0013】

請求項4において、シート材を方形にカットして円筒状に丸めたシートと、該シートの向き合う対辺のうち左側の一辺に凹部と凸部を交互に切込み形成した接合辺と、該左側の接合辺に向き合う右側の一辺に前記凹部と凸部に対応して嵌合できる凸部と凹部を交互に切込み形成した接合辺とからなり、一方の凸部を他方の凹部にお互いに嵌合させて左側の接合辺と右側の接合辺を係合してなる円筒状の容器本体と、該容器本体の下部開口部を塞ぐ底板とで円筒容器を構成しているので、両側の接合辺を接合した時嵌合部はずれ動くことがないから接合部を接着剤にて接着する前でも接合辺は係合した状態を維持できる。

従って、請求項1および請求項2と同様の作用効果が得られる。

また、凸部は夫々相手のシートを内側から外側へ押し付ける力が作用するが、凸部の面積は小さく、面積の大きい相手シートの弾性力の方が大きいので、該凸部は円筒形状になった相手のシートの内側面に倣って接合する。

従って、従来のような円筒の半径に合わせて製作した押し型を使わなくても真円の円筒を得ることが出来るという効果が得られる。

また、凸部と相手シートとの合わせ面に接着剤を塗布したとき押し型で押し付け保持しなくても接合部は位置ずれしないという効果が得られる。

【0014】

請求項5において、方形にカットしたシートを円筒に形成した容器本体と、該容器本体の下部開口縁にV形に切り込みを入れて形成した折り込み片と、V形の切り込みから若干離れた位置の円周に形成した折り目線と、前記折り込み片を折り目線から容器本体の内側に直角に折り曲げて、その下面に接着剤にて貼り付けた底板とで円筒容器を構成しているので、折り込み片を折り目線から円筒内側に直角に折り曲げると、V形の溝底は円筒外周より若干内側に入り込むから、底板を接着した時に外周側から見えないので見映えが良いという効果が得られる。

また、V形の溝底は円筒外周より若干内側に入り込むので底板を接着すれば容器内の

気密が保たれるから、湿気或いは細菌、害虫等が浸入しないので収納した商品の劣化を防ぐという効果が得られる。

従って、容器外観の見映えを良くするため、或いは湿気或いは細菌、害虫等の浸入を防ぐための目的で化粧紙を貼らなければならないというムダな費用はかからないという効果が得られる。

【発明を実施するための最良の形態】

【0015】

本発明は、図1に示すシート2、2aと、シート2の1辺に凹凸状の切り込みを形成した接合辺3を設け、該接合辺3と向き合うシート2aの1辺に凸凹状の切り込みを形成した接合辺4を設けたことでシートの接続方法の主たる実施の形態を構成している。

そして、図2、図4、図6に示す円筒状に丸めたシート2と、シートの向き合う対辺のうち左側の一辺に凹凸状の切り込みを形成した接合辺3と、右側の一辺に凸凹状の切込みを形成した接合辺4と、シート2の下端縁にV形に切り込みを入れて形成された折り込み片7と、V形の溝底から若干離れた位置に形成した折り目線9と、底板10とで円筒容器の主たる実施の形態を構成している。

以下、本発明の実施の形態について説明する。

【実施例1】

【0016】

図1における本発明の第1の実施の形態において、図1−(a)に示すように1枚目のシート2には凸部5と凹部6の切り込みを形成した接合辺3を設け、他方のシート2aの接合辺3に向き合う一辺に凸部5に対応する位置に凹部6aを、凹部6に対応する位置に凸部5aの切込みを形成した接合辺4を設けている。

凸部5と凹部6及び凸部5aと凹部6aは交互に形成され、凸部5は凹部6aと嵌合寸法にあり、凸部5aは凹部6と嵌合寸法にある。

図1−(b)のように夫々の接合辺の凸部5、5aを対向する位置にある凹部6a、6に嵌合し、凸部5、5aの根元を凹部6a、6の底辺に近接させて接合辺3と接合辺4を係合させる。

【0017】

従来は、図10に示すように1枚目の方形のシート2の一辺とこの一辺に向き合う2枚目のシート2aの一辺にのり代11を設け、のり代11に接着剤を塗布して互いに重ねることにより接続するが、シート2、シート2aのお互いの反りにより接合部13には隙間ができるので、接着剤が膠着するまで接合部13を押さえつけておく時間が必要であった。

【0018】

しかし本発明においては、図1−(b)のA部拡大の図に示すように両側の接合辺を接合した時一方の凹部6、凸部5と他方の凸部5a、凹部6aとが点P1,P2の位置から互いに交叉して挟み合うのでP1とP2を近接させると嵌合が抜け出すことはないから接合部を接着剤にて接着する前でも接合辺は係合した状態を維持できる。

従って、シートに反りがあったとしても接合辺3と接合辺4を係合した状態を保持することができるから、接合部13の凸部5、5aと相手シートとの合わせ面に接着剤を塗布して密着させた後放置しておいてもずれ動かないので、接着剤が膠着するまで接合部13を抑えて固定しなくても良いという効果が得られる。

また、凸部5、5aと凹部6、6aの幅寸法を略等しくして嵌合させているので、2枚のシート2,2aは互いに位置決めされるからシート2、2aの上下幅の位置は同位置に位置決めされる。

従って、従来技術のようなシート2とシート2aの位置決め作業はやらなくてよいという効果が得られる。

【0019】

接合辺の形状は、図9に示すように係止溝14を設けることも出来る。

凸部5aを凹部6に嵌合させた後上方へ移動させ係止溝14の溝底へ当接させるとシート2、2aの上下幅の位置が同位置に位置決めされ、係止溝14は凸部5aを挟み込んで保持するので係止溝14の無い接合辺同士の接合と比べて凸部5aの抜けを更に強固に防ぐ効果が得られる。

【0020】

また、本発明の円筒容器の構成は、円筒容器の蓋体にも適用出来る。

【実施例2】

【0021】

次に本発明の異なる実施の形態について説明する。

なお、これらの本発明の異なる実施の形態の説明に当たって、前記本発明の実施例1の形態と同一構成部分には同一符号を付して重複する説明を省略する。

【0022】

図2、図3における本発明の第2の実施の形態において、前記本発明の第1の実施の形態と主に異なる点は、方形のシート2を円筒状に丸めて、向き合う対辺のうち、左側の一辺に凹凸状の切り込みを形成した接合辺3を設け、接合辺3の凹凸状の切込みに対応して向き合う右側の一辺に凸凹状の切込みを形成した接合辺4を設けている。

接合辺3には凹部6が形成され、接合辺4には凹部6に対向する位置に凸部5aが形成されている。また、接合辺4には凹部6aが形成され、接合辺3には凹部6aに対向する位置に凸部5が形成されている。

凸部5と凹部6及び凸部5aと凹部6aは交互に形成され、凸部5は凹部6aと嵌合寸法にあり、凸部5aは凹部6と嵌合寸法にある。

従って、凸部5、5aを円筒の内側に入り込むようにしながら対向する位置にある凹部6a、6に嵌合し、凸部5、5aの根元を凹部6a、6の底辺に近接させて接合辺3と接合辺4を係合させれば、図3に示すように円筒状の容器本体1が形成される。

【0023】

図11−(a)に示す1枚のシート2を丸めて対向する辺の夫々にのり代11、11を設けて重ねあわせ、合わせ面に接着剤を塗布して接合した時、シートの反り或いは円筒のスプリングバックで接合部13がずれ動いてしまうので、前述と同様に接着剤が膠着するまで接合部13がずれ動かないように図11−(b)に示すように押し型12で押さえつけておく時間が必要であった。

また、シートの接合部13以外は円筒状に撓むのに対し、接合部13は2重になったシートの抗力で平坦を維持しようとしているので、容器本体1は真円にはならない。特に小径の円筒容器1を変形なく真円に製作するには接着剤が膠着するまでの時間は円筒の半径寸法より若干小さい半径Rの押し型12で接合部13を固定しなければならなかった。若干小さい半径寸法というのは、シート材の材質や重ね合わせ部の大きさによりスプリングバックを考慮したものであり、このスプリングバックを確認してから押し型12の半径Rを設定しなければならないという煩わしさがあった。

また、円筒の半径寸法が変わる毎にそれに合わせた半径の押し型を用意しなければならないという欠点があった。

【0024】

しかし本発明においては、図2において凸部5、5aと凹部6、6aの幅寸法を略等しくした嵌合寸法にしてあるので、シートに反り或いはスプリングバックがあったとしても接合辺3と接合辺4を係合した状態を保持することができる。

従って、接合部13の凸部5、5aと相手シートとの合わせ面に接着剤を塗布して密着させた後放置しておいてもずれ動かないので、接着剤が膠着するまで接合部13を抑えて固定しなくても良いという効果が得られる。

また、凸部5、5aと凹部6、6aの幅寸法を略等しくして嵌合させているので、接合辺3、接合辺4は位置決めされるから容器本体1の上下の端縁同士が同位置に位置決めできるという効果が得られる。

【実施例3】

【0025】

図4における本発明の第3の実施の形態において、前記本発明の第2の実施の形態と主に異なる点は、容器本体1の下部開口縁にV形に切り込み加工された折り込み片7を設け、V形の切り込みから若干離れた位置の円周上に折り目線9を形成している。

【0026】

従来は図12に示すように容器本体1の下部開口縁にV形に切り込み加工された折り込み片7を容器本体1の内側に折りこむ時、折り込み片7は谷底8のひとつひとつを結ぶ円周線から折りこまれるので、谷底8は図13に示すように容器本体1の外周に残るから、底板10を折り込み片7に貼り付けた時、図14に示すように容器本体1の外周に谷底8が見えるので外観上見映えが悪いものであった。

【0027】

しかし、本発明では折り込み片7を容器本体1の内側に直角に折る時に谷底8から若干離れた位置の円周上に形成した折り目線9から折り込むので、図5に示すように谷底8は容器本体1の外周より内側に倒れこむことになる。

その際、谷底8と折り目線9の間のシート材は僅かな皺が生じて折り込み片7の下面より盛り上がるが、折り曲げ作業をすると同時に盛り上がり部分を押し潰せばシート材は塑性変形により折り込み片7の下面と同一面になるので、図6に示す底板10を貼り付ける時、折り込み片7の下面より浮き上がることはない。

従って、折り込み片7の下面に底板10を貼り付けた時、谷底8は全く見えなくなり、容器本体1の外周に化粧紙を貼り付けなくても外観の見映えが良くなるという効果が得られる。

また、V形の谷底8は容器本体の円筒外周より若干内側になるから底板10を貼り付

けることにより塞がれるので、通気が防げるから湿気或いは細菌、害虫等が浸入しないので収納した商品の劣化を防ぐことができる。

【0028】

折り込み片7を折り曲げる際の折り目線9はシート材の材質、厚さに合わせて容器本体1の内周或いは外周に施す。

また、V形の谷底8から曲げられる位置までの距離もシート材の材質、厚さに合わせて決めるのが良い。

なお、V形の谷底8の形状は鋭角でもR形状でも良い。

【実施例4】

【0029】

図7、図8における本発明の第4の実施の形態において、前記本発明の第1の実施の形態と主に異なる点は、図7に示すシート2は本発明の第2の実施の形態で述べた図4に示すシート2と同一形態のものである。

このシート2を2枚以上用意し、図7に示すように1枚目のシート2の右側接合辺3と2枚目のシートの左側接合辺4を係合させ、接着剤にて係着する。

図8に示すように3枚目以降の必要な枚数のシート2を係着した後、繋げられたシートの左端の接合辺4と右端の接合辺3を対向させて係着すれば、大径の円筒を有する容器本体が形成されるので、折り込み片7を円筒の内側に折り曲げて該円筒の外径と同寸法の底板を折り込み片7に接着させれば大径の円筒容器を製作することが出来る。

【0030】

従来は、大径の円筒容器の種類に合わせて多種類の長さのシートを用意しなければならなかったので、大きいサイズのシート材料とシートの抜き型が必要であり、型取りした長いシートは保管場所が必要であり、輸送や取り扱いが煩わしかった。

しかし、本発明によれば1種類の長さのシート2を用意しておくだけで多種類の円筒容器が製作できるから、サイズの大きいシート材料及び円筒容器のサイズに合わせたシートの抜き型を用意しておく必要がないので製作費が安くなるという利点がある。

【図面の簡単な説明】

【0031】

【図1】第1の実施の形態における斜視図。

【図2】第2の実施の形態における斜視図。

【図3】第2の実施の形態における斜視図。

【図4】第3の実施の形態における斜視図。

【図5】第3の実施の形態における斜視図。

【図6】第3の実施の形態における斜視図。

【図7】第4の実施の形態における斜視図。

【図8】第4の実施の形態における側面図。

【図9】第1の実施の形態におけるその他の接合辺の側面図。

【図10】従来のシートの接続方法を表す斜視図。

【図11】従来のシートを円筒状に接続する方法を表す斜視図。

【図12】容器本体に従来の折り込み片を形成した斜視図。

【図13】従来の容器本体に底板を貼り付けする斜視図。

【図14】従来の容器本体に底板を貼り付け後の斜視図。

【符号の説明】

【0032】

1、容器本体

2、2a、シート

3、接合辺

4、接合辺

5、5a、凸部

6、6a、凹部

7、折り込み片

8、谷底

9、折り目線

10、底板

11、のり代

12、押し型

13、接合部

14、係止溝

【特許請求の範囲】

【請求項1】

シート材をカットした2枚のシートと、一方のシートの一辺の接合辺に形成した係合手段と、他方のシートの前記接合辺に向き合う一辺の接合辺に形成した前記接合辺と係合する係合手段とからなり、両方の接合辺を係合させて2枚のシートを接続したことを特徴とするシートの接続方法。

【請求項2】

シート材をカットした2枚のシートと、一方のシートの一辺に凹部と凸部を

交互に切込み形成した接合辺と、他方のシートの前記接合辺に向き合う一辺に前記凹部と凸部に対応して嵌合できる凸部と凹部を交互に切込み形成した接合辺とからなり、一方の凸部を他方の凹部にお互いに嵌合することにより2枚のシートを係合させたことを特徴とするシートの接続方法。

【請求項3】

シート材を方形にカットしたシートと、該シートの一対の左右の対向する辺のうち、左側の辺に凹部と凸部を交互に切込み形成した左側の接合辺と、右側の辺に前記左側の凹部と凸部に対応して嵌合できる凸部と凹部を交互に切込み形成した右側の接合辺とからなり、1枚目のシートの左側の接合辺と2枚目のシートの右側の接合辺を向き合わせ、一方の凸部を他方の凹部にお互いに嵌合させて左側の接合辺と右側の接合辺を係合し、3枚目以降も同様に係合出来ることを特徴とするシートの接続方法。

【請求項4】

シート材を方形にカットして円筒状に丸めたシートと、該シートの向き合う対辺のうち左側の一辺に凹部と凸部を交互に切込み形成した接合辺と、右側の一辺に前記凹部と凸部に対応して嵌合できる凸部と凹部を交互に切込み形成した接合辺とからなり、一方の凸部を他方の凹部にお互いに嵌合させて左側の接合辺と右側の接合辺を係合してなる円筒状の容器本体と、該容器本体の下部開口部を塞ぐ底板とからなることを特徴とする円筒容器。

【請求項5】

方形にカットしたシートを円筒に形成した容器本体と、該容器本体の下部開口縁にV形に切り込みを入れて形成した折り込み片と、V形の切り込みから若干離れた位置の円周に形成した折り目線と、前記折り込み片を折り目線から容器本体の内側に直角に折り曲げて、その下面に接着剤にて貼り付けた底板とからなることを特徴とする円筒容器。

【請求項1】

シート材をカットした2枚のシートと、一方のシートの一辺の接合辺に形成した係合手段と、他方のシートの前記接合辺に向き合う一辺の接合辺に形成した前記接合辺と係合する係合手段とからなり、両方の接合辺を係合させて2枚のシートを接続したことを特徴とするシートの接続方法。

【請求項2】

シート材をカットした2枚のシートと、一方のシートの一辺に凹部と凸部を

交互に切込み形成した接合辺と、他方のシートの前記接合辺に向き合う一辺に前記凹部と凸部に対応して嵌合できる凸部と凹部を交互に切込み形成した接合辺とからなり、一方の凸部を他方の凹部にお互いに嵌合することにより2枚のシートを係合させたことを特徴とするシートの接続方法。

【請求項3】

シート材を方形にカットしたシートと、該シートの一対の左右の対向する辺のうち、左側の辺に凹部と凸部を交互に切込み形成した左側の接合辺と、右側の辺に前記左側の凹部と凸部に対応して嵌合できる凸部と凹部を交互に切込み形成した右側の接合辺とからなり、1枚目のシートの左側の接合辺と2枚目のシートの右側の接合辺を向き合わせ、一方の凸部を他方の凹部にお互いに嵌合させて左側の接合辺と右側の接合辺を係合し、3枚目以降も同様に係合出来ることを特徴とするシートの接続方法。

【請求項4】

シート材を方形にカットして円筒状に丸めたシートと、該シートの向き合う対辺のうち左側の一辺に凹部と凸部を交互に切込み形成した接合辺と、右側の一辺に前記凹部と凸部に対応して嵌合できる凸部と凹部を交互に切込み形成した接合辺とからなり、一方の凸部を他方の凹部にお互いに嵌合させて左側の接合辺と右側の接合辺を係合してなる円筒状の容器本体と、該容器本体の下部開口部を塞ぐ底板とからなることを特徴とする円筒容器。

【請求項5】

方形にカットしたシートを円筒に形成した容器本体と、該容器本体の下部開口縁にV形に切り込みを入れて形成した折り込み片と、V形の切り込みから若干離れた位置の円周に形成した折り目線と、前記折り込み片を折り目線から容器本体の内側に直角に折り曲げて、その下面に接着剤にて貼り付けた底板とからなることを特徴とする円筒容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2008−7118(P2008−7118A)

【公開日】平成20年1月17日(2008.1.17)

【国際特許分類】

【出願番号】特願2006−176007(P2006−176007)

【出願日】平成18年6月27日(2006.6.27)

【出願人】(506110793)

【公開日】平成20年1月17日(2008.1.17)

【国際特許分類】

【出願日】平成18年6月27日(2006.6.27)

【出願人】(506110793)

[ Back to top ]