シートの製造方法、およびシートの製造装置

【課題】例えば、繊維配向、厚さ、空隙率ならびに開孔の形状、開孔率などの物性を変えることなく、また、気泡、皺、多孔体による転写の跡を発生させることなく、シートを製造することのできる方法、およびシートの製造装置の提供を目的とする。

【解決手段】帯電可能物と前駆シートとが互いに反対の極性に帯電し続けることで、前駆シートと帯電可能物とが引きつけ合い、その結果、前駆シートは電気的な力によって固定された状態となる。そのため、前駆シートに張力および物理的な圧力を与えることなく、加熱処理を行うことができる。

【解決手段】帯電可能物と前駆シートとが互いに反対の極性に帯電し続けることで、前駆シートと帯電可能物とが引きつけ合い、その結果、前駆シートは電気的な力によって固定された状態となる。そのため、前駆シートに張力および物理的な圧力を与えることなく、加熱処理を行うことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はシートの製造方法、およびシートの製造装置に関する。

【背景技術】

【0002】

フィルムあるいは繊維ウェブや不織布などの前駆シートに、加熱処理を施してシートを製造することが行われている。

前駆シートに加熱処理を行うことで、前駆シートが溶媒を含んでいる場合には、前駆シート中に存在する溶媒を除去して乾燥することでシートを得ることができ、前駆シートが溶融接着性を有する場合には、一部あるいは全体的に溶融接着したシートを得ることができる。

【0003】

しかしながら、前駆シートに加熱処理を施してシートを製造する際に、前駆シートを固定せずに、あるいは幅方向両端を固定した状態で加熱処理に導くと、例えば、溶媒の蒸発や溶融接着の作用により、気泡や皺が多数存在するシートになる、という問題が挙げられる。

【0004】

このような、加熱処理時に発生する気泡や皺の発生を防ぐ方法として、前駆シートの生産方向に張力を作用させた状態で加熱処理を行う方法が知られている。しかし、張力を作用させた状態で加熱処理されたシートは、問題を生じる場合があった。例えば、前駆シートが繊維ウェブや不織布である場合、張力が作用している状態で加熱処理されるため、繊維配向が生産方向に発生する傾向があった。特に、前駆シートが静電紡糸により得られた繊維ウェブあるいは不織布である場合に、この繊維配向の発生は大きな問題となっていた。

【0005】

例えば、静電紡糸により得られる繊維ウェブあるいは不織布は、無配向に繊維が集まり構成されていることで、生産方向と幅方向との強度差が小さい、等方性の強度を有することが特徴である。前駆シートの生産方向に張力を作用させながら、加熱処理を行うと、繊維配向が生産方向に発生するとともに生産方向の強度が幅方向の強度に対して、より強くなり、異方性の強度を有するシートになる現象が生じた。そのため、このように異方性の強度をもつ不織布を、例えば、積層板等の電気部材やスピーカー等の基材として用いた場合に、強度だけではなく、電気物性にも異方性を生じ、その異方性が使用上の障害になる場合があった。

【0006】

静電紡糸法により紡糸した繊維を含む繊維ウェブあるいは不織布に、一対のネットなど多孔構造の固形材料で繊維ウェブを挟み込み、固定した状態で加熱処理する方法(特許文献1)や、ピンテンターやリップテンターに導入する、あるいは、織物、不織布、フィルムなどと積層して、長さ方向と幅方向とを一定に固定した状態で加熱処理する方法(特許文献2、特許文献3)などが知られている。これらの手段を用いることで、繊維ウェブあるいは不織布に張力を作用させることがなく、そのため、繊維配向の変化、ならびに加熱処理による気泡や皺の発生を防ぐことが可能である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009-57646号公報(特許請求の範囲、0034-0044)

【特許文献2】特開2008-13864号公報(特許請求の範囲、0017)

【特許文献3】特開2008-13873号公報(特許請求の範囲、0019)

【0008】

しかしながら、特許文献1ないし特許文献3が開示する固定方法は、繊維ウェブあるいは不織布に、物理的な圧力を加えることで前駆シートを動かないように固定するものである。そのため、加熱処理中に繊維ウェブあるいは不織布は厚さ方向に物理的な圧力を受け(押し潰され)、これらの固定方法を有する加熱処理を用いて得られるシートの、例えば、空隙率ならびに開孔の形状や開孔率、厚さなどの物性は、予期せぬものに変わることが推測された。

【0009】

また、特許文献1の発明は加熱処理する対象が繊維ウェブであるが、加熱処理する対象がフィルムであると、ネットなど多孔構造を有する固形材料(多孔体)によってフィルムが固定されるため、加熱処理を行った際にフィルムに多孔体の形状が転写され、多孔体による転写の跡が発生したシートとなることが推測された。

【0010】

同様に、前駆シートが溶融接着性を有する場合にも、上述のフィルムを加熱処理する際と同様に、繊維ウェブや不織布などの前駆シートに加熱処理を行った場合、溶融接着性を有する前駆シートに多孔体の形状が転写され、シートに多孔体による転写の跡が発生することが推測された。

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、上述した従来技術が有する限界を超えるべくなされたもので、例えば、繊維配向、厚さ、空隙率ならびに開孔の形状、開孔率などの物性を変えることなく、また、気泡、皺、多孔体による転写の跡を発生させることなく、シートを製造することのできる方法、およびシートの製造装置の提供を目的とする。

【課題を解決するための手段】

【0012】

請求項1に係るシートの製造方法は、

「前駆シートを加熱して、シートを製造する方法であり、

(1)帯電可能物を、帯電し続ける工程、

(2)該前駆シートを、該帯電可能物と反対の極性に、帯電し続ける工程、

(3)該帯電可能物と該前駆シートとの間の、電気的な力によって該前駆シートを固定した状態で、該前駆シートを加熱してシートとする工程、

を備えていることを特徴とする、シートの製造方法。」

である。

【0013】

請求項2に係るシートの製造装置は、

「前駆シートを加熱して、シートを製造する装置であり、

(1)帯電可能物を、帯電し続けることができる、帯電可能物の帯電手段、

(2)前駆シートを、該帯電可能物と反対の極性に、帯電し続けることができる、前駆シートの帯電手段、

(3)該帯電可能物と該前駆シートとの間の、電気的な力によって該前駆シートを固定した状態で、該前駆シートを加熱してシートとすることができる、前駆シートの加熱手段

を備えていることを特徴とする、シートの製造装置。」

である。

【発明の効果】

【0014】

本発明の請求項1によれば、帯電可能物と前駆シートとが互いに反対の極性に帯電し続けることで、前駆シートと帯電可能物とが引きつけ合い、その結果、前駆シートは電気的な力によって固定された状態となる。帯電可能物と前駆シートが帯電し続けている状態、つまりは前駆シートが動くことができずに固定されたままであることから、前駆シートに張力および物理的な圧力を与えることなく、加熱処理を行うことができる。

そのため、

(1)得られるシートの配向が変化することを防ぐことができるため、例えば、厚さ、空隙率、開孔の形状、開孔率などの物性が、加熱処理によって予期せぬものに変わることを防ぐことができ、

(2)得られるシートに、気泡、皺、多孔体による転写の跡が、発生することを防ぐことができる、

シートの製造方法である。

【0015】

本発明の請求項2によれば、帯電可能物と前駆シートとが互いに反対の極性に帯電し続けることで、前駆シートと帯電可能物とが引きつけ合い、その結果、前駆シートは電気的な力によって固定された状態となる。帯電可能物と前駆シートが帯電し続けている状態、つまりは前駆シートが動くことができずに固定されたままであることから、前駆シートに張力および物理的な圧力を与えることなく、加熱処理を行うことができる。

そのため、

(1)得られるシートの配向が変化することを防ぐことができるため、例えば、厚さ、空隙率、開孔の形状、開孔率などの物性が、加熱処理によって予期せぬものに変わることを防ぐことができ、

(2)得られるシートに、気泡、皺、多孔体による転写の跡が、発生することを防ぐことができる、

シートの製造装置である。

【図面の簡単な説明】

【0016】

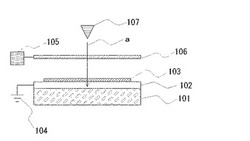

【図1】本発明のシートの製造装置に係る、前駆シート表面と垂直をなす方向における断面図である。

【図2】本発明で使用することができる、別のシートの製造装置に係る、前駆シート表面と垂直をなす方向における断面図である。

【図3】本発明で使用することができる、更に別のシートの製造装置に係る、前駆シート表面と垂直をなす方向における断面図である。

【図4】繊維ウエブ製造装置の模式的平面図である。

【図5】繊維ウエブ製造装置の模式的断面図である。

【図6】(a)実施例1で使用した、加熱処理前の前駆シート写真である。(b)比較例1で使用した、加熱処理前の前駆シート写真である。

【図7】実施例1で製造した、シート写真である。

【図8】比較例1で製造した、シート写真である。

【図9】比較例2で使用されるシートの製造装置に係る、前駆シート表面と垂直をなす方向における断面図である。

【発明を実施するための形態】

【0017】

本発明のシートの製造方法ならびに製造装置について、図1〜図3を用いて説明する。

【0018】

図1に示すシートの製造装置は、イオナイザー(107)、パワーサプライ(105)によって帯電され得る導電体(106)、前駆シート(103)、アース(104)された帯電可能物(102)、加熱装置(101)より構成されている。また、イオナイザー(107)から発生したイオンの主に進行する方向は、イオナイザー(107)から帯電可能物(102)へと向かう矢印(a)にて示されている。

【0019】

なお、図1に示すシートの製造装置において前駆シート(103)を基準とし、イオナイザー(107)が存在する側(前駆シート(103)の表面と垂直を成す方向において、重力方向と反対方向側)を上方向、加熱装置(101)が存在する側(前駆シート(103)の表面と垂直を成す方向において、重力方向側)を下方向と定義する。つまり、本発明に係る、図1が開示するシートの製造装置は、上方向から下方向に向かい、イオナイザー(107)、パワーサプライ(105)によって帯電され得る導電体(106)、前駆シート(103)、アース(104)された帯電可能物(102)、加熱装置(101)の順に配置されてなる。

【0020】

本発明に係るシートの製造方法、及びシートの製造装置を用いてシートを製造する場合、まず、前駆シート(103)を用意する。この前駆シート(103)として、例えば、フィルム、溶媒を用いずに繊維を開繊した乾式繊維ウェブ、溶媒を用いて繊維を開繊した湿式繊維ウェブ、直接法(例えば、メルトブロー法、スパンボンド法、静電紡糸法など)を用いて製造した繊維ウェブ、更には、熱融着繊維や潜在捲縮性繊維を含んでなる、繊維ウェブ又は不織布などを使用できる。

【0021】

本発明にかかる前駆シート(103)を構成する化合物は、有機系化合物が重合してなるポリマー、あるいは無機系化合物が重合してなるポリマーのいずれでも構わず、ポリマーの種類は限定されるものではない。また、前駆シート(103)を構成するポリマーの種類は、一種類でも複数種類でも構わない。更には、有機系化合物のポリマーと無機系化合物のポリマーとが複合してなる有機無機複合ポリマーであっても、本発明に係るシートの製造方法及びシートの製造装置を用いて、シートを製造することができる限り、使用することができる。

【0022】

前駆シート(103)を構成する化合物が有機系化合物が重合してなるポリマーである場合、例えば、ポリオレフィン系樹脂(ポリエチレン、ポリプロピレン、ポリメチルペンテンなど)、スチレン系樹脂、ポリビニルアルコール系樹脂、ポリエーテル系樹脂(ポリエーテルエーテルケトン、ポリアセタール、変性ポリフェニレンエーテル、芳香族ポリエーテルケトンなど)、ポリエステル系樹脂(ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンナフタレート、ポリカーボネート、ポリアリレート、全芳香族ポリエステル樹脂など)、ポリイミド系樹脂、ポリアミドイミド樹脂、ポリアミド系樹脂(例えば、芳香族ポリアミド樹脂、芳香族ポリエーテルアミド樹脂、ナイロン樹脂など)、二トリル基を有する樹脂(例えば、ポリアクリロニトリルなど)、ウレタン系樹脂、エポキシ系樹脂、ポリスルホン系樹脂(ポリスルホン、ポリエーテルスルホンなど)、フッ素系樹脂(ポリテトラフルオロエチレン、ポリフッ化ビニリデンなど)、セルロース系樹脂、ポリベンゾイミダゾール樹脂など、公知の有機ポリマーから前駆シート(103)を構成することができる。

【0023】

また、前駆シート(103)を構成する化合物が無機系化合物の重合してなるポリマーである場合、例えば、金属アルコキシド(ケイ素、アルミニウム、チタン、ジルコニウム、ホウ素、スズ、亜鉛などのメトキシド、エトキシド、プロポキシド、ブトキシドなど)が重合した無機ポリマーなど、公知の無機系化合物が重合してなるポリマーから前駆シート(103)を構成することができる。

【0024】

これらのポリマーは、直鎖状ポリマーまたは分岐状ポリマーのいずれからなるものでも構わず、またポリマーがブロック共重合体やランダム共重合体、多成分のポリマーが混和したものでも構わず、またポリマーの立体構造や結晶性の有無がいかなるものでも、本発明に係るシートの製造方法及びシートの製造装置を用いて、シートを製造することができる限り、特に限定されるものではない。

【0025】

本発明で使用できる帯電可能物(102)は、帯電できるものであれば良く、例えば、金属や導電性ポリマーなどの体積固有抵抗値が、好ましくは109Ωcm以下の導電性材料からなる。

【0026】

図1において、帯電可能物(102)は後述する加熱装置(101)と接触していることから、加熱処理時に加熱装置(101)が帯電可能物(102)を直接加熱することで、帯電可能物(102)に変形あるいは溶融や分解が生じないように、帯電可能物(102)は耐熱性を有していることが好ましい。

【0027】

帯電可能物(102)の縦および横の大きさは、前駆シート(103)よりも共に大きい必要性がある。帯電可能物(102)が前駆シート(103)よりも小さいと、後述する、前駆シート(103)の電気的な力による固定が十分に行われず、気泡や皺の発生する原因となる恐れがある。

【0028】

帯電可能物(102)がエンドレス運動を行うことが出来ると、連続して前駆シート(103)を加熱処理できる。エンドレス運動を行うことができる帯電可能物(102)として、例えば、コンベアやロールなど、公知の形態を採用することができる。また、シートの移動方向端部に巻取り装置(図示せず)を備えていると、長尺状のシートを回収することができる。巻取り装置(図示せず)として、例えば、ロールなど、公知の形態を採用することができる。

【0029】

図1において使用されるイオナイザー(107)は、イオンを矢印(a)の方向に照射するとともに、前駆シート(103)を帯電する効果を示すことができるものであれば良い。イオナイザー(107)と導電体(106)との距離、イオナイザー(107)と前駆シート(103)との距離、イオナイザー(107)と帯電可能物(102)との距離は、シートを好適に製造することができるように、適宜、調整する。

【0030】

イオナイザー(107)として、例えば、軟X線照射装置、超軟X線照射装置、X線照射装置、硬X線照射装置、直流コロナ放電装置、交流コロナ放電装置、紫外線照射装置などが挙げられ、これらは単数あるいは複数で用いることができる。なお、イオナイザー(107)本体に接続されているアースならびに電源供給元は省略し、図示していない。

【0031】

図1において使用される導電体(106)は、パワーサプライ(105)により、正極あるいは負極のいずれかに帯電できるものであれば良い。例えば金属や導電性ポリマーなどの体積固有抵抗値が、好ましくは109Ωcm以下の導電性材料からなる。

【0032】

イオナイザー(107)から照射されたイオンのうち、導電体(106)が帯電している極性と異なる極性のイオンを、導電体(106)がトラップすることができるとともに、前駆シート(103)を帯電させシートを製造することができる限り、導電体(106)の形状は特に限定されるものではない。

【0033】

イオナイザー(107)がX線、紫外線、コロナ放電を使用するものである場合、導電体(106)として例えば、メッシュ、ネット、貫通した孔が設けられた多孔板、不織布など、多孔性の導電体(106)を使用することができる。多孔性の導電体(106)は上方向から下方向に貫通した開孔を有するものであると、イオナイザー(107)から照射されたイオンのうち、導電体(106)が帯電している極性と同じ極性のイオン(導電体(106)にトラップされないイオン)が、開孔を通過して、効率よく前駆シート(103)を帯電できるため、好ましい。

【0034】

導電体(106)が貫通した孔を有する場合、この開孔一つ当たりの大きさ、開孔同士の間隔、導電体(106)の厚さなどは、イオンを好適にトラップおよび通過することができるとともに、前駆シート(103)を帯電させ、シートを製造することができる限り、特に限定されるものではない。

【0035】

なお、イオナイザー(107)がX線を使用するものである場合、導電体(106)として例えば、板形状、棒形状、中空の円盤形状、フィルム形状など、非多孔性の導電体(106)を使用することもできる。

【0036】

導電体(106)の縦および横の大きさは、前駆シート(103)よりも共に大きい必要性がある。導電体(106)が前駆シート(103)よりも小さいと、後述する、前駆シート(103)への電気的な力による固定が、十分に行われず、気泡や皺の発生する原因となる恐れがある。

【0037】

図1において使用されるパワーサプライ(105)は、導電体(106)を帯電する働きを示す。パワーサプライ(105)として、例えば、直流高電圧発生装置やヴァン・デ・グラフ起電機などを用いることができる。好適に帯電できるのであれば、パワーサプライ(105)の種類や帯電方法は限定されるものではない。

【0038】

このとき、帯電される導電体(106)の極性は、正極と負極のいずれであっても構わないが、前駆シート(103)を好適に加熱処理してシートを製造できるように、適宜、極性を確認するのが好ましい。

【0039】

パワーサプライ(105)により形成される、導電体(106)と帯電可能物(102)との間の好適な電位差は、イオナイザー(107)から照射されるイオンの量、前駆シート(103)の諸物性、導電体(106)と帯電可能物(102)との距離、大気圧や温湿度などの諸条件によって変化するため、好適にシートを製造できるよう、電位差は適宜、調整されるべきものである。特に限定するものではないが、パワーサプライ(105)で導電体(106)に電圧を印加するとともに帯電可能物(102)をアースし、10〜2000Vの範囲内となるように電位差を形成するのが好ましい。

【0040】

電位差が2000Vを超えると、導電体(106)と帯電可能物(102)との間で、絶縁破壊が生じやすい傾向があり、10V未満であると、導電体(106)及び帯電可能物(102)が不十分にしか帯電しないために、前駆シート(103)の電気的な力による固定が十分に行われず、前駆シート(103)を加熱処理した際に皺や気泡が発生する原因となる恐れがある。そのため、より好適な電位差は50〜1500Vの範囲内であり、最も好適な電位差は100〜1000Vの範囲内である。

【0041】

イオナイザー(107)がコロナ放電を使用するものである場合、帯電方式にスコロトロン方式を使用することで、コロナ放電による前駆シート(103)の帯電圧が、導電体(106)の帯電圧より高くなることを防ぐことができる。

【0042】

スコロトロン方式の帯電方法では、前駆シート(103)と導電体(106)との間の電位差によって、前駆シート(103)の帯電圧が決定される。そのため前駆シート(103)の帯電圧をコロナ放電の挙動に左右されることなく、一定に制御することが容易となり、効率よく前駆シート(103)を帯電できるため好ましい。

【0043】

なお、パワーサプライ(105)本体に接続されているアースならびに電源の供給元は省略し、図示していない。

【0044】

図1において使用される加熱装置(101)は、前駆シート(103)を加熱処理してシートにすることができるように、前駆シート(103)を所望の温度に加熱することができるものであれば良い。加熱装置(101)として、例えば、プレートヒータ、ローラーヒータ、オーブンヒータ、赤外線ヒータ、熱風ヒータ、誘導加熱ヒータなどを用いることができる。

【0045】

図1のようなプレートヒータの場合、加熱装置(101)の熱源の縦および横の大きさは、前駆シート(103)よりも共に大きい必要性がある。加熱装置(101)の熱源が前駆シート(103)よりも小さいと、前駆シート(103)の表面全域を均一に加熱することが困難となるため、気泡や皺の発生する原因となる恐れがある。

【0046】

なお、加熱装置(101)本体に接続されているアースならびに電源供給元は省略し、図示していない。

【0047】

前駆シート(103)が電気的な力によって固定される原理について、本発明のシートの製造装置に係る、前駆シートの表面と垂直をなす方向における断面図である、図1を用いて説明する。

【0048】

本発明に係る、「前駆シートを加熱して、シートを製造する方法」を行うために、前駆シート(103)を帯電可能物(102)上へ供給する。これは後述する「電気的な力による固定」が前駆シート(103)へと好適に作用するようにするためであり、前駆シート(103)と帯電可能物(102)とが接触した状態であるとともに、供給された前駆シート(103)が帯電可能物(102)をはみ出さない状態となるように供給するのが好ましい。

【0049】

その供給手段として、前駆シート(103)をバッチ式に供給する手段、あるいは前駆シート(103)を連続的に供給する手段を用いることができる。

バッチ式に供給する手段とは、特定の大きさおよび形状に切り取った前駆シート(103)を帯電可能物(102)上へ供給する手段である。連続的に供給する手段とは、連続して製造される長尺状の前駆シート(103)を、供給装置(図示せず)を用いて、帯電可能物(102)上へ連続的に供給する手段である。供給装置として、例えば、供給ローラ、吸着ベルトなど、公知の供給装置を用いることができる。

【0050】

供給装置を用いて前駆シート(103)を連続的に供給する場合には、帯電可能物(102)がベルトコンベアなどエンドレス運動を行うことができると、前駆シート(103)を連続的に加熱処理することが容易となることから、好ましい。また、シートの移動方向端部に巻取り装置(図示せず)を備えていると、長尺状のシートを回収することができる。巻取り装置(図示せず)として、例えば、ロールなど、公知の形態を採用することができる。

【0051】

前駆シート(103)を帯電可能物(102)上に導き、加熱処理を行うまでの前駆シート(103)の雰囲気温度は、シートの物性などが変化しないなど、加熱処理と同様の作用を奏する温度よりも低いのが好ましい。前駆シート(103)の雰囲気温度が加熱処理と同様の作用を奏する温度であると、前駆シート(103)が加熱処理と同様の作用を受け続けている状態となり、皺や気泡が発生する恐れがある。前駆シート(103)の雰囲気温度は、前駆シート(103)の形状や加熱する目的、また前駆シート(103)を構成する化合物によって異なるため、適宜調整するのが好ましい。

【0052】

例えば、前駆シート(103)が静電紡糸法を用いて製造されたポリアクリロニトリル繊維の繊維ウェブであり、該繊維ウェブを加熱処理により乾燥して不織布のシートとする場合、前駆シート(103)を帯電可能物(102)上に導き、加熱処理を行うまでの前駆シート(103)の、雰囲気温度は60℃以下であるのが好ましい。60℃以下の雰囲気温度下であると、実験的に繊維ウエブに気泡の発生、ならびに皺が入らないことを確認しており、雰囲気温度が低ければ低い程、繊維ウエブに気泡の発生、ならびに皺が入りにくい。そのため、雰囲気温度は50℃以下であるのが好ましく、40℃以下であるのが好ましい。実際には、30℃ないし20℃などの室温下であるのが現実的である。雰囲気温度の下限は特に限定するものではないが、−20℃以上であるのが現実的である。

【0053】

なお、この雰囲気は製造上、空気雰囲気であるのが好ましいが、窒素雰囲気下やアルゴン雰囲気下や二酸化炭素雰囲気下など、気体が空気であることに限定されない。また、酸素雰囲気下や水素雰囲気下など酸化・還元反応性の高い雰囲気下で加熱処理を行うと、前駆シート(103)を構成しているポリマーと前述の反応性の高い気体とを反応させながら、加熱処理を行うこともできる。

【0054】

(1)帯電可能物を、帯電し続ける工程。

帯電可能物(102)をアース(104)するとともに、導電体(106)をパワーサプライ(105)によって帯電し続けることで、帯電可能物(102)は該導電体(106)と反対の極性に帯電し続ける。このように、導電体(106)と帯電可能物(102)との間に電位差が生じることで、導電体(106)と帯電可能物(102)との間で電界が形成され続ける。

なお、前駆シート(103)は導電体(106)と帯電可能物(102)との間に存在することから、前駆シート(103)は形成された電界の中に存在するものとなる。

【0055】

(2)前駆シートを、帯電可能物と反対の極性に、帯電し続ける工程。

前駆シート(103)の上方向にイオナイザー(107)を存在させ、イオナイザー(107)から前駆シート(103)に向けて、イオンを照射し続ける。この照射されているイオンの進行方向は(a)で表されているように、イオナイザー(107)から帯電可能物(102)へと向かう方向(上方向から下方向)である。イオンの進行方向(a)における経路の途中には、イオナイザー(107)から向って、導電体(106)次いで前駆シート(103)が存在するものとなる。

イオナイザー(107)から照射されるイオンは、正極に帯電したイオンと負極に帯電したイオンとが混合しているイオン群からなる。このイオン群の内、導電体(106)が帯電する極性と異なる極性に帯電しているイオンは、導電体(106)に引き付けられてトラップされる。導電体(106)が帯電する極性と同じ極性に帯電しているイオンは、導電体(106)にトラップされることがないため、導電体(106)を経て帯電可能物(102)へと向かいなお進行し続けることで、帯電可能物(102)上に存在する前駆シート(103)に到着し、前駆シート(103)を帯電し続ける。

【0056】

このようにして、前駆シート(103)は導電体(106)が帯電している極性と同じ極性(帯電可能物(102)へ引き付けられる極性)、換言すれば、帯電可能物(102)と反対の極性に帯電し続ける。

【0057】

(3)該帯電可能物と該前駆シートとの間の、電気的な力によって該前駆シートを固定した状態で、該前駆シートを加熱してシートとする工程。

帯電し続けている前駆シート(103)は、異なる極性に帯電し続ける帯電可能物(102)へと引き付けられることで、帯電可能物(102)の方向(下方向)へと向かい、電気的な力によって帯電可能物(102)に固定された状態になる。なお、帯電可能物(102)が帯電し続けるとともに、イオナイザー(107)からイオンが照射され続けている間は、前駆シート(103)は帯電し続けることで、帯電可能物(102)の方向に向かい、電気的な力によって帯電可能物(102)に固定され続ける。

【0058】

前駆シート(103)が電気的な力によって帯電可能物(102)に固定され続けたままの状態で、加熱装置(101)が帯電可能物(102)を介して前駆シート(103)を加熱するため、加熱処理時における気泡、皺の発生が防がれる。

電気的な力は、前駆シート(103)を帯電可能物(102)へと固定する(押さえつける)力であるが、従来技術のようにメッシュ体などの多孔体を前駆シート(103)に接触させ、物理的に押さえつけることで生じる力ではないため、前駆シート(103)にメッシュ体などの多孔体を起因とする転写の跡を発生させることがない。

【0059】

更に、電気的な力により前駆シート(103)を固定できるため、従来技術のように前駆シート(103)に張力を作用させて延伸することがない。

そのため、前駆シート(103)が繊維ウェブや不織布である場合、該前駆シート(103)の配向が変化することを防いでシートを製造できる。前駆シート(103)ならびにシートにおいて配向が変化することは、繊維により構成されている自身の立体構造が変化することを意味する。そのため、本願発明に係る繊維シートの製造方法によれば、配向の変化が防がれることで、例えば、配向、厚さ、空隙率、開孔の形状、開孔率などの諸物性が、予期せぬものに変わることを防ぐことができる。

【0060】

また、前駆シート(103)が熱による潜在捲縮性を有している場合、潜在捲縮性が発現される加熱処理中に前駆シート(103)を物理的に押さえつけたまま加熱処理することなく、前駆シート(103)を電気的な力で固定して加熱処理できるため、好適に捲縮性が発現したシートを製造することができる。

【0061】

加熱処理されている前駆シート(103)、あるいは加熱処理されたシートを冷却することなく、電気的な力による固定を消失させる(図1においては、帯電可能物(102)の帯電を消失させる、及び/又は、イオナイザー(107)によるイオンの照射を停止する)と、前駆シート(103)あるいはシートの電気的な力による固定が解除された状態のまま、余剰熱による加熱処理が続くことで、前駆シート(103)に皺や気泡が発生する恐れがある。

【0062】

そのためシートを冷却した後に、シートに作用している電気的な力による固定を消失させてから、シートを取り出すのが好ましい。ここでいう冷却とはシートの周辺部における温度を、シートの物性などが変化しない雰囲気下温度とすることを指す。シートの冷却を行うことのできる手段として、例えば、シートに冷風を当てる、シートを室温となるまで放置する、などの手段が挙げられるが、好適にシートを冷却できるのであれば、その手段は特別限定されるものではない。

【0063】

本発明で使用することができる、図1とは別のシートの製造装置について、図2を用いて説明する。なお、図2に示すシートの製造装置においても図1と同様に、上方向ならびに下方向を定義する。

【0064】

図2は本発明で使用することができる、別のシートの製造装置に係る、前駆シートの表面と垂直をなす方向における断面図を示したものであり、上方向から下方向に向かい、イオナイザー(107)、パワーサプライ(105)によって帯電され得る導電体(106)、前駆シート(103)、支持板(201)、そして支持板(201)と離間して、アース(104)された帯電可能物(102)の順に配置されてなる。そして、図2では加熱装置(101)として非接触型の加熱装置(101)を用いているとともに、非接触型の加熱装置(101)が前駆シート(103)の紙面左側と紙面右側の両端側2か所に存在している。この時、長尺状の前駆シート(103)である場合、該前駆シート(103)は紙面奥側から紙面手前側に向かい搬送されるものとする。

【0065】

このように、図2の繊維シートの製造装置では、前駆シート(103)を支持板(201)で保持することで、前駆シート(103)を帯電可能物(102)と直接接触させることなく加熱処理を行える点、ならびに、帯電可能物(102)と非接触型の加熱装置(101)とが離間した状態である点が、図1のシートの製造装置と異なる。

【0066】

一般的に、非接触型の加熱装置(101)を用いて加熱を行う場合、非接触型の加熱装置(101)の放熱する部位と被加熱対象物とを接触して加熱を行うよりも、両者の間に空間を存在させて加熱を行う方が、非接触型の加熱装置(101)による加熱の温度を一定に保つことができる傾向がある。

そのため、図2の繊維シートの製造装置においては、非接触型の加熱装置(101)を、前駆シート(103)および帯電可能物(102)と離間させている。

【0067】

図2の繊維シートの製造装置においては、前駆シート(103)の紙面左側と紙面右側の両端側2か所に非接触型の加熱装置(101)を配置しているが、前駆シート(103)を十分加熱できるのであれば、図2の繊維シートの製造装置とは異なり、非接触型の加熱装置(101)は帯電可能物(102)の下方向に配置しても、前駆シート(103)の上方向に配置しても良い。なお、非接触型加熱装置(101)と前駆シート(103)との距離、或いは非接触型加熱装置(101)の数は前駆シート(103)を十分加熱できるように、適宜、調整する。

【0068】

また、支持板(201)が存在することによって、前駆シート(103)と帯電可能物(102)とが直接接触することがない。

【0069】

そのため、例えば、前駆シート(103)を金属成分が混入することなく加熱処理しようとする場合、支持板(201)を使用することで、金属製の帯電可能物(102)を使用したとしても、その金属成分が前駆シート(103)に混入することを防いで、加熱処理を行える。

【0070】

更に、例えば、加熱処理により前駆シート(103)が帯電可能物(102)と融着する傾向がある場合、前駆シート(103)と融着し難い素材からなる支持板(201)を使用することで、前駆シート(103)が帯電可能物(102)と融着することを防いで、加熱処理を行える。

【0071】

支持板(201)は前駆シート(103)を支持できるものであれば良く、開孔の有無などの形状、素材などは適宜調整されるのが好ましいが、耐熱性を有することが好ましい。

【0072】

また、支持板(201)がベルトコンベアなどエンドレス運動を行うことが出来ると、連続的に前駆シート(103)を非接触型加熱装置(101)へ供給して加熱処理できる。エンドレス運動を行うことができる支持板(201)として、例えば、コンベアやロールなど、公知の形態を採用することができる。

この時、図2のように、支持板(201)と帯電可能物(102)とが離間していると、支持板(201)がエンドレス運動を行う際に、支持体(103)と帯電可能物(102)とが接触しないため、前駆シート(103)の移動が妨げられる恐れがなく連続的に加熱処理が行える。

【0073】

更に、シートの移動方向端部に、例えば、巻き取りロールなどの、巻取り装置(図示せず)を備えていると、連続して製造される長尺状のシートを回収することができる。

【0074】

なお、図2では、支持板(201)と帯電可能物(102)とが離間した状態を示しているが、支持板(201)がエンドレス運動を行わない場合、支持板(201)と帯電可能物(102)とが接触していても構わない。

【0075】

図2のシートの製造装置においても、前駆シート(103)が電気的な力によって固定される原理は図1のシートの製造装置と同様であるが、図1の場合、前駆シート(103)が帯電可能物(102)上に固定された状態で加熱処理されるものであるのに対して、図2の場合、前駆シート(103)が支持板(201)上に固定された状態で加熱処理される点が異なる。

【0076】

図1のシートの製造装置を説明する際に開示したように、イオナイザー(107)から照射されるイオンの作用により、帯電された前駆シート(103)は、異なる極性に帯電している帯電可能物(102)へと電気的な力によって引き付けられることで、帯電可能物(102)の方向(下方向)へと向かうが、図2のシートの製造装置の場合、前駆シート(103)と帯電可能物(102)との間に支持板(201)が存在していることで、前駆シート(103)は支持板(201)上に電気的な力によって固定された状態となる。

【0077】

なお図1および図2と異なり、帯電可能物(102)をパワーサプライ(105)によって帯電させるとともに、導電体(106)をアースしても良く、また、電位差が形成されるように導電体(106)ならびに帯電可能物(102)の双方をパワーサプライ(105)によって帯電させても良い。前駆シート(103)の電気的な力による固定が十分に行えるように、極性の検討は、適宜行うのが好ましい。

【0078】

図3は本発明で使用することができる、更に別のシートの製造装置に係る、前駆シート(103)の表面と垂直をなす方向における断面図を示したものである。なお、図3に示すシートの製造装置においても図1と同様に、上方向ならびに下方向を定義する。

【0079】

上方向から下方向に向かい、コロナ放電を使用したイオナイザー(107)、前駆シート(103)、アース(104)された帯電可能物(102)、加熱装置(101)の順に配置されてなる。

【0080】

図3の繊維シートの製造装置では、コロナ放電を使用したイオナイザー(107)を使用するとともに、導電体(106)を使用することなくシートを製造している点が、図1および図2のシートの製造装置と異なる。

【0081】

イオナイザー(107)のコロナ放電により、前駆シート(103)は正極あるいは負極に帯電される。帯電可能物(102)はアース(104)されているため、前駆シート(103)が帯電する極性と、異なる極性に帯電する。そのため、イオナイザー(107)のコロナ放電により帯電した前駆シート(103)は、帯電可能物(102)の方向(下方向)へと向かい、電気的な力によって固定された状態となる。

【0082】

なお、図3のシートの製造装置では、帯電可能物(102)と加熱装置(101)とが接触しているとともに、帯電可能物(102)の下方向に加熱装置(101)が配置している状態を示しているが、帯電可能物(102)上の前駆シート(103)を十分に加熱処理できるのであれば、加熱装置(101)の配置は図3のシートの製造装置に限るものではない。

【0083】

例えば、加熱装置(101)として非接触型の加熱装置(101)を使用する場合、非接触型の加熱装置(101)の位置は、例えば、前駆シート(103)の上方向であっても、図2の繊維シートの製造装置のように、前駆シート(103)の紙面左側と紙面右側の両端側2か所であっても構わない。非接触型加熱装置(101)と前駆シート(103)との距離や使用する加熱装置(101)の数は、前駆シート(103)を十分加熱できるように、適宜、調整する。

【0084】

なお、図3のシートの製造装置においても、図1のように、エンドレス運動を行うことができる帯電可能物(102)や巻取り装置(図示せず)を備えるとともに、連続的に長尺状の前駆シート(103)を加熱処理してもよい。

【0085】

本発明に係るシートの製造方法によれば、「帯電可能物(102)を、帯電し続ける」とともに、「前駆シート(103)を、帯電可能物(102)と反対の極性に帯電し続ける」ことができる。

【0086】

前駆シート(103)と帯電可能物(102)とが互いに引きつけ合う極性に帯電し続けることで、「帯電可能物と前駆シートとの間の、電気的な力によって前駆シートを固定した状態で、前駆シートを加熱してシートとする」ことができるため、前駆シート(103)に張力および物理的な圧力を与えることなく、加熱処理を行うことができる。

【実施例】

【0087】

以下、実施例によって本発明を具体的に説明するが、これらは本発明の範囲を限定するものではない。

【0088】

(1)前駆シートの製造

(a)紡糸原液の調製

重量平均分子量50万のポリアクリロニトリルを、N,N−ジメチルホルムアミド(沸点:153℃)に濃度10.5mass%となるように溶解させた紡糸原液(粘度:1200mP・s)を用意した。

【0089】

(b)繊維ウェブ製造装置の準備

図4〜図5に示すような繊維ウエブ製造装置を用意した。つまり、17本のノズル群(121〜1217)(それぞれ内径が0.4mmのステンレススチール製針状ノズル)をピッチ50mmで、チェーン状支持体(16c)にそれぞれ固定し、この支持体(16c)を第1スプロケット(16a)と第2スプロケット(16b)との間に橋渡し、ノズル群(121〜1217)を長円状(長径:500mm、短径:100mm)に配置した。更に、第1スプロケット(16a)に駆動モーター(16)を取り付けた。

次いで、ポリエチレン製容器(11)にマイクロポンプ(13)(マイクロポンプ社製;マイクロポンプFC−513 ポンプヘッド:188 1rpm=0.017mLタイプ;コントローラ部=株式会社中央理化製)を接続するとともに、パーフルオロアルコキシ樹脂製チューブ(11a)を接続し、このチューブ(11a)をノズル(121)にロータリージョイントを介して接続した。次いで、このノズル(121)と隣接するノズル(122)とを前記と同様のチューブで接続し、紡糸原液がノズル(121)を介してノズル(122)へ供給できるようにした。同様に、ノズル(122)とノズル(123)、ノズル(123)とノズル(124)と順番にチューブで接続して、ノズル(1217)まで紡糸原液を供給することができるようにした。

次いで、ガラスクロスにポリテトラフルオロエチレン及び導電性粒子を含浸し、焼成したベルト状捕集体(15)(幅:800mm)をアースして、前記ノズル群(121〜1217)の直下に設置した。次いで、マイクロポンプ(13)のギアポンプヘッドに高電圧電源(14)を接続するとともに、前記ノズル群(121〜1217)の先端が、上方から下方に向かってベルト状捕集体(15)の方向に向いており、しかもノズル群(121〜1217)のエンドレス軌道の長径方向がベルト状捕集体(15)の幅方向(移動方向に対する直交方向)と一致するように、ノズル群(121〜1217)を配置した。なお、ノズル群(121〜1217)のノズルの先端とベルト状捕集体(15)の捕集表面との距離は40mmとした。

次に、前記ノズル群(121〜1217)及びベルト状捕集体(15)を塩化ビニル製直方体紡糸容器(18)(幅:1200mm、高さ:2000mm、奥行き:2400mm)の中央部に配置した。なお、直方体紡糸容器(18)の内側には、上壁面から800mm下方側の位置に整流板(19a)を上壁面と平行に配置した。また、ベルト状捕集体(15)の移動方向端部に、ベルト状捕集体(15)に従動して繊維ウエブを巻き取ることができるように、紙管(17)(直径:80mm、長さ:800mm)を設置した。

そして、直方体紡糸容器(18)の上壁面に温湿度調整機能を備えた送風機(19)(PAU−1400HDR、(株)アピステ)を接続するとともに、直方体紡糸容器(18)の下壁面に排気ファン(20)を接続した。

【0090】

(c)繊維ウェブの製造

前記紡糸原液を前記容器(11)に入れ、前記マイクロポンプ(13)を用いて紡糸原液を、ノズル(121)を介してノズル群(121〜1217)へ供給し、ノズル群(121〜1217)を180mm/sec.の一定速度で移動させながら、各ノズルから紡糸原液を吐出(1本あたりの吐出量:1g/時間)し、また、前記ベルト状捕集体(15)を一定速度(表面速度:6cm/分)で移動させながら、前記高電圧電源(14)から紡糸原液に+7kVの電圧を印加して、吐出した紡糸原液に電界を作用させて繊維化し、前記ベルト状捕集体(15)上に集積させて、平均繊維径0.3μmの連続繊維からなる繊維ウエブ(目付:5g/m2、厚さ:20μm)を製造し、紙管(17)で巻き取った。なお、繊維ウエブを製造する際には、送風機(19)から温度26℃、相対湿度23%の調湿エアを5m3/分で供給するとともに、排気口から出てくる気体を排気ファン(20)で排気した。

このようにして得られた、生産方向に長尺状である繊維ウェブの表面に、皺や気泡が発生していないことを確認し、これを長尺状の前駆シート(103)とした。

【0091】

(2)加熱処理に係る装置の設置

前工程で得られた長尺状の前駆シート(103)から、一辺10cmの正方形状の前駆シート(103)を2枚切り取り、これを実施例1ならびに比較例1で使用する前駆シート(103)とした。

実施例1で使用した前駆シート(103)の写真を図6(a)に、比較例1で使用した前駆シート(103)の写真を図6(b)に示す。なお、前工程で得られた長尺状の前駆シート(103)と切り取った両前駆シート(103、図6(a)および(b))との諸物性は同一のものであった。

【0092】

以降、上述のようにして得られた一辺10cmの正方形状の前駆シート(103、図6(a)ならびに(b))をシートの製造装置に導き、以降の条件で加熱処理することで、実施例1のシートならびに比較例1のシートを得た。

【0093】

(実施例1)

(3)前駆シートの帯電

加熱装置(101、縦:15cm、横:15cm、アズワン社製、CHS-180)の上に帯電可能物(102)として、縦20cm、横20cm、厚さ:0.1cmの銅製の金属板(102)を、接触させた状態で存在させた。なお、金属板(102)はアース(104)した状態とした。

次いで、前駆シート(103、図6(a))を金属板(102)上に静置した。

金属板(102)表面から上方向に6cm離れた箇所へ、導電体(106)としてパワーサプライ(105、TREK社製610C)により帯電され得る、縦20cm、横20cm、厚さ0.05cmのステンレス製の、開孔が貫通している金属メッシュ(106、開孔率:98%)を、前駆シート(103、図6(a))の表面と平行をなすように存在させた。

金属メッシュ(106)の上方向における表面から、更に上方向に5cm離れた箇所へ、イオナイザー(107、高砂熱学工業株式会社、IRISYS-SX)を、イオンの主に進行する方向(a)が金属板(102)の上方向における表面と垂直をなすように存在させた。

イオンの主に進行する方向(a)が金属板(102)の上方向における表面と垂直をなすように、イオナイザー(107)からイオンを放出した。

次いで、パワーサプライ(105)によって、金属メッシュ(106)を500V(極性:正極)に帯電させた。この時、金属メッシュ(106)と、アース(104)されている金属板(102)との間の電位差は500Vであり、そのため、金属メッシュ(106)と金属板(102)との間には電界が形成された。

イオナイザー(107)から照射され続けているイオンによって前駆シート(103)を帯電し続けるとともに、金属板(102)を帯電し続けることにより、前駆シート(103、図6(a))は、電気的な力により金属板(102)上に固定され続けた状態となった。

なお、この工程は、室温下で行った。

【0094】

(4)前駆シートの加熱

前駆シート(103、図6(a))が電気的な力によって金属板(102)に固定されている状態で、加熱装置(101)を作用させて、前駆シート(103、図6(a))の温度が200℃となるように、金属板(102)を30分間加熱した。この加熱処理により、前駆シート(103、図6(a))中に含まれるN,N−ジメチルホルムアミド(沸点:153℃)を除去することで、シートとした。

【0095】

(5)シートの冷却

30分間の加熱を行った後に加熱装置(101)を停止して、本発明に係るシートの製造装置とシートとを、30分間室温下に置くことで冷却した。

なお、イオナイザー(107)によるイオンの照射、ならびに金属板(102)が帯電し続けた状態下で、つまりはシートが電気的な力によって金属板(102)上に固定されている状態が持続している状態のままで、冷却を行った。

冷却処理を終えた後、イオナイザー(107)によるイオン照射の停止、次いで、金属メッシュ(106)ならびに金属板(102)の帯電を消失することで、シートの電気的な力による固定を消去し、シートを得た。

【0096】

この様にして得られた実施例1のシート表面の写真を図7に示す。

実施例1のシートは、シートの表面に皺や気泡が発生することなく、前駆シート(103、図6(a))からN,N−ジメチルホルムアミドが除去されてなるシートであった。そして、物理的に前駆シート(103、図6(a))を押さえつけた状態で加熱処理を行っていないため、シート表面には支持体などの転写痕が存在していなかった。

【0097】

(比較例1)

パワーサプライ(105)による、金属メッシュ(106)への帯電を行わなかった(金属板(102)が帯電し続けないため、前駆シート(103、図6(b))が電気的な力によって金属板(102)上に固定されない)こと以外は、実施例1と同様に、前駆シート(103、図6(b))の加熱処理を行い、N,N−ジメチルホルムアミドを除去してなる、シートを得た。

【0098】

この様にして得られた比較例1のシート表面の写真を図8に示す。

比較例1のシートは、物理的に前駆シート(103、図6(b))を押さえつけた状態で加熱処理を行っていないため、シート表面には支持体などの転写痕が存在していなかったものの、しかし、図8から分かるように、シートの表面に皺や気泡が発生したシートであった。

なお、シートに皺や気泡が発生したため、後述する「生産方向ならびに幅方向における引張強さの測定」を行うことができなかった。そのため「強度比」ならびに「強度比維持率」は算出できなかった。

【0099】

(比較例2)

(1)-(c)項で得られた長尺状の前駆シート(103)を巻き出し、図9の加熱処理装置へと導いた。

すなわち、長尺状に連続している前駆シート(103)を送入ロール(3a〜3c)へ供給(速度:2cm/分)するとともに、スチールロール(4)へ供給した。なお、スチールロール(4)へ供給された前駆シート(103)が急激な熱を受けないように、第1冷却ノズル(6)から温度5℃の空気をスチールロールに吹き付け、スチールロール(4)を冷却した。

この供給された前駆シート(103)を、スチールロール(4)の表面に沿わせた状態でヒーター(5)へ搬送(速度:2cm/分)し、ヒーター(5)によって加熱処理を約20分間実施し、前駆シート(103)の残留溶媒を蒸発除去し、シートを形成した。なお、ヒーター(5)は遠赤外線照射装置により、断熱ボード内の雰囲気温度を160℃に維持した。

更に、スチールロール(4)の表面に沿わせ、シートを第2冷却ノズル(7)へ供給し、第2冷却ノズル(7)から温度5℃の空気をシートに対して吹き付け、シートを冷却した。

そして、スチールロール(4)からシートを送出ロール(8a〜8c)へ搬送することで、シートを得た。

なお、上述の加熱処理を行う際に、送入ロール(3a〜3c)と送出ロール(8a〜8c)との間に周速差を設け延伸した。この時の延伸倍率(「送出ロール(8a〜8c)によるシートの送出速度」/「送入ロール(3a〜3c)による前駆シート(103)の送入速度」)は1.1倍であった。

【0100】

この様にして得られた比較例2のシートは、前駆シート(103)を延伸した状態で加熱処理を行ったため、皺や気泡が発生することなく、前駆シート(103)からN,N−ジメチルホルムアミドが除去されてなるシートであった。

【0101】

(6)前駆シートとシートの、物性の測定方法

(1)-(c)項で得られた前駆シート(103)、ならびに実施例1および比較例2にて製造したシートの、生産方向ならびに、該生産方向と垂直をなす幅方向における引張強さを測定し、得られた引張強さの値から、「強度比」と「強度比維持率」とを算出した。

その結果を表1に示す。また測定方法ならびに算出方法は以下の方法で行った。

【0102】

(生産方向ならびに幅方向における、引張強さの測定方法)

前駆シート(103)あるいはシートから、生産方向が150mm、幅方向が15mmとなるように切断した長方形状の試料を採取した。

この長方形状の試料を、インストロン型引張試験機(装置名:テンシロンUCT500)を用いて、生産方向に延伸させて、引張強さを測定した。つまり、前記引張試験機の50mm離れて位置するチャック間に長方形状の試料を固定し、50mm/分の定速で引張り、試料が破断に至るまでの最大張力(引張強さ)を測定して、生産方向における引張強さの値を求めた。

次いで、前駆シート(103)あるいはシートから、幅方向が150mm、生産方向が15mmとなるように切断した長方形状の試料を採取した。

幅方向に延伸したこと以外は、前述と同様に最大張力(引張強さ)を測定して、幅方向における引張強さの値を求めた。

【0103】

(強度比の算出方法)

上述の引張強さの測定方法により得られた、「幅方向における引張り強さの値」に対する「生産方向における引張り強さの値」の比を算出し、求められた値を強度比の値とした。つまり、以下の式より求められた値を強度比の値とした。

「生産方向における引張り強さの値」/「幅方向における引張り強さの値」=「強度比」

【0104】

(強度比維持率の算出方法)

上述の算出方法により得られた、「前駆シート(103)の強度比の値」に対する、「シートの強度比の値」の割合を百分率で算出し、求められた値を強度維持率とした。つまり、以下の式より求められた値を強度維持率の値とした。

(「シートの強度比の値」/「前駆シート(103)の強度比の値」)×100=「強度維持率(%)」

なお、シートの強度比維持率(%)が100%に近い値であることは、加熱処理により前駆シート(103)に生じた強度比の変化、換言すれば繊維配向の変化が少ないことを示す。

【0105】

【表1】

【0106】

表1に開示されている結果より、実施例1のシートは強度比維持率が100%であることから、本発明に係る加熱処理を行うことにより、繊維配向の変化が生じないことが判明した。

一方、比較例2のシートは強度比維持率が150%であることから、従来技術に係る延伸した条件下での加熱処理を行うことにより、繊維配向の変化が生じることが判明した。

【0107】

以上の結果から、本発明によれば、帯電可能物と前駆シートとが互いに反対の極性に帯電し続けることで、前駆シートと帯電可能物とが引きつけ合い、その結果、前駆シートは電気的な力によって固定された状態となる。帯電可能物と前駆シートが帯電し続けている状態、つまりは前駆シートが動くことができずに固定されたままであることから、前駆シートに張力および物理的な圧力を与えることなく、加熱処理を行うことができる。

【0108】

そのため、

(1)得られるシートの配向が変化することを防ぐことができるため、例えば、厚さ、空隙率、開孔の形状、開孔率などの物性が、加熱処理によって予期せぬものに変わることを防ぐことができ、

(2)得られるシートに、気泡、皺、多孔体による転写の跡が、発生することを防ぐことができる、

シートの製造方法である。

【産業上の利用可能性】

【0109】

本発明に係る、シートの製造方法およびシートの製造装置は、前駆シート(例えば、静電紡糸法を用いて製造された繊維ウェブなど)の加熱処理に利用することができる。

【符号の説明】

【0110】

101・・・加熱装置

102・・・帯電可能物

103・・・前駆シート

104・・・アース

105・・・パワーサプライ

106・・・導電体

107・・・イオナイザー

201・・・支持板

a・・・イオンの主に進行する方向

3a〜3c・・・送入ロール

4・・・スチールロール

5・・・ヒーター

6・・・第1冷却ノズル

7・・・第2冷却ノズル

8a〜8c・・・送出ロール

11・・・ポリエチレン製容器

11a・・・パーフルオロアルコキシ樹脂製チューブ

121〜1217・・・ノズル群

13・・・マイクロポンプ

14・・・高電圧電源

15・・・捕集体

16・・・駆動モーター

16a・・・第1スプロケット

16b・・・第2スプロケット

16c・・・支持体

17・・・紙管

18・・・直方体紡糸容器

19・・・送風機

20・・・排気ファン

【技術分野】

【0001】

本発明はシートの製造方法、およびシートの製造装置に関する。

【背景技術】

【0002】

フィルムあるいは繊維ウェブや不織布などの前駆シートに、加熱処理を施してシートを製造することが行われている。

前駆シートに加熱処理を行うことで、前駆シートが溶媒を含んでいる場合には、前駆シート中に存在する溶媒を除去して乾燥することでシートを得ることができ、前駆シートが溶融接着性を有する場合には、一部あるいは全体的に溶融接着したシートを得ることができる。

【0003】

しかしながら、前駆シートに加熱処理を施してシートを製造する際に、前駆シートを固定せずに、あるいは幅方向両端を固定した状態で加熱処理に導くと、例えば、溶媒の蒸発や溶融接着の作用により、気泡や皺が多数存在するシートになる、という問題が挙げられる。

【0004】

このような、加熱処理時に発生する気泡や皺の発生を防ぐ方法として、前駆シートの生産方向に張力を作用させた状態で加熱処理を行う方法が知られている。しかし、張力を作用させた状態で加熱処理されたシートは、問題を生じる場合があった。例えば、前駆シートが繊維ウェブや不織布である場合、張力が作用している状態で加熱処理されるため、繊維配向が生産方向に発生する傾向があった。特に、前駆シートが静電紡糸により得られた繊維ウェブあるいは不織布である場合に、この繊維配向の発生は大きな問題となっていた。

【0005】

例えば、静電紡糸により得られる繊維ウェブあるいは不織布は、無配向に繊維が集まり構成されていることで、生産方向と幅方向との強度差が小さい、等方性の強度を有することが特徴である。前駆シートの生産方向に張力を作用させながら、加熱処理を行うと、繊維配向が生産方向に発生するとともに生産方向の強度が幅方向の強度に対して、より強くなり、異方性の強度を有するシートになる現象が生じた。そのため、このように異方性の強度をもつ不織布を、例えば、積層板等の電気部材やスピーカー等の基材として用いた場合に、強度だけではなく、電気物性にも異方性を生じ、その異方性が使用上の障害になる場合があった。

【0006】

静電紡糸法により紡糸した繊維を含む繊維ウェブあるいは不織布に、一対のネットなど多孔構造の固形材料で繊維ウェブを挟み込み、固定した状態で加熱処理する方法(特許文献1)や、ピンテンターやリップテンターに導入する、あるいは、織物、不織布、フィルムなどと積層して、長さ方向と幅方向とを一定に固定した状態で加熱処理する方法(特許文献2、特許文献3)などが知られている。これらの手段を用いることで、繊維ウェブあるいは不織布に張力を作用させることがなく、そのため、繊維配向の変化、ならびに加熱処理による気泡や皺の発生を防ぐことが可能である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009-57646号公報(特許請求の範囲、0034-0044)

【特許文献2】特開2008-13864号公報(特許請求の範囲、0017)

【特許文献3】特開2008-13873号公報(特許請求の範囲、0019)

【0008】

しかしながら、特許文献1ないし特許文献3が開示する固定方法は、繊維ウェブあるいは不織布に、物理的な圧力を加えることで前駆シートを動かないように固定するものである。そのため、加熱処理中に繊維ウェブあるいは不織布は厚さ方向に物理的な圧力を受け(押し潰され)、これらの固定方法を有する加熱処理を用いて得られるシートの、例えば、空隙率ならびに開孔の形状や開孔率、厚さなどの物性は、予期せぬものに変わることが推測された。

【0009】

また、特許文献1の発明は加熱処理する対象が繊維ウェブであるが、加熱処理する対象がフィルムであると、ネットなど多孔構造を有する固形材料(多孔体)によってフィルムが固定されるため、加熱処理を行った際にフィルムに多孔体の形状が転写され、多孔体による転写の跡が発生したシートとなることが推測された。

【0010】

同様に、前駆シートが溶融接着性を有する場合にも、上述のフィルムを加熱処理する際と同様に、繊維ウェブや不織布などの前駆シートに加熱処理を行った場合、溶融接着性を有する前駆シートに多孔体の形状が転写され、シートに多孔体による転写の跡が発生することが推測された。

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、上述した従来技術が有する限界を超えるべくなされたもので、例えば、繊維配向、厚さ、空隙率ならびに開孔の形状、開孔率などの物性を変えることなく、また、気泡、皺、多孔体による転写の跡を発生させることなく、シートを製造することのできる方法、およびシートの製造装置の提供を目的とする。

【課題を解決するための手段】

【0012】

請求項1に係るシートの製造方法は、

「前駆シートを加熱して、シートを製造する方法であり、

(1)帯電可能物を、帯電し続ける工程、

(2)該前駆シートを、該帯電可能物と反対の極性に、帯電し続ける工程、

(3)該帯電可能物と該前駆シートとの間の、電気的な力によって該前駆シートを固定した状態で、該前駆シートを加熱してシートとする工程、

を備えていることを特徴とする、シートの製造方法。」

である。

【0013】

請求項2に係るシートの製造装置は、

「前駆シートを加熱して、シートを製造する装置であり、

(1)帯電可能物を、帯電し続けることができる、帯電可能物の帯電手段、

(2)前駆シートを、該帯電可能物と反対の極性に、帯電し続けることができる、前駆シートの帯電手段、

(3)該帯電可能物と該前駆シートとの間の、電気的な力によって該前駆シートを固定した状態で、該前駆シートを加熱してシートとすることができる、前駆シートの加熱手段

を備えていることを特徴とする、シートの製造装置。」

である。

【発明の効果】

【0014】

本発明の請求項1によれば、帯電可能物と前駆シートとが互いに反対の極性に帯電し続けることで、前駆シートと帯電可能物とが引きつけ合い、その結果、前駆シートは電気的な力によって固定された状態となる。帯電可能物と前駆シートが帯電し続けている状態、つまりは前駆シートが動くことができずに固定されたままであることから、前駆シートに張力および物理的な圧力を与えることなく、加熱処理を行うことができる。

そのため、

(1)得られるシートの配向が変化することを防ぐことができるため、例えば、厚さ、空隙率、開孔の形状、開孔率などの物性が、加熱処理によって予期せぬものに変わることを防ぐことができ、

(2)得られるシートに、気泡、皺、多孔体による転写の跡が、発生することを防ぐことができる、

シートの製造方法である。

【0015】

本発明の請求項2によれば、帯電可能物と前駆シートとが互いに反対の極性に帯電し続けることで、前駆シートと帯電可能物とが引きつけ合い、その結果、前駆シートは電気的な力によって固定された状態となる。帯電可能物と前駆シートが帯電し続けている状態、つまりは前駆シートが動くことができずに固定されたままであることから、前駆シートに張力および物理的な圧力を与えることなく、加熱処理を行うことができる。

そのため、

(1)得られるシートの配向が変化することを防ぐことができるため、例えば、厚さ、空隙率、開孔の形状、開孔率などの物性が、加熱処理によって予期せぬものに変わることを防ぐことができ、

(2)得られるシートに、気泡、皺、多孔体による転写の跡が、発生することを防ぐことができる、

シートの製造装置である。

【図面の簡単な説明】

【0016】

【図1】本発明のシートの製造装置に係る、前駆シート表面と垂直をなす方向における断面図である。

【図2】本発明で使用することができる、別のシートの製造装置に係る、前駆シート表面と垂直をなす方向における断面図である。

【図3】本発明で使用することができる、更に別のシートの製造装置に係る、前駆シート表面と垂直をなす方向における断面図である。

【図4】繊維ウエブ製造装置の模式的平面図である。

【図5】繊維ウエブ製造装置の模式的断面図である。

【図6】(a)実施例1で使用した、加熱処理前の前駆シート写真である。(b)比較例1で使用した、加熱処理前の前駆シート写真である。

【図7】実施例1で製造した、シート写真である。

【図8】比較例1で製造した、シート写真である。

【図9】比較例2で使用されるシートの製造装置に係る、前駆シート表面と垂直をなす方向における断面図である。

【発明を実施するための形態】

【0017】

本発明のシートの製造方法ならびに製造装置について、図1〜図3を用いて説明する。

【0018】

図1に示すシートの製造装置は、イオナイザー(107)、パワーサプライ(105)によって帯電され得る導電体(106)、前駆シート(103)、アース(104)された帯電可能物(102)、加熱装置(101)より構成されている。また、イオナイザー(107)から発生したイオンの主に進行する方向は、イオナイザー(107)から帯電可能物(102)へと向かう矢印(a)にて示されている。

【0019】

なお、図1に示すシートの製造装置において前駆シート(103)を基準とし、イオナイザー(107)が存在する側(前駆シート(103)の表面と垂直を成す方向において、重力方向と反対方向側)を上方向、加熱装置(101)が存在する側(前駆シート(103)の表面と垂直を成す方向において、重力方向側)を下方向と定義する。つまり、本発明に係る、図1が開示するシートの製造装置は、上方向から下方向に向かい、イオナイザー(107)、パワーサプライ(105)によって帯電され得る導電体(106)、前駆シート(103)、アース(104)された帯電可能物(102)、加熱装置(101)の順に配置されてなる。

【0020】

本発明に係るシートの製造方法、及びシートの製造装置を用いてシートを製造する場合、まず、前駆シート(103)を用意する。この前駆シート(103)として、例えば、フィルム、溶媒を用いずに繊維を開繊した乾式繊維ウェブ、溶媒を用いて繊維を開繊した湿式繊維ウェブ、直接法(例えば、メルトブロー法、スパンボンド法、静電紡糸法など)を用いて製造した繊維ウェブ、更には、熱融着繊維や潜在捲縮性繊維を含んでなる、繊維ウェブ又は不織布などを使用できる。

【0021】

本発明にかかる前駆シート(103)を構成する化合物は、有機系化合物が重合してなるポリマー、あるいは無機系化合物が重合してなるポリマーのいずれでも構わず、ポリマーの種類は限定されるものではない。また、前駆シート(103)を構成するポリマーの種類は、一種類でも複数種類でも構わない。更には、有機系化合物のポリマーと無機系化合物のポリマーとが複合してなる有機無機複合ポリマーであっても、本発明に係るシートの製造方法及びシートの製造装置を用いて、シートを製造することができる限り、使用することができる。

【0022】

前駆シート(103)を構成する化合物が有機系化合物が重合してなるポリマーである場合、例えば、ポリオレフィン系樹脂(ポリエチレン、ポリプロピレン、ポリメチルペンテンなど)、スチレン系樹脂、ポリビニルアルコール系樹脂、ポリエーテル系樹脂(ポリエーテルエーテルケトン、ポリアセタール、変性ポリフェニレンエーテル、芳香族ポリエーテルケトンなど)、ポリエステル系樹脂(ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンナフタレート、ポリカーボネート、ポリアリレート、全芳香族ポリエステル樹脂など)、ポリイミド系樹脂、ポリアミドイミド樹脂、ポリアミド系樹脂(例えば、芳香族ポリアミド樹脂、芳香族ポリエーテルアミド樹脂、ナイロン樹脂など)、二トリル基を有する樹脂(例えば、ポリアクリロニトリルなど)、ウレタン系樹脂、エポキシ系樹脂、ポリスルホン系樹脂(ポリスルホン、ポリエーテルスルホンなど)、フッ素系樹脂(ポリテトラフルオロエチレン、ポリフッ化ビニリデンなど)、セルロース系樹脂、ポリベンゾイミダゾール樹脂など、公知の有機ポリマーから前駆シート(103)を構成することができる。

【0023】

また、前駆シート(103)を構成する化合物が無機系化合物の重合してなるポリマーである場合、例えば、金属アルコキシド(ケイ素、アルミニウム、チタン、ジルコニウム、ホウ素、スズ、亜鉛などのメトキシド、エトキシド、プロポキシド、ブトキシドなど)が重合した無機ポリマーなど、公知の無機系化合物が重合してなるポリマーから前駆シート(103)を構成することができる。

【0024】

これらのポリマーは、直鎖状ポリマーまたは分岐状ポリマーのいずれからなるものでも構わず、またポリマーがブロック共重合体やランダム共重合体、多成分のポリマーが混和したものでも構わず、またポリマーの立体構造や結晶性の有無がいかなるものでも、本発明に係るシートの製造方法及びシートの製造装置を用いて、シートを製造することができる限り、特に限定されるものではない。

【0025】

本発明で使用できる帯電可能物(102)は、帯電できるものであれば良く、例えば、金属や導電性ポリマーなどの体積固有抵抗値が、好ましくは109Ωcm以下の導電性材料からなる。

【0026】

図1において、帯電可能物(102)は後述する加熱装置(101)と接触していることから、加熱処理時に加熱装置(101)が帯電可能物(102)を直接加熱することで、帯電可能物(102)に変形あるいは溶融や分解が生じないように、帯電可能物(102)は耐熱性を有していることが好ましい。

【0027】

帯電可能物(102)の縦および横の大きさは、前駆シート(103)よりも共に大きい必要性がある。帯電可能物(102)が前駆シート(103)よりも小さいと、後述する、前駆シート(103)の電気的な力による固定が十分に行われず、気泡や皺の発生する原因となる恐れがある。

【0028】

帯電可能物(102)がエンドレス運動を行うことが出来ると、連続して前駆シート(103)を加熱処理できる。エンドレス運動を行うことができる帯電可能物(102)として、例えば、コンベアやロールなど、公知の形態を採用することができる。また、シートの移動方向端部に巻取り装置(図示せず)を備えていると、長尺状のシートを回収することができる。巻取り装置(図示せず)として、例えば、ロールなど、公知の形態を採用することができる。

【0029】

図1において使用されるイオナイザー(107)は、イオンを矢印(a)の方向に照射するとともに、前駆シート(103)を帯電する効果を示すことができるものであれば良い。イオナイザー(107)と導電体(106)との距離、イオナイザー(107)と前駆シート(103)との距離、イオナイザー(107)と帯電可能物(102)との距離は、シートを好適に製造することができるように、適宜、調整する。

【0030】

イオナイザー(107)として、例えば、軟X線照射装置、超軟X線照射装置、X線照射装置、硬X線照射装置、直流コロナ放電装置、交流コロナ放電装置、紫外線照射装置などが挙げられ、これらは単数あるいは複数で用いることができる。なお、イオナイザー(107)本体に接続されているアースならびに電源供給元は省略し、図示していない。

【0031】

図1において使用される導電体(106)は、パワーサプライ(105)により、正極あるいは負極のいずれかに帯電できるものであれば良い。例えば金属や導電性ポリマーなどの体積固有抵抗値が、好ましくは109Ωcm以下の導電性材料からなる。

【0032】

イオナイザー(107)から照射されたイオンのうち、導電体(106)が帯電している極性と異なる極性のイオンを、導電体(106)がトラップすることができるとともに、前駆シート(103)を帯電させシートを製造することができる限り、導電体(106)の形状は特に限定されるものではない。

【0033】

イオナイザー(107)がX線、紫外線、コロナ放電を使用するものである場合、導電体(106)として例えば、メッシュ、ネット、貫通した孔が設けられた多孔板、不織布など、多孔性の導電体(106)を使用することができる。多孔性の導電体(106)は上方向から下方向に貫通した開孔を有するものであると、イオナイザー(107)から照射されたイオンのうち、導電体(106)が帯電している極性と同じ極性のイオン(導電体(106)にトラップされないイオン)が、開孔を通過して、効率よく前駆シート(103)を帯電できるため、好ましい。

【0034】

導電体(106)が貫通した孔を有する場合、この開孔一つ当たりの大きさ、開孔同士の間隔、導電体(106)の厚さなどは、イオンを好適にトラップおよび通過することができるとともに、前駆シート(103)を帯電させ、シートを製造することができる限り、特に限定されるものではない。

【0035】

なお、イオナイザー(107)がX線を使用するものである場合、導電体(106)として例えば、板形状、棒形状、中空の円盤形状、フィルム形状など、非多孔性の導電体(106)を使用することもできる。

【0036】

導電体(106)の縦および横の大きさは、前駆シート(103)よりも共に大きい必要性がある。導電体(106)が前駆シート(103)よりも小さいと、後述する、前駆シート(103)への電気的な力による固定が、十分に行われず、気泡や皺の発生する原因となる恐れがある。

【0037】

図1において使用されるパワーサプライ(105)は、導電体(106)を帯電する働きを示す。パワーサプライ(105)として、例えば、直流高電圧発生装置やヴァン・デ・グラフ起電機などを用いることができる。好適に帯電できるのであれば、パワーサプライ(105)の種類や帯電方法は限定されるものではない。

【0038】

このとき、帯電される導電体(106)の極性は、正極と負極のいずれであっても構わないが、前駆シート(103)を好適に加熱処理してシートを製造できるように、適宜、極性を確認するのが好ましい。

【0039】

パワーサプライ(105)により形成される、導電体(106)と帯電可能物(102)との間の好適な電位差は、イオナイザー(107)から照射されるイオンの量、前駆シート(103)の諸物性、導電体(106)と帯電可能物(102)との距離、大気圧や温湿度などの諸条件によって変化するため、好適にシートを製造できるよう、電位差は適宜、調整されるべきものである。特に限定するものではないが、パワーサプライ(105)で導電体(106)に電圧を印加するとともに帯電可能物(102)をアースし、10〜2000Vの範囲内となるように電位差を形成するのが好ましい。

【0040】

電位差が2000Vを超えると、導電体(106)と帯電可能物(102)との間で、絶縁破壊が生じやすい傾向があり、10V未満であると、導電体(106)及び帯電可能物(102)が不十分にしか帯電しないために、前駆シート(103)の電気的な力による固定が十分に行われず、前駆シート(103)を加熱処理した際に皺や気泡が発生する原因となる恐れがある。そのため、より好適な電位差は50〜1500Vの範囲内であり、最も好適な電位差は100〜1000Vの範囲内である。

【0041】

イオナイザー(107)がコロナ放電を使用するものである場合、帯電方式にスコロトロン方式を使用することで、コロナ放電による前駆シート(103)の帯電圧が、導電体(106)の帯電圧より高くなることを防ぐことができる。

【0042】

スコロトロン方式の帯電方法では、前駆シート(103)と導電体(106)との間の電位差によって、前駆シート(103)の帯電圧が決定される。そのため前駆シート(103)の帯電圧をコロナ放電の挙動に左右されることなく、一定に制御することが容易となり、効率よく前駆シート(103)を帯電できるため好ましい。

【0043】

なお、パワーサプライ(105)本体に接続されているアースならびに電源の供給元は省略し、図示していない。

【0044】

図1において使用される加熱装置(101)は、前駆シート(103)を加熱処理してシートにすることができるように、前駆シート(103)を所望の温度に加熱することができるものであれば良い。加熱装置(101)として、例えば、プレートヒータ、ローラーヒータ、オーブンヒータ、赤外線ヒータ、熱風ヒータ、誘導加熱ヒータなどを用いることができる。

【0045】

図1のようなプレートヒータの場合、加熱装置(101)の熱源の縦および横の大きさは、前駆シート(103)よりも共に大きい必要性がある。加熱装置(101)の熱源が前駆シート(103)よりも小さいと、前駆シート(103)の表面全域を均一に加熱することが困難となるため、気泡や皺の発生する原因となる恐れがある。

【0046】

なお、加熱装置(101)本体に接続されているアースならびに電源供給元は省略し、図示していない。

【0047】

前駆シート(103)が電気的な力によって固定される原理について、本発明のシートの製造装置に係る、前駆シートの表面と垂直をなす方向における断面図である、図1を用いて説明する。

【0048】

本発明に係る、「前駆シートを加熱して、シートを製造する方法」を行うために、前駆シート(103)を帯電可能物(102)上へ供給する。これは後述する「電気的な力による固定」が前駆シート(103)へと好適に作用するようにするためであり、前駆シート(103)と帯電可能物(102)とが接触した状態であるとともに、供給された前駆シート(103)が帯電可能物(102)をはみ出さない状態となるように供給するのが好ましい。

【0049】

その供給手段として、前駆シート(103)をバッチ式に供給する手段、あるいは前駆シート(103)を連続的に供給する手段を用いることができる。

バッチ式に供給する手段とは、特定の大きさおよび形状に切り取った前駆シート(103)を帯電可能物(102)上へ供給する手段である。連続的に供給する手段とは、連続して製造される長尺状の前駆シート(103)を、供給装置(図示せず)を用いて、帯電可能物(102)上へ連続的に供給する手段である。供給装置として、例えば、供給ローラ、吸着ベルトなど、公知の供給装置を用いることができる。

【0050】

供給装置を用いて前駆シート(103)を連続的に供給する場合には、帯電可能物(102)がベルトコンベアなどエンドレス運動を行うことができると、前駆シート(103)を連続的に加熱処理することが容易となることから、好ましい。また、シートの移動方向端部に巻取り装置(図示せず)を備えていると、長尺状のシートを回収することができる。巻取り装置(図示せず)として、例えば、ロールなど、公知の形態を採用することができる。

【0051】

前駆シート(103)を帯電可能物(102)上に導き、加熱処理を行うまでの前駆シート(103)の雰囲気温度は、シートの物性などが変化しないなど、加熱処理と同様の作用を奏する温度よりも低いのが好ましい。前駆シート(103)の雰囲気温度が加熱処理と同様の作用を奏する温度であると、前駆シート(103)が加熱処理と同様の作用を受け続けている状態となり、皺や気泡が発生する恐れがある。前駆シート(103)の雰囲気温度は、前駆シート(103)の形状や加熱する目的、また前駆シート(103)を構成する化合物によって異なるため、適宜調整するのが好ましい。

【0052】

例えば、前駆シート(103)が静電紡糸法を用いて製造されたポリアクリロニトリル繊維の繊維ウェブであり、該繊維ウェブを加熱処理により乾燥して不織布のシートとする場合、前駆シート(103)を帯電可能物(102)上に導き、加熱処理を行うまでの前駆シート(103)の、雰囲気温度は60℃以下であるのが好ましい。60℃以下の雰囲気温度下であると、実験的に繊維ウエブに気泡の発生、ならびに皺が入らないことを確認しており、雰囲気温度が低ければ低い程、繊維ウエブに気泡の発生、ならびに皺が入りにくい。そのため、雰囲気温度は50℃以下であるのが好ましく、40℃以下であるのが好ましい。実際には、30℃ないし20℃などの室温下であるのが現実的である。雰囲気温度の下限は特に限定するものではないが、−20℃以上であるのが現実的である。

【0053】

なお、この雰囲気は製造上、空気雰囲気であるのが好ましいが、窒素雰囲気下やアルゴン雰囲気下や二酸化炭素雰囲気下など、気体が空気であることに限定されない。また、酸素雰囲気下や水素雰囲気下など酸化・還元反応性の高い雰囲気下で加熱処理を行うと、前駆シート(103)を構成しているポリマーと前述の反応性の高い気体とを反応させながら、加熱処理を行うこともできる。

【0054】

(1)帯電可能物を、帯電し続ける工程。

帯電可能物(102)をアース(104)するとともに、導電体(106)をパワーサプライ(105)によって帯電し続けることで、帯電可能物(102)は該導電体(106)と反対の極性に帯電し続ける。このように、導電体(106)と帯電可能物(102)との間に電位差が生じることで、導電体(106)と帯電可能物(102)との間で電界が形成され続ける。

なお、前駆シート(103)は導電体(106)と帯電可能物(102)との間に存在することから、前駆シート(103)は形成された電界の中に存在するものとなる。

【0055】

(2)前駆シートを、帯電可能物と反対の極性に、帯電し続ける工程。

前駆シート(103)の上方向にイオナイザー(107)を存在させ、イオナイザー(107)から前駆シート(103)に向けて、イオンを照射し続ける。この照射されているイオンの進行方向は(a)で表されているように、イオナイザー(107)から帯電可能物(102)へと向かう方向(上方向から下方向)である。イオンの進行方向(a)における経路の途中には、イオナイザー(107)から向って、導電体(106)次いで前駆シート(103)が存在するものとなる。

イオナイザー(107)から照射されるイオンは、正極に帯電したイオンと負極に帯電したイオンとが混合しているイオン群からなる。このイオン群の内、導電体(106)が帯電する極性と異なる極性に帯電しているイオンは、導電体(106)に引き付けられてトラップされる。導電体(106)が帯電する極性と同じ極性に帯電しているイオンは、導電体(106)にトラップされることがないため、導電体(106)を経て帯電可能物(102)へと向かいなお進行し続けることで、帯電可能物(102)上に存在する前駆シート(103)に到着し、前駆シート(103)を帯電し続ける。

【0056】

このようにして、前駆シート(103)は導電体(106)が帯電している極性と同じ極性(帯電可能物(102)へ引き付けられる極性)、換言すれば、帯電可能物(102)と反対の極性に帯電し続ける。

【0057】

(3)該帯電可能物と該前駆シートとの間の、電気的な力によって該前駆シートを固定した状態で、該前駆シートを加熱してシートとする工程。

帯電し続けている前駆シート(103)は、異なる極性に帯電し続ける帯電可能物(102)へと引き付けられることで、帯電可能物(102)の方向(下方向)へと向かい、電気的な力によって帯電可能物(102)に固定された状態になる。なお、帯電可能物(102)が帯電し続けるとともに、イオナイザー(107)からイオンが照射され続けている間は、前駆シート(103)は帯電し続けることで、帯電可能物(102)の方向に向かい、電気的な力によって帯電可能物(102)に固定され続ける。

【0058】

前駆シート(103)が電気的な力によって帯電可能物(102)に固定され続けたままの状態で、加熱装置(101)が帯電可能物(102)を介して前駆シート(103)を加熱するため、加熱処理時における気泡、皺の発生が防がれる。

電気的な力は、前駆シート(103)を帯電可能物(102)へと固定する(押さえつける)力であるが、従来技術のようにメッシュ体などの多孔体を前駆シート(103)に接触させ、物理的に押さえつけることで生じる力ではないため、前駆シート(103)にメッシュ体などの多孔体を起因とする転写の跡を発生させることがない。

【0059】

更に、電気的な力により前駆シート(103)を固定できるため、従来技術のように前駆シート(103)に張力を作用させて延伸することがない。

そのため、前駆シート(103)が繊維ウェブや不織布である場合、該前駆シート(103)の配向が変化することを防いでシートを製造できる。前駆シート(103)ならびにシートにおいて配向が変化することは、繊維により構成されている自身の立体構造が変化することを意味する。そのため、本願発明に係る繊維シートの製造方法によれば、配向の変化が防がれることで、例えば、配向、厚さ、空隙率、開孔の形状、開孔率などの諸物性が、予期せぬものに変わることを防ぐことができる。

【0060】

また、前駆シート(103)が熱による潜在捲縮性を有している場合、潜在捲縮性が発現される加熱処理中に前駆シート(103)を物理的に押さえつけたまま加熱処理することなく、前駆シート(103)を電気的な力で固定して加熱処理できるため、好適に捲縮性が発現したシートを製造することができる。

【0061】

加熱処理されている前駆シート(103)、あるいは加熱処理されたシートを冷却することなく、電気的な力による固定を消失させる(図1においては、帯電可能物(102)の帯電を消失させる、及び/又は、イオナイザー(107)によるイオンの照射を停止する)と、前駆シート(103)あるいはシートの電気的な力による固定が解除された状態のまま、余剰熱による加熱処理が続くことで、前駆シート(103)に皺や気泡が発生する恐れがある。

【0062】

そのためシートを冷却した後に、シートに作用している電気的な力による固定を消失させてから、シートを取り出すのが好ましい。ここでいう冷却とはシートの周辺部における温度を、シートの物性などが変化しない雰囲気下温度とすることを指す。シートの冷却を行うことのできる手段として、例えば、シートに冷風を当てる、シートを室温となるまで放置する、などの手段が挙げられるが、好適にシートを冷却できるのであれば、その手段は特別限定されるものではない。

【0063】

本発明で使用することができる、図1とは別のシートの製造装置について、図2を用いて説明する。なお、図2に示すシートの製造装置においても図1と同様に、上方向ならびに下方向を定義する。

【0064】

図2は本発明で使用することができる、別のシートの製造装置に係る、前駆シートの表面と垂直をなす方向における断面図を示したものであり、上方向から下方向に向かい、イオナイザー(107)、パワーサプライ(105)によって帯電され得る導電体(106)、前駆シート(103)、支持板(201)、そして支持板(201)と離間して、アース(104)された帯電可能物(102)の順に配置されてなる。そして、図2では加熱装置(101)として非接触型の加熱装置(101)を用いているとともに、非接触型の加熱装置(101)が前駆シート(103)の紙面左側と紙面右側の両端側2か所に存在している。この時、長尺状の前駆シート(103)である場合、該前駆シート(103)は紙面奥側から紙面手前側に向かい搬送されるものとする。

【0065】

このように、図2の繊維シートの製造装置では、前駆シート(103)を支持板(201)で保持することで、前駆シート(103)を帯電可能物(102)と直接接触させることなく加熱処理を行える点、ならびに、帯電可能物(102)と非接触型の加熱装置(101)とが離間した状態である点が、図1のシートの製造装置と異なる。

【0066】

一般的に、非接触型の加熱装置(101)を用いて加熱を行う場合、非接触型の加熱装置(101)の放熱する部位と被加熱対象物とを接触して加熱を行うよりも、両者の間に空間を存在させて加熱を行う方が、非接触型の加熱装置(101)による加熱の温度を一定に保つことができる傾向がある。

そのため、図2の繊維シートの製造装置においては、非接触型の加熱装置(101)を、前駆シート(103)および帯電可能物(102)と離間させている。

【0067】

図2の繊維シートの製造装置においては、前駆シート(103)の紙面左側と紙面右側の両端側2か所に非接触型の加熱装置(101)を配置しているが、前駆シート(103)を十分加熱できるのであれば、図2の繊維シートの製造装置とは異なり、非接触型の加熱装置(101)は帯電可能物(102)の下方向に配置しても、前駆シート(103)の上方向に配置しても良い。なお、非接触型加熱装置(101)と前駆シート(103)との距離、或いは非接触型加熱装置(101)の数は前駆シート(103)を十分加熱できるように、適宜、調整する。

【0068】

また、支持板(201)が存在することによって、前駆シート(103)と帯電可能物(102)とが直接接触することがない。

【0069】

そのため、例えば、前駆シート(103)を金属成分が混入することなく加熱処理しようとする場合、支持板(201)を使用することで、金属製の帯電可能物(102)を使用したとしても、その金属成分が前駆シート(103)に混入することを防いで、加熱処理を行える。

【0070】

更に、例えば、加熱処理により前駆シート(103)が帯電可能物(102)と融着する傾向がある場合、前駆シート(103)と融着し難い素材からなる支持板(201)を使用することで、前駆シート(103)が帯電可能物(102)と融着することを防いで、加熱処理を行える。

【0071】

支持板(201)は前駆シート(103)を支持できるものであれば良く、開孔の有無などの形状、素材などは適宜調整されるのが好ましいが、耐熱性を有することが好ましい。

【0072】

また、支持板(201)がベルトコンベアなどエンドレス運動を行うことが出来ると、連続的に前駆シート(103)を非接触型加熱装置(101)へ供給して加熱処理できる。エンドレス運動を行うことができる支持板(201)として、例えば、コンベアやロールなど、公知の形態を採用することができる。

この時、図2のように、支持板(201)と帯電可能物(102)とが離間していると、支持板(201)がエンドレス運動を行う際に、支持体(103)と帯電可能物(102)とが接触しないため、前駆シート(103)の移動が妨げられる恐れがなく連続的に加熱処理が行える。

【0073】

更に、シートの移動方向端部に、例えば、巻き取りロールなどの、巻取り装置(図示せず)を備えていると、連続して製造される長尺状のシートを回収することができる。

【0074】

なお、図2では、支持板(201)と帯電可能物(102)とが離間した状態を示しているが、支持板(201)がエンドレス運動を行わない場合、支持板(201)と帯電可能物(102)とが接触していても構わない。

【0075】

図2のシートの製造装置においても、前駆シート(103)が電気的な力によって固定される原理は図1のシートの製造装置と同様であるが、図1の場合、前駆シート(103)が帯電可能物(102)上に固定された状態で加熱処理されるものであるのに対して、図2の場合、前駆シート(103)が支持板(201)上に固定された状態で加熱処理される点が異なる。

【0076】

図1のシートの製造装置を説明する際に開示したように、イオナイザー(107)から照射されるイオンの作用により、帯電された前駆シート(103)は、異なる極性に帯電している帯電可能物(102)へと電気的な力によって引き付けられることで、帯電可能物(102)の方向(下方向)へと向かうが、図2のシートの製造装置の場合、前駆シート(103)と帯電可能物(102)との間に支持板(201)が存在していることで、前駆シート(103)は支持板(201)上に電気的な力によって固定された状態となる。

【0077】

なお図1および図2と異なり、帯電可能物(102)をパワーサプライ(105)によって帯電させるとともに、導電体(106)をアースしても良く、また、電位差が形成されるように導電体(106)ならびに帯電可能物(102)の双方をパワーサプライ(105)によって帯電させても良い。前駆シート(103)の電気的な力による固定が十分に行えるように、極性の検討は、適宜行うのが好ましい。

【0078】

図3は本発明で使用することができる、更に別のシートの製造装置に係る、前駆シート(103)の表面と垂直をなす方向における断面図を示したものである。なお、図3に示すシートの製造装置においても図1と同様に、上方向ならびに下方向を定義する。

【0079】

上方向から下方向に向かい、コロナ放電を使用したイオナイザー(107)、前駆シート(103)、アース(104)された帯電可能物(102)、加熱装置(101)の順に配置されてなる。

【0080】

図3の繊維シートの製造装置では、コロナ放電を使用したイオナイザー(107)を使用するとともに、導電体(106)を使用することなくシートを製造している点が、図1および図2のシートの製造装置と異なる。

【0081】

イオナイザー(107)のコロナ放電により、前駆シート(103)は正極あるいは負極に帯電される。帯電可能物(102)はアース(104)されているため、前駆シート(103)が帯電する極性と、異なる極性に帯電する。そのため、イオナイザー(107)のコロナ放電により帯電した前駆シート(103)は、帯電可能物(102)の方向(下方向)へと向かい、電気的な力によって固定された状態となる。

【0082】

なお、図3のシートの製造装置では、帯電可能物(102)と加熱装置(101)とが接触しているとともに、帯電可能物(102)の下方向に加熱装置(101)が配置している状態を示しているが、帯電可能物(102)上の前駆シート(103)を十分に加熱処理できるのであれば、加熱装置(101)の配置は図3のシートの製造装置に限るものではない。

【0083】

例えば、加熱装置(101)として非接触型の加熱装置(101)を使用する場合、非接触型の加熱装置(101)の位置は、例えば、前駆シート(103)の上方向であっても、図2の繊維シートの製造装置のように、前駆シート(103)の紙面左側と紙面右側の両端側2か所であっても構わない。非接触型加熱装置(101)と前駆シート(103)との距離や使用する加熱装置(101)の数は、前駆シート(103)を十分加熱できるように、適宜、調整する。

【0084】

なお、図3のシートの製造装置においても、図1のように、エンドレス運動を行うことができる帯電可能物(102)や巻取り装置(図示せず)を備えるとともに、連続的に長尺状の前駆シート(103)を加熱処理してもよい。

【0085】

本発明に係るシートの製造方法によれば、「帯電可能物(102)を、帯電し続ける」とともに、「前駆シート(103)を、帯電可能物(102)と反対の極性に帯電し続ける」ことができる。

【0086】

前駆シート(103)と帯電可能物(102)とが互いに引きつけ合う極性に帯電し続けることで、「帯電可能物と前駆シートとの間の、電気的な力によって前駆シートを固定した状態で、前駆シートを加熱してシートとする」ことができるため、前駆シート(103)に張力および物理的な圧力を与えることなく、加熱処理を行うことができる。

【実施例】

【0087】

以下、実施例によって本発明を具体的に説明するが、これらは本発明の範囲を限定するものではない。

【0088】

(1)前駆シートの製造

(a)紡糸原液の調製

重量平均分子量50万のポリアクリロニトリルを、N,N−ジメチルホルムアミド(沸点:153℃)に濃度10.5mass%となるように溶解させた紡糸原液(粘度:1200mP・s)を用意した。

【0089】

(b)繊維ウェブ製造装置の準備

図4〜図5に示すような繊維ウエブ製造装置を用意した。つまり、17本のノズル群(121〜1217)(それぞれ内径が0.4mmのステンレススチール製針状ノズル)をピッチ50mmで、チェーン状支持体(16c)にそれぞれ固定し、この支持体(16c)を第1スプロケット(16a)と第2スプロケット(16b)との間に橋渡し、ノズル群(121〜1217)を長円状(長径:500mm、短径:100mm)に配置した。更に、第1スプロケット(16a)に駆動モーター(16)を取り付けた。

次いで、ポリエチレン製容器(11)にマイクロポンプ(13)(マイクロポンプ社製;マイクロポンプFC−513 ポンプヘッド:188 1rpm=0.017mLタイプ;コントローラ部=株式会社中央理化製)を接続するとともに、パーフルオロアルコキシ樹脂製チューブ(11a)を接続し、このチューブ(11a)をノズル(121)にロータリージョイントを介して接続した。次いで、このノズル(121)と隣接するノズル(122)とを前記と同様のチューブで接続し、紡糸原液がノズル(121)を介してノズル(122)へ供給できるようにした。同様に、ノズル(122)とノズル(123)、ノズル(123)とノズル(124)と順番にチューブで接続して、ノズル(1217)まで紡糸原液を供給することができるようにした。

次いで、ガラスクロスにポリテトラフルオロエチレン及び導電性粒子を含浸し、焼成したベルト状捕集体(15)(幅:800mm)をアースして、前記ノズル群(121〜1217)の直下に設置した。次いで、マイクロポンプ(13)のギアポンプヘッドに高電圧電源(14)を接続するとともに、前記ノズル群(121〜1217)の先端が、上方から下方に向かってベルト状捕集体(15)の方向に向いており、しかもノズル群(121〜1217)のエンドレス軌道の長径方向がベルト状捕集体(15)の幅方向(移動方向に対する直交方向)と一致するように、ノズル群(121〜1217)を配置した。なお、ノズル群(121〜1217)のノズルの先端とベルト状捕集体(15)の捕集表面との距離は40mmとした。

次に、前記ノズル群(121〜1217)及びベルト状捕集体(15)を塩化ビニル製直方体紡糸容器(18)(幅:1200mm、高さ:2000mm、奥行き:2400mm)の中央部に配置した。なお、直方体紡糸容器(18)の内側には、上壁面から800mm下方側の位置に整流板(19a)を上壁面と平行に配置した。また、ベルト状捕集体(15)の移動方向端部に、ベルト状捕集体(15)に従動して繊維ウエブを巻き取ることができるように、紙管(17)(直径:80mm、長さ:800mm)を設置した。

そして、直方体紡糸容器(18)の上壁面に温湿度調整機能を備えた送風機(19)(PAU−1400HDR、(株)アピステ)を接続するとともに、直方体紡糸容器(18)の下壁面に排気ファン(20)を接続した。

【0090】

(c)繊維ウェブの製造

前記紡糸原液を前記容器(11)に入れ、前記マイクロポンプ(13)を用いて紡糸原液を、ノズル(121)を介してノズル群(121〜1217)へ供給し、ノズル群(121〜1217)を180mm/sec.の一定速度で移動させながら、各ノズルから紡糸原液を吐出(1本あたりの吐出量:1g/時間)し、また、前記ベルト状捕集体(15)を一定速度(表面速度:6cm/分)で移動させながら、前記高電圧電源(14)から紡糸原液に+7kVの電圧を印加して、吐出した紡糸原液に電界を作用させて繊維化し、前記ベルト状捕集体(15)上に集積させて、平均繊維径0.3μmの連続繊維からなる繊維ウエブ(目付:5g/m2、厚さ:20μm)を製造し、紙管(17)で巻き取った。なお、繊維ウエブを製造する際には、送風機(19)から温度26℃、相対湿度23%の調湿エアを5m3/分で供給するとともに、排気口から出てくる気体を排気ファン(20)で排気した。

このようにして得られた、生産方向に長尺状である繊維ウェブの表面に、皺や気泡が発生していないことを確認し、これを長尺状の前駆シート(103)とした。

【0091】

(2)加熱処理に係る装置の設置

前工程で得られた長尺状の前駆シート(103)から、一辺10cmの正方形状の前駆シート(103)を2枚切り取り、これを実施例1ならびに比較例1で使用する前駆シート(103)とした。

実施例1で使用した前駆シート(103)の写真を図6(a)に、比較例1で使用した前駆シート(103)の写真を図6(b)に示す。なお、前工程で得られた長尺状の前駆シート(103)と切り取った両前駆シート(103、図6(a)および(b))との諸物性は同一のものであった。

【0092】

以降、上述のようにして得られた一辺10cmの正方形状の前駆シート(103、図6(a)ならびに(b))をシートの製造装置に導き、以降の条件で加熱処理することで、実施例1のシートならびに比較例1のシートを得た。

【0093】

(実施例1)

(3)前駆シートの帯電

加熱装置(101、縦:15cm、横:15cm、アズワン社製、CHS-180)の上に帯電可能物(102)として、縦20cm、横20cm、厚さ:0.1cmの銅製の金属板(102)を、接触させた状態で存在させた。なお、金属板(102)はアース(104)した状態とした。

次いで、前駆シート(103、図6(a))を金属板(102)上に静置した。

金属板(102)表面から上方向に6cm離れた箇所へ、導電体(106)としてパワーサプライ(105、TREK社製610C)により帯電され得る、縦20cm、横20cm、厚さ0.05cmのステンレス製の、開孔が貫通している金属メッシュ(106、開孔率:98%)を、前駆シート(103、図6(a))の表面と平行をなすように存在させた。

金属メッシュ(106)の上方向における表面から、更に上方向に5cm離れた箇所へ、イオナイザー(107、高砂熱学工業株式会社、IRISYS-SX)を、イオンの主に進行する方向(a)が金属板(102)の上方向における表面と垂直をなすように存在させた。

イオンの主に進行する方向(a)が金属板(102)の上方向における表面と垂直をなすように、イオナイザー(107)からイオンを放出した。

次いで、パワーサプライ(105)によって、金属メッシュ(106)を500V(極性:正極)に帯電させた。この時、金属メッシュ(106)と、アース(104)されている金属板(102)との間の電位差は500Vであり、そのため、金属メッシュ(106)と金属板(102)との間には電界が形成された。

イオナイザー(107)から照射され続けているイオンによって前駆シート(103)を帯電し続けるとともに、金属板(102)を帯電し続けることにより、前駆シート(103、図6(a))は、電気的な力により金属板(102)上に固定され続けた状態となった。

なお、この工程は、室温下で行った。

【0094】

(4)前駆シートの加熱

前駆シート(103、図6(a))が電気的な力によって金属板(102)に固定されている状態で、加熱装置(101)を作用させて、前駆シート(103、図6(a))の温度が200℃となるように、金属板(102)を30分間加熱した。この加熱処理により、前駆シート(103、図6(a))中に含まれるN,N−ジメチルホルムアミド(沸点:153℃)を除去することで、シートとした。

【0095】

(5)シートの冷却

30分間の加熱を行った後に加熱装置(101)を停止して、本発明に係るシートの製造装置とシートとを、30分間室温下に置くことで冷却した。

なお、イオナイザー(107)によるイオンの照射、ならびに金属板(102)が帯電し続けた状態下で、つまりはシートが電気的な力によって金属板(102)上に固定されている状態が持続している状態のままで、冷却を行った。

冷却処理を終えた後、イオナイザー(107)によるイオン照射の停止、次いで、金属メッシュ(106)ならびに金属板(102)の帯電を消失することで、シートの電気的な力による固定を消去し、シートを得た。

【0096】

この様にして得られた実施例1のシート表面の写真を図7に示す。

実施例1のシートは、シートの表面に皺や気泡が発生することなく、前駆シート(103、図6(a))からN,N−ジメチルホルムアミドが除去されてなるシートであった。そして、物理的に前駆シート(103、図6(a))を押さえつけた状態で加熱処理を行っていないため、シート表面には支持体などの転写痕が存在していなかった。

【0097】

(比較例1)

パワーサプライ(105)による、金属メッシュ(106)への帯電を行わなかった(金属板(102)が帯電し続けないため、前駆シート(103、図6(b))が電気的な力によって金属板(102)上に固定されない)こと以外は、実施例1と同様に、前駆シート(103、図6(b))の加熱処理を行い、N,N−ジメチルホルムアミドを除去してなる、シートを得た。

【0098】

この様にして得られた比較例1のシート表面の写真を図8に示す。

比較例1のシートは、物理的に前駆シート(103、図6(b))を押さえつけた状態で加熱処理を行っていないため、シート表面には支持体などの転写痕が存在していなかったものの、しかし、図8から分かるように、シートの表面に皺や気泡が発生したシートであった。

なお、シートに皺や気泡が発生したため、後述する「生産方向ならびに幅方向における引張強さの測定」を行うことができなかった。そのため「強度比」ならびに「強度比維持率」は算出できなかった。

【0099】

(比較例2)

(1)-(c)項で得られた長尺状の前駆シート(103)を巻き出し、図9の加熱処理装置へと導いた。

すなわち、長尺状に連続している前駆シート(103)を送入ロール(3a〜3c)へ供給(速度:2cm/分)するとともに、スチールロール(4)へ供給した。なお、スチールロール(4)へ供給された前駆シート(103)が急激な熱を受けないように、第1冷却ノズル(6)から温度5℃の空気をスチールロールに吹き付け、スチールロール(4)を冷却した。

この供給された前駆シート(103)を、スチールロール(4)の表面に沿わせた状態でヒーター(5)へ搬送(速度:2cm/分)し、ヒーター(5)によって加熱処理を約20分間実施し、前駆シート(103)の残留溶媒を蒸発除去し、シートを形成した。なお、ヒーター(5)は遠赤外線照射装置により、断熱ボード内の雰囲気温度を160℃に維持した。

更に、スチールロール(4)の表面に沿わせ、シートを第2冷却ノズル(7)へ供給し、第2冷却ノズル(7)から温度5℃の空気をシートに対して吹き付け、シートを冷却した。

そして、スチールロール(4)からシートを送出ロール(8a〜8c)へ搬送することで、シートを得た。

なお、上述の加熱処理を行う際に、送入ロール(3a〜3c)と送出ロール(8a〜8c)との間に周速差を設け延伸した。この時の延伸倍率(「送出ロール(8a〜8c)によるシートの送出速度」/「送入ロール(3a〜3c)による前駆シート(103)の送入速度」)は1.1倍であった。

【0100】

この様にして得られた比較例2のシートは、前駆シート(103)を延伸した状態で加熱処理を行ったため、皺や気泡が発生することなく、前駆シート(103)からN,N−ジメチルホルムアミドが除去されてなるシートであった。

【0101】

(6)前駆シートとシートの、物性の測定方法

(1)-(c)項で得られた前駆シート(103)、ならびに実施例1および比較例2にて製造したシートの、生産方向ならびに、該生産方向と垂直をなす幅方向における引張強さを測定し、得られた引張強さの値から、「強度比」と「強度比維持率」とを算出した。

その結果を表1に示す。また測定方法ならびに算出方法は以下の方法で行った。

【0102】

(生産方向ならびに幅方向における、引張強さの測定方法)

前駆シート(103)あるいはシートから、生産方向が150mm、幅方向が15mmとなるように切断した長方形状の試料を採取した。

この長方形状の試料を、インストロン型引張試験機(装置名:テンシロンUCT500)を用いて、生産方向に延伸させて、引張強さを測定した。つまり、前記引張試験機の50mm離れて位置するチャック間に長方形状の試料を固定し、50mm/分の定速で引張り、試料が破断に至るまでの最大張力(引張強さ)を測定して、生産方向における引張強さの値を求めた。

次いで、前駆シート(103)あるいはシートから、幅方向が150mm、生産方向が15mmとなるように切断した長方形状の試料を採取した。

幅方向に延伸したこと以外は、前述と同様に最大張力(引張強さ)を測定して、幅方向における引張強さの値を求めた。

【0103】

(強度比の算出方法)

上述の引張強さの測定方法により得られた、「幅方向における引張り強さの値」に対する「生産方向における引張り強さの値」の比を算出し、求められた値を強度比の値とした。つまり、以下の式より求められた値を強度比の値とした。

「生産方向における引張り強さの値」/「幅方向における引張り強さの値」=「強度比」

【0104】

(強度比維持率の算出方法)

上述の算出方法により得られた、「前駆シート(103)の強度比の値」に対する、「シートの強度比の値」の割合を百分率で算出し、求められた値を強度維持率とした。つまり、以下の式より求められた値を強度維持率の値とした。

(「シートの強度比の値」/「前駆シート(103)の強度比の値」)×100=「強度維持率(%)」

なお、シートの強度比維持率(%)が100%に近い値であることは、加熱処理により前駆シート(103)に生じた強度比の変化、換言すれば繊維配向の変化が少ないことを示す。

【0105】

【表1】

【0106】

表1に開示されている結果より、実施例1のシートは強度比維持率が100%であることから、本発明に係る加熱処理を行うことにより、繊維配向の変化が生じないことが判明した。

一方、比較例2のシートは強度比維持率が150%であることから、従来技術に係る延伸した条件下での加熱処理を行うことにより、繊維配向の変化が生じることが判明した。

【0107】

以上の結果から、本発明によれば、帯電可能物と前駆シートとが互いに反対の極性に帯電し続けることで、前駆シートと帯電可能物とが引きつけ合い、その結果、前駆シートは電気的な力によって固定された状態となる。帯電可能物と前駆シートが帯電し続けている状態、つまりは前駆シートが動くことができずに固定されたままであることから、前駆シートに張力および物理的な圧力を与えることなく、加熱処理を行うことができる。

【0108】

そのため、

(1)得られるシートの配向が変化することを防ぐことができるため、例えば、厚さ、空隙率、開孔の形状、開孔率などの物性が、加熱処理によって予期せぬものに変わることを防ぐことができ、

(2)得られるシートに、気泡、皺、多孔体による転写の跡が、発生することを防ぐことができる、

シートの製造方法である。

【産業上の利用可能性】

【0109】

本発明に係る、シートの製造方法およびシートの製造装置は、前駆シート(例えば、静電紡糸法を用いて製造された繊維ウェブなど)の加熱処理に利用することができる。

【符号の説明】

【0110】

101・・・加熱装置

102・・・帯電可能物

103・・・前駆シート

104・・・アース

105・・・パワーサプライ

106・・・導電体

107・・・イオナイザー

201・・・支持板

a・・・イオンの主に進行する方向

3a〜3c・・・送入ロール

4・・・スチールロール

5・・・ヒーター

6・・・第1冷却ノズル

7・・・第2冷却ノズル

8a〜8c・・・送出ロール

11・・・ポリエチレン製容器

11a・・・パーフルオロアルコキシ樹脂製チューブ

121〜1217・・・ノズル群

13・・・マイクロポンプ

14・・・高電圧電源

15・・・捕集体

16・・・駆動モーター

16a・・・第1スプロケット

16b・・・第2スプロケット

16c・・・支持体

17・・・紙管

18・・・直方体紡糸容器

19・・・送風機

20・・・排気ファン

【特許請求の範囲】

【請求項1】

前駆シートを加熱して、シートを製造する方法であり、

(1)帯電可能物を、帯電し続ける工程、

(2)該前駆シートを、該帯電可能物と反対の極性に、帯電し続ける工程、

(3)該帯電可能物と該前駆シートとの間の、電気的な力によって該前駆シートを固定した状態で、該前駆シートを加熱してシートとする工程、

を備えていることを特徴とする、シートの製造方法。

【請求項2】

前駆シートを加熱して、シートを製造する装置であり、

(1)帯電可能物を、帯電し続けることができる、帯電可能物の帯電手段、

(2)前駆シートを、該帯電可能物と反対の極性に、帯電し続けることができる、前駆シートの帯電手段、

(3)該帯電可能物と該前駆シートとの間の、電気的な力によって該前駆シートを固定した状態で、該前駆シートを加熱してシートとすることができる、前駆シートの加熱手段

を備えていることを特徴とする、シートの製造装置。

【請求項1】

前駆シートを加熱して、シートを製造する方法であり、

(1)帯電可能物を、帯電し続ける工程、

(2)該前駆シートを、該帯電可能物と反対の極性に、帯電し続ける工程、

(3)該帯電可能物と該前駆シートとの間の、電気的な力によって該前駆シートを固定した状態で、該前駆シートを加熱してシートとする工程、

を備えていることを特徴とする、シートの製造方法。

【請求項2】

前駆シートを加熱して、シートを製造する装置であり、

(1)帯電可能物を、帯電し続けることができる、帯電可能物の帯電手段、

(2)前駆シートを、該帯電可能物と反対の極性に、帯電し続けることができる、前駆シートの帯電手段、

(3)該帯電可能物と該前駆シートとの間の、電気的な力によって該前駆シートを固定した状態で、該前駆シートを加熱してシートとすることができる、前駆シートの加熱手段

を備えていることを特徴とする、シートの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−106041(P2011−106041A)

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願番号】特願2009−259998(P2009−259998)

【出願日】平成21年11月13日(2009.11.13)

【出願人】(000229542)日本バイリーン株式会社 (378)

【Fターム(参考)】

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願日】平成21年11月13日(2009.11.13)

【出願人】(000229542)日本バイリーン株式会社 (378)

【Fターム(参考)】

[ Back to top ]