シートの製造方法及び光学シートの製造方法

【課題】反りの発生を抑制することができるシートの製造方法を提供する。

【解決手段】帯状のシート53’がコイル状に巻回されたシートコイル53から該帯状のシートを巻き出し、該帯状のシートから矩形のシート10を切り出す工程を含むシートの製造方法であって、前記矩形を構成する辺のうち向かい合う一対の辺の中点同士を結ぶ線と、帯状のシートの長手方向とが、直交又は平行とならないように、帯状のシートから矩形のシートを切り出すことを特徴とする、シートの製造方法とする。

【解決手段】帯状のシート53’がコイル状に巻回されたシートコイル53から該帯状のシートを巻き出し、該帯状のシートから矩形のシート10を切り出す工程を含むシートの製造方法であって、前記矩形を構成する辺のうち向かい合う一対の辺の中点同士を結ぶ線と、帯状のシートの長手方向とが、直交又は平行とならないように、帯状のシートから矩形のシートを切り出すことを特徴とする、シートの製造方法とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シートの製造方法及び光学シートの製造方法に関する。

【背景技術】

【0002】

プラズマテレビ、液晶表示装置、及びプロジェクションスクリーン等に用いられる光学シートは、光源からの光(映像光)が観察者にとって適切で見易いものとなるように、コントラスト、視野角、光路、色調等を調整して出射することができるシートである。このような光学シートは、各機能を有する層が積層された構造とされており、各層が何らかの手段で固定されている。そしてこれら各層は機能に基づいた構造や組成を有しているのでそれぞれ物性が異なる。

【0003】

このような光学シートを製造するに際しては、各層を積層する工程が必ず含まれる。各層を積層する態様にも様々あり、例えばコイル状に巻き取られた長い帯状のシートを巻き出しながら積層していく態様(roll to roll)や、最終製品に近い大きさに裁断されたシートを積層していく態様(いわゆる枚葉に積層)や、これらを組み合わせた態様等を挙げることができる。

【0004】

この中で、枚葉に積層する場合においては、そのシートの四周端部が開放されているので、シートの反りが問題になることがあった。大きな反りは、他のシートへこのシートを積層する工程において端部位置の認識を誤らせ、精度の良い積層を阻害する場合が多い。

【0005】

例えば特許文献1、2には、光学シートの反りを抑制する技術が開示されている。これら特許文献では光学シートを構成する層の組成物を適宜調整し、その物性値を制御することで反りを抑制している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−040563号公報

【特許文献2】特開2008−145746号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1、2によれば、光学シートの反りを抑制することができる。しかしながら、かかる技術では光学シートを構成する材料の組成を調整する必要があり、反りを抑制することができたとしても他の性能が低下したり、材料コストが高くなったりする虞があった。

【0008】

そこで本発明は上記問題に鑑み、反りの発生を抑制することができるシートの製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

以下、本発明について説明する。なお、本発明の理解を容易にするために添付図面の参照符号を括弧書きにて付記するが、これにより本発明が図示の形態に限定されるものではない。

【0010】

請求項1に記載の発明は、帯状のシート(53’)がコイル状に巻回されたシートコイル(53)から該帯状のシートを巻き出し、該帯状のシートから矩形のシート(10)を切り出す工程を含むシートの製造方法であって、前記矩形を構成する辺のうち向かい合う一対の辺の中点同士を結ぶ線と、帯状のシートの長手方向とが、直交又は平行とならないように、帯状のシートから矩形のシートを切り出すことを特徴とする、シートの製造方法である。

【0011】

ここに「矩形のシート」とは、平面視における形状が矩形であるシートを意味する。また、「矩形を構成する辺のうち向かい合う一対の辺の中点同士を結ぶ線と、帯状のシートの長手方向とが、直交又は平行とならない」とは、以下のことを意味する。矩形を構成する辺のうち向かい合う辺の中点同士を結ぶと2本の線が形成される。この2本の線のうち、帯状のシートの長手方向に対して平行に近い方の線と帯状のシートの長手方向とのなす角が0±0.1度ではない、又は、帯状のシートの幅方向(長手方向に直交する方向)に対して平行に近い方の線と帯状のシートの長手方向とのなす角が90±0.1度ではないことを意味する。

【0012】

請求項2に記載の発明は、複数の層が積層されて形成される光学シートを製造する方法であって、請求項1に記載のシートの製造方法によって矩形のシート(10)を製造する工程と、該矩形のシートを他のシートと貼合する工程と、を含む、光学シートの製造方法である。

【0013】

請求項3に記載の発明は、請求項2に記載の光学シートの製造方法において、矩形のシート(10)が、基材層(11)と該基材層に積層される光学機能層(12)とを有する積層シートであって、光学機能層が、基材層の面に沿った方向に所定の間隔を有して複数並列されるとともに光を透過可能に形成された光透過部(13)、及び光透過部間に光を吸収可能に形成された光吸収部(14)、を備えていることを特徴とする。

【発明の効果】

【0014】

本発明によれば、反りの発生を抑制することができるシートの製造方法及び光学シートの製造方法を提供することができる。

【図面の簡単な説明】

【0015】

【図1】光学シート10の断面を示し、その層構成を模式的に表した図である。

【図2】光学機能層12の一部を拡大して示した図である。

【図3】光学機能層12を形成する工程の一部を説明する図である。

【図4】光学機能層12を形成する工程の他の一部を説明する図である。

【図5】貼り合わせの工程を説明する図である。

【図6】シート10の製造方法を説明する図である。

【図7】従来のシート110の製造方法を説明する図である。

【発明を実施するための形態】

【0016】

本発明の上記した作用及び利得は、次に説明する発明を実施するための形態から明らかにされる。以下本発明を図面に示す実施形態に基づき説明する。

【0017】

初めに1つの実施形態にかかる製造方法により製造された光学シート10の構成について説明する。図1は、光学シート10の厚さ方向断面の一部を示し、その層構成を模式的に表した図である。図1では見易さのため、繰り返しとなる符号は一部省略している(以降に示す各図において同じ。)。光学シート10は、映像表示装置に配置されたときに映像光源より観察者側に備えられ、観察者側から照射された光(いわゆる外光)を適切に遮蔽し、コントラストを向上させることができるシート状の部材である。

【0018】

光学シート10は、基材層11、光学機能層12、粘着剤層17、及び剥離シート18を有する積層シートである。以下に各層について説明する。

【0019】

基材層11は、後で詳しく説明する光学機能層12を形成するための基材となる層である。基材層11を構成する材料の主成分は透光性を有していれば特に限定されることはないが、例えば、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート、ポリエチレンナフタレート、テレフタル酸−イソフタル酸−エチレングリコール共重合体、テレフタル酸−シクロヘキサンジメタノール−エチレングリコール共重合体などのポリエステル系樹脂、ナイロン6等のポリアミド系樹脂、ポリプロピレン、ポリメチルペンテン等のポリオレフィン系樹脂、ポリメチルメタクリレートなどのアクリル系樹脂、ポリスチレン、スチレン−アクリロニトリル共重合体等のスチレン系樹脂、トリアセチルセルロース等のセルロース系樹脂、イミド系樹脂、ポリカーボネート樹脂等を挙げることができる。また、これら樹脂中には、必要に応じて適宜、紫外線吸収剤、充填剤、可塑剤、帯電防止剤等の添加剤を加えても良い。

【0020】

この中でも性能に加え、量産性、価格、入手可能性等の観点からは、PETを主成分とする樹脂によって基材層11を構成することが好ましい。PETを主成分とする場合には、他の樹脂や各種添加剤を適宜添加してもよい。一般的な添加剤としては、フェノール系等の酸化防止剤、ラクトン系等の安定剤等を挙げることができる。

【0021】

ここで、基材層の厚さは特に限定されることはないが、PETを主成分とする場合には50μm以上200μm以下であることが好ましく、75μm以上125μm以下であることがさらに好ましい。「主成分」とは、基材層を形成する材料全体に対して当該物質が50質量%以上含有されていることを意味する。

【0022】

光学機能層12は、映像光源側からの映像光の光路を制御するとともに、迷光や外光を適切に吸収する機能を有する層である。光学機能層12は、図1に示した断面を有して紙面奥/手前側に延在する形状を備える。すなわち、図1に表れる断面において、略台形である光透過部13と、該光透過部13の間に形成された断面が略台形の凹部13a(図2参照)内に形成される光吸収部14とを備えている。図2には、光学機能層12のうち、1つの光吸収部14とこれに隣接する光透過部13を拡大して示した。

【0023】

光透過部13は光を透過する部位であり、図1、図2に表れる断面において、基材層11側となる面に下底を有し、これとは反対側の面に下底より短い上底を有する略台形の断面の要素である。そして、光透過部13は、シート面に沿った方向に所定の間隔で並列される。従って、その間には、略台形断面を有する凹部13aが形成されている。凹部13aは、光透過部13の上底側に下底を有し、光透過部13の下底側に上底を有する台形状の断面を有した溝であり、ここに後述する必要な材料が充填されることにより光吸収部14が形成される。

【0024】

光透過部13が並列される周期(ピッチ)は、特に限定されることはないが、30μm以上100μm以下であることが好ましい。

【0025】

光透過部13は屈折率がNpであり、光透過性を有する。このような光透過部13は、例えば後述する光透過部構成組成物を硬化させることにより形成することができる。詳しくは後で説明する。屈折率Npの値は特に限定されることはないが、適用する材料の入手性の観点等から1.49〜1.56であることが好ましい。

【0026】

次に、光吸収部14について説明する。光吸収部14は、上記した光透過部13間の凹部13aに形成され、全体として光を吸収することができるように構成されている。従って、その形状は概ね凹部13aに沿うものとなっている。

【0027】

光吸収部14は、光透過部13の屈折率Npと同じ、又はこれより小さい屈折率Nbを有する所定の材料により構成される。光透過部13の屈折率Npと光吸収部14の屈折率NbとをNp>Nbとしたときには、光吸収部14と光透過部13との界面において、屈折率差と該界面への入光角との関係に基づいて、一部の映像光をこの界面で適切に反射させて観察者に出光させることができる。これにより、界面で反射することなく光透過部13を透過した映像光に加え、このように界面で反射した映像光が観察者に提供され、明るい映像とすることができる。また、外光や迷光の一部は、界面で反射することなく光吸収部14に入射して吸収され、コントラスト向上等の映像の質の向上が図られている。NpとNbとの屈折率の差は特に限定されるものではないが、0以上0.06以下であることが好ましい。屈折率差が大きいほど界面で反射する光が多くなる。

【0028】

本実施形態では、光吸収部14は、光吸収粒子16を含有することにより光吸収性能を有するものとされている。すなわち、光吸収粒子16を分散させたバインダ(光吸収部構成組成物)が凹部13aに充填されている。すなわち本実施形態ではバインダが屈折率Nbである。光吸収部14を形成する材料や方法等は後で詳しく説明する。

【0029】

なお、光を吸収させるための手段は本実施形態のように光吸収粒子による方法に限定されるものではない。他には例えば、顔料や染料により光吸収部全体を着色することもできる。

【0030】

また、光学機能層の厚さは特に限定されることはないが、80μm以上150μm以下であることが好ましく、より好ましくは95μm以上125μm以下である。

【0031】

図1に戻って、粘着剤層17について説明する。粘着剤層17は、粘着剤を含む粘着剤組成物によって構成される層である。粘着剤としては、必要な光透過性、粘着性、耐候性を得ることが可能な公知のものを用いることができる。また、粘着剤組成物にはUV吸収剤、近赤外線吸収剤、ネオン線吸収剤、及び調色色素などを含めてもよい。

【0032】

ここで粘着剤は、接着剤の一種を意味し、接着剤のうち接着の際には単に適度な加圧(通常、軽く手で押圧する程度)のみにより、表面の粘着性のみで接着可能なものである。粘着剤の接着力発現には、通常特に、加熱、加湿、放射線(紫外線や電子線等)照射といった物理的なエネルギー及び作用が不要で、かつ重合反応等の化学反応も不要である。また、粘着剤は、接着後も再剥離可能な程度の接着力を経時的に維持し得るものである。

【0033】

粘着剤層17の厚さは20μm以上50μm以下であることが好ましい。なお、粘着剤層17の厚さとは、粘着剤層17の最も厚い部分の厚さをいう。粘着剤層17の厚さが20μmより薄いと、光学機能層12の表面に生じる凹凸への追従性が落ちて、気泡を巻き込む不具合が発生し、50μmを超えると粘着剤組成物を均一に塗布することが困難になる。

さらに、粘着剤層17の粘着剤の貯蔵弾性率は0.1MPa以上0.8MPa以下であることが望ましい。これより大きいと、凸凹への追従性が落ちて、気泡を巻き込む不具合が発生し、これより小さいと軟らかくて粘着剤組成物のはみ出しによる汚れの不具合が発生易い等の取り扱いの不便を生じる虞がある。

【0034】

剥離シート18は、粘着剤層17が意図しないときに他へ粘着しないように配置されるシートである。従ってかかる目的のために使用される通常のシートを用いることが可能である。その材質は特に限定されるものではないが、例えばPET等を挙げることができる。

【0035】

次にこのような構成を有する光学シート10の製造方法について説明する。以下光学シート10を製造する各工程の一例を説明する。光学シート10は、まず帯状のシート53’(図5参照)がコイル状に巻回されたシートコイル53(図5参照)を作製し、当該シートコイル53から上記帯状のシート53’を巻き出し、該帯状のシート53’から切り出すことによって作製できる。また、帯状のシート53’は、光学機能層12を含む第一積層シート50’(図5参照)を形成する工程と、該第一積層シート50’を形成する工程とは別に粘着剤を含む第二積層シート51’(図5参照)を形成する工程と、これらを貼り合わせる工程とを経て作製することができる。以下、光学シート10の製造方法例についてより具体的に説明する。

【0036】

第一積層シート50’を形成する工程は、基材層11となる基材11’上に光学機能層12を形成した第一積層シート50’を製造する工程である。図3、図4はその工程の一部を概略的に説明する図である。

【0037】

はじめに、基材層11となる層を含む基材11’の上に、光透過部13を形成して中間的なシートである中間シート10’を得る。光透過部13を形成するには、所定のピッチで光透過部13に対応した形状の溝を有する金型ロール20を準備する。次に、図3に示したように、当該金型ロール20とニップロール21との間に基材11’を送り込む。図3に示した矢印IIIは、基材11’を送り込む方向である。基材11’の送り込みに合わせて、金型ロール20と基材11’との間に供給装置から光透過部構成組成物13’の液滴を供給し続ける。供給装置から基材11’上に光透過部構成組成物13’を供給するとき、金型ロール20と基材11’との間に、光透過部構成組成物13’が溜まったバンク22が形成されるようにする。このバンク22において、光透過部構成組成物13’が基材11’の幅方向(図3における紙面奥/手前方向)に広がる。

【0038】

光透過部構成組成物13’としては、例えば、光硬化型プレポリマー(P1)と、反応性希釈モノマー(M1)と、を配合した光硬化型樹脂組成物が好ましく用いられる。

【0039】

光硬化型プレポリマー(P1)としては、例えば、エポキシアクリレート系、ウレタンアクリレート系、ポリエーテルアクリレート系、ポリエステルアクリレート系、ポリチオール系等のプレポリマーを挙げることができる。

【0040】

また、反応性希釈モノマー(M1)としては、例えば、ビニルピロリドン、2−エチルヘキシルアクリレート、β−ヒドロキシアクリレート、テトラヒドロフルフリルアクリレート等を挙げることができる。

【0041】

これらの光硬化型プレポリマー(P1)、及び反応性希釈モノマー(M1)は、それぞれ、1種又は2種以上を組み合わせて用いることができる。

【0042】

また必要に応じて、光透過部構成組成物中に、金型離型剤、光重合開始剤を添加してもよく、塗膜の改質や塗布適性を改善させるため、種々の添加剤としてシリコーン系添加剤、レオロジーコントロール剤、脱泡剤、帯電防止剤、紫外線吸収剤等を添加することも可能である。

【0043】

上記のようにして金型ロール20と基材11’との間に供給された光透過部構成組成物13’は、金型ロール20及びニップロール21間の押圧力により、基材11’と金型ロール20との間に充填される。その後、光照射装置23によって光透過部構成組成物13’に光を照射し、光透過部構成組成物13’を硬化させることによって光透過部13を形成することができる。基材層11上に光透過部13が形成された中間シート10’は、剥離ロール24を介して引かれることによって、金型ロール20から引き剥がされる。

【0044】

次に、図4に示すように、中間シート10’の光透過部13間に、光吸収部14を形成して、光学機能層12を得る。具体的には、光透過部13上に光吸収部構成組成物25を供給し、ドクターブレード26によって該光吸収部構成組成物25を光透過部13間の溝13aに充填する。その後、余剰分の光吸収部構成組成物25を掻き落とし、光透過部13間の溝13aに残った光吸収部構成組成物25に光を照射して硬化させる。これにより、光吸収部14を形成することができる。なお、図4に示した矢印IVは中間シート10’の送り方向である。

【0045】

光吸収部構成組成物は、バインダ構成組成物中に光吸収粒子が分散されたものである。当該バインダ構成組成物として用いられるものは特に限定されないが、例えば、光硬化型プレポリマー(P2)、と反応性希釈モノマー(M2)とを配合した光硬化型樹脂組成物が好ましく用いられる。

【0046】

上記光硬化型プレポリマー(P2)としては、例えば、ウレタン(メタ)アクリレート、ポリエステル(メタ)アクリレート、エポキシ(メタ)アクリレート、およびブタジエン(メタ)アクリレート等を挙げることができる。

【0047】

また、上記反応性希釈モノマー(M2)としては、例えば、単官能モノマーとして、ビニルモノマー、(メタ)アクリル酸エステルモノマー、(メタ)アクリルアミド誘導体が挙げられる。また、多官能モノマーとして、(メタ)アクリレート系のものが挙げられる。

【0048】

これらの光硬化型プレポリマー(P2)、及び反応性希釈モノマー(M2)は、それぞれ、1種あるいは2種以上を組み合わせて用いることができる。

【0049】

なお、添加剤として、光重合開始剤、シリコーン、消泡剤、レベリング剤及び溶剤等をさらに添加してもよい。

【0050】

光吸収粒子としては、カーボンブラック等の光吸収性の着色粒子が好ましく用いられる。ただし、光吸収粒子はこれらに限定されるものではなく、映像光の特性に合わせて特定の波長を選択的に吸収する着色粒子を光吸収粒子として使用してもよい。具体的には、カーボンブラック、グラファイト、黒色酸化鉄等の金属塩、染料、顔料等で着色した有機微粒子や着色したガラスビーズ等を挙げることができる。特に、着色した有機微粒子が、コスト面、品質面、入手の容易さ等の観点から好ましく用いられる。より具体的には、カーボンブラックを含有したアクリル架橋微粒子や、カーボンブラックを含有したウレタン架橋微粒子等が好ましく用いられる。こうした着色粒子は、通常、上記のバインダの中に3質量%以上30質量%以下の範囲で含まれる。着色粒子の平均粒径は、1.0μm以上20μm以下であることが好ましい。ここで「平均粒径」とは、質量分布法による粒度測定で得られるものを意味する。

【0051】

なお、光を吸収させるための手段は、本実施形態のように光吸収粒子による方法に限定されるものではない。他には例えば、光吸収部を構成する光吸収部構成組成物全体を顔料や染料によって着色し、全体が着色された光吸収部を形成することを挙げられる。

【0052】

以上に説明した方法より、基材層11及びこれに積層された光学機能層12を有する第一積層シート50’(図5参照)を得ることができる。このようにして形成された第一積層シート50’は、コイル状に巻き取られて第一積層シートコイル50(図5参照)とされる。

【0053】

次に粘着剤を含む第二積層シート51’(図5参照)を形成する工程について説明する。第二積層シート51’は、上記した第一積層シート50’とは別に製造されるシートで、光学シート10の粘着剤層17及び剥離シート18となる層を含むシートである。

【0054】

第二積層シート51’を形成する工程では、剥離シート18となる2次剥離シート上に、粘着剤層17となる粘着剤組成物を塗工する。次に粘着剤組成物のうち、2次剥離シートが配置されていない側に別の剥離シートである1次剥離シートを積層する。これにより粘着剤が2枚の剥離シートで挟まれた第二積層シート51’を得る。さらにこれを巻き取り及びエージングして粘着剤を安定させることにより第二積層シートコイル51(図5参照)を得る。なお、ここで使用される1次剥離シートは、2次剥離シート、すなわち剥離シート18と同様ものを用いることができる。

【0055】

また、粘着剤組成物としては、粘着性を高くするという観点から、酸価を有する粘着剤を用いることが好ましい。酸価を有する粘着剤としては、例えば天然ゴムや合成樹脂のうち酸価を有するもの、分子中にカルボキシル基を有する物質から成るものが挙げられる。具体的には、透明性が高い観点からアクリル系粘着剤であることが好ましい。

【0056】

酸価を有するアクリル系粘着剤としては、公知の粘着剤として慣用されているものの中から、適度な接着力、透明性、塗工適性を有し、光学シートの透過スペクトルを実質的に変化させることの無いものを適宜選択する。

【0057】

酸価を有するアクリル系粘着剤は、少なくとも(メタ)アクリル酸アルキルエステルモノマーを含んで重合させたものであって、炭素原子数1〜18程度のアルキル基を有する(メタ)アクリル酸アルキルエステルモノマーとカルボキシル基を有するモノマーとの共重合体であるのが一般的である。

【0058】

このようにして第二積層シート51’が形成されるとともに、これがコイル状に巻き取られて第二積層シートコイル51を得ることができる。

【0059】

次に、第一積層シート50’と第二積層シート51’とを貼り合わせる工程について説明する。図5に貼り合せ装置30を模式的に表した。

【0060】

貼り合せ装置30には、巻き出し機31、32が備えられている。巻き出し機31には上記した第一積層シートコイル50が設置され、巻き出し機32には第二積層シートコイル51が配置されている。

【0061】

第一積層シート50’及び第二積層シート51’は巻き出し機31、32のそれぞれから巻き出され、図5に示した直線矢印の方向に進行する。そして、これらを一対の貼り合わせロール33、34の間に挟むように進めることにより、ここで第一積層シート50’と第二積層シート51’とが貼り合わせられる。

【0062】

ただし、第二積層シート51’は粘着剤の両面に1次剥離シート及び2次剥離シートがそれぞれ積層されているので、このままでは第一積層シート50’に貼り合わせることができない。そこで、第二積層シート51’が貼り合わせロール33、34に達する前に剥離ロール35により1次剥離シートが剥離される。これにより粘着剤が露出され、第一積層シート50’と粘着剤とが適切に貼り合わせられる。剥離された1次剥離シートは巻き取り機36により巻き取られ、1次剥離シートコイル52とされる。

【0063】

ここで、巻き出し機31と貼り合わせロール33、34との間には張力調整ロール37が設けられている。同様に巻き出し機32と貼り合わせロール33、34との間にも張力調整ロール38が配置されている。これら張力調整ロール37、38は移動させることにより、接触している第一積層シート50’、第二積層シート51’の張力を変更して調整することができる。

【0064】

このようにして第一積層シート50’と第二積層シート51’との貼り合わせが行われた後は、図1に示した層構成となった帯状のシート53’が所定の張力を維持されつつ、巻き取り機38により巻き取られてシートコイル53とされる。

【0065】

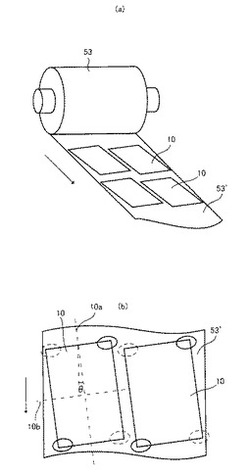

次に、シートコイル53から光学シート10を切り出す工程について説明する。図6は、光学シート10の製造過程の一部を説明する図である。図6(a)は、光学シート10を切り出す工程を概略的に示した斜視図であり、図6(b)は、帯状のシート53’から光学シート10を切り出す部分を概略的に示した平面図である。一方、図7は、従来の光学シート110の製造過程の一部を説明する図である。図7(a)は、光学シート110を切り出す工程を概略的に示した斜視図であり、図7(b)は帯状のシート53’から光学シート110を切り出す部分を概略的に示した平面図である。なお、図6(a)、図6(b)、図7(a)、及び図7(b)に示した直線矢印は帯状のシート53’の長手方向である。

【0066】

図7に示したように、従来はシートコイル53を巻き出して帯状のシート53’から矩形のシート110を切り出す際、該矩形を構成する1組の対辺が帯状のシート53’の長手方向と平行になるようにして切り出していた。しかしながら、このようにしてシート110を切り出すと、帯状のシート53’に付いている捲き癖によって、シート110の図7(b)に破線の楕円で囲った部分に反りが生じていた。シート110を枚葉に他のシートと積層する場合においては、シート110の四周端部が開放されているので、上記のようにして生じたシート110の反りが問題になることがあった。すなわち、シート110に反りが生じていることによって、他のシートへシート110を積層する工程において、シート110の端部位置の認識を誤らせ、精度の良い積層を阻害する場合があった。

【0067】

一方、光学シート10は以下のようにして帯状のシート53’から切り出される。光学シート10は平面視において矩形であり、該矩形を構成する辺のうち向かい合う辺の中点同士を結ぶと2本の線10a、10b(図6(b)参照)が形成される。光学シート10は、当該線10a、10bのうち、帯状のシート53’の長手方向に対して平行に近い方の線10aが帯状のシート53’の長手方向に平行にならないように、且つ、帯状のシート53’の幅方向(長手方向に直交する方向)に対して平行に近い方の線10bが帯状のシート53’の長手方向に直交しないように、帯状のシート53’から切り出される。このようにして切り出すことによって、図6(b)に破線の楕円で囲った部分には巻き癖による反りを生じることがあるが、その他の部分では反りが生じ難くなる。図6(b)に実線の楕円で囲った部分に生じる反り量は従来に比べて特に抑えられる。このように光学シート10は反り量が従来に比べて抑えられているため、光学シート10を他のシートと貼り合わせる際に、光学シート10の位置決めの誤差を小さくすることができる。

【0068】

帯状のシート53’から光学シート10を切り出す際の、帯状のシート53’の長手方向と光学シート10の線10aとがなす角θ(図6(b)参照)は、0.2度以上、7.5度以下であることが好ましく、0.3度以上、5.0度以下であることがより好ましい。角θを当該範囲とすることによって、光学シート10に反りが生じることを防止し易くなる。

【0069】

帯状のシート53’から複数の光学シート10を切り出す場合、それぞれの光学シート10について上記角θは同一であってもよく、異なっていてもよい。ただし、帯状のシート53’から複数の光学シート10を効率良く切り出す等の観点からは、それぞれの光学シート10について上記角θは同一であることが好ましい。

【0070】

次に、光学シート10にさらに他の層が貼り合わされる例を説明する。ここでは他の層として、電磁波遮蔽層となるシートに貼り合わせることについて説明する。

【0071】

電磁波遮蔽層は、プラズマディスプレイテレビ等の表示装置の映像源として用いられ、プラズマディスプレイパネルから発生した電磁波を遮蔽する機能を有する。電磁波遮蔽層としては、公知の各種形態のものがあるが、導電体メッシュ層を有する形態の他、銀、ITO(酸化インジウム錫)、ATO(アンチモンドープ酸化錫)、IZO(酸化インジウム亜鉛)等の透明な連続体(メッシュ開口部非形成の)薄膜がある。ただし、透明性と電磁波遮蔽性を両立させる観点から、金属等の導電体メッシュ層が用いられることが多い。ここでは導電体メッシュ層を有する電磁波遮蔽層について説明する。

【0072】

電磁波遮蔽層は透明基材上に積層された導電体メッシュ層を具備して構成されている。導電体メッシュ層は、導電性を有することで電磁波遮蔽機能を発揮する層であり、銅や銀等の金属メッシュを構成する線状の部材(ライン)自体は不透明だが、このラインがメッシュ状(微細な格子状)となっていることにより開口部が形成されて光を透過できる。当該ラインは銅や銀等により形成されている。メッシュの形状は開口部が正方形である例が代表的であるが、三角形、四角形、多角形、円形、楕円形等もある。

【0073】

このような電磁波遮蔽層となるシートと上記した光学シートの貼り合わせは例えば次のように行われる。すなわち、光学シート10と電磁波遮蔽層となるシートとを積層装置の所定の位置に合わせ、光学シート10の剥離シート18を剥離して粘着剤層17を電磁波遮蔽層となるシートに貼り付ける。

【0074】

その後、その他必要に応じて他の機能を有するシート(反射防止層等)を積層した後、高温高湿条件下で保持する(いわゆる「オートクレーブ処理」)。これによりさらに機能性が高められた光学シートを製造することができる。

【0075】

その際に、光学シート10の反りが抑制されているので、電磁波遮蔽層となるシートに貼り合わせるとき、光学シート10の反りに起因する貼り合わせ位置精度の低下を抑制することができる。特に電磁波遮蔽層は、光学シート10よりも大きく形成され、光学シート10からはみ出した部位に接地のためのガスケットを配置する。従って、貼り合わせの精度が低い場合は当該ガスケットを配置するはみ出し部位が狭くなる虞もあり、貼り合わせの位置精度向上は重要である。そして光学シート10によれば当該精度を向上させることができる。

【0076】

これまでの説明では、光学シートを例にして説明したが、本発明のシートの製造方法の適用は光学シートに限定されず、その他の様々なシートに適用可能である。

【符号の説明】

【0077】

10 光学シート

11 基材層

12 光学機能層

13 光透過部

14 光吸収部

17 粘着剤層

18 剥離シート(2次剥離シート)

【技術分野】

【0001】

本発明は、シートの製造方法及び光学シートの製造方法に関する。

【背景技術】

【0002】

プラズマテレビ、液晶表示装置、及びプロジェクションスクリーン等に用いられる光学シートは、光源からの光(映像光)が観察者にとって適切で見易いものとなるように、コントラスト、視野角、光路、色調等を調整して出射することができるシートである。このような光学シートは、各機能を有する層が積層された構造とされており、各層が何らかの手段で固定されている。そしてこれら各層は機能に基づいた構造や組成を有しているのでそれぞれ物性が異なる。

【0003】

このような光学シートを製造するに際しては、各層を積層する工程が必ず含まれる。各層を積層する態様にも様々あり、例えばコイル状に巻き取られた長い帯状のシートを巻き出しながら積層していく態様(roll to roll)や、最終製品に近い大きさに裁断されたシートを積層していく態様(いわゆる枚葉に積層)や、これらを組み合わせた態様等を挙げることができる。

【0004】

この中で、枚葉に積層する場合においては、そのシートの四周端部が開放されているので、シートの反りが問題になることがあった。大きな反りは、他のシートへこのシートを積層する工程において端部位置の認識を誤らせ、精度の良い積層を阻害する場合が多い。

【0005】

例えば特許文献1、2には、光学シートの反りを抑制する技術が開示されている。これら特許文献では光学シートを構成する層の組成物を適宜調整し、その物性値を制御することで反りを抑制している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−040563号公報

【特許文献2】特開2008−145746号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1、2によれば、光学シートの反りを抑制することができる。しかしながら、かかる技術では光学シートを構成する材料の組成を調整する必要があり、反りを抑制することができたとしても他の性能が低下したり、材料コストが高くなったりする虞があった。

【0008】

そこで本発明は上記問題に鑑み、反りの発生を抑制することができるシートの製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

以下、本発明について説明する。なお、本発明の理解を容易にするために添付図面の参照符号を括弧書きにて付記するが、これにより本発明が図示の形態に限定されるものではない。

【0010】

請求項1に記載の発明は、帯状のシート(53’)がコイル状に巻回されたシートコイル(53)から該帯状のシートを巻き出し、該帯状のシートから矩形のシート(10)を切り出す工程を含むシートの製造方法であって、前記矩形を構成する辺のうち向かい合う一対の辺の中点同士を結ぶ線と、帯状のシートの長手方向とが、直交又は平行とならないように、帯状のシートから矩形のシートを切り出すことを特徴とする、シートの製造方法である。

【0011】

ここに「矩形のシート」とは、平面視における形状が矩形であるシートを意味する。また、「矩形を構成する辺のうち向かい合う一対の辺の中点同士を結ぶ線と、帯状のシートの長手方向とが、直交又は平行とならない」とは、以下のことを意味する。矩形を構成する辺のうち向かい合う辺の中点同士を結ぶと2本の線が形成される。この2本の線のうち、帯状のシートの長手方向に対して平行に近い方の線と帯状のシートの長手方向とのなす角が0±0.1度ではない、又は、帯状のシートの幅方向(長手方向に直交する方向)に対して平行に近い方の線と帯状のシートの長手方向とのなす角が90±0.1度ではないことを意味する。

【0012】

請求項2に記載の発明は、複数の層が積層されて形成される光学シートを製造する方法であって、請求項1に記載のシートの製造方法によって矩形のシート(10)を製造する工程と、該矩形のシートを他のシートと貼合する工程と、を含む、光学シートの製造方法である。

【0013】

請求項3に記載の発明は、請求項2に記載の光学シートの製造方法において、矩形のシート(10)が、基材層(11)と該基材層に積層される光学機能層(12)とを有する積層シートであって、光学機能層が、基材層の面に沿った方向に所定の間隔を有して複数並列されるとともに光を透過可能に形成された光透過部(13)、及び光透過部間に光を吸収可能に形成された光吸収部(14)、を備えていることを特徴とする。

【発明の効果】

【0014】

本発明によれば、反りの発生を抑制することができるシートの製造方法及び光学シートの製造方法を提供することができる。

【図面の簡単な説明】

【0015】

【図1】光学シート10の断面を示し、その層構成を模式的に表した図である。

【図2】光学機能層12の一部を拡大して示した図である。

【図3】光学機能層12を形成する工程の一部を説明する図である。

【図4】光学機能層12を形成する工程の他の一部を説明する図である。

【図5】貼り合わせの工程を説明する図である。

【図6】シート10の製造方法を説明する図である。

【図7】従来のシート110の製造方法を説明する図である。

【発明を実施するための形態】

【0016】

本発明の上記した作用及び利得は、次に説明する発明を実施するための形態から明らかにされる。以下本発明を図面に示す実施形態に基づき説明する。

【0017】

初めに1つの実施形態にかかる製造方法により製造された光学シート10の構成について説明する。図1は、光学シート10の厚さ方向断面の一部を示し、その層構成を模式的に表した図である。図1では見易さのため、繰り返しとなる符号は一部省略している(以降に示す各図において同じ。)。光学シート10は、映像表示装置に配置されたときに映像光源より観察者側に備えられ、観察者側から照射された光(いわゆる外光)を適切に遮蔽し、コントラストを向上させることができるシート状の部材である。

【0018】

光学シート10は、基材層11、光学機能層12、粘着剤層17、及び剥離シート18を有する積層シートである。以下に各層について説明する。

【0019】

基材層11は、後で詳しく説明する光学機能層12を形成するための基材となる層である。基材層11を構成する材料の主成分は透光性を有していれば特に限定されることはないが、例えば、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート、ポリエチレンナフタレート、テレフタル酸−イソフタル酸−エチレングリコール共重合体、テレフタル酸−シクロヘキサンジメタノール−エチレングリコール共重合体などのポリエステル系樹脂、ナイロン6等のポリアミド系樹脂、ポリプロピレン、ポリメチルペンテン等のポリオレフィン系樹脂、ポリメチルメタクリレートなどのアクリル系樹脂、ポリスチレン、スチレン−アクリロニトリル共重合体等のスチレン系樹脂、トリアセチルセルロース等のセルロース系樹脂、イミド系樹脂、ポリカーボネート樹脂等を挙げることができる。また、これら樹脂中には、必要に応じて適宜、紫外線吸収剤、充填剤、可塑剤、帯電防止剤等の添加剤を加えても良い。

【0020】

この中でも性能に加え、量産性、価格、入手可能性等の観点からは、PETを主成分とする樹脂によって基材層11を構成することが好ましい。PETを主成分とする場合には、他の樹脂や各種添加剤を適宜添加してもよい。一般的な添加剤としては、フェノール系等の酸化防止剤、ラクトン系等の安定剤等を挙げることができる。

【0021】

ここで、基材層の厚さは特に限定されることはないが、PETを主成分とする場合には50μm以上200μm以下であることが好ましく、75μm以上125μm以下であることがさらに好ましい。「主成分」とは、基材層を形成する材料全体に対して当該物質が50質量%以上含有されていることを意味する。

【0022】

光学機能層12は、映像光源側からの映像光の光路を制御するとともに、迷光や外光を適切に吸収する機能を有する層である。光学機能層12は、図1に示した断面を有して紙面奥/手前側に延在する形状を備える。すなわち、図1に表れる断面において、略台形である光透過部13と、該光透過部13の間に形成された断面が略台形の凹部13a(図2参照)内に形成される光吸収部14とを備えている。図2には、光学機能層12のうち、1つの光吸収部14とこれに隣接する光透過部13を拡大して示した。

【0023】

光透過部13は光を透過する部位であり、図1、図2に表れる断面において、基材層11側となる面に下底を有し、これとは反対側の面に下底より短い上底を有する略台形の断面の要素である。そして、光透過部13は、シート面に沿った方向に所定の間隔で並列される。従って、その間には、略台形断面を有する凹部13aが形成されている。凹部13aは、光透過部13の上底側に下底を有し、光透過部13の下底側に上底を有する台形状の断面を有した溝であり、ここに後述する必要な材料が充填されることにより光吸収部14が形成される。

【0024】

光透過部13が並列される周期(ピッチ)は、特に限定されることはないが、30μm以上100μm以下であることが好ましい。

【0025】

光透過部13は屈折率がNpであり、光透過性を有する。このような光透過部13は、例えば後述する光透過部構成組成物を硬化させることにより形成することができる。詳しくは後で説明する。屈折率Npの値は特に限定されることはないが、適用する材料の入手性の観点等から1.49〜1.56であることが好ましい。

【0026】

次に、光吸収部14について説明する。光吸収部14は、上記した光透過部13間の凹部13aに形成され、全体として光を吸収することができるように構成されている。従って、その形状は概ね凹部13aに沿うものとなっている。

【0027】

光吸収部14は、光透過部13の屈折率Npと同じ、又はこれより小さい屈折率Nbを有する所定の材料により構成される。光透過部13の屈折率Npと光吸収部14の屈折率NbとをNp>Nbとしたときには、光吸収部14と光透過部13との界面において、屈折率差と該界面への入光角との関係に基づいて、一部の映像光をこの界面で適切に反射させて観察者に出光させることができる。これにより、界面で反射することなく光透過部13を透過した映像光に加え、このように界面で反射した映像光が観察者に提供され、明るい映像とすることができる。また、外光や迷光の一部は、界面で反射することなく光吸収部14に入射して吸収され、コントラスト向上等の映像の質の向上が図られている。NpとNbとの屈折率の差は特に限定されるものではないが、0以上0.06以下であることが好ましい。屈折率差が大きいほど界面で反射する光が多くなる。

【0028】

本実施形態では、光吸収部14は、光吸収粒子16を含有することにより光吸収性能を有するものとされている。すなわち、光吸収粒子16を分散させたバインダ(光吸収部構成組成物)が凹部13aに充填されている。すなわち本実施形態ではバインダが屈折率Nbである。光吸収部14を形成する材料や方法等は後で詳しく説明する。

【0029】

なお、光を吸収させるための手段は本実施形態のように光吸収粒子による方法に限定されるものではない。他には例えば、顔料や染料により光吸収部全体を着色することもできる。

【0030】

また、光学機能層の厚さは特に限定されることはないが、80μm以上150μm以下であることが好ましく、より好ましくは95μm以上125μm以下である。

【0031】

図1に戻って、粘着剤層17について説明する。粘着剤層17は、粘着剤を含む粘着剤組成物によって構成される層である。粘着剤としては、必要な光透過性、粘着性、耐候性を得ることが可能な公知のものを用いることができる。また、粘着剤組成物にはUV吸収剤、近赤外線吸収剤、ネオン線吸収剤、及び調色色素などを含めてもよい。

【0032】

ここで粘着剤は、接着剤の一種を意味し、接着剤のうち接着の際には単に適度な加圧(通常、軽く手で押圧する程度)のみにより、表面の粘着性のみで接着可能なものである。粘着剤の接着力発現には、通常特に、加熱、加湿、放射線(紫外線や電子線等)照射といった物理的なエネルギー及び作用が不要で、かつ重合反応等の化学反応も不要である。また、粘着剤は、接着後も再剥離可能な程度の接着力を経時的に維持し得るものである。

【0033】

粘着剤層17の厚さは20μm以上50μm以下であることが好ましい。なお、粘着剤層17の厚さとは、粘着剤層17の最も厚い部分の厚さをいう。粘着剤層17の厚さが20μmより薄いと、光学機能層12の表面に生じる凹凸への追従性が落ちて、気泡を巻き込む不具合が発生し、50μmを超えると粘着剤組成物を均一に塗布することが困難になる。

さらに、粘着剤層17の粘着剤の貯蔵弾性率は0.1MPa以上0.8MPa以下であることが望ましい。これより大きいと、凸凹への追従性が落ちて、気泡を巻き込む不具合が発生し、これより小さいと軟らかくて粘着剤組成物のはみ出しによる汚れの不具合が発生易い等の取り扱いの不便を生じる虞がある。

【0034】

剥離シート18は、粘着剤層17が意図しないときに他へ粘着しないように配置されるシートである。従ってかかる目的のために使用される通常のシートを用いることが可能である。その材質は特に限定されるものではないが、例えばPET等を挙げることができる。

【0035】

次にこのような構成を有する光学シート10の製造方法について説明する。以下光学シート10を製造する各工程の一例を説明する。光学シート10は、まず帯状のシート53’(図5参照)がコイル状に巻回されたシートコイル53(図5参照)を作製し、当該シートコイル53から上記帯状のシート53’を巻き出し、該帯状のシート53’から切り出すことによって作製できる。また、帯状のシート53’は、光学機能層12を含む第一積層シート50’(図5参照)を形成する工程と、該第一積層シート50’を形成する工程とは別に粘着剤を含む第二積層シート51’(図5参照)を形成する工程と、これらを貼り合わせる工程とを経て作製することができる。以下、光学シート10の製造方法例についてより具体的に説明する。

【0036】

第一積層シート50’を形成する工程は、基材層11となる基材11’上に光学機能層12を形成した第一積層シート50’を製造する工程である。図3、図4はその工程の一部を概略的に説明する図である。

【0037】

はじめに、基材層11となる層を含む基材11’の上に、光透過部13を形成して中間的なシートである中間シート10’を得る。光透過部13を形成するには、所定のピッチで光透過部13に対応した形状の溝を有する金型ロール20を準備する。次に、図3に示したように、当該金型ロール20とニップロール21との間に基材11’を送り込む。図3に示した矢印IIIは、基材11’を送り込む方向である。基材11’の送り込みに合わせて、金型ロール20と基材11’との間に供給装置から光透過部構成組成物13’の液滴を供給し続ける。供給装置から基材11’上に光透過部構成組成物13’を供給するとき、金型ロール20と基材11’との間に、光透過部構成組成物13’が溜まったバンク22が形成されるようにする。このバンク22において、光透過部構成組成物13’が基材11’の幅方向(図3における紙面奥/手前方向)に広がる。

【0038】

光透過部構成組成物13’としては、例えば、光硬化型プレポリマー(P1)と、反応性希釈モノマー(M1)と、を配合した光硬化型樹脂組成物が好ましく用いられる。

【0039】

光硬化型プレポリマー(P1)としては、例えば、エポキシアクリレート系、ウレタンアクリレート系、ポリエーテルアクリレート系、ポリエステルアクリレート系、ポリチオール系等のプレポリマーを挙げることができる。

【0040】

また、反応性希釈モノマー(M1)としては、例えば、ビニルピロリドン、2−エチルヘキシルアクリレート、β−ヒドロキシアクリレート、テトラヒドロフルフリルアクリレート等を挙げることができる。

【0041】

これらの光硬化型プレポリマー(P1)、及び反応性希釈モノマー(M1)は、それぞれ、1種又は2種以上を組み合わせて用いることができる。

【0042】

また必要に応じて、光透過部構成組成物中に、金型離型剤、光重合開始剤を添加してもよく、塗膜の改質や塗布適性を改善させるため、種々の添加剤としてシリコーン系添加剤、レオロジーコントロール剤、脱泡剤、帯電防止剤、紫外線吸収剤等を添加することも可能である。

【0043】

上記のようにして金型ロール20と基材11’との間に供給された光透過部構成組成物13’は、金型ロール20及びニップロール21間の押圧力により、基材11’と金型ロール20との間に充填される。その後、光照射装置23によって光透過部構成組成物13’に光を照射し、光透過部構成組成物13’を硬化させることによって光透過部13を形成することができる。基材層11上に光透過部13が形成された中間シート10’は、剥離ロール24を介して引かれることによって、金型ロール20から引き剥がされる。

【0044】

次に、図4に示すように、中間シート10’の光透過部13間に、光吸収部14を形成して、光学機能層12を得る。具体的には、光透過部13上に光吸収部構成組成物25を供給し、ドクターブレード26によって該光吸収部構成組成物25を光透過部13間の溝13aに充填する。その後、余剰分の光吸収部構成組成物25を掻き落とし、光透過部13間の溝13aに残った光吸収部構成組成物25に光を照射して硬化させる。これにより、光吸収部14を形成することができる。なお、図4に示した矢印IVは中間シート10’の送り方向である。

【0045】

光吸収部構成組成物は、バインダ構成組成物中に光吸収粒子が分散されたものである。当該バインダ構成組成物として用いられるものは特に限定されないが、例えば、光硬化型プレポリマー(P2)、と反応性希釈モノマー(M2)とを配合した光硬化型樹脂組成物が好ましく用いられる。

【0046】

上記光硬化型プレポリマー(P2)としては、例えば、ウレタン(メタ)アクリレート、ポリエステル(メタ)アクリレート、エポキシ(メタ)アクリレート、およびブタジエン(メタ)アクリレート等を挙げることができる。

【0047】

また、上記反応性希釈モノマー(M2)としては、例えば、単官能モノマーとして、ビニルモノマー、(メタ)アクリル酸エステルモノマー、(メタ)アクリルアミド誘導体が挙げられる。また、多官能モノマーとして、(メタ)アクリレート系のものが挙げられる。

【0048】

これらの光硬化型プレポリマー(P2)、及び反応性希釈モノマー(M2)は、それぞれ、1種あるいは2種以上を組み合わせて用いることができる。

【0049】

なお、添加剤として、光重合開始剤、シリコーン、消泡剤、レベリング剤及び溶剤等をさらに添加してもよい。

【0050】

光吸収粒子としては、カーボンブラック等の光吸収性の着色粒子が好ましく用いられる。ただし、光吸収粒子はこれらに限定されるものではなく、映像光の特性に合わせて特定の波長を選択的に吸収する着色粒子を光吸収粒子として使用してもよい。具体的には、カーボンブラック、グラファイト、黒色酸化鉄等の金属塩、染料、顔料等で着色した有機微粒子や着色したガラスビーズ等を挙げることができる。特に、着色した有機微粒子が、コスト面、品質面、入手の容易さ等の観点から好ましく用いられる。より具体的には、カーボンブラックを含有したアクリル架橋微粒子や、カーボンブラックを含有したウレタン架橋微粒子等が好ましく用いられる。こうした着色粒子は、通常、上記のバインダの中に3質量%以上30質量%以下の範囲で含まれる。着色粒子の平均粒径は、1.0μm以上20μm以下であることが好ましい。ここで「平均粒径」とは、質量分布法による粒度測定で得られるものを意味する。

【0051】

なお、光を吸収させるための手段は、本実施形態のように光吸収粒子による方法に限定されるものではない。他には例えば、光吸収部を構成する光吸収部構成組成物全体を顔料や染料によって着色し、全体が着色された光吸収部を形成することを挙げられる。

【0052】

以上に説明した方法より、基材層11及びこれに積層された光学機能層12を有する第一積層シート50’(図5参照)を得ることができる。このようにして形成された第一積層シート50’は、コイル状に巻き取られて第一積層シートコイル50(図5参照)とされる。

【0053】

次に粘着剤を含む第二積層シート51’(図5参照)を形成する工程について説明する。第二積層シート51’は、上記した第一積層シート50’とは別に製造されるシートで、光学シート10の粘着剤層17及び剥離シート18となる層を含むシートである。

【0054】

第二積層シート51’を形成する工程では、剥離シート18となる2次剥離シート上に、粘着剤層17となる粘着剤組成物を塗工する。次に粘着剤組成物のうち、2次剥離シートが配置されていない側に別の剥離シートである1次剥離シートを積層する。これにより粘着剤が2枚の剥離シートで挟まれた第二積層シート51’を得る。さらにこれを巻き取り及びエージングして粘着剤を安定させることにより第二積層シートコイル51(図5参照)を得る。なお、ここで使用される1次剥離シートは、2次剥離シート、すなわち剥離シート18と同様ものを用いることができる。

【0055】

また、粘着剤組成物としては、粘着性を高くするという観点から、酸価を有する粘着剤を用いることが好ましい。酸価を有する粘着剤としては、例えば天然ゴムや合成樹脂のうち酸価を有するもの、分子中にカルボキシル基を有する物質から成るものが挙げられる。具体的には、透明性が高い観点からアクリル系粘着剤であることが好ましい。

【0056】

酸価を有するアクリル系粘着剤としては、公知の粘着剤として慣用されているものの中から、適度な接着力、透明性、塗工適性を有し、光学シートの透過スペクトルを実質的に変化させることの無いものを適宜選択する。

【0057】

酸価を有するアクリル系粘着剤は、少なくとも(メタ)アクリル酸アルキルエステルモノマーを含んで重合させたものであって、炭素原子数1〜18程度のアルキル基を有する(メタ)アクリル酸アルキルエステルモノマーとカルボキシル基を有するモノマーとの共重合体であるのが一般的である。

【0058】

このようにして第二積層シート51’が形成されるとともに、これがコイル状に巻き取られて第二積層シートコイル51を得ることができる。

【0059】

次に、第一積層シート50’と第二積層シート51’とを貼り合わせる工程について説明する。図5に貼り合せ装置30を模式的に表した。

【0060】

貼り合せ装置30には、巻き出し機31、32が備えられている。巻き出し機31には上記した第一積層シートコイル50が設置され、巻き出し機32には第二積層シートコイル51が配置されている。

【0061】

第一積層シート50’及び第二積層シート51’は巻き出し機31、32のそれぞれから巻き出され、図5に示した直線矢印の方向に進行する。そして、これらを一対の貼り合わせロール33、34の間に挟むように進めることにより、ここで第一積層シート50’と第二積層シート51’とが貼り合わせられる。

【0062】

ただし、第二積層シート51’は粘着剤の両面に1次剥離シート及び2次剥離シートがそれぞれ積層されているので、このままでは第一積層シート50’に貼り合わせることができない。そこで、第二積層シート51’が貼り合わせロール33、34に達する前に剥離ロール35により1次剥離シートが剥離される。これにより粘着剤が露出され、第一積層シート50’と粘着剤とが適切に貼り合わせられる。剥離された1次剥離シートは巻き取り機36により巻き取られ、1次剥離シートコイル52とされる。

【0063】

ここで、巻き出し機31と貼り合わせロール33、34との間には張力調整ロール37が設けられている。同様に巻き出し機32と貼り合わせロール33、34との間にも張力調整ロール38が配置されている。これら張力調整ロール37、38は移動させることにより、接触している第一積層シート50’、第二積層シート51’の張力を変更して調整することができる。

【0064】

このようにして第一積層シート50’と第二積層シート51’との貼り合わせが行われた後は、図1に示した層構成となった帯状のシート53’が所定の張力を維持されつつ、巻き取り機38により巻き取られてシートコイル53とされる。

【0065】

次に、シートコイル53から光学シート10を切り出す工程について説明する。図6は、光学シート10の製造過程の一部を説明する図である。図6(a)は、光学シート10を切り出す工程を概略的に示した斜視図であり、図6(b)は、帯状のシート53’から光学シート10を切り出す部分を概略的に示した平面図である。一方、図7は、従来の光学シート110の製造過程の一部を説明する図である。図7(a)は、光学シート110を切り出す工程を概略的に示した斜視図であり、図7(b)は帯状のシート53’から光学シート110を切り出す部分を概略的に示した平面図である。なお、図6(a)、図6(b)、図7(a)、及び図7(b)に示した直線矢印は帯状のシート53’の長手方向である。

【0066】

図7に示したように、従来はシートコイル53を巻き出して帯状のシート53’から矩形のシート110を切り出す際、該矩形を構成する1組の対辺が帯状のシート53’の長手方向と平行になるようにして切り出していた。しかしながら、このようにしてシート110を切り出すと、帯状のシート53’に付いている捲き癖によって、シート110の図7(b)に破線の楕円で囲った部分に反りが生じていた。シート110を枚葉に他のシートと積層する場合においては、シート110の四周端部が開放されているので、上記のようにして生じたシート110の反りが問題になることがあった。すなわち、シート110に反りが生じていることによって、他のシートへシート110を積層する工程において、シート110の端部位置の認識を誤らせ、精度の良い積層を阻害する場合があった。

【0067】

一方、光学シート10は以下のようにして帯状のシート53’から切り出される。光学シート10は平面視において矩形であり、該矩形を構成する辺のうち向かい合う辺の中点同士を結ぶと2本の線10a、10b(図6(b)参照)が形成される。光学シート10は、当該線10a、10bのうち、帯状のシート53’の長手方向に対して平行に近い方の線10aが帯状のシート53’の長手方向に平行にならないように、且つ、帯状のシート53’の幅方向(長手方向に直交する方向)に対して平行に近い方の線10bが帯状のシート53’の長手方向に直交しないように、帯状のシート53’から切り出される。このようにして切り出すことによって、図6(b)に破線の楕円で囲った部分には巻き癖による反りを生じることがあるが、その他の部分では反りが生じ難くなる。図6(b)に実線の楕円で囲った部分に生じる反り量は従来に比べて特に抑えられる。このように光学シート10は反り量が従来に比べて抑えられているため、光学シート10を他のシートと貼り合わせる際に、光学シート10の位置決めの誤差を小さくすることができる。

【0068】

帯状のシート53’から光学シート10を切り出す際の、帯状のシート53’の長手方向と光学シート10の線10aとがなす角θ(図6(b)参照)は、0.2度以上、7.5度以下であることが好ましく、0.3度以上、5.0度以下であることがより好ましい。角θを当該範囲とすることによって、光学シート10に反りが生じることを防止し易くなる。

【0069】

帯状のシート53’から複数の光学シート10を切り出す場合、それぞれの光学シート10について上記角θは同一であってもよく、異なっていてもよい。ただし、帯状のシート53’から複数の光学シート10を効率良く切り出す等の観点からは、それぞれの光学シート10について上記角θは同一であることが好ましい。

【0070】

次に、光学シート10にさらに他の層が貼り合わされる例を説明する。ここでは他の層として、電磁波遮蔽層となるシートに貼り合わせることについて説明する。

【0071】

電磁波遮蔽層は、プラズマディスプレイテレビ等の表示装置の映像源として用いられ、プラズマディスプレイパネルから発生した電磁波を遮蔽する機能を有する。電磁波遮蔽層としては、公知の各種形態のものがあるが、導電体メッシュ層を有する形態の他、銀、ITO(酸化インジウム錫)、ATO(アンチモンドープ酸化錫)、IZO(酸化インジウム亜鉛)等の透明な連続体(メッシュ開口部非形成の)薄膜がある。ただし、透明性と電磁波遮蔽性を両立させる観点から、金属等の導電体メッシュ層が用いられることが多い。ここでは導電体メッシュ層を有する電磁波遮蔽層について説明する。

【0072】

電磁波遮蔽層は透明基材上に積層された導電体メッシュ層を具備して構成されている。導電体メッシュ層は、導電性を有することで電磁波遮蔽機能を発揮する層であり、銅や銀等の金属メッシュを構成する線状の部材(ライン)自体は不透明だが、このラインがメッシュ状(微細な格子状)となっていることにより開口部が形成されて光を透過できる。当該ラインは銅や銀等により形成されている。メッシュの形状は開口部が正方形である例が代表的であるが、三角形、四角形、多角形、円形、楕円形等もある。

【0073】

このような電磁波遮蔽層となるシートと上記した光学シートの貼り合わせは例えば次のように行われる。すなわち、光学シート10と電磁波遮蔽層となるシートとを積層装置の所定の位置に合わせ、光学シート10の剥離シート18を剥離して粘着剤層17を電磁波遮蔽層となるシートに貼り付ける。

【0074】

その後、その他必要に応じて他の機能を有するシート(反射防止層等)を積層した後、高温高湿条件下で保持する(いわゆる「オートクレーブ処理」)。これによりさらに機能性が高められた光学シートを製造することができる。

【0075】

その際に、光学シート10の反りが抑制されているので、電磁波遮蔽層となるシートに貼り合わせるとき、光学シート10の反りに起因する貼り合わせ位置精度の低下を抑制することができる。特に電磁波遮蔽層は、光学シート10よりも大きく形成され、光学シート10からはみ出した部位に接地のためのガスケットを配置する。従って、貼り合わせの精度が低い場合は当該ガスケットを配置するはみ出し部位が狭くなる虞もあり、貼り合わせの位置精度向上は重要である。そして光学シート10によれば当該精度を向上させることができる。

【0076】

これまでの説明では、光学シートを例にして説明したが、本発明のシートの製造方法の適用は光学シートに限定されず、その他の様々なシートに適用可能である。

【符号の説明】

【0077】

10 光学シート

11 基材層

12 光学機能層

13 光透過部

14 光吸収部

17 粘着剤層

18 剥離シート(2次剥離シート)

【特許請求の範囲】

【請求項1】

帯状のシートがコイル状に巻回されたシートコイルから該帯状のシートを巻き出し、該帯状のシートから矩形のシートを切り出す工程を含むシートの製造方法であって、

前記矩形を構成する辺のうち向かい合う一対の辺の中点同士を結ぶ線と、前記帯状のシートの長手方向とが、直交又は平行とならないように、前記帯状のシートから前記矩形のシートを切り出すことを特徴とする、シートの製造方法。

【請求項2】

複数の層が積層されて形成される光学シートを製造する方法であって、

請求項1に記載のシートの製造方法によって矩形のシートを製造する工程と、該矩形のシートを他のシートと貼合する工程と、を含む、光学シートの製造方法。

【請求項3】

前記矩形のシートが、基材層と該基材層に積層される光学機能層とを有する積層シートであって、前記光学機能層が、前記基材層の面に沿った方向に所定の間隔を有して複数並列されるとともに光を透過可能に形成された光透過部、及び前記光透過部間に光を吸収可能に形成された光吸収部、を備えている、請求項2に記載の光学シートの製造方法。

【請求項1】

帯状のシートがコイル状に巻回されたシートコイルから該帯状のシートを巻き出し、該帯状のシートから矩形のシートを切り出す工程を含むシートの製造方法であって、

前記矩形を構成する辺のうち向かい合う一対の辺の中点同士を結ぶ線と、前記帯状のシートの長手方向とが、直交又は平行とならないように、前記帯状のシートから前記矩形のシートを切り出すことを特徴とする、シートの製造方法。

【請求項2】

複数の層が積層されて形成される光学シートを製造する方法であって、

請求項1に記載のシートの製造方法によって矩形のシートを製造する工程と、該矩形のシートを他のシートと貼合する工程と、を含む、光学シートの製造方法。

【請求項3】

前記矩形のシートが、基材層と該基材層に積層される光学機能層とを有する積層シートであって、前記光学機能層が、前記基材層の面に沿った方向に所定の間隔を有して複数並列されるとともに光を透過可能に形成された光透過部、及び前記光透過部間に光を吸収可能に形成された光吸収部、を備えている、請求項2に記載の光学シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−75734(P2013−75734A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−215447(P2011−215447)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]