シートガラスの製造方法及びガラス板

【課題】塵、汚れあるいは傷等のないFPDに有用なシートガラスを効率よく製造することができるシートガラスの製造方法及びガラス板を提供する。

【解決手段】シートガラスの製造方法は、成形された薄板状のガラスの縁部に囲まれた、前記ガラスの表面の側領域のうち、直線状に延びる線状領域によって分割される複数の領域に水溶性保護膜を形成する工程と、切断を含む機械加工を前記ガラスの線状領域に沿って行うことにより、シートガラスを製造する工程と、を有する。また、ガラス板の表面には、水溶性保護膜が形成され、前記薄板状のガラスの縁部に囲まれた、前記ガラスの表面の内側領域のうち、直線状に延びる線状領域によって分割される複数の領域に前記水溶性保護膜が形成されている。

【解決手段】シートガラスの製造方法は、成形された薄板状のガラスの縁部に囲まれた、前記ガラスの表面の側領域のうち、直線状に延びる線状領域によって分割される複数の領域に水溶性保護膜を形成する工程と、切断を含む機械加工を前記ガラスの線状領域に沿って行うことにより、シートガラスを製造する工程と、を有する。また、ガラス板の表面には、水溶性保護膜が形成され、前記薄板状のガラスの縁部に囲まれた、前記ガラスの表面の内側領域のうち、直線状に延びる線状領域によって分割される複数の領域に前記水溶性保護膜が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成形された薄板状のガラスを所定の長さに切断したシートガラスの製造方法および水溶性保護膜が形成されたガラス板に関する。

【背景技術】

【0002】

従来より、液晶表示装置用ディスプレイ等のFPD(Flat Panel Display)には、シートガラスが用いられる。シートガラスには、半導体プロセスにより、TFT(Thin Film Transistor)あるいはCF(Color Filter)等の素子を形成するため、塵や汚れのほか、傷が付いていないことが必要となっている。

【0003】

シートガラスの製造工程では、薄板状で、帯状のガラスが所定の長さに切断された後、

ガラスは積層されて保管される。この後、薄板状のガラスは、ダイヤモンドカッターあるいはレーザ光により切り込み線(スクライブ線)が設けられ、切り込み線に沿って薄板状のガラスが折り曲げられることにより切断される。また、薄板状のガラスはレーザ光による溶断により切断することもできる。このとき、ガラスの切断された端面から数μm〜数100μmの大きさのガラス微小片が塵となってガラス面に飛散し、塵としてガラス面に付着する。このような塵は、場合によっては、ガラス面との間で化学的接着を起こし、塵の除去が一層難しくなる場合がある。

【0004】

また、ガラス製造業者は、塵、汚れ、あるいは、傷等がない、所定のサイズに加工されたシートガラスを梱包して出荷する。梱包、出荷時においても、環境によっては、塵、汚れが付着し、また、傷が付く場合もある。

【0005】

このような背景の下、ガラスシートの製造工程において、摩耗、ガラスチップおよび汚染物により、ガラスシートに掻き傷が付いてしまうのを防ぐ方法が知られている(特許文献1)。

具体的には、当該方法は、ガラスシートの形成後に水と高分子の溶液を該ガラスシートが約200℃よりも高い温度のときに該シートの少なくとも一つの主要表面上に付着させる工程を含む、掻き傷を付ける摩耗および汚染物からガラスシートを保護する方法である。その際、前記温度が、前記高分子を架橋させ、約20℃未満の温度の水中ではほぼ不溶性である保護層を形成するのに十分である。

上記方法では、ガラスシートのガラス面に一様に高分子の溶液で保護層を形成することで、掻き傷が付いてしまうのを防ぐことができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−86296号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記方法を適用して、所定のサイズのシートガラスとなる前の素板に保護層を形成すると、上記カッターをスクライバとして用いて機械的に切断し、あるいは、レーザ光により切断したとき、保護膜の微小片が飛散して塵となってシートガラスに付着し、また、保護膜の微小片がカッターの表面に付着して、切断性能を低下させる場合がある。

【0008】

そこで、本発明は、従来の問題点を解消し、塵、汚れあるいは傷等のないFPDに有用なシートガラスを効率よく製造することができるシートガラスの製造方法及びガラス板を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の一態様は、シートガラスの製造方法であって、

成形された薄板状のガラスの縁部に囲まれた、前記ガラスの表面の内側領域のうち、直線状に延びる線状領域によって分割される複数の領域に水溶性保護膜を形成する工程と、

切断を含む機械加工を前記ガラスの線状領域に沿って行うことにより、シートガラスを製造する工程と、を有する。

本発明の他の態様は、薄板状のガラス板であって、

前記薄板状のガラスの表面に水溶性保護膜が形成され、

前記薄板状のガラスの縁部に囲まれた、前記ガラスの表面の内側領域のうち、直線状に延びる線状領域によって分割される複数の領域に前記水溶性保護膜が形成されている、ことを特徴とするガラス板である。

【発明の効果】

【0010】

上述のシートガラスの製造方法およびガラス板によれば、塵、汚れあるいは傷等のないFPDに有用なシートガラスを効率よく製造することができる。

【図面の簡単な説明】

【0011】

【図1】本実施形態のシートガラスの製造方法の流れを示すフローチャートである。

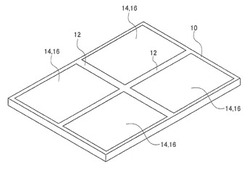

【図2】本実施形態で用いる素板に形成される水溶性保護膜を示す図である。

【図3】本実施形態で行われるパレット保管を説明する図である。

【図4】(a),(b)は、図1中で示すスクライブおよび端面加工を説明する図である。

【図5】(a),(b)は、図1中で示す洗浄を説明する図である。

【発明を実施するための形態】

【0012】

以下、本発明のシートガラスの製造方法及びガラス板について本実施形態に基づいて詳細に説明する。

本実施形態で製造されるシートガラスは、FPDに用いられる板状ガラスであり、例えば製品厚さが0.3〜0.8mmであり、300mm×400mm〜3320mm×3000mm(縦×横)のサイズの薄板である。また、本発明におけるガラス板の実施形態は、シートガラスを作製する前に後述する水溶性保護膜(第1水溶性保護膜)が形成された薄板状の素板(図2参照)である。

本実施形態で製造されるシートガラスは、表面に半導体素子を形成するため、その表面に塵や汚れ等が付着していない高い清浄度を有することが望まれる液晶表示装置用ディスプレイのガラス基板に好適に用いることができる。この他に、電子機器の表示画面のカバーガラス等に用いることもできる。

【0013】

本実施形態で製造されるシートガラスの組成は特に限定されないが、例えば、以下の組成比率のガラス板に適用され得る。

(a)SiO2:50〜70質量%、

(b)B2O3:5〜18質量%、

(c)Al2O3:10〜25質量%、

(d)MgO:0〜10質量%、

(e)CaO:0〜20質量%、

(f)SrO:0〜20質量%、

(o)BaO:0〜10質量%、

(p)RO:5〜20質量%(ただしRはMg、Ca、SrおよびBaから選ばれる少なくとも1種である)、

(q)R’2O:0.20質量%を超え2.0質量%以下(ただしR’はLi、NaおよびKから選ばれる少なくとも1種である)、

(r)酸化スズ、酸化鉄および酸化セリウムから選ばれる少なくとも1種の金属酸化物を合計で0.05〜1.5質量%。

【0014】

図1は、本実施形態のシートガラスの製造方法の流れを示すフローチャートである。

図1に示すように、溶融されたガラスが、所定の方法、例えばダウンドロー法により、所定の厚さの帯状ガラスに成形される(ステップS10)。ダウンドロー法のほかに、フロート法等を用いることもできる。

ダウンドロー法では、溶融ガラスを樋状の流路の両側から溢れさせ、溢れた溶融ガラスを、流路の下側に位置するくさび状の成形体の両側の側面に沿って流して2つの溶融ガラスの流れを作り、成型体の最下端で2つの溶融ガラスの流れを合流させる。合流してできる帯状のガラスは、下方に設けられた引っ張りローラにより引っ張られる。これにより、溶融ガラスは所定の厚さの帯状ガラスに整形される。

【0015】

次に、成形された帯状ガラスを所定の長さに採板して薄板状の素板を得る(ステップS20)。例えば、採板装置においてカッターで帯状ガラスに切りキズが入れられ、この部分に沿ってクラックを進行させることによって、帯状ガラスはキズに沿ってきれいに折れ、切断される。

【0016】

次に、薄板状の素板上に水溶性保護膜が形成される(ステップS30)。水溶性保護膜は、例えば、スクリーン印刷法、スプレー法、あるいは、スリットコーター法により、所定のパターン形状になるように形成される。水溶性保護膜は、例えば60℃の温度で30分放置することにより乾燥される。水溶性保護膜の厚さは、10μm未満であり、引っかき硬度(JIS−K5600−5−4)は、7Bより硬いことが好ましく、3H以上の硬度がより好ましい。このような硬度により、水溶性保護膜には傷が付き難く、傷が付いても素板のガラス面に達しない。10μm未満に膜厚を制限するのは、後述する洗浄において、残渣成分が残ることが無いように、水溶性保護膜を効率よく除去するためである。

【0017】

スクリーン印刷法では、例えば、所定のパターンに孔あけされたマスクを用いて、保護膜用液が孔を通して塗布される。また、スプレー法では、膜を形成しない部分に予めマスキングテープ等を所定のパターンに付着させて、保護膜用液をインクジェットと同様に吐出させて素板上に塗布する。保護膜用液が乾燥した後、マスキングテープを除去することにより、所定のパターンの水溶性保護膜が形成される。

あるいは、スリットコーター法では、素板の縦方向あるいは横方向に沿ってスリットノズルが一定速度で移動しながら素板を塗布するスリットコーターが用いられる。スリットコーターは、スリットノズルから、インクジェットと同様に保護膜用液を吐出して素板上に塗布する。このとき、水溶性保護膜の形成されない領域に対向するノズルからは、保護膜用液が吐出されないようにスリットノズルは制御される。

【0018】

水溶液保護膜は、後述するシートガラスの洗浄において十分に除去されるように形成される。水溶液保護膜は、水への溶解度が高い、安価で、毒性がないことに加え、素板の表面を薄く均一に、高被覆率をもって覆うものが望ましい。また、水溶液保護膜の水溶性物質としては、リン酸塩、ホウ酸塩、ケイ酸塩、硫酸塩、イオウを含む無機塩、ハロゲン化物、炭酸塩、重炭酸塩、硝酸塩、有機酸塩、前記塩の複塩、有機酸、単糖類、アクリル酸、メタクリル酸、ポリビニルアルコール、ポリエチレン等の水溶性ポリマーおよび多糖類からなる群より選ばれた1種以上を挙げることができる。また、共有結合性が強く、網目構造を有するリン酸塩(例えばトリポリリン酸ナトリウム、メタリン酸ナトリウム)、ホウ酸塩(例えば四ホウ酸ナトリウム)等が好ましい。

【0019】

図2に示すように、薄板状のガラスである素板10には、この素板10の表面における、縁部に囲まれた内側領域のうち、直線状に延びる線状領域12によって分割される領域14に4つの水溶性保護膜16が形成されている。線状領域12の幅は、例えば2mmであり、1〜3mmであることが好ましい。また、水溶性保護膜16が素板10の縁部に形成されていない。水溶性保護膜16が形成されない縁部の幅は、例えば2mmであり、1〜5mmであることが好ましい。

【0020】

このように、素板10の線状領域12と縁部の領域に水溶性保護膜16が形成されないのは、後述する素板10のスクライブと切断、およびシートガラスの端面加工をする際、これらの機械加工を正確に行うためである。これら機械加工の際、水溶性保護膜16が加工面上にあると、スクライブ線が連続して形成されず、また、水溶性保護膜16の微小片がスクライバに付着し、この微小片が、スクライブ時、加工面に塵として付着する場合がある。さらに、後述する研削用ホイールによるシートガラスの端面の研削の際、水溶性保護膜16の微小片が発生して、シートガラスの表面に塵として付着する場合があるからである。

なお、図2に示す例では、水溶性保護膜16は4分割されるが、この分割形態に制限されず、2分割、3分割、5分割等、それ以上であってもよい。

【0021】

次に、水溶性保護膜16が形成された素板10は、図3に示されるように、複数の素板が積層された積層体18に、積層されてパレット保管される(ステップS40)。その際、素板10に形成された水溶性保護膜16と積層体18の素板10のガラス面との間に合紙20が挟まれるように、素板10は積層される。合紙20と第1水溶性保護膜16とを接触させるのは、合紙20から染み出る成分が素板10のガラス面に付着するのを水溶性保護膜16により保護するためである。水溶性保護膜16を形成するガラス面は、例えば、FPD用シートガラスとして用いるとき、TFTやCF等の素子が形成される面となる。このため、他方のガラス面に比べて塵、汚れあるいは傷等が無いように十分な管理をする必要がある。勿論、上記他方のガラス面における表面の塵、汚れあるいは傷等に対する要求品質は、水溶性保護膜16を形成するガラス面に比べて高くないが、上記他方のガラス面にも水溶性保護膜16を形成してもよい。

また、水溶性保護膜16が形成された表面に直接他のガラスの素板を積層することによって、合紙20を緩衝材として使用する必要性も無くなる。

なお、本実施形態では、パレット保管を行うが、パレット保管を行うことなく、水溶性保護膜が形成された素板10に対して、後述する素板10のスクライブと切断の加工処理を行ってもよい。

【0022】

次に、積層体18として保管された複数の素板10の中から1枚の素板10が取り出され、素板10に対して、スクライブと切断を含む機械加工が施される(ステップS50)。

具体的には、まず、図4(a)に示すように、ダイヤモンドカッター22をスクライバとして用いて溝状の切り込みであるスクライブ線13が線状領域12上に設けられる。このスクライブ線13に沿って、手または機械によって、素板10が分割切断されて、シートガラス24が得られる。スクライブ線13は、第1水溶性保護膜16が形成されていない線状領域12に設けられるので、スクライブ線13を確実に設けることができる。また、ダイヤモンドカッター22は、第1水溶性保護膜16が形成されていない線状領域12に沿ってスクライブ線13を設けるので、第1水溶性保護膜16の微小片がダイヤモンドカッター22に付着して、スクライブの性能を低下させることを防止することができる。

本実施形態では、ダイヤモンドカッター22を用いて形成されたスクライブ線13を用いて切断されるが、素板10は、レーザ光による溶断により切断することもできる。

【0023】

次に、得られたシートガラス24の端面加工が行われる(ステップS60)。

シートガラスの端面加工では、研削、研磨およびコーナーカットが行われる。

具体的には、図4(b)に示されるよう、シートガラス24の互いに対向する一対の端面26を、ダイヤモンドホイール28を所定の速度で回転させながら研削を行う。ダイヤモンドホイール28は、公知のものが用いられ、特に制限されない。ダイヤモンドホイール28は、例えば、所定の粒径のダイヤモンド砥石を、金属ボンドに一定の含有率で含ませた砥粒層が、円板状の台金の周囲に設けられたものである。

【0024】

研磨についてもダイヤモンドホイール28と同様に構成をしたホイールが用いられるが、研磨に用いる砥石の粒径はダイヤモンドホイール28における粒径に比べて小さい。また、研磨に用いるホイールには、ダイヤモンド砥石ではなく、例えば、SiC砥石が樹脂中に分散したものが用いられる。研削における砥石の粒度は、例えば、JIS R6001で規定されるF500である。

研削および研磨では、シートガラス24の二対の端面それぞれについて行われる。

この後、ダイヤモンドホイール28と同様の構成をしたダイヤモンドホイールを用いてシートガラス24の4つのコーナー部分の端面がカットされる。

【0025】

研削、研磨およびコーナーカットの際、シートガラス24の縁部には、水溶性保護膜16が形成されていないので、これらの加工中、水溶性保護膜16の微小片が飛び散って、シートガラス24のガラス面に付着することはない。さらに、ダイヤモンドホイールに水溶性保護膜16の微小片が付着してダイヤモンドホイールの研削面やホイールの研磨面等を汚すことはなく、その結果、ダイヤモンドホイールの加工性能が低下することもない。

【0026】

次に、端面加工されたシートガラス24の洗浄が行われる(ステップS70)。

洗浄では、シートガラス24に付着した塵や汚れを洗浄する。

【0027】

洗浄では、図5(a)に示されるように、複数の洗浄ブラシ30がガラスシート24の幅方向に沿って二列に並んだ洗浄装置が用いられる。洗浄ブラシ30は円形状をなしており、図5(b)に示すように複数の繊維32が円板状の基部に植毛されている。洗浄の際、洗浄ブラシ30は、隣接する洗浄ブラシ30と互いに反対方向に回転する。また、洗浄装置には、シートガラス24の幅方向に沿って、洗浄液をシートガラス24上に供給する供給ノズル32が複数設けられている。洗浄液は純水、あるいはアルカリ溶液を含んだ洗浄水(アルカリ水溶液)である。このため、水溶性保護膜16は、洗浄によって除去される。

【0028】

洗浄されたシートガラス24に対して製品検査が行われる(ステップS80)。この検査では、シートガラス24に光を照射してシートガラス24の透過像あるいは反射像をカメラ等の撮像素子を用いて撮影することで検査装置は透過像あるいは反射像の画像データを得る。検査装置は、この画像データの輝度情報を用いて、シートガラス24に塵、汚れ、あるいは、傷が無いか否かを検査する。

検査の結果、品質上適合品とされるシートガラスは、納品対象の製品とされる。不適合品は、粉砕されてカレットとして用いられる。

【0029】

次に、適合品のシートガラス24に対して、水溶性保護膜16とは異なる別の水溶性保護膜が形成される(ステップS90)。以降、水溶性保護膜16は、第1水溶性保護膜16といい、ステップS90で形成される水溶性保護膜は、第2水溶性保護膜という。

第2水溶性保護膜は、第1水溶性保護膜16と異なり、シートガラス24の全面に形成される。第2水溶性保護膜の形成方法は、例えば、スクリーン印刷法、スプレー法、あるいは、スリットコーター法により行われる。

第2水溶性保護膜が形成されるシートガラス24のガラス面は、第1水溶性保護膜16が形成されたガラス面と同じ面である。第1水溶性保護膜16が形成されたガラス面は、TFTあるいはCF等の素子を形成する面であり、塵、汚れ、および傷等がないことが必要である。このため、このガラス面を保護するために第2水溶性保護膜が形成される。

【0030】

第2水溶性保護膜は、膜厚およびシートガラス24のガラス面に対する密着度が第1水溶性保護膜16と異なる。すなわち、第2水溶性保護膜は、第1水溶性保護膜16に対して厚さが厚く、10〜50μmである。さらに、第2水溶性保護膜は、第1水溶性保護膜16に対して、組成成分を変えることにより、ガラス面に対する密着度(JIS−K5600−5−6)が低くなっている。第2水溶性保護膜を第1水溶性保護膜16に対して厚さを厚くするのは、シートガラスを搬送のために梱包し搬送するとき、ガラス面に傷がつかない程度にガラス面を保護するためである。搬送するとき、シートガラスは、第1水溶性保護膜を形成して行う機械加工の環境に比べてより大きな傷を受けやすい環境下にある。

また、第2水溶性保護膜のガラス面に対する密着度を、第1水溶性保護膜16に対して低くするのは、納入先業者において、第2水溶性保護膜を、洗浄の前にフィルムシートのように容易に引き剥がすことを可能とするためである。納入先業者において容易に引き剥がしができない場合、製品の欠陥とされる他、納入先業者において効率のよい作業ができない。

さらに、第2水溶性保護膜を厚くすることにより、フィルムシートのようにより容易に引き剥がすことが可能となる。

また、第2水溶性保護膜の引っかき硬度(JIS−K5600−5−4)は、9Bより硬いことが好ましい。

【0031】

第2水溶性保護膜は、第1水溶性保護膜と同様に、純水あるいはアルカリ水溶液である洗浄液によって除去可能な材質であり、また、第2水溶液保護膜の水溶性物質としては、リン酸塩、ホウ酸塩、ケイ酸塩、硫酸塩、イオウを含む無機塩、ハロゲン化物、炭酸塩、重炭酸塩、硝酸塩、有機酸塩、前記塩の複塩、有機酸、単糖類、アクリル酸、メタクリル酸、ポリビニルアルコール、ポリエチレン等の水溶性ポリマーおよび多糖類からなる群より選ばれた1種以上を挙げることができる。また、共有結合性が強く、網目構造を有するリン酸塩(例えばトリポリリン酸ナトリウム、メタリン酸ナトリウム)、ホウ酸塩(例えば四ホウ酸ナトリウム)等が好ましい。

【0032】

なお、第2水溶性保護膜表面の算術平均粗さRaが0.05〜30μmであることが好ましい。このように、第2水溶性保護膜表面に微小凹凸を設け、算術平均粗さRaを0.05以上とするのは、後述するように、シートガラス24を積層して梱包するが、積層したシートガラス24同士が密着しないようにするためである。一方、算術平均粗さRaの上限を30μmとするのは、第2水溶性保護膜の形状を保つようにするためである。第2水溶性保護膜の厚さは10〜50μmであるため、算術平均粗さRaが30μmを越えた場合膜としての形状を保つことができない。このような微小凹凸は、第2水溶性保護膜となる保護膜用液に含まれる消泡剤成分を調整する(減らす)ことにより、形成される。作製のし易さの点から、好ましくは、シートガラス24の表面に第2水溶性保護膜用液体が印刷あるいは塗布された後、固化(乾燥)前に、シートガラス24の表面で発泡させるとよい。

【0033】

こうして第2水溶性保護膜が形成されたシートガラス24は、図3に示すパレット保管と同様に、第2水溶性保護膜と合紙とを接触させた状態で他のシートガラスに積層されて梱包され、納入先業者に出荷される(ステップS100)。

従来は、梱包のためにシートガラスを積層するとき、シートガラスとシートガラスの間に一枚のフィルムを介して積層されていたが、積層された状態が長時間続くと、フィルム成分が接触するガラス面に転写されて、シートガラスの清浄度が低下する。また、フィルム成分が転写されることにより、フィルムとガラス面の密着性が高くなり、納入先業者においてフィルムの剥離が困難になる場合もある。

しかし、本実施形態のように、第2水溶性保護膜を合紙と接触させることで、合紙の成分がガラス面へ転写することを第2水溶性保護膜が阻止するので、シートガラス24のガラス面の塵や汚れは抑制される。また、第2水溶性保護膜でシートガラスのガラス面は覆われているので、搬送時傷も付き難い。また、第2水溶性保護膜を形成することで、合紙で挟むことなくシートガラス24を積層することもできる。これにより、合紙からの成分が転写されて汚れを形成することを防止できる。

なお、本実施形態では、第1水溶性保護膜16及び第2水溶性保護膜を、一方のガラス面に設けるが、これに制限されない。第1水溶性保護膜16及び第2水溶性保護膜を、両方のガラス面に設けてもよい。

【0034】

以上のように、本実施形態では、成形された素板10のガラス面において、素板10の縁部に囲まれた内側領域のうち、直線状に延びる線状領域12によって分割される複数の領域に第1水溶性保護膜16を形成した後、この線状領域12に沿って、スクライブおよび切断を含む機械加工を行うことにより、シートガラスを製造する。このため、スクライブ線を確実に連続して形成することができ、また、水溶性保護膜16の微小片がスクライバに付着することはなく、したがって、微小片が、スクライブ時、加工面に塵として付着することもない。さらに、研削用ホイールによるシートガラス24の端面の研削の際、第1水溶性保護膜16の微小片が発生して、シートガラス24の表面に塵として付着することもない。したがって、塵、汚れあるいは傷のないFPDに有用なシートガラスを効率よく製造することができる。

また、図2に示されるような素板10では、第1水溶性保護膜16が、素板10の表面において、素板10の縁部に囲まれた内側領域のうち、直線状に延びる線状領域12によって分割される複数の領域に形成されているので、以降のスクライブおよび切断を含む機械加工を線状領域12に沿って行う際、塵、汚れあるいは傷等が付着しにくい。

【0035】

以上、本発明のシートガラスの製造方法およびガラス板について詳細に説明したが、本発明は上記実施形態に限定されず、本発明の主旨を逸脱しない範囲において、種々の改良や変更をしてもよいのはもちろんである。

【符号の説明】

【0036】

10 素板

12 線状領域

13 スクライブ線

14 領域

16 第1水溶性保護膜(水溶性保護膜)

18 積層体

20 合紙

22 ダイヤモンドカッター

24 シートガラス

26 端面

28 ダイヤモンドホイール

30 洗浄ブラシ

32 繊維

【技術分野】

【0001】

本発明は、成形された薄板状のガラスを所定の長さに切断したシートガラスの製造方法および水溶性保護膜が形成されたガラス板に関する。

【背景技術】

【0002】

従来より、液晶表示装置用ディスプレイ等のFPD(Flat Panel Display)には、シートガラスが用いられる。シートガラスには、半導体プロセスにより、TFT(Thin Film Transistor)あるいはCF(Color Filter)等の素子を形成するため、塵や汚れのほか、傷が付いていないことが必要となっている。

【0003】

シートガラスの製造工程では、薄板状で、帯状のガラスが所定の長さに切断された後、

ガラスは積層されて保管される。この後、薄板状のガラスは、ダイヤモンドカッターあるいはレーザ光により切り込み線(スクライブ線)が設けられ、切り込み線に沿って薄板状のガラスが折り曲げられることにより切断される。また、薄板状のガラスはレーザ光による溶断により切断することもできる。このとき、ガラスの切断された端面から数μm〜数100μmの大きさのガラス微小片が塵となってガラス面に飛散し、塵としてガラス面に付着する。このような塵は、場合によっては、ガラス面との間で化学的接着を起こし、塵の除去が一層難しくなる場合がある。

【0004】

また、ガラス製造業者は、塵、汚れ、あるいは、傷等がない、所定のサイズに加工されたシートガラスを梱包して出荷する。梱包、出荷時においても、環境によっては、塵、汚れが付着し、また、傷が付く場合もある。

【0005】

このような背景の下、ガラスシートの製造工程において、摩耗、ガラスチップおよび汚染物により、ガラスシートに掻き傷が付いてしまうのを防ぐ方法が知られている(特許文献1)。

具体的には、当該方法は、ガラスシートの形成後に水と高分子の溶液を該ガラスシートが約200℃よりも高い温度のときに該シートの少なくとも一つの主要表面上に付着させる工程を含む、掻き傷を付ける摩耗および汚染物からガラスシートを保護する方法である。その際、前記温度が、前記高分子を架橋させ、約20℃未満の温度の水中ではほぼ不溶性である保護層を形成するのに十分である。

上記方法では、ガラスシートのガラス面に一様に高分子の溶液で保護層を形成することで、掻き傷が付いてしまうのを防ぐことができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−86296号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記方法を適用して、所定のサイズのシートガラスとなる前の素板に保護層を形成すると、上記カッターをスクライバとして用いて機械的に切断し、あるいは、レーザ光により切断したとき、保護膜の微小片が飛散して塵となってシートガラスに付着し、また、保護膜の微小片がカッターの表面に付着して、切断性能を低下させる場合がある。

【0008】

そこで、本発明は、従来の問題点を解消し、塵、汚れあるいは傷等のないFPDに有用なシートガラスを効率よく製造することができるシートガラスの製造方法及びガラス板を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の一態様は、シートガラスの製造方法であって、

成形された薄板状のガラスの縁部に囲まれた、前記ガラスの表面の内側領域のうち、直線状に延びる線状領域によって分割される複数の領域に水溶性保護膜を形成する工程と、

切断を含む機械加工を前記ガラスの線状領域に沿って行うことにより、シートガラスを製造する工程と、を有する。

本発明の他の態様は、薄板状のガラス板であって、

前記薄板状のガラスの表面に水溶性保護膜が形成され、

前記薄板状のガラスの縁部に囲まれた、前記ガラスの表面の内側領域のうち、直線状に延びる線状領域によって分割される複数の領域に前記水溶性保護膜が形成されている、ことを特徴とするガラス板である。

【発明の効果】

【0010】

上述のシートガラスの製造方法およびガラス板によれば、塵、汚れあるいは傷等のないFPDに有用なシートガラスを効率よく製造することができる。

【図面の簡単な説明】

【0011】

【図1】本実施形態のシートガラスの製造方法の流れを示すフローチャートである。

【図2】本実施形態で用いる素板に形成される水溶性保護膜を示す図である。

【図3】本実施形態で行われるパレット保管を説明する図である。

【図4】(a),(b)は、図1中で示すスクライブおよび端面加工を説明する図である。

【図5】(a),(b)は、図1中で示す洗浄を説明する図である。

【発明を実施するための形態】

【0012】

以下、本発明のシートガラスの製造方法及びガラス板について本実施形態に基づいて詳細に説明する。

本実施形態で製造されるシートガラスは、FPDに用いられる板状ガラスであり、例えば製品厚さが0.3〜0.8mmであり、300mm×400mm〜3320mm×3000mm(縦×横)のサイズの薄板である。また、本発明におけるガラス板の実施形態は、シートガラスを作製する前に後述する水溶性保護膜(第1水溶性保護膜)が形成された薄板状の素板(図2参照)である。

本実施形態で製造されるシートガラスは、表面に半導体素子を形成するため、その表面に塵や汚れ等が付着していない高い清浄度を有することが望まれる液晶表示装置用ディスプレイのガラス基板に好適に用いることができる。この他に、電子機器の表示画面のカバーガラス等に用いることもできる。

【0013】

本実施形態で製造されるシートガラスの組成は特に限定されないが、例えば、以下の組成比率のガラス板に適用され得る。

(a)SiO2:50〜70質量%、

(b)B2O3:5〜18質量%、

(c)Al2O3:10〜25質量%、

(d)MgO:0〜10質量%、

(e)CaO:0〜20質量%、

(f)SrO:0〜20質量%、

(o)BaO:0〜10質量%、

(p)RO:5〜20質量%(ただしRはMg、Ca、SrおよびBaから選ばれる少なくとも1種である)、

(q)R’2O:0.20質量%を超え2.0質量%以下(ただしR’はLi、NaおよびKから選ばれる少なくとも1種である)、

(r)酸化スズ、酸化鉄および酸化セリウムから選ばれる少なくとも1種の金属酸化物を合計で0.05〜1.5質量%。

【0014】

図1は、本実施形態のシートガラスの製造方法の流れを示すフローチャートである。

図1に示すように、溶融されたガラスが、所定の方法、例えばダウンドロー法により、所定の厚さの帯状ガラスに成形される(ステップS10)。ダウンドロー法のほかに、フロート法等を用いることもできる。

ダウンドロー法では、溶融ガラスを樋状の流路の両側から溢れさせ、溢れた溶融ガラスを、流路の下側に位置するくさび状の成形体の両側の側面に沿って流して2つの溶融ガラスの流れを作り、成型体の最下端で2つの溶融ガラスの流れを合流させる。合流してできる帯状のガラスは、下方に設けられた引っ張りローラにより引っ張られる。これにより、溶融ガラスは所定の厚さの帯状ガラスに整形される。

【0015】

次に、成形された帯状ガラスを所定の長さに採板して薄板状の素板を得る(ステップS20)。例えば、採板装置においてカッターで帯状ガラスに切りキズが入れられ、この部分に沿ってクラックを進行させることによって、帯状ガラスはキズに沿ってきれいに折れ、切断される。

【0016】

次に、薄板状の素板上に水溶性保護膜が形成される(ステップS30)。水溶性保護膜は、例えば、スクリーン印刷法、スプレー法、あるいは、スリットコーター法により、所定のパターン形状になるように形成される。水溶性保護膜は、例えば60℃の温度で30分放置することにより乾燥される。水溶性保護膜の厚さは、10μm未満であり、引っかき硬度(JIS−K5600−5−4)は、7Bより硬いことが好ましく、3H以上の硬度がより好ましい。このような硬度により、水溶性保護膜には傷が付き難く、傷が付いても素板のガラス面に達しない。10μm未満に膜厚を制限するのは、後述する洗浄において、残渣成分が残ることが無いように、水溶性保護膜を効率よく除去するためである。

【0017】

スクリーン印刷法では、例えば、所定のパターンに孔あけされたマスクを用いて、保護膜用液が孔を通して塗布される。また、スプレー法では、膜を形成しない部分に予めマスキングテープ等を所定のパターンに付着させて、保護膜用液をインクジェットと同様に吐出させて素板上に塗布する。保護膜用液が乾燥した後、マスキングテープを除去することにより、所定のパターンの水溶性保護膜が形成される。

あるいは、スリットコーター法では、素板の縦方向あるいは横方向に沿ってスリットノズルが一定速度で移動しながら素板を塗布するスリットコーターが用いられる。スリットコーターは、スリットノズルから、インクジェットと同様に保護膜用液を吐出して素板上に塗布する。このとき、水溶性保護膜の形成されない領域に対向するノズルからは、保護膜用液が吐出されないようにスリットノズルは制御される。

【0018】

水溶液保護膜は、後述するシートガラスの洗浄において十分に除去されるように形成される。水溶液保護膜は、水への溶解度が高い、安価で、毒性がないことに加え、素板の表面を薄く均一に、高被覆率をもって覆うものが望ましい。また、水溶液保護膜の水溶性物質としては、リン酸塩、ホウ酸塩、ケイ酸塩、硫酸塩、イオウを含む無機塩、ハロゲン化物、炭酸塩、重炭酸塩、硝酸塩、有機酸塩、前記塩の複塩、有機酸、単糖類、アクリル酸、メタクリル酸、ポリビニルアルコール、ポリエチレン等の水溶性ポリマーおよび多糖類からなる群より選ばれた1種以上を挙げることができる。また、共有結合性が強く、網目構造を有するリン酸塩(例えばトリポリリン酸ナトリウム、メタリン酸ナトリウム)、ホウ酸塩(例えば四ホウ酸ナトリウム)等が好ましい。

【0019】

図2に示すように、薄板状のガラスである素板10には、この素板10の表面における、縁部に囲まれた内側領域のうち、直線状に延びる線状領域12によって分割される領域14に4つの水溶性保護膜16が形成されている。線状領域12の幅は、例えば2mmであり、1〜3mmであることが好ましい。また、水溶性保護膜16が素板10の縁部に形成されていない。水溶性保護膜16が形成されない縁部の幅は、例えば2mmであり、1〜5mmであることが好ましい。

【0020】

このように、素板10の線状領域12と縁部の領域に水溶性保護膜16が形成されないのは、後述する素板10のスクライブと切断、およびシートガラスの端面加工をする際、これらの機械加工を正確に行うためである。これら機械加工の際、水溶性保護膜16が加工面上にあると、スクライブ線が連続して形成されず、また、水溶性保護膜16の微小片がスクライバに付着し、この微小片が、スクライブ時、加工面に塵として付着する場合がある。さらに、後述する研削用ホイールによるシートガラスの端面の研削の際、水溶性保護膜16の微小片が発生して、シートガラスの表面に塵として付着する場合があるからである。

なお、図2に示す例では、水溶性保護膜16は4分割されるが、この分割形態に制限されず、2分割、3分割、5分割等、それ以上であってもよい。

【0021】

次に、水溶性保護膜16が形成された素板10は、図3に示されるように、複数の素板が積層された積層体18に、積層されてパレット保管される(ステップS40)。その際、素板10に形成された水溶性保護膜16と積層体18の素板10のガラス面との間に合紙20が挟まれるように、素板10は積層される。合紙20と第1水溶性保護膜16とを接触させるのは、合紙20から染み出る成分が素板10のガラス面に付着するのを水溶性保護膜16により保護するためである。水溶性保護膜16を形成するガラス面は、例えば、FPD用シートガラスとして用いるとき、TFTやCF等の素子が形成される面となる。このため、他方のガラス面に比べて塵、汚れあるいは傷等が無いように十分な管理をする必要がある。勿論、上記他方のガラス面における表面の塵、汚れあるいは傷等に対する要求品質は、水溶性保護膜16を形成するガラス面に比べて高くないが、上記他方のガラス面にも水溶性保護膜16を形成してもよい。

また、水溶性保護膜16が形成された表面に直接他のガラスの素板を積層することによって、合紙20を緩衝材として使用する必要性も無くなる。

なお、本実施形態では、パレット保管を行うが、パレット保管を行うことなく、水溶性保護膜が形成された素板10に対して、後述する素板10のスクライブと切断の加工処理を行ってもよい。

【0022】

次に、積層体18として保管された複数の素板10の中から1枚の素板10が取り出され、素板10に対して、スクライブと切断を含む機械加工が施される(ステップS50)。

具体的には、まず、図4(a)に示すように、ダイヤモンドカッター22をスクライバとして用いて溝状の切り込みであるスクライブ線13が線状領域12上に設けられる。このスクライブ線13に沿って、手または機械によって、素板10が分割切断されて、シートガラス24が得られる。スクライブ線13は、第1水溶性保護膜16が形成されていない線状領域12に設けられるので、スクライブ線13を確実に設けることができる。また、ダイヤモンドカッター22は、第1水溶性保護膜16が形成されていない線状領域12に沿ってスクライブ線13を設けるので、第1水溶性保護膜16の微小片がダイヤモンドカッター22に付着して、スクライブの性能を低下させることを防止することができる。

本実施形態では、ダイヤモンドカッター22を用いて形成されたスクライブ線13を用いて切断されるが、素板10は、レーザ光による溶断により切断することもできる。

【0023】

次に、得られたシートガラス24の端面加工が行われる(ステップS60)。

シートガラスの端面加工では、研削、研磨およびコーナーカットが行われる。

具体的には、図4(b)に示されるよう、シートガラス24の互いに対向する一対の端面26を、ダイヤモンドホイール28を所定の速度で回転させながら研削を行う。ダイヤモンドホイール28は、公知のものが用いられ、特に制限されない。ダイヤモンドホイール28は、例えば、所定の粒径のダイヤモンド砥石を、金属ボンドに一定の含有率で含ませた砥粒層が、円板状の台金の周囲に設けられたものである。

【0024】

研磨についてもダイヤモンドホイール28と同様に構成をしたホイールが用いられるが、研磨に用いる砥石の粒径はダイヤモンドホイール28における粒径に比べて小さい。また、研磨に用いるホイールには、ダイヤモンド砥石ではなく、例えば、SiC砥石が樹脂中に分散したものが用いられる。研削における砥石の粒度は、例えば、JIS R6001で規定されるF500である。

研削および研磨では、シートガラス24の二対の端面それぞれについて行われる。

この後、ダイヤモンドホイール28と同様の構成をしたダイヤモンドホイールを用いてシートガラス24の4つのコーナー部分の端面がカットされる。

【0025】

研削、研磨およびコーナーカットの際、シートガラス24の縁部には、水溶性保護膜16が形成されていないので、これらの加工中、水溶性保護膜16の微小片が飛び散って、シートガラス24のガラス面に付着することはない。さらに、ダイヤモンドホイールに水溶性保護膜16の微小片が付着してダイヤモンドホイールの研削面やホイールの研磨面等を汚すことはなく、その結果、ダイヤモンドホイールの加工性能が低下することもない。

【0026】

次に、端面加工されたシートガラス24の洗浄が行われる(ステップS70)。

洗浄では、シートガラス24に付着した塵や汚れを洗浄する。

【0027】

洗浄では、図5(a)に示されるように、複数の洗浄ブラシ30がガラスシート24の幅方向に沿って二列に並んだ洗浄装置が用いられる。洗浄ブラシ30は円形状をなしており、図5(b)に示すように複数の繊維32が円板状の基部に植毛されている。洗浄の際、洗浄ブラシ30は、隣接する洗浄ブラシ30と互いに反対方向に回転する。また、洗浄装置には、シートガラス24の幅方向に沿って、洗浄液をシートガラス24上に供給する供給ノズル32が複数設けられている。洗浄液は純水、あるいはアルカリ溶液を含んだ洗浄水(アルカリ水溶液)である。このため、水溶性保護膜16は、洗浄によって除去される。

【0028】

洗浄されたシートガラス24に対して製品検査が行われる(ステップS80)。この検査では、シートガラス24に光を照射してシートガラス24の透過像あるいは反射像をカメラ等の撮像素子を用いて撮影することで検査装置は透過像あるいは反射像の画像データを得る。検査装置は、この画像データの輝度情報を用いて、シートガラス24に塵、汚れ、あるいは、傷が無いか否かを検査する。

検査の結果、品質上適合品とされるシートガラスは、納品対象の製品とされる。不適合品は、粉砕されてカレットとして用いられる。

【0029】

次に、適合品のシートガラス24に対して、水溶性保護膜16とは異なる別の水溶性保護膜が形成される(ステップS90)。以降、水溶性保護膜16は、第1水溶性保護膜16といい、ステップS90で形成される水溶性保護膜は、第2水溶性保護膜という。

第2水溶性保護膜は、第1水溶性保護膜16と異なり、シートガラス24の全面に形成される。第2水溶性保護膜の形成方法は、例えば、スクリーン印刷法、スプレー法、あるいは、スリットコーター法により行われる。

第2水溶性保護膜が形成されるシートガラス24のガラス面は、第1水溶性保護膜16が形成されたガラス面と同じ面である。第1水溶性保護膜16が形成されたガラス面は、TFTあるいはCF等の素子を形成する面であり、塵、汚れ、および傷等がないことが必要である。このため、このガラス面を保護するために第2水溶性保護膜が形成される。

【0030】

第2水溶性保護膜は、膜厚およびシートガラス24のガラス面に対する密着度が第1水溶性保護膜16と異なる。すなわち、第2水溶性保護膜は、第1水溶性保護膜16に対して厚さが厚く、10〜50μmである。さらに、第2水溶性保護膜は、第1水溶性保護膜16に対して、組成成分を変えることにより、ガラス面に対する密着度(JIS−K5600−5−6)が低くなっている。第2水溶性保護膜を第1水溶性保護膜16に対して厚さを厚くするのは、シートガラスを搬送のために梱包し搬送するとき、ガラス面に傷がつかない程度にガラス面を保護するためである。搬送するとき、シートガラスは、第1水溶性保護膜を形成して行う機械加工の環境に比べてより大きな傷を受けやすい環境下にある。

また、第2水溶性保護膜のガラス面に対する密着度を、第1水溶性保護膜16に対して低くするのは、納入先業者において、第2水溶性保護膜を、洗浄の前にフィルムシートのように容易に引き剥がすことを可能とするためである。納入先業者において容易に引き剥がしができない場合、製品の欠陥とされる他、納入先業者において効率のよい作業ができない。

さらに、第2水溶性保護膜を厚くすることにより、フィルムシートのようにより容易に引き剥がすことが可能となる。

また、第2水溶性保護膜の引っかき硬度(JIS−K5600−5−4)は、9Bより硬いことが好ましい。

【0031】

第2水溶性保護膜は、第1水溶性保護膜と同様に、純水あるいはアルカリ水溶液である洗浄液によって除去可能な材質であり、また、第2水溶液保護膜の水溶性物質としては、リン酸塩、ホウ酸塩、ケイ酸塩、硫酸塩、イオウを含む無機塩、ハロゲン化物、炭酸塩、重炭酸塩、硝酸塩、有機酸塩、前記塩の複塩、有機酸、単糖類、アクリル酸、メタクリル酸、ポリビニルアルコール、ポリエチレン等の水溶性ポリマーおよび多糖類からなる群より選ばれた1種以上を挙げることができる。また、共有結合性が強く、網目構造を有するリン酸塩(例えばトリポリリン酸ナトリウム、メタリン酸ナトリウム)、ホウ酸塩(例えば四ホウ酸ナトリウム)等が好ましい。

【0032】

なお、第2水溶性保護膜表面の算術平均粗さRaが0.05〜30μmであることが好ましい。このように、第2水溶性保護膜表面に微小凹凸を設け、算術平均粗さRaを0.05以上とするのは、後述するように、シートガラス24を積層して梱包するが、積層したシートガラス24同士が密着しないようにするためである。一方、算術平均粗さRaの上限を30μmとするのは、第2水溶性保護膜の形状を保つようにするためである。第2水溶性保護膜の厚さは10〜50μmであるため、算術平均粗さRaが30μmを越えた場合膜としての形状を保つことができない。このような微小凹凸は、第2水溶性保護膜となる保護膜用液に含まれる消泡剤成分を調整する(減らす)ことにより、形成される。作製のし易さの点から、好ましくは、シートガラス24の表面に第2水溶性保護膜用液体が印刷あるいは塗布された後、固化(乾燥)前に、シートガラス24の表面で発泡させるとよい。

【0033】

こうして第2水溶性保護膜が形成されたシートガラス24は、図3に示すパレット保管と同様に、第2水溶性保護膜と合紙とを接触させた状態で他のシートガラスに積層されて梱包され、納入先業者に出荷される(ステップS100)。

従来は、梱包のためにシートガラスを積層するとき、シートガラスとシートガラスの間に一枚のフィルムを介して積層されていたが、積層された状態が長時間続くと、フィルム成分が接触するガラス面に転写されて、シートガラスの清浄度が低下する。また、フィルム成分が転写されることにより、フィルムとガラス面の密着性が高くなり、納入先業者においてフィルムの剥離が困難になる場合もある。

しかし、本実施形態のように、第2水溶性保護膜を合紙と接触させることで、合紙の成分がガラス面へ転写することを第2水溶性保護膜が阻止するので、シートガラス24のガラス面の塵や汚れは抑制される。また、第2水溶性保護膜でシートガラスのガラス面は覆われているので、搬送時傷も付き難い。また、第2水溶性保護膜を形成することで、合紙で挟むことなくシートガラス24を積層することもできる。これにより、合紙からの成分が転写されて汚れを形成することを防止できる。

なお、本実施形態では、第1水溶性保護膜16及び第2水溶性保護膜を、一方のガラス面に設けるが、これに制限されない。第1水溶性保護膜16及び第2水溶性保護膜を、両方のガラス面に設けてもよい。

【0034】

以上のように、本実施形態では、成形された素板10のガラス面において、素板10の縁部に囲まれた内側領域のうち、直線状に延びる線状領域12によって分割される複数の領域に第1水溶性保護膜16を形成した後、この線状領域12に沿って、スクライブおよび切断を含む機械加工を行うことにより、シートガラスを製造する。このため、スクライブ線を確実に連続して形成することができ、また、水溶性保護膜16の微小片がスクライバに付着することはなく、したがって、微小片が、スクライブ時、加工面に塵として付着することもない。さらに、研削用ホイールによるシートガラス24の端面の研削の際、第1水溶性保護膜16の微小片が発生して、シートガラス24の表面に塵として付着することもない。したがって、塵、汚れあるいは傷のないFPDに有用なシートガラスを効率よく製造することができる。

また、図2に示されるような素板10では、第1水溶性保護膜16が、素板10の表面において、素板10の縁部に囲まれた内側領域のうち、直線状に延びる線状領域12によって分割される複数の領域に形成されているので、以降のスクライブおよび切断を含む機械加工を線状領域12に沿って行う際、塵、汚れあるいは傷等が付着しにくい。

【0035】

以上、本発明のシートガラスの製造方法およびガラス板について詳細に説明したが、本発明は上記実施形態に限定されず、本発明の主旨を逸脱しない範囲において、種々の改良や変更をしてもよいのはもちろんである。

【符号の説明】

【0036】

10 素板

12 線状領域

13 スクライブ線

14 領域

16 第1水溶性保護膜(水溶性保護膜)

18 積層体

20 合紙

22 ダイヤモンドカッター

24 シートガラス

26 端面

28 ダイヤモンドホイール

30 洗浄ブラシ

32 繊維

【特許請求の範囲】

【請求項1】

シートガラスの製造方法であって、

成形された薄板状のガラスの縁部に囲まれた、前記ガラスの表面の内側領域のうち、直線状に延びる線状領域によって分割される複数の領域に水溶性保護膜を形成する工程と、

切断を含む機械加工を前記ガラスの線状領域に沿って行うことにより、シートガラスを製造する工程と、を有することを特徴とするシートガラスの製造方法。

【請求項2】

前記水溶性保護膜の厚さは、10μm未満であり、前記水溶性保護膜の引っかき硬度(JIS−K5600−5−4)は、7Bより硬い、請求項1に記載のシートガラスの製造方法。

【請求項3】

前記機械加工は、前記ガラスの線状領域に沿って、前記ガラスの表面に切り込みを入れる加工と、前記切り込みを入れた前記ガラスを前記切り込みに沿って切断する加工とを含み、

さらに、前記ガラスを前記切り込みに沿って切断した後、前記水溶性保護膜を除去する工程を有する、請求項1または2に記載のシートガラスの製造方法。

【請求項4】

前記ガラスを切断した後、前記水溶性保護膜を除去する前に、切断した前記ガラスの端面の研削及び研磨を行う、請求項3に記載のシートガラスの製造方法。

【請求項5】

前記水溶性保護膜を除去するとき、純水またはアルカリ水溶液を用いて除去する、請求項3または4に記載のシートガラスの製造方法。

【請求項6】

前記ガラスに前記水溶性保護膜を形成した後、前記機械加工を行う前に、前記ガラスを、合紙を挟んで、前記水溶性保護膜と前記合紙とが接触するように、ガラス積層体に積層し保管する、請求項1〜5のいずれか1項に記載のシートガラスの製造方法。

【請求項7】

前記シートガラスが、液晶表示装置のガラス基板に用いられる、請求項1〜6のいずれか1項に記載のシートガラスの製造方法

【請求項8】

薄板状のガラス板であって、

前記薄板状のガラスの表面に水溶性保護膜が形成され、

前記薄板状のガラスの縁部に囲まれた、前記ガラスの表面の内側領域のうち、直線状に延びる線状領域によって分割される複数の領域に前記水溶性保護膜が形成されている、ことを特徴とするガラス板。

【請求項9】

前記水溶性保護膜の厚さは、10μm未満であり、前記水溶性保護膜の引っかき硬度(JIS−K5600−5−4)は、7Bより硬い、請求項8に記載のガラス板。

【請求項1】

シートガラスの製造方法であって、

成形された薄板状のガラスの縁部に囲まれた、前記ガラスの表面の内側領域のうち、直線状に延びる線状領域によって分割される複数の領域に水溶性保護膜を形成する工程と、

切断を含む機械加工を前記ガラスの線状領域に沿って行うことにより、シートガラスを製造する工程と、を有することを特徴とするシートガラスの製造方法。

【請求項2】

前記水溶性保護膜の厚さは、10μm未満であり、前記水溶性保護膜の引っかき硬度(JIS−K5600−5−4)は、7Bより硬い、請求項1に記載のシートガラスの製造方法。

【請求項3】

前記機械加工は、前記ガラスの線状領域に沿って、前記ガラスの表面に切り込みを入れる加工と、前記切り込みを入れた前記ガラスを前記切り込みに沿って切断する加工とを含み、

さらに、前記ガラスを前記切り込みに沿って切断した後、前記水溶性保護膜を除去する工程を有する、請求項1または2に記載のシートガラスの製造方法。

【請求項4】

前記ガラスを切断した後、前記水溶性保護膜を除去する前に、切断した前記ガラスの端面の研削及び研磨を行う、請求項3に記載のシートガラスの製造方法。

【請求項5】

前記水溶性保護膜を除去するとき、純水またはアルカリ水溶液を用いて除去する、請求項3または4に記載のシートガラスの製造方法。

【請求項6】

前記ガラスに前記水溶性保護膜を形成した後、前記機械加工を行う前に、前記ガラスを、合紙を挟んで、前記水溶性保護膜と前記合紙とが接触するように、ガラス積層体に積層し保管する、請求項1〜5のいずれか1項に記載のシートガラスの製造方法。

【請求項7】

前記シートガラスが、液晶表示装置のガラス基板に用いられる、請求項1〜6のいずれか1項に記載のシートガラスの製造方法

【請求項8】

薄板状のガラス板であって、

前記薄板状のガラスの表面に水溶性保護膜が形成され、

前記薄板状のガラスの縁部に囲まれた、前記ガラスの表面の内側領域のうち、直線状に延びる線状領域によって分割される複数の領域に前記水溶性保護膜が形成されている、ことを特徴とするガラス板。

【請求項9】

前記水溶性保護膜の厚さは、10μm未満であり、前記水溶性保護膜の引っかき硬度(JIS−K5600−5−4)は、7Bより硬い、請求項8に記載のガラス板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−76945(P2012−76945A)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願番号】特願2010−221711(P2010−221711)

【出願日】平成22年9月30日(2010.9.30)

【出願人】(598055910)AvanStrate株式会社 (81)

【Fターム(参考)】

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願日】平成22年9月30日(2010.9.30)

【出願人】(598055910)AvanStrate株式会社 (81)

【Fターム(参考)】

[ Back to top ]