シートスイッチ

【課題】薄型化を図ることができ、かつ、防水性を低下させることなく内部の省スペース化を実現できるシートスイッチを提供する。

【解決手段】基板1と、複数のスイッチ素子2と、基板1およびスイッチ素子2を覆って基板1に接着されたシート体3とを備えたシートスイッチ11。スイッチ素子2は、固定接点部と可動接点部8とを有する。固定接点部は、中央接点部とその外周側に設けられた周辺接点部とを有する。可動接点部8は、中央接点部に接離可能な可撓性を有して中央接点部に当接したときに中央接点部と周辺接点部とを導通させる。シート体3には、複数のスイッチ素子2に応じた位置に、それぞれ可動接点部8を収容する収容凹部13と、複数の収容凹部13のうち少なくとも2つの間を互いに通気可能に連通する通気溝部14と、突出部20とが形成されている。通気溝部14は、収容凹部13に比べ幅寸法が小さく、かつ突出部20に形成されている。

【解決手段】基板1と、複数のスイッチ素子2と、基板1およびスイッチ素子2を覆って基板1に接着されたシート体3とを備えたシートスイッチ11。スイッチ素子2は、固定接点部と可動接点部8とを有する。固定接点部は、中央接点部とその外周側に設けられた周辺接点部とを有する。可動接点部8は、中央接点部に接離可能な可撓性を有して中央接点部に当接したときに中央接点部と周辺接点部とを導通させる。シート体3には、複数のスイッチ素子2に応じた位置に、それぞれ可動接点部8を収容する収容凹部13と、複数の収容凹部13のうち少なくとも2つの間を互いに通気可能に連通する通気溝部14と、突出部20とが形成されている。通気溝部14は、収容凹部13に比べ幅寸法が小さく、かつ突出部20に形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、携帯電話、情報携帯端末(PDA:Personal Digital Assistant)、パーソナルコンピュータなどに用いられるシートスイッチに関する。

【背景技術】

【0002】

携帯電話等には、複数のスイッチ素子を備えたシートスイッチが用いられる。

図8および図9は、シートスイッチの一例を用いたキースイッチモジュールを模式的に示すもので、ここに示すキースイッチモジュールは、シートスイッチ111と、キーパッド112とを備えている。

シートスイッチ111は、基板101と、基板101に設けられた複数のスイッチ素子102と、基板101およびスイッチ素子102を覆うシート体103とを備えている。

スイッチ素子102は、固定接点部107と可動接点部108とを有する。固定接点部107は、中央接点部109とその外周側に設けられた周辺接点部110とを有する。可動接点部108は、中央接点部109に接離可能な可撓性を有し、中央接点部109に当接したときに中央接点部109と周辺接点部110とを導通させることができる。

【0003】

シート体103は、PET(ポリエチレンテレフタレート)などの樹脂材料等からなり、下面103aに形成された粘着層104によって、スペーサ105を介して基板101に接着されている。スペーサ105は、PETなどの樹脂材料等からなり、下面105aに形成された粘着層106によって基板101の上面101aに接着されている。

外部からの水の浸入を防ぐため、シート体103は、外縁部103bを含む部分が、スペーサ105を介して基板101に所定幅の領域で接着される。

【0004】

スイッチ素子102の可動接点部108は基板101からの突出寸法が大きいため、シート体103はこの部分で厚さ方向に突出した形態となることから、シート体103自身の弾性力により変形が他の部分にも及ぶおそれがある。このため、十分な防水性を確保するには、このシートスイッチを製造するにあたって、前記変形によりシート体103の外縁部103bと基板101との間に隙間(いわゆる口開き)が形成されるのを防ぐ必要である。

前記隙間形成(口開き)の防止のためには、シートスイッチ111の外縁部111aと可動接点部108との距離(例えば図9に示す距離L1)を十分に確保する必要がある。十分な防水性を確保できる、シートスイッチ111の外縁部111aと可動接点部108との距離を保証距離という。

シートスイッチは、保証距離を小さくして内部スペースを確保すること(省スペース化)、および全体を薄型化することが要望されている。

【0005】

シートスイッチとしては、シート体に、複数のスイッチ素子を一括して収容する凹部を形成したものがある(特許文献1を参照)。

この構造のシートスイッチは、凹部が広い領域に形成されるため、基板側に対するシート体の接着面積が小さくなることから接着強度が不足し、前記隙間(口開き)が形成されやすかった。また、製造にあたってシート体を基板に貼り合わせる際に、凹部内の空気がシート体と基板との間に流入して前記隙間(口開き)が生じやすかった。

また、基板側に対するシート体の接着面積が小さくなるため、基板に形成された部品実装用などの孔部をシート体で塞ぐには設計上の制約が生じることがあり、設計の自由度の点で改善が求められていた。

【0006】

シート体と基板との間への空気流入の問題に対応した構造としては、シート体に、スイッチ素子(可動接点)を収容する収容孔と、収容孔どうしを結ぶ空気流通用の溝とを形成した構造がある。収容孔は、スイッチ素子(可動接点)に沿う形状の部分のシート体を切除することで形成される。前記溝もシート体の一定幅の部分を切除して形成される(特許文献2、3を参照)。

この構造では、収容孔内の空気が前記溝を通して他の収容孔に流出可能となるため、収容孔内の圧力上昇は抑えられる。

しかしながら、前記構造のシートスイッチでは、連絡溝の高さが不足して十分な空気流通が確保できなくなったり、連絡溝内面の粘着層による閉塞により空気流通が阻害されることによって、前記隙間(口開き)形成が生じるおそれがあった。

また、前記構造では、前述のように、スイッチ素子でのシート体の変形に起因してシート体の弾性力により変形が他の部分にも及び、前記隙間(口開き)が形成されるという問題を解決できなかった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−97708号公報

【特許文献2】特開2005−183140号公報

【特許文献3】特開2005−209616号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、前記事情に鑑みてなされたもので、薄型化を図ることができ、かつ、防水性を低下させることなく内部の省スペース化を実現できるシートスイッチを提供することを目的とする。

【課題を解決するための手段】

【0009】

表1は、図8および図9に示すシートスイッチ111において、シート体103と基板101との間に設けられたスペーサ105の厚さが、保証距離(図9に示す距離L1)に及ぼす影響についての試験結果を示す(試験1を参照)。

表1より、保証距離はスペーサ厚さに応じて変化することがわかるが、シートスイッチ111全体の薄型化を図るためスペーサ105を薄くすると、保証距離が大きくなって内部スペースが小さくなるため、薄型化と省スペース化の両立は困難であった。

【0010】

【表1】

【0011】

図10および図11に示すように、シートスイッチとしては、シート体123に、スイッチ素子102を収容する凹部124がスイッチ素子102ごとに個別に形成されたものも考えられる。このシートスイッチ121では、凹部124を有するため、スイッチ素子102におけるシート体123の厚さ方向の変形が小さくなることから、試験1に比べて保証距離はやや小さくなる(表1の試験2を参照)。

しかし、シートスイッチ121では、製造にあたってシート体123を基板101に貼り合わせる際に、図10に矢印で示すように、凹部124内の空気がシート体123と基板101との間に流入してシート体123の外縁部と基板101との間に隙間(口開き)が生じやすくなり、防水性能に影響が及ぶおそれがあった。

また、凹部124の形状(高さ等)のばらつきに起因して前記隙間(口開き)の問題が生じ、製造歩留まりが低くなるという問題があった。

また、スイッチ素子102の押圧操作の際には、凹部124内の空間の圧力が高まることによってシート体123に剥離方向の力が加えられるため、前記隙間(口開き)形成防止の点で不利が生じていた。

このため、薄型化と省スペース化の両立という課題は解決されなかった。

【0012】

本発明は、基板と、前記基板に設けられた複数のスイッチ素子と、前記基板およびスイッチ素子を覆って前記基板に接着されたシート体とを備え、前記スイッチ素子が、固定接点部と可動接点部とを有し、前記固定接点部が、中央接点部とその外周側に設けられた周辺接点部とを有し、前記可動接点部が、前記中央接点部に接離可能な可撓性を有して前記中央接点部に当接したときに前記中央接点部と前記周辺接点部とを導通させ、前記シート体には、前記複数のスイッチ素子に応じた位置に、それぞれ前記可動接点部の少なくとも一部を収容する収容凹部と、前記複数の収容凹部のうち少なくとも2つの間を互いに通気可能に連通する通気溝部と、前記基板から離れる方向に突出する突出部とが形成され、前記通気溝部が、前記収容凹部に比べ幅寸法が小さく、かつ前記突出部に形成されるシートスイッチを提供する。

本発明のシートスイッチは、前記収容凹部が、2以上の収容凹部からなる一の収容凹部群と、それ以外の収容凹部のうち2以上からなる他の収容凹部群とを含み、各収容凹部群を構成する収容凹部が通気溝部によって互いに連通され、かつ前記収容凹部群どうしは互いに連通していない構造としてよい。

前記シート体は、シート状のスペーサを介して前記基板に接着されていることが好ましい。

前記収容凹部は、平面視において前記可動接点部の全体を収容可能であることが好ましい。

前記収容凹部は、前記シート体に前記基板から離れる方向に突出して形成された素子突出部に形成されることが好ましい。

前記通気溝部の前記基板からの高さは、前記収容凹部の前記基板からの高さに等しいことが好ましい。

前記収容凹部の平面視形状は、前記可動接点部の外形に沿う形状であることが好ましい。

【発明の効果】

【0013】

本発明によれば、シート体には、収容凹部のうち少なくとも2つを互いに通気可能に連通する通気溝部が形成されている。通気溝部は、突出部に形成されているため、シート体の一部を切除して形成した溝部(特許文献2、3参照)と異なり、高さに制限がないことから、十分な空気流通が可能となる高さを確保できる。また、十分な通気溝部の高さを確保できるため、粘着層が通気溝部内の空間を閉塞させることもない。

このため、製造にあたり、シート体を基板に貼り合わせる際に収容凹部内の圧力が高くなっても、収容凹部内の空気を通気溝部から他の収容凹部にスムーズに流出させ、収容凹部内の圧力上昇を確実に抑えることができる。また、スイッチ素子の押圧操作によって収容凹部内の圧力が高くなった場合も、通気溝部を通したスムーズな空気流出によって収容凹部内の圧力上昇を抑えることができる。

収容凹部内の圧力を抑えることができるため、収容凹部からシート体と基板との間への空気流入を起こりにくくし、シート体と基板との間の隙間(口開き)形成を防止し、防水性能を高めることができる。

よって、保証距離を小さくし、シートスイッチ内部に十分なスペースを確保できるため、シートスイッチの小型化が可能となる。

また、前記隙間(口開き)形成を防止できるため、シートスイッチの製造において収容凹部の形状(高さ等)にばらつきが生じた場合でも不良発生を削減し、歩留まりを高めることができる。

本発明では、シート体が収容凹部を有するため、スイッチ素子におけるシート体の厚さ方向の変形が小さくなることから、前記隙間(口開き)が生じにくい。このため、防水性能を悪化させずに薄いスペーサを採用でき、シートスイッチ全体の薄型化を図ることができる。

本発明は、内部の省スペース化と薄型化を両立できる点で高い技術的意義を有する。

【0014】

本発明によれば、収容凹部は複数のスイッチ素子を一括して覆う形状ではなく、スイッチ素子ごとに個別に形成されているため、基板側に対するシート体の接着面積を広く確保できる。このため、シート体の接着強度を高め、前記隙間(口開き)形成による防水性能の低下を防ぐことができる。

また、基板側に対するシート体の接着面積が広いため、基板に形成された部品実装用などの孔部をシート体で塞ぐことができ、防水性能をさらに向上させることができる。

また、シート体の接着面積が広いため、前記孔部の形成位置に制約が生じにくいことから、設計の自由度が高い。このため、シートスイッチの小型化を図ることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態であるシートスイッチのシート体およびスイッチ素子を示す平面図である。

【図2】図1のシート体およびスイッチ素子を拡大して示す平面図である。

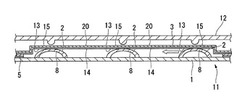

【図3】図1のシートスイッチを模式的に示す断面図であり、図2のA1−A1断面図である。

【図4】図1のシートスイッチの拡大した断面図である。

【図5】図1のシートスイッチを模式的に示す断面図であり、図2のA2−A2断面図である。

【図6】図1のシートスイッチを模式的に示す断面図であり、図2のA3−A3断面図である。

【図7】図1のシートスイッチの製造にあたって、シート体を基板およびスペーサに貼り合わせる際に用いられる押圧治具である。

【図8】従来のシートスイッチの一例を示す断面図である。

【図9】前図のシートスイッチの要部を拡大した断面図である。

【図10】従来のシートスイッチの他の例を示す断面図である。

【図11】前図のシートスイッチの要部を拡大した断面図である。

【発明を実施するための形態】

【0016】

本発明のシートスイッチの実施形態を図面を参照して説明する。

図1は、本発明の一実施形態であるシートスイッチのシート体およびスイッチ素子を示す平面図である。図2は、図1のシート体およびスイッチ素子を拡大して示す平面図である。図3は、図1のシートスイッチを模式的に示す断面図であり、図2のA1−A1断面図である。図4は、前図を拡大した断面図である。図5は、図1のシートスイッチを模式的に示す断面図であり、図2のA2−A2断面図である。図6は、図1のシートスイッチを模式的に示す断面図であり、図2のA3−A3断面図である。

【0017】

図3および図4に、本発明の一実施形態であるシートスイッチ11を用いたキースイッチモジュールを示す。ここに示すキースイッチモジュールは、シートスイッチ11と、キーパッド12とを備えている。

キーパッド12は、下方(基板1に近づく方向)に撓み変形可能な板状の本体部31と、本体部31の下面31aに下方に突出して形成された押圧力伝達部32とを有する。押圧力伝達部32は、操作者が本体部31を押圧することにより下方に変位し、スイッチ素子2の可動接点部8を下方に押圧できる。

【0018】

シートスイッチ11は、基板1と、基板1に設けられた複数のスイッチ素子2と、基板1およびスイッチ素子2を覆うシート体3とを備えている。

基板1は、例えばPCB(Printed Circuit Board)、FPC(Flexible Printed Circuit)などのプリント配線基板である。

【0019】

スイッチ素子2は、固定接点部7と可動接点部8とを有する。固定接点部7は、中央接点部9とその外周側に設けられた周辺接点部10とを有する。

可動接点部8は、例えば金属などの導電体からなる板状体であり、上方(基板1から離れる方向)に突出したドーム形状とすることができる。図示例の可動接点部8は、断面略楕円弧形であり(図3および図4参照)、平面視形状は円形である(図1および図2参照)。可動接点部8の平面視形状は長円形としてもよい。

【0020】

可動接点部8の周縁部8aは周辺接点部10に電気的に接続されている。

可動接点部8は、中央接点部9に接離可能な可撓性を有し、操作者による押圧による弾性変形によって中央部8bが下方に変位して中央接点部9に当接したときに中央接点部9と周辺接点部10とを導通させることができる。

可動接点部8の断面形状は図示例に限らず、他の形状(略円弧形など)であってもよい。また、平面視形状も図示例に限らず、他の形状(多角形状など)であってもよい。

【0021】

シート体3は、PET(ポリエチレンテレフタレート)などの樹脂材料等からなる。シート体3の下面3a側(基板1側の面)にはアクリル系樹脂、シリコーン系樹脂(シリコン系樹脂)などからなる粘着層4が形成されている。

粘着層4と基板1の一方の面1aとの間には、PETなどの樹脂材料等からなるシート状のスペーサ5が介在している。

【0022】

スペーサ5の下面5a側にはアクリル系樹脂、シリコーン系樹脂(シリコン系樹脂)などからなる粘着層6が形成されており、この粘着層6によって、スペーサ5は基板1の上面1aに積層されて接着されている。スペーサ5は、スイッチ素子2に干渉しない位置に形成される。

スペーサ5は、シート体3の高さ位置を調整してシート体3の突出高さを低くし、前記隙間(口開き)を形成されにくくすることができる。

【0023】

スペーサ5の厚さは80μm以下が好ましい。スペーサ5の厚さを前記範囲とすることによって、シートスイッチ11の薄型化を図ることができる。スペーサ5は、例えば10μm以上とすると、保証距離(十分な防水性を確保できるシートスイッチ11の外縁部11aと可動接点部8との距離。図4に示す距離L1)を小さくするために有利である。

【0024】

図4および図5に示すように、スペーサ5には、スイッチ素子2の可動接点部8を囲む開口部19が形成されている。開口部19は、複数のスイッチ素子2の全てについて、可動接点部8に応じた位置にそれぞれ形成されている。開口部19は、可動接点部8の外形に沿う形状であることが望ましい。例えば平面視円形の可動接点部8の外径より大きい内径を有する円形とすることができる。図4に示す例では、開口部19は、収容凹部13(後述)よりやや内径が大きい。開口部19の形状、大きさおよび形成位置(平面視位置)は、収容凹部13(後述)と同じとしてもよい。

図6の符号23は、スペーサ5に形成された連通路である。連通路23は、通気溝部14に応じた位置に形成されて2つの開口部19を連通する。連通路23は、通気溝部14(後述)より幅広に形成することもできるし、通気溝部14と同じ幅とすることもできる。

【0025】

シート体3は、粘着層4、6によって、スペーサ5を介して基板1の面1aに接着される。

外部からの水の浸入を防ぐため、シート体3は、少なくとも外縁部3bに沿う部分が、全周にわたって、スペーサ5を介して基板1に所定幅の領域で接着されることが好ましい。図4に示す例では、シート体3の外縁部3bから所定幅の部分が、スペーサ5を介して基板1に接着されている。

【0026】

図1〜図5に示すように、シート体3は、平板状の基部18よりも上方(基板1から離れる方向)に突出させて形成した素子突出部15を有する。

図3〜図5に示すように、素子突出部15は、円板状の天板16とその周縁から垂下する円筒状の側板17とからなり、スイッチ素子2の全てについて、可動接点部8に応じた位置にそれぞれ形成されている。

素子突出部15の内面側は、基板1との間に可動接点部8の少なくとも一部を収容する空間を形成する収容凹部13となっている。

【0027】

図1および図2に示すように、収容凹部13は、可動接点部8の外形に沿う形状であることが望ましい。図示例の収容凹部13は平面視形状が可動接点部8と相似形である円形であり、可動接点部8とほぼ同心円となっている。

収容凹部13が可動接点部8の外形に沿う形状であると、シート体3の基板1側への接着面積を広くでき、他の構成(基板に形成される部品実装用などの孔部など)の形成位置に制約が生じにくくなり、設計の自由度が高くなる。

【0028】

収容凹部13は可動接点部8の外径より大きい内径を有し、平面視で可動接点部8の全体を覆うように形成されている。

収容凹部13が可動接点部8の全体を覆う大きさであるため、可動接点部8に対する収容凹部13の位置にずれが生じた場合でも十分な隙間(口開き)の形成防止効果が得られる。

【0029】

図4に示すように、収容凹部13の高さ(天板16下面の粘着層4の基板1の面1aからの高さ。図4に示すH1)は、例えば50〜250μmとすることができる。

収容凹部13の高さは、不足すればスイッチ素子2でのシート体3の変形によりシート体3と基板1との間に隙間(口開き)が形成されやすくなり、大きすぎればシートスイッチ11の薄型化の点で不利になるが、前記範囲は、前記隙間(口開き)の形成防止および薄型化を図る上で好適である。

【0030】

なお、素子突出部15および収容凹部13の平面視形状は特に限定されず、矩形などの多角形状、楕円形等、任意の形状を選択できる。また、収容凹部13は、平面視において可動接点部8の一部のみを覆う大きさであってもよい。また、素子突出部15の断面形状(図3および図4参照)も図示例に限定されず、可動接点部8の外面形状に即した略楕円弧状などであってもよい。

【0031】

図2〜図4、図6に示すように、シート体3には、複数の素子突出部15のうち少なくとも2つを連結する連結突出部20が形成されている。連結突出部20は、基部18よりも上方(基板1から離れる方向)に突出させて形成されている。

図2および図6に示すように、連結突出部20は、直線的に延在する一定幅の帯状の天板21と、その両側縁からそれぞれ垂下する側板22、22とからなり、連結突出部20の内面側は、連結突出部20によって互いに連結された素子突出部15、15の収容凹部13、13を通気可能に連通する通気溝部14となっている。

【0032】

図6に示すように、通気溝部14の高さ(天板21下面の粘着層4の基板1の面1aからの高さ。図6に示すH2)は、例えば50〜250μmとすることができる。

通気溝部14の高さは、不足すれば十分な空気流通が確保できなくなって前記隙間(口開き)形成の防止効果が低くなり、大きすぎればシートスイッチ11の薄型化の点で不利になるが、前記範囲は、前記隙間(口開き)形成の防止および薄型化を両立する上で好適である。

通気溝部14の高さは、収容凹部13の高さと等しくすると、通気溝部14の形成不良を防ぐことができる。

【0033】

図6に示すように、通気溝部14の幅(側板22内面の粘着層4間の距離。図6に示すW2)は、収容凹部13の幅(側板17内面の粘着層4間の距離。図5に示すW1)より小さいことが好ましい。これによって、基板1側へのシート体3の接着面積を大きくできる。

通気溝部14の幅は、例えば500〜1000μmとすることができる。

通気溝部14の幅は、不足すれば十分な空気流通が確保できなくなって前記隙間(口開き)形成の防止効果が低くなり、大きすぎればシート体3の基板1側への接着面積が小さくなって接着強度が低くなるおそれがある。

これに対し、前記範囲は、十分な空気流通を可能にし、かつシート体3の接着面積も大きくできるため、前記隙間(口開き)形成の防止の点で好適である。

通気溝部14の幅は、収容凹部13の幅に対し、例えば10〜50%とすることができる。

【0034】

なお、連結突出部20および通気溝部14は、図2に示すように直線的に延在する平面視形状に限らず、屈曲形状や湾曲形状であってもよい。また、長さ方向に幅が変動してもよい。連結突出部20の断面形状(図6参照)も図示例に限定されず、多角形状(逆V字形など)や略円弧状などであってもよい。

【0035】

図1に示すように、シート体3に形成された複数の収容凹部13のうち、シート体3の左縁部に沿って概略上下に並んだ3つの収容凹部13は、一組の収容凹部13からなる収容凹部群13A(第1収容凹部群13A1)を構成している。

第1収容凹部群13A1の右方にあって、概略上下に並んだ4つの収容凹部13は、収容凹部群13A(第2収容凹部群13A2)を構成している。

第2収容凹部群13A2の右方にあって、概略上下に並んだ4つの収容凹部13は、収容凹部群13A(第3収容凹部群13A3)を構成している。

他の収容凹部13は、同様にして、複数の収容凹部群13A(第4〜第10収容凹部群13A4〜13A10)を構成している。各収容凹部群13Aは、3つまたは4つの収容凹部13からなる。これら複数の収容凹部群13Aどうしは、通気溝部14で接続されておらず、互いに独立しているため、収容凹部群13A間の空気の流通はない。

【0036】

通気溝部14は、1つの収容凹部群13Aを構成する3つまたは4つの収容凹部13のうち上下に隣接した2つを互いに連通して形成され、これによってその収容凹部群13A内の全ての収容凹部13は互いに通気可能となっている。

例えば、第1の収容凹部群13A1を構成する3つの収容凹部13のうち上段と中段の収容凹部13、13は通気溝部14(14A1)で互いに連通され、中段と下段の収容凹部13、13も通気溝部14(14A2)で互いに連通されており、これによって3つの収容凹部13は互いに通気可能となっている。

第2の収容凹部群13A2を構成する4つの収容凹部13のうち上下に隣り合う収容凹部13、13は、それぞれ通気溝部14で互いに連通されている。

同様に、第3〜第10の収容凹部群13A3〜13A10も、その収容凹部群13Aを構成する収容凹部13のうち上下に隣り合う収容凹部13、13は、それぞれ通気溝部14で互いに連通されている。

【0037】

なお、1つの収容凹部群13Aを構成する収容凹部13の数は、2以上の任意の数であってよい。すなわち、収容凹部群13Aは、2つの収容凹部13で構成されていてもよいし、5以上の収容凹部13で構成されていてもよい。

本発明では、収容凹部が、2以上の収容凹部からなる一の収容凹部群と、それ以外の収容凹部のうち2以上からなる他の収容凹部群とを含み、各収容凹部群を構成する収容凹部が通気溝部によって互いに連通され、かつ収容凹部群どうしは互いに連通していない構成を採用できる。

本発明では、1つの収容凹部群が、所定方向に略一列に並んだ収容凹部により構成され、これら複数の収容凹部のうち隣り合う2つが通気溝部によって互いに連通する構成を採用できる。

【0038】

図1に示すように、1つの収容凹部群13A内の収容凹部13間に通気溝部14が形成され、かつ収容凹部群13A間には通気溝部14が形成されない構成によれば、通気溝部14によって収容凹部13の全てを互いに連通させる構造に比べ、通気溝部14の形成数を抑え、設計の自由度を高めることができる。

例えば、基板に部品実装用などの孔部を形成する必要がある場合には、通気溝部の数が多いと、孔部または通気溝部の位置に設計上の制約が生じるが、本構造によれば、通気溝部が少ないため、このような制約は少なくなる。

また、複数の収容凹部群13Aのうち一部に浸水が起きても、他の収容凹部群13Aには影響が及ばないため、防水性能を高めることができる。

また、通気溝部の数が少ないため、基板1側へのシート体3の接着面積を大きくし、接着強度を高めることができるという利点もある。

【0039】

図7は、シートスイッチ11の製造にあたって、シート体3を基板1およびスペーサ5に貼り合わせる際に用いられる押圧治具24である。押圧治具24は、シート体3の素子突出部15および連結突出部20が進入可能な開口部25を有する。開口部25は、素子突出部15に即した略円形の主開口部26と、連結突出部20に即した一定幅の連結開口部27とを有する。

押圧治具24を使用すれば、素子突出部15および連結突出部20を除く部分のシート体3(基部18)を、基板1およびスペーサ5に対し、均一な押圧力で押し当てることができる。従って、基板1側に対するシート体3の接着強度を高め、防水性能を高めることができる。

【0040】

シートスイッチ11は、シート体3に、収容凹部13のうち少なくとも2つを互いに通気可能に連通する通気溝部14が形成されている。通気溝部14は、連結突出部20に形成されているため、シート体の一部を切除して形成した溝部(特許文献2、3参照)と異なり、高さに制限がないことから、十分な空気流通が可能となる高さ(図6に示すH2)を確保できる。また、通気溝部14の高さを確保できるため、粘着層4が通気溝部14内の空間を閉塞させることもない。

このため、シートスイッチ11の製造にあたり、シート体3を基板1に貼り合わせる際に収容凹部13内の圧力が高くなっても、図3に矢印で示すように、収容凹部13内の空気を通気溝部14から他の収容凹部13にスムーズに流出させ、収容凹部13内の圧力上昇を確実に抑えることができる。また、スイッチ素子2の押圧操作によって収容凹部13内の圧力が高くなった場合も、通気溝部14を通したスムーズな空気流出によって収容凹部13内の圧力上昇を抑えることができる。

収容凹部13内の圧力を抑えることができるため、収容凹部13からシート体3と基板1との間への空気流入を起こりにくくし、シート体3と基板1との間の隙間(口開き)形成を防止し、防水性能を高めることができる。

よって、保証距離(図4に示す距離L1)を小さくし、シートスイッチ11内部に十分なスペースを確保できるため、シートスイッチ11の小型化が可能となる。

また、前記隙間(口開き)形成を防止できるため、シートスイッチ11の製造において収容凹部13の形状(高さ等)にばらつきが生じた場合でも不良発生を削減し、歩留まりを高めることができる。

シートスイッチ11では、シート体3が収容凹部13を有するため、スイッチ素子2におけるシート体3の厚さ方向の変形が小さくなることから、前記隙間(口開き)が生じにくい。このため、防水性能を悪化させずに薄いスペーサ5を採用でき、シートスイッチ11全体の薄型化を図ることができる。

シートスイッチ11は、内部の省スペース化と薄型化を両立できる点で高い技術的意義を有する。

【0041】

シートスイッチ11では、収容凹部13は複数のスイッチ素子2を一括して覆う形状ではなく、スイッチ素子2ごとに個別に形成されているため、基板1側に対するシート体3の接着面積を広く確保できる。このため、シート体3の接着強度を高め、前記隙間(口開き)形成による防水性能の低下を防ぐことができる。

また、基板1側に対するシート体3の接着面積が広いため、基板1に形成された部品実装用などの孔部をシート体3で塞ぐことができ、防水性能をさらに向上させることができる。

また、シート体3の接着面積が広いため、前記孔部の形成位置に制約が生じにくいことから、設計の自由度が高い。このため、シートスイッチ11の小型化を図ることができる。

【実施例】

【0042】

(実施例1)

図1〜図6に示すように、収容凹部13間に通気溝部14を有するシートスイッチ11を作製した。スイッチ素子2の可動接点部8は平面視円形のドーム形状(外径4mm、高さ210μm)とした。

シート体3の収容凹部13およびスペーサ5の開口部19は平面視円形(内径4.4mm)とし、形成位置(平面視位置)は互いに同じとした。通気溝部14の幅は1mmとした。収容凹部13と通気溝部14の高さは200μmとした。

図7に示す押圧治具24を用いて、シート体3を基板1およびスペーサ5に貼り合わせた。貼り合わせの際には、シート体3を圧力1MPa、6秒間の条件で基板1およびスペーサ5に押し当てた。

シートスイッチ11の外縁部11aと可動接点部8との距離(図4に示す距離L1)を1mmとして、防水性試験(JIS C0920準拠)を行った。

その結果、等級7の浸漬試験(処理時間1時間)によってもシート体3と基板1との間に浸水は生じず、スイッチ素子2の接触抵抗に問題はなかった。

【0043】

(比較例1)

図10および図11に示すように、凹部124間に通気溝部が形成されていないシートスイッチ121を作製した。その他の構成は実施例1に準じた。

実施例1と同様にして防水性試験(JIS C0920準拠)を行った結果、等級3の試験までは問題がなかったが、等級3を越える等級の試験では防水性能に問題が生じた。

【0044】

実施例1と比較例1の結果より、通気溝部14を有する実施例1では、通気溝部のない比較例1に比べ、より高い等級の防水性試験をクリアしたことが確認された。

この結果より、通気溝部を形成したシートスイッチでは、防水性能を高めることができることがわかる。

【0045】

(実施例2)

図1〜図6に示すように、収容凹部13間に通気溝部14を有するシートスイッチ11を、実施例1に準じて作製した。このシートスイッチ11において、スペーサ5の厚さと、保証距離(図4に示す距離L1)との関係を調べた。結果を表2に示す。なお、スペーサ厚さ0μmとはスペーサがないことを意味する。

【0046】

(比較例2)

図8および図9に示すように、シート体103に凹部が形成されていないシートスイッチ111を作製した。その他の構成は比較例1に準じた。このシートスイッチ111において、スペーサ105の厚さと、保証距離との関係を調べた。結果を表2に示す。

【0047】

(比較例3)

図10および図11に示すように、凹部124間に通気溝部が形成されていないシートスイッチ121を作製した。その他の構成は比較例1に準じた。このシートスイッチ121において、スペーサ105の厚さと、保証距離との関係を調べた。結果を表2に示す。

【0048】

【表2】

【0049】

表2より、通気溝部14を有する実施例2では、通気溝部のない比較例2、3に比べて保証距離が小さく、スペーサを薄くしても十分な内部スペースを確保できることがわかった。

この結果より、通気溝部を形成したシートスイッチは、薄型化と省スペース化の両立を図るうえで好適であることが確認された。

【0050】

シートスイッチについて、スイッチ素子の押圧操作を行った後の特性を次のようにして評価した。

(実施例3)

図1〜図6に示すように、収容凹部13間に通気溝部14を有するシートスイッチ11を、実施例1に準じて作製した。このシートスイッチ11について、打鍵(スイッチ素子2に対する押圧操作)試験を行った。

打鍵試験後の保証距離と、スペーサ5の厚さとの関係を調べた。結果を表3に示す。

【0051】

(比較例4)

図10および図11に示すように、凹部124間に通気溝部が形成されていないシートスイッチ121を作製した。その他の構成は比較例1に準じた。このシートスイッチ121について、打鍵試験を行った。

打鍵試験後の保証距離と、スペーサ105の厚さとの関係を調べた。結果を表3に示す。

【0052】

【表3】

【0053】

表3に示すように、通気溝部14を有する実施例3では、打鍵試験後も、保証距離は製造時(表2の実施例2)に比べて大きくならなかった。

これに対し、通気溝部のない比較例4では、打鍵試験後は、製造時(表2の比較例2)に比べて保証距離が大きくなり、省スペース化に反する結果となった。

これらの結果より、通気溝部を形成したシートスイッチは、スイッチ素子の押圧操作後も、薄型化および省スペース化の点で問題が生じなかったことが確認された。

【0054】

なお、本発明の技術的範囲は上記実施形態に限られず、本発明の趣旨を逸脱しない範囲において変更を加えることが可能である。

例えば、上記実施形態では、収容凹部13は素子突出部15の内面に形成されているが、収容凹部は、突出部が形成されていないシート体に形成することもできる。すなわち、平板状のシート体の下面側を切り欠いて収容凹部を形成することもできる。

また、シート体は、基板およびスイッチ素子の全体を覆っていてもよいが、基板およびスイッチ素子の一部のみを覆う構造であってもよい。

【符号の説明】

【0055】

1・・・基板、2・・・スイッチ素子、3・・・シート体、5・・・スペーサ、7・・・固定接点部、8・・・可動接点部、9・・・中央接点部、11・・・シートスイッチ、13・・・収容凹部、13A、13A1〜13A10・・・収容凹部群、14・・・通気溝部、15・・・素子突出部、20・・・連結突出部、H1・・・収容凹部の高さ、H2・・・通気溝部の高さ、W1・・・収容凹部の幅、W2・・・通気溝部の幅。

【技術分野】

【0001】

本発明は、携帯電話、情報携帯端末(PDA:Personal Digital Assistant)、パーソナルコンピュータなどに用いられるシートスイッチに関する。

【背景技術】

【0002】

携帯電話等には、複数のスイッチ素子を備えたシートスイッチが用いられる。

図8および図9は、シートスイッチの一例を用いたキースイッチモジュールを模式的に示すもので、ここに示すキースイッチモジュールは、シートスイッチ111と、キーパッド112とを備えている。

シートスイッチ111は、基板101と、基板101に設けられた複数のスイッチ素子102と、基板101およびスイッチ素子102を覆うシート体103とを備えている。

スイッチ素子102は、固定接点部107と可動接点部108とを有する。固定接点部107は、中央接点部109とその外周側に設けられた周辺接点部110とを有する。可動接点部108は、中央接点部109に接離可能な可撓性を有し、中央接点部109に当接したときに中央接点部109と周辺接点部110とを導通させることができる。

【0003】

シート体103は、PET(ポリエチレンテレフタレート)などの樹脂材料等からなり、下面103aに形成された粘着層104によって、スペーサ105を介して基板101に接着されている。スペーサ105は、PETなどの樹脂材料等からなり、下面105aに形成された粘着層106によって基板101の上面101aに接着されている。

外部からの水の浸入を防ぐため、シート体103は、外縁部103bを含む部分が、スペーサ105を介して基板101に所定幅の領域で接着される。

【0004】

スイッチ素子102の可動接点部108は基板101からの突出寸法が大きいため、シート体103はこの部分で厚さ方向に突出した形態となることから、シート体103自身の弾性力により変形が他の部分にも及ぶおそれがある。このため、十分な防水性を確保するには、このシートスイッチを製造するにあたって、前記変形によりシート体103の外縁部103bと基板101との間に隙間(いわゆる口開き)が形成されるのを防ぐ必要である。

前記隙間形成(口開き)の防止のためには、シートスイッチ111の外縁部111aと可動接点部108との距離(例えば図9に示す距離L1)を十分に確保する必要がある。十分な防水性を確保できる、シートスイッチ111の外縁部111aと可動接点部108との距離を保証距離という。

シートスイッチは、保証距離を小さくして内部スペースを確保すること(省スペース化)、および全体を薄型化することが要望されている。

【0005】

シートスイッチとしては、シート体に、複数のスイッチ素子を一括して収容する凹部を形成したものがある(特許文献1を参照)。

この構造のシートスイッチは、凹部が広い領域に形成されるため、基板側に対するシート体の接着面積が小さくなることから接着強度が不足し、前記隙間(口開き)が形成されやすかった。また、製造にあたってシート体を基板に貼り合わせる際に、凹部内の空気がシート体と基板との間に流入して前記隙間(口開き)が生じやすかった。

また、基板側に対するシート体の接着面積が小さくなるため、基板に形成された部品実装用などの孔部をシート体で塞ぐには設計上の制約が生じることがあり、設計の自由度の点で改善が求められていた。

【0006】

シート体と基板との間への空気流入の問題に対応した構造としては、シート体に、スイッチ素子(可動接点)を収容する収容孔と、収容孔どうしを結ぶ空気流通用の溝とを形成した構造がある。収容孔は、スイッチ素子(可動接点)に沿う形状の部分のシート体を切除することで形成される。前記溝もシート体の一定幅の部分を切除して形成される(特許文献2、3を参照)。

この構造では、収容孔内の空気が前記溝を通して他の収容孔に流出可能となるため、収容孔内の圧力上昇は抑えられる。

しかしながら、前記構造のシートスイッチでは、連絡溝の高さが不足して十分な空気流通が確保できなくなったり、連絡溝内面の粘着層による閉塞により空気流通が阻害されることによって、前記隙間(口開き)形成が生じるおそれがあった。

また、前記構造では、前述のように、スイッチ素子でのシート体の変形に起因してシート体の弾性力により変形が他の部分にも及び、前記隙間(口開き)が形成されるという問題を解決できなかった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−97708号公報

【特許文献2】特開2005−183140号公報

【特許文献3】特開2005−209616号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、前記事情に鑑みてなされたもので、薄型化を図ることができ、かつ、防水性を低下させることなく内部の省スペース化を実現できるシートスイッチを提供することを目的とする。

【課題を解決するための手段】

【0009】

表1は、図8および図9に示すシートスイッチ111において、シート体103と基板101との間に設けられたスペーサ105の厚さが、保証距離(図9に示す距離L1)に及ぼす影響についての試験結果を示す(試験1を参照)。

表1より、保証距離はスペーサ厚さに応じて変化することがわかるが、シートスイッチ111全体の薄型化を図るためスペーサ105を薄くすると、保証距離が大きくなって内部スペースが小さくなるため、薄型化と省スペース化の両立は困難であった。

【0010】

【表1】

【0011】

図10および図11に示すように、シートスイッチとしては、シート体123に、スイッチ素子102を収容する凹部124がスイッチ素子102ごとに個別に形成されたものも考えられる。このシートスイッチ121では、凹部124を有するため、スイッチ素子102におけるシート体123の厚さ方向の変形が小さくなることから、試験1に比べて保証距離はやや小さくなる(表1の試験2を参照)。

しかし、シートスイッチ121では、製造にあたってシート体123を基板101に貼り合わせる際に、図10に矢印で示すように、凹部124内の空気がシート体123と基板101との間に流入してシート体123の外縁部と基板101との間に隙間(口開き)が生じやすくなり、防水性能に影響が及ぶおそれがあった。

また、凹部124の形状(高さ等)のばらつきに起因して前記隙間(口開き)の問題が生じ、製造歩留まりが低くなるという問題があった。

また、スイッチ素子102の押圧操作の際には、凹部124内の空間の圧力が高まることによってシート体123に剥離方向の力が加えられるため、前記隙間(口開き)形成防止の点で不利が生じていた。

このため、薄型化と省スペース化の両立という課題は解決されなかった。

【0012】

本発明は、基板と、前記基板に設けられた複数のスイッチ素子と、前記基板およびスイッチ素子を覆って前記基板に接着されたシート体とを備え、前記スイッチ素子が、固定接点部と可動接点部とを有し、前記固定接点部が、中央接点部とその外周側に設けられた周辺接点部とを有し、前記可動接点部が、前記中央接点部に接離可能な可撓性を有して前記中央接点部に当接したときに前記中央接点部と前記周辺接点部とを導通させ、前記シート体には、前記複数のスイッチ素子に応じた位置に、それぞれ前記可動接点部の少なくとも一部を収容する収容凹部と、前記複数の収容凹部のうち少なくとも2つの間を互いに通気可能に連通する通気溝部と、前記基板から離れる方向に突出する突出部とが形成され、前記通気溝部が、前記収容凹部に比べ幅寸法が小さく、かつ前記突出部に形成されるシートスイッチを提供する。

本発明のシートスイッチは、前記収容凹部が、2以上の収容凹部からなる一の収容凹部群と、それ以外の収容凹部のうち2以上からなる他の収容凹部群とを含み、各収容凹部群を構成する収容凹部が通気溝部によって互いに連通され、かつ前記収容凹部群どうしは互いに連通していない構造としてよい。

前記シート体は、シート状のスペーサを介して前記基板に接着されていることが好ましい。

前記収容凹部は、平面視において前記可動接点部の全体を収容可能であることが好ましい。

前記収容凹部は、前記シート体に前記基板から離れる方向に突出して形成された素子突出部に形成されることが好ましい。

前記通気溝部の前記基板からの高さは、前記収容凹部の前記基板からの高さに等しいことが好ましい。

前記収容凹部の平面視形状は、前記可動接点部の外形に沿う形状であることが好ましい。

【発明の効果】

【0013】

本発明によれば、シート体には、収容凹部のうち少なくとも2つを互いに通気可能に連通する通気溝部が形成されている。通気溝部は、突出部に形成されているため、シート体の一部を切除して形成した溝部(特許文献2、3参照)と異なり、高さに制限がないことから、十分な空気流通が可能となる高さを確保できる。また、十分な通気溝部の高さを確保できるため、粘着層が通気溝部内の空間を閉塞させることもない。

このため、製造にあたり、シート体を基板に貼り合わせる際に収容凹部内の圧力が高くなっても、収容凹部内の空気を通気溝部から他の収容凹部にスムーズに流出させ、収容凹部内の圧力上昇を確実に抑えることができる。また、スイッチ素子の押圧操作によって収容凹部内の圧力が高くなった場合も、通気溝部を通したスムーズな空気流出によって収容凹部内の圧力上昇を抑えることができる。

収容凹部内の圧力を抑えることができるため、収容凹部からシート体と基板との間への空気流入を起こりにくくし、シート体と基板との間の隙間(口開き)形成を防止し、防水性能を高めることができる。

よって、保証距離を小さくし、シートスイッチ内部に十分なスペースを確保できるため、シートスイッチの小型化が可能となる。

また、前記隙間(口開き)形成を防止できるため、シートスイッチの製造において収容凹部の形状(高さ等)にばらつきが生じた場合でも不良発生を削減し、歩留まりを高めることができる。

本発明では、シート体が収容凹部を有するため、スイッチ素子におけるシート体の厚さ方向の変形が小さくなることから、前記隙間(口開き)が生じにくい。このため、防水性能を悪化させずに薄いスペーサを採用でき、シートスイッチ全体の薄型化を図ることができる。

本発明は、内部の省スペース化と薄型化を両立できる点で高い技術的意義を有する。

【0014】

本発明によれば、収容凹部は複数のスイッチ素子を一括して覆う形状ではなく、スイッチ素子ごとに個別に形成されているため、基板側に対するシート体の接着面積を広く確保できる。このため、シート体の接着強度を高め、前記隙間(口開き)形成による防水性能の低下を防ぐことができる。

また、基板側に対するシート体の接着面積が広いため、基板に形成された部品実装用などの孔部をシート体で塞ぐことができ、防水性能をさらに向上させることができる。

また、シート体の接着面積が広いため、前記孔部の形成位置に制約が生じにくいことから、設計の自由度が高い。このため、シートスイッチの小型化を図ることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態であるシートスイッチのシート体およびスイッチ素子を示す平面図である。

【図2】図1のシート体およびスイッチ素子を拡大して示す平面図である。

【図3】図1のシートスイッチを模式的に示す断面図であり、図2のA1−A1断面図である。

【図4】図1のシートスイッチの拡大した断面図である。

【図5】図1のシートスイッチを模式的に示す断面図であり、図2のA2−A2断面図である。

【図6】図1のシートスイッチを模式的に示す断面図であり、図2のA3−A3断面図である。

【図7】図1のシートスイッチの製造にあたって、シート体を基板およびスペーサに貼り合わせる際に用いられる押圧治具である。

【図8】従来のシートスイッチの一例を示す断面図である。

【図9】前図のシートスイッチの要部を拡大した断面図である。

【図10】従来のシートスイッチの他の例を示す断面図である。

【図11】前図のシートスイッチの要部を拡大した断面図である。

【発明を実施するための形態】

【0016】

本発明のシートスイッチの実施形態を図面を参照して説明する。

図1は、本発明の一実施形態であるシートスイッチのシート体およびスイッチ素子を示す平面図である。図2は、図1のシート体およびスイッチ素子を拡大して示す平面図である。図3は、図1のシートスイッチを模式的に示す断面図であり、図2のA1−A1断面図である。図4は、前図を拡大した断面図である。図5は、図1のシートスイッチを模式的に示す断面図であり、図2のA2−A2断面図である。図6は、図1のシートスイッチを模式的に示す断面図であり、図2のA3−A3断面図である。

【0017】

図3および図4に、本発明の一実施形態であるシートスイッチ11を用いたキースイッチモジュールを示す。ここに示すキースイッチモジュールは、シートスイッチ11と、キーパッド12とを備えている。

キーパッド12は、下方(基板1に近づく方向)に撓み変形可能な板状の本体部31と、本体部31の下面31aに下方に突出して形成された押圧力伝達部32とを有する。押圧力伝達部32は、操作者が本体部31を押圧することにより下方に変位し、スイッチ素子2の可動接点部8を下方に押圧できる。

【0018】

シートスイッチ11は、基板1と、基板1に設けられた複数のスイッチ素子2と、基板1およびスイッチ素子2を覆うシート体3とを備えている。

基板1は、例えばPCB(Printed Circuit Board)、FPC(Flexible Printed Circuit)などのプリント配線基板である。

【0019】

スイッチ素子2は、固定接点部7と可動接点部8とを有する。固定接点部7は、中央接点部9とその外周側に設けられた周辺接点部10とを有する。

可動接点部8は、例えば金属などの導電体からなる板状体であり、上方(基板1から離れる方向)に突出したドーム形状とすることができる。図示例の可動接点部8は、断面略楕円弧形であり(図3および図4参照)、平面視形状は円形である(図1および図2参照)。可動接点部8の平面視形状は長円形としてもよい。

【0020】

可動接点部8の周縁部8aは周辺接点部10に電気的に接続されている。

可動接点部8は、中央接点部9に接離可能な可撓性を有し、操作者による押圧による弾性変形によって中央部8bが下方に変位して中央接点部9に当接したときに中央接点部9と周辺接点部10とを導通させることができる。

可動接点部8の断面形状は図示例に限らず、他の形状(略円弧形など)であってもよい。また、平面視形状も図示例に限らず、他の形状(多角形状など)であってもよい。

【0021】

シート体3は、PET(ポリエチレンテレフタレート)などの樹脂材料等からなる。シート体3の下面3a側(基板1側の面)にはアクリル系樹脂、シリコーン系樹脂(シリコン系樹脂)などからなる粘着層4が形成されている。

粘着層4と基板1の一方の面1aとの間には、PETなどの樹脂材料等からなるシート状のスペーサ5が介在している。

【0022】

スペーサ5の下面5a側にはアクリル系樹脂、シリコーン系樹脂(シリコン系樹脂)などからなる粘着層6が形成されており、この粘着層6によって、スペーサ5は基板1の上面1aに積層されて接着されている。スペーサ5は、スイッチ素子2に干渉しない位置に形成される。

スペーサ5は、シート体3の高さ位置を調整してシート体3の突出高さを低くし、前記隙間(口開き)を形成されにくくすることができる。

【0023】

スペーサ5の厚さは80μm以下が好ましい。スペーサ5の厚さを前記範囲とすることによって、シートスイッチ11の薄型化を図ることができる。スペーサ5は、例えば10μm以上とすると、保証距離(十分な防水性を確保できるシートスイッチ11の外縁部11aと可動接点部8との距離。図4に示す距離L1)を小さくするために有利である。

【0024】

図4および図5に示すように、スペーサ5には、スイッチ素子2の可動接点部8を囲む開口部19が形成されている。開口部19は、複数のスイッチ素子2の全てについて、可動接点部8に応じた位置にそれぞれ形成されている。開口部19は、可動接点部8の外形に沿う形状であることが望ましい。例えば平面視円形の可動接点部8の外径より大きい内径を有する円形とすることができる。図4に示す例では、開口部19は、収容凹部13(後述)よりやや内径が大きい。開口部19の形状、大きさおよび形成位置(平面視位置)は、収容凹部13(後述)と同じとしてもよい。

図6の符号23は、スペーサ5に形成された連通路である。連通路23は、通気溝部14に応じた位置に形成されて2つの開口部19を連通する。連通路23は、通気溝部14(後述)より幅広に形成することもできるし、通気溝部14と同じ幅とすることもできる。

【0025】

シート体3は、粘着層4、6によって、スペーサ5を介して基板1の面1aに接着される。

外部からの水の浸入を防ぐため、シート体3は、少なくとも外縁部3bに沿う部分が、全周にわたって、スペーサ5を介して基板1に所定幅の領域で接着されることが好ましい。図4に示す例では、シート体3の外縁部3bから所定幅の部分が、スペーサ5を介して基板1に接着されている。

【0026】

図1〜図5に示すように、シート体3は、平板状の基部18よりも上方(基板1から離れる方向)に突出させて形成した素子突出部15を有する。

図3〜図5に示すように、素子突出部15は、円板状の天板16とその周縁から垂下する円筒状の側板17とからなり、スイッチ素子2の全てについて、可動接点部8に応じた位置にそれぞれ形成されている。

素子突出部15の内面側は、基板1との間に可動接点部8の少なくとも一部を収容する空間を形成する収容凹部13となっている。

【0027】

図1および図2に示すように、収容凹部13は、可動接点部8の外形に沿う形状であることが望ましい。図示例の収容凹部13は平面視形状が可動接点部8と相似形である円形であり、可動接点部8とほぼ同心円となっている。

収容凹部13が可動接点部8の外形に沿う形状であると、シート体3の基板1側への接着面積を広くでき、他の構成(基板に形成される部品実装用などの孔部など)の形成位置に制約が生じにくくなり、設計の自由度が高くなる。

【0028】

収容凹部13は可動接点部8の外径より大きい内径を有し、平面視で可動接点部8の全体を覆うように形成されている。

収容凹部13が可動接点部8の全体を覆う大きさであるため、可動接点部8に対する収容凹部13の位置にずれが生じた場合でも十分な隙間(口開き)の形成防止効果が得られる。

【0029】

図4に示すように、収容凹部13の高さ(天板16下面の粘着層4の基板1の面1aからの高さ。図4に示すH1)は、例えば50〜250μmとすることができる。

収容凹部13の高さは、不足すればスイッチ素子2でのシート体3の変形によりシート体3と基板1との間に隙間(口開き)が形成されやすくなり、大きすぎればシートスイッチ11の薄型化の点で不利になるが、前記範囲は、前記隙間(口開き)の形成防止および薄型化を図る上で好適である。

【0030】

なお、素子突出部15および収容凹部13の平面視形状は特に限定されず、矩形などの多角形状、楕円形等、任意の形状を選択できる。また、収容凹部13は、平面視において可動接点部8の一部のみを覆う大きさであってもよい。また、素子突出部15の断面形状(図3および図4参照)も図示例に限定されず、可動接点部8の外面形状に即した略楕円弧状などであってもよい。

【0031】

図2〜図4、図6に示すように、シート体3には、複数の素子突出部15のうち少なくとも2つを連結する連結突出部20が形成されている。連結突出部20は、基部18よりも上方(基板1から離れる方向)に突出させて形成されている。

図2および図6に示すように、連結突出部20は、直線的に延在する一定幅の帯状の天板21と、その両側縁からそれぞれ垂下する側板22、22とからなり、連結突出部20の内面側は、連結突出部20によって互いに連結された素子突出部15、15の収容凹部13、13を通気可能に連通する通気溝部14となっている。

【0032】

図6に示すように、通気溝部14の高さ(天板21下面の粘着層4の基板1の面1aからの高さ。図6に示すH2)は、例えば50〜250μmとすることができる。

通気溝部14の高さは、不足すれば十分な空気流通が確保できなくなって前記隙間(口開き)形成の防止効果が低くなり、大きすぎればシートスイッチ11の薄型化の点で不利になるが、前記範囲は、前記隙間(口開き)形成の防止および薄型化を両立する上で好適である。

通気溝部14の高さは、収容凹部13の高さと等しくすると、通気溝部14の形成不良を防ぐことができる。

【0033】

図6に示すように、通気溝部14の幅(側板22内面の粘着層4間の距離。図6に示すW2)は、収容凹部13の幅(側板17内面の粘着層4間の距離。図5に示すW1)より小さいことが好ましい。これによって、基板1側へのシート体3の接着面積を大きくできる。

通気溝部14の幅は、例えば500〜1000μmとすることができる。

通気溝部14の幅は、不足すれば十分な空気流通が確保できなくなって前記隙間(口開き)形成の防止効果が低くなり、大きすぎればシート体3の基板1側への接着面積が小さくなって接着強度が低くなるおそれがある。

これに対し、前記範囲は、十分な空気流通を可能にし、かつシート体3の接着面積も大きくできるため、前記隙間(口開き)形成の防止の点で好適である。

通気溝部14の幅は、収容凹部13の幅に対し、例えば10〜50%とすることができる。

【0034】

なお、連結突出部20および通気溝部14は、図2に示すように直線的に延在する平面視形状に限らず、屈曲形状や湾曲形状であってもよい。また、長さ方向に幅が変動してもよい。連結突出部20の断面形状(図6参照)も図示例に限定されず、多角形状(逆V字形など)や略円弧状などであってもよい。

【0035】

図1に示すように、シート体3に形成された複数の収容凹部13のうち、シート体3の左縁部に沿って概略上下に並んだ3つの収容凹部13は、一組の収容凹部13からなる収容凹部群13A(第1収容凹部群13A1)を構成している。

第1収容凹部群13A1の右方にあって、概略上下に並んだ4つの収容凹部13は、収容凹部群13A(第2収容凹部群13A2)を構成している。

第2収容凹部群13A2の右方にあって、概略上下に並んだ4つの収容凹部13は、収容凹部群13A(第3収容凹部群13A3)を構成している。

他の収容凹部13は、同様にして、複数の収容凹部群13A(第4〜第10収容凹部群13A4〜13A10)を構成している。各収容凹部群13Aは、3つまたは4つの収容凹部13からなる。これら複数の収容凹部群13Aどうしは、通気溝部14で接続されておらず、互いに独立しているため、収容凹部群13A間の空気の流通はない。

【0036】

通気溝部14は、1つの収容凹部群13Aを構成する3つまたは4つの収容凹部13のうち上下に隣接した2つを互いに連通して形成され、これによってその収容凹部群13A内の全ての収容凹部13は互いに通気可能となっている。

例えば、第1の収容凹部群13A1を構成する3つの収容凹部13のうち上段と中段の収容凹部13、13は通気溝部14(14A1)で互いに連通され、中段と下段の収容凹部13、13も通気溝部14(14A2)で互いに連通されており、これによって3つの収容凹部13は互いに通気可能となっている。

第2の収容凹部群13A2を構成する4つの収容凹部13のうち上下に隣り合う収容凹部13、13は、それぞれ通気溝部14で互いに連通されている。

同様に、第3〜第10の収容凹部群13A3〜13A10も、その収容凹部群13Aを構成する収容凹部13のうち上下に隣り合う収容凹部13、13は、それぞれ通気溝部14で互いに連通されている。

【0037】

なお、1つの収容凹部群13Aを構成する収容凹部13の数は、2以上の任意の数であってよい。すなわち、収容凹部群13Aは、2つの収容凹部13で構成されていてもよいし、5以上の収容凹部13で構成されていてもよい。

本発明では、収容凹部が、2以上の収容凹部からなる一の収容凹部群と、それ以外の収容凹部のうち2以上からなる他の収容凹部群とを含み、各収容凹部群を構成する収容凹部が通気溝部によって互いに連通され、かつ収容凹部群どうしは互いに連通していない構成を採用できる。

本発明では、1つの収容凹部群が、所定方向に略一列に並んだ収容凹部により構成され、これら複数の収容凹部のうち隣り合う2つが通気溝部によって互いに連通する構成を採用できる。

【0038】

図1に示すように、1つの収容凹部群13A内の収容凹部13間に通気溝部14が形成され、かつ収容凹部群13A間には通気溝部14が形成されない構成によれば、通気溝部14によって収容凹部13の全てを互いに連通させる構造に比べ、通気溝部14の形成数を抑え、設計の自由度を高めることができる。

例えば、基板に部品実装用などの孔部を形成する必要がある場合には、通気溝部の数が多いと、孔部または通気溝部の位置に設計上の制約が生じるが、本構造によれば、通気溝部が少ないため、このような制約は少なくなる。

また、複数の収容凹部群13Aのうち一部に浸水が起きても、他の収容凹部群13Aには影響が及ばないため、防水性能を高めることができる。

また、通気溝部の数が少ないため、基板1側へのシート体3の接着面積を大きくし、接着強度を高めることができるという利点もある。

【0039】

図7は、シートスイッチ11の製造にあたって、シート体3を基板1およびスペーサ5に貼り合わせる際に用いられる押圧治具24である。押圧治具24は、シート体3の素子突出部15および連結突出部20が進入可能な開口部25を有する。開口部25は、素子突出部15に即した略円形の主開口部26と、連結突出部20に即した一定幅の連結開口部27とを有する。

押圧治具24を使用すれば、素子突出部15および連結突出部20を除く部分のシート体3(基部18)を、基板1およびスペーサ5に対し、均一な押圧力で押し当てることができる。従って、基板1側に対するシート体3の接着強度を高め、防水性能を高めることができる。

【0040】

シートスイッチ11は、シート体3に、収容凹部13のうち少なくとも2つを互いに通気可能に連通する通気溝部14が形成されている。通気溝部14は、連結突出部20に形成されているため、シート体の一部を切除して形成した溝部(特許文献2、3参照)と異なり、高さに制限がないことから、十分な空気流通が可能となる高さ(図6に示すH2)を確保できる。また、通気溝部14の高さを確保できるため、粘着層4が通気溝部14内の空間を閉塞させることもない。

このため、シートスイッチ11の製造にあたり、シート体3を基板1に貼り合わせる際に収容凹部13内の圧力が高くなっても、図3に矢印で示すように、収容凹部13内の空気を通気溝部14から他の収容凹部13にスムーズに流出させ、収容凹部13内の圧力上昇を確実に抑えることができる。また、スイッチ素子2の押圧操作によって収容凹部13内の圧力が高くなった場合も、通気溝部14を通したスムーズな空気流出によって収容凹部13内の圧力上昇を抑えることができる。

収容凹部13内の圧力を抑えることができるため、収容凹部13からシート体3と基板1との間への空気流入を起こりにくくし、シート体3と基板1との間の隙間(口開き)形成を防止し、防水性能を高めることができる。

よって、保証距離(図4に示す距離L1)を小さくし、シートスイッチ11内部に十分なスペースを確保できるため、シートスイッチ11の小型化が可能となる。

また、前記隙間(口開き)形成を防止できるため、シートスイッチ11の製造において収容凹部13の形状(高さ等)にばらつきが生じた場合でも不良発生を削減し、歩留まりを高めることができる。

シートスイッチ11では、シート体3が収容凹部13を有するため、スイッチ素子2におけるシート体3の厚さ方向の変形が小さくなることから、前記隙間(口開き)が生じにくい。このため、防水性能を悪化させずに薄いスペーサ5を採用でき、シートスイッチ11全体の薄型化を図ることができる。

シートスイッチ11は、内部の省スペース化と薄型化を両立できる点で高い技術的意義を有する。

【0041】

シートスイッチ11では、収容凹部13は複数のスイッチ素子2を一括して覆う形状ではなく、スイッチ素子2ごとに個別に形成されているため、基板1側に対するシート体3の接着面積を広く確保できる。このため、シート体3の接着強度を高め、前記隙間(口開き)形成による防水性能の低下を防ぐことができる。

また、基板1側に対するシート体3の接着面積が広いため、基板1に形成された部品実装用などの孔部をシート体3で塞ぐことができ、防水性能をさらに向上させることができる。

また、シート体3の接着面積が広いため、前記孔部の形成位置に制約が生じにくいことから、設計の自由度が高い。このため、シートスイッチ11の小型化を図ることができる。

【実施例】

【0042】

(実施例1)

図1〜図6に示すように、収容凹部13間に通気溝部14を有するシートスイッチ11を作製した。スイッチ素子2の可動接点部8は平面視円形のドーム形状(外径4mm、高さ210μm)とした。

シート体3の収容凹部13およびスペーサ5の開口部19は平面視円形(内径4.4mm)とし、形成位置(平面視位置)は互いに同じとした。通気溝部14の幅は1mmとした。収容凹部13と通気溝部14の高さは200μmとした。

図7に示す押圧治具24を用いて、シート体3を基板1およびスペーサ5に貼り合わせた。貼り合わせの際には、シート体3を圧力1MPa、6秒間の条件で基板1およびスペーサ5に押し当てた。

シートスイッチ11の外縁部11aと可動接点部8との距離(図4に示す距離L1)を1mmとして、防水性試験(JIS C0920準拠)を行った。

その結果、等級7の浸漬試験(処理時間1時間)によってもシート体3と基板1との間に浸水は生じず、スイッチ素子2の接触抵抗に問題はなかった。

【0043】

(比較例1)

図10および図11に示すように、凹部124間に通気溝部が形成されていないシートスイッチ121を作製した。その他の構成は実施例1に準じた。

実施例1と同様にして防水性試験(JIS C0920準拠)を行った結果、等級3の試験までは問題がなかったが、等級3を越える等級の試験では防水性能に問題が生じた。

【0044】

実施例1と比較例1の結果より、通気溝部14を有する実施例1では、通気溝部のない比較例1に比べ、より高い等級の防水性試験をクリアしたことが確認された。

この結果より、通気溝部を形成したシートスイッチでは、防水性能を高めることができることがわかる。

【0045】

(実施例2)

図1〜図6に示すように、収容凹部13間に通気溝部14を有するシートスイッチ11を、実施例1に準じて作製した。このシートスイッチ11において、スペーサ5の厚さと、保証距離(図4に示す距離L1)との関係を調べた。結果を表2に示す。なお、スペーサ厚さ0μmとはスペーサがないことを意味する。

【0046】

(比較例2)

図8および図9に示すように、シート体103に凹部が形成されていないシートスイッチ111を作製した。その他の構成は比較例1に準じた。このシートスイッチ111において、スペーサ105の厚さと、保証距離との関係を調べた。結果を表2に示す。

【0047】

(比較例3)

図10および図11に示すように、凹部124間に通気溝部が形成されていないシートスイッチ121を作製した。その他の構成は比較例1に準じた。このシートスイッチ121において、スペーサ105の厚さと、保証距離との関係を調べた。結果を表2に示す。

【0048】

【表2】

【0049】

表2より、通気溝部14を有する実施例2では、通気溝部のない比較例2、3に比べて保証距離が小さく、スペーサを薄くしても十分な内部スペースを確保できることがわかった。

この結果より、通気溝部を形成したシートスイッチは、薄型化と省スペース化の両立を図るうえで好適であることが確認された。

【0050】

シートスイッチについて、スイッチ素子の押圧操作を行った後の特性を次のようにして評価した。

(実施例3)

図1〜図6に示すように、収容凹部13間に通気溝部14を有するシートスイッチ11を、実施例1に準じて作製した。このシートスイッチ11について、打鍵(スイッチ素子2に対する押圧操作)試験を行った。

打鍵試験後の保証距離と、スペーサ5の厚さとの関係を調べた。結果を表3に示す。

【0051】

(比較例4)

図10および図11に示すように、凹部124間に通気溝部が形成されていないシートスイッチ121を作製した。その他の構成は比較例1に準じた。このシートスイッチ121について、打鍵試験を行った。

打鍵試験後の保証距離と、スペーサ105の厚さとの関係を調べた。結果を表3に示す。

【0052】

【表3】

【0053】

表3に示すように、通気溝部14を有する実施例3では、打鍵試験後も、保証距離は製造時(表2の実施例2)に比べて大きくならなかった。

これに対し、通気溝部のない比較例4では、打鍵試験後は、製造時(表2の比較例2)に比べて保証距離が大きくなり、省スペース化に反する結果となった。

これらの結果より、通気溝部を形成したシートスイッチは、スイッチ素子の押圧操作後も、薄型化および省スペース化の点で問題が生じなかったことが確認された。

【0054】

なお、本発明の技術的範囲は上記実施形態に限られず、本発明の趣旨を逸脱しない範囲において変更を加えることが可能である。

例えば、上記実施形態では、収容凹部13は素子突出部15の内面に形成されているが、収容凹部は、突出部が形成されていないシート体に形成することもできる。すなわち、平板状のシート体の下面側を切り欠いて収容凹部を形成することもできる。

また、シート体は、基板およびスイッチ素子の全体を覆っていてもよいが、基板およびスイッチ素子の一部のみを覆う構造であってもよい。

【符号の説明】

【0055】

1・・・基板、2・・・スイッチ素子、3・・・シート体、5・・・スペーサ、7・・・固定接点部、8・・・可動接点部、9・・・中央接点部、11・・・シートスイッチ、13・・・収容凹部、13A、13A1〜13A10・・・収容凹部群、14・・・通気溝部、15・・・素子突出部、20・・・連結突出部、H1・・・収容凹部の高さ、H2・・・通気溝部の高さ、W1・・・収容凹部の幅、W2・・・通気溝部の幅。

【特許請求の範囲】

【請求項1】

基板と、前記基板に設けられた複数のスイッチ素子と、前記基板およびスイッチ素子を覆って前記基板に接着されたシート体とを備え、

前記スイッチ素子は、固定接点部と可動接点部とを有し、前記固定接点部が、中央接点部とその外周側に設けられた周辺接点部とを有し、前記可動接点部が、前記中央接点部に接離可能な可撓性を有して前記中央接点部に当接したときに前記中央接点部と前記周辺接点部とを導通させ、

前記シート体には、前記複数のスイッチ素子に応じた位置に、それぞれ前記可動接点部の少なくとも一部を収容する収容凹部と、前記複数の収容凹部のうち少なくとも2つの間を互いに通気可能に連通する通気溝部と、前記基板から離れる方向に突出する突出部とが形成され、

前記通気溝部は、前記収容凹部に比べ幅寸法が小さく、かつ前記突出部に形成されることを特徴とするシートスイッチ。

【請求項2】

前記収容凹部が、2以上の収容凹部からなる一の収容凹部群と、それ以外の収容凹部のうち2以上からなる他の収容凹部群とを含み、各収容凹部群を構成する収容凹部が通気溝部によって互いに連通され、かつ前記収容凹部群どうしは互いに連通していないことを特徴とする請求項1記載のシートスイッチ。

【請求項3】

前記シート体は、シート状のスペーサを介して前記基板に接着されていることを特徴とする請求項1または2記載のシートスイッチ。

【請求項4】

前記収容凹部は、平面視において前記可動接点部の全体を収容可能であることを特徴とする請求項1〜3のうちいずれか1項記載のシートスイッチ。

【請求項5】

前記収容凹部は、前記シート体に前記基板から離れる方向に突出して形成された素子突出部に形成されることを特徴とする請求項1〜4のうちいずれか1項記載のシートスイッチ。

【請求項6】

前記通気溝部の前記基板からの高さは、前記収容凹部の前記基板からの高さに等しいことを特徴とする請求項5記載のシートスイッチ。

【請求項7】

前記収容凹部の平面視形状は、前記可動接点部の外形に沿う形状であることを特徴とする請求項1〜6のうちいずれか1項記載のシートスイッチ。

【請求項1】

基板と、前記基板に設けられた複数のスイッチ素子と、前記基板およびスイッチ素子を覆って前記基板に接着されたシート体とを備え、

前記スイッチ素子は、固定接点部と可動接点部とを有し、前記固定接点部が、中央接点部とその外周側に設けられた周辺接点部とを有し、前記可動接点部が、前記中央接点部に接離可能な可撓性を有して前記中央接点部に当接したときに前記中央接点部と前記周辺接点部とを導通させ、

前記シート体には、前記複数のスイッチ素子に応じた位置に、それぞれ前記可動接点部の少なくとも一部を収容する収容凹部と、前記複数の収容凹部のうち少なくとも2つの間を互いに通気可能に連通する通気溝部と、前記基板から離れる方向に突出する突出部とが形成され、

前記通気溝部は、前記収容凹部に比べ幅寸法が小さく、かつ前記突出部に形成されることを特徴とするシートスイッチ。

【請求項2】

前記収容凹部が、2以上の収容凹部からなる一の収容凹部群と、それ以外の収容凹部のうち2以上からなる他の収容凹部群とを含み、各収容凹部群を構成する収容凹部が通気溝部によって互いに連通され、かつ前記収容凹部群どうしは互いに連通していないことを特徴とする請求項1記載のシートスイッチ。

【請求項3】

前記シート体は、シート状のスペーサを介して前記基板に接着されていることを特徴とする請求項1または2記載のシートスイッチ。

【請求項4】

前記収容凹部は、平面視において前記可動接点部の全体を収容可能であることを特徴とする請求項1〜3のうちいずれか1項記載のシートスイッチ。

【請求項5】

前記収容凹部は、前記シート体に前記基板から離れる方向に突出して形成された素子突出部に形成されることを特徴とする請求項1〜4のうちいずれか1項記載のシートスイッチ。

【請求項6】

前記通気溝部の前記基板からの高さは、前記収容凹部の前記基板からの高さに等しいことを特徴とする請求項5記載のシートスイッチ。

【請求項7】

前記収容凹部の平面視形状は、前記可動接点部の外形に沿う形状であることを特徴とする請求項1〜6のうちいずれか1項記載のシートスイッチ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−89532(P2013−89532A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−230688(P2011−230688)

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

[ Back to top ]