シート・フィルム成形ロール、シート・フィルムキャスティング装置、微細パターン転写装置およびシート・フィルム

【課題】タッチロール式のキャスティングに適用でき、各熱媒体室の個別の温度設定を適正に行うことができるロール円周方向にロール表面温度差を有する温調のシート・フィルム成形ロールを提供する。

【解決手段】中心回転軸20と、中心回転軸20の軸線方向に離れた二つの位置に配置された固定端板28,29と、両端を固定端板より回転可能に支持された金属薄膜製の外筒40と、両端を固定端板より回転可能に支持され中心回転軸の外周面に摺接すると共に外筒の内周面に摺接する複数個の転動ラバーロール70とを有し、転動ラバーロールは外筒と中心回転軸との間の円環状の空間を円周方向に複数個の熱媒体室に区分しておりその複数個の熱媒体室の各々に熱媒体が入るよう構成されており、各熱媒体室のうちの少なくとも1つの熱媒体室91には、電気を熱源とするヒータが設けられているシート・フィルム成形ロール10である。

【解決手段】中心回転軸20と、中心回転軸20の軸線方向に離れた二つの位置に配置された固定端板28,29と、両端を固定端板より回転可能に支持された金属薄膜製の外筒40と、両端を固定端板より回転可能に支持され中心回転軸の外周面に摺接すると共に外筒の内周面に摺接する複数個の転動ラバーロール70とを有し、転動ラバーロールは外筒と中心回転軸との間の円環状の空間を円周方向に複数個の熱媒体室に区分しておりその複数個の熱媒体室の各々に熱媒体が入るよう構成されており、各熱媒体室のうちの少なくとも1つの熱媒体室91には、電気を熱源とするヒータが設けられているシート・フィルム成形ロール10である。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、シート・フィルム成形ロール、シート・フィルムキャスティング装置、微細パターン転写装置およびシート・フィルムに関し、特に、ロール円周方向にロール表面温度差を有する温調のシート・フィルム成形ロールに関するものである。

【背景技術】

【0002】

ロール円周方向にロール表面温度差を有する温調のシート・フィルム成形ロールとして、非回転的に配設された内円筒と、前記内円筒と同心的に配設された回転可能な外円筒と、前記内円筒の外周面と前記外円筒の内周面との間隙によって形成された環状の媒体流通路と、それぞれが前記内円筒の軸方向に延びて前記環状の媒体流通路を周方向に遮断し、前記媒体流通路を複数の小媒体流通路に分割している複数の仕切り部材と、それぞれが前記各小媒体流通路につながるように、前記内円筒の円周方向において異なる位置で前記内円筒の軸に沿って前記内円筒の肉部に穿設された複数のスリット状の媒体流入口と、それぞれが前記各小媒体流通路につながるように、前記内円筒の円周方向において異なる位置で前記内円筒の軸に沿って前記内円筒の肉部に穿設された複数のスリット状の媒体流出口とを有するものがある。

【特許文献1】特開2006−256159号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

回転するシート・フィルム成形ロールにおいて、ロール表面温度をロール円周方向に分割された温調ゾーン毎に明確に異なるものにするために、外円筒(外筒)を熱容量が小さい薄肉構造とする必要がある。

【0004】

このことに対して、上述した従来のシート・フィルム成形ロールは、ピーニング成形、エアチャンバ成形等、外筒に大きい押圧力が作用しない成形法によるシート・フィルムキャスティング等に用いることはできるが、タッチロール式のように、タッチロールによって樹脂をロール表面に押し付ける場合、外筒を熱容量が小さい薄肉構造にすると、外筒が変形し、充分な押付力が得られず、正しいキャスティングを行うことができない。

【0005】

また、従来のシート・フィルム成形ロールでは、温度差を与えるべき媒体流通路(熱媒体室)間で、熱媒体が短絡漏洩し、各媒体流通路の個別の温度設定を適正に行うことが難しい。

【0006】

この発明が解決しようとする課題は、タッチロール式のキャスティングに適用でき、各熱媒体室の個別の温度設定を適正に行うことができるロール円周方向にロール表面温度差を有する温調のシート・フィルム成形ロールを提供することである。

【課題を解決するための手段】

【0007】

請求項1に記載の発明は、軸受部材より回転可能に支持された中心回転軸と、前記中心回転軸の軸線方向に離れた二つの位置において各々同心配置された回転しない固定端板と、両端を前記固定端板より前記中心回転軸と同心に回転可能に支持された金属薄膜製の外筒と、両端を固定端板より回転可能に支持され、前記中心回転軸の外周面に摺接すると共に、前記外筒の内周面に摺接する複数個の転動ラバーロールとを有し、前記転動ラバーロールは前記外筒と前記中心回転軸との間の円環状の空間を円周方向に複数個の熱媒体室に区分しており、その複数個の熱媒体室の各々に熱媒体が入るよう構成されており、前記各熱媒体室のうちの少なくとも1つの熱媒体室には、電気を熱源とするヒータ、蒸気を熱源とするヒータのうちの少なくともいずれかが設けられているシート・フィルム成形ロールである。

【0008】

請求項2に記載の発明は、請求項1に記載のシート・フィルム成形ロールにおいて、前記ヒータが設けられている媒体室内の熱媒体の温度を検出する温度センサと、前記温度センサが検出した温度に応じて、前記ヒータの発熱量を制御する制御手段とを有するシート・フィルム成形ロールである。

【0009】

請求項3に記載の発明は、請求項1または請求項2に記載のシート・フィルム成形ロールにおいて、前記各熱媒体室のうちで前記ヒータが設けられていない熱媒体室内の熱媒体の温度を調節する調節手段を有するシート・フィルム成形ロールである。

【0010】

請求項4に記載の発明は、請求項1〜請求項3のいずれか1項に記載のシート・フィルム成形ロールを主ロールとして適用したタッチロール式のシート・フィルムキャスティング装置である。

【0011】

請求項5に記載の発明は、請求項1〜請求項3のいずれか1項に記載のシート・フィルム成形ロールを主ロールとして適用した微細パターン転写装置である。

【0012】

請求項6に記載の発明は、請求項4に記載のタッチロール式のシート・フィルムキャスティング装置または請求項5に記載の微細パターン転写装置を用いて製造されたシート・フィルムである。

【発明の効果】

【0013】

この発明によるシート・フィルム成形ロールは、転動ラバーロールが外筒と中心回転軸との間の円環状の空間を円周方向に複数個の熱媒体室に区分し、転動ラバーロールが外筒のバックアップローラと作用するから、ロール表面温度をロール円周方向に分割された温調ゾーン毎に明確に異なるものにするために、外筒を熱容量が小さい薄肉構造にしても、タッチロール式のキャスティング等において外筒が変形することがなく、充分な押付力が得られ、タッチロール式のキャスティング等を、適切に行うことができる。

【発明を実施するための最良の形態】

【0014】

この発明によるシート・フィルム成形ロールの一つの実施形態を、図1〜図5を参照して説明する。

【0015】

シート・フィルム成形ロール10は、図1〜図4に示されているように、中心回転軸20と、外筒(薄肉スリーブ)40と、4個の転動ラバーロール70と、4個の熱媒体給排機構100とを有する。

【0016】

中心回転軸20は、端部21、22を、フィルム成形機の操作側軸受部23、駆動側軸受部24より各々軸受部材25、26を介して回転可能に支持されている。中心回転軸20の端部22の側には、中心回転軸20を回転駆動するためのタイミングプーリ27が取り付けられている。タイミングプーリ27は、図示されていないタイミングベルト等によって電動機(図示省略)と駆動連結され、電動機によって回転駆動される。

【0017】

中心回転軸20は、軸線方向(図1、図2、図4で見て左右方向)に離れた二つの位置において、円盤状の操作側端板28と駆動側端板29を、各々ボール軸受30、31を介して支持している。操作側端板28、駆動側端板29は、回転しない固定端板であり、図示されていない連結部材等によって操作側軸受部23、駆動側軸受部24に固定連結され、中心回転軸20上に回転不能状態で同心配置されている。ここで云う同心配置とは、操作側軸受部23、駆動側軸受部24の外周面が中心回転軸20と同心であることを意味する。

【0018】

外筒40は、ステンレス鋼等の金属薄膜製の円筒体であり、弾性変形可能で、可撓性を有する薄肉構造になっている。外筒40の左右両端部には円環状の箍(たが)部材41、42によって円環状の端部剛性部材43、44が固定装着されている。端部剛性部材43、44は、操作側端板28、駆動側端板29の外周部に軸受固定リング45、46を介して取り付けられたボール軸受47、48によって操作側端板28、駆動側端板29より回転可能に支持されている。これにより、外筒40は、中心回転軸20と同心配置で、中心回転軸20の中心軸線周りに回転可能である。

【0019】

箍(たが)部材41、42を用いた外筒40と端部剛性部材43、44との接続構造の詳細を、図5を参照して説明する。左側の端部剛性部材43と外筒40との接続構造と、右側の端部剛性部材44と外筒40との接続構造は、左右対称で同一構造であるから、図3では右側の接続構造について図示し、左側の接続構造については、対応部分を同一の符号を付して図示を省略する。

【0020】

端部剛性部材43、44は、各々、外筒40の両軸端部において外筒40の内側に挿入嵌合されている。端部剛性部材43、44が外筒40の内周面に嵌合する外周部分には幅広の凹溝(周溝)49、50が形成されている。凹溝49、50にはゴム状弾性体製のOリング51、52が嵌め込み装着されている。

【0021】

凹溝49、50は、深さが自由寸法状態でのOリング51、52の線径に等しいか、それより大きく(一般的な規定値より0.05〜0.3mm程度深い)、幅寸法がOリング51、52の線径より十分に広い(線径の2〜2.5倍程度)幅広のOリング溝として構成されている。自由寸法状態とは、Oリング51、52が弾性変形していない状態を云う。

【0022】

凹溝49、50にはOリング51、52の横幅方向に隣接して金属製のカラー部材53、54が配置されている。カラー部材53、54は、凹溝49、50に嵌め込むために、少なくとも2分割されており、Oリング51、52より端部剛性部材43、44の外側(右側の端部剛性部材44の凹溝50ではOリング52より右側)に隣接配置され、凹溝49、50内において軸線方向(左右方向)に移動可能になっている。凹溝49、50に装着されたカラー部材53、54の外径は、端部剛性部材43、44の外径に等しいか、それより小さい寸法に設定されている。

【0023】

端部剛性部材43、44には、端部剛性部材43、44の外側端面より凹溝49、50の溝側壁面に開口したねじ孔55、56が貫通形成されている。ねじ孔55、56は、端部剛性部材43、44の円周廻りに複数個設けられており、その各々にねじ部材57、58がねじ係合している。ねじ部材57、58は先端にてカラー部材53、54の側面に当接し、ねじ込み量に応じてカラー部材53、54をOリング51、52に押し付ける。

【0024】

外筒40の両軸端部(凹溝49、50に対応する部位)の外周に、各々、金属製の剛体構造の箍(たが)部材41、42が嵌合装着されている。箍部材41、42は、外筒40の外周に嵌め込まれて、外筒40が拡径方向に膨らみ変形することを抑制する。

【0025】

端部剛性部材43、44の取り付けに際しては、凹溝49、50に、Oリング51、52とカラー部材53、54を嵌め込み装着し、ねじ部材57、58を緩めた状態、つまり、カラー部材53、54をOリング51、52に押し付けず、Oリング51、52が自由寸法状態にある状態で、且つ箍部材41、42を取り付けない状態で、端部剛性部材43、44を外筒40の左右軸端の開口より外筒40内に挿入する。

【0026】

この挿入時には、Oリング51、52は自由寸法状態にあり、凹溝49、50の深さが自由寸法状態でのOリング51、52の線径に等しいか、それより大きく、Oリング51、52の全てが凹溝49、50内に収められ、Oリング51、52が端部剛性部材43、44の外周面より外側にはみ出していないから、Oリング51、52が外筒40の内周面に押し付けられることなく、低摩擦抵抗のもとに、端部剛性部材43、44を薄肉の外筒40内に、円滑に楽に挿入することができる。また、このことにより、挿入作業時に、Oリング51、52に傷が付くことも回避される。

【0027】

この挿入作業が、更に行い易く行われるよう、端部剛性部材43、44の外筒40に対する挿入端側は、先細のテーパ外周面43A、44Aになっており、しかも、凹溝49、50が形成されているストレート外周面43B、44Bとテーパ外周面43A、44Aとの接続部43C、44CはR面になっている。

【0028】

上述の挿入作業完了後に、箍部材41、42を外筒40の両軸端部の外周に嵌合装着する。その後、ねじ部材57、58をねじ込み、カラー部材53、54をOリング51、52に押し付け、Oリング51、52を弾性変形させる。Oリング51、52は、ねじ部材57、58のねじ込み量に応じて端部剛性部材43、44と外筒40との間で圧縮状態で弾性変形する。Oリング51、52の弾性変形による反発力によって外筒40が膨らみ変形することは箍部材41、42によって抑制される。

【0029】

これにより、端部剛性部材43、44と外筒40とが、Oリング51、52の弾性変形による反発力によって当該両者間に生じる摩擦抵抗によって、相対変位不能に、液密に連結接続される。これと同時に、外筒40と箍部材41、42も、Oリング51、52の弾性変形による反発力によって当該両者間に生じる摩擦抵抗によって、相対変位不能に、連結接続される。

【0030】

このように箍部材41、42によって外筒40が膨らみ変形することが抑制された状態で、Oリング51、52が弾性変形していることにより、外筒40と端部剛性部材43、44との液密接続の強度が安定し、Oリング51、52の弾性変形量を大きくして耐圧強度を高くすることもできる。このOリング51、52の弾性変形量は、ねじ部材57、58ねじ込み量調整により、任意値に自由に設定することができる。

【0031】

この接続構造では、上述した挿入作業と逆の作業を行うことにより、外筒40と端部剛性部材43、44とを容易に分解することができ、保守性に優れたものになる。

【0032】

図1〜図4に示されているように、4個の転動ラバーロール70は、同一構造であり、各々、左右の軸端部材71、72と、左右の軸端部材71、72間に掛け渡されてこれらと一体の金属製円筒体73と、金属製円筒体73の外周に貼り付けられたゴム状弾性体製の円筒ラバー74とにより中空円筒体として構成されている。

【0033】

転動ラバーロール70は、各々、軸端部材71、72に形成された支持軸部75、76をもってボール軸受77、78を介して操作側端板28、駆動側端板端部29より、自身の中心軸線周りに回転可能に支持されている。

【0034】

4個の転動ラバーロール70は、中心回転軸20の中心軸線周りに等間隔に、90度の回転角間隔をもって配置され、円筒ラバー74をもって中心回転軸20の外周面に摺接(圧接)している共に、外筒40の内周面に摺接(圧接)している。

【0035】

これにより、中心回転軸20の回転が摩擦力によって各転動ラバーロール70に伝達されて各転動ラバーロール70が自身の中心軸線周りに回転に回転する。そして、各転動ラバーロール70の回転が摩擦力によって外筒40に伝達され、外筒40が中心回転軸20の中心軸線周りに回転する。

【0036】

なお、無負荷状態(シート・フィルム成形ロール10の外筒40にタッチロール等により外部より外力を与えられていない状態)では、転動ラバーロール70は、中心回転軸20や外筒40と小さい隙間をもって接触していない設定もあり得る。

【0037】

図3に示されているように、中心回転軸20が時計廻り方向にモータ駆動される場合、各転動ラバーロール70は反時計廻り方向に転動し、外筒40が反時計廻り方向に回転する。

【0038】

各転動ラバーロール70の軸端部材72には油圧供給孔83が形成されている。油圧供給孔83にはロール外部の油圧供給手段84がロータリジョイント82によって接続され、油圧供給孔83は油圧供給手段84よりの油圧をロール内空間85に導入するようになっている。つまり、転動ラバーロール70は、中空ロールで、ロール内空間に、ロータリジョイント82によって油圧が供給され、ロール内空間の圧力を可変設定できる。

【0039】

これにより、転動ラバーロール70が回転(転動)していても、ロール内空間85の内圧が油圧によって可変設定され、ロール内空間85の内圧によって転動ラバーロール70金属製円筒体73、円筒ラバー74が太鼓状に膨らむ。これに応じて外筒40も太鼓状に膨らみ、外筒40にクラウニングが可変付与される。

【0040】

中心回転軸20と操作側端板28、駆動側端板端部29との間には、各々メカニカルシール部材59、60が装着されており、操作側端板28、駆動側端板端部29と端部剛性部材43、44との間は、各々メカニカルシール部材61、62が装着されている。また、操作側端板28、駆動側端板端部29と支持軸部75、76との間は、各々メカニカルシール部材86,87が装着されている。

【0041】

これにより、操作側端板28、駆動側端板端部29、端部剛性部材43、44、外筒40によって囲まれた外筒内空間は、その中心部を中心回転軸20が貫通する形態で、液密構造になっている(水や油等の熱媒体が入って充填されるようになっている)。外筒40と中心回転軸20との間の液密構造の円環状空間は、4個の転動ラバーロール70によって中心回転軸20ならびに外筒40の円周方向に四分割され、隣接する転動ラバーロール70間に、第1熱媒体室91、第2熱媒体室92、第3熱媒体室93、第4熱媒体室94が画定されている(図3参照)。

【0042】

熱媒体給排機構100は、第3熱媒体室93に一つ固定配置されている。熱媒体給排機構100は、各々、くの字形横断面の溝形部材101と、溝形部材101に溶接されて外筒40の内周面に近接する円弧状板部材102とを有する。溝形部材101と円弧状板部材102は、外筒40の軸線方向幅一杯に設けられており、円弧状板部材102には、ほぼ全域に多数の熱媒体噴出孔106が明けられている。換言すると、熱媒体噴出孔106は、外筒40の軸線方向幅のほぼ全域に多数設けられている。

【0043】

熱媒体給排機構100の溝形部材101と円弧状板部材102の連結体の両端は端板103、104に固定されている。端板103、104は、溝形部材101と円弧状板部材102の連結体の両端を閉じて連結体の内側に熱媒体給排機構100の熱媒体供給室105を画定している。

【0044】

熱媒体給排機構100には熱媒体給排管107が設けられている。熱媒体給排管107は熱媒体供給室105内に固定配置され、両端が端板108、109および操作側端板28、駆動側端板端部29を貫通してロール外に突出している。熱媒体給排管107は軸線方向の中央部を仕切板110により仕切られ、駆動側端板端部29の側が熱媒体供給通路111になっており、操作側端板28の側が熱媒体排出通路112になっている。そして熱媒体給排管107の駆動側端板端部29の側の端部が熱媒体入口113、操作側端板28の側の端部が熱媒体出口114になっている。

【0045】

熱媒体給排管107の熱媒体供給通路111部分には熱媒体供給室105に向けて開口した多数の熱媒体供給孔115が明けられている。熱媒体給排管107の熱媒体排出通路112部分には溝形部材101と共に熱媒体供給室105の外側(第3熱媒体室93)に向けて開口した多数の熱媒体排出孔116が明けられている。

【0046】

この構造により、第3熱媒体室93において、熱媒体が、熱媒体入口113より熱媒体供給通路111に入り、これより熱媒体供給孔115を通って熱媒体供給室105に入り、熱媒体噴出孔106より外筒40の内周面に向けて噴出し、熱媒体供給室105の外側に流れ、熱媒体排出孔116より熱媒体排出通路112に入り、熱媒体出口114より外部へ排出される。つまり、熱媒体が、第3熱媒体室93の熱媒体室に流通する。

【0047】

ところで、各熱媒体室91、92、93、94のうちの少なくとも1つの熱媒体室(たとえば、熱媒体室91,92)には、熱媒体給排機構100に代えて、電気を熱源とするヒータ301が設けられている(図3、図4参照)。ヒータ301は、中心回転軸20の軸に沿って熱媒体室91,92のたとえば全長にわたって設けられている。

【0048】

電気を熱源とするヒータ301は、たとえば、ジュール熱で発熱する電熱ヒータ、誘導電流の抵抗加熱により発熱する誘導加熱ヒータで構成されている。なお、電気を熱源とするヒータに代えてまたは加えて蒸気を熱源とするヒータ(蒸気ヒータ)を設けてあってもよい。

【0049】

前述したように、各熱媒体室91、92、93、94は、水や油等の熱媒体で満たされているものとし、ヒータ301が発する熱が熱媒体を介して外筒40に伝わるようになっている。ヒータ301が設置される熱媒体室91,92は、シート・フィルムを冷却することなくシート・フィルムに対して加熱のみをする箇所に位置している。すなわち、シート・フィルム成形ロール10の円柱側面状の外周の一部にTダイ201から射出されたシート・フィルム状の溶融樹脂が接触するのであるが、ヒータ301は、たとえば、シート・フィルム成形ロール10に溶融樹脂が接触を開始する箇所(接触開始位置303;タッチロール211が接触している箇所)に隣接している各熱媒体室91,92に設けられている(図6参照)。

【0050】

さらに説明すると、ヒータ301が設けられている各熱媒体室91,92のうちの一方の熱媒体室91は、シート・フィルム成形ロール10の回転方向において、溶融樹脂の接触開始位置303の上流側に位置しており、ヒータ301が設けられている各熱媒体室91,92のうちの他方の熱媒体室92は、シート・フィルム成形ロール10の回転方向において、溶融樹脂の接触開始位置303の下流側に位置している。

【0051】

ヒータ301が設置されている各熱媒体室91,92は、熱媒体給排機構100が設置されている熱媒体室93とは異なり、ほぼ閉空間になっており、熱媒体の出入りがほとんど無い状態になっている。ヒータ301が設置されている各熱媒体室内91,92への熱媒体の充填は、たとえば、熱媒体給排機構100によってなされるようになっている。すなわち、熱媒体給排機構100によって熱媒体室93に供給された熱媒体が、外筒40の内周面とラバーロール70との間のごく僅かな隙間より、ヒータ301が設置されている各熱媒体室91,92内に入り込み、熱媒体の充填がなされるようになっている。

【0052】

また、ヒータ301が設けられている熱媒体室91,92には、この熱媒体室91,92から空気を抜きやすくし熱媒体を充填しやすくするためのエアー抜き機構(たとえば、エアー抜き弁;図示せず)が設けられている。なお、エアー抜き弁は、熱媒体室91,92の上部でたとえば端板28に設けられている。

【0053】

また、ヒータ301は、熱媒体室91,92の下部に設けられており、ヒータ301が設けられている熱媒体室91,92の全体を均等に加熱することができるようになっている。

【0054】

ヒータ301が設けられている媒体室91には、この媒体室91内の熱媒体の温度を検出する温度センサ305が設けられており、同様にして、媒体室92にも温度センサ305が設けられている。

【0055】

そして、温度センサ305が検出した温度に応じて、ヒータ301が設けられている媒体室91,92内の熱媒体の温度が目標値になるように、ヒータ301の発熱量を図示しない制御装置が制御するようになっている。

【0056】

このように、各熱媒体室91、92、93、94のうちの一部の熱媒体室91,92にヒータ301を設置し熱媒体の加熱をするように構成されているので、熱媒体室に熱媒体を給排するための配管を少なくすることができ、装置の構成を簡素化することができ装置の組み立てや保守を容易に行うことができる。

【0057】

また、前述したように、外筒40の内周面とラバーロール70との間にごく僅かな隙間が存在してはいるが、ヒータ301が設置されている熱媒体室91、92がほぼ閉空間になっているので、前記隙間が存在していても、各熱媒体室91、92、93、94間における熱媒体の移動(漏れ)を極力小さくすることができ、熱媒体室91、92、93、94の個別の温度設定を適正に行うことができる。

【0058】

なお、各熱媒体室91、92、93、94のうちでヒータ301が設けられていない熱媒体室93内の熱媒体が、調節手段によって温度調節(たとえば冷却手段によって冷却)されるようになっている(図3、図6参照)。

【0059】

ここで、ヒータ301が設けられていない熱媒体室(ヒータ非設置熱媒体室)は複数存在しているが(熱媒体室93、94)、総てのヒータ非設置熱媒体室ではなく、各ヒータ非設置熱媒体室のうちの少なくとも1つが、冷却手段で冷却されるようになっていればよい。すなわち、図3に二点鎖線で示す熱媒体給排機構(熱媒体室94の熱媒体給排機構)100を設けてあってよいし、設けてなくてもよい。

【0060】

ヒータ301や冷却手段が設けられていない熱媒体室94も、ヒータ301が設けられている熱媒体室91,92と同様にほぼ閉空間になっている。また、ヒータ301や冷却手段が設けられていない熱媒体室94への熱媒体の充填もヒータ301が設けられている熱媒体室91,92への熱媒体の充填と同様にしてなされるようになっている。

【0061】

熱媒体が冷却手段で冷却されるようになっている熱媒体室93は、シート・フィルムの冷却する必要がある箇所に位置している。すなわち、シート・フィルム成形ロールの円柱側面状の外周の一部に接触した樹脂がシート・フィルム成形ロールから離れる箇所を引き離し位置307とすると、この引き離し位置307に隣接している熱媒体室93内の熱媒体を冷却手段で冷却するようになっている。

【0062】

さらに説明すると、冷却手段で冷却される熱媒体が入っている熱媒体室93は、シート・フィルム成形ロールの回転方向において溶融樹脂の引き離し位置307の上流側に位置している。なお、溶融樹脂の引き離し位置307の下流側に位置している熱媒体室94内には、ヒータ301が設けられていないし、冷却手段で冷却されるようにもなっていない。単に、熱媒体で満たされているだけである。

【0063】

なお、冷却手段(調節手段)として、たとえば、熱媒体給排機構100が用いられている。この場合、熱媒体給排機構100で熱媒体室に供給されまた熱媒体室から排出される熱媒体は、外部の冷却ユニット(温度調節ユニット)で冷却(温度調節)されるものとする。

【0064】

また、冷却手段(調節手段)として、熱媒体室に熱交換器(熱媒体室内の熱媒体を冷却する熱交換器)を設けた構成であってもよい。この場合、熱交換器の内部を流れる媒体は、たとえば外部の冷却ユニットで冷却されて循環して使用されるようになっているもとする。

【0065】

このように、各熱媒体室91、92、93、94の各々の熱媒体の温度を個別に設定することにより、外筒40の表面温度を、第1〜第4熱媒体室91、92、93、94の各々に対応する帯状ゾーン毎に個別に設定することができる。換言すると、外筒40の表面温度を、第1〜第4熱媒体室91、92、93、94毎に、ロール回転方向の区分された温調ゾーンとして、個別に設定することができる。

【0066】

また、第1〜第4熱媒体室91、92、93、94は、すでに理解されるように、円筒ラバー74をもって中心回転軸20と外筒40に接触する転動ラバーロール70により区切られるから、シール効果が得られ、第1〜第4熱媒体室91、92、93、94の熱媒体室間を熱媒体が短絡漏洩することがない、あるいは極力避けられる。

【0067】

このことにより、第1〜第4熱媒体室91、92、93、94毎に得られる温調ゾーンの温度、さらには、外筒40の表面温度を各温調ゾーン毎に高精度に的確に設定することが可能になる。

【0068】

しかも、熱媒体室93において、外筒40の軸線方向幅一杯に設けられている円弧状板部材102のほぼ全域に明けられた多数の熱媒体噴出孔106より温調された熱媒体が外筒40の内周面に向けて噴出することにより、また、ヒータ301により、外筒40の表面温度を、第1〜第4熱媒体室91、92、93、94による各温調ゾーン毎に、ほぼ均一に設定することができる。

【0069】

このことにより、各温調ゾーン毎の外筒40の表面温度が、ロール軸線方向に勾配を持つことがなく、均一になる。

【0070】

回転するシート・フィルム成形ロール10において、各温調ゾーン毎の外筒40の表面温度を明確に異なるものにするために、外筒40を熱容量が小さい薄肉構造としても、外筒40は、転動ラバーロール70により裏当て金式にバックアップされるから、タッチロール式のシート・フィルムキャスティングや微細パターン転写において、タッチロールの配置位置を転動ラバーロール70の配置位置に対応させることにより、外筒40の肉厚を薄くしても、外筒40の変形が抑えられて充分な押圧力を確保することができる。

【0071】

これにより、タッチロール式のシート・フィルムキャスティングや微細パターン転写において、回転するシート・フィルム成形ロール10の外筒40の表面温度に、ロール円周方向に区分された各温調ゾーン毎に差を持たせることができる。

【0072】

図6は、上述の実施形態によるシート・フィルム成形ロール10を主ロールとして適用したタッチロール式のシート・フィルムキャスティング装置の一つの実施形態を示している。

【0073】

本実施形態のシート・フィルムキャスティング装置は、シート・フィルム成形ロール10の回転中心軸線周りの回転位相位置が互いに180度異なる水平配列の二つの転動ラバーロール70の各々に対応して、つまり、ロール周方向で見て二つの転動ラバーロール70の各々の配置位置と同じ配置位置に、タッチロール211、212が設けられている。

【0074】

Tダイ201よりの溶融した熱可塑性樹脂は、下向きに、シート・フィルム成形ロール10とタッチロール211との間に供給され挟みこまれる。

【0075】

この場合、すでに理解されるように、タッチロール211の配置位置が熱可塑性樹脂のシート・フィルム成形ロール10に対する接触開始位置303になり、この接触開始位置303は第1熱媒体室91と第2熱媒体室92との境界部に存在する。タッチロール212の配置位置が熱可塑性樹脂のシート・フィルム成形ロール10よりの引き離し位置307になり、この引き離し位置307は第3熱媒体室93と第4熱媒体室94との境界部に存在する。

【0076】

熱可塑性樹脂は、シート・フィルム成形ロール10の回転に従って、シート・フィルム成形ロール10のロール表面に接触した状態で、接触開始位置303より引き離し位置307へ向けて移動し、その間に、第2熱媒体室92による温調ゾーン、第3熱媒体室93による温調ゾーンを順に通過することにより、冷却され、固化する。

【0077】

本実施形態では、シート・フィルム成形ロール10の温度管理は、第1熱媒体室91の熱媒体の温度が最も高く、第2熱媒体室92、第3熱媒体室93に向かうに従って、熱媒体の温度が低く、第4熱媒体室94の熱媒体供給室105の熱媒体の温度が、第3熱媒体室93の熱媒体の温度より少し高めになる。

【0078】

外筒40の表面温度は、第1〜第4熱媒体室91、92、93、94毎に得られる各温調ゾーンにおいて、第1〜第4熱媒体室91〜94の各々の熱媒体の温度にほぼ等しくものになる。

【0079】

タッチロール211の表面温度は、第2熱媒体室92による温調ゾーンにおける外筒40の表面温度にほぼ等しく、タッチロール212の表面温度は、第3熱媒体室93による温調ゾーンにおける外筒40の表面温度にほぼ等しくなるように、温調する。

【0080】

たとえば、Tダイ201より流出する溶融樹脂の温度を270℃とすると、第1熱媒体室91の熱媒体の温度を160℃、第2熱媒体室92の熱媒体の温度を130℃、第3熱媒体室93の熱媒体の温度を80℃に設定する。第4熱媒体室94の熱媒体の温度は100℃程度になる。

【0081】

これにより、Tダイ201より流出する溶融樹脂のシート・フィルム成形ロール10に対する接触開始位置303のロール表面温度を、ロール周方向に温度差がない主ロールを用いる場合に比して、高めに設定し、樹脂とロール表面(外筒40の表面)との密着性を充分に確保することができる。

【0082】

そして、キャスティングされた樹脂(シート・フィルムW)がシート・フィルム成形ロール10より引き離される引き離し位置307近くのロール表面温度を、ロール周方向に温度差がない主ロールを用いる場合に比して、低めに設定する。これにより、樹脂の表面性を確保しつつ、樹脂を、結晶化温度付近のロール表面を急速に通過させ、樹脂をロール表面よりスムーズに引き離すことができる。これらのことにより、高品質のシート・フィルムWをキャスティングすることができる。

【0083】

図7では、他の実施形態として、タッチロール211、212に加え、第2熱媒体室92と第3熱媒体室93との境界部に存在る転動ラバーロール70に対応する位置に、もう一つのタッチロール213が設けられている。他の箇所は、上述の実施形態によるシート・フィルム成形ロール10を主ロールとして適用したタッチロール式のシート・フィルムキャスティング装置とほぼ同様に構成されている。

【0084】

この場合のシート・フィルム成形ロール10のロール表面温度と接触開始位置303のタッチロール211のロール表面温度は、図6に示されている実施形態のものと同じあってよく、タッチロール213のロール表面温度を第3熱媒体室93の温調ゾーンにおける外筒40の表面温度にほぼ等しくし、引き離し位置307のタッチロール212のロール表面温度を第3熱媒体室93の温調ゾーンにおける外筒40の表面温度より低く設定する。たとえば、第3熱媒体室93の熱媒体供給室105に供給する熱媒体の温度が80℃であれば、タッチロール212のロール表面温度を40℃程度に設定する。

【0085】

これにより、シート・フィルム成形ロール10より引き離される樹脂の温度が低くなり、キャスティング過程での樹脂冷却が充分に行われ、樹脂をロール表面より、より一層スムーズに引き離すことができるようになる。

【0086】

また、図8は、上述の実施形態によるシート・フィルム成形ロール10を主ロールとして適用したタッチロール式のシート・フィルムキャスティング装置の他の実施形態として、シート・フィルム成形ロール10の回転中心軸線周りの回転位相位置が互いに90度異なる水平配列の二つの転動ラバーロール70の各々に対応して、タッチロール211、213が設けられている。

【0087】

この場合、接触開始位置303は、上述の実施形態と同じであるが、タッチロール213の配置位置が熱可塑性樹脂のシート・フィルム成形ロール10よりの引き離し位置になり、この引き離し位置307は、第2熱媒体室92と第3熱媒体室93との境界部に存在することになる。また、熱媒体室91にヒータ301が設けられており、熱媒体室92に熱媒体給排機構100が設けられている。

【0088】

本実施形態では、シート・フィルム成形ロール10の温度管理は、第1熱媒体室91の熱媒体供給室105に供給する熱媒体の温度が最も高く、第2熱媒体室92、第3熱媒体室93に向かうに従って、熱媒体供給室105に供給する熱媒体の温度が低くなるようにし、第3熱媒体室93と第4熱媒体室94とに関しては、特に、温度管理を行わない。

【0089】

たとえば、Tダイ201より流出する溶融樹脂の温度を270℃とすると、第1熱媒体室91の熱媒体供給室105に供給する熱媒体の温度を130℃、第2熱媒体室92の熱媒体供給室105に供給する熱媒体の温度を90℃、第3熱媒体室93の熱媒体供給室105に供給する熱媒体の温度を40℃、タッチロール211のロール表面温度を90℃、タッチロール213のロール表面温度を40℃程度に設定する。

【0090】

本実施形態では、前述の実施形態より、樹脂冷却が急激に行われる。従って、急冷に適した熱可塑性樹脂のシート・フィルムのキャスティングに適している。

【0091】

シート・フィルム成形ロール10より引き離れたシート・フィルムWは、案内ローラ213に案内されて次工程へ移動する。

【0092】

図9は、上述の実施形態によるシート・フィルム成形ロール10を主ロールとして適用した微細パターン転写装置の一つの実施形態を示している。

【0093】

微細パターン転写装置は、熱可塑性樹脂によるシート・フィルムWを再加熱してシート・フィルムWの表面にエンボス等の微細パターンを転写賦形するものである。このため、微細パターン転写装置に用いられるシート・フィルム成形ロール10は、外筒40の表面に、シート・フィルムWに転写すべき微細パターンと補形をなす微細パターンを形成されている。

【0094】

本実施形態の微細パターン転写装置は、シート・フィルム成形ロール10の回転中心軸線周りの回転位相位置が互いに180度異なる水平配列の二つの転動ラバーロール70の各々に対応して、つまり、ロール周方向で見て二つの転動ラバーロール70の各々の配置位置と同じ配置位置に、タッチロール221、222が設けられている。

【0095】

シート・フィルムWは、案内ロール232に案内されてシート・フィルム成形ロール10のロール表面に対して送り込まれ、シート・フィルム成形ロール10のロール表面を巻き付くようにして送られ、タッチロール221の配置位置が転写開始位置になり、この転写開始位置303は第1熱媒体室91と第2熱媒体室92との境界部に存在する。タッチロール222の配置位置が熱可塑性樹脂のシート・フィルム成形ロール10よりの引き離し位置307になり、この引き離し位置307は第3熱媒体室93と第4熱媒体室94との境界部に存在する。

【0096】

本実施形態では、第1熱媒体室91にヒータ301を設け、第2熱媒体室92に熱媒体給排機構100を設けてある。なお、第2熱媒体室92に熱媒体給排機構100に代えてヒータ301を設け、第3熱媒体室93に熱媒体給排機構100を設けた構成であってもよい。また、シート・フィルム成形ロール10の温度管理は、第1熱媒体室91の熱媒体供給室105に供給する熱媒体の温度が最も高く、第2熱媒体室92、第3熱媒体室93に向かうに従って、熱媒体供給室105に供給する熱媒体の温度が低く、第4熱媒体室94の熱媒体供給室105に供給する熱媒体の温度が第3熱媒体室93の熱媒体供給室105に供給する熱媒体の温度より少し高めになるようにする。

【0097】

外筒40の表面温度は、第1〜第4熱媒体室91、92、93、94毎に得られる各温調ゾーンにおいて、第1〜第4熱媒体室91〜94の各々の熱媒体供給室105に供給する熱媒体の温度にほぼ等しくものになる。

【0098】

タッチロール221の表面温度は、第2熱媒体室92による温調ゾーンにおける外筒40の表面温度にほぼ等しく、タッチロール222の表面温度は、第3熱媒体室93による温調ゾーンにおける外筒40の表面温度にほぼ等しくなるように、温調する。

【0099】

たとえば、第1熱媒体室91の熱媒体供給室105に供給する熱媒体の温度を160℃、第2熱媒体室92の熱媒体供給室105に供給する熱媒体の温度を130℃、第3熱媒体室93の熱媒体供給室105に供給する熱媒体の温度を80℃、第4熱媒体室94の熱媒体供給室105に供給する熱媒体の温度を100℃程度に設定する。

【0100】

これにより、案内ロール232に案内されてシート・フィルム成形ロール10のロール表面に対して送り込まれたシート・フィルムWは、シート・フィルム成形ロール10のロール表面に対する接触開始位置から転写開始位置に至る間に、第1熱媒体室91による高温の温調ゾーンによって予熱される。この予熱により転写開始位置ではシート・フィルムWの温度はガラス転移点温度以上になる。シート・フィルムWは転写開始位置にてタッチ

ロール221によってシート・フィルム成形ロール10のロール表面に押し付けられ、ロール表面の微細パターンを転写される。その後、シート・フィルムWはシート・フィルム成形ロール10のロール表面に巻き付いた状態で、シート・フィルム成形ロール10の回転に従って引き離し位置へ向けて移動し、その間に、第2熱媒体室92による温調ゾーン、第3熱媒体室93による温調ゾーンを順に通過することにより、ガラス転移点温度以下

に冷却される。

【0101】

これにより、転写開始位置手前のロール表面温度、つまり、予熱を行う第1熱媒体室91による高温の温調ゾーンの温度を、ロール周方向に温度差がない主ロールを用いる場合に比して、高めに設定し、シート・フィルムWの温度をガラス転移点温度以上に充分に高めることができ、その後の微細パターンの転写が充分に正確に行われるようになる。

【0102】

微細パターンの転写されたシート・フィルムWをシート・フィルム成形ロール10より引き離す引き離し位置307近くのロール表面温度を、ロール周方向に温度差がない主ロールを用いる場合に比して、低めに設定することにより、シート・フィルムWの冷却を充分に行い、シート・フィルムWに転写した微細パターンを充分に硬化固定してシート・フィルムWをロール表面より引き離すことができる。これらのことにより、微細パターンの転写が確実に高精度に行われるようになり、高品質の微細パターン転写のシート・フィルムWを得ることができるようになる。

【0103】

図10は、上述の実施形態によるシート・フィルム成形ロール10を主ロールとして適用した微細パターン転写装置の他の実施形態を示している。本実施形態では、第1熱媒体室91にヒータ301を設け、第2熱媒体室92に熱媒体給排機構100を設けてある。なお、第2熱媒体室92にヒータ301を設け、第3熱媒体室93に熱媒体給排機構100を設けた構成であってもよい。

【0104】

この実施形態では、シート・フィルムWは、案内ロール232に案内されてタッチロール221による転写開始位置に送り込まれる。この実施形態は、実質的な予熱を必要としない工程での微細パターン転写や、ガラス転移点温度が低い熱可塑性樹脂の微細パターン転写に適している。

【0105】

図11は、上述の実施形態によるシート・フィルム成形ロール10を主ロールとして適用した微細パターン転写装置の他の実施形態を示している。

【0106】

本実施形態では、シート・フィルム成形ロール10の回転中心軸線周りの回転位相位置が互いに90度異なる二つの転動ラバーロール70の各々に対応してタッチロール221、222が設けられている。また、第1熱媒体室91にヒータ301を設け、第2熱媒体室92に熱媒体給排機構100を設けてある。

【0107】

シート・フィルムWは、案内ロール234に案内されてタッチロール221による転写開始位置に送り込まれ、タッチロール222による引き離し位置にてシート・フィルム成形ロール10よりの引き離される。転写開始位置は第2熱媒体室91と第2熱媒体室92との境界部に存在し、引き離し位置は第2熱媒体室92と第3熱媒体室93との境界部に存在する。

【0108】

本実施形態でも、シート・フィルム成形ロール10の温度管理は、第1熱媒体室91の熱媒体供給室105に供給する熱媒体の温度が最も高く、第2熱媒体室92、第3熱媒体室93に向かうに従って、熱媒体供給室105に供給する熱媒体の温度が低く、第4熱媒体室94の熱媒体供給室105に供給する熱媒体の温度が第3熱媒体室93の熱媒体供給室105に供給する熱媒体の温度より少し高めになるようにする。また、タッチロール221の表面温度は、第2熱媒体室92による温調ゾーンにおける外筒40の表面温度にほぼ等しく、タッチロール222の表面温度は、第3熱媒体室93による温調ゾーンにおける外筒40の表面温度にほぼ等しくなるように、温調する。

【0109】

この実施形態は、実質的な予熱を必要としない工程での高速の微細パターン転写に適している。

【0110】

図12は、上述の実施形態によるシート・フィルム成形ロール10を主ロールとして適用した微細パターン転写装置の他の実施形態を示している。

【0111】

この実施形態では、シート・フィルム成形ロール10が前述の実施形態とは異なって時計廻り方向に回転する。タッチロール221、222は、シート・フィルム成形ロール10の回転中心軸線周りの回転位相位置が互いに90度異なる二つの転動ラバーロール70の各々に対応して設けられている。また、第1熱媒体室91にヒータ301を設け、第4熱媒体室94に熱媒体給排機構100を設けてある。

【0112】

シート・フィルムWは、案内ロール235に案内されてシート・フィルム成形ロール10のロール表面に対して送り込まれ、シート・フィルム成形ロール10のロール表面を巻き付くようにして送られ、タッチロール221の配置位置が転写開始位置になり、この接触開始位置は第1熱媒体室91と第4熱媒体室94との境界部に存在する。タッチロール222の配置位置が熱可塑性樹脂のシート・フィルム成形ロール10よりの引き離し位置になり、この引き離し位置は、第4熱媒体室94と第3熱媒体室93との境界部に存在する。

【0113】

本実施形態では、シート・フィルム成形ロール10の温度管理は、第1熱媒体室91の熱媒体供給室105に供給する熱媒体の温度が最も高く、第4熱媒体室94、第3熱媒体室93に向かうに従って、熱媒体供給室105に供給する熱媒体の温度が低く、第2熱媒体室94の熱媒体供給室105に供給する熱媒体の温度が第3熱媒体室93の熱媒体供給室105に供給する熱媒体の温度より少し高めになるようにする。また、タッチロール221の表面温度は、第4熱媒体室94による温調ゾーンにおける外筒40の表面温度にほぼ等しく、タッチロール222の表面温度は、第3熱媒体室93による温調ゾーンにおける外筒40の表面温度にほぼ等しくなるように、温調する。

【0114】

この実施形態でも、図9に示されている実施形態と同等の作用、効果が得られる。

【0115】

この発明によるシート・フィルム成形ロールの他の実施形態を、図13、図14を参照して説明する。なお、図13、図14において、図1〜図3に対応する部分は、図1〜図4に付した符号と同一の符号を付けて、その説明を省略する。

【0116】

この実施形態は、中心回転軸20に加えて外筒40を強制回転駆動するものである。外筒40の左右両端(軸線方向の両端部)の箍部材41、42の各々に、外筒回転駆動部材として、外歯車121、122が形成されている。外筒40の外側に、中心回転軸20と平行に歯車軸123が回転可能に設けられている。歯車軸123には外歯車121、122に噛合する駆動歯車124、125が固定装着されている。

【0117】

歯車軸123にはタイミングプーリ126が取り付けられている。電動機127の出力軸128に取り付けられたタイミングプーリ129と、タイミングプーリ126、27、130とに無端のタイミングベルト131が掛け渡されている。

【0118】

これにより、中心回転軸20の回転に同期して外筒40が回転駆動される。このように、外筒40が回転駆動されることにより、外筒40の回転が前述の実施形態のものより安定する。また、外筒40の回転駆動は、外筒40の左右両端の箍部材41、42の各々に、外歯車121、122により、つまり、外筒40の左右両端で行うから、外筒40の軸直が長くても、外筒40に捩じれが生じることがない。

【0119】

上述の実施形態では、外筒40内に4個の転動ラバーロール70を配置して外筒40内を4分割し、4個の温調ゾーンを設けたが、温調ゾーンの個数は4個に限られることなく、必要最小限の個数であればよい。つまり、温調ゾーンの個数は、2個、3個、5個或いはそれ以上の複数個であってもよい。

【図面の簡単な説明】

【0120】

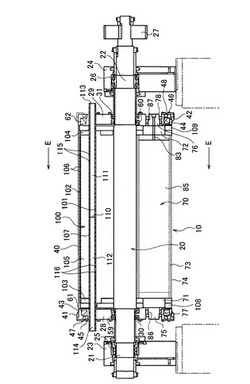

【図1】この発明によるシート・フィルム成形ロールの一つの実施形態を示す縦断面図である。

【図2】この発明によるシート・フィルム成形ロールの一つの実施形態を示す平断面図である。

【図3】図1のE−E断面図である。

【図4】この発明によるシート・フィルム成形ロールの一つの実施形態を示す他の縦断面図である。

【図5】本実施形態によるシート・フィルム成形ロールの外筒取付部の拡大断面図ある。

【図6】本実施形態によるシート・フィルム成形ロールを主ロールとして適用したタッチロール式のシート・フィルムキャスティング装置の一つの実施形態を示す図である。

【図7】本実施形態によるシート・フィルム成形ロールを主ロールとして適用したタッチロール式のシート・フィルムキャスティング装置の他の実施形態を示す図である。

【図8】本実施形態によるシート・フィルム成形ロールを主ロールとして適用したタッチロール式のシート・フィルムキャスティング装置の他の実施形態を示す図である。

【図9】本実施形態によるシート・フィルム成形ロールを主ロールとして適用した微細パターン転写装置の一つの実施形態を示す図である。

【図10】本実施形態によるシート・フィルム成形ロールを主ロールとして適用した微細パターン転写装置の他の実施形態を示す図である。

【図11】本実施形態によるシート・フィルム成形ロールを主ロールとして適用した微細パターン転写装置の他の実施形態を示す図である。

【図12】本実施形態によるシート・フィルム成形ロールを主ロールとして適用した微細パターン転写装置の他の実施形態を示す図である。

【図13】この発明によるシート・フィルム成形ロールの他の実施形態を示す縦断面図である。

【図14】他の実施形態によるシート・フィルム成形ロールを回転駆動系の説明図である。

【符号の説明】

【0121】

10 フィルム成形ロール(主ロール)

20 中心回転軸

21、22 端部

23 操作側軸受部

24 駆動側軸受部

25、26 軸受部材

27 タイミングプーリ

28 操作側端板

29 駆動側端板

30、31 ボール軸受

40 外筒

41、42 箍部材

43、44 端部剛性部材

45、46 軸受固定リング

47、48 ボール軸受

49、50 凹溝

51、52 Oリング

53、54 カラー部材

55、56 ねじ孔

57、58 ねじ部材

59、60、61、62 メカニカルシール部材

70 転動ラバーロール

71、72 軸端部材

73 金属製円筒体

74 円筒ラバー

75、76 支持軸部

77、78 ボール軸受

83 油圧供給孔

84 油圧供給手段

85 ロール内空間

86、87 メカニカルシール部材

91、92、93、94 第1〜第4熱媒体室

100 熱媒体給排機構

101 溝形部材

102 円弧状板部材

103、104 端板

105 熱媒体供給室

106 熱媒体噴出孔

107 熱媒体給排管

108、109 端板

110 仕切板

111 熱媒体供給通路

112 熱媒体排出通路

113 熱媒体入口

114 熱媒体出口

121、122 外歯車

123 歯車軸

124、125 駆動歯車

126 タイミングプーリ

127 電動機

128 出力軸

129、130 タイミングプーリ

131 タイミングベルト

141 第1熱媒体室

142 第2熱媒体室

150 熱媒体給排機構

151 平板部材

152 円弧状板部材

153 熱媒体噴出孔

154 仕切板

155 連通孔

156 熱媒体供給室

157 仕切板

158 熱媒体排出室

159 熱媒体供給管

160 熱媒体排出管

161 連通孔

201 Tダイ

211、212、213、221、222 タッチロール

231、232、233、234、235 案内ロール

301 ヒータ

303 接触開始位置

305 温度センサ

307 引き離し位置

【技術分野】

【0001】

この発明は、シート・フィルム成形ロール、シート・フィルムキャスティング装置、微細パターン転写装置およびシート・フィルムに関し、特に、ロール円周方向にロール表面温度差を有する温調のシート・フィルム成形ロールに関するものである。

【背景技術】

【0002】

ロール円周方向にロール表面温度差を有する温調のシート・フィルム成形ロールとして、非回転的に配設された内円筒と、前記内円筒と同心的に配設された回転可能な外円筒と、前記内円筒の外周面と前記外円筒の内周面との間隙によって形成された環状の媒体流通路と、それぞれが前記内円筒の軸方向に延びて前記環状の媒体流通路を周方向に遮断し、前記媒体流通路を複数の小媒体流通路に分割している複数の仕切り部材と、それぞれが前記各小媒体流通路につながるように、前記内円筒の円周方向において異なる位置で前記内円筒の軸に沿って前記内円筒の肉部に穿設された複数のスリット状の媒体流入口と、それぞれが前記各小媒体流通路につながるように、前記内円筒の円周方向において異なる位置で前記内円筒の軸に沿って前記内円筒の肉部に穿設された複数のスリット状の媒体流出口とを有するものがある。

【特許文献1】特開2006−256159号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

回転するシート・フィルム成形ロールにおいて、ロール表面温度をロール円周方向に分割された温調ゾーン毎に明確に異なるものにするために、外円筒(外筒)を熱容量が小さい薄肉構造とする必要がある。

【0004】

このことに対して、上述した従来のシート・フィルム成形ロールは、ピーニング成形、エアチャンバ成形等、外筒に大きい押圧力が作用しない成形法によるシート・フィルムキャスティング等に用いることはできるが、タッチロール式のように、タッチロールによって樹脂をロール表面に押し付ける場合、外筒を熱容量が小さい薄肉構造にすると、外筒が変形し、充分な押付力が得られず、正しいキャスティングを行うことができない。

【0005】

また、従来のシート・フィルム成形ロールでは、温度差を与えるべき媒体流通路(熱媒体室)間で、熱媒体が短絡漏洩し、各媒体流通路の個別の温度設定を適正に行うことが難しい。

【0006】

この発明が解決しようとする課題は、タッチロール式のキャスティングに適用でき、各熱媒体室の個別の温度設定を適正に行うことができるロール円周方向にロール表面温度差を有する温調のシート・フィルム成形ロールを提供することである。

【課題を解決するための手段】

【0007】

請求項1に記載の発明は、軸受部材より回転可能に支持された中心回転軸と、前記中心回転軸の軸線方向に離れた二つの位置において各々同心配置された回転しない固定端板と、両端を前記固定端板より前記中心回転軸と同心に回転可能に支持された金属薄膜製の外筒と、両端を固定端板より回転可能に支持され、前記中心回転軸の外周面に摺接すると共に、前記外筒の内周面に摺接する複数個の転動ラバーロールとを有し、前記転動ラバーロールは前記外筒と前記中心回転軸との間の円環状の空間を円周方向に複数個の熱媒体室に区分しており、その複数個の熱媒体室の各々に熱媒体が入るよう構成されており、前記各熱媒体室のうちの少なくとも1つの熱媒体室には、電気を熱源とするヒータ、蒸気を熱源とするヒータのうちの少なくともいずれかが設けられているシート・フィルム成形ロールである。

【0008】

請求項2に記載の発明は、請求項1に記載のシート・フィルム成形ロールにおいて、前記ヒータが設けられている媒体室内の熱媒体の温度を検出する温度センサと、前記温度センサが検出した温度に応じて、前記ヒータの発熱量を制御する制御手段とを有するシート・フィルム成形ロールである。

【0009】

請求項3に記載の発明は、請求項1または請求項2に記載のシート・フィルム成形ロールにおいて、前記各熱媒体室のうちで前記ヒータが設けられていない熱媒体室内の熱媒体の温度を調節する調節手段を有するシート・フィルム成形ロールである。

【0010】

請求項4に記載の発明は、請求項1〜請求項3のいずれか1項に記載のシート・フィルム成形ロールを主ロールとして適用したタッチロール式のシート・フィルムキャスティング装置である。

【0011】

請求項5に記載の発明は、請求項1〜請求項3のいずれか1項に記載のシート・フィルム成形ロールを主ロールとして適用した微細パターン転写装置である。

【0012】

請求項6に記載の発明は、請求項4に記載のタッチロール式のシート・フィルムキャスティング装置または請求項5に記載の微細パターン転写装置を用いて製造されたシート・フィルムである。

【発明の効果】

【0013】

この発明によるシート・フィルム成形ロールは、転動ラバーロールが外筒と中心回転軸との間の円環状の空間を円周方向に複数個の熱媒体室に区分し、転動ラバーロールが外筒のバックアップローラと作用するから、ロール表面温度をロール円周方向に分割された温調ゾーン毎に明確に異なるものにするために、外筒を熱容量が小さい薄肉構造にしても、タッチロール式のキャスティング等において外筒が変形することがなく、充分な押付力が得られ、タッチロール式のキャスティング等を、適切に行うことができる。

【発明を実施するための最良の形態】

【0014】

この発明によるシート・フィルム成形ロールの一つの実施形態を、図1〜図5を参照して説明する。

【0015】

シート・フィルム成形ロール10は、図1〜図4に示されているように、中心回転軸20と、外筒(薄肉スリーブ)40と、4個の転動ラバーロール70と、4個の熱媒体給排機構100とを有する。

【0016】

中心回転軸20は、端部21、22を、フィルム成形機の操作側軸受部23、駆動側軸受部24より各々軸受部材25、26を介して回転可能に支持されている。中心回転軸20の端部22の側には、中心回転軸20を回転駆動するためのタイミングプーリ27が取り付けられている。タイミングプーリ27は、図示されていないタイミングベルト等によって電動機(図示省略)と駆動連結され、電動機によって回転駆動される。

【0017】

中心回転軸20は、軸線方向(図1、図2、図4で見て左右方向)に離れた二つの位置において、円盤状の操作側端板28と駆動側端板29を、各々ボール軸受30、31を介して支持している。操作側端板28、駆動側端板29は、回転しない固定端板であり、図示されていない連結部材等によって操作側軸受部23、駆動側軸受部24に固定連結され、中心回転軸20上に回転不能状態で同心配置されている。ここで云う同心配置とは、操作側軸受部23、駆動側軸受部24の外周面が中心回転軸20と同心であることを意味する。

【0018】

外筒40は、ステンレス鋼等の金属薄膜製の円筒体であり、弾性変形可能で、可撓性を有する薄肉構造になっている。外筒40の左右両端部には円環状の箍(たが)部材41、42によって円環状の端部剛性部材43、44が固定装着されている。端部剛性部材43、44は、操作側端板28、駆動側端板29の外周部に軸受固定リング45、46を介して取り付けられたボール軸受47、48によって操作側端板28、駆動側端板29より回転可能に支持されている。これにより、外筒40は、中心回転軸20と同心配置で、中心回転軸20の中心軸線周りに回転可能である。

【0019】

箍(たが)部材41、42を用いた外筒40と端部剛性部材43、44との接続構造の詳細を、図5を参照して説明する。左側の端部剛性部材43と外筒40との接続構造と、右側の端部剛性部材44と外筒40との接続構造は、左右対称で同一構造であるから、図3では右側の接続構造について図示し、左側の接続構造については、対応部分を同一の符号を付して図示を省略する。

【0020】

端部剛性部材43、44は、各々、外筒40の両軸端部において外筒40の内側に挿入嵌合されている。端部剛性部材43、44が外筒40の内周面に嵌合する外周部分には幅広の凹溝(周溝)49、50が形成されている。凹溝49、50にはゴム状弾性体製のOリング51、52が嵌め込み装着されている。

【0021】

凹溝49、50は、深さが自由寸法状態でのOリング51、52の線径に等しいか、それより大きく(一般的な規定値より0.05〜0.3mm程度深い)、幅寸法がOリング51、52の線径より十分に広い(線径の2〜2.5倍程度)幅広のOリング溝として構成されている。自由寸法状態とは、Oリング51、52が弾性変形していない状態を云う。

【0022】

凹溝49、50にはOリング51、52の横幅方向に隣接して金属製のカラー部材53、54が配置されている。カラー部材53、54は、凹溝49、50に嵌め込むために、少なくとも2分割されており、Oリング51、52より端部剛性部材43、44の外側(右側の端部剛性部材44の凹溝50ではOリング52より右側)に隣接配置され、凹溝49、50内において軸線方向(左右方向)に移動可能になっている。凹溝49、50に装着されたカラー部材53、54の外径は、端部剛性部材43、44の外径に等しいか、それより小さい寸法に設定されている。

【0023】

端部剛性部材43、44には、端部剛性部材43、44の外側端面より凹溝49、50の溝側壁面に開口したねじ孔55、56が貫通形成されている。ねじ孔55、56は、端部剛性部材43、44の円周廻りに複数個設けられており、その各々にねじ部材57、58がねじ係合している。ねじ部材57、58は先端にてカラー部材53、54の側面に当接し、ねじ込み量に応じてカラー部材53、54をOリング51、52に押し付ける。

【0024】

外筒40の両軸端部(凹溝49、50に対応する部位)の外周に、各々、金属製の剛体構造の箍(たが)部材41、42が嵌合装着されている。箍部材41、42は、外筒40の外周に嵌め込まれて、外筒40が拡径方向に膨らみ変形することを抑制する。

【0025】

端部剛性部材43、44の取り付けに際しては、凹溝49、50に、Oリング51、52とカラー部材53、54を嵌め込み装着し、ねじ部材57、58を緩めた状態、つまり、カラー部材53、54をOリング51、52に押し付けず、Oリング51、52が自由寸法状態にある状態で、且つ箍部材41、42を取り付けない状態で、端部剛性部材43、44を外筒40の左右軸端の開口より外筒40内に挿入する。

【0026】

この挿入時には、Oリング51、52は自由寸法状態にあり、凹溝49、50の深さが自由寸法状態でのOリング51、52の線径に等しいか、それより大きく、Oリング51、52の全てが凹溝49、50内に収められ、Oリング51、52が端部剛性部材43、44の外周面より外側にはみ出していないから、Oリング51、52が外筒40の内周面に押し付けられることなく、低摩擦抵抗のもとに、端部剛性部材43、44を薄肉の外筒40内に、円滑に楽に挿入することができる。また、このことにより、挿入作業時に、Oリング51、52に傷が付くことも回避される。

【0027】

この挿入作業が、更に行い易く行われるよう、端部剛性部材43、44の外筒40に対する挿入端側は、先細のテーパ外周面43A、44Aになっており、しかも、凹溝49、50が形成されているストレート外周面43B、44Bとテーパ外周面43A、44Aとの接続部43C、44CはR面になっている。

【0028】

上述の挿入作業完了後に、箍部材41、42を外筒40の両軸端部の外周に嵌合装着する。その後、ねじ部材57、58をねじ込み、カラー部材53、54をOリング51、52に押し付け、Oリング51、52を弾性変形させる。Oリング51、52は、ねじ部材57、58のねじ込み量に応じて端部剛性部材43、44と外筒40との間で圧縮状態で弾性変形する。Oリング51、52の弾性変形による反発力によって外筒40が膨らみ変形することは箍部材41、42によって抑制される。

【0029】

これにより、端部剛性部材43、44と外筒40とが、Oリング51、52の弾性変形による反発力によって当該両者間に生じる摩擦抵抗によって、相対変位不能に、液密に連結接続される。これと同時に、外筒40と箍部材41、42も、Oリング51、52の弾性変形による反発力によって当該両者間に生じる摩擦抵抗によって、相対変位不能に、連結接続される。

【0030】

このように箍部材41、42によって外筒40が膨らみ変形することが抑制された状態で、Oリング51、52が弾性変形していることにより、外筒40と端部剛性部材43、44との液密接続の強度が安定し、Oリング51、52の弾性変形量を大きくして耐圧強度を高くすることもできる。このOリング51、52の弾性変形量は、ねじ部材57、58ねじ込み量調整により、任意値に自由に設定することができる。

【0031】

この接続構造では、上述した挿入作業と逆の作業を行うことにより、外筒40と端部剛性部材43、44とを容易に分解することができ、保守性に優れたものになる。

【0032】

図1〜図4に示されているように、4個の転動ラバーロール70は、同一構造であり、各々、左右の軸端部材71、72と、左右の軸端部材71、72間に掛け渡されてこれらと一体の金属製円筒体73と、金属製円筒体73の外周に貼り付けられたゴム状弾性体製の円筒ラバー74とにより中空円筒体として構成されている。

【0033】

転動ラバーロール70は、各々、軸端部材71、72に形成された支持軸部75、76をもってボール軸受77、78を介して操作側端板28、駆動側端板端部29より、自身の中心軸線周りに回転可能に支持されている。

【0034】

4個の転動ラバーロール70は、中心回転軸20の中心軸線周りに等間隔に、90度の回転角間隔をもって配置され、円筒ラバー74をもって中心回転軸20の外周面に摺接(圧接)している共に、外筒40の内周面に摺接(圧接)している。

【0035】

これにより、中心回転軸20の回転が摩擦力によって各転動ラバーロール70に伝達されて各転動ラバーロール70が自身の中心軸線周りに回転に回転する。そして、各転動ラバーロール70の回転が摩擦力によって外筒40に伝達され、外筒40が中心回転軸20の中心軸線周りに回転する。

【0036】

なお、無負荷状態(シート・フィルム成形ロール10の外筒40にタッチロール等により外部より外力を与えられていない状態)では、転動ラバーロール70は、中心回転軸20や外筒40と小さい隙間をもって接触していない設定もあり得る。

【0037】

図3に示されているように、中心回転軸20が時計廻り方向にモータ駆動される場合、各転動ラバーロール70は反時計廻り方向に転動し、外筒40が反時計廻り方向に回転する。

【0038】

各転動ラバーロール70の軸端部材72には油圧供給孔83が形成されている。油圧供給孔83にはロール外部の油圧供給手段84がロータリジョイント82によって接続され、油圧供給孔83は油圧供給手段84よりの油圧をロール内空間85に導入するようになっている。つまり、転動ラバーロール70は、中空ロールで、ロール内空間に、ロータリジョイント82によって油圧が供給され、ロール内空間の圧力を可変設定できる。

【0039】

これにより、転動ラバーロール70が回転(転動)していても、ロール内空間85の内圧が油圧によって可変設定され、ロール内空間85の内圧によって転動ラバーロール70金属製円筒体73、円筒ラバー74が太鼓状に膨らむ。これに応じて外筒40も太鼓状に膨らみ、外筒40にクラウニングが可変付与される。

【0040】

中心回転軸20と操作側端板28、駆動側端板端部29との間には、各々メカニカルシール部材59、60が装着されており、操作側端板28、駆動側端板端部29と端部剛性部材43、44との間は、各々メカニカルシール部材61、62が装着されている。また、操作側端板28、駆動側端板端部29と支持軸部75、76との間は、各々メカニカルシール部材86,87が装着されている。

【0041】

これにより、操作側端板28、駆動側端板端部29、端部剛性部材43、44、外筒40によって囲まれた外筒内空間は、その中心部を中心回転軸20が貫通する形態で、液密構造になっている(水や油等の熱媒体が入って充填されるようになっている)。外筒40と中心回転軸20との間の液密構造の円環状空間は、4個の転動ラバーロール70によって中心回転軸20ならびに外筒40の円周方向に四分割され、隣接する転動ラバーロール70間に、第1熱媒体室91、第2熱媒体室92、第3熱媒体室93、第4熱媒体室94が画定されている(図3参照)。

【0042】

熱媒体給排機構100は、第3熱媒体室93に一つ固定配置されている。熱媒体給排機構100は、各々、くの字形横断面の溝形部材101と、溝形部材101に溶接されて外筒40の内周面に近接する円弧状板部材102とを有する。溝形部材101と円弧状板部材102は、外筒40の軸線方向幅一杯に設けられており、円弧状板部材102には、ほぼ全域に多数の熱媒体噴出孔106が明けられている。換言すると、熱媒体噴出孔106は、外筒40の軸線方向幅のほぼ全域に多数設けられている。

【0043】

熱媒体給排機構100の溝形部材101と円弧状板部材102の連結体の両端は端板103、104に固定されている。端板103、104は、溝形部材101と円弧状板部材102の連結体の両端を閉じて連結体の内側に熱媒体給排機構100の熱媒体供給室105を画定している。

【0044】

熱媒体給排機構100には熱媒体給排管107が設けられている。熱媒体給排管107は熱媒体供給室105内に固定配置され、両端が端板108、109および操作側端板28、駆動側端板端部29を貫通してロール外に突出している。熱媒体給排管107は軸線方向の中央部を仕切板110により仕切られ、駆動側端板端部29の側が熱媒体供給通路111になっており、操作側端板28の側が熱媒体排出通路112になっている。そして熱媒体給排管107の駆動側端板端部29の側の端部が熱媒体入口113、操作側端板28の側の端部が熱媒体出口114になっている。

【0045】

熱媒体給排管107の熱媒体供給通路111部分には熱媒体供給室105に向けて開口した多数の熱媒体供給孔115が明けられている。熱媒体給排管107の熱媒体排出通路112部分には溝形部材101と共に熱媒体供給室105の外側(第3熱媒体室93)に向けて開口した多数の熱媒体排出孔116が明けられている。

【0046】

この構造により、第3熱媒体室93において、熱媒体が、熱媒体入口113より熱媒体供給通路111に入り、これより熱媒体供給孔115を通って熱媒体供給室105に入り、熱媒体噴出孔106より外筒40の内周面に向けて噴出し、熱媒体供給室105の外側に流れ、熱媒体排出孔116より熱媒体排出通路112に入り、熱媒体出口114より外部へ排出される。つまり、熱媒体が、第3熱媒体室93の熱媒体室に流通する。

【0047】

ところで、各熱媒体室91、92、93、94のうちの少なくとも1つの熱媒体室(たとえば、熱媒体室91,92)には、熱媒体給排機構100に代えて、電気を熱源とするヒータ301が設けられている(図3、図4参照)。ヒータ301は、中心回転軸20の軸に沿って熱媒体室91,92のたとえば全長にわたって設けられている。

【0048】

電気を熱源とするヒータ301は、たとえば、ジュール熱で発熱する電熱ヒータ、誘導電流の抵抗加熱により発熱する誘導加熱ヒータで構成されている。なお、電気を熱源とするヒータに代えてまたは加えて蒸気を熱源とするヒータ(蒸気ヒータ)を設けてあってもよい。

【0049】

前述したように、各熱媒体室91、92、93、94は、水や油等の熱媒体で満たされているものとし、ヒータ301が発する熱が熱媒体を介して外筒40に伝わるようになっている。ヒータ301が設置される熱媒体室91,92は、シート・フィルムを冷却することなくシート・フィルムに対して加熱のみをする箇所に位置している。すなわち、シート・フィルム成形ロール10の円柱側面状の外周の一部にTダイ201から射出されたシート・フィルム状の溶融樹脂が接触するのであるが、ヒータ301は、たとえば、シート・フィルム成形ロール10に溶融樹脂が接触を開始する箇所(接触開始位置303;タッチロール211が接触している箇所)に隣接している各熱媒体室91,92に設けられている(図6参照)。

【0050】

さらに説明すると、ヒータ301が設けられている各熱媒体室91,92のうちの一方の熱媒体室91は、シート・フィルム成形ロール10の回転方向において、溶融樹脂の接触開始位置303の上流側に位置しており、ヒータ301が設けられている各熱媒体室91,92のうちの他方の熱媒体室92は、シート・フィルム成形ロール10の回転方向において、溶融樹脂の接触開始位置303の下流側に位置している。

【0051】

ヒータ301が設置されている各熱媒体室91,92は、熱媒体給排機構100が設置されている熱媒体室93とは異なり、ほぼ閉空間になっており、熱媒体の出入りがほとんど無い状態になっている。ヒータ301が設置されている各熱媒体室内91,92への熱媒体の充填は、たとえば、熱媒体給排機構100によってなされるようになっている。すなわち、熱媒体給排機構100によって熱媒体室93に供給された熱媒体が、外筒40の内周面とラバーロール70との間のごく僅かな隙間より、ヒータ301が設置されている各熱媒体室91,92内に入り込み、熱媒体の充填がなされるようになっている。

【0052】

また、ヒータ301が設けられている熱媒体室91,92には、この熱媒体室91,92から空気を抜きやすくし熱媒体を充填しやすくするためのエアー抜き機構(たとえば、エアー抜き弁;図示せず)が設けられている。なお、エアー抜き弁は、熱媒体室91,92の上部でたとえば端板28に設けられている。

【0053】

また、ヒータ301は、熱媒体室91,92の下部に設けられており、ヒータ301が設けられている熱媒体室91,92の全体を均等に加熱することができるようになっている。

【0054】

ヒータ301が設けられている媒体室91には、この媒体室91内の熱媒体の温度を検出する温度センサ305が設けられており、同様にして、媒体室92にも温度センサ305が設けられている。

【0055】

そして、温度センサ305が検出した温度に応じて、ヒータ301が設けられている媒体室91,92内の熱媒体の温度が目標値になるように、ヒータ301の発熱量を図示しない制御装置が制御するようになっている。

【0056】

このように、各熱媒体室91、92、93、94のうちの一部の熱媒体室91,92にヒータ301を設置し熱媒体の加熱をするように構成されているので、熱媒体室に熱媒体を給排するための配管を少なくすることができ、装置の構成を簡素化することができ装置の組み立てや保守を容易に行うことができる。

【0057】

また、前述したように、外筒40の内周面とラバーロール70との間にごく僅かな隙間が存在してはいるが、ヒータ301が設置されている熱媒体室91、92がほぼ閉空間になっているので、前記隙間が存在していても、各熱媒体室91、92、93、94間における熱媒体の移動(漏れ)を極力小さくすることができ、熱媒体室91、92、93、94の個別の温度設定を適正に行うことができる。

【0058】

なお、各熱媒体室91、92、93、94のうちでヒータ301が設けられていない熱媒体室93内の熱媒体が、調節手段によって温度調節(たとえば冷却手段によって冷却)されるようになっている(図3、図6参照)。

【0059】

ここで、ヒータ301が設けられていない熱媒体室(ヒータ非設置熱媒体室)は複数存在しているが(熱媒体室93、94)、総てのヒータ非設置熱媒体室ではなく、各ヒータ非設置熱媒体室のうちの少なくとも1つが、冷却手段で冷却されるようになっていればよい。すなわち、図3に二点鎖線で示す熱媒体給排機構(熱媒体室94の熱媒体給排機構)100を設けてあってよいし、設けてなくてもよい。

【0060】

ヒータ301や冷却手段が設けられていない熱媒体室94も、ヒータ301が設けられている熱媒体室91,92と同様にほぼ閉空間になっている。また、ヒータ301や冷却手段が設けられていない熱媒体室94への熱媒体の充填もヒータ301が設けられている熱媒体室91,92への熱媒体の充填と同様にしてなされるようになっている。

【0061】

熱媒体が冷却手段で冷却されるようになっている熱媒体室93は、シート・フィルムの冷却する必要がある箇所に位置している。すなわち、シート・フィルム成形ロールの円柱側面状の外周の一部に接触した樹脂がシート・フィルム成形ロールから離れる箇所を引き離し位置307とすると、この引き離し位置307に隣接している熱媒体室93内の熱媒体を冷却手段で冷却するようになっている。

【0062】

さらに説明すると、冷却手段で冷却される熱媒体が入っている熱媒体室93は、シート・フィルム成形ロールの回転方向において溶融樹脂の引き離し位置307の上流側に位置している。なお、溶融樹脂の引き離し位置307の下流側に位置している熱媒体室94内には、ヒータ301が設けられていないし、冷却手段で冷却されるようにもなっていない。単に、熱媒体で満たされているだけである。

【0063】

なお、冷却手段(調節手段)として、たとえば、熱媒体給排機構100が用いられている。この場合、熱媒体給排機構100で熱媒体室に供給されまた熱媒体室から排出される熱媒体は、外部の冷却ユニット(温度調節ユニット)で冷却(温度調節)されるものとする。

【0064】

また、冷却手段(調節手段)として、熱媒体室に熱交換器(熱媒体室内の熱媒体を冷却する熱交換器)を設けた構成であってもよい。この場合、熱交換器の内部を流れる媒体は、たとえば外部の冷却ユニットで冷却されて循環して使用されるようになっているもとする。

【0065】

このように、各熱媒体室91、92、93、94の各々の熱媒体の温度を個別に設定することにより、外筒40の表面温度を、第1〜第4熱媒体室91、92、93、94の各々に対応する帯状ゾーン毎に個別に設定することができる。換言すると、外筒40の表面温度を、第1〜第4熱媒体室91、92、93、94毎に、ロール回転方向の区分された温調ゾーンとして、個別に設定することができる。

【0066】

また、第1〜第4熱媒体室91、92、93、94は、すでに理解されるように、円筒ラバー74をもって中心回転軸20と外筒40に接触する転動ラバーロール70により区切られるから、シール効果が得られ、第1〜第4熱媒体室91、92、93、94の熱媒体室間を熱媒体が短絡漏洩することがない、あるいは極力避けられる。

【0067】

このことにより、第1〜第4熱媒体室91、92、93、94毎に得られる温調ゾーンの温度、さらには、外筒40の表面温度を各温調ゾーン毎に高精度に的確に設定することが可能になる。

【0068】

しかも、熱媒体室93において、外筒40の軸線方向幅一杯に設けられている円弧状板部材102のほぼ全域に明けられた多数の熱媒体噴出孔106より温調された熱媒体が外筒40の内周面に向けて噴出することにより、また、ヒータ301により、外筒40の表面温度を、第1〜第4熱媒体室91、92、93、94による各温調ゾーン毎に、ほぼ均一に設定することができる。

【0069】

このことにより、各温調ゾーン毎の外筒40の表面温度が、ロール軸線方向に勾配を持つことがなく、均一になる。

【0070】

回転するシート・フィルム成形ロール10において、各温調ゾーン毎の外筒40の表面温度を明確に異なるものにするために、外筒40を熱容量が小さい薄肉構造としても、外筒40は、転動ラバーロール70により裏当て金式にバックアップされるから、タッチロール式のシート・フィルムキャスティングや微細パターン転写において、タッチロールの配置位置を転動ラバーロール70の配置位置に対応させることにより、外筒40の肉厚を薄くしても、外筒40の変形が抑えられて充分な押圧力を確保することができる。

【0071】

これにより、タッチロール式のシート・フィルムキャスティングや微細パターン転写において、回転するシート・フィルム成形ロール10の外筒40の表面温度に、ロール円周方向に区分された各温調ゾーン毎に差を持たせることができる。

【0072】

図6は、上述の実施形態によるシート・フィルム成形ロール10を主ロールとして適用したタッチロール式のシート・フィルムキャスティング装置の一つの実施形態を示している。

【0073】

本実施形態のシート・フィルムキャスティング装置は、シート・フィルム成形ロール10の回転中心軸線周りの回転位相位置が互いに180度異なる水平配列の二つの転動ラバーロール70の各々に対応して、つまり、ロール周方向で見て二つの転動ラバーロール70の各々の配置位置と同じ配置位置に、タッチロール211、212が設けられている。

【0074】

Tダイ201よりの溶融した熱可塑性樹脂は、下向きに、シート・フィルム成形ロール10とタッチロール211との間に供給され挟みこまれる。

【0075】

この場合、すでに理解されるように、タッチロール211の配置位置が熱可塑性樹脂のシート・フィルム成形ロール10に対する接触開始位置303になり、この接触開始位置303は第1熱媒体室91と第2熱媒体室92との境界部に存在する。タッチロール212の配置位置が熱可塑性樹脂のシート・フィルム成形ロール10よりの引き離し位置307になり、この引き離し位置307は第3熱媒体室93と第4熱媒体室94との境界部に存在する。

【0076】

熱可塑性樹脂は、シート・フィルム成形ロール10の回転に従って、シート・フィルム成形ロール10のロール表面に接触した状態で、接触開始位置303より引き離し位置307へ向けて移動し、その間に、第2熱媒体室92による温調ゾーン、第3熱媒体室93による温調ゾーンを順に通過することにより、冷却され、固化する。

【0077】

本実施形態では、シート・フィルム成形ロール10の温度管理は、第1熱媒体室91の熱媒体の温度が最も高く、第2熱媒体室92、第3熱媒体室93に向かうに従って、熱媒体の温度が低く、第4熱媒体室94の熱媒体供給室105の熱媒体の温度が、第3熱媒体室93の熱媒体の温度より少し高めになる。

【0078】

外筒40の表面温度は、第1〜第4熱媒体室91、92、93、94毎に得られる各温調ゾーンにおいて、第1〜第4熱媒体室91〜94の各々の熱媒体の温度にほぼ等しくものになる。

【0079】

タッチロール211の表面温度は、第2熱媒体室92による温調ゾーンにおける外筒40の表面温度にほぼ等しく、タッチロール212の表面温度は、第3熱媒体室93による温調ゾーンにおける外筒40の表面温度にほぼ等しくなるように、温調する。

【0080】

たとえば、Tダイ201より流出する溶融樹脂の温度を270℃とすると、第1熱媒体室91の熱媒体の温度を160℃、第2熱媒体室92の熱媒体の温度を130℃、第3熱媒体室93の熱媒体の温度を80℃に設定する。第4熱媒体室94の熱媒体の温度は100℃程度になる。

【0081】

これにより、Tダイ201より流出する溶融樹脂のシート・フィルム成形ロール10に対する接触開始位置303のロール表面温度を、ロール周方向に温度差がない主ロールを用いる場合に比して、高めに設定し、樹脂とロール表面(外筒40の表面)との密着性を充分に確保することができる。

【0082】

そして、キャスティングされた樹脂(シート・フィルムW)がシート・フィルム成形ロール10より引き離される引き離し位置307近くのロール表面温度を、ロール周方向に温度差がない主ロールを用いる場合に比して、低めに設定する。これにより、樹脂の表面性を確保しつつ、樹脂を、結晶化温度付近のロール表面を急速に通過させ、樹脂をロール表面よりスムーズに引き離すことができる。これらのことにより、高品質のシート・フィルムWをキャスティングすることができる。

【0083】

図7では、他の実施形態として、タッチロール211、212に加え、第2熱媒体室92と第3熱媒体室93との境界部に存在る転動ラバーロール70に対応する位置に、もう一つのタッチロール213が設けられている。他の箇所は、上述の実施形態によるシート・フィルム成形ロール10を主ロールとして適用したタッチロール式のシート・フィルムキャスティング装置とほぼ同様に構成されている。

【0084】

この場合のシート・フィルム成形ロール10のロール表面温度と接触開始位置303のタッチロール211のロール表面温度は、図6に示されている実施形態のものと同じあってよく、タッチロール213のロール表面温度を第3熱媒体室93の温調ゾーンにおける外筒40の表面温度にほぼ等しくし、引き離し位置307のタッチロール212のロール表面温度を第3熱媒体室93の温調ゾーンにおける外筒40の表面温度より低く設定する。たとえば、第3熱媒体室93の熱媒体供給室105に供給する熱媒体の温度が80℃であれば、タッチロール212のロール表面温度を40℃程度に設定する。

【0085】

これにより、シート・フィルム成形ロール10より引き離される樹脂の温度が低くなり、キャスティング過程での樹脂冷却が充分に行われ、樹脂をロール表面より、より一層スムーズに引き離すことができるようになる。

【0086】

また、図8は、上述の実施形態によるシート・フィルム成形ロール10を主ロールとして適用したタッチロール式のシート・フィルムキャスティング装置の他の実施形態として、シート・フィルム成形ロール10の回転中心軸線周りの回転位相位置が互いに90度異なる水平配列の二つの転動ラバーロール70の各々に対応して、タッチロール211、213が設けられている。

【0087】

この場合、接触開始位置303は、上述の実施形態と同じであるが、タッチロール213の配置位置が熱可塑性樹脂のシート・フィルム成形ロール10よりの引き離し位置になり、この引き離し位置307は、第2熱媒体室92と第3熱媒体室93との境界部に存在することになる。また、熱媒体室91にヒータ301が設けられており、熱媒体室92に熱媒体給排機構100が設けられている。

【0088】

本実施形態では、シート・フィルム成形ロール10の温度管理は、第1熱媒体室91の熱媒体供給室105に供給する熱媒体の温度が最も高く、第2熱媒体室92、第3熱媒体室93に向かうに従って、熱媒体供給室105に供給する熱媒体の温度が低くなるようにし、第3熱媒体室93と第4熱媒体室94とに関しては、特に、温度管理を行わない。

【0089】

たとえば、Tダイ201より流出する溶融樹脂の温度を270℃とすると、第1熱媒体室91の熱媒体供給室105に供給する熱媒体の温度を130℃、第2熱媒体室92の熱媒体供給室105に供給する熱媒体の温度を90℃、第3熱媒体室93の熱媒体供給室105に供給する熱媒体の温度を40℃、タッチロール211のロール表面温度を90℃、タッチロール213のロール表面温度を40℃程度に設定する。

【0090】

本実施形態では、前述の実施形態より、樹脂冷却が急激に行われる。従って、急冷に適した熱可塑性樹脂のシート・フィルムのキャスティングに適している。

【0091】

シート・フィルム成形ロール10より引き離れたシート・フィルムWは、案内ローラ213に案内されて次工程へ移動する。

【0092】

図9は、上述の実施形態によるシート・フィルム成形ロール10を主ロールとして適用した微細パターン転写装置の一つの実施形態を示している。

【0093】

微細パターン転写装置は、熱可塑性樹脂によるシート・フィルムWを再加熱してシート・フィルムWの表面にエンボス等の微細パターンを転写賦形するものである。このため、微細パターン転写装置に用いられるシート・フィルム成形ロール10は、外筒40の表面に、シート・フィルムWに転写すべき微細パターンと補形をなす微細パターンを形成されている。

【0094】

本実施形態の微細パターン転写装置は、シート・フィルム成形ロール10の回転中心軸線周りの回転位相位置が互いに180度異なる水平配列の二つの転動ラバーロール70の各々に対応して、つまり、ロール周方向で見て二つの転動ラバーロール70の各々の配置位置と同じ配置位置に、タッチロール221、222が設けられている。

【0095】

シート・フィルムWは、案内ロール232に案内されてシート・フィルム成形ロール10のロール表面に対して送り込まれ、シート・フィルム成形ロール10のロール表面を巻き付くようにして送られ、タッチロール221の配置位置が転写開始位置になり、この転写開始位置303は第1熱媒体室91と第2熱媒体室92との境界部に存在する。タッチロール222の配置位置が熱可塑性樹脂のシート・フィルム成形ロール10よりの引き離し位置307になり、この引き離し位置307は第3熱媒体室93と第4熱媒体室94との境界部に存在する。

【0096】

本実施形態では、第1熱媒体室91にヒータ301を設け、第2熱媒体室92に熱媒体給排機構100を設けてある。なお、第2熱媒体室92に熱媒体給排機構100に代えてヒータ301を設け、第3熱媒体室93に熱媒体給排機構100を設けた構成であってもよい。また、シート・フィルム成形ロール10の温度管理は、第1熱媒体室91の熱媒体供給室105に供給する熱媒体の温度が最も高く、第2熱媒体室92、第3熱媒体室93に向かうに従って、熱媒体供給室105に供給する熱媒体の温度が低く、第4熱媒体室94の熱媒体供給室105に供給する熱媒体の温度が第3熱媒体室93の熱媒体供給室105に供給する熱媒体の温度より少し高めになるようにする。

【0097】

外筒40の表面温度は、第1〜第4熱媒体室91、92、93、94毎に得られる各温調ゾーンにおいて、第1〜第4熱媒体室91〜94の各々の熱媒体供給室105に供給する熱媒体の温度にほぼ等しくものになる。

【0098】

タッチロール221の表面温度は、第2熱媒体室92による温調ゾーンにおける外筒40の表面温度にほぼ等しく、タッチロール222の表面温度は、第3熱媒体室93による温調ゾーンにおける外筒40の表面温度にほぼ等しくなるように、温調する。

【0099】

たとえば、第1熱媒体室91の熱媒体供給室105に供給する熱媒体の温度を160℃、第2熱媒体室92の熱媒体供給室105に供給する熱媒体の温度を130℃、第3熱媒体室93の熱媒体供給室105に供給する熱媒体の温度を80℃、第4熱媒体室94の熱媒体供給室105に供給する熱媒体の温度を100℃程度に設定する。

【0100】

これにより、案内ロール232に案内されてシート・フィルム成形ロール10のロール表面に対して送り込まれたシート・フィルムWは、シート・フィルム成形ロール10のロール表面に対する接触開始位置から転写開始位置に至る間に、第1熱媒体室91による高温の温調ゾーンによって予熱される。この予熱により転写開始位置ではシート・フィルムWの温度はガラス転移点温度以上になる。シート・フィルムWは転写開始位置にてタッチ

ロール221によってシート・フィルム成形ロール10のロール表面に押し付けられ、ロール表面の微細パターンを転写される。その後、シート・フィルムWはシート・フィルム成形ロール10のロール表面に巻き付いた状態で、シート・フィルム成形ロール10の回転に従って引き離し位置へ向けて移動し、その間に、第2熱媒体室92による温調ゾーン、第3熱媒体室93による温調ゾーンを順に通過することにより、ガラス転移点温度以下

に冷却される。

【0101】

これにより、転写開始位置手前のロール表面温度、つまり、予熱を行う第1熱媒体室91による高温の温調ゾーンの温度を、ロール周方向に温度差がない主ロールを用いる場合に比して、高めに設定し、シート・フィルムWの温度をガラス転移点温度以上に充分に高めることができ、その後の微細パターンの転写が充分に正確に行われるようになる。

【0102】

微細パターンの転写されたシート・フィルムWをシート・フィルム成形ロール10より引き離す引き離し位置307近くのロール表面温度を、ロール周方向に温度差がない主ロールを用いる場合に比して、低めに設定することにより、シート・フィルムWの冷却を充分に行い、シート・フィルムWに転写した微細パターンを充分に硬化固定してシート・フィルムWをロール表面より引き離すことができる。これらのことにより、微細パターンの転写が確実に高精度に行われるようになり、高品質の微細パターン転写のシート・フィルムWを得ることができるようになる。

【0103】

図10は、上述の実施形態によるシート・フィルム成形ロール10を主ロールとして適用した微細パターン転写装置の他の実施形態を示している。本実施形態では、第1熱媒体室91にヒータ301を設け、第2熱媒体室92に熱媒体給排機構100を設けてある。なお、第2熱媒体室92にヒータ301を設け、第3熱媒体室93に熱媒体給排機構100を設けた構成であってもよい。

【0104】

この実施形態では、シート・フィルムWは、案内ロール232に案内されてタッチロール221による転写開始位置に送り込まれる。この実施形態は、実質的な予熱を必要としない工程での微細パターン転写や、ガラス転移点温度が低い熱可塑性樹脂の微細パターン転写に適している。

【0105】

図11は、上述の実施形態によるシート・フィルム成形ロール10を主ロールとして適用した微細パターン転写装置の他の実施形態を示している。

【0106】

本実施形態では、シート・フィルム成形ロール10の回転中心軸線周りの回転位相位置が互いに90度異なる二つの転動ラバーロール70の各々に対応してタッチロール221、222が設けられている。また、第1熱媒体室91にヒータ301を設け、第2熱媒体室92に熱媒体給排機構100を設けてある。

【0107】

シート・フィルムWは、案内ロール234に案内されてタッチロール221による転写開始位置に送り込まれ、タッチロール222による引き離し位置にてシート・フィルム成形ロール10よりの引き離される。転写開始位置は第2熱媒体室91と第2熱媒体室92との境界部に存在し、引き離し位置は第2熱媒体室92と第3熱媒体室93との境界部に存在する。

【0108】

本実施形態でも、シート・フィルム成形ロール10の温度管理は、第1熱媒体室91の熱媒体供給室105に供給する熱媒体の温度が最も高く、第2熱媒体室92、第3熱媒体室93に向かうに従って、熱媒体供給室105に供給する熱媒体の温度が低く、第4熱媒体室94の熱媒体供給室105に供給する熱媒体の温度が第3熱媒体室93の熱媒体供給室105に供給する熱媒体の温度より少し高めになるようにする。また、タッチロール221の表面温度は、第2熱媒体室92による温調ゾーンにおける外筒40の表面温度にほぼ等しく、タッチロール222の表面温度は、第3熱媒体室93による温調ゾーンにおける外筒40の表面温度にほぼ等しくなるように、温調する。

【0109】

この実施形態は、実質的な予熱を必要としない工程での高速の微細パターン転写に適している。

【0110】

図12は、上述の実施形態によるシート・フィルム成形ロール10を主ロールとして適用した微細パターン転写装置の他の実施形態を示している。

【0111】

この実施形態では、シート・フィルム成形ロール10が前述の実施形態とは異なって時計廻り方向に回転する。タッチロール221、222は、シート・フィルム成形ロール10の回転中心軸線周りの回転位相位置が互いに90度異なる二つの転動ラバーロール70の各々に対応して設けられている。また、第1熱媒体室91にヒータ301を設け、第4熱媒体室94に熱媒体給排機構100を設けてある。

【0112】

シート・フィルムWは、案内ロール235に案内されてシート・フィルム成形ロール10のロール表面に対して送り込まれ、シート・フィルム成形ロール10のロール表面を巻き付くようにして送られ、タッチロール221の配置位置が転写開始位置になり、この接触開始位置は第1熱媒体室91と第4熱媒体室94との境界部に存在する。タッチロール222の配置位置が熱可塑性樹脂のシート・フィルム成形ロール10よりの引き離し位置になり、この引き離し位置は、第4熱媒体室94と第3熱媒体室93との境界部に存在する。

【0113】

本実施形態では、シート・フィルム成形ロール10の温度管理は、第1熱媒体室91の熱媒体供給室105に供給する熱媒体の温度が最も高く、第4熱媒体室94、第3熱媒体室93に向かうに従って、熱媒体供給室105に供給する熱媒体の温度が低く、第2熱媒体室94の熱媒体供給室105に供給する熱媒体の温度が第3熱媒体室93の熱媒体供給室105に供給する熱媒体の温度より少し高めになるようにする。また、タッチロール221の表面温度は、第4熱媒体室94による温調ゾーンにおける外筒40の表面温度にほぼ等しく、タッチロール222の表面温度は、第3熱媒体室93による温調ゾーンにおける外筒40の表面温度にほぼ等しくなるように、温調する。

【0114】

この実施形態でも、図9に示されている実施形態と同等の作用、効果が得られる。

【0115】

この発明によるシート・フィルム成形ロールの他の実施形態を、図13、図14を参照して説明する。なお、図13、図14において、図1〜図3に対応する部分は、図1〜図4に付した符号と同一の符号を付けて、その説明を省略する。

【0116】

この実施形態は、中心回転軸20に加えて外筒40を強制回転駆動するものである。外筒40の左右両端(軸線方向の両端部)の箍部材41、42の各々に、外筒回転駆動部材として、外歯車121、122が形成されている。外筒40の外側に、中心回転軸20と平行に歯車軸123が回転可能に設けられている。歯車軸123には外歯車121、122に噛合する駆動歯車124、125が固定装着されている。

【0117】

歯車軸123にはタイミングプーリ126が取り付けられている。電動機127の出力軸128に取り付けられたタイミングプーリ129と、タイミングプーリ126、27、130とに無端のタイミングベルト131が掛け渡されている。

【0118】

これにより、中心回転軸20の回転に同期して外筒40が回転駆動される。このように、外筒40が回転駆動されることにより、外筒40の回転が前述の実施形態のものより安定する。また、外筒40の回転駆動は、外筒40の左右両端の箍部材41、42の各々に、外歯車121、122により、つまり、外筒40の左右両端で行うから、外筒40の軸直が長くても、外筒40に捩じれが生じることがない。

【0119】

上述の実施形態では、外筒40内に4個の転動ラバーロール70を配置して外筒40内を4分割し、4個の温調ゾーンを設けたが、温調ゾーンの個数は4個に限られることなく、必要最小限の個数であればよい。つまり、温調ゾーンの個数は、2個、3個、5個或いはそれ以上の複数個であってもよい。

【図面の簡単な説明】

【0120】

【図1】この発明によるシート・フィルム成形ロールの一つの実施形態を示す縦断面図である。

【図2】この発明によるシート・フィルム成形ロールの一つの実施形態を示す平断面図である。

【図3】図1のE−E断面図である。

【図4】この発明によるシート・フィルム成形ロールの一つの実施形態を示す他の縦断面図である。

【図5】本実施形態によるシート・フィルム成形ロールの外筒取付部の拡大断面図ある。

【図6】本実施形態によるシート・フィルム成形ロールを主ロールとして適用したタッチロール式のシート・フィルムキャスティング装置の一つの実施形態を示す図である。

【図7】本実施形態によるシート・フィルム成形ロールを主ロールとして適用したタッチロール式のシート・フィルムキャスティング装置の他の実施形態を示す図である。

【図8】本実施形態によるシート・フィルム成形ロールを主ロールとして適用したタッチロール式のシート・フィルムキャスティング装置の他の実施形態を示す図である。

【図9】本実施形態によるシート・フィルム成形ロールを主ロールとして適用した微細パターン転写装置の一つの実施形態を示す図である。

【図10】本実施形態によるシート・フィルム成形ロールを主ロールとして適用した微細パターン転写装置の他の実施形態を示す図である。

【図11】本実施形態によるシート・フィルム成形ロールを主ロールとして適用した微細パターン転写装置の他の実施形態を示す図である。

【図12】本実施形態によるシート・フィルム成形ロールを主ロールとして適用した微細パターン転写装置の他の実施形態を示す図である。

【図13】この発明によるシート・フィルム成形ロールの他の実施形態を示す縦断面図である。

【図14】他の実施形態によるシート・フィルム成形ロールを回転駆動系の説明図である。

【符号の説明】

【0121】

10 フィルム成形ロール(主ロール)

20 中心回転軸

21、22 端部

23 操作側軸受部

24 駆動側軸受部

25、26 軸受部材

27 タイミングプーリ

28 操作側端板

29 駆動側端板

30、31 ボール軸受

40 外筒

41、42 箍部材

43、44 端部剛性部材

45、46 軸受固定リング

47、48 ボール軸受

49、50 凹溝

51、52 Oリング

53、54 カラー部材

55、56 ねじ孔

57、58 ねじ部材

59、60、61、62 メカニカルシール部材

70 転動ラバーロール

71、72 軸端部材

73 金属製円筒体

74 円筒ラバー

75、76 支持軸部

77、78 ボール軸受

83 油圧供給孔

84 油圧供給手段

85 ロール内空間

86、87 メカニカルシール部材

91、92、93、94 第1〜第4熱媒体室

100 熱媒体給排機構

101 溝形部材

102 円弧状板部材

103、104 端板

105 熱媒体供給室

106 熱媒体噴出孔

107 熱媒体給排管

108、109 端板

110 仕切板

111 熱媒体供給通路

112 熱媒体排出通路

113 熱媒体入口

114 熱媒体出口

121、122 外歯車

123 歯車軸

124、125 駆動歯車

126 タイミングプーリ

127 電動機

128 出力軸

129、130 タイミングプーリ

131 タイミングベルト

141 第1熱媒体室

142 第2熱媒体室

150 熱媒体給排機構

151 平板部材

152 円弧状板部材

153 熱媒体噴出孔

154 仕切板

155 連通孔

156 熱媒体供給室

157 仕切板

158 熱媒体排出室

159 熱媒体供給管

160 熱媒体排出管

161 連通孔

201 Tダイ

211、212、213、221、222 タッチロール

231、232、233、234、235 案内ロール

301 ヒータ

303 接触開始位置

305 温度センサ

307 引き離し位置

【特許請求の範囲】

【請求項1】

軸受部材より回転可能に支持された中心回転軸と;

前記中心回転軸の軸線方向に離れた二つの位置において各々同心配置された回転しない固定端板と;

両端を前記固定端板より前記中心回転軸と同心に回転可能に支持された金属薄膜製の外筒と;

両端を固定端板より回転可能に支持され、前記中心回転軸の外周面に摺接すると共に、前記外筒の内周面に摺接する複数個の転動ラバーロールと;

を有し、前記転動ラバーロールは前記外筒と前記中心回転軸との間の円環状の空間を円周方向に複数個の熱媒体室に区分しており、その複数個の熱媒体室の各々に熱媒体が入るよう構成されており、

前記各熱媒体室のうちの少なくとも1つの熱媒体室には、電気を熱源とするヒータ、蒸気を熱源とするヒータのうちの少なくともいずれかが設けられていることを特徴とするシート・フィルム成形ロール。

【請求項2】

請求項1に記載のシート・フィルム成形ロールにおいて、

前記ヒータが設けられている媒体室内の熱媒体の温度を検出する温度センサと;

前記温度センサが検出した温度に応じて、前記ヒータの発熱量を制御する制御手段と;

を有することを特徴とするシート・フィルム成形ロール。

【請求項3】

請求項1または請求項2に記載のシート・フィルム成形ロールにおいて、

前記各熱媒体室のうちで前記ヒータが設けられていない熱媒体室内の熱媒体の温度を調節する調節手段を有することを特徴とするシート・フィルム成形ロール。

【請求項4】

請求項1〜請求項3のいずれか1項に記載のシート・フィルム成形ロールを主ロールとして適用したタッチロール式のシート・フィルムキャスティング装置。

【請求項5】

請求項1〜請求項3のいずれか1項に記載のシート・フィルム成形ロールを主ロールとして適用した微細パターン転写装置。

【請求項6】

請求項4に記載のタッチロール式のシート・フィルムキャスティング装置または請求項5に記載の微細パターン転写装置を用いて製造されたシート・フィルム。

【請求項1】

軸受部材より回転可能に支持された中心回転軸と;

前記中心回転軸の軸線方向に離れた二つの位置において各々同心配置された回転しない固定端板と;

両端を前記固定端板より前記中心回転軸と同心に回転可能に支持された金属薄膜製の外筒と;

両端を固定端板より回転可能に支持され、前記中心回転軸の外周面に摺接すると共に、前記外筒の内周面に摺接する複数個の転動ラバーロールと;

を有し、前記転動ラバーロールは前記外筒と前記中心回転軸との間の円環状の空間を円周方向に複数個の熱媒体室に区分しており、その複数個の熱媒体室の各々に熱媒体が入るよう構成されており、

前記各熱媒体室のうちの少なくとも1つの熱媒体室には、電気を熱源とするヒータ、蒸気を熱源とするヒータのうちの少なくともいずれかが設けられていることを特徴とするシート・フィルム成形ロール。

【請求項2】

請求項1に記載のシート・フィルム成形ロールにおいて、

前記ヒータが設けられている媒体室内の熱媒体の温度を検出する温度センサと;

前記温度センサが検出した温度に応じて、前記ヒータの発熱量を制御する制御手段と;

を有することを特徴とするシート・フィルム成形ロール。

【請求項3】

請求項1または請求項2に記載のシート・フィルム成形ロールにおいて、

前記各熱媒体室のうちで前記ヒータが設けられていない熱媒体室内の熱媒体の温度を調節する調節手段を有することを特徴とするシート・フィルム成形ロール。

【請求項4】

請求項1〜請求項3のいずれか1項に記載のシート・フィルム成形ロールを主ロールとして適用したタッチロール式のシート・フィルムキャスティング装置。

【請求項5】

請求項1〜請求項3のいずれか1項に記載のシート・フィルム成形ロールを主ロールとして適用した微細パターン転写装置。

【請求項6】

請求項4に記載のタッチロール式のシート・フィルムキャスティング装置または請求項5に記載の微細パターン転写装置を用いて製造されたシート・フィルム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2009−285937(P2009−285937A)

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願番号】特願2008−139658(P2008−139658)

【出願日】平成20年5月28日(2008.5.28)

【出願人】(000003458)東芝機械株式会社 (843)

【Fターム(参考)】

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願日】平成20年5月28日(2008.5.28)

【出願人】(000003458)東芝機械株式会社 (843)

【Fターム(参考)】

[ Back to top ]