シート及びその製造方法

【課題】放熱性能の向上と引き換えに柔軟性を低下させたり、絶縁性を損ねたりすることがないシート及びその製造方法を提供する。

【解決手段】シート1は、放熱性フィラーを含有した樹脂材料を製膜して得たフィルムシート8を積層して成形されている。積層前のフィルムシート8には、その一面に点在してドット状パターンが印刷されており、印刷には放熱性フィラーを含有させたペーストインキを用いている。複数のフィルムシート8を積層して真空プレスすることにより、完成状態ではシート1(基材80)の内部にウエハ部10が多段に積層された状態となるが、ウエハ部10の層間には樹脂材料の薄膜部8aが介在するため、柔軟性や絶縁性を損なうことなく、厚み方向への放熱性を高めることができる。

【解決手段】シート1は、放熱性フィラーを含有した樹脂材料を製膜して得たフィルムシート8を積層して成形されている。積層前のフィルムシート8には、その一面に点在してドット状パターンが印刷されており、印刷には放熱性フィラーを含有させたペーストインキを用いている。複数のフィルムシート8を積層して真空プレスすることにより、完成状態ではシート1(基材80)の内部にウエハ部10が多段に積層された状態となるが、ウエハ部10の層間には樹脂材料の薄膜部8aが介在するため、柔軟性や絶縁性を損なうことなく、厚み方向への放熱性を高めることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発熱体からの放熱を促進するシート、及びその製造方法に関する。

【背景技術】

【0002】

従来、シリコーン樹脂やエラストマー等の軟質性樹脂に、金属や金属酸化物、炭素繊維等のフィラーを充填して放熱性を高めた放熱シートが知られている(例えば、特許文献1,2等参照。)。樹脂そのものの熱伝導率は低いが、これに熱伝導率の高いフィラーを混合することで、軟質性樹脂の放熱性を高めることができる。放熱シートの柔軟性は、電子デバイス等のパッケージ表面やヒートシンクへの密着性を確保するのに必要であり、放熱シートは両者の間を良好に仲立ちして発熱体の放熱作用を促進することができる。

【0003】

また放熱シートは、あらゆる方向に満遍なく熱を伝えられるよりも、一定の異方性を有していた方が効率的である。例えば、上記のように電子デバイスとヒートシンクとの間を仲立ちするような場合、両者との接触面に沿う方向よりも、両者間をつなぐ厚み方向への放熱性能の方が重要視される。

【0004】

放熱性能の異方性は、樹脂に充填されたフィラーを所望に配向することで得ることができる。フィラーの配向には、例えば一度フィラーを水平方向に配向したシートを複数枚に積層して硬化させた後、これを積層方向にスライスして垂直配向膜を得る方法(特許文献1,2)や、棒状の磁性体フィラーを磁場や電場に通して垂直配向を得る方法(特許文献3,4)等の先行技術が用いられている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−26202号公報

【特許文献2】特許第3531785号公報

【特許文献3】特開2009−266913号公報

【特許文献4】特開2008−218771号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

一般に放熱シートの熱伝導率は、樹脂に対してフィラーを多く添加するほど向上するが、添加量に比例して硬度が高くなり、発熱体やヒートシンクとの密着性を得るのに必要な柔軟性が損なわれる。柔軟性が損なわれると、発熱体やヒートシンクとの間に空気が入り込みやすくなり、そこに断熱空間ができて放熱性能を悪化させることになる。このため放熱シートの熱拡散率の向上を追求するあまり、過度にフィラーを添加することは本末転倒である。

【0007】

また一般に、熱伝導率の高いフィラーは金属や炭素といった導電材料であり、これらを多量に配合すると、いくら樹脂といえども絶縁性は損なわれていく。放熱シートの利用対象の多くが電気的にデリケートな電子部品である点に鑑みると、たとえわずかでも絶縁性に不安があるという状況は好ましくない。

【0008】

さらに放熱性能(熱伝導)の異方性に関して言うと、先行技術のようにフィラーの配向によって厚み方向への熱伝導率を高めるためには、フィラー自身が熱伝導率に異方性を有する必要があり、そのようなフィラーの種類はある程度限られてしまう(例えばグラファイト、炭素繊維、窒化ホウ素等)。また、樹脂にフィラーを添加するだけでなく、これらを配向するために特殊な加工を施す必要があるため、それだけ製造コストが上昇するという問題がある。

【0009】

そこで本発明は、放熱性能の向上と引き換えに柔軟性を低下させたり、絶縁性を損ねたりすることなく、熱伝導についても所望の異方性が得られるシート及びその製造方法を提供するものである。

【課題を解決するための手段】

【0010】

上記の課題を解決するため、本発明は以下の解決手段を採用する。

第1に本発明は、シートを提供する。シートは、厚みを有した樹脂を海成分とし、放熱性フィラーを含有する複数のウエハ部を島成分とした海島構造をなしている。島成分となるウエハ部は、樹脂内で厚み方向と直交する方向に点在しており、島の各位置ではウエハ部が樹脂の厚み方向でみて同一線上に複数並んで配置されている。そして個々のウエハ部は、樹脂内で互いに離隔して配置されている。

【0011】

本発明のシートによれば、島の各位置で同一線上に並んだ複数のウエハ部により、樹脂の内部には厚み方向への熱の通り道が複数本にわたって形成された状態となる。すなわち島の各位置では、複数のウエハ部が多段に積層された状態にあり、ウエハ部には樹脂よりも熱伝導率が高い放熱材料が用いられている。これにより、樹脂の内部には島の各位置で厚み方向に熱伝導率の高い部分が密集した状態となるため、島の各位置で厚み方向への熱伝導性が向上し、これらが集合してシート全体に良好な放熱性能の異方性をもたらすことができる。

【0012】

また島の各位置では、樹脂の厚み方向でみてウエハ部同士の間に樹脂の薄膜状部分が介在した構造であり、個々のウエハ部は厚み方向に独立している。また、全てのウエハ部は樹脂の内部にあるため、その厚み方向で対向する両面のいずれにもウエハ部は露出していない。そしてウエハ部と樹脂との関係は、厚み方向と直交する方向に関して海島構造であるため、樹脂の厚み方向に直交する方向でも個々のウエハ部は独立した状態にある。このため樹脂の内部では、ウエハ部が3軸方向の全てに接することなく絶縁されているため、たとえ放熱性フィラーが一定の導電性を有していたとしても、シート全体としての絶縁性が損なわれることはない。

【0013】

なお樹脂は、放熱性フィラーを含有していてもよい。放熱性フィラーを含有させることで、樹脂に放熱性フィラーの含有量(含有率)に応じた熱伝導性を持たせることができる。またウエハ部については、放熱性フィラーの含有率を樹脂より高くすることで、樹脂の部分に比較して熱伝導率を高くすることができる。

【0014】

ウエハ部は、樹脂の厚み方向と直交する方向でみて互いに一定間隔を置いて規則的に配列されていてもよい。

この場合、ウエハ部の密度の偏りによる放熱性能の偏りを防止し、シート全体としての放熱性能を均一化することができる。

【0015】

第2に本発明は、シートの製造方法を提供する。シートの製造方法は、以下の工程を有する。

【0016】

〔製膜工程〕

この工程では、樹脂材料(放熱性フィラーを含有しないもの)、又は、放熱性フィラーを含有させた樹脂材料を製膜してフィルムシートを成形する。ここで成形したフィルムシートは、シート状をなす基材の樹脂材料となる。

【0017】

〔印刷工程〕

この工程では、放熱性フィラーを含有させた熱伝導性のインキを用いて、フィルムシートの一面に分布したドット状のパターンを印刷する。ここで印刷したドット状パターンは、1つ1つが上記のウエハ部(放熱材料)となる。

【0018】

〔成形工程〕

この工程では、先の印刷工程で得た複数のパターン付きフィルムシートを、それぞれのパターンが厚み方向に重なり合う状態に積層し、その最上層に上記の製膜工程で得たフィルムシートを積層してシートを成形する。

【0019】

本発明の製造方法によれば、フィルムシートの製膜とパターンの印刷、そして積層という単純な作業だけで、容易に放熱性能の高いシートを得ることができる。特に、熱伝導性の高い部分をフィルムシートへの印刷により形成することができるので、わざわざフィラーの配向に必要な加工を行う必要がない。

【0020】

熱伝導性の高いパターン部分は、フィルムシートの一面に分布して印刷されるため、各フィルムシート上でパターン同士を確実に分離しておくことができる。また、厚み方向ではパターン部分が樹脂材料のフィルムシート間に挟まれた状態で積層されるため、パターン同士の厚み方向への独立性も確実に保持することができる。

【0021】

上記の印刷工程では、フィルムシートの一面に、互いに一定間隔を置いて規則的に配列されたドット状のパターンを印刷することができる。

これにより、ドット状パターンの分布密度の偏りによる放熱性能の偏りを防止し、シート全体としての放熱性能を均一化することができる。

【発明の効果】

【0022】

本発明のシートによれば、充分な柔軟性と絶縁性を確保しつつ、所望の放熱性能を発揮することができる。

【0023】

また本発明の製造方法によれば、複雑な加工を要することなく、柔軟性や絶縁性、放熱性に優れたシートを得ることができる。

【図面の簡単な説明】

【0024】

【図1】シートの使用例を示した断面図である。

【図2】シートの構造を詳細に示す縦断面図である。

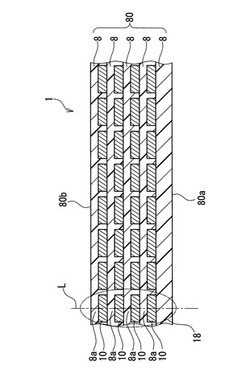

【図3】シートの構造を立体的に示した分解斜視図である。

【図4】ドットの状パターンが一面に印刷された状態のフィルムシートを示す平面図である。

【図5】印刷されたドット(ウエハ部)の形態を示す部分拡大図である。

【図6】成形工程に含まれる手順を示す連続図である。

【図7】実施例のシートと、その比較例となるシートの熱拡散率及び体積抵抗率を対比して示す表である。

【図8】一般的な絶縁材料の体積抵抗率を示す表である。

【図9】放熱性フィラーを含有して導電性を持たせた導電材料の体積抵抗率を示す表である。

【発明を実施するための形態】

【0025】

以下、本発明の実施形態について説明する。先ず、一実施形態のシートの構造について説明する。

【0026】

図1は、本実施形態におけるシート1の使用例を示した断面図である。この使用例では、シート1を放熱部材(放熱シート)として使用している。なお図1中に示される実線の矢印は、熱の伝達方向を示している。

【0027】

シート1は、例えば電子部品4等の放熱に用いることができる。電子部品4は、例えばPC(パーソナルピュータ)等の電子機器に設置された基板2上に実装されている。電子部品4としては、例えばICチップやLSI等が挙げられる。なお電子部品4は、図示しない集積回路をパッケージ樹脂で封止した構造である。

【0028】

シート1は、電子部品4の上面(パッケージ上面)に設置されており、さらにその上面にはヒートシンク6が設置されている。この状態でシート1は、電子部品4及びヒートシンク6とそれぞれ隙間なく密着している。なお、電子部品4とシート1とは、例えば接着剤により接着されていてもよい。またヒートシンク6は、例えば図示しない締め具を用いて電子部品4に強く圧着されている。なお図1中、ヒートシンク6の断面部分にはハッチングの図示を省略している。

【0029】

発熱体となる電子部品4から発生した熱は、シート1を介してヒートシンク6へ伝達される。このときシート1は、電子部品4と密着する下面が吸熱面となり、この吸熱面から熱を吸収する。またシート1は、ヒートシンク6と密着する上面が放熱面となり、この放熱面からヒートシンク6に熱を放出する。ヒートシンク6の周辺には、例えば、図示しない冷却ファンによって空気の流れが形成されており、シート1を通じてヒートシンク6に到達した熱は、空気流によって外部へ奪い去られる。

【0030】

〔シートの構造〕

図2は、シート1の構造を詳細に示す縦断面図である。なお図2に示される断面は、図1に示されるシート1の一部分を示したものである。

【0031】

シート1は、シート状をなす基材80(樹脂)をベースとして構成されており、基材80は、例えば複数の樹脂材料からなるフィルムシート8を積層した構造を有している。この例では、フィルムシート8を5層に重ねた例を示しているが、特に積層数に制約はない。

フィルムシート8の樹脂材料には図示しない放熱性フィラーが混合されており、このため基材80にはある程度の熱伝導性が確保されている。

基材80は、図2に示される下面が電子部品4の上面に密着する吸着面80aであり、上面がヒートシンク6の下面に密着する放熱面80bとなっている。

【0032】

〔ウエハ部〕

基材80の内部には、複数のウエハ部10(図2中、全てには符号を付していない)が埋設されている。個々のウエハ部10は、フィルムシート8の樹脂材料よりも放熱性フィラーの含有率が高い放熱材料で形成されている。

【0033】

ウエハ部10は、基材80の厚み方向に間隔をおいて多段に積層されており、その層間にはフィルムシート8の樹脂材料が部分的に薄膜化された部位、つまり薄膜部8aが形成されている。薄膜部8aは、基材80の内部でウエハ部10の間に形成されている他、最上層のフィルムシート8では、その表面から内部のウエハ部10までの間にも形成されている。なお、最下層のフィルムシート8には薄膜部8aが形成されていない。

【0034】

またウエハ部10は、基材80の厚み方向に描かれる仮想的な軸線Lに沿って整列している。つまりウエハ部10は、基材80(樹脂)の厚み方向でみて同一線上に並んで複数に配列されている。図2には1箇所のみ軸線Lが示されているが、このような軸線Lに沿うウエハ部10の列は、基材80の吸熱面80aに沿う方向に点在(分布)して形成されている。なお、ウエハ部10の分布についてはさらに後述する。

【0035】

また軸線L上(厚み方向)では、基材80の内部でウエハ部10と薄膜部8aとが交互に積層されることで、多段をなすウエハ部10が厚み方向に密集して配置された状態となっている。このように、多段のウエハ部10が密集して配置されることにより、図2に一点鎖線で囲まれるように、基材80の内部には軸線Lに沿って放熱経路18が形成された状態にある。

【0036】

すなわち放熱経路18は、吸熱面80aから放熱面80bに向かって厚み方向に延びた熱の通り路(全体として熱が伝わりやすい経路)を構成している。なお、図2には1箇所のみ放熱経路18を一点鎖線の囲みと符号付きで示しているが、放熱経路18は、基材80の吸熱面80aに沿う方向に分布して形成されている。

【0037】

図3は、シート1の構造を立体的に示した分解斜視図である。上記のようにシート1の基材80は、複数のフィルムシート8を積層して形成されている。

またウエハ部10は、1つ1つがドット状(ここでは正六角形状)をなしており、最上層を除く2層目から5層目までのフィルムシート8には、その一面に多数のウエハ部10が規則的に点在(分布)して形成されている。このためシート1は、全体の厚み方向と直交する方向に関していうと、フィルムシート8(樹脂)を海成分とし、そこに点在する複数のウエハ部10を島成分とした海島構造をなしている。

【0038】

またフィルムシート8の各層を比較すると、相互にウエハ部10の配置(島位置の態様)が正しく一致している。これにより、フィルムシート8を重ね合わせた状態では、海島構造の島の各位置にて、上記のように基材80(樹脂)の厚み方向に沿う軸線L上に互いのウエハ部10が正しく整列することになる。このとき個々のウエハ部10は、基材80内で互いに離隔した(接していない)状態にある。また規則的に分布されたウエハ部10は、予めフィルムシート8の一面にドット状パターンを印刷することで好適に形成することができるが、その詳細については製造方法とともに後述する。

【0039】

〔製造方法〕

次に、シート1の製造方法について説明する。一実施形態のシート1は、以下の工程を通じて製造することができる。以下に各工程の概要を示す。

〔1〕製膜工程・・・フィルムシート8の製膜を行う。

〔2〕印刷工程・・・フィルムシート8の一面にドット状パターンを印刷してウエハ部10を形成する。

〔3〕成型工程・・・ドット状パターンが印刷されたパターン付きのフィルムシート8を積層し、最上層にはドット状パターンが印刷されていないフィルムシート8を積層してシート1を成型する。

以下、各工程についてより詳細に説明する。

【0040】

〔1〕製膜工程

特に図示していないが、製膜工程では、先ず樹脂(放熱性フィラーを混練しない)でマスターバッチを作成するか、又は、樹脂と放熱性フィラーを混練してマスターバッチを作成する。

【0041】

樹脂には、例えば以下に挙げるいずれかの群から選択した1又は2以上の材料を用いることができる。なお、2以上の樹脂材料を混合する場合、同一の群から選択するものとする。

【0042】

〔熱可塑性樹脂群〕

例えばポリエチレン、ポリプロピレン、ポリスチレン、ABS樹脂、塩化ビニル樹脂、メタクリル酸メチル樹脂、ナイロン(登録商標)、フッ素樹脂、ポリカーボネート、ポリエステル樹脂等である。

【0043】

〔熱硬化性樹脂群〕

例えばフェノール樹脂、エポキシ樹脂、メラミン樹脂、尿素樹脂、不飽和ポリエステル樹脂、アルキド樹脂、ポリウレタン、熱硬化性ポリイミド等である。

【0044】

〔エラストマー群〕

例えばニトリルゴム、水素化ニトリルゴム、フッ素ゴム、アクリルゴム、シリコーンゴム、ウレタンゴム、エチレンプロピレンゴム、クロロプレンゴム、クロロスルフォン化ポリエチレン、エピクロルヒドリンゴム、天然ゴム、イソプレンゴム、スチレンブタジエンゴム、ブタジエンゴム、多硫化ゴム、ノルボルネンゴム等である。

【0045】

なお、同一の層(フィルムシート8)に異なる群から選択した2以上の樹脂を混合することは好ましくないが、基材80は積層構造であるため、フィルムシート8の層ごとに異なる樹脂を適宜組み合わせることは可能である。例えば、ある一層には熱可塑性樹脂を使用し、別の層には熱硬化性樹脂を使用する等である。

【0046】

樹脂と混練する放熱性フィラーは、例えばアルミナ、窒化アルミニウム、窒化ホウ素、酸化マグネシウム、マグネサイト、酸化亜鉛、炭素繊維、アルミニウム、銀、銅等を材料とする。放熱性フィラーは、これら材料を大きさ1〜100μmの球形、針状、鱗片形状等に加工したもの、あるいは、材料の破砕品を用いることができる。

【0047】

フィルムシート8の製膜方法としては、例えばTダイ製膜、インフレーション製膜などの溶融押出法の他、溶液法、カレンダー法、プレス成形等の種々の方法を用いることができる。

【0048】

〔2〕印刷工程

印刷工程では、上記のようにフィルムシート8の一面にドット状のパターンを印刷する。

【0049】

〔使用インキ〕

印刷に使用するインキは、樹脂(ビヒクル)に放熱性フィラーを含有させたペーストインキである。ペーストインキのフィラー含有率は、フィルムシート8に比較して高く設定することとする。これにより、フィルムシート8の樹脂材料に比較して、ウエハ部10を構成する放熱材料の熱伝導率を高くすることができる。

【0050】

またフィラーの含有量(率)は、ペーストインキ全体として50重量%〜95重量%の範囲内とすることが好ましい。これは、50重量%未満だと放熱性フィラーを含有したことによる放熱効果(放熱性能)が得られにくく、また、95重量%を超えると、完成したシート1のフレキシブル性が損なわれるためである。

【0051】

〔印刷方法〕

印刷方法としては、スクリーン印刷、フレキソ印刷、グラビア印刷等の方法を用いることができる。インキの膜厚は、例えば5〜100μmの範囲とする。

【0052】

図4は、ドットの状パターンが一面に印刷された状態のフィルムシート8を示す平面図である。図4に示されるフィルムシート8は、適宜の大きさに断裁されている。

シート1の完成状態でみた1つ1つのウエハ部10は、フィルムシート8の一面に印刷されたドットで構成されている。上記のようにドット状のパターン(ウエハ部10を配列したパターン)は、六角形状のドットを規則的に2次元配列した形態である。なお、ここでは六角形状のドットを例にあげているが、その他の多角形状や丸形状、星形多角形状、十字形状等からなるドットを印刷してもよい。またドットの配列はマトリクス状の正方配列であってもよい。

【0053】

図5は、印刷されたドット(ウエハ部10)の形態を示す部分拡大図である。印刷されたドット(ウエハ部10)は、フィルムシート8の一面にて隣接する他のドット(ウエハ部10)と相互に離隔しており、ドットの間隔Lは、例えば1mm程度である。また、正六角形の対角長Dは、例えば1〜3mm程度である。

【0054】

このように、印刷された個々のドットは、フィルムシート8の一面で上下左右いずれの箇所でも別のドットと接触していない配置とする。これは、1つのドットが別のドットと接触していると、完成した状態でシート1の柔軟性が損なわれる可能性があり、また、ドット(ウエハ部10)の接触により導電性を持つ可能性があるためである。

【0055】

〔3〕成形工程

図6は、成形工程に含まれる手順を示す連続図である。以下、手順を追って説明する。

図6中(A),(B):成形工程では、ドット状パターンが印刷されたパターン付きのフィルムシート8(例えば下から4層分)を積層し、最上層にはドット状パターンが印刷されていないフィルムシート8を積層してシート1を成形する。これは、シート1の完成状態で印刷パターン(ウエハ部10)の露出を抑えることで、絶縁性をより確実にするためである。

【0056】

また、各層のフィルムシート8を積層する際、ウエハ部10の印刷パターンを厚み方向(図2に示される仮想の軸線L上)で重ならせることとする。これは、上記のように完成状態で基材80の内部に垂直方向(厚み方向)の放熱経路18を形成し、厚み方向への放熱性を向上させるためである。

【0057】

図6中(C):上記の手順で得られた積層体に対し、厚み方向に圧力を加えて一体化する。積層体を一体化する方法としては、例えば真空プレス法、熱ラミネート法等を用いることが好ましい。これにより、フィルムシート8の一面に沿う方向では、樹脂材料が熱流動して印刷パターン間の隙間を埋める。また、厚み方向では上下のウエハ部10間に挟まれた樹脂材料が熱流動によって薄膜化し、完成状態で薄膜部8aとなる。

【0058】

上述した製造方法によれば、フィルムシート8の一面にドット状のパターンを印刷し、パターン付きのフィルムシート8(最上層はパターンなし)を積層するだけで、基材80の内部に埋設された状態のウエハ部10を容易に形成することができる。さらに、成形工程で熱を与えながら加圧することにより、厚み方向でウエハ層10間のフィルムシート8を熱流動により薄膜化し、完成状態でみた薄膜部8aを容易に形成することができる。これにより、基材80の内部に放熱経路18を容易に形成し、完成状態のシート1に所望の放熱性能を発揮させることができる。

【0059】

また印刷工程では、予め隣り合うドット同士が重ならない印刷パターンを用いることで、完成状態でウエハ層10の周囲を全て樹脂材料で覆うことができる。これにより、ウエハ層10が外部の電子部品4やヒートシンク6等に接触することがなく、シート1の絶縁性を確保することができる。

【0060】

さらに印刷工程では、規則的に配列された印刷パターンを用いることで、フィルムシート8の一面に満遍なくドット(ウエハ層10)を分布して配置することができる。そして、積層工程及び成形工程を経てシート1を完成させると、基材80の吸熱面80aに沿う方向へ規則的に分布した放熱経路18を容易に形成することができる。

【0061】

そしてシート1の完成状態では、放熱経路18が基材80の内部で規則的に分布していることにより、シート1全体として熱伝導率が極端に偏ることなく、吸熱面80aから放熱面80bに向けて満遍なく熱を伝えることができる。

【0062】

またシート1は、フィルムシート8の全体に放熱性フィラーを通常より多量に含有させたような構造ではなく、特にウエハ部10に集中して放熱性フィラーを多く含有させることで、全体としての熱伝導率を向上した構造である。これにより、シート1として必要な柔軟性を損なうことなく、所望の放熱性能を実現している点で本実施形態の有用性は高い。

【0063】

またシート1は、用途に応じて粘着剤を塗布したり、フィルムシート8の樹脂に顔料を添加して着色したりすることが容易であり、多様な用途への展開が容易である。

【0064】

次に、具体的な実施例を挙げ、比較例との対比をもってシート1の有用性について検証する。

【0065】

〔実施例1〕

実施例1において、フィルムシート8の製膜に用いた各材料とその物質名、及び材料別の重量割合を以下に示す。フィルムシート8は、以下の材料をバンバリーミキサーで混練し、カレンダー法によって150μm厚に製膜した。

【0066】

ベース樹脂:三福工業株式会社製(HRLC−1)40重量部

放熱性フィラー:合成マグネサイト(神島化学工業株式会社製:MSL)30重量部

放熱性フィラー:合成マグネサイト(神島化学工業株式会社製:MSS)30重量部

【0067】

〔ドット状パターンの印刷〕

製膜したフィルムシート8の一面に、スクリーン印刷装置によりドット状のパターンを印刷した。印刷に使用したインキは、東洋インキ株式会社製の銀ペーストインキ(RAFS039)である。印刷条件を以下に示す。

乾燥温度:80℃

乾燥時間:30分

フィルムシート8に印刷されたドット状のパターンについて、インキの膜厚、パターン形状、及び、面積率を以下に示す。

インキ膜厚:30μm

ドット形状:対角長3mmの正六角形

ドット間隔:1mmで最密充填

面 積 率:84.2%

【0068】

〔シートの成形〕

実施例1では、製膜したフィルムシート8を10枚積層して加熱プレスを行い、1枚のシート1に成形した。このとき、最上層を除くフィルムシート8の2層目から10層目までは、印刷パターン付きのフィルムシート8を使用し、最上層には印刷がされていないフィルムシート8を使用した。加熱プレス後のシート1(基材80)の厚みは1mmであった。

【0069】

〔比較例1〕

実施例1と同じ材料を用いてフィルムシート8を製膜し、ドット状のパターンを印刷せずにフィルムシート8だけを積層し、プレス成形して比較例1のシート1を得た。比較例のシート1の厚みは1.0mmである。

【0070】

〔実施例2〕

実施例2において、フィルムシート8の作製に用いた各材料とその物質名、及び材料別の重量割合を以下に示す。

【0071】

ベース樹脂:アクリル系熱可塑性エラストマー(株式会社クラレ製:クラリティLA2140e)72重量部

放熱性フィラー:合成マグネサイト(神島化学工業株式会社製:MSL)108重量部

【0072】

〔フィルムシートの作製〕

実施例2のフィルムシート8の作製手順は、先ず、アクリル系熱可塑性エラストマーをトルエン(120重量部)に溶解させた後、合成マグネサイトをペイントシェーカーで分散させて塗工液を生成した。次に、ベーカーアプリケーターを用いて剥離PETフェイルム上に塗工液を塗工し、80℃で1分間乾燥させて厚さ100μmのフィルムシート8を作製した。

【0073】

〔ドット状パターンの印刷〕

実施例2では、実施例1と同様に、作製したフィルムシート8の一面に、スクリーン印刷装置によりドット状のパターンを印刷した。インキの材料、印刷条件、インキの膜厚、パターン形状及び面積率は実施例1と同じである。

【0074】

〔シートの成形〕

また実施例2ではシートの成形に関して、実施例1と同様に、銀ペーストインキをスクリーン印刷したフィルムシートを9枚積層し、最上段に印刷していないフィルムを1枚積層した。そして、これら10枚のフィルムシートに対して加熱プレスを行って1枚のシート1に成形し、厚さ1mmのシート1(基材80)を得た。

【0075】

〔比較例2〕

実施例2と同じ材料を用いてフィルムシート8を作製し、ドット状のパターンを印刷せずにフィルムシート8だけを積層し、プレス成形して比較例2のシートを得た。比較例2のシート厚は1.0mmである。

【0076】

〔実施例3〕

実施例3において、フィルムシート8の製膜に用いた各材料とその物質名、及び材料別の重量割合を以下に示す。

【0077】

ベース樹脂:水添スチレン系熱可塑性エラストマー(旭化成ケミカルズ株式会社製:タフテックH1221)60重量部

放熱性フィラー:合成マグネサイト(神島化学工業株式会社製:MSL)90重量部

【0078】

〔フィルムシートの作製〕

実施例3では、フィルムシートの作製に関して、先ず、水添スチレン系熱可塑性エラストマーをトルエン(150重量部)に溶解させた後、合成マグネサイト(MSL)をペイントシェーカーで分散させて塗工液を生成する。次に、ベーカーアプリケーターを用いて剥離PETフィルム上に塗工液を塗工し、80℃で1分間乾燥させて、厚さ100μmのフィルムシートを作製した。

【0079】

〔ドット状パターンの印刷〕

実施例3では、実施例1,2と同様に、作製したフィルムシート8の一面に、スクリーン印刷装置によりドット状のパターンを印刷した。インキの材料、印刷条件、インキの膜厚、パターン形状及び面積率は実施例1,2と同じである。

【0080】

〔シートの成形〕

また実施例3では、シートの成形に関して、実施例1,2と同様に、銀ペーストインキをスクリーン印刷したフィルムシートを9枚積層し、最上段に印刷していないフィルムシートを1枚積層した。そして、これら10枚のフィルムシートに対して加熱プレスを行って1枚のシート1に成形し、厚さ1mmのシート1(基材80)を得た。

【0081】

〔比較例3〕

実施例3と同じ材料を用いてフィルムシート8を作製し、ドット状のパターンを印刷せずにフィルムシート8だけを積層し、プレス成形して比較例3のシート1を得た。比較例3のシート1の厚みは1.0mmである。

【0082】

〔検証〕

実施例1,2,3についてシート1の放熱性及び絶縁性の検証を行うため、それぞれ得られたシート1の熱拡散率及び体積抵抗率を測定した。同様に比較例1,2,3についても測定を行い、それぞれ実施例1,2,3との比較を行った。なお、実施例及び比較例では、一実施形態で説明した熱伝導率の代わりに熱拡散率を測定することで、シート1の放熱性を検証する。

【0083】

〔熱拡散率の測定〕

ここで、熱拡散率については、株式会社アイフェイズ製の熱拡散率測定装置(アイフェイズ・モバイル1u)を用いて、温度波熱分析法で測定した。

【0084】

〔体積抵抗率の測定〕

体積抵抗率については、株式会社三菱化学アナリテック製の高抵抗率計(ハイレスタUP MCP−HT450)を用いて測定した。体積抵抗率の測定は、標準温度(23℃)で行った。

【0085】

〔測定結果〕

図7は、実施例1,2,3のシート1と、その比較例1,2,3となるシート1の熱拡散率及び体積抵抗率を対比して示す表である。

【0086】

図7中の表に示されているように、実施例1のシート1の熱拡散率は、24.1(×10−7m2/s)であった。これに対して、比較例1のシート1の熱拡散率は、15.0(×10−7m2/s)であった。実施例1及び比較例1のシート1の体積抵抗率については、いずれも1013Ω・m以上であった。

【0087】

実施例2及び比較例2のシート1の熱拡散率は、それぞれ、4.8(×10−7m2/s)及び1.5(×10−7m2/s)であった。また、実施例3及び比較例3のシート1の熱拡散率は、それぞれ、6.7(×10−7m2/s)及び4.0(×10−7m2/s)であった。実施例2,3及び比較例2,3の体積抵抗率については、実施例1及び比較例1と同様に、いずれも1013Ω・m以上であった。

【0088】

〔体積抵抗率の選定〕

図8は、一般的な絶縁材料の体積抵抗率を示す表である。また、図9は、放熱性フィラーを含有して導電性を持たせた導電材料の体積抵抗率を示す表である。なお、図9は、信越化学工業株式会社製の信越シリコーン(導電性シリコーンゴム)の各種の体積抵抗率を示す。

【0089】

図8に示される各絶縁材料の体積抵抗率は、いずれも1010Ω・m以上である。また、図9に示される各導電材料の体積抵抗率は、いずれも101Ω・m以下である。

ここから本発明の発明者等は、実施例1で得られたシート1の絶縁性を検証するにあたり、1010Ω・m以上であることが絶縁性を確保するための適切な体積抵抗率(閾値)とした。

【0090】

〔放熱性の検証〕

本発明の発明者はシート1の放熱性について以下の検討を行った。

〔実施例及び比較例の評価結果〕

図7中の表に示される測定値から、実施例1のシート1の熱拡散率は、比較例1のシートの熱拡散率よりも高い。同様に、実施例2及び比較例2のシート1の熱拡散率では、実施例2のシート1の熱拡散率の方が、実施例3及び比較例3のシート1の熱拡散率では、実施例3のシート1の熱拡散率の方が高い。

上記の結果から、フィルムシート8にドット状パターンを印刷する(完成状態で放熱経路18が形成されている)ことで、シート1としての熱拡散率が向上することがわかる。

【0091】

なお、実施例1及び比較例1で得られたシート1の材料であるベース樹脂(HRLC−1)には、予めいくらかの放熱性フィラーが含まれているため、元からある程度の放熱性を有している。すなわち、実施例1及び比較例1のフィルムシート8では、放熱性を有するベース樹脂に対して、放熱性フィラー(MSL及びMSS)をさらに含ませることとしている。

【0092】

これに対して、実施例2,3及び比較例2,3で使用したベース樹脂(クラリティLA2140e、タフテックH1221)には、放熱フィラーが予め含有されていない。すなわち、実施例2,3及び比較例2,3のフィルムシート8では、放熱性を有していないベース樹脂に対して、放熱性フィラー(MSS)を含ませることとしている。

【0093】

すなわち、実施例1では、放熱性フィラー(MSL及びMSS)及びドット状パターンだけでなく、ベース樹脂に予め含有されている放熱性フィラーも放熱性の向上に寄与しているため、実施例1のシート1の方が実施例2、3のシート1よりもはるかに高い熱拡散率を有する結果となっている。

【0094】

〔絶縁性の検証〕

次に、本発明の発明者はシート1の絶縁性について以下の検討を行った。

図7に示す測定値から、実施例1,2,3で得られたシート1の体積抵抗率は、いずれも1013Ω・m以上であり、最適な値(1010Ω・m以上)であることがわかる。この結果から、実施例1,2,3で得られたシート1の絶縁性が充分に確保されていることがわかる。

【0095】

本発明は、上述した一実施形態に制約されることなく、種々の変形が可能である。例えば、一実施形態のシート1の製造方法における印刷工程では、グラビア印刷装置を用いてドット状のパターンをフィルムシート8に印刷しているが、スクリーン印刷装置や、フレキソ印刷装置等でパターンを印刷してもよい。

またシート1は、電子部品4の他にも、各種の発熱体に設置可能である。

【符号の説明】

【0096】

1 シート

8 フィルムシート

8a 薄膜部

10 ウエハ部

18 放熱経路

80 基材

【技術分野】

【0001】

本発明は、発熱体からの放熱を促進するシート、及びその製造方法に関する。

【背景技術】

【0002】

従来、シリコーン樹脂やエラストマー等の軟質性樹脂に、金属や金属酸化物、炭素繊維等のフィラーを充填して放熱性を高めた放熱シートが知られている(例えば、特許文献1,2等参照。)。樹脂そのものの熱伝導率は低いが、これに熱伝導率の高いフィラーを混合することで、軟質性樹脂の放熱性を高めることができる。放熱シートの柔軟性は、電子デバイス等のパッケージ表面やヒートシンクへの密着性を確保するのに必要であり、放熱シートは両者の間を良好に仲立ちして発熱体の放熱作用を促進することができる。

【0003】

また放熱シートは、あらゆる方向に満遍なく熱を伝えられるよりも、一定の異方性を有していた方が効率的である。例えば、上記のように電子デバイスとヒートシンクとの間を仲立ちするような場合、両者との接触面に沿う方向よりも、両者間をつなぐ厚み方向への放熱性能の方が重要視される。

【0004】

放熱性能の異方性は、樹脂に充填されたフィラーを所望に配向することで得ることができる。フィラーの配向には、例えば一度フィラーを水平方向に配向したシートを複数枚に積層して硬化させた後、これを積層方向にスライスして垂直配向膜を得る方法(特許文献1,2)や、棒状の磁性体フィラーを磁場や電場に通して垂直配向を得る方法(特許文献3,4)等の先行技術が用いられている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−26202号公報

【特許文献2】特許第3531785号公報

【特許文献3】特開2009−266913号公報

【特許文献4】特開2008−218771号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

一般に放熱シートの熱伝導率は、樹脂に対してフィラーを多く添加するほど向上するが、添加量に比例して硬度が高くなり、発熱体やヒートシンクとの密着性を得るのに必要な柔軟性が損なわれる。柔軟性が損なわれると、発熱体やヒートシンクとの間に空気が入り込みやすくなり、そこに断熱空間ができて放熱性能を悪化させることになる。このため放熱シートの熱拡散率の向上を追求するあまり、過度にフィラーを添加することは本末転倒である。

【0007】

また一般に、熱伝導率の高いフィラーは金属や炭素といった導電材料であり、これらを多量に配合すると、いくら樹脂といえども絶縁性は損なわれていく。放熱シートの利用対象の多くが電気的にデリケートな電子部品である点に鑑みると、たとえわずかでも絶縁性に不安があるという状況は好ましくない。

【0008】

さらに放熱性能(熱伝導)の異方性に関して言うと、先行技術のようにフィラーの配向によって厚み方向への熱伝導率を高めるためには、フィラー自身が熱伝導率に異方性を有する必要があり、そのようなフィラーの種類はある程度限られてしまう(例えばグラファイト、炭素繊維、窒化ホウ素等)。また、樹脂にフィラーを添加するだけでなく、これらを配向するために特殊な加工を施す必要があるため、それだけ製造コストが上昇するという問題がある。

【0009】

そこで本発明は、放熱性能の向上と引き換えに柔軟性を低下させたり、絶縁性を損ねたりすることなく、熱伝導についても所望の異方性が得られるシート及びその製造方法を提供するものである。

【課題を解決するための手段】

【0010】

上記の課題を解決するため、本発明は以下の解決手段を採用する。

第1に本発明は、シートを提供する。シートは、厚みを有した樹脂を海成分とし、放熱性フィラーを含有する複数のウエハ部を島成分とした海島構造をなしている。島成分となるウエハ部は、樹脂内で厚み方向と直交する方向に点在しており、島の各位置ではウエハ部が樹脂の厚み方向でみて同一線上に複数並んで配置されている。そして個々のウエハ部は、樹脂内で互いに離隔して配置されている。

【0011】

本発明のシートによれば、島の各位置で同一線上に並んだ複数のウエハ部により、樹脂の内部には厚み方向への熱の通り道が複数本にわたって形成された状態となる。すなわち島の各位置では、複数のウエハ部が多段に積層された状態にあり、ウエハ部には樹脂よりも熱伝導率が高い放熱材料が用いられている。これにより、樹脂の内部には島の各位置で厚み方向に熱伝導率の高い部分が密集した状態となるため、島の各位置で厚み方向への熱伝導性が向上し、これらが集合してシート全体に良好な放熱性能の異方性をもたらすことができる。

【0012】

また島の各位置では、樹脂の厚み方向でみてウエハ部同士の間に樹脂の薄膜状部分が介在した構造であり、個々のウエハ部は厚み方向に独立している。また、全てのウエハ部は樹脂の内部にあるため、その厚み方向で対向する両面のいずれにもウエハ部は露出していない。そしてウエハ部と樹脂との関係は、厚み方向と直交する方向に関して海島構造であるため、樹脂の厚み方向に直交する方向でも個々のウエハ部は独立した状態にある。このため樹脂の内部では、ウエハ部が3軸方向の全てに接することなく絶縁されているため、たとえ放熱性フィラーが一定の導電性を有していたとしても、シート全体としての絶縁性が損なわれることはない。

【0013】

なお樹脂は、放熱性フィラーを含有していてもよい。放熱性フィラーを含有させることで、樹脂に放熱性フィラーの含有量(含有率)に応じた熱伝導性を持たせることができる。またウエハ部については、放熱性フィラーの含有率を樹脂より高くすることで、樹脂の部分に比較して熱伝導率を高くすることができる。

【0014】

ウエハ部は、樹脂の厚み方向と直交する方向でみて互いに一定間隔を置いて規則的に配列されていてもよい。

この場合、ウエハ部の密度の偏りによる放熱性能の偏りを防止し、シート全体としての放熱性能を均一化することができる。

【0015】

第2に本発明は、シートの製造方法を提供する。シートの製造方法は、以下の工程を有する。

【0016】

〔製膜工程〕

この工程では、樹脂材料(放熱性フィラーを含有しないもの)、又は、放熱性フィラーを含有させた樹脂材料を製膜してフィルムシートを成形する。ここで成形したフィルムシートは、シート状をなす基材の樹脂材料となる。

【0017】

〔印刷工程〕

この工程では、放熱性フィラーを含有させた熱伝導性のインキを用いて、フィルムシートの一面に分布したドット状のパターンを印刷する。ここで印刷したドット状パターンは、1つ1つが上記のウエハ部(放熱材料)となる。

【0018】

〔成形工程〕

この工程では、先の印刷工程で得た複数のパターン付きフィルムシートを、それぞれのパターンが厚み方向に重なり合う状態に積層し、その最上層に上記の製膜工程で得たフィルムシートを積層してシートを成形する。

【0019】

本発明の製造方法によれば、フィルムシートの製膜とパターンの印刷、そして積層という単純な作業だけで、容易に放熱性能の高いシートを得ることができる。特に、熱伝導性の高い部分をフィルムシートへの印刷により形成することができるので、わざわざフィラーの配向に必要な加工を行う必要がない。

【0020】

熱伝導性の高いパターン部分は、フィルムシートの一面に分布して印刷されるため、各フィルムシート上でパターン同士を確実に分離しておくことができる。また、厚み方向ではパターン部分が樹脂材料のフィルムシート間に挟まれた状態で積層されるため、パターン同士の厚み方向への独立性も確実に保持することができる。

【0021】

上記の印刷工程では、フィルムシートの一面に、互いに一定間隔を置いて規則的に配列されたドット状のパターンを印刷することができる。

これにより、ドット状パターンの分布密度の偏りによる放熱性能の偏りを防止し、シート全体としての放熱性能を均一化することができる。

【発明の効果】

【0022】

本発明のシートによれば、充分な柔軟性と絶縁性を確保しつつ、所望の放熱性能を発揮することができる。

【0023】

また本発明の製造方法によれば、複雑な加工を要することなく、柔軟性や絶縁性、放熱性に優れたシートを得ることができる。

【図面の簡単な説明】

【0024】

【図1】シートの使用例を示した断面図である。

【図2】シートの構造を詳細に示す縦断面図である。

【図3】シートの構造を立体的に示した分解斜視図である。

【図4】ドットの状パターンが一面に印刷された状態のフィルムシートを示す平面図である。

【図5】印刷されたドット(ウエハ部)の形態を示す部分拡大図である。

【図6】成形工程に含まれる手順を示す連続図である。

【図7】実施例のシートと、その比較例となるシートの熱拡散率及び体積抵抗率を対比して示す表である。

【図8】一般的な絶縁材料の体積抵抗率を示す表である。

【図9】放熱性フィラーを含有して導電性を持たせた導電材料の体積抵抗率を示す表である。

【発明を実施するための形態】

【0025】

以下、本発明の実施形態について説明する。先ず、一実施形態のシートの構造について説明する。

【0026】

図1は、本実施形態におけるシート1の使用例を示した断面図である。この使用例では、シート1を放熱部材(放熱シート)として使用している。なお図1中に示される実線の矢印は、熱の伝達方向を示している。

【0027】

シート1は、例えば電子部品4等の放熱に用いることができる。電子部品4は、例えばPC(パーソナルピュータ)等の電子機器に設置された基板2上に実装されている。電子部品4としては、例えばICチップやLSI等が挙げられる。なお電子部品4は、図示しない集積回路をパッケージ樹脂で封止した構造である。

【0028】

シート1は、電子部品4の上面(パッケージ上面)に設置されており、さらにその上面にはヒートシンク6が設置されている。この状態でシート1は、電子部品4及びヒートシンク6とそれぞれ隙間なく密着している。なお、電子部品4とシート1とは、例えば接着剤により接着されていてもよい。またヒートシンク6は、例えば図示しない締め具を用いて電子部品4に強く圧着されている。なお図1中、ヒートシンク6の断面部分にはハッチングの図示を省略している。

【0029】

発熱体となる電子部品4から発生した熱は、シート1を介してヒートシンク6へ伝達される。このときシート1は、電子部品4と密着する下面が吸熱面となり、この吸熱面から熱を吸収する。またシート1は、ヒートシンク6と密着する上面が放熱面となり、この放熱面からヒートシンク6に熱を放出する。ヒートシンク6の周辺には、例えば、図示しない冷却ファンによって空気の流れが形成されており、シート1を通じてヒートシンク6に到達した熱は、空気流によって外部へ奪い去られる。

【0030】

〔シートの構造〕

図2は、シート1の構造を詳細に示す縦断面図である。なお図2に示される断面は、図1に示されるシート1の一部分を示したものである。

【0031】

シート1は、シート状をなす基材80(樹脂)をベースとして構成されており、基材80は、例えば複数の樹脂材料からなるフィルムシート8を積層した構造を有している。この例では、フィルムシート8を5層に重ねた例を示しているが、特に積層数に制約はない。

フィルムシート8の樹脂材料には図示しない放熱性フィラーが混合されており、このため基材80にはある程度の熱伝導性が確保されている。

基材80は、図2に示される下面が電子部品4の上面に密着する吸着面80aであり、上面がヒートシンク6の下面に密着する放熱面80bとなっている。

【0032】

〔ウエハ部〕

基材80の内部には、複数のウエハ部10(図2中、全てには符号を付していない)が埋設されている。個々のウエハ部10は、フィルムシート8の樹脂材料よりも放熱性フィラーの含有率が高い放熱材料で形成されている。

【0033】

ウエハ部10は、基材80の厚み方向に間隔をおいて多段に積層されており、その層間にはフィルムシート8の樹脂材料が部分的に薄膜化された部位、つまり薄膜部8aが形成されている。薄膜部8aは、基材80の内部でウエハ部10の間に形成されている他、最上層のフィルムシート8では、その表面から内部のウエハ部10までの間にも形成されている。なお、最下層のフィルムシート8には薄膜部8aが形成されていない。

【0034】

またウエハ部10は、基材80の厚み方向に描かれる仮想的な軸線Lに沿って整列している。つまりウエハ部10は、基材80(樹脂)の厚み方向でみて同一線上に並んで複数に配列されている。図2には1箇所のみ軸線Lが示されているが、このような軸線Lに沿うウエハ部10の列は、基材80の吸熱面80aに沿う方向に点在(分布)して形成されている。なお、ウエハ部10の分布についてはさらに後述する。

【0035】

また軸線L上(厚み方向)では、基材80の内部でウエハ部10と薄膜部8aとが交互に積層されることで、多段をなすウエハ部10が厚み方向に密集して配置された状態となっている。このように、多段のウエハ部10が密集して配置されることにより、図2に一点鎖線で囲まれるように、基材80の内部には軸線Lに沿って放熱経路18が形成された状態にある。

【0036】

すなわち放熱経路18は、吸熱面80aから放熱面80bに向かって厚み方向に延びた熱の通り路(全体として熱が伝わりやすい経路)を構成している。なお、図2には1箇所のみ放熱経路18を一点鎖線の囲みと符号付きで示しているが、放熱経路18は、基材80の吸熱面80aに沿う方向に分布して形成されている。

【0037】

図3は、シート1の構造を立体的に示した分解斜視図である。上記のようにシート1の基材80は、複数のフィルムシート8を積層して形成されている。

またウエハ部10は、1つ1つがドット状(ここでは正六角形状)をなしており、最上層を除く2層目から5層目までのフィルムシート8には、その一面に多数のウエハ部10が規則的に点在(分布)して形成されている。このためシート1は、全体の厚み方向と直交する方向に関していうと、フィルムシート8(樹脂)を海成分とし、そこに点在する複数のウエハ部10を島成分とした海島構造をなしている。

【0038】

またフィルムシート8の各層を比較すると、相互にウエハ部10の配置(島位置の態様)が正しく一致している。これにより、フィルムシート8を重ね合わせた状態では、海島構造の島の各位置にて、上記のように基材80(樹脂)の厚み方向に沿う軸線L上に互いのウエハ部10が正しく整列することになる。このとき個々のウエハ部10は、基材80内で互いに離隔した(接していない)状態にある。また規則的に分布されたウエハ部10は、予めフィルムシート8の一面にドット状パターンを印刷することで好適に形成することができるが、その詳細については製造方法とともに後述する。

【0039】

〔製造方法〕

次に、シート1の製造方法について説明する。一実施形態のシート1は、以下の工程を通じて製造することができる。以下に各工程の概要を示す。

〔1〕製膜工程・・・フィルムシート8の製膜を行う。

〔2〕印刷工程・・・フィルムシート8の一面にドット状パターンを印刷してウエハ部10を形成する。

〔3〕成型工程・・・ドット状パターンが印刷されたパターン付きのフィルムシート8を積層し、最上層にはドット状パターンが印刷されていないフィルムシート8を積層してシート1を成型する。

以下、各工程についてより詳細に説明する。

【0040】

〔1〕製膜工程

特に図示していないが、製膜工程では、先ず樹脂(放熱性フィラーを混練しない)でマスターバッチを作成するか、又は、樹脂と放熱性フィラーを混練してマスターバッチを作成する。

【0041】

樹脂には、例えば以下に挙げるいずれかの群から選択した1又は2以上の材料を用いることができる。なお、2以上の樹脂材料を混合する場合、同一の群から選択するものとする。

【0042】

〔熱可塑性樹脂群〕

例えばポリエチレン、ポリプロピレン、ポリスチレン、ABS樹脂、塩化ビニル樹脂、メタクリル酸メチル樹脂、ナイロン(登録商標)、フッ素樹脂、ポリカーボネート、ポリエステル樹脂等である。

【0043】

〔熱硬化性樹脂群〕

例えばフェノール樹脂、エポキシ樹脂、メラミン樹脂、尿素樹脂、不飽和ポリエステル樹脂、アルキド樹脂、ポリウレタン、熱硬化性ポリイミド等である。

【0044】

〔エラストマー群〕

例えばニトリルゴム、水素化ニトリルゴム、フッ素ゴム、アクリルゴム、シリコーンゴム、ウレタンゴム、エチレンプロピレンゴム、クロロプレンゴム、クロロスルフォン化ポリエチレン、エピクロルヒドリンゴム、天然ゴム、イソプレンゴム、スチレンブタジエンゴム、ブタジエンゴム、多硫化ゴム、ノルボルネンゴム等である。

【0045】

なお、同一の層(フィルムシート8)に異なる群から選択した2以上の樹脂を混合することは好ましくないが、基材80は積層構造であるため、フィルムシート8の層ごとに異なる樹脂を適宜組み合わせることは可能である。例えば、ある一層には熱可塑性樹脂を使用し、別の層には熱硬化性樹脂を使用する等である。

【0046】

樹脂と混練する放熱性フィラーは、例えばアルミナ、窒化アルミニウム、窒化ホウ素、酸化マグネシウム、マグネサイト、酸化亜鉛、炭素繊維、アルミニウム、銀、銅等を材料とする。放熱性フィラーは、これら材料を大きさ1〜100μmの球形、針状、鱗片形状等に加工したもの、あるいは、材料の破砕品を用いることができる。

【0047】

フィルムシート8の製膜方法としては、例えばTダイ製膜、インフレーション製膜などの溶融押出法の他、溶液法、カレンダー法、プレス成形等の種々の方法を用いることができる。

【0048】

〔2〕印刷工程

印刷工程では、上記のようにフィルムシート8の一面にドット状のパターンを印刷する。

【0049】

〔使用インキ〕

印刷に使用するインキは、樹脂(ビヒクル)に放熱性フィラーを含有させたペーストインキである。ペーストインキのフィラー含有率は、フィルムシート8に比較して高く設定することとする。これにより、フィルムシート8の樹脂材料に比較して、ウエハ部10を構成する放熱材料の熱伝導率を高くすることができる。

【0050】

またフィラーの含有量(率)は、ペーストインキ全体として50重量%〜95重量%の範囲内とすることが好ましい。これは、50重量%未満だと放熱性フィラーを含有したことによる放熱効果(放熱性能)が得られにくく、また、95重量%を超えると、完成したシート1のフレキシブル性が損なわれるためである。

【0051】

〔印刷方法〕

印刷方法としては、スクリーン印刷、フレキソ印刷、グラビア印刷等の方法を用いることができる。インキの膜厚は、例えば5〜100μmの範囲とする。

【0052】

図4は、ドットの状パターンが一面に印刷された状態のフィルムシート8を示す平面図である。図4に示されるフィルムシート8は、適宜の大きさに断裁されている。

シート1の完成状態でみた1つ1つのウエハ部10は、フィルムシート8の一面に印刷されたドットで構成されている。上記のようにドット状のパターン(ウエハ部10を配列したパターン)は、六角形状のドットを規則的に2次元配列した形態である。なお、ここでは六角形状のドットを例にあげているが、その他の多角形状や丸形状、星形多角形状、十字形状等からなるドットを印刷してもよい。またドットの配列はマトリクス状の正方配列であってもよい。

【0053】

図5は、印刷されたドット(ウエハ部10)の形態を示す部分拡大図である。印刷されたドット(ウエハ部10)は、フィルムシート8の一面にて隣接する他のドット(ウエハ部10)と相互に離隔しており、ドットの間隔Lは、例えば1mm程度である。また、正六角形の対角長Dは、例えば1〜3mm程度である。

【0054】

このように、印刷された個々のドットは、フィルムシート8の一面で上下左右いずれの箇所でも別のドットと接触していない配置とする。これは、1つのドットが別のドットと接触していると、完成した状態でシート1の柔軟性が損なわれる可能性があり、また、ドット(ウエハ部10)の接触により導電性を持つ可能性があるためである。

【0055】

〔3〕成形工程

図6は、成形工程に含まれる手順を示す連続図である。以下、手順を追って説明する。

図6中(A),(B):成形工程では、ドット状パターンが印刷されたパターン付きのフィルムシート8(例えば下から4層分)を積層し、最上層にはドット状パターンが印刷されていないフィルムシート8を積層してシート1を成形する。これは、シート1の完成状態で印刷パターン(ウエハ部10)の露出を抑えることで、絶縁性をより確実にするためである。

【0056】

また、各層のフィルムシート8を積層する際、ウエハ部10の印刷パターンを厚み方向(図2に示される仮想の軸線L上)で重ならせることとする。これは、上記のように完成状態で基材80の内部に垂直方向(厚み方向)の放熱経路18を形成し、厚み方向への放熱性を向上させるためである。

【0057】

図6中(C):上記の手順で得られた積層体に対し、厚み方向に圧力を加えて一体化する。積層体を一体化する方法としては、例えば真空プレス法、熱ラミネート法等を用いることが好ましい。これにより、フィルムシート8の一面に沿う方向では、樹脂材料が熱流動して印刷パターン間の隙間を埋める。また、厚み方向では上下のウエハ部10間に挟まれた樹脂材料が熱流動によって薄膜化し、完成状態で薄膜部8aとなる。

【0058】

上述した製造方法によれば、フィルムシート8の一面にドット状のパターンを印刷し、パターン付きのフィルムシート8(最上層はパターンなし)を積層するだけで、基材80の内部に埋設された状態のウエハ部10を容易に形成することができる。さらに、成形工程で熱を与えながら加圧することにより、厚み方向でウエハ層10間のフィルムシート8を熱流動により薄膜化し、完成状態でみた薄膜部8aを容易に形成することができる。これにより、基材80の内部に放熱経路18を容易に形成し、完成状態のシート1に所望の放熱性能を発揮させることができる。

【0059】

また印刷工程では、予め隣り合うドット同士が重ならない印刷パターンを用いることで、完成状態でウエハ層10の周囲を全て樹脂材料で覆うことができる。これにより、ウエハ層10が外部の電子部品4やヒートシンク6等に接触することがなく、シート1の絶縁性を確保することができる。

【0060】

さらに印刷工程では、規則的に配列された印刷パターンを用いることで、フィルムシート8の一面に満遍なくドット(ウエハ層10)を分布して配置することができる。そして、積層工程及び成形工程を経てシート1を完成させると、基材80の吸熱面80aに沿う方向へ規則的に分布した放熱経路18を容易に形成することができる。

【0061】

そしてシート1の完成状態では、放熱経路18が基材80の内部で規則的に分布していることにより、シート1全体として熱伝導率が極端に偏ることなく、吸熱面80aから放熱面80bに向けて満遍なく熱を伝えることができる。

【0062】

またシート1は、フィルムシート8の全体に放熱性フィラーを通常より多量に含有させたような構造ではなく、特にウエハ部10に集中して放熱性フィラーを多く含有させることで、全体としての熱伝導率を向上した構造である。これにより、シート1として必要な柔軟性を損なうことなく、所望の放熱性能を実現している点で本実施形態の有用性は高い。

【0063】

またシート1は、用途に応じて粘着剤を塗布したり、フィルムシート8の樹脂に顔料を添加して着色したりすることが容易であり、多様な用途への展開が容易である。

【0064】

次に、具体的な実施例を挙げ、比較例との対比をもってシート1の有用性について検証する。

【0065】

〔実施例1〕

実施例1において、フィルムシート8の製膜に用いた各材料とその物質名、及び材料別の重量割合を以下に示す。フィルムシート8は、以下の材料をバンバリーミキサーで混練し、カレンダー法によって150μm厚に製膜した。

【0066】

ベース樹脂:三福工業株式会社製(HRLC−1)40重量部

放熱性フィラー:合成マグネサイト(神島化学工業株式会社製:MSL)30重量部

放熱性フィラー:合成マグネサイト(神島化学工業株式会社製:MSS)30重量部

【0067】

〔ドット状パターンの印刷〕

製膜したフィルムシート8の一面に、スクリーン印刷装置によりドット状のパターンを印刷した。印刷に使用したインキは、東洋インキ株式会社製の銀ペーストインキ(RAFS039)である。印刷条件を以下に示す。

乾燥温度:80℃

乾燥時間:30分

フィルムシート8に印刷されたドット状のパターンについて、インキの膜厚、パターン形状、及び、面積率を以下に示す。

インキ膜厚:30μm

ドット形状:対角長3mmの正六角形

ドット間隔:1mmで最密充填

面 積 率:84.2%

【0068】

〔シートの成形〕

実施例1では、製膜したフィルムシート8を10枚積層して加熱プレスを行い、1枚のシート1に成形した。このとき、最上層を除くフィルムシート8の2層目から10層目までは、印刷パターン付きのフィルムシート8を使用し、最上層には印刷がされていないフィルムシート8を使用した。加熱プレス後のシート1(基材80)の厚みは1mmであった。

【0069】

〔比較例1〕

実施例1と同じ材料を用いてフィルムシート8を製膜し、ドット状のパターンを印刷せずにフィルムシート8だけを積層し、プレス成形して比較例1のシート1を得た。比較例のシート1の厚みは1.0mmである。

【0070】

〔実施例2〕

実施例2において、フィルムシート8の作製に用いた各材料とその物質名、及び材料別の重量割合を以下に示す。

【0071】

ベース樹脂:アクリル系熱可塑性エラストマー(株式会社クラレ製:クラリティLA2140e)72重量部

放熱性フィラー:合成マグネサイト(神島化学工業株式会社製:MSL)108重量部

【0072】

〔フィルムシートの作製〕

実施例2のフィルムシート8の作製手順は、先ず、アクリル系熱可塑性エラストマーをトルエン(120重量部)に溶解させた後、合成マグネサイトをペイントシェーカーで分散させて塗工液を生成した。次に、ベーカーアプリケーターを用いて剥離PETフェイルム上に塗工液を塗工し、80℃で1分間乾燥させて厚さ100μmのフィルムシート8を作製した。

【0073】

〔ドット状パターンの印刷〕

実施例2では、実施例1と同様に、作製したフィルムシート8の一面に、スクリーン印刷装置によりドット状のパターンを印刷した。インキの材料、印刷条件、インキの膜厚、パターン形状及び面積率は実施例1と同じである。

【0074】

〔シートの成形〕

また実施例2ではシートの成形に関して、実施例1と同様に、銀ペーストインキをスクリーン印刷したフィルムシートを9枚積層し、最上段に印刷していないフィルムを1枚積層した。そして、これら10枚のフィルムシートに対して加熱プレスを行って1枚のシート1に成形し、厚さ1mmのシート1(基材80)を得た。

【0075】

〔比較例2〕

実施例2と同じ材料を用いてフィルムシート8を作製し、ドット状のパターンを印刷せずにフィルムシート8だけを積層し、プレス成形して比較例2のシートを得た。比較例2のシート厚は1.0mmである。

【0076】

〔実施例3〕

実施例3において、フィルムシート8の製膜に用いた各材料とその物質名、及び材料別の重量割合を以下に示す。

【0077】

ベース樹脂:水添スチレン系熱可塑性エラストマー(旭化成ケミカルズ株式会社製:タフテックH1221)60重量部

放熱性フィラー:合成マグネサイト(神島化学工業株式会社製:MSL)90重量部

【0078】

〔フィルムシートの作製〕

実施例3では、フィルムシートの作製に関して、先ず、水添スチレン系熱可塑性エラストマーをトルエン(150重量部)に溶解させた後、合成マグネサイト(MSL)をペイントシェーカーで分散させて塗工液を生成する。次に、ベーカーアプリケーターを用いて剥離PETフィルム上に塗工液を塗工し、80℃で1分間乾燥させて、厚さ100μmのフィルムシートを作製した。

【0079】

〔ドット状パターンの印刷〕

実施例3では、実施例1,2と同様に、作製したフィルムシート8の一面に、スクリーン印刷装置によりドット状のパターンを印刷した。インキの材料、印刷条件、インキの膜厚、パターン形状及び面積率は実施例1,2と同じである。

【0080】

〔シートの成形〕

また実施例3では、シートの成形に関して、実施例1,2と同様に、銀ペーストインキをスクリーン印刷したフィルムシートを9枚積層し、最上段に印刷していないフィルムシートを1枚積層した。そして、これら10枚のフィルムシートに対して加熱プレスを行って1枚のシート1に成形し、厚さ1mmのシート1(基材80)を得た。

【0081】

〔比較例3〕

実施例3と同じ材料を用いてフィルムシート8を作製し、ドット状のパターンを印刷せずにフィルムシート8だけを積層し、プレス成形して比較例3のシート1を得た。比較例3のシート1の厚みは1.0mmである。

【0082】

〔検証〕

実施例1,2,3についてシート1の放熱性及び絶縁性の検証を行うため、それぞれ得られたシート1の熱拡散率及び体積抵抗率を測定した。同様に比較例1,2,3についても測定を行い、それぞれ実施例1,2,3との比較を行った。なお、実施例及び比較例では、一実施形態で説明した熱伝導率の代わりに熱拡散率を測定することで、シート1の放熱性を検証する。

【0083】

〔熱拡散率の測定〕

ここで、熱拡散率については、株式会社アイフェイズ製の熱拡散率測定装置(アイフェイズ・モバイル1u)を用いて、温度波熱分析法で測定した。

【0084】

〔体積抵抗率の測定〕

体積抵抗率については、株式会社三菱化学アナリテック製の高抵抗率計(ハイレスタUP MCP−HT450)を用いて測定した。体積抵抗率の測定は、標準温度(23℃)で行った。

【0085】

〔測定結果〕

図7は、実施例1,2,3のシート1と、その比較例1,2,3となるシート1の熱拡散率及び体積抵抗率を対比して示す表である。

【0086】

図7中の表に示されているように、実施例1のシート1の熱拡散率は、24.1(×10−7m2/s)であった。これに対して、比較例1のシート1の熱拡散率は、15.0(×10−7m2/s)であった。実施例1及び比較例1のシート1の体積抵抗率については、いずれも1013Ω・m以上であった。

【0087】

実施例2及び比較例2のシート1の熱拡散率は、それぞれ、4.8(×10−7m2/s)及び1.5(×10−7m2/s)であった。また、実施例3及び比較例3のシート1の熱拡散率は、それぞれ、6.7(×10−7m2/s)及び4.0(×10−7m2/s)であった。実施例2,3及び比較例2,3の体積抵抗率については、実施例1及び比較例1と同様に、いずれも1013Ω・m以上であった。

【0088】

〔体積抵抗率の選定〕

図8は、一般的な絶縁材料の体積抵抗率を示す表である。また、図9は、放熱性フィラーを含有して導電性を持たせた導電材料の体積抵抗率を示す表である。なお、図9は、信越化学工業株式会社製の信越シリコーン(導電性シリコーンゴム)の各種の体積抵抗率を示す。

【0089】

図8に示される各絶縁材料の体積抵抗率は、いずれも1010Ω・m以上である。また、図9に示される各導電材料の体積抵抗率は、いずれも101Ω・m以下である。

ここから本発明の発明者等は、実施例1で得られたシート1の絶縁性を検証するにあたり、1010Ω・m以上であることが絶縁性を確保するための適切な体積抵抗率(閾値)とした。

【0090】

〔放熱性の検証〕

本発明の発明者はシート1の放熱性について以下の検討を行った。

〔実施例及び比較例の評価結果〕

図7中の表に示される測定値から、実施例1のシート1の熱拡散率は、比較例1のシートの熱拡散率よりも高い。同様に、実施例2及び比較例2のシート1の熱拡散率では、実施例2のシート1の熱拡散率の方が、実施例3及び比較例3のシート1の熱拡散率では、実施例3のシート1の熱拡散率の方が高い。

上記の結果から、フィルムシート8にドット状パターンを印刷する(完成状態で放熱経路18が形成されている)ことで、シート1としての熱拡散率が向上することがわかる。

【0091】

なお、実施例1及び比較例1で得られたシート1の材料であるベース樹脂(HRLC−1)には、予めいくらかの放熱性フィラーが含まれているため、元からある程度の放熱性を有している。すなわち、実施例1及び比較例1のフィルムシート8では、放熱性を有するベース樹脂に対して、放熱性フィラー(MSL及びMSS)をさらに含ませることとしている。

【0092】

これに対して、実施例2,3及び比較例2,3で使用したベース樹脂(クラリティLA2140e、タフテックH1221)には、放熱フィラーが予め含有されていない。すなわち、実施例2,3及び比較例2,3のフィルムシート8では、放熱性を有していないベース樹脂に対して、放熱性フィラー(MSS)を含ませることとしている。

【0093】

すなわち、実施例1では、放熱性フィラー(MSL及びMSS)及びドット状パターンだけでなく、ベース樹脂に予め含有されている放熱性フィラーも放熱性の向上に寄与しているため、実施例1のシート1の方が実施例2、3のシート1よりもはるかに高い熱拡散率を有する結果となっている。

【0094】

〔絶縁性の検証〕

次に、本発明の発明者はシート1の絶縁性について以下の検討を行った。

図7に示す測定値から、実施例1,2,3で得られたシート1の体積抵抗率は、いずれも1013Ω・m以上であり、最適な値(1010Ω・m以上)であることがわかる。この結果から、実施例1,2,3で得られたシート1の絶縁性が充分に確保されていることがわかる。

【0095】

本発明は、上述した一実施形態に制約されることなく、種々の変形が可能である。例えば、一実施形態のシート1の製造方法における印刷工程では、グラビア印刷装置を用いてドット状のパターンをフィルムシート8に印刷しているが、スクリーン印刷装置や、フレキソ印刷装置等でパターンを印刷してもよい。

またシート1は、電子部品4の他にも、各種の発熱体に設置可能である。

【符号の説明】

【0096】

1 シート

8 フィルムシート

8a 薄膜部

10 ウエハ部

18 放熱経路

80 基材

【特許請求の範囲】

【請求項1】

厚みを有した樹脂を海成分とし、前記樹脂内で厚み方向と直交する方向に点在した放熱性フィラーを含有する複数のウエハ部を島成分とした海島構造をなし、島の各位置にて前記ウエハ部が前記樹脂の厚み方向でみて同一線上に複数並んで配置され、かつ、個々の前記ウエハ部が前記樹脂内で互いに離隔して配置されているシート。

【請求項2】

厚みを有し、かつ、放熱性フィラーを含有する樹脂を海成分とし、前記樹脂内で厚み方向と直交する方向に点在した放熱性フィラーを含有する複数のウエハ部を島成分とした海島構造をなし、島の各位置にて前記ウエハ部が前記樹脂の厚み方向でみて同一線上に複数並んで配置され、かつ、個々の前記ウエハ部が前記樹脂内で互いに離隔して配置されているシート。

【請求項3】

請求項1又は2に記載のシートにおいて、

前記ウエハ部は、

前記樹脂の厚み方向と直交する方向でみて、互いに一定間隔を置いて規則的に配列されていることを特徴とするシート。

【請求項4】

樹脂材料を製膜してフィルムシートを成形する製膜工程と、

放熱性フィラーを含有させた熱伝導性のインキを用いて、前記フィルムシートの一面に分布したドット状のパターンを印刷する印刷工程と、

前記印刷工程で得た複数のパターン付きフィルムシートを、それぞれのパターンが厚み方向に重なり合う状態に積層し、その最上層に前記製膜工程で得た前記フィルムシートを積層してシートを成形する成形工程と

を有するシートの製造方法。

【請求項5】

放熱性フィラーを含有させた樹脂材料を製膜してフィルムシートを成形する製膜工程と、

放熱性フィラーを含有させた熱伝導性のインキを用いて、前記フィルムシートの一面に分布したドット状のパターンを印刷する印刷工程と、

前記印刷工程で得た複数のパターン付きフィルムシートを、それぞれのパターンが厚み方向に重なり合う状態に積層し、その最上層に前記製膜工程で得た前記フィルムシートを積層してシートを成形する成形工程と

を有するシートの製造方法。

【請求項6】

請求項4又は5に記載のシートの製造方法において、

前記印刷工程では、

前記フィルムシートの一面に、互いに一定間隔を置いて規則的に配列されたドット状のパターンを印刷することを特徴とするシートの製造方法。

【請求項1】

厚みを有した樹脂を海成分とし、前記樹脂内で厚み方向と直交する方向に点在した放熱性フィラーを含有する複数のウエハ部を島成分とした海島構造をなし、島の各位置にて前記ウエハ部が前記樹脂の厚み方向でみて同一線上に複数並んで配置され、かつ、個々の前記ウエハ部が前記樹脂内で互いに離隔して配置されているシート。

【請求項2】

厚みを有し、かつ、放熱性フィラーを含有する樹脂を海成分とし、前記樹脂内で厚み方向と直交する方向に点在した放熱性フィラーを含有する複数のウエハ部を島成分とした海島構造をなし、島の各位置にて前記ウエハ部が前記樹脂の厚み方向でみて同一線上に複数並んで配置され、かつ、個々の前記ウエハ部が前記樹脂内で互いに離隔して配置されているシート。

【請求項3】

請求項1又は2に記載のシートにおいて、

前記ウエハ部は、

前記樹脂の厚み方向と直交する方向でみて、互いに一定間隔を置いて規則的に配列されていることを特徴とするシート。

【請求項4】

樹脂材料を製膜してフィルムシートを成形する製膜工程と、

放熱性フィラーを含有させた熱伝導性のインキを用いて、前記フィルムシートの一面に分布したドット状のパターンを印刷する印刷工程と、

前記印刷工程で得た複数のパターン付きフィルムシートを、それぞれのパターンが厚み方向に重なり合う状態に積層し、その最上層に前記製膜工程で得た前記フィルムシートを積層してシートを成形する成形工程と

を有するシートの製造方法。

【請求項5】

放熱性フィラーを含有させた樹脂材料を製膜してフィルムシートを成形する製膜工程と、

放熱性フィラーを含有させた熱伝導性のインキを用いて、前記フィルムシートの一面に分布したドット状のパターンを印刷する印刷工程と、

前記印刷工程で得た複数のパターン付きフィルムシートを、それぞれのパターンが厚み方向に重なり合う状態に積層し、その最上層に前記製膜工程で得た前記フィルムシートを積層してシートを成形する成形工程と

を有するシートの製造方法。

【請求項6】

請求項4又は5に記載のシートの製造方法において、

前記印刷工程では、

前記フィルムシートの一面に、互いに一定間隔を置いて規則的に配列されたドット状のパターンを印刷することを特徴とするシートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−80916(P2013−80916A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2012−205303(P2012−205303)

【出願日】平成24年9月19日(2012.9.19)

【出願人】(000162113)共同印刷株式会社 (488)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成24年9月19日(2012.9.19)

【出願人】(000162113)共同印刷株式会社 (488)

【Fターム(参考)】

[ Back to top ]