シート接合装置

【課題】光透過性、不透過性等の光学的特性の制限を受けることなく、任意の形状に、低い設備コストで、積層シートのシート同士を融着により接合する装置を提供する。

【解決手段】複数枚のシートが重ねられた積層シート7を周面に沿わせて送給する回転ロール2と、レーザ光Lの照射部分が発熱するとともに前記回転ロールの周面と前記積層シートとを密接させる回転ベルト(レーザ光吸収ベルト3)と、前記回転ベルト(レーザ光吸収ベルト3)にレーザ光Lを照射する照射部5と備え、前記レーザ光Lの照射により前記レーザ光吸収ベルト3で発熱した前記回転ベルト(レーザ光吸収ベルト3)の熱で前記積層シート7のシート同士を融着するシート接合装置1を提供する。

【解決手段】複数枚のシートが重ねられた積層シート7を周面に沿わせて送給する回転ロール2と、レーザ光Lの照射部分が発熱するとともに前記回転ロールの周面と前記積層シートとを密接させる回転ベルト(レーザ光吸収ベルト3)と、前記回転ベルト(レーザ光吸収ベルト3)にレーザ光Lを照射する照射部5と備え、前記レーザ光Lの照射により前記レーザ光吸収ベルト3で発熱した前記回転ベルト(レーザ光吸収ベルト3)の熱で前記積層シート7のシート同士を融着するシート接合装置1を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シート接合装置に関し、特にはレーザ光を利用した積層不織布等の積層シートを熱溶着により接合するシート接合装置に関する。

【背景技術】

【0002】

従来、不織布やフィルムなどのシートを積層させて接合する場合には、一般的にはヒートロール装置や超音波接合装置が用いられてきたが、最近ではレーザ光を用いる溶着技術が提案されている。

特許文献1には、レーザ光を吸収するレーザ吸収板上に光透過性の第1、第2の樹脂フィルムを配し、レーザ光を透過する押圧板で第1、第2の樹脂フィルムを押さえる。この状態で、押圧板と第1、第2の樹脂フィルムとを透過させたレーザ光をレーザ吸収板に照射し、レーザ吸収板を加熱し、その熱を利用して第1、第2の樹脂フィルム同士を溶着させる技術が開示されている。しかし、レーザ光を透過する第1、第2の樹脂フィルムしか融着できない。

特許文献2には、レーザ光を透過する円筒状の第1ローラの周面に、レーザ光透過性の上部材料とレーザ光が不透過の下部材料を順に巻き付け、第1ローラの内側から第1ローラと上部材料を透過させて下部材料にレーザ光を照射してその下部材料を加熱する。その熱によって、上部、下部材料の接触面を融解させて互いを接合する技術が開示されている。しかし、レーザ光透過性を有する上部材料とレーザ光不透過性の下部材料との溶着しかできない。このように、特許文献1、2の発明では、溶着材料の材質に制限があった。

【0003】

特許文献3には、回転ロールとの間に少なくとも2枚重ねのプラスチックフィルムを導き押圧し得る押さえロールを備え、回転ロールの内部側から回転ロールの周面に配したレーザ光吸収部材にレーザ光を照射し、この吸収部材を加熱することでプラスチックフィルム同士を溶着する技術が開示されている。しかし、回転ロールの周面と押さえロールの周面とが接触する線上で融着を行うため、複雑な形状にプラスチックフィルム同士を融着することが困難であった。また、特許文献2,3の発明では、レーザ光を透過する回転ロールが必要であり、設備コストがかかるという問題があった。

【0004】

特許文献4には、レーザ光を透過する回転ロールの内側より回転ロールを透過させて、回転ロールの周面に押し圧したシート積層体にレーザ光を照射して、そのシート積層体を加熱溶融させる技術が開示されている。しかし、レーザ光を吸収するシート積層体しか融着できず、特許文献1、2の発明と同様に、溶着材料の材質に制限があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−050513号公報

【特許文献2】特開2004−001507号公報

【特許文献3】特開2009−202502号公報

【特許文献4】特開2010−188629号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、レーザ光の透過性、不透過性等の光学的特性の制限を受けることなく、任意の形状に、低い設備コストで、積層シートのシート同士を融着により接合ができるシート接合装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、複数枚のシートが重ねられた積層シートを周面に沿わせて送給する回転ロールと、レーザ光の照射部分が発熱するとともに前記回転ロールの周面と前記積層シートとを密接させる回転ベルトと、前記回転ベルトにレーザ光を照射する照射部を備え、前記レーザ光の照射により発熱した前記回転ベルトの熱で前記積層シートのシート同士を融着するレーザ接合装置を提供する。

【発明の効果】

【0008】

本発明のシート接合装置は、レーザ光の透過性、不透過性等の光学的特性の制限を受けることなく、任意の形状に、低い設備コストで、積層シートのシート同士を融着により接合することができる。

【図面の簡単な説明】

【0009】

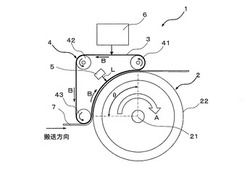

【図1】本発明のシート接合装置の好ましい一実施形態を示した構成図である。

【図2】本発明のシート接合装置の照射部の好ましい一例を示した構成図である。

【図3】本発明のシート接合装置を用いた溶着時の熱の移動状態を模式的に示した断面図である。

【図4】本発明のシート接合装置に用いる温度制御部を示したブロック図である。

【図5】本発明のシート接合装置に用いる温度制御部のシーケンスを示したフローチャートである。

【図6】本発明のシート接合装置を用いて製造するのに好適な吸収性物品としての生理用ナプキンの一例を示した斜視図である。

【図7】本発明のシート接合装置を用いて製造するのに好適な吸収性物品としてのおむつの製造工程の一例を示した平面図および部分拡大図である。

【図8】本発明のシート接合装置を用いて製造したおむつの一例を示した斜視図である。

【発明を実施するための形態】

【0010】

本発明に係るシート接合装置の好ましい一実施形態について、図1を参照しながら、以下に説明する。

【0011】

図1に示すように、本発明のシート接合装置1は、回転ロール2と、複数枚のシートが重ねられた構成の積層シート7を回転ロール2の周面の一部に沿わせて搬送する回転ベルトのベルト部であるレーザ光吸収ベルト3と、このレーザ光吸収ベルト3を回転ロール2の周速度に合わせて送給するベルト送給部4と、積層シート7に対してレーザ光Lを走査しながら照射する照射部5とを備える。

回転ロール2は、その回転中心に配した回転軸21を中心にして矢印A方向に回転可能になっていて、回転軸21は回転自在に軸受(図示せず)によって支持されている。この回転軸は、モータ等の回転駆動装置(図示せず)によって駆動される。また、回転ロール2の表面22は、少なくとも金属で構成されていることが好ましく、そのような金属としては、好ましくはステンレス、アルミニウム、銅等が挙げられ、耐熱性、熱伝導性、耐腐食性の点からステンレス(融点:1400〜1500℃、熱伝導率:156.7〜20.9W・m−1・K−1)が好ましいが、放熱性を重視する場合には、熱伝導率に優れたアルミニウム(融点:660℃、熱伝導率:236W・m−1・K−1)、銅(融点:1083℃、熱伝導率:398W・m−1・K−1)等を用いることが好ましい。

【0012】

また、回転ロール2の上端部から積層シート7の搬送方向下流側にかけての周面には、レーザ光吸収ベルト3によって積層シート7を周面に圧接する回転ベルトのベルト送給部4が備えられている。ベルト送給部4は、3本のロール41、42、43によってレーザ光吸収ベルト3が矢印B方向に回転自在にかつ積層シート7を介して回転ロール2の表面方向に押し圧するように支持されているものである。ロール41は、回転ロール2の周面上端部に積層シート7を介してレーザ光吸収ベルト3を回転ロール2の周面方向に押し圧するように配される。また、ロール43は、回転ロール2の上端部より積層シート7の搬送方向下流側に角度θだけずらした位置に、積層シート7を介してレーザ光吸収ベルト31を回転ロール2の周面方向に押し圧するように配される。この角度θは、熱により溶融した積層シート7を加圧状態で冷却し凝固させる時間を確保するという理由から、好ましくは45〜180度であり、より好ましくは90〜135度である。さらにロール42は、ロール41、43間で回転ロール2の周面から離間した位置に配されている。3本のロール41、42、43は、それぞれの軸心に配された回転軸が軸受(図示せず)によって回転自在に支持されることで回転自在になっている。また、いずれかの回転軸にはロールの回転軸を回転駆動させる駆動装置(図示せず)が接続されている。さらに、ロール41、43の回転軸の軸受には、ロール41、43を介してレーザ光吸収ベルト3を回転ロール2の周面方向に所望の圧力で押し当てる加圧装置(図示せず)が備えられていることが好ましい。その圧力は、積層シート7とレーザ光吸収ベルト3とが密着し、かつ積層シート7とレーザ光吸収ベルト3とが合わさった状態で容易に搬送される圧力であることが好ましい。したがって、積層シート7は、回転ロール2の周面において滑ることなく、その搬送速度は、回転ロール2の周速度と同等になることが好ましい。すなわち、レーザ光吸収ベルト3の表面速度と回転ロール2の周面の回転方向の速度は同速度になるように制御されていることが好ましい。なお、図1ではベルト送給部4は回転ロール2の左側上部に位置しているが、ベルト送給部4の位置は、例えば右側下部等など回転ロール2の周面に対して任意に設けることができる。

【0013】

レーザ光吸収ベルト3は、無端ベルトであり、積層シート7の幅と同等もしくはそれ以上の幅を有することが好ましく、レーザ光を吸収しやすく、加熱されやすく、ベルトとしての耐久性を有するものが好ましい。例えば、近赤外レーザ光を吸収しやすい、ステンレス、鉄、銅、タングステン、モリブデン等の金属、またはレーザによる発熱に耐えかつレーザ光を吸収する色材等を含む樹脂材で構成されている。レーザ光吸収ベルト3は、レーザ照射によって発熱した部分の広がりを抑える観点から熱伝導率が低いことがより好ましく、例えば、ステンレス、鉄等の金属が挙げられる。また、レーザ光吸収ベルト3は、積層シートとの貼り付きを防止する観点からベルト表面にフッ素樹脂コーティングやセラミックコーティング等の表面加工を施してもよい。

【0014】

回転ロール2は、積層シート7が回転ロール2の表面でスリップせずに積層シート7を確実に搬送するためには、積層シート7のレーザ光が照射される幅より外側を吸引保持する吸引孔を備える、または回転ロール2の表面に摩擦係数の高い材を用いる、もしくは回転ロール2の表面摩擦が大きくなるように表面処理を施すなどをして、回転ロール2の積層シート7の保持性を高めることが好ましい。さらに、回転ロール2のレーザ光が照射される位置の表面側を裏面側から冷却する冷却手段(図示せず)を有することが好ましい。この冷却手段により、回転ロール2の表面を一定温度に保持することができるので、レーザ光照射条件を常に一定にすることができるため、融着状態を一定にすることができる。

また、回転ロール2の回転軸22には、常時回転ロール2の回転位置を計測し得るロータリーエンコーダ等の回転位置検出器(図示せず)が設置されていることが好ましい。

【0015】

次に、照射部5について図2を参照して詳述する。照射部5は、レーザ光吸収ベルト3の回転の内側からレーザ光吸収ベルト3に向けてレーザ光を照射するもので、レーザ光発振部51、レーザ光走査部52、制御部53が備えられている。レーザ光発振部51は、レーザ光Lを発振するレーザ光発振器を備えている。レーザ光走査部52は、レーザ光発振部51から発振されたレーザ光Lを所望の照射パターンに走査する。制御部53は、レーザ光吸収ベルト3上に描かれるレーザ光Lの照射軌跡を表す図形情報および回転ロール2の回転速度(周速度)、回転角度等の位置情報に基づいて、レーザ光発振部51にレーザ光Lの発振タイミング、レーザ光出力、レーザ光のビーム径、照射時間等の発振条件に加え、パルス発振の場合にはパルス発振周期、パルス幅等のパルス発振条件を指示するとともに、レーザ光走査部52にレーザ光Lの走査速度、走査位置等の走査条件を指示する。さらに制御部53には、上述の図形情報、レーザ光Lの発振条件や、積層シート7やレーザ光吸収ベルト3の厚さ、材質等の材料情報を入力する入力手段(例えば、キーボードと入力表示装置)も備えている。

【0016】

レーザ光発振部51のレーザ光発振器は、レーザ光吸収ベルト3の吸収帯域の発振波長を有する。レーザ光吸収ベルト3が金属で構成されている場合、近赤外レーザ光発振器を用いることができる。近赤外レーザ光発振器としては、イッテルビウム(Yb+)ドープファイバレーザ光(波長:1090nm)発振器、ネオジム(Nd+)ドープYAGレーザ光(波長:1064nm)発振器、ネオジム(Nb+)ドープガラスレーザ光(波長:1065nm)発振器等を挙げることができる。特に、レーザ光発振が安定していて、スポットサイズを数十μmに絞り込めるファイバレーザ光発振器を用いることが好ましい。

【0017】

レーザ光走査部52は、レーザ光Lの焦点距離を可変に制御するZ軸方向の制御システム54、レーザ光LをXY方向に走査する反射光学系55、56を備えている。図面では、X軸をMD方向、Y軸をCD方向としている。MD方向とは、機械方向であり積層シート7の接合時における積層シート7の送給方向(矢印A方向)であり、CD方向とはMD方向に対して直交する方向である。

制御システム54は、複数のレンズの組み合わせにより構成され、その一部のレンズをZ軸方向に移動することでレーザ光Lの焦点位置をZ軸方向に移動させる機能を有する、いわゆるズームレンズの構成を有する。したがって、レーザ光Lの焦点位置合わせや焦点はずし量を調整することができる。反射光学系55、56は、共に反射ミラー57(57a、57b)とミラー制御部58(58a、58b)とを有し、それぞれのミラー制御部58a、58bによりそれぞれ反射ミラー57a、57bの回転角度を制御することで、回転ロール2の周面に積層シート7を介して沿わせたレーザ光吸収ベルト3の表面に、レーザ光Lを走査して、所望の図形9の融着形状を作製する。ミラー制御部58のそれぞれには、反射ミラー57を矢印C方向、D方向に回転駆動する駆動装置を備えている。この駆動装置としては、サーボモータを用いることが好ましい。また、温度変化による反射ミラー57の角度等の反射位置を補正する補正機構(図示せず)を備えていてもよい。

【0018】

次に、本発明のシート接合装置1を用いた積層シート7の接合方法を以下に説明する。回転ロール2を矢印A方向に回転するとともに積層シート7を回転ロール2の周面に送給する。そしてレーザ光吸収ベルト3によって積層シート7を回転ロール2の周面方向に所定の圧力で押しつけるように、レーザ光吸収ベルト3や積層シート7の厚さに応じてベルト送給部4のローラ41、43の位置を調整する。このようにして回転ロール2を矢印A方向に回転するとともにレーザ光吸収ベルト3を矢印B方向に送給することで、積層シート7とレーザ光吸収ベルト3とは、互いに密着した状態で回転ロール2の周面に沿って送給される。このとき、予め制御部53に入力されていた図形情報に基づいて、制御部53は、レーザ光発振部51に所定の発振条件にてレーザ光Lを発振させ、レーザ光走査部52により図形情報に基づいて発振されたレーザ光Lを走査させ、レーザ光吸収ベルト3の表面に図形情報に基づいた照射軌跡となる図形9を描き、積層シート7のシート同士を融着する。

【0019】

上記融着過程の詳細について、図3を参照して以下に説明する。図3に示すように、回転ロール2の周面にレーザ光吸収ベルト3によって積層シート7が押し圧され、それによってレーザ光吸収ベルト3と積層シート7とが密着している。この状態で、レーザ光Lを走査しながらレーザ光吸収ベルト3の表面に照射する。レーザ光Lが照射されたレーザ光吸収ベルト3の照射領域は、光エネルギーが熱エネルギーに変換されて加熱される。その加熱領域3Hの熱によってレーザ光吸収ベルト3に密着している積層シート7(シート7a、7b)が加熱、溶融され、シート7a、7b間の界面同士が融着される。なお、熱伝導の性質上、レーザ光Lの照射領域よりも広くレーザ光吸収ベルト3は加熱され、レーザ光吸収ベルト3の加熱領域3Hよりも広く積層シート7が加熱される。なお、図面では点線の矢印によって伝熱の方向を模式的に表した。したがって、積層シート7の伝熱領域7Hは加熱領域3Hより広くなるが、積層シート7の融着に寄与する融着領域7Mは、伝熱領域7Hより狭くなる。融着領域7Mは、レーザ光Lの照射条件、レーザ光吸収ベルト3の材質等によって、レーザ光吸収ベルト3表面におけるレーザ光Lのスポットサイズよりも狭くすることもできるし、逆に広くすることもできる。

【0020】

上述した本発明のシート接合装置1では、以下のような作用効果が得られる。

レーザ光吸収ベルト3のレーザ光照射部分の発熱を利用して積層シート7を間接的に加熱し融着しているため、積層シート7は、レーザ光Lの透過性、不透過性等の光学的特性の制限を受けない。したがって、積層シート7には、レーザ光吸収ベルト3の発熱で融着可能な材料であれば、いかなる材料も用いることができる。さらに積層シート7をレーザ光Lが透過しないので、積層シート7による表面反射、内部散乱等によるレーザ光Lのエネルギー損失が抑えられる。

また、回転ロール2の周面に、ある程度の面積を有して積層シート7とレーザ光吸収ベルト3とが密着するので、レーザ光走査部52によりレーザ光Lを任意の図形に走査することが容易になる。したがって複雑な形状の図形であっても、所望の図形に積層シート7のシート同士を融着させることができる。よって、積層シート7は融着形状に制限を受けない。

また、回転ロール2に光透過性のロールを用いる必要がなく、例えばレーザ光にCO2レーザ光を用いる場合であってもジンクセレンのような特殊なレーザ光透過材料を用いる必要もない。またレーザ光透過材による押さえ材も必要ない。このようにレーザ光Lを何等かのレーザ光透過材を透過してレーザ光吸収ベルト3に照射する必要がないため、装置コストが低減できるとともに、装置構成が簡単になるので作業効率が高められる。

【0021】

レーザ光走査部52からレーザ光吸収ベルト3に光透過性材料を介さずレーザ光Lを直接照射することから、レーザ光Lの出力、照射時間等の発振条件を調整することで、レーザ光吸収ベルト3のレーザ光照射部分の温度を容易に制御することができる。これによって、積層シート7の融着温度を制御することが容易になるので、積層シート7を過不足なく融着することができる。一方、融着温度が高すぎると、積層シート7に穴が開く、融着部分が硬くなる等の問題が発生することがある。逆に融着温度が低すぎると、積層シート7の一部が融着できない、もしくは全く融着できないことが生じる。したがって、積層シート7の融着温度を制御できることは重要になっている。

回転ロール2の周面を利用して積層シート7をレーザ光吸収ベルト3で押し当てて、積層シート7とレーザ光吸収ベルト3を密着させているので、均一に密着でき、密着性を高めることができるので、融着むらを抑えることができる。一方、積層シート7とレーザ光吸収ベルト3の密着性が不十分であると、融着むらを生じることがある。

また、レーザ光吸収ベルト3を押さえる押さえ材を用いないため、レーザ光照射側の熱損失は熱放射が主であり、押さえ材への伝熱による損失がないので、熱損失が低減できる。

さらに回転ロール2の周面より外側に照射部5が存するので、装置構成が簡単になり、特に照射部5のメンテナンスが容易になる。

【0022】

上記シート接合装置1では、連続的にシート接合を行うと、レーザ光吸収ベルト3が加熱されて熱くなる場合がある。このような場合には、前記図1に示したように、レーザ光吸収ベルト3を設定温度以下に冷却する温度制御部6を備えることが好ましい。以下、図4および図5を参照して、温度制御部6について説明する。

【0023】

図4に示すように、温度制御部6は、測定部61、冷却部62および制御部63を備える。測定部61は、レーザ光吸収ベルト3の温度を計測するもので、放射温度計や赤外線カメラを用いることができ、レーザ光吸収ベルト3の表面温度を直接測定することができる。またはレーザ光吸収ベルト3に接触しているロール41(前記図1参照。)に熱電対を配置し、温度測定を間接的に行う構成であってもよい。冷却部62は、レーザ光吸収ベルト3を冷却するものであって、例えば、冷風をレーザ光吸収ベルト3表面に吹き付けるブロアを備えている。この場合の冷却条件としては、冷風の温度、吹き付け時間等が挙げられる。この冷却部62は冷風を吹き付ける以外の冷却手段であってもよい。例えば、ロール42内およびロール43(前記図1参照。)内のいずれか一方または両方に冷媒を通して、間接的にレーザ光吸収ベルト3を冷却する構成であってもよい。制御部63は、測定部61で測定したレーザ光吸収ベルト3の測定温度に基づいてレーザ光吸収ベルト3が設定温度以下になるように冷却部62の冷却動作を指示するものである。例えば、測定部61に温度測定を指示し、測定部61から送信された測定温度と予め設定しておいた設定温度とを比較し、その差分に相当する温度の冷却条件を算出して、算出した冷却条件を冷却部62に指示して、レーザ光吸収ベルト3が設定温度になるように冷却を指示するものである。

【0024】

次に上記温度制御部6による冷却のシーケンスの好ましい一例を、図5によって説明する。制御部63に、レーザ光吸収ベルト3の「設定温度T0入力」S1によって設定温度T0を入力するとともに、「温度測定」S2によって測定部61で測定したレーザ光吸収ベルト3の「測定温度T1」を入力する。制御部63では、「設定温度T0と測定温度T1との比較」S3によって測定温度T1と設定温度T0とを比較し、「T0<T1」ならば「温度差算出」S4によって測定温度T1と設定温度T0との差を求める。次に、「冷却条件の設定」S5によって、温度差T0−T1から冷却条件として、冷却をブロアで行う場合には、冷風の温度、時間当たりの風量、冷却時間等を導出する。また、ロール内に冷媒を通して冷却を行う場合には、冷媒の温度、時間当たりの流量、冷却時間等を導出する。なお、温度差T0−T1に対応する冷却条件は予め調べておき、その結果に基づいて冷却条件が設定される。また、レーザ光吸収ベルト3の冷やし過ぎによるレーザ光吸収ベルト3の結露を防ぐために、レーザ光吸収ベルト3を冷やし過ぎないようにする必要がある。次に、「冷却条件による冷却指示」S6によって、冷却部62にレーザ光吸収ベルト3の冷却を指示する。「冷却指示」を受けた冷却部62は「冷却実施」S7によってレーザ光吸収ベルト3を冷却する。その後、「次の温度測定実施の判断」S8を行う。再度、温度測定を実施する場合には、再び「温度測定」S2以降を行う。実施しない場合には「冷却終了」S9となる。また、上記「設定温度T0と測定温度T1との比較」S3によって、「T0≧T1」ならば「冷却部作動せず」S10によって冷却部62を作動させずに、「次の温度測定実施の判断」S8以降を行う。なお、上記冷却シーケンスに関しては開ループ制御であるが、冷却後のレーザ光吸収ベルト3の温度を測定し、その温度を冷却条件にフィードバックして、新たに冷却条件を設定し直すような閉ループ制御の冷却を行うこともできる。

【0025】

このように、レーザ光吸収ベルト3の加熱し過ぎを防ぐために冷却を行うことによって、レーザ光吸収ベルト3を一定の温度に保持することができ、レーザ光Lの照射によるレーザ光吸収ベルト3の照射位置における温度むらが抑えられ、精密な温度制御による積層シート7の融着が行える。これによって、レーザ光吸収ベルト3と積層シート7との貼り付き、積層シートの融着幅の拡大、積層シート7の融着し過ぎによる穴あきや焦げの発生を防ぐことができる。またレーザ光吸収ベルト3の加熱し過ぎを抑制することで、積層シート7の不必要の融着を未然に防ぐことができる。このように、レーザ光吸収ベルト3を冷却して所定の温度に保持する温度制御部6が備えられたことによって、融着品質の向上が図れる。

【0026】

上述の本発明のシート接合装置1は、複数枚のシートが融着されたシート融着体を製造する一例として、吸収性物品としての生理用ナプキンを構成する積層シートの接合に好ましく用いられる。

前記図2に示すように、上述したシート接合装置1を用いて、積層シート7に、生理用ナプキンの輪郭に沿った融着部を形成する。図示した図形9は融着部を形成するためにレーザ光吸収ベルト3に照射されたレーザ光Lの軌跡である。なお、回転ロール2の周速度と、積層シート7およびレーザ光吸収ベルト3の搬送速度は同等である。

シート接合装置1では、矢印A方向に送給されるレーザ光吸収ベルト3の表面におけるレーザ光Lの照射軌跡が、生理用ナプキンの輪郭に沿う図形9a、図形9bとなるように、レーザ光Lを走査する。または、シート接合装置1では、照射部5を一対備えており、一方の照射部5のレーザ光走査部52によって、生理用ナプキンの幅方向中央を通る直線9cを境にして一方の側の融着部を形成するようにレーザ光Lを図形9aに沿って走査し、他方の照射部5のレーザ光走査部52によって、直線9cを境にして他方の側の融着部を形成するようにレーザ光Lを図形9bに沿って走査する。したがって、この場合は、一対の照射部5によって照射されたレーザ光Lの照射軌跡は、直線9cを境にして線対称の図形9a、図形9bとなり、生理用ナプキンの輪郭に沿うものとなる。

【0027】

生理用ナプキンのように、曲面上での加工によりスポット径が変化する場合、照射部5に、3次元焦点合わせ機能を有するレーザ加工装置を用いることで、照射位置ごとにレーザ加工装置側で焦点距離を変化させてスポット径を一定にすることができる。照射位置ごとの焦点距離は、加工面の曲率よりレーザ加工装置のレーザ光射出側のレンズ面から加工面までの距離を計算して求めればよい。またレーザ光を相対速度一定で走査する方法としては、積層シート7とレーザ光照射点のY方向相対速度Vy’とレーザ光照射点のX方向移動速度Vxを求め、それらの合成速度であるシート積層体7とレーザ光照射点との相対速度Vが一定となる(参考例として特開2010―188629号公報参照。)ように制御すればよい。

また、生理用ナプキンでは、その中心部と外側部とでは大きく厚みが異なる場合がある。このような場合、レーザ光吸収ベルト3にある程度の弾性をもたせることにより柔軟に変形するようにすることで、積層シート7の厚みに依存することなくレーザ光吸収ベルト3を積層シート7の表面に押し圧させることができる。また回転ロール2の表面をスポンジのような柔軟性素材とすることで、積層シート7の厚い部分を回転ロール2の表面側に埋めるようにして、レーザ光吸収ベルト3を積層シート7の表面形状に沿うように密着させることができる。

【0028】

このように融着された生理用ナプキンは、図6に示すように、生理用ナプキン100の輪郭にそって積層シート7の融着部8が作製される。

【0029】

また、上述の本発明のシート接合装置1は、複数枚のシートが融着されたシート融着体を製造する別の一例として、吸収性物品としてのおむつのサイドシールの接合に好ましく用いられる。

シート接合装置1(図1等参照)を用いて、図7に示すように、おむつ200が幅方向に連続した構成のおむつ連続体201(積層シート7)に対して、レーザ光吸収ベルト3を密着させて、レーザ光吸収ベルト3表面にレーザ光を照射することで、おむつ連続体201に融着部210を作製する。この融着部210は、おむつ連続体201の搬送方向(矢印A方向:MD方向)に直交する方向(CD方向)に延びて配される。

【0030】

おむつ200のサイドシールの接合でも、前述の生理用ナプキンの場合と同様にして、厚さの異なる部分を有するおむつ連続体201にレーザ光吸収ベルト3を密着させることができる。

【0031】

そしておむつ連続体201を個々のおむつに分断した後には、図8に示すように、個々のおむつ200の側部に位置するサイドシール部209(融着部210)となるものである。サイドシール部209は、着用者の背側に配される背側部202の両側縁部203と腹側に配される腹側部204の両側縁部205とを接合して、ウエスト開口部206および一対のレッグ開口部207、208を構成するものである。

【符号の説明】

【0032】

1 シート接合装置

2 回転ロール

3 レーザ光吸収ベルト(回転ベルトのベルト部)

4 ベルト送給部

5 照射部

6 温度制御部

7 積層シート

L レーザ光

【技術分野】

【0001】

本発明は、シート接合装置に関し、特にはレーザ光を利用した積層不織布等の積層シートを熱溶着により接合するシート接合装置に関する。

【背景技術】

【0002】

従来、不織布やフィルムなどのシートを積層させて接合する場合には、一般的にはヒートロール装置や超音波接合装置が用いられてきたが、最近ではレーザ光を用いる溶着技術が提案されている。

特許文献1には、レーザ光を吸収するレーザ吸収板上に光透過性の第1、第2の樹脂フィルムを配し、レーザ光を透過する押圧板で第1、第2の樹脂フィルムを押さえる。この状態で、押圧板と第1、第2の樹脂フィルムとを透過させたレーザ光をレーザ吸収板に照射し、レーザ吸収板を加熱し、その熱を利用して第1、第2の樹脂フィルム同士を溶着させる技術が開示されている。しかし、レーザ光を透過する第1、第2の樹脂フィルムしか融着できない。

特許文献2には、レーザ光を透過する円筒状の第1ローラの周面に、レーザ光透過性の上部材料とレーザ光が不透過の下部材料を順に巻き付け、第1ローラの内側から第1ローラと上部材料を透過させて下部材料にレーザ光を照射してその下部材料を加熱する。その熱によって、上部、下部材料の接触面を融解させて互いを接合する技術が開示されている。しかし、レーザ光透過性を有する上部材料とレーザ光不透過性の下部材料との溶着しかできない。このように、特許文献1、2の発明では、溶着材料の材質に制限があった。

【0003】

特許文献3には、回転ロールとの間に少なくとも2枚重ねのプラスチックフィルムを導き押圧し得る押さえロールを備え、回転ロールの内部側から回転ロールの周面に配したレーザ光吸収部材にレーザ光を照射し、この吸収部材を加熱することでプラスチックフィルム同士を溶着する技術が開示されている。しかし、回転ロールの周面と押さえロールの周面とが接触する線上で融着を行うため、複雑な形状にプラスチックフィルム同士を融着することが困難であった。また、特許文献2,3の発明では、レーザ光を透過する回転ロールが必要であり、設備コストがかかるという問題があった。

【0004】

特許文献4には、レーザ光を透過する回転ロールの内側より回転ロールを透過させて、回転ロールの周面に押し圧したシート積層体にレーザ光を照射して、そのシート積層体を加熱溶融させる技術が開示されている。しかし、レーザ光を吸収するシート積層体しか融着できず、特許文献1、2の発明と同様に、溶着材料の材質に制限があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−050513号公報

【特許文献2】特開2004−001507号公報

【特許文献3】特開2009−202502号公報

【特許文献4】特開2010−188629号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、レーザ光の透過性、不透過性等の光学的特性の制限を受けることなく、任意の形状に、低い設備コストで、積層シートのシート同士を融着により接合ができるシート接合装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、複数枚のシートが重ねられた積層シートを周面に沿わせて送給する回転ロールと、レーザ光の照射部分が発熱するとともに前記回転ロールの周面と前記積層シートとを密接させる回転ベルトと、前記回転ベルトにレーザ光を照射する照射部を備え、前記レーザ光の照射により発熱した前記回転ベルトの熱で前記積層シートのシート同士を融着するレーザ接合装置を提供する。

【発明の効果】

【0008】

本発明のシート接合装置は、レーザ光の透過性、不透過性等の光学的特性の制限を受けることなく、任意の形状に、低い設備コストで、積層シートのシート同士を融着により接合することができる。

【図面の簡単な説明】

【0009】

【図1】本発明のシート接合装置の好ましい一実施形態を示した構成図である。

【図2】本発明のシート接合装置の照射部の好ましい一例を示した構成図である。

【図3】本発明のシート接合装置を用いた溶着時の熱の移動状態を模式的に示した断面図である。

【図4】本発明のシート接合装置に用いる温度制御部を示したブロック図である。

【図5】本発明のシート接合装置に用いる温度制御部のシーケンスを示したフローチャートである。

【図6】本発明のシート接合装置を用いて製造するのに好適な吸収性物品としての生理用ナプキンの一例を示した斜視図である。

【図7】本発明のシート接合装置を用いて製造するのに好適な吸収性物品としてのおむつの製造工程の一例を示した平面図および部分拡大図である。

【図8】本発明のシート接合装置を用いて製造したおむつの一例を示した斜視図である。

【発明を実施するための形態】

【0010】

本発明に係るシート接合装置の好ましい一実施形態について、図1を参照しながら、以下に説明する。

【0011】

図1に示すように、本発明のシート接合装置1は、回転ロール2と、複数枚のシートが重ねられた構成の積層シート7を回転ロール2の周面の一部に沿わせて搬送する回転ベルトのベルト部であるレーザ光吸収ベルト3と、このレーザ光吸収ベルト3を回転ロール2の周速度に合わせて送給するベルト送給部4と、積層シート7に対してレーザ光Lを走査しながら照射する照射部5とを備える。

回転ロール2は、その回転中心に配した回転軸21を中心にして矢印A方向に回転可能になっていて、回転軸21は回転自在に軸受(図示せず)によって支持されている。この回転軸は、モータ等の回転駆動装置(図示せず)によって駆動される。また、回転ロール2の表面22は、少なくとも金属で構成されていることが好ましく、そのような金属としては、好ましくはステンレス、アルミニウム、銅等が挙げられ、耐熱性、熱伝導性、耐腐食性の点からステンレス(融点:1400〜1500℃、熱伝導率:156.7〜20.9W・m−1・K−1)が好ましいが、放熱性を重視する場合には、熱伝導率に優れたアルミニウム(融点:660℃、熱伝導率:236W・m−1・K−1)、銅(融点:1083℃、熱伝導率:398W・m−1・K−1)等を用いることが好ましい。

【0012】

また、回転ロール2の上端部から積層シート7の搬送方向下流側にかけての周面には、レーザ光吸収ベルト3によって積層シート7を周面に圧接する回転ベルトのベルト送給部4が備えられている。ベルト送給部4は、3本のロール41、42、43によってレーザ光吸収ベルト3が矢印B方向に回転自在にかつ積層シート7を介して回転ロール2の表面方向に押し圧するように支持されているものである。ロール41は、回転ロール2の周面上端部に積層シート7を介してレーザ光吸収ベルト3を回転ロール2の周面方向に押し圧するように配される。また、ロール43は、回転ロール2の上端部より積層シート7の搬送方向下流側に角度θだけずらした位置に、積層シート7を介してレーザ光吸収ベルト31を回転ロール2の周面方向に押し圧するように配される。この角度θは、熱により溶融した積層シート7を加圧状態で冷却し凝固させる時間を確保するという理由から、好ましくは45〜180度であり、より好ましくは90〜135度である。さらにロール42は、ロール41、43間で回転ロール2の周面から離間した位置に配されている。3本のロール41、42、43は、それぞれの軸心に配された回転軸が軸受(図示せず)によって回転自在に支持されることで回転自在になっている。また、いずれかの回転軸にはロールの回転軸を回転駆動させる駆動装置(図示せず)が接続されている。さらに、ロール41、43の回転軸の軸受には、ロール41、43を介してレーザ光吸収ベルト3を回転ロール2の周面方向に所望の圧力で押し当てる加圧装置(図示せず)が備えられていることが好ましい。その圧力は、積層シート7とレーザ光吸収ベルト3とが密着し、かつ積層シート7とレーザ光吸収ベルト3とが合わさった状態で容易に搬送される圧力であることが好ましい。したがって、積層シート7は、回転ロール2の周面において滑ることなく、その搬送速度は、回転ロール2の周速度と同等になることが好ましい。すなわち、レーザ光吸収ベルト3の表面速度と回転ロール2の周面の回転方向の速度は同速度になるように制御されていることが好ましい。なお、図1ではベルト送給部4は回転ロール2の左側上部に位置しているが、ベルト送給部4の位置は、例えば右側下部等など回転ロール2の周面に対して任意に設けることができる。

【0013】

レーザ光吸収ベルト3は、無端ベルトであり、積層シート7の幅と同等もしくはそれ以上の幅を有することが好ましく、レーザ光を吸収しやすく、加熱されやすく、ベルトとしての耐久性を有するものが好ましい。例えば、近赤外レーザ光を吸収しやすい、ステンレス、鉄、銅、タングステン、モリブデン等の金属、またはレーザによる発熱に耐えかつレーザ光を吸収する色材等を含む樹脂材で構成されている。レーザ光吸収ベルト3は、レーザ照射によって発熱した部分の広がりを抑える観点から熱伝導率が低いことがより好ましく、例えば、ステンレス、鉄等の金属が挙げられる。また、レーザ光吸収ベルト3は、積層シートとの貼り付きを防止する観点からベルト表面にフッ素樹脂コーティングやセラミックコーティング等の表面加工を施してもよい。

【0014】

回転ロール2は、積層シート7が回転ロール2の表面でスリップせずに積層シート7を確実に搬送するためには、積層シート7のレーザ光が照射される幅より外側を吸引保持する吸引孔を備える、または回転ロール2の表面に摩擦係数の高い材を用いる、もしくは回転ロール2の表面摩擦が大きくなるように表面処理を施すなどをして、回転ロール2の積層シート7の保持性を高めることが好ましい。さらに、回転ロール2のレーザ光が照射される位置の表面側を裏面側から冷却する冷却手段(図示せず)を有することが好ましい。この冷却手段により、回転ロール2の表面を一定温度に保持することができるので、レーザ光照射条件を常に一定にすることができるため、融着状態を一定にすることができる。

また、回転ロール2の回転軸22には、常時回転ロール2の回転位置を計測し得るロータリーエンコーダ等の回転位置検出器(図示せず)が設置されていることが好ましい。

【0015】

次に、照射部5について図2を参照して詳述する。照射部5は、レーザ光吸収ベルト3の回転の内側からレーザ光吸収ベルト3に向けてレーザ光を照射するもので、レーザ光発振部51、レーザ光走査部52、制御部53が備えられている。レーザ光発振部51は、レーザ光Lを発振するレーザ光発振器を備えている。レーザ光走査部52は、レーザ光発振部51から発振されたレーザ光Lを所望の照射パターンに走査する。制御部53は、レーザ光吸収ベルト3上に描かれるレーザ光Lの照射軌跡を表す図形情報および回転ロール2の回転速度(周速度)、回転角度等の位置情報に基づいて、レーザ光発振部51にレーザ光Lの発振タイミング、レーザ光出力、レーザ光のビーム径、照射時間等の発振条件に加え、パルス発振の場合にはパルス発振周期、パルス幅等のパルス発振条件を指示するとともに、レーザ光走査部52にレーザ光Lの走査速度、走査位置等の走査条件を指示する。さらに制御部53には、上述の図形情報、レーザ光Lの発振条件や、積層シート7やレーザ光吸収ベルト3の厚さ、材質等の材料情報を入力する入力手段(例えば、キーボードと入力表示装置)も備えている。

【0016】

レーザ光発振部51のレーザ光発振器は、レーザ光吸収ベルト3の吸収帯域の発振波長を有する。レーザ光吸収ベルト3が金属で構成されている場合、近赤外レーザ光発振器を用いることができる。近赤外レーザ光発振器としては、イッテルビウム(Yb+)ドープファイバレーザ光(波長:1090nm)発振器、ネオジム(Nd+)ドープYAGレーザ光(波長:1064nm)発振器、ネオジム(Nb+)ドープガラスレーザ光(波長:1065nm)発振器等を挙げることができる。特に、レーザ光発振が安定していて、スポットサイズを数十μmに絞り込めるファイバレーザ光発振器を用いることが好ましい。

【0017】

レーザ光走査部52は、レーザ光Lの焦点距離を可変に制御するZ軸方向の制御システム54、レーザ光LをXY方向に走査する反射光学系55、56を備えている。図面では、X軸をMD方向、Y軸をCD方向としている。MD方向とは、機械方向であり積層シート7の接合時における積層シート7の送給方向(矢印A方向)であり、CD方向とはMD方向に対して直交する方向である。

制御システム54は、複数のレンズの組み合わせにより構成され、その一部のレンズをZ軸方向に移動することでレーザ光Lの焦点位置をZ軸方向に移動させる機能を有する、いわゆるズームレンズの構成を有する。したがって、レーザ光Lの焦点位置合わせや焦点はずし量を調整することができる。反射光学系55、56は、共に反射ミラー57(57a、57b)とミラー制御部58(58a、58b)とを有し、それぞれのミラー制御部58a、58bによりそれぞれ反射ミラー57a、57bの回転角度を制御することで、回転ロール2の周面に積層シート7を介して沿わせたレーザ光吸収ベルト3の表面に、レーザ光Lを走査して、所望の図形9の融着形状を作製する。ミラー制御部58のそれぞれには、反射ミラー57を矢印C方向、D方向に回転駆動する駆動装置を備えている。この駆動装置としては、サーボモータを用いることが好ましい。また、温度変化による反射ミラー57の角度等の反射位置を補正する補正機構(図示せず)を備えていてもよい。

【0018】

次に、本発明のシート接合装置1を用いた積層シート7の接合方法を以下に説明する。回転ロール2を矢印A方向に回転するとともに積層シート7を回転ロール2の周面に送給する。そしてレーザ光吸収ベルト3によって積層シート7を回転ロール2の周面方向に所定の圧力で押しつけるように、レーザ光吸収ベルト3や積層シート7の厚さに応じてベルト送給部4のローラ41、43の位置を調整する。このようにして回転ロール2を矢印A方向に回転するとともにレーザ光吸収ベルト3を矢印B方向に送給することで、積層シート7とレーザ光吸収ベルト3とは、互いに密着した状態で回転ロール2の周面に沿って送給される。このとき、予め制御部53に入力されていた図形情報に基づいて、制御部53は、レーザ光発振部51に所定の発振条件にてレーザ光Lを発振させ、レーザ光走査部52により図形情報に基づいて発振されたレーザ光Lを走査させ、レーザ光吸収ベルト3の表面に図形情報に基づいた照射軌跡となる図形9を描き、積層シート7のシート同士を融着する。

【0019】

上記融着過程の詳細について、図3を参照して以下に説明する。図3に示すように、回転ロール2の周面にレーザ光吸収ベルト3によって積層シート7が押し圧され、それによってレーザ光吸収ベルト3と積層シート7とが密着している。この状態で、レーザ光Lを走査しながらレーザ光吸収ベルト3の表面に照射する。レーザ光Lが照射されたレーザ光吸収ベルト3の照射領域は、光エネルギーが熱エネルギーに変換されて加熱される。その加熱領域3Hの熱によってレーザ光吸収ベルト3に密着している積層シート7(シート7a、7b)が加熱、溶融され、シート7a、7b間の界面同士が融着される。なお、熱伝導の性質上、レーザ光Lの照射領域よりも広くレーザ光吸収ベルト3は加熱され、レーザ光吸収ベルト3の加熱領域3Hよりも広く積層シート7が加熱される。なお、図面では点線の矢印によって伝熱の方向を模式的に表した。したがって、積層シート7の伝熱領域7Hは加熱領域3Hより広くなるが、積層シート7の融着に寄与する融着領域7Mは、伝熱領域7Hより狭くなる。融着領域7Mは、レーザ光Lの照射条件、レーザ光吸収ベルト3の材質等によって、レーザ光吸収ベルト3表面におけるレーザ光Lのスポットサイズよりも狭くすることもできるし、逆に広くすることもできる。

【0020】

上述した本発明のシート接合装置1では、以下のような作用効果が得られる。

レーザ光吸収ベルト3のレーザ光照射部分の発熱を利用して積層シート7を間接的に加熱し融着しているため、積層シート7は、レーザ光Lの透過性、不透過性等の光学的特性の制限を受けない。したがって、積層シート7には、レーザ光吸収ベルト3の発熱で融着可能な材料であれば、いかなる材料も用いることができる。さらに積層シート7をレーザ光Lが透過しないので、積層シート7による表面反射、内部散乱等によるレーザ光Lのエネルギー損失が抑えられる。

また、回転ロール2の周面に、ある程度の面積を有して積層シート7とレーザ光吸収ベルト3とが密着するので、レーザ光走査部52によりレーザ光Lを任意の図形に走査することが容易になる。したがって複雑な形状の図形であっても、所望の図形に積層シート7のシート同士を融着させることができる。よって、積層シート7は融着形状に制限を受けない。

また、回転ロール2に光透過性のロールを用いる必要がなく、例えばレーザ光にCO2レーザ光を用いる場合であってもジンクセレンのような特殊なレーザ光透過材料を用いる必要もない。またレーザ光透過材による押さえ材も必要ない。このようにレーザ光Lを何等かのレーザ光透過材を透過してレーザ光吸収ベルト3に照射する必要がないため、装置コストが低減できるとともに、装置構成が簡単になるので作業効率が高められる。

【0021】

レーザ光走査部52からレーザ光吸収ベルト3に光透過性材料を介さずレーザ光Lを直接照射することから、レーザ光Lの出力、照射時間等の発振条件を調整することで、レーザ光吸収ベルト3のレーザ光照射部分の温度を容易に制御することができる。これによって、積層シート7の融着温度を制御することが容易になるので、積層シート7を過不足なく融着することができる。一方、融着温度が高すぎると、積層シート7に穴が開く、融着部分が硬くなる等の問題が発生することがある。逆に融着温度が低すぎると、積層シート7の一部が融着できない、もしくは全く融着できないことが生じる。したがって、積層シート7の融着温度を制御できることは重要になっている。

回転ロール2の周面を利用して積層シート7をレーザ光吸収ベルト3で押し当てて、積層シート7とレーザ光吸収ベルト3を密着させているので、均一に密着でき、密着性を高めることができるので、融着むらを抑えることができる。一方、積層シート7とレーザ光吸収ベルト3の密着性が不十分であると、融着むらを生じることがある。

また、レーザ光吸収ベルト3を押さえる押さえ材を用いないため、レーザ光照射側の熱損失は熱放射が主であり、押さえ材への伝熱による損失がないので、熱損失が低減できる。

さらに回転ロール2の周面より外側に照射部5が存するので、装置構成が簡単になり、特に照射部5のメンテナンスが容易になる。

【0022】

上記シート接合装置1では、連続的にシート接合を行うと、レーザ光吸収ベルト3が加熱されて熱くなる場合がある。このような場合には、前記図1に示したように、レーザ光吸収ベルト3を設定温度以下に冷却する温度制御部6を備えることが好ましい。以下、図4および図5を参照して、温度制御部6について説明する。

【0023】

図4に示すように、温度制御部6は、測定部61、冷却部62および制御部63を備える。測定部61は、レーザ光吸収ベルト3の温度を計測するもので、放射温度計や赤外線カメラを用いることができ、レーザ光吸収ベルト3の表面温度を直接測定することができる。またはレーザ光吸収ベルト3に接触しているロール41(前記図1参照。)に熱電対を配置し、温度測定を間接的に行う構成であってもよい。冷却部62は、レーザ光吸収ベルト3を冷却するものであって、例えば、冷風をレーザ光吸収ベルト3表面に吹き付けるブロアを備えている。この場合の冷却条件としては、冷風の温度、吹き付け時間等が挙げられる。この冷却部62は冷風を吹き付ける以外の冷却手段であってもよい。例えば、ロール42内およびロール43(前記図1参照。)内のいずれか一方または両方に冷媒を通して、間接的にレーザ光吸収ベルト3を冷却する構成であってもよい。制御部63は、測定部61で測定したレーザ光吸収ベルト3の測定温度に基づいてレーザ光吸収ベルト3が設定温度以下になるように冷却部62の冷却動作を指示するものである。例えば、測定部61に温度測定を指示し、測定部61から送信された測定温度と予め設定しておいた設定温度とを比較し、その差分に相当する温度の冷却条件を算出して、算出した冷却条件を冷却部62に指示して、レーザ光吸収ベルト3が設定温度になるように冷却を指示するものである。

【0024】

次に上記温度制御部6による冷却のシーケンスの好ましい一例を、図5によって説明する。制御部63に、レーザ光吸収ベルト3の「設定温度T0入力」S1によって設定温度T0を入力するとともに、「温度測定」S2によって測定部61で測定したレーザ光吸収ベルト3の「測定温度T1」を入力する。制御部63では、「設定温度T0と測定温度T1との比較」S3によって測定温度T1と設定温度T0とを比較し、「T0<T1」ならば「温度差算出」S4によって測定温度T1と設定温度T0との差を求める。次に、「冷却条件の設定」S5によって、温度差T0−T1から冷却条件として、冷却をブロアで行う場合には、冷風の温度、時間当たりの風量、冷却時間等を導出する。また、ロール内に冷媒を通して冷却を行う場合には、冷媒の温度、時間当たりの流量、冷却時間等を導出する。なお、温度差T0−T1に対応する冷却条件は予め調べておき、その結果に基づいて冷却条件が設定される。また、レーザ光吸収ベルト3の冷やし過ぎによるレーザ光吸収ベルト3の結露を防ぐために、レーザ光吸収ベルト3を冷やし過ぎないようにする必要がある。次に、「冷却条件による冷却指示」S6によって、冷却部62にレーザ光吸収ベルト3の冷却を指示する。「冷却指示」を受けた冷却部62は「冷却実施」S7によってレーザ光吸収ベルト3を冷却する。その後、「次の温度測定実施の判断」S8を行う。再度、温度測定を実施する場合には、再び「温度測定」S2以降を行う。実施しない場合には「冷却終了」S9となる。また、上記「設定温度T0と測定温度T1との比較」S3によって、「T0≧T1」ならば「冷却部作動せず」S10によって冷却部62を作動させずに、「次の温度測定実施の判断」S8以降を行う。なお、上記冷却シーケンスに関しては開ループ制御であるが、冷却後のレーザ光吸収ベルト3の温度を測定し、その温度を冷却条件にフィードバックして、新たに冷却条件を設定し直すような閉ループ制御の冷却を行うこともできる。

【0025】

このように、レーザ光吸収ベルト3の加熱し過ぎを防ぐために冷却を行うことによって、レーザ光吸収ベルト3を一定の温度に保持することができ、レーザ光Lの照射によるレーザ光吸収ベルト3の照射位置における温度むらが抑えられ、精密な温度制御による積層シート7の融着が行える。これによって、レーザ光吸収ベルト3と積層シート7との貼り付き、積層シートの融着幅の拡大、積層シート7の融着し過ぎによる穴あきや焦げの発生を防ぐことができる。またレーザ光吸収ベルト3の加熱し過ぎを抑制することで、積層シート7の不必要の融着を未然に防ぐことができる。このように、レーザ光吸収ベルト3を冷却して所定の温度に保持する温度制御部6が備えられたことによって、融着品質の向上が図れる。

【0026】

上述の本発明のシート接合装置1は、複数枚のシートが融着されたシート融着体を製造する一例として、吸収性物品としての生理用ナプキンを構成する積層シートの接合に好ましく用いられる。

前記図2に示すように、上述したシート接合装置1を用いて、積層シート7に、生理用ナプキンの輪郭に沿った融着部を形成する。図示した図形9は融着部を形成するためにレーザ光吸収ベルト3に照射されたレーザ光Lの軌跡である。なお、回転ロール2の周速度と、積層シート7およびレーザ光吸収ベルト3の搬送速度は同等である。

シート接合装置1では、矢印A方向に送給されるレーザ光吸収ベルト3の表面におけるレーザ光Lの照射軌跡が、生理用ナプキンの輪郭に沿う図形9a、図形9bとなるように、レーザ光Lを走査する。または、シート接合装置1では、照射部5を一対備えており、一方の照射部5のレーザ光走査部52によって、生理用ナプキンの幅方向中央を通る直線9cを境にして一方の側の融着部を形成するようにレーザ光Lを図形9aに沿って走査し、他方の照射部5のレーザ光走査部52によって、直線9cを境にして他方の側の融着部を形成するようにレーザ光Lを図形9bに沿って走査する。したがって、この場合は、一対の照射部5によって照射されたレーザ光Lの照射軌跡は、直線9cを境にして線対称の図形9a、図形9bとなり、生理用ナプキンの輪郭に沿うものとなる。

【0027】

生理用ナプキンのように、曲面上での加工によりスポット径が変化する場合、照射部5に、3次元焦点合わせ機能を有するレーザ加工装置を用いることで、照射位置ごとにレーザ加工装置側で焦点距離を変化させてスポット径を一定にすることができる。照射位置ごとの焦点距離は、加工面の曲率よりレーザ加工装置のレーザ光射出側のレンズ面から加工面までの距離を計算して求めればよい。またレーザ光を相対速度一定で走査する方法としては、積層シート7とレーザ光照射点のY方向相対速度Vy’とレーザ光照射点のX方向移動速度Vxを求め、それらの合成速度であるシート積層体7とレーザ光照射点との相対速度Vが一定となる(参考例として特開2010―188629号公報参照。)ように制御すればよい。

また、生理用ナプキンでは、その中心部と外側部とでは大きく厚みが異なる場合がある。このような場合、レーザ光吸収ベルト3にある程度の弾性をもたせることにより柔軟に変形するようにすることで、積層シート7の厚みに依存することなくレーザ光吸収ベルト3を積層シート7の表面に押し圧させることができる。また回転ロール2の表面をスポンジのような柔軟性素材とすることで、積層シート7の厚い部分を回転ロール2の表面側に埋めるようにして、レーザ光吸収ベルト3を積層シート7の表面形状に沿うように密着させることができる。

【0028】

このように融着された生理用ナプキンは、図6に示すように、生理用ナプキン100の輪郭にそって積層シート7の融着部8が作製される。

【0029】

また、上述の本発明のシート接合装置1は、複数枚のシートが融着されたシート融着体を製造する別の一例として、吸収性物品としてのおむつのサイドシールの接合に好ましく用いられる。

シート接合装置1(図1等参照)を用いて、図7に示すように、おむつ200が幅方向に連続した構成のおむつ連続体201(積層シート7)に対して、レーザ光吸収ベルト3を密着させて、レーザ光吸収ベルト3表面にレーザ光を照射することで、おむつ連続体201に融着部210を作製する。この融着部210は、おむつ連続体201の搬送方向(矢印A方向:MD方向)に直交する方向(CD方向)に延びて配される。

【0030】

おむつ200のサイドシールの接合でも、前述の生理用ナプキンの場合と同様にして、厚さの異なる部分を有するおむつ連続体201にレーザ光吸収ベルト3を密着させることができる。

【0031】

そしておむつ連続体201を個々のおむつに分断した後には、図8に示すように、個々のおむつ200の側部に位置するサイドシール部209(融着部210)となるものである。サイドシール部209は、着用者の背側に配される背側部202の両側縁部203と腹側に配される腹側部204の両側縁部205とを接合して、ウエスト開口部206および一対のレッグ開口部207、208を構成するものである。

【符号の説明】

【0032】

1 シート接合装置

2 回転ロール

3 レーザ光吸収ベルト(回転ベルトのベルト部)

4 ベルト送給部

5 照射部

6 温度制御部

7 積層シート

L レーザ光

【特許請求の範囲】

【請求項1】

複数枚のシートが重ねられた積層シートを周面に沿わせて送給する回転ロールと、

レーザ光の照射部分が発熱するとともに前記回転ロールの周面と前記積層シートとを密接させる回転ベルトと、

前記回転ベルトにレーザ光を照射する照射部を備え、

前記レーザ光の照射により発熱した前記回転ベルトの熱で前記積層シートのシート同士を融着するシート接合装置。

【請求項2】

前記レーザ光の照射は、前記回転ベルトの回転の内側から前記回転ベルトに向けて行われる

請求項1記載のシート接合装置。

【請求項3】

前記照射部は、レーザ光を発振するレーザ光発振部と、発振されたレーザ光をXYZ軸方向に走査するレーザ光走査部と、前記回転ロールの周面の一部に積層シートを介して沿わせた回転ベルトの表面における前記レーザ光の照射軌跡が所望の図形を描くように制御する制御部を有する

請求項1記載のシート接合装置。

【請求項4】

前記回転ベルトは、レーザ光の照射部分が発熱するベルト部と、該ベルト部と前記積層シートとを合わせた状態で前記回転ロールの周面にそって前記ベルト部を送給するベルト送給部とを有し、

前記ベルト部を連続的に回転させる複数のロールを備えている

請求項1ないし請求項3のいずれか1項に記載のシート接合装置。

【請求項5】

前記レーザ光吸収ベルトの温度を計測する測定部と、

前記レーザ光の照射前の前記レーザ光吸収ベルトが設定温度になるように冷却する冷却部と、

前記測定部で測定した前記レーザ光吸収ベルトの温度に基づいて前記レーザ光吸収ベルトが前記設定温度になるように前記冷却部に冷却条件を指示する温度制御部を有する

請求項1ないし請求項4のいずれか1項に記載のレーザ接合装置。

【請求項6】

請求項1ないし請求項4のいずれか1項に記載のレーザ接合装置を用い、複数枚のシートが融着されたシート融着体を製造する工程を含むシート融着体の製造方法。

【請求項1】

複数枚のシートが重ねられた積層シートを周面に沿わせて送給する回転ロールと、

レーザ光の照射部分が発熱するとともに前記回転ロールの周面と前記積層シートとを密接させる回転ベルトと、

前記回転ベルトにレーザ光を照射する照射部を備え、

前記レーザ光の照射により発熱した前記回転ベルトの熱で前記積層シートのシート同士を融着するシート接合装置。

【請求項2】

前記レーザ光の照射は、前記回転ベルトの回転の内側から前記回転ベルトに向けて行われる

請求項1記載のシート接合装置。

【請求項3】

前記照射部は、レーザ光を発振するレーザ光発振部と、発振されたレーザ光をXYZ軸方向に走査するレーザ光走査部と、前記回転ロールの周面の一部に積層シートを介して沿わせた回転ベルトの表面における前記レーザ光の照射軌跡が所望の図形を描くように制御する制御部を有する

請求項1記載のシート接合装置。

【請求項4】

前記回転ベルトは、レーザ光の照射部分が発熱するベルト部と、該ベルト部と前記積層シートとを合わせた状態で前記回転ロールの周面にそって前記ベルト部を送給するベルト送給部とを有し、

前記ベルト部を連続的に回転させる複数のロールを備えている

請求項1ないし請求項3のいずれか1項に記載のシート接合装置。

【請求項5】

前記レーザ光吸収ベルトの温度を計測する測定部と、

前記レーザ光の照射前の前記レーザ光吸収ベルトが設定温度になるように冷却する冷却部と、

前記測定部で測定した前記レーザ光吸収ベルトの温度に基づいて前記レーザ光吸収ベルトが前記設定温度になるように前記冷却部に冷却条件を指示する温度制御部を有する

請求項1ないし請求項4のいずれか1項に記載のレーザ接合装置。

【請求項6】

請求項1ないし請求項4のいずれか1項に記載のレーザ接合装置を用い、複数枚のシートが融着されたシート融着体を製造する工程を含むシート融着体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−71282(P2013−71282A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−210473(P2011−210473)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]