シート搬送ロール及びその製造方法

【課題】 金属シャフト表面をサンドブラスト処理により粗面化する方法は搬送力確保のために表面粗さを増そうとするとロールに曲がりが発生する。また実際の使用により表面が磨耗して表面粗さが低下し搬送力が低下しやすかった。

【解決手段】 ロール表面への局部的な加熱により形成された微細な変形をその表面に有するシート搬送ロール。

【解決手段】 ロール表面への局部的な加熱により形成された微細な変形をその表面に有するシート搬送ロール。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明はインクジェットプリンタなどの印字装置において印字用紙やOHPシートなどのシートを精度良く搬送するロールに関するもので、特にシートを確実に搬送するためロール表面を粗面化して摩擦力を得るための粗面化の方法および粗面化されたシート搬送ロールに関するものである。

【0002】

【従来の技術】従来からインクジェットプリンタなどに用いられている印字シートの輻走査用のロールは確実なシートの搬送能力を得るために該ロール表面の摩擦係数を増す各種の方法が適用されてきた。

【0003】最も汎用的に用いられてきたのは金属シャフトにウレタンなどの可とう性部材を配置した、いわゆるゴムロールが用いられてきた。しかしながら、シート搬送ロールの使用方法として互いに圧接する剛体の圧力ローラとの間にシートを挟み込んで搬送するためゴムロール圧接部は変形してロール外形に対応した送り速度とならないという問題がある。また、周囲温度に影響されやすく熱膨張によってもロール外形が変化するため画質向上のためには更にロール外形寸法精度が良好で熱や圧力に影響されにくいロールが望まれていた。

【0004】これの対応策として金属シャフトにアルミナや炭化物などの硬い粉末を静電塗装や接着で固定しサンドペーパー状の粗い表面を形成するタイプのロールも使用されてきたが外形寸法精度確保が困難であること、製造工程が複雑になることなどの問題をかかえていた。

【0005】これらの問題解決手段として金属シャフト表面をサンドブラスト処理により粗面化する手段が適用されている。

【0006】

【発明が解決しようとする課題】この手段は製造工程が簡素化され、最も高いロール寸法精度を得ることが出来る。しかし、さらに搬送力確保のために表面粗さを増そうとするとロールに曲がりが発生するため、その表面粗さはRz30μm程度までが限界であった。また実際の使用により表面が磨耗して表面粗さが低下し他の方式の搬送ロールに比較し搬送力が低下しやすい傾向があった。本発明の目的は、高いロール寸法精度と大きな表面粗さをロールに曲がりを発生させずに達成し、さらにそれを高寿命で維持できる高信頼性のシート搬送ロールを提供することにある。

【0007】

【課題を解決するための手段】上記の課題を解決するために、本願発明者らは剛体ロール表面を粗面化して搬送シートとの摩擦力を得るためにロール表面を局所的に順次過熱して加熱による微細な変形(以下、加熱痕または変形痕と記す)を形成して粗面化することで高いロール寸法精度と大きな表面粗さをロールに曲がりを発生させずに得ることができることを見いだし本発明に到達した。局所加熱手段としてはレーザ、電子ビーム、プラズマなどを好適に用いることができる。

【0008】局所的にせよ例えば金属が高温に急激に加熱されるとまず金属組織的な変態点に達したあと融点に達しさらには沸点に達して金属は蒸発する。加熱温度、加熱時間などを適切に制御することにより局所加熱点周囲に大きな熱的、機械的影響を及ぼすことなくスポット状の加熱痕を形成することができる。加熱痕の形状例としては直径120μで中央部が50μ程度のへこみと120μの外径周囲に15μの盛り上りを形成できサンドブラストでは不可能な均一で大きな粗さを得ることができる。

【0009】また、本発明ではシート搬送ロールの少なくとも駆動軸およびロール本体部などの基体部分は金属として剛性を確保し前記の粗面化手段を適用としたものである。なおロール本体部表面は高硬度の樹脂であっても良い。さらにロールは金属の中実でも中空でもよい。

【0010】本発明では粗面化するロール表面の材料を金属材料とすることが望ましい。金属材料の中でも焼入れ可能な鋼が特に望ましく、その作用効果は、局部加熱により材料がA3変態点以上に加熱されたのちロール本体の自己冷却作用で急冷されてマルテンサイト化して硬くなり耐磨耗性の向上につながるというものである。このような効果を期待できる材料としてマルテンサイト系ステンレス鋼JIS、SUS416、Cの高いSUS420、SUS440などが好適であるがS45Cなど一般構造用炭素鋼も適用できることはもちろんである。

【0011】本発明で、S45Cなどそのままでは錆びやすい材料に局所加熱を施そうとする場合には、その表面に粗面化処理後または処理前に防錆または耐磨耗性向上用のメッキ層を形成することが好ましい。

【0012】本発明では局所加熱手段としてCO2レーザ、エキシマレーザ、YAGレーザなどの高度に加熱光が収束できる局所的に急速加熱が可能なレーザを適用するものである。レーザは平均出力は低くてもピーク出力が高くとれ数KHz〜数十KHzの周期的パルスを連続的に適用できるQスイッチYAGレーザが好適に使用できる。

【0013】本発明では長尺のシート搬送ロール表面を具体的に粗面化する手段として、シート搬送ロールを高速で回転させながらレーザ光とロールの相対的な位置関係をロール長さ方向に移動させる方法を適用した。レーザ照射はロール表面から発生する材料の蒸発ガス又は溶滴の除去やロール材の局部酸化を促進し局部加熱効果を高める空気、酸素などのアシストガスを吹き付けながら行うことが好ましい。なお、酸化を嫌う場合には窒素などの不活性のアシストガスを適用することも出来る。

【0014】すなわち請求項1の発明は、ロール表面の局部に加熱を施して加熱による微細な変形を形成し、ロール表面を粗面化することを特徴とするシート搬送ロールの製造方法である。

【0015】請求項2の発明は、ロール表面を金属材料で形成し、金属材料は焼入れ可能な鋼であり局部加熱とその後の急冷により加熱部分が硬化することを特徴とする請求項1に記載のシート搬送ロールの製造方法である。

【0016】請求項3の発明は、ロール表面は樹脂で形成されることを特徴とする請求項1に記載のシート搬送ロールの製造方法である。

【0017】請求項4の発明は、局部加熱手段はレーザであることを特徴とする請求項1乃至3の何れかに記載のシート搬送ロールの製造方法である。

【0018】請求項5の発明は、レーザはQスイッチYAGレーザであることを特徴とする請求項4記載のシート搬送ロールの製造方法である。

【0019】請求項6の発明は、ロールを高速回転させながらロール表面にレーザ光をパルス照射し、照射位置をロール軸方向に移動させることを特徴とする請求項4又は5に記載のシート搬送ロールの製造方法である。

【0020】請求項7の発明は、局部加熱時にはアシストガスを前記局部に噴射することを特徴とする請求項4乃至6の何れかに記載のシート搬送ロールの製造方法である。

【0021】請求項8の発明は、ロール表面への局部的な加熱により形成された微細な変形をその表面に有することを特徴とするシート搬送ロールである。

【0022】請求項9の発明は、ロール表面に凹部とそれを囲む凸部とからなる変形痕を形成したことを特徴とするシート搬送ロールである。

【0023】請求項10の発明は、ロール表面は金属材料で形成されることを特徴とする請求項8又は9に記載のシート搬送ロールである。

【0024】請求項11の発明は、金属材料は焼入れ可能な鋼であることを特徴とする請求項10に記載のシート搬送ロールである。

【0025】請求項12の発明は、ロール表面にメッキ処理層を有することを特徴とする請求項8乃至11の何れかに記載のシート搬送ロールである。

【0026】請求項13の発明は、ロール表面は樹脂で形成されることを特徴とする請求項8又は9に記載のシート搬送ロールである。

【0027】

【発明の実施の形態】以下にこの発明を図示の実施の形態に基づいて説明する。図1はこの発明にかかわるシート搬送ローラを適用したインクジェットプリンタの副走査部の例を示す。図示してない主走査方向にインクジェットのヘッドが移動して紙などの記録媒体シート1に記録ドットが形成されるとシート搬送ロール(副走査ロール)2が必要量だけシート1を矢印方向に搬送し次の記録に備える。このとき正確な搬送量を確保することが高画質をえるのには必要でありステッピングモータなどのロール駆動モータの静止角度精度やモータとロール間をつなぐギヤの送りピッチ精度、ロールの外径寸法および回転軸に対するロール表面のフレ精度などが影響する。しかしながら通常、ステッピングモータは複数ステップで所定の紙送りを行っており所定搬送量の精度に及ぼす影響は少なく記録媒体シートに直接接触している搬送ロールの寸法的な影響が最も大きい。

【0028】部材3は加圧ロールで適切な圧力で搬送ロール2に接触しており両者にはさまれた記録媒体シート1と搬送ロールとの間の摩擦により適切な搬送力を得ている。しかしながら副走査部の前後にはシートの送り込みや排出の機構があり記録媒体シートは搬送方向または逆方向に引っ張り力が働いており搬送ロールと記録媒体シート間の摩擦力はある程度高いことが必要である。この摩擦力はシート搬送ロールの表面粗さと加圧ロールの加圧力に比例する関係があるが加圧ロールの圧力は増加させるとロールの磨耗の促進やたわみの発生につながり機構上限界がある。

【0029】したがい搬送ロール表面は高い摩擦係数を有する必要があるため可とう性のあるゴムロールとするか粗面化することが必至であった。本発明はこの記録媒体シートの搬送ロールを高性能、高信頼性とする製造方法およびそのロールに関するものである。

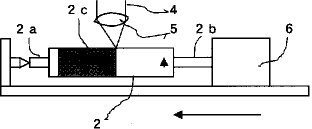

【0030】図2は本発明のシート搬送ロールの製造方法を示す。搬送ロール2はQスイチレーザ光4を集光レンズ5によりロール表面にスポット状に照射される。スポット径は集光レンズ5の焦点距離に比例するが0.1mm以下にするのが本発明の場合適切である。ロールは回転駆動装置6により高速で回転する。ロールの長さ方向の照射はレーザ照射側とロールが側をロール軸方向に相対的に移動させロール表面の所定粗面化部分を順次照射するようにしてある。シート搬送ロールは回転支持軸2a,2bに対してフレ精度を0.01mm程度に仕上げられており、その外径は10mmで外径精度は±0.01mm程度である。材質はJISのマルテンサイト系ステンレス鋼SUS416材である。回転駆動装置6により6000rpmで高速回転しており回転装置全体が矢印方向に毎秒10mmで移動するようになっている。QスイッチYAGレーザのパルス周波数は30KHzとし、パルス出力15KWの場合、ロールの周方向に約0.1mmピッチ、長さ方向に0.1mmピッチの均一な照射痕部分2c(斜線部)を形成することが出来た。

【0031】このような条件で形成された照射痕の断面形状は図3に示すごとくでありアシストガスを未使用の時および4気圧のエアーを吹き付けたときの寸法を表1に示す。両者共に粗面化処理前後の触れ精度は変化無く良好であった。本シート搬送ロールを実機のインクジェットプリンタに組み込み連続印字テストを実施したが50k枚印字後も画質、シート搬送性に変化は見られず良好であった。表面粗さはアシストガスなしのときRz約20μm、アシストガス使用のものはRz約45μmで50k枚テスト前後でほとんど変化はみられなかった。

【0032】図4は粗さ計による表面粗さの記録例を示す。これは、局部加熱時に焼入れ硬化されたことと盛り上り部分が丸みを持っていることにより耐磨耗性が格段に高まったことによると推察される。材質がS45Cの場合局部加熱により硬さが約Hv200から約Hv700までアップすることが認められた。

【0033】

【表1】

【0034】(比較例)実施例と同様の材質、寸法に仕上がったロールをサンドブラストにより粗面化し表面粗さRz25μmに仕上げた。粗さ計による表面状態は図5R>5に示すごとく鋭利にとがった部分が多かった。この状態でのロールフレ精度は0.025TIRと0.015程度悪化したが使用可能レベルと判断し実施例と同じインクジェットプリンタの組み込み連続印字テストを実施したところ約5k枚までは搬送性、画質共に良好であったが以後徐々にロール表面の磨耗が進むにつれて10k枚では画質の劣化により使用不可能のレベルと判断した。このときの表面粗さはRz15μmに低下していた。

【0035】

【発明の効果】以上説明したように、上記発明によれば高寸法精度とフレ精度を有しかつ適切なシート搬送力を得ることの出来る表面粗さのシート搬送ローラを製造することができる。

【図面の簡単な説明】

【図1】本発明のシート搬送ローラを組み込んだインクジェットプリンタの輻走査部を示す概略図である。

【図2】本発明のシート搬送ロールの具体的な製造装置の例を示す概略図である。

【図3】本発明のシート搬送ロールにおける局所過熱痕(変形痕)の断面を示す説明図

【図4】本発明のシート搬送ロールの表面粗さの測定例を示す。

【図5】従来のサンドブラストによるシート搬送ロールの表面粗さの測定例を示す

【符号の説明】

2・・・搬送ロール

4・・・Qスイチレーザ光

2c・・・照射痕部分(斜線部)

D・・・加熱痕直径

d・・・加熱痕深さ

h・・・加熱痕盛り上り

【0001】

【発明の属する技術分野】本発明はインクジェットプリンタなどの印字装置において印字用紙やOHPシートなどのシートを精度良く搬送するロールに関するもので、特にシートを確実に搬送するためロール表面を粗面化して摩擦力を得るための粗面化の方法および粗面化されたシート搬送ロールに関するものである。

【0002】

【従来の技術】従来からインクジェットプリンタなどに用いられている印字シートの輻走査用のロールは確実なシートの搬送能力を得るために該ロール表面の摩擦係数を増す各種の方法が適用されてきた。

【0003】最も汎用的に用いられてきたのは金属シャフトにウレタンなどの可とう性部材を配置した、いわゆるゴムロールが用いられてきた。しかしながら、シート搬送ロールの使用方法として互いに圧接する剛体の圧力ローラとの間にシートを挟み込んで搬送するためゴムロール圧接部は変形してロール外形に対応した送り速度とならないという問題がある。また、周囲温度に影響されやすく熱膨張によってもロール外形が変化するため画質向上のためには更にロール外形寸法精度が良好で熱や圧力に影響されにくいロールが望まれていた。

【0004】これの対応策として金属シャフトにアルミナや炭化物などの硬い粉末を静電塗装や接着で固定しサンドペーパー状の粗い表面を形成するタイプのロールも使用されてきたが外形寸法精度確保が困難であること、製造工程が複雑になることなどの問題をかかえていた。

【0005】これらの問題解決手段として金属シャフト表面をサンドブラスト処理により粗面化する手段が適用されている。

【0006】

【発明が解決しようとする課題】この手段は製造工程が簡素化され、最も高いロール寸法精度を得ることが出来る。しかし、さらに搬送力確保のために表面粗さを増そうとするとロールに曲がりが発生するため、その表面粗さはRz30μm程度までが限界であった。また実際の使用により表面が磨耗して表面粗さが低下し他の方式の搬送ロールに比較し搬送力が低下しやすい傾向があった。本発明の目的は、高いロール寸法精度と大きな表面粗さをロールに曲がりを発生させずに達成し、さらにそれを高寿命で維持できる高信頼性のシート搬送ロールを提供することにある。

【0007】

【課題を解決するための手段】上記の課題を解決するために、本願発明者らは剛体ロール表面を粗面化して搬送シートとの摩擦力を得るためにロール表面を局所的に順次過熱して加熱による微細な変形(以下、加熱痕または変形痕と記す)を形成して粗面化することで高いロール寸法精度と大きな表面粗さをロールに曲がりを発生させずに得ることができることを見いだし本発明に到達した。局所加熱手段としてはレーザ、電子ビーム、プラズマなどを好適に用いることができる。

【0008】局所的にせよ例えば金属が高温に急激に加熱されるとまず金属組織的な変態点に達したあと融点に達しさらには沸点に達して金属は蒸発する。加熱温度、加熱時間などを適切に制御することにより局所加熱点周囲に大きな熱的、機械的影響を及ぼすことなくスポット状の加熱痕を形成することができる。加熱痕の形状例としては直径120μで中央部が50μ程度のへこみと120μの外径周囲に15μの盛り上りを形成できサンドブラストでは不可能な均一で大きな粗さを得ることができる。

【0009】また、本発明ではシート搬送ロールの少なくとも駆動軸およびロール本体部などの基体部分は金属として剛性を確保し前記の粗面化手段を適用としたものである。なおロール本体部表面は高硬度の樹脂であっても良い。さらにロールは金属の中実でも中空でもよい。

【0010】本発明では粗面化するロール表面の材料を金属材料とすることが望ましい。金属材料の中でも焼入れ可能な鋼が特に望ましく、その作用効果は、局部加熱により材料がA3変態点以上に加熱されたのちロール本体の自己冷却作用で急冷されてマルテンサイト化して硬くなり耐磨耗性の向上につながるというものである。このような効果を期待できる材料としてマルテンサイト系ステンレス鋼JIS、SUS416、Cの高いSUS420、SUS440などが好適であるがS45Cなど一般構造用炭素鋼も適用できることはもちろんである。

【0011】本発明で、S45Cなどそのままでは錆びやすい材料に局所加熱を施そうとする場合には、その表面に粗面化処理後または処理前に防錆または耐磨耗性向上用のメッキ層を形成することが好ましい。

【0012】本発明では局所加熱手段としてCO2レーザ、エキシマレーザ、YAGレーザなどの高度に加熱光が収束できる局所的に急速加熱が可能なレーザを適用するものである。レーザは平均出力は低くてもピーク出力が高くとれ数KHz〜数十KHzの周期的パルスを連続的に適用できるQスイッチYAGレーザが好適に使用できる。

【0013】本発明では長尺のシート搬送ロール表面を具体的に粗面化する手段として、シート搬送ロールを高速で回転させながらレーザ光とロールの相対的な位置関係をロール長さ方向に移動させる方法を適用した。レーザ照射はロール表面から発生する材料の蒸発ガス又は溶滴の除去やロール材の局部酸化を促進し局部加熱効果を高める空気、酸素などのアシストガスを吹き付けながら行うことが好ましい。なお、酸化を嫌う場合には窒素などの不活性のアシストガスを適用することも出来る。

【0014】すなわち請求項1の発明は、ロール表面の局部に加熱を施して加熱による微細な変形を形成し、ロール表面を粗面化することを特徴とするシート搬送ロールの製造方法である。

【0015】請求項2の発明は、ロール表面を金属材料で形成し、金属材料は焼入れ可能な鋼であり局部加熱とその後の急冷により加熱部分が硬化することを特徴とする請求項1に記載のシート搬送ロールの製造方法である。

【0016】請求項3の発明は、ロール表面は樹脂で形成されることを特徴とする請求項1に記載のシート搬送ロールの製造方法である。

【0017】請求項4の発明は、局部加熱手段はレーザであることを特徴とする請求項1乃至3の何れかに記載のシート搬送ロールの製造方法である。

【0018】請求項5の発明は、レーザはQスイッチYAGレーザであることを特徴とする請求項4記載のシート搬送ロールの製造方法である。

【0019】請求項6の発明は、ロールを高速回転させながらロール表面にレーザ光をパルス照射し、照射位置をロール軸方向に移動させることを特徴とする請求項4又は5に記載のシート搬送ロールの製造方法である。

【0020】請求項7の発明は、局部加熱時にはアシストガスを前記局部に噴射することを特徴とする請求項4乃至6の何れかに記載のシート搬送ロールの製造方法である。

【0021】請求項8の発明は、ロール表面への局部的な加熱により形成された微細な変形をその表面に有することを特徴とするシート搬送ロールである。

【0022】請求項9の発明は、ロール表面に凹部とそれを囲む凸部とからなる変形痕を形成したことを特徴とするシート搬送ロールである。

【0023】請求項10の発明は、ロール表面は金属材料で形成されることを特徴とする請求項8又は9に記載のシート搬送ロールである。

【0024】請求項11の発明は、金属材料は焼入れ可能な鋼であることを特徴とする請求項10に記載のシート搬送ロールである。

【0025】請求項12の発明は、ロール表面にメッキ処理層を有することを特徴とする請求項8乃至11の何れかに記載のシート搬送ロールである。

【0026】請求項13の発明は、ロール表面は樹脂で形成されることを特徴とする請求項8又は9に記載のシート搬送ロールである。

【0027】

【発明の実施の形態】以下にこの発明を図示の実施の形態に基づいて説明する。図1はこの発明にかかわるシート搬送ローラを適用したインクジェットプリンタの副走査部の例を示す。図示してない主走査方向にインクジェットのヘッドが移動して紙などの記録媒体シート1に記録ドットが形成されるとシート搬送ロール(副走査ロール)2が必要量だけシート1を矢印方向に搬送し次の記録に備える。このとき正確な搬送量を確保することが高画質をえるのには必要でありステッピングモータなどのロール駆動モータの静止角度精度やモータとロール間をつなぐギヤの送りピッチ精度、ロールの外径寸法および回転軸に対するロール表面のフレ精度などが影響する。しかしながら通常、ステッピングモータは複数ステップで所定の紙送りを行っており所定搬送量の精度に及ぼす影響は少なく記録媒体シートに直接接触している搬送ロールの寸法的な影響が最も大きい。

【0028】部材3は加圧ロールで適切な圧力で搬送ロール2に接触しており両者にはさまれた記録媒体シート1と搬送ロールとの間の摩擦により適切な搬送力を得ている。しかしながら副走査部の前後にはシートの送り込みや排出の機構があり記録媒体シートは搬送方向または逆方向に引っ張り力が働いており搬送ロールと記録媒体シート間の摩擦力はある程度高いことが必要である。この摩擦力はシート搬送ロールの表面粗さと加圧ロールの加圧力に比例する関係があるが加圧ロールの圧力は増加させるとロールの磨耗の促進やたわみの発生につながり機構上限界がある。

【0029】したがい搬送ロール表面は高い摩擦係数を有する必要があるため可とう性のあるゴムロールとするか粗面化することが必至であった。本発明はこの記録媒体シートの搬送ロールを高性能、高信頼性とする製造方法およびそのロールに関するものである。

【0030】図2は本発明のシート搬送ロールの製造方法を示す。搬送ロール2はQスイチレーザ光4を集光レンズ5によりロール表面にスポット状に照射される。スポット径は集光レンズ5の焦点距離に比例するが0.1mm以下にするのが本発明の場合適切である。ロールは回転駆動装置6により高速で回転する。ロールの長さ方向の照射はレーザ照射側とロールが側をロール軸方向に相対的に移動させロール表面の所定粗面化部分を順次照射するようにしてある。シート搬送ロールは回転支持軸2a,2bに対してフレ精度を0.01mm程度に仕上げられており、その外径は10mmで外径精度は±0.01mm程度である。材質はJISのマルテンサイト系ステンレス鋼SUS416材である。回転駆動装置6により6000rpmで高速回転しており回転装置全体が矢印方向に毎秒10mmで移動するようになっている。QスイッチYAGレーザのパルス周波数は30KHzとし、パルス出力15KWの場合、ロールの周方向に約0.1mmピッチ、長さ方向に0.1mmピッチの均一な照射痕部分2c(斜線部)を形成することが出来た。

【0031】このような条件で形成された照射痕の断面形状は図3に示すごとくでありアシストガスを未使用の時および4気圧のエアーを吹き付けたときの寸法を表1に示す。両者共に粗面化処理前後の触れ精度は変化無く良好であった。本シート搬送ロールを実機のインクジェットプリンタに組み込み連続印字テストを実施したが50k枚印字後も画質、シート搬送性に変化は見られず良好であった。表面粗さはアシストガスなしのときRz約20μm、アシストガス使用のものはRz約45μmで50k枚テスト前後でほとんど変化はみられなかった。

【0032】図4は粗さ計による表面粗さの記録例を示す。これは、局部加熱時に焼入れ硬化されたことと盛り上り部分が丸みを持っていることにより耐磨耗性が格段に高まったことによると推察される。材質がS45Cの場合局部加熱により硬さが約Hv200から約Hv700までアップすることが認められた。

【0033】

【表1】

【0034】(比較例)実施例と同様の材質、寸法に仕上がったロールをサンドブラストにより粗面化し表面粗さRz25μmに仕上げた。粗さ計による表面状態は図5R>5に示すごとく鋭利にとがった部分が多かった。この状態でのロールフレ精度は0.025TIRと0.015程度悪化したが使用可能レベルと判断し実施例と同じインクジェットプリンタの組み込み連続印字テストを実施したところ約5k枚までは搬送性、画質共に良好であったが以後徐々にロール表面の磨耗が進むにつれて10k枚では画質の劣化により使用不可能のレベルと判断した。このときの表面粗さはRz15μmに低下していた。

【0035】

【発明の効果】以上説明したように、上記発明によれば高寸法精度とフレ精度を有しかつ適切なシート搬送力を得ることの出来る表面粗さのシート搬送ローラを製造することができる。

【図面の簡単な説明】

【図1】本発明のシート搬送ローラを組み込んだインクジェットプリンタの輻走査部を示す概略図である。

【図2】本発明のシート搬送ロールの具体的な製造装置の例を示す概略図である。

【図3】本発明のシート搬送ロールにおける局所過熱痕(変形痕)の断面を示す説明図

【図4】本発明のシート搬送ロールの表面粗さの測定例を示す。

【図5】従来のサンドブラストによるシート搬送ロールの表面粗さの測定例を示す

【符号の説明】

2・・・搬送ロール

4・・・Qスイチレーザ光

2c・・・照射痕部分(斜線部)

D・・・加熱痕直径

d・・・加熱痕深さ

h・・・加熱痕盛り上り

【特許請求の範囲】

【請求項1】 ロール表面の局部に加熱を施して加熱による微細な変形を形成し、ロール表面を粗面化することを特徴とするシート搬送ロールの製造方法。

【請求項2】 ロール表面を金属材料で形成し、金属材料は焼入れ可能な鋼であり局部加熱とその後の急冷により加熱部分が硬化することを特徴とする請求項1に記載のシート搬送ロールの製造方法。

【請求項3】 ロール表面は樹脂で形成されることを特徴とする請求項1に記載のシート搬送ロールの製造方法。

【請求項4】 局部加熱手段はレーザであることを特徴とする請求項1乃至3の何れかに記載のシート搬送ロールの製造方法。

【請求項5】 レーザはQスイッチYAGレーザであることを特徴とする請求項4記載のシート搬送ロールの製造方法。

【請求項6】 ロールを高速回転させながらロール表面にレーザ光をパルス照射し、照射位置をロール軸方向に移動させることを特徴とする請求項4又は5に記載のシート搬送ロールの製造方法。

【請求項7】 局部加熱時にはアシストガスを前記局部に噴射することを特徴とする請求項4乃至6の何れかに記載のシート搬送ロールの製造方法。

【請求項8】 ロール表面への局部的な加熱により形成された微細な変形をその表面に有することを特徴とするシート搬送ロール。

【請求項9】 ロール表面に凹部とそれを囲む凸部とからなる変形痕を形成したことを特徴とするシート搬送ロール。

【請求項10】 ロール表面は金属材料で形成されることを特徴とする請求項8又は9に記載のシート搬送ロール。

【請求項11】 金属材料は焼入れ可能な鋼であることを特徴とする請求項10に記載のシート搬送ロール。

【請求項12】 ロール表面にメッキ処理層を有することを特徴とする請求項8乃至11の何れかに記載のシート搬送ロール。

【請求項13】 ロール表面は樹脂で形成されることを特徴とする請求項8又は9に記載のシート搬送ロール。

【請求項1】 ロール表面の局部に加熱を施して加熱による微細な変形を形成し、ロール表面を粗面化することを特徴とするシート搬送ロールの製造方法。

【請求項2】 ロール表面を金属材料で形成し、金属材料は焼入れ可能な鋼であり局部加熱とその後の急冷により加熱部分が硬化することを特徴とする請求項1に記載のシート搬送ロールの製造方法。

【請求項3】 ロール表面は樹脂で形成されることを特徴とする請求項1に記載のシート搬送ロールの製造方法。

【請求項4】 局部加熱手段はレーザであることを特徴とする請求項1乃至3の何れかに記載のシート搬送ロールの製造方法。

【請求項5】 レーザはQスイッチYAGレーザであることを特徴とする請求項4記載のシート搬送ロールの製造方法。

【請求項6】 ロールを高速回転させながらロール表面にレーザ光をパルス照射し、照射位置をロール軸方向に移動させることを特徴とする請求項4又は5に記載のシート搬送ロールの製造方法。

【請求項7】 局部加熱時にはアシストガスを前記局部に噴射することを特徴とする請求項4乃至6の何れかに記載のシート搬送ロールの製造方法。

【請求項8】 ロール表面への局部的な加熱により形成された微細な変形をその表面に有することを特徴とするシート搬送ロール。

【請求項9】 ロール表面に凹部とそれを囲む凸部とからなる変形痕を形成したことを特徴とするシート搬送ロール。

【請求項10】 ロール表面は金属材料で形成されることを特徴とする請求項8又は9に記載のシート搬送ロール。

【請求項11】 金属材料は焼入れ可能な鋼であることを特徴とする請求項10に記載のシート搬送ロール。

【請求項12】 ロール表面にメッキ処理層を有することを特徴とする請求項8乃至11の何れかに記載のシート搬送ロール。

【請求項13】 ロール表面は樹脂で形成されることを特徴とする請求項8又は9に記載のシート搬送ロール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2002−104686(P2002−104686A)

【公開日】平成14年4月10日(2002.4.10)

【国際特許分類】

【出願番号】特願2000−299518(P2000−299518)

【出願日】平成12年9月29日(2000.9.29)

【出願人】(000005083)日立金属株式会社 (2,051)

【出願人】(393027383)日立金属機工株式会社 (46)

【Fターム(参考)】

【公開日】平成14年4月10日(2002.4.10)

【国際特許分類】

【出願日】平成12年9月29日(2000.9.29)

【出願人】(000005083)日立金属株式会社 (2,051)

【出願人】(393027383)日立金属機工株式会社 (46)

【Fターム(参考)】

[ Back to top ]