シート材、並びに、物品

【課題】高い防汚性能を維持しつつ、高い耐磨耗性及び屈曲性を備えたシート材を提供する。

【解決手段】基材と樹脂層とを有する本体材の表面に防汚層が形成されたシート材であって、前記防汚層は、フルオロオレフィン、アクリレート単量体、アルキルシリコーン、水酸基含有単量体、及び不飽和カルボン酸によって構成されたアルキルシリコーン含フッ素樹脂と、構成成分であるイソシアネートの種類が異なる少なくとも2種類のポリイソシアネートとを反応させて生成する二液硬化型含フッ素樹脂からなり、前記2種類のポリイソシアネートは、脂環式ジイソシアネートから得られるポリイソシアネートと、脂肪族ジイソシアネートから得られるポリイソシアネートであるシート材が提供される。ポリイソシアネートの構成成分として、イソホロンジイソシアネートとヘキサメチレンジイソシアネートが挙げられる。

【解決手段】基材と樹脂層とを有する本体材の表面に防汚層が形成されたシート材であって、前記防汚層は、フルオロオレフィン、アクリレート単量体、アルキルシリコーン、水酸基含有単量体、及び不飽和カルボン酸によって構成されたアルキルシリコーン含フッ素樹脂と、構成成分であるイソシアネートの種類が異なる少なくとも2種類のポリイソシアネートとを反応させて生成する二液硬化型含フッ素樹脂からなり、前記2種類のポリイソシアネートは、脂環式ジイソシアネートから得られるポリイソシアネートと、脂肪族ジイソシアネートから得られるポリイソシアネートであるシート材が提供される。ポリイソシアネートの構成成分として、イソホロンジイソシアネートとヘキサメチレンジイソシアネートが挙げられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シート材及び当該シート材を有する物品に関する。本発明のシート材は、防汚性、耐磨耗性、及び屈曲性に優れたものである。

【背景技術】

【0002】

従来より、合成皮革素材の表面を構成する材料として、ポリウレタンや塩化ビニル等が使用されている。しかし、これらの材料は、長時間使用すると、素材内部にまで汚れが浸透し、汚れの蓄積による外観不良が起こりやすい。しかし、これらの材料は有機溶媒に可溶であるため、表面等の汚れを拭き取るためにシンナー等の有機溶媒を使うことは困難である。

【0003】

そこで近年、合成皮革素材に防汚性能を付与することが行われている。例えば、溶液可溶型フッ素樹脂、シリコーン樹脂等の撥油剤を表面にコーティングすることで、高い防汚性を付与できることが知られている。

また、防汚性能を有するフッ素系樹脂として、シリコーン樹脂を側鎖に含まないフルオロオレフィン等の、共重合可能な単量体を共重合して得られる溶剤可溶型フッ素樹脂が知られている。そして、このフッ素樹脂と架橋剤とを混合し、ポリウレタンレザーや塩ビレザー等の基材表面にコーティングすることで、撥油性を有する防汚層を形成することができる。ただし、この方法では表面にタック感やテカリが発生しやすい。そこで、無機粉体(シリカ、ケイソウ土、リン酸カルシウム等)を混入することで、撥油による防汚性を有し、かつ艶調整を可能にした合成皮革が開発されている(特許文献1)。

【0004】

また、合成皮革においては、磨耗などによって表面に損傷等が発生する問題もある。そのため、防汚性能だけでなく耐磨耗性や屈曲性といった耐久性の向上も求められている。特許文献2に記載の技術では、フルオロオレフィン、アルキルシリコーン、及び水酸基含有単量体によって構成される水酸基を含有したアルキルシリコーン含フッ素樹脂と、不飽和イソシアネート(イソホロンジイソシアネート;IPDI)とを反応させて得られる二液硬化型含シリコーンフッ素樹脂を用いることにより、防汚性に加えて耐磨耗性に優れた合成皮革を得ることに成功している。

また特許文献3には、撥油性、塗膜の耐久性等に優れたフッ素系共重合体溶液が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−31850号公報

【特許文献2】特開2008−280657号公報

【特許文献3】特開2008−280530号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1に記載の合成皮革は、耐久性に関してはあまり考慮されていない。また特許文献2に記載の合成皮革は、防汚性能と耐久性の両方を兼ね備えているが、耐久性、特に屈曲性の面でさらに改良の余地がある。すなわち、基材が伸びたり屈曲したりした場合、基材の伸びや屈曲に防汚層が追随することができず、防汚層に亀裂や破損を生じるおそれがある。

【0007】

上記現状に鑑み、本発明は、高い防汚性能を維持しつつ、高い耐磨耗性及び屈曲性を備えたシート材を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、アルキルシリコーン含フッ素樹脂に特有の防汚性能を維持しつつ、耐磨耗性と屈曲性に優れた防汚層を開発するために、鋭意検討した。その結果、当該目的に特に適した2種の架橋剤を選抜した。そして、当該2種の架橋剤を用いて、防汚性、耐磨耗性、及び屈曲性に優れた防汚層を備えたシート材を開発することに成功し、本発明を完成した。上記課題を解決するために提供される本発明は、以下のとおりである。

【0009】

本発明の1つの様相は、基材と樹脂層とを有する本体材の表面に防汚層が形成されたシート材であって、前記防汚層は、フルオロオレフィン、アクリレート単量体、アルキルシリコーン、水酸基含有単量体、及び不飽和カルボン酸によって構成されたアルキルシリコーン含フッ素樹脂と、構成成分であるイソシアネートの種類が異なる少なくとも2種類のポリイソシアネートとを反応させて生成する二液硬化型含フッ素樹脂からなり、前記2種類のポリイソシアネートは、脂環式ジイソシアネートから得られるポリイソシアネートと、脂肪族ジイソシアネートから得られるポリイソシアネートであることを特徴とするシート材である。

【0010】

本発明のシート材は、基材と樹脂層とを有する本体材の表面に防汚層が形成されたシート材に係るものである。本発明のシート材は、アルキルシリコーン含フッ素樹脂とポリイソシアネートとを反応させて生成する、二液硬化型含フッ素樹脂からなる防汚層を有する。そして、本発明では前記ポリイソシアネートとして、脂環式ジイソシアネートから得られるポリイソシアネートと、脂肪族(鎖式)ジイソシアネートから得られるポリイソシアネートの2種類を少なくとも用いる。本発明のシート材においては、防汚層が、アルキルシリコーン含フッ素樹脂に特有の防汚性能を維持しつつ、耐磨耗性と屈曲性に優れている。

【0011】

脂環式ジイソシアネートは、イソホロンジイソシアネートであることが好ましい。

【0012】

脂肪族ジイソシアネートは、ヘキサメチレンジイソシアネートであることが好ましい。

【0013】

前記2種類のポリイソシアネートは、イソシアヌレート構造を有するものであることが好ましい。

【0014】

脂環式ジイソシアネートから得られるポリイソシアネート(A)と脂肪族ジイソシアネートから得られるポリイソシアネート(B)とのイソシアネート基当量比(A):(B)が、1:30〜7:20であることが好ましい。

【0015】

防汚層の厚みは、4〜10μmであることが好ましい。

【0016】

基材は、天然繊維又は合成繊維からなることが好ましい。

【0017】

樹脂層は、湿式凝固によって形成された湿式凝固層と、当該湿式凝固層に重ねられる表皮層とを有し、前記防汚層が表皮層に重ねられるように設けられていることが好ましい。

【0018】

本発明の他の様相は、上記のシート材を有することを特徴とする物品である。

【0019】

本発明の物品は、本発明のシート材を有するものである。シート材は、物品の主たる素材として用いてもよいし、物品の表面を被覆して用いてもよい。

【発明の効果】

【0020】

本発明のシート材は、防汚性、耐磨耗性、及び屈曲性に優れている。そのため、表面が汚れ難く、さらに表面に傷が付き難く、かつ割れ難い。

【0021】

本発明の物品についても同様であり、表面が汚れ難く、さらに表面に傷が付き難く、かつ割れ難い。

【図面の簡単な説明】

【0022】

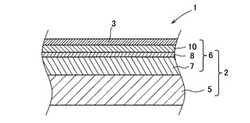

【図1】本発明の第一実施形態に係るシート材の基本的な積層構造を表す断面図である。

【図2】図1のシート材において樹脂層の積層構造を詳細に表した断面図である。

【図3】本発明の第二実施形態に係るシート材の積層構造を表す断面図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施形態について図面を参照しながら説明する。なお、発明の理解を容易にするために、各図面において、各部材の厚みについては一部誇張して描かれており、実際の大きさや比率等とは必ずしも一致しない。

【0024】

本発明の第一実施形態に係るシート材1は合成皮革であり、図1に示すように、本体材2の表面に防汚層3が形成されたものである。ここで本体材2は、基材5に樹脂層6が積層されてなるものである。すなわち防汚層3は、より詳細には、本体材2の樹脂層6上に形成されている。

【0025】

図2に示すように、樹脂層6は、湿式凝固層7、接着層8、及び表皮層10が、この順番に積層されてなるものである。そして、湿式凝固層7は基材5側に、表皮層2は防汚層3側に、それぞれ位置している。すなわち防汚層3は、より詳細には、表皮層10の上に形成されている。

【0026】

基材5としては、例えば、通常の合成皮革の基材として用いられる繊維製の布を用いることができる。具体例としては、ナイロン、ポリエステル等の合成繊維や、綿、麻等の天然繊維を用いた織物を採用することができる。

また、各種混糸からなる平織、綾織、長繊維からなる平織、綾織、朱子織等の織物や、化合繊マイクロファイバーからなる絡口不織布から、目的等に合ったものを適宜採用することができる。

基材5の厚みは約0.6mmであるが、これに限定されるものではない。

【0027】

湿式凝固層7は、湿式凝固法によって形成された樹脂の層である。具体的には、樹脂を溶媒に溶解又は分散させた溶液を基材5上に塗工し、前記溶液の溶媒と相溶性を有する溶媒に浸漬し、その後、乾燥させて形成したものである。

前記溶液を基材5上に塗工する方法としては、通常用いられている方法を採用することができる。例えば、コンマコーティング法、ドクターナイフコーティング法、リバースロールコーティング法、バーコーティング法、等の様々な方法を採用することができる。

なお、湿式凝固層7は湿式凝固法により形成されるので、多孔質となっている。

湿式凝固層7の厚みは約0.5mm(基材5と湿式凝固層7とが一体化した総厚が約1.1mm)であるが、これに限定されるものではない。

【0028】

なお、基材5と湿式凝固層7との組み合わせに代えて、繊維布に伸縮性や屈曲性を有する合成樹脂を含浸させたものや、繊維布の表面(片面または両面)に伸縮性や屈曲性を有する合成樹脂膜を設けたものを、基材として採用することができる。これにより、基材に伸縮性を付与することができる。この際に用いられる合成樹脂や合成樹脂膜の素材としては、ウレタン樹脂やアクリル樹脂が挙げられる。特に、伸縮性や耐久性の観点からは、ポリカーボネート系ウレタン樹脂が好ましい。また、合成樹脂や合成樹脂膜は、無孔質でもよいし、多孔質でもよい。

繊維布の表面に合成樹脂膜を設けたものを基材として採用すると、合成樹脂膜を有さない繊維布と比較して、伸びや屈曲に対する耐久性が向上するとともに、強度が向上する。

【0029】

接着層8は、厚み約30μmのポリカーボネート系2液ポリウレタンからなるが、これに限定されるものではない。

【0030】

表皮層10は、厚み約50μmのポリカーボネート系1液ポリウレタンからなるが、これに限定されるものではない。必要に応じて、表皮層10にはエンボス加工等による凹凸が施される。

【0031】

防汚層3は、フルオロオレフィン、アクリレート単量体、アルキルシリコーン、水酸基含有単量体、及び不飽和カルボン酸によって構成されたアルキルシリコーン含フッ素樹脂と、構成成分であるイソシアネートの種類が異なる2種類のポリイソシアネート(架橋剤)とを反応させて生成される二液硬化型含フッ素樹脂からなる。

より詳細には、前記アルキルシリコーン含フッ素樹脂は、樹脂主鎖にフルオロオレフィンとアルキル基含有アクリレート単量体を有し、アルキルシリコーンをグラフト重合させたポリマーを基本とするものである。さらに、ポリイソシアネートと水酸基含有単量体だけでは硬化に多くの時間を要するため、フッ素樹脂内に不飽和カルボン酸を入れることで触媒の役割をさせ、硬化反応の促進が図られている。

なお、アルキルシリコーンをグラフト重合させずに単にブレンドした場合には、JIS L1919の防汚性(対油脂分の汚れ)が十分でなかったり、製塗後の溶液が均一に混ざらないことにより、塗工適性や耐久性をはじめ、耐磨耗性、防汚性、屈曲性のいずれの特性も生かしきれない。

【0032】

前記アルキルシリコーン含フッ素樹脂の具体例としては、関東電化工業(株)製の「エフクリア」、等が挙げられる。

【0033】

本実施形態では、前記2種類のポリイソシアネート(架橋剤)として、「イソホロンジイソシアネート(IPDI)から得られるイソシアヌレート構造を有するポリイソシアネート」と「ヘキサメチレンジイソシアネート(HDI)から得られるイソシアヌレート構造を有するポリイソシアネート」が用いられている。前者は脂環式ジイソシアネートから得られるポリイソシアネートの例、後者は脂肪族(鎖式)ジイソシアネートから得られるポリイソシアネートの例である。

【0034】

ポリイソシアネートを使用するにあたり、最表面の防汚性と架橋性は、ポリイソシアネートの構造と−NCO量の影響が大きい。

IPDIを構成成分とするポリイソシアネートは、HDIを構成成分とするポリイソシアネートよりガラス転移点(Tg)が高いため、表面の見かけ乾燥が速くハンドリング性に優れる。しかし、HDIに比べ−NCO量が少なく、単独使用では、ソフトではあるが、架橋密度が低く防汚性能は不十分となる。

一方、HDIを構成成分とするポリイソシアネートは、IPDIを構成成分とするポリイソシアネートに比べ、Tgは低く、単独では、見かけの硬化乾燥速度が遅く、加工が難しい。また、IPDIに比べ−NCO量が多く、架橋密度は高く防汚性能に優れるが、ハードで屈曲等への追従性が不十分となる。

本実施形態では、架橋剤として、前記したようなIPDIを構成成分とするポリイソシアネートとHDIを構成成分とするポリイソシアネートとを併用し、アルキルシリコーン含フッ素樹脂に含まれる水酸基の活性水素と付加反応させることにより、ウレタン結合が形成され、硬化する。これにより、防汚層3の高い防汚性、耐磨耗性、及び屈曲性を実現している。

【0035】

「IPDIから得られるイソシアヌレート構造を有するポリイソシアネート」の具体例としては、市販品として、住化バイエルウレタン(株)製「ディスモジュールZ4470」シリーズ、パーストープ社製「トロネートITD」シリーズ、等が挙げられる。

「HDIから得られるイソシアヌレート構造を有するポリイソシアネート」の具体例としては、市販品として、旭化成(株)製の「デュラネートTPA100」シリーズ、日本ポリウレタン工業(株)製の「コロネートH」シリーズ、住化バイエルウレタン(株)製の「ディスモジュールN3300」シリーズ、等が挙げられる。

【0036】

脂環式ジイソシアネートから得られるポリイソシアネート(A)(例えば、IPDIから得られるイソシアヌレート構造を有するポリイソシアネート)と、脂肪族ジイソシアネートから得られるポリイソシアネート(B)(例えば、HDIから得られるイソシアヌレート構造を有するポリイソシアネート)との使用比率は、特に限定されるものではないが、イソシアネート基当量比(A):(B)が、好ましくは1:30〜7:20(換言すれば、0.5〜3.5:10〜15)、より好ましくは1:30〜3:20(換言すれば、0.5〜1.5:10〜15)である。

【0037】

本発明においては、イソシアヌレート構造を有するポリイソシアネートの他、ビウレット型あるいはアダクト型のポリイソシアネートも使用可能である。

【0038】

防汚層3の厚みは特に限定されるものではないが、好ましくは2〜10μm、より好ましくは6〜8μm、さらに好ましくは4〜6μmの範囲である。また防汚層3の伸び率は特に限定されるものではないが、好ましくは2〜10%、より好ましくは4〜6%の範囲である。

【0039】

本発明で採用する「脂環式ジイソシアネートから得られるポリイソシアネート」について、IPDI以外の脂環式ジイソシアネートの例としては、三井化学(株)製「タケネート600」等の水添キシレンジイソシアネート(H6XDI)、三井化学ファイン(株)製等のノルボルナンジイソシアネート(NBDI)が挙げられる。なお本発明において、脂環式ジイソシアネートと脂肪族ジイソシアネートは、いずれも飽和と不飽和の両方が適用可能である。

【0040】

本実施形態では、架橋剤として脂環式ジイソシアネートから得られるポリイソシアネートと脂肪族ジイソシアネートから得られるポリイソシアネートの2種類のみを用いているが、3種類以上、すなわち当該2種類に加えて他の種類のポリイソシアネートをさらに用いてもよい。この際には、構成成分であるイソシアネートの種類が異なる、複数種の「脂環式ジイソシアネートから得られるポリイソシアネート」を用いてもよい。同様に、構成成分であるイソシアネートの種類が異なる、複数種の「脂肪族ジイソシアネートから得られるポリイソシアネート」を用いてもよい。

【0041】

防汚層3には、必要に応じて他の成分を含有させてもよい。例えば、シリカ、ケイソウ土、リン酸カルシウム等の無機粉体を含有させることで、タック感やテカリが抑えられ、艶調整が可能となる。

【0042】

防汚層3は、例えば、以下のようにして製造することができる。まず、防汚層3を構成する二液硬化型含フッ素樹脂溶液を調製する。当該溶液は、アルキルシリコーン含フッ素樹脂を、酢酸ブチル、メチルエチルケトン(MEK)等の有機溶剤に均一に混合させて溶液状態にしたものに、2種類以上の架橋剤(例えば、IPDIを構成成分とするポリイソシアネートとHDIを構成成分とするポリイソシアネート)を加えることにより調製する。

この溶液を、防汚層3を設けるべき面(本実施形態では樹脂層6の表面層10)に塗布する。塗布の方法としては、ナイフオーナーロールコーター、グラビアコーター等を用いたコーティング方式や、スプレー方式等の公知の方法を採用することができる。

溶液を塗布した後、乾燥する。乾燥温度は、60〜130℃で行うことが好ましいが、これに限定されるものではない。その後、必要に応じてエージング(熟成)を行う。エージングは60℃で24〜72時間程度行うことが好ましいが、これに限定されるものではない。

以上のようにして、防汚層3を製造することができる。

【0043】

次に、本発明の第二実施形態について説明する。以下の説明において、第一実施形態と機能が共通する部材等には同一の符号を付して、説明を簡略化する。

第二実施形態のシート材21は、図1のシート材1と同様に、本体材2の表面に防汚層3が形成されたものである。そして本体材2は、基材5に樹脂層6が積層されてなるものであり、防汚層3は、より詳細には樹脂層6の上に形成されている。

図3に示すように、第二実施形態に係るシート材21は、第一実施形態に係るシート材1とは異なり、湿式凝固層7を有さない。さらに、樹脂層6が発泡材料からなる発泡層12を含んでいる。詳細には、樹脂層6は、発泡層12、非発泡層15、及び表面層10がこの順番に積層された構造を有する。そして防汚層3は、樹脂層6の表面層10の上に形成されている。

【0044】

発泡層12や非発泡層15を構成する樹脂としては、ポリウレタン、塩化ビニル等の公知の樹脂を用いることができる。発泡層12を形成する際の発泡方法としては特に限定はないが、発泡剤による化学発泡によることが好ましい。例えば、アゾカルボンアミド等の熱分解型発泡剤を樹脂原料に加えておき、加熱処理することにより、発泡させることができる。

防汚層3、基材5、表面層10については、第一実施形態と同様であるので、説明を省略する。

【0045】

上記した実施形態では、基材5として繊維製の布を例示したが、本発明はこれに限定されるものではない。例えば、塩化ビニルや発泡ポリウレタン等のシートを基材5として用いてもよい。さらに、ポリウレタンエラストマーや、ポリオレフィンエラストマーからなる熱可塑性樹脂シートを、基材5として用いてもよい。

また、樹脂層6と防汚層3の間に、密着性を上げるプライマー層を設けてもよい。

【0046】

本発明のシート材における防汚層は、金属などの腐食防止に応用することもできる。すなわち、金属表面に本発明のシート材と同様の防汚層を設けることにより、撥水性、撥油性、耐磨耗性を付与することができる。

【0047】

本発明のシート材は、様々な用途に使用することができる。例えば、家具、椅子、靴、鞄などの素材または被覆材として使用することができる。特に、本発明のシート材は屈曲性に優れているので、凹凸を有する物品であっても容易に被覆することができる。

【0048】

本発明の物品は、上記した本発明のシート材を有するものである。例えば、本発明のシート材を主たる素材として用いた物品(例えば、椅子、靴、鞄など)が挙げられる。さらに、本発明のシート材が表面に被覆された物品(例えば、家具など)が挙げられる。

【0049】

以下に、実施例をもって本発明をさらに具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【実施例】

【0050】

〔実施例1〕

図2に示す積層構造を有するシート材1(合成皮革)を作製し、その性能を評価した。

基材5として不織布を用い、不織布に湿式凝固層7を重ねたものをベースとした(湿式凝固不織布ベース)。

表皮層10として、一液型ポリカーボネート系ウレタン樹脂を用いた。表皮層10形成用の配合物として、表1に示す組成の配合物1を調製した。配合物1の粘度は、4000±500mPa・s(22℃)であった。

接着層8として、二液型カーボネート系ウレタン樹脂を用いた。接着層8形成用の配合物として、表1に示す組成の配合物2を調製した。

防汚層3として、二液硬化型含シリコーン・フッ素樹脂を用いた。防汚層3形成用の配合物として、表2に示す組成の配合物3を調製した。すなわち、樹脂固形分30%溶液を用い、架橋剤として、IPDIを構成成分とするイソシアヌレート型ポリイソシアネート(イソシアヌレート環でイソシアネート基を2つ有するポリイソシアネート3量体)と、HDIを構成成分とするイソシアヌレート型ポリイソシアネート(イソシアヌレート環でイソシアネート基を3つ有するポリイソシアネート3量体、5量体、7量体)を併用した(表では単に「IPDI」、「HDI」と表記している。)。配合物3の粘度は200±100mPa・s(22℃)であった。

【0051】

【表1】

【0052】

【表2】

【0053】

離型紙の上に、配合物1(表1)を1平方メートルあたり950g塗布し、60〜130℃の温度下で乾燥させた。この上に、さらに配合物1(表1)を1平方メートルあたり950g塗布し、60〜130℃の温度下で乾燥させた。これにより、表皮層10が形成された。

次に、表皮層10の上に配合物2(表1)を1平方メートルあたり820g塗布した。これを乾燥させずに湿式凝固不織布ベース(基材5+湿式凝固層7)と常温圧着した。80〜110℃で乾燥させ、60℃で36時間熟成し、反応を完了させた。これにより、基材5、湿式凝固層7、接着層8、及び表皮層10がこの順番で積層された本体材2が得られた。

【0054】

上記反応完了後、離型紙を剥離し、本体材2の表皮層10を露出させた。150メッシュのグラビアロールを使用し、ロールコーター加工により、配合物3(表2)を表皮層10の上に1平方メートルあたり26g塗布した。130℃で乾燥し、さらに60℃で72時間熟成した。これにより、本体材2の表皮層10上に防汚層3が形成されたシート材1が得られた。なお、防汚層3の厚みは7μmであった。

【0055】

また、剥離紙に配合物3を塗布乾燥・架橋し、厚み40μmの塗膜(防汚層に相当)を別途調製した。この塗膜について、破断強度、伸び率、及びガラス転移点(Tg)を測定した。

【0056】

〔比較例〕

防汚層3を構成する配合物3を、表3に示す組成の配合物4又は配合物5に置換する以外は実施例1と同様にして、比較例のシート材を2種作製した。

配合物4は、イソシアネートと付加反応する水酸基含有単量体の水酸基価を配合物3の2倍とし、かつ架橋剤としてIPDIを構成成分とするポリイソシアネート(イソシアヌレート型)のみを用いている。この比較例を比較例1とした。

配合物5は、硬化促進の役割を果たす不飽和カルボン酸を含まないアルキルシリコーンフッ素樹脂を用いている。アルキルシリコーンフッ素樹脂の水酸基含有単量体の水酸基価は配合物3と同じである。この比較例を比較例2とした。

配合物4と5の粘度は、いずれも200±100mPa・s(22℃)であった。

【0057】

また、表3に示す組成の配合物4又は配合物5に置換する以外は実施例1と同様にして、厚み40μmの塗膜を別途作製し、破断強度、伸び率、及びガラス転移点(Tg)を測定した。

【0058】

【表3】

【0059】

〔評価方法〕

(1)防汚性試験

寺西化学社製の黒色油性マジックインキ(登録商標)にてインキを塗布し、5分後、布で乾拭きした際のインキの残留状態(残らない、少し残る、多く残る、残る)で評価した。試験は初期(初期防汚性)と磨耗後(磨耗後防汚性)の2点で行い、評価は下記の基準(1級〜5級)によった。なお、当該マジックインキの黒インキの成分に含まれる赤い染料は、防汚層の最表面にあるアルキルシリコーンに化学吸着する。そのため、赤い染料は有機溶剤(トルエン、ベンゼン)以外では拭き取れず、乾拭きでは残る。

磨耗後防汚性は、学振形摩擦試験機を使用し、摩耗子(200g)に8号帆布を付け、5000回の磨耗試験を行い、下記評価基準により評価した。

【0060】

(防汚性試験の評価基準)

5級:残らない

4級:黒は残らないが、赤は少し残る

3級:赤は多く残り、黒は少し残る

2級:赤は残らない、黒は多く残る

1級:黒が残る(取れない)

【0061】

(2)耐寒屈曲試験

JIS K6545の方法(フレキソ法)に準じて行い、−20℃の温度条件で繰り返し屈曲させ、表面の割れの有無をもって評価した。

【0062】

(3)破断強度、伸び率

JIS B 7721の試験機で伸張し、塗膜の破断時の強度(破断強度)と伸び率(破断伸度)を測定した。

【0063】

(4)ガラス転移点

DSCで相変化温度を測定した。

【0064】

〔評価結果〕

結果を表4に示す。すなわち、実施例1のシート材は、いずれも初期防汚性と磨耗後防汚性が高く、かつ屈曲性に優れていた。一方、比較例1のシート材は、磨耗後防汚性が低下しており、かつ屈曲性も劣っていた。比較例2のシート材は、屈曲性には優れていたが、初期防汚性と磨耗後防汚性がいずれも低下していた。

【0065】

厚み40μmの塗膜を用いた実験では、実施例1の塗膜は、破断強度と破断伸度(伸び率)がいずれも適度な値を示し、防汚性と屈曲性の両方に優れていた。比較例1の塗膜は硬すぎ、屈曲性に劣っていた。比較例2の塗膜は柔らかすぎ、防汚性に劣っていた。

【0066】

以上より、防汚層を構成する樹脂として二液硬化型シリコーンフッ素樹脂を使用し、架橋剤としてIPDIを構成成分とするポリイソシアネートとHDIを構成成分とするポリイソシアネートを併用することで、高い防汚性及び屈曲性を有する防汚層を形成することができた。

【0067】

【表4】

【0068】

〔実施例2〕

本実施例では、図3に示すような、湿式凝固層7を設けないシート材21を作製した。基材5として、レーヨン製両面メリヤス編物の生地を使用した。

【0069】

表5に示す組成の配合物6をバンバリーミキサーにより5分間混練し、続いて2本ロールのウォームアップロールにより6分間混練した。逆L字型4本ロールカレンダにより、基材5(レーヨン製両面メリヤス編物の生地)にプライマー層を設けたものに、前記混練物を0.3mmの厚みになるように貼着して成形、積層した。これにより、基材5上に発泡層12が形成された。

【0070】

さらに、表5に示す組成の配合物7をバンバリーミキサーにより5分間混練した。この混練物を、逆L字型4本ロールカレンダにより、発泡層12の上に0.2mmの厚みになるように貼着して成形、積層した。これにより、発泡層12の上に配合物5からなる非発泡層15が積層された。

【0071】

ポリアミド系塗料100重量部と有機溶剤(メチルエチルケトン(MEK)/トルエン(TOL)=1/1の混合液)20重量部との混合物を調製し、配合物8とした。前記積層体の非発泡層15上に、配合物8を塗布し、表面層10とした。塗布量は、乾燥後の質量で1平方メートルあたり2.5gとした。この積層体を210℃の発泡炉に2分間通して発泡層12を発泡させながら、表面層10にエンボス加工を施した。これにより、合計厚み1.7mmのシート様のシボを形成した発泡シート(本体材2に相当)が得られた。

【0072】

この発泡シートの表面層10側(エンボス加工側)に、配合物3(表2)を塗布し、乾燥させ、防汚層3を形成させた。塗布量は、1平方メートルあたり26gとした。これにより、発泡シートからなる本体材2の表面に防汚層3が形成されたシート材21が得られた。なお、防汚層3の厚みは7μmであった。

【0073】

得られたシート材の初期防汚性は4級、磨耗後防汚性は4級であり、高い防汚性を示した。

【0074】

【表5】

【0075】

〔実施例3〕

ポリエステルタフタの蛍光晒・セット品と、白顔料で着色したエステル系1液型ポリウレタンフィルム(厚み10μm)とを、エステル系2液ポリウレタン接着剤で貼り合せて、カバー材を作製した。このカバー材に、実施例1で調製した配合物3を、120メッシュのグラビアロールで1平方メートルあたり12g塗布した。約90℃と約130℃の乾燥工程を行い、さらに60℃で36時間熟成させ、配合物3の架橋反応を完了させた。得られたシート材の初期防汚性は5級、磨耗後防汚性は4級であり、高い防汚性を示した。

【符号の説明】

【0076】

1,21 シート材

2 本体材

3 防汚層

5 基材

6 樹脂層

7 湿式凝固層

10 表皮層

【技術分野】

【0001】

本発明は、シート材及び当該シート材を有する物品に関する。本発明のシート材は、防汚性、耐磨耗性、及び屈曲性に優れたものである。

【背景技術】

【0002】

従来より、合成皮革素材の表面を構成する材料として、ポリウレタンや塩化ビニル等が使用されている。しかし、これらの材料は、長時間使用すると、素材内部にまで汚れが浸透し、汚れの蓄積による外観不良が起こりやすい。しかし、これらの材料は有機溶媒に可溶であるため、表面等の汚れを拭き取るためにシンナー等の有機溶媒を使うことは困難である。

【0003】

そこで近年、合成皮革素材に防汚性能を付与することが行われている。例えば、溶液可溶型フッ素樹脂、シリコーン樹脂等の撥油剤を表面にコーティングすることで、高い防汚性を付与できることが知られている。

また、防汚性能を有するフッ素系樹脂として、シリコーン樹脂を側鎖に含まないフルオロオレフィン等の、共重合可能な単量体を共重合して得られる溶剤可溶型フッ素樹脂が知られている。そして、このフッ素樹脂と架橋剤とを混合し、ポリウレタンレザーや塩ビレザー等の基材表面にコーティングすることで、撥油性を有する防汚層を形成することができる。ただし、この方法では表面にタック感やテカリが発生しやすい。そこで、無機粉体(シリカ、ケイソウ土、リン酸カルシウム等)を混入することで、撥油による防汚性を有し、かつ艶調整を可能にした合成皮革が開発されている(特許文献1)。

【0004】

また、合成皮革においては、磨耗などによって表面に損傷等が発生する問題もある。そのため、防汚性能だけでなく耐磨耗性や屈曲性といった耐久性の向上も求められている。特許文献2に記載の技術では、フルオロオレフィン、アルキルシリコーン、及び水酸基含有単量体によって構成される水酸基を含有したアルキルシリコーン含フッ素樹脂と、不飽和イソシアネート(イソホロンジイソシアネート;IPDI)とを反応させて得られる二液硬化型含シリコーンフッ素樹脂を用いることにより、防汚性に加えて耐磨耗性に優れた合成皮革を得ることに成功している。

また特許文献3には、撥油性、塗膜の耐久性等に優れたフッ素系共重合体溶液が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−31850号公報

【特許文献2】特開2008−280657号公報

【特許文献3】特開2008−280530号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1に記載の合成皮革は、耐久性に関してはあまり考慮されていない。また特許文献2に記載の合成皮革は、防汚性能と耐久性の両方を兼ね備えているが、耐久性、特に屈曲性の面でさらに改良の余地がある。すなわち、基材が伸びたり屈曲したりした場合、基材の伸びや屈曲に防汚層が追随することができず、防汚層に亀裂や破損を生じるおそれがある。

【0007】

上記現状に鑑み、本発明は、高い防汚性能を維持しつつ、高い耐磨耗性及び屈曲性を備えたシート材を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、アルキルシリコーン含フッ素樹脂に特有の防汚性能を維持しつつ、耐磨耗性と屈曲性に優れた防汚層を開発するために、鋭意検討した。その結果、当該目的に特に適した2種の架橋剤を選抜した。そして、当該2種の架橋剤を用いて、防汚性、耐磨耗性、及び屈曲性に優れた防汚層を備えたシート材を開発することに成功し、本発明を完成した。上記課題を解決するために提供される本発明は、以下のとおりである。

【0009】

本発明の1つの様相は、基材と樹脂層とを有する本体材の表面に防汚層が形成されたシート材であって、前記防汚層は、フルオロオレフィン、アクリレート単量体、アルキルシリコーン、水酸基含有単量体、及び不飽和カルボン酸によって構成されたアルキルシリコーン含フッ素樹脂と、構成成分であるイソシアネートの種類が異なる少なくとも2種類のポリイソシアネートとを反応させて生成する二液硬化型含フッ素樹脂からなり、前記2種類のポリイソシアネートは、脂環式ジイソシアネートから得られるポリイソシアネートと、脂肪族ジイソシアネートから得られるポリイソシアネートであることを特徴とするシート材である。

【0010】

本発明のシート材は、基材と樹脂層とを有する本体材の表面に防汚層が形成されたシート材に係るものである。本発明のシート材は、アルキルシリコーン含フッ素樹脂とポリイソシアネートとを反応させて生成する、二液硬化型含フッ素樹脂からなる防汚層を有する。そして、本発明では前記ポリイソシアネートとして、脂環式ジイソシアネートから得られるポリイソシアネートと、脂肪族(鎖式)ジイソシアネートから得られるポリイソシアネートの2種類を少なくとも用いる。本発明のシート材においては、防汚層が、アルキルシリコーン含フッ素樹脂に特有の防汚性能を維持しつつ、耐磨耗性と屈曲性に優れている。

【0011】

脂環式ジイソシアネートは、イソホロンジイソシアネートであることが好ましい。

【0012】

脂肪族ジイソシアネートは、ヘキサメチレンジイソシアネートであることが好ましい。

【0013】

前記2種類のポリイソシアネートは、イソシアヌレート構造を有するものであることが好ましい。

【0014】

脂環式ジイソシアネートから得られるポリイソシアネート(A)と脂肪族ジイソシアネートから得られるポリイソシアネート(B)とのイソシアネート基当量比(A):(B)が、1:30〜7:20であることが好ましい。

【0015】

防汚層の厚みは、4〜10μmであることが好ましい。

【0016】

基材は、天然繊維又は合成繊維からなることが好ましい。

【0017】

樹脂層は、湿式凝固によって形成された湿式凝固層と、当該湿式凝固層に重ねられる表皮層とを有し、前記防汚層が表皮層に重ねられるように設けられていることが好ましい。

【0018】

本発明の他の様相は、上記のシート材を有することを特徴とする物品である。

【0019】

本発明の物品は、本発明のシート材を有するものである。シート材は、物品の主たる素材として用いてもよいし、物品の表面を被覆して用いてもよい。

【発明の効果】

【0020】

本発明のシート材は、防汚性、耐磨耗性、及び屈曲性に優れている。そのため、表面が汚れ難く、さらに表面に傷が付き難く、かつ割れ難い。

【0021】

本発明の物品についても同様であり、表面が汚れ難く、さらに表面に傷が付き難く、かつ割れ難い。

【図面の簡単な説明】

【0022】

【図1】本発明の第一実施形態に係るシート材の基本的な積層構造を表す断面図である。

【図2】図1のシート材において樹脂層の積層構造を詳細に表した断面図である。

【図3】本発明の第二実施形態に係るシート材の積層構造を表す断面図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施形態について図面を参照しながら説明する。なお、発明の理解を容易にするために、各図面において、各部材の厚みについては一部誇張して描かれており、実際の大きさや比率等とは必ずしも一致しない。

【0024】

本発明の第一実施形態に係るシート材1は合成皮革であり、図1に示すように、本体材2の表面に防汚層3が形成されたものである。ここで本体材2は、基材5に樹脂層6が積層されてなるものである。すなわち防汚層3は、より詳細には、本体材2の樹脂層6上に形成されている。

【0025】

図2に示すように、樹脂層6は、湿式凝固層7、接着層8、及び表皮層10が、この順番に積層されてなるものである。そして、湿式凝固層7は基材5側に、表皮層2は防汚層3側に、それぞれ位置している。すなわち防汚層3は、より詳細には、表皮層10の上に形成されている。

【0026】

基材5としては、例えば、通常の合成皮革の基材として用いられる繊維製の布を用いることができる。具体例としては、ナイロン、ポリエステル等の合成繊維や、綿、麻等の天然繊維を用いた織物を採用することができる。

また、各種混糸からなる平織、綾織、長繊維からなる平織、綾織、朱子織等の織物や、化合繊マイクロファイバーからなる絡口不織布から、目的等に合ったものを適宜採用することができる。

基材5の厚みは約0.6mmであるが、これに限定されるものではない。

【0027】

湿式凝固層7は、湿式凝固法によって形成された樹脂の層である。具体的には、樹脂を溶媒に溶解又は分散させた溶液を基材5上に塗工し、前記溶液の溶媒と相溶性を有する溶媒に浸漬し、その後、乾燥させて形成したものである。

前記溶液を基材5上に塗工する方法としては、通常用いられている方法を採用することができる。例えば、コンマコーティング法、ドクターナイフコーティング法、リバースロールコーティング法、バーコーティング法、等の様々な方法を採用することができる。

なお、湿式凝固層7は湿式凝固法により形成されるので、多孔質となっている。

湿式凝固層7の厚みは約0.5mm(基材5と湿式凝固層7とが一体化した総厚が約1.1mm)であるが、これに限定されるものではない。

【0028】

なお、基材5と湿式凝固層7との組み合わせに代えて、繊維布に伸縮性や屈曲性を有する合成樹脂を含浸させたものや、繊維布の表面(片面または両面)に伸縮性や屈曲性を有する合成樹脂膜を設けたものを、基材として採用することができる。これにより、基材に伸縮性を付与することができる。この際に用いられる合成樹脂や合成樹脂膜の素材としては、ウレタン樹脂やアクリル樹脂が挙げられる。特に、伸縮性や耐久性の観点からは、ポリカーボネート系ウレタン樹脂が好ましい。また、合成樹脂や合成樹脂膜は、無孔質でもよいし、多孔質でもよい。

繊維布の表面に合成樹脂膜を設けたものを基材として採用すると、合成樹脂膜を有さない繊維布と比較して、伸びや屈曲に対する耐久性が向上するとともに、強度が向上する。

【0029】

接着層8は、厚み約30μmのポリカーボネート系2液ポリウレタンからなるが、これに限定されるものではない。

【0030】

表皮層10は、厚み約50μmのポリカーボネート系1液ポリウレタンからなるが、これに限定されるものではない。必要に応じて、表皮層10にはエンボス加工等による凹凸が施される。

【0031】

防汚層3は、フルオロオレフィン、アクリレート単量体、アルキルシリコーン、水酸基含有単量体、及び不飽和カルボン酸によって構成されたアルキルシリコーン含フッ素樹脂と、構成成分であるイソシアネートの種類が異なる2種類のポリイソシアネート(架橋剤)とを反応させて生成される二液硬化型含フッ素樹脂からなる。

より詳細には、前記アルキルシリコーン含フッ素樹脂は、樹脂主鎖にフルオロオレフィンとアルキル基含有アクリレート単量体を有し、アルキルシリコーンをグラフト重合させたポリマーを基本とするものである。さらに、ポリイソシアネートと水酸基含有単量体だけでは硬化に多くの時間を要するため、フッ素樹脂内に不飽和カルボン酸を入れることで触媒の役割をさせ、硬化反応の促進が図られている。

なお、アルキルシリコーンをグラフト重合させずに単にブレンドした場合には、JIS L1919の防汚性(対油脂分の汚れ)が十分でなかったり、製塗後の溶液が均一に混ざらないことにより、塗工適性や耐久性をはじめ、耐磨耗性、防汚性、屈曲性のいずれの特性も生かしきれない。

【0032】

前記アルキルシリコーン含フッ素樹脂の具体例としては、関東電化工業(株)製の「エフクリア」、等が挙げられる。

【0033】

本実施形態では、前記2種類のポリイソシアネート(架橋剤)として、「イソホロンジイソシアネート(IPDI)から得られるイソシアヌレート構造を有するポリイソシアネート」と「ヘキサメチレンジイソシアネート(HDI)から得られるイソシアヌレート構造を有するポリイソシアネート」が用いられている。前者は脂環式ジイソシアネートから得られるポリイソシアネートの例、後者は脂肪族(鎖式)ジイソシアネートから得られるポリイソシアネートの例である。

【0034】

ポリイソシアネートを使用するにあたり、最表面の防汚性と架橋性は、ポリイソシアネートの構造と−NCO量の影響が大きい。

IPDIを構成成分とするポリイソシアネートは、HDIを構成成分とするポリイソシアネートよりガラス転移点(Tg)が高いため、表面の見かけ乾燥が速くハンドリング性に優れる。しかし、HDIに比べ−NCO量が少なく、単独使用では、ソフトではあるが、架橋密度が低く防汚性能は不十分となる。

一方、HDIを構成成分とするポリイソシアネートは、IPDIを構成成分とするポリイソシアネートに比べ、Tgは低く、単独では、見かけの硬化乾燥速度が遅く、加工が難しい。また、IPDIに比べ−NCO量が多く、架橋密度は高く防汚性能に優れるが、ハードで屈曲等への追従性が不十分となる。

本実施形態では、架橋剤として、前記したようなIPDIを構成成分とするポリイソシアネートとHDIを構成成分とするポリイソシアネートとを併用し、アルキルシリコーン含フッ素樹脂に含まれる水酸基の活性水素と付加反応させることにより、ウレタン結合が形成され、硬化する。これにより、防汚層3の高い防汚性、耐磨耗性、及び屈曲性を実現している。

【0035】

「IPDIから得られるイソシアヌレート構造を有するポリイソシアネート」の具体例としては、市販品として、住化バイエルウレタン(株)製「ディスモジュールZ4470」シリーズ、パーストープ社製「トロネートITD」シリーズ、等が挙げられる。

「HDIから得られるイソシアヌレート構造を有するポリイソシアネート」の具体例としては、市販品として、旭化成(株)製の「デュラネートTPA100」シリーズ、日本ポリウレタン工業(株)製の「コロネートH」シリーズ、住化バイエルウレタン(株)製の「ディスモジュールN3300」シリーズ、等が挙げられる。

【0036】

脂環式ジイソシアネートから得られるポリイソシアネート(A)(例えば、IPDIから得られるイソシアヌレート構造を有するポリイソシアネート)と、脂肪族ジイソシアネートから得られるポリイソシアネート(B)(例えば、HDIから得られるイソシアヌレート構造を有するポリイソシアネート)との使用比率は、特に限定されるものではないが、イソシアネート基当量比(A):(B)が、好ましくは1:30〜7:20(換言すれば、0.5〜3.5:10〜15)、より好ましくは1:30〜3:20(換言すれば、0.5〜1.5:10〜15)である。

【0037】

本発明においては、イソシアヌレート構造を有するポリイソシアネートの他、ビウレット型あるいはアダクト型のポリイソシアネートも使用可能である。

【0038】

防汚層3の厚みは特に限定されるものではないが、好ましくは2〜10μm、より好ましくは6〜8μm、さらに好ましくは4〜6μmの範囲である。また防汚層3の伸び率は特に限定されるものではないが、好ましくは2〜10%、より好ましくは4〜6%の範囲である。

【0039】

本発明で採用する「脂環式ジイソシアネートから得られるポリイソシアネート」について、IPDI以外の脂環式ジイソシアネートの例としては、三井化学(株)製「タケネート600」等の水添キシレンジイソシアネート(H6XDI)、三井化学ファイン(株)製等のノルボルナンジイソシアネート(NBDI)が挙げられる。なお本発明において、脂環式ジイソシアネートと脂肪族ジイソシアネートは、いずれも飽和と不飽和の両方が適用可能である。

【0040】

本実施形態では、架橋剤として脂環式ジイソシアネートから得られるポリイソシアネートと脂肪族ジイソシアネートから得られるポリイソシアネートの2種類のみを用いているが、3種類以上、すなわち当該2種類に加えて他の種類のポリイソシアネートをさらに用いてもよい。この際には、構成成分であるイソシアネートの種類が異なる、複数種の「脂環式ジイソシアネートから得られるポリイソシアネート」を用いてもよい。同様に、構成成分であるイソシアネートの種類が異なる、複数種の「脂肪族ジイソシアネートから得られるポリイソシアネート」を用いてもよい。

【0041】

防汚層3には、必要に応じて他の成分を含有させてもよい。例えば、シリカ、ケイソウ土、リン酸カルシウム等の無機粉体を含有させることで、タック感やテカリが抑えられ、艶調整が可能となる。

【0042】

防汚層3は、例えば、以下のようにして製造することができる。まず、防汚層3を構成する二液硬化型含フッ素樹脂溶液を調製する。当該溶液は、アルキルシリコーン含フッ素樹脂を、酢酸ブチル、メチルエチルケトン(MEK)等の有機溶剤に均一に混合させて溶液状態にしたものに、2種類以上の架橋剤(例えば、IPDIを構成成分とするポリイソシアネートとHDIを構成成分とするポリイソシアネート)を加えることにより調製する。

この溶液を、防汚層3を設けるべき面(本実施形態では樹脂層6の表面層10)に塗布する。塗布の方法としては、ナイフオーナーロールコーター、グラビアコーター等を用いたコーティング方式や、スプレー方式等の公知の方法を採用することができる。

溶液を塗布した後、乾燥する。乾燥温度は、60〜130℃で行うことが好ましいが、これに限定されるものではない。その後、必要に応じてエージング(熟成)を行う。エージングは60℃で24〜72時間程度行うことが好ましいが、これに限定されるものではない。

以上のようにして、防汚層3を製造することができる。

【0043】

次に、本発明の第二実施形態について説明する。以下の説明において、第一実施形態と機能が共通する部材等には同一の符号を付して、説明を簡略化する。

第二実施形態のシート材21は、図1のシート材1と同様に、本体材2の表面に防汚層3が形成されたものである。そして本体材2は、基材5に樹脂層6が積層されてなるものであり、防汚層3は、より詳細には樹脂層6の上に形成されている。

図3に示すように、第二実施形態に係るシート材21は、第一実施形態に係るシート材1とは異なり、湿式凝固層7を有さない。さらに、樹脂層6が発泡材料からなる発泡層12を含んでいる。詳細には、樹脂層6は、発泡層12、非発泡層15、及び表面層10がこの順番に積層された構造を有する。そして防汚層3は、樹脂層6の表面層10の上に形成されている。

【0044】

発泡層12や非発泡層15を構成する樹脂としては、ポリウレタン、塩化ビニル等の公知の樹脂を用いることができる。発泡層12を形成する際の発泡方法としては特に限定はないが、発泡剤による化学発泡によることが好ましい。例えば、アゾカルボンアミド等の熱分解型発泡剤を樹脂原料に加えておき、加熱処理することにより、発泡させることができる。

防汚層3、基材5、表面層10については、第一実施形態と同様であるので、説明を省略する。

【0045】

上記した実施形態では、基材5として繊維製の布を例示したが、本発明はこれに限定されるものではない。例えば、塩化ビニルや発泡ポリウレタン等のシートを基材5として用いてもよい。さらに、ポリウレタンエラストマーや、ポリオレフィンエラストマーからなる熱可塑性樹脂シートを、基材5として用いてもよい。

また、樹脂層6と防汚層3の間に、密着性を上げるプライマー層を設けてもよい。

【0046】

本発明のシート材における防汚層は、金属などの腐食防止に応用することもできる。すなわち、金属表面に本発明のシート材と同様の防汚層を設けることにより、撥水性、撥油性、耐磨耗性を付与することができる。

【0047】

本発明のシート材は、様々な用途に使用することができる。例えば、家具、椅子、靴、鞄などの素材または被覆材として使用することができる。特に、本発明のシート材は屈曲性に優れているので、凹凸を有する物品であっても容易に被覆することができる。

【0048】

本発明の物品は、上記した本発明のシート材を有するものである。例えば、本発明のシート材を主たる素材として用いた物品(例えば、椅子、靴、鞄など)が挙げられる。さらに、本発明のシート材が表面に被覆された物品(例えば、家具など)が挙げられる。

【0049】

以下に、実施例をもって本発明をさらに具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【実施例】

【0050】

〔実施例1〕

図2に示す積層構造を有するシート材1(合成皮革)を作製し、その性能を評価した。

基材5として不織布を用い、不織布に湿式凝固層7を重ねたものをベースとした(湿式凝固不織布ベース)。

表皮層10として、一液型ポリカーボネート系ウレタン樹脂を用いた。表皮層10形成用の配合物として、表1に示す組成の配合物1を調製した。配合物1の粘度は、4000±500mPa・s(22℃)であった。

接着層8として、二液型カーボネート系ウレタン樹脂を用いた。接着層8形成用の配合物として、表1に示す組成の配合物2を調製した。

防汚層3として、二液硬化型含シリコーン・フッ素樹脂を用いた。防汚層3形成用の配合物として、表2に示す組成の配合物3を調製した。すなわち、樹脂固形分30%溶液を用い、架橋剤として、IPDIを構成成分とするイソシアヌレート型ポリイソシアネート(イソシアヌレート環でイソシアネート基を2つ有するポリイソシアネート3量体)と、HDIを構成成分とするイソシアヌレート型ポリイソシアネート(イソシアヌレート環でイソシアネート基を3つ有するポリイソシアネート3量体、5量体、7量体)を併用した(表では単に「IPDI」、「HDI」と表記している。)。配合物3の粘度は200±100mPa・s(22℃)であった。

【0051】

【表1】

【0052】

【表2】

【0053】

離型紙の上に、配合物1(表1)を1平方メートルあたり950g塗布し、60〜130℃の温度下で乾燥させた。この上に、さらに配合物1(表1)を1平方メートルあたり950g塗布し、60〜130℃の温度下で乾燥させた。これにより、表皮層10が形成された。

次に、表皮層10の上に配合物2(表1)を1平方メートルあたり820g塗布した。これを乾燥させずに湿式凝固不織布ベース(基材5+湿式凝固層7)と常温圧着した。80〜110℃で乾燥させ、60℃で36時間熟成し、反応を完了させた。これにより、基材5、湿式凝固層7、接着層8、及び表皮層10がこの順番で積層された本体材2が得られた。

【0054】

上記反応完了後、離型紙を剥離し、本体材2の表皮層10を露出させた。150メッシュのグラビアロールを使用し、ロールコーター加工により、配合物3(表2)を表皮層10の上に1平方メートルあたり26g塗布した。130℃で乾燥し、さらに60℃で72時間熟成した。これにより、本体材2の表皮層10上に防汚層3が形成されたシート材1が得られた。なお、防汚層3の厚みは7μmであった。

【0055】

また、剥離紙に配合物3を塗布乾燥・架橋し、厚み40μmの塗膜(防汚層に相当)を別途調製した。この塗膜について、破断強度、伸び率、及びガラス転移点(Tg)を測定した。

【0056】

〔比較例〕

防汚層3を構成する配合物3を、表3に示す組成の配合物4又は配合物5に置換する以外は実施例1と同様にして、比較例のシート材を2種作製した。

配合物4は、イソシアネートと付加反応する水酸基含有単量体の水酸基価を配合物3の2倍とし、かつ架橋剤としてIPDIを構成成分とするポリイソシアネート(イソシアヌレート型)のみを用いている。この比較例を比較例1とした。

配合物5は、硬化促進の役割を果たす不飽和カルボン酸を含まないアルキルシリコーンフッ素樹脂を用いている。アルキルシリコーンフッ素樹脂の水酸基含有単量体の水酸基価は配合物3と同じである。この比較例を比較例2とした。

配合物4と5の粘度は、いずれも200±100mPa・s(22℃)であった。

【0057】

また、表3に示す組成の配合物4又は配合物5に置換する以外は実施例1と同様にして、厚み40μmの塗膜を別途作製し、破断強度、伸び率、及びガラス転移点(Tg)を測定した。

【0058】

【表3】

【0059】

〔評価方法〕

(1)防汚性試験

寺西化学社製の黒色油性マジックインキ(登録商標)にてインキを塗布し、5分後、布で乾拭きした際のインキの残留状態(残らない、少し残る、多く残る、残る)で評価した。試験は初期(初期防汚性)と磨耗後(磨耗後防汚性)の2点で行い、評価は下記の基準(1級〜5級)によった。なお、当該マジックインキの黒インキの成分に含まれる赤い染料は、防汚層の最表面にあるアルキルシリコーンに化学吸着する。そのため、赤い染料は有機溶剤(トルエン、ベンゼン)以外では拭き取れず、乾拭きでは残る。

磨耗後防汚性は、学振形摩擦試験機を使用し、摩耗子(200g)に8号帆布を付け、5000回の磨耗試験を行い、下記評価基準により評価した。

【0060】

(防汚性試験の評価基準)

5級:残らない

4級:黒は残らないが、赤は少し残る

3級:赤は多く残り、黒は少し残る

2級:赤は残らない、黒は多く残る

1級:黒が残る(取れない)

【0061】

(2)耐寒屈曲試験

JIS K6545の方法(フレキソ法)に準じて行い、−20℃の温度条件で繰り返し屈曲させ、表面の割れの有無をもって評価した。

【0062】

(3)破断強度、伸び率

JIS B 7721の試験機で伸張し、塗膜の破断時の強度(破断強度)と伸び率(破断伸度)を測定した。

【0063】

(4)ガラス転移点

DSCで相変化温度を測定した。

【0064】

〔評価結果〕

結果を表4に示す。すなわち、実施例1のシート材は、いずれも初期防汚性と磨耗後防汚性が高く、かつ屈曲性に優れていた。一方、比較例1のシート材は、磨耗後防汚性が低下しており、かつ屈曲性も劣っていた。比較例2のシート材は、屈曲性には優れていたが、初期防汚性と磨耗後防汚性がいずれも低下していた。

【0065】

厚み40μmの塗膜を用いた実験では、実施例1の塗膜は、破断強度と破断伸度(伸び率)がいずれも適度な値を示し、防汚性と屈曲性の両方に優れていた。比較例1の塗膜は硬すぎ、屈曲性に劣っていた。比較例2の塗膜は柔らかすぎ、防汚性に劣っていた。

【0066】

以上より、防汚層を構成する樹脂として二液硬化型シリコーンフッ素樹脂を使用し、架橋剤としてIPDIを構成成分とするポリイソシアネートとHDIを構成成分とするポリイソシアネートを併用することで、高い防汚性及び屈曲性を有する防汚層を形成することができた。

【0067】

【表4】

【0068】

〔実施例2〕

本実施例では、図3に示すような、湿式凝固層7を設けないシート材21を作製した。基材5として、レーヨン製両面メリヤス編物の生地を使用した。

【0069】

表5に示す組成の配合物6をバンバリーミキサーにより5分間混練し、続いて2本ロールのウォームアップロールにより6分間混練した。逆L字型4本ロールカレンダにより、基材5(レーヨン製両面メリヤス編物の生地)にプライマー層を設けたものに、前記混練物を0.3mmの厚みになるように貼着して成形、積層した。これにより、基材5上に発泡層12が形成された。

【0070】

さらに、表5に示す組成の配合物7をバンバリーミキサーにより5分間混練した。この混練物を、逆L字型4本ロールカレンダにより、発泡層12の上に0.2mmの厚みになるように貼着して成形、積層した。これにより、発泡層12の上に配合物5からなる非発泡層15が積層された。

【0071】

ポリアミド系塗料100重量部と有機溶剤(メチルエチルケトン(MEK)/トルエン(TOL)=1/1の混合液)20重量部との混合物を調製し、配合物8とした。前記積層体の非発泡層15上に、配合物8を塗布し、表面層10とした。塗布量は、乾燥後の質量で1平方メートルあたり2.5gとした。この積層体を210℃の発泡炉に2分間通して発泡層12を発泡させながら、表面層10にエンボス加工を施した。これにより、合計厚み1.7mmのシート様のシボを形成した発泡シート(本体材2に相当)が得られた。

【0072】

この発泡シートの表面層10側(エンボス加工側)に、配合物3(表2)を塗布し、乾燥させ、防汚層3を形成させた。塗布量は、1平方メートルあたり26gとした。これにより、発泡シートからなる本体材2の表面に防汚層3が形成されたシート材21が得られた。なお、防汚層3の厚みは7μmであった。

【0073】

得られたシート材の初期防汚性は4級、磨耗後防汚性は4級であり、高い防汚性を示した。

【0074】

【表5】

【0075】

〔実施例3〕

ポリエステルタフタの蛍光晒・セット品と、白顔料で着色したエステル系1液型ポリウレタンフィルム(厚み10μm)とを、エステル系2液ポリウレタン接着剤で貼り合せて、カバー材を作製した。このカバー材に、実施例1で調製した配合物3を、120メッシュのグラビアロールで1平方メートルあたり12g塗布した。約90℃と約130℃の乾燥工程を行い、さらに60℃で36時間熟成させ、配合物3の架橋反応を完了させた。得られたシート材の初期防汚性は5級、磨耗後防汚性は4級であり、高い防汚性を示した。

【符号の説明】

【0076】

1,21 シート材

2 本体材

3 防汚層

5 基材

6 樹脂層

7 湿式凝固層

10 表皮層

【特許請求の範囲】

【請求項1】

基材と樹脂層とを有する本体材の表面に防汚層が形成されたシート材であって、

前記防汚層は、フルオロオレフィン、アクリレート単量体、アルキルシリコーン、水酸基含有単量体、及び不飽和カルボン酸によって構成されたアルキルシリコーン含フッ素樹脂と、構成成分であるイソシアネートの種類が異なる少なくとも2種類のポリイソシアネートとを反応させて生成する二液硬化型含フッ素樹脂からなり、

前記2種類のポリイソシアネートは、脂環式ジイソシアネートから得られるポリイソシアネートと、脂肪族ジイソシアネートから得られるポリイソシアネートであることを特徴とするシート材。

【請求項2】

脂環式ジイソシアネートは、イソホロンジイソシアネートであることを特徴とする請求項1に記載のシート材。

【請求項3】

脂肪族ジイソシアネートは、ヘキサメチレンジイソシアネートであることを特徴とする請求項1又は2に記載のシート材。

【請求項4】

前記2種類のポリイソシアネートは、イソシアヌレート構造を有するものであることを特徴とする請求項1〜3のいずれかに記載のシート材。

【請求項5】

脂環式ジイソシアネートから得られるポリイソシアネート(A)と脂肪族ジイソシアネートから得られるポリイソシアネート(B)とのイソシアネート基当量比(A):(B)が、1:30〜7:20であることを特徴とする請求項1〜4のいずれかに記載のシート材。

【請求項6】

防汚層の厚みは、4〜10μmであることを特徴とする請求項1〜5のいずれかに記載のシート材。

【請求項7】

基材は、天然繊維又は合成繊維からなることを特徴とする請求項1〜6のいずれかに記載のシート材。

【請求項8】

樹脂層は、湿式凝固によって形成された湿式凝固層と、当該湿式凝固層に重ねられる表皮層とを有し、前記防汚層が表皮層に重ねられるように設けられていることを特徴とする請求項1〜7のいずれかに記載のシート材。

【請求項9】

請求項1〜8のいずれかに記載のシート材を有することを特徴とする物品。

【請求項1】

基材と樹脂層とを有する本体材の表面に防汚層が形成されたシート材であって、

前記防汚層は、フルオロオレフィン、アクリレート単量体、アルキルシリコーン、水酸基含有単量体、及び不飽和カルボン酸によって構成されたアルキルシリコーン含フッ素樹脂と、構成成分であるイソシアネートの種類が異なる少なくとも2種類のポリイソシアネートとを反応させて生成する二液硬化型含フッ素樹脂からなり、

前記2種類のポリイソシアネートは、脂環式ジイソシアネートから得られるポリイソシアネートと、脂肪族ジイソシアネートから得られるポリイソシアネートであることを特徴とするシート材。

【請求項2】

脂環式ジイソシアネートは、イソホロンジイソシアネートであることを特徴とする請求項1に記載のシート材。

【請求項3】

脂肪族ジイソシアネートは、ヘキサメチレンジイソシアネートであることを特徴とする請求項1又は2に記載のシート材。

【請求項4】

前記2種類のポリイソシアネートは、イソシアヌレート構造を有するものであることを特徴とする請求項1〜3のいずれかに記載のシート材。

【請求項5】

脂環式ジイソシアネートから得られるポリイソシアネート(A)と脂肪族ジイソシアネートから得られるポリイソシアネート(B)とのイソシアネート基当量比(A):(B)が、1:30〜7:20であることを特徴とする請求項1〜4のいずれかに記載のシート材。

【請求項6】

防汚層の厚みは、4〜10μmであることを特徴とする請求項1〜5のいずれかに記載のシート材。

【請求項7】

基材は、天然繊維又は合成繊維からなることを特徴とする請求項1〜6のいずれかに記載のシート材。

【請求項8】

樹脂層は、湿式凝固によって形成された湿式凝固層と、当該湿式凝固層に重ねられる表皮層とを有し、前記防汚層が表皮層に重ねられるように設けられていることを特徴とする請求項1〜7のいずれかに記載のシート材。

【請求項9】

請求項1〜8のいずれかに記載のシート材を有することを特徴とする物品。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−200884(P2012−200884A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−64598(P2011−64598)

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000222255)東洋クロス株式会社 (24)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000222255)東洋クロス株式会社 (24)

【Fターム(参考)】

[ Back to top ]