シート状ゴムのサンプリング方法及びその装置

【課題】試料片の順番が入れ替わった場合でも、試料片の仕様が誤判定されることのないシート状ゴムのサンプリング方法及びその装置を提供する。

【解決手段】シート状ゴム3の各ロットにおける最後のバッチの試料片3aに、次のロットにおける最初のバッチの試料片3aとの相違を判別可能な識別表示3bを識別表示付与機20によって付与するようにしたので、試料片3aの順番が入れ替わった場合でも、試料片3aの識別表示3bの有無により、各ロットの段替え前後の試料片3aが何れのロットのものかを容易に判別することができる。これにより、試料片3aの仕様が誤判定されることがなく、誤判定によって仕様通りのゴムが後工程に送られないという不具合の発生を効果的に防止することができる。

【解決手段】シート状ゴム3の各ロットにおける最後のバッチの試料片3aに、次のロットにおける最初のバッチの試料片3aとの相違を判別可能な識別表示3bを識別表示付与機20によって付与するようにしたので、試料片3aの順番が入れ替わった場合でも、試料片3aの識別表示3bの有無により、各ロットの段替え前後の試料片3aが何れのロットのものかを容易に判別することができる。これにより、試料片3aの仕様が誤判定されることがなく、誤判定によって仕様通りのゴムが後工程に送られないという不具合の発生を効果的に防止することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばタイヤの製造工程において、混練工程から搬送されたシート状ゴムからサンプリング用の試料片を採取するシート状ゴムのサンプリング方法及びその装置に関するものである。

【背景技術】

【0002】

従来、タイヤの製造工程においては、天然ゴム等の原料ゴム、カーボンブラック、配合剤等を密閉型の混練機に投入して混練する工程があるが、混練されたゴムが仕様通りか否かを各ロットの各バッチごとに判定する必要がある。そこで、従来では、混練機から搬出されたゴムをシート状に圧延してコンベアで搬送する際に、連続して搬送される複数のロットの各バッチごとにそれぞれシート状ゴムから試料片を打抜機で打ち抜いて採取し、試料片を検査して仕様通りか否かを判定するようにしている(例えば、特許文献1参照。)。

【特許文献1】特開昭64−50929号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、各バッチごとにシート状ゴムから採取された試料片は順番に判定室に搬送されるが、例えば打抜機に試料片が残ったまま次の試料片が打ち抜かれるなど、試料片の順番が入れ替わって判定室に搬送された場合には、各ロットの段替え前後では異なった仕様のゴムと誤判定され、仕様通りのゴムであるにも拘わらず後工程に送られなくなるという問題点があった。

【0004】

本発明は前記問題点に鑑みてなされたものであり、その目的とするところは、試料片の順番が入れ替わった場合でも、試料片の仕様が誤判定されることのないシート状ゴムのサンプリング方法及びその装置を提供することにある。

【課題を解決するための手段】

【0005】

本発明は前記目的を達成するために、混練機から搬出されたゴムをシート状に圧延して搬送する際に、連続して搬送される複数のロットの各バッチごとにそれぞれシート状ゴムから試料片を打ち抜いて採取するシート状ゴムのサンプリング方法において、前記各ロットにおける少なくとも最後または最初のバッチの試料片に、次のロットにおける少なくとも最初または最後のバッチの試料片との相違を判別可能な識別表示を付与するようにしている。

【0006】

これにより、試料片の順番が入れ替わった場合でも、試料片の識別表示の有無により、各ロットの段替え前後の試料片が何れのロットのものかを容易に判別可能となる。

【0007】

また、本発明は前記目的を達成するために、混練機から搬出されたゴムをシート状に圧延してコンベアで搬送する際に、連続して搬送される複数のロットの各バッチごとにそれぞれシート状ゴムから試料片を打抜機で打ち抜いて採取するシート状ゴムのサンプリング装置において、前記各ロットにおける少なくとも最後または最初のバッチの試料片に、次のロットにおける少なくとも最初または最後のバッチの試料片との相違を判別可能な識別表示を付与する識別表示付与手段を備えている。

【0008】

これにより、試料片の順番が入れ替わった場合でも、試料片の識別表示の有無により、各ロットの段替え前後の試料片が何れのロットのものかを容易に判別可能となる。

【発明の効果】

【0009】

本発明によれば、試料片の順番が入れ替わった場合でも、試料片の識別表示の有無により、各ロットの段替え前後の試料片が何れのロットのものかを容易に判別することができるので、試料片の仕様が誤判定されることがなく、誤判定によって仕様通りのゴムが後工程に送られないという不具合の発生を効果的に防止することができる。

【発明を実施するための最良の形態】

【0010】

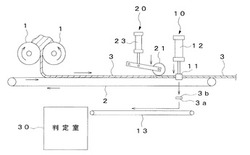

図1及び図6は本発明の一実施形態を示すもので、図1はサンプリング装置の概略側面図、図2は識別表示付与機の側面図、図3は試料片の平面図、図4はシート状ゴムの平面図、図5及び図6はサンプリング装置の動作を示す概略側面図、である。

【0011】

このサンプリング装置は、一対のローラ1で圧延されてコンベア2で搬送されるシート状ゴム3から試料片3aを打ち抜く打抜機10と、試料片3aを採取する直前のシート状ゴム3に識別表示3bを付与する識別表示付与機20とを備え、シート状ゴム3から打ち抜かれた試料片3aは判定室30に搬送されるようになっている。

【0012】

打抜機10は、円筒状の打抜刃11と、打抜刃11を昇降させるシリンダ12とからなり、打抜刃11を上方からシート状ゴム3に下降することにより、図3に示すように円板状の試料片3aを打ち抜くようになっている。また、打抜刃11の下方には、打抜刃11によって打ち抜かれた試料片3aを判定室30に搬送するコンベア13が設けられている。

【0013】

識別表示付与機20は、シート状ゴム3に識別表示3bを付与可能な回転部材21と、回転部材21を回動自在に支持する支持部材22と、シート状ゴム3に回転部材21を押し付けるように支持部材22を駆動する駆動機構としてのシリンダ23とを備え、支持部材22及び支持部材22は支柱24に取付けられている。回転部材21は外周面に凹凸部21aを有する円形の部材からなり、凹凸部21aによってシート状ゴム3に識別表示3b(凹凸部21aの跡)を付与するようになっている。支持部材22は一端に回転部材21を支持する支軸22aを有し、回転部材21が支軸22aを中心に回転するようになっている。シリンダ23は下端側にシリンダロッド23aを有し、シリンダロッド23aは支持部材22の他端に回動自在に連結されている。支柱24はシリンダ23の上端を回動自在に支持するとともに、支持部材22の一端側と他端側の間が支軸24aを介して回動自在に連結されている。即ち、この識別表示付与機20では、シリンダ23によって支持部材22を上昇させると、回転部材21が上昇してシート状ゴム3から離れ、シリンダ23によって支持部材22を下降させると、回転部材21が下降してシート状ゴム3に押し付けられるようになっている。

【0014】

以上のように構成されたサンプリング装置においては、図示しない混練機から搬出されたゴムを各ローラ1によりシート状に圧延してコンベア2で搬送する際、図4に示すように連続して搬送される複数のロットL1 ,L2 ,L3 ,…,Ln-1 ,Ln の各バッチB1 ,B2 ,B3 ,…,Bn-1 ,Bn ごとにそれぞれシート状ゴム3の後端側から試料片3aを打抜機10で打ち抜いて採取し、試料片3aを判定室30に搬送して仕様通りか否かを判定する。その際、各ロットの最初のバッチB1 から最後のバッチBn の一つ前のバッチBn-1 までは、図5に示すように打抜機10のみが作動して試料片3aの採取が行われ、各ロットの最後のバッチBn では、試料片3aを採取する直前のシート状ゴム3に識別表示付与機20によって識別表示3bを付与しながら打抜機10が作動して試料片3aの採取が行われる。この場合、作業者がロットの段替え操作を行うと、最後のバッチBn のシート状ゴム3に識別表示3bが付与されるように識別表示付与機20が制御される。

【0015】

これにより、試料片3aの順番が入れ替わった場合でも、図3(a)(b)に示すように試料片3aの識別表示3bの有無により、各ロットの段替え前後の試料片3aが何れのロットのものかを容易に判別可能となり、試料片3aが誤った順番で判定されることがなくなる。

【0016】

このように、本実施形態によれば、シート状ゴム3の各ロットにおける最後のバッチの試料片3aに、次のロットにおける最初のバッチの試料片3aとの相違を判別可能な識別表示3bを付与するようにしたので、試料片3aの順番が入れ替わった場合でも、試料片3aの識別表示3bの有無により、各ロットの段替え前後の試料片3aが何れのロットのものかを容易に判別することができる。これにより、試料片3aの仕様が誤判定されることがなく、誤判定によって仕様通りのゴムが後工程に送られないという不具合の発生を効果的に防止することができる。

【0017】

この場合、各ロットにおける最後のバッチの試料片3aのみに識別表示3bを付与するようにしたので、識別表示3bの付与を最小限にすることができ、生産性を低下させることがないという利点がある。

【0018】

また、識別表示付与機20を、識別表示3bを付与可能な凹凸部21aを外周面に有する回転部材21と、回転部材21を回動自在に支持する支持部材22と、試料片3aを採取する直前のシート状ゴム3に回転部材21の外周面を押し付けるように支持部材22を駆動するシリンダ23とから構成したので、簡単な構成により確実に識別表示3bを付与することができ、実用化に際して極めて有利である。

【0019】

尚、前記実施形態では、各ロットにおける最後のバッチの試料片3aのみに識別表示3bを付与するようにしたものを示したが、最初のバッチの試料片3aのみに識別表示3bを付与するようにしたり、或いは各ロットの一つおきに全てのバッチの試料片3aに識別表示3bを付与するようにしてもよい。

【0020】

また、前記実施形態では、識別表示付与機20の回転部材21により、識別表示3bとして歯車の跡をシート状ゴム3に付与するようにしたものを示したが、番号、記号、刻印等、他の識別表示を付与することも可能であり、各ロットごとに異なった識別表示を付与するようにしてもよい。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施形態を示すサンプリング装置の概略側面図

【図2】識別表示付与機の側面図

【図3】試料片の平面図

【図4】シート状ゴムの平面図

【図5】サンプリング装置の動作を示す概略側面図

【図6】サンプリング装置の動作を示す概略側面図

【符号の説明】

【0022】

2…コンベア、3…シート状ゴム、3a…試料片、3b…識別表示、10…打抜機、20…識別表示付与機、21…回転部材、21a…凹凸部、22…支持部材、23…シリンダ。

【技術分野】

【0001】

本発明は、例えばタイヤの製造工程において、混練工程から搬送されたシート状ゴムからサンプリング用の試料片を採取するシート状ゴムのサンプリング方法及びその装置に関するものである。

【背景技術】

【0002】

従来、タイヤの製造工程においては、天然ゴム等の原料ゴム、カーボンブラック、配合剤等を密閉型の混練機に投入して混練する工程があるが、混練されたゴムが仕様通りか否かを各ロットの各バッチごとに判定する必要がある。そこで、従来では、混練機から搬出されたゴムをシート状に圧延してコンベアで搬送する際に、連続して搬送される複数のロットの各バッチごとにそれぞれシート状ゴムから試料片を打抜機で打ち抜いて採取し、試料片を検査して仕様通りか否かを判定するようにしている(例えば、特許文献1参照。)。

【特許文献1】特開昭64−50929号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、各バッチごとにシート状ゴムから採取された試料片は順番に判定室に搬送されるが、例えば打抜機に試料片が残ったまま次の試料片が打ち抜かれるなど、試料片の順番が入れ替わって判定室に搬送された場合には、各ロットの段替え前後では異なった仕様のゴムと誤判定され、仕様通りのゴムであるにも拘わらず後工程に送られなくなるという問題点があった。

【0004】

本発明は前記問題点に鑑みてなされたものであり、その目的とするところは、試料片の順番が入れ替わった場合でも、試料片の仕様が誤判定されることのないシート状ゴムのサンプリング方法及びその装置を提供することにある。

【課題を解決するための手段】

【0005】

本発明は前記目的を達成するために、混練機から搬出されたゴムをシート状に圧延して搬送する際に、連続して搬送される複数のロットの各バッチごとにそれぞれシート状ゴムから試料片を打ち抜いて採取するシート状ゴムのサンプリング方法において、前記各ロットにおける少なくとも最後または最初のバッチの試料片に、次のロットにおける少なくとも最初または最後のバッチの試料片との相違を判別可能な識別表示を付与するようにしている。

【0006】

これにより、試料片の順番が入れ替わった場合でも、試料片の識別表示の有無により、各ロットの段替え前後の試料片が何れのロットのものかを容易に判別可能となる。

【0007】

また、本発明は前記目的を達成するために、混練機から搬出されたゴムをシート状に圧延してコンベアで搬送する際に、連続して搬送される複数のロットの各バッチごとにそれぞれシート状ゴムから試料片を打抜機で打ち抜いて採取するシート状ゴムのサンプリング装置において、前記各ロットにおける少なくとも最後または最初のバッチの試料片に、次のロットにおける少なくとも最初または最後のバッチの試料片との相違を判別可能な識別表示を付与する識別表示付与手段を備えている。

【0008】

これにより、試料片の順番が入れ替わった場合でも、試料片の識別表示の有無により、各ロットの段替え前後の試料片が何れのロットのものかを容易に判別可能となる。

【発明の効果】

【0009】

本発明によれば、試料片の順番が入れ替わった場合でも、試料片の識別表示の有無により、各ロットの段替え前後の試料片が何れのロットのものかを容易に判別することができるので、試料片の仕様が誤判定されることがなく、誤判定によって仕様通りのゴムが後工程に送られないという不具合の発生を効果的に防止することができる。

【発明を実施するための最良の形態】

【0010】

図1及び図6は本発明の一実施形態を示すもので、図1はサンプリング装置の概略側面図、図2は識別表示付与機の側面図、図3は試料片の平面図、図4はシート状ゴムの平面図、図5及び図6はサンプリング装置の動作を示す概略側面図、である。

【0011】

このサンプリング装置は、一対のローラ1で圧延されてコンベア2で搬送されるシート状ゴム3から試料片3aを打ち抜く打抜機10と、試料片3aを採取する直前のシート状ゴム3に識別表示3bを付与する識別表示付与機20とを備え、シート状ゴム3から打ち抜かれた試料片3aは判定室30に搬送されるようになっている。

【0012】

打抜機10は、円筒状の打抜刃11と、打抜刃11を昇降させるシリンダ12とからなり、打抜刃11を上方からシート状ゴム3に下降することにより、図3に示すように円板状の試料片3aを打ち抜くようになっている。また、打抜刃11の下方には、打抜刃11によって打ち抜かれた試料片3aを判定室30に搬送するコンベア13が設けられている。

【0013】

識別表示付与機20は、シート状ゴム3に識別表示3bを付与可能な回転部材21と、回転部材21を回動自在に支持する支持部材22と、シート状ゴム3に回転部材21を押し付けるように支持部材22を駆動する駆動機構としてのシリンダ23とを備え、支持部材22及び支持部材22は支柱24に取付けられている。回転部材21は外周面に凹凸部21aを有する円形の部材からなり、凹凸部21aによってシート状ゴム3に識別表示3b(凹凸部21aの跡)を付与するようになっている。支持部材22は一端に回転部材21を支持する支軸22aを有し、回転部材21が支軸22aを中心に回転するようになっている。シリンダ23は下端側にシリンダロッド23aを有し、シリンダロッド23aは支持部材22の他端に回動自在に連結されている。支柱24はシリンダ23の上端を回動自在に支持するとともに、支持部材22の一端側と他端側の間が支軸24aを介して回動自在に連結されている。即ち、この識別表示付与機20では、シリンダ23によって支持部材22を上昇させると、回転部材21が上昇してシート状ゴム3から離れ、シリンダ23によって支持部材22を下降させると、回転部材21が下降してシート状ゴム3に押し付けられるようになっている。

【0014】

以上のように構成されたサンプリング装置においては、図示しない混練機から搬出されたゴムを各ローラ1によりシート状に圧延してコンベア2で搬送する際、図4に示すように連続して搬送される複数のロットL1 ,L2 ,L3 ,…,Ln-1 ,Ln の各バッチB1 ,B2 ,B3 ,…,Bn-1 ,Bn ごとにそれぞれシート状ゴム3の後端側から試料片3aを打抜機10で打ち抜いて採取し、試料片3aを判定室30に搬送して仕様通りか否かを判定する。その際、各ロットの最初のバッチB1 から最後のバッチBn の一つ前のバッチBn-1 までは、図5に示すように打抜機10のみが作動して試料片3aの採取が行われ、各ロットの最後のバッチBn では、試料片3aを採取する直前のシート状ゴム3に識別表示付与機20によって識別表示3bを付与しながら打抜機10が作動して試料片3aの採取が行われる。この場合、作業者がロットの段替え操作を行うと、最後のバッチBn のシート状ゴム3に識別表示3bが付与されるように識別表示付与機20が制御される。

【0015】

これにより、試料片3aの順番が入れ替わった場合でも、図3(a)(b)に示すように試料片3aの識別表示3bの有無により、各ロットの段替え前後の試料片3aが何れのロットのものかを容易に判別可能となり、試料片3aが誤った順番で判定されることがなくなる。

【0016】

このように、本実施形態によれば、シート状ゴム3の各ロットにおける最後のバッチの試料片3aに、次のロットにおける最初のバッチの試料片3aとの相違を判別可能な識別表示3bを付与するようにしたので、試料片3aの順番が入れ替わった場合でも、試料片3aの識別表示3bの有無により、各ロットの段替え前後の試料片3aが何れのロットのものかを容易に判別することができる。これにより、試料片3aの仕様が誤判定されることがなく、誤判定によって仕様通りのゴムが後工程に送られないという不具合の発生を効果的に防止することができる。

【0017】

この場合、各ロットにおける最後のバッチの試料片3aのみに識別表示3bを付与するようにしたので、識別表示3bの付与を最小限にすることができ、生産性を低下させることがないという利点がある。

【0018】

また、識別表示付与機20を、識別表示3bを付与可能な凹凸部21aを外周面に有する回転部材21と、回転部材21を回動自在に支持する支持部材22と、試料片3aを採取する直前のシート状ゴム3に回転部材21の外周面を押し付けるように支持部材22を駆動するシリンダ23とから構成したので、簡単な構成により確実に識別表示3bを付与することができ、実用化に際して極めて有利である。

【0019】

尚、前記実施形態では、各ロットにおける最後のバッチの試料片3aのみに識別表示3bを付与するようにしたものを示したが、最初のバッチの試料片3aのみに識別表示3bを付与するようにしたり、或いは各ロットの一つおきに全てのバッチの試料片3aに識別表示3bを付与するようにしてもよい。

【0020】

また、前記実施形態では、識別表示付与機20の回転部材21により、識別表示3bとして歯車の跡をシート状ゴム3に付与するようにしたものを示したが、番号、記号、刻印等、他の識別表示を付与することも可能であり、各ロットごとに異なった識別表示を付与するようにしてもよい。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施形態を示すサンプリング装置の概略側面図

【図2】識別表示付与機の側面図

【図3】試料片の平面図

【図4】シート状ゴムの平面図

【図5】サンプリング装置の動作を示す概略側面図

【図6】サンプリング装置の動作を示す概略側面図

【符号の説明】

【0022】

2…コンベア、3…シート状ゴム、3a…試料片、3b…識別表示、10…打抜機、20…識別表示付与機、21…回転部材、21a…凹凸部、22…支持部材、23…シリンダ。

【特許請求の範囲】

【請求項1】

混練機から搬出されたゴムをシート状に圧延して搬送する際に、連続して搬送される複数のロットの各バッチごとにそれぞれシート状ゴムから試料片を打ち抜いて採取するシート状ゴムのサンプリング方法において、

前記各ロットにおける少なくとも最後または最初のバッチの試料片に、次のロットにおける少なくとも最初または最後のバッチの試料片との相違を判別可能な識別表示を付与する

ことを特徴とするシート状ゴムのサンプリング方法。

【請求項2】

混練機から搬出されたゴムをシート状に圧延してコンベアで搬送する際に、連続して搬送される複数のロットの各バッチごとにそれぞれシート状ゴムから試料片を打抜機で打ち抜いて採取するシート状ゴムのサンプリング装置において、

前記各ロットにおける少なくとも最後または最初のバッチの試料片に、次のロットにおける少なくとも最初または最後のバッチの試料片との相違を判別可能な識別表示を付与する識別表示付与手段を備えた

ことを特徴とするシート状ゴムのサンプリング装置。

【請求項3】

前記識別表示付与手段を、各ロットにおける最後のバッチの試料片のみに識別表示を付与するように構成した

ことを特徴とする請求項2記載のシート状ゴムのサンプリング装置。

【請求項4】

前記識別表示付与手段を、識別表示を付与可能な凹凸部を外周面に有する回転部材と、回転部材を回動自在に支持する支持部材と、試料片を採取する直前のシート状ゴムに回転部材の外周面を押し付けるように支持部材を駆動する駆動機構とから構成した

ことを特徴とする請求項2または3記載のシート状ゴムのサンプリング装置。

【請求項1】

混練機から搬出されたゴムをシート状に圧延して搬送する際に、連続して搬送される複数のロットの各バッチごとにそれぞれシート状ゴムから試料片を打ち抜いて採取するシート状ゴムのサンプリング方法において、

前記各ロットにおける少なくとも最後または最初のバッチの試料片に、次のロットにおける少なくとも最初または最後のバッチの試料片との相違を判別可能な識別表示を付与する

ことを特徴とするシート状ゴムのサンプリング方法。

【請求項2】

混練機から搬出されたゴムをシート状に圧延してコンベアで搬送する際に、連続して搬送される複数のロットの各バッチごとにそれぞれシート状ゴムから試料片を打抜機で打ち抜いて採取するシート状ゴムのサンプリング装置において、

前記各ロットにおける少なくとも最後または最初のバッチの試料片に、次のロットにおける少なくとも最初または最後のバッチの試料片との相違を判別可能な識別表示を付与する識別表示付与手段を備えた

ことを特徴とするシート状ゴムのサンプリング装置。

【請求項3】

前記識別表示付与手段を、各ロットにおける最後のバッチの試料片のみに識別表示を付与するように構成した

ことを特徴とする請求項2記載のシート状ゴムのサンプリング装置。

【請求項4】

前記識別表示付与手段を、識別表示を付与可能な凹凸部を外周面に有する回転部材と、回転部材を回動自在に支持する支持部材と、試料片を採取する直前のシート状ゴムに回転部材の外周面を押し付けるように支持部材を駆動する駆動機構とから構成した

ことを特徴とする請求項2または3記載のシート状ゴムのサンプリング装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−96511(P2010−96511A)

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願番号】特願2008−264933(P2008−264933)

【出願日】平成20年10月14日(2008.10.14)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願日】平成20年10月14日(2008.10.14)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]