シート状プローブおよびその製造方法ならびにその応用

【課題】 例えば微細ピッチの被検査電極が形成された大型のウエハのような回路装置に対して電気検査を行うために使用され、回路装置の被検査電極に接続される電極構造体が絶縁膜に貫通支持された接点膜が支持体に支持されたシート状プローブにおいて、電極構造体の配置ピッチを短くしても、隣接する電極構造体間の絶縁性を確保しつつ絶縁膜の強度を確保すること。

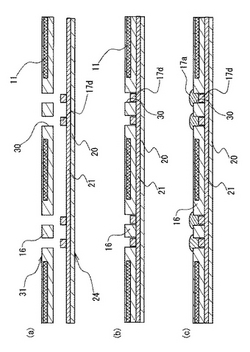

【解決手段】 金属シート21の表面に柱状部17dが立設された第1のシート24と、支持体である多孔膜11と絶縁膜16とが一体化され、絶縁膜16の両面側からのエッチングにより貫通孔30が形成された第2のシートとを、柱状部17dが貫通孔30に挿入されるように重ね合わせた後、貫通孔30内をメッキすることにより表面電極部17aを形成し、金属シート21をエッチングすることにより裏面電極部17bを形成した。

【解決手段】 金属シート21の表面に柱状部17dが立設された第1のシート24と、支持体である多孔膜11と絶縁膜16とが一体化され、絶縁膜16の両面側からのエッチングにより貫通孔30が形成された第2のシートとを、柱状部17dが貫通孔30に挿入されるように重ね合わせた後、貫通孔30内をメッキすることにより表面電極部17aを形成し、金属シート21をエッチングすることにより裏面電極部17bを形成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回路装置の電気検査に用いられるシート状プローブおよびその製造方法ならびにその応用に関し、さらに詳しくは、例えばウエハに形成された複数の集積回路の電気検査をウエハの状態で行うために用いられるシート状プローブおよびその製造方法ならびにその応用に関する。

【背景技術】

【0002】

例えば、多数の集積回路が形成されたウエハや、半導体素子等の電子部品などの回路装置の電気検査では、被検査回路装置の被検査電極のパターンに従って配置された検査用電極を有するプローブ装置が用いられている。従来から、このような装置としてピンもしくはブレードからなる検査用電極(検査プローブ)が配列されたプローブ装置が使用されている。

【0003】

被検査回路装置が多数の集積回路が形成されたウエハである場合、ウエハ検査用のプローブ装置を作製するためには、非常に多数の検査プローブを配列することが必要となるので、プローブ装置は高価になる。また、被検査電極のピッチが小さい場合には、プローブ装置を作製すること自体が困難になる。また、ウエハには一般に反りが生じており、その反りの状態も製品(ウエハ)毎に異なるため、それぞれのウエハにおける多数の被検査電極に対してプローブ装置の検査プローブのそれぞれを安定にかつ確実に接触させることは実際上困難である。

【0004】

このような問題に対応するため、一面に被検査電極のパターンに従って複数の検査用電極が形成された検査用回路基板の一面上に異方導電性シートを配置し、この異方導電性シート上に、絶縁シートにその厚み方向に貫通して延びる複数の電極構造体が配列されたシート状プローブを配置したプローブカードが提案されている(特許文献1、特許文献2)。

【0005】

このプローブカードのシート状プローブは、図27に示したように、ポリイミドなどの樹脂からなる柔軟な円形の絶縁シート91を有し、この絶縁シート91には、その厚み方向に延びる複数の電極構造体95が被検査回路装置の被検査電極のパターンに従って配置されている。各電極構造体95は、絶縁シート91の表面に露出する突起状の表面電極部96と、絶縁シート91の裏面に露出する板状の裏面電極部97とが、絶縁シート91をその厚み方向に貫通して延びる短絡部98を介して一体に連結された構造になっている。また、絶縁シート91の周縁部には、絶縁シート91の熱膨張を制御する等の目的で、セラミックス等からなるリング状の支持板92が設けられている。

【特許文献1】特開2001−15565号公報

【特許文献2】特開2002−184821号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上述したように、近年では多数の被検査電極が微細ピッチで配置された大型のウエハに対して電気検査を行う必要がある。具体的には、例えば直径が8インチ以上のウエハに、5000個以上、場合によっては10000個以上の被検査電極が形成されたウエハが電気検査の対象となり、この場合、被検査電極のピッチは160μm以下になる。このようなウエハの検査を行うためには、ウエハに対応した大面積を有し、5000個以上、あるいは10000個以上の電極構造体が160μm以下のピッチで配置されたシート状プローブを用いなければならない。

【0007】

しかしながら、図27のように1枚の絶縁シート91に対して直接に全ての電極構造体95を連結する従来のシート状プローブ90の構造では、例えば、バーンイン試験において絶縁シート91が熱膨張して電極構造体95と被検査電極との位置ずれが生じることがあるなど、幾つかの改善すべき点がある。

【0008】

これらの点に対応するため、例えばウエハ上の各集積回路に対応するそれぞれの位置に貫通孔を形成した金属等からなるフレーム板を用意し、このフレーム板に絶縁シートを貼付して、絶縁シートにおけるフレーム板の各貫通孔に配置された部分に電極構造体を形成することが考えられる。即ち、例えばウエハ上の各集積回路に対応する各位置に、絶縁膜に電極構造体が貫通支持されたウエハとの接続部(接点膜)を設け、この接点膜を金属フレーム板のような支持体で支持したシート状プローブであれば、従来のシート状プローブにおける問題点を改善できると考えられる。実際にこのようなシート状プローブを作製したところ、微細ピッチの被検査電極が形成された大型のウエハであってもバーンイン試験が良好に行えることが確認された。

【0009】

このシート状プローブの作製工程では、ポリイミド等の絶縁膜に対して電極構造体を形成するための貫通孔を形成する必要がある。この貫通孔は、図28に示したように、ポリイミド膜81の片面に、貫通孔を形成する部分に開口83aを有するフォトレジスト膜83のパターンを形成し、シート全体をエッチング液に浸漬することにより得ることができる。この方法では、ポリイミド膜81に積層された金属膜82が底面に露出した貫通孔81aが形成され、この金属膜82を共通電極として電解メッキを行う工程を経て電極構造体が形成される。

【0010】

しかし、ポリイミド膜に対してエッチングにより貫通孔を形成する場合、図28に示したように貫通孔81aはテーパ状となり、奥に行くほどその径が次第に小さくなる。このため、厚さが大きいポリイミド膜を用いると、金属層82まで到達する前に孔が閉じてしまい、貫通孔が形成できない。

【0011】

即ち、貫通孔81aの傾斜面の角度(エッチング処理角度)θは、加工条件により異なるが、例えば45°〜50°となる。このため、片面側からポリイミド膜にエッチング処理を行った場合、ポリイミド膜81の厚さtが開口径φ1の1/2以下でなければ孔をポリイミド膜81の途中までしか開けることができない。

【0012】

被検査対象であるウエハの電極ピッチの狭小化に伴いシート状プローブの電極構造体の配置ピッチも短くなり、現状では通常100〜120μmであるが、将来的には例えば100μm未満、さらには80μm以下まで短くする必要があると考えられる。一方で、隣接する電極構造体間の絶縁性を確保するためには、これらの間の絶縁部の幅(電極構造体の配置ピッチと開口径φ1との差)として、例えば40〜50μmが必要とされる。ポリイミド膜の強度を確保するために厚さが大きいものを使用する場合、エッチングにより貫通孔を形成するためには、上記したように開口径φ1を大きくする必要があるが、電極構造体の配置ピッチを一定として開口径φ1を大きくしていくと、隣接する電極構造体間の絶縁性が確保できなくなる。このため、電極構造体の配置ピッチを小さくすると、ポリイミド膜の厚さが制限され、例えば電極構造体の配置ピッチを120μm、貫通孔の開口径φ1を70μmとする場合、使用するポリイミド膜の厚さtを35μm以下とする必要があり、底面側の開口径φ2をある程度以上とするためには厚さtをさらに小さくしなければならない。

【0013】

図28のようなテーパ状の貫通孔81aに電極構造体を形成した場合、エッチング方向奥側の開口径φ2が小さいと電気抵抗値が増加するため、この小径部分の開口径φ2は、

できるだけ大きいことが望ましい。

【0014】

さらに、この開口径φ2が小さいと、この小径部分が電気抵抗値へ影響するため、シート状プローブに設けられた各電極構造体間での電気的抵抗値のバラツキが大きくなることも懸念される。

【0015】

本発明は、例えば微細ピッチの被検査電極が形成された大型のウエハのような回路装置に対して電気検査を行うために使用され、回路装置の被検査電極に接続される電極構造体が絶縁膜に貫通支持された接点膜が支持体に支持されたシート状プローブにおいて、電極構造体の配置ピッチを短くしても、隣接する電極構造体間の絶縁性を確保しつつ絶縁膜の強度を確保することを目的としている。

【0016】

また本発明は、上記のシート状プローブにおいて、電極構造体の配置ピッチを短くしても、隣接する電極構造体間の絶縁性を確保しつつ絶縁膜の強度を確保でき、さらに電極構造体の電気抵抗値が小さく、そのバラツキも小さいシート状プローブを提供することを目的としている。

【課題を解決するための手段】

【0017】

本発明のシート状プローブは、回路装置の電気検査に用いられるシート状プローブであって、

貫通穴が形成された支持体と、

前記支持体の貫通穴の周縁部に支持された接点膜とを備え、

前記接点膜が、柔軟な樹脂からなる絶縁膜と、前記絶縁膜の表裏面を貫通するように形成された電極構造体とを備え、

前記電極構造体が、絶縁膜の裏面から突出した裏面電極部と、該裏面電極部から絶縁膜の貫通孔内へ立設された柱状部と、該柱状部を含むように絶縁膜の貫通孔内から表面に渡りメッキすることにより絶縁膜の表面に突出形成された表面電極部とを備え、

前記電極構造体が貫通する前記絶縁膜の貫通孔が、該絶縁膜の両面側からのエッチングにより形成されていることを特徴とする。

【0018】

このようなシート状プローブによれば、支持体の貫通穴に接点膜を支持しているので、貫通穴に配置される接点膜の面積を小さくすることができる。例えば、検査対象である回路装置の被検査電極が形成された電極領域に対応して、複数の貫通穴を形成した支持体を用いれば、これらの各貫通穴に配置され、その周縁部で支持されるそれぞれの接点膜の面積を大幅に小さくすることができる。

【0019】

このような面積の小さい接点膜は、その絶縁膜の面方向の熱膨張の絶対量が小さいため、絶縁膜の熱膨張を支持体によって確実に規制することが可能となる。従って、検査対象が、例えば、直径が8インチ以上の大面積のウエハや被検査電極のピッチが極めて小さい回路装置であっても、バーンイン試験の際に、温度変化による電極構造体と被検査電極との位置ずれが確実に防止されるため、良好な電気的接続状態を安定して維持することができる。

【0020】

そして、上記のシート状プローブは、支持体の貫通穴が覆われるように絶縁膜を一体化したシートの両面側からエッチングすることにより電極構造体を形成するための貫通孔を形成し、このシートを用いて製造している。エッチング液により貫通孔を形成する場合、前述したように、貫通孔は、開口から奥へ径が次第に小さくなるようにテーパ状に形成されるので、所定の開口径に対して絶縁膜を厚くすると孔が閉塞して貫通できなくなるが、絶縁膜の両面側からエッチングすることにより、その形状は、両面側の開口から貫通方向中央部付近へ径が次第に狭まる形状となり、孔の小径部分が孔の中央部付近となるので、

所定の開口径に対して孔が閉塞してしまう絶縁膜の厚さは、絶縁膜の片面側のみからエッチングした場合に比べて単純計算で2倍になる。

【0021】

このように、絶縁膜の両面側からエッチングして貫通孔を形成することで、所定の開口径の貫通孔を形成するために使用可能な絶縁膜の厚さ範囲が大きくなるので、電極構造体の配置ピッチを短くするために、隣接する電極構造体間の絶縁性を確保できる程度に貫通孔の開口径を小さくしても、所望の強度が確保できる厚い絶縁膜を用いることができる。

【0022】

さらに、絶縁膜の両面側からエッチングした場合では、絶縁膜の片面側のみからエッチングした場合と比べて、同じ厚さの絶縁膜を用いて同じ開口径で貫通孔を形成した際における小径部分の径を大きくすることができるので、電極構造体の電気抵抗値を小さくでき、さらに各電極構造体間における電気抵抗値のバラツキも小さくすることができる。従って、良好且つ安定な電気的接続状態で回路装置の電気検査を行うことができる。

【0023】

上記のシート状プローブの好ましい一態様では、前記支持体がリング状であり、その貫通穴に単一の接点膜が支持されている。

上記のシート状プローブの好ましい他の態様では、前記支持体に、複数の貫通穴が形成され、これらの各貫通穴に前記接点膜が支持されている。

【0024】

前記支持体として、微細孔が形成された多孔膜を用いることが好ましい。この多孔膜の具体例としては、有機繊維からなるメッシュおよび不織布を挙げることができる。

支持体として多孔膜を使用することにより、樹脂で形成された絶縁膜が多孔膜内部に入り込んだ一体化構造を形成して接点膜が支持されるので、接点膜と支持体との固定強度が高く、このシート状プローブを用いた検査装置による電気検査において高い繰り返し耐久性が得られる。

【0025】

また、前記支持体として、金属フレーム板を用いることが好ましい。金属フレーム板を支持体とした場合、金属フレーム板の貫通穴の周縁部が絶縁膜により両面側から挟み込まれた状態で接点膜を支持することで、接点膜と支持体との固定強度を高くすることができる。

【0026】

前記電極構造体のピッチは、好ましくは40〜250μm、より好ましくは40〜150μm、さらに好ましくは40〜120μmである。電極構造体の総数は、好ましくは5000個以上である。

【0027】

上記のシート状プローブは、ウエハに形成された複数の集積回路について、集積回路の電気検査をウエハの状態で行うために好適に用いることができる。

本発明のシート状プローブの製造方法は、検査対象である回路装置の被検査電極に接続される複数の電極構造体が、柔軟な樹脂からなる絶縁膜を貫通するように形成されたシート状プローブの製造方法であって、

金属シートの表面における前記電極構造体を形成する各位置に、金属からなる柱状部が立設され、必要に応じて前記金属シートの裏面に絶縁シートが積層された第1のシートを用意する工程と、

少なくとも1つの貫通穴が形成されたシート状の支持体に、該貫通穴が覆われるように絶縁膜が一体化され、前記貫通穴の内部における電極構造体を形成する各位置に、絶縁膜を貫通する貫通孔が形成された第2のシートを用意する工程と、

第1のシートの柱状部が、第2のシートの絶縁膜を貫通する貫通孔に挿入されるように、第1のシートと第2のシートとを重ね合わせる工程と、

前記第2のシートにおける絶縁膜の貫通孔内から表面に渡りメッキを行い、これにより、前記電極構造体における前記絶縁膜の表面から突出した表面電極部を形成する工程と、

前記第1のシートにおける前記金属シートを、前記電極構造体の裏面電極部に対応する部分を残存させるようにエッチングすることにより、前記絶縁膜の裏面から突出した裏面電極部を形成する工程と、を含むことを特徴とする。

【0028】

前記第2のシートを用意する工程において、前記支持体に前記絶縁膜が一体化されたシートに対して、貫通孔を形成する位置を開口したレジストパターンを該シートの両面に形成した後、エッチング液により絶縁膜の両面側からエッチングを行うことにより前記貫通孔を形成することが好ましい。

【0029】

上記の製造方法によれば、支持体の貫通穴に接点膜を支持したシート状プローブを得ることができ、前述したように、貫通穴に配置される接点膜の面積を小さくすることができるので、その絶縁膜の面方向の熱膨張の絶対量が小さく、絶縁膜の熱膨張を支持体によって確実に規制することが可能となる。従って、検査対象が、例えば、直径が8インチ以上の大面積のウエハや被検査電極のピッチが極めて小さい回路装置であっても、バーンイン試験の際に、温度変化による電極構造体と被検査電極との位置ずれが確実に防止されるため、良好な電気的接続状態を安定して維持することができる。

【0030】

そして、支持体の貫通穴が覆われるように絶縁膜を一体化したシートの両面側からエッチングすることにより電極構造体を形成するための貫通孔を形成することで、前述したように、所定の開口径の貫通孔を形成するために使用可能な絶縁膜の厚さ範囲が大きくなるので、電極構造体の配置ピッチを短くするために、隣接する電極構造体間の絶縁性を確保できる程度に貫通孔の開口径を小さくしても、所望の強度が確保できる厚い絶縁膜を用いることができる。

【0031】

さらに、絶縁膜の両面側からエッチングした場合では、絶縁膜の片面側のみからエッチングした場合と比べて、同じ厚さの絶縁膜を用いて同じ開口径で貫通孔を形成した際における小径部分の径を大きくすることができるので、電極構造体の電気抵抗値を小さくでき、さらに各電極構造体間における電気抵抗値のバラツキも小さくすることができる。従って、上記の製造方法で得られたシート状プローブは、良好且つ安定な電気的接続状態で回路装置の電気検査を行うことができる。

【0032】

本発明のプローブカードは、検査対象である回路装置の被検査電極に対応する検査電極が表面に形成された検査用回路基板と、

この検査用回路基板上に配置される異方導電性コネクターと、

この異方導電性コネクター上に配置される、上記のシート状プローブまたは上記の製造方法によって得られたシート状プローブとを備えることを特徴とする。

【0033】

本発明の回路装置の検査装置は、上記のプローブカードを備えることを特徴とする。

本発明のウエハの検査方法は、複数の集積回路が形成されたウエハの各集積回路を、上記のプローブカードを介してテスターに電気的に接続し、前記各集積回路の電気検査を行うことを特徴とする。

【0034】

これらのプローブカード、回路装置の検査装置およびウエハの検査方法によれば、バーンイン試験の際に、温度変化によるシート状プローブの電極構造体と被検査電極との位置ずれが確実に防止されるため、良好な電気的接続状態を安定して維持することができる。

【0035】

また、回路装置の被検査電極ピッチが短く、シート状プローブの電極構造体の配置ピッチを短くした場合であっても、厚い絶縁膜を用いることができるので、検査を繰り返し行う場合における耐久性が良好である。

【発明の効果】

【0036】

本発明によれば、バーンイン試験の際に、シート状プローブの電極構造体と回路装置の被検査電極との温度変化による位置ずれが防止されるため、良好な電気的接続状態を安定して維持することができる。

【0037】

また本発明によれば、シート状プローブの電極構造体の配置ピッチを短くしても、隣接する電極構造体間の絶縁性を確保しつつ絶縁膜の強度を確保することができる。

【発明を実施するための最良の形態】

【0038】

以下、図面を参照しながら本発明の実施形態について説明する。なお、添付した各図面は説明用のものであり、その各部における具体的なサイズ、形状等は、本明細書の記載および、従来技術に基づいて当業者に理解される所による。

<シート状プローブ>

図1は、本発明のシート状プローブの実施形態を示した図であり、図1(a)は平面図、図1(b)はX−X線による断面図である。図2は、図1のシート状プローブにおける接点膜を拡大して示した平面図、図3は、図2のX−X線による断面図である。

【0039】

本実施形態のシート状プローブは、複数の集積回路が形成された8インチ等のウエハについて、各集積回路の電気検査をウエハの状態で行うために用いられる。このシート状プローブ10は、被検査対象であるウエハ上の各集積回路に対応する各位置に貫通穴12が形成された多孔膜11を有し、この貫通穴12には接点膜15が配置されている。

【0040】

接点膜15は、多孔膜11の貫通穴12周辺の支持部19で、多孔膜11に支持されている。図1(b)および、図6(a)の拡大図に示したように、この支持部19では、樹脂製の絶縁膜16が多孔膜11内部に入り込んだ一体化構造が形成され、この一体化された部分で接点膜15が支持されている。

【0041】

接点膜15は、図2および図3に示したように、柔軟な絶縁膜16に電極構造体17が貫通形成された構造になっている。即ち、絶縁膜16の厚み方向に延びる複数の電極構造体17が、検査対象であるウエハの被検査電極に対応するパターンに従って絶縁膜16の面方向に互いに離間して配置されている。

【0042】

電極構造体17は、絶縁膜16の表面に露出する突起状の表面電極部17aと、絶縁膜16の裏面に露出する板状の裏面電極部17bと、絶縁膜16の厚み方向に貫通して延びる短絡部17cとが一体化した構造になっている。裏面電極部17bには、高導電性金属からなる被覆膜18が形成されている。

【0043】

図5に、電極構造体17の拡大図を示す。図示したように、短絡部17cが形成される絶縁膜16の貫通孔30は、両側の開口から貫通方向中央部へ向かってその径が次第に小さくなる括れた形状になっている。この貫通孔30は、貫通孔30を形成する位置に開口を形成したレジストパターンを絶縁膜16の両面側に配置し、エッチング液により絶縁膜を両面側から溶解することにより、厚さ方向の中央部付近で孔を貫通させて形成したものである。

【0044】

貫通孔30の内面の傾斜角度θは、絶縁膜16としてポリイミド膜を使用した場合には、加工条件にもよるが、例えば45°〜50°である。貫通孔中央部の最も小径となる部分の孔径φ2はできるだけ大きいことが望ましく、孔径φ2があまり小さくなると、電解メッキにより貫通孔30内をメッキする際に、メッキ液が奥まで循環せずにボイドが発生することがある。また、電極構造体17の電気抵抗値が増加し、それぞれの電極構造体17における電気抵抗値のバラツキが大きくなる。この小径部分の孔径φ2は、貫通孔30

の開口径φ1および絶縁膜16の厚さtに依存する。

【0045】

裏面電極部17bには、金属からなる柱状部17dが、絶縁膜16の貫通孔30内部へ立設されている。この柱状部17dは、後述するように、シート状プローブの製造工程において、裏面電極部17dを形成するための金属シート上にこの柱状部17dが立設されたシート(第1のシート)と、両面側からのエッチングにより貫通孔30が形成された絶縁膜16が多孔膜11と一体化されたシート(第2のシート)とを、柱状部17dを貫通孔30へ挿入して重ね合わせることにより、これらを所定の位置関係で積層固定するためのものである。

【0046】

この柱状体17dの径は、絶縁膜16の貫通孔30における中央部の小径部分の孔径φ2よりも小さく、この小径部分と柱状体17dとの間には間隙が形成されており、電解メッキにより貫通孔30内をメッキする際に、電解メッキ液はこの間隙を通り貫通孔30の奥まで循環する。この間隙があまり小さくなると、メッキ液が奥まで循環せずにボイドが発生することがある。

【0047】

多孔膜11としては、柔軟性を有する多孔膜、例えば有機繊維からなるメッシュもしくは不織布を用いることができる。メッシュもしくは不織布を形成する有機繊維としては、例えばアラミド繊維、ポリエチレン繊維、ポリアリレート繊維、ナイロン繊維、ポリテトラフルオロエチレン繊維等のフッ素樹脂繊維、ポリエステル繊維が挙げられる。合成繊維からなるメッシュでは、例えば繊維径が15〜100μm、メッシュ開口径が20〜200μmのものを使用できる。また、ポリテトラフルオロエチレン等からなる開口径が1〜5μm程度のメンブレンフィルターを用いてもよい。

【0048】

また、多孔膜11として金属からなるメッシュを用いてもよく、メッシュを形成する金属としては、例えばステンレス、アルミニウムが挙げられる。

絶縁膜16としては、柔軟性を有する樹脂膜が用いられる。絶縁膜16の形成材料としては、電気的絶縁性を有する樹脂材料であれば特に限定されないが、例えばポリイミド系樹脂、液晶ポリマー、およびこれらの複合材料が挙げられる。中でも、多孔膜11と一体化された支持部19を容易に形成でき、エッチングも容易であるポリイミドが好ましい。

【0049】

ポリイミドにより絶縁膜を形成する場合は、熱硬化性のポリイミド、感光性のポリイミド、ポリイミド前駆体を溶媒に希釈したポリイミドのワニス、溶液等を用いて樹脂膜を形成することが好ましい。

【0050】

絶縁膜16の厚みは、良好な柔軟性を得る点などから、5〜150μmであることが好ましく、より好ましくは7〜100μm、さらに好ましくは10〜70μmである。しかし、必要な強度を確保し、またシート状プローブの好ましくない撓み等を防いで良好な電気的接続状態で電気検査を行うためには、絶縁膜16の厚みはできるだけ厚くすることが望ましい。

【0051】

電極構造体17の材料としては、例えばニッケル、鉄、銅、金、銀、パラジウム、鉄、コバルト、タングステン、ロジウム、またはこれらの合金もしくは合金鋼等が挙げられる。電極構造体17は、全体を単一の金属もしくは合金で形成してもよく、2種以上の金属もしくは合金を積層して形成してもよい。

【0052】

表面に酸化膜が形成された被検査電極について電気検査を行う場合には、シート状プローブの電極構造体17と被検査電極を接触させ、電極構造体17の表面電極部17aにより被検査電極の表面の酸化膜を破壊して電極構造体17と被検査電極との電気的接続を行うことが必要である。このため、電極構造体17の表面電極部17aは、酸化膜を容易に

破壊することかできる程度の硬度を有していることが望ましい。このような表面電極部17aを得るために、表面電極部17aを形成する金属中に、硬度の高い粉末物質を含有させることができる。

【0053】

このような粉末物質としては、例えばダイヤモンド粉末、窒化シリコン、炭化シリコン、セラミックス、ガラスを挙げることができ、これらの非導電性の粉末物質を適量含有させることにより、電極構造体17の導電性を損なうことなく、電極構造体17の表面電極部17aにより被検査電極の表面に形成された酸化膜を破壊することができる。

【0054】

また、被検査電極の表面の酸化膜を容易に破壊するために、電極構造体17の表面電極部17aの形状を鋭利な突起状としてもよく、表面電極部17aの表面に微細な凹凸を形成してもよい。このように、表面電極部17aの形状は必要に応じて適宜の形状としてよい。

【0055】

接点膜15における電極構造体17のピッチp(図3)は、検査対象であるウエハの被検査電極のピッチに応じて設定され、好ましくは40〜250μm、より好ましくは40〜150μm、さらに好ましくは40〜120μmである。ここで、「電極構造体のピッチ」とは、隣接する電極構造体の中心間距離であって最も短い距離を表す。なお、1つの接点膜15には、ウエハ上の集積回路の被検査電極の数等にもよるが、例えば数十個以上の電極構造体17が形成される。

【0056】

電極構造体17の表面電極部17aにおける径Rに対する突出高さの比は、0.2〜3であることが好ましく、より好ましくは0.25〜2.5である。このような条件を満足することにより、被検査電極のピッチが小さい場合であっても被検査電極に対応するパターンの電極構造体17を容易に形成することができ、ウエハに対して安定な電気的接続状態が確実に得られる。

【0057】

表面電極部17aの径Rは、短絡部17cの径r(図5の開口径φ1)の1〜3倍であることが好ましく、より好ましくは1〜2倍である。また、表面電極部17aの径Rは、電極構造体17のピッチpの30〜75%であることが好ましく、より好ましくは40〜60%である。

【0058】

裏面電極部17bの外径Lは、短絡部17cの径より大きく、かつ、電極構造体17のピッチpより小さいものであればよいが、可能な限り大きいことが好ましく、これにより、例えば異方導電性シートに対しても安定な電気的接続を確実に行うことができる。

【0059】

短絡部17cの径rは、電極構造体17のピッチpの15〜75%であることが好ましく、より好ましくは20〜65%である。

電極構造体17の具体的な寸法について説明すると、表面電極部17aの突出高さは、被検査電極に対して安定な電気的接続を達成する点から、15〜50μmであることが好ましく、より好ましくは15〜30μmである。

【0060】

表面電極部17aの径Rは、上記の条件や被検査電極の直径などを勘案して設定されるが、例えば30〜200μmであり、好ましくは35〜150μmである。

短絡部17cの径rは、充分に高い強度を得る点から、10〜120μmであることが好ましく、より好ましくは15〜100μmである。

【0061】

裏面電極部18bの厚みは、強度を充分に高くして良好な繰り返し耐久性を得る点から、0.1〜150μmであることが好ましく、より好ましくは1〜75μmである。

電極構造体17の裏面電極部17bに形成される被覆膜18は、化学的に安定な高導電

性金属からなるものが好ましく、具体的には、例えば金、銀、パラジウム、ロジウムが挙げられる。

【0062】

また、電極構造体17の表面電極部17aにも金属被覆膜を形成することができ、例えは被検査電極が半田材料により形成されている場合には、この半田材料が拡散することを防止する点から、銀、パラジウム、ロジウムなどの耐拡散性金属で表面電極部17aを被覆することが望ましい。

【0063】

シート状プローブ10の周縁部には、剛性を有する平板リング状の支持板を設けることができる。このような支持板の材料としては、インバー、スーパーインバーなどのインバー型合金、エリンバーなどのエリンバー型合金、コバール、42アロイなどの低熱膨張金属材料、アルミナ、炭化珪素、窒化珪素などのセラミックス材料が挙げられる。

【0064】

このような支持板により、その剛性でシート状プローブ10を支持することで、後述のプローブカードにおいて、例えば支持板に形成した孔と、プローブカードに設けられたガイドピンとを係合させることにより、あるいは支持板と、プローブカード周縁部に設けられた周状の段差部とを嵌め合わせることにより、シート状プローブ10の接点膜15に設けられた電極構造体17を、被検査物の被検査電極や異方導電性コネクターの導電部と容易に位置合わせすることができ、さらに、繰り返し検査に使用する場合においても、被検査物への張り付き、電極構造体17の所定位置からの位置ずれを確実に防止できる。

【0065】

以上に説明した本実施形態のシート状プローブ10によれば、図6(a)のように、接点膜15の支持部19が、多孔膜11と絶縁膜16とが一体化した構造となっているので固定強度が高く、このシート状プローブを用いた検査装置による電気検査において高い繰り返し耐久性が得られる。

【0066】

図4は、本発明のシート状プローブの他の実施形態を示した図であり、図4(a)は平面図、図4(b)はX−X線による断面図である。このシート状プローブ10は、被検査対象であるウエハ上の各集積回路に対応する各位置に貫通穴12が形成された金属フレーム板14を支持体として、この貫通穴12に接点膜15を配置している。

【0067】

接点膜15は、金属フレーム板11の貫通穴12の周辺の支持部19で、金属フレーム板11に支持されている。図4(b)および図6(b)に示したように、この支持部19では、金属フレーム板11における貫通穴12の周縁部が、絶縁膜16によって両面側から挟み込まれた状態で接点膜15が支持されている。

【0068】

金属フレーム板14を構成する金属としては、鉄、銅、ニッケル、クロム、コバルト、マグネシウム、マンガン、モリブデン、パラジウム、チタン、タングステン、アルミニウムまたはこれらの合金もしくは合金鋼を挙げることができる。例えば、インバーなどのインバー型合金、エリンバーなどのエリンバー型合金、スーパーインバー、コバール、42合金などを使用できる。

【0069】

また、金属フレーム板14の線熱膨張係数は、バーンイン試験において回路装置の被検査電極とシート状プローブの電極構造体との位置ずれを防止する点から、3×10-5/K以下であることが好ましく、より好ましくは1×10-7〜1×10-5/K、さらに好ましくは1×10-6〜8×10-6/Kである。

【0070】

金属フレーム板14の厚みは、3〜150μmであることが好ましく、より好ましくは5〜100μmである。この厚みが過小であると、接点膜15を支持するフレーム板として必要な強度が得られないことがある。

<シート状プローブの製造方法>

以下、本発明のシート状プローブの製造方法について説明する。まず、図7(a)に示したように、樹脂等からなる絶縁シート20が積層された金属シート21を用意する。例えば、硬化してポリイミドとなるワニス等の液状物を銅箔上に塗布し、硬化処理することにより銅箔上にポリイミドフィルムを積層した積層シート、ポリイミドフィルム上に銅箔を貼付した積層シート、ポリイミドフィルム上に電解銅をメッキした積層シートなどが市販されている。金属シート21は、後にエッチング処理により電極構造体の裏面電極となるので、その厚さは得ようとする裏面電極の厚さとなる。

【0071】

この積層シートに対して、金属シート21側にフォトレジスト膜22を形成し(図7(b))、露光および現像により、電極構造体を形成するための所定位置に開口23を形成したパターンを得る(図7(c))。

【0072】

次に、金属シート21を共通電極として電解メッキなどのメッキを行い、それぞれの開口23に金属を充填する(図8(a))。これにより、金属シート21上における電極構造体を形成する各位置から立設された柱状部17dが得られる。柱状部17dを形成した後、フォトレジスト膜22を除去することにより、第1のシート24を得る(図8(b))。

【0073】

一方で、図9(a)に示したように、パンチング、エッチングなどの任意の方法によって、接点膜を形成する位置に貫通穴12を予め穿孔した多孔膜11を用意する。また、図9(b)に示したように、金属膜26の上に樹脂シート16aが積層されたシートを用意する。この積層シートの樹脂シート16a側に、熱硬化性接着剤16bを塗布し(図9(c))、その上に多孔膜12を重ね合わせる(図10(a))。

【0074】

次に、得られた積層シートの多孔膜11側から、高分子物質形成用液状物16cを塗布し、多孔膜11の微細孔内部まで含浸する(図10(b))。高分子物質形成用液状物16cは、例えば絶縁膜16の形成樹脂のプレポリマーを含む液状物であり、好ましくは感光性ポリイミド溶液もしくは熱硬化性ポリイミドの前駆体溶液が用いられる。この場合、樹脂シート16aとしてポリイミドシートを用いると共に、熱硬化性接着剤として硬化によりポリイミドとなるものを用いることが望ましい。

【0075】

高分子物質形成用液状物16cを塗布した後、硬化処理を行い、高分子物質形成用液状物16cの硬化樹脂と、熱硬化性接着剤16bの硬化樹脂と、樹脂シート16aとが一体化した絶縁膜16が得られる(図10(c))。このような方法で絶縁膜16を形成することにより、多孔膜11の微細孔内に絶縁膜16が入り込んだ状態でこれらが一体化される。

【0076】

次に、図11(a)に示したように、金属シート26とは反対側の面にフォトレジスト膜27を形成し、その後、金属シート26をエッチングにより除去して絶縁膜16を表出させる(図11(b))。この絶縁膜16が表出した面に、フォトレジスト膜28を形成し(図11(c))、露光および現像により、両面側のフォトレジスト膜27,28に対して、電極構造体を形成するための所定位置に開口29を形成したパターンを得る(図12(a))。

【0077】

このシートを、絶縁膜16を溶解するエッチング液に浸漬してエッチング処理を行うことにより、両面側の開口29,29から絶縁膜16に対してエッチング液が接触して、厚み方向へ両側から溶解が進行して中央部付近で孔が貫通する(図12(b))。このようにして形成された貫通孔の形状を図19に示した。図示したように、エッチングにより形成された貫通孔30の内面は角度θ(絶縁膜16がポリイミドである場合、例えば45°

〜50°)だけ傾斜しており、両側開口の径φ1が最も大きく厚さ方向中央部の径φ2がもっとも小さい括れた形状になっている。

【0078】

貫通孔30を形成した後、両面側のフォトレジスト膜27,28を除去することにより、第2のシート31を得る(図12(c))。

このようにして、図8の第1のシート24と、図12の第2のシート31とを作製した後、これらを重ね合わせる。即ち、図13(a)に示したように、第1のシート24の柱状部17dが、第2のシート31の絶縁膜16を貫通する貫通孔30に挿入されるように、第1のシート24と第2のシート31とを重ね合わせる(図13(b))。このように第1のシートの柱状部17dを第2のシートの貫通孔30に挿入しているので、第1のシート24と第2のシート31とは互いに所定の位置関係で固定され、そのまま後続するメッキ工程を行うことができる。しかし、場合によっては第2のシート31に熱硬化性接着剤、例えば硬化によりポリイミドとなる接着剤を塗布してからこれらを重ね合わせることにより、これらを接着固定するようにしてもよい。この場合、貫通孔30の底面における金属シート21および柱状部17dの表面に残存した接着剤樹脂を除去する必要があるが、必要に応じて第1のシート24側に保護シートを配置すると共に、第2のシート31側に、貫通孔30の位置に開口を形成したフォトレジストパターンを形成して、接着剤樹脂をエッチングにより除去することができる。

【0079】

また、接着剤樹脂を、第1のシート24に対して、柱状部17dの部分を避けるように金属シート21の表面の一部に塗布し、この接着剤樹脂を塗布した第1のシート24と第2のシートとを重ね合わせてもよい。この場合、貫通孔30の底面における金属シート21および柱状部17dの表面に接着剤樹脂が残留することが少なく、接着剤樹脂の除去が容易または不用となる。

【0080】

また、スピンコート等を行うことにより、液状の接着剤樹脂の薄い層を第1のシート24の金属シート21の表面に均一に設けてもよい。この場合、接着剤樹脂の層の厚みを柱状部17dの高さより小さくすることにより、柱状部17dの表面へ残留する接着剤樹脂が少なくなり、接着剤樹脂の除去が容易または不用となる。

【0081】

次に、図13(c)に示したように、金属膜21を共通電極として電解メッキを行う等の方法でメッキを行い、貫通孔30内を金属で充填すると共に、貫通孔30から絶縁膜16の表面へ半球状に突出した表面電極部17aを形成する。その後、この表面電極部17a側のシート面全体にフォトレジスト膜33を形成した後(図14(a))、絶縁シート20をエッチングにより除去して金属シート21を表出させる(図14(b))。この金属シート21の表面に、フォトレジスト膜34を形成し(図14(c))、裏面電極部を形成する部分をこのフォトレジスト膜34でマスクするようにパターンを形成し(図15(a))、次いで金属シート21をエッチングすることにより、フォトレジスト膜34で被覆された部分以外の金属シート21を除去して絶縁膜16を表出させる(図15(b))。

【0082】

このようにして、表面電極部17aと裏面電極部17bとを備えた電極構造体17が形成される。次いで裏面電極部17b上のフォトレジスト膜34を除去し(図15(c))、この面の全体にフォトレジスト膜35を形成する(図16(a))。このフォトレジスト膜35を、裏面電極部17bの表面に開口36が配置されるようにパターニングし(図16(b))、高導電性金属などの被覆膜18を裏面電極部17bの上にメッキする。

【0083】

次いでフォトレジスト膜35を除去し(図17(a))、この面の全体にフォトレジスト膜37を形成し(図17(b))、絶縁膜16を残存させる部分をマスクするようにフォトレジスト膜33,37をパターニングする(図17(c))。このシートを、絶縁膜

16を溶解するエッチング液に浸漬することにより、フォトレジスト膜33,37でマスクされた部分以外の絶縁膜16を除去して多孔膜11を表出させ(図18(a))、次いでフォトレジスト膜33,37を除去することにより、多孔膜11の貫通穴12に接点膜15が形成されたシート状プローブが得られる。

【0084】

以上、シート状プローブの製造方法について説明したが、上述した以外の方法でもシート状プローブを得ることができる。例えば、多孔膜11の微細孔内に絶縁膜16が入り込んだ状態でこれらが一体に固定された第2のシート31は、上記の製法の他、図9(b)のような樹脂シート16aと金属シート26との積層シートの代わりにポリイミドシートなどの樹脂シートを用いる方法、あるいは、銅箔等の金属膜上に多孔膜11を重ねた状態で、またはこれらを熱硬化性接着剤で接着固定した状態で、多孔膜11の表面から高分子物質形成用液状物を塗布し、次いで硬化処理する方法などによっても得ることができる。また、貫通穴12を形成した多孔膜11と共にインサート成形することによって多孔膜11と絶縁膜16とが一体化したシートを得ることもできる。

【0085】

接点膜の支持体として、多孔膜11の代わりに金属フレーム板14を使用する場合には、予め接点膜15を配置する位置に貫通穴12を形成した金属フレーム板14を用意しておき、その後は上記の製造工程に準じてシート状プローブを得ることができる。

【0086】

第1のシート24における絶縁シート20は、後工程で保護シートを金属シート21の上に形成する場合には必ずしも必要ではない。

なお、図1では各絶縁膜16を互いに隔離するように形成したが、図20のように(図20(a)は平面図、図20(b)はX−X線による断面図である)、絶縁膜16を一体化し、連続した1つの支持部19としてもよく、図21のように(図21(a)は平面図、図21(b)はX−X線による断面図である)、絶縁膜16を複数の接点膜15を含むように分割し(同図では4分割)、複数の接点膜15について連続した支持部19を形成するようにしてもよい。

<プローブカードおよび回路装置の検査装置>

図22は、本発明の回路装置の検査装置およびそれに用いられるプローブカードの実施形態を示した断面図であり、図23は、プローブカードの組み立て前後の状態を示した断面図、図24は、プローブカードの要部の構成を示した断面図である。

【0087】

この検査装置は、複数の集積回路が形成されたウエハについてそれぞれの集積回路の電気検査をウエハの状態で行うために用いられる。この検査装置のプローブカード40は、検査用回路基板41と、この検査用回路基板41の表面に配置された異方導電性コネクター50と、この異方導電性コネクター50の表面に配置されたシート状プローブ10とを備えている。

【0088】

検査用回路基板41の表面には、検査対象であるウエハに形成された全ての集積回路における被検査電極のパターンに従って複数の検査用電極42が形成されている。検査用回路基板41の基板材料としては、例えば、ガラス繊維補強型エポキシ樹脂、ガラス繊維補強型フェノール樹脂、ガラス繊維補強型ポリイミド樹脂、ガラス繊維補強型ビスマレイミドトリアジン樹脂等の複合樹脂基板材料、ガラス、二酸化珪素、アルミナ等のセラミックス基板材料、金属板をコア材としてエポキシ樹脂、ポリイミド樹脂等の樹脂を積層した積層基板材料が挙げられる。

【0089】

バーンイン試験に用いるためのプローブカードでは、この基板材料として、線熱膨張係数が3×10-5/K以下、好ましくは1×10-7〜1×10-5/K、より好ましくは1×10-6〜6×10-6/Kであるものを用いることが望ましい。

【0090】

異方導電性コネクター50は、図26に示したように、複数の貫通孔52が形成された円板状のフレーム板51を備えている。このフレーム板51の貫通孔52は、例えば、検査対象であるウエハに形成された各集積回路に対応して形成されている。貫通孔52の内部には、厚み方向に導電性を有する弾性異方導電膜60が、貫通孔52の周辺部に支持された状態で、隣接する弾性異方導電膜60と互いに独立して配置される。また、フレーム板51には、シート状プローブ10および検査用回路基板41との位置決めを行うための位置決め孔(図示省略)が形成されている。

【0091】

フレーム板51の厚みは、その材質によって異なるが、20〜600μmであることが好ましく、より好ましくは40〜400μmである。この厚みが20μm未満である場合、異方導電性コネクター50を使用する際に必要な強度が得られないことがあり、耐久性が低くなり易い。一方、厚みが600μmを超える場合、貫通孔52に形成される弾性異方導電膜60が過剰に厚くなり、接続用導電部62における良好な導電性および隣接する接続用導電部62間における絶縁性が得られなくなることがある。

【0092】

フレーム板51の貫通孔52における面方向の形状および寸法は、検査対象であるウエハの被検査電極の寸法、ピッチおよびパターンに応じて設計される。

フレーム板51の材料としては、フレーム板51が容易に変形せず、その形状が安定に維持される程度の剛性を有するものが好ましく、具体的には、例えば金属材料、セラミックス材料、樹脂材料が挙げられる。金属材料としては、具体的には、例えば鉄、銅、ニッケル、チタン、アルミニウムなどの金属またはこれらを2種以上組み合わせた合金もしくは合金鋼が挙げられる。フレーム板51を金属材料により形成する場合には、フレーム板51の表面に絶縁性被膜が施されていてもよい。

【0093】

バーンイン試験に用いるためのプローブカードでは、フレーム板51の材料として、線熱膨張係数が3×10-5/K以下、好ましくは1×10-7〜1×10-5/K、より好ましくは1×10-6〜8×10-6/Kであるものを用いることが望ましい。このような材料の具体例としては、インバーなどのインバー型合金、エリンバーなどのエリンバー型合金、スーパーインバー、コバール、42合金などの磁性金属の合金もしくは合金鋼が挙げられる。

【0094】

弾性異方導電膜60は、図24に示したように、厚み方向に延びる複数の接続用導電部62と、それぞれの接続用導電部62を互いに絶縁する絶縁部63とからなる。接続用導電部62には、磁性を示す導電性粒子61が厚み方向に並ぶよう配向した状態で密に含有されている。また、接続用導電部62は、弾性異方導電膜60の両面から突出しており、両面に突出部64が形成されている。

【0095】

弾性異方導電膜60の厚み(接続用導電部62が表面から突出している場合には接続用導電部62の厚み)は、50〜3000μmであることが好ましく、より好ましくは70〜2500μm、特に好ましくは100〜2000μmである。この厚みが50μm以上であれば、充分な強度を有する弾性異方導電膜60が確実に得られる。また、この厚みが3000μm以下であれば、所要の導電性特性を有する接続用導電部62が確実に得られる。

【0096】

突出部64の突出高さは、突出部64の最短幅もしくは直径の100%以下であることが好ましく、より好ましくは70%以下である。このような突出高さを有する突出部64を形成することにより、突出部64が加圧された際に座屈することがなく導電性が確実に得られる。

【0097】

弾性異方導電膜60のフレーム板51に支持された二股部分の一方の厚みは、5〜60

0μmであることが好ましく、より好ましくは10〜500μm、特に好ましくは20〜400μmである。また、図示したように弾性異方導電膜60をフレーム板51の両面側で二股状に支持する場合の他、フレーム板51の片面のみで支持するようにしてもよい。

【0098】

弾性異方導電膜60を形成する弾性高分子物質としては、架橋構造を有する耐熱性の高分子物質が好ましい。このような架橋高分子物質を得るために用いることができる硬化性の高分子物質形成材料としては、例えばシリコーンゴム、ポリブタジエンゴム、天然ゴム、ポリイソプレンゴム、スチレン−ブタジエン共重合体ゴム、アクリロニトリル−ブタジエン共重合体ゴムなどの共役ジエン系ゴムおよびこれらの水素添加物、スチレン−ブタジエン−ジエンブロック共重合体ゴム、スチレン−イソプレンブロック共重合体などのブロック共重合体ゴムおよびこれらの水素添加物、クロロプレンゴム、ウレタンゴム、ポリエステル系ゴム、エピクロルヒドリンゴム、エチレン−プロピレン共重合体ゴム、エチレン−プロピレン−ジエン共重合体ゴム、軟質液状エポキシゴムが挙げられる。中でも、成形加工性および電気特性の点からシリコーンゴムが好ましい。

【0099】

シリコーンゴムとしては、液状シリコーンゴムを架橋または縮合したものが好ましい。液状シリコーンゴムは、その粘度が歪速度10-1secで105 ポアズ以下であることが好ましく、縮合型、付加型、ビニル基やヒドロキシル基を有するものなどを使用できる。具体的には、例えばジメチルシリコーン生ゴム、メチルビニルシリコーン生ゴム、メチルフェニルビニルシリコーン生ゴムを挙げることができる。

【0100】

高分子物質形成材料中には、硬化触媒を含有させることができる。このような硬化触媒のとしては、例えば過酸化ベンゾイル、過酸化ビスジシクロベンゾイル、過酸化ジクミル、過酸化ジターシャリーブチルなどの有機過酸化物、脂肪酸アゾ化合物、ヒドロシリル化触媒が挙げられる。

【0101】

硬化触媒の使用量は、高分子物質形成材料の種類、硬化触媒の種類、その他の硬化処理条件を考慮して適宜選択されるが、通常は、高分子物質形成材料100重量部に対して3〜15重量部である。

【0102】

弾性異方導電膜60の接続用導電部62に含有される導電性粒子61としては、磁性を示す粒子が好ましい。このような磁性を示す粒子としては、例えば鉄、ニッケル、コバルトなどの金属粒子もしくはこれらの合金粒子またはこれらの金属を含有する粒子が挙げられる。また、これらの粒子を芯粒子とし、この芯粒子の表面に金、銀、パラジウム、ロジウムなどの導電性が良好な金属をメッキした粒子、あるいは非磁性金属粒子、ガラスビーズなどの無機粒子またはポリマー粒子を芯粒子とし、この芯粒子の表面に、ニッケル、コバルトなどの導電性磁性体をメッキした粒子、あるいは芯粒子に導電性磁性体および導電性が良好な金属の両方を被覆した粒子も使用できる。

【0103】

中でも、ニッケル粒子を芯粒子とし、その表面に金や銀などの導電性が良好な金属のメッキを施したものが好ましい。芯粒子の表面への導電性金属の被覆は、例えば無電解メッキにより行うことができる。

【0104】

芯粒子の表面に導電性金属を被覆した導電性粒子は、良好な導電性を得る点から、粒子表面における導電性金属の被覆率(芯粒子の表面積に対する導電性金属の被覆面積の割合)が40%以上であることが好ましく、さらに好ましくは45%以上、特に好ましくは47〜95%である。導電性金属の被覆量は、芯粒子の2.5〜50重量%であることが好ましく、より好ましくは3〜45重量%、さらに好ましくは3.5〜40重量%、特に好ましくは5〜30重量%である。

【0105】

導電性粒子61の粒子径は、1〜500μmであることが好ましく、より好ましくは2〜400μm、さらに好ましくは5〜300μm、特に好ましくは10〜150μmである。また、導電性粒子61の粒子径分布(Dw/Dn)は、1〜10であることが好ましく、より好ましくは1〜7、さらに好ましくは1〜5、特に好ましくは1〜4である。このような条件を満足する導電性粒子61を用いることにより、弾性異方導電膜60の加圧変形が容易であるとともに、接続用導電部62において各導電性粒子61間に充分な電気的接触が得られる。

【0106】

また、導電性粒子61の形状は、高分子物質形成材料中に容易に分散させることができる点で、球状、星形状、あるいは1次粒子が凝集した2次粒子による塊形状が好ましい。

また、導電性粒子51の表面をシランカップリング剤などのカップリング剤で処理してもよい。これにより、導電性粒子61と弾性高分子物質との接着性が高くなり、得られる弾性異方導電膜60の繰り返し使用における耐久性が高くなる。

【0107】

接続用導電部62における導電性粒子61の含有割合は、体積分率で10〜60%、好ましくは15〜50%が好ましい。この割合が10%未満の場合、充分に電気抵抗値の小さい接続用導電部62が得られないことがある。一方、この割合が60%を超える場合、得られる接続用導電部62が脆弱になり易く、必要な弾性が得られないことがある。

【0108】

高分子物質形成材料中には、必要に応じて、通常のシリカ粉、コロイダルシリカ、エアロゲルシリカ、アルミナなどの無機充填材を含有させることができる。このような無機充填材を含有させることにより、成形材料のチキソトロピー性が確保され、その粘度が高くなる。さらに、導電性粒子61の分散安定性が向上すると共に、硬化処理されて得られる弾性異方導電膜60の強度が高くなる。

【0109】

異方導電性コネクター50は、例えば特開2002−334732号公報に記載されている方法により製造することができる。

プローブカード40の検査用回路基板31の裏面には、プローブカード40を下方に加圧する加圧板45が設けられ、プローブカード40の下方には、検査対象であるウエハ1が載置されるウエハ載置台46が設けられている。加圧板45およびウエハ載置台46のそれぞれには、加熱器47が接続されている。

【0110】

シート状プローブ10におけるリング状の支持板13は、図23に示したように、加圧板45に設けられた周状の嵌合用段差部48に嵌め込まれる。また、異方導電性コネクター50の位置決め孔には、ガイドピン43が挿通される。これにより、異方導電性コネクター50は、弾性異方導電膜60のそれぞれの接続用導電部62が検査用回路基板41のそれぞれの検査用電極42に対接するように配置され、この異方導電性コネクター50の表面に、シート状プローブ10が、それぞれの電極構造体17が異方導電性コネクター50の弾性異方導電膜60におけるそれぞれの接続用導電部62に対接するよう配置され、この状態で、三者が固定される。

【0111】

なお、図25に示したように、シート状プローブ10にリング状の支持板13を設けずに、シート状プローブ10および異方導電性コネクター50の各位置決め孔に、検査用回路基板31に設けられたガイドピン43を挿通することによりこれらを検査用回路基板41に固定し、検査用回路基板41の検査用電極42、異方導電性コネクター50の接続用導電部62、およびシート状プローブ10の電極構造体17が所定の位置関係で対接するように三者を位置決めするようにしてもよい。

【0112】

ウエハ載置台46には、検査対象であるウエハ1が載置され、加圧板45によりプローブカード40を下方に加圧することにより、シート状プローブ10の電極構造体17にお

ける各表面電極部17aが、ウエハ1の各被検査電極2に加圧接触する。この状態では、異方導電性コネクター50の弾性異方導電膜60における各接続用導電部62は、検査用回路基板41の検査用電極42とシート状プローブ10の電極構造体17の裏面電極部17aとにより挟圧されて厚み方向に圧縮されている。これにより、接続用導電部62にはその厚み方向に導電路が形成され、ウエハ1の被検査電極2と検査用回路基板41の検査用電極42とが電気的に接続される。その後、加熱器47によって、ウエハ載置台46および加圧板45を介してウエハ1が所定の温度に加熱され、この状態で、ウエハ1に形成された複数の集積回路のそれぞれについて電気的検査が行われる。

【0113】

このウエハ検査装置によれば、ウエハ1が例えば直径が8インチ以上の大面積であり、且つ被検査電極2のピッチが極めて小さい場合であっても、バーンイン試験において、ウエハ1に対する良好な電気的接続状態を安定に維持することができ、ウエハ1の複数の集積回路のそれぞれについて所要の電気検査を確実に実行することができる。

【0114】

なお、本実施形態では、プローブカードの検査電極がウエハに形成された全ての集積回路の被検査電極に対して接続され、一括して電気検査が行われるが、ウエハに形成された全ての集積回路の中から選択された複数の集積回路の被検査電極に対してプローブカードの検査電極を接続して、各選択領域毎に検査するようにしてもよい。選択される集積回路の数は、ウエハのサイズ、ウエハに形成された集積回路の数、各集積回路における被検査電極の数などを考慮して適宜選択されるが、例えば16個、32個、64個、128個である。

【0115】

また、弾性異方導電膜60には、被検査電極のパターンに対応するパターンに従って形成された接続用導電部62の他に、被検査電極に電気的に接続されない非接続用の導電部が形成されていてもよい。

【0116】

また、本発明のプローブカードおよび回路装置の検査装置は、ウエハ検査用の他、半導体チップ、BGA、CSPなどのパッケージLSI、MCMなどの半導体集積回路装置などに形成された回路を検査するための構成としてもよい。

【0117】

以下、本発明の具体的な実施例について説明するが、本発明はこれらの実施例に限定されるものではない。

<試験用ウエハの作製>

直径が8インチのシリコン製のウエハ(1)上に、それぞれの寸法が8mm×8mmである正方形の集積回路Lを合計で393個形成した。ウエハ(1)に形成された各集積回路Lは、その中央に被検査電極領域を有し、この被検査電極領域には、それぞれ縦方向の寸法が200μmで横方向の寸法が70μmである矩形の40個の被検査電極(2)が120μmのピッチで横方向に一列に配列されている。また、このウエハ(1)全体の被検査電極(2)の総数は15720個であり、全ての被検査電極(2)は互いに電気的に絶縁されている。以下、このウエハを「試験用ウエハW1」という。

【0118】

また、全ての被検査電極(2)を互いに電気的に絶縁することに代えて、集積回路(L)における40個の被検査電極(2)のうち最も外側の被検査電極(2)から数えて1個おきに2個ずつを互いに電気的に接続したこと以外は、上記試験用ウエハW1と同様の構成の393個の集積回路Lをウエハ(1)上に形成した。以下、このウエハを「試験用ウエハW2」という。

[実施例1]

(i) 第1のシートの作製

直径が20cmで厚みが12.5μmのポリイミドシート(20)の片面に直径が20cmで厚みが12μmの銅からなる金属シート(21)が積層された積層シートを用意し

た(図7(a))。

【0119】

この積層シートの金属シート(21)側の表面に、液状レジスト(JSR製、品名:THB−150N)によって厚み25μmのレジスト膜(22)を形成した後(図7(b))、露光処理および現像処理を施すことにより、試験用ウエハW1に形成された被検査電極のパターンに従って、直径が20μmの円形である15720個の開口(23)をそれぞれのレジスト膜に形成した(図7(c))。露光処理は、高圧水銀灯によって1200mJ/cm2 の紫外線を照射して行い、現像処理は、現像液(JSR製:PD523)に室温で180秒間浸漬することによって行った。

【0120】

次に、得られた積層体を、スルファミン酸ニッケルを含有するメッキ浴中に浸漬し、当該積層体に対し、金属シート(21)を電極として、電解メッキ処理を施すことにより、レジスト(22)の開口(23)内に金属を充填して柱状部(17d)を形成した(図8(a))。得られた柱状部(17d)の直径は20μm、高さは25μmである。その後、レジスト膜(22)を除去することにより、第1のシート(24)を得た(図8(b))。

(ii) 第2のシートの作製

有機繊維によるメッシュ(NBC(株)製 Vスクリーン、品番:V380、厚さ43μm、メッシュ数150/cm、線径23μm)からなる直径が22cmの多孔膜(11)を用意し、このメッシュに、横方向の寸法が5400μmで縦方向の寸法が600μmである393個の貫通孔(12)をパンチングにより穿孔した(図9(a))。

【0121】

一方、直径が20cmで厚みが12.5μmのポリイミドシート(16a)の片面に直径が20cmで厚みが12μmの銅からなる金属シート(26)が積層された積層シートを用意した(図9(b))。

【0122】

この積層シートのポリイミドシート(16a)側の表面に、ポリイミドワニス(宇部興産社製「U−ワニス」を接着剤(16b)として厚さ約4μmに塗布して(図9(c))、その上に多孔膜(11)を配置し(図10(a))、ポリイミドワニス(16c)(宇部興産社製「U−ワニス」)を塗布して乾燥することを繰り返して所定厚さに塗布し(図10(b))、熱風乾燥により加熱硬化して、厚み約50μmのポリイミドからなる絶縁膜(16)を形成した(図10(c))。

【0123】

この積層体の絶縁膜(16)が露出した側の表面に、液状レジスト(JSR製、品名:THB−150N)によってレジスト膜(27)を形成した後(図11(a))、このレジスト膜(27)とは反対面側の金属シート26をエッチングにより除去し(図11(b))、この絶縁膜(16)が露出した面にもレジスト膜(28)を形成した(図11(c))。

【0124】

次に、レジスト膜(27),(28)に露光処理および現像処理を施すことにより、試験用ウエハW1に形成された被検査電極のパターンに従って、直径が70μmの円形である15720個の開口(29)をそれぞれのレジスト膜に形成した(図12(a))。露光処理は、高圧水銀灯によって1200mJ/cm2 の紫外線を照射して行い、現像処理は、現像液(JSR製:PD523)に室温で180秒間浸漬することによって行った。

【0125】

その後、絶縁膜(16)に対し、ポリイミドエッチング液(東レエンジニアリング株式会社製、「TPE−3000」)を用い、80℃、10分間の条件でエッチング処理を施すことにより、両面側の開口(29)からポリイミドを溶解して中央部で孔を貫通させ、貫通穴(30)を形成した(図12(b))。その後、レジスト膜(27),(28)を除去することにより、第2のシート(31)を得た(図12(c))。

(iii) 電極構造体の形成

上記において得られた第1のシート(24)および第2のシート(31)を、第1のシート(24)に立設された柱状部(17d)が第2のシート(31)の対応する貫通孔(30)に挿入されるように重ね合わせた(図13(b))。得られた積層体を、スルファミン酸ニッケルを含有するメッキ浴中に浸漬し、当該積層体に対し、金属シート(21)を電極として、電解メッキ処理を施すことにより、絶縁膜(16)の貫通孔(30)内に金属を充填して短絡部(17c)を形成すると共に、絶縁膜(16)の表面に、短絡部(17c)に一体に連結された、直径が90μmで突出高さが30μmの半球状の表面電極部(17a)を形成した(図13(c))。ここで、電解メッキ処理は、メッキ浴の温度が50℃で、電流密度が5A/dm2で、メッキ処理時間が60分間の条件で行った。

【0126】

その後、液状レジスト(JSR製、品名:THB−150N)によって、この積層体の表面電極部(17a)側の全面を覆うようにレジスト膜(33)を形成した(図14(a))。その後、ポリイミドエッチング液(東レエンジニアリング株式会社製、「TPE−3000」)を用いてエッチング処理を施すことにより絶縁シート(20)を除去し(図14(b))、これにより露出した金属シート(21)の表面にレジスト膜(34)を形成した(図14(c))。

【0127】

レジスト膜(34)に対して露光処理および現像処理を施すことにより、試験用ウエハW1に形成された被検査電極に対応するパターンに従って横方向に120μmのピッチで並ぶよう配置された、それぞれ縦方向の寸法が200μmで横方向の寸法が70μmの矩形の15720(40×393)個のレジストパターンを形成した(図15(a))。ここで、露光処理は、高圧水銀灯によって80mJの紫外線を照射することにより行い、現像処理は、1%水酸化ナトリウム水溶液からなる現像剤に40秒間浸漬する操作を2回繰り返すことによって行った。

【0128】

その後、金属シート(21)対して、塩化第二鉄系エッチング液を用いて50℃、30秒間の条件でエッチング処理を施すことにより、横方向の寸法が5400μmで縦方向の寸法が600μmの393個の各領域内に、横方向に120μmのピッチで並ぶように配置された、それぞれ縦方向の寸法が200μmで横方向の寸法が70μmである矩形の15720(40×393)個の裏面電極部(17b)を形成した(図15(b))。

【0129】

次いで、45℃の水酸化ナトリウム溶液に2分間浸漬させることにより、裏面電極部(17b)からレジスト膜(34)を除去した(図15(c))。その後、液状レジスト(JSR製、品名:THB−150N)によって、絶縁膜(16)の裏面および裏面電極部(17b)のそれぞれを覆うように、厚みが25μmのレジスト膜(35)を形成し(図16(a))、このレジスト膜(35)における裏面電極部(17b)が位置する箇所に、縦方向の寸法が200μmで横方向の寸法が70μmの矩形である15720個のパターン孔(36)を、裏面電極部(17b)が露出するよう形成した(図16(b))。ここで、パターン孔形成のための露光処理は、高圧水銀灯によって1200mJ/cm2 の紫外線を照射して行い、現像処理は、現像液(JSR製:PD523)に室温で180秒間浸漬することによって行った。

【0130】

そして、金メッキ液(田中貴金属(株)、品名:レクトロレス)を用い、裏面電極部(17b)に対して金メッキ処理を施すことにより、裏面電極部(17b)の表面に、厚み0.2μmの金からなる被覆膜(18)を形成し、以て電極構造体(17)を形成した(図16(c))。その後、レジスト膜(35)を除去し(図17(a))、被覆膜(18)側の積層体表面に液状レジスト(JSR製、品名:THB−150N)によってレジスト膜(37)を形成し(図17(b))、レジスト膜(33)およびレジスト膜(37)に露光処理および現像処理を施すことにより、多孔膜(11)の393個の各貫通孔(1

2)を覆うように配置された393個のパターンを形成した(図17(c))。ここで、露光処理は、高圧水銀灯によって1200mJ/cm2 の紫外線を照射して行い、現像処理は、現像液(JSR製:PD523)に室温で180秒間浸漬することによって行った。

【0131】

その後、絶縁膜(16)に対し、ポリイミドエッチング液(東レエンジニアリング株式会社製、「TPE−3000」)を用いて80℃、10分間の条件でエッチング処理を施すことにより、それぞれ寸法が6.4mm×6.4mmの互いに独立した393個の絶縁膜(16)を形成し、以て393個の接点膜(15)を形成した(図18(a))。

【0132】

次いで、レジスト膜(33)およびレジスト膜(37)を除去した後(図18(b))、多孔膜(11)の周縁部の表面に、外径が220mm、内径が205mmで厚みが2mmである窒化シリコンからなるリング状の支持板(13)を配置し、多孔膜(11)側から、シアノアクリレート系接着剤(東亞合成(株)製:品名:アロンアルファ 品番:♯200)を滴下し、25℃で10分間保持することにより、シート状プローブ(10)を製造した。

【0133】

得られたシート状プローブ(10)の仕様は、以下の通りである。

多孔膜(11)は、有機繊維によるメッシュからなり、その直径が22cmで厚みが43μmの円板状である。多孔膜(11)の貫通孔(12)の数は393個で、それぞれの横方向の寸法が5400μmで縦方向の寸法が600μmである。393個の接点膜(15)の各々における絶縁膜(16)は、材質がポリイミドで、その寸法は、横方向が6.4mm、縦方向が6.4mm、厚みが約50μmである。接点膜(15)の各々における電極構造体(17)は、その数が40個(合計15720個)で、横方向に120μmのピッチで一列に並ぶよう配置されている。電極構造体(17)の各々における表面電極部(17a)は、直径が約90μmで突出高さ約30μmの半球状である。短絡部(17c)の開口径φ1は70μm、中央部の小径部分の直径は約30μmである。裏面電極部(17b)は、70μm×200μmの矩形の平板状で、被覆膜(18)を含む裏面電極部(17b)の厚みは12.2μmである。柱状部(17d)の高さは25μm、直径は20μmである。

【0134】

このようにして、合計で4枚のシート状プローブを製造した。これらのシート状プローブを「シート状プローブM1」〜「シート状プローブM4」とする。

[比較例1]

実施例1で用いた、有機繊維のメッシュに支持されたポリイミドおよび金属層からなる積層シートの代わりに、厚さ37.5μmのポリイミドに厚さが12μmの銅箔が積層された直径22cmの積層シートを用い、その他は実施例1と同様にして電極構造体を15720個形成した。そして実施例1で行った絶縁膜のエッチングを行わずに一枚の絶縁膜(厚み25μmのポリイミドフィルム)よりなるシート状プローブを製造した。電極構造体の配置、形状、数は実施例1のシート状プローブと同様である。

【0135】

このシート状プローブを、実施例1と同様の外径が220mm、内径が205mmで厚みが2mmの窒化シリコンよりなるリング状の支持板にシアノアクリレート系接着剤(東亞合成(株)製:品名:アロンアルファ 品番:♯200)を滴下し、25℃で10分間保持することにより、比較用のシート状プローブを製造した。

【0136】

このようにして、合計で4枚の比較用のシート状プローブを製造した。これらのシート状プローブを「シート状プローブN1」〜「シート状プローブN4」とする。

<異方導電性コネクターの作製>

(i)磁性芯粒子の調製

市販のニッケル粒子(Westaim社製,「FC1000」)を用い、以下のようにして磁性芯粒子を調製した。

【0137】

日清エンジニアリング株式会社製の空気分級機「ターボクラシファイア TC−15N」によって、ニッケル粒子2kgを、比重が8.9、風量が2.5m3 /min、ローター回転数が2,250rpm、分級点が15μm、ニッケル粒子の供給速度が60g/minの条件で分級処理し、粒子径が15μm以下のニッケル粒子0.8kgを捕集し、さらに、このニッケル粒子0.8kgを、比重が8.9、風量が2.5m3 /min、ローター回転数が2,930rpm、分級点が10μm、ニッケル粒子の供給速度が30g/minの条件で分級処理し、ニッケル粒子0.5kgを捕集した。

【0138】

得られたニッケル粒子は、数平均粒子径が7.4μm、粒子径の変動係数が27%、BET比表面積が0.46×103 m2 /kg、飽和磁化が0.6Wb/m2 であった。

このニッケル粒子を「磁性芯粒子[A]」とする。

(ii)導電性粒子の調製

粉末メッキ装置の処理槽内に、磁性芯粒子[A]100gを投入し、更に、0.32Nの塩酸水溶液2Lを加えて攪拌し、磁性芯粒子[A]を含有するスラリーを得た。このスラリーを常温で30分間攪拌することにより、磁性芯粒子[A]の酸処理を行い、その後、1分間静置して磁性芯粒子[A]を沈殿させ、上澄み液を除去した。

【0139】

次いで、酸処理が施された磁性芯粒子[A]に純水2Lを加え、常温で2分間攪拌し、その後、1分間静置して磁性芯粒子[A]を沈殿させ、上澄み液を除去した。この操作を更に2回繰り返すことにより、磁性芯粒子[A]の洗浄処理を行った。

【0140】

そして、酸処理および洗浄処理が施された磁性芯粒子[A]に、金の含有割合が20g/Lの金メッキ液2Lを加え、処理層内の温度を90℃に昇温して攪拌することにより、スラリーを調製した。この状態で、スラリーを攪拌しながら、磁性芯粒子[A]に対して金の置換メッキを行った。その後、スラリーを放冷しながら静置して粒子を沈殿させ、上澄み液を除去することにより、導電性粒子を調製した。

【0141】

このようにして得られた導電性粒子に純水2Lを加え、常温で2分間攪拌し、その後、1分間静置して導電性粒子を沈殿させ、上澄み液を除去した。この操作を更に2回繰り返し、その後、90℃に加熱した純水2Lを加えて攪拌し、得られたスラリーを濾紙によって濾過して導電性粒子を回収した。そして、この導電性粒子を、90℃に設定された乾燥機によって乾燥処理した。

【0142】

得られた導電性粒子は、数平均粒子径が7.3μm、BET比表面積が0.38×103 m2 /kg、(被覆層を形成する金の質量)/(磁性芯粒子[A]の質量)の値が0.3であった。

【0143】

この導電性粒子を「導電性粒子(a)」とする。

(iii)フレーム板の作製

下記の条件により、上記の試験用ウエハW1における各被検査電極領域に対応して形成された393個の異方導電膜配置用の貫通孔(52)を有する直径が8インチのフレーム板(51)を作製した。

【0144】

このフレーム板(51)の材質はコバール(線熱膨張係数5×10-6/K)で、その厚みは、60μmである。

各貫通孔(52)は、その横方向の寸法が5400μmで縦方向の寸法が320μmである。

【0145】

縦方向に隣接する異方導電膜配置用孔(52)の間の中央位置には、円形の空気流入孔が形成されており、その直径は1000μmである。

(iv)成形材料の調製

付加型液状シリコーンゴム100重量部に、導電性粒子[a]30重量部を添加して混合し、その後、減圧による脱泡処理を施すことにより、成形材料を調製した。

【0146】

以上において、使用した付加型液状シリコーンゴムは、それぞれ粘度が250Pa・sであるA液およびB液よりなる二液型のものであって、その硬化物の圧縮永久歪みが5%、デュロメーターA硬度が32、引裂強度が25kN/mのものである。

【0147】

ここで、付加型液状シリコーンゴムおよびその硬化物の特性は、以下のようにして測定されたものである。

(a)付加型液状シリコーンゴムの粘度は、B型粘度計により、23±2℃における値を測定した。

(b)シリコーンゴム硬化物の圧縮永久歪みは、次のようにして測定した。

【0148】

二液型の付加型液状シリコーンゴムにおけるA液とB液とを等量となる割合で攪拌混合した。次いで、この混合物を金型に流し込み、当該混合物に対して減圧による脱泡処理を行った後、120℃、30分間の条件で硬化処理を行うことにより、厚みが12.7mm、直径が29mmのシリコーンゴム硬化物よりなる円柱体を作製し、この円柱体に対して、200℃、4時間の条件でポストキュアを行った。このようにして得られた円柱体を試験片として用い、JIS K 6249に準拠して150±2℃における圧縮永久歪みを測定した。

(c)シリコーンゴム硬化物の引裂強度は、次のようにして測定した。

【0149】

上記(b)と同様の条件で付加型液状シリコーンゴムの硬化処理およびポストキュアを行うことにより、厚みが2.5mmのシートを作製した。このシートから打ち抜きによってクレセント形の試験片を作製し、JIS K 6249に準拠して23±2℃における引裂強度を測定した。

(d)デュロメーターA硬度は、上記(c)と同様にして作製されたシートを5枚重ね合わせ、得られた積重体を試験片として用い、JIS K 6249に準拠して23±2℃における値を測定した。

(v)異方導電性コネクターの作製

上記(i)で作製したフレーム板(51)および上記(iv)で調製した成形材料を用い

、特開2002−324600号公報に記載された方法に従って、フレーム板(51)に、それぞれの貫通孔(52)内に配置され、その周辺部に固定されて支持された393個の弾性異方導電膜(60)を形成することにより、異方導電性コネクター(50)を製造した。ここで、成形材料層の硬化処理は、電磁石によって厚み方向に2Tの磁場を作用させながら、100℃、1時間の条件で行った。

【0150】

得られた弾性異方導電膜(60)について具体的に説明すると、弾性異方導電膜の各々は、横方向の寸法が7000μm、縦方向の寸法が1200μmであり、40個の接続用導電部(62)が絶縁部(63)によって互いに絶縁された状態で120μmのピッチで横方向に一列に配列されており、接続用導電部(62)の各々は、横方向の寸法が40μm、縦方向の寸法が200μm、厚みが150μm、突出部(64)の突出高さが25μm、絶縁部(63)の厚みが100μmである。また、横方向において最も外側に位置する接続用導電部(62)とフレーム板(51)との間には、非接続用の導電部が配置されている。非接続用の導電部の各々は、横方向の寸法が60μm、縦方向の寸法が200μm、厚みが150μmである。また、弾性異方導電膜(60)の各々における被支持部の

厚み(二股部分の一方の厚み)は20μmである。

【0151】

また、各弾性異方導電膜(60)における接続用導電部(62)中の導電性粒子の含有割合を調べたところ、全ての接続用導電部(62)について体積分率で約25%であった。

【0152】

このようにして、合計で8枚の異方導電性コネクターを製造した。これらの異方導電性コネクターを「異方導電性コネクターC1」〜「異方導電性コネクターC8」とする。

<検査用回路基板の作製>

基板材料としてアルミナセラミックス(線熱膨張係数4.8×10-6/K)を用い、試験用ウエハW1における被検査電極のパターン従って検査用電極(41)が形成された検査用回路基板(40)を作製した。この検査用回路基板(40)は、全体の寸法が30cm×30cmの矩形であり、その検査用電極は、横方向の寸法が60μmで縦方向の寸法が200μmである。得られた検査用回路基板を「検査用回路基板T1」とする。

<シート状プローブの評価>

試験1(隣接する電極構造体間の絶縁性)

シート状プローブM1、M2、シート状プローブN1、N2の各々について、以下のようにして隣接する電極構造体間の絶縁性の評価を行った。

【0153】

室温(25℃)下において、試験用ウエハW1を試験台に配置し、この試験用ウエハW1の表面上に、図22に示したように、シート状プローブをその表面電極部(17a)の各々が当該試験用ウエハW1の被検査電極上に位置するよう位置合わせして配置し、このシート状プローブ上に、異方導電性コネクター(50)をその接続用導電部(62)の各々が当該シート状プローブの裏面電極部(17b)上に位置するよう位置合わせして配置し、この異方導電性コネクター(50)上に、検査用回路基板T1をその検査用電極(42)の各々が当該異方導電性コネクター(50)の接続用導電部(62)上に位置するよう位置合わせして配置し、さらに検査用回路基板T1を下方に160kgの荷重(電極構造体1個当たりに加わる荷重が平均で約10g)で加圧した。ここで、異方導電性コネクター(50)としては下記表1に示すものを使用した。

【0154】

そして、検査用回路基板T1における15720個の検査用電極(42)の各々に順次電圧を印加すると共に、電圧が印加された検査用電極(42)と他の検査用電極(42)との間の電気抵抗をシート状プローブにおける電極構造体間の電気抵抗(以下、「絶縁抵抗」という。)として測定し、全測定点における絶縁抵抗が10MΩ以下である測定点の割合(以下、「絶縁不良割合」という。)を求めた。

【0155】

ここで、絶縁抵抗が10MΩ以下である場合には、実際上、ウエハに形成された集積回路の電気的検査に使用することが困難である。

試験の結果を表1に示す。

【0156】

【表1】

【0157】

試験2(電極構造体の接続安定性)

シート状プローブM3、M4、シート状プローブN3、N4について、以下のようにして被検査電極に対する電極構造体の接続安定性の評価を行った。

【0158】

室温(25℃)下において、試験用ウエハW2を、電熱ヒーターを具えた試験台に配置し、この試験用ウエハW2の表面に、シート状プローブをその表面電極部(17a)の各々が試験用ウエハW2の被検査電極(2)上に位置するよう位置合わせして配置し、このシート状プローブ上に、異方導電性コネクター(50)をその接続用導電部(62)の各々が当該シート状プローブの裏面電極部(17b)上に位置するよう位置合わせして配置し、この異方導電性コネクター(50)上に、検査用回路基板T1をその検査用電極(2)の各々が異方導電性コネクター(50)の接続用導電部(62)上に位置するよう位置合わせして配置し、さらに検査用回路基板T1を下方に160kgの荷重(電極構造体1個当たりに加わる荷重が平均で約10g)で加圧した。ここで、異方導電性コネクター(50)としては下記表2に示すものを使用した。

【0159】

そして、検査用回路基板T1における15720個の検査用電極(42)について、シート状プローブ、異方導電性コネクター(50)および試験用ウエハW2を介して互いに電気的に接続された2個の検査用電極(42)の間の電気抵抗を順次測定し、測定された電気抵抗値の2分の1の値を、検査用回路基板T1の検査用電極(42)と試験用ウエハW2の被検査電極(2)との間の電気抵抗(以下、「導通抵抗」という。)として記録し、全測定点における導通抵抗が1Ω以上である測定点の割合(以下、「接続不良割合」という。)を求めた。この操作を「操作(1)」とする。

【0160】

次いで、検査用回路基板T1に対する加圧を解除し、その後、試験台を125℃に昇温してその温度が安定するまで放置し、その後、検査用回路基板T1を下方に160kgの荷重(電極構造体(17)1個当たりに加わる荷重が平均で約10g)で加圧し、上記操作(1)と同様にして接続不良割合を求めた。この操作を「操作(2)」とする。

【0161】

次いで、検査用回路基板T1に対する加圧を解除し、その後、試験台を室温(25℃)まで冷却した。この操作を「操作(3)」とする。

そして、上記の操作(1)、操作(2)および操作(3)を1サイクルとして合計で100サイクル連続して行った。なお、この1サイクルに要する時間は約1.5時間であった。

【0162】

ここで、導通抵抗が1Ω以上である場合には、実際上、ウエハに形成された集積回路の電気的検査に使用することが困難である。

試験の結果を表2に示す。

【0163】

【表2】

【図面の簡単な説明】

【0164】

【図1】図1は、本発明のシート状プローブの実施形態を示した図であり、図1(a)は平面図、図1(b)はX−X線による断面図である。

【図2】図2は、図1のシート状プローブにおける接点膜を拡大して示した平面図である。

【図3】図3は、図2のX−X線による断面図である。

【図4】図4は、本発明のシート状プローブの実施形態を示した図であり、図4(a)は平面図、図4(b)はX−X線による断面図である。

【図5】図5は、電極構造体の拡大断面図である。

【図6】図6(a)は、多孔膜を支持体としたシート状プローブにおける接点膜の支持部の断面図、図6(b)は、金属フレーム板を支持体としたシート状プローブにおける接点膜の支持部の断面図である。

【図7】図7は、本発明のシート状プローブの製造方法を説明する断面図である。

【図8】図8は、本発明のシート状プローブの製造方法を説明する断面図である。

【図9】図9は、本発明のシート状プローブの製造方法を説明する断面図である。

【図10】図10は、本発明のシート状プローブの製造方法を説明する断面図である。

【図11】図11は、本発明のシート状プローブの製造方法を説明する断面図である。

【図12】図12は、本発明のシート状プローブの製造方法を説明する断面図である。

【図13】図13は、本発明のシート状プローブの製造方法を説明する断面図である。

【図14】図14は、本発明のシート状プローブの製造方法を説明する断面図である。

【図15】図15は、本発明のシート状プローブの製造方法を説明する断面図である。

【図16】図16は、本発明のシート状プローブの製造方法を説明する断面図である。

【図17】図17は、本発明のシート状プローブの製造方法を説明する断面図である。

【図18】図18は、本発明のシート状プローブの製造方法を説明する断面図である。

【図19】図19は、絶縁膜の両面側からのエッチングにより形成した貫通孔の断面図である。

【図20】図20は、図1の実施形態のシート状プローブの変形例を示した図であり、図20(a)は平面図、図20(b)はX−X線による断面図である。

【図21】図21は、図1の実施形態のシート状プローブの変形例を示した図であり、図21(a)は平面図、図21(b)はX−X線による断面図である。

【図22】図22は、本発明の回路装置の検査装置およびそれに用いられるプローブカードの実施形態を示した断面図である。

【図23】図23は、図22のプローブカードにおける組み立て前後の各状態を示した断面図である。

【図24】図24は、図22のプローブカードの要部構成を示した断面図である。

【図25】図25は、本発明の回路装置の検査装置およびそれに用いられるプローブカードの他の実施形態を示した断面図である。

【図26】図26は、異方導電性コネクターのフレーム板を示した平面図である。

【図27】図27は、従来のシート状プローブの断面図である。

【図28】図28は、絶縁膜の片面側からのエッチングにより形成した貫通孔の形状を示した断面図である。

【符号の説明】

【0165】

1 ウエハ

2 被検査電極

10 シート状プローブ

11 多孔膜

12 貫通穴

13 支持板

14 金属フレーム板

15 接点膜

16 絶縁膜

16a 樹脂シート

16b 熱硬化性接着剤

16c 高分子物質形成用液状物

17 電極構造体

17a 表面電極部

17b 裏面電極部

17c 短絡部

17d 柱状部

18 被覆膜

19 支持部

20 絶縁膜

21 金属膜

22 フォトレジスト膜

23 開口

24 第1のシート

26 金属膜

27 フォトレジスト膜

28 フォトレジスト膜

29 開口

30 貫通孔

31 第2のシート

33 フォトレジスト膜

34 フォトレジスト膜

35 フォトレジスト膜

36 開口

37 フォトレジスト膜

40 プローブカード

41 検査用回路基板

42 検査用電極

43 ガイドピン

45 加圧板

46 ウエハ載置台

47 加熱器

48 嵌合用段差部

50 異方導電性コネクター

51 フレーム板

52 貫通孔

60 弾性異方導電膜

61 導電性粒子

62 接続用導電部

63 絶縁部

64 突出部

65 被支持部

81 ポリイミド膜

81a 貫通孔

82 金属膜

83 フォトレジスト膜

83a 開口

84 フォトレジスト膜

90 シート状プローブ

91 絶縁シート

92 保持部材

95 電極構造体

96 表面電極部

97 裏面電極部

98 短絡部

【技術分野】

【0001】

本発明は、回路装置の電気検査に用いられるシート状プローブおよびその製造方法ならびにその応用に関し、さらに詳しくは、例えばウエハに形成された複数の集積回路の電気検査をウエハの状態で行うために用いられるシート状プローブおよびその製造方法ならびにその応用に関する。

【背景技術】

【0002】

例えば、多数の集積回路が形成されたウエハや、半導体素子等の電子部品などの回路装置の電気検査では、被検査回路装置の被検査電極のパターンに従って配置された検査用電極を有するプローブ装置が用いられている。従来から、このような装置としてピンもしくはブレードからなる検査用電極(検査プローブ)が配列されたプローブ装置が使用されている。

【0003】

被検査回路装置が多数の集積回路が形成されたウエハである場合、ウエハ検査用のプローブ装置を作製するためには、非常に多数の検査プローブを配列することが必要となるので、プローブ装置は高価になる。また、被検査電極のピッチが小さい場合には、プローブ装置を作製すること自体が困難になる。また、ウエハには一般に反りが生じており、その反りの状態も製品(ウエハ)毎に異なるため、それぞれのウエハにおける多数の被検査電極に対してプローブ装置の検査プローブのそれぞれを安定にかつ確実に接触させることは実際上困難である。

【0004】

このような問題に対応するため、一面に被検査電極のパターンに従って複数の検査用電極が形成された検査用回路基板の一面上に異方導電性シートを配置し、この異方導電性シート上に、絶縁シートにその厚み方向に貫通して延びる複数の電極構造体が配列されたシート状プローブを配置したプローブカードが提案されている(特許文献1、特許文献2)。

【0005】

このプローブカードのシート状プローブは、図27に示したように、ポリイミドなどの樹脂からなる柔軟な円形の絶縁シート91を有し、この絶縁シート91には、その厚み方向に延びる複数の電極構造体95が被検査回路装置の被検査電極のパターンに従って配置されている。各電極構造体95は、絶縁シート91の表面に露出する突起状の表面電極部96と、絶縁シート91の裏面に露出する板状の裏面電極部97とが、絶縁シート91をその厚み方向に貫通して延びる短絡部98を介して一体に連結された構造になっている。また、絶縁シート91の周縁部には、絶縁シート91の熱膨張を制御する等の目的で、セラミックス等からなるリング状の支持板92が設けられている。

【特許文献1】特開2001−15565号公報

【特許文献2】特開2002−184821号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上述したように、近年では多数の被検査電極が微細ピッチで配置された大型のウエハに対して電気検査を行う必要がある。具体的には、例えば直径が8インチ以上のウエハに、5000個以上、場合によっては10000個以上の被検査電極が形成されたウエハが電気検査の対象となり、この場合、被検査電極のピッチは160μm以下になる。このようなウエハの検査を行うためには、ウエハに対応した大面積を有し、5000個以上、あるいは10000個以上の電極構造体が160μm以下のピッチで配置されたシート状プローブを用いなければならない。

【0007】

しかしながら、図27のように1枚の絶縁シート91に対して直接に全ての電極構造体95を連結する従来のシート状プローブ90の構造では、例えば、バーンイン試験において絶縁シート91が熱膨張して電極構造体95と被検査電極との位置ずれが生じることがあるなど、幾つかの改善すべき点がある。

【0008】

これらの点に対応するため、例えばウエハ上の各集積回路に対応するそれぞれの位置に貫通孔を形成した金属等からなるフレーム板を用意し、このフレーム板に絶縁シートを貼付して、絶縁シートにおけるフレーム板の各貫通孔に配置された部分に電極構造体を形成することが考えられる。即ち、例えばウエハ上の各集積回路に対応する各位置に、絶縁膜に電極構造体が貫通支持されたウエハとの接続部(接点膜)を設け、この接点膜を金属フレーム板のような支持体で支持したシート状プローブであれば、従来のシート状プローブにおける問題点を改善できると考えられる。実際にこのようなシート状プローブを作製したところ、微細ピッチの被検査電極が形成された大型のウエハであってもバーンイン試験が良好に行えることが確認された。

【0009】

このシート状プローブの作製工程では、ポリイミド等の絶縁膜に対して電極構造体を形成するための貫通孔を形成する必要がある。この貫通孔は、図28に示したように、ポリイミド膜81の片面に、貫通孔を形成する部分に開口83aを有するフォトレジスト膜83のパターンを形成し、シート全体をエッチング液に浸漬することにより得ることができる。この方法では、ポリイミド膜81に積層された金属膜82が底面に露出した貫通孔81aが形成され、この金属膜82を共通電極として電解メッキを行う工程を経て電極構造体が形成される。

【0010】

しかし、ポリイミド膜に対してエッチングにより貫通孔を形成する場合、図28に示したように貫通孔81aはテーパ状となり、奥に行くほどその径が次第に小さくなる。このため、厚さが大きいポリイミド膜を用いると、金属層82まで到達する前に孔が閉じてしまい、貫通孔が形成できない。

【0011】

即ち、貫通孔81aの傾斜面の角度(エッチング処理角度)θは、加工条件により異なるが、例えば45°〜50°となる。このため、片面側からポリイミド膜にエッチング処理を行った場合、ポリイミド膜81の厚さtが開口径φ1の1/2以下でなければ孔をポリイミド膜81の途中までしか開けることができない。

【0012】

被検査対象であるウエハの電極ピッチの狭小化に伴いシート状プローブの電極構造体の配置ピッチも短くなり、現状では通常100〜120μmであるが、将来的には例えば100μm未満、さらには80μm以下まで短くする必要があると考えられる。一方で、隣接する電極構造体間の絶縁性を確保するためには、これらの間の絶縁部の幅(電極構造体の配置ピッチと開口径φ1との差)として、例えば40〜50μmが必要とされる。ポリイミド膜の強度を確保するために厚さが大きいものを使用する場合、エッチングにより貫通孔を形成するためには、上記したように開口径φ1を大きくする必要があるが、電極構造体の配置ピッチを一定として開口径φ1を大きくしていくと、隣接する電極構造体間の絶縁性が確保できなくなる。このため、電極構造体の配置ピッチを小さくすると、ポリイミド膜の厚さが制限され、例えば電極構造体の配置ピッチを120μm、貫通孔の開口径φ1を70μmとする場合、使用するポリイミド膜の厚さtを35μm以下とする必要があり、底面側の開口径φ2をある程度以上とするためには厚さtをさらに小さくしなければならない。

【0013】

図28のようなテーパ状の貫通孔81aに電極構造体を形成した場合、エッチング方向奥側の開口径φ2が小さいと電気抵抗値が増加するため、この小径部分の開口径φ2は、

できるだけ大きいことが望ましい。

【0014】

さらに、この開口径φ2が小さいと、この小径部分が電気抵抗値へ影響するため、シート状プローブに設けられた各電極構造体間での電気的抵抗値のバラツキが大きくなることも懸念される。

【0015】

本発明は、例えば微細ピッチの被検査電極が形成された大型のウエハのような回路装置に対して電気検査を行うために使用され、回路装置の被検査電極に接続される電極構造体が絶縁膜に貫通支持された接点膜が支持体に支持されたシート状プローブにおいて、電極構造体の配置ピッチを短くしても、隣接する電極構造体間の絶縁性を確保しつつ絶縁膜の強度を確保することを目的としている。

【0016】

また本発明は、上記のシート状プローブにおいて、電極構造体の配置ピッチを短くしても、隣接する電極構造体間の絶縁性を確保しつつ絶縁膜の強度を確保でき、さらに電極構造体の電気抵抗値が小さく、そのバラツキも小さいシート状プローブを提供することを目的としている。

【課題を解決するための手段】

【0017】

本発明のシート状プローブは、回路装置の電気検査に用いられるシート状プローブであって、

貫通穴が形成された支持体と、

前記支持体の貫通穴の周縁部に支持された接点膜とを備え、

前記接点膜が、柔軟な樹脂からなる絶縁膜と、前記絶縁膜の表裏面を貫通するように形成された電極構造体とを備え、

前記電極構造体が、絶縁膜の裏面から突出した裏面電極部と、該裏面電極部から絶縁膜の貫通孔内へ立設された柱状部と、該柱状部を含むように絶縁膜の貫通孔内から表面に渡りメッキすることにより絶縁膜の表面に突出形成された表面電極部とを備え、

前記電極構造体が貫通する前記絶縁膜の貫通孔が、該絶縁膜の両面側からのエッチングにより形成されていることを特徴とする。

【0018】

このようなシート状プローブによれば、支持体の貫通穴に接点膜を支持しているので、貫通穴に配置される接点膜の面積を小さくすることができる。例えば、検査対象である回路装置の被検査電極が形成された電極領域に対応して、複数の貫通穴を形成した支持体を用いれば、これらの各貫通穴に配置され、その周縁部で支持されるそれぞれの接点膜の面積を大幅に小さくすることができる。

【0019】

このような面積の小さい接点膜は、その絶縁膜の面方向の熱膨張の絶対量が小さいため、絶縁膜の熱膨張を支持体によって確実に規制することが可能となる。従って、検査対象が、例えば、直径が8インチ以上の大面積のウエハや被検査電極のピッチが極めて小さい回路装置であっても、バーンイン試験の際に、温度変化による電極構造体と被検査電極との位置ずれが確実に防止されるため、良好な電気的接続状態を安定して維持することができる。

【0020】

そして、上記のシート状プローブは、支持体の貫通穴が覆われるように絶縁膜を一体化したシートの両面側からエッチングすることにより電極構造体を形成するための貫通孔を形成し、このシートを用いて製造している。エッチング液により貫通孔を形成する場合、前述したように、貫通孔は、開口から奥へ径が次第に小さくなるようにテーパ状に形成されるので、所定の開口径に対して絶縁膜を厚くすると孔が閉塞して貫通できなくなるが、絶縁膜の両面側からエッチングすることにより、その形状は、両面側の開口から貫通方向中央部付近へ径が次第に狭まる形状となり、孔の小径部分が孔の中央部付近となるので、

所定の開口径に対して孔が閉塞してしまう絶縁膜の厚さは、絶縁膜の片面側のみからエッチングした場合に比べて単純計算で2倍になる。

【0021】

このように、絶縁膜の両面側からエッチングして貫通孔を形成することで、所定の開口径の貫通孔を形成するために使用可能な絶縁膜の厚さ範囲が大きくなるので、電極構造体の配置ピッチを短くするために、隣接する電極構造体間の絶縁性を確保できる程度に貫通孔の開口径を小さくしても、所望の強度が確保できる厚い絶縁膜を用いることができる。

【0022】

さらに、絶縁膜の両面側からエッチングした場合では、絶縁膜の片面側のみからエッチングした場合と比べて、同じ厚さの絶縁膜を用いて同じ開口径で貫通孔を形成した際における小径部分の径を大きくすることができるので、電極構造体の電気抵抗値を小さくでき、さらに各電極構造体間における電気抵抗値のバラツキも小さくすることができる。従って、良好且つ安定な電気的接続状態で回路装置の電気検査を行うことができる。

【0023】

上記のシート状プローブの好ましい一態様では、前記支持体がリング状であり、その貫通穴に単一の接点膜が支持されている。

上記のシート状プローブの好ましい他の態様では、前記支持体に、複数の貫通穴が形成され、これらの各貫通穴に前記接点膜が支持されている。

【0024】

前記支持体として、微細孔が形成された多孔膜を用いることが好ましい。この多孔膜の具体例としては、有機繊維からなるメッシュおよび不織布を挙げることができる。

支持体として多孔膜を使用することにより、樹脂で形成された絶縁膜が多孔膜内部に入り込んだ一体化構造を形成して接点膜が支持されるので、接点膜と支持体との固定強度が高く、このシート状プローブを用いた検査装置による電気検査において高い繰り返し耐久性が得られる。

【0025】

また、前記支持体として、金属フレーム板を用いることが好ましい。金属フレーム板を支持体とした場合、金属フレーム板の貫通穴の周縁部が絶縁膜により両面側から挟み込まれた状態で接点膜を支持することで、接点膜と支持体との固定強度を高くすることができる。

【0026】

前記電極構造体のピッチは、好ましくは40〜250μm、より好ましくは40〜150μm、さらに好ましくは40〜120μmである。電極構造体の総数は、好ましくは5000個以上である。

【0027】

上記のシート状プローブは、ウエハに形成された複数の集積回路について、集積回路の電気検査をウエハの状態で行うために好適に用いることができる。

本発明のシート状プローブの製造方法は、検査対象である回路装置の被検査電極に接続される複数の電極構造体が、柔軟な樹脂からなる絶縁膜を貫通するように形成されたシート状プローブの製造方法であって、

金属シートの表面における前記電極構造体を形成する各位置に、金属からなる柱状部が立設され、必要に応じて前記金属シートの裏面に絶縁シートが積層された第1のシートを用意する工程と、

少なくとも1つの貫通穴が形成されたシート状の支持体に、該貫通穴が覆われるように絶縁膜が一体化され、前記貫通穴の内部における電極構造体を形成する各位置に、絶縁膜を貫通する貫通孔が形成された第2のシートを用意する工程と、

第1のシートの柱状部が、第2のシートの絶縁膜を貫通する貫通孔に挿入されるように、第1のシートと第2のシートとを重ね合わせる工程と、

前記第2のシートにおける絶縁膜の貫通孔内から表面に渡りメッキを行い、これにより、前記電極構造体における前記絶縁膜の表面から突出した表面電極部を形成する工程と、

前記第1のシートにおける前記金属シートを、前記電極構造体の裏面電極部に対応する部分を残存させるようにエッチングすることにより、前記絶縁膜の裏面から突出した裏面電極部を形成する工程と、を含むことを特徴とする。

【0028】

前記第2のシートを用意する工程において、前記支持体に前記絶縁膜が一体化されたシートに対して、貫通孔を形成する位置を開口したレジストパターンを該シートの両面に形成した後、エッチング液により絶縁膜の両面側からエッチングを行うことにより前記貫通孔を形成することが好ましい。

【0029】

上記の製造方法によれば、支持体の貫通穴に接点膜を支持したシート状プローブを得ることができ、前述したように、貫通穴に配置される接点膜の面積を小さくすることができるので、その絶縁膜の面方向の熱膨張の絶対量が小さく、絶縁膜の熱膨張を支持体によって確実に規制することが可能となる。従って、検査対象が、例えば、直径が8インチ以上の大面積のウエハや被検査電極のピッチが極めて小さい回路装置であっても、バーンイン試験の際に、温度変化による電極構造体と被検査電極との位置ずれが確実に防止されるため、良好な電気的接続状態を安定して維持することができる。

【0030】

そして、支持体の貫通穴が覆われるように絶縁膜を一体化したシートの両面側からエッチングすることにより電極構造体を形成するための貫通孔を形成することで、前述したように、所定の開口径の貫通孔を形成するために使用可能な絶縁膜の厚さ範囲が大きくなるので、電極構造体の配置ピッチを短くするために、隣接する電極構造体間の絶縁性を確保できる程度に貫通孔の開口径を小さくしても、所望の強度が確保できる厚い絶縁膜を用いることができる。

【0031】

さらに、絶縁膜の両面側からエッチングした場合では、絶縁膜の片面側のみからエッチングした場合と比べて、同じ厚さの絶縁膜を用いて同じ開口径で貫通孔を形成した際における小径部分の径を大きくすることができるので、電極構造体の電気抵抗値を小さくでき、さらに各電極構造体間における電気抵抗値のバラツキも小さくすることができる。従って、上記の製造方法で得られたシート状プローブは、良好且つ安定な電気的接続状態で回路装置の電気検査を行うことができる。

【0032】

本発明のプローブカードは、検査対象である回路装置の被検査電極に対応する検査電極が表面に形成された検査用回路基板と、

この検査用回路基板上に配置される異方導電性コネクターと、

この異方導電性コネクター上に配置される、上記のシート状プローブまたは上記の製造方法によって得られたシート状プローブとを備えることを特徴とする。

【0033】

本発明の回路装置の検査装置は、上記のプローブカードを備えることを特徴とする。

本発明のウエハの検査方法は、複数の集積回路が形成されたウエハの各集積回路を、上記のプローブカードを介してテスターに電気的に接続し、前記各集積回路の電気検査を行うことを特徴とする。

【0034】

これらのプローブカード、回路装置の検査装置およびウエハの検査方法によれば、バーンイン試験の際に、温度変化によるシート状プローブの電極構造体と被検査電極との位置ずれが確実に防止されるため、良好な電気的接続状態を安定して維持することができる。

【0035】

また、回路装置の被検査電極ピッチが短く、シート状プローブの電極構造体の配置ピッチを短くした場合であっても、厚い絶縁膜を用いることができるので、検査を繰り返し行う場合における耐久性が良好である。

【発明の効果】

【0036】

本発明によれば、バーンイン試験の際に、シート状プローブの電極構造体と回路装置の被検査電極との温度変化による位置ずれが防止されるため、良好な電気的接続状態を安定して維持することができる。

【0037】

また本発明によれば、シート状プローブの電極構造体の配置ピッチを短くしても、隣接する電極構造体間の絶縁性を確保しつつ絶縁膜の強度を確保することができる。

【発明を実施するための最良の形態】

【0038】

以下、図面を参照しながら本発明の実施形態について説明する。なお、添付した各図面は説明用のものであり、その各部における具体的なサイズ、形状等は、本明細書の記載および、従来技術に基づいて当業者に理解される所による。

<シート状プローブ>

図1は、本発明のシート状プローブの実施形態を示した図であり、図1(a)は平面図、図1(b)はX−X線による断面図である。図2は、図1のシート状プローブにおける接点膜を拡大して示した平面図、図3は、図2のX−X線による断面図である。

【0039】

本実施形態のシート状プローブは、複数の集積回路が形成された8インチ等のウエハについて、各集積回路の電気検査をウエハの状態で行うために用いられる。このシート状プローブ10は、被検査対象であるウエハ上の各集積回路に対応する各位置に貫通穴12が形成された多孔膜11を有し、この貫通穴12には接点膜15が配置されている。

【0040】

接点膜15は、多孔膜11の貫通穴12周辺の支持部19で、多孔膜11に支持されている。図1(b)および、図6(a)の拡大図に示したように、この支持部19では、樹脂製の絶縁膜16が多孔膜11内部に入り込んだ一体化構造が形成され、この一体化された部分で接点膜15が支持されている。

【0041】

接点膜15は、図2および図3に示したように、柔軟な絶縁膜16に電極構造体17が貫通形成された構造になっている。即ち、絶縁膜16の厚み方向に延びる複数の電極構造体17が、検査対象であるウエハの被検査電極に対応するパターンに従って絶縁膜16の面方向に互いに離間して配置されている。

【0042】

電極構造体17は、絶縁膜16の表面に露出する突起状の表面電極部17aと、絶縁膜16の裏面に露出する板状の裏面電極部17bと、絶縁膜16の厚み方向に貫通して延びる短絡部17cとが一体化した構造になっている。裏面電極部17bには、高導電性金属からなる被覆膜18が形成されている。

【0043】

図5に、電極構造体17の拡大図を示す。図示したように、短絡部17cが形成される絶縁膜16の貫通孔30は、両側の開口から貫通方向中央部へ向かってその径が次第に小さくなる括れた形状になっている。この貫通孔30は、貫通孔30を形成する位置に開口を形成したレジストパターンを絶縁膜16の両面側に配置し、エッチング液により絶縁膜を両面側から溶解することにより、厚さ方向の中央部付近で孔を貫通させて形成したものである。

【0044】

貫通孔30の内面の傾斜角度θは、絶縁膜16としてポリイミド膜を使用した場合には、加工条件にもよるが、例えば45°〜50°である。貫通孔中央部の最も小径となる部分の孔径φ2はできるだけ大きいことが望ましく、孔径φ2があまり小さくなると、電解メッキにより貫通孔30内をメッキする際に、メッキ液が奥まで循環せずにボイドが発生することがある。また、電極構造体17の電気抵抗値が増加し、それぞれの電極構造体17における電気抵抗値のバラツキが大きくなる。この小径部分の孔径φ2は、貫通孔30

の開口径φ1および絶縁膜16の厚さtに依存する。

【0045】

裏面電極部17bには、金属からなる柱状部17dが、絶縁膜16の貫通孔30内部へ立設されている。この柱状部17dは、後述するように、シート状プローブの製造工程において、裏面電極部17dを形成するための金属シート上にこの柱状部17dが立設されたシート(第1のシート)と、両面側からのエッチングにより貫通孔30が形成された絶縁膜16が多孔膜11と一体化されたシート(第2のシート)とを、柱状部17dを貫通孔30へ挿入して重ね合わせることにより、これらを所定の位置関係で積層固定するためのものである。

【0046】

この柱状体17dの径は、絶縁膜16の貫通孔30における中央部の小径部分の孔径φ2よりも小さく、この小径部分と柱状体17dとの間には間隙が形成されており、電解メッキにより貫通孔30内をメッキする際に、電解メッキ液はこの間隙を通り貫通孔30の奥まで循環する。この間隙があまり小さくなると、メッキ液が奥まで循環せずにボイドが発生することがある。

【0047】

多孔膜11としては、柔軟性を有する多孔膜、例えば有機繊維からなるメッシュもしくは不織布を用いることができる。メッシュもしくは不織布を形成する有機繊維としては、例えばアラミド繊維、ポリエチレン繊維、ポリアリレート繊維、ナイロン繊維、ポリテトラフルオロエチレン繊維等のフッ素樹脂繊維、ポリエステル繊維が挙げられる。合成繊維からなるメッシュでは、例えば繊維径が15〜100μm、メッシュ開口径が20〜200μmのものを使用できる。また、ポリテトラフルオロエチレン等からなる開口径が1〜5μm程度のメンブレンフィルターを用いてもよい。

【0048】

また、多孔膜11として金属からなるメッシュを用いてもよく、メッシュを形成する金属としては、例えばステンレス、アルミニウムが挙げられる。

絶縁膜16としては、柔軟性を有する樹脂膜が用いられる。絶縁膜16の形成材料としては、電気的絶縁性を有する樹脂材料であれば特に限定されないが、例えばポリイミド系樹脂、液晶ポリマー、およびこれらの複合材料が挙げられる。中でも、多孔膜11と一体化された支持部19を容易に形成でき、エッチングも容易であるポリイミドが好ましい。

【0049】

ポリイミドにより絶縁膜を形成する場合は、熱硬化性のポリイミド、感光性のポリイミド、ポリイミド前駆体を溶媒に希釈したポリイミドのワニス、溶液等を用いて樹脂膜を形成することが好ましい。

【0050】

絶縁膜16の厚みは、良好な柔軟性を得る点などから、5〜150μmであることが好ましく、より好ましくは7〜100μm、さらに好ましくは10〜70μmである。しかし、必要な強度を確保し、またシート状プローブの好ましくない撓み等を防いで良好な電気的接続状態で電気検査を行うためには、絶縁膜16の厚みはできるだけ厚くすることが望ましい。

【0051】

電極構造体17の材料としては、例えばニッケル、鉄、銅、金、銀、パラジウム、鉄、コバルト、タングステン、ロジウム、またはこれらの合金もしくは合金鋼等が挙げられる。電極構造体17は、全体を単一の金属もしくは合金で形成してもよく、2種以上の金属もしくは合金を積層して形成してもよい。

【0052】

表面に酸化膜が形成された被検査電極について電気検査を行う場合には、シート状プローブの電極構造体17と被検査電極を接触させ、電極構造体17の表面電極部17aにより被検査電極の表面の酸化膜を破壊して電極構造体17と被検査電極との電気的接続を行うことが必要である。このため、電極構造体17の表面電極部17aは、酸化膜を容易に

破壊することかできる程度の硬度を有していることが望ましい。このような表面電極部17aを得るために、表面電極部17aを形成する金属中に、硬度の高い粉末物質を含有させることができる。

【0053】

このような粉末物質としては、例えばダイヤモンド粉末、窒化シリコン、炭化シリコン、セラミックス、ガラスを挙げることができ、これらの非導電性の粉末物質を適量含有させることにより、電極構造体17の導電性を損なうことなく、電極構造体17の表面電極部17aにより被検査電極の表面に形成された酸化膜を破壊することができる。

【0054】

また、被検査電極の表面の酸化膜を容易に破壊するために、電極構造体17の表面電極部17aの形状を鋭利な突起状としてもよく、表面電極部17aの表面に微細な凹凸を形成してもよい。このように、表面電極部17aの形状は必要に応じて適宜の形状としてよい。

【0055】

接点膜15における電極構造体17のピッチp(図3)は、検査対象であるウエハの被検査電極のピッチに応じて設定され、好ましくは40〜250μm、より好ましくは40〜150μm、さらに好ましくは40〜120μmである。ここで、「電極構造体のピッチ」とは、隣接する電極構造体の中心間距離であって最も短い距離を表す。なお、1つの接点膜15には、ウエハ上の集積回路の被検査電極の数等にもよるが、例えば数十個以上の電極構造体17が形成される。

【0056】

電極構造体17の表面電極部17aにおける径Rに対する突出高さの比は、0.2〜3であることが好ましく、より好ましくは0.25〜2.5である。このような条件を満足することにより、被検査電極のピッチが小さい場合であっても被検査電極に対応するパターンの電極構造体17を容易に形成することができ、ウエハに対して安定な電気的接続状態が確実に得られる。

【0057】

表面電極部17aの径Rは、短絡部17cの径r(図5の開口径φ1)の1〜3倍であることが好ましく、より好ましくは1〜2倍である。また、表面電極部17aの径Rは、電極構造体17のピッチpの30〜75%であることが好ましく、より好ましくは40〜60%である。

【0058】

裏面電極部17bの外径Lは、短絡部17cの径より大きく、かつ、電極構造体17のピッチpより小さいものであればよいが、可能な限り大きいことが好ましく、これにより、例えば異方導電性シートに対しても安定な電気的接続を確実に行うことができる。

【0059】

短絡部17cの径rは、電極構造体17のピッチpの15〜75%であることが好ましく、より好ましくは20〜65%である。

電極構造体17の具体的な寸法について説明すると、表面電極部17aの突出高さは、被検査電極に対して安定な電気的接続を達成する点から、15〜50μmであることが好ましく、より好ましくは15〜30μmである。

【0060】

表面電極部17aの径Rは、上記の条件や被検査電極の直径などを勘案して設定されるが、例えば30〜200μmであり、好ましくは35〜150μmである。

短絡部17cの径rは、充分に高い強度を得る点から、10〜120μmであることが好ましく、より好ましくは15〜100μmである。

【0061】

裏面電極部18bの厚みは、強度を充分に高くして良好な繰り返し耐久性を得る点から、0.1〜150μmであることが好ましく、より好ましくは1〜75μmである。

電極構造体17の裏面電極部17bに形成される被覆膜18は、化学的に安定な高導電

性金属からなるものが好ましく、具体的には、例えば金、銀、パラジウム、ロジウムが挙げられる。

【0062】

また、電極構造体17の表面電極部17aにも金属被覆膜を形成することができ、例えは被検査電極が半田材料により形成されている場合には、この半田材料が拡散することを防止する点から、銀、パラジウム、ロジウムなどの耐拡散性金属で表面電極部17aを被覆することが望ましい。

【0063】

シート状プローブ10の周縁部には、剛性を有する平板リング状の支持板を設けることができる。このような支持板の材料としては、インバー、スーパーインバーなどのインバー型合金、エリンバーなどのエリンバー型合金、コバール、42アロイなどの低熱膨張金属材料、アルミナ、炭化珪素、窒化珪素などのセラミックス材料が挙げられる。

【0064】

このような支持板により、その剛性でシート状プローブ10を支持することで、後述のプローブカードにおいて、例えば支持板に形成した孔と、プローブカードに設けられたガイドピンとを係合させることにより、あるいは支持板と、プローブカード周縁部に設けられた周状の段差部とを嵌め合わせることにより、シート状プローブ10の接点膜15に設けられた電極構造体17を、被検査物の被検査電極や異方導電性コネクターの導電部と容易に位置合わせすることができ、さらに、繰り返し検査に使用する場合においても、被検査物への張り付き、電極構造体17の所定位置からの位置ずれを確実に防止できる。

【0065】

以上に説明した本実施形態のシート状プローブ10によれば、図6(a)のように、接点膜15の支持部19が、多孔膜11と絶縁膜16とが一体化した構造となっているので固定強度が高く、このシート状プローブを用いた検査装置による電気検査において高い繰り返し耐久性が得られる。

【0066】

図4は、本発明のシート状プローブの他の実施形態を示した図であり、図4(a)は平面図、図4(b)はX−X線による断面図である。このシート状プローブ10は、被検査対象であるウエハ上の各集積回路に対応する各位置に貫通穴12が形成された金属フレーム板14を支持体として、この貫通穴12に接点膜15を配置している。

【0067】

接点膜15は、金属フレーム板11の貫通穴12の周辺の支持部19で、金属フレーム板11に支持されている。図4(b)および図6(b)に示したように、この支持部19では、金属フレーム板11における貫通穴12の周縁部が、絶縁膜16によって両面側から挟み込まれた状態で接点膜15が支持されている。

【0068】

金属フレーム板14を構成する金属としては、鉄、銅、ニッケル、クロム、コバルト、マグネシウム、マンガン、モリブデン、パラジウム、チタン、タングステン、アルミニウムまたはこれらの合金もしくは合金鋼を挙げることができる。例えば、インバーなどのインバー型合金、エリンバーなどのエリンバー型合金、スーパーインバー、コバール、42合金などを使用できる。

【0069】

また、金属フレーム板14の線熱膨張係数は、バーンイン試験において回路装置の被検査電極とシート状プローブの電極構造体との位置ずれを防止する点から、3×10-5/K以下であることが好ましく、より好ましくは1×10-7〜1×10-5/K、さらに好ましくは1×10-6〜8×10-6/Kである。

【0070】

金属フレーム板14の厚みは、3〜150μmであることが好ましく、より好ましくは5〜100μmである。この厚みが過小であると、接点膜15を支持するフレーム板として必要な強度が得られないことがある。

<シート状プローブの製造方法>

以下、本発明のシート状プローブの製造方法について説明する。まず、図7(a)に示したように、樹脂等からなる絶縁シート20が積層された金属シート21を用意する。例えば、硬化してポリイミドとなるワニス等の液状物を銅箔上に塗布し、硬化処理することにより銅箔上にポリイミドフィルムを積層した積層シート、ポリイミドフィルム上に銅箔を貼付した積層シート、ポリイミドフィルム上に電解銅をメッキした積層シートなどが市販されている。金属シート21は、後にエッチング処理により電極構造体の裏面電極となるので、その厚さは得ようとする裏面電極の厚さとなる。

【0071】

この積層シートに対して、金属シート21側にフォトレジスト膜22を形成し(図7(b))、露光および現像により、電極構造体を形成するための所定位置に開口23を形成したパターンを得る(図7(c))。

【0072】

次に、金属シート21を共通電極として電解メッキなどのメッキを行い、それぞれの開口23に金属を充填する(図8(a))。これにより、金属シート21上における電極構造体を形成する各位置から立設された柱状部17dが得られる。柱状部17dを形成した後、フォトレジスト膜22を除去することにより、第1のシート24を得る(図8(b))。

【0073】

一方で、図9(a)に示したように、パンチング、エッチングなどの任意の方法によって、接点膜を形成する位置に貫通穴12を予め穿孔した多孔膜11を用意する。また、図9(b)に示したように、金属膜26の上に樹脂シート16aが積層されたシートを用意する。この積層シートの樹脂シート16a側に、熱硬化性接着剤16bを塗布し(図9(c))、その上に多孔膜12を重ね合わせる(図10(a))。

【0074】

次に、得られた積層シートの多孔膜11側から、高分子物質形成用液状物16cを塗布し、多孔膜11の微細孔内部まで含浸する(図10(b))。高分子物質形成用液状物16cは、例えば絶縁膜16の形成樹脂のプレポリマーを含む液状物であり、好ましくは感光性ポリイミド溶液もしくは熱硬化性ポリイミドの前駆体溶液が用いられる。この場合、樹脂シート16aとしてポリイミドシートを用いると共に、熱硬化性接着剤として硬化によりポリイミドとなるものを用いることが望ましい。

【0075】

高分子物質形成用液状物16cを塗布した後、硬化処理を行い、高分子物質形成用液状物16cの硬化樹脂と、熱硬化性接着剤16bの硬化樹脂と、樹脂シート16aとが一体化した絶縁膜16が得られる(図10(c))。このような方法で絶縁膜16を形成することにより、多孔膜11の微細孔内に絶縁膜16が入り込んだ状態でこれらが一体化される。

【0076】

次に、図11(a)に示したように、金属シート26とは反対側の面にフォトレジスト膜27を形成し、その後、金属シート26をエッチングにより除去して絶縁膜16を表出させる(図11(b))。この絶縁膜16が表出した面に、フォトレジスト膜28を形成し(図11(c))、露光および現像により、両面側のフォトレジスト膜27,28に対して、電極構造体を形成するための所定位置に開口29を形成したパターンを得る(図12(a))。

【0077】

このシートを、絶縁膜16を溶解するエッチング液に浸漬してエッチング処理を行うことにより、両面側の開口29,29から絶縁膜16に対してエッチング液が接触して、厚み方向へ両側から溶解が進行して中央部付近で孔が貫通する(図12(b))。このようにして形成された貫通孔の形状を図19に示した。図示したように、エッチングにより形成された貫通孔30の内面は角度θ(絶縁膜16がポリイミドである場合、例えば45°

〜50°)だけ傾斜しており、両側開口の径φ1が最も大きく厚さ方向中央部の径φ2がもっとも小さい括れた形状になっている。

【0078】

貫通孔30を形成した後、両面側のフォトレジスト膜27,28を除去することにより、第2のシート31を得る(図12(c))。

このようにして、図8の第1のシート24と、図12の第2のシート31とを作製した後、これらを重ね合わせる。即ち、図13(a)に示したように、第1のシート24の柱状部17dが、第2のシート31の絶縁膜16を貫通する貫通孔30に挿入されるように、第1のシート24と第2のシート31とを重ね合わせる(図13(b))。このように第1のシートの柱状部17dを第2のシートの貫通孔30に挿入しているので、第1のシート24と第2のシート31とは互いに所定の位置関係で固定され、そのまま後続するメッキ工程を行うことができる。しかし、場合によっては第2のシート31に熱硬化性接着剤、例えば硬化によりポリイミドとなる接着剤を塗布してからこれらを重ね合わせることにより、これらを接着固定するようにしてもよい。この場合、貫通孔30の底面における金属シート21および柱状部17dの表面に残存した接着剤樹脂を除去する必要があるが、必要に応じて第1のシート24側に保護シートを配置すると共に、第2のシート31側に、貫通孔30の位置に開口を形成したフォトレジストパターンを形成して、接着剤樹脂をエッチングにより除去することができる。

【0079】

また、接着剤樹脂を、第1のシート24に対して、柱状部17dの部分を避けるように金属シート21の表面の一部に塗布し、この接着剤樹脂を塗布した第1のシート24と第2のシートとを重ね合わせてもよい。この場合、貫通孔30の底面における金属シート21および柱状部17dの表面に接着剤樹脂が残留することが少なく、接着剤樹脂の除去が容易または不用となる。

【0080】

また、スピンコート等を行うことにより、液状の接着剤樹脂の薄い層を第1のシート24の金属シート21の表面に均一に設けてもよい。この場合、接着剤樹脂の層の厚みを柱状部17dの高さより小さくすることにより、柱状部17dの表面へ残留する接着剤樹脂が少なくなり、接着剤樹脂の除去が容易または不用となる。

【0081】

次に、図13(c)に示したように、金属膜21を共通電極として電解メッキを行う等の方法でメッキを行い、貫通孔30内を金属で充填すると共に、貫通孔30から絶縁膜16の表面へ半球状に突出した表面電極部17aを形成する。その後、この表面電極部17a側のシート面全体にフォトレジスト膜33を形成した後(図14(a))、絶縁シート20をエッチングにより除去して金属シート21を表出させる(図14(b))。この金属シート21の表面に、フォトレジスト膜34を形成し(図14(c))、裏面電極部を形成する部分をこのフォトレジスト膜34でマスクするようにパターンを形成し(図15(a))、次いで金属シート21をエッチングすることにより、フォトレジスト膜34で被覆された部分以外の金属シート21を除去して絶縁膜16を表出させる(図15(b))。

【0082】

このようにして、表面電極部17aと裏面電極部17bとを備えた電極構造体17が形成される。次いで裏面電極部17b上のフォトレジスト膜34を除去し(図15(c))、この面の全体にフォトレジスト膜35を形成する(図16(a))。このフォトレジスト膜35を、裏面電極部17bの表面に開口36が配置されるようにパターニングし(図16(b))、高導電性金属などの被覆膜18を裏面電極部17bの上にメッキする。

【0083】

次いでフォトレジスト膜35を除去し(図17(a))、この面の全体にフォトレジスト膜37を形成し(図17(b))、絶縁膜16を残存させる部分をマスクするようにフォトレジスト膜33,37をパターニングする(図17(c))。このシートを、絶縁膜

16を溶解するエッチング液に浸漬することにより、フォトレジスト膜33,37でマスクされた部分以外の絶縁膜16を除去して多孔膜11を表出させ(図18(a))、次いでフォトレジスト膜33,37を除去することにより、多孔膜11の貫通穴12に接点膜15が形成されたシート状プローブが得られる。

【0084】

以上、シート状プローブの製造方法について説明したが、上述した以外の方法でもシート状プローブを得ることができる。例えば、多孔膜11の微細孔内に絶縁膜16が入り込んだ状態でこれらが一体に固定された第2のシート31は、上記の製法の他、図9(b)のような樹脂シート16aと金属シート26との積層シートの代わりにポリイミドシートなどの樹脂シートを用いる方法、あるいは、銅箔等の金属膜上に多孔膜11を重ねた状態で、またはこれらを熱硬化性接着剤で接着固定した状態で、多孔膜11の表面から高分子物質形成用液状物を塗布し、次いで硬化処理する方法などによっても得ることができる。また、貫通穴12を形成した多孔膜11と共にインサート成形することによって多孔膜11と絶縁膜16とが一体化したシートを得ることもできる。

【0085】

接点膜の支持体として、多孔膜11の代わりに金属フレーム板14を使用する場合には、予め接点膜15を配置する位置に貫通穴12を形成した金属フレーム板14を用意しておき、その後は上記の製造工程に準じてシート状プローブを得ることができる。

【0086】

第1のシート24における絶縁シート20は、後工程で保護シートを金属シート21の上に形成する場合には必ずしも必要ではない。

なお、図1では各絶縁膜16を互いに隔離するように形成したが、図20のように(図20(a)は平面図、図20(b)はX−X線による断面図である)、絶縁膜16を一体化し、連続した1つの支持部19としてもよく、図21のように(図21(a)は平面図、図21(b)はX−X線による断面図である)、絶縁膜16を複数の接点膜15を含むように分割し(同図では4分割)、複数の接点膜15について連続した支持部19を形成するようにしてもよい。

<プローブカードおよび回路装置の検査装置>

図22は、本発明の回路装置の検査装置およびそれに用いられるプローブカードの実施形態を示した断面図であり、図23は、プローブカードの組み立て前後の状態を示した断面図、図24は、プローブカードの要部の構成を示した断面図である。

【0087】

この検査装置は、複数の集積回路が形成されたウエハについてそれぞれの集積回路の電気検査をウエハの状態で行うために用いられる。この検査装置のプローブカード40は、検査用回路基板41と、この検査用回路基板41の表面に配置された異方導電性コネクター50と、この異方導電性コネクター50の表面に配置されたシート状プローブ10とを備えている。

【0088】

検査用回路基板41の表面には、検査対象であるウエハに形成された全ての集積回路における被検査電極のパターンに従って複数の検査用電極42が形成されている。検査用回路基板41の基板材料としては、例えば、ガラス繊維補強型エポキシ樹脂、ガラス繊維補強型フェノール樹脂、ガラス繊維補強型ポリイミド樹脂、ガラス繊維補強型ビスマレイミドトリアジン樹脂等の複合樹脂基板材料、ガラス、二酸化珪素、アルミナ等のセラミックス基板材料、金属板をコア材としてエポキシ樹脂、ポリイミド樹脂等の樹脂を積層した積層基板材料が挙げられる。

【0089】

バーンイン試験に用いるためのプローブカードでは、この基板材料として、線熱膨張係数が3×10-5/K以下、好ましくは1×10-7〜1×10-5/K、より好ましくは1×10-6〜6×10-6/Kであるものを用いることが望ましい。

【0090】

異方導電性コネクター50は、図26に示したように、複数の貫通孔52が形成された円板状のフレーム板51を備えている。このフレーム板51の貫通孔52は、例えば、検査対象であるウエハに形成された各集積回路に対応して形成されている。貫通孔52の内部には、厚み方向に導電性を有する弾性異方導電膜60が、貫通孔52の周辺部に支持された状態で、隣接する弾性異方導電膜60と互いに独立して配置される。また、フレーム板51には、シート状プローブ10および検査用回路基板41との位置決めを行うための位置決め孔(図示省略)が形成されている。

【0091】

フレーム板51の厚みは、その材質によって異なるが、20〜600μmであることが好ましく、より好ましくは40〜400μmである。この厚みが20μm未満である場合、異方導電性コネクター50を使用する際に必要な強度が得られないことがあり、耐久性が低くなり易い。一方、厚みが600μmを超える場合、貫通孔52に形成される弾性異方導電膜60が過剰に厚くなり、接続用導電部62における良好な導電性および隣接する接続用導電部62間における絶縁性が得られなくなることがある。

【0092】

フレーム板51の貫通孔52における面方向の形状および寸法は、検査対象であるウエハの被検査電極の寸法、ピッチおよびパターンに応じて設計される。

フレーム板51の材料としては、フレーム板51が容易に変形せず、その形状が安定に維持される程度の剛性を有するものが好ましく、具体的には、例えば金属材料、セラミックス材料、樹脂材料が挙げられる。金属材料としては、具体的には、例えば鉄、銅、ニッケル、チタン、アルミニウムなどの金属またはこれらを2種以上組み合わせた合金もしくは合金鋼が挙げられる。フレーム板51を金属材料により形成する場合には、フレーム板51の表面に絶縁性被膜が施されていてもよい。

【0093】

バーンイン試験に用いるためのプローブカードでは、フレーム板51の材料として、線熱膨張係数が3×10-5/K以下、好ましくは1×10-7〜1×10-5/K、より好ましくは1×10-6〜8×10-6/Kであるものを用いることが望ましい。このような材料の具体例としては、インバーなどのインバー型合金、エリンバーなどのエリンバー型合金、スーパーインバー、コバール、42合金などの磁性金属の合金もしくは合金鋼が挙げられる。

【0094】

弾性異方導電膜60は、図24に示したように、厚み方向に延びる複数の接続用導電部62と、それぞれの接続用導電部62を互いに絶縁する絶縁部63とからなる。接続用導電部62には、磁性を示す導電性粒子61が厚み方向に並ぶよう配向した状態で密に含有されている。また、接続用導電部62は、弾性異方導電膜60の両面から突出しており、両面に突出部64が形成されている。

【0095】

弾性異方導電膜60の厚み(接続用導電部62が表面から突出している場合には接続用導電部62の厚み)は、50〜3000μmであることが好ましく、より好ましくは70〜2500μm、特に好ましくは100〜2000μmである。この厚みが50μm以上であれば、充分な強度を有する弾性異方導電膜60が確実に得られる。また、この厚みが3000μm以下であれば、所要の導電性特性を有する接続用導電部62が確実に得られる。

【0096】

突出部64の突出高さは、突出部64の最短幅もしくは直径の100%以下であることが好ましく、より好ましくは70%以下である。このような突出高さを有する突出部64を形成することにより、突出部64が加圧された際に座屈することがなく導電性が確実に得られる。

【0097】

弾性異方導電膜60のフレーム板51に支持された二股部分の一方の厚みは、5〜60

0μmであることが好ましく、より好ましくは10〜500μm、特に好ましくは20〜400μmである。また、図示したように弾性異方導電膜60をフレーム板51の両面側で二股状に支持する場合の他、フレーム板51の片面のみで支持するようにしてもよい。

【0098】

弾性異方導電膜60を形成する弾性高分子物質としては、架橋構造を有する耐熱性の高分子物質が好ましい。このような架橋高分子物質を得るために用いることができる硬化性の高分子物質形成材料としては、例えばシリコーンゴム、ポリブタジエンゴム、天然ゴム、ポリイソプレンゴム、スチレン−ブタジエン共重合体ゴム、アクリロニトリル−ブタジエン共重合体ゴムなどの共役ジエン系ゴムおよびこれらの水素添加物、スチレン−ブタジエン−ジエンブロック共重合体ゴム、スチレン−イソプレンブロック共重合体などのブロック共重合体ゴムおよびこれらの水素添加物、クロロプレンゴム、ウレタンゴム、ポリエステル系ゴム、エピクロルヒドリンゴム、エチレン−プロピレン共重合体ゴム、エチレン−プロピレン−ジエン共重合体ゴム、軟質液状エポキシゴムが挙げられる。中でも、成形加工性および電気特性の点からシリコーンゴムが好ましい。

【0099】

シリコーンゴムとしては、液状シリコーンゴムを架橋または縮合したものが好ましい。液状シリコーンゴムは、その粘度が歪速度10-1secで105 ポアズ以下であることが好ましく、縮合型、付加型、ビニル基やヒドロキシル基を有するものなどを使用できる。具体的には、例えばジメチルシリコーン生ゴム、メチルビニルシリコーン生ゴム、メチルフェニルビニルシリコーン生ゴムを挙げることができる。

【0100】

高分子物質形成材料中には、硬化触媒を含有させることができる。このような硬化触媒のとしては、例えば過酸化ベンゾイル、過酸化ビスジシクロベンゾイル、過酸化ジクミル、過酸化ジターシャリーブチルなどの有機過酸化物、脂肪酸アゾ化合物、ヒドロシリル化触媒が挙げられる。

【0101】

硬化触媒の使用量は、高分子物質形成材料の種類、硬化触媒の種類、その他の硬化処理条件を考慮して適宜選択されるが、通常は、高分子物質形成材料100重量部に対して3〜15重量部である。

【0102】

弾性異方導電膜60の接続用導電部62に含有される導電性粒子61としては、磁性を示す粒子が好ましい。このような磁性を示す粒子としては、例えば鉄、ニッケル、コバルトなどの金属粒子もしくはこれらの合金粒子またはこれらの金属を含有する粒子が挙げられる。また、これらの粒子を芯粒子とし、この芯粒子の表面に金、銀、パラジウム、ロジウムなどの導電性が良好な金属をメッキした粒子、あるいは非磁性金属粒子、ガラスビーズなどの無機粒子またはポリマー粒子を芯粒子とし、この芯粒子の表面に、ニッケル、コバルトなどの導電性磁性体をメッキした粒子、あるいは芯粒子に導電性磁性体および導電性が良好な金属の両方を被覆した粒子も使用できる。

【0103】

中でも、ニッケル粒子を芯粒子とし、その表面に金や銀などの導電性が良好な金属のメッキを施したものが好ましい。芯粒子の表面への導電性金属の被覆は、例えば無電解メッキにより行うことができる。

【0104】

芯粒子の表面に導電性金属を被覆した導電性粒子は、良好な導電性を得る点から、粒子表面における導電性金属の被覆率(芯粒子の表面積に対する導電性金属の被覆面積の割合)が40%以上であることが好ましく、さらに好ましくは45%以上、特に好ましくは47〜95%である。導電性金属の被覆量は、芯粒子の2.5〜50重量%であることが好ましく、より好ましくは3〜45重量%、さらに好ましくは3.5〜40重量%、特に好ましくは5〜30重量%である。

【0105】

導電性粒子61の粒子径は、1〜500μmであることが好ましく、より好ましくは2〜400μm、さらに好ましくは5〜300μm、特に好ましくは10〜150μmである。また、導電性粒子61の粒子径分布(Dw/Dn)は、1〜10であることが好ましく、より好ましくは1〜7、さらに好ましくは1〜5、特に好ましくは1〜4である。このような条件を満足する導電性粒子61を用いることにより、弾性異方導電膜60の加圧変形が容易であるとともに、接続用導電部62において各導電性粒子61間に充分な電気的接触が得られる。

【0106】

また、導電性粒子61の形状は、高分子物質形成材料中に容易に分散させることができる点で、球状、星形状、あるいは1次粒子が凝集した2次粒子による塊形状が好ましい。

また、導電性粒子51の表面をシランカップリング剤などのカップリング剤で処理してもよい。これにより、導電性粒子61と弾性高分子物質との接着性が高くなり、得られる弾性異方導電膜60の繰り返し使用における耐久性が高くなる。

【0107】

接続用導電部62における導電性粒子61の含有割合は、体積分率で10〜60%、好ましくは15〜50%が好ましい。この割合が10%未満の場合、充分に電気抵抗値の小さい接続用導電部62が得られないことがある。一方、この割合が60%を超える場合、得られる接続用導電部62が脆弱になり易く、必要な弾性が得られないことがある。

【0108】

高分子物質形成材料中には、必要に応じて、通常のシリカ粉、コロイダルシリカ、エアロゲルシリカ、アルミナなどの無機充填材を含有させることができる。このような無機充填材を含有させることにより、成形材料のチキソトロピー性が確保され、その粘度が高くなる。さらに、導電性粒子61の分散安定性が向上すると共に、硬化処理されて得られる弾性異方導電膜60の強度が高くなる。

【0109】

異方導電性コネクター50は、例えば特開2002−334732号公報に記載されている方法により製造することができる。

プローブカード40の検査用回路基板31の裏面には、プローブカード40を下方に加圧する加圧板45が設けられ、プローブカード40の下方には、検査対象であるウエハ1が載置されるウエハ載置台46が設けられている。加圧板45およびウエハ載置台46のそれぞれには、加熱器47が接続されている。

【0110】

シート状プローブ10におけるリング状の支持板13は、図23に示したように、加圧板45に設けられた周状の嵌合用段差部48に嵌め込まれる。また、異方導電性コネクター50の位置決め孔には、ガイドピン43が挿通される。これにより、異方導電性コネクター50は、弾性異方導電膜60のそれぞれの接続用導電部62が検査用回路基板41のそれぞれの検査用電極42に対接するように配置され、この異方導電性コネクター50の表面に、シート状プローブ10が、それぞれの電極構造体17が異方導電性コネクター50の弾性異方導電膜60におけるそれぞれの接続用導電部62に対接するよう配置され、この状態で、三者が固定される。

【0111】

なお、図25に示したように、シート状プローブ10にリング状の支持板13を設けずに、シート状プローブ10および異方導電性コネクター50の各位置決め孔に、検査用回路基板31に設けられたガイドピン43を挿通することによりこれらを検査用回路基板41に固定し、検査用回路基板41の検査用電極42、異方導電性コネクター50の接続用導電部62、およびシート状プローブ10の電極構造体17が所定の位置関係で対接するように三者を位置決めするようにしてもよい。

【0112】

ウエハ載置台46には、検査対象であるウエハ1が載置され、加圧板45によりプローブカード40を下方に加圧することにより、シート状プローブ10の電極構造体17にお

ける各表面電極部17aが、ウエハ1の各被検査電極2に加圧接触する。この状態では、異方導電性コネクター50の弾性異方導電膜60における各接続用導電部62は、検査用回路基板41の検査用電極42とシート状プローブ10の電極構造体17の裏面電極部17aとにより挟圧されて厚み方向に圧縮されている。これにより、接続用導電部62にはその厚み方向に導電路が形成され、ウエハ1の被検査電極2と検査用回路基板41の検査用電極42とが電気的に接続される。その後、加熱器47によって、ウエハ載置台46および加圧板45を介してウエハ1が所定の温度に加熱され、この状態で、ウエハ1に形成された複数の集積回路のそれぞれについて電気的検査が行われる。

【0113】

このウエハ検査装置によれば、ウエハ1が例えば直径が8インチ以上の大面積であり、且つ被検査電極2のピッチが極めて小さい場合であっても、バーンイン試験において、ウエハ1に対する良好な電気的接続状態を安定に維持することができ、ウエハ1の複数の集積回路のそれぞれについて所要の電気検査を確実に実行することができる。

【0114】

なお、本実施形態では、プローブカードの検査電極がウエハに形成された全ての集積回路の被検査電極に対して接続され、一括して電気検査が行われるが、ウエハに形成された全ての集積回路の中から選択された複数の集積回路の被検査電極に対してプローブカードの検査電極を接続して、各選択領域毎に検査するようにしてもよい。選択される集積回路の数は、ウエハのサイズ、ウエハに形成された集積回路の数、各集積回路における被検査電極の数などを考慮して適宜選択されるが、例えば16個、32個、64個、128個である。

【0115】

また、弾性異方導電膜60には、被検査電極のパターンに対応するパターンに従って形成された接続用導電部62の他に、被検査電極に電気的に接続されない非接続用の導電部が形成されていてもよい。

【0116】

また、本発明のプローブカードおよび回路装置の検査装置は、ウエハ検査用の他、半導体チップ、BGA、CSPなどのパッケージLSI、MCMなどの半導体集積回路装置などに形成された回路を検査するための構成としてもよい。

【0117】

以下、本発明の具体的な実施例について説明するが、本発明はこれらの実施例に限定されるものではない。

<試験用ウエハの作製>

直径が8インチのシリコン製のウエハ(1)上に、それぞれの寸法が8mm×8mmである正方形の集積回路Lを合計で393個形成した。ウエハ(1)に形成された各集積回路Lは、その中央に被検査電極領域を有し、この被検査電極領域には、それぞれ縦方向の寸法が200μmで横方向の寸法が70μmである矩形の40個の被検査電極(2)が120μmのピッチで横方向に一列に配列されている。また、このウエハ(1)全体の被検査電極(2)の総数は15720個であり、全ての被検査電極(2)は互いに電気的に絶縁されている。以下、このウエハを「試験用ウエハW1」という。

【0118】

また、全ての被検査電極(2)を互いに電気的に絶縁することに代えて、集積回路(L)における40個の被検査電極(2)のうち最も外側の被検査電極(2)から数えて1個おきに2個ずつを互いに電気的に接続したこと以外は、上記試験用ウエハW1と同様の構成の393個の集積回路Lをウエハ(1)上に形成した。以下、このウエハを「試験用ウエハW2」という。

[実施例1]

(i) 第1のシートの作製

直径が20cmで厚みが12.5μmのポリイミドシート(20)の片面に直径が20cmで厚みが12μmの銅からなる金属シート(21)が積層された積層シートを用意し

た(図7(a))。

【0119】

この積層シートの金属シート(21)側の表面に、液状レジスト(JSR製、品名:THB−150N)によって厚み25μmのレジスト膜(22)を形成した後(図7(b))、露光処理および現像処理を施すことにより、試験用ウエハW1に形成された被検査電極のパターンに従って、直径が20μmの円形である15720個の開口(23)をそれぞれのレジスト膜に形成した(図7(c))。露光処理は、高圧水銀灯によって1200mJ/cm2 の紫外線を照射して行い、現像処理は、現像液(JSR製:PD523)に室温で180秒間浸漬することによって行った。

【0120】

次に、得られた積層体を、スルファミン酸ニッケルを含有するメッキ浴中に浸漬し、当該積層体に対し、金属シート(21)を電極として、電解メッキ処理を施すことにより、レジスト(22)の開口(23)内に金属を充填して柱状部(17d)を形成した(図8(a))。得られた柱状部(17d)の直径は20μm、高さは25μmである。その後、レジスト膜(22)を除去することにより、第1のシート(24)を得た(図8(b))。

(ii) 第2のシートの作製

有機繊維によるメッシュ(NBC(株)製 Vスクリーン、品番:V380、厚さ43μm、メッシュ数150/cm、線径23μm)からなる直径が22cmの多孔膜(11)を用意し、このメッシュに、横方向の寸法が5400μmで縦方向の寸法が600μmである393個の貫通孔(12)をパンチングにより穿孔した(図9(a))。

【0121】

一方、直径が20cmで厚みが12.5μmのポリイミドシート(16a)の片面に直径が20cmで厚みが12μmの銅からなる金属シート(26)が積層された積層シートを用意した(図9(b))。

【0122】

この積層シートのポリイミドシート(16a)側の表面に、ポリイミドワニス(宇部興産社製「U−ワニス」を接着剤(16b)として厚さ約4μmに塗布して(図9(c))、その上に多孔膜(11)を配置し(図10(a))、ポリイミドワニス(16c)(宇部興産社製「U−ワニス」)を塗布して乾燥することを繰り返して所定厚さに塗布し(図10(b))、熱風乾燥により加熱硬化して、厚み約50μmのポリイミドからなる絶縁膜(16)を形成した(図10(c))。

【0123】

この積層体の絶縁膜(16)が露出した側の表面に、液状レジスト(JSR製、品名:THB−150N)によってレジスト膜(27)を形成した後(図11(a))、このレジスト膜(27)とは反対面側の金属シート26をエッチングにより除去し(図11(b))、この絶縁膜(16)が露出した面にもレジスト膜(28)を形成した(図11(c))。

【0124】

次に、レジスト膜(27),(28)に露光処理および現像処理を施すことにより、試験用ウエハW1に形成された被検査電極のパターンに従って、直径が70μmの円形である15720個の開口(29)をそれぞれのレジスト膜に形成した(図12(a))。露光処理は、高圧水銀灯によって1200mJ/cm2 の紫外線を照射して行い、現像処理は、現像液(JSR製:PD523)に室温で180秒間浸漬することによって行った。

【0125】

その後、絶縁膜(16)に対し、ポリイミドエッチング液(東レエンジニアリング株式会社製、「TPE−3000」)を用い、80℃、10分間の条件でエッチング処理を施すことにより、両面側の開口(29)からポリイミドを溶解して中央部で孔を貫通させ、貫通穴(30)を形成した(図12(b))。その後、レジスト膜(27),(28)を除去することにより、第2のシート(31)を得た(図12(c))。

(iii) 電極構造体の形成

上記において得られた第1のシート(24)および第2のシート(31)を、第1のシート(24)に立設された柱状部(17d)が第2のシート(31)の対応する貫通孔(30)に挿入されるように重ね合わせた(図13(b))。得られた積層体を、スルファミン酸ニッケルを含有するメッキ浴中に浸漬し、当該積層体に対し、金属シート(21)を電極として、電解メッキ処理を施すことにより、絶縁膜(16)の貫通孔(30)内に金属を充填して短絡部(17c)を形成すると共に、絶縁膜(16)の表面に、短絡部(17c)に一体に連結された、直径が90μmで突出高さが30μmの半球状の表面電極部(17a)を形成した(図13(c))。ここで、電解メッキ処理は、メッキ浴の温度が50℃で、電流密度が5A/dm2で、メッキ処理時間が60分間の条件で行った。

【0126】

その後、液状レジスト(JSR製、品名:THB−150N)によって、この積層体の表面電極部(17a)側の全面を覆うようにレジスト膜(33)を形成した(図14(a))。その後、ポリイミドエッチング液(東レエンジニアリング株式会社製、「TPE−3000」)を用いてエッチング処理を施すことにより絶縁シート(20)を除去し(図14(b))、これにより露出した金属シート(21)の表面にレジスト膜(34)を形成した(図14(c))。

【0127】

レジスト膜(34)に対して露光処理および現像処理を施すことにより、試験用ウエハW1に形成された被検査電極に対応するパターンに従って横方向に120μmのピッチで並ぶよう配置された、それぞれ縦方向の寸法が200μmで横方向の寸法が70μmの矩形の15720(40×393)個のレジストパターンを形成した(図15(a))。ここで、露光処理は、高圧水銀灯によって80mJの紫外線を照射することにより行い、現像処理は、1%水酸化ナトリウム水溶液からなる現像剤に40秒間浸漬する操作を2回繰り返すことによって行った。

【0128】

その後、金属シート(21)対して、塩化第二鉄系エッチング液を用いて50℃、30秒間の条件でエッチング処理を施すことにより、横方向の寸法が5400μmで縦方向の寸法が600μmの393個の各領域内に、横方向に120μmのピッチで並ぶように配置された、それぞれ縦方向の寸法が200μmで横方向の寸法が70μmである矩形の15720(40×393)個の裏面電極部(17b)を形成した(図15(b))。

【0129】

次いで、45℃の水酸化ナトリウム溶液に2分間浸漬させることにより、裏面電極部(17b)からレジスト膜(34)を除去した(図15(c))。その後、液状レジスト(JSR製、品名:THB−150N)によって、絶縁膜(16)の裏面および裏面電極部(17b)のそれぞれを覆うように、厚みが25μmのレジスト膜(35)を形成し(図16(a))、このレジスト膜(35)における裏面電極部(17b)が位置する箇所に、縦方向の寸法が200μmで横方向の寸法が70μmの矩形である15720個のパターン孔(36)を、裏面電極部(17b)が露出するよう形成した(図16(b))。ここで、パターン孔形成のための露光処理は、高圧水銀灯によって1200mJ/cm2 の紫外線を照射して行い、現像処理は、現像液(JSR製:PD523)に室温で180秒間浸漬することによって行った。

【0130】

そして、金メッキ液(田中貴金属(株)、品名:レクトロレス)を用い、裏面電極部(17b)に対して金メッキ処理を施すことにより、裏面電極部(17b)の表面に、厚み0.2μmの金からなる被覆膜(18)を形成し、以て電極構造体(17)を形成した(図16(c))。その後、レジスト膜(35)を除去し(図17(a))、被覆膜(18)側の積層体表面に液状レジスト(JSR製、品名:THB−150N)によってレジスト膜(37)を形成し(図17(b))、レジスト膜(33)およびレジスト膜(37)に露光処理および現像処理を施すことにより、多孔膜(11)の393個の各貫通孔(1

2)を覆うように配置された393個のパターンを形成した(図17(c))。ここで、露光処理は、高圧水銀灯によって1200mJ/cm2 の紫外線を照射して行い、現像処理は、現像液(JSR製:PD523)に室温で180秒間浸漬することによって行った。

【0131】

その後、絶縁膜(16)に対し、ポリイミドエッチング液(東レエンジニアリング株式会社製、「TPE−3000」)を用いて80℃、10分間の条件でエッチング処理を施すことにより、それぞれ寸法が6.4mm×6.4mmの互いに独立した393個の絶縁膜(16)を形成し、以て393個の接点膜(15)を形成した(図18(a))。

【0132】

次いで、レジスト膜(33)およびレジスト膜(37)を除去した後(図18(b))、多孔膜(11)の周縁部の表面に、外径が220mm、内径が205mmで厚みが2mmである窒化シリコンからなるリング状の支持板(13)を配置し、多孔膜(11)側から、シアノアクリレート系接着剤(東亞合成(株)製:品名:アロンアルファ 品番:♯200)を滴下し、25℃で10分間保持することにより、シート状プローブ(10)を製造した。

【0133】

得られたシート状プローブ(10)の仕様は、以下の通りである。

多孔膜(11)は、有機繊維によるメッシュからなり、その直径が22cmで厚みが43μmの円板状である。多孔膜(11)の貫通孔(12)の数は393個で、それぞれの横方向の寸法が5400μmで縦方向の寸法が600μmである。393個の接点膜(15)の各々における絶縁膜(16)は、材質がポリイミドで、その寸法は、横方向が6.4mm、縦方向が6.4mm、厚みが約50μmである。接点膜(15)の各々における電極構造体(17)は、その数が40個(合計15720個)で、横方向に120μmのピッチで一列に並ぶよう配置されている。電極構造体(17)の各々における表面電極部(17a)は、直径が約90μmで突出高さ約30μmの半球状である。短絡部(17c)の開口径φ1は70μm、中央部の小径部分の直径は約30μmである。裏面電極部(17b)は、70μm×200μmの矩形の平板状で、被覆膜(18)を含む裏面電極部(17b)の厚みは12.2μmである。柱状部(17d)の高さは25μm、直径は20μmである。

【0134】

このようにして、合計で4枚のシート状プローブを製造した。これらのシート状プローブを「シート状プローブM1」〜「シート状プローブM4」とする。

[比較例1]

実施例1で用いた、有機繊維のメッシュに支持されたポリイミドおよび金属層からなる積層シートの代わりに、厚さ37.5μmのポリイミドに厚さが12μmの銅箔が積層された直径22cmの積層シートを用い、その他は実施例1と同様にして電極構造体を15720個形成した。そして実施例1で行った絶縁膜のエッチングを行わずに一枚の絶縁膜(厚み25μmのポリイミドフィルム)よりなるシート状プローブを製造した。電極構造体の配置、形状、数は実施例1のシート状プローブと同様である。

【0135】

このシート状プローブを、実施例1と同様の外径が220mm、内径が205mmで厚みが2mmの窒化シリコンよりなるリング状の支持板にシアノアクリレート系接着剤(東亞合成(株)製:品名:アロンアルファ 品番:♯200)を滴下し、25℃で10分間保持することにより、比較用のシート状プローブを製造した。

【0136】

このようにして、合計で4枚の比較用のシート状プローブを製造した。これらのシート状プローブを「シート状プローブN1」〜「シート状プローブN4」とする。

<異方導電性コネクターの作製>

(i)磁性芯粒子の調製

市販のニッケル粒子(Westaim社製,「FC1000」)を用い、以下のようにして磁性芯粒子を調製した。

【0137】

日清エンジニアリング株式会社製の空気分級機「ターボクラシファイア TC−15N」によって、ニッケル粒子2kgを、比重が8.9、風量が2.5m3 /min、ローター回転数が2,250rpm、分級点が15μm、ニッケル粒子の供給速度が60g/minの条件で分級処理し、粒子径が15μm以下のニッケル粒子0.8kgを捕集し、さらに、このニッケル粒子0.8kgを、比重が8.9、風量が2.5m3 /min、ローター回転数が2,930rpm、分級点が10μm、ニッケル粒子の供給速度が30g/minの条件で分級処理し、ニッケル粒子0.5kgを捕集した。

【0138】

得られたニッケル粒子は、数平均粒子径が7.4μm、粒子径の変動係数が27%、BET比表面積が0.46×103 m2 /kg、飽和磁化が0.6Wb/m2 であった。

このニッケル粒子を「磁性芯粒子[A]」とする。

(ii)導電性粒子の調製

粉末メッキ装置の処理槽内に、磁性芯粒子[A]100gを投入し、更に、0.32Nの塩酸水溶液2Lを加えて攪拌し、磁性芯粒子[A]を含有するスラリーを得た。このスラリーを常温で30分間攪拌することにより、磁性芯粒子[A]の酸処理を行い、その後、1分間静置して磁性芯粒子[A]を沈殿させ、上澄み液を除去した。

【0139】

次いで、酸処理が施された磁性芯粒子[A]に純水2Lを加え、常温で2分間攪拌し、その後、1分間静置して磁性芯粒子[A]を沈殿させ、上澄み液を除去した。この操作を更に2回繰り返すことにより、磁性芯粒子[A]の洗浄処理を行った。

【0140】

そして、酸処理および洗浄処理が施された磁性芯粒子[A]に、金の含有割合が20g/Lの金メッキ液2Lを加え、処理層内の温度を90℃に昇温して攪拌することにより、スラリーを調製した。この状態で、スラリーを攪拌しながら、磁性芯粒子[A]に対して金の置換メッキを行った。その後、スラリーを放冷しながら静置して粒子を沈殿させ、上澄み液を除去することにより、導電性粒子を調製した。

【0141】

このようにして得られた導電性粒子に純水2Lを加え、常温で2分間攪拌し、その後、1分間静置して導電性粒子を沈殿させ、上澄み液を除去した。この操作を更に2回繰り返し、その後、90℃に加熱した純水2Lを加えて攪拌し、得られたスラリーを濾紙によって濾過して導電性粒子を回収した。そして、この導電性粒子を、90℃に設定された乾燥機によって乾燥処理した。

【0142】

得られた導電性粒子は、数平均粒子径が7.3μm、BET比表面積が0.38×103 m2 /kg、(被覆層を形成する金の質量)/(磁性芯粒子[A]の質量)の値が0.3であった。

【0143】

この導電性粒子を「導電性粒子(a)」とする。

(iii)フレーム板の作製

下記の条件により、上記の試験用ウエハW1における各被検査電極領域に対応して形成された393個の異方導電膜配置用の貫通孔(52)を有する直径が8インチのフレーム板(51)を作製した。

【0144】

このフレーム板(51)の材質はコバール(線熱膨張係数5×10-6/K)で、その厚みは、60μmである。

各貫通孔(52)は、その横方向の寸法が5400μmで縦方向の寸法が320μmである。

【0145】

縦方向に隣接する異方導電膜配置用孔(52)の間の中央位置には、円形の空気流入孔が形成されており、その直径は1000μmである。

(iv)成形材料の調製

付加型液状シリコーンゴム100重量部に、導電性粒子[a]30重量部を添加して混合し、その後、減圧による脱泡処理を施すことにより、成形材料を調製した。

【0146】

以上において、使用した付加型液状シリコーンゴムは、それぞれ粘度が250Pa・sであるA液およびB液よりなる二液型のものであって、その硬化物の圧縮永久歪みが5%、デュロメーターA硬度が32、引裂強度が25kN/mのものである。

【0147】

ここで、付加型液状シリコーンゴムおよびその硬化物の特性は、以下のようにして測定されたものである。

(a)付加型液状シリコーンゴムの粘度は、B型粘度計により、23±2℃における値を測定した。

(b)シリコーンゴム硬化物の圧縮永久歪みは、次のようにして測定した。

【0148】

二液型の付加型液状シリコーンゴムにおけるA液とB液とを等量となる割合で攪拌混合した。次いで、この混合物を金型に流し込み、当該混合物に対して減圧による脱泡処理を行った後、120℃、30分間の条件で硬化処理を行うことにより、厚みが12.7mm、直径が29mmのシリコーンゴム硬化物よりなる円柱体を作製し、この円柱体に対して、200℃、4時間の条件でポストキュアを行った。このようにして得られた円柱体を試験片として用い、JIS K 6249に準拠して150±2℃における圧縮永久歪みを測定した。

(c)シリコーンゴム硬化物の引裂強度は、次のようにして測定した。

【0149】

上記(b)と同様の条件で付加型液状シリコーンゴムの硬化処理およびポストキュアを行うことにより、厚みが2.5mmのシートを作製した。このシートから打ち抜きによってクレセント形の試験片を作製し、JIS K 6249に準拠して23±2℃における引裂強度を測定した。

(d)デュロメーターA硬度は、上記(c)と同様にして作製されたシートを5枚重ね合わせ、得られた積重体を試験片として用い、JIS K 6249に準拠して23±2℃における値を測定した。

(v)異方導電性コネクターの作製

上記(i)で作製したフレーム板(51)および上記(iv)で調製した成形材料を用い

、特開2002−324600号公報に記載された方法に従って、フレーム板(51)に、それぞれの貫通孔(52)内に配置され、その周辺部に固定されて支持された393個の弾性異方導電膜(60)を形成することにより、異方導電性コネクター(50)を製造した。ここで、成形材料層の硬化処理は、電磁石によって厚み方向に2Tの磁場を作用させながら、100℃、1時間の条件で行った。

【0150】

得られた弾性異方導電膜(60)について具体的に説明すると、弾性異方導電膜の各々は、横方向の寸法が7000μm、縦方向の寸法が1200μmであり、40個の接続用導電部(62)が絶縁部(63)によって互いに絶縁された状態で120μmのピッチで横方向に一列に配列されており、接続用導電部(62)の各々は、横方向の寸法が40μm、縦方向の寸法が200μm、厚みが150μm、突出部(64)の突出高さが25μm、絶縁部(63)の厚みが100μmである。また、横方向において最も外側に位置する接続用導電部(62)とフレーム板(51)との間には、非接続用の導電部が配置されている。非接続用の導電部の各々は、横方向の寸法が60μm、縦方向の寸法が200μm、厚みが150μmである。また、弾性異方導電膜(60)の各々における被支持部の

厚み(二股部分の一方の厚み)は20μmである。

【0151】

また、各弾性異方導電膜(60)における接続用導電部(62)中の導電性粒子の含有割合を調べたところ、全ての接続用導電部(62)について体積分率で約25%であった。

【0152】

このようにして、合計で8枚の異方導電性コネクターを製造した。これらの異方導電性コネクターを「異方導電性コネクターC1」〜「異方導電性コネクターC8」とする。

<検査用回路基板の作製>

基板材料としてアルミナセラミックス(線熱膨張係数4.8×10-6/K)を用い、試験用ウエハW1における被検査電極のパターン従って検査用電極(41)が形成された検査用回路基板(40)を作製した。この検査用回路基板(40)は、全体の寸法が30cm×30cmの矩形であり、その検査用電極は、横方向の寸法が60μmで縦方向の寸法が200μmである。得られた検査用回路基板を「検査用回路基板T1」とする。

<シート状プローブの評価>

試験1(隣接する電極構造体間の絶縁性)

シート状プローブM1、M2、シート状プローブN1、N2の各々について、以下のようにして隣接する電極構造体間の絶縁性の評価を行った。

【0153】

室温(25℃)下において、試験用ウエハW1を試験台に配置し、この試験用ウエハW1の表面上に、図22に示したように、シート状プローブをその表面電極部(17a)の各々が当該試験用ウエハW1の被検査電極上に位置するよう位置合わせして配置し、このシート状プローブ上に、異方導電性コネクター(50)をその接続用導電部(62)の各々が当該シート状プローブの裏面電極部(17b)上に位置するよう位置合わせして配置し、この異方導電性コネクター(50)上に、検査用回路基板T1をその検査用電極(42)の各々が当該異方導電性コネクター(50)の接続用導電部(62)上に位置するよう位置合わせして配置し、さらに検査用回路基板T1を下方に160kgの荷重(電極構造体1個当たりに加わる荷重が平均で約10g)で加圧した。ここで、異方導電性コネクター(50)としては下記表1に示すものを使用した。

【0154】

そして、検査用回路基板T1における15720個の検査用電極(42)の各々に順次電圧を印加すると共に、電圧が印加された検査用電極(42)と他の検査用電極(42)との間の電気抵抗をシート状プローブにおける電極構造体間の電気抵抗(以下、「絶縁抵抗」という。)として測定し、全測定点における絶縁抵抗が10MΩ以下である測定点の割合(以下、「絶縁不良割合」という。)を求めた。

【0155】

ここで、絶縁抵抗が10MΩ以下である場合には、実際上、ウエハに形成された集積回路の電気的検査に使用することが困難である。

試験の結果を表1に示す。

【0156】

【表1】

【0157】

試験2(電極構造体の接続安定性)

シート状プローブM3、M4、シート状プローブN3、N4について、以下のようにして被検査電極に対する電極構造体の接続安定性の評価を行った。

【0158】

室温(25℃)下において、試験用ウエハW2を、電熱ヒーターを具えた試験台に配置し、この試験用ウエハW2の表面に、シート状プローブをその表面電極部(17a)の各々が試験用ウエハW2の被検査電極(2)上に位置するよう位置合わせして配置し、このシート状プローブ上に、異方導電性コネクター(50)をその接続用導電部(62)の各々が当該シート状プローブの裏面電極部(17b)上に位置するよう位置合わせして配置し、この異方導電性コネクター(50)上に、検査用回路基板T1をその検査用電極(2)の各々が異方導電性コネクター(50)の接続用導電部(62)上に位置するよう位置合わせして配置し、さらに検査用回路基板T1を下方に160kgの荷重(電極構造体1個当たりに加わる荷重が平均で約10g)で加圧した。ここで、異方導電性コネクター(50)としては下記表2に示すものを使用した。

【0159】

そして、検査用回路基板T1における15720個の検査用電極(42)について、シート状プローブ、異方導電性コネクター(50)および試験用ウエハW2を介して互いに電気的に接続された2個の検査用電極(42)の間の電気抵抗を順次測定し、測定された電気抵抗値の2分の1の値を、検査用回路基板T1の検査用電極(42)と試験用ウエハW2の被検査電極(2)との間の電気抵抗(以下、「導通抵抗」という。)として記録し、全測定点における導通抵抗が1Ω以上である測定点の割合(以下、「接続不良割合」という。)を求めた。この操作を「操作(1)」とする。

【0160】

次いで、検査用回路基板T1に対する加圧を解除し、その後、試験台を125℃に昇温してその温度が安定するまで放置し、その後、検査用回路基板T1を下方に160kgの荷重(電極構造体(17)1個当たりに加わる荷重が平均で約10g)で加圧し、上記操作(1)と同様にして接続不良割合を求めた。この操作を「操作(2)」とする。

【0161】

次いで、検査用回路基板T1に対する加圧を解除し、その後、試験台を室温(25℃)まで冷却した。この操作を「操作(3)」とする。

そして、上記の操作(1)、操作(2)および操作(3)を1サイクルとして合計で100サイクル連続して行った。なお、この1サイクルに要する時間は約1.5時間であった。

【0162】

ここで、導通抵抗が1Ω以上である場合には、実際上、ウエハに形成された集積回路の電気的検査に使用することが困難である。

試験の結果を表2に示す。

【0163】

【表2】

【図面の簡単な説明】

【0164】

【図1】図1は、本発明のシート状プローブの実施形態を示した図であり、図1(a)は平面図、図1(b)はX−X線による断面図である。

【図2】図2は、図1のシート状プローブにおける接点膜を拡大して示した平面図である。

【図3】図3は、図2のX−X線による断面図である。

【図4】図4は、本発明のシート状プローブの実施形態を示した図であり、図4(a)は平面図、図4(b)はX−X線による断面図である。

【図5】図5は、電極構造体の拡大断面図である。

【図6】図6(a)は、多孔膜を支持体としたシート状プローブにおける接点膜の支持部の断面図、図6(b)は、金属フレーム板を支持体としたシート状プローブにおける接点膜の支持部の断面図である。

【図7】図7は、本発明のシート状プローブの製造方法を説明する断面図である。

【図8】図8は、本発明のシート状プローブの製造方法を説明する断面図である。

【図9】図9は、本発明のシート状プローブの製造方法を説明する断面図である。

【図10】図10は、本発明のシート状プローブの製造方法を説明する断面図である。

【図11】図11は、本発明のシート状プローブの製造方法を説明する断面図である。

【図12】図12は、本発明のシート状プローブの製造方法を説明する断面図である。

【図13】図13は、本発明のシート状プローブの製造方法を説明する断面図である。

【図14】図14は、本発明のシート状プローブの製造方法を説明する断面図である。

【図15】図15は、本発明のシート状プローブの製造方法を説明する断面図である。

【図16】図16は、本発明のシート状プローブの製造方法を説明する断面図である。

【図17】図17は、本発明のシート状プローブの製造方法を説明する断面図である。

【図18】図18は、本発明のシート状プローブの製造方法を説明する断面図である。

【図19】図19は、絶縁膜の両面側からのエッチングにより形成した貫通孔の断面図である。

【図20】図20は、図1の実施形態のシート状プローブの変形例を示した図であり、図20(a)は平面図、図20(b)はX−X線による断面図である。

【図21】図21は、図1の実施形態のシート状プローブの変形例を示した図であり、図21(a)は平面図、図21(b)はX−X線による断面図である。

【図22】図22は、本発明の回路装置の検査装置およびそれに用いられるプローブカードの実施形態を示した断面図である。

【図23】図23は、図22のプローブカードにおける組み立て前後の各状態を示した断面図である。

【図24】図24は、図22のプローブカードの要部構成を示した断面図である。

【図25】図25は、本発明の回路装置の検査装置およびそれに用いられるプローブカードの他の実施形態を示した断面図である。

【図26】図26は、異方導電性コネクターのフレーム板を示した平面図である。

【図27】図27は、従来のシート状プローブの断面図である。

【図28】図28は、絶縁膜の片面側からのエッチングにより形成した貫通孔の形状を示した断面図である。

【符号の説明】

【0165】

1 ウエハ

2 被検査電極

10 シート状プローブ

11 多孔膜

12 貫通穴

13 支持板

14 金属フレーム板

15 接点膜

16 絶縁膜

16a 樹脂シート

16b 熱硬化性接着剤

16c 高分子物質形成用液状物

17 電極構造体

17a 表面電極部

17b 裏面電極部

17c 短絡部

17d 柱状部

18 被覆膜

19 支持部

20 絶縁膜

21 金属膜

22 フォトレジスト膜

23 開口

24 第1のシート

26 金属膜

27 フォトレジスト膜

28 フォトレジスト膜

29 開口

30 貫通孔

31 第2のシート

33 フォトレジスト膜

34 フォトレジスト膜

35 フォトレジスト膜

36 開口

37 フォトレジスト膜

40 プローブカード

41 検査用回路基板

42 検査用電極

43 ガイドピン

45 加圧板

46 ウエハ載置台

47 加熱器

48 嵌合用段差部

50 異方導電性コネクター

51 フレーム板

52 貫通孔

60 弾性異方導電膜

61 導電性粒子