シート状体・フイルム状体の各原反表面を活性化させる為の表面改質方法及び当該改質方法によって改質されたシート状体・フイルム状体並びに当該シート状体・フイルム状体の表面を活性化させる為の表面改質装置。

【課題】 有機質或いは無機質でフイルム状或いはシート状の被表面改質体に直接公知の火炎による界面改質処理技術を施すことにより、同被表面改質体に熱的損傷を与えない方法を提供する。

【解決手段】 有機質或いは無機質でフイルム状体およびシート状体の被表面改質体の界面改質に当たり、シート状態或いはフイルム状体の各原反を繰り出す繰り出し装置と、当該繰り出し装置より送出されたシート状態或いはフイルム状体の各原反を所定のスピードで巻き取る巻き取り装置とを備え、そして、前記繰り出し装置 と巻き取り装置との両装置の間に熱拡散装置を配置し、同熱拡散装置の上面に接触する様に配設された前記フイルム状体或いはシート状態体の近傍にフレーム装置を設置し、同フレーム装置より同上フイルム状体或いはシート状体に向け、シラン原子・チタン原子またはアルミニュウム原子から成る改質剤を含む火炎を直接噴射させ、被改質表面を活性化させる。

【解決手段】 有機質或いは無機質でフイルム状体およびシート状体の被表面改質体の界面改質に当たり、シート状態或いはフイルム状体の各原反を繰り出す繰り出し装置と、当該繰り出し装置より送出されたシート状態或いはフイルム状体の各原反を所定のスピードで巻き取る巻き取り装置とを備え、そして、前記繰り出し装置 と巻き取り装置との両装置の間に熱拡散装置を配置し、同熱拡散装置の上面に接触する様に配設された前記フイルム状体或いはシート状態体の近傍にフレーム装置を設置し、同フレーム装置より同上フイルム状体或いはシート状体に向け、シラン原子・チタン原子またはアルミニュウム原子から成る改質剤を含む火炎を直接噴射させ、被改質表面を活性化させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無機質または有機質素材より成るシート状体或いはフイルム状体の表面を活性化させる為の表面改質方法及び表面を改質されたシート状体或いはフイルム状体並びに当該シート状体或いはフイルム状体の表面を活性化させる為の表面改質装置に関するもので、特に各種材種との接着に難があると言いわれている・ポリエチレン樹脂、ポリプロピレン樹脂等の各種オレフィン樹脂フイルムおよび一弗化樹脂・二弗化樹脂・三弗化樹脂等の各種フッソ樹脂フイルムそしてポリエチレンテレフタレート樹脂、ポリエチレンナフタレート樹脂等の各種ポリエステル樹脂フイルム等々の各種有機質素材から成るフイルム状体、更には、ガラス繊維より成るシート状体、そして各種カーボン繊維から成るシート状体並びにアラミド繊維から成るシート状体等々の各種有機・無機素材より成るシート状体に於ける被接着面・被印刷面並びに被塗工面を活性化させ他の各種材種との接着特性或いは印刷特性更には塗装・塗工特性の改善を図ることを目的とする各種材種表層に於ける表面改質方法および表面が活性化され改質された各種フイルム状体およびシート状体そして前記各種フイルム状体およびシート状体の表面を活性化させる為の表面改質装置に関するものである。

【背景の技術】

【0002】

従来、シリコーン樹脂、フッ素樹脂、ポリエチレン樹脂の表面は疎水性や撥水性であることが多く、他部材との接着、印刷、紫外線塗装等の表面処理が一般的に困難で、これら難接着性素材等の固体物質の表面特性を改質する方法として、固体物質の表面にプライマー処理を施したり、溶剤に溶かしたシランカップリング剤を表面に塗布したりする方法が一般的に行われていた。

【0003】

ところで、それでもなお各固体物質の材料表面改質が不十分な場合は、更に前記プライマー処理等の表面改質方法に代えて、紫外線照射法、コロナ放電処理、プラズマ処理、サンドブラスト法、火炎(フレーム)処理、等々の物理的・化学的な表面処理方法が一般的に良く知られていて現在実際に広く実施されている。

【0004】

しかしながら、これら物理的・化学的な表面処理方法でもなおかつ表面特性の改質が不十分である場合があるばかりではなく、作業環境が汚染される、表面処理作業が危険である等の環境上の問題点、水洗や廃液処理などが必要となる等の作業上の問題点、および設備が大規模・高価であるといった経済上の問題も指摘されるに至っている。

【0005】

しかして、これら固体物質の材料表面改質に関わる一連の従来技術を根本的・本質的に改善する固体物質の表面改質技術が既に提案されている。例えば、特許文献1および特許文献2。

【特許文献1】 特開2003−238710公報

【特許文献2】 特開2002−53982公報

【0006】

当該特許文献1および特許文献2には、固体物質の表面改質方法およびその装置の概略が開示されていて、シラン原子、チタン原子またはアルミニウム原子を含む表面改質剤化合物であって、それぞれ沸点が10〜100℃である表面改質剤化合物を含む燃料ガスを貯蔵するための貯蔵部と、当該燃料ガスを噴射部に移送するための移送部と、燃料ガスの火炎を吹き付けるための噴射部とを含む表面改質装置を準備し、ケイ酸化炎等を、固体物質の材料表に対して、全面的または部分的に吹き付け処理を実施する技術が開示されている。

【0007】

しかしながら、特許文献1および特許文献2には、各種固体物質の表面の改質につき各種固体物質に共通する表面改質技術が述べられているに留まり、各種固体物資の個別的形状および厚みに対応し得る技術の開示は一切見られない。すなわち、JISで定義されているような肉厚が極めて薄いフイルム状形態(1μm〜200μm未満)或いはシート状形態(200μm以上)に対して、有効に機能する表面改質技術の開示は全く示されていないのが実情である。

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、各種固体物質の中でとりわけ他物質との接着・印刷・塗装・塗工等に難があると言われているポリエチレン樹脂・ポリプロピレン樹脂等のオレフィン系樹脂および一弗化樹脂・二弗化樹脂・三弗化樹脂等のフッ素系樹脂、更にはポリエチレンテレフタレート樹脂・ポリエチレンナフタレート樹脂等のポリエステル系樹脂等々、一般的に難接着性といわれている樹脂であって、製品形態がフイルム状(膜厚:1μm〜200μm未満)を為す素材並びに同様に難接着性素材であって膜厚200μm以上のガラス繊維からなるシート状体・各種カーボン繊維から成るシート状体、更にはアラミド繊維から成るシート状体、等々の薄膜系素材に対し、既に開示されている前記特許文献1および特許文献2に示されるケイ酸化炎を各固体物質に吹き付け処理する技術を適応した場合、各素材の表面が効果的に改質はされるものの、素材の厚み故に何れも各素材に対して、例えばケイ酸化炎等の火炎が直接当たることによる熱衝撃が加えられる為に、各素材に膨張・収縮等の熱歪み或いは各フイルム状体およびシート状体表面の各物質に物理的な劣化を発生させるに至っていた。そして、これら劣化要因により当該薄膜系素材に対しては、表面改質技術として有効に機能し得る技術には成り得なかった。

【課題を解決するための手段】

【0009】

本発明によれば、固体物質の表面改質技術として既に確立し開示されている前記特許文献1および特許文献2の技術を有効活用し、更に、同開示されている特許技術の各種素材に於ける薄膜形態(フイルム状体およびシート状体)の直接的なケイ酸化炎等の熱衝撃に伴う外観的・物性的な損傷を解決する為に、当該ケイ酸化炎等による熱衝撃エネルギーを瞬時に吸収し得る熱拡散手段を設けることにより、無機質または有機質より成る各種材質のフイルム状体或いはシート状体の表面を熱的衝撃より守り、加えて、当該各種材質のシート状体或いはフイルム状体に於ける各素材表面に外観的・物理的な損傷を与えることなく良品質な各種材質のフイルム状体或いはシート状体の製品が得られることを発見し、本件発明を為し得たものである。

【発明を実施するための最良の形態】

【実施例1】

【0010】

本件発明の実施態様の一つにつき、先ず本件発明に係る無機質または有機質素材から成るシート状体或いはフイルム状体の表面を活性化させる為の表面改質装置の概要を図面に基づきその詳細を説明する。

【0011】

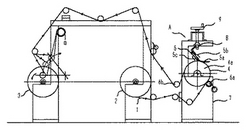

図1は本発明に係る表面改質装置の第1実施態様を示す図面であるが、先ずは、表面改質装置の概略につき図1に示す巻き取り装置に適応した事例を以て説明する。

【0012】

図1は、無機質または有機質素材から成るシート状体或いはフイルム状体の表面を活性化させる為の表面改質装置Aの全容を示す概略図であって、比較的に熱損傷を受け難い例えば100μmを超える厚膜形体のフイルム状態またはシート状体を対象とする表面改質装置であって、その概要は次の通りである。

【0013】

図1に示す本発明に係る1実施対応例である表面改質装置Aは、巻き取り装置に適応した事例を示すものであり、その概要は、例えばポリエチレン製或いはポリプロピレン製等々の各種フイルム状体或いはシート状体の原反1を、所定スピードにて送出する為の繰り出し手段2と、同繰り出し手段2より繰り出された前記フイルム状体或いはシート状体の原反1を所定のスピードで巻き取る為の巻き取り手段3を備え、そして、前記繰り出し手段2と前記巻き取り手段3との間に、例えばケイ酸化炎等により生じるフイルム状体或いはシート状体の原反1上に生じる熱衝撃エネルギーを瞬時に吸収し熱拡散を図る目的の熱拡散手段4を配置し、更には、当該熱拡散手段4の直上近傍若しくは直下近傍に、シラン原子・チタン原子・アルムニウム原子の何れか、または、これら原子の2以上の組み合わせからなる表面改質剤化合物であって、それぞれ沸点が10〜100℃である表面改質剤を含む燃料ガスの火炎5aを噴射するフレーム装置5を所定の角度を以て配置し、当該表面改質剤を含む燃料ガスフレームを、前記熱拡散手段4の表面に接触されるよう配設されたフイルム状体或いはシート状体の各原反の表面に向け前記フレーム装置5より吹き付け、無機質または有機質より成るフイルム状体或いはシート状体の各原反1の被改質面を活性化させるよう表面改質装置が構成されている。

【0014】

更に、各部の詳細につき説明する。先ずは、熱拡散手段4につきその詳細を述べる。本発明実施対応例に於いては水冷・駆動式熱冷却ロール装置として例示されている。同熱冷却ロール4aは鋼鉄製で概略寸法は500mmφ×1500mmlでありその表面はハードクロームメッキ処理が施されている。同冷却ロールの寸法・容量は前記フレーム装置より放射される表面改質剤を含む燃料ガスの火炎の放射熱エネルギーを瞬間的に拡散できる容量として設計される必要がある。なお、同上本発明実施対応例においては、駆動式熱冷却ロールの冷却方式を水冷式にて説明したが、同冷却方式は水冷式に限るものでなく、例えばフレオン・アンモニヤ等の各種冷媒、更には、熱容量の大きい油等の各種冷媒を用いることができることは当然である。

【0015】

更に、前記水冷・駆動式熱冷却ロール4の近傍には、繰り出しロール2より繰り出された各種フイルム状体或いはシート状体1が前記水冷・駆動式熱冷却ロール4に接触面積が大きく且つ効率よく予冷できるよう各種フイルム状体或いはシート状体1をガイドできるようガイド用ニップロール6aが配設されている。また、水冷・駆動式熱冷却ロール4の出口サイドにも同様に出口ガイドロール6bが配設されている。

【0016】

次に、火炎5aを噴射するフレーム装置5の概略を図2に基づき述べる。本発明に係るフレーム装置5は、シラン原子・チタン原子・アルミニウム原子を含む改質剤化合物であって、それぞれ沸点が10〜100℃である改質剤化合物5dを貯蔵するための貯蔵タンク5eと、燃料ガスを移送するための移送部5fと、燃料ガスの火炎5aを吹き付けるためのバーナー部5gとより構成されている。以下、フレーム装置の詳細につきフレーム装置5を構成する各々の構成パーツをもとに説明する。

【0017】

貯蔵タンク:5e

図2に示すように、加熱手段5hを有する改質剤化合物5dを貯蔵するための第1の貯蔵タンク5eと、圧縮空気を伴う引火性ガスを貯蔵するための第2の貯蔵タンク(図示せず)とを備えることが好ましい。この例では、第1の貯蔵タンク5eの下方にヒータや電熱線、あるいは熱交換機に接続した加熱板等の加熱手段5hを備えており、常温・常圧状体では液状の改質剤化合物5dを気化することが好ましい。そして、各種フイルム状体或いはシート状体1の表面処理をする際には、加熱手段5hによって、第1の貯蔵タンク5e内の改質剤化合物5dを所定温度迄に加熱し、気化させた状態で、引火性ガス(空気等)と混合し、燃焼ガスとすることが好ましい。なお、燃焼ガス中における改質剤化合物5dの含有量は極めて重要であるため、当該改質剤化合物の含有量を間接的に制御すべく、第1の貯蔵タンク5eに圧力計(または液面レベル計)5iを設けて、改質剤化合物の蒸気圧(または改質剤化合物量)をモニターすることが好ましい。

【0018】

移送部:5f

移送部5fは、通常管構造であって、図2に示すように第1の貯蔵タンク5eから移送された改質剤化合物5dおよび第2の貯蔵タンク(図示せず)から移送されたきた引火性ガス(空気)とを均一に混合し、燃焼ガスにするための弁や流量計あるいは燃焼ガスの圧力を制御するための圧力計5jを備えていることが好ましい。また、改質剤化合物および引火性ガスを均一に混合した上で、流量を厳格に制御できるように、混合室5kに混合ポンプや滞留時間を長くするための邪魔板等を備えることも好ましい。

【0019】

バーナー部:5g

バーナー部5gは、図2に示すように、移送部5fを経て送られてきた燃焼ガスを燃やし、得られた火炎5aを、被処理物である各種フイルム状体或いはシート状体1に吹き付けるよう構成されており、かかるバーナー部5gの種類も特に制限されるものではなく例えば、予混合型バーナー、拡散型バーナー、部分予混合型バーナー、噴霧バーナー、蒸発バーナー等何れであっても良い。また、バーナーの形態についても特に制限されるものではなく、例えば、図2に示すように先端部に向かって拡大し、全体として扇形の構成であっても良く、あるいは、図3に示すように、概ね長方形であって噴射口5bが横方向に多数配列されたバーナー5gであっても良い。なお、本発明における被処理物である各種フイルム状体或いはシート状体1にあっては、噴射口5b多数が横方向に配列されたバーナーが好適であり、当該バーナー寸法は適宜選択可能であるが本発明に係る実施態様例に於いては300mmlを採用している。なお、当該バーナー設置個数は、各種フイルム状体或いはシート状体1の巾寸法に合わせて複数台設置すれば良い。

【0020】

フレーム装置5における前記バーナー部5cは、図1に示す通り、熱拡散ロール装置4を装架する架台7の上層部に、火炎表面改質剤を含む燃料ガスの火炎5aの噴射角度を調整できるよう火炎噴射角度調整装置8およびバーナー位置調整(昇降)装置9を介して装架されている。バーナー部5cの最適位置としては、図1に示すように熱拡散ロール装置4の直上に配置させれば、無機質または有機質素材から成るシート状体或いはフイルム状体の表面改質に与らないバーナー部5cより噴射される余分の熱エネルギーはバーナー部5cより発せられる火炎の上昇気流と共に上方に拡散される為、表面改質を図る前記無機質または有機質素材から成るシート状体或いはフイルム状体の表面に熱的衝撃を最小限に抑えることが可能となり好都合である。なお、バーナー部5cの最適位置として、図1に示す本実施対応例を例示したが、表面改質に与らない余分の熱エネルギーを積極的に排除する機構を設ければ、熱拡散ロール装置4の直下に配置することも可能となり、直上に配置した事例に限定されるものではない。なお、バーナー部5cにはバーナー部5cから噴射される火炎5aが空調設備或いはその他要因による風により火炎5aの揺らぎを防ぎ火炎5aが被改質面に常に定常状態にて噴射される様に風防カバー5bを取り付けておけば更に効果的である。

【0021】

次に、図1に示す、無機質または有機質素材から成るシート状体或いはフイルム状体の表面を活性化させる為の表面改質装置Aを用いて、最も熱的損傷を受けやすい有機質フイルムを事例に、表面改質の具体的事例を以下に説明する。

【0022】

適応事例その1:ポリエチレン樹脂フイルム

1、フイルム条件:フイルム厚み・100μm、原反巾・1050mm

2、表面改質条件(フイルムスピード):30m/min

3、熱拡散条件:冷却ロール(500mmφ×1500mml)、冷却水温度・7℃

4、フレーム条件:バーナー(300mml×4個)、ケイ酸化炎組成(燃焼ガス:L PGの全体量・100mol%、沸点27℃テトラメチルシラン・0.01mol %沸点:122℃テトラメトキシシラン:0.001mol%、燃焼用空気)

5、フレーム処理結果(表面改質効果)

フレーム処理前:32dyn/cm、フレーム処理後:74dyn/cm

6、フレーム処理後に於ける原反外観

熱損傷:火炎処理によるフレアー等の発生も無く、繰り出し時のシート状体を維持 。

【0023】

適応事例その2:ポリエステル樹脂フイルム

1、フイルム条件:フイルム厚み・125μm、原反巾・1050mm

2、表面改質条件(フイルムスピード):30m/min

3、熱拡散条件:冷却ロール(500mmφ×1500mml)、冷却水温度・7℃

4、フレーム条件:バーナー(300mml×4個)、ケイ酸化炎組成(燃焼ガス:L PGの全体量・100mol%、沸点27℃テトラメチルシラン・0.01mol %沸点:122℃テトラメトキシシラン:0.001mol%、燃焼用空気)

5、フレーム処理結果(表面改質効果)

フレーム処理前:38dyn/cm、フレーム処理後:74dyn/cm

6、フレーム処理後に於ける原反外観

熱損傷:火炎処理によるフレアー等の発生も無く、繰り出し時のシート状体を維持 。

【0024】

適応事例その5:フッ素(4弗化:ETFE)樹脂フイルム

1、フイルム条件:フイルム厚み・60μm、原反巾・1050mm

2、表面改質条件(フイルムスピード):30m/min

3、熱拡散条件:冷却ロール(500mmφ×1500mml)、冷却水温度・7℃

4、フレーム条件:バーナー(300mml×4個)、ケイ酸化炎組成(燃焼ガス:L PGの全体量・100mol%、沸点27℃テトラメチルシラン・0.01mol %沸点:122℃テトラメトキシシラン:0.001mol%、燃焼用空気)

5、フレーム処理結果(表面改質効果)

フレーム処理前:23dyn/cm、フレーム処理後:36dyn/cm、但し従 来不可能であったウレタン系接着剤にて接着良好。

6、フレーム処理後に於ける原反外観

熱損傷:火炎処理によるフレアー等の発生も無く、繰り出し時のシート状体を維持 。

【実施例2】

【0025】

次に、第2実施例として、原反種の熱損傷が厚みによって厳密な意味合いに於いて同一視できる訳ではないが、膜厚が相対的に薄い、例えば100μm以下の比較的フレーム処理による熱損傷が大きいフイルム状態に対応可能な表面改質装置につき、図4を基に説明する。

【0026】

図4は、図1に示す第1実施例における冷却ロール方式による熱拡散装置4よりも熱拡散効率がより高い方式、即ち水の蒸発潜熱を活用する方式の実施例を示すもので第1実施例の方式よりも、フレーム処理においてより熱劣化が顕著に現れる極薄タイプのフイルム例えば100μm以下の膜厚の各種原反に於いて有効に作用し得る熱拡散方式の概略を示す概念図である。以下に第2実施例につき説明する。

【0027】

図4において、4aは概略寸法が500mmφ×1500mmlで版深:60μmのグラビア冷却ロールである。4cは前記グラビア冷却ロール4bに水を供給するための吸水ロールであって、アルミニウム製ロールの外周に保水層4dが施されている。4eは前記吸水ロール4cに対し常時水を供給するための水槽であり、6aは原反ガイド用のニップロールである。そして、グラビア冷却ロール4bの頂面にはフレーム装置5が施されている。また4fはグラビア冷却ロールより送出された原反の余剰水を除去するために設けられているアルミニウム製のガイドロールであり、当該ガイドロールの原反搬出出口近傍にはゴム製からなるスキージー4iが配設されており、スキージー4iにて排除された水は排水装置4gに設けられている排水ドレイン4hにより排水される。更に、ガイドロール4fの出口近傍には原反に付着している残存水を乾燥させる為のドライヤー4jが設けられている。なお、図4の第2実施例においては水の蒸発潜熱を利用する冷却方式としてグラビア冷却ロールを事例に説明したが、潜熱事例の冷却ロールとして当該グラビアロールに限定されるものではなく、例えば、ロール外周縁全面に亘ってフエルト等の吸水性・保水性に優れたシートが施されたロールを採用しても良く、要は最も潜熱効率の優れた熱拡散手段を採用すればよい。

【0028】

次に、図4に示す熱拡散装置の熱拡散機能の概略を説明する。繰り出し装置より繰り出された原反がグラビア冷却ロール4bの頂面に於いてフレーム装置5の火炎5aによる熱衝撃を受けても、原反とグラビア冷却ロール4b間に介在する均一な薄膜水層の存在にて火炎5aによる熱衝撃エネルギーは瞬時に潜熱としてエネルギー変換される為に、原反は熱的損傷が回避される。

【0029】

次に、第2実施例の適応例として、比較的熱損傷が大きく体現される薄膜フイルムの適応事例を以下に説明する。

【0030】

適応事例その1:ポリエチレン樹脂フイルム

1、フイルム条件:フイルム厚み・80μm、原反巾・1050mm

2、表面改質条件(フイルムスピード):40m/min

3、熱拡散条件:グラビア冷却ロール(500mmφ×1500ml)、

4、フレーム条件:バーナー(300mml×4個)、ケイ酸化炎組成(燃焼ガス:L PGの全体量・100mol%、沸点27℃テトラメチルシラン・0.01mol %沸点:122℃テトラメトキシシラン:0.001mol%、燃焼用空気)

5、フレーム処理結果(表面改質効果)

フレーム処理前:32dyn/cm、フレーム処理後:74dyn/cm

6、フレーム処理後に於ける原反外観

熱損傷:火炎処理によるフレアー等の発生も無く、繰り出し時のシート状体を維持 。

【0031】

適応事例その2:ポリエステル樹脂フイルム

1、フイルム条件:フイルム厚み・25μm、原反巾・1050mm

2、表面改質条件(フイルムスピード):40m/min

3、熱拡散条件:グラビア冷却ロール(500mmφ×1500mml)、

4、フレーム条件:バーナー(300mml×4個)、ケイ酸化炎組成(燃焼ガス:L PGの全体量・100mol%、沸点27℃テトラメチルシラン・0.01mol %沸点:122℃テトラメトキシシラン:0.001mol%、燃焼用空気)

5、フレーム処理結果(表面改質効果)

フレーム処理前:38dyn/cm、フレーム処理後:74dyn/cm

6、フレーム処理後に於ける原反外観

熱損傷:火炎処理によるフレアー等の発生も無く、繰り出し時のシート状体を維持 。

【0032】

適応事例その5:フッ素(4弗化:ETFE)樹脂フイルム

1、フイルム条件:フイルム厚み・25μm、原反巾・1050mm

2、表面改質条件(フイルムスピード):40m/min

3、熱拡散条件:グラビア冷却ロール(500mmφ×1500mml)、

4、フレーム条件:バーナー(300mml×4個)、ケイ酸化炎組成(燃焼ガス:L PGの全体量・100mol%、沸点27℃テトラメチルシラン・0.01mol %沸点:122℃テトラメトキシシラン:0.001mol%、燃焼用空気)

5、フレーム処理結果(表面改質効果)

フレーム処理前:23dyn/cm、フレーム処理後:36dyn/cm、但し従 来不可能であったウレタン系接着剤にて接着良好。

6、フレーム処理後に於ける原反外観

熱損傷:火炎処理によるフレアー等の発生も無く、繰り出し時のシート状体を維持 。

【発明の効果】

【0033】

以上の説明において明かなように、本発明は、フイルム状体或いはシート状体の各原反を所定のスピードにて送出する繰り出し装置と、同繰り出し装置より送出された前記各原反を所定のスピードで巻き取る巻き取り装置との間に、熱拡散装置を配設し、当該熱拡散装置を介してフレーム処理装置における表面改質剤を含む例えばケイ酸化炎等の火炎を前記各原反に噴射すれば、同熱拡散装置が火炎にて生じる熱衝撃エネルギーを瞬時に熱拡散させるため、前記フイルム状体或いはシート状体には通常発生する膨張・収縮等の熱歪み或いは外見的・物理的に生じる変化・変形等の問題発生を解決することができ、しかも、各原反の被改質面の表面を確実に改質することが可能となる。

【図面の簡単な説明】

【0034】

【図1】巻き取り装置に適応した表面改質装置の概略を示す第1実施例図である。

【図2】フレーム装置の概略図である。

【図3】バーナーの一態様を示す図である。

【図4】巻き取り装置に適応した他の表面改質装置の概略を示す第2実施例図である。

【符号の説明】

【0035】

A: 表面改質装置の全容を示す概略図

1: 各種フイルム状体或いはシート状体の原反

2: 繰り出し装置

3: 巻き取り装置

4: 熱拡散装置

4a:冷却ロール

4b:グラビアロール

4c:吸水ロール

4d:保水層

4e:水槽

5 :フレーム装置

5a:火炎

5b:暴風カバー

5c:バーナー部

5d:改質剤化合物

5e:貯蔵タンク

5f:移送部

5g:バーナー部

5h:加熱手段

5i:圧力計(液面レベル計)

5j:圧力計

6a:ガイド用ニップロール

6b:出口ガイドロール

7 :熱拡散ロール装置装架台

8 :火炎噴射角度調整装置

9 :バーナー位置調整(昇降)装置

【技術分野】

【0001】

本発明は、無機質または有機質素材より成るシート状体或いはフイルム状体の表面を活性化させる為の表面改質方法及び表面を改質されたシート状体或いはフイルム状体並びに当該シート状体或いはフイルム状体の表面を活性化させる為の表面改質装置に関するもので、特に各種材種との接着に難があると言いわれている・ポリエチレン樹脂、ポリプロピレン樹脂等の各種オレフィン樹脂フイルムおよび一弗化樹脂・二弗化樹脂・三弗化樹脂等の各種フッソ樹脂フイルムそしてポリエチレンテレフタレート樹脂、ポリエチレンナフタレート樹脂等の各種ポリエステル樹脂フイルム等々の各種有機質素材から成るフイルム状体、更には、ガラス繊維より成るシート状体、そして各種カーボン繊維から成るシート状体並びにアラミド繊維から成るシート状体等々の各種有機・無機素材より成るシート状体に於ける被接着面・被印刷面並びに被塗工面を活性化させ他の各種材種との接着特性或いは印刷特性更には塗装・塗工特性の改善を図ることを目的とする各種材種表層に於ける表面改質方法および表面が活性化され改質された各種フイルム状体およびシート状体そして前記各種フイルム状体およびシート状体の表面を活性化させる為の表面改質装置に関するものである。

【背景の技術】

【0002】

従来、シリコーン樹脂、フッ素樹脂、ポリエチレン樹脂の表面は疎水性や撥水性であることが多く、他部材との接着、印刷、紫外線塗装等の表面処理が一般的に困難で、これら難接着性素材等の固体物質の表面特性を改質する方法として、固体物質の表面にプライマー処理を施したり、溶剤に溶かしたシランカップリング剤を表面に塗布したりする方法が一般的に行われていた。

【0003】

ところで、それでもなお各固体物質の材料表面改質が不十分な場合は、更に前記プライマー処理等の表面改質方法に代えて、紫外線照射法、コロナ放電処理、プラズマ処理、サンドブラスト法、火炎(フレーム)処理、等々の物理的・化学的な表面処理方法が一般的に良く知られていて現在実際に広く実施されている。

【0004】

しかしながら、これら物理的・化学的な表面処理方法でもなおかつ表面特性の改質が不十分である場合があるばかりではなく、作業環境が汚染される、表面処理作業が危険である等の環境上の問題点、水洗や廃液処理などが必要となる等の作業上の問題点、および設備が大規模・高価であるといった経済上の問題も指摘されるに至っている。

【0005】

しかして、これら固体物質の材料表面改質に関わる一連の従来技術を根本的・本質的に改善する固体物質の表面改質技術が既に提案されている。例えば、特許文献1および特許文献2。

【特許文献1】 特開2003−238710公報

【特許文献2】 特開2002−53982公報

【0006】

当該特許文献1および特許文献2には、固体物質の表面改質方法およびその装置の概略が開示されていて、シラン原子、チタン原子またはアルミニウム原子を含む表面改質剤化合物であって、それぞれ沸点が10〜100℃である表面改質剤化合物を含む燃料ガスを貯蔵するための貯蔵部と、当該燃料ガスを噴射部に移送するための移送部と、燃料ガスの火炎を吹き付けるための噴射部とを含む表面改質装置を準備し、ケイ酸化炎等を、固体物質の材料表に対して、全面的または部分的に吹き付け処理を実施する技術が開示されている。

【0007】

しかしながら、特許文献1および特許文献2には、各種固体物質の表面の改質につき各種固体物質に共通する表面改質技術が述べられているに留まり、各種固体物資の個別的形状および厚みに対応し得る技術の開示は一切見られない。すなわち、JISで定義されているような肉厚が極めて薄いフイルム状形態(1μm〜200μm未満)或いはシート状形態(200μm以上)に対して、有効に機能する表面改質技術の開示は全く示されていないのが実情である。

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、各種固体物質の中でとりわけ他物質との接着・印刷・塗装・塗工等に難があると言われているポリエチレン樹脂・ポリプロピレン樹脂等のオレフィン系樹脂および一弗化樹脂・二弗化樹脂・三弗化樹脂等のフッ素系樹脂、更にはポリエチレンテレフタレート樹脂・ポリエチレンナフタレート樹脂等のポリエステル系樹脂等々、一般的に難接着性といわれている樹脂であって、製品形態がフイルム状(膜厚:1μm〜200μm未満)を為す素材並びに同様に難接着性素材であって膜厚200μm以上のガラス繊維からなるシート状体・各種カーボン繊維から成るシート状体、更にはアラミド繊維から成るシート状体、等々の薄膜系素材に対し、既に開示されている前記特許文献1および特許文献2に示されるケイ酸化炎を各固体物質に吹き付け処理する技術を適応した場合、各素材の表面が効果的に改質はされるものの、素材の厚み故に何れも各素材に対して、例えばケイ酸化炎等の火炎が直接当たることによる熱衝撃が加えられる為に、各素材に膨張・収縮等の熱歪み或いは各フイルム状体およびシート状体表面の各物質に物理的な劣化を発生させるに至っていた。そして、これら劣化要因により当該薄膜系素材に対しては、表面改質技術として有効に機能し得る技術には成り得なかった。

【課題を解決するための手段】

【0009】

本発明によれば、固体物質の表面改質技術として既に確立し開示されている前記特許文献1および特許文献2の技術を有効活用し、更に、同開示されている特許技術の各種素材に於ける薄膜形態(フイルム状体およびシート状体)の直接的なケイ酸化炎等の熱衝撃に伴う外観的・物性的な損傷を解決する為に、当該ケイ酸化炎等による熱衝撃エネルギーを瞬時に吸収し得る熱拡散手段を設けることにより、無機質または有機質より成る各種材質のフイルム状体或いはシート状体の表面を熱的衝撃より守り、加えて、当該各種材質のシート状体或いはフイルム状体に於ける各素材表面に外観的・物理的な損傷を与えることなく良品質な各種材質のフイルム状体或いはシート状体の製品が得られることを発見し、本件発明を為し得たものである。

【発明を実施するための最良の形態】

【実施例1】

【0010】

本件発明の実施態様の一つにつき、先ず本件発明に係る無機質または有機質素材から成るシート状体或いはフイルム状体の表面を活性化させる為の表面改質装置の概要を図面に基づきその詳細を説明する。

【0011】

図1は本発明に係る表面改質装置の第1実施態様を示す図面であるが、先ずは、表面改質装置の概略につき図1に示す巻き取り装置に適応した事例を以て説明する。

【0012】

図1は、無機質または有機質素材から成るシート状体或いはフイルム状体の表面を活性化させる為の表面改質装置Aの全容を示す概略図であって、比較的に熱損傷を受け難い例えば100μmを超える厚膜形体のフイルム状態またはシート状体を対象とする表面改質装置であって、その概要は次の通りである。

【0013】

図1に示す本発明に係る1実施対応例である表面改質装置Aは、巻き取り装置に適応した事例を示すものであり、その概要は、例えばポリエチレン製或いはポリプロピレン製等々の各種フイルム状体或いはシート状体の原反1を、所定スピードにて送出する為の繰り出し手段2と、同繰り出し手段2より繰り出された前記フイルム状体或いはシート状体の原反1を所定のスピードで巻き取る為の巻き取り手段3を備え、そして、前記繰り出し手段2と前記巻き取り手段3との間に、例えばケイ酸化炎等により生じるフイルム状体或いはシート状体の原反1上に生じる熱衝撃エネルギーを瞬時に吸収し熱拡散を図る目的の熱拡散手段4を配置し、更には、当該熱拡散手段4の直上近傍若しくは直下近傍に、シラン原子・チタン原子・アルムニウム原子の何れか、または、これら原子の2以上の組み合わせからなる表面改質剤化合物であって、それぞれ沸点が10〜100℃である表面改質剤を含む燃料ガスの火炎5aを噴射するフレーム装置5を所定の角度を以て配置し、当該表面改質剤を含む燃料ガスフレームを、前記熱拡散手段4の表面に接触されるよう配設されたフイルム状体或いはシート状体の各原反の表面に向け前記フレーム装置5より吹き付け、無機質または有機質より成るフイルム状体或いはシート状体の各原反1の被改質面を活性化させるよう表面改質装置が構成されている。

【0014】

更に、各部の詳細につき説明する。先ずは、熱拡散手段4につきその詳細を述べる。本発明実施対応例に於いては水冷・駆動式熱冷却ロール装置として例示されている。同熱冷却ロール4aは鋼鉄製で概略寸法は500mmφ×1500mmlでありその表面はハードクロームメッキ処理が施されている。同冷却ロールの寸法・容量は前記フレーム装置より放射される表面改質剤を含む燃料ガスの火炎の放射熱エネルギーを瞬間的に拡散できる容量として設計される必要がある。なお、同上本発明実施対応例においては、駆動式熱冷却ロールの冷却方式を水冷式にて説明したが、同冷却方式は水冷式に限るものでなく、例えばフレオン・アンモニヤ等の各種冷媒、更には、熱容量の大きい油等の各種冷媒を用いることができることは当然である。

【0015】

更に、前記水冷・駆動式熱冷却ロール4の近傍には、繰り出しロール2より繰り出された各種フイルム状体或いはシート状体1が前記水冷・駆動式熱冷却ロール4に接触面積が大きく且つ効率よく予冷できるよう各種フイルム状体或いはシート状体1をガイドできるようガイド用ニップロール6aが配設されている。また、水冷・駆動式熱冷却ロール4の出口サイドにも同様に出口ガイドロール6bが配設されている。

【0016】

次に、火炎5aを噴射するフレーム装置5の概略を図2に基づき述べる。本発明に係るフレーム装置5は、シラン原子・チタン原子・アルミニウム原子を含む改質剤化合物であって、それぞれ沸点が10〜100℃である改質剤化合物5dを貯蔵するための貯蔵タンク5eと、燃料ガスを移送するための移送部5fと、燃料ガスの火炎5aを吹き付けるためのバーナー部5gとより構成されている。以下、フレーム装置の詳細につきフレーム装置5を構成する各々の構成パーツをもとに説明する。

【0017】

貯蔵タンク:5e

図2に示すように、加熱手段5hを有する改質剤化合物5dを貯蔵するための第1の貯蔵タンク5eと、圧縮空気を伴う引火性ガスを貯蔵するための第2の貯蔵タンク(図示せず)とを備えることが好ましい。この例では、第1の貯蔵タンク5eの下方にヒータや電熱線、あるいは熱交換機に接続した加熱板等の加熱手段5hを備えており、常温・常圧状体では液状の改質剤化合物5dを気化することが好ましい。そして、各種フイルム状体或いはシート状体1の表面処理をする際には、加熱手段5hによって、第1の貯蔵タンク5e内の改質剤化合物5dを所定温度迄に加熱し、気化させた状態で、引火性ガス(空気等)と混合し、燃焼ガスとすることが好ましい。なお、燃焼ガス中における改質剤化合物5dの含有量は極めて重要であるため、当該改質剤化合物の含有量を間接的に制御すべく、第1の貯蔵タンク5eに圧力計(または液面レベル計)5iを設けて、改質剤化合物の蒸気圧(または改質剤化合物量)をモニターすることが好ましい。

【0018】

移送部:5f

移送部5fは、通常管構造であって、図2に示すように第1の貯蔵タンク5eから移送された改質剤化合物5dおよび第2の貯蔵タンク(図示せず)から移送されたきた引火性ガス(空気)とを均一に混合し、燃焼ガスにするための弁や流量計あるいは燃焼ガスの圧力を制御するための圧力計5jを備えていることが好ましい。また、改質剤化合物および引火性ガスを均一に混合した上で、流量を厳格に制御できるように、混合室5kに混合ポンプや滞留時間を長くするための邪魔板等を備えることも好ましい。

【0019】

バーナー部:5g

バーナー部5gは、図2に示すように、移送部5fを経て送られてきた燃焼ガスを燃やし、得られた火炎5aを、被処理物である各種フイルム状体或いはシート状体1に吹き付けるよう構成されており、かかるバーナー部5gの種類も特に制限されるものではなく例えば、予混合型バーナー、拡散型バーナー、部分予混合型バーナー、噴霧バーナー、蒸発バーナー等何れであっても良い。また、バーナーの形態についても特に制限されるものではなく、例えば、図2に示すように先端部に向かって拡大し、全体として扇形の構成であっても良く、あるいは、図3に示すように、概ね長方形であって噴射口5bが横方向に多数配列されたバーナー5gであっても良い。なお、本発明における被処理物である各種フイルム状体或いはシート状体1にあっては、噴射口5b多数が横方向に配列されたバーナーが好適であり、当該バーナー寸法は適宜選択可能であるが本発明に係る実施態様例に於いては300mmlを採用している。なお、当該バーナー設置個数は、各種フイルム状体或いはシート状体1の巾寸法に合わせて複数台設置すれば良い。

【0020】

フレーム装置5における前記バーナー部5cは、図1に示す通り、熱拡散ロール装置4を装架する架台7の上層部に、火炎表面改質剤を含む燃料ガスの火炎5aの噴射角度を調整できるよう火炎噴射角度調整装置8およびバーナー位置調整(昇降)装置9を介して装架されている。バーナー部5cの最適位置としては、図1に示すように熱拡散ロール装置4の直上に配置させれば、無機質または有機質素材から成るシート状体或いはフイルム状体の表面改質に与らないバーナー部5cより噴射される余分の熱エネルギーはバーナー部5cより発せられる火炎の上昇気流と共に上方に拡散される為、表面改質を図る前記無機質または有機質素材から成るシート状体或いはフイルム状体の表面に熱的衝撃を最小限に抑えることが可能となり好都合である。なお、バーナー部5cの最適位置として、図1に示す本実施対応例を例示したが、表面改質に与らない余分の熱エネルギーを積極的に排除する機構を設ければ、熱拡散ロール装置4の直下に配置することも可能となり、直上に配置した事例に限定されるものではない。なお、バーナー部5cにはバーナー部5cから噴射される火炎5aが空調設備或いはその他要因による風により火炎5aの揺らぎを防ぎ火炎5aが被改質面に常に定常状態にて噴射される様に風防カバー5bを取り付けておけば更に効果的である。

【0021】

次に、図1に示す、無機質または有機質素材から成るシート状体或いはフイルム状体の表面を活性化させる為の表面改質装置Aを用いて、最も熱的損傷を受けやすい有機質フイルムを事例に、表面改質の具体的事例を以下に説明する。

【0022】

適応事例その1:ポリエチレン樹脂フイルム

1、フイルム条件:フイルム厚み・100μm、原反巾・1050mm

2、表面改質条件(フイルムスピード):30m/min

3、熱拡散条件:冷却ロール(500mmφ×1500mml)、冷却水温度・7℃

4、フレーム条件:バーナー(300mml×4個)、ケイ酸化炎組成(燃焼ガス:L PGの全体量・100mol%、沸点27℃テトラメチルシラン・0.01mol %沸点:122℃テトラメトキシシラン:0.001mol%、燃焼用空気)

5、フレーム処理結果(表面改質効果)

フレーム処理前:32dyn/cm、フレーム処理後:74dyn/cm

6、フレーム処理後に於ける原反外観

熱損傷:火炎処理によるフレアー等の発生も無く、繰り出し時のシート状体を維持 。

【0023】

適応事例その2:ポリエステル樹脂フイルム

1、フイルム条件:フイルム厚み・125μm、原反巾・1050mm

2、表面改質条件(フイルムスピード):30m/min

3、熱拡散条件:冷却ロール(500mmφ×1500mml)、冷却水温度・7℃

4、フレーム条件:バーナー(300mml×4個)、ケイ酸化炎組成(燃焼ガス:L PGの全体量・100mol%、沸点27℃テトラメチルシラン・0.01mol %沸点:122℃テトラメトキシシラン:0.001mol%、燃焼用空気)

5、フレーム処理結果(表面改質効果)

フレーム処理前:38dyn/cm、フレーム処理後:74dyn/cm

6、フレーム処理後に於ける原反外観

熱損傷:火炎処理によるフレアー等の発生も無く、繰り出し時のシート状体を維持 。

【0024】

適応事例その5:フッ素(4弗化:ETFE)樹脂フイルム

1、フイルム条件:フイルム厚み・60μm、原反巾・1050mm

2、表面改質条件(フイルムスピード):30m/min

3、熱拡散条件:冷却ロール(500mmφ×1500mml)、冷却水温度・7℃

4、フレーム条件:バーナー(300mml×4個)、ケイ酸化炎組成(燃焼ガス:L PGの全体量・100mol%、沸点27℃テトラメチルシラン・0.01mol %沸点:122℃テトラメトキシシラン:0.001mol%、燃焼用空気)

5、フレーム処理結果(表面改質効果)

フレーム処理前:23dyn/cm、フレーム処理後:36dyn/cm、但し従 来不可能であったウレタン系接着剤にて接着良好。

6、フレーム処理後に於ける原反外観

熱損傷:火炎処理によるフレアー等の発生も無く、繰り出し時のシート状体を維持 。

【実施例2】

【0025】

次に、第2実施例として、原反種の熱損傷が厚みによって厳密な意味合いに於いて同一視できる訳ではないが、膜厚が相対的に薄い、例えば100μm以下の比較的フレーム処理による熱損傷が大きいフイルム状態に対応可能な表面改質装置につき、図4を基に説明する。

【0026】

図4は、図1に示す第1実施例における冷却ロール方式による熱拡散装置4よりも熱拡散効率がより高い方式、即ち水の蒸発潜熱を活用する方式の実施例を示すもので第1実施例の方式よりも、フレーム処理においてより熱劣化が顕著に現れる極薄タイプのフイルム例えば100μm以下の膜厚の各種原反に於いて有効に作用し得る熱拡散方式の概略を示す概念図である。以下に第2実施例につき説明する。

【0027】

図4において、4aは概略寸法が500mmφ×1500mmlで版深:60μmのグラビア冷却ロールである。4cは前記グラビア冷却ロール4bに水を供給するための吸水ロールであって、アルミニウム製ロールの外周に保水層4dが施されている。4eは前記吸水ロール4cに対し常時水を供給するための水槽であり、6aは原反ガイド用のニップロールである。そして、グラビア冷却ロール4bの頂面にはフレーム装置5が施されている。また4fはグラビア冷却ロールより送出された原反の余剰水を除去するために設けられているアルミニウム製のガイドロールであり、当該ガイドロールの原反搬出出口近傍にはゴム製からなるスキージー4iが配設されており、スキージー4iにて排除された水は排水装置4gに設けられている排水ドレイン4hにより排水される。更に、ガイドロール4fの出口近傍には原反に付着している残存水を乾燥させる為のドライヤー4jが設けられている。なお、図4の第2実施例においては水の蒸発潜熱を利用する冷却方式としてグラビア冷却ロールを事例に説明したが、潜熱事例の冷却ロールとして当該グラビアロールに限定されるものではなく、例えば、ロール外周縁全面に亘ってフエルト等の吸水性・保水性に優れたシートが施されたロールを採用しても良く、要は最も潜熱効率の優れた熱拡散手段を採用すればよい。

【0028】

次に、図4に示す熱拡散装置の熱拡散機能の概略を説明する。繰り出し装置より繰り出された原反がグラビア冷却ロール4bの頂面に於いてフレーム装置5の火炎5aによる熱衝撃を受けても、原反とグラビア冷却ロール4b間に介在する均一な薄膜水層の存在にて火炎5aによる熱衝撃エネルギーは瞬時に潜熱としてエネルギー変換される為に、原反は熱的損傷が回避される。

【0029】

次に、第2実施例の適応例として、比較的熱損傷が大きく体現される薄膜フイルムの適応事例を以下に説明する。

【0030】

適応事例その1:ポリエチレン樹脂フイルム

1、フイルム条件:フイルム厚み・80μm、原反巾・1050mm

2、表面改質条件(フイルムスピード):40m/min

3、熱拡散条件:グラビア冷却ロール(500mmφ×1500ml)、

4、フレーム条件:バーナー(300mml×4個)、ケイ酸化炎組成(燃焼ガス:L PGの全体量・100mol%、沸点27℃テトラメチルシラン・0.01mol %沸点:122℃テトラメトキシシラン:0.001mol%、燃焼用空気)

5、フレーム処理結果(表面改質効果)

フレーム処理前:32dyn/cm、フレーム処理後:74dyn/cm

6、フレーム処理後に於ける原反外観

熱損傷:火炎処理によるフレアー等の発生も無く、繰り出し時のシート状体を維持 。

【0031】

適応事例その2:ポリエステル樹脂フイルム

1、フイルム条件:フイルム厚み・25μm、原反巾・1050mm

2、表面改質条件(フイルムスピード):40m/min

3、熱拡散条件:グラビア冷却ロール(500mmφ×1500mml)、

4、フレーム条件:バーナー(300mml×4個)、ケイ酸化炎組成(燃焼ガス:L PGの全体量・100mol%、沸点27℃テトラメチルシラン・0.01mol %沸点:122℃テトラメトキシシラン:0.001mol%、燃焼用空気)

5、フレーム処理結果(表面改質効果)

フレーム処理前:38dyn/cm、フレーム処理後:74dyn/cm

6、フレーム処理後に於ける原反外観

熱損傷:火炎処理によるフレアー等の発生も無く、繰り出し時のシート状体を維持 。

【0032】

適応事例その5:フッ素(4弗化:ETFE)樹脂フイルム

1、フイルム条件:フイルム厚み・25μm、原反巾・1050mm

2、表面改質条件(フイルムスピード):40m/min

3、熱拡散条件:グラビア冷却ロール(500mmφ×1500mml)、

4、フレーム条件:バーナー(300mml×4個)、ケイ酸化炎組成(燃焼ガス:L PGの全体量・100mol%、沸点27℃テトラメチルシラン・0.01mol %沸点:122℃テトラメトキシシラン:0.001mol%、燃焼用空気)

5、フレーム処理結果(表面改質効果)

フレーム処理前:23dyn/cm、フレーム処理後:36dyn/cm、但し従 来不可能であったウレタン系接着剤にて接着良好。

6、フレーム処理後に於ける原反外観

熱損傷:火炎処理によるフレアー等の発生も無く、繰り出し時のシート状体を維持 。

【発明の効果】

【0033】

以上の説明において明かなように、本発明は、フイルム状体或いはシート状体の各原反を所定のスピードにて送出する繰り出し装置と、同繰り出し装置より送出された前記各原反を所定のスピードで巻き取る巻き取り装置との間に、熱拡散装置を配設し、当該熱拡散装置を介してフレーム処理装置における表面改質剤を含む例えばケイ酸化炎等の火炎を前記各原反に噴射すれば、同熱拡散装置が火炎にて生じる熱衝撃エネルギーを瞬時に熱拡散させるため、前記フイルム状体或いはシート状体には通常発生する膨張・収縮等の熱歪み或いは外見的・物理的に生じる変化・変形等の問題発生を解決することができ、しかも、各原反の被改質面の表面を確実に改質することが可能となる。

【図面の簡単な説明】

【0034】

【図1】巻き取り装置に適応した表面改質装置の概略を示す第1実施例図である。

【図2】フレーム装置の概略図である。

【図3】バーナーの一態様を示す図である。

【図4】巻き取り装置に適応した他の表面改質装置の概略を示す第2実施例図である。

【符号の説明】

【0035】

A: 表面改質装置の全容を示す概略図

1: 各種フイルム状体或いはシート状体の原反

2: 繰り出し装置

3: 巻き取り装置

4: 熱拡散装置

4a:冷却ロール

4b:グラビアロール

4c:吸水ロール

4d:保水層

4e:水槽

5 :フレーム装置

5a:火炎

5b:暴風カバー

5c:バーナー部

5d:改質剤化合物

5e:貯蔵タンク

5f:移送部

5g:バーナー部

5h:加熱手段

5i:圧力計(液面レベル計)

5j:圧力計

6a:ガイド用ニップロール

6b:出口ガイドロール

7 :熱拡散ロール装置装架台

8 :火炎噴射角度調整装置

9 :バーナー位置調整(昇降)装置

【特許請求の範囲】

【請求項1】

無機質素材、有機質素材またはこれらの複合材より成るシート状体或いはフイルム状体の各原反を繰り出す繰り出し手段と、当該繰り出し手段より送出されたシート状体或いはフイルム状体の各原反を所定のスピードで巻き取る巻き取り手段とを備え、前記繰り出し手段と巻き取り手段との両手段の間に熱拡散手段を配設し、更に、当該熱拡散手段の近傍に、シラン原子・チタン原子・アルムニウム原子の何れか、または、これら原子の2以上の組み合わせからなる表面改質剤化合物であって、それぞれ沸点が10〜100℃である表面改質剤を含む燃料ガスの火炎を噴射するフレーム装置を所定の角度を以て配置し、当該表面改質剤を含む燃料ガスフレームを、当該熱拡散手段の表層に接触するよう配設されたシート状体或いはフイルム状体の各原反の被改質表面に向け直接吹き付けることによって、無機質または有機質より成るシート状体或いはフイルム状体の各原反に於ける被改質表面を活性化させることを特徴とする表面改質方法。

【請求項2】

無機質素材、有機質素材またはこれらの複合材より成るシート状体或いはフイルム状体の各原反を繰り出す繰り出し手段と、当該繰り出し手段より送出されたシート状体或いはフイルム状体の各原反を所定のスピードで巻き取る巻き取り手段とを備え、前記繰り出し手段と巻き取り手段との両手段の間に熱拡散手段を配設し、更に、当該熱拡散手段の近傍に、シラン原子・チタン原子・アルムニウム原子の何れか、または、これら原子の2以上の組み合わせからなる表面改質剤化合物であって、それぞれ沸点が10〜100℃である表面改質剤を含む燃料ガスの火炎を噴射するフレーム装置を所定の角度を以て配置し、当該表面改質剤を含む燃料ガスフレームを、当該熱拡散手段の表層に接触するよう配設されたシート状体或いはフイルム状体の各原反の被改質表面に向け直接吹き付けることによって表面改質された無機質または有機質素材より成るシート状体或いはフイルム状体。

【請求項3】

無機質素材、有機質素材またはこれらの複合材より成るシート状体或いはフイルム状体の各原体を繰り出す繰り出し手段と、当該繰り出し手段より送出されたシート状体或いはフイルム状体の各原反を所定のスピードで巻き取る巻き取り手段とを備え、前記繰り出し手段と巻き取り手段との両手段の間に熱拡散手段を配設し、更に、当該熱拡手段散の近傍に、シラン原子・チタン原子・アルムニウム原子の何れか、または、これら原子の2以上の組み合わせからなる表面改質剤化合物であって、それぞれ沸点が10〜100℃である表面改質剤を含む燃料ガスの火炎を噴射するフレーム装置を所定の角度を以て配置し、当該表面改質剤を含む燃料ガスフレームを、当該熱拡散手段の表層に接触するよう配設されたシート状体或いはフイルム状体の各原反の被改質表面に向け直接吹き付け、無機質または有機質より成るシート状体或いはフイルム状体の各原反の表面を活性化させる為の表面改質装置。

【請求項4】

請求項1に於ける表面改質剤化合物が、アルキルシラン化合物、アルコキシシラン化合物、アルキルチタン化合物、アルコキシチタン化合物、アルキルアルミニウム化合物およびアルコキシアルミニウム化合物から成る群から選択される少なくとも一つ以上から成る化合物である表面改質方法。

【請求項5】

請求項2に於ける表面改質剤化合物が、アルキルシラン化合物、アルコキシシラン化合物、アルキルチタン化合物、アルコキシチタン化合物、アルキルアルミニウム化合物およびアルコキシアルミニウム化合物から成る群から選択される少なくとも一つ以上から成る化合物であるシート状体或いはフイルム状体。

【請求項6】

請求項3に於ける表面改質剤化合物が、アルキルシラン化合物、アルコキシシラン化合物、アルキルチタン化合物、アルコキシチタン化合物、アルキルアルミニウム化合物およびアルコキシアルミニウム化合物から成る群から選択される少なくとも一つ以上から成る化合物であるシート状体或いはフイルム状体を活性化させる為の表面改質装置。

【請求項1】

無機質素材、有機質素材またはこれらの複合材より成るシート状体或いはフイルム状体の各原反を繰り出す繰り出し手段と、当該繰り出し手段より送出されたシート状体或いはフイルム状体の各原反を所定のスピードで巻き取る巻き取り手段とを備え、前記繰り出し手段と巻き取り手段との両手段の間に熱拡散手段を配設し、更に、当該熱拡散手段の近傍に、シラン原子・チタン原子・アルムニウム原子の何れか、または、これら原子の2以上の組み合わせからなる表面改質剤化合物であって、それぞれ沸点が10〜100℃である表面改質剤を含む燃料ガスの火炎を噴射するフレーム装置を所定の角度を以て配置し、当該表面改質剤を含む燃料ガスフレームを、当該熱拡散手段の表層に接触するよう配設されたシート状体或いはフイルム状体の各原反の被改質表面に向け直接吹き付けることによって、無機質または有機質より成るシート状体或いはフイルム状体の各原反に於ける被改質表面を活性化させることを特徴とする表面改質方法。

【請求項2】

無機質素材、有機質素材またはこれらの複合材より成るシート状体或いはフイルム状体の各原反を繰り出す繰り出し手段と、当該繰り出し手段より送出されたシート状体或いはフイルム状体の各原反を所定のスピードで巻き取る巻き取り手段とを備え、前記繰り出し手段と巻き取り手段との両手段の間に熱拡散手段を配設し、更に、当該熱拡散手段の近傍に、シラン原子・チタン原子・アルムニウム原子の何れか、または、これら原子の2以上の組み合わせからなる表面改質剤化合物であって、それぞれ沸点が10〜100℃である表面改質剤を含む燃料ガスの火炎を噴射するフレーム装置を所定の角度を以て配置し、当該表面改質剤を含む燃料ガスフレームを、当該熱拡散手段の表層に接触するよう配設されたシート状体或いはフイルム状体の各原反の被改質表面に向け直接吹き付けることによって表面改質された無機質または有機質素材より成るシート状体或いはフイルム状体。

【請求項3】

無機質素材、有機質素材またはこれらの複合材より成るシート状体或いはフイルム状体の各原体を繰り出す繰り出し手段と、当該繰り出し手段より送出されたシート状体或いはフイルム状体の各原反を所定のスピードで巻き取る巻き取り手段とを備え、前記繰り出し手段と巻き取り手段との両手段の間に熱拡散手段を配設し、更に、当該熱拡手段散の近傍に、シラン原子・チタン原子・アルムニウム原子の何れか、または、これら原子の2以上の組み合わせからなる表面改質剤化合物であって、それぞれ沸点が10〜100℃である表面改質剤を含む燃料ガスの火炎を噴射するフレーム装置を所定の角度を以て配置し、当該表面改質剤を含む燃料ガスフレームを、当該熱拡散手段の表層に接触するよう配設されたシート状体或いはフイルム状体の各原反の被改質表面に向け直接吹き付け、無機質または有機質より成るシート状体或いはフイルム状体の各原反の表面を活性化させる為の表面改質装置。

【請求項4】

請求項1に於ける表面改質剤化合物が、アルキルシラン化合物、アルコキシシラン化合物、アルキルチタン化合物、アルコキシチタン化合物、アルキルアルミニウム化合物およびアルコキシアルミニウム化合物から成る群から選択される少なくとも一つ以上から成る化合物である表面改質方法。

【請求項5】

請求項2に於ける表面改質剤化合物が、アルキルシラン化合物、アルコキシシラン化合物、アルキルチタン化合物、アルコキシチタン化合物、アルキルアルミニウム化合物およびアルコキシアルミニウム化合物から成る群から選択される少なくとも一つ以上から成る化合物であるシート状体或いはフイルム状体。

【請求項6】

請求項3に於ける表面改質剤化合物が、アルキルシラン化合物、アルコキシシラン化合物、アルキルチタン化合物、アルコキシチタン化合物、アルキルアルミニウム化合物およびアルコキシアルミニウム化合物から成る群から選択される少なくとも一つ以上から成る化合物であるシート状体或いはフイルム状体を活性化させる為の表面改質装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−16685(P2006−16685A)

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願番号】特願2004−219397(P2004−219397)

【出願日】平成16年6月30日(2004.6.30)

【出願人】(501163657)

【出願人】(503078944)

【Fターム(参考)】

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願日】平成16年6月30日(2004.6.30)

【出願人】(501163657)

【出願人】(503078944)

【Fターム(参考)】

[ Back to top ]