シート状多孔体の製造方法

【課題】良好な空隙率および引っ張り強度を併せ持つ金属のシート状多孔体を効率よく製造する方法を提供する。

【解決手段】粒子を囲む最大径が45μm以下であって、かつ不定形の金属粉4をロール圧延した後、次いで真空下で加熱することを特徴とするシート状多孔体3の製造方法。シート状多孔体を粉末圧延と焼結という2段階だけの工程で、あるいは、これら工程に冷間圧延を追加した3段階だけの工程で安価にかつ短期間に製造できる。

【解決手段】粒子を囲む最大径が45μm以下であって、かつ不定形の金属粉4をロール圧延した後、次いで真空下で加熱することを特徴とするシート状多孔体3の製造方法。シート状多孔体を粉末圧延と焼結という2段階だけの工程で、あるいは、これら工程に冷間圧延を追加した3段階だけの工程で安価にかつ短期間に製造できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属のシート状多孔体に係り、特に、所定の空隙率を有するシート状多孔体を効率よく製造することができる技術に関する。

【背景技術】

【0002】

金属の多孔体は、金属フィルターのみならず、電池用の電極材やその他の材料の分野において、応用されている。

【0003】

金属の多孔体の製法については、種々の観点より公知文献として報告されており、例えば、アトマイズ法で製造されたチタン粉末を原料として無加圧状態で焼結して多孔体を製造する技術が知られている(例えば、特許文献1参照)。また、チタンに限らず、金属スラリーを成膜、乾燥、焼結して多孔体を製造する技術も知られている(例えば、特許文献2参照)。

【0004】

更には、水素化脱水素法(HDH法)で製造したチタン粉末に発泡成分を添加してチタンペーストを作り、ドクターブレードで成膜、乾燥、脱ロウ処理、焼結のプロセスにて、多孔体を製造する技術も知られている(例えば、特許文献3参照)。この方法では、前記処理工程中に発泡成分が蒸発除去され、その結果、揮発した発泡成分のスペースが空隙になるというものである。

【0005】

これらの公知文献に記載された多孔体の製造方法においては、目的とされる多孔体を得るには、種々の工程を経由することが必要とされ、経済性の点で改善の余地が残されている。

【0006】

また、チタン繊維を原料として、成形、焼結法によりチタン多孔体を製造する技術も知られている(例えば、特許文献4参照)。同公知文献によれば、チタン繊維の太さや長さを規定することによって、多孔体の弾性特性を改善できることが示されている(例えば、特許文献5参照)。

【0007】

しかしながら、この技術においても、工程が多岐に亘り、経済性の点で改善の余地が残されている。

【0008】

単純なHDH法によるチタン粉末を原料として、ペースト化することなく、成形・焼結で多孔体を製造する方法が一番簡単でコストも安くなると考えられるが、このような方法による多孔体製造の報告例は見当たらない。これは、製造される多孔体の空隙率の調整が難しいことが原因と考えられる。

【0009】

以上のように、チタン多孔体の製造方法は、アトマイズ粉を原料とする方法、ペーストを成膜する方法、発泡現象を利用する方法、繊維を成形・焼結する方法等が知られているが、これらはいずれも原料の準備、製造プロセスが複雑でコストアップ要因を含んでおり、更に効率的よく低コストで製造する技術が求められている。

【0010】

このような技術的状況において、ペースト状のチタン粉を原料とし、これを粉末圧延により成形する方法が開示されており(例えば、特許文献6参照)、この技術によれば、バインダーの除去・再利用等が容易であり、効率的な製造方法であることが知られている。また、粉末圧延は、ペーストに対してのみならず、金属粉末の混合物の成形にも適用できるとされている(例えば、特許文献7参照)。

【0011】

しかしながら、これら粉末圧延に関する公知文献による報告はいずれも、気孔率の低い緻密な焼結体を製造するための成形工程として採用されており、多孔質な焼結体の製造を目的としたものではない。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2002−317207号公報

【特許文献2】特開昭63−184265号公報

【特許文献3】特開2010−261093号公報

【特許文献4】特開2004−018951号公報

【特許文献5】EP0178650B1号公報

【特許文献6】特開平01−290705号公報

【特許文献7】特公昭60−138029号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、上記状況に鑑みてなされたものであり、金属のシート状多孔体を効率よく製造する方法を提供することを目的としている。

【課題を解決するための手段】

【0014】

本発明者らは、前記課題について、鋭意検討を進めてきたところ、金属粉の形状を特定することにより、前記金属粉をロール圧延した後、次いで加熱処理することにより、シート状多孔体を製造できることを見出すことできることを見出し、本発明を完成するに至った。

【0015】

即ち、本発明に係るシート状多孔体の製造方法は、粒子を囲む最大径が45μm以下であって、かつ不定形の金属粉をロール圧延した後、次いで真空下で加熱することを特徴としている。

【0016】

本発明においては、金属粉を粉末状態でロール圧延した後、次いで真空下で加熱し、その後冷間圧延することを好ましい態様としている。

【0017】

本発明においては、金属粉が、チタン粉、チタン合金粉、水素化チタン粉、または水素化チタン合金粉であることを好ましい態様としている。

【0018】

本発明においては、金属粉が、前記金属粉と合金を形成する金属粉、ホウ化物、炭化物または窒化物を含有した複合粉末であることを好ましい態様としている。

【0019】

本発明においては、冷間圧延における材料の圧下率を10〜20%の範囲とすることを好ましい態様としている。

【発明の効果】

【0020】

本発明に従えば、シート状多孔体を粉末圧延と焼結という2段階だけの工程で、あるいは、これら工程に冷間圧延を追加した3段階だけの工程で安価にかつ短期間に製造できるという効果を奏するものである。

【図面の簡単な説明】

【0021】

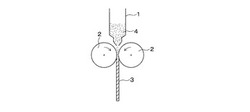

【図1】本発明のシート状多孔体の製造工程を示す模式図である。

【図2】図1の斜視図である。

【発明を実施するための形態】

【0022】

本発明の好ましい実施態様につき、図面を参照しながら、以下にその詳細を記載する。

本発明に係るシート状多孔体の製造方法は、金属粉をロール圧延した後、ついで、真空下で加熱することを特徴とするものである。

【0023】

さらに、本発明に用いるシート状多孔体の製造に使用する金属粉は、不定形であり、その長径(粒子自体を囲む範囲の最大径)が45μm以下であることを特徴とするものである。前記金属粉の長径が45μmを超える場合には、ロール成形されたシートの形状が維持されず、崩壊する傾向にあり好ましくない。

【0024】

更には、本発明に用いる金属粉の形状は、不定形であることを好ましい態様とするものである。本願発明に用いる金属粉が「不定形」であるとは、球状粉以外の形状を意味し、具体的には、板状、塊状、矩形状、直方体状等の形状を有している金属粉を意味する。

【0025】

その結果、ロール成形されたシート状の成型体の形状を安定的に維持することができるという効果を奏するものである。

【0026】

前記したような特徴を有する金属粉は、たとえば、HDH法により製造された金属粉を好適に使用することができる。なお、アトマイズ法で製造された金属粉に対しても使用することもできるが、アトマイズ法で製造された金属粉は球状に近く、HDH粉の方を使用した方が成形性に優れており好ましい。

【0027】

本発明においては、前記した特徴を有する金属粉を粉末状態でロール圧延することを好ましい態様とするものである。図1は、本実施態様の概念図を示している。ホッパー1に充填された金属粉4は、内部に回転しているロール2のギャップに連続的に供給される。

【0028】

ロール2の回転数とロールギャップを適切な範囲に設定することにより、シート状の成形体を効果的に製造することができる。

【0029】

前記回転しているロール2間に供給される金属粉4は、ロール2の幅方向に対して均一に供給するように工夫することが好ましく、具合的には、粉末の供給口をロールの幅に整合させたホッパー1をロール2の上方に配設することにより、前記ロール間の幅方向に均一にチタン粉を供給することができる。

【0030】

この際に、ホッパー1に対しては、適宜振動を付勢することができるような設備を付与することにより、安定的にロール2間に金属粉4を供給することができるという効果を奏するものである。

【0031】

ロール2間に供給された金属粉は、ロール2間を通過する間に圧縮成形され、その結果、シート状の多孔体3を製造することができる。

【0032】

本発明においては、ロール成形された金属粉の成形体を、更に、真空下で加熱することにより、気孔率の保持されたシート状多孔体を製造することができる。

【0033】

また、前記真空下で加熱する際の温度は、絶対温度で表した金属粉の融点の55%〜76%の温度範囲とすることが好ましい。

【0034】

前記金属粉が、チタン粉の場合には、前記ロール成形された成形体を、真空下で800℃〜1200℃で加熱処理することが好ましい。

【0035】

加熱時間は、シート形状により適宜選択すれば良いが、本発明においては、1〜5時間が好ましい範囲とされる。

【0036】

前記したような加熱処理を行うことにより、ロール成形された成形体を効率よく焼結させることができるという効果を奏するものである。

【0037】

前記の操作で製造された焼結体の密度は60%〜75%程度の範囲となり、これは、内部に25%〜40%の空隙が形成されていることを意味し、このようなシート状多孔体は、電極材料等に有効に利用することができるという効果を奏するものである。

【0038】

このような内部に空隙を有するシート状多孔体は、強度が改善しているのみならず、剛性についても改善されており、その結果、シート状多孔体の取り扱いも容易にすることができるという効果を奏するものである。

【0039】

本発明においては、前記ロール圧延の間隔は、ロール成形する金属粉の平均径の15倍〜40倍とすることを好ましい態様とするものである。前記したようなロール間隔を維持させることにより、クラック発生のない健全な成形体を形成させることができるという効果を奏するものである。

【0040】

前記ロール間隙が、ロール成形する金属粉の平均径の40倍以上になると、ロール成形された成形体の密度が十分に上がらないために成形体の取り扱いが困難となる。15倍以下の時は、成形体にクラックが入ることが多く、健全な成形体を得ることが難しくなる。

【0041】

本発明においては、また、前記ロール圧延時におけるロール成形された成形体の引き抜き速度を、20cm/秒〜40cm/秒の範囲とすることを好ましい態様とするものである。前記した範囲に成形体の引き抜き速度を維持することにより、ロール成形された成形体の割れや破断を効果的に抑制することができるという効果を奏するものである。

【0042】

前記ロール成形された成形体の引き抜き速度が、20cm/秒未満の場合には、成形体にそり、曲がりが発生しやすくなり、ロール成形時の生産性が抑制される傾向にあり好ましくない。

【0043】

一方、前記成形体の引き抜き速度が、40cm/秒を超える場合には、ロール成形された成形体の破断を生じる場合があり好ましくない。

【0044】

よって、本発明における金属粉のロール成形された成形体の引き抜き速度は、20cm/秒〜40cm/秒の範囲とすることが好ましいとされる。

【0045】

本発明で使用される金属粉は、チタン、チタン合金粉、水素化チタン、または水素化チタン合金を好ましい態様とするものである。

【0046】

本発明においては、また前記金属粉と合金を形成する第3の金属、ホウ化物、炭化物または窒化物を配合して使用することもできる、本発明においては、前記第3の金属としては、銅粉やアルミニウム粉を好適に用いることができる。

【0047】

本発明においては、金属粉をロール成形した後、前記ロール成形された成形体を、真空下で加熱して焼結体とした後、次いで、冷間圧延を行なうことで、空隙率を15%〜25%に調整することができる。

【0048】

すなわち、焼結後の多孔体は空隙率が25%〜40%とすることを好ましい態様とするものである。前記空隙率の範囲に制御することにより、電池を構成する電極材やフィルター等に対して、好適に用いることができる。

【0049】

本発明に係る焼結体の空隙率は、前記方法で製造されたシート状多孔体を、更に、冷間圧延することにより、更に、焼結体の緻密化を促進することができる。

【0050】

本発明における、前記冷間圧延における圧下率は、10%〜20%の範囲とすることが好ましい。前記した圧下率にて前記焼結体を冷間圧延処理することにより、空隙率を調整することができるという効果を奏するものである。

【0051】

前記圧下率が10%未満の場合には、冷間圧延された焼結体の空隙率があまり変化せず好ましくない。一方、圧下率が20%を超える場合には、空隙率が小さくなりすぎる恐れがあり、また、開口している空隙を閉塞させてしまう恐れもあり好ましくない。

【0052】

よって、本発明においては、前記焼結体の冷間圧延時の圧下率は、10%〜20%の範囲とすることが好ましいとされる。

【0053】

以上本発明に係る製造方法に従うことにより、空隙率25%〜40%の多孔体シートを粉末圧延・焼結というわずか2段階のプロセスで製造することができる。また、この多孔体シートに冷間圧延という1工程を加えるだけで空隙率15%〜25%の多孔体シートを製造することができる。このように、製造コストが低く、短期間で多孔体シートを製造できるという効果を奏するものである。

【実施例】

【0054】

以下、実施例および比較例によって、本発明をより具体的かつ詳細に説明する。

実施例および比較例においては、以下の条件下でシート状多孔体の作製を実施した。

1)金属粉末

品種:

純チタン粉末

チタン合金粉末

チタン合金粉末+第三成分粉末含有の複合粉末

チタン粉末+硼化物粉、炭化物粉、窒化物粉含有の複合粉末

チタン合金粉末+硼化物粉、炭化物粉、窒化物粉含有の複合粉末

製法:水素化脱水素法(HDH法)、アトマイズ法(比較例の球状粉はアトマイズ法)

平均粒径:10μm、18μm、40μm、50μm

2)ロール圧延条件

ロールギャップ:0.2、0.4、0.7および0.9mm

圧延速度:10、20、30、および50cm/秒

圧延機:大野ロール製粉末圧延機

3)焼結条件

雰囲気:1x10−5mbar

温度:750℃、820℃、1000℃、1085℃、1250℃

時間:1時間

4)焼結後の冷間圧延条件

圧下率:8%、11%、15%、20%、22%

【0055】

[実施例1]

前記した条件下で、HDH法で製造した不定形形状のチタン粉をロール圧延した後、真空下で焼結してシート状多孔体を得た。

この際、ロール圧延するチタン粉の粒径と形状、ロール圧延条件、焼結条件を変更し、ロール成形されたシート状多孔体の空隙率、引張り強度に及ぼすチタン粉の粒径と形状、ロール圧延条件、焼結条件に係る臨界的意義を調査した。

【0056】

チタン粉の粒径の平均粒径が18μmであって、ロール圧延条件がギャップ0.4mm、圧延速度30cm/秒、焼結温度が1000℃(融点の65%)の場合には、ロール圧延にて生成後のシート状多孔体は形状が維持されており、焼結後の空隙率は30%、引っ張り強度も100MPa程度であって、自立できるだけの十分の強度を有していることが確認された。

【0057】

[実施例2](実施例1の粒径を変化させた例)

実施例1において、チタン粉末の粒径を10μm、40μmとした以外は全く同じ条件で、シート状多孔体を得た。ロール圧延後のシート状多孔体は、いずれの粒径の場合も形状が維持されており、焼結後のシート状多孔体の空隙率はそれぞれ、28%、32%であり、また、引っ張り強度は、それぞれ110MPa、90MPa程度であって、自立できるだけの十分の強度を有していることが確認された。

【0058】

[比較例1]

アトマイズ法を採用した以外は同様にして、実施例1および2と同様に各粒径のチタン粉末を作製した。チタン粉の粒径が10μm、18μm、40μmであってもチタン粉がアトマイズ法によって製造された球形粉である場合には、ロール成形後の形状維持が難しく、焼結工程まで進めることができなかった。

【0059】

[比較例2]

実施例1において、粒径を50μmとした以外は同様にして、チタン粉を作製した。チタン粉が水素化脱水素化法で作られた不定形状の粉末であっても、粒径が50μmの場合には、ロール成形されたシート状多孔体シートは、ハンドリングの際に崩壊して、焼結工程まですすめることができなかった。チタン粉の粒径が50μmであって、チタン粉がアトマイズ法で製造された球形粉である場合も、ロール成形されたシート状多孔体シートは、ハンドリングの際に崩壊して、焼結工程まですすめることができなかった。

【0060】

以上の試験結果より、本発明に用いる金属粉の粒度は、45μm以下であって、その形状が水素化脱水素化法で製造された不定形であることが好ましいことが確認された。

【0061】

【表1】

【0062】

[実施例3](実施例1の焼結後に冷間圧延(冷間圧延条件は中心)とした例)

実施例1において得られたシート状多孔体を、次いで、冷間で圧延してシート状多孔体を得た。冷間圧延の圧下率は15%とした。冷間圧延後に得られたシート状多孔体の空隙率は20%、引っ張り強度は160MPaであった。

【0063】

[実施例4・比較例3]

実施例1で得られたロール圧延後の成形体を、真空下で焼結し、焼結後のシート状多孔体の空隙率、引っ張り強度を測定した。加熱温度は、チタン粉の融点(1670℃=1943K)の53%(750℃=1023K)、56%(820℃=1093K)、70%(1085℃=1358K)および78%(1250℃=1523K)の4点とした。製造されたシート多孔体の空隙率、引っ張り強度および成形体の変形状態に及ぼす加熱温度の臨界的意義を調査しその結果を表2に示した。

【0064】

本発明の好ましい範囲である融点の60%〜75%の温度範囲においては、シート状多孔体の空隙率は、25%〜40%の範囲、引っ張り強度は、80MPa〜150MPaの範囲にあり、シート状多孔体としての機能を十分発揮できる特性を備えていた。しかしながら、加熱温度が本発明の好ましい範囲よりも低温側においては、引っ張り強度が不足して、製品の長期間使用時の信頼性に欠ける結果となった。また、加熱温度が本発明の好ましい範囲よりも高温側においては、空隙率が低くなりすぎ、多孔体としての機能を果たさなくなってしまった。

【0065】

【表2】

【0066】

[実施例5・比較例4](実施例3(冷間圧延あり)の条件を変化させた例)

実施例3において、冷間圧延の圧下率を15%ではなく、8%、11%、20%、22%とした以外は実施例3と全く同じ方法で、シート状多孔体を得た。空隙率、引張り強度を調査し、冷間圧延の圧下率の影響を調査した。その結果を表3に示す。圧下率が10%未満の場合は、冷間圧延しない場合と特性が殆ど変わりなく、冷間圧延の効果は認められなかった。圧下率が20%を超える場合は、空隙率が小さくなり、多孔体シートとしての機能を果たさなくなってしまった。

【0067】

【表3】

【0068】

[実施例6](実施例1と同じ(焼結まで、冷間圧延なし)だが、粉末がチタン合金、第三成分添加の複合粉、セラミクス添加の複合粉である例)

実施例1で用いたチタン粉末に、TiB2粉末を0.3%添加混合した複合粉末、TiC粉末を0.5%添加した複合粉末、TiN粉末を0.3%添加した複合粉末を用い、実施例1と同じ条件でシート状多孔体を得た。さらに、HDH法で製造した64合金粉末(平均粒径20μm)にCu粉末を3%添加した混合粉末、Fe粉末を5%添加した複合粉末、TiB2粉末を0.3%添加混合した複合粉末を用い、実施例1と同じ条件でシート状多孔体を得た。それぞれのシート状多孔体の空隙率、引張り強度は表4の通りであった。いずれの場合も、シート状多孔体としての機能を有するが、実施例1の場合よりも、引張り強度が高いために強度を要求される用途に適する。

【0069】

【表4】

【0070】

[実施例7](実施例3と同じ(冷間圧延あり)だが、粉末がチタン合金、第三成分添加の複合粉、セラミクス添加の複合粉である例)

実施例6で得られたシート状多孔体を用いて、圧下率15%の冷間圧延を実施した。えられたシート状多孔体の空隙率と引張り強度は表5の通りであった。実施例6の場合よりもさらに引張り強度の高いシート状多孔体が得られた。

【0071】

【表5】

【0072】

[比較例5〜比較例8](粉末圧延の条件が好ましくない例)

実施例1と同じ粉末を、ロールギャップ0.4mm、圧延速度10cm/秒の条件(比較例5)、ロールギャップ0.4mm、圧延速度50cm/秒の条件(比較例6)、ロールギャップ0.9mm、圧延速度を30cm/秒の条件(比較例7)、ロールギャップ0.2mm、圧延速度を30cm/秒の条件(比較例8)で粉末圧延した。いずれの場合も、健全な成形体を得ることができなかった。結果を表6に示す。

【0073】

【表6】

【0074】

以上のように、本発明によれば、良好な空隙率および引っ張り強度を併せ持つ金属のシート状多孔体を得ることができる。

【産業上の利用可能性】

【0075】

本発明に係る多孔体は、フィルターのみならず、燃料電池等の電池の拡散膜や電極として好適に使用することができる。

【符号の説明】

【0076】

1…ホッパー、

2…ロール、

3…シート状多孔体、

4…金属粉。

【技術分野】

【0001】

本発明は、金属のシート状多孔体に係り、特に、所定の空隙率を有するシート状多孔体を効率よく製造することができる技術に関する。

【背景技術】

【0002】

金属の多孔体は、金属フィルターのみならず、電池用の電極材やその他の材料の分野において、応用されている。

【0003】

金属の多孔体の製法については、種々の観点より公知文献として報告されており、例えば、アトマイズ法で製造されたチタン粉末を原料として無加圧状態で焼結して多孔体を製造する技術が知られている(例えば、特許文献1参照)。また、チタンに限らず、金属スラリーを成膜、乾燥、焼結して多孔体を製造する技術も知られている(例えば、特許文献2参照)。

【0004】

更には、水素化脱水素法(HDH法)で製造したチタン粉末に発泡成分を添加してチタンペーストを作り、ドクターブレードで成膜、乾燥、脱ロウ処理、焼結のプロセスにて、多孔体を製造する技術も知られている(例えば、特許文献3参照)。この方法では、前記処理工程中に発泡成分が蒸発除去され、その結果、揮発した発泡成分のスペースが空隙になるというものである。

【0005】

これらの公知文献に記載された多孔体の製造方法においては、目的とされる多孔体を得るには、種々の工程を経由することが必要とされ、経済性の点で改善の余地が残されている。

【0006】

また、チタン繊維を原料として、成形、焼結法によりチタン多孔体を製造する技術も知られている(例えば、特許文献4参照)。同公知文献によれば、チタン繊維の太さや長さを規定することによって、多孔体の弾性特性を改善できることが示されている(例えば、特許文献5参照)。

【0007】

しかしながら、この技術においても、工程が多岐に亘り、経済性の点で改善の余地が残されている。

【0008】

単純なHDH法によるチタン粉末を原料として、ペースト化することなく、成形・焼結で多孔体を製造する方法が一番簡単でコストも安くなると考えられるが、このような方法による多孔体製造の報告例は見当たらない。これは、製造される多孔体の空隙率の調整が難しいことが原因と考えられる。

【0009】

以上のように、チタン多孔体の製造方法は、アトマイズ粉を原料とする方法、ペーストを成膜する方法、発泡現象を利用する方法、繊維を成形・焼結する方法等が知られているが、これらはいずれも原料の準備、製造プロセスが複雑でコストアップ要因を含んでおり、更に効率的よく低コストで製造する技術が求められている。

【0010】

このような技術的状況において、ペースト状のチタン粉を原料とし、これを粉末圧延により成形する方法が開示されており(例えば、特許文献6参照)、この技術によれば、バインダーの除去・再利用等が容易であり、効率的な製造方法であることが知られている。また、粉末圧延は、ペーストに対してのみならず、金属粉末の混合物の成形にも適用できるとされている(例えば、特許文献7参照)。

【0011】

しかしながら、これら粉末圧延に関する公知文献による報告はいずれも、気孔率の低い緻密な焼結体を製造するための成形工程として採用されており、多孔質な焼結体の製造を目的としたものではない。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2002−317207号公報

【特許文献2】特開昭63−184265号公報

【特許文献3】特開2010−261093号公報

【特許文献4】特開2004−018951号公報

【特許文献5】EP0178650B1号公報

【特許文献6】特開平01−290705号公報

【特許文献7】特公昭60−138029号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、上記状況に鑑みてなされたものであり、金属のシート状多孔体を効率よく製造する方法を提供することを目的としている。

【課題を解決するための手段】

【0014】

本発明者らは、前記課題について、鋭意検討を進めてきたところ、金属粉の形状を特定することにより、前記金属粉をロール圧延した後、次いで加熱処理することにより、シート状多孔体を製造できることを見出すことできることを見出し、本発明を完成するに至った。

【0015】

即ち、本発明に係るシート状多孔体の製造方法は、粒子を囲む最大径が45μm以下であって、かつ不定形の金属粉をロール圧延した後、次いで真空下で加熱することを特徴としている。

【0016】

本発明においては、金属粉を粉末状態でロール圧延した後、次いで真空下で加熱し、その後冷間圧延することを好ましい態様としている。

【0017】

本発明においては、金属粉が、チタン粉、チタン合金粉、水素化チタン粉、または水素化チタン合金粉であることを好ましい態様としている。

【0018】

本発明においては、金属粉が、前記金属粉と合金を形成する金属粉、ホウ化物、炭化物または窒化物を含有した複合粉末であることを好ましい態様としている。

【0019】

本発明においては、冷間圧延における材料の圧下率を10〜20%の範囲とすることを好ましい態様としている。

【発明の効果】

【0020】

本発明に従えば、シート状多孔体を粉末圧延と焼結という2段階だけの工程で、あるいは、これら工程に冷間圧延を追加した3段階だけの工程で安価にかつ短期間に製造できるという効果を奏するものである。

【図面の簡単な説明】

【0021】

【図1】本発明のシート状多孔体の製造工程を示す模式図である。

【図2】図1の斜視図である。

【発明を実施するための形態】

【0022】

本発明の好ましい実施態様につき、図面を参照しながら、以下にその詳細を記載する。

本発明に係るシート状多孔体の製造方法は、金属粉をロール圧延した後、ついで、真空下で加熱することを特徴とするものである。

【0023】

さらに、本発明に用いるシート状多孔体の製造に使用する金属粉は、不定形であり、その長径(粒子自体を囲む範囲の最大径)が45μm以下であることを特徴とするものである。前記金属粉の長径が45μmを超える場合には、ロール成形されたシートの形状が維持されず、崩壊する傾向にあり好ましくない。

【0024】

更には、本発明に用いる金属粉の形状は、不定形であることを好ましい態様とするものである。本願発明に用いる金属粉が「不定形」であるとは、球状粉以外の形状を意味し、具体的には、板状、塊状、矩形状、直方体状等の形状を有している金属粉を意味する。

【0025】

その結果、ロール成形されたシート状の成型体の形状を安定的に維持することができるという効果を奏するものである。

【0026】

前記したような特徴を有する金属粉は、たとえば、HDH法により製造された金属粉を好適に使用することができる。なお、アトマイズ法で製造された金属粉に対しても使用することもできるが、アトマイズ法で製造された金属粉は球状に近く、HDH粉の方を使用した方が成形性に優れており好ましい。

【0027】

本発明においては、前記した特徴を有する金属粉を粉末状態でロール圧延することを好ましい態様とするものである。図1は、本実施態様の概念図を示している。ホッパー1に充填された金属粉4は、内部に回転しているロール2のギャップに連続的に供給される。

【0028】

ロール2の回転数とロールギャップを適切な範囲に設定することにより、シート状の成形体を効果的に製造することができる。

【0029】

前記回転しているロール2間に供給される金属粉4は、ロール2の幅方向に対して均一に供給するように工夫することが好ましく、具合的には、粉末の供給口をロールの幅に整合させたホッパー1をロール2の上方に配設することにより、前記ロール間の幅方向に均一にチタン粉を供給することができる。

【0030】

この際に、ホッパー1に対しては、適宜振動を付勢することができるような設備を付与することにより、安定的にロール2間に金属粉4を供給することができるという効果を奏するものである。

【0031】

ロール2間に供給された金属粉は、ロール2間を通過する間に圧縮成形され、その結果、シート状の多孔体3を製造することができる。

【0032】

本発明においては、ロール成形された金属粉の成形体を、更に、真空下で加熱することにより、気孔率の保持されたシート状多孔体を製造することができる。

【0033】

また、前記真空下で加熱する際の温度は、絶対温度で表した金属粉の融点の55%〜76%の温度範囲とすることが好ましい。

【0034】

前記金属粉が、チタン粉の場合には、前記ロール成形された成形体を、真空下で800℃〜1200℃で加熱処理することが好ましい。

【0035】

加熱時間は、シート形状により適宜選択すれば良いが、本発明においては、1〜5時間が好ましい範囲とされる。

【0036】

前記したような加熱処理を行うことにより、ロール成形された成形体を効率よく焼結させることができるという効果を奏するものである。

【0037】

前記の操作で製造された焼結体の密度は60%〜75%程度の範囲となり、これは、内部に25%〜40%の空隙が形成されていることを意味し、このようなシート状多孔体は、電極材料等に有効に利用することができるという効果を奏するものである。

【0038】

このような内部に空隙を有するシート状多孔体は、強度が改善しているのみならず、剛性についても改善されており、その結果、シート状多孔体の取り扱いも容易にすることができるという効果を奏するものである。

【0039】

本発明においては、前記ロール圧延の間隔は、ロール成形する金属粉の平均径の15倍〜40倍とすることを好ましい態様とするものである。前記したようなロール間隔を維持させることにより、クラック発生のない健全な成形体を形成させることができるという効果を奏するものである。

【0040】

前記ロール間隙が、ロール成形する金属粉の平均径の40倍以上になると、ロール成形された成形体の密度が十分に上がらないために成形体の取り扱いが困難となる。15倍以下の時は、成形体にクラックが入ることが多く、健全な成形体を得ることが難しくなる。

【0041】

本発明においては、また、前記ロール圧延時におけるロール成形された成形体の引き抜き速度を、20cm/秒〜40cm/秒の範囲とすることを好ましい態様とするものである。前記した範囲に成形体の引き抜き速度を維持することにより、ロール成形された成形体の割れや破断を効果的に抑制することができるという効果を奏するものである。

【0042】

前記ロール成形された成形体の引き抜き速度が、20cm/秒未満の場合には、成形体にそり、曲がりが発生しやすくなり、ロール成形時の生産性が抑制される傾向にあり好ましくない。

【0043】

一方、前記成形体の引き抜き速度が、40cm/秒を超える場合には、ロール成形された成形体の破断を生じる場合があり好ましくない。

【0044】

よって、本発明における金属粉のロール成形された成形体の引き抜き速度は、20cm/秒〜40cm/秒の範囲とすることが好ましいとされる。

【0045】

本発明で使用される金属粉は、チタン、チタン合金粉、水素化チタン、または水素化チタン合金を好ましい態様とするものである。

【0046】

本発明においては、また前記金属粉と合金を形成する第3の金属、ホウ化物、炭化物または窒化物を配合して使用することもできる、本発明においては、前記第3の金属としては、銅粉やアルミニウム粉を好適に用いることができる。

【0047】

本発明においては、金属粉をロール成形した後、前記ロール成形された成形体を、真空下で加熱して焼結体とした後、次いで、冷間圧延を行なうことで、空隙率を15%〜25%に調整することができる。

【0048】

すなわち、焼結後の多孔体は空隙率が25%〜40%とすることを好ましい態様とするものである。前記空隙率の範囲に制御することにより、電池を構成する電極材やフィルター等に対して、好適に用いることができる。

【0049】

本発明に係る焼結体の空隙率は、前記方法で製造されたシート状多孔体を、更に、冷間圧延することにより、更に、焼結体の緻密化を促進することができる。

【0050】

本発明における、前記冷間圧延における圧下率は、10%〜20%の範囲とすることが好ましい。前記した圧下率にて前記焼結体を冷間圧延処理することにより、空隙率を調整することができるという効果を奏するものである。

【0051】

前記圧下率が10%未満の場合には、冷間圧延された焼結体の空隙率があまり変化せず好ましくない。一方、圧下率が20%を超える場合には、空隙率が小さくなりすぎる恐れがあり、また、開口している空隙を閉塞させてしまう恐れもあり好ましくない。

【0052】

よって、本発明においては、前記焼結体の冷間圧延時の圧下率は、10%〜20%の範囲とすることが好ましいとされる。

【0053】

以上本発明に係る製造方法に従うことにより、空隙率25%〜40%の多孔体シートを粉末圧延・焼結というわずか2段階のプロセスで製造することができる。また、この多孔体シートに冷間圧延という1工程を加えるだけで空隙率15%〜25%の多孔体シートを製造することができる。このように、製造コストが低く、短期間で多孔体シートを製造できるという効果を奏するものである。

【実施例】

【0054】

以下、実施例および比較例によって、本発明をより具体的かつ詳細に説明する。

実施例および比較例においては、以下の条件下でシート状多孔体の作製を実施した。

1)金属粉末

品種:

純チタン粉末

チタン合金粉末

チタン合金粉末+第三成分粉末含有の複合粉末

チタン粉末+硼化物粉、炭化物粉、窒化物粉含有の複合粉末

チタン合金粉末+硼化物粉、炭化物粉、窒化物粉含有の複合粉末

製法:水素化脱水素法(HDH法)、アトマイズ法(比較例の球状粉はアトマイズ法)

平均粒径:10μm、18μm、40μm、50μm

2)ロール圧延条件

ロールギャップ:0.2、0.4、0.7および0.9mm

圧延速度:10、20、30、および50cm/秒

圧延機:大野ロール製粉末圧延機

3)焼結条件

雰囲気:1x10−5mbar

温度:750℃、820℃、1000℃、1085℃、1250℃

時間:1時間

4)焼結後の冷間圧延条件

圧下率:8%、11%、15%、20%、22%

【0055】

[実施例1]

前記した条件下で、HDH法で製造した不定形形状のチタン粉をロール圧延した後、真空下で焼結してシート状多孔体を得た。

この際、ロール圧延するチタン粉の粒径と形状、ロール圧延条件、焼結条件を変更し、ロール成形されたシート状多孔体の空隙率、引張り強度に及ぼすチタン粉の粒径と形状、ロール圧延条件、焼結条件に係る臨界的意義を調査した。

【0056】

チタン粉の粒径の平均粒径が18μmであって、ロール圧延条件がギャップ0.4mm、圧延速度30cm/秒、焼結温度が1000℃(融点の65%)の場合には、ロール圧延にて生成後のシート状多孔体は形状が維持されており、焼結後の空隙率は30%、引っ張り強度も100MPa程度であって、自立できるだけの十分の強度を有していることが確認された。

【0057】

[実施例2](実施例1の粒径を変化させた例)

実施例1において、チタン粉末の粒径を10μm、40μmとした以外は全く同じ条件で、シート状多孔体を得た。ロール圧延後のシート状多孔体は、いずれの粒径の場合も形状が維持されており、焼結後のシート状多孔体の空隙率はそれぞれ、28%、32%であり、また、引っ張り強度は、それぞれ110MPa、90MPa程度であって、自立できるだけの十分の強度を有していることが確認された。

【0058】

[比較例1]

アトマイズ法を採用した以外は同様にして、実施例1および2と同様に各粒径のチタン粉末を作製した。チタン粉の粒径が10μm、18μm、40μmであってもチタン粉がアトマイズ法によって製造された球形粉である場合には、ロール成形後の形状維持が難しく、焼結工程まで進めることができなかった。

【0059】

[比較例2]

実施例1において、粒径を50μmとした以外は同様にして、チタン粉を作製した。チタン粉が水素化脱水素化法で作られた不定形状の粉末であっても、粒径が50μmの場合には、ロール成形されたシート状多孔体シートは、ハンドリングの際に崩壊して、焼結工程まですすめることができなかった。チタン粉の粒径が50μmであって、チタン粉がアトマイズ法で製造された球形粉である場合も、ロール成形されたシート状多孔体シートは、ハンドリングの際に崩壊して、焼結工程まですすめることができなかった。

【0060】

以上の試験結果より、本発明に用いる金属粉の粒度は、45μm以下であって、その形状が水素化脱水素化法で製造された不定形であることが好ましいことが確認された。

【0061】

【表1】

【0062】

[実施例3](実施例1の焼結後に冷間圧延(冷間圧延条件は中心)とした例)

実施例1において得られたシート状多孔体を、次いで、冷間で圧延してシート状多孔体を得た。冷間圧延の圧下率は15%とした。冷間圧延後に得られたシート状多孔体の空隙率は20%、引っ張り強度は160MPaであった。

【0063】

[実施例4・比較例3]

実施例1で得られたロール圧延後の成形体を、真空下で焼結し、焼結後のシート状多孔体の空隙率、引っ張り強度を測定した。加熱温度は、チタン粉の融点(1670℃=1943K)の53%(750℃=1023K)、56%(820℃=1093K)、70%(1085℃=1358K)および78%(1250℃=1523K)の4点とした。製造されたシート多孔体の空隙率、引っ張り強度および成形体の変形状態に及ぼす加熱温度の臨界的意義を調査しその結果を表2に示した。

【0064】

本発明の好ましい範囲である融点の60%〜75%の温度範囲においては、シート状多孔体の空隙率は、25%〜40%の範囲、引っ張り強度は、80MPa〜150MPaの範囲にあり、シート状多孔体としての機能を十分発揮できる特性を備えていた。しかしながら、加熱温度が本発明の好ましい範囲よりも低温側においては、引っ張り強度が不足して、製品の長期間使用時の信頼性に欠ける結果となった。また、加熱温度が本発明の好ましい範囲よりも高温側においては、空隙率が低くなりすぎ、多孔体としての機能を果たさなくなってしまった。

【0065】

【表2】

【0066】

[実施例5・比較例4](実施例3(冷間圧延あり)の条件を変化させた例)

実施例3において、冷間圧延の圧下率を15%ではなく、8%、11%、20%、22%とした以外は実施例3と全く同じ方法で、シート状多孔体を得た。空隙率、引張り強度を調査し、冷間圧延の圧下率の影響を調査した。その結果を表3に示す。圧下率が10%未満の場合は、冷間圧延しない場合と特性が殆ど変わりなく、冷間圧延の効果は認められなかった。圧下率が20%を超える場合は、空隙率が小さくなり、多孔体シートとしての機能を果たさなくなってしまった。

【0067】

【表3】

【0068】

[実施例6](実施例1と同じ(焼結まで、冷間圧延なし)だが、粉末がチタン合金、第三成分添加の複合粉、セラミクス添加の複合粉である例)

実施例1で用いたチタン粉末に、TiB2粉末を0.3%添加混合した複合粉末、TiC粉末を0.5%添加した複合粉末、TiN粉末を0.3%添加した複合粉末を用い、実施例1と同じ条件でシート状多孔体を得た。さらに、HDH法で製造した64合金粉末(平均粒径20μm)にCu粉末を3%添加した混合粉末、Fe粉末を5%添加した複合粉末、TiB2粉末を0.3%添加混合した複合粉末を用い、実施例1と同じ条件でシート状多孔体を得た。それぞれのシート状多孔体の空隙率、引張り強度は表4の通りであった。いずれの場合も、シート状多孔体としての機能を有するが、実施例1の場合よりも、引張り強度が高いために強度を要求される用途に適する。

【0069】

【表4】

【0070】

[実施例7](実施例3と同じ(冷間圧延あり)だが、粉末がチタン合金、第三成分添加の複合粉、セラミクス添加の複合粉である例)

実施例6で得られたシート状多孔体を用いて、圧下率15%の冷間圧延を実施した。えられたシート状多孔体の空隙率と引張り強度は表5の通りであった。実施例6の場合よりもさらに引張り強度の高いシート状多孔体が得られた。

【0071】

【表5】

【0072】

[比較例5〜比較例8](粉末圧延の条件が好ましくない例)

実施例1と同じ粉末を、ロールギャップ0.4mm、圧延速度10cm/秒の条件(比較例5)、ロールギャップ0.4mm、圧延速度50cm/秒の条件(比較例6)、ロールギャップ0.9mm、圧延速度を30cm/秒の条件(比較例7)、ロールギャップ0.2mm、圧延速度を30cm/秒の条件(比較例8)で粉末圧延した。いずれの場合も、健全な成形体を得ることができなかった。結果を表6に示す。

【0073】

【表6】

【0074】

以上のように、本発明によれば、良好な空隙率および引っ張り強度を併せ持つ金属のシート状多孔体を得ることができる。

【産業上の利用可能性】

【0075】

本発明に係る多孔体は、フィルターのみならず、燃料電池等の電池の拡散膜や電極として好適に使用することができる。

【符号の説明】

【0076】

1…ホッパー、

2…ロール、

3…シート状多孔体、

4…金属粉。

【特許請求の範囲】

【請求項1】

粒子を囲む最大径が45μm以下であって、かつ不定形の金属粉をロール圧延した後、次いで真空下で加熱することを特徴とするシート状多孔体の製造方法。

【請求項2】

前記金属粉を粉末状態でロール圧延した後、次いで真空下で加熱し、その後冷間圧延することを特徴とする請求項1に記載のシート状多孔体の製造方法。

【請求項3】

前記金属粉が、チタン粉、チタン合金粉、水素化チタン粉、または水素化チタン合金粉であることを特徴とする請求項1に記載のシート状多孔体の製造方法。

【請求項4】

前記金属粉が、前記金属粉と合金を形成する金属粉、ホウ化物、炭化物または窒化物を含有した複合粉末であることを特徴とする請求項1に記載のシート状多孔体の製造方法。

【請求項5】

前記冷間圧延における材料の圧下率を10〜20%の範囲とすることを特徴とする請求項2に記載のシート状多孔体の製造方法。

【請求項1】

粒子を囲む最大径が45μm以下であって、かつ不定形の金属粉をロール圧延した後、次いで真空下で加熱することを特徴とするシート状多孔体の製造方法。

【請求項2】

前記金属粉を粉末状態でロール圧延した後、次いで真空下で加熱し、その後冷間圧延することを特徴とする請求項1に記載のシート状多孔体の製造方法。

【請求項3】

前記金属粉が、チタン粉、チタン合金粉、水素化チタン粉、または水素化チタン合金粉であることを特徴とする請求項1に記載のシート状多孔体の製造方法。

【請求項4】

前記金属粉が、前記金属粉と合金を形成する金属粉、ホウ化物、炭化物または窒化物を含有した複合粉末であることを特徴とする請求項1に記載のシート状多孔体の製造方法。

【請求項5】

前記冷間圧延における材料の圧下率を10〜20%の範囲とすることを特徴とする請求項2に記載のシート状多孔体の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−72135(P2013−72135A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−214621(P2011−214621)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(390007227)東邦チタニウム株式会社 (191)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(390007227)東邦チタニウム株式会社 (191)

【Fターム(参考)】

[ Back to top ]