シート状多色粉体化粧料および製造方法

【課題】多色且つ少量の粉体化粧料を色混じりなく、粉体化粧料層を隣接して形成することの可能なシート状多色粉体化粧料および製造方法を提供する。

【解決手段】シート状多色粉体化粧料は、シート状基材(1)上に形成された接着剤層(2)と、接着剤層に複数積層された薄膜状の粉体化粧料層(3〜5)とからなる。

【解決手段】シート状多色粉体化粧料は、シート状基材(1)上に形成された接着剤層(2)と、接着剤層に複数積層された薄膜状の粉体化粧料層(3〜5)とからなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シート状多色粉体化粧料および製造方法に係り、詳しくはファンデーションやチーク、アイシャドウ等の粉体化粧料をシート状基材上に多色配置する技術に関するものである。

【背景技術】

【0002】

従来、ファンデーションやアイシャドウ等の粉体化粧料が試供品や携帯用化粧品として提供される場合、これらは例えばプラスチックフィルムや厚紙といったシート状基材に少量の粉体化粧料の充填、固形化を行って薄膜の化粧料層を形成し、シート状化粧料として提供されている。

このように、シート状基材に粉体化粧料を充填、固形化する方法として、粉体化粧料を溶剤に分散してスラリー状とし、スクリーン印刷方式でスラリー状の粉体化粧料をシート状基材に印刷した後、溶剤を除去することによって薄膜状の化粧料層を形成するものがある。

【0003】

このようなスクリーン印刷方式では印刷用スクリーンとシート状基材が接触するために、単一のシート状基材上に2種類以上の粉体化粧料を隣接して印刷する際には、表面に粉体化粧料層のような脆い塗布面が形成されたシート状基材にスクリーン印刷することになり、既に印刷された粉体化粧料層に傷や欠損が生じてしまうという問題がある。また、傷や欠損を防ぐために粉体化粧料層の間隔を空けると単一のシート状基材上に印刷できる色の数やデザインが制限されてしまうという問題もある。また、粉体化粧料を溶剤に分散させていることにより粉体化粧料の色が変色してしまうという問題もある。

【0004】

また、粉体充填方式により多色の粉体化粧料を充填する場合は、各種類の粉体化粧料毎に所望する形状の金型を用意し、粉体化粧料を充填する度にプレス機で圧縮する必要があり、製造工程が煩雑になり好ましいことではない。

このようなことから、従来、単一の容器または基材上に複数色の粉体化粧料が互いに接してなる多色粉体化粧料の充填方法が知られている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭63−139110号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記公報に開示された技術では、スラリー状物が部分的に重なり合うように隣り合わせて台紙上に噴霧しているため中間色の部分ができることにより粉体化粧料層の境界が不明確になり、時間を異にして中間色ができないよう噴霧してもスラリー状物の重なりが発生してしまうという問題がある。

また、スラリー状物を噴霧することにより粉体化粧料のミストが周囲に飛散するため、噴霧器周辺を頻繁に清掃する必要があるため、生産性に劣り、好ましいことではない。

【0007】

本発明は、上述した課題を解決すべくなされたものであり、その目的とするところは、多色且つ少量の粉体化粧料を色混じりなく、粉体化粧料層を隣接して形成することの可能なシート状多色粉体化粧料および製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するべく、請求項1のシート状多色粉体化粧料は、シート状基材上に形成された接着剤層と、該接着剤層に複数積層された薄膜状の粉体化粧料層とからなることを特徴とする。

請求項2のシート状多色粉体化粧料では、請求項1において、前記粉体化粧料層は、互いに接したことを特徴とする。

【0009】

請求項3のシート状多色粉体化粧料では、請求項1または2において、前記粉体化粧料層は、膜厚が0.01〜1mmであることを特徴とする。

請求項4のシート状多色粉体化粧料では、請求項1乃至3のいずれかにおいて、前記接着剤層は、接着強度が2〜200N/mであることを特徴とする。

請求項5のシート状多色粉体化粧料の製造方法では、請求項1乃至4のいずれかにおいて、前記シート状基材上に前記接着剤層を形成し、所望の印刷パターンを設けた印刷用スクリーン版を配置し、静電界間隔を有した該印刷用スクリーン版と前記シート状基材の間に電圧をかけることにより発生する静電界により前記接着剤層に前記粉体化粧料を塗布し、複数の前記印刷パターンに従って塗布された該粉体化粧料を被覆シートで覆ったのち、該被覆シート上からプレス機により圧縮することにより前記塗布された粉体化粧料を薄膜の粉体化粧料層に成形することを特徴とする。

【発明の効果】

【0010】

請求項1のシート状多色粉体化粧料によれば、シート状基材上に形成された接着剤層に複数の粉体化粧料層が積層される。

これにより、複数の粉体化粧料層の間隔を空けることなく積層できるので、限られた大きさのシート状基材であっても、例えば粉体化粧料を使用する順番で並べるようなデザインとすることが可能である。

【0011】

即ち、複数色の粉体化粧料を有したデザイン性の高いシート状化粧料を生産することができる。

また、粉体化粧料をチップやスポンジ等で擦り取る際に粉体化粧料層ごと剥がれてしまうことを防ぐことができる。

さらに、粉体化粧料を複数組み合わせて試供品や携帯用化粧品にすることも可能である。

【0012】

請求項2のシート状多色粉体化粧料によれば、粉体化粧料は互いに接しているので、複数の粉体化粧料層の隙間をなくすことによって複数色の粉体化粧料を隣接して配置することができ、デザイン性の高いシート状化粧料を生産することができる。

請求項3のシート状多色粉体化粧料によれば、粉体化粧料層の膜厚は0.01〜1mmであるので、少量使用を目的とする試供品や携帯化粧品等に好適である。

【0013】

請求項4のシート状多色粉体化粧料によれば、接着剤層の接着強度は2〜200N/mであるので、粉体化粧料をチップやスポンジ等で擦り取る際に、粉体化粧料層ごと剥がれてしまうことを防ぐことができる。

請求項5のシート状多色粉体化粧料の製造方法によれば、接着剤層を形成したシート状基材から静電界間隔を有して少なくとも1枚の印刷スクリーン版を配置し、印刷用スクリーン版とシート状基材の間に電圧をかけることにより発生する静電界により粉体化粧料をシート状基材の接着剤層に塗布し、複数の塗布された粉体化粧料を被覆シートで覆い、プレス機で圧縮することにより粉体化粧料層を形成する。

【0014】

従って、粉体化粧料を非接触でシート状基材に塗布するので、隣接する先に塗布された粉体化粧料層を損傷することなく異なる粉体化粧料を塗布することができる。

また、複数の印刷スクリーン版を使用したり、印刷位置をずらしたりすることによってデザインの変更が容易であり、複雑なデザインでの印刷も可能である。

さらに、複数の粉体化粧料を塗布した後にプレス機で圧縮するので、圧縮行程を短縮させることができ、製造効率を向上させることができる。

【0015】

また、粉体化粧料を圧縮することでさらに接着剤層に化粧料層が圧着されるので、チップやスポンジ等で必要量擦り取ることができ、擦り取る際に化粧料層ごと剥がれることを防ぐことができる。

そして、粉体化粧料を溶剤に分散させることなく基剤に塗布するので、粉体化粧料が変色することを防ぐことができ、粉体化粧料の本来の色調や品質を保つことができる。

【0016】

また、粉体化粧料には静電気による静電力の働きにより、粉体化粧料が周囲に飛散して色混じりの発生や作業環境を汚すことを防ぐことができる。さらに、粉体化粧料がシート状基材に静電力により付着するので粉体化粧料が帯電し、後工程における振動等で粉体化粧料の形状が崩れることを防ぐことができる。

【図面の簡単な説明】

【0017】

【図1】本発明に係るシート状多色粉体化粧料の概略構成図の斜視図である。

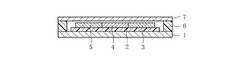

【図2】図1のA−A線に沿う縦断面図である。

【図3】図2に示す保護シートの拡大図である。

【図4】シート状多色粉体化粧料の製造手順を示すフローチャートである。

【図5】粉体化粧料の印刷に使用する印刷用スクリーンの概略図である。

【図6】静電スクリーン印刷機の概略構成図の斜視図である。

【図7】静電スクリーン印刷の状態を示す一部を拡大した斜視図である。

【図8】基材シート上に塗布された粉体化粧料をプレス機での圧縮方法を示す概略図である。

【図9】接着剤層の変形例を示すシート状多色粉体化粧料の縦断面図である。

【図10】変形例に示すシート状多色粉体化粧料の圧縮方法を示す概略構成図である。

【図11】接着剤層の他の変形例を示すシート状多色粉体化粧料の縦断面図である。

【図12】化粧料層の変形例を示すシート状多色粉体化粧料の概略構成図である。

【図13】化粧料層の上記変形例で使用する印刷パターンが形成された印刷用スクリーンの概略図である。

【図14】化粧料層の上記変形例で使用する印刷パターンが形成された印刷用スクリーンの概略図である。

【図15】化粧料層の上記変形例で使用する印刷パターンが形成された印刷用スクリーンの概略図である。

【図16】化粧料層の上記変形例で使用する印刷パターンが形成された印刷用スクリーンの概略図である。

【図17】化粧料層の他の変形例を示すシート状多色粉体化粧料の概略構成図である。

【図18】化粧料層のさらに他の変形例を示すシート状多色粉体化粧料の概略構成図である。

【図19】化粧料層のさらに他の変形例を示すシート状多色粉体化粧料の概略構成図である。

【図20】接着剤層の接着強度評価方法を示す概略図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態に係るにシート状多色粉体化粧料および製造方法ついて図面を参照しながら説明する。

図1は本実施形態に係るシート状多色粉体化粧料の概略構成図の斜視図である。

基材シート1は、例えばプラスチックフィルムからなる基材である。基材シート1の片面の中央部の所定位置には接着剤層2が形成されており、接着剤層2が形成されている面を上と定義する。接着剤層2の上面の所定の位置には化粧料層3〜5がそれぞれ接して設けられている。当該化粧料層3〜5は、粉体化粧料であるファンデーションやチーク、アイシャドウ等を固化したものであって0.01〜1mmの厚さで形成されており、例えばそれぞれ色番の異なる粉体化粧料が圧縮された化粧料層である。

【0019】

基材シート1の周縁には中央部に開口部を有する保護シート6が設けられている。後述するように保護シート6にカバーシート7が剥離可能な状態で接着されており、カバーシート7により化粧料層3〜5を含む基材シート1の上面が覆われる。そしてカバーシート7を保護シート6の一側縁部から剥がすことにより、化粧料層3〜5が使用可能に露出される。

【0020】

図2に図1のA−A線に沿う縦断面図を示すように、化粧料層3〜5は基材シート1上に接着剤層2を介して接着されている。そして化粧料層3、4および4、5はそれぞれ互いに接して形成されており、化粧料層3〜5の上面はカバーシート7により覆われている。

図3に保護シート6の拡大図を示すように、シート6aの基材シート1に接する面には接着剤層6bを介して基材シート1と固着されている。シート6aのカバーシート7と接着する面には接着剤層6cが形成されており、カバーシート7と剥離可能な状態で接着されている。

【0021】

このように構成されたシート状多色粉体化粧料を形成する手順について図4に示す。

ステップS1では、シート状基材1の中央部の所定位置に接着剤層2を形成する。接着剤層2を形成するために使用する接着剤は、接着強度が2〜200N/mであり、好ましくは10〜100N/mである。なお、本実施形態では接着剤層2として、酢酸ビニル系またはアクリル系の接着剤が用いられている。

【0022】

ステップS2では、粉体化粧料を基材シート1上に印刷するための印刷用スクリーン版を準備する。

詳しくは、図5に示すように印刷スクリーン10を準備する。印刷用スクリーン版10は50〜200メッシュのものであり、好ましくは80〜120メッシュのものを使用する。印刷用スクリーン10には所定の印刷パターンが形成された開口部11が設けられている。印刷用スクリーン10は化粧料層3に粉体化粧料を塗布する位置に開口部11を有しており、後述するように基材シート1を移動することによって開口部11から化粧料層4、5の位置に粉体化粧料をそれぞれ塗布する。

【0023】

続くステップS3では、静電スクリーン印刷手段により粉体化粧料を基材シート上1に印刷する。

詳しくは、図6に卓上型の静電スクリーン印刷機20の一例を示すように、印刷用スクリーン10は横方向へ移動するレール21に固定されており、印刷機本体22には印刷用スクリーン10に対向して印刷台24が水平に設けられている。これより、印刷台24に接着剤層2が形成された基材シート1を載置し、印刷用スクリーン10が印刷台24と水平に対向するよう手前に倒してから接着剤層2上に粉体化粧料を塗布する。

【0024】

印刷用スクリーン10及び印刷台24の一部の拡大図を図7に示すように、印刷機本体22は電源装置26を備え、印刷用スクリーン10及び印刷台24に1〜10kVの電圧をかける。これにより印刷用スクリーン10と印刷台24の間には静電気が発生し、粉体化粧料が印刷用スクリーン10の開口部11を介して基材シート1上に形成されている接着剤層2の所定位置に塗布される。このように、印刷用スクリーン10により既に塗布された粉体化粧料に隣接して異なる粉体化粧料が塗布され、印刷用スクリーン10により塗布された粉体化粧料に隣接してさらに異なる粉体化粧料が基材シート1上に塗布される。基材シート1上に塗着した粉体化粧料は帯電しているので安定しており、衝撃等で形状が崩れることはない。

【0025】

ステップS4では、基材シート1に保護シート6を接着する。保護シート6の片面にはカバーシート7が保護シート6の一側縁部から剥離可能な状態で接着されており、もう一方の片面と基材シート1を接着することにより基材シート1上の粉体化粧料がカバーシート7で覆われる。

ステップS5では、プレス機30により基材シート1上の粉体化粧料を圧縮する。

【0026】

詳しくは、図8にプレス機30の概略構成図を示すように、プレス治具32によりプレス台34に載置されたカバーシート7に覆われた基材シート1上の粉体化粧料3a〜5aが圧縮され、厚さ0.01〜1mmの薄膜状の化粧料層3〜5が形成される。

このように、本発明に係るシート状多色粉体化粧料および製造方法によれば、接着強度が2〜200N/mの接着剤層2が形成された基材シート1と所定の印刷パターンが形成された印刷用スクリーン10に対して印刷機本体22から電圧をかけることにより発生する静電気により粉体化粧料が接着剤層2を介して形成され、カバーシート7で基材シート1を覆った後に塗着した粉体化粧料をプレス機30によって圧縮して0.01〜1mmの薄膜の化粧料層3〜5が形成される。

【0027】

これにより、色番の異なる粉体化粧料を隣接して基材シート1上に印刷することができるので、限られた大きさの基材シート1であっても複数色の粉体化粧料を有したデザイン性の高いシート状化粧料を生産することができる。

さらに、化粧料層3〜5の膜厚が0.01〜1mmで形成されるので、少量使用を目的とする試供品や携帯化粧品に好適である。

【0028】

そして、接着強度が2〜200N/mの接着剤により接着剤層2を形成するので、チップやスポンジ等で擦り取った際に化粧料層ごと剥がれることを防ぐことができる。

さらに、静電スクリーン印刷を行うことにより先に印刷された隣接する粉体化粧料を損傷することなく粉体化粧料を印刷することができ、粉体化粧料が変色することなく粉体化粧料本来の色調を保持することができる。

【0029】

また、粉体化粧料3a〜5aを印刷した後にプレス機30により粉体化粧料を圧縮することにより圧縮行程が短縮されるので、生産効率を向上させることができる。

また、基材シート1上に形成された接着剤層2に粉体化粧料3a〜5aを塗布してから圧縮しているので、接着剤層2と化粧料層3〜5が圧着することでチップやスポンジ等により化粧料層3〜5を必要量擦り取ることができ、また、チップやスポンジ等で擦り取った際に化粧料層ごと剥がれることを防ぐことが可能である。

【0030】

そして、粉体化粧料3a〜5aは静電気により基材シート1へ塗布されるので、粉体化粧料3a〜5aが周囲に飛散して色混じりの発生や作業環境を汚すことを防ぐことができ、また、基材シート1上に塗着された粉体化粧料3a〜5aは帯電して安定しているので振動等による形状の崩れを防ぐことができる。

図9は上記実施形態の基材シート1上に形成される接着剤層2の変形例の縦断面図である。当該変形例では接着剤層2が基材シート1の上面を覆って形成されており、接着剤層2の所定の位置に化粧料層3〜5が形成されている。基材シート1の周縁には接着剤層2を介してカバーシート7が剥離可能な状態で接着されており、カバーシート7により化粧料層3〜5が覆われる。

【0031】

このように構成されるシート状多色粉体化粧料は、図10に示すように基材シート1上に塗布された粉体化粧料3a〜5aをロールプレス機40により圧縮することができるので大量生産に向いており、製造効率をより向上させることができる。

図11は上記実施形態の基材シート1上に形成される接着剤層2の他の変形例の縦断面図である。当該他の変形例では接着剤層2が基材シート1の中央部の所定位置に形成されており、接着剤層2の所定の位置に化粧料層3〜5が形成されている。基材シート1の周縁には接着剤層2’が形成され、カバーシート7が基材シート1の一側縁部から剥離可能な状態で接着されており、カバーシート7により化粧料層3〜5が覆われる。このように構成されるシート状化粧料は、上記変形例と同様の効果が得られる。

【0032】

図12は上記実施形態の基材シート1に形成される化粧料層3〜5の変形例の概略構成図である。当該変形例では化粧料層3〜5に加え化粧料層8が接着剤層2を介して基材シート1に形成されており、化粧料層8は化粧料層3〜5に接して形成されている。このような化粧料層3〜5、8を形成するために、図13〜16に示すような印刷用スクリーン12a〜12dを準備する。各印刷用スクリーン12a〜12dにはそれぞれ所定の印刷パターンが形成された開口部14a〜14dが設けられている。印刷用スクリーン12aは化粧料層3に粉体化粧料を塗布する位置に開口部14aを有しており、印刷用スクリーン12bは化粧料層4に粉体化粧料を塗布する位置に開口部14b、印刷用スクリーン12cは化粧料層5に粉体化粧料を塗布する位置に開口部14c、印刷用スクリーン12dは化粧料層8に粉体化粧料を塗布する位置に開口部14dをそれぞれ有している。

【0033】

そして、静電スクリーン印刷機20に印刷用スクリーン12a〜12cを設定し、レール21を介して印刷用スクリーン12a〜12cを横方向へスライドさせることにより接着剤層2上に粉体化粧料をそれぞれ塗布する。また、印刷用スクリーン12dを印刷用スクリーン12a〜12cのいずれかと交換した後に接着剤層2上に粉体化粧料を塗布し、圧縮することによって化粧料層3〜5、8が形成される。このように4種類以上の粉体化粧料を使用して複数隣接する化粧料層を形成することができる。

【0034】

また、図17には上記実施形態の基材シート1に形成される化粧料層3〜5の他の変形例の概略構成図である。接着剤層2の中央部に化粧料層5でハート型を形成し、化粧料層5の中央部に化粧料層8で所定の大きさのハート型を形成し、さらに化粧料層5の周囲の左半分を化粧料層3、右半分を化粧料層4でそれぞれ所定の大きさの長方形に形成する。これにより、複雑なデザインの化粧料層の印刷も可能であり、さらに上記変形例と同様の効果を得ることができる。

【0035】

図18、19には上記実施形態の基材シート1に形成される化粧料層3〜5のさらに他の変形例の概略構成図である。図18に示すように、基材シート1の所定の位置に瞳とまつげの模様50を印刷し、瞳とまつげの模様50を除いた部分に接着剤層2を形成する。そして図19に示すように、化粧料層3〜5、8を瞳とまつげの模様50の使用する位置に配置して形成されている。このように配置することで使い方の説明も兼ねたシート状化粧料を作成することができる。また、化粧料層が隣接しない場合の印刷も可能である。また、上記他の変形例と同様の効果を得ることができる。なお、透明な接着剤を使用する場合は、瞳とまつげの模様50の上に接着剤層2を形成してもよい。

【実施例】

【0036】

本発明に係るシート状化粧料の静電スクリーン印刷手段により印刷された粉体化粧料を接着剤層に塗布した場合の固着効果を確認するべく、基材シートとしてプラスチックフィルムの基材シートA(厚さ250μmのポリエステルフィルム;ダイニック株式会社製のアリンダCDW−E250)と、基材シートB(厚さ250μmのコート紙;五條製紙株式会社製のハイマッキンレーポスト)とを準備した。また、化粧品として市販されている代表的なアイシャドウについて色番の異なる3種類を用意し、それぞれ化粧料X、Y、Zとした。

【0037】

そして、上記化粧料X〜Zを基材シート上に接着させる接着剤として固形分濃度50質量%のエチレン/酢酸ビニル共重合体エマルジョン(ヘンケルテクノロジーズジャパン株式会社製のCP8000)を接着剤a、固形分濃度50質量%のアクリルエマルジョン(大東化成株式会社製のダイトゾール5000AD)を接着剤bとして準備した。また、本発明者等が調合した接着剤として、固形分濃度50質量%のアクリルエマルジョン36質量%に、接着剤に加える粘剤としてカルボキシメチルセルロース(日本製紙ケミカル株式会社製のFT−1)10%水溶液20質量%を加えて撹拌して得られた接着剤c、固形分濃度50質量%のエチレン/酢酸ビニル共重合体エマルジョン36質量%に、カルボキシメチルセルロース10%水溶液20質量%を加えて撹拌して得られた接着剤d、固形分濃度50質量%のエチレン/酢酸ビニル共重合体エマルジョン35質量%に、接着剤の消泡剤としてイソプロピルアルコール5質量%、及び水を35質量%加えて撹拌して得られた接着剤e、固形分濃度50質量%のアクリルエマルジョン36質量%に、カルボキシメチルセルロース10%水溶液20質量%、イソプロピルアルコール7質量%、及び水を70質量%加えて撹拌して得られた接着剤f、および固形分濃度50質量%のエチレン/酢酸ビニル共重合体エマルジョン35質量%に、カルボキシメチルセルロース10%水溶液20質量%、イソプロピルアルコール7質量%、及び水を70質量%加えて撹拌して得られた接着剤gとしてそれぞれ準備した。

【0038】

この他に、比較例として両面テープ(ニチバン株式会社製のナイスタック)を接着剤hとして準備した。

そして、基材シート1に対して上述した接着剤a〜gを、縦50mm、横40mmの長方形の印刷パターンが成形された200メッシュの印刷用スクリーンを用いて静電スクリーン印刷機20によりそれぞれ塗布し、60℃に設定した温風乾燥機内で10分間乾燥した。接着剤aについては、さらに基材シート1に対して150メッシュの印刷用スクリーン版を用いて静電スクリーン印刷機20により塗布し、上記と同じ条件で乾燥した。

【0039】

その後、縦20mm、横10mmの長方形の印刷パターンが形成された100メッシュの印刷用スクリーン10を静電スクリーン印刷機20に配置し、印刷台24上には基材シート1を載置した。このときの印刷用スクリーン10と基材シート1の間隔は8mmである。その後に静電スクリーン印刷機により7kVの電圧を加え、接着剤の塗布により形成した接着剤層2上へ化粧料Xを塗布し、化粧料Xに隣接して化粧料Yが塗布されるように印刷台24上の基材シート1を移動した後に化粧料Yを塗布した。同様に化粧料Yに隣接して化粧料Zが塗布されるよう印刷台24上の基材シート1を移動した後に化粧料Zを塗布した。なお、各化粧料の塗布量はおよそ30mgである。

【0040】

その後、化粧料X〜Zを塗布した基材シート1に厚さ75μmのカバーシート7を有する厚さ250μmの保護シート6をそれぞれ接着した。また、保護シート6の代わりに基材シート1上に透明度85%、厚さ30μmのグラシン紙(坪量35g/m2)を接着した基材シート1を準備した。

そして、プレス機30により120kg/cm2の圧力で1秒間圧縮して厚さ60μmの薄膜の化粧料層3〜5を形成したシート状化粧料を試料(実施例1〜6、8)としてそれぞれ製作した。また、グラシン紙を接着した基材シート1にはロールプレス機40で線圧46kg/cm、加工速度5m/minで1回圧縮して、厚さ60μmの薄膜状の化粧料層3〜5を形成したシート状化粧料を試料(実施例7)として製作した。

【0041】

この他に比較例1として基材シート1に縦50mm、横40mmに切った両面テープを貼り付けて化粧料X〜Zを塗布して圧縮し、シート状化粧料を試料として製作した。また、比較例2として基材シート1に接着剤を塗布せずに化粧料X〜Zを塗布して圧縮し、シート状化粧料を試料として製作した。

次に示す表1は化粧料X〜Zについて、基材シート及び接着剤を変えて上述のように製作したシート状化粧料の評価結果を示している。この評価は、第1の評価として図20に示すように、接着剤層2を形成した基材シート1上に厚さ10μmのアルミ箔60を貼り付け、基材シート1を幅15mmの短冊状に裁断した後、アルミ箔60の長手方向一端を剥がして折り返し、基材シート1の一端とアルミ箔60の折り返した側の一端を縦型引張試験手段で200mm/minの速度で引っ張った際の接着強度を測定した[接着強度評価]。

【0042】

また、第2の評価方法として、化粧料をアイシャドウ用チップで擦り取った際の化粧料のほぐれ具合を評価した[ほぐれ評価]。基材シート1からの化粧料を適度な量の化粧料を取ることができる状態を○、化粧料が塊のまま取れる場合があるが使用可能な程度である状態を△、化粧料が塊のまま基材シートから剥がれ落ちる状態を×とした。

さらに、第3の評価方法として、化粧料をアイシャドウ用チップで擦り取った後の基材シート1への残量を評価した[残量評価]。基材シート1上に残っている化粧料が僅かで、化粧料を使い切ることができる状態を○、基材シート1上に化粧料がある程度残っているが、化粧料を使い切ったと認識できる状態を△、基材シート1上に化粧料が多く残っており、化粧料を使いきれない状態を×とした。

【0043】

【表1】

この評価結果に示されるように、実施例1、2、7、8では、今回評価に使用した化粧料3種類全てにおいてほぼ良好な品質を示した。

【0044】

接着剤層2の接着強度が10N/m未満の実施例3〜6では化粧料の種類によって接着力が不足する場合があったが、一部の化粧料においては使用可能であった。

一方、両面テープを使用した比較例1では、接着強度が強いために接着剤に化粧料が貼り付いたまま残ってしまい、化粧料を使い切ることができず、化粧品としての使用に供し得なかった。

【0045】

また、接着剤層2を介することなく基材シート1上に化粧料層3〜5を直接設けた比較例2では化粧料が基材シートから塊状で剥がれ落ちてしまい、化粧品としての使用が困難となり実用に供し得なかった。

以上で実施形態の説明を終えるが、本発明は上述した実施形態に限定されるものではない。

【0046】

例えば、上記実施形態では粉体化粧料としてアイシャドウを例に説明したが、ファンデーションやチーク等の他の粉体化粧料についても本発明を適用することができる。

また、アイシャドウやファンデーション、チーク等の粉体化粧料をそれぞれ組み合わせて基材シート1上に塗布してもよい。

そして、上記実施形態に限定されず、複雑な形状のデザインも印刷可能である。

【0047】

その他、本発明はその要旨を逸脱しない範囲で種々の変形を行い実施することが可能である。

【符号の説明】

【0048】

1 基材シート

2 接着剤層

3a〜5a 粉体化粧料

3〜5 化粧料層

7 カバーシート

10a〜10c 印刷用スクリーン

20 静電スクリーン印刷機

22 印刷機本体

24 印刷台

30 プレス機

【技術分野】

【0001】

本発明は、シート状多色粉体化粧料および製造方法に係り、詳しくはファンデーションやチーク、アイシャドウ等の粉体化粧料をシート状基材上に多色配置する技術に関するものである。

【背景技術】

【0002】

従来、ファンデーションやアイシャドウ等の粉体化粧料が試供品や携帯用化粧品として提供される場合、これらは例えばプラスチックフィルムや厚紙といったシート状基材に少量の粉体化粧料の充填、固形化を行って薄膜の化粧料層を形成し、シート状化粧料として提供されている。

このように、シート状基材に粉体化粧料を充填、固形化する方法として、粉体化粧料を溶剤に分散してスラリー状とし、スクリーン印刷方式でスラリー状の粉体化粧料をシート状基材に印刷した後、溶剤を除去することによって薄膜状の化粧料層を形成するものがある。

【0003】

このようなスクリーン印刷方式では印刷用スクリーンとシート状基材が接触するために、単一のシート状基材上に2種類以上の粉体化粧料を隣接して印刷する際には、表面に粉体化粧料層のような脆い塗布面が形成されたシート状基材にスクリーン印刷することになり、既に印刷された粉体化粧料層に傷や欠損が生じてしまうという問題がある。また、傷や欠損を防ぐために粉体化粧料層の間隔を空けると単一のシート状基材上に印刷できる色の数やデザインが制限されてしまうという問題もある。また、粉体化粧料を溶剤に分散させていることにより粉体化粧料の色が変色してしまうという問題もある。

【0004】

また、粉体充填方式により多色の粉体化粧料を充填する場合は、各種類の粉体化粧料毎に所望する形状の金型を用意し、粉体化粧料を充填する度にプレス機で圧縮する必要があり、製造工程が煩雑になり好ましいことではない。

このようなことから、従来、単一の容器または基材上に複数色の粉体化粧料が互いに接してなる多色粉体化粧料の充填方法が知られている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭63−139110号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記公報に開示された技術では、スラリー状物が部分的に重なり合うように隣り合わせて台紙上に噴霧しているため中間色の部分ができることにより粉体化粧料層の境界が不明確になり、時間を異にして中間色ができないよう噴霧してもスラリー状物の重なりが発生してしまうという問題がある。

また、スラリー状物を噴霧することにより粉体化粧料のミストが周囲に飛散するため、噴霧器周辺を頻繁に清掃する必要があるため、生産性に劣り、好ましいことではない。

【0007】

本発明は、上述した課題を解決すべくなされたものであり、その目的とするところは、多色且つ少量の粉体化粧料を色混じりなく、粉体化粧料層を隣接して形成することの可能なシート状多色粉体化粧料および製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するべく、請求項1のシート状多色粉体化粧料は、シート状基材上に形成された接着剤層と、該接着剤層に複数積層された薄膜状の粉体化粧料層とからなることを特徴とする。

請求項2のシート状多色粉体化粧料では、請求項1において、前記粉体化粧料層は、互いに接したことを特徴とする。

【0009】

請求項3のシート状多色粉体化粧料では、請求項1または2において、前記粉体化粧料層は、膜厚が0.01〜1mmであることを特徴とする。

請求項4のシート状多色粉体化粧料では、請求項1乃至3のいずれかにおいて、前記接着剤層は、接着強度が2〜200N/mであることを特徴とする。

請求項5のシート状多色粉体化粧料の製造方法では、請求項1乃至4のいずれかにおいて、前記シート状基材上に前記接着剤層を形成し、所望の印刷パターンを設けた印刷用スクリーン版を配置し、静電界間隔を有した該印刷用スクリーン版と前記シート状基材の間に電圧をかけることにより発生する静電界により前記接着剤層に前記粉体化粧料を塗布し、複数の前記印刷パターンに従って塗布された該粉体化粧料を被覆シートで覆ったのち、該被覆シート上からプレス機により圧縮することにより前記塗布された粉体化粧料を薄膜の粉体化粧料層に成形することを特徴とする。

【発明の効果】

【0010】

請求項1のシート状多色粉体化粧料によれば、シート状基材上に形成された接着剤層に複数の粉体化粧料層が積層される。

これにより、複数の粉体化粧料層の間隔を空けることなく積層できるので、限られた大きさのシート状基材であっても、例えば粉体化粧料を使用する順番で並べるようなデザインとすることが可能である。

【0011】

即ち、複数色の粉体化粧料を有したデザイン性の高いシート状化粧料を生産することができる。

また、粉体化粧料をチップやスポンジ等で擦り取る際に粉体化粧料層ごと剥がれてしまうことを防ぐことができる。

さらに、粉体化粧料を複数組み合わせて試供品や携帯用化粧品にすることも可能である。

【0012】

請求項2のシート状多色粉体化粧料によれば、粉体化粧料は互いに接しているので、複数の粉体化粧料層の隙間をなくすことによって複数色の粉体化粧料を隣接して配置することができ、デザイン性の高いシート状化粧料を生産することができる。

請求項3のシート状多色粉体化粧料によれば、粉体化粧料層の膜厚は0.01〜1mmであるので、少量使用を目的とする試供品や携帯化粧品等に好適である。

【0013】

請求項4のシート状多色粉体化粧料によれば、接着剤層の接着強度は2〜200N/mであるので、粉体化粧料をチップやスポンジ等で擦り取る際に、粉体化粧料層ごと剥がれてしまうことを防ぐことができる。

請求項5のシート状多色粉体化粧料の製造方法によれば、接着剤層を形成したシート状基材から静電界間隔を有して少なくとも1枚の印刷スクリーン版を配置し、印刷用スクリーン版とシート状基材の間に電圧をかけることにより発生する静電界により粉体化粧料をシート状基材の接着剤層に塗布し、複数の塗布された粉体化粧料を被覆シートで覆い、プレス機で圧縮することにより粉体化粧料層を形成する。

【0014】

従って、粉体化粧料を非接触でシート状基材に塗布するので、隣接する先に塗布された粉体化粧料層を損傷することなく異なる粉体化粧料を塗布することができる。

また、複数の印刷スクリーン版を使用したり、印刷位置をずらしたりすることによってデザインの変更が容易であり、複雑なデザインでの印刷も可能である。

さらに、複数の粉体化粧料を塗布した後にプレス機で圧縮するので、圧縮行程を短縮させることができ、製造効率を向上させることができる。

【0015】

また、粉体化粧料を圧縮することでさらに接着剤層に化粧料層が圧着されるので、チップやスポンジ等で必要量擦り取ることができ、擦り取る際に化粧料層ごと剥がれることを防ぐことができる。

そして、粉体化粧料を溶剤に分散させることなく基剤に塗布するので、粉体化粧料が変色することを防ぐことができ、粉体化粧料の本来の色調や品質を保つことができる。

【0016】

また、粉体化粧料には静電気による静電力の働きにより、粉体化粧料が周囲に飛散して色混じりの発生や作業環境を汚すことを防ぐことができる。さらに、粉体化粧料がシート状基材に静電力により付着するので粉体化粧料が帯電し、後工程における振動等で粉体化粧料の形状が崩れることを防ぐことができる。

【図面の簡単な説明】

【0017】

【図1】本発明に係るシート状多色粉体化粧料の概略構成図の斜視図である。

【図2】図1のA−A線に沿う縦断面図である。

【図3】図2に示す保護シートの拡大図である。

【図4】シート状多色粉体化粧料の製造手順を示すフローチャートである。

【図5】粉体化粧料の印刷に使用する印刷用スクリーンの概略図である。

【図6】静電スクリーン印刷機の概略構成図の斜視図である。

【図7】静電スクリーン印刷の状態を示す一部を拡大した斜視図である。

【図8】基材シート上に塗布された粉体化粧料をプレス機での圧縮方法を示す概略図である。

【図9】接着剤層の変形例を示すシート状多色粉体化粧料の縦断面図である。

【図10】変形例に示すシート状多色粉体化粧料の圧縮方法を示す概略構成図である。

【図11】接着剤層の他の変形例を示すシート状多色粉体化粧料の縦断面図である。

【図12】化粧料層の変形例を示すシート状多色粉体化粧料の概略構成図である。

【図13】化粧料層の上記変形例で使用する印刷パターンが形成された印刷用スクリーンの概略図である。

【図14】化粧料層の上記変形例で使用する印刷パターンが形成された印刷用スクリーンの概略図である。

【図15】化粧料層の上記変形例で使用する印刷パターンが形成された印刷用スクリーンの概略図である。

【図16】化粧料層の上記変形例で使用する印刷パターンが形成された印刷用スクリーンの概略図である。

【図17】化粧料層の他の変形例を示すシート状多色粉体化粧料の概略構成図である。

【図18】化粧料層のさらに他の変形例を示すシート状多色粉体化粧料の概略構成図である。

【図19】化粧料層のさらに他の変形例を示すシート状多色粉体化粧料の概略構成図である。

【図20】接着剤層の接着強度評価方法を示す概略図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態に係るにシート状多色粉体化粧料および製造方法ついて図面を参照しながら説明する。

図1は本実施形態に係るシート状多色粉体化粧料の概略構成図の斜視図である。

基材シート1は、例えばプラスチックフィルムからなる基材である。基材シート1の片面の中央部の所定位置には接着剤層2が形成されており、接着剤層2が形成されている面を上と定義する。接着剤層2の上面の所定の位置には化粧料層3〜5がそれぞれ接して設けられている。当該化粧料層3〜5は、粉体化粧料であるファンデーションやチーク、アイシャドウ等を固化したものであって0.01〜1mmの厚さで形成されており、例えばそれぞれ色番の異なる粉体化粧料が圧縮された化粧料層である。

【0019】

基材シート1の周縁には中央部に開口部を有する保護シート6が設けられている。後述するように保護シート6にカバーシート7が剥離可能な状態で接着されており、カバーシート7により化粧料層3〜5を含む基材シート1の上面が覆われる。そしてカバーシート7を保護シート6の一側縁部から剥がすことにより、化粧料層3〜5が使用可能に露出される。

【0020】

図2に図1のA−A線に沿う縦断面図を示すように、化粧料層3〜5は基材シート1上に接着剤層2を介して接着されている。そして化粧料層3、4および4、5はそれぞれ互いに接して形成されており、化粧料層3〜5の上面はカバーシート7により覆われている。

図3に保護シート6の拡大図を示すように、シート6aの基材シート1に接する面には接着剤層6bを介して基材シート1と固着されている。シート6aのカバーシート7と接着する面には接着剤層6cが形成されており、カバーシート7と剥離可能な状態で接着されている。

【0021】

このように構成されたシート状多色粉体化粧料を形成する手順について図4に示す。

ステップS1では、シート状基材1の中央部の所定位置に接着剤層2を形成する。接着剤層2を形成するために使用する接着剤は、接着強度が2〜200N/mであり、好ましくは10〜100N/mである。なお、本実施形態では接着剤層2として、酢酸ビニル系またはアクリル系の接着剤が用いられている。

【0022】

ステップS2では、粉体化粧料を基材シート1上に印刷するための印刷用スクリーン版を準備する。

詳しくは、図5に示すように印刷スクリーン10を準備する。印刷用スクリーン版10は50〜200メッシュのものであり、好ましくは80〜120メッシュのものを使用する。印刷用スクリーン10には所定の印刷パターンが形成された開口部11が設けられている。印刷用スクリーン10は化粧料層3に粉体化粧料を塗布する位置に開口部11を有しており、後述するように基材シート1を移動することによって開口部11から化粧料層4、5の位置に粉体化粧料をそれぞれ塗布する。

【0023】

続くステップS3では、静電スクリーン印刷手段により粉体化粧料を基材シート上1に印刷する。

詳しくは、図6に卓上型の静電スクリーン印刷機20の一例を示すように、印刷用スクリーン10は横方向へ移動するレール21に固定されており、印刷機本体22には印刷用スクリーン10に対向して印刷台24が水平に設けられている。これより、印刷台24に接着剤層2が形成された基材シート1を載置し、印刷用スクリーン10が印刷台24と水平に対向するよう手前に倒してから接着剤層2上に粉体化粧料を塗布する。

【0024】

印刷用スクリーン10及び印刷台24の一部の拡大図を図7に示すように、印刷機本体22は電源装置26を備え、印刷用スクリーン10及び印刷台24に1〜10kVの電圧をかける。これにより印刷用スクリーン10と印刷台24の間には静電気が発生し、粉体化粧料が印刷用スクリーン10の開口部11を介して基材シート1上に形成されている接着剤層2の所定位置に塗布される。このように、印刷用スクリーン10により既に塗布された粉体化粧料に隣接して異なる粉体化粧料が塗布され、印刷用スクリーン10により塗布された粉体化粧料に隣接してさらに異なる粉体化粧料が基材シート1上に塗布される。基材シート1上に塗着した粉体化粧料は帯電しているので安定しており、衝撃等で形状が崩れることはない。

【0025】

ステップS4では、基材シート1に保護シート6を接着する。保護シート6の片面にはカバーシート7が保護シート6の一側縁部から剥離可能な状態で接着されており、もう一方の片面と基材シート1を接着することにより基材シート1上の粉体化粧料がカバーシート7で覆われる。

ステップS5では、プレス機30により基材シート1上の粉体化粧料を圧縮する。

【0026】

詳しくは、図8にプレス機30の概略構成図を示すように、プレス治具32によりプレス台34に載置されたカバーシート7に覆われた基材シート1上の粉体化粧料3a〜5aが圧縮され、厚さ0.01〜1mmの薄膜状の化粧料層3〜5が形成される。

このように、本発明に係るシート状多色粉体化粧料および製造方法によれば、接着強度が2〜200N/mの接着剤層2が形成された基材シート1と所定の印刷パターンが形成された印刷用スクリーン10に対して印刷機本体22から電圧をかけることにより発生する静電気により粉体化粧料が接着剤層2を介して形成され、カバーシート7で基材シート1を覆った後に塗着した粉体化粧料をプレス機30によって圧縮して0.01〜1mmの薄膜の化粧料層3〜5が形成される。

【0027】

これにより、色番の異なる粉体化粧料を隣接して基材シート1上に印刷することができるので、限られた大きさの基材シート1であっても複数色の粉体化粧料を有したデザイン性の高いシート状化粧料を生産することができる。

さらに、化粧料層3〜5の膜厚が0.01〜1mmで形成されるので、少量使用を目的とする試供品や携帯化粧品に好適である。

【0028】

そして、接着強度が2〜200N/mの接着剤により接着剤層2を形成するので、チップやスポンジ等で擦り取った際に化粧料層ごと剥がれることを防ぐことができる。

さらに、静電スクリーン印刷を行うことにより先に印刷された隣接する粉体化粧料を損傷することなく粉体化粧料を印刷することができ、粉体化粧料が変色することなく粉体化粧料本来の色調を保持することができる。

【0029】

また、粉体化粧料3a〜5aを印刷した後にプレス機30により粉体化粧料を圧縮することにより圧縮行程が短縮されるので、生産効率を向上させることができる。

また、基材シート1上に形成された接着剤層2に粉体化粧料3a〜5aを塗布してから圧縮しているので、接着剤層2と化粧料層3〜5が圧着することでチップやスポンジ等により化粧料層3〜5を必要量擦り取ることができ、また、チップやスポンジ等で擦り取った際に化粧料層ごと剥がれることを防ぐことが可能である。

【0030】

そして、粉体化粧料3a〜5aは静電気により基材シート1へ塗布されるので、粉体化粧料3a〜5aが周囲に飛散して色混じりの発生や作業環境を汚すことを防ぐことができ、また、基材シート1上に塗着された粉体化粧料3a〜5aは帯電して安定しているので振動等による形状の崩れを防ぐことができる。

図9は上記実施形態の基材シート1上に形成される接着剤層2の変形例の縦断面図である。当該変形例では接着剤層2が基材シート1の上面を覆って形成されており、接着剤層2の所定の位置に化粧料層3〜5が形成されている。基材シート1の周縁には接着剤層2を介してカバーシート7が剥離可能な状態で接着されており、カバーシート7により化粧料層3〜5が覆われる。

【0031】

このように構成されるシート状多色粉体化粧料は、図10に示すように基材シート1上に塗布された粉体化粧料3a〜5aをロールプレス機40により圧縮することができるので大量生産に向いており、製造効率をより向上させることができる。

図11は上記実施形態の基材シート1上に形成される接着剤層2の他の変形例の縦断面図である。当該他の変形例では接着剤層2が基材シート1の中央部の所定位置に形成されており、接着剤層2の所定の位置に化粧料層3〜5が形成されている。基材シート1の周縁には接着剤層2’が形成され、カバーシート7が基材シート1の一側縁部から剥離可能な状態で接着されており、カバーシート7により化粧料層3〜5が覆われる。このように構成されるシート状化粧料は、上記変形例と同様の効果が得られる。

【0032】

図12は上記実施形態の基材シート1に形成される化粧料層3〜5の変形例の概略構成図である。当該変形例では化粧料層3〜5に加え化粧料層8が接着剤層2を介して基材シート1に形成されており、化粧料層8は化粧料層3〜5に接して形成されている。このような化粧料層3〜5、8を形成するために、図13〜16に示すような印刷用スクリーン12a〜12dを準備する。各印刷用スクリーン12a〜12dにはそれぞれ所定の印刷パターンが形成された開口部14a〜14dが設けられている。印刷用スクリーン12aは化粧料層3に粉体化粧料を塗布する位置に開口部14aを有しており、印刷用スクリーン12bは化粧料層4に粉体化粧料を塗布する位置に開口部14b、印刷用スクリーン12cは化粧料層5に粉体化粧料を塗布する位置に開口部14c、印刷用スクリーン12dは化粧料層8に粉体化粧料を塗布する位置に開口部14dをそれぞれ有している。

【0033】

そして、静電スクリーン印刷機20に印刷用スクリーン12a〜12cを設定し、レール21を介して印刷用スクリーン12a〜12cを横方向へスライドさせることにより接着剤層2上に粉体化粧料をそれぞれ塗布する。また、印刷用スクリーン12dを印刷用スクリーン12a〜12cのいずれかと交換した後に接着剤層2上に粉体化粧料を塗布し、圧縮することによって化粧料層3〜5、8が形成される。このように4種類以上の粉体化粧料を使用して複数隣接する化粧料層を形成することができる。

【0034】

また、図17には上記実施形態の基材シート1に形成される化粧料層3〜5の他の変形例の概略構成図である。接着剤層2の中央部に化粧料層5でハート型を形成し、化粧料層5の中央部に化粧料層8で所定の大きさのハート型を形成し、さらに化粧料層5の周囲の左半分を化粧料層3、右半分を化粧料層4でそれぞれ所定の大きさの長方形に形成する。これにより、複雑なデザインの化粧料層の印刷も可能であり、さらに上記変形例と同様の効果を得ることができる。

【0035】

図18、19には上記実施形態の基材シート1に形成される化粧料層3〜5のさらに他の変形例の概略構成図である。図18に示すように、基材シート1の所定の位置に瞳とまつげの模様50を印刷し、瞳とまつげの模様50を除いた部分に接着剤層2を形成する。そして図19に示すように、化粧料層3〜5、8を瞳とまつげの模様50の使用する位置に配置して形成されている。このように配置することで使い方の説明も兼ねたシート状化粧料を作成することができる。また、化粧料層が隣接しない場合の印刷も可能である。また、上記他の変形例と同様の効果を得ることができる。なお、透明な接着剤を使用する場合は、瞳とまつげの模様50の上に接着剤層2を形成してもよい。

【実施例】

【0036】

本発明に係るシート状化粧料の静電スクリーン印刷手段により印刷された粉体化粧料を接着剤層に塗布した場合の固着効果を確認するべく、基材シートとしてプラスチックフィルムの基材シートA(厚さ250μmのポリエステルフィルム;ダイニック株式会社製のアリンダCDW−E250)と、基材シートB(厚さ250μmのコート紙;五條製紙株式会社製のハイマッキンレーポスト)とを準備した。また、化粧品として市販されている代表的なアイシャドウについて色番の異なる3種類を用意し、それぞれ化粧料X、Y、Zとした。

【0037】

そして、上記化粧料X〜Zを基材シート上に接着させる接着剤として固形分濃度50質量%のエチレン/酢酸ビニル共重合体エマルジョン(ヘンケルテクノロジーズジャパン株式会社製のCP8000)を接着剤a、固形分濃度50質量%のアクリルエマルジョン(大東化成株式会社製のダイトゾール5000AD)を接着剤bとして準備した。また、本発明者等が調合した接着剤として、固形分濃度50質量%のアクリルエマルジョン36質量%に、接着剤に加える粘剤としてカルボキシメチルセルロース(日本製紙ケミカル株式会社製のFT−1)10%水溶液20質量%を加えて撹拌して得られた接着剤c、固形分濃度50質量%のエチレン/酢酸ビニル共重合体エマルジョン36質量%に、カルボキシメチルセルロース10%水溶液20質量%を加えて撹拌して得られた接着剤d、固形分濃度50質量%のエチレン/酢酸ビニル共重合体エマルジョン35質量%に、接着剤の消泡剤としてイソプロピルアルコール5質量%、及び水を35質量%加えて撹拌して得られた接着剤e、固形分濃度50質量%のアクリルエマルジョン36質量%に、カルボキシメチルセルロース10%水溶液20質量%、イソプロピルアルコール7質量%、及び水を70質量%加えて撹拌して得られた接着剤f、および固形分濃度50質量%のエチレン/酢酸ビニル共重合体エマルジョン35質量%に、カルボキシメチルセルロース10%水溶液20質量%、イソプロピルアルコール7質量%、及び水を70質量%加えて撹拌して得られた接着剤gとしてそれぞれ準備した。

【0038】

この他に、比較例として両面テープ(ニチバン株式会社製のナイスタック)を接着剤hとして準備した。

そして、基材シート1に対して上述した接着剤a〜gを、縦50mm、横40mmの長方形の印刷パターンが成形された200メッシュの印刷用スクリーンを用いて静電スクリーン印刷機20によりそれぞれ塗布し、60℃に設定した温風乾燥機内で10分間乾燥した。接着剤aについては、さらに基材シート1に対して150メッシュの印刷用スクリーン版を用いて静電スクリーン印刷機20により塗布し、上記と同じ条件で乾燥した。

【0039】

その後、縦20mm、横10mmの長方形の印刷パターンが形成された100メッシュの印刷用スクリーン10を静電スクリーン印刷機20に配置し、印刷台24上には基材シート1を載置した。このときの印刷用スクリーン10と基材シート1の間隔は8mmである。その後に静電スクリーン印刷機により7kVの電圧を加え、接着剤の塗布により形成した接着剤層2上へ化粧料Xを塗布し、化粧料Xに隣接して化粧料Yが塗布されるように印刷台24上の基材シート1を移動した後に化粧料Yを塗布した。同様に化粧料Yに隣接して化粧料Zが塗布されるよう印刷台24上の基材シート1を移動した後に化粧料Zを塗布した。なお、各化粧料の塗布量はおよそ30mgである。

【0040】

その後、化粧料X〜Zを塗布した基材シート1に厚さ75μmのカバーシート7を有する厚さ250μmの保護シート6をそれぞれ接着した。また、保護シート6の代わりに基材シート1上に透明度85%、厚さ30μmのグラシン紙(坪量35g/m2)を接着した基材シート1を準備した。

そして、プレス機30により120kg/cm2の圧力で1秒間圧縮して厚さ60μmの薄膜の化粧料層3〜5を形成したシート状化粧料を試料(実施例1〜6、8)としてそれぞれ製作した。また、グラシン紙を接着した基材シート1にはロールプレス機40で線圧46kg/cm、加工速度5m/minで1回圧縮して、厚さ60μmの薄膜状の化粧料層3〜5を形成したシート状化粧料を試料(実施例7)として製作した。

【0041】

この他に比較例1として基材シート1に縦50mm、横40mmに切った両面テープを貼り付けて化粧料X〜Zを塗布して圧縮し、シート状化粧料を試料として製作した。また、比較例2として基材シート1に接着剤を塗布せずに化粧料X〜Zを塗布して圧縮し、シート状化粧料を試料として製作した。

次に示す表1は化粧料X〜Zについて、基材シート及び接着剤を変えて上述のように製作したシート状化粧料の評価結果を示している。この評価は、第1の評価として図20に示すように、接着剤層2を形成した基材シート1上に厚さ10μmのアルミ箔60を貼り付け、基材シート1を幅15mmの短冊状に裁断した後、アルミ箔60の長手方向一端を剥がして折り返し、基材シート1の一端とアルミ箔60の折り返した側の一端を縦型引張試験手段で200mm/minの速度で引っ張った際の接着強度を測定した[接着強度評価]。

【0042】

また、第2の評価方法として、化粧料をアイシャドウ用チップで擦り取った際の化粧料のほぐれ具合を評価した[ほぐれ評価]。基材シート1からの化粧料を適度な量の化粧料を取ることができる状態を○、化粧料が塊のまま取れる場合があるが使用可能な程度である状態を△、化粧料が塊のまま基材シートから剥がれ落ちる状態を×とした。

さらに、第3の評価方法として、化粧料をアイシャドウ用チップで擦り取った後の基材シート1への残量を評価した[残量評価]。基材シート1上に残っている化粧料が僅かで、化粧料を使い切ることができる状態を○、基材シート1上に化粧料がある程度残っているが、化粧料を使い切ったと認識できる状態を△、基材シート1上に化粧料が多く残っており、化粧料を使いきれない状態を×とした。

【0043】

【表1】

この評価結果に示されるように、実施例1、2、7、8では、今回評価に使用した化粧料3種類全てにおいてほぼ良好な品質を示した。

【0044】

接着剤層2の接着強度が10N/m未満の実施例3〜6では化粧料の種類によって接着力が不足する場合があったが、一部の化粧料においては使用可能であった。

一方、両面テープを使用した比較例1では、接着強度が強いために接着剤に化粧料が貼り付いたまま残ってしまい、化粧料を使い切ることができず、化粧品としての使用に供し得なかった。

【0045】

また、接着剤層2を介することなく基材シート1上に化粧料層3〜5を直接設けた比較例2では化粧料が基材シートから塊状で剥がれ落ちてしまい、化粧品としての使用が困難となり実用に供し得なかった。

以上で実施形態の説明を終えるが、本発明は上述した実施形態に限定されるものではない。

【0046】

例えば、上記実施形態では粉体化粧料としてアイシャドウを例に説明したが、ファンデーションやチーク等の他の粉体化粧料についても本発明を適用することができる。

また、アイシャドウやファンデーション、チーク等の粉体化粧料をそれぞれ組み合わせて基材シート1上に塗布してもよい。

そして、上記実施形態に限定されず、複雑な形状のデザインも印刷可能である。

【0047】

その他、本発明はその要旨を逸脱しない範囲で種々の変形を行い実施することが可能である。

【符号の説明】

【0048】

1 基材シート

2 接着剤層

3a〜5a 粉体化粧料

3〜5 化粧料層

7 カバーシート

10a〜10c 印刷用スクリーン

20 静電スクリーン印刷機

22 印刷機本体

24 印刷台

30 プレス機

【特許請求の範囲】

【請求項1】

シート状基材上に形成された接着剤層と、

該接着剤層に複数積層された薄膜状の粉体化粧料層とからなることを特徴とするシート状多色粉体化粧料。

【請求項2】

前記粉体化粧料層は、互いに接したことを特徴とする、請求項1に記載のシート状多色粉体化粧料。

【請求項3】

前記粉体化粧料層は、膜厚が0.01〜1mmであることを特徴とする、請求項1または2に記載のシート状多色粉体化粧料。

【請求項4】

前記接着剤層は、接着強度が2〜200N/mであることを特徴とする、請求項1乃至3のいずれかに記載のシート状多色粉体化粧料。

【請求項5】

前記シート状基材上に前記接着剤層を形成し、所望の印刷パターンを設けた印刷用スクリーン版を配置し、静電界間隔を有した該印刷用スクリーン版と前記シート状基材の間に電圧をかけることにより発生する静電界により前記接着剤層に前記粉体化粧料を塗布し、複数の前記印刷パターンに従って塗布された該粉体化粧料を被覆シートで覆ったのち、該被覆シート上からプレス機により圧縮することにより前記塗布された粉体化粧料を薄膜の粉体化粧料層に成形することを特徴とする、請求項1乃至4のいずれかに記載のシート状多色粉体化粧料の製造方法。

【請求項1】

シート状基材上に形成された接着剤層と、

該接着剤層に複数積層された薄膜状の粉体化粧料層とからなることを特徴とするシート状多色粉体化粧料。

【請求項2】

前記粉体化粧料層は、互いに接したことを特徴とする、請求項1に記載のシート状多色粉体化粧料。

【請求項3】

前記粉体化粧料層は、膜厚が0.01〜1mmであることを特徴とする、請求項1または2に記載のシート状多色粉体化粧料。

【請求項4】

前記接着剤層は、接着強度が2〜200N/mであることを特徴とする、請求項1乃至3のいずれかに記載のシート状多色粉体化粧料。

【請求項5】

前記シート状基材上に前記接着剤層を形成し、所望の印刷パターンを設けた印刷用スクリーン版を配置し、静電界間隔を有した該印刷用スクリーン版と前記シート状基材の間に電圧をかけることにより発生する静電界により前記接着剤層に前記粉体化粧料を塗布し、複数の前記印刷パターンに従って塗布された該粉体化粧料を被覆シートで覆ったのち、該被覆シート上からプレス機により圧縮することにより前記塗布された粉体化粧料を薄膜の粉体化粧料層に成形することを特徴とする、請求項1乃至4のいずれかに記載のシート状多色粉体化粧料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2010−202614(P2010−202614A)

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願番号】特願2009−51987(P2009−51987)

【出願日】平成21年3月5日(2009.3.5)

【出願人】(000176637)日本製紙パピリア株式会社 (26)

【Fターム(参考)】

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願日】平成21年3月5日(2009.3.5)

【出願人】(000176637)日本製紙パピリア株式会社 (26)

【Fターム(参考)】

[ Back to top ]