シート状成形体及びその製造方法

【課題】熱可塑性樹脂の結晶の配向性を高めることにより、機械的強度が高く、線膨張性が低い樹脂成形体を提供すること及び上記樹脂成形体の製造方法を提供する。

【解決手段】結晶性の熱可塑性樹脂12を主成分とし、熱可塑性樹脂12が層状の結晶構造を有しているシート状成形体1であって、シート状成形体1の面方向と直交する断面に向かってX線を照射したときの広角X線測定において、異方性を示す結晶12a由来のピークを示すシート状成形体1及びシート状成形体1の製造方法。

【解決手段】結晶性の熱可塑性樹脂12を主成分とし、熱可塑性樹脂12が層状の結晶構造を有しているシート状成形体1であって、シート状成形体1の面方向と直交する断面に向かってX線を照射したときの広角X線測定において、異方性を示す結晶12a由来のピークを示すシート状成形体1及びシート状成形体1の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱可塑性樹脂を主成分とするシート状成形体に関し、より詳細には、熱可塑性樹脂の結晶が一定の方向に配向している、シート状成形体に関する。

【背景技術】

【0002】

近年、弾性率等の機械的強度が高く、線膨張率が低い樹脂成形体が強く求められている。このような樹脂成形体を得るために、樹脂成形体の機械的強度を高める及び線膨張率を低める様々な方法が提案されている。上記方法としては、例えば、樹脂の結晶を一定の方向に配向させることにより、樹脂成形体の機械的強度を高める及び線膨張率を低める方法が知られている。

【0003】

樹脂の結晶が一定の方向に配向している樹脂成形体としては、例えば、下記の特許文献1には、図3に示される構造を備えたフィルム状物101をTD方向に延伸することによって得られる延伸フィルムが開示されている。フィルム状物101を構成する結晶性熱可塑性樹脂102では、結晶性熱可塑性樹脂102の結晶103のc軸(ラメラの厚さ方向)が、フィルム状物101のMD方向に配向されている。フィルム状物101をTD方向に延伸することによって、弾性率等の機械的強度が高く、線膨張率が低い延伸フィルムを得ることができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−307548号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1には、結晶103がフィルム状物101のMD方向に配向しているフィルム状物101の製造方法が開示されていない。また、特許文献1の延伸フィルムは、フィルム状物101をTD方向に延伸することによって得られるため、結晶103のラメラ間がフィルム状物101のTD方向に伸ばされやすかった。そのため、延伸フィルムの機械的強度が充分に高められない及び線膨張率が充分に低められないという問題があった。

【0006】

本発明の目的は、熱可塑性樹脂の結晶の配向性を高めることにより、機械的強度が高く、線膨張性が低い樹脂成形体を提供すること及び上記樹脂成形体の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明のシート状成形体は、結晶性の熱可塑性樹脂を主成分とし、上記熱可塑性樹脂が層状の結晶構造を有しているシート状成形体であって、上記シート状成形体の面方向と直交する断面に向かってX線を照射したときの広角X線測定において、異方性を示す結晶由来のピークを示すシート状成形体である。

【0008】

本発明のシート状成形体のある特定の局面では、上記熱可塑性樹脂の結晶の層と直交する方向が、上記シート状成形体の厚み方向である。その場合には、シート状成形体の機械的強度を効果的に高めること及び線膨張性を効果的に低めることができる。

【0009】

本発明のシート状成形体の他の特定の局面では、上記シート状成形体は、複数の樹脂層が積層された構造を備えており、上記樹脂層のそれぞれについて、上記熱可塑性樹脂の結晶の層と直交する方向が、上記樹脂層の厚み方向である。その場合には、上記熱可塑性樹脂の結晶の配向性が高くなる。従って、シート状成形体の機械的強度をより高めること及び線膨張性をより低めることができる。好ましくは、上記複数の樹脂層の1層あたりの厚みが0.01μm〜1.0μmの範囲である。その場合には、上記熱可塑性樹脂の結晶の配向性をさらに高めることができる。

【0010】

本発明のシート状成形体の別の特定の局面では、上記シート状成形体が板状のフィラーを含み、上記板状のフィラーが上記熱可塑性樹脂中に分散されている、本発明に従って構成されたシート状成形体であって、各々の上記フィラーの長手方向と、全ての上記フィラーの長手方向の平均となる方向とのなす角度が±6°以下である。その場合には、上記板状のフィラーにより、シート状成形体が補強される。加えて、各々の上記フィラーの配向角度のばらつきが小さくなっているため、上記フィラーの配向性が高くなる。さらに、上記熱可塑性樹脂の結晶が上記板状のフィラーの面を起点として成長するため、上記熱可塑性樹脂の結晶の配向性がより高くなる。従って、シート状成形体の機械的強度をさらに高めること及び線膨張性をさらに低めることができる。

【0011】

本発明のシート状成形体のさらに他の特定の局面では、上記フィラーのアスペクト比が10〜500の範囲である。その場合には、上記フィラーの表面に交差する方向に加わる外力に対する補強効果を効果的に高めることができる。

【0012】

本発明のシート状成形体のさらに他の特定の局面では、上記フィラーが薄片化黒鉛である。その場合には、薄片化黒鉛はナノサイズを有し、かつ比表面積が大きい。そのため、シート状成形体の機械的強度をより高めること及び線膨張性をより低めることができる。

【0013】

本発明のシート状成形体のまた他の特定の局面では、上記熱可塑性樹脂がポリオレフィン系樹脂である。その場合には、汎用されているポリオレフィン系樹脂を用いることにより、シート状成形体のコストを低減することができる。

【0014】

本発明のシート状成形体の製造方法は、上記熱可塑性樹脂を主成分とする上記樹脂組成物を共押出し成形することにより、上記樹脂層の積層体を形成する工程と、上記積層体を分割し、分割された上記積層体をさらに積層する工程とを備える。上記製造方法によって、本発明の種々のシート状成形体を製造することができる。

【0015】

本発明のシート状成形体の製造方法のある特定の局面では、上記樹脂層の積層体を形成する工程の前に、上記熱可塑性樹脂と板状のフィラーとを含み、上記フィラーが上記熱可塑性樹脂中に分散されている上記樹脂組成物を用意する工程がさらに備えられている。その場合には、上記板状のフィラーが上記熱可塑性樹脂中に分散されている種々のシート状成形体を製造することができる。従って、より機械的強度が高く、より線膨張率の低いシート状成形体を製造することができる。

【発明の効果】

【0016】

本発明のシート状成形体では、シート状成形体の面方向と直交する断面に向かってX線を照射したときの広角X線測定において異方性を示す結晶由来のピークを示すため、シート状成形体における熱可塑性樹脂の結晶の配向性が高くなっている、そのため、シート状成形体のMD方向及びTD方向に対して、弾性率等の機械的強度を高めること及び線膨張率を低めることができる。

【0017】

また、本発明のシート状成形体の製造方法では、共押出し成形により積層体を形成した後、上記積層体を分割し、分割された上記積層体をさらに積層することにより多層成形するため、上記熱可塑性樹脂の結晶の配向性を高めることができる。従って、機械的強度が高く、線膨張率の低いシート状成形体を製造することができる。

【図面の簡単な説明】

【0018】

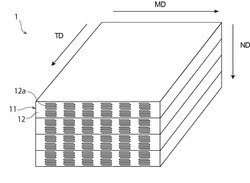

【図1】本発明の一実施形態のシート状成形体の模式的斜投影図である。

【図2】本発明の他の実施形態のシート状成形体の模式的斜投影図である。

【図3】特許文献1のフィルム状物の参考図である。

【図4】実施例及び比較例における、広角X線測定によるX線回折パターンの検出方法である。

【図5】実施例1のシート状成形体の断面のX線回折パターン測定により検出フィルムに検出されたピークの写真である。

【図6】本発明の樹脂複合成形体の製造に際し、多層成形体を得るための各工程を説明するための模式図である。

【図7】本発明に係る樹脂複合成形体を形成するに際し複数の層を積層するのに用いられる分流アダプターを示す略図的斜視図である。

【発明を実施するための形態】

【0019】

以下、図面を参照しつつ、本発明の具体的な実施形態を説明することにより、本発明を明らかにする。

【0020】

(シート状成形体1)

図1は、本発明のシート状成形体の模式的斜投影図である。図1に示すように、本実施形態のシート状成形体1では、複数の樹脂層11が積層されている。なお、本発明のシート状成形体は、複数の樹脂層11が積層された構造を備えずともよく、単一の樹脂層11からなるシート状成形体であってもよい。もっとも、複数の樹脂層11が積層されたシート状成形体1では、後述の理由により機械的強度が高められた及び線膨張率が低められた薄い樹脂層11を複数積層することにより、厚みのあるシート状成形体1の機械的強度を効果的に高めること及び線膨張率を効果的に低めることができる。そのため、シート状成形体1は、複数の樹脂層11が積層された構造を有することが好ましい。その場合には、樹脂層11が20層以上積層されていることが好ましく、30層以上がより好ましい。

【0021】

樹脂層11には、熱可塑性樹脂12を主成分とする。本発明において、「主成分とする」とは、樹脂層11の全重量または重量の半分以上が、樹脂層11に含まれる熱可塑性樹脂12の重量からなるものをいう。熱可塑性樹脂12としては、特に限定されず、ポリオレフィン、ポリアミド、ポリエステル、ポリスチレン、ポリ塩化ビニル、ポリ酢酸ビニルなどの様々な熱可塑性樹脂を用いることができる。熱可塑性樹脂12を用いたシート状成形体1では、加熱により様々な成形方法を用いて、様々な成形品を容易に得ることができる。好ましくは、熱可塑性樹脂12は層状の結晶構造を有する熱可塑性樹脂であり、ポリプロピレン、ポリエチレン、エチレンとプロピレンとのランダム共重合体、エチレンとプロピレンのブロック共重合体、エチレンとα−オレフィンの共重合体などのポリオレフィン系樹脂である。さらに好ましくは、熱可塑性樹脂12としては、ポリプロピレン系樹脂、すなわちプロピレンの単独重合体やプロピレンとエチレンとの共重合体などが用いられる。上記ポリプロピレン系樹脂は、様々な樹脂成形体において汎用されており、安価である。また、上記ポリプロピレン系樹脂は、比較的低い温度で容易に成形することができる。従って、ポリプロピレン系樹脂を用いることにより、シート状成形体1のコストを低減でき、かつシート状成形体1をより容易に製造することができる。

【0022】

熱可塑性樹脂12は、熱可塑性樹脂12の層状の結晶12aを有している。樹脂層11では、熱可塑性樹脂12の結晶12aの層と直交する方向が、樹脂層11の厚み方向である。すなわち、樹脂層11中の熱可塑性樹脂12の結晶12aの層面の面方向が、樹脂層11の層面の面方向である。そのため、樹脂層11では、層状の結晶12aの配向性が高められている。従って、樹脂層11及びシート状成形体1の機械的強度が高められ、線膨張率が低められる。なお、本発明において「直交する」とは、2つの方向のなす角が90±15°以内であることを含むものとする。上記のように、樹脂層11において熱可塑性樹脂12の結晶12aが一定の方向に配向しているため、樹脂層11を含むシート状成形体1では、シート状成形体1の面方向と直交する断面に向かってX線を照射したときの広角X線測定において、異方性を示す結晶由来のピークを示す。なお、図1及び後述の図2、図3中のTDは横方向、MDは縦方向、NDは厚み方向とする。

【0023】

本実施形態では、熱可塑性樹脂12の結晶12aの層と直交する方向が、樹脂層11の厚み方向である。もっとも、本発明のシート状成形体1に含まれる熱可塑性樹脂12の結晶12aの方向は、上記方向に限定されない。すなわち、熱可塑性樹脂12の結晶12aが一定の方向に配向しており、シート状成形体1の面方向と直交する断面に向かってX線を照射したときの広角X線測定において、異方性を示す結晶由来のピークを示す限り、いかなる方向であってもよい。熱可塑性樹脂12の結晶12aが一定の方向に配向している限り、シート状成形体1の機械的強度が高められ、線膨張率が低められる。

【0024】

本実施形態のように、シート状成形体1が複数の樹脂層11からなる場合には、樹脂層11の厚みは0.01μm〜1.0μmの範囲とすることが好ましい。樹脂層11の厚みを上記範囲とすることで、樹脂層11中の熱可塑性樹脂12の結晶12aの層と直交する方向が、樹脂層11の厚み方向となる。すなわち、樹脂層11中の熱可塑性樹脂12の結晶12aの層面の面方向が、樹脂層11の層面の面方向となる。従って、樹脂層11及びシート状成形体1の引張弾性率等の機械的強度をさらに高めること及び線膨張率をさらに低めることができる。

【0025】

なお、樹脂層11の厚みから、シート状成形体1を所望の厚みとするために必要なシート状成形体の全層数を決定してもよい。

【0026】

(シート状成形体2)

図2は、本発明の実施形態のシート状成形体1の変形例に係るシート状成形体2を示す模式的斜投影図である。図2に示すように、シート状成形体2では、熱可塑性樹脂12は板状のフィラー15を含んでいる。このように、本発明のシート状成形体では、樹脂層11はフィラー15を含んでいてもよい。

【0027】

本変形例では、樹脂層11において、板状のフィラー15が熱可塑性樹脂12中に分散されている。樹脂層11では、熱可塑性樹脂12中の全てのフィラー15が一定の方向に配向しており、各々のフィラー15の長手方向と、全てのフィラー15の長手方向の平均となる方向とのなす角度が±6°以下となっている。すなわち、各々のフィラー15の配向角度のばらつきが小さくなっている。それによって、フィラー15全体の配向性が高くなる。そのため、樹脂層11及び樹脂層11が積層されているシート状成形体2の引張弾性率等の機械的強度がより高められ、線膨張率がより低められる。

【0028】

また、板状のフィラー15を含む熱可塑性樹脂中では、熱可塑性樹脂12の層状の結晶12aが、板状のフィラー15の上面及び下面を基点として、結晶12aの層面の面方向と、上記板状のフィラー15の長手方向とのなす角度が±15°以下となるように形成される。上述のように、板状のフィラー15の配向角度のばらつきが小さいため、板状のフィラー15の上面及び下面を基点として形成された結晶12aの樹脂層11中における配向角度のばらつきも小さくなり、層状の結晶12aの配向性が高められる。従って、樹脂層11及びシート状成形体2の機械的強度がさらに高められ、線膨張率がさらに低められる。

【0029】

板状のフィラー15としては、例えば、グラファイト、薄片化黒鉛及びカーボンナノチューブ等が挙げられる。好ましくは、板状のフィラー15としては、複数のグラフェンシートの積層体、すなわち薄片化黒鉛が用いられる。本発明において、薄片化黒鉛とは、元の黒鉛を剥離処理して得られるものであり、元の黒鉛よりも薄いグラフェンシート積層体をいう。薄片化黒鉛におけるグラフェンシート積層数は、元の黒鉛より少なければよいが、通常数層〜200層程度である。上記薄片化黒鉛には薄いグラフェンシートが積層されており、上記薄片化黒鉛はアスペクト比が比較的大きい形状を有する。従って、本発明のシート状成形体において、樹脂層11に含まれる熱可塑性樹脂中に上記薄片化黒鉛からなるフィラー15が均一に分散された場合には、上記薄片化黒鉛の積層面に交差する方向に加わる外力に対する補強効果を効果的に高めることができる。

【0030】

板状のフィラー15のアスペクト比の好ましい下限は10であり、好ましい上限は500である。なお、アスペクト比とは、フィラー15の面方向における最大寸法のフィラー15の厚みに対する比をいい、フィラー15が薄片化黒鉛である場合には、上記薄片化黒鉛のグラフェンシート積層面方向における最大寸法の上記薄片化黒鉛の厚みに対する比をいうものとする。フィラー15のアスペクト比が低すぎると、上記表面に交差する方向に加わった外力に対する補強効果が充分でないことがある。一方で、フィラー15のアスペクト比が高すぎても、効果が飽和してそれ以上の補強効果を望めないことがある。フィラー15が薄片化黒鉛の場合、好ましくは、上記薄片化黒鉛のアスペクト比の下限は10であり、上限は500である。

【0031】

樹脂層11に含まれる熱可塑性樹脂中に含まれるフィラー15の量は、熱可塑性樹脂12の量100重量部に対し、1〜50重量部の範囲とすることが好ましい。熱可塑性樹脂12中に含まれるフィラー15の量を上記範囲とすることで、引張弾性率等の機械的強度が効果的に高められ、線膨張率が効果的に低められたシート状成形体2を得ることができる。熱可塑性樹脂12中に含まれるフィラー15の量が1重量部未満では、シート状成形体2の機械的強度を充分に高められないこと及び線膨張率を充分に低められないことがある。熱可塑性樹脂12中に含まれるフィラー15の量が50重量部を超えると、シート状成形体2の剛性が高くなり、シート状成形体2が脆くなることがある。

【0032】

本変形例のように、樹脂層11が板状のフィラー15を含む場合には、樹脂層11はフィラー15の厚みの1〜3倍まで薄くされていることが好ましい。それによって、樹脂層11中において樹脂層11の上層面及び下層面に挟まれたフィラー15は、樹脂層11の層面と平行な方向へと配向する。そのため、樹脂層11及びシート状成形体2の引張弾性率等の機械的強度をさらに高めること及び線膨張率をさらに低めることができる。より好ましくは、複数の樹脂層11の厚みは、フィラー15の厚みの1〜2倍であってもよい。

【0033】

(他の層)

本発明のシート状成形体1または2では、上記シート状成形体1または2の面方向と直交する断面に向かってX線を照射したときの広角X線測定において異方性を示す結晶由来のピークを示す限り、樹脂層11以外の他の層が積層されていてもよい。その場合においても、本発明のシート状成形体1または2では、熱可塑性樹脂12の結晶12aの配向性が高められているため、上記シート状成形体1または2の機械的強度を高めること及び線膨張率を低めることができる。シート状成形体1または2が上記他の層を含む場合においては、上記シート状成形体1または2における樹脂層11と上記他の層との積層状態は特に限定されない。

【0034】

上記他の層は、樹脂層11の熱可塑性樹脂12において挙げた物と同様の熱可塑性樹脂を主成分とすることができる。また、熱可塑性樹脂12と上記他の層に含まれる熱可塑性樹脂は同じ樹脂であってもよく、異なる樹脂であってもよい。熱可塑性樹脂12と上記他の層に含まれる熱可塑性樹脂が同じ樹脂である場合には、樹脂層11と上記他の層との密着性を高めることができる。また、熱可塑性樹脂12と上記他の層に含まれる熱可塑性樹脂が異なる樹脂である場合には、例えば、熱可塑性樹脂12を含む樹脂層11と、熱可塑性樹脂12と異なる熱可塑性樹脂を含む上記他の層との機能を分けることにより、シート状成型体1に機械的強度及び線膨張率以外の機能性を付与することができる。例えば、上記他の層に含まれる熱可塑性樹脂としてガスバリア性の高いポリエチレンオキシドを用いることによって、ガスバリア性の高いシート状成型体1または2を得ることができる。また、上記他の層に含まれる熱可塑性樹脂として耐衝撃性の高いABSを用いることによって、耐衝撃性の高いシート状成型体1または2を得ることができる。また、上記他の層は、薄片化黒鉛等のフィラーを含んでいてもよい。

【0035】

上記他の層の厚みは、樹脂層11の厚みと同程度とすることができる。なお、樹脂層11及び上記他の層の厚みから、シート状成形体1または2を所望の厚みとするために必要なシート状成形体の全層数を決定してもよい。

【0036】

(シート状成形体の製造方法)

次に、本発明のシート状成形体1の製造方法の一実施形態について説明する。

【0037】

まず、熱可塑性樹脂12を主成分とする樹脂組成物を共押出し成形することにより、樹脂組成物からなる樹脂層11が積層された2層以上の積層体を得る。本発明において「主成分とする」とは、上述の通りである。上記積層体を得る方法は特に限定されず、例えば、ウェットラミネーション法、ドライラミネーション法、溶融熱プレスラミネーション法、押出コーティング法、多層溶融押出法、ホットメルトラミネーション法及びヒートラミネーション法などが挙げられる。

【0038】

好ましくは、上記製造方法としては、本発明のシート状成形体1の製造が容易である多層溶融押出法を用いることができる。上記多層溶融押出法としては、例えば、マルチマニホールド法及びフィードブロック法などが挙げられる。

【0039】

上記フィードブロック法による上記積層体の製造方法としては、例えば、以下に述べる方法が挙げられる。第1の押出機及び第2の押出機の双方に上記樹脂組成物を導入し、上記第1の押出機及び上記第2の押出機から上記樹脂組成物を同時に押出す。上記第1の押出機及び上記第2の押出機から押出された上記樹脂組成物は、フィードブロックに送られる。上記フィードブロックでは、上記第1の押出機及び上記第2の押出機から押出された上記樹脂組成物が合流する。それによって、上記樹脂組成物を含む樹脂層11が積層された積層体を得ることができる。

【0040】

次に、上記積層体を多層形成ブロックへと移送し、上記多層形成ブロックにおいて多層化して、層数が10層以上の樹脂多層成形体を得ることができる。

【0041】

上記10層以上の積層体からなる樹脂多層成形体を得る方法の一例を、図6を参照して説明する。図6に示すように、第1の層22と第2の層23とを積層してなる積層体21を押出機から押出す。該押出し方向において、I工程において積層体21を複数に分割する。すなわち、積層体21の押出し方向に平行な方向であり、かつ積層面に垂直な複数の面に沿って積層体21を分割する。このようにして、分割された積層体21A,21B,21C,21Dを得る。

【0042】

次に、II工程において、分流アダプターなどを用いて分割により得られた積層体21A〜21Dを積層方向に並ぶように移動させる。ここでは、上から順に積層体21B,積層体21D,積層体21A,積層体21Cの順に配置される。

【0043】

しかる後、III工程において、積層体21B,積層体21D,積層体21A及び積層体21Cを積層面に平行な方向に拡張する。次に、IV工程において、拡張された積層体21A〜21Dを重ね合わせた後、積層面に垂直な方向に圧縮する。このようにして、8層の積層体24を得ることができる。このI〜IV工程を繰り返すことにより、層数が10層以上の多層の成形体を得ることができる。

【0044】

上記分流アダプターの一例を図7に示す。図7に示す分流アダプターでは、積層体26A〜26Dが、前述した図6に示した工程I〜IVに従って積層される。この分流アダプターを複数段用いて、多層成形体を得ることができる。

【0045】

なお、上記多層成形は、上記のような本実施形態の方法に限定されず、適宜の多層化方法及び装置により行うことができる。例えば、上記積層体を繰り返し折り返すことにより多層化して、層数が10層以上の樹脂多層成形体を得てもよい。

【0046】

上記多層成形においては、樹脂層11の厚みを0.01μm〜1.0μmまで薄く形成することが好ましい。それによって、樹脂層11中の熱可塑性樹脂12の結晶12aの層面の面方向が、樹脂層11の層面の面方向へと配向する。従って、得られるシート状成形体1の引張弾性率等の機械的強度をさらに高めること及び線膨張率をさらに高めることができる。また、上記のように薄く形成された樹脂層11を数多く積層することによって、機械的強度が高く、線膨張率が低く、厚みのあるシート状成形体1を得ることができる。

【0047】

本発明の上記変形例におけるシート状成形体2は、樹脂組成物として、熱可塑性樹脂12と板状のフィラー15とを含み、板状のフィラー15が熱可塑性樹脂12中に分散されている樹脂組成物を用いることにより製造することができる。具体的には、板状のフィラー15を熱可塑性樹脂12中に均一に分散することにより、フィラー15が熱可塑性樹脂12中に均一に分散された樹脂組成物を得ることができる。上記分散方法は、例えば、熱可塑性樹脂12とフィラー15とを、プラストミル等の二軸スクリュー混練機や二軸押出機等を用いて、加熱下において混練することにより、フィラー15が熱可塑性樹脂12中に均一に分散された上記樹脂組成物を得ることができる。

【0048】

なお、薄片化黒鉛からなるフィラー15が熱可塑性樹脂12中に均一に分散された樹脂組成物を得る場合には、膨張化黒鉛を熱可塑性樹脂12と共に加熱下において混練する方法によっても、上記樹脂組成物を得ることができる。膨張化黒鉛では、層状黒鉛の層間距離が広げられるが、熱可塑性樹脂と加熱下において溶融混練することにより膨張化黒鉛が複数の薄片化黒鉛に分離し、上記薄片化黒鉛が溶融混練物中に均一に分散される。上記膨張化黒鉛は、層状黒鉛の層間に硝酸イオンなどの電解質イオンを挿入する電気化学法により、層状黒鉛の層間距離を広げることにより得ることができる。

【0049】

本発明のシート状成形体の上記製造方法において、2種の異なる樹脂組成物を用いることにより、上記樹脂層11以外の他の層が積層されたシート状成形体を製造することができる。具体的には、上記第1の押出機に第1の樹脂組成物を、上記第2の押出機に第2の樹脂組成物を導入し、上記フィードブロックにおいて合流させることにより、第1の樹脂組成物を含む樹脂層11と、第2の樹脂組成物を含む上記他の層とが積層された積層体を得ることができる。その後、上記積層体を多層成形することによって、上記樹脂層11と上記樹脂層11以外の他の層とが積層されたシート状成形体を得ることができる。また、上記第1または第2の樹脂組成物の片方または両方に、上述した板状のフィラーが熱可塑性樹脂中に分散された樹脂組成物を用いることもできる。

【0050】

以下、本発明の具体的な実施例を挙げることにより、本発明を明らかにする。なお、本発明は下記実施例に限定されない。

【0051】

(実施例1)

ポリプロピレン(日本ポリプロ社製、商品名:ノバテックEA9)を、2台の押出機にそれぞれ0.5kg/時間ずつ導入した。上記押出機のスクリュー回転数を共に200rpmとして、上記押出機により200℃で上記ポリプロピレンを押出して、2つの樹脂層を形成した。押し出された2つの樹脂層を、フィードブロック内において積層して、積層体を形成した。次に、多層形成ブロックにおいて、上記積層体を分割し、分割された上記積層体をさらに積層することにより多層成形して、1層あたりの厚み0.05μm、総厚み300μmのシート状成形体を得た。

【0052】

(実施例2)

1層あたりの厚み0.1μm、総厚み300μmとなるように上記多層形成ブロックを調整した以外は実施例1と同様にして、シート状成形体を得た。

【0053】

(実施例3)

1層あたりの厚み1.0μm、総厚み300μmとなるように上記多層形成ブロックを調整した以外は実施例1と同様にして、シート状成形体を得た。

【0054】

(比較例1)

ポリプロピレン(日本ポリプロ社製、商品名:ノバテックEA9)を、1台の押出機に1.0kg/時間ずつ導入した。上記押出機のスクリュー回転数を共に200rpmとして、上記押出機により200℃で上記ポリプロピレンを総厚み100μmとなるように単層押出成形して、シート状成形体を得た。

【0055】

(比較例2)

総厚み300μmとなるよう単層押出成形した以外は比較例1と同様にして、シート状成形体を得た。

【0056】

(比較例3)

ポリプロピレン(日本ポリプロ社製、商品名:ノバテックEA9)を、200℃に温度調節された熱プレス装置によりプレス成形して、総厚み500μmのシート状成形体を得た。

【0057】

〔実施例及び比較例の評価〕

実施例1〜3及び比較例1〜3により得られたシート状成形体について、引張弾性率、線膨張変化率及び広角X線測定によるX線回折パターンを、以下の要領により評価した。

【0058】

(1)引張弾性率

JIS K7113に従って、実施例1〜3及び比較例1〜3により得られたシート状成形体の引張弾性率を測定した。結果を表1に示す。

【0059】

(2)線膨張変化率

JIS K7197に従って、実施例1〜3及び比較例1〜3により得られたシート状成形体の線膨張係数を測定した。比較例1のシート状成形体の線膨張係数を1.0として、各シート状成形体の線膨張変化率を算出した。結果を表1に示す。

【0060】

(3)広角X線測定によるX線回折パターン

実施例1〜3及び比較例1〜3により得られたシート状成形体を、上記成形体の厚み方向に切断し、面方向と直交する断面が露出している切断された成形体1Aを得た。次に、図4に示されるように、切断された成形体1Aの上記断面に向かって、X線照射源31よりビーム径が0.3mmとなるようにX線を照射した。これにより検出フィルム32に現れたX線回折パターンを検出した。検出フィルム32上の異方性ピーク検出の有無を表1に示す。

【0061】

【表1】

【0062】

また、実施例1のシート状成形体の断面のX線回折パターン測定により検出フィルムに検出されたピークの写真を図5に示す。図5から明らかなように、実施例1のシート状成形体からは、実施例1のα(040)の位置に異方性ピークが検出されている。

【0063】

表1から明らかなように、実施例1〜3の多層成形されたシート状成形体からは、広角X線測定において異方性ピークが検出された。これは、シートの厚み方向に異方性を示す結晶由来のピークと考えられる。従って、実施例1〜3のシート状成形体では、ポリプロピレンの結晶がシート状成形体の厚み方向に異方性を示していると考えられる。

【0064】

これに対して、比較例1〜3の単層押出成形または溶融プレスにより得られたシート状成形体からは、異方性を示すピークは確認されなかった。従って、比較例1〜3のシート状成形体では、ポリプロピレンの結晶が異方性を示していないと考えられる。

【0065】

また、実施例1〜3のシート状成形体は、比較例1〜3のシート状成形体と比較して、引張弾性率が高められ、線膨張変化率が低められている。これは、実施例1〜3のシート状成形体では、上記のようにポリプロピレンの結晶がシート状成形体の厚み方向に異方性を示していることに由来すると考えられる。

【符号の説明】

【0066】

1,2…シート状成形体

1A…切断された成形体

11…樹脂層

12…熱可塑性樹脂

12a…結晶

15…フィラー

21…積層体

21A,21B,21C,21D…積層体

22…第1の層

23…第2の層

24…積層体

26A,26B,26C,26D…積層体

31…X線照射源

32…検出フィルム

【技術分野】

【0001】

本発明は、熱可塑性樹脂を主成分とするシート状成形体に関し、より詳細には、熱可塑性樹脂の結晶が一定の方向に配向している、シート状成形体に関する。

【背景技術】

【0002】

近年、弾性率等の機械的強度が高く、線膨張率が低い樹脂成形体が強く求められている。このような樹脂成形体を得るために、樹脂成形体の機械的強度を高める及び線膨張率を低める様々な方法が提案されている。上記方法としては、例えば、樹脂の結晶を一定の方向に配向させることにより、樹脂成形体の機械的強度を高める及び線膨張率を低める方法が知られている。

【0003】

樹脂の結晶が一定の方向に配向している樹脂成形体としては、例えば、下記の特許文献1には、図3に示される構造を備えたフィルム状物101をTD方向に延伸することによって得られる延伸フィルムが開示されている。フィルム状物101を構成する結晶性熱可塑性樹脂102では、結晶性熱可塑性樹脂102の結晶103のc軸(ラメラの厚さ方向)が、フィルム状物101のMD方向に配向されている。フィルム状物101をTD方向に延伸することによって、弾性率等の機械的強度が高く、線膨張率が低い延伸フィルムを得ることができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−307548号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1には、結晶103がフィルム状物101のMD方向に配向しているフィルム状物101の製造方法が開示されていない。また、特許文献1の延伸フィルムは、フィルム状物101をTD方向に延伸することによって得られるため、結晶103のラメラ間がフィルム状物101のTD方向に伸ばされやすかった。そのため、延伸フィルムの機械的強度が充分に高められない及び線膨張率が充分に低められないという問題があった。

【0006】

本発明の目的は、熱可塑性樹脂の結晶の配向性を高めることにより、機械的強度が高く、線膨張性が低い樹脂成形体を提供すること及び上記樹脂成形体の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明のシート状成形体は、結晶性の熱可塑性樹脂を主成分とし、上記熱可塑性樹脂が層状の結晶構造を有しているシート状成形体であって、上記シート状成形体の面方向と直交する断面に向かってX線を照射したときの広角X線測定において、異方性を示す結晶由来のピークを示すシート状成形体である。

【0008】

本発明のシート状成形体のある特定の局面では、上記熱可塑性樹脂の結晶の層と直交する方向が、上記シート状成形体の厚み方向である。その場合には、シート状成形体の機械的強度を効果的に高めること及び線膨張性を効果的に低めることができる。

【0009】

本発明のシート状成形体の他の特定の局面では、上記シート状成形体は、複数の樹脂層が積層された構造を備えており、上記樹脂層のそれぞれについて、上記熱可塑性樹脂の結晶の層と直交する方向が、上記樹脂層の厚み方向である。その場合には、上記熱可塑性樹脂の結晶の配向性が高くなる。従って、シート状成形体の機械的強度をより高めること及び線膨張性をより低めることができる。好ましくは、上記複数の樹脂層の1層あたりの厚みが0.01μm〜1.0μmの範囲である。その場合には、上記熱可塑性樹脂の結晶の配向性をさらに高めることができる。

【0010】

本発明のシート状成形体の別の特定の局面では、上記シート状成形体が板状のフィラーを含み、上記板状のフィラーが上記熱可塑性樹脂中に分散されている、本発明に従って構成されたシート状成形体であって、各々の上記フィラーの長手方向と、全ての上記フィラーの長手方向の平均となる方向とのなす角度が±6°以下である。その場合には、上記板状のフィラーにより、シート状成形体が補強される。加えて、各々の上記フィラーの配向角度のばらつきが小さくなっているため、上記フィラーの配向性が高くなる。さらに、上記熱可塑性樹脂の結晶が上記板状のフィラーの面を起点として成長するため、上記熱可塑性樹脂の結晶の配向性がより高くなる。従って、シート状成形体の機械的強度をさらに高めること及び線膨張性をさらに低めることができる。

【0011】

本発明のシート状成形体のさらに他の特定の局面では、上記フィラーのアスペクト比が10〜500の範囲である。その場合には、上記フィラーの表面に交差する方向に加わる外力に対する補強効果を効果的に高めることができる。

【0012】

本発明のシート状成形体のさらに他の特定の局面では、上記フィラーが薄片化黒鉛である。その場合には、薄片化黒鉛はナノサイズを有し、かつ比表面積が大きい。そのため、シート状成形体の機械的強度をより高めること及び線膨張性をより低めることができる。

【0013】

本発明のシート状成形体のまた他の特定の局面では、上記熱可塑性樹脂がポリオレフィン系樹脂である。その場合には、汎用されているポリオレフィン系樹脂を用いることにより、シート状成形体のコストを低減することができる。

【0014】

本発明のシート状成形体の製造方法は、上記熱可塑性樹脂を主成分とする上記樹脂組成物を共押出し成形することにより、上記樹脂層の積層体を形成する工程と、上記積層体を分割し、分割された上記積層体をさらに積層する工程とを備える。上記製造方法によって、本発明の種々のシート状成形体を製造することができる。

【0015】

本発明のシート状成形体の製造方法のある特定の局面では、上記樹脂層の積層体を形成する工程の前に、上記熱可塑性樹脂と板状のフィラーとを含み、上記フィラーが上記熱可塑性樹脂中に分散されている上記樹脂組成物を用意する工程がさらに備えられている。その場合には、上記板状のフィラーが上記熱可塑性樹脂中に分散されている種々のシート状成形体を製造することができる。従って、より機械的強度が高く、より線膨張率の低いシート状成形体を製造することができる。

【発明の効果】

【0016】

本発明のシート状成形体では、シート状成形体の面方向と直交する断面に向かってX線を照射したときの広角X線測定において異方性を示す結晶由来のピークを示すため、シート状成形体における熱可塑性樹脂の結晶の配向性が高くなっている、そのため、シート状成形体のMD方向及びTD方向に対して、弾性率等の機械的強度を高めること及び線膨張率を低めることができる。

【0017】

また、本発明のシート状成形体の製造方法では、共押出し成形により積層体を形成した後、上記積層体を分割し、分割された上記積層体をさらに積層することにより多層成形するため、上記熱可塑性樹脂の結晶の配向性を高めることができる。従って、機械的強度が高く、線膨張率の低いシート状成形体を製造することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施形態のシート状成形体の模式的斜投影図である。

【図2】本発明の他の実施形態のシート状成形体の模式的斜投影図である。

【図3】特許文献1のフィルム状物の参考図である。

【図4】実施例及び比較例における、広角X線測定によるX線回折パターンの検出方法である。

【図5】実施例1のシート状成形体の断面のX線回折パターン測定により検出フィルムに検出されたピークの写真である。

【図6】本発明の樹脂複合成形体の製造に際し、多層成形体を得るための各工程を説明するための模式図である。

【図7】本発明に係る樹脂複合成形体を形成するに際し複数の層を積層するのに用いられる分流アダプターを示す略図的斜視図である。

【発明を実施するための形態】

【0019】

以下、図面を参照しつつ、本発明の具体的な実施形態を説明することにより、本発明を明らかにする。

【0020】

(シート状成形体1)

図1は、本発明のシート状成形体の模式的斜投影図である。図1に示すように、本実施形態のシート状成形体1では、複数の樹脂層11が積層されている。なお、本発明のシート状成形体は、複数の樹脂層11が積層された構造を備えずともよく、単一の樹脂層11からなるシート状成形体であってもよい。もっとも、複数の樹脂層11が積層されたシート状成形体1では、後述の理由により機械的強度が高められた及び線膨張率が低められた薄い樹脂層11を複数積層することにより、厚みのあるシート状成形体1の機械的強度を効果的に高めること及び線膨張率を効果的に低めることができる。そのため、シート状成形体1は、複数の樹脂層11が積層された構造を有することが好ましい。その場合には、樹脂層11が20層以上積層されていることが好ましく、30層以上がより好ましい。

【0021】

樹脂層11には、熱可塑性樹脂12を主成分とする。本発明において、「主成分とする」とは、樹脂層11の全重量または重量の半分以上が、樹脂層11に含まれる熱可塑性樹脂12の重量からなるものをいう。熱可塑性樹脂12としては、特に限定されず、ポリオレフィン、ポリアミド、ポリエステル、ポリスチレン、ポリ塩化ビニル、ポリ酢酸ビニルなどの様々な熱可塑性樹脂を用いることができる。熱可塑性樹脂12を用いたシート状成形体1では、加熱により様々な成形方法を用いて、様々な成形品を容易に得ることができる。好ましくは、熱可塑性樹脂12は層状の結晶構造を有する熱可塑性樹脂であり、ポリプロピレン、ポリエチレン、エチレンとプロピレンとのランダム共重合体、エチレンとプロピレンのブロック共重合体、エチレンとα−オレフィンの共重合体などのポリオレフィン系樹脂である。さらに好ましくは、熱可塑性樹脂12としては、ポリプロピレン系樹脂、すなわちプロピレンの単独重合体やプロピレンとエチレンとの共重合体などが用いられる。上記ポリプロピレン系樹脂は、様々な樹脂成形体において汎用されており、安価である。また、上記ポリプロピレン系樹脂は、比較的低い温度で容易に成形することができる。従って、ポリプロピレン系樹脂を用いることにより、シート状成形体1のコストを低減でき、かつシート状成形体1をより容易に製造することができる。

【0022】

熱可塑性樹脂12は、熱可塑性樹脂12の層状の結晶12aを有している。樹脂層11では、熱可塑性樹脂12の結晶12aの層と直交する方向が、樹脂層11の厚み方向である。すなわち、樹脂層11中の熱可塑性樹脂12の結晶12aの層面の面方向が、樹脂層11の層面の面方向である。そのため、樹脂層11では、層状の結晶12aの配向性が高められている。従って、樹脂層11及びシート状成形体1の機械的強度が高められ、線膨張率が低められる。なお、本発明において「直交する」とは、2つの方向のなす角が90±15°以内であることを含むものとする。上記のように、樹脂層11において熱可塑性樹脂12の結晶12aが一定の方向に配向しているため、樹脂層11を含むシート状成形体1では、シート状成形体1の面方向と直交する断面に向かってX線を照射したときの広角X線測定において、異方性を示す結晶由来のピークを示す。なお、図1及び後述の図2、図3中のTDは横方向、MDは縦方向、NDは厚み方向とする。

【0023】

本実施形態では、熱可塑性樹脂12の結晶12aの層と直交する方向が、樹脂層11の厚み方向である。もっとも、本発明のシート状成形体1に含まれる熱可塑性樹脂12の結晶12aの方向は、上記方向に限定されない。すなわち、熱可塑性樹脂12の結晶12aが一定の方向に配向しており、シート状成形体1の面方向と直交する断面に向かってX線を照射したときの広角X線測定において、異方性を示す結晶由来のピークを示す限り、いかなる方向であってもよい。熱可塑性樹脂12の結晶12aが一定の方向に配向している限り、シート状成形体1の機械的強度が高められ、線膨張率が低められる。

【0024】

本実施形態のように、シート状成形体1が複数の樹脂層11からなる場合には、樹脂層11の厚みは0.01μm〜1.0μmの範囲とすることが好ましい。樹脂層11の厚みを上記範囲とすることで、樹脂層11中の熱可塑性樹脂12の結晶12aの層と直交する方向が、樹脂層11の厚み方向となる。すなわち、樹脂層11中の熱可塑性樹脂12の結晶12aの層面の面方向が、樹脂層11の層面の面方向となる。従って、樹脂層11及びシート状成形体1の引張弾性率等の機械的強度をさらに高めること及び線膨張率をさらに低めることができる。

【0025】

なお、樹脂層11の厚みから、シート状成形体1を所望の厚みとするために必要なシート状成形体の全層数を決定してもよい。

【0026】

(シート状成形体2)

図2は、本発明の実施形態のシート状成形体1の変形例に係るシート状成形体2を示す模式的斜投影図である。図2に示すように、シート状成形体2では、熱可塑性樹脂12は板状のフィラー15を含んでいる。このように、本発明のシート状成形体では、樹脂層11はフィラー15を含んでいてもよい。

【0027】

本変形例では、樹脂層11において、板状のフィラー15が熱可塑性樹脂12中に分散されている。樹脂層11では、熱可塑性樹脂12中の全てのフィラー15が一定の方向に配向しており、各々のフィラー15の長手方向と、全てのフィラー15の長手方向の平均となる方向とのなす角度が±6°以下となっている。すなわち、各々のフィラー15の配向角度のばらつきが小さくなっている。それによって、フィラー15全体の配向性が高くなる。そのため、樹脂層11及び樹脂層11が積層されているシート状成形体2の引張弾性率等の機械的強度がより高められ、線膨張率がより低められる。

【0028】

また、板状のフィラー15を含む熱可塑性樹脂中では、熱可塑性樹脂12の層状の結晶12aが、板状のフィラー15の上面及び下面を基点として、結晶12aの層面の面方向と、上記板状のフィラー15の長手方向とのなす角度が±15°以下となるように形成される。上述のように、板状のフィラー15の配向角度のばらつきが小さいため、板状のフィラー15の上面及び下面を基点として形成された結晶12aの樹脂層11中における配向角度のばらつきも小さくなり、層状の結晶12aの配向性が高められる。従って、樹脂層11及びシート状成形体2の機械的強度がさらに高められ、線膨張率がさらに低められる。

【0029】

板状のフィラー15としては、例えば、グラファイト、薄片化黒鉛及びカーボンナノチューブ等が挙げられる。好ましくは、板状のフィラー15としては、複数のグラフェンシートの積層体、すなわち薄片化黒鉛が用いられる。本発明において、薄片化黒鉛とは、元の黒鉛を剥離処理して得られるものであり、元の黒鉛よりも薄いグラフェンシート積層体をいう。薄片化黒鉛におけるグラフェンシート積層数は、元の黒鉛より少なければよいが、通常数層〜200層程度である。上記薄片化黒鉛には薄いグラフェンシートが積層されており、上記薄片化黒鉛はアスペクト比が比較的大きい形状を有する。従って、本発明のシート状成形体において、樹脂層11に含まれる熱可塑性樹脂中に上記薄片化黒鉛からなるフィラー15が均一に分散された場合には、上記薄片化黒鉛の積層面に交差する方向に加わる外力に対する補強効果を効果的に高めることができる。

【0030】

板状のフィラー15のアスペクト比の好ましい下限は10であり、好ましい上限は500である。なお、アスペクト比とは、フィラー15の面方向における最大寸法のフィラー15の厚みに対する比をいい、フィラー15が薄片化黒鉛である場合には、上記薄片化黒鉛のグラフェンシート積層面方向における最大寸法の上記薄片化黒鉛の厚みに対する比をいうものとする。フィラー15のアスペクト比が低すぎると、上記表面に交差する方向に加わった外力に対する補強効果が充分でないことがある。一方で、フィラー15のアスペクト比が高すぎても、効果が飽和してそれ以上の補強効果を望めないことがある。フィラー15が薄片化黒鉛の場合、好ましくは、上記薄片化黒鉛のアスペクト比の下限は10であり、上限は500である。

【0031】

樹脂層11に含まれる熱可塑性樹脂中に含まれるフィラー15の量は、熱可塑性樹脂12の量100重量部に対し、1〜50重量部の範囲とすることが好ましい。熱可塑性樹脂12中に含まれるフィラー15の量を上記範囲とすることで、引張弾性率等の機械的強度が効果的に高められ、線膨張率が効果的に低められたシート状成形体2を得ることができる。熱可塑性樹脂12中に含まれるフィラー15の量が1重量部未満では、シート状成形体2の機械的強度を充分に高められないこと及び線膨張率を充分に低められないことがある。熱可塑性樹脂12中に含まれるフィラー15の量が50重量部を超えると、シート状成形体2の剛性が高くなり、シート状成形体2が脆くなることがある。

【0032】

本変形例のように、樹脂層11が板状のフィラー15を含む場合には、樹脂層11はフィラー15の厚みの1〜3倍まで薄くされていることが好ましい。それによって、樹脂層11中において樹脂層11の上層面及び下層面に挟まれたフィラー15は、樹脂層11の層面と平行な方向へと配向する。そのため、樹脂層11及びシート状成形体2の引張弾性率等の機械的強度をさらに高めること及び線膨張率をさらに低めることができる。より好ましくは、複数の樹脂層11の厚みは、フィラー15の厚みの1〜2倍であってもよい。

【0033】

(他の層)

本発明のシート状成形体1または2では、上記シート状成形体1または2の面方向と直交する断面に向かってX線を照射したときの広角X線測定において異方性を示す結晶由来のピークを示す限り、樹脂層11以外の他の層が積層されていてもよい。その場合においても、本発明のシート状成形体1または2では、熱可塑性樹脂12の結晶12aの配向性が高められているため、上記シート状成形体1または2の機械的強度を高めること及び線膨張率を低めることができる。シート状成形体1または2が上記他の層を含む場合においては、上記シート状成形体1または2における樹脂層11と上記他の層との積層状態は特に限定されない。

【0034】

上記他の層は、樹脂層11の熱可塑性樹脂12において挙げた物と同様の熱可塑性樹脂を主成分とすることができる。また、熱可塑性樹脂12と上記他の層に含まれる熱可塑性樹脂は同じ樹脂であってもよく、異なる樹脂であってもよい。熱可塑性樹脂12と上記他の層に含まれる熱可塑性樹脂が同じ樹脂である場合には、樹脂層11と上記他の層との密着性を高めることができる。また、熱可塑性樹脂12と上記他の層に含まれる熱可塑性樹脂が異なる樹脂である場合には、例えば、熱可塑性樹脂12を含む樹脂層11と、熱可塑性樹脂12と異なる熱可塑性樹脂を含む上記他の層との機能を分けることにより、シート状成型体1に機械的強度及び線膨張率以外の機能性を付与することができる。例えば、上記他の層に含まれる熱可塑性樹脂としてガスバリア性の高いポリエチレンオキシドを用いることによって、ガスバリア性の高いシート状成型体1または2を得ることができる。また、上記他の層に含まれる熱可塑性樹脂として耐衝撃性の高いABSを用いることによって、耐衝撃性の高いシート状成型体1または2を得ることができる。また、上記他の層は、薄片化黒鉛等のフィラーを含んでいてもよい。

【0035】

上記他の層の厚みは、樹脂層11の厚みと同程度とすることができる。なお、樹脂層11及び上記他の層の厚みから、シート状成形体1または2を所望の厚みとするために必要なシート状成形体の全層数を決定してもよい。

【0036】

(シート状成形体の製造方法)

次に、本発明のシート状成形体1の製造方法の一実施形態について説明する。

【0037】

まず、熱可塑性樹脂12を主成分とする樹脂組成物を共押出し成形することにより、樹脂組成物からなる樹脂層11が積層された2層以上の積層体を得る。本発明において「主成分とする」とは、上述の通りである。上記積層体を得る方法は特に限定されず、例えば、ウェットラミネーション法、ドライラミネーション法、溶融熱プレスラミネーション法、押出コーティング法、多層溶融押出法、ホットメルトラミネーション法及びヒートラミネーション法などが挙げられる。

【0038】

好ましくは、上記製造方法としては、本発明のシート状成形体1の製造が容易である多層溶融押出法を用いることができる。上記多層溶融押出法としては、例えば、マルチマニホールド法及びフィードブロック法などが挙げられる。

【0039】

上記フィードブロック法による上記積層体の製造方法としては、例えば、以下に述べる方法が挙げられる。第1の押出機及び第2の押出機の双方に上記樹脂組成物を導入し、上記第1の押出機及び上記第2の押出機から上記樹脂組成物を同時に押出す。上記第1の押出機及び上記第2の押出機から押出された上記樹脂組成物は、フィードブロックに送られる。上記フィードブロックでは、上記第1の押出機及び上記第2の押出機から押出された上記樹脂組成物が合流する。それによって、上記樹脂組成物を含む樹脂層11が積層された積層体を得ることができる。

【0040】

次に、上記積層体を多層形成ブロックへと移送し、上記多層形成ブロックにおいて多層化して、層数が10層以上の樹脂多層成形体を得ることができる。

【0041】

上記10層以上の積層体からなる樹脂多層成形体を得る方法の一例を、図6を参照して説明する。図6に示すように、第1の層22と第2の層23とを積層してなる積層体21を押出機から押出す。該押出し方向において、I工程において積層体21を複数に分割する。すなわち、積層体21の押出し方向に平行な方向であり、かつ積層面に垂直な複数の面に沿って積層体21を分割する。このようにして、分割された積層体21A,21B,21C,21Dを得る。

【0042】

次に、II工程において、分流アダプターなどを用いて分割により得られた積層体21A〜21Dを積層方向に並ぶように移動させる。ここでは、上から順に積層体21B,積層体21D,積層体21A,積層体21Cの順に配置される。

【0043】

しかる後、III工程において、積層体21B,積層体21D,積層体21A及び積層体21Cを積層面に平行な方向に拡張する。次に、IV工程において、拡張された積層体21A〜21Dを重ね合わせた後、積層面に垂直な方向に圧縮する。このようにして、8層の積層体24を得ることができる。このI〜IV工程を繰り返すことにより、層数が10層以上の多層の成形体を得ることができる。

【0044】

上記分流アダプターの一例を図7に示す。図7に示す分流アダプターでは、積層体26A〜26Dが、前述した図6に示した工程I〜IVに従って積層される。この分流アダプターを複数段用いて、多層成形体を得ることができる。

【0045】

なお、上記多層成形は、上記のような本実施形態の方法に限定されず、適宜の多層化方法及び装置により行うことができる。例えば、上記積層体を繰り返し折り返すことにより多層化して、層数が10層以上の樹脂多層成形体を得てもよい。

【0046】

上記多層成形においては、樹脂層11の厚みを0.01μm〜1.0μmまで薄く形成することが好ましい。それによって、樹脂層11中の熱可塑性樹脂12の結晶12aの層面の面方向が、樹脂層11の層面の面方向へと配向する。従って、得られるシート状成形体1の引張弾性率等の機械的強度をさらに高めること及び線膨張率をさらに高めることができる。また、上記のように薄く形成された樹脂層11を数多く積層することによって、機械的強度が高く、線膨張率が低く、厚みのあるシート状成形体1を得ることができる。

【0047】

本発明の上記変形例におけるシート状成形体2は、樹脂組成物として、熱可塑性樹脂12と板状のフィラー15とを含み、板状のフィラー15が熱可塑性樹脂12中に分散されている樹脂組成物を用いることにより製造することができる。具体的には、板状のフィラー15を熱可塑性樹脂12中に均一に分散することにより、フィラー15が熱可塑性樹脂12中に均一に分散された樹脂組成物を得ることができる。上記分散方法は、例えば、熱可塑性樹脂12とフィラー15とを、プラストミル等の二軸スクリュー混練機や二軸押出機等を用いて、加熱下において混練することにより、フィラー15が熱可塑性樹脂12中に均一に分散された上記樹脂組成物を得ることができる。

【0048】

なお、薄片化黒鉛からなるフィラー15が熱可塑性樹脂12中に均一に分散された樹脂組成物を得る場合には、膨張化黒鉛を熱可塑性樹脂12と共に加熱下において混練する方法によっても、上記樹脂組成物を得ることができる。膨張化黒鉛では、層状黒鉛の層間距離が広げられるが、熱可塑性樹脂と加熱下において溶融混練することにより膨張化黒鉛が複数の薄片化黒鉛に分離し、上記薄片化黒鉛が溶融混練物中に均一に分散される。上記膨張化黒鉛は、層状黒鉛の層間に硝酸イオンなどの電解質イオンを挿入する電気化学法により、層状黒鉛の層間距離を広げることにより得ることができる。

【0049】

本発明のシート状成形体の上記製造方法において、2種の異なる樹脂組成物を用いることにより、上記樹脂層11以外の他の層が積層されたシート状成形体を製造することができる。具体的には、上記第1の押出機に第1の樹脂組成物を、上記第2の押出機に第2の樹脂組成物を導入し、上記フィードブロックにおいて合流させることにより、第1の樹脂組成物を含む樹脂層11と、第2の樹脂組成物を含む上記他の層とが積層された積層体を得ることができる。その後、上記積層体を多層成形することによって、上記樹脂層11と上記樹脂層11以外の他の層とが積層されたシート状成形体を得ることができる。また、上記第1または第2の樹脂組成物の片方または両方に、上述した板状のフィラーが熱可塑性樹脂中に分散された樹脂組成物を用いることもできる。

【0050】

以下、本発明の具体的な実施例を挙げることにより、本発明を明らかにする。なお、本発明は下記実施例に限定されない。

【0051】

(実施例1)

ポリプロピレン(日本ポリプロ社製、商品名:ノバテックEA9)を、2台の押出機にそれぞれ0.5kg/時間ずつ導入した。上記押出機のスクリュー回転数を共に200rpmとして、上記押出機により200℃で上記ポリプロピレンを押出して、2つの樹脂層を形成した。押し出された2つの樹脂層を、フィードブロック内において積層して、積層体を形成した。次に、多層形成ブロックにおいて、上記積層体を分割し、分割された上記積層体をさらに積層することにより多層成形して、1層あたりの厚み0.05μm、総厚み300μmのシート状成形体を得た。

【0052】

(実施例2)

1層あたりの厚み0.1μm、総厚み300μmとなるように上記多層形成ブロックを調整した以外は実施例1と同様にして、シート状成形体を得た。

【0053】

(実施例3)

1層あたりの厚み1.0μm、総厚み300μmとなるように上記多層形成ブロックを調整した以外は実施例1と同様にして、シート状成形体を得た。

【0054】

(比較例1)

ポリプロピレン(日本ポリプロ社製、商品名:ノバテックEA9)を、1台の押出機に1.0kg/時間ずつ導入した。上記押出機のスクリュー回転数を共に200rpmとして、上記押出機により200℃で上記ポリプロピレンを総厚み100μmとなるように単層押出成形して、シート状成形体を得た。

【0055】

(比較例2)

総厚み300μmとなるよう単層押出成形した以外は比較例1と同様にして、シート状成形体を得た。

【0056】

(比較例3)

ポリプロピレン(日本ポリプロ社製、商品名:ノバテックEA9)を、200℃に温度調節された熱プレス装置によりプレス成形して、総厚み500μmのシート状成形体を得た。

【0057】

〔実施例及び比較例の評価〕

実施例1〜3及び比較例1〜3により得られたシート状成形体について、引張弾性率、線膨張変化率及び広角X線測定によるX線回折パターンを、以下の要領により評価した。

【0058】

(1)引張弾性率

JIS K7113に従って、実施例1〜3及び比較例1〜3により得られたシート状成形体の引張弾性率を測定した。結果を表1に示す。

【0059】

(2)線膨張変化率

JIS K7197に従って、実施例1〜3及び比較例1〜3により得られたシート状成形体の線膨張係数を測定した。比較例1のシート状成形体の線膨張係数を1.0として、各シート状成形体の線膨張変化率を算出した。結果を表1に示す。

【0060】

(3)広角X線測定によるX線回折パターン

実施例1〜3及び比較例1〜3により得られたシート状成形体を、上記成形体の厚み方向に切断し、面方向と直交する断面が露出している切断された成形体1Aを得た。次に、図4に示されるように、切断された成形体1Aの上記断面に向かって、X線照射源31よりビーム径が0.3mmとなるようにX線を照射した。これにより検出フィルム32に現れたX線回折パターンを検出した。検出フィルム32上の異方性ピーク検出の有無を表1に示す。

【0061】

【表1】

【0062】

また、実施例1のシート状成形体の断面のX線回折パターン測定により検出フィルムに検出されたピークの写真を図5に示す。図5から明らかなように、実施例1のシート状成形体からは、実施例1のα(040)の位置に異方性ピークが検出されている。

【0063】

表1から明らかなように、実施例1〜3の多層成形されたシート状成形体からは、広角X線測定において異方性ピークが検出された。これは、シートの厚み方向に異方性を示す結晶由来のピークと考えられる。従って、実施例1〜3のシート状成形体では、ポリプロピレンの結晶がシート状成形体の厚み方向に異方性を示していると考えられる。

【0064】

これに対して、比較例1〜3の単層押出成形または溶融プレスにより得られたシート状成形体からは、異方性を示すピークは確認されなかった。従って、比較例1〜3のシート状成形体では、ポリプロピレンの結晶が異方性を示していないと考えられる。

【0065】

また、実施例1〜3のシート状成形体は、比較例1〜3のシート状成形体と比較して、引張弾性率が高められ、線膨張変化率が低められている。これは、実施例1〜3のシート状成形体では、上記のようにポリプロピレンの結晶がシート状成形体の厚み方向に異方性を示していることに由来すると考えられる。

【符号の説明】

【0066】

1,2…シート状成形体

1A…切断された成形体

11…樹脂層

12…熱可塑性樹脂

12a…結晶

15…フィラー

21…積層体

21A,21B,21C,21D…積層体

22…第1の層

23…第2の層

24…積層体

26A,26B,26C,26D…積層体

31…X線照射源

32…検出フィルム

【特許請求の範囲】

【請求項1】

結晶性の熱可塑性樹脂を主成分とし、前記熱可塑性樹脂が層状の結晶構造を有しているシート状成形体であって、

前記シート状成形体の面方向と直交する断面に向かってX線を照射したときの広角X線測定において、異方性を示す結晶由来のピークを示す、シート状成形体。

【請求項2】

前記熱可塑性樹脂の結晶の層と直交する方向が、前記シート状成形体の厚み方向である、請求項1に記載のシート状成形体。

【請求項3】

前記シート状成形体は、複数の樹脂層が積層された構造を備えており、

前記樹脂層のそれぞれについて、前記熱可塑性樹脂の結晶の層と直交する方向が、前記樹脂層の厚み方向である、請求項1および2に記載のシート状成形体。

【請求項4】

前記複数の樹脂層における1層の樹脂の厚みが0.01μm〜1.0μmの範囲である、請求項3に記載のシート状成形体。

【請求項5】

前記シート状成形体が板状のフィラーを含み、前記板状のフィラーが前記熱可塑性樹脂中に分散されている、請求項1〜4のいずれか1項に記載のシート状成形体であって、

各々の前記フィラーの長手方向と、全ての前記フィラーの長手方向の平均となる方向とのなす角度が±6°以下であるシート状成形体。

【請求項6】

前記板状のフィラーのアスペクト比が10〜500の範囲である、請求項5に記載のシート状成形体。

【請求項7】

前記板状のフィラーが薄片化黒鉛である、請求項5または6に記載のシート状成形体。

【請求項8】

前記熱可塑性樹脂がポリオレフィン系樹脂である、請求項1〜7のいずれか1項に記載のシート状成形体。

【請求項9】

請求項1〜8のいずれか1項に記載のシート状成形体の製造方法であって、

前記熱可塑性樹脂を主成分とする樹脂組成物を共押出し成形することにより、前記樹脂層の積層体を形成する工程と、

前記積層体を分割し、分割された前記積層体をさらに積層する工程とを備える、シート状成形体の製造方法。

【請求項10】

前記樹脂層の積層体を形成する工程の前に、前記熱可塑性樹脂と板状のフィラーとを含み、前記フィラーが前記熱可塑性樹脂中に分散されている前記樹脂組成物を用意する工程をさらに備える、請求項9に記載のシート状成形体の製造方法。

【請求項1】

結晶性の熱可塑性樹脂を主成分とし、前記熱可塑性樹脂が層状の結晶構造を有しているシート状成形体であって、

前記シート状成形体の面方向と直交する断面に向かってX線を照射したときの広角X線測定において、異方性を示す結晶由来のピークを示す、シート状成形体。

【請求項2】

前記熱可塑性樹脂の結晶の層と直交する方向が、前記シート状成形体の厚み方向である、請求項1に記載のシート状成形体。

【請求項3】

前記シート状成形体は、複数の樹脂層が積層された構造を備えており、

前記樹脂層のそれぞれについて、前記熱可塑性樹脂の結晶の層と直交する方向が、前記樹脂層の厚み方向である、請求項1および2に記載のシート状成形体。

【請求項4】

前記複数の樹脂層における1層の樹脂の厚みが0.01μm〜1.0μmの範囲である、請求項3に記載のシート状成形体。

【請求項5】

前記シート状成形体が板状のフィラーを含み、前記板状のフィラーが前記熱可塑性樹脂中に分散されている、請求項1〜4のいずれか1項に記載のシート状成形体であって、

各々の前記フィラーの長手方向と、全ての前記フィラーの長手方向の平均となる方向とのなす角度が±6°以下であるシート状成形体。

【請求項6】

前記板状のフィラーのアスペクト比が10〜500の範囲である、請求項5に記載のシート状成形体。

【請求項7】

前記板状のフィラーが薄片化黒鉛である、請求項5または6に記載のシート状成形体。

【請求項8】

前記熱可塑性樹脂がポリオレフィン系樹脂である、請求項1〜7のいずれか1項に記載のシート状成形体。

【請求項9】

請求項1〜8のいずれか1項に記載のシート状成形体の製造方法であって、

前記熱可塑性樹脂を主成分とする樹脂組成物を共押出し成形することにより、前記樹脂層の積層体を形成する工程と、

前記積層体を分割し、分割された前記積層体をさらに積層する工程とを備える、シート状成形体の製造方法。

【請求項10】

前記樹脂層の積層体を形成する工程の前に、前記熱可塑性樹脂と板状のフィラーとを含み、前記フィラーが前記熱可塑性樹脂中に分散されている前記樹脂組成物を用意する工程をさらに備える、請求項9に記載のシート状成形体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図6】

【図7】

【図5】

【図2】

【図3】

【図4】

【図6】

【図7】

【図5】

【公開番号】特開2013−63636(P2013−63636A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2012−116541(P2012−116541)

【出願日】平成24年5月22日(2012.5.22)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成24年5月22日(2012.5.22)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]