シート状発泡成形体

【課題】バリや切粉の発生が抑制された発泡成形品の作製に有用なシート状発泡成形体を提供すること。

【解決手段】発泡剤を含有するポリスチレン系樹脂組成物が押出発泡されてなる発泡シートに成形加工が施されることによって1以上の製品形状が形成されており、刃型によって前記製品形状の外縁に沿って切断加工が施されて製品が切り出されるシート状発泡成形体であって、少なくとも前記切断加工がされる箇所は、厚みが1mm以上11mm以下で、坪量が90g/m2以上750g/m2以下であり、押出方向における平均気泡径が950μm以下で、押出方向と直交する幅方向における平均気泡径、及び、厚み方向における平均気泡径が600μm以下であり、ASTM−D1164に基づくピンホール試験において観測される最大荷重N(kgf)の値が所定の条件式を満足することを特徴とするシート状発泡成形体を提供する。

【解決手段】発泡剤を含有するポリスチレン系樹脂組成物が押出発泡されてなる発泡シートに成形加工が施されることによって1以上の製品形状が形成されており、刃型によって前記製品形状の外縁に沿って切断加工が施されて製品が切り出されるシート状発泡成形体であって、少なくとも前記切断加工がされる箇所は、厚みが1mm以上11mm以下で、坪量が90g/m2以上750g/m2以下であり、押出方向における平均気泡径が950μm以下で、押出方向と直交する幅方向における平均気泡径、及び、厚み方向における平均気泡径が600μm以下であり、ASTM−D1164に基づくピンホール試験において観測される最大荷重N(kgf)の値が所定の条件式を満足することを特徴とするシート状発泡成形体を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シート状発泡成形体に関し、より詳しくは、発泡剤を含有するポリスチレン系樹脂組成物が押出発泡されてなる発泡シートに成形加工が施されることによって1以上の製品形状が形成されており、刃型によって前記製品形状の外縁に沿って切断加工が施されて製品が切り出されるシート状発泡成形体に関する。

【背景技術】

【0002】

従来、ポリスチレン系樹脂組成物が押出発泡されてなる発泡シートを成形加工して平皿や丼容器といった製品(発泡成形品)を製造することが広く行われている。

この種の発泡成形品を作製するのに際しては、例えば、真空成形によって容器を作製するような場合であれば、作製する容器の大きさに対してはるかに広幅となる数十cmから1mを超える幅を有する帯状の発泡シートを用いて一度の成形加工において複数の容器を作製する方法が採用されている。

より具体的には、前記発泡シートと略同幅で容器の外形に対応する成型用凹部が縦横に複数ずつ配列された真空成形型を用いて前記発泡シートを該真空成形型の型面形状に賦形して複数の容器がつながった状態のままのシート状発泡成形体を一旦中間製品として作製し、該シート状発泡成形体における容器の配置に対応して複数のトムソン刃を配置した刃型で前記シート状発泡成形体を打ち抜いて各トムソン刃で容器の外縁に沿ってシート状発泡成形体を切断して容器を個々に切り分けるような方法が採用されている(下記特許文献1参照)。

【0003】

また、発泡シートを成形加工して得られる発泡成形品としては、平皿や丼容器のような立体的な形状を有するもののみならず、ガラス板等の合紙、展示パネル用台紙、間仕切り材などのような平坦シート状のものも知られている。

このような発泡成形品を作製するのに際しても、下記特許文献2にも示されているようにポリスチレン系樹脂組成物をサーキュラーダイから押出発泡させて筒状の発泡シートを形成させ、この筒状の発泡シートが冷え切らない内にピンチロールで挟んで平坦なシート状に賦形して平坦なシート状発泡成形体を一旦中間製品として作製した後で該シート状発泡成形体を製品形状の外縁に沿って切断加工することが行われている。

例えば、ガラス板等の合紙や展示パネル用台紙などの比較的大型で輪郭形状が単純なものを作製するのに際しては、直刃を有する刃型などで、間仕切り材などのような比較的小型なものや輪郭形状が単純ではないものについては容器と同様にトムソン刃型などで平坦なシート状発泡成形体を切断加工する方法が採用されている。

【0004】

ところで、ポリスチレン系樹脂は、同じく発泡シートの形成材料として広く利用されているポリオレフィン系樹脂などに比べて硬質であるために、刃型による切断加工を行うと、その切断部においてバリや切粉を発生させ易いという問題を有している。

このようなバリを発泡成形品に形成させたり、発泡成形品から切粉が発生しやすい状態になると、発泡成形品が取り扱い難くなるとともに粉塵を発生させるなどして作業環境を悪化させるおそれを有する。

また、発泡成形品が食品の収容容器などである場合においては、食品への異物混入の原意となるおそれも有する。

さらには、発泡成形品がガラス板の合紙として利用される場合で、例えば、フラットパネルディスプレイなどの精密電子機器のガラス基板の合紙などに利用されるような場合においては切粉がフラットパネルディスプレイの故障の原因となるおそれを有する。

【0005】

しかし、切断加工によってシート状発泡成形品から発泡成形品を切り出すのに際してバリや切粉が発生するのを抑制させる方法は見出されておらず、上記のような問題の対策は確立されてはいない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平07−314391号公報

【特許文献2】特開平06−226812号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記のような問題の解決を図ることを課題としており、バリや切粉の発生が抑制されたシート状発泡成形品を提供することを課題としている。

【課題を解決するための手段】

【0008】

上記課題を解決すべく、本発明者が鋭意検討を行ったところ、シート状発泡成形体の発泡状態を所定の状態に調整し、ピンホール試験において観測される最大荷重の値が所定の範囲内となるように調整をすることによって刃型による切断加工が施されても従来のものに比べてバリや切粉の発生が少ないシート状発泡成形体が得られることを見出し、本発明を完成させるに至ったものである。

【0009】

即ち、上記課題を解決するためのシート状発泡成形体に係る本発明は、発泡剤を含有するポリスチレン系樹脂組成物が押出発泡されてなる発泡シートに成形加工が施されることによって1以上の製品形状が形成されており、刃型によって前記製品形状の外縁に沿って切断加工が施されて製品が切り出されるシート状発泡成形体であって、少なくとも前記切断加工がされる箇所は、厚みが1mm以上11mm以下で、坪量が90g/m2以上750g/m2以下であり、押出方向における平均気泡径が950μm以下で、押出方向と直交する幅方向における平均気泡径、及び、厚み方向における平均気泡径が600μm以下であり、ASTM−D1164に基づくピンホール試験において観測される最大荷重N(kgf)の値が下記条件式(1)を満足することを特徴としている。

【数1】

【発明の効果】

【0010】

本発明によれば、シート状発泡成形品をバリや切粉の発生が抑制されたものとし得る。

【図面の簡単な説明】

【0011】

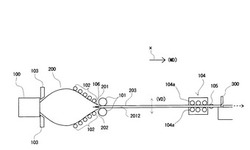

【図1】一実施形態に係るシート状発泡成形体の製造方法に用いる装置例を示す概略側面図。

【図2】図1に示した装置の概略平面図。

【図3】(a)穿孔装置の示す概略平面図、(b)穿孔装置の概略側面図。

【図4】他の実施形態に係るシート状発泡成形体の製造方法に用いる装置例を示す(a)概略側面図、及び、(b)概略平面図。

【発明を実施するための形態】

【0012】

本発明に係る第一の実施形態についてフラットパネルディスプレイ用ガラス基板の合紙などに利用される平坦シート状の発泡成形品を作製するためのシート状発泡成形体について説明する。

【0013】

(第一実施形態)

まず、本実施形態に係るシート状発泡成形体の製造方法を実施するための装置について説明する。

なお、図1〜図3において、矢印Xは押出方向、即ち、発泡シートの進行方向を示している。

また、図1、2において、符号100はサーキュラーダイであり、該サーキュラーダイ100よりも上流側の押出機等の装置については説明を省略する。

【0014】

この図にも示されているように、本実施形態に係るシート状発泡成形体の製造装置には、ポリスチレン系樹脂組成物を押出発泡させて筒状の発泡シート200(以下「筒状発泡シート200」ともいう)を形成させるようにサーキュラーダイ100が配されており、該サーキュラーダイ100はその円環状の吐出口を吐出方向が水平方向となるように配されている。

即ち、前記サーキュラーダイ100は、前記吐出口の中心を通る水平な仮想線を中心とした円筒状となるように前記筒状発泡シート200を押出発泡させるべく配置されている。

【0015】

本実施形態に係るシート状発泡成形体の製造装置は、前記サーキュラーダイ100から押出された筒状発泡シート200を該サーキュラーダイ100の押出方向前方において上下から挟み込み、該発泡シート200の上半分201(以下「上シート201」ともいう)と下半分202(以下「下シート202」ともいう)との内面を熱融着させて1枚のシート状発泡成形体203とする一対のピンチロール101と、該ピンチロール101で形成されたシート状発泡成形体203をピンチロール101の下流側で引取る引取り装置104とをさらに有している。

【0016】

また、本実施形態に係るシート状発泡成形体の製造装置は、前記サーキュラーダイ100から押出された直後の筒状発泡シート200の外表面を風冷するためのエアリング103と、該エアリング103によって風冷された筒状発泡シート200をピンチロール101まで案内する上下複数対からなるガイドローラー102を備えている。

さらに、本実施形態に係るシート状発泡成形体の製造装置は、前記ピンチロール101によって筒状発泡シート200の内面を熱融着させるのに際して当該筒状発泡シート200の内部の気体を外部に逃がすためのガス抜き穴を筒状発泡シート200の左右に穿設するための穿孔装置106を備えており、該穿孔装置106を前記ピンチロール101と前記ガイドローラー102との間に備えている。

【0017】

該穿孔装置106は、図3に示すように、回転可能なローラー106aに周設された複数の針状物106bを備えており、本実施形態においては、前記穿孔装置106は、駆動力を備えておらず、前記ローラー106aから径方向外方へと放射状に突出する針状物106bを、前記押出方向Xに向けて進行する筒状発泡シート200の側面に押しつけることによって筒状発泡シート200の進行とともに共回りしつつ該筒状発泡シート200の側面に前記ガス抜き穴を穿設し得るように構成されている。

【0018】

本実施形態に係るシート状発泡成形体の製造装置は、筒状発泡シート200の左右に穿孔装置106を一つずつ配置させており、この左右一対となって配置された穿孔装置間の距離を調整することで作製するシート状発泡成形体の幅を調整し得るように構成されている。

【0019】

本実施形態に係るシート状発泡成形体203の製造装置には、押出方向Xと直交する方向において対向する一対の前記カッター105が前記引取り装置104の下流側に設けられており、該カッター105は、特別な駆動力を有しておらず、単に固定配置されているだけで、前記引取り装置104がシート状発泡成形体203を後方に排出する力を利用してシート状発泡成形体203の幅方向両端部を連続的に切断して除去し得るように設けられている。

【0020】

本実施形態に係るシート状発泡成形体203の製造装置は、前記カッター105よりも下流側に、該カッター105によって幅方向両端部が除去されたシート状発泡成形体203を所定の長さに切断加工して平面視長方形の平坦シート状の合紙Aを作製するための切断装置が備えられている。

該切断装置には、シート状発泡成形体203の幅よりも長い直刃300が備えられており、該直刃300は、シート状発泡成形体203の上方において上下動可能な状態で備えられ、その刃先を下方に向け、且つ、シート状発泡成形体203を幅方向に横断するようにして備えられている。

即ち、前記直刃300は、上下動可能な範囲の少なくとも下限に到達する前には前記シート状発泡成形体203を押出方向と直交する方向に切断し得るように備えられており、フラットパネルディスプレイ用ガラス基板の合紙Aとして用いることができる長方形の発泡成形品を前記シート状発泡成形体203から切り出し得るように備えられている。

【0021】

このような合紙Aの作製に用いられる前記シート状発泡成形体203は、本実施形態においては、ポリスチレン系樹脂と気泡調整剤とを含有するポリスチレン系樹脂組成物を発泡剤で坪量が90g/m2以上750g/m2以下となるように発泡させたもので1mm以上11mm以下の厚みを有している。

本実施形態においては、シート状発泡成形体203の密度や厚みが、そのままの状態で合紙Aの密度や厚みに反映されてしまうために、当該シート状発泡成形体203を過度に低密度にするとシート状発泡成形体203を良好な形で切断することが困難になるばかりでなくフラットパネルディスプレイ用ガラス基板の間に挟んで緩衝性を発揮させるのに適さない程度にまで合紙Aを強度低下させてしまうおそれを有する。

一方で、過度に高密度にすると、剛性が高くなり過ぎてシート状発泡成形体の切断加工性を低下させるとともに合紙Aの緩衝性と軽量性とが損なわれるおそれも有する。

従って、求められる強度を作製する合紙に付与しつつも当該合紙を優れた軽量性と緩衝性とを兼ね備えたものとし得る点においては、前記シート状発泡成形体203は、その厚みを3mm以上11mm以下とし、坪量が150g/m2以上750g/m2以下とすることが好ましく、該坪量が150g/m2以上400g/m2以下とすることが特に好ましい。

【0022】

また、本実施形態に係るシート状発泡成形体203は、切断加工を行った際に合紙Aの切断端面に切粉が発生したり、合紙Aの端部にバリが発生したりすることを防止する上においては、前記切断加工を実施する箇所の押出方向(MD方向)における平均気泡径が950μm以下で、筒状発泡シート200の周方向に相当する前記押出方向と直交する幅方向(TD方向)における平均気泡径、及び、当該シート状発泡成形体の厚み方向(VD方向)における平均気泡径が何れも600μm以下であることが重要である。

なお、前記MD方向における平均気泡径の下限値は、通常、150μmで、前記TD方向における平均気泡径の下限値は、通常、100μmであり、前記VD方向における平均気泡径の下限値は、通常、100μmである。

【0023】

また、本実施形態に係るシート状発泡成形体203は、切断加工を行った際の前記切粉や前記バリの発生を防止する上において、ASTM−D1164に基づくピンホール試験において観測される最大荷重N(kgf)の値が下記条件式(1)を満足することが重要である。

【数2】

なお、このASTM−D1164に基づくピンホール試験において観測される最大荷重の値とは、実施例に記載の方法により求めることができる。

【0024】

上記のような最大荷重についての特性や、発泡状態に関する特性については、バリや切粉の発生を抑制させるためのものであり、前記3方向(MD、TD、VD)における平均気泡径が前記のような値を超えて大きな値を示す場合には、実質的に気泡数が少ない場合が多く、そのような場合は各気泡の気泡壁の厚みが厚くなり過ぎるため、切断加工を行った際、バリの発生を著しく増加させるという問題を生じさせるおそれを有する。

【0025】

また、最大荷重が前記範囲未満では、フラットパネルディスプレイなどの精密電子機器のガラス基板の合紙などに利用されるような場合において、十分な強度が得られず、緩衝性を損なうとなるおそれを有し、逆に、最大荷重が前記範囲を超えて大きな値を示すようになると切断加工を行った際、切断がうまくゆかず、バリを発生させるという問題を生じさせるおそれを有する。

【0026】

即ち、本実施形態に係るシート状発泡成形体203は、上記のような理由から、その厚みが1mm以上11mm以下で、坪量が90g/m2以上750g/m2以下であり、押出方向における平均気泡径が950μm以下で、押出方向と直交する幅方向における平均気泡径、及び、厚み方向における平均気泡径が600μm以下であり、ASTM−D1164に基づくピンホール試験において観測される最大荷重N(kgf)の値が下記条件式(1)を満足することが重要である。

【数3】

【0027】

なお、シート状発泡成形体203を、上記のような好適な状態にさせるためには、当該シート状発泡成形体203を形成させるための材料選択や、その製造時の条件等によって調整することができる。

【0028】

例えば、本実施形態におけるシート状発泡成形体203は、発泡剤を含有するポリスチレン系樹脂組成物を適した配合内容に調整し、これを前記のような製造装置に供給して形成させうる。

なお、製造装置に供給するポリスチレン系樹脂組成物としては、ポリスチレン系樹脂と発泡剤との他に、気泡調整剤や帯電防止剤などを含有させることができ、前記平均気泡径であれば、前記気泡調整剤等の量によって調整することができる。

【0029】

前記ポリスチレン系樹脂としては、特に限定されるものではなく、例えば、スチレン、α−メチルスチレン、ビニルトルエン、エチルスチレン、i−プロピルスチレン、t−ブチルスチレン、ジメチルスチレン、ブロモスチレン、クロロスチレン等のスチレン系単量体の単独重合体又はこれらの共重合体等を使用することができる。

また、前記ポリスチレン系樹脂としては、前記スチレン系単量体と共重合可能なビニル単量体と、前記スチレン系単量体との共重合体であってもよく、このようなビニル単量体としては、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、セチル(メタ)アクリレートなどのアルキル(メタ)アクリレート、(メタ)アクリロニトリル、ジメチルマレエート、ジメチルフマレート、ジエチルフマレート、エチルフマレートの他、ジビニルベンゼン、アルキレングリコールジメタクリレートなどの二官能性単量体などが挙げられる。

さらに、本実施形態においては、これらの単量体以外の単量体を含有するコポリマーを前記シート状発泡成形体を形成させるための原材料として採用し得る。

【0030】

本実施形態において用いられるポリスチレン系樹脂としては、耐衝撃性ポリスチレン樹脂(以下「HIPS」ともいう)か、又は、汎用ポリスチレン樹脂(以下「GPPS」ともいう)のいずれかが好適である。

なお、耐衝撃性ポリスチレン樹脂(HIPS)とは、前記スチレン系単量体以外にブタジエンなどのゴム成分を含有するものであり、例えば、該ゴム成分がスチレン系単量体と共重合しているコポリマーや、該コポリマーと他のホモポリマーあるいはコポリマーとのブレンド樹脂として市販されているものなどを採用することができる。

また、汎用ポリスチレン樹脂(GPPS)とは、添加剤等を除いた他の成分が実質上スチレンホモポリマーのみで構成されたものである。

これらのポリスチレン系樹脂は、いずれも、多くの種類が市販されており、求める特性のものが入手容易であるばかりでなく比較的安価である点においても好適である。

【0031】

前記ポリスチレン系樹脂としては、サーキュラーダイの吐出口から押し出された筒状発泡シートをピンチロールで挟み込んだ際に、発泡剤などを主たる成分とする内部ガスで該筒状発泡シートを膨らませ易くする上において、発泡適性温度で優れた伸びを示す樹脂が好ましい。

このような樹脂を選択することで、筒状発泡シートの最大径(シート状発泡成形体の幅)を大きくすることができ、サーキュラーダイ口径に対するシート状発泡成形体幅の比率を大きくすることができる。

【0032】

例えば、前記ポリスチレン系樹脂は、そのメルトフローレート(MFR)が小さすぎると、サーキュラーダイから押出された筒状発泡シートをガス圧で膨張させることが難しくなり、前記比率を大きくすることが難しくなる。

一方で、MFRが過大なものでは筒状発泡シートの形状が不安定となり、作製されるシート状発泡成形体の幅を安定させることが難しくなる。

従って、前記比率を大きく確保することができ、広幅のシート状発泡成形体を安定して作製させうる点においては、JIS K 7210(B法、200℃、49.03N)によって測定されるMFRが 0.5〜10.0g/10minのポリスチレン系樹脂を採用することが好ましく、2.0〜8.0g/10minのポリスチレン系樹脂を採用することが特に好ましい。

【0033】

また、本実施形態において用いられるポリスチレン系樹脂としては、上述したような市販されている通常のポリスチレン系樹脂、懸濁重合法などの方法で新たに作製したポリスチレン系樹脂などの、リサイクル原料でないポリスチレン系樹脂(バージンポリスチレン)を使用できる他、使用済みのポリスチレン系樹脂発泡成形体を再生処理して得られたリサイクル原料を使用することができる。このリサイクル原料としては、使用済みのポリスチレン系樹脂発泡成形体、例えば、魚箱、家電緩衝材、食品包装用トレーなどを回収し、リモネン溶解方式や加熱減容方式によって再生したリサイクル原料の1種又は2種以上を適宜組み合わせて用いることができる。

【0034】

前記発泡剤としては、通常、プロパン、ノルマルブタン、イソブタン、ノルマルペンタン、イソペンタンなどの炭化水素が採用可能である他に、水、ジメチルエーテル、塩化メチル、塩化エチル、窒素、二酸化炭素、アルゴン等を採用することも可能である。

前記発泡剤としては、熱分解してガスを発生させる化合物粒子を採用することも可能であり、該化合物粒子としては、例えば、アゾジカルボンアミド、炭酸水素ナトリウム、炭酸水素ナトリウムとクエン酸の混合物などを用いることができる。

【0035】

前記気泡調整剤としては、一般に気泡調整剤として用いられているものであれば、特に限定されるものではなく、例えば、タルク、マイカ、シリカ、珪藻土、酸化アルミニウム、酸化チタン、酸化亜鉛、酸化マグネシウム、水酸化マグネシウム、水酸化アルミニウム、水酸化カルシウム、炭酸カリウム、炭酸カルシウム、炭酸マグネシウム、硫酸カリウム、硫酸バリウム、ガラスビーズなどの無機化合物、ポリテトラフルオロエチレン、などの有機化合物などが挙げられる。

その中でも前記気泡調整剤としては、特にタルクが好ましい。

なお、気泡調整剤は単独で用いても二種以上を併用してもよい。

【0036】

また、前記帯電防止剤としては、所謂界面活性剤などとして知られている低分子量のタイプのものを採用することができるが、本実施形態においてはシート状発泡成形体によって作製する製品がフラットパネルディスプレイ用ガラス基板の合紙であるため、この合紙が帯電防止剤によってガラス基板を汚損してしまうことをより確実に防止する上において高分子型帯電防止剤を採用することが好ましい。

なお、用いる高分子型帯電防止剤としては、特に限定がされるものではないが、例えば、ポリエチレンオキシド、ポリプロピレンオキシド、ポリエチレングリコール、ポリエステルアミド、ポリエーテルエステルアミド、エチレン−メタクリル酸共重合体などのアイオノマー(アイオノマー樹脂)やポリエチレングリコールメタクリレート系共重合体等の第四級アンモニウム塩、特開2001−278985号公報等に記載のオレフィン系ブロックと親水性ブロックとの共重合体等が挙げられる。

なかでも、ポリスチレン系樹脂との相互作用を考慮した場合、オレフィン系ブロックと親水性ブロックとの共重合体が好ましく、ポリエーテル−ポリオレフィンブロック共重合体(ポリエーテル系ブロックとポリオレフィン系ブロックのブロック共重合体)を主成分とする高分子型帯電防止剤が好適に使用されうる。

【0037】

このポリエーテル系ブロックとポリオレフィン系ブロックのブロック共重合体のようなオレフィン系の材料をシート状発泡成形体の形成に用いられるポリスチレン系樹脂組成物に含有させることで得られるシート状発泡成形体に柔軟性を付与することができ、ひいては、合紙に切粉やバリが生じることを抑制させる効果をも発揮させ得る。

なお、ポリエーテル系ブロックとポリオレフィン系ブロックのブロック共重合体は、上記のような効果を発揮させる上において前記ポリスチレン系樹脂100質量部に対する割合が2質量部〜15質量部となるようにポリスチレン系樹脂組成物に含有させることが好ましい。

【0038】

なお、要すれば、シート状発泡成形体の形成に用いられるポリスチレン系樹脂組成物には、一般的な樹脂発泡成形品の形成に用いられる配合剤をさらに含有させることができ、例えば、耐候剤や老化防止剤といった各種安定剤、滑剤などの加工助剤、スリップ剤、防曇剤、顔料、充填剤などを添加剤として適宜含有させることができる。

【0039】

本実施形態に係るシート状発泡成形体は、前記製造装置に上記のような成分を含んだポリスチレン系樹脂組成物を供して作製することができ、前記サーキュラーダイ100の上流側に設けた押出機で前記ポリスチレン系樹脂組成物を溶融混練し、該溶融混練物をサーキュラーダイ100の円環状の吐出口から押出発泡させて筒状発泡シート200を形成させた後、前記筒状発泡シート200の内面が冷え切らない内にピンチロール101で上下から挟んで該筒状発泡シート200の内面を熱融着させる方法を採用して作製することができる。

【0040】

なお、この時、前記エアリング103からエアを吹き出させつつ押出発泡を実施してサーキュラーダイ100から押出された筒状発泡シート200の表面を風冷することが好ましい。

この風冷によって筒状発泡シート200を適度に冷却することができ、該筒状発泡シート表面に冷却固化によるスキン層を形成させ、内部のガスによって過度に膨張することを抑制できるとともに該筒状発泡シート内部の気泡が過度に膨張することも抑制できる。

従って、筒状発泡シート200の気泡の状態を調整することができ、この筒状発泡シート200から得られるシート状発泡成形体の気泡の大きさや表面の硬さ等を前記風冷によっても調整することができる。

なお、このような風冷条件によらず各種の製造条件によってシート状発泡成形体を上記に記載の状態となるように調整することが可能である。

【0041】

(第二実施形態)

次に、本発明の第二の実施形態について説明する。

本実施形態においては、発泡剤を含有するポリスチレン系樹脂組成物をサーキュラーダイから押出発泡させた筒状の発泡シートが出発材料となる点においては、第一実施形態のシート状発泡成形体と共通している。

ただし、本実施形態に係るシート状発泡成形体は、筒状の発泡シートを押出方向に連続的に切断して得られた帯状の発泡シートに真空成形、圧空成形、及びプレス成形の内のいずれかの前記成型加工が施されて立体的な前記製品形状が形成されている点において第一実施形態のシート状発泡成形体と異なっている。

【0042】

以下に、発泡シートに真空成形を行って得られたシート状発泡成形体をトムソン刃型で切断加工して発泡トレーを製造する場合を例に図を参照しつつ説明する。

図4は、発泡トレーの製造に使用する設備の構成を示す図で、正面視左側から右側に向けた方向が製造ラインの流れ方向となっている。

【0043】

この図においては、符号1は、長尺帯状の発泡シートが巻回されてなる原反ロールを表しており、符号4は、発泡シート12を真空成形するための熱成形装置である。

なお、本実施形態に係る発泡トレーの製造設備には、前記熱成形装置4で成形加工されて製品(発泡トレー)形状が付与されたシート状発泡成形体2を熱成形装置4での一回の熱成形分ごとに切断する切断装置6と、該切断装置6で切断されたシート状発泡成形体2aを打抜いて発泡トレー10を切り出す打抜き装置7と、該打抜き装置7で切り出された発泡トレー10を搬送するための搬送装置8とが備えられている。

【0044】

これらの図にも示されているように本実施形態に係る発泡トレーの製造設備は、ライン流れ方向Xの上流側から下流側にかけて、熱成形装置4、切断装置6、打抜き装置7、搬送装置8の順に配置されており、当該製造設備は、前記予備加熱装置5よりもさらに上流側に前記原反ロール1をセットし得るように構成されている。

【0045】

前記熱成形装置4は、前記発泡シート12を熱成形可能な温度になるまで加熱するための輻射式ヒーター41aを備えた加熱ゾーン41と、前記発泡シート12に製品(発泡トレー)形状を形成させるための真空成形型46を備えた成形ゾーン42とを有しており、前記真空成形型46は、平面視における輪郭形状が長方形で、発泡トレーの外形に対応した成形用凹部46aが前記長方形の長辺に沿った方向(発泡シートの幅方向)に4個、短辺に沿った方向(発泡シートの長さ方向)に3個の合計12個配列されている。

従って、前記切断装置6によって切断された後のシート状発泡成形体2aは、この12個の発泡トレーが連結一体化された長方形のシート体となっている。

また、前記打抜き装置7は、トムソン刃型70を備えており、該トムソン刃型70は、一度の打抜きで個々の発泡トレーをシート状発泡成形体2aから切り出しうるように前記発泡トレーの外縁形状を有する12個のトムソン刃71が前記真空成形型46の成形用凹部46aの配列に対応して基板72に装着されている。

【0046】

なお、熱成形装置4には、前記発泡シート12を前記加熱ゾーン41から成形ゾーン42まで搬送させるための搬送機構(図示せず)が設けられており該搬送機構によって前記発泡シート12がいわゆる間欠送りされるように構成されている。

【0047】

このような製造設備を利用した発泡トレーの製造方法について説明すると、まずは、前記原反ロール1から発泡シート12を繰り出してその先端部を熱成形装置4の入口箇所において搬送機構にセットし間欠送りによって加熱ゾーン41を通過させ、該加熱ゾーン41で軟化させた発泡シート12を成形ゾーン42に移送し、前記真空成形型46で成形加工して発泡シート12を型面形状に賦形し、前記切断装置6によって真空成形型一面分の長さに切断されたシート状発泡成形体2aをトムソン刃型70で打抜いて該シート状発泡成形体2aから発泡トレー10を切り出すような方法を採用することができる。

【0048】

このような場合にも、少なくともトムソン刃71によって切断される箇所が所定の発泡状態、及び、所定の最大荷重の値を示すようにシート状発泡成形体2aを形成させることが、切粉やバリの発生を抑制させる上において重要となる。

なお、この第二の実施形態についても、第一の実施形態において説明したのと同様に、 シート状発泡成形体2aを形成させるための材料選択や、発泡シートの製造時の条件等に発泡状態を調整することができ、ASTM−D1164に基づくピンホール試験を行った際に観測される最大荷重の値等を適宜調整することができる。

【0049】

なお、本実施形態においては、トムソン刃71によって切断される箇所におけるシート状発泡成形体2aの厚みが1mm以上4mm以下であることが好ましく、坪量が90g/m2以上350g/m2以下であり、ASTM−D1164に基づくピンホール試験において観測される最大荷重N(kgf)の値が下記条件式(1)を満足することが特に好ましい。

【数4】

【0050】

本実施形態においては、トムソン刃型による一度の打抜きによって12個もの発泡トレー10をシート状発泡成形体2aから切り出しており、しかも、発泡トレー10を連続的に作製していることから何等対策を施していない従来の方法であれば発泡トレーの製造過程において大量の切粉を発生させるおそれを有する。

しかし、本実施形態においては、シート状発泡成形体2aを上記のような状態にして発泡トレー10を連続生産するために切粉の発生を抑制させることができる。

従って、発泡トレーを製造する中間段階において本実施形態に係るシート状発泡成形体2aを形成させることによって清掃頻度を減少させるなど発泡トレーの製造効率を向上させ得る。

【0051】

なお、ここではこれ以上の詳細な説明を割愛するが、本発明は、第一実施形態、及び、第二実施形態における例示に限定されるものではない。

例えば、第一実施形態においては、フラットパネルディスプレイ用ガラス基板の合紙を作製するための中間製品である平坦状のシート状発泡成形体を例示し、第二実施形態においては、発泡トレーを作製するための中間製品である立体的な製品形状が付与されたシート状発泡成形体を例示しているが、例えば、第一実施形態において示した平坦状のシート状発泡成形体は、展示パネル用の台紙や間仕切り材の作製にも利用が可能である。

また、第二実施形態においては、用いる真空成形型を変更して丼容器やカップ容器のような発泡成形品を切り出し可能なシート状発泡成形体を形成させることも可能であり、成形方法を真空成形に代えて圧空成形やプレス成形を採用してシート状発泡成形体を形成させることも可能である。

なお、当然ながら、その他にも上記に例示している発明の各技術事項を従来公知の技術事項に基づいて適宜変更可能である。

【実施例】

【0052】

次に実施例を挙げて本発明をさらに詳しく説明するが、本発明はこれらに限定されるものではない。

【0053】

(配合剤)

以下に評価に用いる配合剤の略称と、その詳細とを記載する。

(1)HRM48N:

東洋スチレン社製、GPPS、商品名「HRM48N」、MFR(H)=2.2g/10min

(2)HRM26:

東洋スチレン社製、GPPS、商品名「HRM26」、MFR(H)=1.5g/10min

(3)HRM12:

東洋スチレン社製、GPPS、商品名「HRM12」、MFR(H)=5.4g/10min

(4)XC‐515:

東洋スチレン社製、GPPS、商品名「ディックスチレンXC‐515」、MFR(H)=1.5g/10min

(5)リサイクル原料(以下、R‐PS):

使用済みのポリスチレン系樹脂発泡成形体、例えば、魚箱、家電緩衝材、食品包装用トレーなどを回収し、リモネン溶解方式や加熱減容方式によって再生したリサイクル原料

(6)SD100:

三井・ディポンポリケミカル社製、高分子型帯電防止剤(主成分:アニオン性特殊樹脂)、商品名「エンティラSD100」、MFR(M)=20g/10min以上、MFR(D)=5g/10min

(7)MK400:

三井・ディポンポリケミカル社製、高分子型帯電防止剤(主成分:アニオン性特殊樹脂)、商品名「エンティラMK400」、MFR(M)=2g/10min以上、MFR(D)=1.5g/10min

なお、上記における「MFR(M)」とは、JIS K 7210の条件M(温度230℃、公称荷重2.16kg)で測定した値であることを意味し、「MFR(H)」とは、JIS K 7210の条件H(温度200℃、公称荷重5.00kg)で測定した値であることを意味し、「MFR(D)」とは、JIS K 7210の条件D(温度190℃、公称荷重2.16kg)で測定した値であることを意味する。

【0054】

(製造例1〜17)

シート状発泡成形体を作製するために第一押出機と第二押出機の2台の押出機からなるタンデム押出機を有し、前記第二押出機の出口にサーキュラーダイが取り付けられている設備を用いた。

下記、表1に示すようにブレンドされた樹脂を第一押出機ホッパー部より供給し、第一押出機及び、第二押出機で発泡剤などとともに溶融混練した後、押出機先端部に装着したサーキュラーダイより円筒状に押出発泡させた。

次いで、この円筒状のポリスチレン系樹脂発泡シートを冷却機能をもった一対のローラー間を通過させ、前記発泡シートの内面を融着させてシート状発泡成形体を作製した。

【0055】

(製造例18〜29)

シート状発泡成形体を作製するために第一押出機と第二押出機の2台の押出機からなるタンデム押出機を有し、前記第二押出機の出口にサーキュラーダイが取り付けられている設備を用いた。

下記、表1に示すようにブレンドされた樹脂を第一押出機ホッパー部より供給し、第一押出機及び、第二押出機で発泡剤などとともに溶融混練した後、押出機先端部に装着したサーキュラーダイより円筒状に押出発泡させた。

この円筒状の発泡体を、該発泡体よりも径大な円柱形状を有している冷却用マンドレルの外周面に沿わせて拡径するとともに冷却し、押出方向に沿って連続する切込みを冷却後の前記発泡体に設けて該発泡体を帯状に展開してロール状に巻き取り原反ロールを作製した。

この原反ロールから繰り出した発泡シートに真空成形型を用いた成形加工を実施し、前記真空成形型の型面形状に賦形されたシート状発泡成形体を作製した。

【0056】

得られたシート状発泡成形体について、「厚み」、「平均気泡径」を、下記のように測定した。

【0057】

<厚み測定>

得られたシート状発泡成形体の厚みについては、製造例1〜17の平坦シート状のものについては、通常、切断箇所に特段の規制を受けるものではないために、測定箇所として任意の箇所を設定し、押出方向と直交する幅方向(TD方向)に平行となるようにシート状発泡成形体の全幅に及ぶ直線を前記測定箇所に引いて、この直線を30等分する29点と直線の両端の2点とを合わせた合計31点における厚みを最小測定単位0.01mmのシックネスゲージで測定し、その算術平均値をシート状発泡成形体の厚みとした。

一方で、製造例18〜29のシート状発泡成形体は、成形加工によって形成された製品形状の外縁に沿って切断加工が施されることから、押出方向において隣り合う製品間を通ってTD方向と平行となるように直線を引き、製造例1〜17の場合と同様に31点における厚みを測定しその算術平均値をシート状発泡成形体の厚みとした。

なお、この厚み以外の評価においても製造例18〜29のシート状発泡成形体に対しては、同様の箇所についての評価を実施した。

【0058】

<平均気泡径測定>

得られたシート状発泡成形体の気泡の、押出流れ方向の平均気泡径(MD)、前記押出方向と直交する幅方向の平均気泡径(TD)、厚み方向の平均気泡径(VD)を、ASTM D2842−69の試験方法に準拠して下記のように測定した。

まず、得られたシート状発泡成形体をMD方向(押出方向)、TD方向(押出方向と直交する幅方向)及びVD方向(厚み方向)に沿って切断し、それぞれの切断面を、走査型電子顕微鏡(日立製作所社製の「S−3000N」)で倍率50倍程度に拡大して撮影した。

・MD方向の平均気泡径

押出方向の平均気泡径(MD)は、撮影した画像をA4用紙上に印刷し、シート状発泡成形体の表面から深さ(厚さ方向)に対し直線を引き、該直線を4等分する三点においてそれぞれMD方向に直線を引き、一直線上(長さ50mm)にあるそれぞれの気泡数を求め、その平均値を平均気泡数として、下記式により算出した。

ただし、直線はできる限り気泡が一点でのみ接しないようにし、接してしまう場合は気泡数を0.5個として数えた。

平均気泡径MD(μm)

=50(mm)/(平均気泡数×写真の倍率)×1000/0.616

・TD方向の平均気泡径

押出方向と直交する幅方向の平均気泡径TDは、撮影した画像をA4用紙上に印刷し、シート状発泡成形体の表面から深さ(厚さ方向)に対し直線を引き、該直線を4等分する三点においてそれぞれTD方向に直線を引き、一直線上(長さ50mm)にあるそれぞれの気泡数を求め、その平均値を平均気泡数として、下記式により算出した。

ただし、直線はできる限り気泡が一点でのみ接しないようにし、接してしまう場合は気泡数を0.5個として数えた。

平均気泡径TD(μm)

=50(mm)/(平均気泡数×写真の倍率)×1000/0.616

・VD方向の平均気泡径

厚み方向の平均気泡径VDは、撮影した画像をA4用紙上に印刷し、発泡シート表面から深さ(厚み方向)に対し、任意に選択した部分においてVD方向に直線を引き、一直線上(長さLmm)にある気泡数を求めた。なお、計測は4ヶ所とし、その平均値を平均気泡数として、下記式により算出した。

ただし、直線はできる限り気泡が一点でのみ接しないようにし、接してしまう場合は気泡数を0.5個として数えた。

平均気泡径VD(μm)

=L(mm)/(平均気泡数×写真の倍率)×1000/0.616

【0059】

<ピンホール試験>

得られたシート状発泡成形体の突刺強度を、ASTM−D1164に基づくピンホール試験に準拠して下記のように測定した。

まず、得られたシート状発泡成形体から任意に一辺50mmの正方形の切片を切り出し、圧縮試験装置(A&D社製、テンシロンRTC−1210A)を用いて、直径1mm、先端が曲率半径1.0mmの針を試験速度50mm/分の条件で突き刺し、針が貫通するまでの最大荷重の値を測定した。各切片に対する測定回数は5回とし、その平均値をシート状発泡成形体の突刺強度とした。

【0060】

上記測定を実施した結果、製造例1〜製造例29のシート状発泡成形体は下記表に示す特性を有していることがわかった。

【表1】

【0061】

なお、製造例1〜29のシート状発泡成形体は、表1に示す坪量(g/m2)の値と最大荷重(kgf)の値とが下記条件式(1)を満たすものである。

【数5】

【0062】

さらに、製造例1〜29のシート状発泡成形体は、切断加工した際に従来のシート状発泡成形体に比べてバリや切粉の発生が少ないことが確認できた。

このことからも本発明によれば、バリや切粉の発生が抑制された発泡成形品の作製に有用なシート状発泡成形体が提供され得ることがわかる。

【技術分野】

【0001】

本発明は、シート状発泡成形体に関し、より詳しくは、発泡剤を含有するポリスチレン系樹脂組成物が押出発泡されてなる発泡シートに成形加工が施されることによって1以上の製品形状が形成されており、刃型によって前記製品形状の外縁に沿って切断加工が施されて製品が切り出されるシート状発泡成形体に関する。

【背景技術】

【0002】

従来、ポリスチレン系樹脂組成物が押出発泡されてなる発泡シートを成形加工して平皿や丼容器といった製品(発泡成形品)を製造することが広く行われている。

この種の発泡成形品を作製するのに際しては、例えば、真空成形によって容器を作製するような場合であれば、作製する容器の大きさに対してはるかに広幅となる数十cmから1mを超える幅を有する帯状の発泡シートを用いて一度の成形加工において複数の容器を作製する方法が採用されている。

より具体的には、前記発泡シートと略同幅で容器の外形に対応する成型用凹部が縦横に複数ずつ配列された真空成形型を用いて前記発泡シートを該真空成形型の型面形状に賦形して複数の容器がつながった状態のままのシート状発泡成形体を一旦中間製品として作製し、該シート状発泡成形体における容器の配置に対応して複数のトムソン刃を配置した刃型で前記シート状発泡成形体を打ち抜いて各トムソン刃で容器の外縁に沿ってシート状発泡成形体を切断して容器を個々に切り分けるような方法が採用されている(下記特許文献1参照)。

【0003】

また、発泡シートを成形加工して得られる発泡成形品としては、平皿や丼容器のような立体的な形状を有するもののみならず、ガラス板等の合紙、展示パネル用台紙、間仕切り材などのような平坦シート状のものも知られている。

このような発泡成形品を作製するのに際しても、下記特許文献2にも示されているようにポリスチレン系樹脂組成物をサーキュラーダイから押出発泡させて筒状の発泡シートを形成させ、この筒状の発泡シートが冷え切らない内にピンチロールで挟んで平坦なシート状に賦形して平坦なシート状発泡成形体を一旦中間製品として作製した後で該シート状発泡成形体を製品形状の外縁に沿って切断加工することが行われている。

例えば、ガラス板等の合紙や展示パネル用台紙などの比較的大型で輪郭形状が単純なものを作製するのに際しては、直刃を有する刃型などで、間仕切り材などのような比較的小型なものや輪郭形状が単純ではないものについては容器と同様にトムソン刃型などで平坦なシート状発泡成形体を切断加工する方法が採用されている。

【0004】

ところで、ポリスチレン系樹脂は、同じく発泡シートの形成材料として広く利用されているポリオレフィン系樹脂などに比べて硬質であるために、刃型による切断加工を行うと、その切断部においてバリや切粉を発生させ易いという問題を有している。

このようなバリを発泡成形品に形成させたり、発泡成形品から切粉が発生しやすい状態になると、発泡成形品が取り扱い難くなるとともに粉塵を発生させるなどして作業環境を悪化させるおそれを有する。

また、発泡成形品が食品の収容容器などである場合においては、食品への異物混入の原意となるおそれも有する。

さらには、発泡成形品がガラス板の合紙として利用される場合で、例えば、フラットパネルディスプレイなどの精密電子機器のガラス基板の合紙などに利用されるような場合においては切粉がフラットパネルディスプレイの故障の原因となるおそれを有する。

【0005】

しかし、切断加工によってシート状発泡成形品から発泡成形品を切り出すのに際してバリや切粉が発生するのを抑制させる方法は見出されておらず、上記のような問題の対策は確立されてはいない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平07−314391号公報

【特許文献2】特開平06−226812号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記のような問題の解決を図ることを課題としており、バリや切粉の発生が抑制されたシート状発泡成形品を提供することを課題としている。

【課題を解決するための手段】

【0008】

上記課題を解決すべく、本発明者が鋭意検討を行ったところ、シート状発泡成形体の発泡状態を所定の状態に調整し、ピンホール試験において観測される最大荷重の値が所定の範囲内となるように調整をすることによって刃型による切断加工が施されても従来のものに比べてバリや切粉の発生が少ないシート状発泡成形体が得られることを見出し、本発明を完成させるに至ったものである。

【0009】

即ち、上記課題を解決するためのシート状発泡成形体に係る本発明は、発泡剤を含有するポリスチレン系樹脂組成物が押出発泡されてなる発泡シートに成形加工が施されることによって1以上の製品形状が形成されており、刃型によって前記製品形状の外縁に沿って切断加工が施されて製品が切り出されるシート状発泡成形体であって、少なくとも前記切断加工がされる箇所は、厚みが1mm以上11mm以下で、坪量が90g/m2以上750g/m2以下であり、押出方向における平均気泡径が950μm以下で、押出方向と直交する幅方向における平均気泡径、及び、厚み方向における平均気泡径が600μm以下であり、ASTM−D1164に基づくピンホール試験において観測される最大荷重N(kgf)の値が下記条件式(1)を満足することを特徴としている。

【数1】

【発明の効果】

【0010】

本発明によれば、シート状発泡成形品をバリや切粉の発生が抑制されたものとし得る。

【図面の簡単な説明】

【0011】

【図1】一実施形態に係るシート状発泡成形体の製造方法に用いる装置例を示す概略側面図。

【図2】図1に示した装置の概略平面図。

【図3】(a)穿孔装置の示す概略平面図、(b)穿孔装置の概略側面図。

【図4】他の実施形態に係るシート状発泡成形体の製造方法に用いる装置例を示す(a)概略側面図、及び、(b)概略平面図。

【発明を実施するための形態】

【0012】

本発明に係る第一の実施形態についてフラットパネルディスプレイ用ガラス基板の合紙などに利用される平坦シート状の発泡成形品を作製するためのシート状発泡成形体について説明する。

【0013】

(第一実施形態)

まず、本実施形態に係るシート状発泡成形体の製造方法を実施するための装置について説明する。

なお、図1〜図3において、矢印Xは押出方向、即ち、発泡シートの進行方向を示している。

また、図1、2において、符号100はサーキュラーダイであり、該サーキュラーダイ100よりも上流側の押出機等の装置については説明を省略する。

【0014】

この図にも示されているように、本実施形態に係るシート状発泡成形体の製造装置には、ポリスチレン系樹脂組成物を押出発泡させて筒状の発泡シート200(以下「筒状発泡シート200」ともいう)を形成させるようにサーキュラーダイ100が配されており、該サーキュラーダイ100はその円環状の吐出口を吐出方向が水平方向となるように配されている。

即ち、前記サーキュラーダイ100は、前記吐出口の中心を通る水平な仮想線を中心とした円筒状となるように前記筒状発泡シート200を押出発泡させるべく配置されている。

【0015】

本実施形態に係るシート状発泡成形体の製造装置は、前記サーキュラーダイ100から押出された筒状発泡シート200を該サーキュラーダイ100の押出方向前方において上下から挟み込み、該発泡シート200の上半分201(以下「上シート201」ともいう)と下半分202(以下「下シート202」ともいう)との内面を熱融着させて1枚のシート状発泡成形体203とする一対のピンチロール101と、該ピンチロール101で形成されたシート状発泡成形体203をピンチロール101の下流側で引取る引取り装置104とをさらに有している。

【0016】

また、本実施形態に係るシート状発泡成形体の製造装置は、前記サーキュラーダイ100から押出された直後の筒状発泡シート200の外表面を風冷するためのエアリング103と、該エアリング103によって風冷された筒状発泡シート200をピンチロール101まで案内する上下複数対からなるガイドローラー102を備えている。

さらに、本実施形態に係るシート状発泡成形体の製造装置は、前記ピンチロール101によって筒状発泡シート200の内面を熱融着させるのに際して当該筒状発泡シート200の内部の気体を外部に逃がすためのガス抜き穴を筒状発泡シート200の左右に穿設するための穿孔装置106を備えており、該穿孔装置106を前記ピンチロール101と前記ガイドローラー102との間に備えている。

【0017】

該穿孔装置106は、図3に示すように、回転可能なローラー106aに周設された複数の針状物106bを備えており、本実施形態においては、前記穿孔装置106は、駆動力を備えておらず、前記ローラー106aから径方向外方へと放射状に突出する針状物106bを、前記押出方向Xに向けて進行する筒状発泡シート200の側面に押しつけることによって筒状発泡シート200の進行とともに共回りしつつ該筒状発泡シート200の側面に前記ガス抜き穴を穿設し得るように構成されている。

【0018】

本実施形態に係るシート状発泡成形体の製造装置は、筒状発泡シート200の左右に穿孔装置106を一つずつ配置させており、この左右一対となって配置された穿孔装置間の距離を調整することで作製するシート状発泡成形体の幅を調整し得るように構成されている。

【0019】

本実施形態に係るシート状発泡成形体203の製造装置には、押出方向Xと直交する方向において対向する一対の前記カッター105が前記引取り装置104の下流側に設けられており、該カッター105は、特別な駆動力を有しておらず、単に固定配置されているだけで、前記引取り装置104がシート状発泡成形体203を後方に排出する力を利用してシート状発泡成形体203の幅方向両端部を連続的に切断して除去し得るように設けられている。

【0020】

本実施形態に係るシート状発泡成形体203の製造装置は、前記カッター105よりも下流側に、該カッター105によって幅方向両端部が除去されたシート状発泡成形体203を所定の長さに切断加工して平面視長方形の平坦シート状の合紙Aを作製するための切断装置が備えられている。

該切断装置には、シート状発泡成形体203の幅よりも長い直刃300が備えられており、該直刃300は、シート状発泡成形体203の上方において上下動可能な状態で備えられ、その刃先を下方に向け、且つ、シート状発泡成形体203を幅方向に横断するようにして備えられている。

即ち、前記直刃300は、上下動可能な範囲の少なくとも下限に到達する前には前記シート状発泡成形体203を押出方向と直交する方向に切断し得るように備えられており、フラットパネルディスプレイ用ガラス基板の合紙Aとして用いることができる長方形の発泡成形品を前記シート状発泡成形体203から切り出し得るように備えられている。

【0021】

このような合紙Aの作製に用いられる前記シート状発泡成形体203は、本実施形態においては、ポリスチレン系樹脂と気泡調整剤とを含有するポリスチレン系樹脂組成物を発泡剤で坪量が90g/m2以上750g/m2以下となるように発泡させたもので1mm以上11mm以下の厚みを有している。

本実施形態においては、シート状発泡成形体203の密度や厚みが、そのままの状態で合紙Aの密度や厚みに反映されてしまうために、当該シート状発泡成形体203を過度に低密度にするとシート状発泡成形体203を良好な形で切断することが困難になるばかりでなくフラットパネルディスプレイ用ガラス基板の間に挟んで緩衝性を発揮させるのに適さない程度にまで合紙Aを強度低下させてしまうおそれを有する。

一方で、過度に高密度にすると、剛性が高くなり過ぎてシート状発泡成形体の切断加工性を低下させるとともに合紙Aの緩衝性と軽量性とが損なわれるおそれも有する。

従って、求められる強度を作製する合紙に付与しつつも当該合紙を優れた軽量性と緩衝性とを兼ね備えたものとし得る点においては、前記シート状発泡成形体203は、その厚みを3mm以上11mm以下とし、坪量が150g/m2以上750g/m2以下とすることが好ましく、該坪量が150g/m2以上400g/m2以下とすることが特に好ましい。

【0022】

また、本実施形態に係るシート状発泡成形体203は、切断加工を行った際に合紙Aの切断端面に切粉が発生したり、合紙Aの端部にバリが発生したりすることを防止する上においては、前記切断加工を実施する箇所の押出方向(MD方向)における平均気泡径が950μm以下で、筒状発泡シート200の周方向に相当する前記押出方向と直交する幅方向(TD方向)における平均気泡径、及び、当該シート状発泡成形体の厚み方向(VD方向)における平均気泡径が何れも600μm以下であることが重要である。

なお、前記MD方向における平均気泡径の下限値は、通常、150μmで、前記TD方向における平均気泡径の下限値は、通常、100μmであり、前記VD方向における平均気泡径の下限値は、通常、100μmである。

【0023】

また、本実施形態に係るシート状発泡成形体203は、切断加工を行った際の前記切粉や前記バリの発生を防止する上において、ASTM−D1164に基づくピンホール試験において観測される最大荷重N(kgf)の値が下記条件式(1)を満足することが重要である。

【数2】

なお、このASTM−D1164に基づくピンホール試験において観測される最大荷重の値とは、実施例に記載の方法により求めることができる。

【0024】

上記のような最大荷重についての特性や、発泡状態に関する特性については、バリや切粉の発生を抑制させるためのものであり、前記3方向(MD、TD、VD)における平均気泡径が前記のような値を超えて大きな値を示す場合には、実質的に気泡数が少ない場合が多く、そのような場合は各気泡の気泡壁の厚みが厚くなり過ぎるため、切断加工を行った際、バリの発生を著しく増加させるという問題を生じさせるおそれを有する。

【0025】

また、最大荷重が前記範囲未満では、フラットパネルディスプレイなどの精密電子機器のガラス基板の合紙などに利用されるような場合において、十分な強度が得られず、緩衝性を損なうとなるおそれを有し、逆に、最大荷重が前記範囲を超えて大きな値を示すようになると切断加工を行った際、切断がうまくゆかず、バリを発生させるという問題を生じさせるおそれを有する。

【0026】

即ち、本実施形態に係るシート状発泡成形体203は、上記のような理由から、その厚みが1mm以上11mm以下で、坪量が90g/m2以上750g/m2以下であり、押出方向における平均気泡径が950μm以下で、押出方向と直交する幅方向における平均気泡径、及び、厚み方向における平均気泡径が600μm以下であり、ASTM−D1164に基づくピンホール試験において観測される最大荷重N(kgf)の値が下記条件式(1)を満足することが重要である。

【数3】

【0027】

なお、シート状発泡成形体203を、上記のような好適な状態にさせるためには、当該シート状発泡成形体203を形成させるための材料選択や、その製造時の条件等によって調整することができる。

【0028】

例えば、本実施形態におけるシート状発泡成形体203は、発泡剤を含有するポリスチレン系樹脂組成物を適した配合内容に調整し、これを前記のような製造装置に供給して形成させうる。

なお、製造装置に供給するポリスチレン系樹脂組成物としては、ポリスチレン系樹脂と発泡剤との他に、気泡調整剤や帯電防止剤などを含有させることができ、前記平均気泡径であれば、前記気泡調整剤等の量によって調整することができる。

【0029】

前記ポリスチレン系樹脂としては、特に限定されるものではなく、例えば、スチレン、α−メチルスチレン、ビニルトルエン、エチルスチレン、i−プロピルスチレン、t−ブチルスチレン、ジメチルスチレン、ブロモスチレン、クロロスチレン等のスチレン系単量体の単独重合体又はこれらの共重合体等を使用することができる。

また、前記ポリスチレン系樹脂としては、前記スチレン系単量体と共重合可能なビニル単量体と、前記スチレン系単量体との共重合体であってもよく、このようなビニル単量体としては、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、セチル(メタ)アクリレートなどのアルキル(メタ)アクリレート、(メタ)アクリロニトリル、ジメチルマレエート、ジメチルフマレート、ジエチルフマレート、エチルフマレートの他、ジビニルベンゼン、アルキレングリコールジメタクリレートなどの二官能性単量体などが挙げられる。

さらに、本実施形態においては、これらの単量体以外の単量体を含有するコポリマーを前記シート状発泡成形体を形成させるための原材料として採用し得る。

【0030】

本実施形態において用いられるポリスチレン系樹脂としては、耐衝撃性ポリスチレン樹脂(以下「HIPS」ともいう)か、又は、汎用ポリスチレン樹脂(以下「GPPS」ともいう)のいずれかが好適である。

なお、耐衝撃性ポリスチレン樹脂(HIPS)とは、前記スチレン系単量体以外にブタジエンなどのゴム成分を含有するものであり、例えば、該ゴム成分がスチレン系単量体と共重合しているコポリマーや、該コポリマーと他のホモポリマーあるいはコポリマーとのブレンド樹脂として市販されているものなどを採用することができる。

また、汎用ポリスチレン樹脂(GPPS)とは、添加剤等を除いた他の成分が実質上スチレンホモポリマーのみで構成されたものである。

これらのポリスチレン系樹脂は、いずれも、多くの種類が市販されており、求める特性のものが入手容易であるばかりでなく比較的安価である点においても好適である。

【0031】

前記ポリスチレン系樹脂としては、サーキュラーダイの吐出口から押し出された筒状発泡シートをピンチロールで挟み込んだ際に、発泡剤などを主たる成分とする内部ガスで該筒状発泡シートを膨らませ易くする上において、発泡適性温度で優れた伸びを示す樹脂が好ましい。

このような樹脂を選択することで、筒状発泡シートの最大径(シート状発泡成形体の幅)を大きくすることができ、サーキュラーダイ口径に対するシート状発泡成形体幅の比率を大きくすることができる。

【0032】

例えば、前記ポリスチレン系樹脂は、そのメルトフローレート(MFR)が小さすぎると、サーキュラーダイから押出された筒状発泡シートをガス圧で膨張させることが難しくなり、前記比率を大きくすることが難しくなる。

一方で、MFRが過大なものでは筒状発泡シートの形状が不安定となり、作製されるシート状発泡成形体の幅を安定させることが難しくなる。

従って、前記比率を大きく確保することができ、広幅のシート状発泡成形体を安定して作製させうる点においては、JIS K 7210(B法、200℃、49.03N)によって測定されるMFRが 0.5〜10.0g/10minのポリスチレン系樹脂を採用することが好ましく、2.0〜8.0g/10minのポリスチレン系樹脂を採用することが特に好ましい。

【0033】

また、本実施形態において用いられるポリスチレン系樹脂としては、上述したような市販されている通常のポリスチレン系樹脂、懸濁重合法などの方法で新たに作製したポリスチレン系樹脂などの、リサイクル原料でないポリスチレン系樹脂(バージンポリスチレン)を使用できる他、使用済みのポリスチレン系樹脂発泡成形体を再生処理して得られたリサイクル原料を使用することができる。このリサイクル原料としては、使用済みのポリスチレン系樹脂発泡成形体、例えば、魚箱、家電緩衝材、食品包装用トレーなどを回収し、リモネン溶解方式や加熱減容方式によって再生したリサイクル原料の1種又は2種以上を適宜組み合わせて用いることができる。

【0034】

前記発泡剤としては、通常、プロパン、ノルマルブタン、イソブタン、ノルマルペンタン、イソペンタンなどの炭化水素が採用可能である他に、水、ジメチルエーテル、塩化メチル、塩化エチル、窒素、二酸化炭素、アルゴン等を採用することも可能である。

前記発泡剤としては、熱分解してガスを発生させる化合物粒子を採用することも可能であり、該化合物粒子としては、例えば、アゾジカルボンアミド、炭酸水素ナトリウム、炭酸水素ナトリウムとクエン酸の混合物などを用いることができる。

【0035】

前記気泡調整剤としては、一般に気泡調整剤として用いられているものであれば、特に限定されるものではなく、例えば、タルク、マイカ、シリカ、珪藻土、酸化アルミニウム、酸化チタン、酸化亜鉛、酸化マグネシウム、水酸化マグネシウム、水酸化アルミニウム、水酸化カルシウム、炭酸カリウム、炭酸カルシウム、炭酸マグネシウム、硫酸カリウム、硫酸バリウム、ガラスビーズなどの無機化合物、ポリテトラフルオロエチレン、などの有機化合物などが挙げられる。

その中でも前記気泡調整剤としては、特にタルクが好ましい。

なお、気泡調整剤は単独で用いても二種以上を併用してもよい。

【0036】

また、前記帯電防止剤としては、所謂界面活性剤などとして知られている低分子量のタイプのものを採用することができるが、本実施形態においてはシート状発泡成形体によって作製する製品がフラットパネルディスプレイ用ガラス基板の合紙であるため、この合紙が帯電防止剤によってガラス基板を汚損してしまうことをより確実に防止する上において高分子型帯電防止剤を採用することが好ましい。

なお、用いる高分子型帯電防止剤としては、特に限定がされるものではないが、例えば、ポリエチレンオキシド、ポリプロピレンオキシド、ポリエチレングリコール、ポリエステルアミド、ポリエーテルエステルアミド、エチレン−メタクリル酸共重合体などのアイオノマー(アイオノマー樹脂)やポリエチレングリコールメタクリレート系共重合体等の第四級アンモニウム塩、特開2001−278985号公報等に記載のオレフィン系ブロックと親水性ブロックとの共重合体等が挙げられる。

なかでも、ポリスチレン系樹脂との相互作用を考慮した場合、オレフィン系ブロックと親水性ブロックとの共重合体が好ましく、ポリエーテル−ポリオレフィンブロック共重合体(ポリエーテル系ブロックとポリオレフィン系ブロックのブロック共重合体)を主成分とする高分子型帯電防止剤が好適に使用されうる。

【0037】

このポリエーテル系ブロックとポリオレフィン系ブロックのブロック共重合体のようなオレフィン系の材料をシート状発泡成形体の形成に用いられるポリスチレン系樹脂組成物に含有させることで得られるシート状発泡成形体に柔軟性を付与することができ、ひいては、合紙に切粉やバリが生じることを抑制させる効果をも発揮させ得る。

なお、ポリエーテル系ブロックとポリオレフィン系ブロックのブロック共重合体は、上記のような効果を発揮させる上において前記ポリスチレン系樹脂100質量部に対する割合が2質量部〜15質量部となるようにポリスチレン系樹脂組成物に含有させることが好ましい。

【0038】

なお、要すれば、シート状発泡成形体の形成に用いられるポリスチレン系樹脂組成物には、一般的な樹脂発泡成形品の形成に用いられる配合剤をさらに含有させることができ、例えば、耐候剤や老化防止剤といった各種安定剤、滑剤などの加工助剤、スリップ剤、防曇剤、顔料、充填剤などを添加剤として適宜含有させることができる。

【0039】

本実施形態に係るシート状発泡成形体は、前記製造装置に上記のような成分を含んだポリスチレン系樹脂組成物を供して作製することができ、前記サーキュラーダイ100の上流側に設けた押出機で前記ポリスチレン系樹脂組成物を溶融混練し、該溶融混練物をサーキュラーダイ100の円環状の吐出口から押出発泡させて筒状発泡シート200を形成させた後、前記筒状発泡シート200の内面が冷え切らない内にピンチロール101で上下から挟んで該筒状発泡シート200の内面を熱融着させる方法を採用して作製することができる。

【0040】

なお、この時、前記エアリング103からエアを吹き出させつつ押出発泡を実施してサーキュラーダイ100から押出された筒状発泡シート200の表面を風冷することが好ましい。

この風冷によって筒状発泡シート200を適度に冷却することができ、該筒状発泡シート表面に冷却固化によるスキン層を形成させ、内部のガスによって過度に膨張することを抑制できるとともに該筒状発泡シート内部の気泡が過度に膨張することも抑制できる。

従って、筒状発泡シート200の気泡の状態を調整することができ、この筒状発泡シート200から得られるシート状発泡成形体の気泡の大きさや表面の硬さ等を前記風冷によっても調整することができる。

なお、このような風冷条件によらず各種の製造条件によってシート状発泡成形体を上記に記載の状態となるように調整することが可能である。

【0041】

(第二実施形態)

次に、本発明の第二の実施形態について説明する。

本実施形態においては、発泡剤を含有するポリスチレン系樹脂組成物をサーキュラーダイから押出発泡させた筒状の発泡シートが出発材料となる点においては、第一実施形態のシート状発泡成形体と共通している。

ただし、本実施形態に係るシート状発泡成形体は、筒状の発泡シートを押出方向に連続的に切断して得られた帯状の発泡シートに真空成形、圧空成形、及びプレス成形の内のいずれかの前記成型加工が施されて立体的な前記製品形状が形成されている点において第一実施形態のシート状発泡成形体と異なっている。

【0042】

以下に、発泡シートに真空成形を行って得られたシート状発泡成形体をトムソン刃型で切断加工して発泡トレーを製造する場合を例に図を参照しつつ説明する。

図4は、発泡トレーの製造に使用する設備の構成を示す図で、正面視左側から右側に向けた方向が製造ラインの流れ方向となっている。

【0043】

この図においては、符号1は、長尺帯状の発泡シートが巻回されてなる原反ロールを表しており、符号4は、発泡シート12を真空成形するための熱成形装置である。

なお、本実施形態に係る発泡トレーの製造設備には、前記熱成形装置4で成形加工されて製品(発泡トレー)形状が付与されたシート状発泡成形体2を熱成形装置4での一回の熱成形分ごとに切断する切断装置6と、該切断装置6で切断されたシート状発泡成形体2aを打抜いて発泡トレー10を切り出す打抜き装置7と、該打抜き装置7で切り出された発泡トレー10を搬送するための搬送装置8とが備えられている。

【0044】

これらの図にも示されているように本実施形態に係る発泡トレーの製造設備は、ライン流れ方向Xの上流側から下流側にかけて、熱成形装置4、切断装置6、打抜き装置7、搬送装置8の順に配置されており、当該製造設備は、前記予備加熱装置5よりもさらに上流側に前記原反ロール1をセットし得るように構成されている。

【0045】

前記熱成形装置4は、前記発泡シート12を熱成形可能な温度になるまで加熱するための輻射式ヒーター41aを備えた加熱ゾーン41と、前記発泡シート12に製品(発泡トレー)形状を形成させるための真空成形型46を備えた成形ゾーン42とを有しており、前記真空成形型46は、平面視における輪郭形状が長方形で、発泡トレーの外形に対応した成形用凹部46aが前記長方形の長辺に沿った方向(発泡シートの幅方向)に4個、短辺に沿った方向(発泡シートの長さ方向)に3個の合計12個配列されている。

従って、前記切断装置6によって切断された後のシート状発泡成形体2aは、この12個の発泡トレーが連結一体化された長方形のシート体となっている。

また、前記打抜き装置7は、トムソン刃型70を備えており、該トムソン刃型70は、一度の打抜きで個々の発泡トレーをシート状発泡成形体2aから切り出しうるように前記発泡トレーの外縁形状を有する12個のトムソン刃71が前記真空成形型46の成形用凹部46aの配列に対応して基板72に装着されている。

【0046】

なお、熱成形装置4には、前記発泡シート12を前記加熱ゾーン41から成形ゾーン42まで搬送させるための搬送機構(図示せず)が設けられており該搬送機構によって前記発泡シート12がいわゆる間欠送りされるように構成されている。

【0047】

このような製造設備を利用した発泡トレーの製造方法について説明すると、まずは、前記原反ロール1から発泡シート12を繰り出してその先端部を熱成形装置4の入口箇所において搬送機構にセットし間欠送りによって加熱ゾーン41を通過させ、該加熱ゾーン41で軟化させた発泡シート12を成形ゾーン42に移送し、前記真空成形型46で成形加工して発泡シート12を型面形状に賦形し、前記切断装置6によって真空成形型一面分の長さに切断されたシート状発泡成形体2aをトムソン刃型70で打抜いて該シート状発泡成形体2aから発泡トレー10を切り出すような方法を採用することができる。

【0048】

このような場合にも、少なくともトムソン刃71によって切断される箇所が所定の発泡状態、及び、所定の最大荷重の値を示すようにシート状発泡成形体2aを形成させることが、切粉やバリの発生を抑制させる上において重要となる。

なお、この第二の実施形態についても、第一の実施形態において説明したのと同様に、 シート状発泡成形体2aを形成させるための材料選択や、発泡シートの製造時の条件等に発泡状態を調整することができ、ASTM−D1164に基づくピンホール試験を行った際に観測される最大荷重の値等を適宜調整することができる。

【0049】

なお、本実施形態においては、トムソン刃71によって切断される箇所におけるシート状発泡成形体2aの厚みが1mm以上4mm以下であることが好ましく、坪量が90g/m2以上350g/m2以下であり、ASTM−D1164に基づくピンホール試験において観測される最大荷重N(kgf)の値が下記条件式(1)を満足することが特に好ましい。

【数4】

【0050】

本実施形態においては、トムソン刃型による一度の打抜きによって12個もの発泡トレー10をシート状発泡成形体2aから切り出しており、しかも、発泡トレー10を連続的に作製していることから何等対策を施していない従来の方法であれば発泡トレーの製造過程において大量の切粉を発生させるおそれを有する。

しかし、本実施形態においては、シート状発泡成形体2aを上記のような状態にして発泡トレー10を連続生産するために切粉の発生を抑制させることができる。

従って、発泡トレーを製造する中間段階において本実施形態に係るシート状発泡成形体2aを形成させることによって清掃頻度を減少させるなど発泡トレーの製造効率を向上させ得る。

【0051】

なお、ここではこれ以上の詳細な説明を割愛するが、本発明は、第一実施形態、及び、第二実施形態における例示に限定されるものではない。

例えば、第一実施形態においては、フラットパネルディスプレイ用ガラス基板の合紙を作製するための中間製品である平坦状のシート状発泡成形体を例示し、第二実施形態においては、発泡トレーを作製するための中間製品である立体的な製品形状が付与されたシート状発泡成形体を例示しているが、例えば、第一実施形態において示した平坦状のシート状発泡成形体は、展示パネル用の台紙や間仕切り材の作製にも利用が可能である。

また、第二実施形態においては、用いる真空成形型を変更して丼容器やカップ容器のような発泡成形品を切り出し可能なシート状発泡成形体を形成させることも可能であり、成形方法を真空成形に代えて圧空成形やプレス成形を採用してシート状発泡成形体を形成させることも可能である。

なお、当然ながら、その他にも上記に例示している発明の各技術事項を従来公知の技術事項に基づいて適宜変更可能である。

【実施例】

【0052】

次に実施例を挙げて本発明をさらに詳しく説明するが、本発明はこれらに限定されるものではない。

【0053】

(配合剤)

以下に評価に用いる配合剤の略称と、その詳細とを記載する。

(1)HRM48N:

東洋スチレン社製、GPPS、商品名「HRM48N」、MFR(H)=2.2g/10min

(2)HRM26:

東洋スチレン社製、GPPS、商品名「HRM26」、MFR(H)=1.5g/10min

(3)HRM12:

東洋スチレン社製、GPPS、商品名「HRM12」、MFR(H)=5.4g/10min

(4)XC‐515:

東洋スチレン社製、GPPS、商品名「ディックスチレンXC‐515」、MFR(H)=1.5g/10min

(5)リサイクル原料(以下、R‐PS):

使用済みのポリスチレン系樹脂発泡成形体、例えば、魚箱、家電緩衝材、食品包装用トレーなどを回収し、リモネン溶解方式や加熱減容方式によって再生したリサイクル原料

(6)SD100:

三井・ディポンポリケミカル社製、高分子型帯電防止剤(主成分:アニオン性特殊樹脂)、商品名「エンティラSD100」、MFR(M)=20g/10min以上、MFR(D)=5g/10min

(7)MK400:

三井・ディポンポリケミカル社製、高分子型帯電防止剤(主成分:アニオン性特殊樹脂)、商品名「エンティラMK400」、MFR(M)=2g/10min以上、MFR(D)=1.5g/10min

なお、上記における「MFR(M)」とは、JIS K 7210の条件M(温度230℃、公称荷重2.16kg)で測定した値であることを意味し、「MFR(H)」とは、JIS K 7210の条件H(温度200℃、公称荷重5.00kg)で測定した値であることを意味し、「MFR(D)」とは、JIS K 7210の条件D(温度190℃、公称荷重2.16kg)で測定した値であることを意味する。

【0054】

(製造例1〜17)

シート状発泡成形体を作製するために第一押出機と第二押出機の2台の押出機からなるタンデム押出機を有し、前記第二押出機の出口にサーキュラーダイが取り付けられている設備を用いた。

下記、表1に示すようにブレンドされた樹脂を第一押出機ホッパー部より供給し、第一押出機及び、第二押出機で発泡剤などとともに溶融混練した後、押出機先端部に装着したサーキュラーダイより円筒状に押出発泡させた。

次いで、この円筒状のポリスチレン系樹脂発泡シートを冷却機能をもった一対のローラー間を通過させ、前記発泡シートの内面を融着させてシート状発泡成形体を作製した。

【0055】

(製造例18〜29)

シート状発泡成形体を作製するために第一押出機と第二押出機の2台の押出機からなるタンデム押出機を有し、前記第二押出機の出口にサーキュラーダイが取り付けられている設備を用いた。

下記、表1に示すようにブレンドされた樹脂を第一押出機ホッパー部より供給し、第一押出機及び、第二押出機で発泡剤などとともに溶融混練した後、押出機先端部に装着したサーキュラーダイより円筒状に押出発泡させた。

この円筒状の発泡体を、該発泡体よりも径大な円柱形状を有している冷却用マンドレルの外周面に沿わせて拡径するとともに冷却し、押出方向に沿って連続する切込みを冷却後の前記発泡体に設けて該発泡体を帯状に展開してロール状に巻き取り原反ロールを作製した。

この原反ロールから繰り出した発泡シートに真空成形型を用いた成形加工を実施し、前記真空成形型の型面形状に賦形されたシート状発泡成形体を作製した。

【0056】

得られたシート状発泡成形体について、「厚み」、「平均気泡径」を、下記のように測定した。

【0057】

<厚み測定>

得られたシート状発泡成形体の厚みについては、製造例1〜17の平坦シート状のものについては、通常、切断箇所に特段の規制を受けるものではないために、測定箇所として任意の箇所を設定し、押出方向と直交する幅方向(TD方向)に平行となるようにシート状発泡成形体の全幅に及ぶ直線を前記測定箇所に引いて、この直線を30等分する29点と直線の両端の2点とを合わせた合計31点における厚みを最小測定単位0.01mmのシックネスゲージで測定し、その算術平均値をシート状発泡成形体の厚みとした。

一方で、製造例18〜29のシート状発泡成形体は、成形加工によって形成された製品形状の外縁に沿って切断加工が施されることから、押出方向において隣り合う製品間を通ってTD方向と平行となるように直線を引き、製造例1〜17の場合と同様に31点における厚みを測定しその算術平均値をシート状発泡成形体の厚みとした。

なお、この厚み以外の評価においても製造例18〜29のシート状発泡成形体に対しては、同様の箇所についての評価を実施した。

【0058】

<平均気泡径測定>

得られたシート状発泡成形体の気泡の、押出流れ方向の平均気泡径(MD)、前記押出方向と直交する幅方向の平均気泡径(TD)、厚み方向の平均気泡径(VD)を、ASTM D2842−69の試験方法に準拠して下記のように測定した。

まず、得られたシート状発泡成形体をMD方向(押出方向)、TD方向(押出方向と直交する幅方向)及びVD方向(厚み方向)に沿って切断し、それぞれの切断面を、走査型電子顕微鏡(日立製作所社製の「S−3000N」)で倍率50倍程度に拡大して撮影した。

・MD方向の平均気泡径

押出方向の平均気泡径(MD)は、撮影した画像をA4用紙上に印刷し、シート状発泡成形体の表面から深さ(厚さ方向)に対し直線を引き、該直線を4等分する三点においてそれぞれMD方向に直線を引き、一直線上(長さ50mm)にあるそれぞれの気泡数を求め、その平均値を平均気泡数として、下記式により算出した。

ただし、直線はできる限り気泡が一点でのみ接しないようにし、接してしまう場合は気泡数を0.5個として数えた。

平均気泡径MD(μm)

=50(mm)/(平均気泡数×写真の倍率)×1000/0.616

・TD方向の平均気泡径

押出方向と直交する幅方向の平均気泡径TDは、撮影した画像をA4用紙上に印刷し、シート状発泡成形体の表面から深さ(厚さ方向)に対し直線を引き、該直線を4等分する三点においてそれぞれTD方向に直線を引き、一直線上(長さ50mm)にあるそれぞれの気泡数を求め、その平均値を平均気泡数として、下記式により算出した。

ただし、直線はできる限り気泡が一点でのみ接しないようにし、接してしまう場合は気泡数を0.5個として数えた。

平均気泡径TD(μm)

=50(mm)/(平均気泡数×写真の倍率)×1000/0.616

・VD方向の平均気泡径

厚み方向の平均気泡径VDは、撮影した画像をA4用紙上に印刷し、発泡シート表面から深さ(厚み方向)に対し、任意に選択した部分においてVD方向に直線を引き、一直線上(長さLmm)にある気泡数を求めた。なお、計測は4ヶ所とし、その平均値を平均気泡数として、下記式により算出した。

ただし、直線はできる限り気泡が一点でのみ接しないようにし、接してしまう場合は気泡数を0.5個として数えた。

平均気泡径VD(μm)

=L(mm)/(平均気泡数×写真の倍率)×1000/0.616

【0059】

<ピンホール試験>

得られたシート状発泡成形体の突刺強度を、ASTM−D1164に基づくピンホール試験に準拠して下記のように測定した。

まず、得られたシート状発泡成形体から任意に一辺50mmの正方形の切片を切り出し、圧縮試験装置(A&D社製、テンシロンRTC−1210A)を用いて、直径1mm、先端が曲率半径1.0mmの針を試験速度50mm/分の条件で突き刺し、針が貫通するまでの最大荷重の値を測定した。各切片に対する測定回数は5回とし、その平均値をシート状発泡成形体の突刺強度とした。

【0060】

上記測定を実施した結果、製造例1〜製造例29のシート状発泡成形体は下記表に示す特性を有していることがわかった。

【表1】

【0061】

なお、製造例1〜29のシート状発泡成形体は、表1に示す坪量(g/m2)の値と最大荷重(kgf)の値とが下記条件式(1)を満たすものである。

【数5】

【0062】

さらに、製造例1〜29のシート状発泡成形体は、切断加工した際に従来のシート状発泡成形体に比べてバリや切粉の発生が少ないことが確認できた。

このことからも本発明によれば、バリや切粉の発生が抑制された発泡成形品の作製に有用なシート状発泡成形体が提供され得ることがわかる。

【特許請求の範囲】

【請求項1】

発泡剤を含有するポリスチレン系樹脂組成物が押出発泡されてなる発泡シートに成形加工が施されることによって1以上の製品形状が形成されており、刃型によって前記製品形状の外縁に沿って切断加工が施されて製品が切り出されるシート状発泡成形体であって、

少なくとも前記切断加工がされる箇所は、厚みが1mm以上11mm以下で、坪量が90g/m2以上750g/m2以下であり、押出方向における平均気泡径が950μm以下で、押出方向と直交する幅方向における平均気泡径、及び、厚み方向における平均気泡径が600μm以下であり、ASTM−D1164に基づくピンホール試験において観測される最大荷重N(kgf)の値が下記条件式(1)を満足することを特徴とするシート状発泡成形体。

【数1】

【請求項2】

前記製品形状が平坦シート状であり、前記ポリスチレン系樹脂組成物をサーキュラーダイから押出発泡させた筒状の発泡シートに対して該発泡シートをピンチロールで挟んで内面どうしを接着させる前記成形加工が施されて前記製品形状よりも面積の大きな平坦シート状に形成されており、前記厚みが3mm以上11mm以下で、前記坪量が150g/m2以上750g/m2以下である請求項1記載のシート状発泡成形体。

【請求項3】

前記ポリスチレン系樹脂組成物をサーキュラーダイから押出発泡させた筒状の発泡シートを押出方向に連続的に切断して得られた帯状の発泡シートに真空成形、圧空成形、及びプレス成形の内のいずれかの前記成型加工が施されて立体的な前記製品形状が形成されており、前記厚みが1mm以上4mm以下で、前記坪量が90g/m2以上350g/m2以下である請求項1記載のシート状発泡成形体。

【請求項1】

発泡剤を含有するポリスチレン系樹脂組成物が押出発泡されてなる発泡シートに成形加工が施されることによって1以上の製品形状が形成されており、刃型によって前記製品形状の外縁に沿って切断加工が施されて製品が切り出されるシート状発泡成形体であって、

少なくとも前記切断加工がされる箇所は、厚みが1mm以上11mm以下で、坪量が90g/m2以上750g/m2以下であり、押出方向における平均気泡径が950μm以下で、押出方向と直交する幅方向における平均気泡径、及び、厚み方向における平均気泡径が600μm以下であり、ASTM−D1164に基づくピンホール試験において観測される最大荷重N(kgf)の値が下記条件式(1)を満足することを特徴とするシート状発泡成形体。

【数1】

【請求項2】

前記製品形状が平坦シート状であり、前記ポリスチレン系樹脂組成物をサーキュラーダイから押出発泡させた筒状の発泡シートに対して該発泡シートをピンチロールで挟んで内面どうしを接着させる前記成形加工が施されて前記製品形状よりも面積の大きな平坦シート状に形成されており、前記厚みが3mm以上11mm以下で、前記坪量が150g/m2以上750g/m2以下である請求項1記載のシート状発泡成形体。

【請求項3】

前記ポリスチレン系樹脂組成物をサーキュラーダイから押出発泡させた筒状の発泡シートを押出方向に連続的に切断して得られた帯状の発泡シートに真空成形、圧空成形、及びプレス成形の内のいずれかの前記成型加工が施されて立体的な前記製品形状が形成されており、前記厚みが1mm以上4mm以下で、前記坪量が90g/m2以上350g/m2以下である請求項1記載のシート状発泡成形体。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−75937(P2013−75937A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−214973(P2011−214973)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

[ Back to top ]