シート製品

【課題】 歩留まりに優れ使用時の作業性に優れるシート製品を提供することを課題とする。

【解決手段】 粘着性を有するシート状の粘着シートと、該粘着シートから剥離できるように該粘着シートの一方の面側に配され前記粘着シートを支持し土台をなす台座セパレータと、前記粘着シートから剥離できるように前記粘着シートの他方の面側に配された保護セパレータとを備えたシート製品であって、前記粘着シートと前記台座セパレータとの間の剥離力が前記粘着シートと前記保護セパレータとの間の剥離力より小さく且つ0.05〜0.8N/50mmであり、前記粘着シート及び前記保護セパレータは、重なり合った状態で前記台座セパレータから分割片として剥離できるように前記粘着シートの厚み方向に切り込みが入れられてなり、前記台座セパレータの厚みが60μm以上であり、前記台座セパレータ及び前記保護セパレータは、粘着シート側の表面粗さRaがいずれも3μm以下であることを特徴とするシート製品を提供する。

【解決手段】 粘着性を有するシート状の粘着シートと、該粘着シートから剥離できるように該粘着シートの一方の面側に配され前記粘着シートを支持し土台をなす台座セパレータと、前記粘着シートから剥離できるように前記粘着シートの他方の面側に配された保護セパレータとを備えたシート製品であって、前記粘着シートと前記台座セパレータとの間の剥離力が前記粘着シートと前記保護セパレータとの間の剥離力より小さく且つ0.05〜0.8N/50mmであり、前記粘着シート及び前記保護セパレータは、重なり合った状態で前記台座セパレータから分割片として剥離できるように前記粘着シートの厚み方向に切り込みが入れられてなり、前記台座セパレータの厚みが60μm以上であり、前記台座セパレータ及び前記保護セパレータは、粘着シート側の表面粗さRaがいずれも3μm以下であることを特徴とするシート製品を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シート製品に関し、具体的には、例えば、粘着性及び熱伝導性を有するシート状の粘着シートを備え、該粘着シートが電子機器等の発熱源と放熱用のヒートシンク等との間に配されて用いられるシート製品に関する。

【背景技術】

【0002】

従来、この種のシート製品としては、上記の粘着シートと、該粘着シートから剥離できるように該粘着シートの一方の面側に配され使用前の粘着シートを支持し土台をなす台座セパレータとを備えたものが知られている。この種のシート製品は、例えば、使用時に台座セパレータを粘着シートから剥離し、該粘着シートを介して発熱源からの熱をヒートシンクへ伝えさせるべく、該粘着シートを発熱源及びヒートシンクの間に配して用いられる。

【0003】

この種のシート製品としては、具体的には、例えば、粘着シートをシート状の分割片として台座セパレータから剥離できるように粘着シートが厚み方向に切り込みが入れられてなるものが提案されている(特許文献1)。

また、この種のシート製品としては、台座セパレータのある側と反対側に配され粘着シートから剥離できる保護セパレータをさらに備えたものが提案されている(特許文献2)。使用前の粘着シートを保護する保護セパレータを備えた該シート製品は、使用時にまず保護セパレータのみを取り除き、その後、粘着シートが分割された分割片を台座セパレータから剥離して用いることができる。

【0004】

これらのシート製品は、粘着シートの分割片(粘着シート片)を指でつまむことにより台座セパレータから容易に剥離できるという点で、取り扱いが良好なものである。

【0005】

しかしながら、これらのシート製品においては、粘着シート片を直接指でつまむことにより粘着シート片の表面が汚染され、粘着性や熱伝導性などの物性を有する粘着シート片が所定の物性を有しないものになり得る可能性がある。

【0006】

これに対し、特許文献2においては、上述のごとき粘着シートとシート状の台座セパレータとシート状の保護セパレータとを備え、被付着体の被着部分の形状にあわせて厚み方向に切断して小片シートとしたシート製品も提案されている。

斯かるシート製品は、まず、台座セパレータ片を粘着シート片から剥離でき、次に、保護セパレータ片に積層している粘着シート片を被付着体に付着させ、その後、粘着シート片を被付着体に付着させたまま保護セパレータ片を粘着シート片から剥離できることから、粘着シート片を指などで汚染するおそれが低減されている。

【0007】

しかしながら、斯かるシート製品は、切断した際に、粘着シート片と台座セパレータ片との間、又は、粘着シート片と保護セパレータ片との間に気泡が入り込み、気泡の影響を受けて粘着シート片の表面物性が変わることにより、不良品が生じ歩留まりが悪くなり得る。

また、斯かるシート製品は、切断時に生じた気泡によって、粘着シート片と台座セパレータ片との間、及び、粘着シート片と保護セパレータ片との間の剥離力のばらつきが大きくなり得る。これにより、使用時に、粘着シート片が台座セパレータ片及び保護セパレータ片の両方から同時に剥離される、いわゆる“泣き別れ”という意図しない剥離が起き得る。そして、“泣き別れ”を生じた場合には、取り扱いにくくなり、作業性が悪くなり得る。

【0008】

このように、従来のシート製品は、必ずしも歩留まりや使用時における作業性に優れるものではないという問題がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−059464号公報

【特許文献2】特開2002−084083号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上記問題点等に鑑みてなされたものであり、歩留まりに優れ使用時の作業性に優れたシート製品を提供することを課題とする。

【課題を解決するための手段】

【0011】

本発明のシート製品は、粘着性を有するシート状の粘着シートと、該粘着シートから剥離できるように該粘着シートの一方の面側に配され前記粘着シートを支持し土台をなす台座セパレータと、前記粘着シートから剥離できるように前記粘着シートの他方の面側に配された保護セパレータとを備えたシート製品であって、

前記粘着シートと前記台座セパレータとの間の剥離力が前記粘着シートと前記保護セパレータとの間の剥離力より小さく且つ0.05〜0.8N/50mmであり、前記粘着シート及び前記保護セパレータは、重なり合った状態で前記台座セパレータから分割片として剥離できるように前記粘着シートの厚み方向に切り込みが入れられてなり、前記台座セパレータの厚みが60μm以上であり、前記台座セパレータ及び前記保護セパレータは、粘着シート側の表面粗さRaがいずれも3μm以下であることを特徴とする。

【0012】

斯かるシート製品は、前記粘着シートと前記台座セパレータとの剥離力が0.05N/50mm以上であり、該剥離力よりも前記粘着シートと前記保護セパレータとの剥離力が大きく、前記粘着シートと前記台座セパレータとの間の剥離力、及び、前記粘着シートと前記保護セパレータとの間の剥離力が比較的大きいものになっている。従って、上述のごとき切り込みを入れることによっても、前記粘着シートと各セパレータとの間に気泡が入ることが抑制され、気泡によって起こる粘着シートの表面物性変化が抑制されており、不良品の発生が抑制されている。

また、前記台座セパレータ及び前記保護セパレータの粘着シート側の表面粗さRaがいずれも3μm以下であることから、切り込みを入れることによっても、前記粘着シートと各セパレータとの間に気泡が入ることが抑制されている。従って、気泡によって起こる粘着シートの表面物性変化が抑制されており、不良品の発生が抑制されている。

【0013】

しかも、前記粘着シートと前記台座セパレータとの間、及び、前記粘着シートと前記保護セパレータとの間において気泡によって生じ得る剥離力のばらつきが抑制されている。従って、意図しない剥離の発生、即ち、いわゆる“泣き別れ”の発生が抑制されており、作業性の悪化が抑制されている。

また、前記粘着シートと前記台座セパレータとの剥離力が、0.8N/50mm以下であり且つ前記粘着シートと前記保護セパレータとの間の剥離力より小さいことから、前記粘着シートと前記保護セパレータとが重なったまま、切り込みに沿って前記台座セパレータから容易に剥離される。従って、使用時の作業性に優れている。

なお、前記台座セパレータの厚みが60μm以上であることから、前記粘着シート及び前記保護セパレータに入れられる切り込みが台座セパレータを貫通することが抑えられ、不良品になっているおそれも低減されている。

このように、本発明のシート製品は、歩留まりに優れ使用時の作業性に優れている。

【0014】

また、本発明に係るシート製品は、前記粘着シートがアクリルポリマーと熱伝導性フィラーとを含むことが好ましい。前記粘着シートが熱伝導性フィラーを含むことにより、粘着シートが熱伝導性をも有するという利点があり、アクリルポリマーを含むことにより、より被付着体に粘着しやすくなり、より作業性に優れたものになり得るという利点がある。

【発明の効果】

【0015】

以上のように、本発明に係るシート製品は、歩留まりに優れ使用時の作業性に優れるという効果を奏する。

【図面の簡単な説明】

【0016】

【図1】シート製品の平面図及び正面図を模式的に表した図。

【図2】シート製品を使用するときの様子を模式的に表した図。

【図3】シート製品の変形例を模式的に表した図。

【発明を実施するための形態】

【0017】

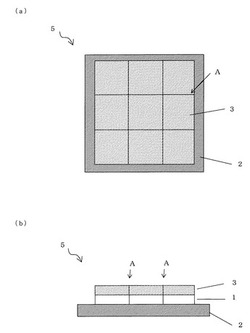

以下、本発明に係るシート製品の実施形態について、図面を参照しつつ説明する。図1は、前記シート製品を模式的に表したものである。詳しくは、図1(a)は、前記台座セパレータを下側にしたときの前記シート製品を模式的に表した平面図である。図1(b)は、前記シート製品を模式的に表した正面図である。図2(a)及び(b)は、前記シート製品を使用するときの様子の一例を模式的に表した図である。

【0018】

本実施形態に係るシート製品5は、図1に示すように、粘着性を有する粘着シート1と、該粘着シート1の一方の面側に配され該粘着シートから剥離できる台座セパレータ2と、前記粘着シート1の他方の面側に配され前記粘着シートから剥離できるシート状の保護セパレータ3とを備えたシート製品5であって、前記粘着シート1と前記台座セパレータ2との間の剥離力が前記粘着シート1と前記保護セパレータ3との間の剥離力より小さく且つ0.05〜0.8N/50mmであり、前記粘着シート1及び前記保護セパレータ3は、重なり合った状態で前記台座セパレータ2から分割片として剥離できるように前記粘着シート1の厚み方向に切り込みが入れられてなり、前記台座セパレータ2の厚みが60μm以上であるものである。また、前記台座セパレータ及び前記保護セパレータは、粘着シート側の表面粗さRaがいずれも3μm以下である。

【0019】

前記シート製品5は、図1に示すように、前記粘着シートを支持し土台をなす前記台座セパレータ2と前記保護セパレータ3との間に前記粘着シート1が配されてなる。また、前記粘着シート1及び前記保護セパレータ3を厚み方向に貫通するように切り込みAが入れられていることにより、重なり合った前記粘着シート1及び前記保護セパレータ3が、シート状の分割片となって前記台座セパレータ2から剥離可能に形成されてなる。

なお、切り込みは、通常、前記粘着シート1及び前記保護セパレータ3の分割された分割片が被付着体の被着部分の形状に合うように入れられ、例えば図1(a)、図1(b)に示すごとく、前記粘着シート1及び前記保護セパレータ3の分割片がシート状の矩形小片になるように格子状に入れられてなる。

【0020】

前記シート製品5においては、まず図2(a)に示すように、通常、分割片の粘着シート1(粘着シート片1a)及び分割片の保護セパレータ3(保護セパレータ片3a)が重なり合った状態で、分割片として台座セパレータ2と剥離させる。次に、図2(b)に示すように、分割片の粘着シート片1a側を例えば電子機器などの発熱体4に貼り付ける。そして、分割片から保護セパレータ片3aを取り除き、露出した粘着シート片1aにヒートシンク(図示せず)等を付着させることにより、ヒートシンク等に電子機器などの発熱体4を固定させる。

【0021】

前記台座セパレータ2と前記粘着シート1との間の剥離力は、実施例に記載された180度引き剥がし剥離力によって測定されたものである。また、前記保護セパレータ3と前記粘着シート1との間の剥離力も、同様な方法によって測定されたものである。

【0022】

前記台座セパレータ2と前記粘着シート1との間の剥離力は、0.05〜0.8N/50mmであり、好ましくは0.08〜0.5N/50mmであり、より好ましくは0.2〜0.3N/50mmである。台座セパレータ2と粘着シート1との間の剥離力が0.05N/50mm未満であると、剥離力が不足し、打ち抜きなどにより保護セパレータ3及び粘着シート1に切り込みAを入れたときに、粘着シート1とセパレータとの間に気泡が入るおそれがある。また、0.8N/50mmを超えると、粘着シート1と台座セパレータ2との間の剥離が困難になり、作業性が低下するおそれがある。

【0023】

前記台座セパレータ2と前記粘着シート1との間の剥離力は、前記保護セパレータ3と前記粘着シート1との間の剥離力より小さい。これにより、前記粘着シート片1a及び前記保護セパレータ片3aが重なり合った状態で前記台座セパレータ2から剥離され得る。

【0024】

また、前記台座セパレータ2と前記粘着シート1との間の剥離力は、前記保護セパレータ3と前記粘着シート1との間の剥離力より0.01N/50mm以上小さいことが好ましい。即ち、前記台座セパレータ2と前記粘着シート1との間の剥離力、及び、前記保護セパレータ3と前記粘着シート1との間の剥離力の差は、0.01N/50mm以上であることが好ましい。剥離力の差が0.01N/50mm以上であることにより、“泣き別れ”の発生がより抑制され、使用時の作業性がより良好なものになる。なお、斯かる剥離力の差は、0.02N/50mm以上であることがより好ましい。また、使用時の作業性がより良好なものになり得るという点で、斯かる剥離力の差は、0.05N/50mm以下であることが好ましい。

【0025】

前記保護セパレータ3と前記粘着シート1との間の剥離力は、0.05N/50mmを超えるものである。このように該剥離力が比較的大きいことにより、前記切り込みAを入れた際に、保護セパレータ3と粘着シート1との間に気泡が入ることが抑制されている。従って、気泡による剥離力のばらつきが抑制されており、シート製品5を使用する際の“泣き別れ”の発生が抑制されている。

【0026】

前記保護セパレータ3と前記粘着シート1との間の剥離力は、好ましくは0.10〜1.0N/50mmであり、より好ましくは0.25〜0.5N/50mmであり、より好ましくは0.25〜0.35N/50mmである。保護セパレータ3と粘着シート1との間の剥離力が0.10N/50mm以上であることにより、剥離力がより十分なものになり、切り込みAを入れることに伴う気泡混入がより抑制されるという利点がある。また、該剥離力が1.0N/50mm以下であることにより、保護セパレータ3を粘着シート1から剥離することがより容易になり、シート製品5使用時における作業性がより良好なものになるという利点がある。

【0027】

前記台座セパレータ2と前記粘着シート1との間の剥離力、又は、前記保護セパレータ3と前記粘着シート1との間の剥離力は、例えば、前記粘着シート1の材質を変えることによって適宜調整することができる。より詳しくは、例えば、粘着性の異なる材質を前記粘着シート1に採用することによって調整することができる。

【0028】

前記台座セパレータ2の厚みは、前記粘着シート1の厚み方向と同じ方向における長さである。該厚みは、60μm以上であり、好ましくは90μm以上である。60μm未満であると、製造時の打ち抜き刃などによる切り込みAが台座セパレータ2を貫通するおそれがあり、シート製品5が不良品になるおそれがある。また、該厚みは、好ましくは150μm以下、より好ましくは135μm以下である。厚みが150μm以下であることにより、シート製品5が比較的厚みの薄いシート状となり、巻き取る際などに取り扱いやすくなり得るという利点がある。なお、前記台座セパレータ2は、通常、シート状である。

【0029】

前記保護セパレータ3の厚みは、通常、台座セパレータ2の厚み未満である。

前記保護セパレータ3の厚みは、好ましくは20μm以上であり、より好ましくは40μm以上である。厚みが20μm以上であることにより、粘着シートから剥離することがより容易となり作業性がより優れたものになり得るという利点がある。また、該厚みは、好ましくは150μm以下であり、より好ましくは135μm以下である。150μm以下であることにより、シート製品5の厚みがより薄くなり、シート製品5の巻き取りなどにおける取り扱いがより容易になり得るという利点がある。

【0030】

前記台座セパレータ及び前記保護セパレータは、粘着シート側の表面粗さRaがいずれも3μm以下である。該表面粗さRaは、好ましくはいずれも0.01〜1μm、より好ましくはいずれも0.03〜0.3μmである。該表面粗さRaがいずれも1μm以下であることにより、切り込みAを入れる加工(以下、ハーフカット加工ともいう)時において、セパレータと粘着シート1との間に気泡が入ることがより抑制され、該気泡の影響で粘着シート1の熱抵抗が高くなることがより抑制され得るという利点がある。

なお、前記表面粗さRaは、例えば、エンボス加工など一般的な加工の程度により、その値の大小を調整することができる。

【0031】

前記表面粗さRaは、JIS B0601(2001年)で定義される算術平均粗さ(Ra)を意味する。算術平均粗さの測定は、VEECO社製の非接触三次元表面形状測定装置「NT8000」を用いて行う。

【0032】

前記粘着シート1の厚みは、特に限定されるものではなく、通常、20〜200μmであり、より好ましくは30〜130μmである。

【0033】

前記台座セパレータ2又は前記保護セパレータ3を構成する基材(以下、セパレータ用基材ともいう)としては、例えば、プラスチック製、紙製、金属製などの各種基材が挙げられる。また、該基材は、繊維製であってもよい。

前記セパレータ用基材は、単層体又は積層体のいずれの形態であってもよい。

【0034】

前記プラスチック製基材としては、各種のプラスチック製基材が挙げられ、例えば、ポリオレフィン製(ポリエチレン製、ポリプロピレン製、ポリブテン製、ポリブタジエン製、エチレン・プロピレン共重合体製、エチレン・1−ブテン共重合体製)、ポリエステル製(ポリエチレンテレフタレート製、ポリエチレンナフタレート製、ポリブチレンテレフタレート製等)、ポリアクリレート製、ポリウレタン製、ナイロン6、ナイロン6,6、若しくは部分芳香族ポリアミドなどを用いたポリアミド製、ポリ塩化ビニル製、ポリ塩化ビニリデン製、ポリカーボネート製、エチレン−酢酸ビニル共重合体製、エチレン・エチルアクリレート共重合体製、エチレン・ビニルアルコール共重合体製、セルロース製などの各基材が挙げられる。なかでも、前記シート製品を製造又は使用する際の作業性に優れるという点で、ポリエチレンテレフタレート製基材などのポリエステル製基材が好ましい。

【0035】

前記紙製基材としては、各種の紙製基材から適宜選択したものが挙げられ、例えば、和紙製、上質紙製、グラシン紙製、クラフト紙製、クルパック紙製、クレープ紙製、クレーコート紙製、トップコート紙製、合成紙製などの各基材が挙げられる。

【0036】

前記紙製基材にプラスチックラミネート層を設けてなるセパレータを採用する場合、該セパレータは、例えば、特開2005−15933号公報に示された方法により作製することができる。

前記プラスチックラミネー卜層の材質としては、特に限定されるものではなく、各種のプラスチック材料(熱可塑性樹脂)が用いられる。該材質としては、具体的には、例えば、ポリエチレン、ポリプロピレン、4−メチル−1−ペンテン等の各種ポリオレフィン系樹脂、塩化ビニリデン系共重合体、エチレンとアクリル酸、メタクリル酸、アクリル酸エステル、メタクリル酸エステル、又は酢酸ビニル等との共重合体などが挙げられる。

前記プラスチックラミネー卜層の材質としては、ハーフカット加工における取り扱いやすさ等の点で、ポリエチレン樹脂が好ましい。該ポリエチレン樹脂としては、低密度ポリエチレン樹脂、中密度ポリエチレン樹脂、高密度ポリエチレン樹脂、直鎖状低密度ポリエチレン樹脂などが挙げられる。

【0037】

また、台座セパレータ2及び保護セパレータ3において、一方にポリエステル製基材を用いた場合は、他方にもポリエステル基材を用いることが好ましい。また、一方に紙製基材を用いた場合は、他方にも紙製基材を用いることが好ましい。このように両方の基材を同種にすることにより、ハーフカット加工における加工性が優れたものになるという利点がある。

【0038】

前記台座セパレータ2、前記保護セパレータ3には、必要に応じて、シリコーン系離型剤、フッ素系離型剤、長鎖アルキル系離型剤もしくは脂肪酸アミド系離型剤、又はシリカ粉などを用いた、離型処理又は防汚処理がされていてもよい。

特に、セパレータの表面にシリコーン系離型剤、長鎖アルキル系離型剤、フッ素系離型剤による離型処理が行われていることにより、粘着シート1からの剥離性をより高めることができる。

即ち、セパレータに離型処理を行うことにより、前記粘着シート1と前記台座セパレータ2との間の剥離力、又は、前記粘着シート1と前記保護セパレータ3との間の剥離力をより小さくすることができる。また、離型処理で用いる離型剤の量を増やすことによって、さらに剥離力を小さくすることができる。また、離型処理で用いる離型剤の種類を変えること、セパレータへの離型剤の塗布方法を変えること等によって、適宜剥離力を調整することができる。

【0039】

また、セパレータ用基材には、一般的な帯電防止剤を塗布すること、繰り込むこと、蒸着することなどによる帯電防止処理がされていてもよい。また、セパレータ用基材の表面には、必要に応じて、コロナ放電処理加工、又は、エンボス加工等の各種表面加工が施され得る。

【0040】

前記各セパレータの初期弾性率は、1〜10GPaであることが好ましく、さらに好ましくは2〜8Gpaである。1GPa以上であることにより、セパレータ強度がより大きくなり、製造時におけるセパレータの破損、シワの発生などが抑制されるという利点がある。また、10GPa以下であることにより、適度にセパレータ強度が小さくなりハーフカット加工における気泡混入が抑制され得るという利点がある。

【0041】

続いて、粘着シートとして粘着性に加えて熱伝導性をも有する粘着シート(以下、熱伝導性粘着シートともいう)を備えた熱伝導シート製品を例に挙げて、さらに詳しく説明する。

【0042】

前記熱伝導シート製品における前記熱伝導性粘着シートは、アクリルポリマーと熱伝導性フィラーとを含む。アクリルポリマーを含むことにより、被付着体との粘着性により優れ、被付着体から粘着シートがより剥離しにくくなり、作業性により優れたものになり得るという利点がある。また、熱伝導性フィラーを含むことにより、熱伝導性粘着シートの両面に付着した被付着体間の熱の伝導に優れるという利点がある。

【0043】

前記アクリルポリマーは、モノマー単位として、下記一般式(1)で表される(メタ)アクリル系モノマーを含有しているものである。

CH2=C(R1)COOR2 ・・・(1)

(R1は水素又はメチル基であり、R2は炭素数1〜18のアルキル基である)

上記一般式(1)において、R2のアルキル基は、好ましくは炭素数3〜12であり、より好ましくは4〜9である。また、R2のアルキル基は、直鎖状アルキル基又は分岐鎖状アルキル基のいずれであってもよいが、ガラス転移点がより低いという点で分岐鎖状アルキル基が好ましい。

【0044】

上記一般式(1)で表される(メタ)アクリル系モノマーとしては、具体的には例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、n−ブチル(メタ)アクリレート、s−ブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、イソブチル(メタ)アクリレート、n−ペンチル(メタ)アクリレート、イソペンチル(メタ)アクリレート、ヘキシル(メタ)アクリレート、ヘプチル(メタ)アクリレート、イソアミル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、n−オクチル(メタ)アクリレート、イソオクチル(メタ)アクリレート、n−ノニル(メタ)アクリレート、イソノニル(メタ)アクリレート、n−デシル(メタ)アクリレート、イソデシル(メタ)アクリレート、n−ドデシル(メタ)アクリレート、イソミリスチル(メタ)アクリレート、n−トリデシル(メタ)アクリレート、n−テトラデシル(メタ)アクリレート、ペンタデシル(メタ)アクリレート、ヘキサデシル(メタ)アクリレート、ステアリル(メタ)アクリレート、イソステアリル(メタ)アクリレートなどが挙げられる。

【0045】

上記一般式(1)で表される(メタ)アクリル系モノマーは、1種が単独で、又は2種以上が組み合わされて用いられ得る。

【0046】

また、上記一般式(1)で表される(メタ)アクリル系モノマーは、アクリルポリマーにおける含有量が、50〜98重量%であることが好ましく、60〜98重量%であることがより好ましく、70〜98重量%であることがさらに好ましい。前記(メタ)アクリル系モノマーがアクリルポリマー中に50重量%以上含まれることにより、粘着シートの粘着性がより優れたものになり得るという利点がある。

【0047】

前記アクリルポリマーとしては、ヒドロキシ基含有モノマー、カルボキシル基含有モノマーなどの極性基含有モノマーを用いて重合されたものが好ましい。

【0048】

また、前記アクリルポリマーとしては、全モノマーに対して前記極性基含有モノマーを0.1〜20重量%用いて重合されたものが好ましく、0.2〜10重量%用いて重合されたものがより好ましく、0.2〜7重量%用いて重合されたものがさらに好ましい。全モノマーに対して前記極性基含有モノマーを0.1重量%以上用いて重合されていることにより、粘着シートの凝集力がより十分なものになり得るという利点がある。また、20重量%以下用いて重合されていることにより、得られるアクリルポリマーの粘着性がより優れたものになり得るという利点がある。

【0049】

前記ヒドロキシ基含有モノマーは、分子中に1以上のヒドロキシ基を有する重合性モノマーである。

該ヒドロキシ基含有モノマーとしては、例えば、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシブチル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、5−ヒドロキシペンチル(メタ)アクリレート、6−ヒドロキシヘキシル(メタ)アクリレート、8−ヒドロキシオクチル(メタ)アクリレート、10−ヒドロキシデシル(メタ)アクリレート、12−ヒドロキシラウリル(メタ)アクリレート、(4−ヒドロキシメチルシクロヘキシル)メチルアクリレート、N−メチロール(メタ)アクリルアミド、N−ヒドロキシ(メタ)アクリルアミド、ビニルアルコール、アリルアルコール、2−ヒドロキシエチルビニルエーテル、4−ヒドロキシブチルビニルエーテル、ジエチレングリコールモノビニルエーテルなどが挙げられる。

【0050】

前記カルボキシル基含有モノマーは、分子中に1以上のカルボキシル基を有する重合性モノマーである。

前記カルボキシル基含有モノマーとしては、例えば、アクリル酸、メタクリル酸、カルボキシエチル(メタ)アクリレート、カルボキシペンチル(メタ)アクリレート、イタコン酸、マレイン酸、フマル酸、クロトン酸などが挙げられる。なかでも、アクリル酸、メタクリル酸が好ましい。

【0051】

前記アクリルポリマーの合成においては、アクリルポリマーのガラス転移点や粘着シートの剥離性を調整すべく、上述した(メタ)アクリル系モノマー、ヒドロキシ基含有モノマー、及びカルボキシル基含有モノマー以外の他の重合性モノマーを、本発明の効果を損なわない範囲で用いることができる。

【0052】

前記他の重合性モノマーとしては、例えば、スルホン酸基含有モノマー、リン酸基含有モノマー、ニトリル基含有モノマー、ビニルエステルモノマー、芳香族ビニルモノマー等のように、アクリルポリマーの凝集力又は耐熱性を向上させ得るもの、又は、アミド基含有モノマー、アミノ基含有モノマー、イミド基含有モノマー、エポキシ基含有モノマー、又はビニルエーテルモノマー等のようにアクリルポリマー中において架橋化基点として働きアクリルポリマーの粘着力を向上させ得るものなどが挙げられる。

前記他の重合性モノマーは、1種が単独で、又は2種以上が組み合わされて用いられ得る。

【0053】

前記スルホン酸基含有モノマーとしては、例えば、スチレンスルホン酸、アリルスルホン酸、2−(メタ)アクリルアミド−2−メチルプロパンスルホン酸、(メタ)アクリルアミドプロパンスルホン酸、スルホプロピル(メタ)アクリレート、(メタ)アクリロイルオキシナフタレンスルホン酸などが挙げられる。

【0054】

前記リン酸基含有モノマーとしては、例えば、2−ヒドロキシエチルアクリロイルホスフェートなどが挙げられる。

【0055】

前記ニトリル基含有モノマーとしては、例えば、アクリロニトリル、メタクリロニトリルなどが挙げられる。

【0056】

前記ビニルエステルモノマーとしては、例えば、酢酸ビニル、プロピオン酸ビニル、ラウリン酸ビニル、ビニルピロリドンなどが挙げられる。

【0057】

前記芳香族ビニルモノマーとしては、例えば、スチレン、クロロスチレン、クロロメチルスチレン、ビニルトルエン、α−メチルスチレンなどが挙げられる。

【0058】

前記アミド基含有モノマーとしては、例えば、(メタ)アクリルアミド、N,N−ジメチル(メタ)アクリルアミド、N,N−ジエチル(メタ)アクリルアミド、N,N−ジエチルメタクリルアミド、N−イソプロピル(メタ)アクリルアミド、N−メチロール(メタ)アクリルアミド、N−メトキシメチル(メタ)アクリルアミド、N−ブトキシメチル(メタ)アクリルアミド、(メタ)アクリル酸ジメチルアミノエチル、(メタ)アクリル酸t−ブチルアミノエチル、ダイアセトン(メタ)アクリルアミド、N−ビニルアセトアミド、N,N’−メチレンビス(メタ)アクリルアミド、N,N−ジメチルアミノプロピル(メタ)アクリルアミド、N−ビニルカプロラクタム、N−ビニル−2−ピロリドンなどが挙げられる。

【0059】

前記アミノ基含有モノマーとしては、例えば、アミノエチル(メタ)アクリレート、N,N−ジメチルアミノエチル(メタ)アクリレート、N,N−ジメチルアミノプロピル(メタ)アクリレート、N−(メタ)アクリロイルモルホリンなどが挙げられる。

【0060】

前記イミド基含有モノマーとしては、例えば、N−シクロヘキシルマレイミド、N−フェニルマレイミド、N−メチルマレイミド、N−エチルマレイミド、N−プロピルマレイミド、N−イソプロピルマレイミド、N−ブチルマレイミド、イタコンイミドなどが挙げられる。

【0061】

前記エポキシ基含有モノマーとしては、例えば、グリシジル(メタ)アクリレート、アリルグリシジルエーテルなどが挙げられる。

【0062】

前記ビニルエーテルモノマーとしては、例えば、メチルビニルエーテル、エチルビニルエーテル、イソブチルビニルエーテルなどが挙げられる。

【0063】

前記他の重合性モノマーとしては、粘着シートの疑集力を高める等の目的でさらに要すれば、例えば、シクロペンチルジ(メタ)アクリレート、イソボルニル(メタ)アクリレートなどの環式アルコールの(メタ)アクリル酸エステル類;ネオペンチルグリコールジ(メタ)アクリレート、ヘキサンジオールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、テトラメチロールメタントリ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレートなどの多価アルコールの(メタ)アクリル酸エステル類;フェノキシエチル(メタ)アクリレートなどのベンゼン環含有(メタ)アクリル酸エステル類などを採用できる。

【0064】

前記他の重合性モノマーは、1種が単独で、又は2種以上が組み合わされて用いられ得る。また、前記他の重合性モノマーの含有量は、アクリルポリマーの全モノマーに対して、0〜50重量%であることが好ましく、0〜35重量%であることがより好ましく、0〜25重量%であることがさらに好ましい。

【0065】

前記アクリルポリマーは、重量平均分子量が60万以上であることが好ましく、70万〜300万であることがより好ましく、80万〜250万であることがさらに好ましい。重量平均分子量が60万以上であることにより、アクリルポリマーを含む粘着シートの耐久性がより優れたものになり得るという利点があり、300万以下であることにより、粘着シートの粘着性がより優れたものになり得るという利点がある。

なお、重量平均分子量は、GPC(ゲル・パーミエーション・クロマトグラフィー)により測定し、ポリスチレン換算により算出された値をいう。

【0066】

前記アクリルポリマーのガラス転移温度(Tg)は、粘着シートの粘着性が適度なものになり得るという点で、−5℃以下であることが好ましく、−10℃以下であることがより好ましい。アクリルポリマーのガラス転移温度が−5℃以下であることにより、アクリルポリマーの流動性が高くなり、粘着シートと接する被着体(筐体やヒートシンク、電子機器等の発熱源)への濡れが十分なものとなり得る。従って、粘着シートの粘着力がより高まり得る。なお、アクリルポリマーのガラス転移温度(Tg)は、用いるモノマーの種類やモノマーの組成比を適宜変えることにより上記範囲内に調整することができる。

前記ガラス転移温度(Tg)は、アクリルポリマーを構成する各モノマーの単独重合体(ホモポリマー)のTg、及び、該各モノマーの重量分率(共重合組成)に基づいて、下記式(1)に示すFoxの式から求められる値である。単独重合体(ホモポリマー)のTg値は、原則、日刊工業新聞社の「粘着技術ハンドブック」から得ることができる。

1/Tg=W1/Tg1+W2/Tg2+・・・・・+Wn/Tgn (1)

Tg:共重合体のガラス転移温度[K]

Tgn:モノマーnの単独重合体(ホモポリマー)のガラス転移温度[K]

Wn:モノマーnの重量分率

【0067】

前記アクリルポリマーは、従来公知の各種ラジカル重合によって調製できる。各種ラジカル重合としては、溶液重合、塊状重合、乳化重合などを適宜選択することができる。なお、アクリルポリマーは、単独重合体(ホモポリマー)であっても共重合体(コポリマー)であってもよく、共重合体である場合には、ランダム共重合体、ブロック共重合体、グラフト共重合体などいずれであってもよい。

【0068】

前記アクリルポリマーを溶液重合によって調製する場合には、重合溶媒として、例えば、酢酸エチル、トルエンなどを用いることができる。該重合溶媒は、アクリルポリマーが調製された後、通常、加熱による揮発等によって取り除かれる。

前記アクリルポリマーの具体的な溶液重合方法としては、窒素などの不活性ガス気流下で、全モノマーの100重量部に対して、重合開始剤としてアゾビスイソブチロニトリルを0.01〜0.2重量部用い、重合溶媒中で、50〜90℃程度の温度により、2〜30時間程度の重合反応を行う方法が例示される。

【0069】

また、前記アクリルポリマーの重合においては、重合開始剤、連鎖移動剤、乳化剤を用いることができる。これら重合開始剤、連鎖移動剤、乳化剤としては、特に限定されず、従来公知のものを適宜選択して用いることができる。なお、連鎖移動剤を用いることにより、アクリルポリマーの分子量を適宜調整することができる。

【0070】

前記重合開始剤としては、例えば、2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス[N−(2−カルボキシエチル)−2−メチルプロピオンアミジン]ハイドレート(商品名「VA-057」 和光純薬社製)などのアゾ系開始剤;過硫酸カリウム、過硫酸アンモニウムなどの過硫酸塩;ジ(2−エチルヘキシル)パーオキシジカーボネート、t−ブチルハイドロパーオキシド、過酸化水素などの過酸化物系開始剤;過硫酸塩と亜硫酸水素ナトリウムとの組み合わせ、過酸化物とアスコルビン酸ナトリウムとの組み合わせなどの過酸化物と還元剤とを組み合わせたレドックス系開始剤;などを用いることができるが、これらに限定されるものではない。

【0071】

前記重合開始剤は、1種を単独で用いてもよく、又は2種以上を組み合わせて用いてもよい。該重合開始剤の量は、全モノマー100重量部に対して、0.005〜1重量部であることが好ましく、0.02〜0.5重量部であることがより好ましい。

【0072】

前記連鎖移動剤としては、例えば、ラウリルメルカプタン、グリシジルメルカプタン、メルカプ卜酢酸、2−メルカプトエタノール、チオグリコール酸、チオグルコール酸2−エチルヘキシル、2,3−ジメルカプト−1−プロパノールなどが挙げられる。

【0073】

前記連鎖移動剤は、1種を単独で用いてもよく、又は2種以上を組み合わせてもよい。前記連鎖移動剤の量は、全モノマー100重量部に対して、通常、0.01〜0.1重量部である。

【0074】

前記アクリルポリマーを乳化重合によって調製する場合に用い得る乳化剤としては、例えば、ラウリル硫酸ナトリウム、ドデシルベンゼンスルホン酸ナトリウム、ポリオキシエチレンアルキルエーテル硫酸アンモニウムなどのアニオン系乳化剤;ポリオキシエチレンアルキルエーテル、ポリオキシエチレン−ポリオキシプロピレンブロックポリマーなどのノニオン系乳化剤などが挙げられる。これらの乳化剤は、1種を単独で、又は、2種以上が組み合わされて用いられ得る。

【0075】

前記乳化剤としては、プロペニル基、アリルエーテル基などのラジカル重合性官能基が導入された反応性乳化剤も挙げられる。該反応性乳化剤としては、具体的には、例えば、商品名「アクアロンHS―10」、「アクアロンHS−20」、「アクアロンKH−10」、「アクアロンBC−05」、「アクアロンBC−10」、「アクアロンBC−20」(いずれも第一工業製薬社製)、「アデカリアソープSE10N」(ADEKA社製)などが挙げられる。

前記乳化剤の量は、モノマー100重量部に対して、安定的な乳化重合をおこなうという点で、0.3〜5重量部であることが好ましく、0.5〜1重量部であることがより好ましい。

【0076】

前記反応性乳化剤は、重合後にポリマー中に取り込まれるため、親水性基を有する反応性乳化剤が反応後に残存しにくく、粘着シートの耐水性が優れたものになり得るという点で好ましい。

【0077】

前記熱伝導性粘着シートは、粘着シートの接着力、耐久力がより優れたものになり得るという点で、前記架橋剤を用いて調製されたものであることが好ましい。

該架橋剤としては、イソシアネート系架橋剤、エポキシ系架橋剤、メラミン系架橋剤、オキサゾリン系架橋剤、カルボジイミド系架橋剤、アジリジン系架橋剤、金属キレート系架橋剤など、従来公知の架橋剤が挙げられ、なかでも、イソシアネート系架橋剤が好ましい。

前記架橋剤は、1種を単独で用いてもよく、又は2種以上を混合して用いてもよい。

【0078】

前記イソシアネート系架橋剤としては、トリレンジイソシアネート、キシレンジイソシアネートなどの芳香族イソシアネート、イソホロンジイソシアネー卜などの脂環族イソシアネー卜、ヘキサメチレンジイソシアネー卜などの脂肪族イソシアネー卜などが挙げられる。

【0079】

具体的には、前記イソシアネート系架橋剤としては、例えば、ブチレンジイソシアネート、ヘキサメチレンジイソシアネートなどの低級指肪族ポリイソシアネー卜類;シクロペンチレンジイソシアネート、シクロヘキシレンジイソシアネート、イソホロンジイソシアネートなどの脂環族イソシアネー卜類;2,4−トリレンジイソシアネート、4,4’−ジフェニルメタンジイソシアネート、キシリレンジイソシアネート、ポリメチレンポリフェニルイソシアネートなどの芳香族ジイソシアネート類;トリメチロールプロパン/トリレンジイソシアネート3量体付加物(商品名「コロネートL」 日本ポリウレタン工業社製)、トリメチロールプロパン/ヘキサメチレンジイソシアネー卜3量体付加物(商品名「コロネートHL」 日本ポリウレタン工業社製)、ヘキサメチレンジイソシアネートのイソシアヌレート体(商品名「コロネートHX」 日本ポリウレタン工業社製)などのイソシアネート付加物;ポリエーテルポリイソシアネート、ポリエステルポリイソシアネート、ならびにこれらと各種のポリオールとの付加物;イソシアヌレート結合、ビューレット結合、アロファネート結合などで多官能化したポリイソシアネートなどが挙げられる。

【0080】

前記架橋剤の量は、前記アクリルポリマー100重量部に対し、0.02〜5重量部であることが好ましく、0.04〜4重量部であることがより好ましく、0.05〜3重量部であることがさらに好ましい。

前記架橋剤の量がアクリルポリマー100重量部に対し0.02重量部以上であることにより、粘着シートの凝集力や耐久性がより確実に十分なものになり得るという利点があり、5重量部以下であることにより、アクリルポリマーの過剰な架橋形成が抑制され、粘着シートの粘着性がより優れたものになり得るという利点がある。

【0081】

前記粘着シートにおいては、ゲル分率が、40〜90重量%であることが好ましく、50〜85重量%であることがより好ましく、55〜80重量%であることがさらに好ましい。ゲル分率が40重量%以上であることにより、凝集力がより十分になり粘着シートの耐久性がより優れたものになり得るという利点があり、ゲル分率が90重量%以下であることにより、粘着シートの粘着性がより優れたものになり得るという利点がある。なお、ゲル分率は、架橋剤の量を調整して粘着シートの架橋程度を変えることで調整できる。

【0082】

なお、粘着シートのゲル分率(重量%)は、粘着シートから乾燥重量W1(g)の試料を採取し、これを酢酸エチルに浸漬した後、前記試料の不溶分を酢酸エチル中から取り出し、乾燥後の重量W2(g)を測定し、(W2/W1)×100を計算して求めた値である。

【0083】

前記熱伝導性フィラーは、粘着シートの構成成分として配合されることにより、配合されない場合より粘着シートの熱伝導性を高める粒子状のものである。

【0084】

前記熱伝導性フィラーの材質としては、特に限定されないが、例えば、無機窒化物、金属水酸化物、金属酸化物などが挙げられる。

【0085】

前記無機窒化物としては、例えば、窒化ホウ素、窒化アルミニウム、窒化ケイ素、窒化ガリウム等が挙げられる。

前記金属水酸化物としては、例えば、水酸化アルミニウム、水酸化マグネシウムなどが挙げられる。なかでも、金属水酸化物としては、熱伝導性がより高く、電気絶縁性に優れるという点で、水酸化アルミニウムが好ましい。

前記金属酸化物としては、酸化アルミニウム、酸化チタン、酸化亜鉛、酸化スズ、酸化銅、酸化ニッケル、アンチモンドープ酸化スズなどが挙げられる。

前記熱伝導性フィラーの材質としては、その他にも、炭化ケイ素、二酸化ケイ素、炭酸カルシウム、チタン酸バリウム、チタン酸カリウム、銅、銀、金、ニッケル、アルミニウム、白金、炭素(カーボンブラック、カーボンナノチューブ、カーボンファイバー、ダイヤモンド)などが挙げられる。

これらの熱伝導性フィラーは、1種が単独で、又は2種以上が組み合わされて用いられ得る。

【0086】

前記熱伝導性フィラーの形状としては、特に限定されるものではなく、例えば、球形状、針形状、板形状などが挙げられる。また、これらの異形状などが挙げられる。

【0087】

前記熱伝導性フィラーの大きさは、形状が球状の場合には、1次平均粒子径が好ましくは0.1〜1000μm、より好ましくは1〜100μm、さらに好ましくは2〜20μmである。1次平均粒子径が1000μm以下であることにより、粘着シートの厚さに対する熱伝導性フィラーの大きさの比が小さくなり得ることから、粘着シートの厚さのバラツキを生じにくいという利点がある。

【0088】

また、前記熱伝導性フィラーの大きさは、形状が針形状又は板形状の場合には、最大長さ(長軸長さ又は対角長さ)が好ましくは0.1〜1000μm、より好ましくは1〜100μm、さらに好ましくは2〜20μmである。該最大長さが1000μm以下であることにより、フィラー同士の凝集が起こりにくくなり、取り扱いが容易になるという利点がある。

これらフィラーのアスペクト比(針形状結晶の場合には、長軸長さ/短軸長さ、又は長軸長さ/厚みで表現される。また、板形状結晶の場合には、対角長さ/厚み、又は長辺長さ/厚みで表現される)は、好ましくは1〜10000、より好ましくは10〜1000である。

【0089】

前記熱伝導性フィラーとしては、一般的な市販品を用いることができる。例えば、窒化ホウ素としては、商品名「HP−40」(水島合金鉄社製)、商品名「PT620」(モメンティブ社製)等を、水酸化アルミニウムとしては、商品名「ハイジライトH−32」、商品名「ハイジライトH−42」(昭和電工社製)等を、酸化アルミニウムとしては、商品名「AS−50」(昭和電工社製)等を、水酸化マグネシウムとしては、商品名「KISUMA 5A」(協和化学工業社製)等を、アンチモンドープ酸化スズとしては、商品名「SN−100S」、「SN−100P」、「SN−100D(水分散品)」(石原産業社製)等を、酸化チタンとしては、商品名「TTOシリーズ」(石原産業社製)等を、酸化亜鉛としては、商品名「ZnO−310」、「ZnO−350」、「ZnO−410」(住友大阪セメント社製)等を用いることができる。

【0090】

前記熱伝導性フィラーの量は、アクリルポリマー100重量部に対し、好ましくは10〜1000重量部、より好ましくは50〜500重量部、さらに好ましくは80〜200重量部である。アクリルポリマー100重量部に対して熱伝導性フィラーの量が10重量部以上であることにより、粘着シートの熱伝導性がより高いものになるという利点があり、熱伝導性フィラーの量が1000重量部以下であることにより、粘着シートの可とう性が高いものとなり、粘着力がより優れたものになり得るという利点がある。

【0091】

前記粘着シートは、粘着シートの接着力、耐久力をより優れたものにし、熱伝導性フィラーとアクリルポリマーとの親和性をより優れたものにすべく、シランカップリング剤を用いて調製されたものであり得る。シランカップリング剤としては、従来公知のものを適宜採用できる。

【0092】

具体的には、シランカップリング剤としては、例えば、エポキシ基含有シランカップリング剤、アミノ基含有シランカップリング剤、(メタ)アクリル基含有シランカップリング剤、インシアネート基含有シランカップリング剤などが挙げられる。

【0093】

前記粘着シートには、その接着力、耐久力をより向上させる目的で、粘着付与樹脂が含まれ得る。

【0094】

前記粘着付与樹脂としては、従来公知の一般的なものが挙げられる。該粘着付与樹脂としては、具体的には例えば、ロジン系樹脂、テルペン系樹脂、脂肪族系石油樹脂、芳香族系石油樹脂、共重合系石油樹脂、脂環族系石油樹脂、キシレン樹脂、およびエラストマー樹脂などを挙げることができる。

【0095】

前記粘着付与樹脂の量は、粘着シートにおいて、アクリルポリマー100重量部に対して10〜100重量部であることが好ましく、20〜80重量部であることがより好ましく、30〜50重量部であることがさらに好ましい。

【0096】

また、ここでは詳述しないが、前記粘着シートには、さらに、分散剤、老化防止剤、酸化防止剤、加工助剤、安定剤、消泡剤、難燃剤、増粘剤、顔料など、ゴムやプラスチックに配合される一般なものが本発明の効果を損なわない範囲で適宜含まれ得る。

【0097】

続いて、シート製品を製造する方法について、前記熱伝導シート製品の製造方法を例に挙げて説明する。

【0098】

前記熱伝導シート製品は、具体的には、例えば、粘着シートの原料としてのアクリルポリマーと熱伝導性フィラーとを含む熱伝導性粘着剤組成物を調製する組成物調製工程と、台座セパレータ又は保護セパレータ上に熱伝導性粘着剤組成物をコーティングすることによりシート状の粘着シートを形成させるコーティング工程と、形成された粘着シートと保護セパレータ又は台座セパレータとを貼り合わせる貼り合わせ工程と、粘着シート及び保護セパレータに切り込みAを入れる切り込み工程とを実施することにより製造することができる。

【0099】

前記組成物調製工程では、より具体的には、例えば、前記アクリルポリマー及び有機溶媒を含むポリマー溶液と、熱伝導性フィラーと、必要に応じて架橋剤などとを混合して、液状の熱伝導性粘着剤組成物(以下、コーティング液ともいう)を調製する。

【0100】

前記組成物調製工程は、前記コーティング液を調製するために、アクリルポリマーと熱伝導性フィラーと必要に応じてその他の成分とを混合するものである。

また、前記組成物調製工程においては、例えば、まず、ミキサーに熱伝導性フィラーを投入し、次に、アクリルポリマーやその他の成分を有機溶媒に分散させてなる樹脂溶液の一部をこのミキサー内に投入して、例えば、1〜20kPaの減圧下、常温で撹拌することなどにより、凝集状態の熱伝導性フィラーを微細化させる粒度調整工程を実施することができる。

【0101】

該粒度調整工程においては、熱伝導性粘着剤組成物の調製に必要な樹脂溶液の一部を投入して撹拌することにより、フィラーと樹脂溶液との混合物を高粘度の状態にでき、十分なシェアストレスを熱伝導性フィラーの二次粒子に与えることができる。

従って、十分なシェアストレスを受けた凝集状態の熱伝導性フィラーは、凝集状態が解かれて、一次粒子に近い状態に微細化され、例えば、3μm以上20μm以下の二次粒子径にまで微細化され得る。

【0102】

前記粒度調整工程では、より具体的には、例えば、ミキサーの回転数を30rpm以下、好ましくは、10〜20rpmの比較的低い回転とし、樹脂溶液中に分散したフィラーがミキサーの撹拌羽根へ付着することが観察されなくなる程度の粘度になるまで、この回転での撹拌操作を継続させることができる。

【0103】

前記コーティング工程においては、従来公知の一般的なコーティング方法を採用して、上記のようにして調製された液状の熱伝導性粘着剤組成物(コーティング液)を、例えば保護セパレータに塗工することができる。そして、塗工した後にコーティング液から有機溶媒を揮発させることにより、シート状の粘着シートを形成させることができる。

【0104】

前記コーティング方法としては、例えば、ロールコート、キスロールコート、グラビアコート、リバースコート、ロールブラッシュ、スプレーコート、ディップロールコート、バーコート、ナイフコート、エアーナイフコート、カーテンコート、リップコート、ダイコーターなどによる押出しコートなどの方法を採用することができる。

【0105】

前記貼り合わせ工程においては、例えば、保護セパレータ状に形成された粘着シートと、台座セパレータとを貼り合わせることができる。

【0106】

前記切り込み工程においては、例えば、粘着シートと保護セパレータとに切り込みを入れる加工(以下、ハーフカット加工ともいう)を行うことができる。ハーフカット加工の方法としては、特に限定されるものではなく、従来公知の一般的な方法を採用することができる。具体的には、例えば、トムソン刃等を用いてプレス機により、保護セパレータと粘着シートのみに切断刃を入れて切り込みAを入れる打ち抜きによる方法が挙げられる。トムソン刃を用いた打ち抜きによる方法は、前記台座シートを切断しにくいという点で好ましい。

【0107】

上記実施形態のシート製品は、上記例示の通りであるが、本発明は、上記例示のシート製品に限定されるものではない。また、一般のシート製品において用いられる種々の態様を、本発明の効果を損ねない範囲において、採用することができる。

【0108】

上記実施形態では、切り込みを入れられた粘着シート及び保護セパレータにおいて、分割される分割片の粘着シート片及び保護セパレータ片がそれぞれの端縁を突き合わされてなるシート製品について説明したが、本発明は、このような実施形態に限定されるものではなく、例えば、粘着シート片及び保護セパレータ片がそれぞれの端縁を離間してなるシート製品であってもよい。

【0109】

また、例えば、図3に示すように、シート製品における粘着シートは、それぞれの一方の面が向き合って配された第1粘着シート1x(保護セパレータ側)及び第2粘着シート1y(台座セパレータ側)と、第1粘着シート1x及び第2粘着シート1yの間に配されシート製品を力学的に支持する中間層1mとを備えているものであってもよい。

このような粘着シートを有するシート製品は、上記実施形態のシート製品と同様に、通常、分割片の第2粘着シート側を電子機器などの発熱体に貼り付け、分割片から保護セパレータ片を取り除き、第1粘着シートの露出した面にヒートシンク(図示せず)等を付着させることにより、ヒートシンク等に電子機器などの発熱体を固定させて使用する。また、粘着シートにある中間層により、シート製品の折れ曲がり等が抑えられ、より取り扱い性に優れるという利点がある。

【実施例】

【0110】

次に実施例を挙げて本発明をさらに詳しく説明するが、本発明はこれらに限定されるものではない。

粘着シートとしての熱伝導性粘着シートを備えたシート製品の製造例、及び製造されたシート製品の各種評価結果について以下に説明する。

【0111】

(実施例1)

「アクリルポリマーの調製」

冷却管、窒素導入管、温度計および撹拌機を備えた反応容器に、以下の配合成分を入れた後、系内を窒素ガスで十分に置換した。

アクリル酸ブチル:70重量部

アクリル酸2−エチルヘキシル:30重量部

アクリル酸:3重量部

2,2’−アゾビスイソブチロニトリル(重合開始剤):0.1重量部

トルエン(重合溶媒):155重量部

そして、80℃で3時間加熱して固形分が40.0重量%のアクリルポリマー溶液を調製した。

「熱伝導性粘着剤組成物の調製」

このアクリルポリマー溶液の固形分100重量部に対して、以下の配合成分を加え、熱伝導粘着剤組成物を調製した。

水酸化アルミニウム(熱伝導性フィラー)

(昭和電工社製 商品名「ハイジライトH−32」):100重量部、

ポリイソシアネート化合物(イソシアネート系架橋剤)

(日本ポリウレタン工業社製 商品名「コロネートL」):3重量部

「台座セパレータ」

PET製セパレータ( 厚み100μm 離型処理したPETフィルム

三菱化学ポリエステルフィルム社製、商品名「PETセパMRV」

離型処理面における表面粗さRa=0.04μm )

「保護セパレータの作製」

保護セパレータは、下記PETフィルムに下記熱硬化性シリコーンを塗工し乾燥させることにより作製した。なお、硬化型シリコーンを硬化させるための硬化触媒を用いた。

PETフィルム(東レ社製「ルミラーS10#75」)

熱硬化型シリコーン(信越化学工業社製 品番「KS−774」 付加反応型)

硬化触媒(信越化学工業社製 「PL−3」)

熱硬化型シリコーンをトルエンで希釈し、固形分0.5%に調整したものを用いて以下の条件で塗工を行い、保護セパレータ(厚み75μm)を作製した。保護セパレータにおける塗工した側の表面粗さRaは、0.04μmであった。

配合条件:「KS−774」:「PL−3」=100:0.6(重量部)

乾燥条件:150℃×1分

【0112】

作製した保護セパレータの熱硬化型シリコーン塗工側に、熱伝導性粘着剤組成物を乾燥後の厚みが50μmとなるように塗布し、70℃で15分間乾燥して保護セパレータ上に熱伝導性粘着シートを形成した。

そして、上記台座セパレータの離型処理面と熱伝導性粘着シートとを貼り合わせ、後述する方法によって熱伝導性粘着シート及び保護セパレータに切り込みを入れることにより、シート製品を製造した。

【0113】

(実施例2)

熱伝導性粘着シートの中間層となる厚み12μmのポリエステルフィルム(東レルミラーS10#12)を用い、その両面に実施例1と同様の塗布方法により熱伝導性粘着剤組成物を塗布し、厚みが50μmである熱伝導性粘着シートを形成した。その後、該熱伝導性粘着シートの両面側に、実施例1と同様の保護セパレータ及び台座セパレータをそれぞれ貼り合わせ、後述する方法によって粘着シート及び保護セパレータに切り込みを入れることにより、図3に示すようなシート製品を製造した。

【0114】

(実施例3)

台座セパレータとして厚み75μmのPET製セパレータ(三菱化学ポリエステルフィルム社製、商品名「PETセパMRF」 離型処理したPETフィルム 離型処理面における表面粗さRa=0.04μm)を用いた点以外、実施例1と同様にしてシート製品を製造した。

【0115】

(実施例4)

「台座セパレータの作製」

台座セパレータは、下記ラミネート紙に下記熱硬化性シリコーンを塗工し乾燥させることにより作製した。なお、硬化型シリコーンを硬化させるための硬化触媒を用いた。

ポリエチレンラミネート紙(基材:坪量80g/m2の上質紙)

熱硬化性シリコーン(信越化学工業社製 品番「KS−774」 付加反応型)

硬化触媒(信越化学工業社製 「PL−3」)

熱硬化型シリコーンをトルエンで希釈し、固形分0.6%に調整したものを用いて以下の条件で塗工を行い、台座セパレータ(厚み130μm)を作製した。台座セパレータにおける塗工した側の表面粗さRaは、0.4μmであった。

配合条件:「KS−774」:「PL−3」=100:0.6(重量部)

乾燥条件:120℃×2分

「保護セパレータの作製」

保護セパレータは、下記ラミネート紙に下記熱硬化性シリコーンを塗工し乾燥させることにより作製した。なお、硬化型シリコーンを硬化させるための硬化触媒を用いた。

ポリエチレンラミネート紙(基材:坪量80g/m2の上質紙)

熱硬化性シリコーン(信越化学工業社製 品番「KS−774」 付加反応型)

硬化触媒(信越化学工業社製 「PL−3」)

熱硬化型シリコーンをトルエンで希釈し、固形分0.5%に調整したものを用いて以下の条件で塗工を行い、保護セパレータ(厚み130μm)を作製した。保護セパレータにおける塗工した側の表面粗さRaは、0.4μmであった。

配合条件:「KS−774」:「PL−3」=100:0.6(重量部)

乾燥条件:120℃×2分

作製した保護セパレータ上に実施例1と同様の熱伝導性粘着シートを形成し、さらに台座セパレータを貼り合わせ、実施例1と同様にしてシート製品を製造した。

【0116】

(比較例1)

台座セパレータとして厚み50μmのPET製セパレータ(三菱化学ポリエステルフィルム社製、商品名「PETセパMRF」 離型処理したPETフィルム 離型処理面における表面粗さRa=0.04μm)を用いた点、保護セパレータの基材として厚み38μmのPETフィルム(東レルミラーS10#38)を用いて表面粗さRa=0.04μmの保護セパレータを作製した点以外は、実施例1と同様にしてシート製品を製造した。

【0117】

(比較例2)

台座セパレータとして、下記PETフィルムに下記熱硬化性シリコーンを塗工し乾燥させることにより作製したものを用いた点以外は、実施例1と同様にしてシート製品を製造した。

PETフィルム(東レ社製「ルミラーS10#75」)

熱硬化性シリコーン(信越化学工業社製 品番「KS−774」 付加反応型)

硬化触媒(信越化学工業社製 「PL−3」)

熱硬化型シリコーンをトルエンで希釈し、固形分2.0%に調整したものを用いて以下の条件で塗工を行い、台座セパレータ(厚み100μm)を作製した。台座セパレータにおける塗工した側の表面粗さRaは、0.04μmであった。

配合条件:「KS−774」:「PL−3」=100:0.6(重量部)

乾燥条件:150℃×1分

【0118】

(比較例3)

保護セパレータの作製において、熱硬化性シリコーンの固形分2.0重量%のものを用いた点以外は、実施例1と同様にしてシート製品を製造した。なお、保護セパレータにおける塗工した側の表面粗さRaは、0.04μmであり、保護セパレータの厚みは75μmであった。

【0119】

(比較例4)

「台座セパレータの作製」

台座セパレータとして、下記PETフィルムに下記熱硬化性シリコーンを塗工し乾燥させることにより作製したものを用いた。

PETフィルム(東レ社製「ルミラーS10#100」)

熱硬化性シリコーン(信越化学工業社製 品番「KS−774」 付加反応型)

硬化触媒(信越化学工業社製 「PL−3」)

熱硬化型シリコーンをトルエンで希釈し、固形分0.5%に調整したものを用いて以下の条件で塗工を行い、台座セパレータ(厚み100μm)を作製した。台座セパレータにおける塗工した側の表面粗さRaは、0.04μmであった。

配合条件:「KS−774」:「PL−3」=100:0.6(重量部)

乾燥条件:150℃×1分

「保護セパレータの作製」

一方、保護セパレータとして厚みが75μmのPETセパレータ(三菱化学ポリエステルフィルム社製、商品名「PETセパMRF」 離型処理したPETフィルム 離型処理面における塗工した側の表面粗さRa=0.04μm)を用いた。

上記の台座セパレータ及び保護セパレータを用いた点以外は、実施例1と同様にしてシート製品を製造した。

【0120】

(比較例5)

「台座セパレータの作製」

台座セパレータは、下記ラミネート紙に下記熱硬化性シリコーンを塗工し乾燥させることにより作製した。なお、硬化型シリコーンを硬化させるための硬化触媒を用いた。

ポリエチレンラミネート紙(厚み130μm 基材:坪量80g/m2の上質紙)

熱硬化性シリコーン(信越化学工業社製 品番「KS−774」 付加反応型)

硬化触媒(信越化学工業社製 「PL−3」)

熱硬化型シリコーンをトルエンで希釈し、固形分0.8%に調整したものを用いて以下の条件で塗工を行い、さらに、塗工面にエンボス加工を施し、台座セパレータを作製した。台座セパレータにおける塗工した側の表面粗さRaは、4μmであった。

配合条件:「KS−774」:「PL−3」=100:0.6(重量部)

乾燥条件:120℃×2分

「保護セパレータの作製」

保護セパレータは、下記ラミネート紙に下記熱硬化性シリコーンを塗工し乾燥させることにより作製した。なお、硬化型シリコーンを硬化させるための硬化触媒を用いた。

ポリエチレンラミネート紙(厚み130μm 基材:坪量80g/m2の上質紙)

熱硬化性シリコーン(信越化学工業社製 品番「KS−774」 付加反応型)

硬化触媒(信越化学工業社製 「PL−3」)

熱硬化型シリコーンをトルエンで希釈し、固形分0.7%に調整したものを用いて以下の条件で塗工を行い、さらに、塗工面にエンボス加工を施し、保護セパレータを作製した。保護セパレータにおける塗工した側の表面粗さRaは、4μmであった。

配合条件:「KS−774」:「PL−3」=100:0.6(重量部)

乾燥条件:120℃×2分

作製した保護セパレータ上に実施例1と同様にして熱伝導性粘着シートを形成し、さらに台座セパレータを貼り合わせ、実施例1と同様にしてシート製品を製造した。

【0121】

<切り込みにおける評価>

実施例および比較例のシート製品の製造において、粘着シート及び保護セパレータに切り込みを入れるべく打ち抜きを行った後の状態を目視により観察した。評価は、100サンプルによって行い、以下の項目により判断した。なお、打ち抜きは、トムソン刃を備えたプレス機によって行い、粘着シート及び保護セパレータが2cm×2cmの正方形シート状分割片になるように切り込みを入れた。また、下記の気泡混入数の評価は、打ち抜き刃の貫通箇所がなかった場合に行った。

「評価項目」

打ち抜き刃の貫通箇所:あり 又は なし

気泡混入数:100サンプルあたりの気泡混入サンプル数

(打ち抜き刃の貫通箇所がなく、気泡混入数が20以下の場合を合格とする)

【0122】

<剥離力の測定>

実施例および比較例で作製したシート製品を、幅50mm、長さ100mmに切断して、剥離力の測定用サンプルを作製した。

具体的には、引っ張り試験機(ミネベア社製、万能引張試験機「TCM−1kNB」)を用いて、23℃の温度条件下で、熱伝導性粘着シートを下側にして、セパレータを熱伝導性粘着シートから180度の角度にて、引張速度300mm/分で引き剥が際に要する力を剥離力として求めた。

【0123】

<使用時の作業性評価>

実施例および比較例で製造したシート製品の100サンプルを、実際に剥離して、「泣き別れ」、又は、保護セパレータのみの剥離の発生数(剥離不良数)をカウントすることにより評価した。なお、上述した「切り込みにおける評価」で合格しなかったものは、本評価を行わなかった。

「評価項目」

剥離不良数:100サンプルあたりの剥離不良サンプル数

(剥離不良数が20以下の場合を合格とする)

【0124】

<熱抵抗の測定>

実施例および比較例で製造したシート製品を、幅20mm×長さ20mmに切断し、台座セパレータ及び保護セパレータを取り除き、測定用の熱伝導性粘着シートのサンプルを作製した。

熱抵抗の測定には、エスペック社製「TC−200」を用いた。測定条件としては、荷重を100N、発熱体の温度を80℃とした。

【0125】

実施例及び比較例のシート製品における各評価結果を表1に示す。

【0126】

【表1】

【0127】

表1の結果から明らかなように、実施例1は、良好な結果を得ることができた。一方、比較例1は、打ち抜き刃の貫通が起こった。また、比較例2は、打ち抜き時に気泡の混入が起こりやすく、比較例3,4は、作業性に劣ることが確認された。また、比較例5は、打ち抜き時に気泡の混入が非常に起こりやすかった。

【符号の説明】

【0128】

1:粘着シート

2:台座セパレータ

3:保護セパレータ

4:発熱体

5:シート製品

A:切り込み

【技術分野】

【0001】

本発明は、シート製品に関し、具体的には、例えば、粘着性及び熱伝導性を有するシート状の粘着シートを備え、該粘着シートが電子機器等の発熱源と放熱用のヒートシンク等との間に配されて用いられるシート製品に関する。

【背景技術】

【0002】

従来、この種のシート製品としては、上記の粘着シートと、該粘着シートから剥離できるように該粘着シートの一方の面側に配され使用前の粘着シートを支持し土台をなす台座セパレータとを備えたものが知られている。この種のシート製品は、例えば、使用時に台座セパレータを粘着シートから剥離し、該粘着シートを介して発熱源からの熱をヒートシンクへ伝えさせるべく、該粘着シートを発熱源及びヒートシンクの間に配して用いられる。

【0003】

この種のシート製品としては、具体的には、例えば、粘着シートをシート状の分割片として台座セパレータから剥離できるように粘着シートが厚み方向に切り込みが入れられてなるものが提案されている(特許文献1)。

また、この種のシート製品としては、台座セパレータのある側と反対側に配され粘着シートから剥離できる保護セパレータをさらに備えたものが提案されている(特許文献2)。使用前の粘着シートを保護する保護セパレータを備えた該シート製品は、使用時にまず保護セパレータのみを取り除き、その後、粘着シートが分割された分割片を台座セパレータから剥離して用いることができる。

【0004】

これらのシート製品は、粘着シートの分割片(粘着シート片)を指でつまむことにより台座セパレータから容易に剥離できるという点で、取り扱いが良好なものである。

【0005】

しかしながら、これらのシート製品においては、粘着シート片を直接指でつまむことにより粘着シート片の表面が汚染され、粘着性や熱伝導性などの物性を有する粘着シート片が所定の物性を有しないものになり得る可能性がある。

【0006】

これに対し、特許文献2においては、上述のごとき粘着シートとシート状の台座セパレータとシート状の保護セパレータとを備え、被付着体の被着部分の形状にあわせて厚み方向に切断して小片シートとしたシート製品も提案されている。

斯かるシート製品は、まず、台座セパレータ片を粘着シート片から剥離でき、次に、保護セパレータ片に積層している粘着シート片を被付着体に付着させ、その後、粘着シート片を被付着体に付着させたまま保護セパレータ片を粘着シート片から剥離できることから、粘着シート片を指などで汚染するおそれが低減されている。

【0007】

しかしながら、斯かるシート製品は、切断した際に、粘着シート片と台座セパレータ片との間、又は、粘着シート片と保護セパレータ片との間に気泡が入り込み、気泡の影響を受けて粘着シート片の表面物性が変わることにより、不良品が生じ歩留まりが悪くなり得る。

また、斯かるシート製品は、切断時に生じた気泡によって、粘着シート片と台座セパレータ片との間、及び、粘着シート片と保護セパレータ片との間の剥離力のばらつきが大きくなり得る。これにより、使用時に、粘着シート片が台座セパレータ片及び保護セパレータ片の両方から同時に剥離される、いわゆる“泣き別れ”という意図しない剥離が起き得る。そして、“泣き別れ”を生じた場合には、取り扱いにくくなり、作業性が悪くなり得る。

【0008】

このように、従来のシート製品は、必ずしも歩留まりや使用時における作業性に優れるものではないという問題がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−059464号公報

【特許文献2】特開2002−084083号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上記問題点等に鑑みてなされたものであり、歩留まりに優れ使用時の作業性に優れたシート製品を提供することを課題とする。

【課題を解決するための手段】

【0011】

本発明のシート製品は、粘着性を有するシート状の粘着シートと、該粘着シートから剥離できるように該粘着シートの一方の面側に配され前記粘着シートを支持し土台をなす台座セパレータと、前記粘着シートから剥離できるように前記粘着シートの他方の面側に配された保護セパレータとを備えたシート製品であって、

前記粘着シートと前記台座セパレータとの間の剥離力が前記粘着シートと前記保護セパレータとの間の剥離力より小さく且つ0.05〜0.8N/50mmであり、前記粘着シート及び前記保護セパレータは、重なり合った状態で前記台座セパレータから分割片として剥離できるように前記粘着シートの厚み方向に切り込みが入れられてなり、前記台座セパレータの厚みが60μm以上であり、前記台座セパレータ及び前記保護セパレータは、粘着シート側の表面粗さRaがいずれも3μm以下であることを特徴とする。

【0012】

斯かるシート製品は、前記粘着シートと前記台座セパレータとの剥離力が0.05N/50mm以上であり、該剥離力よりも前記粘着シートと前記保護セパレータとの剥離力が大きく、前記粘着シートと前記台座セパレータとの間の剥離力、及び、前記粘着シートと前記保護セパレータとの間の剥離力が比較的大きいものになっている。従って、上述のごとき切り込みを入れることによっても、前記粘着シートと各セパレータとの間に気泡が入ることが抑制され、気泡によって起こる粘着シートの表面物性変化が抑制されており、不良品の発生が抑制されている。

また、前記台座セパレータ及び前記保護セパレータの粘着シート側の表面粗さRaがいずれも3μm以下であることから、切り込みを入れることによっても、前記粘着シートと各セパレータとの間に気泡が入ることが抑制されている。従って、気泡によって起こる粘着シートの表面物性変化が抑制されており、不良品の発生が抑制されている。

【0013】

しかも、前記粘着シートと前記台座セパレータとの間、及び、前記粘着シートと前記保護セパレータとの間において気泡によって生じ得る剥離力のばらつきが抑制されている。従って、意図しない剥離の発生、即ち、いわゆる“泣き別れ”の発生が抑制されており、作業性の悪化が抑制されている。

また、前記粘着シートと前記台座セパレータとの剥離力が、0.8N/50mm以下であり且つ前記粘着シートと前記保護セパレータとの間の剥離力より小さいことから、前記粘着シートと前記保護セパレータとが重なったまま、切り込みに沿って前記台座セパレータから容易に剥離される。従って、使用時の作業性に優れている。

なお、前記台座セパレータの厚みが60μm以上であることから、前記粘着シート及び前記保護セパレータに入れられる切り込みが台座セパレータを貫通することが抑えられ、不良品になっているおそれも低減されている。

このように、本発明のシート製品は、歩留まりに優れ使用時の作業性に優れている。

【0014】

また、本発明に係るシート製品は、前記粘着シートがアクリルポリマーと熱伝導性フィラーとを含むことが好ましい。前記粘着シートが熱伝導性フィラーを含むことにより、粘着シートが熱伝導性をも有するという利点があり、アクリルポリマーを含むことにより、より被付着体に粘着しやすくなり、より作業性に優れたものになり得るという利点がある。

【発明の効果】

【0015】

以上のように、本発明に係るシート製品は、歩留まりに優れ使用時の作業性に優れるという効果を奏する。

【図面の簡単な説明】

【0016】

【図1】シート製品の平面図及び正面図を模式的に表した図。

【図2】シート製品を使用するときの様子を模式的に表した図。

【図3】シート製品の変形例を模式的に表した図。

【発明を実施するための形態】

【0017】

以下、本発明に係るシート製品の実施形態について、図面を参照しつつ説明する。図1は、前記シート製品を模式的に表したものである。詳しくは、図1(a)は、前記台座セパレータを下側にしたときの前記シート製品を模式的に表した平面図である。図1(b)は、前記シート製品を模式的に表した正面図である。図2(a)及び(b)は、前記シート製品を使用するときの様子の一例を模式的に表した図である。

【0018】

本実施形態に係るシート製品5は、図1に示すように、粘着性を有する粘着シート1と、該粘着シート1の一方の面側に配され該粘着シートから剥離できる台座セパレータ2と、前記粘着シート1の他方の面側に配され前記粘着シートから剥離できるシート状の保護セパレータ3とを備えたシート製品5であって、前記粘着シート1と前記台座セパレータ2との間の剥離力が前記粘着シート1と前記保護セパレータ3との間の剥離力より小さく且つ0.05〜0.8N/50mmであり、前記粘着シート1及び前記保護セパレータ3は、重なり合った状態で前記台座セパレータ2から分割片として剥離できるように前記粘着シート1の厚み方向に切り込みが入れられてなり、前記台座セパレータ2の厚みが60μm以上であるものである。また、前記台座セパレータ及び前記保護セパレータは、粘着シート側の表面粗さRaがいずれも3μm以下である。

【0019】

前記シート製品5は、図1に示すように、前記粘着シートを支持し土台をなす前記台座セパレータ2と前記保護セパレータ3との間に前記粘着シート1が配されてなる。また、前記粘着シート1及び前記保護セパレータ3を厚み方向に貫通するように切り込みAが入れられていることにより、重なり合った前記粘着シート1及び前記保護セパレータ3が、シート状の分割片となって前記台座セパレータ2から剥離可能に形成されてなる。

なお、切り込みは、通常、前記粘着シート1及び前記保護セパレータ3の分割された分割片が被付着体の被着部分の形状に合うように入れられ、例えば図1(a)、図1(b)に示すごとく、前記粘着シート1及び前記保護セパレータ3の分割片がシート状の矩形小片になるように格子状に入れられてなる。

【0020】

前記シート製品5においては、まず図2(a)に示すように、通常、分割片の粘着シート1(粘着シート片1a)及び分割片の保護セパレータ3(保護セパレータ片3a)が重なり合った状態で、分割片として台座セパレータ2と剥離させる。次に、図2(b)に示すように、分割片の粘着シート片1a側を例えば電子機器などの発熱体4に貼り付ける。そして、分割片から保護セパレータ片3aを取り除き、露出した粘着シート片1aにヒートシンク(図示せず)等を付着させることにより、ヒートシンク等に電子機器などの発熱体4を固定させる。

【0021】

前記台座セパレータ2と前記粘着シート1との間の剥離力は、実施例に記載された180度引き剥がし剥離力によって測定されたものである。また、前記保護セパレータ3と前記粘着シート1との間の剥離力も、同様な方法によって測定されたものである。

【0022】

前記台座セパレータ2と前記粘着シート1との間の剥離力は、0.05〜0.8N/50mmであり、好ましくは0.08〜0.5N/50mmであり、より好ましくは0.2〜0.3N/50mmである。台座セパレータ2と粘着シート1との間の剥離力が0.05N/50mm未満であると、剥離力が不足し、打ち抜きなどにより保護セパレータ3及び粘着シート1に切り込みAを入れたときに、粘着シート1とセパレータとの間に気泡が入るおそれがある。また、0.8N/50mmを超えると、粘着シート1と台座セパレータ2との間の剥離が困難になり、作業性が低下するおそれがある。

【0023】

前記台座セパレータ2と前記粘着シート1との間の剥離力は、前記保護セパレータ3と前記粘着シート1との間の剥離力より小さい。これにより、前記粘着シート片1a及び前記保護セパレータ片3aが重なり合った状態で前記台座セパレータ2から剥離され得る。

【0024】

また、前記台座セパレータ2と前記粘着シート1との間の剥離力は、前記保護セパレータ3と前記粘着シート1との間の剥離力より0.01N/50mm以上小さいことが好ましい。即ち、前記台座セパレータ2と前記粘着シート1との間の剥離力、及び、前記保護セパレータ3と前記粘着シート1との間の剥離力の差は、0.01N/50mm以上であることが好ましい。剥離力の差が0.01N/50mm以上であることにより、“泣き別れ”の発生がより抑制され、使用時の作業性がより良好なものになる。なお、斯かる剥離力の差は、0.02N/50mm以上であることがより好ましい。また、使用時の作業性がより良好なものになり得るという点で、斯かる剥離力の差は、0.05N/50mm以下であることが好ましい。

【0025】

前記保護セパレータ3と前記粘着シート1との間の剥離力は、0.05N/50mmを超えるものである。このように該剥離力が比較的大きいことにより、前記切り込みAを入れた際に、保護セパレータ3と粘着シート1との間に気泡が入ることが抑制されている。従って、気泡による剥離力のばらつきが抑制されており、シート製品5を使用する際の“泣き別れ”の発生が抑制されている。

【0026】

前記保護セパレータ3と前記粘着シート1との間の剥離力は、好ましくは0.10〜1.0N/50mmであり、より好ましくは0.25〜0.5N/50mmであり、より好ましくは0.25〜0.35N/50mmである。保護セパレータ3と粘着シート1との間の剥離力が0.10N/50mm以上であることにより、剥離力がより十分なものになり、切り込みAを入れることに伴う気泡混入がより抑制されるという利点がある。また、該剥離力が1.0N/50mm以下であることにより、保護セパレータ3を粘着シート1から剥離することがより容易になり、シート製品5使用時における作業性がより良好なものになるという利点がある。

【0027】

前記台座セパレータ2と前記粘着シート1との間の剥離力、又は、前記保護セパレータ3と前記粘着シート1との間の剥離力は、例えば、前記粘着シート1の材質を変えることによって適宜調整することができる。より詳しくは、例えば、粘着性の異なる材質を前記粘着シート1に採用することによって調整することができる。

【0028】

前記台座セパレータ2の厚みは、前記粘着シート1の厚み方向と同じ方向における長さである。該厚みは、60μm以上であり、好ましくは90μm以上である。60μm未満であると、製造時の打ち抜き刃などによる切り込みAが台座セパレータ2を貫通するおそれがあり、シート製品5が不良品になるおそれがある。また、該厚みは、好ましくは150μm以下、より好ましくは135μm以下である。厚みが150μm以下であることにより、シート製品5が比較的厚みの薄いシート状となり、巻き取る際などに取り扱いやすくなり得るという利点がある。なお、前記台座セパレータ2は、通常、シート状である。

【0029】

前記保護セパレータ3の厚みは、通常、台座セパレータ2の厚み未満である。

前記保護セパレータ3の厚みは、好ましくは20μm以上であり、より好ましくは40μm以上である。厚みが20μm以上であることにより、粘着シートから剥離することがより容易となり作業性がより優れたものになり得るという利点がある。また、該厚みは、好ましくは150μm以下であり、より好ましくは135μm以下である。150μm以下であることにより、シート製品5の厚みがより薄くなり、シート製品5の巻き取りなどにおける取り扱いがより容易になり得るという利点がある。

【0030】

前記台座セパレータ及び前記保護セパレータは、粘着シート側の表面粗さRaがいずれも3μm以下である。該表面粗さRaは、好ましくはいずれも0.01〜1μm、より好ましくはいずれも0.03〜0.3μmである。該表面粗さRaがいずれも1μm以下であることにより、切り込みAを入れる加工(以下、ハーフカット加工ともいう)時において、セパレータと粘着シート1との間に気泡が入ることがより抑制され、該気泡の影響で粘着シート1の熱抵抗が高くなることがより抑制され得るという利点がある。

なお、前記表面粗さRaは、例えば、エンボス加工など一般的な加工の程度により、その値の大小を調整することができる。

【0031】

前記表面粗さRaは、JIS B0601(2001年)で定義される算術平均粗さ(Ra)を意味する。算術平均粗さの測定は、VEECO社製の非接触三次元表面形状測定装置「NT8000」を用いて行う。

【0032】

前記粘着シート1の厚みは、特に限定されるものではなく、通常、20〜200μmであり、より好ましくは30〜130μmである。

【0033】

前記台座セパレータ2又は前記保護セパレータ3を構成する基材(以下、セパレータ用基材ともいう)としては、例えば、プラスチック製、紙製、金属製などの各種基材が挙げられる。また、該基材は、繊維製であってもよい。

前記セパレータ用基材は、単層体又は積層体のいずれの形態であってもよい。

【0034】

前記プラスチック製基材としては、各種のプラスチック製基材が挙げられ、例えば、ポリオレフィン製(ポリエチレン製、ポリプロピレン製、ポリブテン製、ポリブタジエン製、エチレン・プロピレン共重合体製、エチレン・1−ブテン共重合体製)、ポリエステル製(ポリエチレンテレフタレート製、ポリエチレンナフタレート製、ポリブチレンテレフタレート製等)、ポリアクリレート製、ポリウレタン製、ナイロン6、ナイロン6,6、若しくは部分芳香族ポリアミドなどを用いたポリアミド製、ポリ塩化ビニル製、ポリ塩化ビニリデン製、ポリカーボネート製、エチレン−酢酸ビニル共重合体製、エチレン・エチルアクリレート共重合体製、エチレン・ビニルアルコール共重合体製、セルロース製などの各基材が挙げられる。なかでも、前記シート製品を製造又は使用する際の作業性に優れるという点で、ポリエチレンテレフタレート製基材などのポリエステル製基材が好ましい。

【0035】

前記紙製基材としては、各種の紙製基材から適宜選択したものが挙げられ、例えば、和紙製、上質紙製、グラシン紙製、クラフト紙製、クルパック紙製、クレープ紙製、クレーコート紙製、トップコート紙製、合成紙製などの各基材が挙げられる。

【0036】

前記紙製基材にプラスチックラミネート層を設けてなるセパレータを採用する場合、該セパレータは、例えば、特開2005−15933号公報に示された方法により作製することができる。

前記プラスチックラミネー卜層の材質としては、特に限定されるものではなく、各種のプラスチック材料(熱可塑性樹脂)が用いられる。該材質としては、具体的には、例えば、ポリエチレン、ポリプロピレン、4−メチル−1−ペンテン等の各種ポリオレフィン系樹脂、塩化ビニリデン系共重合体、エチレンとアクリル酸、メタクリル酸、アクリル酸エステル、メタクリル酸エステル、又は酢酸ビニル等との共重合体などが挙げられる。

前記プラスチックラミネー卜層の材質としては、ハーフカット加工における取り扱いやすさ等の点で、ポリエチレン樹脂が好ましい。該ポリエチレン樹脂としては、低密度ポリエチレン樹脂、中密度ポリエチレン樹脂、高密度ポリエチレン樹脂、直鎖状低密度ポリエチレン樹脂などが挙げられる。

【0037】

また、台座セパレータ2及び保護セパレータ3において、一方にポリエステル製基材を用いた場合は、他方にもポリエステル基材を用いることが好ましい。また、一方に紙製基材を用いた場合は、他方にも紙製基材を用いることが好ましい。このように両方の基材を同種にすることにより、ハーフカット加工における加工性が優れたものになるという利点がある。

【0038】

前記台座セパレータ2、前記保護セパレータ3には、必要に応じて、シリコーン系離型剤、フッ素系離型剤、長鎖アルキル系離型剤もしくは脂肪酸アミド系離型剤、又はシリカ粉などを用いた、離型処理又は防汚処理がされていてもよい。

特に、セパレータの表面にシリコーン系離型剤、長鎖アルキル系離型剤、フッ素系離型剤による離型処理が行われていることにより、粘着シート1からの剥離性をより高めることができる。

即ち、セパレータに離型処理を行うことにより、前記粘着シート1と前記台座セパレータ2との間の剥離力、又は、前記粘着シート1と前記保護セパレータ3との間の剥離力をより小さくすることができる。また、離型処理で用いる離型剤の量を増やすことによって、さらに剥離力を小さくすることができる。また、離型処理で用いる離型剤の種類を変えること、セパレータへの離型剤の塗布方法を変えること等によって、適宜剥離力を調整することができる。

【0039】

また、セパレータ用基材には、一般的な帯電防止剤を塗布すること、繰り込むこと、蒸着することなどによる帯電防止処理がされていてもよい。また、セパレータ用基材の表面には、必要に応じて、コロナ放電処理加工、又は、エンボス加工等の各種表面加工が施され得る。

【0040】

前記各セパレータの初期弾性率は、1〜10GPaであることが好ましく、さらに好ましくは2〜8Gpaである。1GPa以上であることにより、セパレータ強度がより大きくなり、製造時におけるセパレータの破損、シワの発生などが抑制されるという利点がある。また、10GPa以下であることにより、適度にセパレータ強度が小さくなりハーフカット加工における気泡混入が抑制され得るという利点がある。

【0041】

続いて、粘着シートとして粘着性に加えて熱伝導性をも有する粘着シート(以下、熱伝導性粘着シートともいう)を備えた熱伝導シート製品を例に挙げて、さらに詳しく説明する。

【0042】

前記熱伝導シート製品における前記熱伝導性粘着シートは、アクリルポリマーと熱伝導性フィラーとを含む。アクリルポリマーを含むことにより、被付着体との粘着性により優れ、被付着体から粘着シートがより剥離しにくくなり、作業性により優れたものになり得るという利点がある。また、熱伝導性フィラーを含むことにより、熱伝導性粘着シートの両面に付着した被付着体間の熱の伝導に優れるという利点がある。

【0043】

前記アクリルポリマーは、モノマー単位として、下記一般式(1)で表される(メタ)アクリル系モノマーを含有しているものである。

CH2=C(R1)COOR2 ・・・(1)

(R1は水素又はメチル基であり、R2は炭素数1〜18のアルキル基である)

上記一般式(1)において、R2のアルキル基は、好ましくは炭素数3〜12であり、より好ましくは4〜9である。また、R2のアルキル基は、直鎖状アルキル基又は分岐鎖状アルキル基のいずれであってもよいが、ガラス転移点がより低いという点で分岐鎖状アルキル基が好ましい。

【0044】

上記一般式(1)で表される(メタ)アクリル系モノマーとしては、具体的には例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、n−ブチル(メタ)アクリレート、s−ブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、イソブチル(メタ)アクリレート、n−ペンチル(メタ)アクリレート、イソペンチル(メタ)アクリレート、ヘキシル(メタ)アクリレート、ヘプチル(メタ)アクリレート、イソアミル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、n−オクチル(メタ)アクリレート、イソオクチル(メタ)アクリレート、n−ノニル(メタ)アクリレート、イソノニル(メタ)アクリレート、n−デシル(メタ)アクリレート、イソデシル(メタ)アクリレート、n−ドデシル(メタ)アクリレート、イソミリスチル(メタ)アクリレート、n−トリデシル(メタ)アクリレート、n−テトラデシル(メタ)アクリレート、ペンタデシル(メタ)アクリレート、ヘキサデシル(メタ)アクリレート、ステアリル(メタ)アクリレート、イソステアリル(メタ)アクリレートなどが挙げられる。

【0045】

上記一般式(1)で表される(メタ)アクリル系モノマーは、1種が単独で、又は2種以上が組み合わされて用いられ得る。

【0046】

また、上記一般式(1)で表される(メタ)アクリル系モノマーは、アクリルポリマーにおける含有量が、50〜98重量%であることが好ましく、60〜98重量%であることがより好ましく、70〜98重量%であることがさらに好ましい。前記(メタ)アクリル系モノマーがアクリルポリマー中に50重量%以上含まれることにより、粘着シートの粘着性がより優れたものになり得るという利点がある。

【0047】

前記アクリルポリマーとしては、ヒドロキシ基含有モノマー、カルボキシル基含有モノマーなどの極性基含有モノマーを用いて重合されたものが好ましい。

【0048】

また、前記アクリルポリマーとしては、全モノマーに対して前記極性基含有モノマーを0.1〜20重量%用いて重合されたものが好ましく、0.2〜10重量%用いて重合されたものがより好ましく、0.2〜7重量%用いて重合されたものがさらに好ましい。全モノマーに対して前記極性基含有モノマーを0.1重量%以上用いて重合されていることにより、粘着シートの凝集力がより十分なものになり得るという利点がある。また、20重量%以下用いて重合されていることにより、得られるアクリルポリマーの粘着性がより優れたものになり得るという利点がある。

【0049】

前記ヒドロキシ基含有モノマーは、分子中に1以上のヒドロキシ基を有する重合性モノマーである。

該ヒドロキシ基含有モノマーとしては、例えば、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシブチル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、5−ヒドロキシペンチル(メタ)アクリレート、6−ヒドロキシヘキシル(メタ)アクリレート、8−ヒドロキシオクチル(メタ)アクリレート、10−ヒドロキシデシル(メタ)アクリレート、12−ヒドロキシラウリル(メタ)アクリレート、(4−ヒドロキシメチルシクロヘキシル)メチルアクリレート、N−メチロール(メタ)アクリルアミド、N−ヒドロキシ(メタ)アクリルアミド、ビニルアルコール、アリルアルコール、2−ヒドロキシエチルビニルエーテル、4−ヒドロキシブチルビニルエーテル、ジエチレングリコールモノビニルエーテルなどが挙げられる。

【0050】

前記カルボキシル基含有モノマーは、分子中に1以上のカルボキシル基を有する重合性モノマーである。

前記カルボキシル基含有モノマーとしては、例えば、アクリル酸、メタクリル酸、カルボキシエチル(メタ)アクリレート、カルボキシペンチル(メタ)アクリレート、イタコン酸、マレイン酸、フマル酸、クロトン酸などが挙げられる。なかでも、アクリル酸、メタクリル酸が好ましい。

【0051】

前記アクリルポリマーの合成においては、アクリルポリマーのガラス転移点や粘着シートの剥離性を調整すべく、上述した(メタ)アクリル系モノマー、ヒドロキシ基含有モノマー、及びカルボキシル基含有モノマー以外の他の重合性モノマーを、本発明の効果を損なわない範囲で用いることができる。

【0052】

前記他の重合性モノマーとしては、例えば、スルホン酸基含有モノマー、リン酸基含有モノマー、ニトリル基含有モノマー、ビニルエステルモノマー、芳香族ビニルモノマー等のように、アクリルポリマーの凝集力又は耐熱性を向上させ得るもの、又は、アミド基含有モノマー、アミノ基含有モノマー、イミド基含有モノマー、エポキシ基含有モノマー、又はビニルエーテルモノマー等のようにアクリルポリマー中において架橋化基点として働きアクリルポリマーの粘着力を向上させ得るものなどが挙げられる。

前記他の重合性モノマーは、1種が単独で、又は2種以上が組み合わされて用いられ得る。

【0053】

前記スルホン酸基含有モノマーとしては、例えば、スチレンスルホン酸、アリルスルホン酸、2−(メタ)アクリルアミド−2−メチルプロパンスルホン酸、(メタ)アクリルアミドプロパンスルホン酸、スルホプロピル(メタ)アクリレート、(メタ)アクリロイルオキシナフタレンスルホン酸などが挙げられる。

【0054】

前記リン酸基含有モノマーとしては、例えば、2−ヒドロキシエチルアクリロイルホスフェートなどが挙げられる。

【0055】

前記ニトリル基含有モノマーとしては、例えば、アクリロニトリル、メタクリロニトリルなどが挙げられる。

【0056】

前記ビニルエステルモノマーとしては、例えば、酢酸ビニル、プロピオン酸ビニル、ラウリン酸ビニル、ビニルピロリドンなどが挙げられる。

【0057】

前記芳香族ビニルモノマーとしては、例えば、スチレン、クロロスチレン、クロロメチルスチレン、ビニルトルエン、α−メチルスチレンなどが挙げられる。

【0058】

前記アミド基含有モノマーとしては、例えば、(メタ)アクリルアミド、N,N−ジメチル(メタ)アクリルアミド、N,N−ジエチル(メタ)アクリルアミド、N,N−ジエチルメタクリルアミド、N−イソプロピル(メタ)アクリルアミド、N−メチロール(メタ)アクリルアミド、N−メトキシメチル(メタ)アクリルアミド、N−ブトキシメチル(メタ)アクリルアミド、(メタ)アクリル酸ジメチルアミノエチル、(メタ)アクリル酸t−ブチルアミノエチル、ダイアセトン(メタ)アクリルアミド、N−ビニルアセトアミド、N,N’−メチレンビス(メタ)アクリルアミド、N,N−ジメチルアミノプロピル(メタ)アクリルアミド、N−ビニルカプロラクタム、N−ビニル−2−ピロリドンなどが挙げられる。

【0059】

前記アミノ基含有モノマーとしては、例えば、アミノエチル(メタ)アクリレート、N,N−ジメチルアミノエチル(メタ)アクリレート、N,N−ジメチルアミノプロピル(メタ)アクリレート、N−(メタ)アクリロイルモルホリンなどが挙げられる。

【0060】

前記イミド基含有モノマーとしては、例えば、N−シクロヘキシルマレイミド、N−フェニルマレイミド、N−メチルマレイミド、N−エチルマレイミド、N−プロピルマレイミド、N−イソプロピルマレイミド、N−ブチルマレイミド、イタコンイミドなどが挙げられる。

【0061】

前記エポキシ基含有モノマーとしては、例えば、グリシジル(メタ)アクリレート、アリルグリシジルエーテルなどが挙げられる。

【0062】

前記ビニルエーテルモノマーとしては、例えば、メチルビニルエーテル、エチルビニルエーテル、イソブチルビニルエーテルなどが挙げられる。

【0063】

前記他の重合性モノマーとしては、粘着シートの疑集力を高める等の目的でさらに要すれば、例えば、シクロペンチルジ(メタ)アクリレート、イソボルニル(メタ)アクリレートなどの環式アルコールの(メタ)アクリル酸エステル類;ネオペンチルグリコールジ(メタ)アクリレート、ヘキサンジオールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、テトラメチロールメタントリ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレートなどの多価アルコールの(メタ)アクリル酸エステル類;フェノキシエチル(メタ)アクリレートなどのベンゼン環含有(メタ)アクリル酸エステル類などを採用できる。

【0064】

前記他の重合性モノマーは、1種が単独で、又は2種以上が組み合わされて用いられ得る。また、前記他の重合性モノマーの含有量は、アクリルポリマーの全モノマーに対して、0〜50重量%であることが好ましく、0〜35重量%であることがより好ましく、0〜25重量%であることがさらに好ましい。

【0065】

前記アクリルポリマーは、重量平均分子量が60万以上であることが好ましく、70万〜300万であることがより好ましく、80万〜250万であることがさらに好ましい。重量平均分子量が60万以上であることにより、アクリルポリマーを含む粘着シートの耐久性がより優れたものになり得るという利点があり、300万以下であることにより、粘着シートの粘着性がより優れたものになり得るという利点がある。

なお、重量平均分子量は、GPC(ゲル・パーミエーション・クロマトグラフィー)により測定し、ポリスチレン換算により算出された値をいう。

【0066】

前記アクリルポリマーのガラス転移温度(Tg)は、粘着シートの粘着性が適度なものになり得るという点で、−5℃以下であることが好ましく、−10℃以下であることがより好ましい。アクリルポリマーのガラス転移温度が−5℃以下であることにより、アクリルポリマーの流動性が高くなり、粘着シートと接する被着体(筐体やヒートシンク、電子機器等の発熱源)への濡れが十分なものとなり得る。従って、粘着シートの粘着力がより高まり得る。なお、アクリルポリマーのガラス転移温度(Tg)は、用いるモノマーの種類やモノマーの組成比を適宜変えることにより上記範囲内に調整することができる。

前記ガラス転移温度(Tg)は、アクリルポリマーを構成する各モノマーの単独重合体(ホモポリマー)のTg、及び、該各モノマーの重量分率(共重合組成)に基づいて、下記式(1)に示すFoxの式から求められる値である。単独重合体(ホモポリマー)のTg値は、原則、日刊工業新聞社の「粘着技術ハンドブック」から得ることができる。

1/Tg=W1/Tg1+W2/Tg2+・・・・・+Wn/Tgn (1)

Tg:共重合体のガラス転移温度[K]

Tgn:モノマーnの単独重合体(ホモポリマー)のガラス転移温度[K]

Wn:モノマーnの重量分率

【0067】

前記アクリルポリマーは、従来公知の各種ラジカル重合によって調製できる。各種ラジカル重合としては、溶液重合、塊状重合、乳化重合などを適宜選択することができる。なお、アクリルポリマーは、単独重合体(ホモポリマー)であっても共重合体(コポリマー)であってもよく、共重合体である場合には、ランダム共重合体、ブロック共重合体、グラフト共重合体などいずれであってもよい。

【0068】

前記アクリルポリマーを溶液重合によって調製する場合には、重合溶媒として、例えば、酢酸エチル、トルエンなどを用いることができる。該重合溶媒は、アクリルポリマーが調製された後、通常、加熱による揮発等によって取り除かれる。

前記アクリルポリマーの具体的な溶液重合方法としては、窒素などの不活性ガス気流下で、全モノマーの100重量部に対して、重合開始剤としてアゾビスイソブチロニトリルを0.01〜0.2重量部用い、重合溶媒中で、50〜90℃程度の温度により、2〜30時間程度の重合反応を行う方法が例示される。

【0069】

また、前記アクリルポリマーの重合においては、重合開始剤、連鎖移動剤、乳化剤を用いることができる。これら重合開始剤、連鎖移動剤、乳化剤としては、特に限定されず、従来公知のものを適宜選択して用いることができる。なお、連鎖移動剤を用いることにより、アクリルポリマーの分子量を適宜調整することができる。

【0070】

前記重合開始剤としては、例えば、2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス[N−(2−カルボキシエチル)−2−メチルプロピオンアミジン]ハイドレート(商品名「VA-057」 和光純薬社製)などのアゾ系開始剤;過硫酸カリウム、過硫酸アンモニウムなどの過硫酸塩;ジ(2−エチルヘキシル)パーオキシジカーボネート、t−ブチルハイドロパーオキシド、過酸化水素などの過酸化物系開始剤;過硫酸塩と亜硫酸水素ナトリウムとの組み合わせ、過酸化物とアスコルビン酸ナトリウムとの組み合わせなどの過酸化物と還元剤とを組み合わせたレドックス系開始剤;などを用いることができるが、これらに限定されるものではない。

【0071】

前記重合開始剤は、1種を単独で用いてもよく、又は2種以上を組み合わせて用いてもよい。該重合開始剤の量は、全モノマー100重量部に対して、0.005〜1重量部であることが好ましく、0.02〜0.5重量部であることがより好ましい。

【0072】

前記連鎖移動剤としては、例えば、ラウリルメルカプタン、グリシジルメルカプタン、メルカプ卜酢酸、2−メルカプトエタノール、チオグリコール酸、チオグルコール酸2−エチルヘキシル、2,3−ジメルカプト−1−プロパノールなどが挙げられる。

【0073】

前記連鎖移動剤は、1種を単独で用いてもよく、又は2種以上を組み合わせてもよい。前記連鎖移動剤の量は、全モノマー100重量部に対して、通常、0.01〜0.1重量部である。

【0074】

前記アクリルポリマーを乳化重合によって調製する場合に用い得る乳化剤としては、例えば、ラウリル硫酸ナトリウム、ドデシルベンゼンスルホン酸ナトリウム、ポリオキシエチレンアルキルエーテル硫酸アンモニウムなどのアニオン系乳化剤;ポリオキシエチレンアルキルエーテル、ポリオキシエチレン−ポリオキシプロピレンブロックポリマーなどのノニオン系乳化剤などが挙げられる。これらの乳化剤は、1種を単独で、又は、2種以上が組み合わされて用いられ得る。

【0075】

前記乳化剤としては、プロペニル基、アリルエーテル基などのラジカル重合性官能基が導入された反応性乳化剤も挙げられる。該反応性乳化剤としては、具体的には、例えば、商品名「アクアロンHS―10」、「アクアロンHS−20」、「アクアロンKH−10」、「アクアロンBC−05」、「アクアロンBC−10」、「アクアロンBC−20」(いずれも第一工業製薬社製)、「アデカリアソープSE10N」(ADEKA社製)などが挙げられる。

前記乳化剤の量は、モノマー100重量部に対して、安定的な乳化重合をおこなうという点で、0.3〜5重量部であることが好ましく、0.5〜1重量部であることがより好ましい。

【0076】

前記反応性乳化剤は、重合後にポリマー中に取り込まれるため、親水性基を有する反応性乳化剤が反応後に残存しにくく、粘着シートの耐水性が優れたものになり得るという点で好ましい。

【0077】

前記熱伝導性粘着シートは、粘着シートの接着力、耐久力がより優れたものになり得るという点で、前記架橋剤を用いて調製されたものであることが好ましい。

該架橋剤としては、イソシアネート系架橋剤、エポキシ系架橋剤、メラミン系架橋剤、オキサゾリン系架橋剤、カルボジイミド系架橋剤、アジリジン系架橋剤、金属キレート系架橋剤など、従来公知の架橋剤が挙げられ、なかでも、イソシアネート系架橋剤が好ましい。

前記架橋剤は、1種を単独で用いてもよく、又は2種以上を混合して用いてもよい。

【0078】

前記イソシアネート系架橋剤としては、トリレンジイソシアネート、キシレンジイソシアネートなどの芳香族イソシアネート、イソホロンジイソシアネー卜などの脂環族イソシアネー卜、ヘキサメチレンジイソシアネー卜などの脂肪族イソシアネー卜などが挙げられる。

【0079】

具体的には、前記イソシアネート系架橋剤としては、例えば、ブチレンジイソシアネート、ヘキサメチレンジイソシアネートなどの低級指肪族ポリイソシアネー卜類;シクロペンチレンジイソシアネート、シクロヘキシレンジイソシアネート、イソホロンジイソシアネートなどの脂環族イソシアネー卜類;2,4−トリレンジイソシアネート、4,4’−ジフェニルメタンジイソシアネート、キシリレンジイソシアネート、ポリメチレンポリフェニルイソシアネートなどの芳香族ジイソシアネート類;トリメチロールプロパン/トリレンジイソシアネート3量体付加物(商品名「コロネートL」 日本ポリウレタン工業社製)、トリメチロールプロパン/ヘキサメチレンジイソシアネー卜3量体付加物(商品名「コロネートHL」 日本ポリウレタン工業社製)、ヘキサメチレンジイソシアネートのイソシアヌレート体(商品名「コロネートHX」 日本ポリウレタン工業社製)などのイソシアネート付加物;ポリエーテルポリイソシアネート、ポリエステルポリイソシアネート、ならびにこれらと各種のポリオールとの付加物;イソシアヌレート結合、ビューレット結合、アロファネート結合などで多官能化したポリイソシアネートなどが挙げられる。

【0080】

前記架橋剤の量は、前記アクリルポリマー100重量部に対し、0.02〜5重量部であることが好ましく、0.04〜4重量部であることがより好ましく、0.05〜3重量部であることがさらに好ましい。

前記架橋剤の量がアクリルポリマー100重量部に対し0.02重量部以上であることにより、粘着シートの凝集力や耐久性がより確実に十分なものになり得るという利点があり、5重量部以下であることにより、アクリルポリマーの過剰な架橋形成が抑制され、粘着シートの粘着性がより優れたものになり得るという利点がある。

【0081】

前記粘着シートにおいては、ゲル分率が、40〜90重量%であることが好ましく、50〜85重量%であることがより好ましく、55〜80重量%であることがさらに好ましい。ゲル分率が40重量%以上であることにより、凝集力がより十分になり粘着シートの耐久性がより優れたものになり得るという利点があり、ゲル分率が90重量%以下であることにより、粘着シートの粘着性がより優れたものになり得るという利点がある。なお、ゲル分率は、架橋剤の量を調整して粘着シートの架橋程度を変えることで調整できる。

【0082】

なお、粘着シートのゲル分率(重量%)は、粘着シートから乾燥重量W1(g)の試料を採取し、これを酢酸エチルに浸漬した後、前記試料の不溶分を酢酸エチル中から取り出し、乾燥後の重量W2(g)を測定し、(W2/W1)×100を計算して求めた値である。

【0083】

前記熱伝導性フィラーは、粘着シートの構成成分として配合されることにより、配合されない場合より粘着シートの熱伝導性を高める粒子状のものである。

【0084】

前記熱伝導性フィラーの材質としては、特に限定されないが、例えば、無機窒化物、金属水酸化物、金属酸化物などが挙げられる。

【0085】

前記無機窒化物としては、例えば、窒化ホウ素、窒化アルミニウム、窒化ケイ素、窒化ガリウム等が挙げられる。

前記金属水酸化物としては、例えば、水酸化アルミニウム、水酸化マグネシウムなどが挙げられる。なかでも、金属水酸化物としては、熱伝導性がより高く、電気絶縁性に優れるという点で、水酸化アルミニウムが好ましい。

前記金属酸化物としては、酸化アルミニウム、酸化チタン、酸化亜鉛、酸化スズ、酸化銅、酸化ニッケル、アンチモンドープ酸化スズなどが挙げられる。

前記熱伝導性フィラーの材質としては、その他にも、炭化ケイ素、二酸化ケイ素、炭酸カルシウム、チタン酸バリウム、チタン酸カリウム、銅、銀、金、ニッケル、アルミニウム、白金、炭素(カーボンブラック、カーボンナノチューブ、カーボンファイバー、ダイヤモンド)などが挙げられる。

これらの熱伝導性フィラーは、1種が単独で、又は2種以上が組み合わされて用いられ得る。

【0086】

前記熱伝導性フィラーの形状としては、特に限定されるものではなく、例えば、球形状、針形状、板形状などが挙げられる。また、これらの異形状などが挙げられる。

【0087】

前記熱伝導性フィラーの大きさは、形状が球状の場合には、1次平均粒子径が好ましくは0.1〜1000μm、より好ましくは1〜100μm、さらに好ましくは2〜20μmである。1次平均粒子径が1000μm以下であることにより、粘着シートの厚さに対する熱伝導性フィラーの大きさの比が小さくなり得ることから、粘着シートの厚さのバラツキを生じにくいという利点がある。

【0088】

また、前記熱伝導性フィラーの大きさは、形状が針形状又は板形状の場合には、最大長さ(長軸長さ又は対角長さ)が好ましくは0.1〜1000μm、より好ましくは1〜100μm、さらに好ましくは2〜20μmである。該最大長さが1000μm以下であることにより、フィラー同士の凝集が起こりにくくなり、取り扱いが容易になるという利点がある。

これらフィラーのアスペクト比(針形状結晶の場合には、長軸長さ/短軸長さ、又は長軸長さ/厚みで表現される。また、板形状結晶の場合には、対角長さ/厚み、又は長辺長さ/厚みで表現される)は、好ましくは1〜10000、より好ましくは10〜1000である。

【0089】

前記熱伝導性フィラーとしては、一般的な市販品を用いることができる。例えば、窒化ホウ素としては、商品名「HP−40」(水島合金鉄社製)、商品名「PT620」(モメンティブ社製)等を、水酸化アルミニウムとしては、商品名「ハイジライトH−32」、商品名「ハイジライトH−42」(昭和電工社製)等を、酸化アルミニウムとしては、商品名「AS−50」(昭和電工社製)等を、水酸化マグネシウムとしては、商品名「KISUMA 5A」(協和化学工業社製)等を、アンチモンドープ酸化スズとしては、商品名「SN−100S」、「SN−100P」、「SN−100D(水分散品)」(石原産業社製)等を、酸化チタンとしては、商品名「TTOシリーズ」(石原産業社製)等を、酸化亜鉛としては、商品名「ZnO−310」、「ZnO−350」、「ZnO−410」(住友大阪セメント社製)等を用いることができる。

【0090】

前記熱伝導性フィラーの量は、アクリルポリマー100重量部に対し、好ましくは10〜1000重量部、より好ましくは50〜500重量部、さらに好ましくは80〜200重量部である。アクリルポリマー100重量部に対して熱伝導性フィラーの量が10重量部以上であることにより、粘着シートの熱伝導性がより高いものになるという利点があり、熱伝導性フィラーの量が1000重量部以下であることにより、粘着シートの可とう性が高いものとなり、粘着力がより優れたものになり得るという利点がある。

【0091】

前記粘着シートは、粘着シートの接着力、耐久力をより優れたものにし、熱伝導性フィラーとアクリルポリマーとの親和性をより優れたものにすべく、シランカップリング剤を用いて調製されたものであり得る。シランカップリング剤としては、従来公知のものを適宜採用できる。

【0092】

具体的には、シランカップリング剤としては、例えば、エポキシ基含有シランカップリング剤、アミノ基含有シランカップリング剤、(メタ)アクリル基含有シランカップリング剤、インシアネート基含有シランカップリング剤などが挙げられる。

【0093】

前記粘着シートには、その接着力、耐久力をより向上させる目的で、粘着付与樹脂が含まれ得る。

【0094】

前記粘着付与樹脂としては、従来公知の一般的なものが挙げられる。該粘着付与樹脂としては、具体的には例えば、ロジン系樹脂、テルペン系樹脂、脂肪族系石油樹脂、芳香族系石油樹脂、共重合系石油樹脂、脂環族系石油樹脂、キシレン樹脂、およびエラストマー樹脂などを挙げることができる。

【0095】

前記粘着付与樹脂の量は、粘着シートにおいて、アクリルポリマー100重量部に対して10〜100重量部であることが好ましく、20〜80重量部であることがより好ましく、30〜50重量部であることがさらに好ましい。

【0096】

また、ここでは詳述しないが、前記粘着シートには、さらに、分散剤、老化防止剤、酸化防止剤、加工助剤、安定剤、消泡剤、難燃剤、増粘剤、顔料など、ゴムやプラスチックに配合される一般なものが本発明の効果を損なわない範囲で適宜含まれ得る。

【0097】

続いて、シート製品を製造する方法について、前記熱伝導シート製品の製造方法を例に挙げて説明する。

【0098】

前記熱伝導シート製品は、具体的には、例えば、粘着シートの原料としてのアクリルポリマーと熱伝導性フィラーとを含む熱伝導性粘着剤組成物を調製する組成物調製工程と、台座セパレータ又は保護セパレータ上に熱伝導性粘着剤組成物をコーティングすることによりシート状の粘着シートを形成させるコーティング工程と、形成された粘着シートと保護セパレータ又は台座セパレータとを貼り合わせる貼り合わせ工程と、粘着シート及び保護セパレータに切り込みAを入れる切り込み工程とを実施することにより製造することができる。

【0099】

前記組成物調製工程では、より具体的には、例えば、前記アクリルポリマー及び有機溶媒を含むポリマー溶液と、熱伝導性フィラーと、必要に応じて架橋剤などとを混合して、液状の熱伝導性粘着剤組成物(以下、コーティング液ともいう)を調製する。

【0100】

前記組成物調製工程は、前記コーティング液を調製するために、アクリルポリマーと熱伝導性フィラーと必要に応じてその他の成分とを混合するものである。

また、前記組成物調製工程においては、例えば、まず、ミキサーに熱伝導性フィラーを投入し、次に、アクリルポリマーやその他の成分を有機溶媒に分散させてなる樹脂溶液の一部をこのミキサー内に投入して、例えば、1〜20kPaの減圧下、常温で撹拌することなどにより、凝集状態の熱伝導性フィラーを微細化させる粒度調整工程を実施することができる。

【0101】

該粒度調整工程においては、熱伝導性粘着剤組成物の調製に必要な樹脂溶液の一部を投入して撹拌することにより、フィラーと樹脂溶液との混合物を高粘度の状態にでき、十分なシェアストレスを熱伝導性フィラーの二次粒子に与えることができる。

従って、十分なシェアストレスを受けた凝集状態の熱伝導性フィラーは、凝集状態が解かれて、一次粒子に近い状態に微細化され、例えば、3μm以上20μm以下の二次粒子径にまで微細化され得る。

【0102】

前記粒度調整工程では、より具体的には、例えば、ミキサーの回転数を30rpm以下、好ましくは、10〜20rpmの比較的低い回転とし、樹脂溶液中に分散したフィラーがミキサーの撹拌羽根へ付着することが観察されなくなる程度の粘度になるまで、この回転での撹拌操作を継続させることができる。

【0103】

前記コーティング工程においては、従来公知の一般的なコーティング方法を採用して、上記のようにして調製された液状の熱伝導性粘着剤組成物(コーティング液)を、例えば保護セパレータに塗工することができる。そして、塗工した後にコーティング液から有機溶媒を揮発させることにより、シート状の粘着シートを形成させることができる。

【0104】

前記コーティング方法としては、例えば、ロールコート、キスロールコート、グラビアコート、リバースコート、ロールブラッシュ、スプレーコート、ディップロールコート、バーコート、ナイフコート、エアーナイフコート、カーテンコート、リップコート、ダイコーターなどによる押出しコートなどの方法を採用することができる。

【0105】

前記貼り合わせ工程においては、例えば、保護セパレータ状に形成された粘着シートと、台座セパレータとを貼り合わせることができる。

【0106】

前記切り込み工程においては、例えば、粘着シートと保護セパレータとに切り込みを入れる加工(以下、ハーフカット加工ともいう)を行うことができる。ハーフカット加工の方法としては、特に限定されるものではなく、従来公知の一般的な方法を採用することができる。具体的には、例えば、トムソン刃等を用いてプレス機により、保護セパレータと粘着シートのみに切断刃を入れて切り込みAを入れる打ち抜きによる方法が挙げられる。トムソン刃を用いた打ち抜きによる方法は、前記台座シートを切断しにくいという点で好ましい。

【0107】

上記実施形態のシート製品は、上記例示の通りであるが、本発明は、上記例示のシート製品に限定されるものではない。また、一般のシート製品において用いられる種々の態様を、本発明の効果を損ねない範囲において、採用することができる。

【0108】

上記実施形態では、切り込みを入れられた粘着シート及び保護セパレータにおいて、分割される分割片の粘着シート片及び保護セパレータ片がそれぞれの端縁を突き合わされてなるシート製品について説明したが、本発明は、このような実施形態に限定されるものではなく、例えば、粘着シート片及び保護セパレータ片がそれぞれの端縁を離間してなるシート製品であってもよい。

【0109】

また、例えば、図3に示すように、シート製品における粘着シートは、それぞれの一方の面が向き合って配された第1粘着シート1x(保護セパレータ側)及び第2粘着シート1y(台座セパレータ側)と、第1粘着シート1x及び第2粘着シート1yの間に配されシート製品を力学的に支持する中間層1mとを備えているものであってもよい。

このような粘着シートを有するシート製品は、上記実施形態のシート製品と同様に、通常、分割片の第2粘着シート側を電子機器などの発熱体に貼り付け、分割片から保護セパレータ片を取り除き、第1粘着シートの露出した面にヒートシンク(図示せず)等を付着させることにより、ヒートシンク等に電子機器などの発熱体を固定させて使用する。また、粘着シートにある中間層により、シート製品の折れ曲がり等が抑えられ、より取り扱い性に優れるという利点がある。

【実施例】

【0110】

次に実施例を挙げて本発明をさらに詳しく説明するが、本発明はこれらに限定されるものではない。

粘着シートとしての熱伝導性粘着シートを備えたシート製品の製造例、及び製造されたシート製品の各種評価結果について以下に説明する。

【0111】

(実施例1)

「アクリルポリマーの調製」

冷却管、窒素導入管、温度計および撹拌機を備えた反応容器に、以下の配合成分を入れた後、系内を窒素ガスで十分に置換した。

アクリル酸ブチル:70重量部

アクリル酸2−エチルヘキシル:30重量部

アクリル酸:3重量部

2,2’−アゾビスイソブチロニトリル(重合開始剤):0.1重量部

トルエン(重合溶媒):155重量部

そして、80℃で3時間加熱して固形分が40.0重量%のアクリルポリマー溶液を調製した。

「熱伝導性粘着剤組成物の調製」

このアクリルポリマー溶液の固形分100重量部に対して、以下の配合成分を加え、熱伝導粘着剤組成物を調製した。

水酸化アルミニウム(熱伝導性フィラー)

(昭和電工社製 商品名「ハイジライトH−32」):100重量部、

ポリイソシアネート化合物(イソシアネート系架橋剤)

(日本ポリウレタン工業社製 商品名「コロネートL」):3重量部

「台座セパレータ」

PET製セパレータ( 厚み100μm 離型処理したPETフィルム

三菱化学ポリエステルフィルム社製、商品名「PETセパMRV」

離型処理面における表面粗さRa=0.04μm )

「保護セパレータの作製」

保護セパレータは、下記PETフィルムに下記熱硬化性シリコーンを塗工し乾燥させることにより作製した。なお、硬化型シリコーンを硬化させるための硬化触媒を用いた。

PETフィルム(東レ社製「ルミラーS10#75」)

熱硬化型シリコーン(信越化学工業社製 品番「KS−774」 付加反応型)

硬化触媒(信越化学工業社製 「PL−3」)

熱硬化型シリコーンをトルエンで希釈し、固形分0.5%に調整したものを用いて以下の条件で塗工を行い、保護セパレータ(厚み75μm)を作製した。保護セパレータにおける塗工した側の表面粗さRaは、0.04μmであった。

配合条件:「KS−774」:「PL−3」=100:0.6(重量部)

乾燥条件:150℃×1分

【0112】

作製した保護セパレータの熱硬化型シリコーン塗工側に、熱伝導性粘着剤組成物を乾燥後の厚みが50μmとなるように塗布し、70℃で15分間乾燥して保護セパレータ上に熱伝導性粘着シートを形成した。

そして、上記台座セパレータの離型処理面と熱伝導性粘着シートとを貼り合わせ、後述する方法によって熱伝導性粘着シート及び保護セパレータに切り込みを入れることにより、シート製品を製造した。

【0113】

(実施例2)

熱伝導性粘着シートの中間層となる厚み12μmのポリエステルフィルム(東レルミラーS10#12)を用い、その両面に実施例1と同様の塗布方法により熱伝導性粘着剤組成物を塗布し、厚みが50μmである熱伝導性粘着シートを形成した。その後、該熱伝導性粘着シートの両面側に、実施例1と同様の保護セパレータ及び台座セパレータをそれぞれ貼り合わせ、後述する方法によって粘着シート及び保護セパレータに切り込みを入れることにより、図3に示すようなシート製品を製造した。

【0114】

(実施例3)

台座セパレータとして厚み75μmのPET製セパレータ(三菱化学ポリエステルフィルム社製、商品名「PETセパMRF」 離型処理したPETフィルム 離型処理面における表面粗さRa=0.04μm)を用いた点以外、実施例1と同様にしてシート製品を製造した。

【0115】

(実施例4)

「台座セパレータの作製」

台座セパレータは、下記ラミネート紙に下記熱硬化性シリコーンを塗工し乾燥させることにより作製した。なお、硬化型シリコーンを硬化させるための硬化触媒を用いた。

ポリエチレンラミネート紙(基材:坪量80g/m2の上質紙)

熱硬化性シリコーン(信越化学工業社製 品番「KS−774」 付加反応型)

硬化触媒(信越化学工業社製 「PL−3」)

熱硬化型シリコーンをトルエンで希釈し、固形分0.6%に調整したものを用いて以下の条件で塗工を行い、台座セパレータ(厚み130μm)を作製した。台座セパレータにおける塗工した側の表面粗さRaは、0.4μmであった。

配合条件:「KS−774」:「PL−3」=100:0.6(重量部)

乾燥条件:120℃×2分

「保護セパレータの作製」

保護セパレータは、下記ラミネート紙に下記熱硬化性シリコーンを塗工し乾燥させることにより作製した。なお、硬化型シリコーンを硬化させるための硬化触媒を用いた。

ポリエチレンラミネート紙(基材:坪量80g/m2の上質紙)

熱硬化性シリコーン(信越化学工業社製 品番「KS−774」 付加反応型)

硬化触媒(信越化学工業社製 「PL−3」)

熱硬化型シリコーンをトルエンで希釈し、固形分0.5%に調整したものを用いて以下の条件で塗工を行い、保護セパレータ(厚み130μm)を作製した。保護セパレータにおける塗工した側の表面粗さRaは、0.4μmであった。

配合条件:「KS−774」:「PL−3」=100:0.6(重量部)

乾燥条件:120℃×2分

作製した保護セパレータ上に実施例1と同様の熱伝導性粘着シートを形成し、さらに台座セパレータを貼り合わせ、実施例1と同様にしてシート製品を製造した。

【0116】

(比較例1)

台座セパレータとして厚み50μmのPET製セパレータ(三菱化学ポリエステルフィルム社製、商品名「PETセパMRF」 離型処理したPETフィルム 離型処理面における表面粗さRa=0.04μm)を用いた点、保護セパレータの基材として厚み38μmのPETフィルム(東レルミラーS10#38)を用いて表面粗さRa=0.04μmの保護セパレータを作製した点以外は、実施例1と同様にしてシート製品を製造した。

【0117】

(比較例2)

台座セパレータとして、下記PETフィルムに下記熱硬化性シリコーンを塗工し乾燥させることにより作製したものを用いた点以外は、実施例1と同様にしてシート製品を製造した。

PETフィルム(東レ社製「ルミラーS10#75」)

熱硬化性シリコーン(信越化学工業社製 品番「KS−774」 付加反応型)

硬化触媒(信越化学工業社製 「PL−3」)

熱硬化型シリコーンをトルエンで希釈し、固形分2.0%に調整したものを用いて以下の条件で塗工を行い、台座セパレータ(厚み100μm)を作製した。台座セパレータにおける塗工した側の表面粗さRaは、0.04μmであった。

配合条件:「KS−774」:「PL−3」=100:0.6(重量部)

乾燥条件:150℃×1分

【0118】

(比較例3)

保護セパレータの作製において、熱硬化性シリコーンの固形分2.0重量%のものを用いた点以外は、実施例1と同様にしてシート製品を製造した。なお、保護セパレータにおける塗工した側の表面粗さRaは、0.04μmであり、保護セパレータの厚みは75μmであった。

【0119】

(比較例4)

「台座セパレータの作製」

台座セパレータとして、下記PETフィルムに下記熱硬化性シリコーンを塗工し乾燥させることにより作製したものを用いた。

PETフィルム(東レ社製「ルミラーS10#100」)

熱硬化性シリコーン(信越化学工業社製 品番「KS−774」 付加反応型)

硬化触媒(信越化学工業社製 「PL−3」)

熱硬化型シリコーンをトルエンで希釈し、固形分0.5%に調整したものを用いて以下の条件で塗工を行い、台座セパレータ(厚み100μm)を作製した。台座セパレータにおける塗工した側の表面粗さRaは、0.04μmであった。

配合条件:「KS−774」:「PL−3」=100:0.6(重量部)

乾燥条件:150℃×1分

「保護セパレータの作製」

一方、保護セパレータとして厚みが75μmのPETセパレータ(三菱化学ポリエステルフィルム社製、商品名「PETセパMRF」 離型処理したPETフィルム 離型処理面における塗工した側の表面粗さRa=0.04μm)を用いた。

上記の台座セパレータ及び保護セパレータを用いた点以外は、実施例1と同様にしてシート製品を製造した。

【0120】

(比較例5)

「台座セパレータの作製」

台座セパレータは、下記ラミネート紙に下記熱硬化性シリコーンを塗工し乾燥させることにより作製した。なお、硬化型シリコーンを硬化させるための硬化触媒を用いた。

ポリエチレンラミネート紙(厚み130μm 基材:坪量80g/m2の上質紙)

熱硬化性シリコーン(信越化学工業社製 品番「KS−774」 付加反応型)

硬化触媒(信越化学工業社製 「PL−3」)

熱硬化型シリコーンをトルエンで希釈し、固形分0.8%に調整したものを用いて以下の条件で塗工を行い、さらに、塗工面にエンボス加工を施し、台座セパレータを作製した。台座セパレータにおける塗工した側の表面粗さRaは、4μmであった。

配合条件:「KS−774」:「PL−3」=100:0.6(重量部)

乾燥条件:120℃×2分

「保護セパレータの作製」

保護セパレータは、下記ラミネート紙に下記熱硬化性シリコーンを塗工し乾燥させることにより作製した。なお、硬化型シリコーンを硬化させるための硬化触媒を用いた。

ポリエチレンラミネート紙(厚み130μm 基材:坪量80g/m2の上質紙)

熱硬化性シリコーン(信越化学工業社製 品番「KS−774」 付加反応型)

硬化触媒(信越化学工業社製 「PL−3」)

熱硬化型シリコーンをトルエンで希釈し、固形分0.7%に調整したものを用いて以下の条件で塗工を行い、さらに、塗工面にエンボス加工を施し、保護セパレータを作製した。保護セパレータにおける塗工した側の表面粗さRaは、4μmであった。

配合条件:「KS−774」:「PL−3」=100:0.6(重量部)

乾燥条件:120℃×2分

作製した保護セパレータ上に実施例1と同様にして熱伝導性粘着シートを形成し、さらに台座セパレータを貼り合わせ、実施例1と同様にしてシート製品を製造した。

【0121】

<切り込みにおける評価>

実施例および比較例のシート製品の製造において、粘着シート及び保護セパレータに切り込みを入れるべく打ち抜きを行った後の状態を目視により観察した。評価は、100サンプルによって行い、以下の項目により判断した。なお、打ち抜きは、トムソン刃を備えたプレス機によって行い、粘着シート及び保護セパレータが2cm×2cmの正方形シート状分割片になるように切り込みを入れた。また、下記の気泡混入数の評価は、打ち抜き刃の貫通箇所がなかった場合に行った。

「評価項目」

打ち抜き刃の貫通箇所:あり 又は なし

気泡混入数:100サンプルあたりの気泡混入サンプル数

(打ち抜き刃の貫通箇所がなく、気泡混入数が20以下の場合を合格とする)

【0122】

<剥離力の測定>

実施例および比較例で作製したシート製品を、幅50mm、長さ100mmに切断して、剥離力の測定用サンプルを作製した。

具体的には、引っ張り試験機(ミネベア社製、万能引張試験機「TCM−1kNB」)を用いて、23℃の温度条件下で、熱伝導性粘着シートを下側にして、セパレータを熱伝導性粘着シートから180度の角度にて、引張速度300mm/分で引き剥が際に要する力を剥離力として求めた。

【0123】

<使用時の作業性評価>

実施例および比較例で製造したシート製品の100サンプルを、実際に剥離して、「泣き別れ」、又は、保護セパレータのみの剥離の発生数(剥離不良数)をカウントすることにより評価した。なお、上述した「切り込みにおける評価」で合格しなかったものは、本評価を行わなかった。

「評価項目」

剥離不良数:100サンプルあたりの剥離不良サンプル数

(剥離不良数が20以下の場合を合格とする)

【0124】

<熱抵抗の測定>

実施例および比較例で製造したシート製品を、幅20mm×長さ20mmに切断し、台座セパレータ及び保護セパレータを取り除き、測定用の熱伝導性粘着シートのサンプルを作製した。

熱抵抗の測定には、エスペック社製「TC−200」を用いた。測定条件としては、荷重を100N、発熱体の温度を80℃とした。

【0125】

実施例及び比較例のシート製品における各評価結果を表1に示す。

【0126】

【表1】

【0127】

表1の結果から明らかなように、実施例1は、良好な結果を得ることができた。一方、比較例1は、打ち抜き刃の貫通が起こった。また、比較例2は、打ち抜き時に気泡の混入が起こりやすく、比較例3,4は、作業性に劣ることが確認された。また、比較例5は、打ち抜き時に気泡の混入が非常に起こりやすかった。

【符号の説明】

【0128】

1:粘着シート

2:台座セパレータ

3:保護セパレータ

4:発熱体

5:シート製品

A:切り込み

【特許請求の範囲】

【請求項1】

粘着性を有するシート状の粘着シートと、該粘着シートから剥離できるように該粘着シートの一方の面側に配され前記粘着シートを支持し土台をなす台座セパレータと、前記粘着シートから剥離できるように前記粘着シートの他方の面側に配された保護セパレータとを備えたシート製品であって、

前記粘着シートと前記台座セパレータとの間の剥離力が前記粘着シートと前記保護セパレータとの間の剥離力より小さく且つ0.05〜0.8N/50mmであり、前記粘着シート及び前記保護セパレータは、重なり合った状態で前記台座セパレータから分割片として剥離できるように前記粘着シートの厚み方向に切り込みが入れられてなり、前記台座セパレータの厚みが60μm以上であり、前記台座セパレータ及び前記保護セパレータは、粘着シート側の表面粗さRaがいずれも3μm以下であることを特徴とするシート製品。

【請求項2】

前記粘着シートがアクリルポリマーと熱伝導性フィラーとを含む請求項1記載のシート製品。

【請求項1】

粘着性を有するシート状の粘着シートと、該粘着シートから剥離できるように該粘着シートの一方の面側に配され前記粘着シートを支持し土台をなす台座セパレータと、前記粘着シートから剥離できるように前記粘着シートの他方の面側に配された保護セパレータとを備えたシート製品であって、

前記粘着シートと前記台座セパレータとの間の剥離力が前記粘着シートと前記保護セパレータとの間の剥離力より小さく且つ0.05〜0.8N/50mmであり、前記粘着シート及び前記保護セパレータは、重なり合った状態で前記台座セパレータから分割片として剥離できるように前記粘着シートの厚み方向に切り込みが入れられてなり、前記台座セパレータの厚みが60μm以上であり、前記台座セパレータ及び前記保護セパレータは、粘着シート側の表面粗さRaがいずれも3μm以下であることを特徴とするシート製品。

【請求項2】

前記粘着シートがアクリルポリマーと熱伝導性フィラーとを含む請求項1記載のシート製品。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−252109(P2011−252109A)

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願番号】特願2010−127890(P2010−127890)

【出願日】平成22年6月3日(2010.6.3)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願日】平成22年6月3日(2010.6.3)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]