シート部材、高密度領域含有シートの製造方法およびシート部材を使用した使い捨ておむつ

【課題】高密度領域と低密度領域とを有する高密度領域含有シートを提供する。

【解決手段】 第一のシートと、第二のシートと、第一のシートと第二のシートとの間に配置された糸状、ネット状、帯状、シート状のうちのいずれかの状態を呈する、少なくとも1つの弾性部材4と、を備えているシート部材5であって、第一のシートには、複数の高密度領域21と、複数の低密度領域22とが、弾性部材4に接合される前に所定方向に交互に連続的に形成されており、弾性部材4は、複数の高密度領域21と、複数の低密度領域22とが所定方向に実質的に交互に連続的に形成している方向に沿うように配置され、複数の高密度領域21における少なくとも一部は、伸張した状態の弾性部材4に接合されていることを特徴とするシート部材5を提供する。

【解決手段】 第一のシートと、第二のシートと、第一のシートと第二のシートとの間に配置された糸状、ネット状、帯状、シート状のうちのいずれかの状態を呈する、少なくとも1つの弾性部材4と、を備えているシート部材5であって、第一のシートには、複数の高密度領域21と、複数の低密度領域22とが、弾性部材4に接合される前に所定方向に交互に連続的に形成されており、弾性部材4は、複数の高密度領域21と、複数の低密度領域22とが所定方向に実質的に交互に連続的に形成している方向に沿うように配置され、複数の高密度領域21における少なくとも一部は、伸張した状態の弾性部材4に接合されていることを特徴とするシート部材5を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高密度領域含有シートの製造方法、高密度領域含有シートを使用したシート部材およびシート部材を使用した使い捨ておむつに関する。特に、高密度領域と低密度領域とを有する高密度領域含有シート、この高密度領域含有シートの高密度領域と弾性部材を接合して得られるシート部材およびシート部材をシャーシーに使用した使い捨ておむつに関する。

【背景技術】

【0002】

従来より、使い捨て吸収性物品として、例えば、使い捨ておむつ等がある。使い捨ておむつは、幼児および子供用から高齢者や身障者等まで広く使用されており、再利用可能な布製吸収性物品と取って替わるようになってきた。また、着用者への密着性およびクッション性を高めるために、二種類の非伸縮性のシート部材を糸状、ネット状、帯状、シート状等の伸張状態の弾性部材を介して貼接し、非伸縮性不織布等のシート部材に伸縮性を付与する伸縮複合シートが用いられている。

【0003】

伸縮複合シート中の弾性部材が収縮状態の場合、各シート部材が大きな皺や襞を形成し、その皺や襞によりクッション性を得ることができる。しかし、このような大きな皺や襞は、不織布のランダムな剛性分布に伴って不織布上に不規則に発生し、このような使い捨ておむつを着用者が装着する場合、着用者への密着性が悪く、当接触感も硬質感が先行し肌触りがよくない。

【0004】

近年、大きな皺や襞が皮膚を刺激しつづけると、触刺激として身体に影響を与え、不快感だけでなく内分泌機能や自律神経失調症の原因となったり、知能の発達にまで影響を与えることが報告されており、より小さな皺や襞を有する使い捨ておむつを提供することが急務となってきている。

【0005】

例えば、特許文献1では、使い捨てパンツのボディフィット部に、ボディ用弾性糸が1〜5mm間隔で表側外装部材と裏側外装部材の間に挟まれて周方向に配置されており、ボディフィット部の全域にピッチが約3mm以下の細かな縦方向縦長ギャザーが形成されている使い捨ておむつを提供している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−238934号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上述の、胴周り伸縮部に弾性糸が1〜5mm間隔で表側外装部材と裏側外装部材との間に挟むように周方向に配置されている構成は、弾性部材や接着剤の単位あたりの重量が高くなる。そのため、大きく深い畝がなくなるのでごわつき感が解消されても、剛性が高いことから、肌への接触感覚が悪くなる場合がある。

【0008】

一方、伸縮性不織布を利用する方法も挙げられるが、使い捨ておむつ等として使用するには伸縮性が不十分であり、コストがかかるといった場合もある。

【0009】

本発明は、以上に鑑みてなされたものであり、その目的は、柔軟で凹凸状の小さな皺を有し、着用者への密着性が良く感じて使用することができるシート部材、シート部材を使用した使い捨ておむつ、およびこのシート部材の構成シートである高密度領域含有シートの製造方法を提供することである。

【課題を解決するための手段】

【0010】

本発明者は、上記課題を解決するために鋭意検討を重ねた。その結果、高密度領域と低密度領域が交互に形成されている二つの高密度領域含有シートを弾性部材を介して積層させることにより、柔軟で凹凸状の小さな皺を有し肌刺激が少ないことを見出し、また、シート部材を積層させた外部部材を使い捨ておむつのシャーシーに使用することにより、着用者への密着性が高まり、違和感のない、肌刺激が少ないことを見出し、本発明を完成するに至った。より具体的には、本発明は以下のようなものを提供する。

【0011】

本発明の第1実施態様によれば、第一のシートと、第二のシートと、前記第一のシートと前記第二のシートとの間に配置された糸状、ネット状、帯状、シート状のうちのいずれかの状態を呈する、少なくとも1つの弾性部材と、を備えているシート部材であって、前記第一のシートには、複数の高密度領域と、複数の低密度領域とが所定方向に実質的に交互に連続的に形成されており、前記弾性部材は、前記複数の高密度領域と、前記複数の低密度領域とが所定方向に交互に連続的に形成している方向に沿うように配置され、前記複数の高密度領域における少なくとも一部は、伸張した状態の前記弾性部材に接合されていることを特徴とするシート部材。

【0012】

本発明の第2実施態様においては、少なくとも前記第一のシートは、前記所定方向に沿って凹凸状に形成される本発明の第1実施態様に記載のシート部材。

【0013】

本発明の第3実施態様においては、第1の剛性を得るための前記高密度領域の密度は、0.05〜0.6g/cm3である本発明の第1実施態様または第2実施態様に記載のシート部材。

【0014】

本発明の第4実施態様においては、第2の剛性を得るための前記低密度領域の密度は、0.01〜0.05g/cm3である本発明の第1実施態様から第3実施態様のいずれかに記載のシート部材。

【0015】

本発明の第5実施態様においては、前記高密度領域の長さは、0.1〜1.5mmである本発明の第1実施態様から第4実施態様のいずれかに記載のシート部材。

【0016】

本発明の第6実施態様においては、前記低密度領域の長さは、0.5〜3mmである本発明の第1実施態様から第5実施態様のいずれかに記載のシート部材。

【0017】

本発明の第7実施態様においては、前記弾性部材に接着剤を塗布し、前記第一のシートおよび前記第二のシートに接合させる際、前記弾性部材は、前記低密度領域よりも前記高密度領域に強く接合させる本発明の第1実施態様から第6実施態様のいずれかに記載のシート部材。

【0018】

本発明の第8実施態様においては、下記数式1を満たす本発明の第1実施態様から第7実施態様のいずれかに記載のシート部材

【数1】

(Aは高密度領域の長さ、Cは低密度領域の長さ、およびXは弾性部材の実質倍率である。)

【0019】

本発明の第9実施態様によれば、シートを、歯付領域を有する賦形ロールで圧搾することにより、複数の高密度領域と複数の低密度領域とが形成されている高密度領域含有シートを製造することを特徴とする高密度領域含有シートの製造方法。

【0020】

本発明の第10実施態様においては、長手方向に沿って凹凸状に形成されている高密度領域含有シートを製造する本発明の第9実施態様に記載の高密度領域含有シートの製造方法。

【0021】

本発明の第11実施態様においては、前記シートを一対の互いに対向して回転する前記賦形ロール間に圧搾する本発明の第9実施態様または第10実施態様に記載の高密度領域含有シートの製造方法。

【0022】

本発明の第12実施態様においては、前記高密度領域と前記低密度領域は、前記シートの長手方向に交互に形成される本発明の第9実施態様または第11実施態様に記載の高密度領域含有シートの製造方法。

【0023】

本発明の第13実施態様においては、前記賦形ロールには、少なくとも一つの前記歯付領域と、少なくとも一つの溝付領域とを有する本発明の第12実施態様に記載の高密度領域含有シートの製造方法。

【0024】

本発明の第14実施態様においては、前記溝付領域は、断熱材で覆われている本発明の第9実施態様から第13実施態様のいずれかに記載の高密度領域含有シートの製造方法。

【0025】

本発明の第15実施態様によれば、低密度のシートを溶融させ、前記低密度のシート上の一部をフィルム化させ、高密度領域を付加することを特徴とする高密度領域含有シートの製造方法。

【0026】

本発明の第16実施態様によれば、前胴周り部と後胴周り部とからなり、胴周り開口部と、股下部に左右一対の脚周り開口部と、を有するシャーシーと、該シャーシーの少なくとも一部に配設される液透過性トップシートと、該液透過性トップシートの厚さ方向における一方側に配設される液不透過性バックシートと、前記液透過性トップシートと前記液不透過性バックシートとの間に配設される液保持性の吸収体と、を備える使い捨ておむつであって、前記シャーシーのうち、前記胴周り開口部と前記脚周り開口部との間に渡って本発明の第1実施態様から第8実施態様のいずれかに記載のシート部材を使用した使い捨ておむつ。

【発明の効果】

【0027】

本実施形態によれば、着用者が密着性に満足して使用することができるシート部材、このシート部材を使用した使い捨ておむつを提供することできるようになった。

【図面の簡単な説明】

【0028】

【図1】本発明の高密度領域含有シートの製造方法を示す図である。

【図2】本発明の高密度領域含有シートの製造方法の別実施形態を示す図である。

【図3】図2に示した実施形態によって得られた高密度領域含有シートの平面図である。

【図4】平面の高密度領域含有シートの断面図である。

【図5】本発明のシート部材の断面図である。

【図6】本発明のシート部材の別実施形態の断面図である。

【図7】図7(A)本発明のシート部材を使用した使い捨ておむつの正面図、図7(B)は、前胴周り部の部分拡大図である。

【図8】本発明のシート部材を使用した使い捨ておむつの斜視図である。

【発明を実施するための形態】

【0029】

本発明は、シートを、歯付領域を有する賦形ロールで圧搾することにより、高密度領域と低密度領域を有する高密度領域含有シートを製造することを特徴とする。また、高密度領域含有シートの高密度領域を伸張した状態の弾性部材と接合することにより、柔軟で凹凸状の小さな皺(プリーツ)を形成させたことを特徴とし、これを使い捨ておむつのシャーシーに使用したことを特徴とする。以下、本発明の高密度領域含有シートの製造方法、シート部材および使い捨ておむつの実施形態について詳細に説明するが、本発明は、以下の実施形態に何ら限定されるものではなく、本発明の目的の範囲内において、適宜変更を加えて実施することができる。なお、説明が重複する箇所については、適宜説明を省略する場合があるが、発明の趣旨を限定するものではない。

【0030】

[高密度領域含有シートの製造方法]

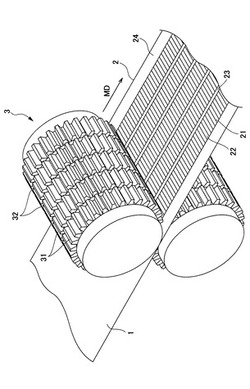

図1は、本発明の高密度領域含有シートの製造方法の一例を示した図である。図1に示したような一対のエンボスロール等からなる賦形ロール3でシート1を圧搾し、予め密度の高いシート1を伸張させて低密度領域22を設けることにより、高密度領域含有シート2を製造する。賦形ロール3には、一定の大きさの歯を複数有する歯付領域31を有し、一対の賦形ロール3は、互いに対向して回転し、シート1を圧搾する。歯付領域31の歯により圧搾された部分は繊維が伸張することにより低密度領域22となり、圧搾されない部分は高密度領域21となる。シート1を一対の賦形ロール3内を通過させ、かつ、賦形ロール3を回転させると、図4に示すように歯付領域31で圧搾された箇所は、歯の間隔ごとに高密度領域21と低密度領域22が形成される。なお、図1では、一対の賦形ロール3により、シート1を圧搾しているが、シート1が高密度の場合、一つの賦形ロール3のみを用いてシート1を圧搾するようにしてもよい。

【0031】

高密度領域21と低密度領域22は、歯付領域31の歯の間隔ごとに交互に形成される。すなわち、シート1の長手方向、ここでは賦形ロール3を通過させるシート1の搬送方向(MD)に交互に形成される。低密度領域22の長さ(高密度領域21と直近の高密度領域21との離間距離および歯付領域31の歯の幅)は、得られる高密度領域含有シート2の使用目的等に応じて適宜変更することができるが、0.5〜3mmであることが好ましい。低密度領域22の長さが0.5mm未満であると、詳細は後述するが柔軟で凹凸状の小さな皺を形成する肌刺激の少ないシート部材を提供することができない。一方、低密度領域22の長さが3mmを超えると、詳細は後述するが柔軟で凹凸状の小さな皺を形成する肌刺激の少ないシート部材を提供することができない。

【0032】

高密度領域21の長さは、製造される高密度領域含有シート2の使用目的等に応じて適宜変更することができるが、0.1〜1.5mmであることが好ましい。高密度領域21の長さが0.1mm未満であると、詳細は後述するが柔軟で凹凸状の小さな皺を形成する肌刺激の少ないシート部材を提供することができない。一方、高密度領域21の長さが1.5mmを超えると、詳細は後述するが柔軟で凹凸状の小さな皺を形成する肌刺激の少ないシート部材を提供することができない。

【0033】

低密度領域22の剛性は、使用目的等に応じて適宜変更することができるが、所定の剛性を得るための密度は、0.01〜0.05g/cm3であることが好ましい。低密度領域22の密度が0.01g/cm3未満であると、詳細は後述するが、弾性部材により収縮しすぎて柔軟で凹凸状の小さな皺を形成する肌刺激の少ないシート部材を提供することができない。一方、低密度領域22の密度が0.05g/cm3を超えると剛性が高くなりすぎ、詳細は後述するが柔軟で凹凸状の小さな皺を形成する肌刺激の少ないシート部材を提供することができない。

【0034】

高密度領域21の所定の剛性を得るためには、シート1の密度が0.05〜0.6g/cm3となるようなシート1を使用することが好ましい。高密度領域21の密度が0.05g/cm3未満であると、低密度領域22と同程度の剛性となり、詳細は後述するが柔軟で凹凸状の小さな皺を形成する肌刺激の少ないシート部材を提供することができない。一方、高密度領域21の密度が0.6g/cm3を超えると、剛性が高くなりすぎ、詳細は後述するが柔軟で凹凸状の小さな皺を形成する肌刺激の少ないシート部材を提供することができない。

【0035】

シート1に使用する不織布として、使用目的等に応じて適宜変更することができるが、例えば、スパンボンド不織布、メルトブローン不織布、ヒートロール不織布、スパンボンド不織布とメルトブローン不織布とを組み合わせたSMS不織布、エアースルー不織布、スパンレース不織布、エアーレイド不織布等公知の種々の不織布を使用することができ、これら単独で使用してもよいが、複数組み合わせて使用してもよい。なお、見た目に美しく、感触のよい柔軟な襞を形成させるために、エアースルー不織布、ヒートロール不織布、スパンレース不織布、スパンボンド不織布、メルトブローン不織布を使用することがより好ましい。

【0036】

シート1に使用する不織布を構成する繊維の材質は、使用目的等に応じて適宜変更することができるが、例えば、ポリエチレン、ポリプロピレン、ポリエステル、アクリルや、ポリエチレン/ポリプロピレン、ポリエチレン/ポリエチレンテレフタレート、ポリプロピレン/ポリエチレンテレフタレート等の複合繊維、すなわち芯鞘型繊維やサイドバイサイド型繊維で形成された繊維等公知の種々の繊維を使用することができ、これら単独で使用してもよいが、複数組み合わせて使用してもよい。また、シート1は単層構造、多層構造であってもよい。

【0037】

シート1に使用する不織布の坪量は、5〜50g/m2であることが好ましく、10〜20g/m2であることがより好ましい。不織布の坪量が5g/m2未満であると、地合ムラが激しいため強度が低下している部分が生じ、裂ける可能性がある。一方、不織布の坪量が20g/m2を超えると、通気性を阻害し、長時間着用すると蒸れる可能性がある。

【0038】

シート1で使用する不織布の伸度は、40%以上であれば特に限定されない。不織布の伸度が40%未満であると、柔軟で凹凸状の小さな皺を形成させる際にちぎれが発生する可能性がある。

【0039】

図1に示した高密度領域含有シートの製造方法以外に、例えば図2に示したように製造してもよい。図1の実施形態とは異なり、賦形ロール3には、一定の大きさの歯を複数有する歯付領域31と、歯を有さない平面の溝付領域32とを有し、歯付領域31と溝付領域32は、賦形ロール3内に交互に設置されている。シート1を一対の賦形ロール3内に通過させ、かつ、賦形ロール3を回転させると、歯付領域31で圧搾された箇所は、シート1を伸張させて低密度領域22を形成し、図3に示したように高密度領域21と低密度領域22が形成されている箇所(賦形領域)と、溝付領域32により賦形されていない箇所(溝領域23)を有する高密度領域含有シート2を得ることができる。なお、必要に応じて高密度領域含有シート2を他の部材等と接合するための接着剤層24を有するようにしてもよい。

【0040】

図2に示した歯付領域31の幅は、製造する高密度領域含有シート2の使用目的等に応じて適宜変更することができるが、2mm〜10cmであることが好ましく、3〜9mmであることがより好ましい。歯付領域31の幅が2mm未満であると、詳細は後述するシート部材の柔軟で凹凸状の小さな皺の凸部がつぶれてしまい、柔軟で凹凸状の小さな皺の形状を保持することができなくなる。一方、歯付領域31の幅が10cmを超えると、詳細は後述するシート部材が伸びてしまい、柔軟で凹凸状の小さな皺の形状を保持することができなくなる。

【0041】

図2に示した溝付領域32の幅は、製造される高密度領域含有シート2の使用目的等に応じて適宜変更することができるが、0.5mm〜3cmであることが好ましく、1〜5mmであることがより好ましい。溝付領域32の幅が0.5mm未満であると、詳細は後述するシート部材の凸部がつぶれてしまい、柔軟で凹凸状の小さな皺を形成することができない。一方、溝付領域32の幅が3cmを超えると、柔軟で凹凸状の小さな皺のない溝領域23の全体の占める割合が多くなる。

【0042】

賦形ロール3は、歯付領域31以外に熱が伝わらないように溝付領域32に断熱テープ等の断熱材で覆われている。熱をシート1の賦形される箇所のみに与えることにより、熱により高密度領域含有シート2の損傷を抑えることができ、高密度領域含有シート2の幅入り、よれ等の変形を防止することができる。

【0043】

また、シート1を賦形ロール3に通過させた後、製造された高密度領域含有シート2の賦形された高密度領域21の成形保持のため、必要に応じて冷却してもよい。

【0044】

図1および図2に記載の製造方法は、かみ合いプレート、エンボス、熱成形、高圧油圧成形および注入成形等が含まれる。また、図1および図2に記載の製造方法以外に、例えば、スルーエアー不織布のような低密度不織布を用いる場合は、熱処理や超音波処理等により不織布を一度溶融し、フィルム化することで不織布に高密度領域21を付加する方法を用いてもよい。この場合、熱処理された部分が高密度領域21を形成し、未処理の部分が低密度領域22となる。さらに、例えば、エンボスで線状やドット状の集合体により高密度領域21を形成させるようにしてもよい。

【0045】

本実施形態の高密度領域含有シートの製造方法によれば、資材の幅入り、よれ等の変形を防止することができ、高密度領域21と低密度領域22を交互に有する高密度領域含有シート2を効率よく製造することができるようになった。なお、実施形態により得られる高密度領域含有シート2は、シート1を圧搾する圧力の違いにより、平面シートと、高密度領域21と低密度領域22が長手方向(MD)に柔軟で凹凸状の小さな皺を交互に連続的に有しているシートの両方を得ることができ、使用目的等に応じて適宜使い分けることができる。

【0046】

[シート部材]

図1または図2に記載の製造方法等によって得られた高密度領域含有シート2は、図4に示したように高密度領域21と低密度領域22が交互に形成されている。この高密度領域含有シート2(第一のシートまたは第二のシート)と、シートを伸張した状態の弾性部材4に接合させることによって、シート部材5を得ることができる。なお、シートは高密度領域含有シート2であってもよい。以下、説明の便宜上、二つの高密度領域含有シート2と弾性部材4を接合させたシート部材5について説明する。

【0047】

図5は、二つの高密度領域含有シート2と弾性部材4を接合させたシート部材5の断面図である。二つの高密度領域含有シート2は、弾性部材4を介して接合されている。高密度領域含有シート2を弾性部材4に接合する際、弾性部材4に直接接着剤を塗布し、弾性部材4を伸張した状態で高密度領域含有シート2を接合する。低密度領域22は、繊維密度が低いため弾性部材4が接着されてもすぐに剥がれるため、高密度領域21のみ弾性部材4と接合することとなる。したがって、図5に示したように、弾性部材4と高密度領域21のみ接合し、弾性部材4が収縮すると低密度領域22も収縮し、柔軟で凹凸状の小さな皺を形成する。

【0048】

高密度領域含有シート2が平面である場合、高密度領域21の長さAと、低密度領域22の長さCおよび弾性部材4の実質倍率をXとすると、下記の数式1を満たす場合にのみプリーツを形成する。数式1を満たさないと、シート部材5の弾性部材4が収縮しても規則的に低密度領域22が収縮せず、プリーツを形成することができない。

【数1】

【0049】

また、高密度領域含有シート2が凹凸状で凹凸パターンが連続的に形成されている場合も同様に、数式1を満たす場合にのみプリーツを形成する。数式1を満たさないと、シート部材5の弾性部材4が収縮しても規則的に低密度領域22が収縮せず、プリーツを形成することができない。

【0050】

なお、弾性部材4に直接接着剤を塗布する塗布量は、高密度領域含有シート2等の性質等に応じて適宜変更することができるが、0.02〜0.2g/m2で塗布することが好ましい。塗布量が0.02g/m2未満であると、高密度領域21と弾性部材4を接合することができない。一方、塗布量が0.2g/m2を超えると、低密度領域22も弾性部材4に接合してしまい、プリーツを形成することができない。

【0051】

弾性部材4と高密度領域21を接合する方法は、シート部材5の使用目的等に応じて適宜変更することができるが、低密度領域22自体の収縮を阻害せず均一な凸部51を形成しやすくすること、および接着剤の塗工位置と弾性部材4との位置合わせが不要となる観点から、例えば、Vスリット塗工、Ω塗工、コントロールシーム塗工等弾性部材4に対して直接塗工できる塗工方法にて弾性部材4を固定することが好ましい。

【0052】

なお、図6に示したように、高密度領域21を一つ置きに伸張した状態の弾性部材4と接合させてもよい(以下、説明の便宜上、図5の弾性部材4の上側の高密度領域含有シート2を表面の高密度領域含有シート、弾性部材4の下側の高密度領域含有シート2を裏面の高密度領域含有シートという。)。複数有する高密度領域21を一つ置きに伸張した状態の弾性部材4と接合することにより、弾性部材4が収縮したときに弾性部材4と接合されていない高密度領域21は弾性部材4から離れて、図6に示すように柔軟で凹凸状の小さな皺が形成される。柔軟で凹凸状の小さな皺の凸部51の頂部と凹部52の底部は、高密度領域21により形成され、凸部51の頂部と凹部52の底部の間は、低密度領域22により形成されている。高密度領域21は、弾性部材4が収縮しても剛性が高いため収縮せず、低密度領域22のみ収縮し、規則正しい凹凸パターンを有するシート部材を得ることができる。また、凸部51の頂部と凹部52の底部の間に低密度領域22が形成されていることから、柔軟で凹凸状の小さな皺を形成する肌刺激の少ないシート部材5を得ることができる。なお、低密度領域22のみ収縮させるには、全ての高密度領域21が弾性部材4と接合している場合と同様に、上記数式1の条件を満たした場合のみである。この場合、数式1のAは、凹部52の底部の高密度領域21の長さ、Cは低密度領域22の収縮能域、およびXは弾性部材4の実質伸長倍率である。

【0053】

凸部51の高さHは、低密度領域22の長さ(高密度領域21と直近の高密度領域21との離間距離および歯付領域31の歯の幅)と略同一である。上述したように、凸部51の高さHは、シート部材5の使用目的等に応じて適宜変更することができるが、0.5〜3mmであることが好ましい。凸部51の高さHが0.5mm未満であると、柔軟で凹凸状の小さな皺を形成する肌刺激の少ないシート部材を提供することができない。一方、凸部51の高さHが3mmを超えると、シート部材5を使用した着用物を着用する場合、着用者との密着性が弱まる。

【0054】

また、凸部51の頂部の長さBおよび凹部52の底部の長さAは、高密度領域21の長さと同一である。上述したように、シート部材5の使用目的等に応じて適宜変更することができるが、0.1〜1.5mmであることが好ましい。底部の長さAおよび頂部の長さBが0.1mm未満であると、柔軟で凹凸状の小さな皺を形成する肌刺激の少ないシート部材を提供することができない。一方、AおよびBが1.5mmを超えると、シート部材5を使用した着用物を着用する場合、高密度領域21と接する面積が上昇し、当接触感が硬くなり肌触りが悪くなる。

【0055】

図5および図6のシート部材5の表面と裏面の凹凸パターンの高さHは、共に同一であるが、高密度領域21および/または低密度領域22の幅等が異なる高密度領域含有シート2を弾性部材4と接合させることにより、表面と裏面の高さH、底部の長さAや頂部の長さB等が異なるシート部材5とすることもできる。

【0056】

弾性部材4の形態は、特に限定されず、使用目的等に応じて適宜変更することができるが、例えば、帯状、シート状、ネット状および糸状等の形態があげられ、これら単独の形態でシート部材5を構成するようにしてもよいが、複数の形態でシート部材5を構成するようにしてもよい。

【0057】

弾性部材4を介入させるピッチ(間隔)は、シート部材5の使用目的等に応じて適宜変更することができるが、1〜30mmであることが好ましく、6〜8.5mmであることがより好ましい。ピッチが1mm未満であると、線圧が上がり、シート部材5を使用した着用物を着用する場合、着用者にゴム跡を与えてしまう。一方、ピッチが30mmを超えると、弾性部材4の影響を与えることができなくなり、シート部材5を使用した着用物を着用する場合、着用者への面圧が低くなり、着用物がずれてしまう。

【0058】

弾性部材4の太さは、シート部材5の使用目的等に応じて適宜変更することができるが、310〜1440デニールであることが好ましく、420〜940デニールであることがより好ましい。弾性部材4の太さが310デニール未満であると、応力を発生させ、倍率をあげるために、弾性部材4の本数を増やす必要が生じる。このため、線圧が上がり、シート部材5を使用した着用物を着用する場合、着用者にゴム跡を与えてしまう。一方、弾性部材4の太さが1440デニールを超えると、線圧が上がり過ぎ、シート部材5を使用した着用物を着用する場合、着用者にゴム跡を与えてしまう。

【0059】

弾性部材4の材質は、シート部材5の使用目的等に応じて適宜変更することができるが、例えば、スチレン−ブタジエン、ブタジエン、イソプレン、ネオプレン等の合成ゴム、天然ゴム、EVA、SIS、SEBS、SEPS、伸縮性ポリオレフィン、ポリウレタン等公知の種々の材質を使用することができ、これらは単独で使用してもよいが、複数組み合わせて使用してもよい。

【0060】

弾性部材4の伸張倍率(実質伸長倍率)は、シート部材5の使用目的等に応じて適宜変更することができるが、1.5〜5倍であることが好ましく、1.5〜3.0倍であることがより好ましい。伸張倍率が1.5倍未満であると、弾性部材4が収縮しても規則正しい凹凸パターンを得ることができない。一方、伸張倍率が5.0倍を超えると、低密度領域22が収縮しきってもなおシート部材5を収縮させることとなり、シート部材5全体が収縮し、大きな皺や襞が発生する。

【0061】

本実施形態のシート部材5によれば、伸張している状態の弾性部材4と高密度領域含有シート2の高密度領域21を接合するため、弾性部材4が収縮すると高密度領域21は剛性が高いため収縮せず、低密度領域22のみが収縮することとなる。この結果、規則正しいプリーツを有した伸縮不織布を得ることができるようになった。

【0062】

[使い捨ておむつ]

以下、上述したシート部材5を使用した使い捨ておむつについて詳細に説明するが、使い捨ておむつのうち着用者の身体に向けられる側を肌当接面側とし、肌当接面側と反対側を非肌当接面側とする。

【0063】

図7(A)は、本発明の使い捨ておむつの正面図である。図7(A)に示すように、使い捨ておむつ本体は、使い捨ておむつ本体の外形を形成し、装着時においてパンツ型に形成される前胴周り部91と後胴周り部92とからなるシャーシー9と、シャーシー9の肌当接面側に設けられ、表面層を構成する略縦長に形成された液透過性トップシート6と、液透過性トップシート6の一方側であるシャーシー9の非肌当接面側に設けられ、裏面層を構成する略縦長に形成された液不透過性バックシート7と、液透過性トップシート6と液不透過性バックシート7との間である液透過性トップシート6とシャーシー9との間に配置され、吸収層を構成する略縦長に形成された液保持性の吸収体8と、を有する。ここで、略縦長とは、長手方向LDと短手方向、すなわち幅方向WDを有する略矩形のものを含むものとし、また、長手方向LDの両辺の一部が長手方向LDにおける中心方向に窪んだもの、もしくは、中心方向と反対方向に隆起したものを含むものとする。つまり、吸収体8は、吸収体8の長手方向LDの一部に幅方向WDにおける長さが異なるものを含むものとする。また、吸収体8は、幅方向WDに縦長になるように配置されてもよく、上下方向に縦長になるように配置されてもよい。

【0064】

吸収体8は、ティッシュ(図示せず)や親水性不織布(図示せず)に包まれた状態で配置されるようにしてもよい。また、親水性不織布に包まれている場合、液透過性トップシート6を用いない構成や液透過性トップシート6を部分的にのみ使用する構成としてもよい。これにより、例えば、生産コストの減少を図ることが可能になる。さらに、液不透過性バックシート7は、この液不透過性バックシート7の非肌当接面側に不織布等を接合させたものを使用してもよい。液不透過性バックシート7の非肌当接面側に不織布等を接合させることにより、着用者の装着時等における肌触りが向上するため好ましい。また、液不透過性バックシート7にフィルムを使用した場合には、フィルムに不織布等を接合させることにより、例えば、フィルムの擦れから生じる不快な音の発生を防止できるため好ましい。

【0065】

シャーシー9は、着用時における前胴周り部91と、後胴周り部92と、前胴周り部91および後胴周り部92の間に形成される股下部93と、を有する。シャーシー9は、前胴周り部91と後胴周り部92との所定の位置である接合部10において、前胴周り部91と後胴周り部92とを接合することによりパンツ形状に形成されている。すなわち、着用状態において着用者の腹部周りに位置する胴周り開口部11と、着用者の両足のそれぞれに位置する一対の脚周り開口部12と、を有する。ここで、前胴周り部91と後胴周り部92との所定の位置とは、着用状態における上下方向と直行する方向(以下、幅方向WDという。)における前胴周り部91および後胴周り部92の両端側のうち、脚周り開口部12を除いた部分をいう。また、前胴周り部91と後胴周り部92とは、例えば、使い捨ておむつ本体の長手方向LDを二分する幅方向WDの中心線で区別されるものも含む。

【0066】

図7(B)は、前胴周り部91の部分拡大図である。前胴周り部91は、上述したシート部材5で構成されている。弾性部材4を伸張させた状態で高密度領域21と低密度領域22を有する二つの高密度領域含有シート2を接合させることにより、弾性部材4を収縮させると、柔軟で凹凸状の小さな皺、すなわちプリーツを形成する。このシート部材5は、高密度領域含有シート2の凹凸パターンが胴周り開口部1と平行方向に凸部と凹部が交互に連続的に形成されるように構成されており、弾性部材4も高密度領域含有シートの凹凸に沿うように配置されている。また、シート部材5は、胴周り開口部11と一対の脚周り開口部12との間に渡って配置されている。なお、図示していないが、後胴周り部92も上述したシート部材5で構成されているため、前胴周り部91と同様に凹凸パターンが複数形成されている。凹凸パターンは、縦方向へ略直交して延びると共に、縦方向へ略直状に延びている。さらに、凹凸パターンは、胴周り方向へ略等間隔で並んでいる。

【0067】

なお、本実施形態においては、図8に示すように、前胴周り部91と後胴周り部92とが所定の接合部10において接合されることにより胴周り開口部11および一対の脚周り開口部12を有し、パンツ型に形成される使い捨ておむつについて説明するが、本発明においてはこれに限定されない。例えば、前胴周り部91と後胴周り部92とを係止部材等で係止させることにより着用可能な展開型の使い捨ておむつに用いてもよい。また、例えば、パンツ型に形成された使い捨ておむつの前胴周り部91および後胴周り部92の所定の接合部10において展開型の使い捨ておむつに用いられるような再係止が可能な面ファスナー等の係止部材により係止され、パンツ型の使い捨ておむつでありながら容易に当該おむつの係止を解除し、パンツ型の使い捨ておむつを展開および再係止させることが可能な使い捨ておむつに用いてもよい。

【0068】

なお、シャーシー9全てをシート部材5で構成してもよく、例えば、吸収体8上の部分や脚周り開口部12のトリムカットされている部分等は、シート部材5を使用せず、通常の不織布を使用してもよい。

【0069】

さらに、本発明においては、弾性部材4と防漏シートを用いて形成される防漏壁、いわゆるレッグギャザー(図示せず)を使い捨ておむつの吸収体8の幅方向WDの両端に沿って配置してもよい。具体的には、吸収体8と、シャーシー9もしくは液不透過性バックシート7との間から吸収体8の幅方向WDに延出するように防漏シートを設け、その防漏シートの幅方向WD端部に少なくとも1本以上の弾性部材4を配置し、ホットメルト接着剤等により固定してもよい。防漏シートは、吸収体8の幅方向WDに延出したままの状態であってもよく、吸収体8の幅方向WDにおける中心方向に折り返すことにより、その折り返し部が吸収体8の肌当接面側に配置されるようにしてもよい。

【0070】

使い捨ておむつ本体は、図7(A)および図8に示すように、前胴周り部91と後胴周り部92とが所定の接合部10において接合されることにより、胴周り開口部11および一対の脚周り開口部12を有するパンツ形状に形成されている。

【0071】

また、使い捨ておむつを子供用として使用する場合には、例えば、パンツ型に形成された着用前の状態における子供用の使い捨ておむつ本体の上下方向の長さは、例えば、200mmから300mmが例示できる。また、子供用の使い捨ておむつ本体の幅方向WDの展開状態における各接合部10間の最大長は、例えば、300mmから450mmが例示できる。

【0072】

なお、液不透過性バックシート7は、着用者の非肌当接面側に配置しているが、本発明においてはこれに限らず、吸収体8とシャーシー9との間、もしくは、シャーシー9が複数のシートから形成される場合においては、それぞれのシートの間に設けてもよい。

【0073】

ここで、液透過性トップシート6と吸収体8とは、それぞれがホットメルト接着剤により貼り合わされるようにして接合される。また、液透過性トップシート6および吸収体8とシャーシー9とは、それぞれがホットメルト接着剤により貼り合わされるようにして接合される。同様に、シャーシー9と液不透過性バックシート7とは、それぞれがホットメルト接着剤により貼りあわされるようにして接合される。

【0074】

ホットメルト接着の塗工パターンとしては、例えば、スパイラル塗工、コントロールシーム塗工、コーター塗工、カーテンコーター塗工、サミットガン塗工等が挙げられる。ホットメルト接着における接着剤の目付量は、1g/m2から30g/m2が好ましく、さらには3g/m2から10g/m2であることが好ましい。また、接着剤が線状に塗工されているパターンの場合には、その線径は30μmから300μmであることが好ましい。

【0075】

前胴周り部91と後胴周り部92とは、接合部10において超音波シールにより間欠的に接合される。また、接合部における他の接合方法としては、熱シールおよびホットメルト接着剤等による接合が例示できる。

【0076】

図7(A)および図8に示すように、使い捨ておむつ本体は、胴周り開口部11の周領域に複数の糸状の弾性部材4が配置される。なお、弾性部材4は、帯状のものであってもよい。また、弾性部材4は、伸縮性不織布(ポリウレタンとポリプロピレンの混合繊維から形成される不織布等)や伸縮フィルム等の伸縮性を有する弾性シートを用いてもよい。

【0077】

図2に示すような製造方法によって得られた高密度領域含有シート2を積層させて得られたシート部材5は、溝領域23を有することで、伸び止まり域を形成する。このため、常に高密度領域21と低密度領域22が形成されている賦形領域に一定間隔ごとに細かな凹凸パターンを形成することを助長することができる。

【0078】

本実施形態のシート部材を使用した使い捨ておむつによれば、共に凹凸パターンが形成されているシート部材により、弾性部材が収縮した場合に多数の柔軟で凹凸状の小さな皺が生じる。これにより、弾性部材が伸張した状態および収縮した状態のいずれの場合であっても、凹凸パターンの凸部で着用者の肌と接するため、着用者の肌は、着用者への密着性が高まり、着用に違和感のない使い捨ておむつを提供することができるようになった。また、多数の柔軟で凹凸状の小さな皺を有するため、着用者と使い捨ておむつとの隙間を減らすことができ、排泄物等の漏れを防ぐことができるようになった。さらに、多数の柔軟で凹凸状の小さな皺を有するため、表面積が多くなり、断熱性が向上するようになった。

【実施例】

【0079】

以下、本発明の実施例を説明するが、これら実施例は、本発明を好適に説明するための例示に過ぎず、なんら本発明を限定するものではない。

【0080】

[高密度領域含有シート2の作製]

ポリプロピレンスパンボンド(PPSB)を19g/m2とSMS不織布15g/m2に対して高密度領域21の長さが0.45mmとなり、低密度領域22の長さが1.65mmとなるような歯付領域31を有する賦形ロール3で圧搾し、高密度領域含有シート2を得た。なお、第1の剛性を得るための高密度領域21の密度は、0.07g/cm3であり、第2の剛性を得るための低密度領域22の密度は、0.034g/cm3であった。

【0081】

[シート部材5の作製]

通常の収縮時より2倍に伸張させた状態で、620デニールの弾性部材4を介して予め作製した高密度領域含有シート2を積層させ、シート部材5を作製した。なお、弾性部材4のピッチを5mmとした(以下、試料1という。)。

【0082】

[曲げ特性試験]

不織布の曲げ特性試験機(KES FB−2 カトーテック(株)社製)に、100mm×100mmの試料1をMD方向と垂直に曲がるようにセットし、曲げ剛さとヒステリシスを測定するKES試験を行った。なお、CD方向も同様に測定した。

【0083】

試料1との比較例として、比較例1および比較例2も同様に曲げ剛さとヒステリシス(曲げ回復率)を測定した。なお、比較例1は、PPSBを19g/m2とSMS不織布15g/m2と、通常の収縮時より2倍に伸張させた状態で620デニールの弾性部材4を接合させ、さらにエンボス加工処理を行ったことにより作製した。また、比較例2は、PPSBを19g/m2とSMS不織布15g/m2と、通常の収縮時より2倍に伸張させた状態で、620デニールの弾性部材4と接合させることにより作製した。

【0084】

以下、表1に試験結果を示す。

【表1】

【0085】

表1より、曲げ剛さは、試料1が最も小さい値を示し、比較例1および比較例2と比較して柔らかいことがわかる。また、ヒステリシスも同様に試料1が最も小さい値を示し、比較例1および比較例2と比較して回復率がよいことがわかる。これにより、試料1は、柔軟で凹凸状の小さな皺を形成し、肌刺激が少ないことがわかる。

【0086】

[官能性試験]

試料1と比較例1および比較例2とを試験者に触ってもらい、それぞれの絶対評価を行った。以下、官能性試験の結果を表2に示す。

【表2】

【0087】

表2からわかるように、試料1は、比較例1および比較例2と比べて柔らかいという評価を得た。したがって、試料1は、比較例1および比較例2と比べて触り心地がよく、肌刺激が少ないことがわかる。

【符号の説明】

【0088】

1 シート

2 高密度領域含有シート

21 高密度領域

22 低密度領域

23 溝領域

24 接着剤層

3 賦形ロール

31 歯付領域

32 溝付領域

4 弾性部材

5 シート部材

51 凸部

52 凹部

6 液透過性トップシート

7 液不透過性バックシート

8 吸収体

9 シャーシー

91 前胴周り部

92 後胴周り部

93 股下部

10 接合部

11 胴周り開口部

12 脚周り開口部

【技術分野】

【0001】

本発明は、高密度領域含有シートの製造方法、高密度領域含有シートを使用したシート部材およびシート部材を使用した使い捨ておむつに関する。特に、高密度領域と低密度領域とを有する高密度領域含有シート、この高密度領域含有シートの高密度領域と弾性部材を接合して得られるシート部材およびシート部材をシャーシーに使用した使い捨ておむつに関する。

【背景技術】

【0002】

従来より、使い捨て吸収性物品として、例えば、使い捨ておむつ等がある。使い捨ておむつは、幼児および子供用から高齢者や身障者等まで広く使用されており、再利用可能な布製吸収性物品と取って替わるようになってきた。また、着用者への密着性およびクッション性を高めるために、二種類の非伸縮性のシート部材を糸状、ネット状、帯状、シート状等の伸張状態の弾性部材を介して貼接し、非伸縮性不織布等のシート部材に伸縮性を付与する伸縮複合シートが用いられている。

【0003】

伸縮複合シート中の弾性部材が収縮状態の場合、各シート部材が大きな皺や襞を形成し、その皺や襞によりクッション性を得ることができる。しかし、このような大きな皺や襞は、不織布のランダムな剛性分布に伴って不織布上に不規則に発生し、このような使い捨ておむつを着用者が装着する場合、着用者への密着性が悪く、当接触感も硬質感が先行し肌触りがよくない。

【0004】

近年、大きな皺や襞が皮膚を刺激しつづけると、触刺激として身体に影響を与え、不快感だけでなく内分泌機能や自律神経失調症の原因となったり、知能の発達にまで影響を与えることが報告されており、より小さな皺や襞を有する使い捨ておむつを提供することが急務となってきている。

【0005】

例えば、特許文献1では、使い捨てパンツのボディフィット部に、ボディ用弾性糸が1〜5mm間隔で表側外装部材と裏側外装部材の間に挟まれて周方向に配置されており、ボディフィット部の全域にピッチが約3mm以下の細かな縦方向縦長ギャザーが形成されている使い捨ておむつを提供している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−238934号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上述の、胴周り伸縮部に弾性糸が1〜5mm間隔で表側外装部材と裏側外装部材との間に挟むように周方向に配置されている構成は、弾性部材や接着剤の単位あたりの重量が高くなる。そのため、大きく深い畝がなくなるのでごわつき感が解消されても、剛性が高いことから、肌への接触感覚が悪くなる場合がある。

【0008】

一方、伸縮性不織布を利用する方法も挙げられるが、使い捨ておむつ等として使用するには伸縮性が不十分であり、コストがかかるといった場合もある。

【0009】

本発明は、以上に鑑みてなされたものであり、その目的は、柔軟で凹凸状の小さな皺を有し、着用者への密着性が良く感じて使用することができるシート部材、シート部材を使用した使い捨ておむつ、およびこのシート部材の構成シートである高密度領域含有シートの製造方法を提供することである。

【課題を解決するための手段】

【0010】

本発明者は、上記課題を解決するために鋭意検討を重ねた。その結果、高密度領域と低密度領域が交互に形成されている二つの高密度領域含有シートを弾性部材を介して積層させることにより、柔軟で凹凸状の小さな皺を有し肌刺激が少ないことを見出し、また、シート部材を積層させた外部部材を使い捨ておむつのシャーシーに使用することにより、着用者への密着性が高まり、違和感のない、肌刺激が少ないことを見出し、本発明を完成するに至った。より具体的には、本発明は以下のようなものを提供する。

【0011】

本発明の第1実施態様によれば、第一のシートと、第二のシートと、前記第一のシートと前記第二のシートとの間に配置された糸状、ネット状、帯状、シート状のうちのいずれかの状態を呈する、少なくとも1つの弾性部材と、を備えているシート部材であって、前記第一のシートには、複数の高密度領域と、複数の低密度領域とが所定方向に実質的に交互に連続的に形成されており、前記弾性部材は、前記複数の高密度領域と、前記複数の低密度領域とが所定方向に交互に連続的に形成している方向に沿うように配置され、前記複数の高密度領域における少なくとも一部は、伸張した状態の前記弾性部材に接合されていることを特徴とするシート部材。

【0012】

本発明の第2実施態様においては、少なくとも前記第一のシートは、前記所定方向に沿って凹凸状に形成される本発明の第1実施態様に記載のシート部材。

【0013】

本発明の第3実施態様においては、第1の剛性を得るための前記高密度領域の密度は、0.05〜0.6g/cm3である本発明の第1実施態様または第2実施態様に記載のシート部材。

【0014】

本発明の第4実施態様においては、第2の剛性を得るための前記低密度領域の密度は、0.01〜0.05g/cm3である本発明の第1実施態様から第3実施態様のいずれかに記載のシート部材。

【0015】

本発明の第5実施態様においては、前記高密度領域の長さは、0.1〜1.5mmである本発明の第1実施態様から第4実施態様のいずれかに記載のシート部材。

【0016】

本発明の第6実施態様においては、前記低密度領域の長さは、0.5〜3mmである本発明の第1実施態様から第5実施態様のいずれかに記載のシート部材。

【0017】

本発明の第7実施態様においては、前記弾性部材に接着剤を塗布し、前記第一のシートおよび前記第二のシートに接合させる際、前記弾性部材は、前記低密度領域よりも前記高密度領域に強く接合させる本発明の第1実施態様から第6実施態様のいずれかに記載のシート部材。

【0018】

本発明の第8実施態様においては、下記数式1を満たす本発明の第1実施態様から第7実施態様のいずれかに記載のシート部材

【数1】

(Aは高密度領域の長さ、Cは低密度領域の長さ、およびXは弾性部材の実質倍率である。)

【0019】

本発明の第9実施態様によれば、シートを、歯付領域を有する賦形ロールで圧搾することにより、複数の高密度領域と複数の低密度領域とが形成されている高密度領域含有シートを製造することを特徴とする高密度領域含有シートの製造方法。

【0020】

本発明の第10実施態様においては、長手方向に沿って凹凸状に形成されている高密度領域含有シートを製造する本発明の第9実施態様に記載の高密度領域含有シートの製造方法。

【0021】

本発明の第11実施態様においては、前記シートを一対の互いに対向して回転する前記賦形ロール間に圧搾する本発明の第9実施態様または第10実施態様に記載の高密度領域含有シートの製造方法。

【0022】

本発明の第12実施態様においては、前記高密度領域と前記低密度領域は、前記シートの長手方向に交互に形成される本発明の第9実施態様または第11実施態様に記載の高密度領域含有シートの製造方法。

【0023】

本発明の第13実施態様においては、前記賦形ロールには、少なくとも一つの前記歯付領域と、少なくとも一つの溝付領域とを有する本発明の第12実施態様に記載の高密度領域含有シートの製造方法。

【0024】

本発明の第14実施態様においては、前記溝付領域は、断熱材で覆われている本発明の第9実施態様から第13実施態様のいずれかに記載の高密度領域含有シートの製造方法。

【0025】

本発明の第15実施態様によれば、低密度のシートを溶融させ、前記低密度のシート上の一部をフィルム化させ、高密度領域を付加することを特徴とする高密度領域含有シートの製造方法。

【0026】

本発明の第16実施態様によれば、前胴周り部と後胴周り部とからなり、胴周り開口部と、股下部に左右一対の脚周り開口部と、を有するシャーシーと、該シャーシーの少なくとも一部に配設される液透過性トップシートと、該液透過性トップシートの厚さ方向における一方側に配設される液不透過性バックシートと、前記液透過性トップシートと前記液不透過性バックシートとの間に配設される液保持性の吸収体と、を備える使い捨ておむつであって、前記シャーシーのうち、前記胴周り開口部と前記脚周り開口部との間に渡って本発明の第1実施態様から第8実施態様のいずれかに記載のシート部材を使用した使い捨ておむつ。

【発明の効果】

【0027】

本実施形態によれば、着用者が密着性に満足して使用することができるシート部材、このシート部材を使用した使い捨ておむつを提供することできるようになった。

【図面の簡単な説明】

【0028】

【図1】本発明の高密度領域含有シートの製造方法を示す図である。

【図2】本発明の高密度領域含有シートの製造方法の別実施形態を示す図である。

【図3】図2に示した実施形態によって得られた高密度領域含有シートの平面図である。

【図4】平面の高密度領域含有シートの断面図である。

【図5】本発明のシート部材の断面図である。

【図6】本発明のシート部材の別実施形態の断面図である。

【図7】図7(A)本発明のシート部材を使用した使い捨ておむつの正面図、図7(B)は、前胴周り部の部分拡大図である。

【図8】本発明のシート部材を使用した使い捨ておむつの斜視図である。

【発明を実施するための形態】

【0029】

本発明は、シートを、歯付領域を有する賦形ロールで圧搾することにより、高密度領域と低密度領域を有する高密度領域含有シートを製造することを特徴とする。また、高密度領域含有シートの高密度領域を伸張した状態の弾性部材と接合することにより、柔軟で凹凸状の小さな皺(プリーツ)を形成させたことを特徴とし、これを使い捨ておむつのシャーシーに使用したことを特徴とする。以下、本発明の高密度領域含有シートの製造方法、シート部材および使い捨ておむつの実施形態について詳細に説明するが、本発明は、以下の実施形態に何ら限定されるものではなく、本発明の目的の範囲内において、適宜変更を加えて実施することができる。なお、説明が重複する箇所については、適宜説明を省略する場合があるが、発明の趣旨を限定するものではない。

【0030】

[高密度領域含有シートの製造方法]

図1は、本発明の高密度領域含有シートの製造方法の一例を示した図である。図1に示したような一対のエンボスロール等からなる賦形ロール3でシート1を圧搾し、予め密度の高いシート1を伸張させて低密度領域22を設けることにより、高密度領域含有シート2を製造する。賦形ロール3には、一定の大きさの歯を複数有する歯付領域31を有し、一対の賦形ロール3は、互いに対向して回転し、シート1を圧搾する。歯付領域31の歯により圧搾された部分は繊維が伸張することにより低密度領域22となり、圧搾されない部分は高密度領域21となる。シート1を一対の賦形ロール3内を通過させ、かつ、賦形ロール3を回転させると、図4に示すように歯付領域31で圧搾された箇所は、歯の間隔ごとに高密度領域21と低密度領域22が形成される。なお、図1では、一対の賦形ロール3により、シート1を圧搾しているが、シート1が高密度の場合、一つの賦形ロール3のみを用いてシート1を圧搾するようにしてもよい。

【0031】

高密度領域21と低密度領域22は、歯付領域31の歯の間隔ごとに交互に形成される。すなわち、シート1の長手方向、ここでは賦形ロール3を通過させるシート1の搬送方向(MD)に交互に形成される。低密度領域22の長さ(高密度領域21と直近の高密度領域21との離間距離および歯付領域31の歯の幅)は、得られる高密度領域含有シート2の使用目的等に応じて適宜変更することができるが、0.5〜3mmであることが好ましい。低密度領域22の長さが0.5mm未満であると、詳細は後述するが柔軟で凹凸状の小さな皺を形成する肌刺激の少ないシート部材を提供することができない。一方、低密度領域22の長さが3mmを超えると、詳細は後述するが柔軟で凹凸状の小さな皺を形成する肌刺激の少ないシート部材を提供することができない。

【0032】

高密度領域21の長さは、製造される高密度領域含有シート2の使用目的等に応じて適宜変更することができるが、0.1〜1.5mmであることが好ましい。高密度領域21の長さが0.1mm未満であると、詳細は後述するが柔軟で凹凸状の小さな皺を形成する肌刺激の少ないシート部材を提供することができない。一方、高密度領域21の長さが1.5mmを超えると、詳細は後述するが柔軟で凹凸状の小さな皺を形成する肌刺激の少ないシート部材を提供することができない。

【0033】

低密度領域22の剛性は、使用目的等に応じて適宜変更することができるが、所定の剛性を得るための密度は、0.01〜0.05g/cm3であることが好ましい。低密度領域22の密度が0.01g/cm3未満であると、詳細は後述するが、弾性部材により収縮しすぎて柔軟で凹凸状の小さな皺を形成する肌刺激の少ないシート部材を提供することができない。一方、低密度領域22の密度が0.05g/cm3を超えると剛性が高くなりすぎ、詳細は後述するが柔軟で凹凸状の小さな皺を形成する肌刺激の少ないシート部材を提供することができない。

【0034】

高密度領域21の所定の剛性を得るためには、シート1の密度が0.05〜0.6g/cm3となるようなシート1を使用することが好ましい。高密度領域21の密度が0.05g/cm3未満であると、低密度領域22と同程度の剛性となり、詳細は後述するが柔軟で凹凸状の小さな皺を形成する肌刺激の少ないシート部材を提供することができない。一方、高密度領域21の密度が0.6g/cm3を超えると、剛性が高くなりすぎ、詳細は後述するが柔軟で凹凸状の小さな皺を形成する肌刺激の少ないシート部材を提供することができない。

【0035】

シート1に使用する不織布として、使用目的等に応じて適宜変更することができるが、例えば、スパンボンド不織布、メルトブローン不織布、ヒートロール不織布、スパンボンド不織布とメルトブローン不織布とを組み合わせたSMS不織布、エアースルー不織布、スパンレース不織布、エアーレイド不織布等公知の種々の不織布を使用することができ、これら単独で使用してもよいが、複数組み合わせて使用してもよい。なお、見た目に美しく、感触のよい柔軟な襞を形成させるために、エアースルー不織布、ヒートロール不織布、スパンレース不織布、スパンボンド不織布、メルトブローン不織布を使用することがより好ましい。

【0036】

シート1に使用する不織布を構成する繊維の材質は、使用目的等に応じて適宜変更することができるが、例えば、ポリエチレン、ポリプロピレン、ポリエステル、アクリルや、ポリエチレン/ポリプロピレン、ポリエチレン/ポリエチレンテレフタレート、ポリプロピレン/ポリエチレンテレフタレート等の複合繊維、すなわち芯鞘型繊維やサイドバイサイド型繊維で形成された繊維等公知の種々の繊維を使用することができ、これら単独で使用してもよいが、複数組み合わせて使用してもよい。また、シート1は単層構造、多層構造であってもよい。

【0037】

シート1に使用する不織布の坪量は、5〜50g/m2であることが好ましく、10〜20g/m2であることがより好ましい。不織布の坪量が5g/m2未満であると、地合ムラが激しいため強度が低下している部分が生じ、裂ける可能性がある。一方、不織布の坪量が20g/m2を超えると、通気性を阻害し、長時間着用すると蒸れる可能性がある。

【0038】

シート1で使用する不織布の伸度は、40%以上であれば特に限定されない。不織布の伸度が40%未満であると、柔軟で凹凸状の小さな皺を形成させる際にちぎれが発生する可能性がある。

【0039】

図1に示した高密度領域含有シートの製造方法以外に、例えば図2に示したように製造してもよい。図1の実施形態とは異なり、賦形ロール3には、一定の大きさの歯を複数有する歯付領域31と、歯を有さない平面の溝付領域32とを有し、歯付領域31と溝付領域32は、賦形ロール3内に交互に設置されている。シート1を一対の賦形ロール3内に通過させ、かつ、賦形ロール3を回転させると、歯付領域31で圧搾された箇所は、シート1を伸張させて低密度領域22を形成し、図3に示したように高密度領域21と低密度領域22が形成されている箇所(賦形領域)と、溝付領域32により賦形されていない箇所(溝領域23)を有する高密度領域含有シート2を得ることができる。なお、必要に応じて高密度領域含有シート2を他の部材等と接合するための接着剤層24を有するようにしてもよい。

【0040】

図2に示した歯付領域31の幅は、製造する高密度領域含有シート2の使用目的等に応じて適宜変更することができるが、2mm〜10cmであることが好ましく、3〜9mmであることがより好ましい。歯付領域31の幅が2mm未満であると、詳細は後述するシート部材の柔軟で凹凸状の小さな皺の凸部がつぶれてしまい、柔軟で凹凸状の小さな皺の形状を保持することができなくなる。一方、歯付領域31の幅が10cmを超えると、詳細は後述するシート部材が伸びてしまい、柔軟で凹凸状の小さな皺の形状を保持することができなくなる。

【0041】

図2に示した溝付領域32の幅は、製造される高密度領域含有シート2の使用目的等に応じて適宜変更することができるが、0.5mm〜3cmであることが好ましく、1〜5mmであることがより好ましい。溝付領域32の幅が0.5mm未満であると、詳細は後述するシート部材の凸部がつぶれてしまい、柔軟で凹凸状の小さな皺を形成することができない。一方、溝付領域32の幅が3cmを超えると、柔軟で凹凸状の小さな皺のない溝領域23の全体の占める割合が多くなる。

【0042】

賦形ロール3は、歯付領域31以外に熱が伝わらないように溝付領域32に断熱テープ等の断熱材で覆われている。熱をシート1の賦形される箇所のみに与えることにより、熱により高密度領域含有シート2の損傷を抑えることができ、高密度領域含有シート2の幅入り、よれ等の変形を防止することができる。

【0043】

また、シート1を賦形ロール3に通過させた後、製造された高密度領域含有シート2の賦形された高密度領域21の成形保持のため、必要に応じて冷却してもよい。

【0044】

図1および図2に記載の製造方法は、かみ合いプレート、エンボス、熱成形、高圧油圧成形および注入成形等が含まれる。また、図1および図2に記載の製造方法以外に、例えば、スルーエアー不織布のような低密度不織布を用いる場合は、熱処理や超音波処理等により不織布を一度溶融し、フィルム化することで不織布に高密度領域21を付加する方法を用いてもよい。この場合、熱処理された部分が高密度領域21を形成し、未処理の部分が低密度領域22となる。さらに、例えば、エンボスで線状やドット状の集合体により高密度領域21を形成させるようにしてもよい。

【0045】

本実施形態の高密度領域含有シートの製造方法によれば、資材の幅入り、よれ等の変形を防止することができ、高密度領域21と低密度領域22を交互に有する高密度領域含有シート2を効率よく製造することができるようになった。なお、実施形態により得られる高密度領域含有シート2は、シート1を圧搾する圧力の違いにより、平面シートと、高密度領域21と低密度領域22が長手方向(MD)に柔軟で凹凸状の小さな皺を交互に連続的に有しているシートの両方を得ることができ、使用目的等に応じて適宜使い分けることができる。

【0046】

[シート部材]

図1または図2に記載の製造方法等によって得られた高密度領域含有シート2は、図4に示したように高密度領域21と低密度領域22が交互に形成されている。この高密度領域含有シート2(第一のシートまたは第二のシート)と、シートを伸張した状態の弾性部材4に接合させることによって、シート部材5を得ることができる。なお、シートは高密度領域含有シート2であってもよい。以下、説明の便宜上、二つの高密度領域含有シート2と弾性部材4を接合させたシート部材5について説明する。

【0047】

図5は、二つの高密度領域含有シート2と弾性部材4を接合させたシート部材5の断面図である。二つの高密度領域含有シート2は、弾性部材4を介して接合されている。高密度領域含有シート2を弾性部材4に接合する際、弾性部材4に直接接着剤を塗布し、弾性部材4を伸張した状態で高密度領域含有シート2を接合する。低密度領域22は、繊維密度が低いため弾性部材4が接着されてもすぐに剥がれるため、高密度領域21のみ弾性部材4と接合することとなる。したがって、図5に示したように、弾性部材4と高密度領域21のみ接合し、弾性部材4が収縮すると低密度領域22も収縮し、柔軟で凹凸状の小さな皺を形成する。

【0048】

高密度領域含有シート2が平面である場合、高密度領域21の長さAと、低密度領域22の長さCおよび弾性部材4の実質倍率をXとすると、下記の数式1を満たす場合にのみプリーツを形成する。数式1を満たさないと、シート部材5の弾性部材4が収縮しても規則的に低密度領域22が収縮せず、プリーツを形成することができない。

【数1】

【0049】

また、高密度領域含有シート2が凹凸状で凹凸パターンが連続的に形成されている場合も同様に、数式1を満たす場合にのみプリーツを形成する。数式1を満たさないと、シート部材5の弾性部材4が収縮しても規則的に低密度領域22が収縮せず、プリーツを形成することができない。

【0050】

なお、弾性部材4に直接接着剤を塗布する塗布量は、高密度領域含有シート2等の性質等に応じて適宜変更することができるが、0.02〜0.2g/m2で塗布することが好ましい。塗布量が0.02g/m2未満であると、高密度領域21と弾性部材4を接合することができない。一方、塗布量が0.2g/m2を超えると、低密度領域22も弾性部材4に接合してしまい、プリーツを形成することができない。

【0051】

弾性部材4と高密度領域21を接合する方法は、シート部材5の使用目的等に応じて適宜変更することができるが、低密度領域22自体の収縮を阻害せず均一な凸部51を形成しやすくすること、および接着剤の塗工位置と弾性部材4との位置合わせが不要となる観点から、例えば、Vスリット塗工、Ω塗工、コントロールシーム塗工等弾性部材4に対して直接塗工できる塗工方法にて弾性部材4を固定することが好ましい。

【0052】

なお、図6に示したように、高密度領域21を一つ置きに伸張した状態の弾性部材4と接合させてもよい(以下、説明の便宜上、図5の弾性部材4の上側の高密度領域含有シート2を表面の高密度領域含有シート、弾性部材4の下側の高密度領域含有シート2を裏面の高密度領域含有シートという。)。複数有する高密度領域21を一つ置きに伸張した状態の弾性部材4と接合することにより、弾性部材4が収縮したときに弾性部材4と接合されていない高密度領域21は弾性部材4から離れて、図6に示すように柔軟で凹凸状の小さな皺が形成される。柔軟で凹凸状の小さな皺の凸部51の頂部と凹部52の底部は、高密度領域21により形成され、凸部51の頂部と凹部52の底部の間は、低密度領域22により形成されている。高密度領域21は、弾性部材4が収縮しても剛性が高いため収縮せず、低密度領域22のみ収縮し、規則正しい凹凸パターンを有するシート部材を得ることができる。また、凸部51の頂部と凹部52の底部の間に低密度領域22が形成されていることから、柔軟で凹凸状の小さな皺を形成する肌刺激の少ないシート部材5を得ることができる。なお、低密度領域22のみ収縮させるには、全ての高密度領域21が弾性部材4と接合している場合と同様に、上記数式1の条件を満たした場合のみである。この場合、数式1のAは、凹部52の底部の高密度領域21の長さ、Cは低密度領域22の収縮能域、およびXは弾性部材4の実質伸長倍率である。

【0053】

凸部51の高さHは、低密度領域22の長さ(高密度領域21と直近の高密度領域21との離間距離および歯付領域31の歯の幅)と略同一である。上述したように、凸部51の高さHは、シート部材5の使用目的等に応じて適宜変更することができるが、0.5〜3mmであることが好ましい。凸部51の高さHが0.5mm未満であると、柔軟で凹凸状の小さな皺を形成する肌刺激の少ないシート部材を提供することができない。一方、凸部51の高さHが3mmを超えると、シート部材5を使用した着用物を着用する場合、着用者との密着性が弱まる。

【0054】

また、凸部51の頂部の長さBおよび凹部52の底部の長さAは、高密度領域21の長さと同一である。上述したように、シート部材5の使用目的等に応じて適宜変更することができるが、0.1〜1.5mmであることが好ましい。底部の長さAおよび頂部の長さBが0.1mm未満であると、柔軟で凹凸状の小さな皺を形成する肌刺激の少ないシート部材を提供することができない。一方、AおよびBが1.5mmを超えると、シート部材5を使用した着用物を着用する場合、高密度領域21と接する面積が上昇し、当接触感が硬くなり肌触りが悪くなる。

【0055】

図5および図6のシート部材5の表面と裏面の凹凸パターンの高さHは、共に同一であるが、高密度領域21および/または低密度領域22の幅等が異なる高密度領域含有シート2を弾性部材4と接合させることにより、表面と裏面の高さH、底部の長さAや頂部の長さB等が異なるシート部材5とすることもできる。

【0056】

弾性部材4の形態は、特に限定されず、使用目的等に応じて適宜変更することができるが、例えば、帯状、シート状、ネット状および糸状等の形態があげられ、これら単独の形態でシート部材5を構成するようにしてもよいが、複数の形態でシート部材5を構成するようにしてもよい。

【0057】

弾性部材4を介入させるピッチ(間隔)は、シート部材5の使用目的等に応じて適宜変更することができるが、1〜30mmであることが好ましく、6〜8.5mmであることがより好ましい。ピッチが1mm未満であると、線圧が上がり、シート部材5を使用した着用物を着用する場合、着用者にゴム跡を与えてしまう。一方、ピッチが30mmを超えると、弾性部材4の影響を与えることができなくなり、シート部材5を使用した着用物を着用する場合、着用者への面圧が低くなり、着用物がずれてしまう。

【0058】

弾性部材4の太さは、シート部材5の使用目的等に応じて適宜変更することができるが、310〜1440デニールであることが好ましく、420〜940デニールであることがより好ましい。弾性部材4の太さが310デニール未満であると、応力を発生させ、倍率をあげるために、弾性部材4の本数を増やす必要が生じる。このため、線圧が上がり、シート部材5を使用した着用物を着用する場合、着用者にゴム跡を与えてしまう。一方、弾性部材4の太さが1440デニールを超えると、線圧が上がり過ぎ、シート部材5を使用した着用物を着用する場合、着用者にゴム跡を与えてしまう。

【0059】

弾性部材4の材質は、シート部材5の使用目的等に応じて適宜変更することができるが、例えば、スチレン−ブタジエン、ブタジエン、イソプレン、ネオプレン等の合成ゴム、天然ゴム、EVA、SIS、SEBS、SEPS、伸縮性ポリオレフィン、ポリウレタン等公知の種々の材質を使用することができ、これらは単独で使用してもよいが、複数組み合わせて使用してもよい。

【0060】

弾性部材4の伸張倍率(実質伸長倍率)は、シート部材5の使用目的等に応じて適宜変更することができるが、1.5〜5倍であることが好ましく、1.5〜3.0倍であることがより好ましい。伸張倍率が1.5倍未満であると、弾性部材4が収縮しても規則正しい凹凸パターンを得ることができない。一方、伸張倍率が5.0倍を超えると、低密度領域22が収縮しきってもなおシート部材5を収縮させることとなり、シート部材5全体が収縮し、大きな皺や襞が発生する。

【0061】

本実施形態のシート部材5によれば、伸張している状態の弾性部材4と高密度領域含有シート2の高密度領域21を接合するため、弾性部材4が収縮すると高密度領域21は剛性が高いため収縮せず、低密度領域22のみが収縮することとなる。この結果、規則正しいプリーツを有した伸縮不織布を得ることができるようになった。

【0062】

[使い捨ておむつ]

以下、上述したシート部材5を使用した使い捨ておむつについて詳細に説明するが、使い捨ておむつのうち着用者の身体に向けられる側を肌当接面側とし、肌当接面側と反対側を非肌当接面側とする。

【0063】

図7(A)は、本発明の使い捨ておむつの正面図である。図7(A)に示すように、使い捨ておむつ本体は、使い捨ておむつ本体の外形を形成し、装着時においてパンツ型に形成される前胴周り部91と後胴周り部92とからなるシャーシー9と、シャーシー9の肌当接面側に設けられ、表面層を構成する略縦長に形成された液透過性トップシート6と、液透過性トップシート6の一方側であるシャーシー9の非肌当接面側に設けられ、裏面層を構成する略縦長に形成された液不透過性バックシート7と、液透過性トップシート6と液不透過性バックシート7との間である液透過性トップシート6とシャーシー9との間に配置され、吸収層を構成する略縦長に形成された液保持性の吸収体8と、を有する。ここで、略縦長とは、長手方向LDと短手方向、すなわち幅方向WDを有する略矩形のものを含むものとし、また、長手方向LDの両辺の一部が長手方向LDにおける中心方向に窪んだもの、もしくは、中心方向と反対方向に隆起したものを含むものとする。つまり、吸収体8は、吸収体8の長手方向LDの一部に幅方向WDにおける長さが異なるものを含むものとする。また、吸収体8は、幅方向WDに縦長になるように配置されてもよく、上下方向に縦長になるように配置されてもよい。

【0064】

吸収体8は、ティッシュ(図示せず)や親水性不織布(図示せず)に包まれた状態で配置されるようにしてもよい。また、親水性不織布に包まれている場合、液透過性トップシート6を用いない構成や液透過性トップシート6を部分的にのみ使用する構成としてもよい。これにより、例えば、生産コストの減少を図ることが可能になる。さらに、液不透過性バックシート7は、この液不透過性バックシート7の非肌当接面側に不織布等を接合させたものを使用してもよい。液不透過性バックシート7の非肌当接面側に不織布等を接合させることにより、着用者の装着時等における肌触りが向上するため好ましい。また、液不透過性バックシート7にフィルムを使用した場合には、フィルムに不織布等を接合させることにより、例えば、フィルムの擦れから生じる不快な音の発生を防止できるため好ましい。

【0065】

シャーシー9は、着用時における前胴周り部91と、後胴周り部92と、前胴周り部91および後胴周り部92の間に形成される股下部93と、を有する。シャーシー9は、前胴周り部91と後胴周り部92との所定の位置である接合部10において、前胴周り部91と後胴周り部92とを接合することによりパンツ形状に形成されている。すなわち、着用状態において着用者の腹部周りに位置する胴周り開口部11と、着用者の両足のそれぞれに位置する一対の脚周り開口部12と、を有する。ここで、前胴周り部91と後胴周り部92との所定の位置とは、着用状態における上下方向と直行する方向(以下、幅方向WDという。)における前胴周り部91および後胴周り部92の両端側のうち、脚周り開口部12を除いた部分をいう。また、前胴周り部91と後胴周り部92とは、例えば、使い捨ておむつ本体の長手方向LDを二分する幅方向WDの中心線で区別されるものも含む。

【0066】

図7(B)は、前胴周り部91の部分拡大図である。前胴周り部91は、上述したシート部材5で構成されている。弾性部材4を伸張させた状態で高密度領域21と低密度領域22を有する二つの高密度領域含有シート2を接合させることにより、弾性部材4を収縮させると、柔軟で凹凸状の小さな皺、すなわちプリーツを形成する。このシート部材5は、高密度領域含有シート2の凹凸パターンが胴周り開口部1と平行方向に凸部と凹部が交互に連続的に形成されるように構成されており、弾性部材4も高密度領域含有シートの凹凸に沿うように配置されている。また、シート部材5は、胴周り開口部11と一対の脚周り開口部12との間に渡って配置されている。なお、図示していないが、後胴周り部92も上述したシート部材5で構成されているため、前胴周り部91と同様に凹凸パターンが複数形成されている。凹凸パターンは、縦方向へ略直交して延びると共に、縦方向へ略直状に延びている。さらに、凹凸パターンは、胴周り方向へ略等間隔で並んでいる。

【0067】

なお、本実施形態においては、図8に示すように、前胴周り部91と後胴周り部92とが所定の接合部10において接合されることにより胴周り開口部11および一対の脚周り開口部12を有し、パンツ型に形成される使い捨ておむつについて説明するが、本発明においてはこれに限定されない。例えば、前胴周り部91と後胴周り部92とを係止部材等で係止させることにより着用可能な展開型の使い捨ておむつに用いてもよい。また、例えば、パンツ型に形成された使い捨ておむつの前胴周り部91および後胴周り部92の所定の接合部10において展開型の使い捨ておむつに用いられるような再係止が可能な面ファスナー等の係止部材により係止され、パンツ型の使い捨ておむつでありながら容易に当該おむつの係止を解除し、パンツ型の使い捨ておむつを展開および再係止させることが可能な使い捨ておむつに用いてもよい。

【0068】

なお、シャーシー9全てをシート部材5で構成してもよく、例えば、吸収体8上の部分や脚周り開口部12のトリムカットされている部分等は、シート部材5を使用せず、通常の不織布を使用してもよい。

【0069】

さらに、本発明においては、弾性部材4と防漏シートを用いて形成される防漏壁、いわゆるレッグギャザー(図示せず)を使い捨ておむつの吸収体8の幅方向WDの両端に沿って配置してもよい。具体的には、吸収体8と、シャーシー9もしくは液不透過性バックシート7との間から吸収体8の幅方向WDに延出するように防漏シートを設け、その防漏シートの幅方向WD端部に少なくとも1本以上の弾性部材4を配置し、ホットメルト接着剤等により固定してもよい。防漏シートは、吸収体8の幅方向WDに延出したままの状態であってもよく、吸収体8の幅方向WDにおける中心方向に折り返すことにより、その折り返し部が吸収体8の肌当接面側に配置されるようにしてもよい。

【0070】

使い捨ておむつ本体は、図7(A)および図8に示すように、前胴周り部91と後胴周り部92とが所定の接合部10において接合されることにより、胴周り開口部11および一対の脚周り開口部12を有するパンツ形状に形成されている。

【0071】

また、使い捨ておむつを子供用として使用する場合には、例えば、パンツ型に形成された着用前の状態における子供用の使い捨ておむつ本体の上下方向の長さは、例えば、200mmから300mmが例示できる。また、子供用の使い捨ておむつ本体の幅方向WDの展開状態における各接合部10間の最大長は、例えば、300mmから450mmが例示できる。

【0072】

なお、液不透過性バックシート7は、着用者の非肌当接面側に配置しているが、本発明においてはこれに限らず、吸収体8とシャーシー9との間、もしくは、シャーシー9が複数のシートから形成される場合においては、それぞれのシートの間に設けてもよい。

【0073】

ここで、液透過性トップシート6と吸収体8とは、それぞれがホットメルト接着剤により貼り合わされるようにして接合される。また、液透過性トップシート6および吸収体8とシャーシー9とは、それぞれがホットメルト接着剤により貼り合わされるようにして接合される。同様に、シャーシー9と液不透過性バックシート7とは、それぞれがホットメルト接着剤により貼りあわされるようにして接合される。

【0074】

ホットメルト接着の塗工パターンとしては、例えば、スパイラル塗工、コントロールシーム塗工、コーター塗工、カーテンコーター塗工、サミットガン塗工等が挙げられる。ホットメルト接着における接着剤の目付量は、1g/m2から30g/m2が好ましく、さらには3g/m2から10g/m2であることが好ましい。また、接着剤が線状に塗工されているパターンの場合には、その線径は30μmから300μmであることが好ましい。

【0075】

前胴周り部91と後胴周り部92とは、接合部10において超音波シールにより間欠的に接合される。また、接合部における他の接合方法としては、熱シールおよびホットメルト接着剤等による接合が例示できる。

【0076】

図7(A)および図8に示すように、使い捨ておむつ本体は、胴周り開口部11の周領域に複数の糸状の弾性部材4が配置される。なお、弾性部材4は、帯状のものであってもよい。また、弾性部材4は、伸縮性不織布(ポリウレタンとポリプロピレンの混合繊維から形成される不織布等)や伸縮フィルム等の伸縮性を有する弾性シートを用いてもよい。

【0077】

図2に示すような製造方法によって得られた高密度領域含有シート2を積層させて得られたシート部材5は、溝領域23を有することで、伸び止まり域を形成する。このため、常に高密度領域21と低密度領域22が形成されている賦形領域に一定間隔ごとに細かな凹凸パターンを形成することを助長することができる。

【0078】

本実施形態のシート部材を使用した使い捨ておむつによれば、共に凹凸パターンが形成されているシート部材により、弾性部材が収縮した場合に多数の柔軟で凹凸状の小さな皺が生じる。これにより、弾性部材が伸張した状態および収縮した状態のいずれの場合であっても、凹凸パターンの凸部で着用者の肌と接するため、着用者の肌は、着用者への密着性が高まり、着用に違和感のない使い捨ておむつを提供することができるようになった。また、多数の柔軟で凹凸状の小さな皺を有するため、着用者と使い捨ておむつとの隙間を減らすことができ、排泄物等の漏れを防ぐことができるようになった。さらに、多数の柔軟で凹凸状の小さな皺を有するため、表面積が多くなり、断熱性が向上するようになった。

【実施例】

【0079】

以下、本発明の実施例を説明するが、これら実施例は、本発明を好適に説明するための例示に過ぎず、なんら本発明を限定するものではない。

【0080】

[高密度領域含有シート2の作製]

ポリプロピレンスパンボンド(PPSB)を19g/m2とSMS不織布15g/m2に対して高密度領域21の長さが0.45mmとなり、低密度領域22の長さが1.65mmとなるような歯付領域31を有する賦形ロール3で圧搾し、高密度領域含有シート2を得た。なお、第1の剛性を得るための高密度領域21の密度は、0.07g/cm3であり、第2の剛性を得るための低密度領域22の密度は、0.034g/cm3であった。

【0081】

[シート部材5の作製]

通常の収縮時より2倍に伸張させた状態で、620デニールの弾性部材4を介して予め作製した高密度領域含有シート2を積層させ、シート部材5を作製した。なお、弾性部材4のピッチを5mmとした(以下、試料1という。)。

【0082】

[曲げ特性試験]

不織布の曲げ特性試験機(KES FB−2 カトーテック(株)社製)に、100mm×100mmの試料1をMD方向と垂直に曲がるようにセットし、曲げ剛さとヒステリシスを測定するKES試験を行った。なお、CD方向も同様に測定した。

【0083】

試料1との比較例として、比較例1および比較例2も同様に曲げ剛さとヒステリシス(曲げ回復率)を測定した。なお、比較例1は、PPSBを19g/m2とSMS不織布15g/m2と、通常の収縮時より2倍に伸張させた状態で620デニールの弾性部材4を接合させ、さらにエンボス加工処理を行ったことにより作製した。また、比較例2は、PPSBを19g/m2とSMS不織布15g/m2と、通常の収縮時より2倍に伸張させた状態で、620デニールの弾性部材4と接合させることにより作製した。

【0084】

以下、表1に試験結果を示す。

【表1】

【0085】

表1より、曲げ剛さは、試料1が最も小さい値を示し、比較例1および比較例2と比較して柔らかいことがわかる。また、ヒステリシスも同様に試料1が最も小さい値を示し、比較例1および比較例2と比較して回復率がよいことがわかる。これにより、試料1は、柔軟で凹凸状の小さな皺を形成し、肌刺激が少ないことがわかる。

【0086】

[官能性試験]

試料1と比較例1および比較例2とを試験者に触ってもらい、それぞれの絶対評価を行った。以下、官能性試験の結果を表2に示す。

【表2】

【0087】

表2からわかるように、試料1は、比較例1および比較例2と比べて柔らかいという評価を得た。したがって、試料1は、比較例1および比較例2と比べて触り心地がよく、肌刺激が少ないことがわかる。

【符号の説明】

【0088】

1 シート

2 高密度領域含有シート

21 高密度領域

22 低密度領域

23 溝領域

24 接着剤層

3 賦形ロール

31 歯付領域

32 溝付領域

4 弾性部材

5 シート部材

51 凸部

52 凹部

6 液透過性トップシート

7 液不透過性バックシート

8 吸収体

9 シャーシー

91 前胴周り部

92 後胴周り部

93 股下部

10 接合部

11 胴周り開口部

12 脚周り開口部

【特許請求の範囲】

【請求項1】

第一のシートと、第二のシートと、前記第一のシートと前記第二のシートとの間に配置された糸状、ネット状、帯状、シート状のうちのいずれかの状態を呈する、少なくとも1つの弾性部材と、を備えているシート部材であって、

前記第一のシートには、複数の高密度領域と、複数の低密度領域とが、前記弾性部材に接合される前に所定方向に交互に連続的に形成されており、

前記弾性部材は、前記複数の高密度領域と、前記複数の低密度領域とが所定方向に実質的に交互に連続的に形成している方向に沿うように配置され、

前記複数の高密度領域における少なくとも一部は、伸張した状態の前記弾性部材に接合されていることを特徴とするシート部材。

【請求項2】

少なくとも前記第一のシートは、前記所定方向に沿って凹凸状に形成される請求項1に記載のシート部材。

【請求項3】

第1の剛性を得るための前記高密度領域の密度は、0.05〜0.6g/cm3である請求項1または2に記載のシート部材。

【請求項4】

第2の剛性を得るための前記低密度領域の密度は、0.01〜0.05g/cm3である請求項1から3のいずれかに記載のシート部材。

【請求項5】

前記高密度領域の長さは、0.1〜1.5mmである請求項1から4のいずれかに記載のシート部材。

【請求項6】

前記低密度領域の長さは、0.5〜3mmである請求項1から5のいずれかに記載のシート部材。

【請求項7】

前記弾性部材に接着剤を塗布し、前記第一のシートおよび前記第二のシートに接合させ、前記弾性部材と前記高密度領域を接合させる請求項1から6のいずれかに記載のシート部材。

【請求項8】

下記数式1を満たす請求項1から7のいずれかに記載のシート部材。

【数1】

(Aは高密度領域の長さ、Cは低密度領域の長さ、およびXは弾性部材の実質倍率である。)

【請求項9】

シートを、歯付領域を有する賦形ロールで圧搾することにより、複数の高密度領域と複数の低密度領域とが形成されている高密度領域含有シートを製造し、

前記高密度含有シートを、伸張した状態の弾性部材を介して接合させ、

ることを特徴とするシート部材の製造方法。

【請求項10】

前記高密度含有シートは、長手方向に沿って凹凸状に形成されていることを特徴とする請求項9に記載のシート部材の製造方法。

【請求項11】

前記シートを一対の互いに対向して回転する前記賦形ロール間に圧搾する請求項9または10に記載のシート部材の製造方法。

【請求項12】

前記高密度領域と前記低密度領域は、前記シートの長手方向に交互に形成される請求項9から11のいずれか1項に記載のシート部材の製造方法。

【請求項13】

前記賦形ロールには、少なくとも一つの前記歯付領域と、少なくとも一つの溝付領域とを有する請求項12に記載のシート部材の製造方法。

【請求項14】

前記溝付領域は、断熱材で覆われている請求項9から13のいずれかに記載のシート部材の製造方法。

【請求項15】

前胴周り部と後胴周り部とからなり、胴周り開口部と、股下部に左右一対の脚周り開口部と、を有するシャーシーと、

該シャーシーの少なくとも一部に配設される液透過性トップシートと、

該液透過性トップシートの厚さ方向における一方側に配設される液不透過性バックシートと、

前記液透過性トップシートと前記液不透過性バックシートとの間に配設される液保持性の吸収体と、を備える使い捨ておむつであって、

前記シャーシーのうち、前記胴周り開口部と前記脚周り開口部との間に渡って請求項1から8のいずれかに記載のシート部材を使用した使い捨ておむつ。

【請求項1】

第一のシートと、第二のシートと、前記第一のシートと前記第二のシートとの間に配置された糸状、ネット状、帯状、シート状のうちのいずれかの状態を呈する、少なくとも1つの弾性部材と、を備えているシート部材であって、

前記第一のシートには、複数の高密度領域と、複数の低密度領域とが、前記弾性部材に接合される前に所定方向に交互に連続的に形成されており、

前記弾性部材は、前記複数の高密度領域と、前記複数の低密度領域とが所定方向に実質的に交互に連続的に形成している方向に沿うように配置され、

前記複数の高密度領域における少なくとも一部は、伸張した状態の前記弾性部材に接合されていることを特徴とするシート部材。

【請求項2】

少なくとも前記第一のシートは、前記所定方向に沿って凹凸状に形成される請求項1に記載のシート部材。

【請求項3】

第1の剛性を得るための前記高密度領域の密度は、0.05〜0.6g/cm3である請求項1または2に記載のシート部材。

【請求項4】

第2の剛性を得るための前記低密度領域の密度は、0.01〜0.05g/cm3である請求項1から3のいずれかに記載のシート部材。

【請求項5】

前記高密度領域の長さは、0.1〜1.5mmである請求項1から4のいずれかに記載のシート部材。

【請求項6】

前記低密度領域の長さは、0.5〜3mmである請求項1から5のいずれかに記載のシート部材。

【請求項7】

前記弾性部材に接着剤を塗布し、前記第一のシートおよび前記第二のシートに接合させ、前記弾性部材と前記高密度領域を接合させる請求項1から6のいずれかに記載のシート部材。

【請求項8】

下記数式1を満たす請求項1から7のいずれかに記載のシート部材。

【数1】

(Aは高密度領域の長さ、Cは低密度領域の長さ、およびXは弾性部材の実質倍率である。)

【請求項9】

シートを、歯付領域を有する賦形ロールで圧搾することにより、複数の高密度領域と複数の低密度領域とが形成されている高密度領域含有シートを製造し、

前記高密度含有シートを、伸張した状態の弾性部材を介して接合させ、

ることを特徴とするシート部材の製造方法。

【請求項10】

前記高密度含有シートは、長手方向に沿って凹凸状に形成されていることを特徴とする請求項9に記載のシート部材の製造方法。

【請求項11】

前記シートを一対の互いに対向して回転する前記賦形ロール間に圧搾する請求項9または10に記載のシート部材の製造方法。

【請求項12】

前記高密度領域と前記低密度領域は、前記シートの長手方向に交互に形成される請求項9から11のいずれか1項に記載のシート部材の製造方法。

【請求項13】

前記賦形ロールには、少なくとも一つの前記歯付領域と、少なくとも一つの溝付領域とを有する請求項12に記載のシート部材の製造方法。

【請求項14】

前記溝付領域は、断熱材で覆われている請求項9から13のいずれかに記載のシート部材の製造方法。

【請求項15】

前胴周り部と後胴周り部とからなり、胴周り開口部と、股下部に左右一対の脚周り開口部と、を有するシャーシーと、

該シャーシーの少なくとも一部に配設される液透過性トップシートと、

該液透過性トップシートの厚さ方向における一方側に配設される液不透過性バックシートと、

前記液透過性トップシートと前記液不透過性バックシートとの間に配設される液保持性の吸収体と、を備える使い捨ておむつであって、

前記シャーシーのうち、前記胴周り開口部と前記脚周り開口部との間に渡って請求項1から8のいずれかに記載のシート部材を使用した使い捨ておむつ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−91525(P2012−91525A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2012−20997(P2012−20997)

【出願日】平成24年2月2日(2012.2.2)

【分割の表示】特願2007−166266(P2007−166266)の分割

【原出願日】平成19年6月25日(2007.6.25)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願日】平成24年2月2日(2012.2.2)

【分割の表示】特願2007−166266(P2007−166266)の分割

【原出願日】平成19年6月25日(2007.6.25)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

[ Back to top ]