シームレスベルトの製造方法および製造装置

【課題】熱可塑性樹脂を主成分とする、高品位かつ低コストのシームレスベルトの製造方法を提供する。

【解決手段】第1の円筒7及び第2の円筒4の互いに対向する端部の間隙に環状ダイ2の吐出口2bから熔融体を押し出す工程と、第1及び第2の円筒7、4の端部で熔融体を挟持する工程と、第1の円筒7または第2の円筒4の内壁に熔融体を塗布して筒状の層1を形成するときに、熔融体の厚みが吐出口2bの上端から下端までの長さよりも厚い場合に環状ダイ2と第1の円筒7および第2の円筒4の相対移動の速度を上げ、熔融体の厚みが吐出口2bの長さよりも薄い場合、熔融体の上面が吐出口2bの上端よりも軸方向の上側に位置しているときに空間50に注入される気体の圧力を上げ、熔融体の下面が吐出口2bの下端よりも軸方向の下側に位置しているときに気体の圧力を下げる工程と、筒状の層を固化させる工程と、を有する。

【解決手段】第1の円筒7及び第2の円筒4の互いに対向する端部の間隙に環状ダイ2の吐出口2bから熔融体を押し出す工程と、第1及び第2の円筒7、4の端部で熔融体を挟持する工程と、第1の円筒7または第2の円筒4の内壁に熔融体を塗布して筒状の層1を形成するときに、熔融体の厚みが吐出口2bの上端から下端までの長さよりも厚い場合に環状ダイ2と第1の円筒7および第2の円筒4の相対移動の速度を上げ、熔融体の厚みが吐出口2bの長さよりも薄い場合、熔融体の上面が吐出口2bの上端よりも軸方向の上側に位置しているときに空間50に注入される気体の圧力を上げ、熔融体の下面が吐出口2bの下端よりも軸方向の下側に位置しているときに気体の圧力を下げる工程と、筒状の層を固化させる工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シームレスベルトの製造方法および製造装置に関する。

【背景技術】

【0002】

レーザービームプリンターや複写機等の電子写真画像形成装置において中間転写ベルトや転写搬送ベルト等に用いられるシームレスベルトの製造方法が、特許文献1に開示されている。特許文献1に開示された製造方法では、筒状金型に内接している押出筒金型から熱硬化性樹脂の樹脂溶液を筒状金型内壁の下部から順に上部まで押し出して筒状の樹脂溶液の層を形成する。このとき、樹脂溶液の層の内部に気体を注入して膨張させ、その後、樹脂溶液の層を硬化させることによってシームレスベルトが得られる。この製造方法によれば、筒状金型の内壁に短時間に樹脂溶液を塗布し、且つ塗布ダイライン、うねり、樹脂溶液残りの発生を抑えることが可能である旨が特許文献1に記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−237695号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年、電子写真画像装置は高画質かつ低価格化が進んでおり、シームレスベルトの品質および価格に対する要求が益々高まっている。そこで、本発明者らは、特許文献1に記載の製造方法を、硬化反応プロセスが不要で、熱硬化性樹脂よりも安価な熱可塑性樹脂を主成分とするシームレスベルトの製造に適用することについて検討した。その結果、次のような課題を見出すに至った。

【0005】

すなわち、特許文献1に記載の製造方法では、押出筒金型から押し出される樹脂溶液の自重落下を利用し、かつ、樹脂溶液の落下速度に対応させて移動させつつ微量の気体を注入することで、筒状の成型を保つ構成となっている。このとき、熱可塑性の熔融体を適用した場合、図8に示すように、押出筒金型から押し出される熔融体300は、吐出口200においてバラス効果により膨張する場合がある。この場合、熔融体300が、吐出口200の上端170aおよび下端170bに接する。また、筒状金型内に気体が注入されたとき、押出筒金型から押し出される熔融体は、その気体の圧力で変形させられる場合がある。この場合、熔融体の表面は、押出筒金型の吐出口の上端または下端に接することとなる(図6及び図7参照)。その結果、熔融体が吐出口に付着固化し堆積することで、押出筒金型から押し出される熔融体表面にダイライン模様が発生してしまう場合がある。さらには、堆積した固形物がはがれ、熔融体表面に付着することで、熔融体表面に凸状物が発生し、これにより、シームレスベルトの品位が低下する場合があり得る。

【0006】

そこで、本発明は、熱可塑性樹脂を主成分とする、高品位なシームレスベルトを低コストで、かつ、安定して製造することのできるシームレスベルトの製造方法および製造装置を提供することを対象とする。

【課題を解決するための手段】

【0007】

本発明に係るシームレスベルトの製造方法の一態様は、

軸が鉛直方向に平行となるように配置されている第1の円筒と、

該第1の円筒と同一の内径を有し、該第1の円筒と同軸を維持しつつ該第1の円筒に対して軸方向に相対的に移動可能な第2の円筒と、

熱可塑性樹脂を含む樹脂組成物の熔融体を放射方向に吐出可能な吐出口が形成され、該第1の円筒及び該第2の円筒と同軸に配置され、該第1の円筒及び該第2の円筒の少なくとも一方の内壁に近接して該第1の円筒及び該第2の円筒に対して軸方向に相対的に移動可能であり、かつ、環状ダイと、を具備しているシームレスベルトの製造装置を用いてシームレスベルトを製造する方法であって、

(1)該第1の円筒と該第2の円筒とを、該第1の円筒及び該第2の円筒の互いに対向する端部が間隙を有するように配置し、該間隙に該環状ダイから該熔融体を押し出す工程と、

(2)該間隙に押し出された該熔融体を、該第1及び第2の円筒の互いに対向する端部で挟持して、該第1の円筒と該第2の円筒との間で円筒内外の気体の連通を遮断する工程と、

(3)該熔融体を挟持した状態で該第1および第2の円筒と、該環状ダイとを軸方向に相対的に移動させて該第1の円筒または該第2の円筒の内壁に該熔融体を塗布して該熔融体の筒状の層を形成しつつ、該筒状の層と、該第1または第2の円筒の内壁とで少なくとも構成される空間に気体を充填して該筒状の層を該第1の円筒または該第2の円筒の内壁に密着させる工程と、

(4)該内壁に密着させた該筒状の層を固化させる工程と、を有し、

該工程(3)は、下記(i)から(iii)の各工程を有することを特徴とするシームレスベルトの製造方法:

(i)該環状ダイの該吐出口から押し出された直後の該熔融体の厚みを計測する工程と、

(ii)該吐出口の上端に対する該熔融体の上面の位置と、該吐出口の下端に対する該熔融体の下面の位置とを検出する工程と、

(iii)該工程(i)で計測した該熔融体の厚みが、該吐出口の該上端から該下端までの長さよりも厚い場合に、該環状ダイと該第1の円筒および該第2の円筒との相対移動の速度を上げ、

該熔融体の厚みが該吐出口の該長さよりも薄く、かつ、該工程(ii)において検出した該熔融体の該上面の位置が、該吐出口の該上端よりも該軸方向上側にある場合に、該空間への気体の充填圧力を上げ、

該溶融体の厚みが該吐出口の該長さよりも薄く、かつ、該工程(ii)において検出した該溶融体の該下面の位置が、該吐出口の該下端よりも該軸方向の下側にある場合には、該空間の気体の充填圧力を下げる工程。

【0008】

また、本発明に係るシームレスベルトの製造装置の一態様は、

第1の円筒と、

気体を注入するための注入口が形成され、該第1の円筒と同一の内径を有し、該第1の円筒と同軸を維持しつつ該第1の円筒に対して軸方向に相対的に移動可能な第2の円筒と、

熱可塑性樹脂を含む樹脂組成物の熔融体を放射方向に吐出可能な吐出口が形成され、該第1の円筒及び該第2の円筒と同軸に配置され、該第1の円筒及び該第2の円筒の少なくとも一方の内壁に近接して該第1の円筒及び該第2の円筒に対して軸方向に相対的に移動しながら該熔融体を該吐出口から該第1の円筒または該第2の円筒の内壁に吐出して筒状の層を形成する環状ダイと、

該第1の円筒または該第2の円筒の内壁と該環状ダイとの隙間における、該吐出口よりも該軸方向の上側の第1の位置に位置し、該第1の位置から、該吐出口から押し出された直後の該熔融体の上面までの第1の距離を計測する第1の距離計測装置と、

該隙間における、該吐出口よりも該軸方向の下側の第2の位置に位置し、該第2の位置から、該熔融体の下面までの第2の距離を計測する第2の距離計測装置と、

該第1の距離計測手段および該第2の距離計測手段に接続され、該第1の距離および該第2の距離から該熔融体の厚みを計測し、

計測した該熔融体の厚みが該吐出口の該上端から該下端までの長さよりも厚い場合に、該環状ダイと該第1の円筒および該第2の円筒との相対移動の速度を上げ、また、

該熔融体の厚みが該吐出口の該長さよりも薄く、かつ、該第1の距離が、予め記憶された、該第1の位置から該吐出口の上端までの第3の距離以下の場合に、該注入口から注入される該気体の圧力を上昇させ、

該熔融体の厚みが該吐出口の該長さよりも薄く、かつ、該第2の距離が、予め記憶された、該第2の位置から該吐出口の下端までの第4の距離以下の場合に、該注入該気体の圧力を減少させる制御機器と、

を具備することを特徴とする。

【発明の効果】

【0009】

本発明によれば、環状ダイの吐出口から吐出された直後の熔融体は、その上面が、吐出口の上端よりも下に位置し、その下面が吐出口の下端より上に位置するように制御されやすくなる。よって、表面粗さおよび外形形状を安定して実現しつつ、表面にダイラインが発生することがなく、且つ、安価に熱可塑性樹脂を含む樹脂組成物のシームレスベルトを得ることができる。

【図面の簡単な説明】

【0010】

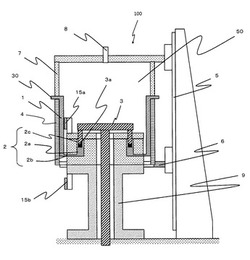

【図1】本発明のシームレスベルトの製造装置の一実施形態を示す断面図である。

【図2】各製造工程における製造装置の状態を示す断面図である。

【図3】図1に示すシームレスベルトの製造装置の制御構成を示すブロック図である。

【図4】制御機器の動作手順を示すフローチャートである。

【図5】実施例1において、熔融体が環状ダイの吐出口から押し出された直後の状態を示す断面図である。

【図6】環状ダイの吐出口から押し出された溶融体の上面が吐出口上端に接している状態を示す断面図である。

【図7】環状ダイの吐出口から押し出された溶融体の下面が吐出口下端に接している状態を示す断面図である。

【図8】熔融体がバラス効果により吐出口で膨張し吐出口の上端及び下端に接している状態を示す断面図である。

【発明を実施するための形態】

【0011】

図1は本発明のシームレスベルトの製造装置の一実施形態を示す断面図である。本実施形態の製造装置100は、図1に示すように、筒状金型4(第2の円筒)と、把持部材7(第1の円筒)と、環状ダイ2と、を有している。筒状金型4は、上端部が開口し、下端部はステージ6に支持されている。ステージ6は、鉛直方向に延びるガイド5に支持されている。ステージ6はガイド5に沿って移動し、それによって、筒状金型4は昇降可能である。筒状金型4の上方には、把持部材7がガイド5に支持された状態で配置されており、筒状金型4の上端開口と対向している。把持部材7は、ガイド5に沿って昇降可能にされている。

【0012】

筒状金型4の内部には、環状ダイ2が断熱ベース9に支持された状態で配置されている。環状ダイ2は、熱可塑性樹脂を含む樹脂組成物の熔融体を放射方向に吐出可能な環状スリットを有する。環状ダイ2は、熱可塑性樹脂組成物からなるペレットの投入口2cが設けられている。また、投入口2cから投入されたペレットは、環状ダイ2内の環状の流路2a内にて熔融され、吐出口(リップとも呼ぶ)2bから放射方向に吐出される。環状ダイ2の流路2aには、環状ダイ2の流路2aに嵌合する環状の押圧面3aを備えたピストン3が嵌合されている。ピストン3は、環状ダイ2に内蔵され、環状ダイ2の流路2a内の熔融体を吐出口2bから放射方向に押し出されるように加圧する。なお、環状ダイ2の内部に設けられた流路2aは、押圧面3aから吐出口2bまでをつなぐが、流路内に分岐点および合流点を設けておらず、押圧面3aから吐出口2bまで熔融体の流線は軸対称となる。これにより、流路2aにおいて周方向の圧力および流速分布を均一にすることができる。これにより、吐出口2bから熔融体が筒状金型4の内壁の全周に均一に吐出されるので、筒状の層1を形成する際に流れの不連続により発生する線、いわゆるウェルドラインの発生を避けることが可能となる。したがって、強度と厚みが均一なシームレスベルトの製造が可能になる。

【0013】

また、筒状金型4の内部には、環状ダイ2の吐出口2bから放射方向に押し出された直後の熔融体の厚みを計測するための第1の距離計測装置としてのセンサ15a(以降、「第1のセンサ」とも称する)と、第2の距離計測装置としてのセンサ15b(以降、「第2のセンサ」とも称する)が設けられている。センサ15aは、環状ダイ2と筒状金型4の隙間における、吐出口2bよりも軸方向の上側の第1の位置に位置するように、環状ダイ2の上端部に取り付けられている。第2のセンサ15bは、上述した隙間における、吐出口2bよりも軸方向の下側の第2の位置に位置するように、断熱ベース9に取り付けられている。第1のセンサ15aは、上述した第1の位置から、環状ダイ2の吐出口2bから押し出された直後の熔融体の上面30aまでの距離D1(第1の距離)を計測する。一方、第2のセンサ15bは、上述した第2の位置から、環状ダイ2の吐出口2bから押し出された直後の熔融体の下面30bまでの距離D2(第2の距離)を計測する。第1のセンサ15a、および第2のセンサ15bには制御機器10が接続され、第1のセンサ15a、第2のセンサ15bの計測値は制御機器10に送られる。制御機器10は、第1のセンサ15a、第2のセンサ15bの計測値に基づいて、上述した熔融体の上面30aから下面30bまでの厚みtを制御する。以下、制御機器10の動作内容について、図3、図4を参照しながら説明する。図3は、本実施形態の製造装置100の制御構成を示すブロック図である。また、図4は、本実施形態の製造装置100の制御機器10の動作手順を示すフローチャートである。

【0014】

制御機器10は、まず、第1のセンサ15a、および第2のセンサ15bから入力された計測値に基づいて環状ダイ2の吐出口2bから押し出された直後の熔融体の厚みを計測する(ステップS1)。以下、熔融体の厚みの計測方法について図5を参照しながら説明する。

【0015】

制御機器10には、第1のセンサ15aから吐出口2bの上端17aまでの距離S1(第3の距離)と、第2のセンサ15bから吐出口2bの下端17bまでの距離S2(第4の距離)と、吐出口2bの上端から下端までの長さRとが予め記憶されている。制御機器10は、まず、距離S1から距離D1を差し引いた第1の値と、距離S2から距離D2を差し引いた第2の値と、を算出する。そして、制御機器10は、第1の値、第2の値、および長さRを合計した値を熔融体の厚みとして算出する。例えば、距離S1、S2が100mm、長さRが10mm、距離D1が99.5mm、距離D2が99.7mmの場合、第1の値が0.5mm(100−99.5)となり、第2の値が0.3mm(100−99.7)となる。そして、熔融体の厚みtは、10.8mm(0.5+0.3+10)となる。

【0016】

制御機器10は、ステップS1で計測した熔融体の厚みtを、吐出口2bの長さRと比較する(ステップS2)。熔融体の厚みtが吐出口2bの長さRよりも厚い場合、制御機器10は、相対移動機12を通じて、環状ダイ2に対する筒状金型4および把持部材7の相対速度を上げる(ステップS3)。これにより、熔融体の厚みが吐出口2bの長さRよりも薄くなる。

【0017】

熔融体の厚みtが吐出口2bの長さRよりも薄い場合、制御機器10は、距離D1と距離S1を比較する(ステップS4)。距離D1が距離S1以下(第1の距離が第3の距離以下)の場合、制御機器10は、熔融体の上面30aが吐出口2bの上端17aよりも軸方向の上側に位置していると判断する。すると、制御機器10は、空気注入機11を通じて、把持部材7の注入口8から、把持部材7の内壁と、熔融体と、環状ダイ2とで構成された内部空間50に注入される空気の圧力を上げさせる(ステップS5)。これにより、熔融体の上面30aが吐出口2bの上端17aより軸方向の下側に変位する。

【0018】

距離D1が距離S1以下でない場合、制御機器10は、距離D2と距離S2を比較する(ステップS6)。距離D2が距離S2以下(第2の距離が第4の距離以下)の場合、制御機器10は、熔融体の下面30bが吐出口2bの下端17bよりも軸方向の下側に位置していると判断する。すると、制御機器10は、空気注入機11を通じて内部空間50に注入される空気の圧力を下げさせる(ステップS7)。これにより、熔融体の下面30bが吐出口2bの下端17bより軸方向の上側に変位する。

【0019】

次に、本願発明に係るシームレスベルトの製造方法について説明する。本発明に係るシームレスベルトの製造方法は、第1の円筒と、第2の円筒と、環状ダイと、を具備している製造装置を用いる。第1の円筒は、第2の円筒と同一の内径を有し、第2の円筒と同軸を維持しつつ第2の円筒に対して軸方向に相対的に移動可能である。環状ダイは、第1及び第2の円筒と同軸に配置され、第2の円筒の内壁に近接して第2の円筒に対して軸方向に相対的に移動可能であり、かつ、熱可塑性樹脂を含む樹脂組成物の熔融体を放射方向に吐出する吐出口を有する。

【0020】

工程(1)は、第1の円筒と第2の円筒とを、第1の円筒及び第2の円筒の互いに対向する端部が間隙を有するように配置し、該間隙に環状ダイの吐出口から熔融体を押し出す工程である。

【0021】

工程(2)は、間隙に押し出された熔融体を、第1及び第2の円筒の互いに対向する端部で挟持する工程である。

【0022】

工程(3)は、熔融体を挟持した状態で第1及び第2の円筒と、環状ダイとを軸方向に相対移動させて、第1の円筒または第2の円筒の内壁に熔融体を塗布して熔融体の筒状の層を形成する工程である。この工程(3)では、環状ダイの吐出口から押し出された直後の熔融体の厚みを第1のセンサ、第2のセンサで検出する。そして、吐出口から押出された直後の熔融体の上面が吐出口の上端よりも下に位置し、熔融体の下面が吐出口の下端よりも上に位置するように、環状ダイと第1および2の円筒との相対移動の速度および気体の充填圧力とを制御機器で調整する工程も含む。

【0023】

工程(4)は、第1の円筒または第2の円筒の内壁に密着させた筒状の層を固化させる工程である。

【0024】

図2(a)〜(c)は、後述する工程(1)ないし工程(4)の各工程における製造装置100の状態を示す断面図である。

【0025】

工程(1)では、筒状金型4の上端開口と把持部材7との間に設けられた間隙20(図2(a)参照)に、環状ダイ2から熱可塑性樹脂を含む樹脂組成物の熔融体が吐出される。筒状金型4および把持部材7は、図2(a)に示すように、環状ダイ2の吐出口2bと間隙20とが同等の高さになる位置に配置されている。また、ピストン3は、熱可塑性樹脂組成物のペレットを投入する空間を確保できる高さまで押し上げられている。工程(1)では、まず、環状ダイ2の投入口2cより常温のペレット(樹脂材料)が投入される。投入されたペレットは、環状ダイ2の流路2aで熔融され、熔融体となる。次に、ピストン3を押し下げることにより、熔融体が吐出口2bより間隙20に向かって連続して放射状に吐出される。これにより、筒状金型4と把持部材7との間で円筒内外の気体の連通が遮断される。なお、環状ダイ2で樹脂組成物を熔融する構成以外に樹脂組成物の熔融体を環状ダイ2に投入する構成であってもよい。

【0026】

次に、工程(2)では、把持部材7が下降することによって間隙20に吐出された熔融体30が筒状金型4と把持部材7とで挟持される(図2(b)参照)。工程(2)では、熔融体30を筒状金型4と把持部材7で挟持するためには、筒状金型4が上昇してもよい。または、筒状金型4が上昇し、把持部材7が下降してもよい。すなわち、筒状金型4及び把持部材7の少なくとも一方を互いに近づく方向に移動させることによって、熔融体30を筒状金型4と把持部材7とで挟持すればよい。

【0027】

次に、工程(3)では、筒状金型4と把持部材7とで熔融体の一端を挟持した状態が維持される。その状態からさらに、ピストン3を所望の速度で押し下げることによって環状ダイ2が熔融体を半径方向に放射状に連続して吐出しつつ、環状ダイ2に対して、筒状金型4及び把持部材7が上昇する。また同時に、制御機器10が、センサ15a、15bの計測値に基づいて環状ダイ2の吐出口2bから押し出された直後の熔融体の厚みを計測する。そして、制御機器10は、環状ダイ2に対する筒状金型4および把持部材7の相対移動の速度と、注入口8から内部空間50に注入される気体の充填圧力とを調整する。これにより、吐出口2bから押出された直後の熔融体の上面30aが、吐出口2bの上端17aよりも下に位置し、該熔融体の下面30bが、吐出口2bの下端17bよりも上に位置する。このようにして、熔融体が筒状金型4の内壁に塗布されていく。これにより、筒状の層1が筒状金型4の内壁に形成される(図2(c)参照)。工程(3)では、筒状金型4の温度は、不図示の温度センサ及びその検出結果に基づいて制御可能な不図示のヒータおよび冷却器によって樹脂組成物のガラス転移点以上、樹脂組成物の融点以下の温度範囲に調整することが好ましい。これは、筒状金型4の温度がガラス転移点以上、融点以下であることで、筒状の層1は筒状金型4の内壁に接して徐々に冷却されるため結晶化度が高くなり強度を高めることができるためである。

【0028】

また、工程(3)では、ピストン3を押し下げる速度は吐出口2bからの熔融体の流出速度に対応しており、この流出速度と筒状金型4の上昇速度を制御することによって、筒状の層1の厚みを制御することができる。さらに、工程(3)では、筒状の層1を形成する際、筒状金型4および把持部材7に対して、環状ダイ2を下降させてもよい。または、筒状金型4および把持部材7を上昇させるとともに、環状ダイ2を下降させてもよい。すなわち、工程(3)では、環状ダイ2を筒状金型4及び把持部材7に対して軸方向に相対移動させることによって、筒状の層1を筒状金型4の内壁に形成すればよい。

【0029】

次に、工程(4)において筒状金型4の内壁に密着させた筒状の層1を固化させる(図2(c)参照)。

【0030】

次に、筒状金型4の内壁に形成された樹脂組成物からなる筒状体を内壁から取り出す。具体的には、筒状の層1が十分に固化した後、把持部材7を筒状金型4に対して上昇させ、把持部材7と筒状金型4とを離間させる。その後、不図示の取り出し手段を用いて筒状体を筒状金型4から取り出す。その後、筒状体からシームレスベルトを切り出す。

【0031】

上述した製造工程により得られたシームレスベルトの表面形状には、筒状金型4の内壁の表面が正確に転写されるため、表面形状が均一でムラが少ないシームレスベルトを低コストで製造できる。

【0032】

上述した方法において、筒状金型4を積極的に樹脂組成物のガラス転移温度以上、融点以下に温度制御せず、一般的な室温(25℃)程度の状態で行なうことも可能である。この場合、熔融体は、筒状金型4に付着して直ぐに固化し始める。筒状金型4が常温であったことで熔融体が急速に冷却され、結晶化が進行することなく固化するため、柔軟性が高く、屈曲疲労強度の高いシームレスベルトを得られる。

【0033】

本発明では、熱可塑性樹脂を主成分とする樹脂組成物は、シームレスベルトの用途に応じて慣用されているものを適宜選択すれば良い。電子写真装置の中間転写ベルトや転写搬送ベルトに用いるシームレスベルトの場合に用いられる熱可塑性樹脂の具体例を以下に示す。例えば、ポリエーテルエーテルケトン、ポリエチレンサルファイド、ポリカーボネート、ポリフッ化ビニリデン、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリフェニレンエーテルが該当する。また、ポリスルフォン、ポリエーテルスルフォン、ポリフェニレンサルファイド、ポリビスアミドトリアゾール、ポリブチレンテレフタレート、ポリエーテルイミドなども該当する。

【0034】

また、シームレスベルトの用途が電子写真装置の場合、その用途に応じて様々な添加材を分散させて機能を付与することがある。例えば、転写搬送ベルトや中間転写ベルトなどに使用する場合には、特に抵抗率制御を目的として無機添加材を分散させてもよい。無機添加材としては、カーボンブラック、黒鉛、金属、金属酸化物の微粉末が考えられる。この金属には、銅、スズ、アルミニウム、インジウム等が含まれる。また、金属酸化物の微粉末には、酸化スズ、酸化亜鉛、酸化チタン、酸化インジウム、酸化アンチモン、酸化ビスマス、アンチモンをドープした酸化スズ、スズをドープした酸化インジウム等が含まれる。無機添加材としては、カーボンブラックが特に望ましい。このカーボンブラックとしては、アセチレンブラック、ケッチェンブラック、ファーネスブラック、チャンネルブラックが含まれる。また、滑り性の付与を目的とした二硫化モリブデン等の潤滑性粒子や硬度向上等を目的とした二酸化ケイ素、酸化チタン等も用いることができる。

【実施例】

【0035】

(実施例1)

図1に示した構成を有するシームレスベルトの製造装置を用い、上述した工程(1)ないし工程(4)に沿って電子写真用シームレスベルトを製造した。

【0036】

前準備としてポリエーテルエーテルケトン(商品名:VICTREX PEEK;ビクトレックス(Victrex)社製)にアセチレンブラック(電気化学工業社製)を混合し、2軸成形機にて均一に混練して、樹脂ペレットを製造した。この樹脂ペレットの体積抵抗率は1×1010〜5×1010Ωcmである。この樹脂組成物のガラス転移点は約150℃、融点は約340℃であった。

【0037】

筒状金型4は、内径が290mm、軸方向の長さが420mmである。また、内壁の表面には、シームレスベルトの表面が、所定の表面粗さ[十点平均粗さ(Rzjis、JIS K0601−2001)=0.4μm]を有するように、当該表面粗さに対応した表面粗さを有するように表面処理した。また、不図示の温調手段により200℃に制御してある。把持手段7は、内径が290mm、軸方向の長さが250mmである。環状ダイ2のサイズは、最外径282mm、流路2aの厚み10mm、吐出口2bの口径1mmである。環状ダイ2の上方に貫通した穴(不図示)と投入口2cとが、ピストン3が上昇端に達した際に開通するようにしてある。また、環状ダイ2は不図示の温調手段により380℃に制御してある。

【0038】

まず、図2(a)に示すように、ピストン3を上昇端まで上昇させ流路2aに空間を確保し、環状ダイ2の投入口2cより流路2aに常温のペレットを適量投入してペレットを熔融させ、熔融体30とした。つぎに、筒状金型4および把持部材7を、両端部の間に10mmの間隙20があるように配置すると共に、当該間隙の位置と、環状ダイ2の吐出口の位置とが概略一致するように高さを調整した。

【0039】

次いで図2(b)に示すように、ピストン3を押し下げることにより、熔融体30を吐出口2bより間隙20に向かって連続して放射状に吐出する(工程(1))。その後、把持部材7を下降させて、間隙20に吐出された熔融体30を筒状金型4と把持部材7とで挟持した(工程(2))。

【0040】

次いで図2(c)に示すように、熔融体30を筒状金型4と把持部材7とで挟持した状態で、ピストン3を0.2mm/秒で下降させつつ、筒状金型4および把持部材7を15mm/秒で上昇させた(工程(3))。同時に、図3に示すように、熔融体の厚みをセンサ15a、15bで検知した。この後、吐出口2bの口径と熔融体厚みを比較し、図5に示すような状態になるように、把持部材7の注入口8から内部空間50に、10kPa±10%に制御された圧縮空気を注入した(工程(3))。この後、圧縮空気により、筒状金型4の内壁に熔融体30の層を形成し、かつ、該熔融体30の層を筒状金型4の内壁に密着させた。このとき、筒状金型4は樹脂組成物の融点以下である200℃に温調されていたため、該層は筒状金型4の内壁に形成された際に徐々に熱を奪われ、固化して筒状の層1となった(工程(4))。

【0041】

400mmほど筒状の層1を形成した後、ピストン3の下降を停止し、筒状の層1を形成した筒状金型4および把持部材7をさらに上昇させて吐出口2bから連続していた該層を切断した。次いで、把持部材7を筒状金型から離間させ、筒状金型4の内壁に形成された樹脂組成物からなる筒状体を取り出した。最後に、取り出した筒状の層1の両端を切断し、シームレスベルトを得た。

【0042】

上述した手順にて得られたシームレスベルトは、2本の平行ローラで張架しても歪みが見られず、肉厚100μmの安定した形状をしていた。また、本実施例では、環状ダイ2に対する筒状金型4および把持部材7の相対移動の速度と、内部空間50に注入される気体の充填圧力とを制御している。これにより、環状ダイ2の吐出口2bから放射方向に押し出された直後の熔融体の厚みが、吐出口2bの口径よりも厚くならないように制御される。その結果、熔融体が環状ダイ2の吐出口2bの上端17aおよび下端17bに堆積しないため、ダイラインや凸状物が発生することがなかった。さらに、流路に分岐および合流点がないことでウェルドラインの発生がなく、ベルト内の全面において均一な強度を示した。体積抵抗率としても面内の斑がなく成形できた。更に、筒状金型4をガラス転移点以上、融点以下に温度制御していたことで、結晶化度20%以上のシームレスベルトが得られ、引張り強度が高く、表面硬度の高いシームレスベルトが得られた。

【符号の説明】

【0043】

1 筒状の層

2 環状ダイ

2b 吐出口

4 筒状金型(第2の円筒)

7 把持部材(第1の円筒)

50 内部空間

【技術分野】

【0001】

本発明は、シームレスベルトの製造方法および製造装置に関する。

【背景技術】

【0002】

レーザービームプリンターや複写機等の電子写真画像形成装置において中間転写ベルトや転写搬送ベルト等に用いられるシームレスベルトの製造方法が、特許文献1に開示されている。特許文献1に開示された製造方法では、筒状金型に内接している押出筒金型から熱硬化性樹脂の樹脂溶液を筒状金型内壁の下部から順に上部まで押し出して筒状の樹脂溶液の層を形成する。このとき、樹脂溶液の層の内部に気体を注入して膨張させ、その後、樹脂溶液の層を硬化させることによってシームレスベルトが得られる。この製造方法によれば、筒状金型の内壁に短時間に樹脂溶液を塗布し、且つ塗布ダイライン、うねり、樹脂溶液残りの発生を抑えることが可能である旨が特許文献1に記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−237695号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年、電子写真画像装置は高画質かつ低価格化が進んでおり、シームレスベルトの品質および価格に対する要求が益々高まっている。そこで、本発明者らは、特許文献1に記載の製造方法を、硬化反応プロセスが不要で、熱硬化性樹脂よりも安価な熱可塑性樹脂を主成分とするシームレスベルトの製造に適用することについて検討した。その結果、次のような課題を見出すに至った。

【0005】

すなわち、特許文献1に記載の製造方法では、押出筒金型から押し出される樹脂溶液の自重落下を利用し、かつ、樹脂溶液の落下速度に対応させて移動させつつ微量の気体を注入することで、筒状の成型を保つ構成となっている。このとき、熱可塑性の熔融体を適用した場合、図8に示すように、押出筒金型から押し出される熔融体300は、吐出口200においてバラス効果により膨張する場合がある。この場合、熔融体300が、吐出口200の上端170aおよび下端170bに接する。また、筒状金型内に気体が注入されたとき、押出筒金型から押し出される熔融体は、その気体の圧力で変形させられる場合がある。この場合、熔融体の表面は、押出筒金型の吐出口の上端または下端に接することとなる(図6及び図7参照)。その結果、熔融体が吐出口に付着固化し堆積することで、押出筒金型から押し出される熔融体表面にダイライン模様が発生してしまう場合がある。さらには、堆積した固形物がはがれ、熔融体表面に付着することで、熔融体表面に凸状物が発生し、これにより、シームレスベルトの品位が低下する場合があり得る。

【0006】

そこで、本発明は、熱可塑性樹脂を主成分とする、高品位なシームレスベルトを低コストで、かつ、安定して製造することのできるシームレスベルトの製造方法および製造装置を提供することを対象とする。

【課題を解決するための手段】

【0007】

本発明に係るシームレスベルトの製造方法の一態様は、

軸が鉛直方向に平行となるように配置されている第1の円筒と、

該第1の円筒と同一の内径を有し、該第1の円筒と同軸を維持しつつ該第1の円筒に対して軸方向に相対的に移動可能な第2の円筒と、

熱可塑性樹脂を含む樹脂組成物の熔融体を放射方向に吐出可能な吐出口が形成され、該第1の円筒及び該第2の円筒と同軸に配置され、該第1の円筒及び該第2の円筒の少なくとも一方の内壁に近接して該第1の円筒及び該第2の円筒に対して軸方向に相対的に移動可能であり、かつ、環状ダイと、を具備しているシームレスベルトの製造装置を用いてシームレスベルトを製造する方法であって、

(1)該第1の円筒と該第2の円筒とを、該第1の円筒及び該第2の円筒の互いに対向する端部が間隙を有するように配置し、該間隙に該環状ダイから該熔融体を押し出す工程と、

(2)該間隙に押し出された該熔融体を、該第1及び第2の円筒の互いに対向する端部で挟持して、該第1の円筒と該第2の円筒との間で円筒内外の気体の連通を遮断する工程と、

(3)該熔融体を挟持した状態で該第1および第2の円筒と、該環状ダイとを軸方向に相対的に移動させて該第1の円筒または該第2の円筒の内壁に該熔融体を塗布して該熔融体の筒状の層を形成しつつ、該筒状の層と、該第1または第2の円筒の内壁とで少なくとも構成される空間に気体を充填して該筒状の層を該第1の円筒または該第2の円筒の内壁に密着させる工程と、

(4)該内壁に密着させた該筒状の層を固化させる工程と、を有し、

該工程(3)は、下記(i)から(iii)の各工程を有することを特徴とするシームレスベルトの製造方法:

(i)該環状ダイの該吐出口から押し出された直後の該熔融体の厚みを計測する工程と、

(ii)該吐出口の上端に対する該熔融体の上面の位置と、該吐出口の下端に対する該熔融体の下面の位置とを検出する工程と、

(iii)該工程(i)で計測した該熔融体の厚みが、該吐出口の該上端から該下端までの長さよりも厚い場合に、該環状ダイと該第1の円筒および該第2の円筒との相対移動の速度を上げ、

該熔融体の厚みが該吐出口の該長さよりも薄く、かつ、該工程(ii)において検出した該熔融体の該上面の位置が、該吐出口の該上端よりも該軸方向上側にある場合に、該空間への気体の充填圧力を上げ、

該溶融体の厚みが該吐出口の該長さよりも薄く、かつ、該工程(ii)において検出した該溶融体の該下面の位置が、該吐出口の該下端よりも該軸方向の下側にある場合には、該空間の気体の充填圧力を下げる工程。

【0008】

また、本発明に係るシームレスベルトの製造装置の一態様は、

第1の円筒と、

気体を注入するための注入口が形成され、該第1の円筒と同一の内径を有し、該第1の円筒と同軸を維持しつつ該第1の円筒に対して軸方向に相対的に移動可能な第2の円筒と、

熱可塑性樹脂を含む樹脂組成物の熔融体を放射方向に吐出可能な吐出口が形成され、該第1の円筒及び該第2の円筒と同軸に配置され、該第1の円筒及び該第2の円筒の少なくとも一方の内壁に近接して該第1の円筒及び該第2の円筒に対して軸方向に相対的に移動しながら該熔融体を該吐出口から該第1の円筒または該第2の円筒の内壁に吐出して筒状の層を形成する環状ダイと、

該第1の円筒または該第2の円筒の内壁と該環状ダイとの隙間における、該吐出口よりも該軸方向の上側の第1の位置に位置し、該第1の位置から、該吐出口から押し出された直後の該熔融体の上面までの第1の距離を計測する第1の距離計測装置と、

該隙間における、該吐出口よりも該軸方向の下側の第2の位置に位置し、該第2の位置から、該熔融体の下面までの第2の距離を計測する第2の距離計測装置と、

該第1の距離計測手段および該第2の距離計測手段に接続され、該第1の距離および該第2の距離から該熔融体の厚みを計測し、

計測した該熔融体の厚みが該吐出口の該上端から該下端までの長さよりも厚い場合に、該環状ダイと該第1の円筒および該第2の円筒との相対移動の速度を上げ、また、

該熔融体の厚みが該吐出口の該長さよりも薄く、かつ、該第1の距離が、予め記憶された、該第1の位置から該吐出口の上端までの第3の距離以下の場合に、該注入口から注入される該気体の圧力を上昇させ、

該熔融体の厚みが該吐出口の該長さよりも薄く、かつ、該第2の距離が、予め記憶された、該第2の位置から該吐出口の下端までの第4の距離以下の場合に、該注入該気体の圧力を減少させる制御機器と、

を具備することを特徴とする。

【発明の効果】

【0009】

本発明によれば、環状ダイの吐出口から吐出された直後の熔融体は、その上面が、吐出口の上端よりも下に位置し、その下面が吐出口の下端より上に位置するように制御されやすくなる。よって、表面粗さおよび外形形状を安定して実現しつつ、表面にダイラインが発生することがなく、且つ、安価に熱可塑性樹脂を含む樹脂組成物のシームレスベルトを得ることができる。

【図面の簡単な説明】

【0010】

【図1】本発明のシームレスベルトの製造装置の一実施形態を示す断面図である。

【図2】各製造工程における製造装置の状態を示す断面図である。

【図3】図1に示すシームレスベルトの製造装置の制御構成を示すブロック図である。

【図4】制御機器の動作手順を示すフローチャートである。

【図5】実施例1において、熔融体が環状ダイの吐出口から押し出された直後の状態を示す断面図である。

【図6】環状ダイの吐出口から押し出された溶融体の上面が吐出口上端に接している状態を示す断面図である。

【図7】環状ダイの吐出口から押し出された溶融体の下面が吐出口下端に接している状態を示す断面図である。

【図8】熔融体がバラス効果により吐出口で膨張し吐出口の上端及び下端に接している状態を示す断面図である。

【発明を実施するための形態】

【0011】

図1は本発明のシームレスベルトの製造装置の一実施形態を示す断面図である。本実施形態の製造装置100は、図1に示すように、筒状金型4(第2の円筒)と、把持部材7(第1の円筒)と、環状ダイ2と、を有している。筒状金型4は、上端部が開口し、下端部はステージ6に支持されている。ステージ6は、鉛直方向に延びるガイド5に支持されている。ステージ6はガイド5に沿って移動し、それによって、筒状金型4は昇降可能である。筒状金型4の上方には、把持部材7がガイド5に支持された状態で配置されており、筒状金型4の上端開口と対向している。把持部材7は、ガイド5に沿って昇降可能にされている。

【0012】

筒状金型4の内部には、環状ダイ2が断熱ベース9に支持された状態で配置されている。環状ダイ2は、熱可塑性樹脂を含む樹脂組成物の熔融体を放射方向に吐出可能な環状スリットを有する。環状ダイ2は、熱可塑性樹脂組成物からなるペレットの投入口2cが設けられている。また、投入口2cから投入されたペレットは、環状ダイ2内の環状の流路2a内にて熔融され、吐出口(リップとも呼ぶ)2bから放射方向に吐出される。環状ダイ2の流路2aには、環状ダイ2の流路2aに嵌合する環状の押圧面3aを備えたピストン3が嵌合されている。ピストン3は、環状ダイ2に内蔵され、環状ダイ2の流路2a内の熔融体を吐出口2bから放射方向に押し出されるように加圧する。なお、環状ダイ2の内部に設けられた流路2aは、押圧面3aから吐出口2bまでをつなぐが、流路内に分岐点および合流点を設けておらず、押圧面3aから吐出口2bまで熔融体の流線は軸対称となる。これにより、流路2aにおいて周方向の圧力および流速分布を均一にすることができる。これにより、吐出口2bから熔融体が筒状金型4の内壁の全周に均一に吐出されるので、筒状の層1を形成する際に流れの不連続により発生する線、いわゆるウェルドラインの発生を避けることが可能となる。したがって、強度と厚みが均一なシームレスベルトの製造が可能になる。

【0013】

また、筒状金型4の内部には、環状ダイ2の吐出口2bから放射方向に押し出された直後の熔融体の厚みを計測するための第1の距離計測装置としてのセンサ15a(以降、「第1のセンサ」とも称する)と、第2の距離計測装置としてのセンサ15b(以降、「第2のセンサ」とも称する)が設けられている。センサ15aは、環状ダイ2と筒状金型4の隙間における、吐出口2bよりも軸方向の上側の第1の位置に位置するように、環状ダイ2の上端部に取り付けられている。第2のセンサ15bは、上述した隙間における、吐出口2bよりも軸方向の下側の第2の位置に位置するように、断熱ベース9に取り付けられている。第1のセンサ15aは、上述した第1の位置から、環状ダイ2の吐出口2bから押し出された直後の熔融体の上面30aまでの距離D1(第1の距離)を計測する。一方、第2のセンサ15bは、上述した第2の位置から、環状ダイ2の吐出口2bから押し出された直後の熔融体の下面30bまでの距離D2(第2の距離)を計測する。第1のセンサ15a、および第2のセンサ15bには制御機器10が接続され、第1のセンサ15a、第2のセンサ15bの計測値は制御機器10に送られる。制御機器10は、第1のセンサ15a、第2のセンサ15bの計測値に基づいて、上述した熔融体の上面30aから下面30bまでの厚みtを制御する。以下、制御機器10の動作内容について、図3、図4を参照しながら説明する。図3は、本実施形態の製造装置100の制御構成を示すブロック図である。また、図4は、本実施形態の製造装置100の制御機器10の動作手順を示すフローチャートである。

【0014】

制御機器10は、まず、第1のセンサ15a、および第2のセンサ15bから入力された計測値に基づいて環状ダイ2の吐出口2bから押し出された直後の熔融体の厚みを計測する(ステップS1)。以下、熔融体の厚みの計測方法について図5を参照しながら説明する。

【0015】

制御機器10には、第1のセンサ15aから吐出口2bの上端17aまでの距離S1(第3の距離)と、第2のセンサ15bから吐出口2bの下端17bまでの距離S2(第4の距離)と、吐出口2bの上端から下端までの長さRとが予め記憶されている。制御機器10は、まず、距離S1から距離D1を差し引いた第1の値と、距離S2から距離D2を差し引いた第2の値と、を算出する。そして、制御機器10は、第1の値、第2の値、および長さRを合計した値を熔融体の厚みとして算出する。例えば、距離S1、S2が100mm、長さRが10mm、距離D1が99.5mm、距離D2が99.7mmの場合、第1の値が0.5mm(100−99.5)となり、第2の値が0.3mm(100−99.7)となる。そして、熔融体の厚みtは、10.8mm(0.5+0.3+10)となる。

【0016】

制御機器10は、ステップS1で計測した熔融体の厚みtを、吐出口2bの長さRと比較する(ステップS2)。熔融体の厚みtが吐出口2bの長さRよりも厚い場合、制御機器10は、相対移動機12を通じて、環状ダイ2に対する筒状金型4および把持部材7の相対速度を上げる(ステップS3)。これにより、熔融体の厚みが吐出口2bの長さRよりも薄くなる。

【0017】

熔融体の厚みtが吐出口2bの長さRよりも薄い場合、制御機器10は、距離D1と距離S1を比較する(ステップS4)。距離D1が距離S1以下(第1の距離が第3の距離以下)の場合、制御機器10は、熔融体の上面30aが吐出口2bの上端17aよりも軸方向の上側に位置していると判断する。すると、制御機器10は、空気注入機11を通じて、把持部材7の注入口8から、把持部材7の内壁と、熔融体と、環状ダイ2とで構成された内部空間50に注入される空気の圧力を上げさせる(ステップS5)。これにより、熔融体の上面30aが吐出口2bの上端17aより軸方向の下側に変位する。

【0018】

距離D1が距離S1以下でない場合、制御機器10は、距離D2と距離S2を比較する(ステップS6)。距離D2が距離S2以下(第2の距離が第4の距離以下)の場合、制御機器10は、熔融体の下面30bが吐出口2bの下端17bよりも軸方向の下側に位置していると判断する。すると、制御機器10は、空気注入機11を通じて内部空間50に注入される空気の圧力を下げさせる(ステップS7)。これにより、熔融体の下面30bが吐出口2bの下端17bより軸方向の上側に変位する。

【0019】

次に、本願発明に係るシームレスベルトの製造方法について説明する。本発明に係るシームレスベルトの製造方法は、第1の円筒と、第2の円筒と、環状ダイと、を具備している製造装置を用いる。第1の円筒は、第2の円筒と同一の内径を有し、第2の円筒と同軸を維持しつつ第2の円筒に対して軸方向に相対的に移動可能である。環状ダイは、第1及び第2の円筒と同軸に配置され、第2の円筒の内壁に近接して第2の円筒に対して軸方向に相対的に移動可能であり、かつ、熱可塑性樹脂を含む樹脂組成物の熔融体を放射方向に吐出する吐出口を有する。

【0020】

工程(1)は、第1の円筒と第2の円筒とを、第1の円筒及び第2の円筒の互いに対向する端部が間隙を有するように配置し、該間隙に環状ダイの吐出口から熔融体を押し出す工程である。

【0021】

工程(2)は、間隙に押し出された熔融体を、第1及び第2の円筒の互いに対向する端部で挟持する工程である。

【0022】

工程(3)は、熔融体を挟持した状態で第1及び第2の円筒と、環状ダイとを軸方向に相対移動させて、第1の円筒または第2の円筒の内壁に熔融体を塗布して熔融体の筒状の層を形成する工程である。この工程(3)では、環状ダイの吐出口から押し出された直後の熔融体の厚みを第1のセンサ、第2のセンサで検出する。そして、吐出口から押出された直後の熔融体の上面が吐出口の上端よりも下に位置し、熔融体の下面が吐出口の下端よりも上に位置するように、環状ダイと第1および2の円筒との相対移動の速度および気体の充填圧力とを制御機器で調整する工程も含む。

【0023】

工程(4)は、第1の円筒または第2の円筒の内壁に密着させた筒状の層を固化させる工程である。

【0024】

図2(a)〜(c)は、後述する工程(1)ないし工程(4)の各工程における製造装置100の状態を示す断面図である。

【0025】

工程(1)では、筒状金型4の上端開口と把持部材7との間に設けられた間隙20(図2(a)参照)に、環状ダイ2から熱可塑性樹脂を含む樹脂組成物の熔融体が吐出される。筒状金型4および把持部材7は、図2(a)に示すように、環状ダイ2の吐出口2bと間隙20とが同等の高さになる位置に配置されている。また、ピストン3は、熱可塑性樹脂組成物のペレットを投入する空間を確保できる高さまで押し上げられている。工程(1)では、まず、環状ダイ2の投入口2cより常温のペレット(樹脂材料)が投入される。投入されたペレットは、環状ダイ2の流路2aで熔融され、熔融体となる。次に、ピストン3を押し下げることにより、熔融体が吐出口2bより間隙20に向かって連続して放射状に吐出される。これにより、筒状金型4と把持部材7との間で円筒内外の気体の連通が遮断される。なお、環状ダイ2で樹脂組成物を熔融する構成以外に樹脂組成物の熔融体を環状ダイ2に投入する構成であってもよい。

【0026】

次に、工程(2)では、把持部材7が下降することによって間隙20に吐出された熔融体30が筒状金型4と把持部材7とで挟持される(図2(b)参照)。工程(2)では、熔融体30を筒状金型4と把持部材7で挟持するためには、筒状金型4が上昇してもよい。または、筒状金型4が上昇し、把持部材7が下降してもよい。すなわち、筒状金型4及び把持部材7の少なくとも一方を互いに近づく方向に移動させることによって、熔融体30を筒状金型4と把持部材7とで挟持すればよい。

【0027】

次に、工程(3)では、筒状金型4と把持部材7とで熔融体の一端を挟持した状態が維持される。その状態からさらに、ピストン3を所望の速度で押し下げることによって環状ダイ2が熔融体を半径方向に放射状に連続して吐出しつつ、環状ダイ2に対して、筒状金型4及び把持部材7が上昇する。また同時に、制御機器10が、センサ15a、15bの計測値に基づいて環状ダイ2の吐出口2bから押し出された直後の熔融体の厚みを計測する。そして、制御機器10は、環状ダイ2に対する筒状金型4および把持部材7の相対移動の速度と、注入口8から内部空間50に注入される気体の充填圧力とを調整する。これにより、吐出口2bから押出された直後の熔融体の上面30aが、吐出口2bの上端17aよりも下に位置し、該熔融体の下面30bが、吐出口2bの下端17bよりも上に位置する。このようにして、熔融体が筒状金型4の内壁に塗布されていく。これにより、筒状の層1が筒状金型4の内壁に形成される(図2(c)参照)。工程(3)では、筒状金型4の温度は、不図示の温度センサ及びその検出結果に基づいて制御可能な不図示のヒータおよび冷却器によって樹脂組成物のガラス転移点以上、樹脂組成物の融点以下の温度範囲に調整することが好ましい。これは、筒状金型4の温度がガラス転移点以上、融点以下であることで、筒状の層1は筒状金型4の内壁に接して徐々に冷却されるため結晶化度が高くなり強度を高めることができるためである。

【0028】

また、工程(3)では、ピストン3を押し下げる速度は吐出口2bからの熔融体の流出速度に対応しており、この流出速度と筒状金型4の上昇速度を制御することによって、筒状の層1の厚みを制御することができる。さらに、工程(3)では、筒状の層1を形成する際、筒状金型4および把持部材7に対して、環状ダイ2を下降させてもよい。または、筒状金型4および把持部材7を上昇させるとともに、環状ダイ2を下降させてもよい。すなわち、工程(3)では、環状ダイ2を筒状金型4及び把持部材7に対して軸方向に相対移動させることによって、筒状の層1を筒状金型4の内壁に形成すればよい。

【0029】

次に、工程(4)において筒状金型4の内壁に密着させた筒状の層1を固化させる(図2(c)参照)。

【0030】

次に、筒状金型4の内壁に形成された樹脂組成物からなる筒状体を内壁から取り出す。具体的には、筒状の層1が十分に固化した後、把持部材7を筒状金型4に対して上昇させ、把持部材7と筒状金型4とを離間させる。その後、不図示の取り出し手段を用いて筒状体を筒状金型4から取り出す。その後、筒状体からシームレスベルトを切り出す。

【0031】

上述した製造工程により得られたシームレスベルトの表面形状には、筒状金型4の内壁の表面が正確に転写されるため、表面形状が均一でムラが少ないシームレスベルトを低コストで製造できる。

【0032】

上述した方法において、筒状金型4を積極的に樹脂組成物のガラス転移温度以上、融点以下に温度制御せず、一般的な室温(25℃)程度の状態で行なうことも可能である。この場合、熔融体は、筒状金型4に付着して直ぐに固化し始める。筒状金型4が常温であったことで熔融体が急速に冷却され、結晶化が進行することなく固化するため、柔軟性が高く、屈曲疲労強度の高いシームレスベルトを得られる。

【0033】

本発明では、熱可塑性樹脂を主成分とする樹脂組成物は、シームレスベルトの用途に応じて慣用されているものを適宜選択すれば良い。電子写真装置の中間転写ベルトや転写搬送ベルトに用いるシームレスベルトの場合に用いられる熱可塑性樹脂の具体例を以下に示す。例えば、ポリエーテルエーテルケトン、ポリエチレンサルファイド、ポリカーボネート、ポリフッ化ビニリデン、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリフェニレンエーテルが該当する。また、ポリスルフォン、ポリエーテルスルフォン、ポリフェニレンサルファイド、ポリビスアミドトリアゾール、ポリブチレンテレフタレート、ポリエーテルイミドなども該当する。

【0034】

また、シームレスベルトの用途が電子写真装置の場合、その用途に応じて様々な添加材を分散させて機能を付与することがある。例えば、転写搬送ベルトや中間転写ベルトなどに使用する場合には、特に抵抗率制御を目的として無機添加材を分散させてもよい。無機添加材としては、カーボンブラック、黒鉛、金属、金属酸化物の微粉末が考えられる。この金属には、銅、スズ、アルミニウム、インジウム等が含まれる。また、金属酸化物の微粉末には、酸化スズ、酸化亜鉛、酸化チタン、酸化インジウム、酸化アンチモン、酸化ビスマス、アンチモンをドープした酸化スズ、スズをドープした酸化インジウム等が含まれる。無機添加材としては、カーボンブラックが特に望ましい。このカーボンブラックとしては、アセチレンブラック、ケッチェンブラック、ファーネスブラック、チャンネルブラックが含まれる。また、滑り性の付与を目的とした二硫化モリブデン等の潤滑性粒子や硬度向上等を目的とした二酸化ケイ素、酸化チタン等も用いることができる。

【実施例】

【0035】

(実施例1)

図1に示した構成を有するシームレスベルトの製造装置を用い、上述した工程(1)ないし工程(4)に沿って電子写真用シームレスベルトを製造した。

【0036】

前準備としてポリエーテルエーテルケトン(商品名:VICTREX PEEK;ビクトレックス(Victrex)社製)にアセチレンブラック(電気化学工業社製)を混合し、2軸成形機にて均一に混練して、樹脂ペレットを製造した。この樹脂ペレットの体積抵抗率は1×1010〜5×1010Ωcmである。この樹脂組成物のガラス転移点は約150℃、融点は約340℃であった。

【0037】

筒状金型4は、内径が290mm、軸方向の長さが420mmである。また、内壁の表面には、シームレスベルトの表面が、所定の表面粗さ[十点平均粗さ(Rzjis、JIS K0601−2001)=0.4μm]を有するように、当該表面粗さに対応した表面粗さを有するように表面処理した。また、不図示の温調手段により200℃に制御してある。把持手段7は、内径が290mm、軸方向の長さが250mmである。環状ダイ2のサイズは、最外径282mm、流路2aの厚み10mm、吐出口2bの口径1mmである。環状ダイ2の上方に貫通した穴(不図示)と投入口2cとが、ピストン3が上昇端に達した際に開通するようにしてある。また、環状ダイ2は不図示の温調手段により380℃に制御してある。

【0038】

まず、図2(a)に示すように、ピストン3を上昇端まで上昇させ流路2aに空間を確保し、環状ダイ2の投入口2cより流路2aに常温のペレットを適量投入してペレットを熔融させ、熔融体30とした。つぎに、筒状金型4および把持部材7を、両端部の間に10mmの間隙20があるように配置すると共に、当該間隙の位置と、環状ダイ2の吐出口の位置とが概略一致するように高さを調整した。

【0039】

次いで図2(b)に示すように、ピストン3を押し下げることにより、熔融体30を吐出口2bより間隙20に向かって連続して放射状に吐出する(工程(1))。その後、把持部材7を下降させて、間隙20に吐出された熔融体30を筒状金型4と把持部材7とで挟持した(工程(2))。

【0040】

次いで図2(c)に示すように、熔融体30を筒状金型4と把持部材7とで挟持した状態で、ピストン3を0.2mm/秒で下降させつつ、筒状金型4および把持部材7を15mm/秒で上昇させた(工程(3))。同時に、図3に示すように、熔融体の厚みをセンサ15a、15bで検知した。この後、吐出口2bの口径と熔融体厚みを比較し、図5に示すような状態になるように、把持部材7の注入口8から内部空間50に、10kPa±10%に制御された圧縮空気を注入した(工程(3))。この後、圧縮空気により、筒状金型4の内壁に熔融体30の層を形成し、かつ、該熔融体30の層を筒状金型4の内壁に密着させた。このとき、筒状金型4は樹脂組成物の融点以下である200℃に温調されていたため、該層は筒状金型4の内壁に形成された際に徐々に熱を奪われ、固化して筒状の層1となった(工程(4))。

【0041】

400mmほど筒状の層1を形成した後、ピストン3の下降を停止し、筒状の層1を形成した筒状金型4および把持部材7をさらに上昇させて吐出口2bから連続していた該層を切断した。次いで、把持部材7を筒状金型から離間させ、筒状金型4の内壁に形成された樹脂組成物からなる筒状体を取り出した。最後に、取り出した筒状の層1の両端を切断し、シームレスベルトを得た。

【0042】

上述した手順にて得られたシームレスベルトは、2本の平行ローラで張架しても歪みが見られず、肉厚100μmの安定した形状をしていた。また、本実施例では、環状ダイ2に対する筒状金型4および把持部材7の相対移動の速度と、内部空間50に注入される気体の充填圧力とを制御している。これにより、環状ダイ2の吐出口2bから放射方向に押し出された直後の熔融体の厚みが、吐出口2bの口径よりも厚くならないように制御される。その結果、熔融体が環状ダイ2の吐出口2bの上端17aおよび下端17bに堆積しないため、ダイラインや凸状物が発生することがなかった。さらに、流路に分岐および合流点がないことでウェルドラインの発生がなく、ベルト内の全面において均一な強度を示した。体積抵抗率としても面内の斑がなく成形できた。更に、筒状金型4をガラス転移点以上、融点以下に温度制御していたことで、結晶化度20%以上のシームレスベルトが得られ、引張り強度が高く、表面硬度の高いシームレスベルトが得られた。

【符号の説明】

【0043】

1 筒状の層

2 環状ダイ

2b 吐出口

4 筒状金型(第2の円筒)

7 把持部材(第1の円筒)

50 内部空間

【特許請求の範囲】

【請求項1】

軸が鉛直方向に平行となるように配置されている第1の円筒と、

該第1の円筒と同一の内径を有し、該第1の円筒と同軸を維持しつつ該第1の円筒に対して軸方向に相対的に移動可能な第2の円筒と、

熱可塑性樹脂を含む樹脂組成物の熔融体を放射方向に吐出可能な吐出口が形成され、該第1の円筒及び該第2の円筒と同軸に配置され、該第1の円筒及び該第2の円筒の少なくとも一方の内壁に近接して該第1の円筒及び該第2の円筒に対して軸方向に相対的に移動可能であり、かつ、環状ダイと、を具備しているシームレスベルトの製造装置を用いてシームレスベルトを製造する方法であって、

(1)該第1の円筒と該第2の円筒とを、該第1の円筒及び該第2の円筒の互いに対向する端部が間隙を有するように配置し、該間隙に該環状ダイから該熔融体を押し出す工程と、

(2)該間隙に押し出された該熔融体を、該第1及び第2の円筒の互いに対向する端部で挟持して、該第1の円筒と該第2の円筒との間で円筒内外の気体の連通を遮断する工程と、

(3)該熔融体を挟持した状態で該第1および第2の円筒と、該環状ダイとを軸方向に相対的に移動させて該第1の円筒または該第2の円筒の内壁に該熔融体を塗布して該熔融体の筒状の層を形成しつつ、該筒状の層と、該第1または第2の円筒の内壁とで少なくとも構成される空間に気体を充填して該筒状の層を該第1の円筒または該第2の円筒の内壁に密着させる工程と、

(4)該内壁に密着させた該筒状の層を固化させる工程と、を有し、

該工程(3)は、下記(i)から(iii)の各工程を有することを特徴とするシームレスベルトの製造方法:

(i)該環状ダイの該吐出口から押し出された直後の該熔融体の厚みを計測する工程と、

(ii)該吐出口の上端に対する該熔融体の上面の位置と、該吐出口の下端に対する該熔融体の下面の位置とを検出する工程と、

(iii)該工程(i)で計測した該熔融体の厚みが、該吐出口の該上端から該下端までの長さよりも厚い場合に、該環状ダイと該第1の円筒および該第2の円筒との相対移動の速度を上げ、

該熔融体の厚みが該吐出口の該長さよりも薄く、かつ、該工程(ii)において検出した該熔融体の該上面の位置が、該吐出口の該上端よりも該軸方向の上側にある場合に、該空間への気体の充填圧力を上げ、

該熔融体の厚みが該吐出口の該長さよりも薄く、かつ、該工程(ii)において検出した該熔融体の該下面の位置が、該吐出口の該下端よりも該軸方向の下側にある場合には、該空間の気体の充填圧力を下げる工程。

【請求項2】

第1の円筒と、

気体を注入するための注入口が形成され、該第1の円筒と同一の内径を有し、該第1の円筒と同軸を維持しつつ該第1の円筒に対して軸方向に相対的に移動可能な第2の円筒と、

熱可塑性樹脂を含む樹脂組成物の熔融体を放射方向に吐出可能な吐出口が形成され、該第1の円筒及び該第2の円筒と同軸に配置され、該第1の円筒及び該第2の円筒の少なくとも一方の内壁に近接して該第1の円筒及び該第2の円筒に対して軸方向に相対的に移動しながら該熔融体を該吐出口から該第1の円筒または該第2の円筒の内壁に吐出して筒状の層を形成する環状ダイと、

該第1の円筒または該第2の円筒の内壁と該環状ダイとの隙間における、該吐出口よりも該軸方向の上側の第1の位置に位置し、該第1の位置から、該吐出口から押し出された直後の該熔融体の上面までの第1の距離を計測する第1の距離計測装置と、

該隙間における、該吐出口よりも該軸方向の下側の第2の位置に位置し、該第2の位置から、該熔融体の下面までの第2の距離を計測する第2の距離計測装置と、

該第1の距離計測手段および該第2の距離計測手段に接続され、該第1の距離および該第2の距離から該熔融体の厚みを計測し、計測した該熔融体の厚みが該吐出口の該上端から該下端までの長さよりも厚い場合に、該環状ダイと該第1の円筒および該第2の円筒との相対移動の速度を上げ、また、該熔融体の厚みが該吐出口の該長さよりも薄く、かつ、該第1の距離が、予め記憶された、該第1の位置から該吐出口の上端までの第3の距離以下の場合に、該注入口から注入される該気体の圧力を上昇させ、該熔融体の厚みが該吐出口の該長さよりも薄く、かつ、該第2の距離が、予め記憶された、該第2の位置から該吐出口の下端までの第4の距離以下の場合に、該注入気体の圧力を減少させる制御機器と、

を具備することを特徴とするシームレスベルトの製造装置。

【請求項1】

軸が鉛直方向に平行となるように配置されている第1の円筒と、

該第1の円筒と同一の内径を有し、該第1の円筒と同軸を維持しつつ該第1の円筒に対して軸方向に相対的に移動可能な第2の円筒と、

熱可塑性樹脂を含む樹脂組成物の熔融体を放射方向に吐出可能な吐出口が形成され、該第1の円筒及び該第2の円筒と同軸に配置され、該第1の円筒及び該第2の円筒の少なくとも一方の内壁に近接して該第1の円筒及び該第2の円筒に対して軸方向に相対的に移動可能であり、かつ、環状ダイと、を具備しているシームレスベルトの製造装置を用いてシームレスベルトを製造する方法であって、

(1)該第1の円筒と該第2の円筒とを、該第1の円筒及び該第2の円筒の互いに対向する端部が間隙を有するように配置し、該間隙に該環状ダイから該熔融体を押し出す工程と、

(2)該間隙に押し出された該熔融体を、該第1及び第2の円筒の互いに対向する端部で挟持して、該第1の円筒と該第2の円筒との間で円筒内外の気体の連通を遮断する工程と、

(3)該熔融体を挟持した状態で該第1および第2の円筒と、該環状ダイとを軸方向に相対的に移動させて該第1の円筒または該第2の円筒の内壁に該熔融体を塗布して該熔融体の筒状の層を形成しつつ、該筒状の層と、該第1または第2の円筒の内壁とで少なくとも構成される空間に気体を充填して該筒状の層を該第1の円筒または該第2の円筒の内壁に密着させる工程と、

(4)該内壁に密着させた該筒状の層を固化させる工程と、を有し、

該工程(3)は、下記(i)から(iii)の各工程を有することを特徴とするシームレスベルトの製造方法:

(i)該環状ダイの該吐出口から押し出された直後の該熔融体の厚みを計測する工程と、

(ii)該吐出口の上端に対する該熔融体の上面の位置と、該吐出口の下端に対する該熔融体の下面の位置とを検出する工程と、

(iii)該工程(i)で計測した該熔融体の厚みが、該吐出口の該上端から該下端までの長さよりも厚い場合に、該環状ダイと該第1の円筒および該第2の円筒との相対移動の速度を上げ、

該熔融体の厚みが該吐出口の該長さよりも薄く、かつ、該工程(ii)において検出した該熔融体の該上面の位置が、該吐出口の該上端よりも該軸方向の上側にある場合に、該空間への気体の充填圧力を上げ、

該熔融体の厚みが該吐出口の該長さよりも薄く、かつ、該工程(ii)において検出した該熔融体の該下面の位置が、該吐出口の該下端よりも該軸方向の下側にある場合には、該空間の気体の充填圧力を下げる工程。

【請求項2】

第1の円筒と、

気体を注入するための注入口が形成され、該第1の円筒と同一の内径を有し、該第1の円筒と同軸を維持しつつ該第1の円筒に対して軸方向に相対的に移動可能な第2の円筒と、

熱可塑性樹脂を含む樹脂組成物の熔融体を放射方向に吐出可能な吐出口が形成され、該第1の円筒及び該第2の円筒と同軸に配置され、該第1の円筒及び該第2の円筒の少なくとも一方の内壁に近接して該第1の円筒及び該第2の円筒に対して軸方向に相対的に移動しながら該熔融体を該吐出口から該第1の円筒または該第2の円筒の内壁に吐出して筒状の層を形成する環状ダイと、

該第1の円筒または該第2の円筒の内壁と該環状ダイとの隙間における、該吐出口よりも該軸方向の上側の第1の位置に位置し、該第1の位置から、該吐出口から押し出された直後の該熔融体の上面までの第1の距離を計測する第1の距離計測装置と、

該隙間における、該吐出口よりも該軸方向の下側の第2の位置に位置し、該第2の位置から、該熔融体の下面までの第2の距離を計測する第2の距離計測装置と、

該第1の距離計測手段および該第2の距離計測手段に接続され、該第1の距離および該第2の距離から該熔融体の厚みを計測し、計測した該熔融体の厚みが該吐出口の該上端から該下端までの長さよりも厚い場合に、該環状ダイと該第1の円筒および該第2の円筒との相対移動の速度を上げ、また、該熔融体の厚みが該吐出口の該長さよりも薄く、かつ、該第1の距離が、予め記憶された、該第1の位置から該吐出口の上端までの第3の距離以下の場合に、該注入口から注入される該気体の圧力を上昇させ、該熔融体の厚みが該吐出口の該長さよりも薄く、かつ、該第2の距離が、予め記憶された、該第2の位置から該吐出口の下端までの第4の距離以下の場合に、該注入気体の圧力を減少させる制御機器と、

を具備することを特徴とするシームレスベルトの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−171129(P2012−171129A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−33178(P2011−33178)

【出願日】平成23年2月18日(2011.2.18)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月18日(2011.2.18)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]