シームレスベルト成形方法,シームレスベルト成形装置およびシームレスベルトならびに画像形成装置に用いられるシームレスベルト

【課題】樹脂製のシームレスベルトの製造工程において、型から容易にシームレスベルトを剥離することを可能にし、従来の金型費用などを大幅に低減することを可能にする。

【解決手段】対向する駆動ローラ2と従動ローラ3間に、無端構造の金属製型ベルト1を架設し、この型ベルト1にテンション付加手段5によりテンションを加え、型ベルト1を回転駆動させながらシームレスベルトの樹脂材料7を、型ベルト1に塗布手段6によって塗布して樹脂皮膜9を形成し、型ベルト1を回転駆動させながら樹脂皮膜9を固化させ、この樹脂皮膜9が固化した後に型ベルト1のテンションを除去させて、固化した樹脂皮膜9を型ベルト1から剥離しやすくした状態で、シームレスベルト状になっている樹脂皮膜9を型ベルトから剥離する。

【解決手段】対向する駆動ローラ2と従動ローラ3間に、無端構造の金属製型ベルト1を架設し、この型ベルト1にテンション付加手段5によりテンションを加え、型ベルト1を回転駆動させながらシームレスベルトの樹脂材料7を、型ベルト1に塗布手段6によって塗布して樹脂皮膜9を形成し、型ベルト1を回転駆動させながら樹脂皮膜9を固化させ、この樹脂皮膜9が固化した後に型ベルト1のテンションを除去させて、固化した樹脂皮膜9を型ベルト1から剥離しやすくした状態で、シームレスベルト状になっている樹脂皮膜9を型ベルトから剥離する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無端構造の樹脂製ベルトを成形するシームレスベルト成形方法、その成形装置、これらの成形方法および成形装置から形成されるシームレスベルト、特に画像形成装置に用いられるシームレスベルトに関するものである。

【背景技術】

【0002】

高分子樹脂材料を使ったシームレスベルトの成形方法として、押出成形,ブロー成形,注型などの熱可塑性樹脂を用いた成形方法、あるいは浸漬,スプレー,ブレードコート,ダイコートなどの熱硬化性樹脂を金型に層状に塗布し、溶媒を蒸散させ硬化させる成形方法がある。後者の成形方法には、金型の外面に樹脂を塗布する外面塗布方式,金型の内面に樹脂を塗布する遠心成形を代表とする内面塗布方式がある。

【0003】

電子写真現像方式の複写機やプリンタなどの中間転写装置、あるいは定着装置では継ぎ目のないシームレスベルトが使われているが、これらのシームレスベルトは一般に押出成形あるいは遠心成形により成形されているものが多い。

【0004】

押出成形により成形されたシームレスベルトは、中間転写装置の中間転写ベルトとして使用するには電気抵抗のバラツキが大きく、成形性が悪いことが知られている。また押出成型で作られたシームレスベルトの表面には押出し方向にフローマークが付き、傷が多く、さらにベルト素材のフィルム厚さに関しても製造上の理由から、フィルム面内でのバラツキが大きく、均一な膜厚,品質のものを得ることは難しい。

【0005】

また、押出成形は、設備面でも機械,金型の投資も大きく、サイズの異なるベルトを製作する場合、金型費用も多額にあって容易には何種類もの金型を作ることが困難であった。材料においても熱可塑性樹脂に限定されるという問題があった。

【0006】

このような状況を改善する方法として、回転する円筒形状の金型内部に塗布液を流し込み、この円筒形金型を高速回転させながら、その遠心力により塗布液を拡げて均一な膜とし、膜を固化させる遠心成形の研究がなされてきた。

【0007】

しかし、前記遠心成形においても膜厚を均一にするのは困難であり、電子写真現像方式の複写機やプリンタなどの中間転写ベルトで要求される膜厚のバラツキが10μm以下の水準を確保するため改良研究が行われている。

【0008】

また、シームレスベルト外面の粗さに対する要求精度が高いため、ベルト外面と接する金型内面の粗さを小さくしないと、光沢のある良質なシームレスベルトが得られない。そのため金型の製作費用が非常に高くなるという問題もある。しかし、前記表面粗さの小さな金型に塗布液を流し込み成形すると、乾燥後の塗布膜が金型面と密着して剥離が困難になるという問題もある。

【0009】

前記剥離の課題を解決するため、特許文献1〜10に記載されているような対策が様々検討され、提案されている。

【特許文献1】特開平11−237799号公報

【特許文献2】特開2000−141385号公報

【特許文献3】特開2003−334829号公報

【特許文献4】特開2002−154155号公報

【特許文献5】特開2002−126600号公報

【特許文献6】特開2001−109273号公報

【特許文献7】特開2001−287280号公報

【特許文献8】特開2002−361658号公報

【特許文献9】特開2004−284354号公報

【特許文献10】特公昭64−1026号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

従来の技術では、特許文献1に記載されているように、成形型の内面に予め液体状の離型液の層が設けられたものを用いることで塗布膜の剥型性を良くしたり、特許文献2に記載されているように、成形膜と遠心成型に用いた金型の型面との間に流体を流入させることにより、その圧力により塗布膜を剥離させたりするものがある。しかし、塗布膜が剥離しにくい場合は前記方法で剥離させればよいが、逆に乾燥中の塗布膜の収縮により成膜途中に金型から脱落してしまったり、塗布膜の一部が剥離し波打ってしまったりする場合もある。

【0011】

また特許文献3には、金型の内面に遠心成形して形成した塗布膜が、自己支持できる程度まで乾燥,固化(液体樹脂あるいは粘着物を溶媒や懸濁液体の乾燥あるいは蒸発、またはゲル化によって固体状に変換させること)し、固化したベルトの内径よりも小さい外径を有する支持体に差し替えて、加熱処理してイミド転化させるという2型工法を行う方法が記載されている。しかし、この場合、外型(遠心成形の金型)と内型(イミド化用の金型)が必要になり、金型製作に必要な費用が増加してしまう。

【0012】

そこで、金型外面に塗布液を塗布する外面塗布方式がある。この方式の場合、1つの金型で塗布,乾燥,イミド化まで行うことができるが、乾燥,イミド化時の収縮により塗布膜が金型を締め付ける状態になり、剥離しないという問題がある。

【0013】

特許文献4には、塗布液の塗布ではなく、フィルムを巻き回してシームレスベルトを製造する例が記載され、金型に設けられた複数個の放出孔から気体を放出して、加熱加圧成形されたフィルム筒体と金型との間に空気層を生じせしめつつ加熱加圧成形されたフィルムを金型から取り外すようにしている。この場合、やはり、金型表面に微細な孔が開いた特殊な金型を作る必要があるため、金型製作に必要な費用が増加してしまう。

【0014】

特許文献5〜7は、いずれもシームレスベルトの基材を回転させながら、その上に液体の樹脂や粉体を塗布し、固化させることにより、基材と一体のシームレスベルトを製造するという技術が記載されている。しかし、この場合、基材となるシームレスベルトを、前記の押出し成形,遠心成形を初めとするいずれかの方法により、予め製造する必要がある。

【0015】

特許文献8,9には、芯体の外周に型として用いるスリーブを装着し、その外面にポリイミド樹脂の皮膜を形成した後に、芯体からスリーブと一緒にポリイミド樹脂の皮膜を外し、その後、スリーブとポリイミド樹脂の皮膜を剥離してシームレスベルトを成形するという技術が記載されている。しかし、この方法では、厚み精度の高い皮膜を形成するためには、ポリイミド樹脂を塗布する際の抵抗に打ち勝つように、スリーブを芯体の外面に固定する必要があり、製造が難しい。

【0016】

特に引用文献9に記載によれば、スリーブの装着方法として芯体の径よりわずかに大きいスリーブを用意して芯体に嵌め、両端を粘着テープで巻きつけるとの説明があるが、毎回このような方法で装着するのは非常に手間が掛かる。また、型として繰り返し使用するスリーブをポリイミド樹脂などの樹脂で成形する場合、塗布するポリイミド樹脂に含まれる溶剤に侵されたり、剥離の際のダメージにより、傷が付いたりして頻繁に新しいものと交換する必要が生じるなどの問題がある。

【0017】

特許文献10には、径の縮小,変形,分解が可能な円筒状の基体の外面に樹脂を塗布して、その皮膜を、基体の径の縮小,変形,分解により剥離するという技術が記載されているが、径の縮小,変形が可能な基体(ゴム)は、円筒状に精度良く保持することが難しく、皮膜の厚み分布が出てしまったり、また、分解可能な基体では、分割線が皮膜に転写してしまい、厚み精度に影響を及ぼしてしまう。

【0018】

本発明は、前記従来の技術の課題を解決し、樹脂製のシームレスベルトの製造工程において、型から容易にシームレスベルトを剥離することを可能にし、従来の金型費用などを大幅に低減することができるシームレスベルト成形方法,シームレスベルト成形装置、およびシームレスベルトならびに画像形成装置に用いられるシームレスベルトを提供することを目的とする。

【課題を解決するための手段】

【0019】

前記目的を達成するため、請求項1に記載の発明は、複数のローラに架設した型ベルトにテンションを加える工程と、前記型ベルトを回転駆動させながらシームレスベルトの樹脂材料を塗布して皮膜を形成する工程と、前記型ベルトを回転駆動させながら前記皮膜を固化する工程と、前記皮膜が固化した後に前記テンションを除去する工程と、前記固化した皮膜を型ベルトから剥離する剥離工程とを有することを特徴とするシームレスベルト成形方法であって、この方法により、安価な型ベルトを型として、ベルトの周長が規定されたシームレスの樹脂ベルトを容易に成形できるとともに、型から成形したシームレスの樹脂ベルトを剥離する際に、型ベルトを変形させて剥離させることができるため、容易に剥離することができる。

【0020】

請求項2に記載の発明は、複数のローラに架設した型ベルトにテンションを加える工程と、前記型ベルトを回転駆動させながら離型剤を塗布する工程と、前記離型剤が塗布された前記型ベルトを回転駆動させながらシームレスベルトの樹脂材料を塗布して皮膜を形成する工程と、前記型ベルトを回転駆動させながら前記皮膜を固化する工程と、前記皮膜が固化した後に前記テンションを除去する工程と、前記固化した皮膜を型ベルトから剥離する剥離工程とを有することを特徴とするシームレスベルト成形方法であって、この方法により、安価な型ベルトを型として、ベルトの周長が規定されたシームレスの樹脂ベルトを容易に成形できるとともに、型から成形したシームレスの樹脂ベルトを剥離する際に、型ベルトを変形させて剥離させることができるため、容易に剥離することができる。しかも、成形に用いる樹脂と型ベルトの材質の離型性が悪い場合でも、離型剤の層を間に形成することにより、型から成形したシームレスの層状樹脂を容易に剥離することができる。

【0021】

請求項3に記載の発明は、請求項1または2記載のシームレスベルト成形方法において、型ベルトから固化した皮膜を剥離する際に、前記型ベルトを周方向もしくは幅方向に曲げることによって剥離しやすくすることを特徴とし、この方法によって、型ベルトを前記のように曲げることで、型ベルトとシームレスベルトに周長差が発生し、型ベルトとシームレスベルトの界面の歪みにより剥離のきっかけを容易に発生させることが可能になり、成形したシームレスの層状樹脂を容易に剥離することができる。

【0022】

請求項4に記載の発明は、請求項1〜3いずれか1項記載のシームレスベルト成形方法において、型ベルトを内周方向に変形させ、かつ固化した皮膜を外周方向に変形させることにより剥離箇所を広げて剥離することを特徴とし、この方法によって、剥離箇所を広げることで、シームレスベルト表面にダメージを与えず、弱い力で型ベルトから剥離することが可能となる。

【0023】

請求項5に記載の発明は、複数のローラに架設した型ベルトにテンションを加えたり除去したりするテンション付加手段と、前記型ベルトを前記ローラ周りで回転駆動させる回転駆動手段と、前記型ベルトにシームレスベルトの樹脂材料を塗布して皮膜を形成する材料塗布手段と、前記皮膜を固化する固化手段と、前記型ベルトから固化した前記皮膜を剥離する剥離手段とを備え、前記テンション付加手段により前記型ベルトからテンションを除去した状態で前記剥離手段により、前記型ベルトから前記固化した皮膜を剥離する構成にしたことを特徴とするシームレスベルト成形装置であって、この構成により、安価な型ベルトを型として、ベルトの周長が規定されたシームレスの樹脂を容易に成形できるとともに、型から成形したシームレスの樹脂ベルトを剥離する際に、型ベルトを変形させて容易に剥離することが可能になる。

【0024】

請求項6に記載の発明は、請求項5記載のシームレスベルト成形装置において、型ベルトの表面に離型処理を施したことを特徴とし、この構成によって、成形の度に型ベルトに剥離剤を塗布することが必要なくなり、型から成形したシームレスの樹脂ベルトを剥離する際に、型ベルトを変形させて容易に剥離することができる。

【0025】

請求項7に記載の発明は、複数のローラに架設した型ベルトにテンションを加えたり除去したりするテンション付加手段と、前記型ベルトを前記ローラ周りで回転駆動させる回転駆動手段と、前記型ベルトに離型剤を塗布する離型剤塗布手段と、前記型ベルトにシームレスベルトの樹脂材料を塗布して皮膜を形成する材料塗布手段と、前記皮膜を固化する固化手段と、前記型ベルトから固化した前記皮膜を剥離する剥離手段とを備え、前記テンション付加手段により前記型ベルトからテンションを除去した状態で、前記剥離手段により前記型ベルトから前記固化した皮膜を剥離する構成にしたことを特徴とするシームレスベルト成形装置であって、この構成により、安価な型ベルトを型として、ベルトの周長が規定されたシームレスの樹脂を容易に成形できるとともに、型から成形したシームレスの樹脂ベルトを剥離する際に、型ベルトを変形させて容易に剥離することが可能になる。しかも、成形に用いる樹脂と型ベルトの材質の離型性が悪い場合でも、離型剤の層を間に形成することで、型から成形したシームレスの樹脂ベルトを容易に剥離することができる。

【0026】

請求項8に記載の発明は、請求項5〜7いずれか1項記載のシームレスベルト成形装置において、型ベルトの材質が金属であることを特徴とし、この構成によって、型ベルトにより繰り返し成形を行った際の寸法変化が少なくなり、表面の傷など型としての耐久性を向上させることができるため、安定したシームレスベルトの成形,剥離が行われる。

【0027】

請求項9に記載の発明は、請求項1〜4いずれか1項記載のシームレスベルト成形方法、あるいは請求項5〜8いずれか1項記載のシームレスベルト成形装置により製造されたことを特徴とするシームレスベルトであって、前記のようにシームレスの型ベルトを型として、シームレスベルトを成形することにより、安価な型でベルトの周長が規定されたシームレスベルトを成形することができるとともに、樹脂の固化工程の効率が良くなるため、成形時間を短縮することが可能であり、また型からシームレスベルトを剥離する際に剥離が容易にできるため、剥離不良による不良品の発生を極力低減することができ、シームレスベルトのコストを低減することができる。

【0028】

請求項10に記載の発明は、請求項1〜4いずれか1項記載のシームレスベルト成形方法、あるいは請求項5〜8いずれか1項記載のシームレスベルト成形装置により製造されたことを特徴とする画像形成装置に用いられるシームレスベルトであって、シームレスの型ベルトを型として、前記のようにシームレスの型ベルトを型として、シームレスベルトを成形することにより、安価な型でベルトの周長が規定されたシームレスベルトを成形することができるとともに、樹脂の固化工程の効率が良くなるため、成形時間を短縮することが可能であり、また型からシームレスベルトを剥離する際に剥離が容易にでき、剥離不良による不良品の発生を極力低減することができるため、画像形成装置に用いられるシームレスベルトのコストを低減することができる。よって、画像形成装置において高品質の画像形成がなされる。

【0029】

請求項11に記載の発明は、請求項10記載の画像形成装置に用いられるシームレスベルトにおいて、当該シームレスベルトが中間転写ベルトあるいは定着ベルトあるいは感光体ベルトであることを特徴とする。

【発明の効果】

【0030】

本発明によれば、安価な型ベルトを型として、ベルトの周長が規定されたシームレスの樹脂ベルトを容易に成形できるとともに、型から成形したシームレスの樹脂ベルトを剥離する際に、型ベルトを変形させて剥離させることができるため、容易に剥離することができ、低コストで安定した品質の樹脂製シームレスベルトを提供することが実現する。

【発明を実施するための最良の形態】

【0031】

以下、本発明の実施の形態を図面に基づいて説明する。

【0032】

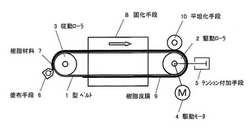

図1は本発明の実施形態1を説明するためのベルト成形装置の構成図であり、1は可撓性を有する金属薄板(例えばステンレス製薄板など)からなるシームレスベルト状の型ベルトであって、複数(本例では対向する一対)のローラ2,3間に架設されている。一方のローラ2は型ベルト1を周方向へ移動させる回転駆動手段である駆動ローラ、他方のローラ3は型ベルト1を支持して連れ回りする従動ローラである。駆動ローラ2は駆動モータ4によって回転駆動される。

【0033】

5は、駆動ローラ2と従動ローラ3のいずれか一方(本例では駆動ローラ)に設けられて、駆動ローラ2を移動させて従動ローラ3との距離を変えることにより、型ベルト1にテンションを加えたり除去したりするテンション付加手段であって、ピストン構造のもの等を採用することができる。

【0034】

6は、製造するシームレスベルトの樹脂材料7を型ベルト1の外面に層状に塗布して、皮膜を形成する塗布手段であって、一定速度で走行している型ベルト1の外面に樹脂材料7を一定の幅、かつ一定の厚みで塗布する。塗布方法としては、溶融樹脂槽からローラーで樹脂を汲み上げ、型ベルト上に転移するロールコーティング法、スロット状のオリフィスから樹脂を押し出し、型ベルト上に転移するダイコーティング法、スプレーで型ベルト上に直接塗布するスプレーコート法など様々な塗布方法が考えられる。

【0035】

8は塗布された樹脂皮膜9を固化する固化手段であって、樹脂の種類によって変わるが、使用する樹脂が熱可塑性樹脂である場合、樹脂を加熱溶融するヒータなどの加熱溶融手段を塗布手段6の中に設けたり、また、硬化手段としては、加熱溶融した樹脂に風を当てたり、冷却したローラなどを接触させ冷却したりする方法を採用することが考えられる。

【0036】

また、使用する樹脂が熱硬化性樹脂の場合には、塗布された樹脂材料の溶媒を加熱蒸散するヒータによる加熱と送風排気を組み合わせた乾燥炉を採用することが考えられる。

【0037】

また、必要に応じて型ベルト1に塗布された樹脂皮膜9の状態を一定かつ均一にするために押圧ローラ構造の平坦化手段10を設けて、樹脂皮膜9の表面を押圧するようにしてもよい。

【0038】

図2(a)〜(e)は実施形態1におけるベルト成形方法の工程の説明図である。

【0039】

先ず、図2(a)に示すように、図1に示すベルト成形装置において、駆動ローラ2と従動ローラ3との間に型ベルト1を架設し、テンション付加手段5により型ベルト1を外側に引っ張るようにして、テンションを加えた状態で駆動ローラ2を回転させる。

【0040】

この状態で塗布手段6により樹脂材料7を型ベルト1上に塗布する。塗布は所定の厚みを一度に塗布して皮膜を形成しても、また、薄い皮膜を複数回重ねて所定の厚みの皮膜を形成するようにしてもよい。後者の方が乾燥時間を低減することができる。塗布の位置としては、駆動ローラ2あるいは従動ローラ3などのロール上でも、またロール間でもよく、前記塗布方法の種類に応じて設定する。

【0041】

次に、図2(b)に示すように、固化手段8により、型ベルト1の上に塗布された樹脂材料7を固化する。樹脂材料7が固化したら、図2(c)に示すように、駆動ローラ2を停止させて型ベルト1の回転移動を停止し、テンション付加手段5を作動させて型ベルト1のテンションを緩める。

【0042】

そして、図2(d)に示すように、型ベルトを変形させながら(後で詳述する)、固化した樹脂皮膜9を剥離して、図2(e)に示すように、シームレスベルト11とする。この剥離の際、型ベルト1が変形するため、従来の円筒状の固定金型に比べ、剥離を容易に行うことができる。シームレスベルト11を剥離した型ベルト1は、表面をクリーニングすることにより、再度、シームレスベルト成形に用いることができる。

【0043】

このように実施形態1によれば、安価な型ベルト1を型として、ベルトの周長が規定されたシームレスの樹脂ベルトを容易に成形できるとともに、型から成形したシームレスの樹脂ベルトを剥離する際に、型ベルト1を変形させて剥離させることができるため、容易に剥離することができるため、低コストで安定した品質の樹脂製シームレスベルトを提供することが実現する。

【0044】

図3は本発明の実施形態2を説明するためのベルト成形装置の構成図、図4(a)〜(e)は実施形態2におけるベルト成形方法の工程の説明図である。なお、図1,図2にて説明した部材に対応する部材には同一符号を付して詳しい説明は省略する。

【0045】

実施形態2が実施形態1と異なる点は、図3に示すように、型ベルト1の外面に離型剤13を塗布する離型層塗布手段12と、塗布された離型剤13を乾燥する離型層乾燥手段14とを設置し、図4(a)に示すように、樹脂材料7を塗布する前に、型ベルト1の外面に離型層塗布手段12により離型剤13を塗布する離型剤塗布工程と、図4(b)に示すように、塗布された離型剤13を離型層乾燥手段14で乾燥する乾燥工程とを有することである。図4(c)〜(g)は図2(a)〜(e)と同様の工程である。

【0046】

このようにすることにより、樹脂材料7と型ベルト1の材質との離型性が悪い場合でも、離型剤13の層を、その間に介在させることにより、型ベルト1から成形したシームレスの樹脂皮膜9を容易に剥離することができる。

【0047】

実施形態2において、離型層塗布手段12としては離型剤13を薄く塗布することが可能なスプレーコーティング法が好ましく、また、離型層乾燥手段14としては、ヒータと送風機を組み合わせた乾燥炉などを採用することが考えられる。なお、熱硬化性樹脂でシームレスベルトを成形する場合は、固化手段8の乾燥炉と同じものを使用することも可能である。

【0048】

なお、恒久的な離型処理が外面になされた型ベルトを用いることで、前記のような離型剤13を塗布する離型剤塗布工程と、塗布された離型剤13を乾燥する乾燥工程が必要なくなる。離型処理としては、PTFE樹脂(例えば、テフロン(登録商標))を塗装し、焼成するコーティングなどが考えられる。

【0049】

また、型ベルト1として用いられるシームレスベルトの材質は金属でなくてもよいが、前記のようにステンレス製などの金属製のシームレスベルトにすれば、繰り返し成形を行った際の寸法変化が少なくなり、また表面の傷など型としての耐久性を上げることができるため、安定したシームレスベルトの成形,剥離が可能になると共に、離型処理として窒化処理,PTFE樹脂を含有したメッキなどを施すことができるため、成形したシームレスベルトの剥離を長期にわたって容易にすることができる。

【0050】

なお、型ベルトから樹脂皮膜(シームレスベルト)9を良好かつ容易に剥離する方法として、例えば、型ベルト1を周方向もしくは幅方向に曲げることにより、型ベルト1と樹脂皮膜9とに周長の差を発生させるとよい。

【0051】

図5では型ベルト1と樹脂皮膜9とが接合している状態において、型ベルト1の内側および樹脂皮膜9の外側から複数(本例では3個を例示している)の剥離ローラ20にて互い違いに挟み込むようにして、型ベルト1を周方向に曲げて、型ベルト1と樹脂皮膜9間に周長差によるすべりが生じさせるようにしている。

【0052】

図6では型ベルト1と樹脂皮膜9とが接合している状態において、端部に円弧部21aを有する凹形状の剥離部材21と、端部に円弧部22aを有する凸形状の剥離部材22との間には挟み込み、型ベルト1と樹脂皮膜9との幅方向の端部を曲げて、両者間にずれが生じるようにしている。

【0053】

図5,図6に示すような周長差を生じさせることによって、型ベルト1と樹脂皮膜9との接合の界面において作用する歪みにより両者間の接合が弛むような状態になることから、分離しやすい状態になるため両者の剥離作業が容易になる。

【0054】

図7(a)〜(e)は型ベルトと樹脂皮膜とを剥離する剥離装置の構成と剥離作業の工程を示す正面図、図8(a)〜(e)は同側面図である。

【0055】

図7(a),図8(a)に示すように、固化している樹脂皮膜9が付着している状態の型ベルト1の両端部を、対向するクランパ25にて挟持して、図7(b),図8(b)に示すように、クランパ25に設けられている楔部材26を移動させ、型ベルト1と樹脂皮膜9との境界面に楔部材26を入り込ませ、樹脂皮膜9の端部を持ち上げるようにする。

【0056】

次に図7(c),図8(c)に示すように、樹脂皮膜9の端部を持ち上げた状態において、空気噴射ノズル27を用いて空気を、樹脂皮膜9の持ち上げられた端部から型ベルト1の表面に吹き込み、型ベルト1と樹脂皮膜9との間に隙間Gを形成する。

【0057】

さらに、図7(d),図8(d)に示すように、型ベルト1と樹脂皮膜9との隙間Gから、剥離用バー28を挿入し、図7(e),図8(e)に示すように、剥離用バー28を外周方向に持ち上げ、かつ、クランパ25によって、型ベルト1を内周方向に移動させ、引っ張るようにして変形させることにより、型ベルト1から樹脂皮膜9を完全に分離することができる。

【0058】

このように、型ベルト1と樹脂皮膜9との間に、剥離のきっかけとなる部分的な剥離箇所を形成し、型ベルト1を内周方向に、シームレスベルトである樹脂皮膜9を外周方向に引っ張り変形させ、剥離箇所を広げていくことにより、大きな力を加えずに型ベルト1と樹脂皮膜9とを良好に剥離することができる。

【0059】

本発明のシームレスベルトは、以下に説明する画像形成装置の構成要素である中間転写ベルト,定着ベルト,感光体ベルトに適用される。

【0060】

図9は本発明に係る中間転写ベルト,定着ベルト,感光体ベルトを具備した画像形成装置の一例を示す構成図である。

【0061】

図9において、31は可撓性を有するシームレスベルトの感光体ベルトであり、この感光体ベルト31は、回動ローラ32,33,34間に掛け回され、駆動体である回動ローラ32の回転駆動により図中矢印A方向(時計方向)に搬送される。また、図中の35は感光体ベルト31表面を均一に帯電する帯電チャージャ、36はレーザ書き込み系ユニット、37(37Y,37M,37C,37K)は、イエロー,マゼンタ,シアン,黒の現像剤(トナー)を有する4つのカラー現像装置であって、現像ローラ37aY,37aM,37aC,37aKを備えている。

【0062】

さらに、38は可撓性を有するシームレスベルトの中間転写ベルトユニットであり、中間転写ベルト38は回動ローラ39,40,41,42の間に掛け回され、駆動体である回動ローラ39の回転駆動により図中矢印B方向(反時計方向)に搬送される。感光体ベルト31と中間転写ベルト38は、感光体ベルト31の回動ローラ34部分において接触している。この接触部の中間転写ベルト38側には、導電性を有するバイアスローラ43が中間転写ベルト38の裏面に所定の条件で接触している。

【0063】

前記構成の画像形成装置の画像形成動作について簡単に説明する。

【0064】

図9において、ベルト状の感光体(潜像担持体)31は帯電チャージャ35により一様に帯電された後、レーザ書き込み系ユニット36により、画像情報に基づき走査露光されて表面に静電潜像が形成される。ここで、露光する画像情報は所望のフルカラー画像をイエロー(Y),シアン(C),マゼンタ(M)および黒(K)の色情報に分解した単色の画像情報であり、この情報に基づき半導体レーザ(図示せず)で発生させたレーザビームLは、図示を省略した光学装置により走査および光路調整されたものである。

【0065】

ここで形成された静電潜像は、回転型の現像装置37により各々所定のイエロー,シアン,マゼンタおよび黒トナーで各々単色現像され、感光体ベルト31上に各々の色画像が順次形成される。

【0066】

図中矢印A方向に回転する感光体ベルト31上に形成された各単色画像像は、感光体ベルト31と同期して図中矢印B方向に回転する中間転写ベルト38上に、イエロー,シアン,マゼンタおよび黒の単色ごとに、バイアスローラ43に印加された所定の転写バイアスにより順次重ね転写される。転写後に感光体ベルト31は、除電ランプ44にて発光された光によって、残留電位が除電される。

【0067】

中間転写ベルト38上に重ね合わされたイエロー,シアン,マゼンタおよび黒の画像は、給紙カセット45から給紙ローラ46,レジストローラ47を経て搬送される用紙に転写ローラ48により一括転写される。転写終了後、用紙は後述する定着装置49により熱定着されて、フルカラー画像が完成し、装置外の排紙部50へ排出される。

【0068】

図10は前記定着装置の要部の説明図であり、図10において定着装置49は、前記トナー像転写を受けて搬送されてくる用紙Pの搬送方向に移動可能で、かつ可撓性を有するシームレスベルトの定着ベルト51を備えており、定着ベルト51は、用紙Pの搬送方向と平行で、かつ略直線状の面が形成されるように駆動ローラ52と加熱ローラ53に架設されており、用紙Pの搬送方向下流側に位置する駆動ローラ52により駆動されて用紙Pの移動方向に移動できるようになっている。

【0069】

定着ベルト51は、用紙Pの搬送方向上流側に位置する加熱ローラ53によって所定温度を維持されるようになっている。加熱ローラ53には、内部にハロゲンヒータなどの熱源54が配置され、この熱源54は、定着ベルト51の表面温度を検知する温度検知手段(図示せず)の検知結果に応じて温度制御手段により通電制御され、定着ベルト51の表面温度が定着に必要な温度に維持されるようになっている。

【0070】

前記感光体ベルト31,中間転写ベルト38,定着ベルト51は、材質としてポリイミド樹脂が用いられ、実施形態1,2のシームレスベルトの成形方法,装置によって製造することができる。

【0071】

すなわち、前記型ベルト1にテンションを加え、回転駆動した状態で、型ベルト1の外周に塗布されたポリイミド樹脂を過熱し、100〜130℃程度の温度で溶媒を蒸発させる。溶媒が蒸発し皮膜が形成された後、引き続き型ベルトにテンションを加え、回転駆動した状態でイミド化を実施する。ポリイミド樹脂のイミド化反応は300℃の高温に一定時間加熱することで完了する。

【0072】

従来、ポリイミド製のシームレスベルトは遠心成形法で主に成形されているが、その円筒金型に比べ、本実施形態のシームレスベルトの成形方法,装置において用いる型ベルトは熱容量が小さいため、塗布された樹脂の固化、およびイミド化が効率よく行え、容易にポリイミド樹脂製のシームレスベルトを成形することができる。

【0073】

また、従来、イミド化の際に皮膜が金型面と密着して剥離が困難になったり、逆に樹脂の収縮により、型から塗布膜の一部が剥離して波打つようなことがあったが、本実施形態のシームレスベルトの成形方法の場合では、型ベルトの外周にポリイミド樹脂を塗布し、固化およびイミド化を型ベルトにテンションが掛けられた状態で成形するため、収縮による皮膜の変形,剥離は発生しない。また、イミド化後には、テンションを緩め、型であるシームレスベルトの型ベルトを変形させて剥離させることができるため、容易にポリイミド樹脂製のシームレスベルトを剥離することができる。

【0074】

したがって、本発明に係るシームレスベルトの成形方法,装置により製作された感光体ベルト31,中間転写ベルト38,定着ベルト51は性能的に安定したものとなり、歩留りの向上,コストダウンを図ることができ、しかも形成画像の画質の向上にも寄与するという利点がある。

【産業上の利用可能性】

【0075】

本発明のシームレスベルトの成形方法,成形装置は、各種樹脂材料からなるシームレスベルト、特に画像形成装置の構成要素であるポリイミド樹脂製の感光体ベルト,中間転写ベルト,定着ベルトの製造に適用され、シームレスベルトの製造工程において、型から容易にシームレスベルトを剥離することを可能にし、かつ、従来の金型費用などを大幅に低減することを可能にするシームレスベルトの成形方法,成形装置として有効である。

【図面の簡単な説明】

【0076】

【図1】本発明の実施形態1を説明するためのベルト成形装置の構成図

【図2】(a)〜(e)は実施形態1におけるベルト成形方法の工程の説明図

【図3】本発明の実施形態2を説明するためのベルト成形装置の構成図

【図4】(a)〜(e)は実施形態2におけるベルト成形方法の工程の説明図

【図5】本実施形態における型ベルトから樹脂皮膜を剥離する方法の説明図

【図6】本実施形態における型ベルトから樹脂皮膜を剥離する他の方法の説明図

【図7】(a)〜(e)は本実施形態における型ベルトから樹脂皮膜を剥離する剥離装置の構成と剥離作業の工程を示す正面図

【図8】(a)〜(e)はそれぞれ図7(a)〜(e)に対応する側面図

【図9】本発明に係る中間転写ベルト,定着ベルト,感光体ベルトを具備した画像形成装置の一例を示す構成図

【図10】図9の画像形成装置における定着装置の要部の説明図

【符号の説明】

【0077】

1 型ベルト

2 駆動ローラ

3 従動ローラ

5 テンション付加手段

6 塗布手段

7 樹脂材料

8 固化手段

9 樹脂皮膜

11 シームレスベルト

12 離型層塗布手段

13 離型剤

14 離型層乾燥手段

20 剥離ローラ

21 凹形状の剥離部材

22 凸形状の剥離部材

25 クランパ

26 楔部材

27 空気噴射ノズル

28 剥離用バー

31 感光体ベルト

38 中間転写ベルト

49 定着装置

51 定着ベルト

【技術分野】

【0001】

本発明は、無端構造の樹脂製ベルトを成形するシームレスベルト成形方法、その成形装置、これらの成形方法および成形装置から形成されるシームレスベルト、特に画像形成装置に用いられるシームレスベルトに関するものである。

【背景技術】

【0002】

高分子樹脂材料を使ったシームレスベルトの成形方法として、押出成形,ブロー成形,注型などの熱可塑性樹脂を用いた成形方法、あるいは浸漬,スプレー,ブレードコート,ダイコートなどの熱硬化性樹脂を金型に層状に塗布し、溶媒を蒸散させ硬化させる成形方法がある。後者の成形方法には、金型の外面に樹脂を塗布する外面塗布方式,金型の内面に樹脂を塗布する遠心成形を代表とする内面塗布方式がある。

【0003】

電子写真現像方式の複写機やプリンタなどの中間転写装置、あるいは定着装置では継ぎ目のないシームレスベルトが使われているが、これらのシームレスベルトは一般に押出成形あるいは遠心成形により成形されているものが多い。

【0004】

押出成形により成形されたシームレスベルトは、中間転写装置の中間転写ベルトとして使用するには電気抵抗のバラツキが大きく、成形性が悪いことが知られている。また押出成型で作られたシームレスベルトの表面には押出し方向にフローマークが付き、傷が多く、さらにベルト素材のフィルム厚さに関しても製造上の理由から、フィルム面内でのバラツキが大きく、均一な膜厚,品質のものを得ることは難しい。

【0005】

また、押出成形は、設備面でも機械,金型の投資も大きく、サイズの異なるベルトを製作する場合、金型費用も多額にあって容易には何種類もの金型を作ることが困難であった。材料においても熱可塑性樹脂に限定されるという問題があった。

【0006】

このような状況を改善する方法として、回転する円筒形状の金型内部に塗布液を流し込み、この円筒形金型を高速回転させながら、その遠心力により塗布液を拡げて均一な膜とし、膜を固化させる遠心成形の研究がなされてきた。

【0007】

しかし、前記遠心成形においても膜厚を均一にするのは困難であり、電子写真現像方式の複写機やプリンタなどの中間転写ベルトで要求される膜厚のバラツキが10μm以下の水準を確保するため改良研究が行われている。

【0008】

また、シームレスベルト外面の粗さに対する要求精度が高いため、ベルト外面と接する金型内面の粗さを小さくしないと、光沢のある良質なシームレスベルトが得られない。そのため金型の製作費用が非常に高くなるという問題もある。しかし、前記表面粗さの小さな金型に塗布液を流し込み成形すると、乾燥後の塗布膜が金型面と密着して剥離が困難になるという問題もある。

【0009】

前記剥離の課題を解決するため、特許文献1〜10に記載されているような対策が様々検討され、提案されている。

【特許文献1】特開平11−237799号公報

【特許文献2】特開2000−141385号公報

【特許文献3】特開2003−334829号公報

【特許文献4】特開2002−154155号公報

【特許文献5】特開2002−126600号公報

【特許文献6】特開2001−109273号公報

【特許文献7】特開2001−287280号公報

【特許文献8】特開2002−361658号公報

【特許文献9】特開2004−284354号公報

【特許文献10】特公昭64−1026号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

従来の技術では、特許文献1に記載されているように、成形型の内面に予め液体状の離型液の層が設けられたものを用いることで塗布膜の剥型性を良くしたり、特許文献2に記載されているように、成形膜と遠心成型に用いた金型の型面との間に流体を流入させることにより、その圧力により塗布膜を剥離させたりするものがある。しかし、塗布膜が剥離しにくい場合は前記方法で剥離させればよいが、逆に乾燥中の塗布膜の収縮により成膜途中に金型から脱落してしまったり、塗布膜の一部が剥離し波打ってしまったりする場合もある。

【0011】

また特許文献3には、金型の内面に遠心成形して形成した塗布膜が、自己支持できる程度まで乾燥,固化(液体樹脂あるいは粘着物を溶媒や懸濁液体の乾燥あるいは蒸発、またはゲル化によって固体状に変換させること)し、固化したベルトの内径よりも小さい外径を有する支持体に差し替えて、加熱処理してイミド転化させるという2型工法を行う方法が記載されている。しかし、この場合、外型(遠心成形の金型)と内型(イミド化用の金型)が必要になり、金型製作に必要な費用が増加してしまう。

【0012】

そこで、金型外面に塗布液を塗布する外面塗布方式がある。この方式の場合、1つの金型で塗布,乾燥,イミド化まで行うことができるが、乾燥,イミド化時の収縮により塗布膜が金型を締め付ける状態になり、剥離しないという問題がある。

【0013】

特許文献4には、塗布液の塗布ではなく、フィルムを巻き回してシームレスベルトを製造する例が記載され、金型に設けられた複数個の放出孔から気体を放出して、加熱加圧成形されたフィルム筒体と金型との間に空気層を生じせしめつつ加熱加圧成形されたフィルムを金型から取り外すようにしている。この場合、やはり、金型表面に微細な孔が開いた特殊な金型を作る必要があるため、金型製作に必要な費用が増加してしまう。

【0014】

特許文献5〜7は、いずれもシームレスベルトの基材を回転させながら、その上に液体の樹脂や粉体を塗布し、固化させることにより、基材と一体のシームレスベルトを製造するという技術が記載されている。しかし、この場合、基材となるシームレスベルトを、前記の押出し成形,遠心成形を初めとするいずれかの方法により、予め製造する必要がある。

【0015】

特許文献8,9には、芯体の外周に型として用いるスリーブを装着し、その外面にポリイミド樹脂の皮膜を形成した後に、芯体からスリーブと一緒にポリイミド樹脂の皮膜を外し、その後、スリーブとポリイミド樹脂の皮膜を剥離してシームレスベルトを成形するという技術が記載されている。しかし、この方法では、厚み精度の高い皮膜を形成するためには、ポリイミド樹脂を塗布する際の抵抗に打ち勝つように、スリーブを芯体の外面に固定する必要があり、製造が難しい。

【0016】

特に引用文献9に記載によれば、スリーブの装着方法として芯体の径よりわずかに大きいスリーブを用意して芯体に嵌め、両端を粘着テープで巻きつけるとの説明があるが、毎回このような方法で装着するのは非常に手間が掛かる。また、型として繰り返し使用するスリーブをポリイミド樹脂などの樹脂で成形する場合、塗布するポリイミド樹脂に含まれる溶剤に侵されたり、剥離の際のダメージにより、傷が付いたりして頻繁に新しいものと交換する必要が生じるなどの問題がある。

【0017】

特許文献10には、径の縮小,変形,分解が可能な円筒状の基体の外面に樹脂を塗布して、その皮膜を、基体の径の縮小,変形,分解により剥離するという技術が記載されているが、径の縮小,変形が可能な基体(ゴム)は、円筒状に精度良く保持することが難しく、皮膜の厚み分布が出てしまったり、また、分解可能な基体では、分割線が皮膜に転写してしまい、厚み精度に影響を及ぼしてしまう。

【0018】

本発明は、前記従来の技術の課題を解決し、樹脂製のシームレスベルトの製造工程において、型から容易にシームレスベルトを剥離することを可能にし、従来の金型費用などを大幅に低減することができるシームレスベルト成形方法,シームレスベルト成形装置、およびシームレスベルトならびに画像形成装置に用いられるシームレスベルトを提供することを目的とする。

【課題を解決するための手段】

【0019】

前記目的を達成するため、請求項1に記載の発明は、複数のローラに架設した型ベルトにテンションを加える工程と、前記型ベルトを回転駆動させながらシームレスベルトの樹脂材料を塗布して皮膜を形成する工程と、前記型ベルトを回転駆動させながら前記皮膜を固化する工程と、前記皮膜が固化した後に前記テンションを除去する工程と、前記固化した皮膜を型ベルトから剥離する剥離工程とを有することを特徴とするシームレスベルト成形方法であって、この方法により、安価な型ベルトを型として、ベルトの周長が規定されたシームレスの樹脂ベルトを容易に成形できるとともに、型から成形したシームレスの樹脂ベルトを剥離する際に、型ベルトを変形させて剥離させることができるため、容易に剥離することができる。

【0020】

請求項2に記載の発明は、複数のローラに架設した型ベルトにテンションを加える工程と、前記型ベルトを回転駆動させながら離型剤を塗布する工程と、前記離型剤が塗布された前記型ベルトを回転駆動させながらシームレスベルトの樹脂材料を塗布して皮膜を形成する工程と、前記型ベルトを回転駆動させながら前記皮膜を固化する工程と、前記皮膜が固化した後に前記テンションを除去する工程と、前記固化した皮膜を型ベルトから剥離する剥離工程とを有することを特徴とするシームレスベルト成形方法であって、この方法により、安価な型ベルトを型として、ベルトの周長が規定されたシームレスの樹脂ベルトを容易に成形できるとともに、型から成形したシームレスの樹脂ベルトを剥離する際に、型ベルトを変形させて剥離させることができるため、容易に剥離することができる。しかも、成形に用いる樹脂と型ベルトの材質の離型性が悪い場合でも、離型剤の層を間に形成することにより、型から成形したシームレスの層状樹脂を容易に剥離することができる。

【0021】

請求項3に記載の発明は、請求項1または2記載のシームレスベルト成形方法において、型ベルトから固化した皮膜を剥離する際に、前記型ベルトを周方向もしくは幅方向に曲げることによって剥離しやすくすることを特徴とし、この方法によって、型ベルトを前記のように曲げることで、型ベルトとシームレスベルトに周長差が発生し、型ベルトとシームレスベルトの界面の歪みにより剥離のきっかけを容易に発生させることが可能になり、成形したシームレスの層状樹脂を容易に剥離することができる。

【0022】

請求項4に記載の発明は、請求項1〜3いずれか1項記載のシームレスベルト成形方法において、型ベルトを内周方向に変形させ、かつ固化した皮膜を外周方向に変形させることにより剥離箇所を広げて剥離することを特徴とし、この方法によって、剥離箇所を広げることで、シームレスベルト表面にダメージを与えず、弱い力で型ベルトから剥離することが可能となる。

【0023】

請求項5に記載の発明は、複数のローラに架設した型ベルトにテンションを加えたり除去したりするテンション付加手段と、前記型ベルトを前記ローラ周りで回転駆動させる回転駆動手段と、前記型ベルトにシームレスベルトの樹脂材料を塗布して皮膜を形成する材料塗布手段と、前記皮膜を固化する固化手段と、前記型ベルトから固化した前記皮膜を剥離する剥離手段とを備え、前記テンション付加手段により前記型ベルトからテンションを除去した状態で前記剥離手段により、前記型ベルトから前記固化した皮膜を剥離する構成にしたことを特徴とするシームレスベルト成形装置であって、この構成により、安価な型ベルトを型として、ベルトの周長が規定されたシームレスの樹脂を容易に成形できるとともに、型から成形したシームレスの樹脂ベルトを剥離する際に、型ベルトを変形させて容易に剥離することが可能になる。

【0024】

請求項6に記載の発明は、請求項5記載のシームレスベルト成形装置において、型ベルトの表面に離型処理を施したことを特徴とし、この構成によって、成形の度に型ベルトに剥離剤を塗布することが必要なくなり、型から成形したシームレスの樹脂ベルトを剥離する際に、型ベルトを変形させて容易に剥離することができる。

【0025】

請求項7に記載の発明は、複数のローラに架設した型ベルトにテンションを加えたり除去したりするテンション付加手段と、前記型ベルトを前記ローラ周りで回転駆動させる回転駆動手段と、前記型ベルトに離型剤を塗布する離型剤塗布手段と、前記型ベルトにシームレスベルトの樹脂材料を塗布して皮膜を形成する材料塗布手段と、前記皮膜を固化する固化手段と、前記型ベルトから固化した前記皮膜を剥離する剥離手段とを備え、前記テンション付加手段により前記型ベルトからテンションを除去した状態で、前記剥離手段により前記型ベルトから前記固化した皮膜を剥離する構成にしたことを特徴とするシームレスベルト成形装置であって、この構成により、安価な型ベルトを型として、ベルトの周長が規定されたシームレスの樹脂を容易に成形できるとともに、型から成形したシームレスの樹脂ベルトを剥離する際に、型ベルトを変形させて容易に剥離することが可能になる。しかも、成形に用いる樹脂と型ベルトの材質の離型性が悪い場合でも、離型剤の層を間に形成することで、型から成形したシームレスの樹脂ベルトを容易に剥離することができる。

【0026】

請求項8に記載の発明は、請求項5〜7いずれか1項記載のシームレスベルト成形装置において、型ベルトの材質が金属であることを特徴とし、この構成によって、型ベルトにより繰り返し成形を行った際の寸法変化が少なくなり、表面の傷など型としての耐久性を向上させることができるため、安定したシームレスベルトの成形,剥離が行われる。

【0027】

請求項9に記載の発明は、請求項1〜4いずれか1項記載のシームレスベルト成形方法、あるいは請求項5〜8いずれか1項記載のシームレスベルト成形装置により製造されたことを特徴とするシームレスベルトであって、前記のようにシームレスの型ベルトを型として、シームレスベルトを成形することにより、安価な型でベルトの周長が規定されたシームレスベルトを成形することができるとともに、樹脂の固化工程の効率が良くなるため、成形時間を短縮することが可能であり、また型からシームレスベルトを剥離する際に剥離が容易にできるため、剥離不良による不良品の発生を極力低減することができ、シームレスベルトのコストを低減することができる。

【0028】

請求項10に記載の発明は、請求項1〜4いずれか1項記載のシームレスベルト成形方法、あるいは請求項5〜8いずれか1項記載のシームレスベルト成形装置により製造されたことを特徴とする画像形成装置に用いられるシームレスベルトであって、シームレスの型ベルトを型として、前記のようにシームレスの型ベルトを型として、シームレスベルトを成形することにより、安価な型でベルトの周長が規定されたシームレスベルトを成形することができるとともに、樹脂の固化工程の効率が良くなるため、成形時間を短縮することが可能であり、また型からシームレスベルトを剥離する際に剥離が容易にでき、剥離不良による不良品の発生を極力低減することができるため、画像形成装置に用いられるシームレスベルトのコストを低減することができる。よって、画像形成装置において高品質の画像形成がなされる。

【0029】

請求項11に記載の発明は、請求項10記載の画像形成装置に用いられるシームレスベルトにおいて、当該シームレスベルトが中間転写ベルトあるいは定着ベルトあるいは感光体ベルトであることを特徴とする。

【発明の効果】

【0030】

本発明によれば、安価な型ベルトを型として、ベルトの周長が規定されたシームレスの樹脂ベルトを容易に成形できるとともに、型から成形したシームレスの樹脂ベルトを剥離する際に、型ベルトを変形させて剥離させることができるため、容易に剥離することができ、低コストで安定した品質の樹脂製シームレスベルトを提供することが実現する。

【発明を実施するための最良の形態】

【0031】

以下、本発明の実施の形態を図面に基づいて説明する。

【0032】

図1は本発明の実施形態1を説明するためのベルト成形装置の構成図であり、1は可撓性を有する金属薄板(例えばステンレス製薄板など)からなるシームレスベルト状の型ベルトであって、複数(本例では対向する一対)のローラ2,3間に架設されている。一方のローラ2は型ベルト1を周方向へ移動させる回転駆動手段である駆動ローラ、他方のローラ3は型ベルト1を支持して連れ回りする従動ローラである。駆動ローラ2は駆動モータ4によって回転駆動される。

【0033】

5は、駆動ローラ2と従動ローラ3のいずれか一方(本例では駆動ローラ)に設けられて、駆動ローラ2を移動させて従動ローラ3との距離を変えることにより、型ベルト1にテンションを加えたり除去したりするテンション付加手段であって、ピストン構造のもの等を採用することができる。

【0034】

6は、製造するシームレスベルトの樹脂材料7を型ベルト1の外面に層状に塗布して、皮膜を形成する塗布手段であって、一定速度で走行している型ベルト1の外面に樹脂材料7を一定の幅、かつ一定の厚みで塗布する。塗布方法としては、溶融樹脂槽からローラーで樹脂を汲み上げ、型ベルト上に転移するロールコーティング法、スロット状のオリフィスから樹脂を押し出し、型ベルト上に転移するダイコーティング法、スプレーで型ベルト上に直接塗布するスプレーコート法など様々な塗布方法が考えられる。

【0035】

8は塗布された樹脂皮膜9を固化する固化手段であって、樹脂の種類によって変わるが、使用する樹脂が熱可塑性樹脂である場合、樹脂を加熱溶融するヒータなどの加熱溶融手段を塗布手段6の中に設けたり、また、硬化手段としては、加熱溶融した樹脂に風を当てたり、冷却したローラなどを接触させ冷却したりする方法を採用することが考えられる。

【0036】

また、使用する樹脂が熱硬化性樹脂の場合には、塗布された樹脂材料の溶媒を加熱蒸散するヒータによる加熱と送風排気を組み合わせた乾燥炉を採用することが考えられる。

【0037】

また、必要に応じて型ベルト1に塗布された樹脂皮膜9の状態を一定かつ均一にするために押圧ローラ構造の平坦化手段10を設けて、樹脂皮膜9の表面を押圧するようにしてもよい。

【0038】

図2(a)〜(e)は実施形態1におけるベルト成形方法の工程の説明図である。

【0039】

先ず、図2(a)に示すように、図1に示すベルト成形装置において、駆動ローラ2と従動ローラ3との間に型ベルト1を架設し、テンション付加手段5により型ベルト1を外側に引っ張るようにして、テンションを加えた状態で駆動ローラ2を回転させる。

【0040】

この状態で塗布手段6により樹脂材料7を型ベルト1上に塗布する。塗布は所定の厚みを一度に塗布して皮膜を形成しても、また、薄い皮膜を複数回重ねて所定の厚みの皮膜を形成するようにしてもよい。後者の方が乾燥時間を低減することができる。塗布の位置としては、駆動ローラ2あるいは従動ローラ3などのロール上でも、またロール間でもよく、前記塗布方法の種類に応じて設定する。

【0041】

次に、図2(b)に示すように、固化手段8により、型ベルト1の上に塗布された樹脂材料7を固化する。樹脂材料7が固化したら、図2(c)に示すように、駆動ローラ2を停止させて型ベルト1の回転移動を停止し、テンション付加手段5を作動させて型ベルト1のテンションを緩める。

【0042】

そして、図2(d)に示すように、型ベルトを変形させながら(後で詳述する)、固化した樹脂皮膜9を剥離して、図2(e)に示すように、シームレスベルト11とする。この剥離の際、型ベルト1が変形するため、従来の円筒状の固定金型に比べ、剥離を容易に行うことができる。シームレスベルト11を剥離した型ベルト1は、表面をクリーニングすることにより、再度、シームレスベルト成形に用いることができる。

【0043】

このように実施形態1によれば、安価な型ベルト1を型として、ベルトの周長が規定されたシームレスの樹脂ベルトを容易に成形できるとともに、型から成形したシームレスの樹脂ベルトを剥離する際に、型ベルト1を変形させて剥離させることができるため、容易に剥離することができるため、低コストで安定した品質の樹脂製シームレスベルトを提供することが実現する。

【0044】

図3は本発明の実施形態2を説明するためのベルト成形装置の構成図、図4(a)〜(e)は実施形態2におけるベルト成形方法の工程の説明図である。なお、図1,図2にて説明した部材に対応する部材には同一符号を付して詳しい説明は省略する。

【0045】

実施形態2が実施形態1と異なる点は、図3に示すように、型ベルト1の外面に離型剤13を塗布する離型層塗布手段12と、塗布された離型剤13を乾燥する離型層乾燥手段14とを設置し、図4(a)に示すように、樹脂材料7を塗布する前に、型ベルト1の外面に離型層塗布手段12により離型剤13を塗布する離型剤塗布工程と、図4(b)に示すように、塗布された離型剤13を離型層乾燥手段14で乾燥する乾燥工程とを有することである。図4(c)〜(g)は図2(a)〜(e)と同様の工程である。

【0046】

このようにすることにより、樹脂材料7と型ベルト1の材質との離型性が悪い場合でも、離型剤13の層を、その間に介在させることにより、型ベルト1から成形したシームレスの樹脂皮膜9を容易に剥離することができる。

【0047】

実施形態2において、離型層塗布手段12としては離型剤13を薄く塗布することが可能なスプレーコーティング法が好ましく、また、離型層乾燥手段14としては、ヒータと送風機を組み合わせた乾燥炉などを採用することが考えられる。なお、熱硬化性樹脂でシームレスベルトを成形する場合は、固化手段8の乾燥炉と同じものを使用することも可能である。

【0048】

なお、恒久的な離型処理が外面になされた型ベルトを用いることで、前記のような離型剤13を塗布する離型剤塗布工程と、塗布された離型剤13を乾燥する乾燥工程が必要なくなる。離型処理としては、PTFE樹脂(例えば、テフロン(登録商標))を塗装し、焼成するコーティングなどが考えられる。

【0049】

また、型ベルト1として用いられるシームレスベルトの材質は金属でなくてもよいが、前記のようにステンレス製などの金属製のシームレスベルトにすれば、繰り返し成形を行った際の寸法変化が少なくなり、また表面の傷など型としての耐久性を上げることができるため、安定したシームレスベルトの成形,剥離が可能になると共に、離型処理として窒化処理,PTFE樹脂を含有したメッキなどを施すことができるため、成形したシームレスベルトの剥離を長期にわたって容易にすることができる。

【0050】

なお、型ベルトから樹脂皮膜(シームレスベルト)9を良好かつ容易に剥離する方法として、例えば、型ベルト1を周方向もしくは幅方向に曲げることにより、型ベルト1と樹脂皮膜9とに周長の差を発生させるとよい。

【0051】

図5では型ベルト1と樹脂皮膜9とが接合している状態において、型ベルト1の内側および樹脂皮膜9の外側から複数(本例では3個を例示している)の剥離ローラ20にて互い違いに挟み込むようにして、型ベルト1を周方向に曲げて、型ベルト1と樹脂皮膜9間に周長差によるすべりが生じさせるようにしている。

【0052】

図6では型ベルト1と樹脂皮膜9とが接合している状態において、端部に円弧部21aを有する凹形状の剥離部材21と、端部に円弧部22aを有する凸形状の剥離部材22との間には挟み込み、型ベルト1と樹脂皮膜9との幅方向の端部を曲げて、両者間にずれが生じるようにしている。

【0053】

図5,図6に示すような周長差を生じさせることによって、型ベルト1と樹脂皮膜9との接合の界面において作用する歪みにより両者間の接合が弛むような状態になることから、分離しやすい状態になるため両者の剥離作業が容易になる。

【0054】

図7(a)〜(e)は型ベルトと樹脂皮膜とを剥離する剥離装置の構成と剥離作業の工程を示す正面図、図8(a)〜(e)は同側面図である。

【0055】

図7(a),図8(a)に示すように、固化している樹脂皮膜9が付着している状態の型ベルト1の両端部を、対向するクランパ25にて挟持して、図7(b),図8(b)に示すように、クランパ25に設けられている楔部材26を移動させ、型ベルト1と樹脂皮膜9との境界面に楔部材26を入り込ませ、樹脂皮膜9の端部を持ち上げるようにする。

【0056】

次に図7(c),図8(c)に示すように、樹脂皮膜9の端部を持ち上げた状態において、空気噴射ノズル27を用いて空気を、樹脂皮膜9の持ち上げられた端部から型ベルト1の表面に吹き込み、型ベルト1と樹脂皮膜9との間に隙間Gを形成する。

【0057】

さらに、図7(d),図8(d)に示すように、型ベルト1と樹脂皮膜9との隙間Gから、剥離用バー28を挿入し、図7(e),図8(e)に示すように、剥離用バー28を外周方向に持ち上げ、かつ、クランパ25によって、型ベルト1を内周方向に移動させ、引っ張るようにして変形させることにより、型ベルト1から樹脂皮膜9を完全に分離することができる。

【0058】

このように、型ベルト1と樹脂皮膜9との間に、剥離のきっかけとなる部分的な剥離箇所を形成し、型ベルト1を内周方向に、シームレスベルトである樹脂皮膜9を外周方向に引っ張り変形させ、剥離箇所を広げていくことにより、大きな力を加えずに型ベルト1と樹脂皮膜9とを良好に剥離することができる。

【0059】

本発明のシームレスベルトは、以下に説明する画像形成装置の構成要素である中間転写ベルト,定着ベルト,感光体ベルトに適用される。

【0060】

図9は本発明に係る中間転写ベルト,定着ベルト,感光体ベルトを具備した画像形成装置の一例を示す構成図である。

【0061】

図9において、31は可撓性を有するシームレスベルトの感光体ベルトであり、この感光体ベルト31は、回動ローラ32,33,34間に掛け回され、駆動体である回動ローラ32の回転駆動により図中矢印A方向(時計方向)に搬送される。また、図中の35は感光体ベルト31表面を均一に帯電する帯電チャージャ、36はレーザ書き込み系ユニット、37(37Y,37M,37C,37K)は、イエロー,マゼンタ,シアン,黒の現像剤(トナー)を有する4つのカラー現像装置であって、現像ローラ37aY,37aM,37aC,37aKを備えている。

【0062】

さらに、38は可撓性を有するシームレスベルトの中間転写ベルトユニットであり、中間転写ベルト38は回動ローラ39,40,41,42の間に掛け回され、駆動体である回動ローラ39の回転駆動により図中矢印B方向(反時計方向)に搬送される。感光体ベルト31と中間転写ベルト38は、感光体ベルト31の回動ローラ34部分において接触している。この接触部の中間転写ベルト38側には、導電性を有するバイアスローラ43が中間転写ベルト38の裏面に所定の条件で接触している。

【0063】

前記構成の画像形成装置の画像形成動作について簡単に説明する。

【0064】

図9において、ベルト状の感光体(潜像担持体)31は帯電チャージャ35により一様に帯電された後、レーザ書き込み系ユニット36により、画像情報に基づき走査露光されて表面に静電潜像が形成される。ここで、露光する画像情報は所望のフルカラー画像をイエロー(Y),シアン(C),マゼンタ(M)および黒(K)の色情報に分解した単色の画像情報であり、この情報に基づき半導体レーザ(図示せず)で発生させたレーザビームLは、図示を省略した光学装置により走査および光路調整されたものである。

【0065】

ここで形成された静電潜像は、回転型の現像装置37により各々所定のイエロー,シアン,マゼンタおよび黒トナーで各々単色現像され、感光体ベルト31上に各々の色画像が順次形成される。

【0066】

図中矢印A方向に回転する感光体ベルト31上に形成された各単色画像像は、感光体ベルト31と同期して図中矢印B方向に回転する中間転写ベルト38上に、イエロー,シアン,マゼンタおよび黒の単色ごとに、バイアスローラ43に印加された所定の転写バイアスにより順次重ね転写される。転写後に感光体ベルト31は、除電ランプ44にて発光された光によって、残留電位が除電される。

【0067】

中間転写ベルト38上に重ね合わされたイエロー,シアン,マゼンタおよび黒の画像は、給紙カセット45から給紙ローラ46,レジストローラ47を経て搬送される用紙に転写ローラ48により一括転写される。転写終了後、用紙は後述する定着装置49により熱定着されて、フルカラー画像が完成し、装置外の排紙部50へ排出される。

【0068】

図10は前記定着装置の要部の説明図であり、図10において定着装置49は、前記トナー像転写を受けて搬送されてくる用紙Pの搬送方向に移動可能で、かつ可撓性を有するシームレスベルトの定着ベルト51を備えており、定着ベルト51は、用紙Pの搬送方向と平行で、かつ略直線状の面が形成されるように駆動ローラ52と加熱ローラ53に架設されており、用紙Pの搬送方向下流側に位置する駆動ローラ52により駆動されて用紙Pの移動方向に移動できるようになっている。

【0069】

定着ベルト51は、用紙Pの搬送方向上流側に位置する加熱ローラ53によって所定温度を維持されるようになっている。加熱ローラ53には、内部にハロゲンヒータなどの熱源54が配置され、この熱源54は、定着ベルト51の表面温度を検知する温度検知手段(図示せず)の検知結果に応じて温度制御手段により通電制御され、定着ベルト51の表面温度が定着に必要な温度に維持されるようになっている。

【0070】

前記感光体ベルト31,中間転写ベルト38,定着ベルト51は、材質としてポリイミド樹脂が用いられ、実施形態1,2のシームレスベルトの成形方法,装置によって製造することができる。

【0071】

すなわち、前記型ベルト1にテンションを加え、回転駆動した状態で、型ベルト1の外周に塗布されたポリイミド樹脂を過熱し、100〜130℃程度の温度で溶媒を蒸発させる。溶媒が蒸発し皮膜が形成された後、引き続き型ベルトにテンションを加え、回転駆動した状態でイミド化を実施する。ポリイミド樹脂のイミド化反応は300℃の高温に一定時間加熱することで完了する。

【0072】

従来、ポリイミド製のシームレスベルトは遠心成形法で主に成形されているが、その円筒金型に比べ、本実施形態のシームレスベルトの成形方法,装置において用いる型ベルトは熱容量が小さいため、塗布された樹脂の固化、およびイミド化が効率よく行え、容易にポリイミド樹脂製のシームレスベルトを成形することができる。

【0073】

また、従来、イミド化の際に皮膜が金型面と密着して剥離が困難になったり、逆に樹脂の収縮により、型から塗布膜の一部が剥離して波打つようなことがあったが、本実施形態のシームレスベルトの成形方法の場合では、型ベルトの外周にポリイミド樹脂を塗布し、固化およびイミド化を型ベルトにテンションが掛けられた状態で成形するため、収縮による皮膜の変形,剥離は発生しない。また、イミド化後には、テンションを緩め、型であるシームレスベルトの型ベルトを変形させて剥離させることができるため、容易にポリイミド樹脂製のシームレスベルトを剥離することができる。

【0074】

したがって、本発明に係るシームレスベルトの成形方法,装置により製作された感光体ベルト31,中間転写ベルト38,定着ベルト51は性能的に安定したものとなり、歩留りの向上,コストダウンを図ることができ、しかも形成画像の画質の向上にも寄与するという利点がある。

【産業上の利用可能性】

【0075】

本発明のシームレスベルトの成形方法,成形装置は、各種樹脂材料からなるシームレスベルト、特に画像形成装置の構成要素であるポリイミド樹脂製の感光体ベルト,中間転写ベルト,定着ベルトの製造に適用され、シームレスベルトの製造工程において、型から容易にシームレスベルトを剥離することを可能にし、かつ、従来の金型費用などを大幅に低減することを可能にするシームレスベルトの成形方法,成形装置として有効である。

【図面の簡単な説明】

【0076】

【図1】本発明の実施形態1を説明するためのベルト成形装置の構成図

【図2】(a)〜(e)は実施形態1におけるベルト成形方法の工程の説明図

【図3】本発明の実施形態2を説明するためのベルト成形装置の構成図

【図4】(a)〜(e)は実施形態2におけるベルト成形方法の工程の説明図

【図5】本実施形態における型ベルトから樹脂皮膜を剥離する方法の説明図

【図6】本実施形態における型ベルトから樹脂皮膜を剥離する他の方法の説明図

【図7】(a)〜(e)は本実施形態における型ベルトから樹脂皮膜を剥離する剥離装置の構成と剥離作業の工程を示す正面図

【図8】(a)〜(e)はそれぞれ図7(a)〜(e)に対応する側面図

【図9】本発明に係る中間転写ベルト,定着ベルト,感光体ベルトを具備した画像形成装置の一例を示す構成図

【図10】図9の画像形成装置における定着装置の要部の説明図

【符号の説明】

【0077】

1 型ベルト

2 駆動ローラ

3 従動ローラ

5 テンション付加手段

6 塗布手段

7 樹脂材料

8 固化手段

9 樹脂皮膜

11 シームレスベルト

12 離型層塗布手段

13 離型剤

14 離型層乾燥手段

20 剥離ローラ

21 凹形状の剥離部材

22 凸形状の剥離部材

25 クランパ

26 楔部材

27 空気噴射ノズル

28 剥離用バー

31 感光体ベルト

38 中間転写ベルト

49 定着装置

51 定着ベルト

【特許請求の範囲】

【請求項1】

複数のローラに架設した型ベルトにテンションを加える工程と、前記型ベルトを回転駆動させながらシームレスベルトの樹脂材料を塗布して皮膜を形成する工程と、前記型ベルトを回転駆動させながら前記皮膜を固化する工程と、前記皮膜が固化した後に前記テンションを除去する工程と、前記固化した皮膜を型ベルトから剥離する剥離工程とを有することを特徴とするシームレスベルト成形方法。

【請求項2】

複数のローラに架設した型ベルトにテンションを加える工程と、前記型ベルトを回転駆動させながら離型剤を塗布する工程と、前記離型剤が塗布された前記型ベルトを回転駆動させながらシームレスベルトの樹脂材料を塗布して皮膜を形成する工程と、前記型ベルトを回転駆動させながら前記皮膜を固化する工程と、前記皮膜が固化した後に前記テンションを除去する工程と、前記固化した皮膜を型ベルトから剥離する剥離工程とを有することを特徴とするシームレスベルト成形方法。

【請求項3】

前記型ベルトから前記固化した皮膜を剥離する際に、前記型ベルトを周方向もしくは幅方向に曲げることによって剥離しやすくすることを特徴とする請求項1または2記載のシームレスベルト成形方法。

【請求項4】

前記型ベルトを内周方向に変形させ、かつ前記固化した皮膜を外周方向に変形させることにより剥離箇所を広げて剥離することを特徴とする請求項1〜3いずれか1項記載のシームレスベルト成形方法。

【請求項5】

複数のローラに架設した型ベルトにテンションを加えたり除去したりするテンション付加手段と、前記型ベルトを前記ローラ周りで回転駆動させる回転駆動手段と、前記型ベルトにシームレスベルトの樹脂材料を塗布して皮膜を形成する材料塗布手段と、前記皮膜を固化する固化手段と、前記型ベルトから固化した前記皮膜を剥離する剥離手段とを備え、前記テンション付加手段により前記型ベルトからテンションを除去した状態で前記剥離手段により、前記型ベルトから前記固化した皮膜を剥離する構成にしたことを特徴とするシームレスベルト成形装置。

【請求項6】

前記型ベルトの表面に離型処理を施したことを特徴とする請求項5記載のシームレスベルト成形装置。

【請求項7】

複数のローラに架設した型ベルトにテンションを加えたり除去したりするテンション付加手段と、前記型ベルトを前記ローラ周りで回転駆動させる回転駆動手段と、前記型ベルトに離型剤を塗布する離型剤塗布手段と、前記型ベルトにシームレスベルトの樹脂材料を塗布して皮膜を形成する材料塗布手段と、前記皮膜を固化する固化手段と、前記型ベルトから固化した前記皮膜を剥離する剥離手段とを備え、前記テンション付加手段により前記型ベルトからテンションを除去した状態で、前記剥離手段により前記型ベルトから前記固化した皮膜を剥離する構成にしたことを特徴とするシームレスベルト成形装置。

【請求項8】

前記型ベルトの材質が金属であることを特徴とする請求項5〜7いずれか1項記載のシームレスベルト成形装置。

【請求項9】

請求項1〜4いずれか1項記載のシームレスベルト成形方法、あるいは請求項5〜8いずれか1項記載のシームレスベルト成形装置により製造されたことを特徴とするシームレスベルト。

【請求項10】

請求項1〜4いずれか1項記載のシームレスベルト成形方法、あるいは請求項5〜8いずれか1項記載のシームレスベルト成形装置により製造されたことを特徴とする画像形成装置に用いられるシームレスベルト。

【請求項11】

当該シームレスベルトが中間転写ベルトあるいは定着ベルトあるいは感光体ベルトであることを特徴とする請求項10記載の画像形成装置に用いられるシームレスベルト。

【請求項1】

複数のローラに架設した型ベルトにテンションを加える工程と、前記型ベルトを回転駆動させながらシームレスベルトの樹脂材料を塗布して皮膜を形成する工程と、前記型ベルトを回転駆動させながら前記皮膜を固化する工程と、前記皮膜が固化した後に前記テンションを除去する工程と、前記固化した皮膜を型ベルトから剥離する剥離工程とを有することを特徴とするシームレスベルト成形方法。

【請求項2】

複数のローラに架設した型ベルトにテンションを加える工程と、前記型ベルトを回転駆動させながら離型剤を塗布する工程と、前記離型剤が塗布された前記型ベルトを回転駆動させながらシームレスベルトの樹脂材料を塗布して皮膜を形成する工程と、前記型ベルトを回転駆動させながら前記皮膜を固化する工程と、前記皮膜が固化した後に前記テンションを除去する工程と、前記固化した皮膜を型ベルトから剥離する剥離工程とを有することを特徴とするシームレスベルト成形方法。

【請求項3】

前記型ベルトから前記固化した皮膜を剥離する際に、前記型ベルトを周方向もしくは幅方向に曲げることによって剥離しやすくすることを特徴とする請求項1または2記載のシームレスベルト成形方法。

【請求項4】

前記型ベルトを内周方向に変形させ、かつ前記固化した皮膜を外周方向に変形させることにより剥離箇所を広げて剥離することを特徴とする請求項1〜3いずれか1項記載のシームレスベルト成形方法。

【請求項5】

複数のローラに架設した型ベルトにテンションを加えたり除去したりするテンション付加手段と、前記型ベルトを前記ローラ周りで回転駆動させる回転駆動手段と、前記型ベルトにシームレスベルトの樹脂材料を塗布して皮膜を形成する材料塗布手段と、前記皮膜を固化する固化手段と、前記型ベルトから固化した前記皮膜を剥離する剥離手段とを備え、前記テンション付加手段により前記型ベルトからテンションを除去した状態で前記剥離手段により、前記型ベルトから前記固化した皮膜を剥離する構成にしたことを特徴とするシームレスベルト成形装置。

【請求項6】

前記型ベルトの表面に離型処理を施したことを特徴とする請求項5記載のシームレスベルト成形装置。

【請求項7】

複数のローラに架設した型ベルトにテンションを加えたり除去したりするテンション付加手段と、前記型ベルトを前記ローラ周りで回転駆動させる回転駆動手段と、前記型ベルトに離型剤を塗布する離型剤塗布手段と、前記型ベルトにシームレスベルトの樹脂材料を塗布して皮膜を形成する材料塗布手段と、前記皮膜を固化する固化手段と、前記型ベルトから固化した前記皮膜を剥離する剥離手段とを備え、前記テンション付加手段により前記型ベルトからテンションを除去した状態で、前記剥離手段により前記型ベルトから前記固化した皮膜を剥離する構成にしたことを特徴とするシームレスベルト成形装置。

【請求項8】

前記型ベルトの材質が金属であることを特徴とする請求項5〜7いずれか1項記載のシームレスベルト成形装置。

【請求項9】

請求項1〜4いずれか1項記載のシームレスベルト成形方法、あるいは請求項5〜8いずれか1項記載のシームレスベルト成形装置により製造されたことを特徴とするシームレスベルト。

【請求項10】

請求項1〜4いずれか1項記載のシームレスベルト成形方法、あるいは請求項5〜8いずれか1項記載のシームレスベルト成形装置により製造されたことを特徴とする画像形成装置に用いられるシームレスベルト。

【請求項11】

当該シームレスベルトが中間転写ベルトあるいは定着ベルトあるいは感光体ベルトであることを特徴とする請求項10記載の画像形成装置に用いられるシームレスベルト。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−256098(P2006−256098A)

【公開日】平成18年9月28日(2006.9.28)

【国際特許分類】

【出願番号】特願2005−76596(P2005−76596)

【出願日】平成17年3月17日(2005.3.17)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成18年9月28日(2006.9.28)

【国際特許分類】

【出願日】平成17年3月17日(2005.3.17)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]