シーラント塗布治具、これを用いたシーラント塗布方法および航空機の組立方法

【課題】作業員の技量によらず、ファスナに一定量のシーラントを均一に、かつ、短時間に塗布することができるシーラント塗布治具を提供する。

【解決手段】本発明にかかるシーラント塗布治具25は、一端からファスナ13を軸線方向に受け入れる略円筒形状をした内面33で画成される内部空間31と、内面33に形成され、ファスナ13に近接した位置となる凸部39およびファスナ13から離隔した位置となる凹部37で構成された凹凸部と、が備えられていることを特徴とする。

【解決手段】本発明にかかるシーラント塗布治具25は、一端からファスナ13を軸線方向に受け入れる略円筒形状をした内面33で画成される内部空間31と、内面33に形成され、ファスナ13に近接した位置となる凸部39およびファスナ13から離隔した位置となる凹部37で構成された凹凸部と、が備えられていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シーラント塗布治具、これを用いたシーラント塗布方法および航空機の組立方法に関するものである。

【背景技術】

【0002】

航空機は、個別に製造された主翼組立品、尾翼組立品、胴体組立品等の航空機組立品が組み立てられて製造されている。

これらの航空機組立品は、外形を形成する外板が、格子状に形成された骨部材である構造部材によって内部から補強されている形式とされている。

外板と外板の内側に位置する構造部材とは、たとえば、特許文献1に示されるようにファスナによって接合されている。

【0003】

このとき、ファスナと外板および構造部材の装着孔との間には、シーラントが介挿され、気密性を確保するようにされている。

特許文献1に示されるものは、樹脂製のシーラントを装着孔に塗布した後、ファスナを挿入して接合するようにしている。

これとは別に、ファスナに樹脂製のシーラントを塗布して装着孔に挿入することも広く行われている。

ファスナに樹脂製のシーラントを塗布するのは、化学的に安定で溶剤への溶出がほとんどなく、かつ、安価であることから、一般に、作業員が筆を用いて手作業で行っている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−227166号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、作業員が筆を用いてファスナに塗布するものでは、粘性の高いシーラントを薄く、均一に塗布する作業に時間がかかるとともに作業者によって品質にバラツキが発生している。

また、筆によって高粘性のシーラントを適量取ることは困難であり、どうしても過剰量のシーラントを塗布する事態となっている。このため、ファスナを装着後に余分なシーラントがはみ出るので、これを除去する清掃作業に時間を要している。

【0006】

本発明は、このような事情に鑑み、作業員の技量によらず、ファスナに一定量のシーラントを均一に、かつ、短時間に塗布することができるシーラント塗布治具、これを用いたシーラント塗布方法および航空機部品の組立方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は以下の手段を採用する。

すなわち、本発明の第一態様は、一端からファスナを軸線方向に受け入れる略円筒形状をした内面で画成される内部空間と、該内面に形成され、前記ファスナに近接した位置となる凸部および前記ファスナから離隔した位置となる凹部で構成された凹凸部と、が備えられているシーラント塗布治具である。

【0008】

本態様にかかるシーラント塗布治具では、一端からファスナを軸線方向に受け入れる略円筒形状をした内面で画成される内部空間と、内面に形成され、前記ファスナに近接した位置となる凸部および前記ファスナから離隔した位置となる凹部で構成された凹凸部と、が備えられているので、ファスナを内部空間の一端から挿入し、ファスナに近接した位置となる凸部がファスナとの間に所定隙間を形成するように内部空間に設置することができる。

たとえば、このようにファスナを設置した後、内部空間の他端部から粘性の高いシーラントを充填すると、シーラントは内面とファスナとの間に形成される隙間を通って一端側に移動する。このとき、凹部では、隙間が大きく、シーラントに対する抵抗が少なくなるので、シーラントはすばやく移動することができる。シーラントがファスナの塗布面の全てを覆うようにされた後、ファスナを内部空間から引き抜くと、シーラントは凸部に規制されて取り除かれるので、ファスナの塗布面に、シーラントを凸部とファスナとの所定隙間に略一致する略均一厚さに塗布することができる。

【0009】

また、たとえば、ファスナの表面に、シーラントを多めに塗布し、ファスナを内部空間に挿入すると、シーラントは凸部に規制されて取り除かれつつ挿入される。さらにその後、ファスナを内部空間から引き抜くと、シーラントは凸部に規制されて取り除かれるので、ファスナの塗布面に、シーラントを凸部とファスナとの所定隙間に略一致する略均一厚さに塗布することができる。

このように、本態様によれば、作業員の技量によらず、ファスナに一定量のシーラントを均一に、かつ、短時間に塗布することができる。

また、シーラントの塗布量は、凸部とファスナとの間の所定隙間に略一致するので、この所定隙間を調整することによってシーラントの塗布量を調整することができる。このため、シーラントの塗布量を必要な量に止める、言い換えれば、余分な量を極力小さくすることができるので、シーラントの節約が行えるとともにファスナを装着後にはみ出る余分なシーラントを除去する清掃作業を削減することができる。

【0010】

前記態様では、前記凹凸部は、前記内面に前記内部空間の軸線方向に延在するように形成された複数の縦溝によって構成されていてもよい。

【0011】

このように、凹凸部は、内面に内部空間の軸線方向に延在するように形成された複数の縦溝によって構成されているので、縦溝の部分が凹部を、隣り合う縦溝の間が凸部を形成することになる。

凹部が内面に内部空間の軸線方向に延在するように配置されているので、たとえば、ファスナを設置した後、他端側からシーラントを注入する場合、シーラントがファスナの塗布面の全てを覆うようにされる時間を短縮することができる。これにより、ファスナへのシーラント塗布作業を短時間に行うことができる。

また、ファスナを引き抜いた後、凹部である縦溝の内部にシーラントが残留しているが、縦溝が内面の軸線方向全体に亘り配置されているので、次のファスナを挿入した場合に、この残留したシーラントがファスナの全面に接触することになる。このため、他端からシーラントを供給しなくてもファスナにシーラントを塗布することができる。

【0012】

前記態様では、前記凹凸部は、前記内面に前記内部空間の軸線方向に略直交する方向に延在するように形成された複数の横溝によって構成されていてもよい。

【0013】

このように、凹凸部は、内面に内部空間の軸線方向に略直交する方向に全周に亘り形成された複数の横溝によって構成されているので、横溝の部分が凹部を、隣り合う横溝の間が凸部を形成することになる。

凹部が内面に内部空間の軸線方向に略直交する方向に全周に亘り形成されているので、凸部も全周に亘り形成されていることになる。したがって、ファスナに塗布されたシーラントは凸部によって全周に亘り規制されて取り除かれるので、ファスナの塗布面に、シーラントを一層厚さの変動のない状態で塗布することができる。

【0014】

前記態様では、前記凹凸部は、前記内面に前記内部空間の軸線方向に傾斜するように形成された1または複数の螺旋溝によって構成されていてもよい。

【0015】

このように、凹凸部は、内面に内部空間の軸線方向に傾斜するように形成された1または複数の螺旋溝によって構成されているので、螺旋溝の部分が凹部を、隣り合う螺旋溝の間が凸部を形成することになる。

このようにすると、螺旋溝の配置によって前記縦溝および前記横溝を併せた作用を行うことが期待できる。

【0016】

本発明の第二態様は、一端からファスナを軸線方向に受け入れる略円筒形状をした内面で画成される内部空間と、該内面に形成され、前記ファスナに近接した位置となる凸部および前記ファスナから離隔した位置となる凹部で構成された凹凸部と、が備えられているシーラント塗布治具に、前記ファスナを一端側から挿入し前記内部空間内に設置し、前記内部空間にシーラントを充填し、シーラントが前記ファスナの塗布面全面に行きわたった後、前記ファスナを前記シーラント塗布治具から引き抜くシーラント塗布方法である。

【0017】

本態様にかかるシーラント塗布方法は、ファスナをシーラント塗布治具の内部空間の一端から挿入し、ファスナに近接した位置となる凸部がファスナとの間に所定隙間を形成するように内部空間に設置する。この状態で、内部空間の他端部から粘性の高いシーラントを充填すると、シーラントは内面とファスナとの間に形成される隙間を通って一端側に移動する。このとき、凹部では、隙間が大きく、シーラントに対する抵抗が少なくなるので、シーラントはすばやく移動することができる。シーラントがファスナの塗布面の全てを覆うようにされた後、ファスナを内部空間から引き抜くと、シーラントは凸部に規制されて取り除かれるので、ファスナの塗布面に、シーラントを凸部とファスナとの所定隙間に略一致する略均一厚さに塗布することができる。

【0018】

このように、本態様にかかるシーラント塗布方法によれば、作業員の技量によらず、ファスナに一定量のシーラントを均一に、かつ、短時間に塗布することができる。

また、シーラントの塗布量は、凸部とファスナとの間の所定隙間に略一致するので、この所定隙間を調整することによってシーラントの塗布量を調整することができる。このため、シーラントの塗布量を必要な量に止める、言い換えれば、余分な量を極力小さくすることができるので、シーラントの節約が行えるとともにファスナを装着後にはみ出た余分なシーラントを除去する清掃作業を削減することができる。

【0019】

本発明の第三態様は、ファスナの表面に、塗布面全面に行きわたる必要最小量よりも多めにシーラントを塗布し、ファスナを軸線方向に受け入れる略円筒形状をした内面で画成される内部空間と、該内面に形成され、前記ファスナに近接した位置となる凸部および前記ファスナから離隔した位置となる凹部で構成された凹凸部と、が備えられているシーラント塗布治具に、前記ファスナを挿入した後、前記シーラント塗布治具から引き抜くシーラント塗布方法である。

【0020】

本態様にかかるシーラント塗布方法では、ファスナの表面に、塗布面全面に行きわたる必要最小量よりも多めにシーラントを塗布し、ファスナをシーラント塗布治具の内部空間に挿入すると、シーラントは凸部に規制されて取り除かれつつ挿入される。ファスナの塗布面が全て内部空間に位置するように挿入された後、ファスナを内部空間から引き抜くと、シーラントは凸部に規制されて取り除かれるので、ファスナの塗布面に、シーラントを凸部とファスナとの所定隙間に略一致する略均一厚さに塗布することができる。

このように、本態様にかかるシーラント塗布方法によれば、作業員の技量によらず、ファスナに一定量のシーラントを均一に、かつ、短時間に塗布することができる。

また、シーラントの塗布量は、凸部とファスナとの間の所定隙間に略一致するので、この所定隙間を調整することによってシーラントの塗布量を調整することができる。このため、シーラントの塗布量を必要な量に止める、言い換えれば、余分な量を極力小さくすることができるので、シーラントの節約が行えるとともにファスナを装着後にはみ出た余分なシーラントを除去する清掃作業を削減することができる。

【0021】

本発明の第四態様は、前記第一態様にかかるシーラント塗布治具を用いてシーラントが塗布されたファスナによって部品同士を結合して航空機を組み立てる航空機の組立方法である。

【0022】

本態様にかかる航空機の組立方法では、ファスナへのシーラントの塗布が、作業員の技量によらず、ファスナに一定量のシーラントを均一に、かつ、短時間に塗布することができるので、品質のよい航空機を製造することができ、かつ、組立時間を短縮することができる。

【発明の効果】

【0023】

本発明によると、作業員の技量によらず、ファスナに一定量のシーラントを均一に、かつ、短時間に塗布することができる。

【図面の簡単な説明】

【0024】

【図1】本発明の一実施形態にかかるシーラント塗布治具を用いて組み立てられた主翼の構成を説明する斜視図である。

【図2】図1の上外板とストリンガとの締結部の構成を説明する断面視図である。

【図3】図2のファスナを示す側面図である。

【図4】本発明の一実施形態にかかるシーラント塗布治具を示す斜視図である。

【図5】図4のX−X断面視図である。

【図6】本発明の一実施形態にかかるシーラント塗布治具の使用状態を示す断面視図である。

【図7】本発明の一実施形態にかかるシーラント塗布治具の別の実施態様を示す部分縦断面図である。

【図8】本発明の一実施形態にかかるシーラント塗布治具の別の実施態様を示す部分縦断面図である。

【図9】ファスナの別の形状を示す側面図である。

【図10】図9のファスナにシーラントを塗布するシーラント塗布治具を示す斜視図である。

【発明を実施するための形態】

【0025】

以下、本発明の一実施形態にかかるシーラント塗布治具およびこれを用いたシーラント塗布方法について図1〜6を用いて詳細に説明する。

図1は、本発明の一実施形態にかかるシーラント塗布治具を用いて組み立てられた主翼の構成を説明する斜視図である。図2は、図1の上外板とストリンガとの締結部の構成を説明する断面視図である。図3は、図2のファスナを示す側面図である。

【0026】

航空機は、個別に製造された主翼組立品、尾翼組立品、胴体組立品等の複数の航空機組立品が一体に組み立てられて製造されている。以下、主翼1について構造を説明する。

主翼1には、上外板3と、下外板5と、スパー7と、リブ9と、ストリンガ11と、が主に設けられている。

【0027】

上外板3および下外板5は、主翼1の外形を構成する薄板であり、スパー7、リブ9、および、ストリンガ11とともに主翼1に働く引っ張り荷重や、圧縮荷重の一部を受け持つものである。

上外板3は、主翼1の上面を構成する薄板であり、下外板5は、主翼1の下面を構成する薄板である。

上外板3および下外板5は、たとえば、母材としてエポキシ系樹脂を用いるとともに、強化繊維として炭素繊維を用いた炭素繊維強化樹脂(CFRP)で形成されている。なお、上外板3および下外板5は、たとえば、アルミニウム合金等の金属製とされていてもよい。

【0028】

スパー7は、図1に示されるように、主翼1の翼幅方向に延びる構造部材であって、上外板3および下外板5との間にわたって配置される部材である。本実施形態では、主翼1の前後にそれぞれスパー7が配置されている。

ストリンガ11は、図1に示されるように、一対のスパー7の間を、主翼1の翼幅方向に延びる構造部材であって、スパー7を強度的に補助するものである。

スパー7およびストリンガ11は、主翼1に作用する前後方向や、上下方向に働く曲げや捩れなどの力を主翼1が取り付けられている航空機の胴体(図示せず)に伝達するものである。

【0029】

リブ9は、図1に示されるように、主翼1の翼弦方向に延びるとともに、上外板3および下外板5の間にわたって配置される構造部材である。言い換えると、リブ9は、スパー7およびストリンガ11と略直交する方向に延びる構造部材であって、主翼1の断面形状に形成された板状の部材である。

スパー7、リブ9およびストリンガ11は、たとえば、アルミニウム合金等の金属で形成されている。また、部分的に金属で形成されるもの、全体がCFRP等の繊維強化樹脂で形成されるものもある。

【0030】

スパー7、ストリンガ11およびリブ9は、上外板3および下外板5と金属製のファスナ13を用いて締結されている。ファスナ13は、たとえば、アルミニウム合金製、チタン製とされている。

ファスナ13は、図3に示されるように円柱状に延びる軸部15と、軸部15の一端に配置された頭部17とを有している。軸部15の直径は、たとえば、約6.75mmとされている。

頭部17は、円錐台形状をし、その小径部が略同径の軸部15に接続するようにされている。軸部15における頭部17と反対側の部分には、雄ネジ19が刻設されている。

【0031】

図2に示されるように、ファスナ13は、軸部15が、上外板3およびストリンガ11に形成された貫通孔に挿通され、頭部17は上外板3に埋め込まれるように配置されている。

軸部15は、ストリンガ11から突出するようにされている。ナット21が軸部15の雄ネジ19に螺合し、ストリンガ11側へ移動することによってファスナ13は上外板3とストリンガ11とを締結する。

【0032】

この締結にあたっては、ファスナ13の軸部15と上外板3およびストリンガ11に設けられた貫通孔との間に隙間が設けられている(クリアランスフィットとされている)ため、その部分の気密性を確保する必要がある。

このため、ファスナ13の軸部15と上外板3およびストリンガ11に設けられた貫通孔との間にシーラント23が介装されるようにされている。

シーラント23の材料としては、ポリサルファイド、具体的には、PPG社製のPro―Seal 890 Class Cが用いられている。

なお、シーラント23の材料としては、ポリチオエーテル、シリコーンゴム、ポリウレタン、エポキシ樹脂等が用いられてもよい。

【0033】

ファスナ13による接合時には、図3に示されるようにファスナ13の軸部15の側面および頭部17の下部にシーラント23が塗布された後に、貫通孔内に挿入される。

以下、ファスナ13にシーラント23を塗布する際に、用いられるシーラント塗布治具25について説明する。

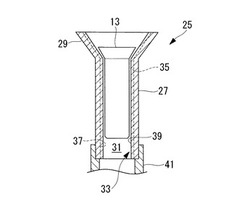

図4は、シーラント塗布治具25を示す斜視図である。図5は、図4のX−X断面視図である。

【0034】

シーラント塗布治具25は、図4に示されるように中空の円筒形状をした軸部受入部27と、軸部受入部27の一端に配置された頭部受入部29とを有している。

頭部受入部29は、中空の中空円錐台形状をし、その小径部が略同径の軸部受入部27に接続するようにされている。

軸部受入部27および頭部受入部29の内部には、軸線方向に貫通した略円筒形状をした内部空間31が形成されている。

【0035】

内部空間31を画成する内面33には、軸線方向に延在して全長に亘り連続する縦溝35が、図5に示されるように周方向に間隔を空けて複数本刻設されている。縦溝35の深さは、たとえば、0.50mmとされている。

縦溝35の部分が凹部37を、隣り合う縦溝35の間で刻設されずに残された内面33が凸部39を形成することになる。

内面33、すなわち、凸部39の直径は、たとえば、約7mmとされている。したがって、凸部39と軸部15との直径の差、すなわち、隙間は0.25mm(片側0.125mm)とされている。

【0036】

軸部受入部27における頭部受入部29と反対側には、シーラントを噴出させるシーラントガン41の先端部が装着できるように構成されている。シーラントガン41の装着は、たとえば、軸部受入部27の外周に雄ネジが刻設され、シーラントガン41の先端部にこの雄ネジに対応する雌ネジが刻設され、これら雄ネジと雌ネジとが螺合するようにされている。

【0037】

このように構成されたシーラント塗布治具25を用いてファスナ13にシーラント23を塗布するシーラント塗布方法について説明する。

シーラント塗布治具25の軸部受入部27の他端にシーラントガン41を装着する。

ファスナ13は、軸部15側をシーラント塗布治具25に向けて、一端である頭部受入部29側から内部空間31内に挿入する。ファスナ13は、図6に示されるように頭部17が頭部受入部29の内面33に当接するまで挿入される。このとき、軸部15の外周面と凸部39までの距離、すなわち、隙間は、約0.125mm、凹部37の底部までの距離、すなわち、隙間は、約0.625mmとなっている。

【0038】

この状態で、シーラントガン41からシーラントを噴射すると、シーラントは、内部空間31に充填され、さらに、内面33と軸部15との隙間を通って頭部17へ向かって移動する。

このとき、凹部37では、軸部15との間の隙間が大きく、シーラントに対する抵抗が少なくなるので、シーラントはすばやく移動することができる。しかも、凹部37が軸線方向に連続して存在するので、軸線方向に一層移動し易くなる。したがって、シーラントがファスナ13の塗布面の全てを覆うようにされる時間を短縮することができる。

【0039】

シーラントがファスナ13の塗布面の全てを覆うようにされた後、ファスナ13を内部空間31から引き抜く。このとき、シーラントは凸部39に規制されて取り除かれるので、ファスナ13の塗布面に、シーラントを凸部39とファスナ13との隙間に略一致する略均一厚さに塗布することができる。

【0040】

このように、本態様によれば、作業員の技量によらず、ファスナ13に一定量のシーラントを均一に、かつ、短時間に塗布することができる。

また、シーラントの塗布量は、凸部39とファスナ13との間の所定隙間に略一致するので、この所定隙間を調整することによってシーラントの塗布量を調整することができる。このため、シーラントの塗布量を必要な量に止める、言い換えれば、余分な量を極力小さくすることができるので、シーラントの節約が行えるとともにファスナ13を装着後にはみ出る余分なシーラントを除去する清掃作業を削減することができる。

【0041】

また、ファスナ13を引き抜いた後、凹部37の内部にシーラントが残留しているが、凹部37が内面33の軸線方向全体に亘り配置されているので、次のファスナ13を挿入した場合に、この残留したシーラントがファスナ13の全面に接触することになる。このため、シーラントガン41からシーラントを供給しなくてもファスナ13にシーラントを塗布することができる。

【0042】

本実施形態では、凹部37および凸部39が、内面33に刻設された軸線方向に延在する縦軸35によって形成されているが、凹部37および凸部39の形成はこれに限定されない。

たとえば、図7に示されるように、内面33に内部空間31の軸線方向に略直交する方向に全周に亘り形成された横溝43を軸線方向に間隔を空けて複数本刻設して凹部37および凸部39を形成するようにしてもよい。

このようにすると、凹部37が内面33に内部空間31の軸線方向に略直交する方向に全周に亘り形成されているので、凸部39も全周に亘り形成されていることになる。したがって、ファスナ13に塗布されたシーラントは凸部39によって全周に亘り規制されて取り除かれるので、ファスナ13の塗布面に、シーラントを一層厚さの変動のない状態で塗布することができる。

【0043】

また、図8に示されるように、内面33に内部空間31の軸線方向に傾斜するように形成された1または複数の螺旋溝45を刻設して凹部37および凸部39を形成するようにしてもよい。

このようにすると、螺旋溝45の配置によって縦溝39および横溝43を併せた作用を行うことが期待できる。

凹部37および凸部39の形成は、このような縦溝35、横溝43および螺旋溝45によって形成されるものに限定されない。

【0044】

上述した本実施形態にかかる構成のシーラント塗布治具25のシーラント塗布試験を行った。

縦溝としたシーラント塗布治具25によるものを実施例1、横溝としたシーラント塗布治具25によるものを実施例2とし、溝なしとしたシーラント塗布治具25によるものを比較例としている。

いずれのシーラント塗布治具25も、凸部39(比較例のものは内面33)とファスナ13との間隔は同じとしている。

【0045】

評価項目としては、塗布されたシーラントの厚さの変動を見る塗布ムラ、塗布が完了するまでの時間である塗布時間、1回通常に塗布した後、2回目以降にシーラントを供給しないで塗布できるかを見る再塗布を評価している。

このシーラント塗布試験の結果を表1に示している。

【0046】

【表1】

【0047】

溝なし、すなわち、凹凸部が形成されていない比較例のシーラント塗布治具25に比べて、実施例1および実施例2のものは優れていると評価できる。

特に、実施例1のものは、塗布時間の短縮に効果があり、実施例2のものは、塗布ムラの少なさに効果がある。

【0048】

上述したシーラント塗布方法では、シーラントはシーラントガン41によって充填するようにしたが、シーラントの充填方法は、これに限らず、適宜手法を採用することができる。

たとえば、カップ(シーラント保管容器)に貯留されたシーラントの上に、孔を設けた蓋を載せ、シーラント塗布治具25の他端を押し当て、蓋を押圧する。これにより蓋が押し下げられるので、シーラントが孔から押し出され、シーラント塗布治具25の他端から供給される。このとき、孔を突起した状態とし、その内側に雌ネジを形成し、シーラント塗布治具25の雄ネジ19と螺合させるようにしてもよい。

また、シーラントを樹脂(たとえば、ポリプロピレン)製の袋に入れ、袋の口をシーラント塗布治具25の軸部15に取り付け、袋を押圧してシーラントを搾り出して供給するようにしてもよい。

【0049】

上述したシーラント塗布方法では、ファスナ13をシーラント塗布治具25に装着した後でシーラントを供給するようにしているが、これに限定されない。

たとえば、塗布面全面に行きわたる必要最小量よりも多めにシーラントを塗布したファスナ13を、シーラント塗布治具25の内部空間31に挿入するようにしてもよい。

このようにすると、ファスナ13はシーラントが凸部39に規制されて取り除かれつつ挿入される。ファスナ13の塗布面が全て内部空間31に位置するように挿入された後、ファスナ13を内部空間31から引き抜くと、シーラントは凸部39に規制されて取り除かれるので、ファスナ13の塗布面に、シーラントを凸部39とファスナ13との所定隙間に略一致する略均一厚さに塗布することができる。

このようなシーラント塗布方法によっても、上述のシーラント塗布方法と同様な作用・効果を奏することができる。

【0050】

このようにして、シーラント塗布治具25を用いて所定厚さのシーラントが塗布されたファスナ13によって、たとえば、上外板3および下外板5と、スパー7、リブ9、および、ストリンガ11等の構造部材とを接合して、主翼組立品、尾翼組立品、胴体組立品等の航空機組立品を組み立てる。

これらの主翼組立品、尾翼組立品、胴体組立品等の航空機組立品を組み立てて航空機が製造される。

【0051】

ファスナ13の形状および寸法は種々の種類があるので、シーラント塗布治具25はそれらに応じた形状とされる。

たとえば、図9に示される頭部17が先細の円筒形状とされているファスナ13がある。このファスナ13には、軸部15の周囲にのみシーラント23が塗布される。

したがって、シーラントを塗布するシーラント塗布治具25は、図10に示されるように中空の円筒形状とされている。シーラント塗布治具25の内部空間31を画成する内面33には、上述した凹部37および凸部39が形成されている。

【0052】

なお、本発明は以上説明した実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で種々の変形を行ってもよい。例えば、内部空間の他端側からシーラントを充填するのではなく、軸部受入部27内にシーラント流路を設け、軸部受入部27の内部壁面に複数開設された流路出口からシーラントを充填するようにしてもよい。

【符号の説明】

【0053】

1 主翼

13 ファスナ

25 シーラント塗布治具

31 内部空間

33 内面

35 縦溝

37 凹部

39 凸部

43 横溝

45 螺旋溝

【技術分野】

【0001】

本発明は、シーラント塗布治具、これを用いたシーラント塗布方法および航空機の組立方法に関するものである。

【背景技術】

【0002】

航空機は、個別に製造された主翼組立品、尾翼組立品、胴体組立品等の航空機組立品が組み立てられて製造されている。

これらの航空機組立品は、外形を形成する外板が、格子状に形成された骨部材である構造部材によって内部から補強されている形式とされている。

外板と外板の内側に位置する構造部材とは、たとえば、特許文献1に示されるようにファスナによって接合されている。

【0003】

このとき、ファスナと外板および構造部材の装着孔との間には、シーラントが介挿され、気密性を確保するようにされている。

特許文献1に示されるものは、樹脂製のシーラントを装着孔に塗布した後、ファスナを挿入して接合するようにしている。

これとは別に、ファスナに樹脂製のシーラントを塗布して装着孔に挿入することも広く行われている。

ファスナに樹脂製のシーラントを塗布するのは、化学的に安定で溶剤への溶出がほとんどなく、かつ、安価であることから、一般に、作業員が筆を用いて手作業で行っている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−227166号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、作業員が筆を用いてファスナに塗布するものでは、粘性の高いシーラントを薄く、均一に塗布する作業に時間がかかるとともに作業者によって品質にバラツキが発生している。

また、筆によって高粘性のシーラントを適量取ることは困難であり、どうしても過剰量のシーラントを塗布する事態となっている。このため、ファスナを装着後に余分なシーラントがはみ出るので、これを除去する清掃作業に時間を要している。

【0006】

本発明は、このような事情に鑑み、作業員の技量によらず、ファスナに一定量のシーラントを均一に、かつ、短時間に塗布することができるシーラント塗布治具、これを用いたシーラント塗布方法および航空機部品の組立方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は以下の手段を採用する。

すなわち、本発明の第一態様は、一端からファスナを軸線方向に受け入れる略円筒形状をした内面で画成される内部空間と、該内面に形成され、前記ファスナに近接した位置となる凸部および前記ファスナから離隔した位置となる凹部で構成された凹凸部と、が備えられているシーラント塗布治具である。

【0008】

本態様にかかるシーラント塗布治具では、一端からファスナを軸線方向に受け入れる略円筒形状をした内面で画成される内部空間と、内面に形成され、前記ファスナに近接した位置となる凸部および前記ファスナから離隔した位置となる凹部で構成された凹凸部と、が備えられているので、ファスナを内部空間の一端から挿入し、ファスナに近接した位置となる凸部がファスナとの間に所定隙間を形成するように内部空間に設置することができる。

たとえば、このようにファスナを設置した後、内部空間の他端部から粘性の高いシーラントを充填すると、シーラントは内面とファスナとの間に形成される隙間を通って一端側に移動する。このとき、凹部では、隙間が大きく、シーラントに対する抵抗が少なくなるので、シーラントはすばやく移動することができる。シーラントがファスナの塗布面の全てを覆うようにされた後、ファスナを内部空間から引き抜くと、シーラントは凸部に規制されて取り除かれるので、ファスナの塗布面に、シーラントを凸部とファスナとの所定隙間に略一致する略均一厚さに塗布することができる。

【0009】

また、たとえば、ファスナの表面に、シーラントを多めに塗布し、ファスナを内部空間に挿入すると、シーラントは凸部に規制されて取り除かれつつ挿入される。さらにその後、ファスナを内部空間から引き抜くと、シーラントは凸部に規制されて取り除かれるので、ファスナの塗布面に、シーラントを凸部とファスナとの所定隙間に略一致する略均一厚さに塗布することができる。

このように、本態様によれば、作業員の技量によらず、ファスナに一定量のシーラントを均一に、かつ、短時間に塗布することができる。

また、シーラントの塗布量は、凸部とファスナとの間の所定隙間に略一致するので、この所定隙間を調整することによってシーラントの塗布量を調整することができる。このため、シーラントの塗布量を必要な量に止める、言い換えれば、余分な量を極力小さくすることができるので、シーラントの節約が行えるとともにファスナを装着後にはみ出る余分なシーラントを除去する清掃作業を削減することができる。

【0010】

前記態様では、前記凹凸部は、前記内面に前記内部空間の軸線方向に延在するように形成された複数の縦溝によって構成されていてもよい。

【0011】

このように、凹凸部は、内面に内部空間の軸線方向に延在するように形成された複数の縦溝によって構成されているので、縦溝の部分が凹部を、隣り合う縦溝の間が凸部を形成することになる。

凹部が内面に内部空間の軸線方向に延在するように配置されているので、たとえば、ファスナを設置した後、他端側からシーラントを注入する場合、シーラントがファスナの塗布面の全てを覆うようにされる時間を短縮することができる。これにより、ファスナへのシーラント塗布作業を短時間に行うことができる。

また、ファスナを引き抜いた後、凹部である縦溝の内部にシーラントが残留しているが、縦溝が内面の軸線方向全体に亘り配置されているので、次のファスナを挿入した場合に、この残留したシーラントがファスナの全面に接触することになる。このため、他端からシーラントを供給しなくてもファスナにシーラントを塗布することができる。

【0012】

前記態様では、前記凹凸部は、前記内面に前記内部空間の軸線方向に略直交する方向に延在するように形成された複数の横溝によって構成されていてもよい。

【0013】

このように、凹凸部は、内面に内部空間の軸線方向に略直交する方向に全周に亘り形成された複数の横溝によって構成されているので、横溝の部分が凹部を、隣り合う横溝の間が凸部を形成することになる。

凹部が内面に内部空間の軸線方向に略直交する方向に全周に亘り形成されているので、凸部も全周に亘り形成されていることになる。したがって、ファスナに塗布されたシーラントは凸部によって全周に亘り規制されて取り除かれるので、ファスナの塗布面に、シーラントを一層厚さの変動のない状態で塗布することができる。

【0014】

前記態様では、前記凹凸部は、前記内面に前記内部空間の軸線方向に傾斜するように形成された1または複数の螺旋溝によって構成されていてもよい。

【0015】

このように、凹凸部は、内面に内部空間の軸線方向に傾斜するように形成された1または複数の螺旋溝によって構成されているので、螺旋溝の部分が凹部を、隣り合う螺旋溝の間が凸部を形成することになる。

このようにすると、螺旋溝の配置によって前記縦溝および前記横溝を併せた作用を行うことが期待できる。

【0016】

本発明の第二態様は、一端からファスナを軸線方向に受け入れる略円筒形状をした内面で画成される内部空間と、該内面に形成され、前記ファスナに近接した位置となる凸部および前記ファスナから離隔した位置となる凹部で構成された凹凸部と、が備えられているシーラント塗布治具に、前記ファスナを一端側から挿入し前記内部空間内に設置し、前記内部空間にシーラントを充填し、シーラントが前記ファスナの塗布面全面に行きわたった後、前記ファスナを前記シーラント塗布治具から引き抜くシーラント塗布方法である。

【0017】

本態様にかかるシーラント塗布方法は、ファスナをシーラント塗布治具の内部空間の一端から挿入し、ファスナに近接した位置となる凸部がファスナとの間に所定隙間を形成するように内部空間に設置する。この状態で、内部空間の他端部から粘性の高いシーラントを充填すると、シーラントは内面とファスナとの間に形成される隙間を通って一端側に移動する。このとき、凹部では、隙間が大きく、シーラントに対する抵抗が少なくなるので、シーラントはすばやく移動することができる。シーラントがファスナの塗布面の全てを覆うようにされた後、ファスナを内部空間から引き抜くと、シーラントは凸部に規制されて取り除かれるので、ファスナの塗布面に、シーラントを凸部とファスナとの所定隙間に略一致する略均一厚さに塗布することができる。

【0018】

このように、本態様にかかるシーラント塗布方法によれば、作業員の技量によらず、ファスナに一定量のシーラントを均一に、かつ、短時間に塗布することができる。

また、シーラントの塗布量は、凸部とファスナとの間の所定隙間に略一致するので、この所定隙間を調整することによってシーラントの塗布量を調整することができる。このため、シーラントの塗布量を必要な量に止める、言い換えれば、余分な量を極力小さくすることができるので、シーラントの節約が行えるとともにファスナを装着後にはみ出た余分なシーラントを除去する清掃作業を削減することができる。

【0019】

本発明の第三態様は、ファスナの表面に、塗布面全面に行きわたる必要最小量よりも多めにシーラントを塗布し、ファスナを軸線方向に受け入れる略円筒形状をした内面で画成される内部空間と、該内面に形成され、前記ファスナに近接した位置となる凸部および前記ファスナから離隔した位置となる凹部で構成された凹凸部と、が備えられているシーラント塗布治具に、前記ファスナを挿入した後、前記シーラント塗布治具から引き抜くシーラント塗布方法である。

【0020】

本態様にかかるシーラント塗布方法では、ファスナの表面に、塗布面全面に行きわたる必要最小量よりも多めにシーラントを塗布し、ファスナをシーラント塗布治具の内部空間に挿入すると、シーラントは凸部に規制されて取り除かれつつ挿入される。ファスナの塗布面が全て内部空間に位置するように挿入された後、ファスナを内部空間から引き抜くと、シーラントは凸部に規制されて取り除かれるので、ファスナの塗布面に、シーラントを凸部とファスナとの所定隙間に略一致する略均一厚さに塗布することができる。

このように、本態様にかかるシーラント塗布方法によれば、作業員の技量によらず、ファスナに一定量のシーラントを均一に、かつ、短時間に塗布することができる。

また、シーラントの塗布量は、凸部とファスナとの間の所定隙間に略一致するので、この所定隙間を調整することによってシーラントの塗布量を調整することができる。このため、シーラントの塗布量を必要な量に止める、言い換えれば、余分な量を極力小さくすることができるので、シーラントの節約が行えるとともにファスナを装着後にはみ出た余分なシーラントを除去する清掃作業を削減することができる。

【0021】

本発明の第四態様は、前記第一態様にかかるシーラント塗布治具を用いてシーラントが塗布されたファスナによって部品同士を結合して航空機を組み立てる航空機の組立方法である。

【0022】

本態様にかかる航空機の組立方法では、ファスナへのシーラントの塗布が、作業員の技量によらず、ファスナに一定量のシーラントを均一に、かつ、短時間に塗布することができるので、品質のよい航空機を製造することができ、かつ、組立時間を短縮することができる。

【発明の効果】

【0023】

本発明によると、作業員の技量によらず、ファスナに一定量のシーラントを均一に、かつ、短時間に塗布することができる。

【図面の簡単な説明】

【0024】

【図1】本発明の一実施形態にかかるシーラント塗布治具を用いて組み立てられた主翼の構成を説明する斜視図である。

【図2】図1の上外板とストリンガとの締結部の構成を説明する断面視図である。

【図3】図2のファスナを示す側面図である。

【図4】本発明の一実施形態にかかるシーラント塗布治具を示す斜視図である。

【図5】図4のX−X断面視図である。

【図6】本発明の一実施形態にかかるシーラント塗布治具の使用状態を示す断面視図である。

【図7】本発明の一実施形態にかかるシーラント塗布治具の別の実施態様を示す部分縦断面図である。

【図8】本発明の一実施形態にかかるシーラント塗布治具の別の実施態様を示す部分縦断面図である。

【図9】ファスナの別の形状を示す側面図である。

【図10】図9のファスナにシーラントを塗布するシーラント塗布治具を示す斜視図である。

【発明を実施するための形態】

【0025】

以下、本発明の一実施形態にかかるシーラント塗布治具およびこれを用いたシーラント塗布方法について図1〜6を用いて詳細に説明する。

図1は、本発明の一実施形態にかかるシーラント塗布治具を用いて組み立てられた主翼の構成を説明する斜視図である。図2は、図1の上外板とストリンガとの締結部の構成を説明する断面視図である。図3は、図2のファスナを示す側面図である。

【0026】

航空機は、個別に製造された主翼組立品、尾翼組立品、胴体組立品等の複数の航空機組立品が一体に組み立てられて製造されている。以下、主翼1について構造を説明する。

主翼1には、上外板3と、下外板5と、スパー7と、リブ9と、ストリンガ11と、が主に設けられている。

【0027】

上外板3および下外板5は、主翼1の外形を構成する薄板であり、スパー7、リブ9、および、ストリンガ11とともに主翼1に働く引っ張り荷重や、圧縮荷重の一部を受け持つものである。

上外板3は、主翼1の上面を構成する薄板であり、下外板5は、主翼1の下面を構成する薄板である。

上外板3および下外板5は、たとえば、母材としてエポキシ系樹脂を用いるとともに、強化繊維として炭素繊維を用いた炭素繊維強化樹脂(CFRP)で形成されている。なお、上外板3および下外板5は、たとえば、アルミニウム合金等の金属製とされていてもよい。

【0028】

スパー7は、図1に示されるように、主翼1の翼幅方向に延びる構造部材であって、上外板3および下外板5との間にわたって配置される部材である。本実施形態では、主翼1の前後にそれぞれスパー7が配置されている。

ストリンガ11は、図1に示されるように、一対のスパー7の間を、主翼1の翼幅方向に延びる構造部材であって、スパー7を強度的に補助するものである。

スパー7およびストリンガ11は、主翼1に作用する前後方向や、上下方向に働く曲げや捩れなどの力を主翼1が取り付けられている航空機の胴体(図示せず)に伝達するものである。

【0029】

リブ9は、図1に示されるように、主翼1の翼弦方向に延びるとともに、上外板3および下外板5の間にわたって配置される構造部材である。言い換えると、リブ9は、スパー7およびストリンガ11と略直交する方向に延びる構造部材であって、主翼1の断面形状に形成された板状の部材である。

スパー7、リブ9およびストリンガ11は、たとえば、アルミニウム合金等の金属で形成されている。また、部分的に金属で形成されるもの、全体がCFRP等の繊維強化樹脂で形成されるものもある。

【0030】

スパー7、ストリンガ11およびリブ9は、上外板3および下外板5と金属製のファスナ13を用いて締結されている。ファスナ13は、たとえば、アルミニウム合金製、チタン製とされている。

ファスナ13は、図3に示されるように円柱状に延びる軸部15と、軸部15の一端に配置された頭部17とを有している。軸部15の直径は、たとえば、約6.75mmとされている。

頭部17は、円錐台形状をし、その小径部が略同径の軸部15に接続するようにされている。軸部15における頭部17と反対側の部分には、雄ネジ19が刻設されている。

【0031】

図2に示されるように、ファスナ13は、軸部15が、上外板3およびストリンガ11に形成された貫通孔に挿通され、頭部17は上外板3に埋め込まれるように配置されている。

軸部15は、ストリンガ11から突出するようにされている。ナット21が軸部15の雄ネジ19に螺合し、ストリンガ11側へ移動することによってファスナ13は上外板3とストリンガ11とを締結する。

【0032】

この締結にあたっては、ファスナ13の軸部15と上外板3およびストリンガ11に設けられた貫通孔との間に隙間が設けられている(クリアランスフィットとされている)ため、その部分の気密性を確保する必要がある。

このため、ファスナ13の軸部15と上外板3およびストリンガ11に設けられた貫通孔との間にシーラント23が介装されるようにされている。

シーラント23の材料としては、ポリサルファイド、具体的には、PPG社製のPro―Seal 890 Class Cが用いられている。

なお、シーラント23の材料としては、ポリチオエーテル、シリコーンゴム、ポリウレタン、エポキシ樹脂等が用いられてもよい。

【0033】

ファスナ13による接合時には、図3に示されるようにファスナ13の軸部15の側面および頭部17の下部にシーラント23が塗布された後に、貫通孔内に挿入される。

以下、ファスナ13にシーラント23を塗布する際に、用いられるシーラント塗布治具25について説明する。

図4は、シーラント塗布治具25を示す斜視図である。図5は、図4のX−X断面視図である。

【0034】

シーラント塗布治具25は、図4に示されるように中空の円筒形状をした軸部受入部27と、軸部受入部27の一端に配置された頭部受入部29とを有している。

頭部受入部29は、中空の中空円錐台形状をし、その小径部が略同径の軸部受入部27に接続するようにされている。

軸部受入部27および頭部受入部29の内部には、軸線方向に貫通した略円筒形状をした内部空間31が形成されている。

【0035】

内部空間31を画成する内面33には、軸線方向に延在して全長に亘り連続する縦溝35が、図5に示されるように周方向に間隔を空けて複数本刻設されている。縦溝35の深さは、たとえば、0.50mmとされている。

縦溝35の部分が凹部37を、隣り合う縦溝35の間で刻設されずに残された内面33が凸部39を形成することになる。

内面33、すなわち、凸部39の直径は、たとえば、約7mmとされている。したがって、凸部39と軸部15との直径の差、すなわち、隙間は0.25mm(片側0.125mm)とされている。

【0036】

軸部受入部27における頭部受入部29と反対側には、シーラントを噴出させるシーラントガン41の先端部が装着できるように構成されている。シーラントガン41の装着は、たとえば、軸部受入部27の外周に雄ネジが刻設され、シーラントガン41の先端部にこの雄ネジに対応する雌ネジが刻設され、これら雄ネジと雌ネジとが螺合するようにされている。

【0037】

このように構成されたシーラント塗布治具25を用いてファスナ13にシーラント23を塗布するシーラント塗布方法について説明する。

シーラント塗布治具25の軸部受入部27の他端にシーラントガン41を装着する。

ファスナ13は、軸部15側をシーラント塗布治具25に向けて、一端である頭部受入部29側から内部空間31内に挿入する。ファスナ13は、図6に示されるように頭部17が頭部受入部29の内面33に当接するまで挿入される。このとき、軸部15の外周面と凸部39までの距離、すなわち、隙間は、約0.125mm、凹部37の底部までの距離、すなわち、隙間は、約0.625mmとなっている。

【0038】

この状態で、シーラントガン41からシーラントを噴射すると、シーラントは、内部空間31に充填され、さらに、内面33と軸部15との隙間を通って頭部17へ向かって移動する。

このとき、凹部37では、軸部15との間の隙間が大きく、シーラントに対する抵抗が少なくなるので、シーラントはすばやく移動することができる。しかも、凹部37が軸線方向に連続して存在するので、軸線方向に一層移動し易くなる。したがって、シーラントがファスナ13の塗布面の全てを覆うようにされる時間を短縮することができる。

【0039】

シーラントがファスナ13の塗布面の全てを覆うようにされた後、ファスナ13を内部空間31から引き抜く。このとき、シーラントは凸部39に規制されて取り除かれるので、ファスナ13の塗布面に、シーラントを凸部39とファスナ13との隙間に略一致する略均一厚さに塗布することができる。

【0040】

このように、本態様によれば、作業員の技量によらず、ファスナ13に一定量のシーラントを均一に、かつ、短時間に塗布することができる。

また、シーラントの塗布量は、凸部39とファスナ13との間の所定隙間に略一致するので、この所定隙間を調整することによってシーラントの塗布量を調整することができる。このため、シーラントの塗布量を必要な量に止める、言い換えれば、余分な量を極力小さくすることができるので、シーラントの節約が行えるとともにファスナ13を装着後にはみ出る余分なシーラントを除去する清掃作業を削減することができる。

【0041】

また、ファスナ13を引き抜いた後、凹部37の内部にシーラントが残留しているが、凹部37が内面33の軸線方向全体に亘り配置されているので、次のファスナ13を挿入した場合に、この残留したシーラントがファスナ13の全面に接触することになる。このため、シーラントガン41からシーラントを供給しなくてもファスナ13にシーラントを塗布することができる。

【0042】

本実施形態では、凹部37および凸部39が、内面33に刻設された軸線方向に延在する縦軸35によって形成されているが、凹部37および凸部39の形成はこれに限定されない。

たとえば、図7に示されるように、内面33に内部空間31の軸線方向に略直交する方向に全周に亘り形成された横溝43を軸線方向に間隔を空けて複数本刻設して凹部37および凸部39を形成するようにしてもよい。

このようにすると、凹部37が内面33に内部空間31の軸線方向に略直交する方向に全周に亘り形成されているので、凸部39も全周に亘り形成されていることになる。したがって、ファスナ13に塗布されたシーラントは凸部39によって全周に亘り規制されて取り除かれるので、ファスナ13の塗布面に、シーラントを一層厚さの変動のない状態で塗布することができる。

【0043】

また、図8に示されるように、内面33に内部空間31の軸線方向に傾斜するように形成された1または複数の螺旋溝45を刻設して凹部37および凸部39を形成するようにしてもよい。

このようにすると、螺旋溝45の配置によって縦溝39および横溝43を併せた作用を行うことが期待できる。

凹部37および凸部39の形成は、このような縦溝35、横溝43および螺旋溝45によって形成されるものに限定されない。

【0044】

上述した本実施形態にかかる構成のシーラント塗布治具25のシーラント塗布試験を行った。

縦溝としたシーラント塗布治具25によるものを実施例1、横溝としたシーラント塗布治具25によるものを実施例2とし、溝なしとしたシーラント塗布治具25によるものを比較例としている。

いずれのシーラント塗布治具25も、凸部39(比較例のものは内面33)とファスナ13との間隔は同じとしている。

【0045】

評価項目としては、塗布されたシーラントの厚さの変動を見る塗布ムラ、塗布が完了するまでの時間である塗布時間、1回通常に塗布した後、2回目以降にシーラントを供給しないで塗布できるかを見る再塗布を評価している。

このシーラント塗布試験の結果を表1に示している。

【0046】

【表1】

【0047】

溝なし、すなわち、凹凸部が形成されていない比較例のシーラント塗布治具25に比べて、実施例1および実施例2のものは優れていると評価できる。

特に、実施例1のものは、塗布時間の短縮に効果があり、実施例2のものは、塗布ムラの少なさに効果がある。

【0048】

上述したシーラント塗布方法では、シーラントはシーラントガン41によって充填するようにしたが、シーラントの充填方法は、これに限らず、適宜手法を採用することができる。

たとえば、カップ(シーラント保管容器)に貯留されたシーラントの上に、孔を設けた蓋を載せ、シーラント塗布治具25の他端を押し当て、蓋を押圧する。これにより蓋が押し下げられるので、シーラントが孔から押し出され、シーラント塗布治具25の他端から供給される。このとき、孔を突起した状態とし、その内側に雌ネジを形成し、シーラント塗布治具25の雄ネジ19と螺合させるようにしてもよい。

また、シーラントを樹脂(たとえば、ポリプロピレン)製の袋に入れ、袋の口をシーラント塗布治具25の軸部15に取り付け、袋を押圧してシーラントを搾り出して供給するようにしてもよい。

【0049】

上述したシーラント塗布方法では、ファスナ13をシーラント塗布治具25に装着した後でシーラントを供給するようにしているが、これに限定されない。

たとえば、塗布面全面に行きわたる必要最小量よりも多めにシーラントを塗布したファスナ13を、シーラント塗布治具25の内部空間31に挿入するようにしてもよい。

このようにすると、ファスナ13はシーラントが凸部39に規制されて取り除かれつつ挿入される。ファスナ13の塗布面が全て内部空間31に位置するように挿入された後、ファスナ13を内部空間31から引き抜くと、シーラントは凸部39に規制されて取り除かれるので、ファスナ13の塗布面に、シーラントを凸部39とファスナ13との所定隙間に略一致する略均一厚さに塗布することができる。

このようなシーラント塗布方法によっても、上述のシーラント塗布方法と同様な作用・効果を奏することができる。

【0050】

このようにして、シーラント塗布治具25を用いて所定厚さのシーラントが塗布されたファスナ13によって、たとえば、上外板3および下外板5と、スパー7、リブ9、および、ストリンガ11等の構造部材とを接合して、主翼組立品、尾翼組立品、胴体組立品等の航空機組立品を組み立てる。

これらの主翼組立品、尾翼組立品、胴体組立品等の航空機組立品を組み立てて航空機が製造される。

【0051】

ファスナ13の形状および寸法は種々の種類があるので、シーラント塗布治具25はそれらに応じた形状とされる。

たとえば、図9に示される頭部17が先細の円筒形状とされているファスナ13がある。このファスナ13には、軸部15の周囲にのみシーラント23が塗布される。

したがって、シーラントを塗布するシーラント塗布治具25は、図10に示されるように中空の円筒形状とされている。シーラント塗布治具25の内部空間31を画成する内面33には、上述した凹部37および凸部39が形成されている。

【0052】

なお、本発明は以上説明した実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で種々の変形を行ってもよい。例えば、内部空間の他端側からシーラントを充填するのではなく、軸部受入部27内にシーラント流路を設け、軸部受入部27の内部壁面に複数開設された流路出口からシーラントを充填するようにしてもよい。

【符号の説明】

【0053】

1 主翼

13 ファスナ

25 シーラント塗布治具

31 内部空間

33 内面

35 縦溝

37 凹部

39 凸部

43 横溝

45 螺旋溝

【特許請求の範囲】

【請求項1】

一端からファスナを軸線方向に受け入れる略円筒形状をした内面で画成される内部空間と、

該内面に形成され、前記ファスナに近接した位置となる凸部および前記ファスナから離隔した位置となる凹部で構成された凹凸部と、が備えられていることを特徴とするシーラント塗布治具。

【請求項2】

前記凹凸部は、前記内面に前記内部空間の軸線方向に延在するように形成された複数の縦溝によって構成されていることを特徴とする請求項1に記載のシーラント塗布治具。

【請求項3】

前記凹凸部は、前記内面に前記内部空間の軸線方向に略直交する方向に全周に亘り形成された複数の横溝によって構成されていることを特徴とする請求項1に記載のシーラント塗布治具。

【請求項4】

前記凹凸部は、前記内面に前記内部空間の軸線方向に傾斜するように形成された1または複数の螺旋溝によって構成されていることを特徴とする請求項1に記載のシーラント塗布治具。

【請求項5】

一端からファスナを軸線方向に受け入れる略円筒形状をした内面で画成される内部空間と、該内面に形成され、前記ファスナに近接した位置となる凸部および前記ファスナから離隔した位置となる凹部で構成された凹凸部と、が備えられているシーラント塗布治具に、前記ファスナを一端側から挿入し前記内部空間内に設置し、

前記内部空間にシーラントを充填し、シーラントが前記ファスナの塗布面全面に行きわたった後、前記ファスナを前記シーラント塗布治具から引き抜くことを特徴とするシーラント塗布方法。

【請求項6】

ファスナの表面に、塗布面全面に行きわたる必要最小量よりも多めにシーラントを塗布し、

前記ファスナを軸線方向に受け入れる略円筒形状をした内面で画成される内部空間と、該内面に形成され、前記ファスナに近接した位置となる凸部および前記ファスナから離隔した位置となる凹部で構成された凹凸部と、が備えられているシーラント塗布治具に、前記ファスナを挿入した後、前記シーラント塗布治具から引き抜くことを特徴とするシーラント塗布方法。

【請求項7】

請求項1から請求項4のいずれかに記載のシーラント塗布治具を用いてシーラントが塗布されたファスナによって部品同士を結合して航空機を組み立てることを特徴とする航空機の組立方法。

【請求項1】

一端からファスナを軸線方向に受け入れる略円筒形状をした内面で画成される内部空間と、

該内面に形成され、前記ファスナに近接した位置となる凸部および前記ファスナから離隔した位置となる凹部で構成された凹凸部と、が備えられていることを特徴とするシーラント塗布治具。

【請求項2】

前記凹凸部は、前記内面に前記内部空間の軸線方向に延在するように形成された複数の縦溝によって構成されていることを特徴とする請求項1に記載のシーラント塗布治具。

【請求項3】

前記凹凸部は、前記内面に前記内部空間の軸線方向に略直交する方向に全周に亘り形成された複数の横溝によって構成されていることを特徴とする請求項1に記載のシーラント塗布治具。

【請求項4】

前記凹凸部は、前記内面に前記内部空間の軸線方向に傾斜するように形成された1または複数の螺旋溝によって構成されていることを特徴とする請求項1に記載のシーラント塗布治具。

【請求項5】

一端からファスナを軸線方向に受け入れる略円筒形状をした内面で画成される内部空間と、該内面に形成され、前記ファスナに近接した位置となる凸部および前記ファスナから離隔した位置となる凹部で構成された凹凸部と、が備えられているシーラント塗布治具に、前記ファスナを一端側から挿入し前記内部空間内に設置し、

前記内部空間にシーラントを充填し、シーラントが前記ファスナの塗布面全面に行きわたった後、前記ファスナを前記シーラント塗布治具から引き抜くことを特徴とするシーラント塗布方法。

【請求項6】

ファスナの表面に、塗布面全面に行きわたる必要最小量よりも多めにシーラントを塗布し、

前記ファスナを軸線方向に受け入れる略円筒形状をした内面で画成される内部空間と、該内面に形成され、前記ファスナに近接した位置となる凸部および前記ファスナから離隔した位置となる凹部で構成された凹凸部と、が備えられているシーラント塗布治具に、前記ファスナを挿入した後、前記シーラント塗布治具から引き抜くことを特徴とするシーラント塗布方法。

【請求項7】

請求項1から請求項4のいずれかに記載のシーラント塗布治具を用いてシーラントが塗布されたファスナによって部品同士を結合して航空機を組み立てることを特徴とする航空機の組立方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−232660(P2012−232660A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−102141(P2011−102141)

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]