シーラーおよびシール方法

【課題】 従来のペースト状シーラーは、塗布装置を用いて被シール部に塗布され、さらに塗布したシーラーをブラシにより掃拭する仕上げ作業が行われることがあるため、被シール部が高い位置や狭いスペースに位置しているときには、作業者はシーラーの塗布等を行うために無理な姿勢をとる必要があり、作業が煩雑で疲労も大きくなりがちであった。また、シーラーの塗布品質を確保するために多くの時間を費やす必要があった。

【解決手段】 被シール部3をシールするためのシーラー5であって、前記被シール部3の3次元形状に応じた形状に形成されたシート状部材にて構成され、前記被シール部3に載置した状態で加熱することにより、該被シール部3のシールが行われる。

【解決手段】 被シール部3をシールするためのシーラー5であって、前記被シール部3の3次元形状に応じた形状に形成されたシート状部材にて構成され、前記被シール部3に載置した状態で加熱することにより、該被シール部3のシールが行われる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被シール部をシールするためのシーラーおよびシール方法に関する。

【背景技術】

【0002】

一般的に、自動車ボディの、ボンネットやドア等におけるパネルの継目部分や重ね合わせ部分等といった被シール部には、パネル間の隙間や下塗り塗装が不十分である箇所等が存在するため、防水および防錆のためにシーラーを塗布して、前記被シール部のシールを行っている。

このシーラーはペースト状の樹脂にて構成されており、通常、特許文献1に記載されるようなピストル型に構成された塗布装置により、前記被シール部に塗布される。

前記シーラーが塗布される被シール部は、例えば、図10、図11に示すように、部材101と部材102とを重ね合わせたものについては、該部材101と部材102との重ね合わせ部分103となり、この重ね合わせ部分103の全周にわたって(図10における点線で示した部分)前記シーラーが塗布されることとなる。

【0003】

また、前記シーラーの塗布は自動車ボディの塗装工程にて行われており、下塗り塗装工程(電着塗装工程)の後にシーラーの塗布工程が実施される。さらに、シーラーの塗布工程の後には、前記シーラーを加熱して乾燥・硬化させる乾燥工程、中塗り塗装工程、および上塗り塗装工程が設けられている。

【0004】

また、前記シーラーの塗布工程では、前記シーラーが塗布される被シール部となるサイドドアやバックドアの開閉部に設けられるヒンジ部にも、防水および防錆のためにシーラーの塗布が行われる。

例えば、バックドアに取り付けられるヒンジ部においては、図12に示すように、自動車ボディ111と、該自動車ボディ111上に取り付けられたヒンジ112との重ね合わせ部113にシーラー105が塗布されている。

【特許文献1】実公平6−1259号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

前述のごとく、自動車ボディにおける被シール部に塗布されるシーラーは、前記塗布装置を用いて塗布されるが、場合によっては塗布したシーラーをブラシにより掃拭してシーラーの形状を整える仕上げ作業が行われることがある。

しかし、例えば、シーラーをバックドアのヒンジ部に塗布する場合には、バックドアのヒンジ部は自動車ボディの天井部分に位置しているため高位置にあるとともに、ヒンジが取り付けられる部分の近傍の自動車ボディに段差があるためシーラー塗布やブラシによる掃拭を行うスペースが狭いという問題がある。

【0006】

つまり、シーラー塗布を行う作業位置が高い位置にあるため、作業者がフロアに立って作業することが困難であり、フロアに設置した作業台の上に立って塗布作業を行う必要がある。また、シーラーを塗布する部位を目視することが困難であるため、作業者は塗布したシーラーの品質確認(塗布形状の確認等)を行うために無理な姿勢をとる必要があり、作業が煩雑で疲労も大きくなりがちであった。

さらに、ヒンジ部はシーラーの塗布スペースが狭くて、前記塗布装置によるシーラーの塗布性およびブラシによる仕上げ作業性が悪いため、シーラーの塗布品質を確保するために多くの時間を費やす必要があった。

【0007】

そこで、本発明においては、バックドアのヒンジ部のようにシーラーの塗布スペースが狭い箇所においても、楽な姿勢で簡単かつ短時間にシーラーによるシールを行うことができるシーラーおよびシール方法を提供するものである。

【課題を解決するための手段】

【0008】

上記課題を解決するシーラーおよびシール方法は、以下の特徴を有する。

即ち、請求項1記載の如く、被シール部をシールするためのシーラーであって、前記被シール部の3次元形状に応じた形状に形成されたシート状部材にて構成され、前記被シール部に載置した状態で加熱することにより、該被シール部のシールが行われる。

これにより、作業者がシーラーを被シール部に載置する作業を行った後に、加熱炉等で前記シーラーを加熱するだけで、前記被シール部のシールを行うことが可能となるので、例えば被シール部が高い位置にあったとしても、工程のフロアに立った楽な姿勢で容易に作業を行うことが可能となり、フロアに設置した作業台から無理な姿勢で作業を行う必要がない。

また、ペースト状のシーラーを用いてシール作業を行う場合のように、塗布装置を被シール部へ差し込んでシーラーを塗布したり、ブラシによる仕上げ作業を行ったりする必要もないので、被シール部が作業スペースの小さな所に位置していたとしても(塗布装置やブラシの差し込むスペースがなくても)、容易に作業を行うことができる。

従って、シール工程での作業を短時間で終えることができ、作業による疲労も少なく、シール品質を確保することもできる。

また、前記シーラーは、シールを行う被シール部の3次元形状に応じた形状に適宜成形することが可能であるため、被シール部が複雑な形状であった場合でも、その形状に合わせた形状のシーラーを用いることで、確実なシールを行うことが可能となる。

【0009】

また、請求項2記載の如く、前記シーラーは、常温では固体状であるとともに、加熱により溶融する、熱可塑性樹脂にて構成される。

これにより、シーラーを被シール部に載置する際には、該シーラーは固体状で取り扱いが容易である一方、前記シーラーは乾燥工程の加熱炉等での加熱により溶融するので、前記被シール部に融着して確実にシールすることが可能となる。

【0010】

また、請求項3記載の如く、被シール部をシールするためのシール方法であって、前記被シール部の3次元形状に応じた形状に形成されたシート状部材にて構成されるシーラーを、前記被シール部に載置する工程と、前記シール部に載置したシーラーを加熱する工程とを備える。

これにより、作業者がシーラーを被シール部に載置する作業を行った後に、加熱炉等で前記シーラーを加熱するだけで、前記被シール部のシールを行うことが可能となるので、例えば被シール部が高い位置にあったとしても、工程のフロアに立った楽な姿勢で容易に作業を行うことが可能となり、フロアに設置した作業台から無理な姿勢で作業を行う必要がない。

また、ペースト状のシーラーを用いてシール作業を行う場合のように、塗布装置を被シール部へ差し込んでシーラーを塗布したり、ブラシによる仕上げ作業を行ったりする必要もないので、被シール部が作業スペースの小さな所に位置していたとしても(塗布装置やブラシの差し込むスペースがなくても)、容易に作業を行うことができる。

従って、シール工程での作業を短時間で終えることができ、作業による疲労も少なく、シール品質を確保することもできる。

また、前記シーラーは、シールを行う被シール部の3次元形状に応じた形状に適宜成形することが可能であるため、被シール部が複雑な形状であった場合でも、その形状に合わせた形状のシーラーを用いることで、確実なシールを行うことが可能となる。

【0011】

また、請求項4記載の如く、前記シーラーは、常温では固体状であるとともに、加熱により溶融する、熱可塑性樹脂にて構成される。

これにより、シーラーを被シール部に載置する際には、該シーラーは固体状で取り扱いが容易である一方、前記シーラーは乾燥工程の加熱炉等での加熱により溶融するので、前記被シール部に融着して確実にシールすることが可能となる。

【発明の効果】

【0012】

本発明によれば、被シール部が高所や作業スペースの小さな所に位置していたとしても、シーラーによるシール作業を楽な姿勢で容易に行うことが可能となり、シール工程での作業を短時間で終えることができ、作業による疲労も少なく、シール品質を確保することもできる。

また、被シール部が複雑な形状であった場合でも確実なシールを行うことが可能となる。

【発明を実施するための最良の形態】

【0013】

次に、本発明を実施するための形態を、添付の図面を用いて説明する。

【0014】

本例におけるシーラーは、自動車ボディのボンネットやドア等におけるパネルの継目部分や重ね合わせ部分やヒンジ部等といった被シール部をシールして、当該箇所の防水および防錆を行うものである。

前記シーラーは、固体状、特にシート状に形成された部材であり、当該部材は常温では固体状であるとともに、加熱により溶融して軟化または液状化(完全な流動状態に加えてゲル状やペースト状等の半流動状態も含む。以下も同様である。)、する熱可塑性樹脂(いわゆるホットメルト樹脂)にて構成されている。

【0015】

このように、熱可塑性樹脂にて構成される前記シーラーは、被シール部に載置した状態で加熱すると溶融して軟化または液状化し、被シール部に融着することとなり、その後、シーラーが冷却固化されることにより、前記被シール部のシールが行われる。

【0016】

また、前記シーラーは、前記被シール部の3次元形状に応じた形状に形成されている。

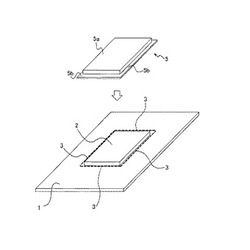

例えば、図1においては、例えば平板状に形成される第1部材1と、前記第1部材1よりも小さな平板状に形成される第2部材2を重ね合わせたものについての、該第1部材1と第2部材2との重ね合わせ部分が全周にわたって被シール部3となっている(図1において点線で示した部分)。

【0017】

一方、前記被シール部3をシールするためのシーラー5は、シート状部材を前記被シール部3の3次元形状に応じた形状に形成して構成されている。

つまり、シーラー5は、下面が開放された箱型に形成され、前記第2部材2の上面および側面を覆う本体部5aと、前記本体部5aの下端周縁部から水平方向外側へ延出し、前記第1部材1に当接するフランジ部5bとを備えている。

そして、前記第2部材2の上方から前記シーラー5を載置して、前記本体部5aが第2部材2を覆うとともに、前記フランジ部5bが第1部材1に当接した状態で、前記シーラー5を加熱溶融させ、その後冷却固化させることで、前記被シール部3をシールすることが可能となっている。

【0018】

前記シーラー5による被シール部3のシール方法を、図2を用いて具体的に説明する。

まず、図2(a)に示すように、前記被シール部3の3次元形状に応じ、シート状部材にて下面が開放された箱型に形成された本体部5aと前記本体部5aから水平方向外側へ延出するフランジ部5bとを構成したシーラー5を、前記第2部材2の上方から載置する。

【0019】

図2(b)に示すように、載置されたシーラー5は、前記本体部5aが前記第2部材2を覆い、前記フランジ部5bが前記第1部材1に当接した状態となる。

この状態で前記シーラー5を加熱して溶融させると、該シーラ−5は軟化または液状化して、前記本体部5aが前記第2部材2の上面および各側面に融着するとともに、前記フランジ部5bが前記第1部材1に融着する。

【0020】

図2(c)に示すように、シーラー5が第1部材1および第2部材2に融着した後、該シーラー5を冷却固化させることで、重ね合わされた第1部材1と第2部材2の隙間がシーラー5によりシールされ、該シーラー5による被シール部3のシールが行われる。

【0021】

つまり、前記シーラー5により被シール部3をシールする場合には、該シーラー5を被シール部3に載置し、載置したシーラー5を加熱溶融させ、その後該シーラー5を冷却固化させるといった、ごく簡単な作業を行うだけで被シール部3のシールを行うことが可能となっている。

【0022】

次に、前記シーラー5の具体例として、自動車ボディにおけるバックドアのヒンジ部をシールするように構成したシーラー51について説明する。

まず、図3には自動車ボディにおけるバックドアのヒンジ部を示しており、自動車ボディのヒンジ取り付け面11にヒンジ12が取り付けられている。

【0023】

前記ヒンジ12は、前記ヒンジ取り付け面11に取り付けられる底面12aと、該底面12aの両端部に立設される脚部12bと、該脚部12bと脚部12bとの間に懸架される支持ピン12cとを備えている。

また、自動車ボディの前記ヒンジ12には、バックドア側のヒンジが回動自在に装着され、これにより、自動車ボディに対してバックドアが開閉自在に取り付けられることとなっている。

【0024】

前記自動車ボディのヒンジ部においては、前記ヒンジ12の底面12aと前記ヒンジ取り付け面11とが重ね合わされた状態となっている。

この場合、前記ヒンジ取り付け面11が前述の第1部材1に相当し、前記ヒンジ12が前述の第2部材2に相当する。また、前記ヒンジ12の底面12aと前記ヒンジ取り付け面11との重ね合わせ部分が被シール部13となっている。

【0025】

一方、図4、図5に示すように、前記被シール部13をシールするシーラー51は、下面が開放された箱型に形成され、前記ヒンジ12の底面12a部分を覆う本体部51aと、前記本体部51aの下端周縁部から水平方向外側へ延出し、前記ヒンジ取り付け面11に当接するフランジ部51と、前記本体部51aに形成され、前記ヒンジ12の脚部12bを貫通させるための貫通孔51cとを備えている。

また、前記貫通孔51cの一部には、該貫通孔51cの内周縁から前記フランジ部51の外周縁にかけて切り込み51dが形成されており、該切り込み51dにより前記貫通孔51cが開裂されている。

【0026】

このように構成されるシーラー51による被シール部13のシールは、次のような手順により行われる。

なお、本説明においては、前記ヒンジ12の支持ピン12cの軸方向を左右方向とし、該支持ピン12cの軸方向と直交する方向を前後方向とする。

【0027】

まず、図6(a)に示すように、前記シーラー51における貫通孔51cの前後一側に形成される切り込み51dを前記ヒンジ12側に向けた状態で、該シーラー51を前記ヒンジ12の前面(図6(a)における下側の面)に向けて近づける。

【0028】

図6(b)に示すように、前記ヒンジ12に近づけたシーラー51がヒンジ12に当接した後、該シーラー51をヒンジ12に押し込むと、前記切り込み51dがヒンジ12の脚部12bにより開裂して、該脚部12bが貫通孔51c内に入り込んでいく。

この場合、シーラー51は可撓性を有する樹脂部材にて構成されているので、前記貫通孔51cはヒンジ12の脚部12bの厚みに応じてスムーズに開裂する。

【0029】

その後、図7、図8に示すように、前記脚部12bが貫通孔51c内に完全に入り込むと、前記貫通孔51cはシーラー51を構成する樹脂部材が有する弾性により閉じて、該シーラー51は本体部51aがヒンジ12の底面12a部分を覆うようにヒンジ取り付け面11に載置された状態となる。

【0030】

このように、ヒンジ取り付け面11に載置されたシーラー51を加熱溶融させると、該シーラ−51は軟化または液状化して、前記本体部51aが前記ヒンジ12の底部12aの上面および各側面、並びに脚部12bの基部に融着するとともに、前記フランジ部51bが前記ヒンジ取り付け面11に融着する。

その後、前記シーラー51を冷却固化することで、該シーラー51がヒンジ取り付け面11からヒンジ12にかけて連続的に融着した状態が固定され、図9に示すように、前記被シール部13がシールされることとなる。

【0031】

なお、このように行われるシーラー51による被シール部13のシール工程は、自動車ボディの塗装工程において行われており、下塗り塗装工程(電着塗装工程)の後にシーラー51による被シール部13のシール工程が実施される。

前記シール工程は、前記シーラー51を前記ヒンジ取り付け面11のヒンジ部に載置する工程と、前記シーラー51を加熱炉に投入して加熱溶融させる乾燥工程を備えている。前記シーラー51は前記乾燥工程を経た後に冷却固化されて、前記被シール部13がシールされる。

【0032】

また、前記乾燥工程においては、ボンネットやドア等におけるパネルの継目部分や重ね合わせ部分等に塗布された、従来のペースト状のシーラーを加熱して乾燥・硬化させることも行われる。

さらに、前記シール工程の後には、中塗り塗装工程、および上塗り塗装工程が設けられている。

【0033】

なお、前記シーラー51に対しては、前記中塗り塗装工程および上塗り塗装工程にて自動車ボディに対して塗布される塗料を塗布することも可能であるので、該シーラー51によるシール箇所を自動車ボディと同じ色に塗装することができ、自動車の見栄え品質を確保することが可能となっている。

【0034】

このようにして被シール部13のシールが行われる前記シーラー51を、自動車ボディのうち、近傍に段差部があるなど作業スペースが少ない箇所であり、また高所に位置する箇所となるヒンジ取り付け面11のヒンジ部をシールするために用いることで、作業者が行う作業が、ヒンジ取り付け面11に取り付けられたヒンジ12の部分に前記シーラー51を載置するだけの作業となるので、ヒンジ取り付け面11が高い位置にあっても、工程のフロアに立った楽な姿勢で容易に作業を行うことが可能となり、フロアに設置した作業台から無理な姿勢で作業を行う必要がない。

また、塗布装置を被シール部へ差し込んでシーラーを塗布したり、ブラシによる仕上げ作業を行ったりする必要もないので、被シール部が作業スペースの小さな所に位置していたとしても(塗布装置やブラシの差し込むスペースがなくても)、容易に作業を行うことができる。

従って、シール工程での作業を短時間で終えることができ、作業による疲労も少なく、シール品質を確保することもできる。

【0035】

また、前記シーラー51は、常温では固体状であるとともに、加熱により溶融する、熱可塑性樹脂にて構成されているので、シーラー51をヒンジ取り付け面11のヒンジ部に載置する際には、該シーラー51は固体状で取り扱いが容易である一方、前記シーラー51は乾燥工程では加熱により溶融するので、前記被シール部13に融着して確実にシールすることが可能となる。

【0036】

また、前記シーラー51は、シールを行う被シール部13の3次元形状に応じた形状に適宜成形することが可能であり、被シール部13が複雑な形状であった場合でも、その形状に合わせた形状のシーラー51を用いることで、確実なシールを行うことが可能となる。

さらに、前記シーラー51の表面には、自動車ボディを構成する板金面と同様に塗装を行うことができるので、塗装後の自動車ボディの見栄え品質を確保することが可能となっている。

【図面の簡単な説明】

【0037】

【図1】本シーラーおよび被シール部を示す斜視図である。

【図2】シーラーによる被シール部のシール方法を示す側面断面図である。

【図3】被シール部としての、自動車ボディにおけるバックドアのヒンジ部を示す斜視図である。

【図4】バックドアのヒンジ部をシールするためのシーラーを示す正面断面図である。

【図5】バックドアのヒンジ部をシールするためのシーラーを示す平面図である。

【図6】シーラーをバックドアのヒンジ部に載置する手順を示す平面図である。

【図7】バックドアのヒンジ部に載置したシーラーを示す平面図である。

【図8】バックドアのヒンジ部に載置したシーラーを示す側面断面図である。

【図9】シーラーによりシールされたヒンジ部を示す斜視図である。

【図10】従来のペースト状のシーラーが塗布される被シール部を示す斜視図である。

【図11】従来のペースト状のシーラーが塗布された被シール部を示す側面断面図である。

【図12】従来のペースト状のシーラーが塗布された被シール部を示す斜視図である。

【符号の説明】

【0038】

1 第1部材

2 第2部材

3 被シール部

5 シーラー

5a 本体部

5b フランジ部

11 ヒンジ取り付け面

12 ヒンジ

12a 底部

12b 脚部

12c 支持ピン

13 被シール部

51 シーラー

51a 本体部

51b 脚部

51c 貫通孔

51d 切り込み

【技術分野】

【0001】

本発明は、被シール部をシールするためのシーラーおよびシール方法に関する。

【背景技術】

【0002】

一般的に、自動車ボディの、ボンネットやドア等におけるパネルの継目部分や重ね合わせ部分等といった被シール部には、パネル間の隙間や下塗り塗装が不十分である箇所等が存在するため、防水および防錆のためにシーラーを塗布して、前記被シール部のシールを行っている。

このシーラーはペースト状の樹脂にて構成されており、通常、特許文献1に記載されるようなピストル型に構成された塗布装置により、前記被シール部に塗布される。

前記シーラーが塗布される被シール部は、例えば、図10、図11に示すように、部材101と部材102とを重ね合わせたものについては、該部材101と部材102との重ね合わせ部分103となり、この重ね合わせ部分103の全周にわたって(図10における点線で示した部分)前記シーラーが塗布されることとなる。

【0003】

また、前記シーラーの塗布は自動車ボディの塗装工程にて行われており、下塗り塗装工程(電着塗装工程)の後にシーラーの塗布工程が実施される。さらに、シーラーの塗布工程の後には、前記シーラーを加熱して乾燥・硬化させる乾燥工程、中塗り塗装工程、および上塗り塗装工程が設けられている。

【0004】

また、前記シーラーの塗布工程では、前記シーラーが塗布される被シール部となるサイドドアやバックドアの開閉部に設けられるヒンジ部にも、防水および防錆のためにシーラーの塗布が行われる。

例えば、バックドアに取り付けられるヒンジ部においては、図12に示すように、自動車ボディ111と、該自動車ボディ111上に取り付けられたヒンジ112との重ね合わせ部113にシーラー105が塗布されている。

【特許文献1】実公平6−1259号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

前述のごとく、自動車ボディにおける被シール部に塗布されるシーラーは、前記塗布装置を用いて塗布されるが、場合によっては塗布したシーラーをブラシにより掃拭してシーラーの形状を整える仕上げ作業が行われることがある。

しかし、例えば、シーラーをバックドアのヒンジ部に塗布する場合には、バックドアのヒンジ部は自動車ボディの天井部分に位置しているため高位置にあるとともに、ヒンジが取り付けられる部分の近傍の自動車ボディに段差があるためシーラー塗布やブラシによる掃拭を行うスペースが狭いという問題がある。

【0006】

つまり、シーラー塗布を行う作業位置が高い位置にあるため、作業者がフロアに立って作業することが困難であり、フロアに設置した作業台の上に立って塗布作業を行う必要がある。また、シーラーを塗布する部位を目視することが困難であるため、作業者は塗布したシーラーの品質確認(塗布形状の確認等)を行うために無理な姿勢をとる必要があり、作業が煩雑で疲労も大きくなりがちであった。

さらに、ヒンジ部はシーラーの塗布スペースが狭くて、前記塗布装置によるシーラーの塗布性およびブラシによる仕上げ作業性が悪いため、シーラーの塗布品質を確保するために多くの時間を費やす必要があった。

【0007】

そこで、本発明においては、バックドアのヒンジ部のようにシーラーの塗布スペースが狭い箇所においても、楽な姿勢で簡単かつ短時間にシーラーによるシールを行うことができるシーラーおよびシール方法を提供するものである。

【課題を解決するための手段】

【0008】

上記課題を解決するシーラーおよびシール方法は、以下の特徴を有する。

即ち、請求項1記載の如く、被シール部をシールするためのシーラーであって、前記被シール部の3次元形状に応じた形状に形成されたシート状部材にて構成され、前記被シール部に載置した状態で加熱することにより、該被シール部のシールが行われる。

これにより、作業者がシーラーを被シール部に載置する作業を行った後に、加熱炉等で前記シーラーを加熱するだけで、前記被シール部のシールを行うことが可能となるので、例えば被シール部が高い位置にあったとしても、工程のフロアに立った楽な姿勢で容易に作業を行うことが可能となり、フロアに設置した作業台から無理な姿勢で作業を行う必要がない。

また、ペースト状のシーラーを用いてシール作業を行う場合のように、塗布装置を被シール部へ差し込んでシーラーを塗布したり、ブラシによる仕上げ作業を行ったりする必要もないので、被シール部が作業スペースの小さな所に位置していたとしても(塗布装置やブラシの差し込むスペースがなくても)、容易に作業を行うことができる。

従って、シール工程での作業を短時間で終えることができ、作業による疲労も少なく、シール品質を確保することもできる。

また、前記シーラーは、シールを行う被シール部の3次元形状に応じた形状に適宜成形することが可能であるため、被シール部が複雑な形状であった場合でも、その形状に合わせた形状のシーラーを用いることで、確実なシールを行うことが可能となる。

【0009】

また、請求項2記載の如く、前記シーラーは、常温では固体状であるとともに、加熱により溶融する、熱可塑性樹脂にて構成される。

これにより、シーラーを被シール部に載置する際には、該シーラーは固体状で取り扱いが容易である一方、前記シーラーは乾燥工程の加熱炉等での加熱により溶融するので、前記被シール部に融着して確実にシールすることが可能となる。

【0010】

また、請求項3記載の如く、被シール部をシールするためのシール方法であって、前記被シール部の3次元形状に応じた形状に形成されたシート状部材にて構成されるシーラーを、前記被シール部に載置する工程と、前記シール部に載置したシーラーを加熱する工程とを備える。

これにより、作業者がシーラーを被シール部に載置する作業を行った後に、加熱炉等で前記シーラーを加熱するだけで、前記被シール部のシールを行うことが可能となるので、例えば被シール部が高い位置にあったとしても、工程のフロアに立った楽な姿勢で容易に作業を行うことが可能となり、フロアに設置した作業台から無理な姿勢で作業を行う必要がない。

また、ペースト状のシーラーを用いてシール作業を行う場合のように、塗布装置を被シール部へ差し込んでシーラーを塗布したり、ブラシによる仕上げ作業を行ったりする必要もないので、被シール部が作業スペースの小さな所に位置していたとしても(塗布装置やブラシの差し込むスペースがなくても)、容易に作業を行うことができる。

従って、シール工程での作業を短時間で終えることができ、作業による疲労も少なく、シール品質を確保することもできる。

また、前記シーラーは、シールを行う被シール部の3次元形状に応じた形状に適宜成形することが可能であるため、被シール部が複雑な形状であった場合でも、その形状に合わせた形状のシーラーを用いることで、確実なシールを行うことが可能となる。

【0011】

また、請求項4記載の如く、前記シーラーは、常温では固体状であるとともに、加熱により溶融する、熱可塑性樹脂にて構成される。

これにより、シーラーを被シール部に載置する際には、該シーラーは固体状で取り扱いが容易である一方、前記シーラーは乾燥工程の加熱炉等での加熱により溶融するので、前記被シール部に融着して確実にシールすることが可能となる。

【発明の効果】

【0012】

本発明によれば、被シール部が高所や作業スペースの小さな所に位置していたとしても、シーラーによるシール作業を楽な姿勢で容易に行うことが可能となり、シール工程での作業を短時間で終えることができ、作業による疲労も少なく、シール品質を確保することもできる。

また、被シール部が複雑な形状であった場合でも確実なシールを行うことが可能となる。

【発明を実施するための最良の形態】

【0013】

次に、本発明を実施するための形態を、添付の図面を用いて説明する。

【0014】

本例におけるシーラーは、自動車ボディのボンネットやドア等におけるパネルの継目部分や重ね合わせ部分やヒンジ部等といった被シール部をシールして、当該箇所の防水および防錆を行うものである。

前記シーラーは、固体状、特にシート状に形成された部材であり、当該部材は常温では固体状であるとともに、加熱により溶融して軟化または液状化(完全な流動状態に加えてゲル状やペースト状等の半流動状態も含む。以下も同様である。)、する熱可塑性樹脂(いわゆるホットメルト樹脂)にて構成されている。

【0015】

このように、熱可塑性樹脂にて構成される前記シーラーは、被シール部に載置した状態で加熱すると溶融して軟化または液状化し、被シール部に融着することとなり、その後、シーラーが冷却固化されることにより、前記被シール部のシールが行われる。

【0016】

また、前記シーラーは、前記被シール部の3次元形状に応じた形状に形成されている。

例えば、図1においては、例えば平板状に形成される第1部材1と、前記第1部材1よりも小さな平板状に形成される第2部材2を重ね合わせたものについての、該第1部材1と第2部材2との重ね合わせ部分が全周にわたって被シール部3となっている(図1において点線で示した部分)。

【0017】

一方、前記被シール部3をシールするためのシーラー5は、シート状部材を前記被シール部3の3次元形状に応じた形状に形成して構成されている。

つまり、シーラー5は、下面が開放された箱型に形成され、前記第2部材2の上面および側面を覆う本体部5aと、前記本体部5aの下端周縁部から水平方向外側へ延出し、前記第1部材1に当接するフランジ部5bとを備えている。

そして、前記第2部材2の上方から前記シーラー5を載置して、前記本体部5aが第2部材2を覆うとともに、前記フランジ部5bが第1部材1に当接した状態で、前記シーラー5を加熱溶融させ、その後冷却固化させることで、前記被シール部3をシールすることが可能となっている。

【0018】

前記シーラー5による被シール部3のシール方法を、図2を用いて具体的に説明する。

まず、図2(a)に示すように、前記被シール部3の3次元形状に応じ、シート状部材にて下面が開放された箱型に形成された本体部5aと前記本体部5aから水平方向外側へ延出するフランジ部5bとを構成したシーラー5を、前記第2部材2の上方から載置する。

【0019】

図2(b)に示すように、載置されたシーラー5は、前記本体部5aが前記第2部材2を覆い、前記フランジ部5bが前記第1部材1に当接した状態となる。

この状態で前記シーラー5を加熱して溶融させると、該シーラ−5は軟化または液状化して、前記本体部5aが前記第2部材2の上面および各側面に融着するとともに、前記フランジ部5bが前記第1部材1に融着する。

【0020】

図2(c)に示すように、シーラー5が第1部材1および第2部材2に融着した後、該シーラー5を冷却固化させることで、重ね合わされた第1部材1と第2部材2の隙間がシーラー5によりシールされ、該シーラー5による被シール部3のシールが行われる。

【0021】

つまり、前記シーラー5により被シール部3をシールする場合には、該シーラー5を被シール部3に載置し、載置したシーラー5を加熱溶融させ、その後該シーラー5を冷却固化させるといった、ごく簡単な作業を行うだけで被シール部3のシールを行うことが可能となっている。

【0022】

次に、前記シーラー5の具体例として、自動車ボディにおけるバックドアのヒンジ部をシールするように構成したシーラー51について説明する。

まず、図3には自動車ボディにおけるバックドアのヒンジ部を示しており、自動車ボディのヒンジ取り付け面11にヒンジ12が取り付けられている。

【0023】

前記ヒンジ12は、前記ヒンジ取り付け面11に取り付けられる底面12aと、該底面12aの両端部に立設される脚部12bと、該脚部12bと脚部12bとの間に懸架される支持ピン12cとを備えている。

また、自動車ボディの前記ヒンジ12には、バックドア側のヒンジが回動自在に装着され、これにより、自動車ボディに対してバックドアが開閉自在に取り付けられることとなっている。

【0024】

前記自動車ボディのヒンジ部においては、前記ヒンジ12の底面12aと前記ヒンジ取り付け面11とが重ね合わされた状態となっている。

この場合、前記ヒンジ取り付け面11が前述の第1部材1に相当し、前記ヒンジ12が前述の第2部材2に相当する。また、前記ヒンジ12の底面12aと前記ヒンジ取り付け面11との重ね合わせ部分が被シール部13となっている。

【0025】

一方、図4、図5に示すように、前記被シール部13をシールするシーラー51は、下面が開放された箱型に形成され、前記ヒンジ12の底面12a部分を覆う本体部51aと、前記本体部51aの下端周縁部から水平方向外側へ延出し、前記ヒンジ取り付け面11に当接するフランジ部51と、前記本体部51aに形成され、前記ヒンジ12の脚部12bを貫通させるための貫通孔51cとを備えている。

また、前記貫通孔51cの一部には、該貫通孔51cの内周縁から前記フランジ部51の外周縁にかけて切り込み51dが形成されており、該切り込み51dにより前記貫通孔51cが開裂されている。

【0026】

このように構成されるシーラー51による被シール部13のシールは、次のような手順により行われる。

なお、本説明においては、前記ヒンジ12の支持ピン12cの軸方向を左右方向とし、該支持ピン12cの軸方向と直交する方向を前後方向とする。

【0027】

まず、図6(a)に示すように、前記シーラー51における貫通孔51cの前後一側に形成される切り込み51dを前記ヒンジ12側に向けた状態で、該シーラー51を前記ヒンジ12の前面(図6(a)における下側の面)に向けて近づける。

【0028】

図6(b)に示すように、前記ヒンジ12に近づけたシーラー51がヒンジ12に当接した後、該シーラー51をヒンジ12に押し込むと、前記切り込み51dがヒンジ12の脚部12bにより開裂して、該脚部12bが貫通孔51c内に入り込んでいく。

この場合、シーラー51は可撓性を有する樹脂部材にて構成されているので、前記貫通孔51cはヒンジ12の脚部12bの厚みに応じてスムーズに開裂する。

【0029】

その後、図7、図8に示すように、前記脚部12bが貫通孔51c内に完全に入り込むと、前記貫通孔51cはシーラー51を構成する樹脂部材が有する弾性により閉じて、該シーラー51は本体部51aがヒンジ12の底面12a部分を覆うようにヒンジ取り付け面11に載置された状態となる。

【0030】

このように、ヒンジ取り付け面11に載置されたシーラー51を加熱溶融させると、該シーラ−51は軟化または液状化して、前記本体部51aが前記ヒンジ12の底部12aの上面および各側面、並びに脚部12bの基部に融着するとともに、前記フランジ部51bが前記ヒンジ取り付け面11に融着する。

その後、前記シーラー51を冷却固化することで、該シーラー51がヒンジ取り付け面11からヒンジ12にかけて連続的に融着した状態が固定され、図9に示すように、前記被シール部13がシールされることとなる。

【0031】

なお、このように行われるシーラー51による被シール部13のシール工程は、自動車ボディの塗装工程において行われており、下塗り塗装工程(電着塗装工程)の後にシーラー51による被シール部13のシール工程が実施される。

前記シール工程は、前記シーラー51を前記ヒンジ取り付け面11のヒンジ部に載置する工程と、前記シーラー51を加熱炉に投入して加熱溶融させる乾燥工程を備えている。前記シーラー51は前記乾燥工程を経た後に冷却固化されて、前記被シール部13がシールされる。

【0032】

また、前記乾燥工程においては、ボンネットやドア等におけるパネルの継目部分や重ね合わせ部分等に塗布された、従来のペースト状のシーラーを加熱して乾燥・硬化させることも行われる。

さらに、前記シール工程の後には、中塗り塗装工程、および上塗り塗装工程が設けられている。

【0033】

なお、前記シーラー51に対しては、前記中塗り塗装工程および上塗り塗装工程にて自動車ボディに対して塗布される塗料を塗布することも可能であるので、該シーラー51によるシール箇所を自動車ボディと同じ色に塗装することができ、自動車の見栄え品質を確保することが可能となっている。

【0034】

このようにして被シール部13のシールが行われる前記シーラー51を、自動車ボディのうち、近傍に段差部があるなど作業スペースが少ない箇所であり、また高所に位置する箇所となるヒンジ取り付け面11のヒンジ部をシールするために用いることで、作業者が行う作業が、ヒンジ取り付け面11に取り付けられたヒンジ12の部分に前記シーラー51を載置するだけの作業となるので、ヒンジ取り付け面11が高い位置にあっても、工程のフロアに立った楽な姿勢で容易に作業を行うことが可能となり、フロアに設置した作業台から無理な姿勢で作業を行う必要がない。

また、塗布装置を被シール部へ差し込んでシーラーを塗布したり、ブラシによる仕上げ作業を行ったりする必要もないので、被シール部が作業スペースの小さな所に位置していたとしても(塗布装置やブラシの差し込むスペースがなくても)、容易に作業を行うことができる。

従って、シール工程での作業を短時間で終えることができ、作業による疲労も少なく、シール品質を確保することもできる。

【0035】

また、前記シーラー51は、常温では固体状であるとともに、加熱により溶融する、熱可塑性樹脂にて構成されているので、シーラー51をヒンジ取り付け面11のヒンジ部に載置する際には、該シーラー51は固体状で取り扱いが容易である一方、前記シーラー51は乾燥工程では加熱により溶融するので、前記被シール部13に融着して確実にシールすることが可能となる。

【0036】

また、前記シーラー51は、シールを行う被シール部13の3次元形状に応じた形状に適宜成形することが可能であり、被シール部13が複雑な形状であった場合でも、その形状に合わせた形状のシーラー51を用いることで、確実なシールを行うことが可能となる。

さらに、前記シーラー51の表面には、自動車ボディを構成する板金面と同様に塗装を行うことができるので、塗装後の自動車ボディの見栄え品質を確保することが可能となっている。

【図面の簡単な説明】

【0037】

【図1】本シーラーおよび被シール部を示す斜視図である。

【図2】シーラーによる被シール部のシール方法を示す側面断面図である。

【図3】被シール部としての、自動車ボディにおけるバックドアのヒンジ部を示す斜視図である。

【図4】バックドアのヒンジ部をシールするためのシーラーを示す正面断面図である。

【図5】バックドアのヒンジ部をシールするためのシーラーを示す平面図である。

【図6】シーラーをバックドアのヒンジ部に載置する手順を示す平面図である。

【図7】バックドアのヒンジ部に載置したシーラーを示す平面図である。

【図8】バックドアのヒンジ部に載置したシーラーを示す側面断面図である。

【図9】シーラーによりシールされたヒンジ部を示す斜視図である。

【図10】従来のペースト状のシーラーが塗布される被シール部を示す斜視図である。

【図11】従来のペースト状のシーラーが塗布された被シール部を示す側面断面図である。

【図12】従来のペースト状のシーラーが塗布された被シール部を示す斜視図である。

【符号の説明】

【0038】

1 第1部材

2 第2部材

3 被シール部

5 シーラー

5a 本体部

5b フランジ部

11 ヒンジ取り付け面

12 ヒンジ

12a 底部

12b 脚部

12c 支持ピン

13 被シール部

51 シーラー

51a 本体部

51b 脚部

51c 貫通孔

51d 切り込み

【特許請求の範囲】

【請求項1】

被シール部をシールするためのシーラーであって、

前記被シール部の3次元形状に応じた形状に形成されたシート状部材にて構成され、

前記被シール部に載置した状態で加熱することにより、該被シール部のシールが行われる、

ことを特徴とするシーラー。

【請求項2】

前記シーラーは、常温では固体状であるとともに、加熱により溶融する、熱可塑性樹脂にて構成される、

ことを特徴とする請求項1に記載のシーラー。

【請求項3】

被シール部をシールするためのシール方法であって、

前記被シール部の3次元形状に応じた形状に形成されたシート状部材にて構成されるシーラーを、前記被シール部に載置する工程と、

前記シール部に載置したシーラーを加熱する工程とを、

備えることを特徴とするシール方法。

【請求項4】

前記シーラーは、常温では固体状であるとともに、加熱により溶融する、熱可塑性樹脂にて構成される、

ことを特徴とする請求項3に記載のシール方法。

【請求項1】

被シール部をシールするためのシーラーであって、

前記被シール部の3次元形状に応じた形状に形成されたシート状部材にて構成され、

前記被シール部に載置した状態で加熱することにより、該被シール部のシールが行われる、

ことを特徴とするシーラー。

【請求項2】

前記シーラーは、常温では固体状であるとともに、加熱により溶融する、熱可塑性樹脂にて構成される、

ことを特徴とする請求項1に記載のシーラー。

【請求項3】

被シール部をシールするためのシール方法であって、

前記被シール部の3次元形状に応じた形状に形成されたシート状部材にて構成されるシーラーを、前記被シール部に載置する工程と、

前記シール部に載置したシーラーを加熱する工程とを、

備えることを特徴とするシール方法。

【請求項4】

前記シーラーは、常温では固体状であるとともに、加熱により溶融する、熱可塑性樹脂にて構成される、

ことを特徴とする請求項3に記載のシール方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2009−46618(P2009−46618A)

【公開日】平成21年3月5日(2009.3.5)

【国際特許分類】

【出願番号】特願2007−215319(P2007−215319)

【出願日】平成19年8月21日(2007.8.21)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000101905)イイダ産業株式会社 (47)

【Fターム(参考)】

【公開日】平成21年3月5日(2009.3.5)

【国際特許分類】

【出願日】平成19年8月21日(2007.8.21)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000101905)イイダ産業株式会社 (47)

【Fターム(参考)】

[ Back to top ]