シーリングテープ及びそれを用いたケーブル処理方法

【課題】 粘着層がテープ本体の幅方向の両側にはみ出すのを防止できるシーリングテープを得る。

【解決手段】 粘着層13をテープ本体12の片面に、このテープ本体12の幅方向の両側にこのテープ本体12の片面の縁部12aが所要の幅で連続的に露出するような幅で設ける。

【解決手段】 粘着層13をテープ本体12の片面に、このテープ本体12の幅方向の両側にこのテープ本体12の片面の縁部12aが所要の幅で連続的に露出するような幅で設ける。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、テープ本体の片面に粘着層が設けられているシーリングテープ(シーリングシートを含む)及びそれを用いたケーブル処理方法に関するものである。

【0002】

【従来の技術】各種ケーブル、例えば架橋ポリエチレン絶縁ビニルシースケーブル(CVケーブル)やゴムシースケーブル等(以下、単にケーブルと称する)の端末処理や中間接続処理を行う際には、昨今、ケーブル付属品とし、従来の熱収縮式筒状体や差込み式筒状体の他に、常温収縮筒状体が使用されている。

【0003】この常温収縮筒状体1は、一例を示すと図4R>4に示すように、テープ状のプラスチック紐などからなる条材2が螺旋状に巻かれ、隣接するターン間が分離可能に仮止めされて構成されている中空螺旋巻筒状体3の外周にゴム等からなる弾性チューブ4が拡径状態で支持されて構成されている。この例では、弾性チューブ4の外周に長手方向に間欠的に笠部5が一体に突設されている。中空螺旋巻筒状体3を構成している条材2の一端2aは、この中空螺旋巻筒状体3の中を通して反対側に導出されている。

【0004】このような常温収縮筒状体1の使用例を、ケーブル端末処理の場合で図5を参照して説明する。ケーブル6の端部を図示しないが段剥ぎして導体を導出し、この導体に端子導体7を圧縮接続等で接続する。段剥ぎによりケーブル6から露出された遮蔽層につないだ接地線8は、端子導体7とは反対側にケーブルシース9に沿って引き出す。この接地線8の導出部をシールするように、図6に示すような平板状の粘着テープ10をケーブルシース9の外周に巻回してシーリング部11を図5R>5及び図7に示すように形成する。一方、図4に示すように条材2が螺旋状に巻かれて構成されている中空螺旋巻筒状体3の外周に弾性チューブ4が拡径状態で支持されて構成されている常温収縮筒状体1は、端子導体7の接続前に予めケーブル6に嵌めておく場合もある。シーリング部11の形成後に、常温収縮筒状体1をケーブルシース9の端部側に戻して、該常温収縮筒状体1の弾性チューブ4の端部がシーリング部11を覆えるように位置決めする。

【0005】かかる状態で、中空螺旋巻筒状体3を構成している条材2をその端部2a側から引っ張って弾性チューブ4の中から引き抜くことにより中空螺旋巻筒状体3を解体しつつ撤去し、これに伴い弾性チューブ4を収縮させてケーブルシース9の外周に密着被覆し、弾性チューブ4の端部をシーリング部11でシールする。この場合、弾性チューブ4の端部からの接地線8等の引き出し箇所では、接地線8等の介在により弾性チューブ4とケーブルシース9の間に隙間ができるので、その隙間を埋めるためには粘着テープ10はある程度軟らかでなければならず、その柔軟性を利用して前述した隙間が埋められ、シールがなされることになる。

【0006】このようにシーリング部11を設けると、弾性チューブ4の端部からの接地線8等の引き出し箇所のシールを確実に行うことができる。

【0007】しかしながら、このような従来の構造では、中空螺旋巻筒状体3を構成している条材2をその端部2a側から引っ張って弾性チューブ4の中から引き抜く際に、該条材2が図7に示すように軟らかいシーリング部11に食い込み、該シーリング部11一部を剥ぎ取ってしまったり、条材2がシーリング部11に食い込んだままとなって該条材2の引き抜きが不可能となり、処理部の組立てが不能となることもあった。

【0008】これに対し、図8に示すように、テープ本体12の片面の全体に粘着層13が設けられているシーリングテープ14´を用い、このシーリングテープ14´をその粘着層13が内向きとなるようにケーブルシース9の外周に巻き付けて、図9(A)(B)に示すようなシーリング部11を形成することも試みた。なお、図9R>9(B)において、15はケーブル導体とその外周の絶縁層からなるケーブルコア、16はケーブルコア15とケーブルシース9との間に設けられている遮蔽層(外部半導電層を含む)である。

【0009】このようなシーリングテープ14´を用いると、中空螺旋巻筒状体3を構成している条材2をその端部2a側から引っ張って弾性チューブ4の中から引き抜く際に、粘着層13の表面を覆うテープ本体12の存在により条材2がシーリング部11に食い込むのを防止することができる。

【0010】

【発明が解決しようとする課題】しかしながら、図8に示すようなシーリングテープ14´を用いてシーリング部11を形成した場合には、図9(A)に示すように、粘着層13がテープ本体12の幅方向の両側にはみ出し、そこに条材2が引っ掛かってやはりはみ出した粘着層13を剥ぎとってしまったり、そこに条材2が食い込んで引っ掛かってしまうことがあった。

【0011】本発明の目的は、粘着層がテープ本体の幅方向の両側にはみ出すのを防止できるシーリングテープを提供することにある。

【0012】本発明の他の目的は、粘着層がないテープ本体の縁部の接着性を高めることができるシーリングテープを提供することにある。

【0013】本発明の他の目的は、中空螺旋巻筒状体を構成している条材をその端部側から引っ張って弾性チューブの中から引き抜く際に、条材が粘着層に食い込んだり、引っ掛かったりするのを防止できるケーブル処理方法を提供することにある。

【0014】本発明の他の目的は、弾性チューブとテープ本体との密着性を高めることができるケーブル処理方法を提供することにある。

【0015】

【課題を解決するための手段】本発明は、テープ本体の片面に粘着層が設けられているシーリングテープを改良するものである。

【0016】本発明に係るシーリングテープにおいては、粘着層がテープ本体の片面に、該テープ本体の幅方向の両側に該テープ本体の片面の縁部が所要の幅で連続的に露出されるような幅で設けられていることを特徴とする。

【0017】このようなシーリングテープを用いると、粘着層が内向きとなるようにして物体に巻き付け、或いは貼り付けた際に、粘着層がテープ本体の幅方向の両側にはみ出すのを、粘着層がないテープ本体の縁部の存在により防止できる。

【0018】本発明に係るシーリングテープにおいては、テープ本体の片面で、少なくとも粘着層がないテープ本体の縁部に接着層が設けられていることが好ましい。このようになっていると、粘着層がないテープ本体の縁部が接着層を介してケーブルシースの如き対象物に接着されることになり、該粘着層がないテープ本体の縁部が対象物から剥離するのを回避することができる。

【0019】このため常温収縮筒状体を用いて、条材を引いて弾性チューブの中から中空螺旋巻筒状体を分解しつつ引き抜く際に、従来のようにケーブルシースの外周から剥がれた粘着層がないテープ本体の縁部が条材に引っ掛かってめくれ上がり、このめくれ上がった縁部が障害となって該条材の引き抜きができなくなる事態を回避することができる。

【0020】また本発明は、ケーブルシースのシールすべき箇所の外周にシーリング部を形成し、条材が螺旋状に巻かれて構成されている中空螺旋巻筒状体の外周に弾性チューブが拡径状態で支持されて構成されている常温収縮筒状体を、ケーブルシースの所要の外周に弾性チューブの端部がシーリング部を覆えるように位置決めして嵌め、中空螺旋巻筒状体を構成している条材を弾性チューブの中から引き抜くことにより中空螺旋巻筒状体を解体しつつ撤去し、これに伴い弾性チューブを収縮させてケーブルシースの外周に密着被覆し、弾性チューブの端部をシーリング部でシールするケーブル処理方法を改良するものである。

【0021】本発明に係るケーブル処理方法においては、粘着層がテープ本体の片面に、該テープ本体の幅方向の両側に該テープ本体の片面の縁部が所要の幅で連続的に露出されるような幅で設けられている構造のシーリングテープを用いる。このシーリングテープを、ケーブルシースのシールすべき箇所の外周に粘着層が内側となるように巻き付けてシーリング部を形成する。

【0022】このようなケーブル処理方法では、粘着層がテープ本体の片面に、該テープ本体の幅方向の両側に該テープ本体の片面の縁部が所要の幅で連続的に露出されるような幅で設けられて、粘着層がないテープ本体の縁部がそれぞれ形成されている構造のシーリングテープを、ケーブルシースのシールすべき箇所の外周に粘着層が内側となるように巻き付けてシーリング部を形成しているので、粘着層がないテープ本体の縁部の存在によりケーブルシースの外周に巻き付けられた状態で粘着層がテープ本体の幅方向の両側にはみ出さない。このため中空螺旋巻筒状体をケーブルシースの所要の外周に弾性チューブの端部がシーリング部を覆えるように位置決めして嵌め、中空螺旋巻筒状体を構成している条材を弾性チューブの中から引き抜く際に、条材が従来のようにはみ出した粘着層に食い込んだり、引っ掛かったりすることがなくなり、支障なく条材の引き出しを行うことができる。

【0023】本発明に係るケーブル処理方法においては、弾性チューブがシリコーンゴムで形成され、テープ本体が自己融着性シリコーンゴムで形成されていることが好ましい。このようになっていると、弾性チューブとテープ本体との間の密着性が向上し、弾性チューブの端部での防水性能を向上させることができる。それ故、弾性チューブの端部でのシーリング部に対する密着性を向上させるために、該弾性チューブの内径をシーリング部の外径より著しく小さくしたり、該弾性チューブの肉厚を著しく厚くしたりして締め付け力を高める必要がなくなる。その結果、常温収縮筒状体にあっては、弾性チューブの拡径による非常に大きな締め付け力で、その拡径状態を保持しようとする中空螺旋巻筒状体が壊れる事態の発生を回避することができる。

【0024】なお、本発明に係るシーリングテープは、該シーリングテープが予め定尺に切断されて形成されたような形状等をなすシーリングシートも含むものである。

【0025】

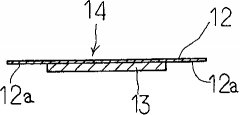

【発明の実施の形態】図1は、本発明に係るシーリングテープにおける実施の形態の第1例を示したものである。

【0026】このシーリングテープ14においては、ブチルゴム等からなる粘着層13がエチレンプロピレンゴム等からなるテープ本体12の片面に、該テープ本体12の幅方向の両側に該テープ本体12の片面の縁部12aが所要の幅で連続的に露出されるような幅で設けられて、粘着層13がないテープ本体12の縁部12aがそれぞれ形成された構造になっている。この粘着層13がないテープ本体12の縁部12aの幅は、3〜10mm,条材2が引っ掛からないためには5mm以下が好ましい。

【0027】このようなシーリングテープ14を用いると、粘着層13が内向きとなるようにして物体に巻き付けた際に、該粘着層13がテープ本体12の幅方向の両側にはみ出すのを粘着層13がないテープ本体12の縁部12aの存在により防止できる。

【0028】図2(A)〜(C)は本発明に係るケーブル処理方法を端末処理に適用した実施の形態の一例を示したもので、図2(A)は本例でケーブルシースに対してシーリング部を形成した状態の側面図、図2(B)は図2(A)のA−A線断面図、図2(C)は図2(A)のB−B線断面図である。

【0029】このケーブル処理方法では、前述した図1に示すシーリングテープ14を用いる。このシーリングテープ14を、ケーブルシース9のシールすべき箇所の外周に、粘着層13が内側となるようにして図2(A)〜(C)に示すように巻き付けてシーリング部11を形成する。図示していないが、このシーリング部11の粘着層13とケーブルシース9との間から図5に示すように接地線8等をケーブルシース9の表面に沿って引き出す。

【0030】一方、前述した図4に示すような、条材2が螺旋状に巻かれて構成されている中空螺旋巻筒状体3の外周に弾性チューブ4が拡径状態で支持されて構成されている常温収縮筒状体1は、端子導体7の接続前に予めケーブル6に嵌めておく場合もある。シーリング部11の形成後に、常温収縮筒状体1をケーブルシース9の端部側に戻して、前述した図5に示すようにケーブルシース9の所要の外周に弾性チューブ4の端部がシーリング部11を覆えるように位置決めする。しかる後、中空螺旋巻筒状体3を構成している条材2を弾性チューブ4の中から引き抜くことにより中空螺旋巻筒状体3を解体しつつ撤去し、これに伴い弾性チューブ4を収縮させてケーブルシース9の外周に密着被覆し、弾性チューブ4の端部をシーリング部11でシールする。

【0031】このようなケーブル処理方法では、粘着層13がテープ本体12の片面に、該テープ本体12の幅方向の両側に該テープ本体12の片面の縁部12aが所要の幅で連続的に露出されるような幅で設けられて、粘着層13がないテープ本体12の縁部12aがそれぞれ形成されている構造のシーリングテープ14を、ケーブルシース9のシールすべき箇所の外周に粘着層13が内側となるように巻き付けてシーリング部11を形成しているので、粘着層13がないテープ本体12の縁部12aの存在によりケーブルシース9の外周に巻き付けられた状態で粘着層13がテープ本体12の幅方向の両側にはみ出さない。このため中空螺旋巻筒状体3をケーブルシース9の所要の外周に弾性チューブ4の端部がシーリング部11を覆えるように位置決めして嵌め、中空螺旋巻筒状体3を構成している条材2を弾性チューブ4の中から引き抜く際に、条材2が従来のようにはみ出した粘着層13に食い込んだり、引っ掛かったりすることがなくなり、支障なく条材2の引き出しを行うことができる。

【0032】次に、本発明に係るシーリングテープにおける実施の形態の第2例を、図1を用いて説明し、このシーリングテープを用いた本発明に係るケーブル処理方法を端末処理に適用した実施の形態の第2例を図2(A)〜(C),図4及び図5を参照して説明する。

【0033】本例のシーリングテープ14では、図1に示すテープ本体12が自己融着性シリコーンゴムで形成されており、その他の構成は第1例と同様になっている。

【0034】ところで、図4及び図5に示すような弾性チューブ4はシリコーンゴムで形成することが主流になっており、前述した第1例では、該シリコーンゴムよりなる弾性チューブ4はシーリング部11の表面のエチレンプロピレンゴムよりなるテープ本体12に密着されるが、両者は全くくっつかないわけではないが、初期の互いの密着力はそれほど大きくない。このため弾性チューブ4の端部での防水性を確保するには、弾性チューブ4の内径をシーリング部11の外径より著しく小さくしたり、該弾性チューブ4の肉厚を著しく厚くしたりして締め付け力を高める必要がある。このようにすると、図4に示すような常温収縮筒状体1にあっては、弾性チューブ4の拡径による非常に大きな締め付け力で、その拡径状態を保持しようとする中空螺旋巻筒状体3が壊れる恐れがある。

【0035】しかるに、図4及び図5に示す弾性チューブ4がシリコーンゴムで形成され、図1に示すシーリングテープ14のテープ本体12が自己融着性シリコーンゴムで形成されていると、弾性チューブ4とテープ本体12との間の密着性が向上し、弾性チューブ4の端部での防水性能を向上させることができる。このため、弾性チューブ4の内径をシーリング部11の外径より著しく小さくしたり、該弾性チューブ4の肉厚を著しく厚くしたりして締め付け力を高める必要がなくなり、弾性チューブ4の内径設計を前述した例より緩くすることができ、その結果、弾性チューブ4が中空螺旋巻筒状体3に及ぼす締め付け力が低減され、該弾性チューブ4の拡径状態を保持しようとする中空螺旋巻筒状体3が壊れる事態の発生を回避することができる。

【0036】テープ本体12を構成するエチレンプロピレンゴムテープと自己融着性シリコーンゴムテープとをシリコーンゴム板の上に貼り付けたときの接着性の違いを、ピーリング試験により剥離力を測定することにより評価した。その測定結果を表1に示した。この表1から明らかなように、自己融着性シリコーンゴムを用いた場合には、非常に高い密着性が得られることがわかった。

【0037】

【表1】

また実際に、テープ本体12をエチレンプロピレンゴムで形成した図1に示す構造のシーリングテープ14でシーリング部11を形成し、またテープ本体12を自己融着性シリコーンゴムで形成した図1に示す構造のシーリングテープ14でシーリング部11を形成し、これらのシーリング部11に対してシリコーンゴムで形成した弾性チューブ4をそれぞれ被せて、内圧をかける実験をしたところ、表2に示す結果が得られた。この表2から明らかなように、テープ本体12を自己融着性シリコーンゴムで形成した場合には、非常に高い防水性能が得られることが判明した。

【0038】

【表2】

図3は、本発明に係るシーリングテープにおける実施の形態の第3例を示したものである。

【0039】このシーリングテープ14においては、粘着層13がエチレンプロピレンゴム等からなるテープ本体12の片面に、該テープ本体12の幅方向の両側に該テープ本体12の片面の縁部12aが所要の幅で連続的に露出されるような幅で設けられて、粘着層13がないテープ本体12の縁部12aがそれぞれ形成され、該テープ本体12の片面で粘着層13がないテープ本体12の縁部12aの面にブチルゴム等よりなる接着層17が設けられた構造になっている。この場合、粘着層13は第1例のようにブチルゴム等で形成されていてもよく、テープ本体12も第2例のように自己融着性シリコーンゴムで形成されていてもよい。粘着層13がないテープ本体12の縁部12aの幅は、3〜10mm,条材2が引っ掛からないためには5mm以下が好ましい。

【0040】このようなシーリングテープ14を用いて、図2(A)〜(C)及び図5に示すようにケーブルシース9の所要の外周にシーリング部11を形成する。この際に、粘着層13がないテープ本体12の縁部12aは、接着層17の存在によりケーブルシース9の外周に確実に接着されることになる。次に、図4に示すような常温収縮筒状体1を用いて、図7に示すように条材2を引いて弾性チューブ4の中から中空螺旋巻筒状体3を分解しつつ引き抜く際に、従来のようにケーブルシース9の外周から剥がれた粘着層13がないテープ本体12の縁部12aが条材2に引っ掛かってめくれ上がり、このめくれ上がった縁部12aが障害となって該条材2の引き抜きができなくなる事態を回避することができる。

【0041】なお、接着層17はテープ本体12の片面の全体に設けることもできる。・上記例では、本発明をケーブルの端末処理に適用した例について説明したが、本発明はこれに限定されるものではなく、ケーブルの中間接続処理にも同様に適用できるものである。

【0042】また、本発明に係るシーリングテープは、前述したようにシーリングテープが予め定尺に切断されて形成されたような形状等をなすシーリングシートも含むものである。この場合も、シート本体(テープ本体)の片面の幅方向(相対向する1対の側)の両縁部が所要の幅で連続的に露出されるように該シート本体の片面の中央側に粘着層が設けられていることが前提であるが、更に該シート本体の片面で前述した幅方向に対し直交する方向の両縁部は粘着層が端部まで設けられている場合と、これら両縁部の少なくとも一方には粘着層のないシート本体の露出部が所要の幅で設けられている場合とがある。

【0043】

【発明の効果】本発明に係るシーリングテープは、粘着層がテープ本体の片面に、該テープ本体の幅方向の両側に該テープ本体の片面の縁部が所要の幅で連続的に露出されるような幅で設けられた構造になっているので、粘着層が内向きとなるようにして物体に巻き付け、或いは貼り付けた際に、粘着層がテープ本体の幅方向の両側にはみ出すのを、該粘着層がないテープ本体の縁部の存在により防止できる。

【0044】この発明において、テープ本体の片面で、少なくとも粘着層がないテープ本体の縁部に接着層を設けると、粘着層がないテープ本体の縁部が接着層を介してケーブルシースの如き対象物に接着されることになり、該粘着層がないテープ本体の縁部が対象物から剥離するのを回避することができる。このため常温収縮筒状体を用いて、条材を引いて弾性チューブの中から中空螺旋巻筒状体を分解しつつ引き抜く際に、従来のようにケーブルシースの外周から剥がれた粘着層がないテープ本体の縁部が条材に引っ掛かってめくれ上がり、このめくれ上がった縁部が障害となって該条材の引き抜きができなくなる事態を回避することができる。

【0045】また、本発明に係るシーリングテープを用いたケーブル処理方法においては、粘着層がテープ本体の片面に、該テープ本体の幅方向の両側に該テープ本体の片面の縁部が所要の幅で連続的に露出されるような幅で設けられて、粘着層がないテープ本体の縁部がそれぞれ形成されている構造のシーリングテープを、ケーブルシースのシールすべき箇所の外周に粘着層が内側となるように巻き付けてシーリング部を形成するので、粘着層がないテープ本体の縁部の存在によりケーブルシースの外周に巻き付けられた状態で粘着層がテープ本体の幅方向の両側にはみ出さなくなる。このため中空螺旋巻筒状体をケーブルシースの所要の外周に弾性チューブの端部がシーリング部を覆えるように位置決めして嵌め、中空螺旋巻筒状体を構成している条材を弾性チューブの中から引き抜く際に、条材が従来のようにはみ出した粘着層に食い込んだり、引っ掛かったりすることがなくなり、支障なく条材の引き出しを行うことができる。

【0046】この発明において、弾性チューブがシリコーンゴムで形成され、テープ本体が自己融着性シリコーンゴムで形成されていると、弾性チューブとテープ本体との間の密着性が向上し、弾性チューブの端部での防水性能を向上させることができる。それ故、弾性チューブの端部でのシーリング部に対する密着性を向上させるために、該弾性チューブの内径をシーリング部の外径より著しく小さくしたり、該弾性チューブの肉厚を著しく厚くしたりして締め付け力を高める必要がなくなる。その結果、常温収縮筒状体にあっては、弾性チューブの拡径による非常に大きな締め付け力で、その拡径状態を保持しようとする中空螺旋巻筒状体が壊れる事態の発生を回避することができる。

【図面の簡単な説明】

【図1】本発明に係るシーリングテープにおける実施の形態の第1例及び第2例の横断面図である。

【図2】(A)は本発明に係るケーブル処理方法を端末処理に適用した実施の形態の一例において、ケーブルシースに対してシーリング部を形成した状態を示す側面図、(B)は(A)のA−A線断面図、(C)は(A)のB−B線断面図である。

【図3】本発明に係るシーリングテープにおける実施の形態の第3例の横断面図である。

【図4】従来及び本発明のケーブル処理方法で用いる常温収縮筒状体の一例を示す一部縦断側面図である。

【図5】従来及び本発明のケーブル処理方法が適用された端末処理部の一例を示す側面図である。

【図6】従来の粘着テープの横断面図である。

【図7】従来の端末処理の途中工程を示す一部破断側面図である。

【図8】従来のシーリングテープの横断面図である。

【図9】(A)は図8に示すシーリングテープでケーブルシースの外周にシーリング部を形成した状態を示す側面図、(B)は(A)のC−C線断面図である。

【符号の説明】

1 常温収縮筒状体

2 条材

2a 端部

3 中空螺旋巻筒状体

4 弾性チューブ

5 笠部

6 ケーブル

7 端子導体

8 接地線

9 ケーブルシース

10 粘着テープ

11 シーリング部

12 テープ本体

12a 縁部

13 粘着層

14,14´ シーリングテープ

15 ケーブルコア

16 遮蔽層

17 接着層

【0001】

【発明の属する技術分野】本発明は、テープ本体の片面に粘着層が設けられているシーリングテープ(シーリングシートを含む)及びそれを用いたケーブル処理方法に関するものである。

【0002】

【従来の技術】各種ケーブル、例えば架橋ポリエチレン絶縁ビニルシースケーブル(CVケーブル)やゴムシースケーブル等(以下、単にケーブルと称する)の端末処理や中間接続処理を行う際には、昨今、ケーブル付属品とし、従来の熱収縮式筒状体や差込み式筒状体の他に、常温収縮筒状体が使用されている。

【0003】この常温収縮筒状体1は、一例を示すと図4R>4に示すように、テープ状のプラスチック紐などからなる条材2が螺旋状に巻かれ、隣接するターン間が分離可能に仮止めされて構成されている中空螺旋巻筒状体3の外周にゴム等からなる弾性チューブ4が拡径状態で支持されて構成されている。この例では、弾性チューブ4の外周に長手方向に間欠的に笠部5が一体に突設されている。中空螺旋巻筒状体3を構成している条材2の一端2aは、この中空螺旋巻筒状体3の中を通して反対側に導出されている。

【0004】このような常温収縮筒状体1の使用例を、ケーブル端末処理の場合で図5を参照して説明する。ケーブル6の端部を図示しないが段剥ぎして導体を導出し、この導体に端子導体7を圧縮接続等で接続する。段剥ぎによりケーブル6から露出された遮蔽層につないだ接地線8は、端子導体7とは反対側にケーブルシース9に沿って引き出す。この接地線8の導出部をシールするように、図6に示すような平板状の粘着テープ10をケーブルシース9の外周に巻回してシーリング部11を図5R>5及び図7に示すように形成する。一方、図4に示すように条材2が螺旋状に巻かれて構成されている中空螺旋巻筒状体3の外周に弾性チューブ4が拡径状態で支持されて構成されている常温収縮筒状体1は、端子導体7の接続前に予めケーブル6に嵌めておく場合もある。シーリング部11の形成後に、常温収縮筒状体1をケーブルシース9の端部側に戻して、該常温収縮筒状体1の弾性チューブ4の端部がシーリング部11を覆えるように位置決めする。

【0005】かかる状態で、中空螺旋巻筒状体3を構成している条材2をその端部2a側から引っ張って弾性チューブ4の中から引き抜くことにより中空螺旋巻筒状体3を解体しつつ撤去し、これに伴い弾性チューブ4を収縮させてケーブルシース9の外周に密着被覆し、弾性チューブ4の端部をシーリング部11でシールする。この場合、弾性チューブ4の端部からの接地線8等の引き出し箇所では、接地線8等の介在により弾性チューブ4とケーブルシース9の間に隙間ができるので、その隙間を埋めるためには粘着テープ10はある程度軟らかでなければならず、その柔軟性を利用して前述した隙間が埋められ、シールがなされることになる。

【0006】このようにシーリング部11を設けると、弾性チューブ4の端部からの接地線8等の引き出し箇所のシールを確実に行うことができる。

【0007】しかしながら、このような従来の構造では、中空螺旋巻筒状体3を構成している条材2をその端部2a側から引っ張って弾性チューブ4の中から引き抜く際に、該条材2が図7に示すように軟らかいシーリング部11に食い込み、該シーリング部11一部を剥ぎ取ってしまったり、条材2がシーリング部11に食い込んだままとなって該条材2の引き抜きが不可能となり、処理部の組立てが不能となることもあった。

【0008】これに対し、図8に示すように、テープ本体12の片面の全体に粘着層13が設けられているシーリングテープ14´を用い、このシーリングテープ14´をその粘着層13が内向きとなるようにケーブルシース9の外周に巻き付けて、図9(A)(B)に示すようなシーリング部11を形成することも試みた。なお、図9R>9(B)において、15はケーブル導体とその外周の絶縁層からなるケーブルコア、16はケーブルコア15とケーブルシース9との間に設けられている遮蔽層(外部半導電層を含む)である。

【0009】このようなシーリングテープ14´を用いると、中空螺旋巻筒状体3を構成している条材2をその端部2a側から引っ張って弾性チューブ4の中から引き抜く際に、粘着層13の表面を覆うテープ本体12の存在により条材2がシーリング部11に食い込むのを防止することができる。

【0010】

【発明が解決しようとする課題】しかしながら、図8に示すようなシーリングテープ14´を用いてシーリング部11を形成した場合には、図9(A)に示すように、粘着層13がテープ本体12の幅方向の両側にはみ出し、そこに条材2が引っ掛かってやはりはみ出した粘着層13を剥ぎとってしまったり、そこに条材2が食い込んで引っ掛かってしまうことがあった。

【0011】本発明の目的は、粘着層がテープ本体の幅方向の両側にはみ出すのを防止できるシーリングテープを提供することにある。

【0012】本発明の他の目的は、粘着層がないテープ本体の縁部の接着性を高めることができるシーリングテープを提供することにある。

【0013】本発明の他の目的は、中空螺旋巻筒状体を構成している条材をその端部側から引っ張って弾性チューブの中から引き抜く際に、条材が粘着層に食い込んだり、引っ掛かったりするのを防止できるケーブル処理方法を提供することにある。

【0014】本発明の他の目的は、弾性チューブとテープ本体との密着性を高めることができるケーブル処理方法を提供することにある。

【0015】

【課題を解決するための手段】本発明は、テープ本体の片面に粘着層が設けられているシーリングテープを改良するものである。

【0016】本発明に係るシーリングテープにおいては、粘着層がテープ本体の片面に、該テープ本体の幅方向の両側に該テープ本体の片面の縁部が所要の幅で連続的に露出されるような幅で設けられていることを特徴とする。

【0017】このようなシーリングテープを用いると、粘着層が内向きとなるようにして物体に巻き付け、或いは貼り付けた際に、粘着層がテープ本体の幅方向の両側にはみ出すのを、粘着層がないテープ本体の縁部の存在により防止できる。

【0018】本発明に係るシーリングテープにおいては、テープ本体の片面で、少なくとも粘着層がないテープ本体の縁部に接着層が設けられていることが好ましい。このようになっていると、粘着層がないテープ本体の縁部が接着層を介してケーブルシースの如き対象物に接着されることになり、該粘着層がないテープ本体の縁部が対象物から剥離するのを回避することができる。

【0019】このため常温収縮筒状体を用いて、条材を引いて弾性チューブの中から中空螺旋巻筒状体を分解しつつ引き抜く際に、従来のようにケーブルシースの外周から剥がれた粘着層がないテープ本体の縁部が条材に引っ掛かってめくれ上がり、このめくれ上がった縁部が障害となって該条材の引き抜きができなくなる事態を回避することができる。

【0020】また本発明は、ケーブルシースのシールすべき箇所の外周にシーリング部を形成し、条材が螺旋状に巻かれて構成されている中空螺旋巻筒状体の外周に弾性チューブが拡径状態で支持されて構成されている常温収縮筒状体を、ケーブルシースの所要の外周に弾性チューブの端部がシーリング部を覆えるように位置決めして嵌め、中空螺旋巻筒状体を構成している条材を弾性チューブの中から引き抜くことにより中空螺旋巻筒状体を解体しつつ撤去し、これに伴い弾性チューブを収縮させてケーブルシースの外周に密着被覆し、弾性チューブの端部をシーリング部でシールするケーブル処理方法を改良するものである。

【0021】本発明に係るケーブル処理方法においては、粘着層がテープ本体の片面に、該テープ本体の幅方向の両側に該テープ本体の片面の縁部が所要の幅で連続的に露出されるような幅で設けられている構造のシーリングテープを用いる。このシーリングテープを、ケーブルシースのシールすべき箇所の外周に粘着層が内側となるように巻き付けてシーリング部を形成する。

【0022】このようなケーブル処理方法では、粘着層がテープ本体の片面に、該テープ本体の幅方向の両側に該テープ本体の片面の縁部が所要の幅で連続的に露出されるような幅で設けられて、粘着層がないテープ本体の縁部がそれぞれ形成されている構造のシーリングテープを、ケーブルシースのシールすべき箇所の外周に粘着層が内側となるように巻き付けてシーリング部を形成しているので、粘着層がないテープ本体の縁部の存在によりケーブルシースの外周に巻き付けられた状態で粘着層がテープ本体の幅方向の両側にはみ出さない。このため中空螺旋巻筒状体をケーブルシースの所要の外周に弾性チューブの端部がシーリング部を覆えるように位置決めして嵌め、中空螺旋巻筒状体を構成している条材を弾性チューブの中から引き抜く際に、条材が従来のようにはみ出した粘着層に食い込んだり、引っ掛かったりすることがなくなり、支障なく条材の引き出しを行うことができる。

【0023】本発明に係るケーブル処理方法においては、弾性チューブがシリコーンゴムで形成され、テープ本体が自己融着性シリコーンゴムで形成されていることが好ましい。このようになっていると、弾性チューブとテープ本体との間の密着性が向上し、弾性チューブの端部での防水性能を向上させることができる。それ故、弾性チューブの端部でのシーリング部に対する密着性を向上させるために、該弾性チューブの内径をシーリング部の外径より著しく小さくしたり、該弾性チューブの肉厚を著しく厚くしたりして締め付け力を高める必要がなくなる。その結果、常温収縮筒状体にあっては、弾性チューブの拡径による非常に大きな締め付け力で、その拡径状態を保持しようとする中空螺旋巻筒状体が壊れる事態の発生を回避することができる。

【0024】なお、本発明に係るシーリングテープは、該シーリングテープが予め定尺に切断されて形成されたような形状等をなすシーリングシートも含むものである。

【0025】

【発明の実施の形態】図1は、本発明に係るシーリングテープにおける実施の形態の第1例を示したものである。

【0026】このシーリングテープ14においては、ブチルゴム等からなる粘着層13がエチレンプロピレンゴム等からなるテープ本体12の片面に、該テープ本体12の幅方向の両側に該テープ本体12の片面の縁部12aが所要の幅で連続的に露出されるような幅で設けられて、粘着層13がないテープ本体12の縁部12aがそれぞれ形成された構造になっている。この粘着層13がないテープ本体12の縁部12aの幅は、3〜10mm,条材2が引っ掛からないためには5mm以下が好ましい。

【0027】このようなシーリングテープ14を用いると、粘着層13が内向きとなるようにして物体に巻き付けた際に、該粘着層13がテープ本体12の幅方向の両側にはみ出すのを粘着層13がないテープ本体12の縁部12aの存在により防止できる。

【0028】図2(A)〜(C)は本発明に係るケーブル処理方法を端末処理に適用した実施の形態の一例を示したもので、図2(A)は本例でケーブルシースに対してシーリング部を形成した状態の側面図、図2(B)は図2(A)のA−A線断面図、図2(C)は図2(A)のB−B線断面図である。

【0029】このケーブル処理方法では、前述した図1に示すシーリングテープ14を用いる。このシーリングテープ14を、ケーブルシース9のシールすべき箇所の外周に、粘着層13が内側となるようにして図2(A)〜(C)に示すように巻き付けてシーリング部11を形成する。図示していないが、このシーリング部11の粘着層13とケーブルシース9との間から図5に示すように接地線8等をケーブルシース9の表面に沿って引き出す。

【0030】一方、前述した図4に示すような、条材2が螺旋状に巻かれて構成されている中空螺旋巻筒状体3の外周に弾性チューブ4が拡径状態で支持されて構成されている常温収縮筒状体1は、端子導体7の接続前に予めケーブル6に嵌めておく場合もある。シーリング部11の形成後に、常温収縮筒状体1をケーブルシース9の端部側に戻して、前述した図5に示すようにケーブルシース9の所要の外周に弾性チューブ4の端部がシーリング部11を覆えるように位置決めする。しかる後、中空螺旋巻筒状体3を構成している条材2を弾性チューブ4の中から引き抜くことにより中空螺旋巻筒状体3を解体しつつ撤去し、これに伴い弾性チューブ4を収縮させてケーブルシース9の外周に密着被覆し、弾性チューブ4の端部をシーリング部11でシールする。

【0031】このようなケーブル処理方法では、粘着層13がテープ本体12の片面に、該テープ本体12の幅方向の両側に該テープ本体12の片面の縁部12aが所要の幅で連続的に露出されるような幅で設けられて、粘着層13がないテープ本体12の縁部12aがそれぞれ形成されている構造のシーリングテープ14を、ケーブルシース9のシールすべき箇所の外周に粘着層13が内側となるように巻き付けてシーリング部11を形成しているので、粘着層13がないテープ本体12の縁部12aの存在によりケーブルシース9の外周に巻き付けられた状態で粘着層13がテープ本体12の幅方向の両側にはみ出さない。このため中空螺旋巻筒状体3をケーブルシース9の所要の外周に弾性チューブ4の端部がシーリング部11を覆えるように位置決めして嵌め、中空螺旋巻筒状体3を構成している条材2を弾性チューブ4の中から引き抜く際に、条材2が従来のようにはみ出した粘着層13に食い込んだり、引っ掛かったりすることがなくなり、支障なく条材2の引き出しを行うことができる。

【0032】次に、本発明に係るシーリングテープにおける実施の形態の第2例を、図1を用いて説明し、このシーリングテープを用いた本発明に係るケーブル処理方法を端末処理に適用した実施の形態の第2例を図2(A)〜(C),図4及び図5を参照して説明する。

【0033】本例のシーリングテープ14では、図1に示すテープ本体12が自己融着性シリコーンゴムで形成されており、その他の構成は第1例と同様になっている。

【0034】ところで、図4及び図5に示すような弾性チューブ4はシリコーンゴムで形成することが主流になっており、前述した第1例では、該シリコーンゴムよりなる弾性チューブ4はシーリング部11の表面のエチレンプロピレンゴムよりなるテープ本体12に密着されるが、両者は全くくっつかないわけではないが、初期の互いの密着力はそれほど大きくない。このため弾性チューブ4の端部での防水性を確保するには、弾性チューブ4の内径をシーリング部11の外径より著しく小さくしたり、該弾性チューブ4の肉厚を著しく厚くしたりして締め付け力を高める必要がある。このようにすると、図4に示すような常温収縮筒状体1にあっては、弾性チューブ4の拡径による非常に大きな締め付け力で、その拡径状態を保持しようとする中空螺旋巻筒状体3が壊れる恐れがある。

【0035】しかるに、図4及び図5に示す弾性チューブ4がシリコーンゴムで形成され、図1に示すシーリングテープ14のテープ本体12が自己融着性シリコーンゴムで形成されていると、弾性チューブ4とテープ本体12との間の密着性が向上し、弾性チューブ4の端部での防水性能を向上させることができる。このため、弾性チューブ4の内径をシーリング部11の外径より著しく小さくしたり、該弾性チューブ4の肉厚を著しく厚くしたりして締め付け力を高める必要がなくなり、弾性チューブ4の内径設計を前述した例より緩くすることができ、その結果、弾性チューブ4が中空螺旋巻筒状体3に及ぼす締め付け力が低減され、該弾性チューブ4の拡径状態を保持しようとする中空螺旋巻筒状体3が壊れる事態の発生を回避することができる。

【0036】テープ本体12を構成するエチレンプロピレンゴムテープと自己融着性シリコーンゴムテープとをシリコーンゴム板の上に貼り付けたときの接着性の違いを、ピーリング試験により剥離力を測定することにより評価した。その測定結果を表1に示した。この表1から明らかなように、自己融着性シリコーンゴムを用いた場合には、非常に高い密着性が得られることがわかった。

【0037】

【表1】

また実際に、テープ本体12をエチレンプロピレンゴムで形成した図1に示す構造のシーリングテープ14でシーリング部11を形成し、またテープ本体12を自己融着性シリコーンゴムで形成した図1に示す構造のシーリングテープ14でシーリング部11を形成し、これらのシーリング部11に対してシリコーンゴムで形成した弾性チューブ4をそれぞれ被せて、内圧をかける実験をしたところ、表2に示す結果が得られた。この表2から明らかなように、テープ本体12を自己融着性シリコーンゴムで形成した場合には、非常に高い防水性能が得られることが判明した。

【0038】

【表2】

図3は、本発明に係るシーリングテープにおける実施の形態の第3例を示したものである。

【0039】このシーリングテープ14においては、粘着層13がエチレンプロピレンゴム等からなるテープ本体12の片面に、該テープ本体12の幅方向の両側に該テープ本体12の片面の縁部12aが所要の幅で連続的に露出されるような幅で設けられて、粘着層13がないテープ本体12の縁部12aがそれぞれ形成され、該テープ本体12の片面で粘着層13がないテープ本体12の縁部12aの面にブチルゴム等よりなる接着層17が設けられた構造になっている。この場合、粘着層13は第1例のようにブチルゴム等で形成されていてもよく、テープ本体12も第2例のように自己融着性シリコーンゴムで形成されていてもよい。粘着層13がないテープ本体12の縁部12aの幅は、3〜10mm,条材2が引っ掛からないためには5mm以下が好ましい。

【0040】このようなシーリングテープ14を用いて、図2(A)〜(C)及び図5に示すようにケーブルシース9の所要の外周にシーリング部11を形成する。この際に、粘着層13がないテープ本体12の縁部12aは、接着層17の存在によりケーブルシース9の外周に確実に接着されることになる。次に、図4に示すような常温収縮筒状体1を用いて、図7に示すように条材2を引いて弾性チューブ4の中から中空螺旋巻筒状体3を分解しつつ引き抜く際に、従来のようにケーブルシース9の外周から剥がれた粘着層13がないテープ本体12の縁部12aが条材2に引っ掛かってめくれ上がり、このめくれ上がった縁部12aが障害となって該条材2の引き抜きができなくなる事態を回避することができる。

【0041】なお、接着層17はテープ本体12の片面の全体に設けることもできる。・上記例では、本発明をケーブルの端末処理に適用した例について説明したが、本発明はこれに限定されるものではなく、ケーブルの中間接続処理にも同様に適用できるものである。

【0042】また、本発明に係るシーリングテープは、前述したようにシーリングテープが予め定尺に切断されて形成されたような形状等をなすシーリングシートも含むものである。この場合も、シート本体(テープ本体)の片面の幅方向(相対向する1対の側)の両縁部が所要の幅で連続的に露出されるように該シート本体の片面の中央側に粘着層が設けられていることが前提であるが、更に該シート本体の片面で前述した幅方向に対し直交する方向の両縁部は粘着層が端部まで設けられている場合と、これら両縁部の少なくとも一方には粘着層のないシート本体の露出部が所要の幅で設けられている場合とがある。

【0043】

【発明の効果】本発明に係るシーリングテープは、粘着層がテープ本体の片面に、該テープ本体の幅方向の両側に該テープ本体の片面の縁部が所要の幅で連続的に露出されるような幅で設けられた構造になっているので、粘着層が内向きとなるようにして物体に巻き付け、或いは貼り付けた際に、粘着層がテープ本体の幅方向の両側にはみ出すのを、該粘着層がないテープ本体の縁部の存在により防止できる。

【0044】この発明において、テープ本体の片面で、少なくとも粘着層がないテープ本体の縁部に接着層を設けると、粘着層がないテープ本体の縁部が接着層を介してケーブルシースの如き対象物に接着されることになり、該粘着層がないテープ本体の縁部が対象物から剥離するのを回避することができる。このため常温収縮筒状体を用いて、条材を引いて弾性チューブの中から中空螺旋巻筒状体を分解しつつ引き抜く際に、従来のようにケーブルシースの外周から剥がれた粘着層がないテープ本体の縁部が条材に引っ掛かってめくれ上がり、このめくれ上がった縁部が障害となって該条材の引き抜きができなくなる事態を回避することができる。

【0045】また、本発明に係るシーリングテープを用いたケーブル処理方法においては、粘着層がテープ本体の片面に、該テープ本体の幅方向の両側に該テープ本体の片面の縁部が所要の幅で連続的に露出されるような幅で設けられて、粘着層がないテープ本体の縁部がそれぞれ形成されている構造のシーリングテープを、ケーブルシースのシールすべき箇所の外周に粘着層が内側となるように巻き付けてシーリング部を形成するので、粘着層がないテープ本体の縁部の存在によりケーブルシースの外周に巻き付けられた状態で粘着層がテープ本体の幅方向の両側にはみ出さなくなる。このため中空螺旋巻筒状体をケーブルシースの所要の外周に弾性チューブの端部がシーリング部を覆えるように位置決めして嵌め、中空螺旋巻筒状体を構成している条材を弾性チューブの中から引き抜く際に、条材が従来のようにはみ出した粘着層に食い込んだり、引っ掛かったりすることがなくなり、支障なく条材の引き出しを行うことができる。

【0046】この発明において、弾性チューブがシリコーンゴムで形成され、テープ本体が自己融着性シリコーンゴムで形成されていると、弾性チューブとテープ本体との間の密着性が向上し、弾性チューブの端部での防水性能を向上させることができる。それ故、弾性チューブの端部でのシーリング部に対する密着性を向上させるために、該弾性チューブの内径をシーリング部の外径より著しく小さくしたり、該弾性チューブの肉厚を著しく厚くしたりして締め付け力を高める必要がなくなる。その結果、常温収縮筒状体にあっては、弾性チューブの拡径による非常に大きな締め付け力で、その拡径状態を保持しようとする中空螺旋巻筒状体が壊れる事態の発生を回避することができる。

【図面の簡単な説明】

【図1】本発明に係るシーリングテープにおける実施の形態の第1例及び第2例の横断面図である。

【図2】(A)は本発明に係るケーブル処理方法を端末処理に適用した実施の形態の一例において、ケーブルシースに対してシーリング部を形成した状態を示す側面図、(B)は(A)のA−A線断面図、(C)は(A)のB−B線断面図である。

【図3】本発明に係るシーリングテープにおける実施の形態の第3例の横断面図である。

【図4】従来及び本発明のケーブル処理方法で用いる常温収縮筒状体の一例を示す一部縦断側面図である。

【図5】従来及び本発明のケーブル処理方法が適用された端末処理部の一例を示す側面図である。

【図6】従来の粘着テープの横断面図である。

【図7】従来の端末処理の途中工程を示す一部破断側面図である。

【図8】従来のシーリングテープの横断面図である。

【図9】(A)は図8に示すシーリングテープでケーブルシースの外周にシーリング部を形成した状態を示す側面図、(B)は(A)のC−C線断面図である。

【符号の説明】

1 常温収縮筒状体

2 条材

2a 端部

3 中空螺旋巻筒状体

4 弾性チューブ

5 笠部

6 ケーブル

7 端子導体

8 接地線

9 ケーブルシース

10 粘着テープ

11 シーリング部

12 テープ本体

12a 縁部

13 粘着層

14,14´ シーリングテープ

15 ケーブルコア

16 遮蔽層

17 接着層

【特許請求の範囲】

【請求項1】 テープ本体の片面に粘着層が設けられているシーリングテープにおいて、前記粘着層が前記テープ本体の片面に、該テープ本体の幅方向の両側に該テープ本体の片面の縁部が所要の幅で連続的に露出されるような幅で設けられていることを特徴とするシーリングテープ。

【請求項2】 前記テープ本体の片面で、少なくとも前記粘着層がない前記テープ本体の縁部に接着層が設けられていることを特徴とする請求項1に記載のシーリングテープ。

【請求項3】 ケーブルシースのシールすべき箇所の外周にシーリング部を形成し、条材が螺旋状に巻かれて構成されている中空螺旋巻筒状体の外周に弾性チューブが拡径状態で支持されて構成されている常温収縮筒状体を、前記ケーブルシースの所要の外周に前記弾性チューブの端部が前記シーリング部を覆えるように位置決めして嵌め、前記中空螺旋巻筒状体を構成している前記条材を前記弾性チューブの中から引き抜くことにより前記中空螺旋巻筒状体を解体しつつ撤去し、これに伴い前記弾性チューブを収縮させて前記ケーブルシースの外周に密着被覆し、前記弾性チューブの端部を前記シーリング部でシールするケーブル処理方法において、粘着層がテープ本体の片面に、該テープ本体の幅方向の両側に該テープ本体の片面の縁部が所要の幅で連続的に露出されるような幅で設けられている構造のシーリングテープを用い、前記シーリングテープを前記ケーブルシースのシールすべき箇所の外周に前記粘着層が内側となるように巻き付けて前記シーリング部を形成することを特徴とするケーブル処理方法。

【請求項4】 前記弾性チューブがシリコーンゴムで形成され、前記テープ本体が自己融着性シリコーンゴムで形成されていることを特徴とする請求項3に記載のケーブル処理方法。

【請求項1】 テープ本体の片面に粘着層が設けられているシーリングテープにおいて、前記粘着層が前記テープ本体の片面に、該テープ本体の幅方向の両側に該テープ本体の片面の縁部が所要の幅で連続的に露出されるような幅で設けられていることを特徴とするシーリングテープ。

【請求項2】 前記テープ本体の片面で、少なくとも前記粘着層がない前記テープ本体の縁部に接着層が設けられていることを特徴とする請求項1に記載のシーリングテープ。

【請求項3】 ケーブルシースのシールすべき箇所の外周にシーリング部を形成し、条材が螺旋状に巻かれて構成されている中空螺旋巻筒状体の外周に弾性チューブが拡径状態で支持されて構成されている常温収縮筒状体を、前記ケーブルシースの所要の外周に前記弾性チューブの端部が前記シーリング部を覆えるように位置決めして嵌め、前記中空螺旋巻筒状体を構成している前記条材を前記弾性チューブの中から引き抜くことにより前記中空螺旋巻筒状体を解体しつつ撤去し、これに伴い前記弾性チューブを収縮させて前記ケーブルシースの外周に密着被覆し、前記弾性チューブの端部を前記シーリング部でシールするケーブル処理方法において、粘着層がテープ本体の片面に、該テープ本体の幅方向の両側に該テープ本体の片面の縁部が所要の幅で連続的に露出されるような幅で設けられている構造のシーリングテープを用い、前記シーリングテープを前記ケーブルシースのシールすべき箇所の外周に前記粘着層が内側となるように巻き付けて前記シーリング部を形成することを特徴とするケーブル処理方法。

【請求項4】 前記弾性チューブがシリコーンゴムで形成され、前記テープ本体が自己融着性シリコーンゴムで形成されていることを特徴とする請求項3に記載のケーブル処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9】

【図7】

【公開番号】特開平11−355951

【公開日】平成11年(1999)12月24日

【国際特許分類】

【出願番号】特願平10−362316

【出願日】平成10年(1998)12月21日

【出願人】(000005290)古河電気工業株式会社 (4,457)

【公開日】平成11年(1999)12月24日

【国際特許分類】

【出願日】平成10年(1998)12月21日

【出願人】(000005290)古河電気工業株式会社 (4,457)

[ Back to top ]