シールチェック装置

【課題】検査能力が包装袋の長さに影響され難くい、シールチェック装置を提供する。

【解決手段】シールチェック装置50は、被包装物が入った状態で密封されている包装袋を、包装袋の上側に位置する上コンベア61と、包装袋の下側に位置する下コンベア51とで挟み、包装袋の容積変化から包装袋の密封状態の良否を判定するシールチェック装置である。上コンベア61では、包装袋の長さに応じて、包装袋と接触する搬送面の長さが所定長さより長くなる第1状態と、その所定長さより短くなる第2状態との切り換えが行なわれる。

【解決手段】シールチェック装置50は、被包装物が入った状態で密封されている包装袋を、包装袋の上側に位置する上コンベア61と、包装袋の下側に位置する下コンベア51とで挟み、包装袋の容積変化から包装袋の密封状態の良否を判定するシールチェック装置である。上コンベア61では、包装袋の長さに応じて、包装袋と接触する搬送面の長さが所定長さより長くなる第1状態と、その所定長さより短くなる第2状態との切り換えが行なわれる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、包装袋を外側から押さえてシール状態の良否を判定するシールチェック装置に関する。

【背景技術】

【0002】

従来、スナック菓子等を包装した包装袋に対して、シール不良を発見するためのシールチェックが行なわれており、例えば特許文献1(特開2007−168855号公報)に開示されているシールチェック装置は、包装袋を挟持して搬送しつつ押圧する上下一対のコンベアと、これら上下コンベア間の押圧状態での間隔または押圧に伴なう荷重を検出する検出手段と、その検出手段によって検出された間隔または荷重に基づいて包装袋のシール性を判定する判定手段とを備えている。

【発明の概要】

【発明が解決しようとする課題】

【0003】

しかしながら、上記のようなシールチェック装置は、包装袋の長さが上コンベアより小さい場合は連続でシールチェックすることができるが、包装袋の長さが上コンベアより大きい場合はコンベアを止めてシールチェックを行なうので、検査能力が低下する。また、長い包装袋にあわせて上コンベアを長く設定した場合、小袋および中袋の検査時にコンベア速度が大きくなり、破袋、内容物の壊れが発生する。

【0004】

本発明の課題は、検査能力が包装袋の長さに影響され難くい、シールチェック装置を提供することにある。

【課題を解決するための手段】

【0005】

本発明の第1観点に係るシールチェック装置は、被包装物が入った状態で密封されている包装袋を、包装袋の上側に位置する上コンベアと、包装袋の下側に位置する下コンベアとで挟み、包装袋の容積変化から包装袋の密封状態の良否を判定するシールチェック装置であって、上コンベアでは、包装袋の長さに応じて、包装袋と接触する搬送面の長さが所定長さより長くなる第1状態と、その所定長さより短くなる第2状態との切り換えが行なわれる

このシールチェック装置では、例えば、上コンベアが第2状態に設定されているときに、生産品切り換えによってコンベアの搬送面よりも長い包装袋を搬送することになった場合、上コンベアを第1状態に切り換えることによって、搬送面が包装袋より長くなるので、連続モードでシールチェックを行なうことができる。つまり、包装袋の長さに応じて上コンベアを第1状態および第2状態のいずれか一方に切り換えることによって、連続モードでシールチェックを行なうことができるので、検査能力が包装袋の長さに影響され難くい。

【0006】

本発明の第2観点に係るシールチェック装置は、第1観点に係るシールチェック装置であって、上コンベアが、コンベアベルトと、複数のローラーと、移動機構とを有している。複数のローラーは、コンベアベルトが所定の環形状を成すように支持する。移動機構は、複数のローラーのうちの搬送面を形成する側の第1ローラーを包装袋の搬送方向に沿って移動させる。

【0007】

このシールチェック装置では、第1観点の効果に加えて、搬送面の長さを多段階に変更できるので、包装袋の機種毎に搬送面の長さを適切に調節することもできる。

【0008】

本発明の第3観点に係るシールチェック装置は、第2観点に係るシールチェック装置であって、移動機構が第1ローラーを移動させる駆動部を含んでいる。

【0009】

このシールチェック装置では、第2観点の効果に加えて、第1ローラーを遠隔操作で移動させることができるので、包装袋の機種切換時にオペレータが搬送面の長さを手動で調節する手間が省け、使い勝手がよい。

【0010】

本発明の第4観点に係るシールチェック装置は、第1観点に係るシールチェック装置であって、上コンベアが、コンベアベルトと、複数のローラーと、補助板と、切換機構とを有している。複数のローラーは、コンベアベルトが所定の環形状を成すように支持する。補助板は、搬送面に隣接しコンベアベルトの外側へ延びる補助搬送面を形成する。切換機構は、補助板を搬送面の延長上に沿わせる搬送姿勢と、補助板を搬送面の延長上から退避させる退避姿勢とに切り換える。

【0011】

このシールチェック装置では、第1観点の効果に加えて、上コンベアの搬送面よりも短い包装袋、および上コンベアの搬送面よりも長く[搬送面+補助搬送面]よりも短い包装袋のいずれかに応じて、上コンベアの状態を切り換え、連続モードでシールチェックを行なうことができる。

【0012】

本発明の第5観点に係るシールチェック装置は、第4観点に係るシールチェック装置であって、切換機構が補助板を移動させる駆動部を含んでいる。

【0013】

このシールチェック装置では、第4観点の効果に加えて、補助板を遠隔操作で移動させることができるので、包装袋の機種切換時にオペレータが補助板の姿勢を切り換える手間が省けるので、使い勝手がよい。

【0014】

本発明の第6観点に係るシールチェック装置は、第1観点から第5観点のいずれか1つに係るシールチェック装置であって、上コンベアが、包装袋の厚み方向に圧力をかけ、その厚み寸法の変化から包装袋の密封状態の良否を判定する。

【0015】

このシールチェック装置では、第1観点の効果に加えて、袋のシール性に異常があれば袋の厚みが規定値以上減少するので、シールチェックが容易である。

【発明の効果】

【0016】

本発明のシールチェック装置では、包装袋の長さに応じて上コンベアを第1状態および第2状態のいずれか一方に切り換えることによって、連続モードでシールチェックを行なうことができるので、検査能力が包装袋の長さに影響され難くい。

【図面の簡単な説明】

【0017】

【図1】本発明の第1実施形態に係るシールチェック装置を採用した搬送装置の斜視図。

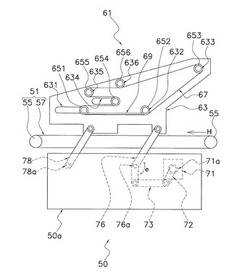

【図2】本発明の第1実施形態に係るシールチェック装置および周辺の側面図。

【図3A】第2状態に切り換えられたシールチェック装置の下コンベアおよび上コンベアの側面図。

【図3B】第1状態に切り換えられたシールチェック装置の下コンベアおよび上コンベアの側面図。

【図4】本発明の第2実施形態に係るシールチェック装置および周辺の側面図。

【図5A】第2状態に切り換えられたシールチェック装置の下コンベアおよび上コンベアの側面図。

【図5B】第1状態に切り換えられたシールチェック装置の下コンベアおよび上コンベアの側面図。

【図6】図1のシールチェック装置の上流側にエアノズルが設けられている搬送装置の斜視図。

【発明を実施するための形態】

【0018】

以下図面を参照しながら、本発明の実施形態について説明する。なお、以下の実施形態は、本発明の具体例であって、本発明の技術的範囲を限定するものではない。

【0019】

<第1実施形態>

図1は、本発明の第1実施形態に係るシールチェック装置50を採用した搬送装置100の斜視図である。図1において、搬送装置100は、シールチェック装置50と、水平コンベア120とを備えている。

【0020】

水平コンベア120の水平搬送面には、板状の第1ガイド部材181及び第2ガイド部材182が、包装袋Bが移動する軌道を両側から挟むように配置されている。シールチェック装置50を通過した包装袋Bは、水平コンベア120に搬入され、第1ガイド部材181及び第2ガイド部材182によって直線状に整列させられながら次工程に搬送される。

【0021】

(1)シールチェック装置50の構成

図2は、本発明の第1実施形態に係るシールチェック装置50および周辺の側面図である。図2において、シールチェック装置50は、上下に対向して配置される下コンベア51及び上コンベア61と、上コンベア61を昇降させるサーボモータ71を備えている。なお、包装袋Bは、図2のH方向に搬送される。

【0022】

(1−1)下コンベア51

下コンベア51は、本体フレーム50aの上方に複数の支持部材を介して着脱可能に設置され、包装袋Bを下方から支持して搬送する。また、下コンベア51は、回転自在に支持された一対のローラー55と、ローラー55間に巻き掛けられた一対のベルト57とを有している

ベルト57は、本体フレーム50aに取り付けられているモータ(図示せず)によって、搬送方向(H方向)に走行する。

【0023】

(1−2)上コンベア61

上コンベア61は、下コンベア51とで包装袋Bを挟んで押圧する。上コンベア61は、昇降フレーム63と、6つのローラー651〜656と、ベルト67と、天板69とを有している。

【0024】

昇降フレーム63は、図2正面視手前側および奥側それぞれにベルト67を挟むように対を成して配置されている。

【0025】

昇降フレーム63には、6つのローラー651〜656を支持する6つの支持部631〜636を有している。6つの支持部631〜636は、第1支持部631、第2支持部632、第3支持部633、第4支持部634、第5支持部635、及び第6支持部636から成る。

【0026】

6つのローラー651〜656は、第1ローラー651、第2ローラー652、第3ローラー653、第4ローラー654、第5ローラー655、及び第6ローラー656から成る。

【0027】

第1ローラー651は、図2正面視において昇降フレーム63の中央より左側に位置する第1支持部631に支持されている。第1支持部631は、長穴形状を成し、第1ローラー651の軸を回転自在、且つ平行移動可能に支持することができる。

【0028】

第2ローラー652は、図2正面視において第1支持部631から水平右方向に所定距離はなれた第2支持部632に支持されている。第2支持部632は、丸穴形状を成し、第2ローラー652を回転自在に支持することができる。

【0029】

第3ローラー653は、図2正面視において第2支持部632の右上方に位置する第3支持部633に支持されている。第3支持部633は、丸穴形状を成し、第3ローラー653を回転自在に支持することができる。

【0030】

第4ローラー654は、図2正面視において第1支持部631の右上方に位置する第4支持部634に支持されている。第4支持部634は、長穴形状を成し、第4ローラー654の軸を回転自在、且つ平行移動可能に支持することができる。

【0031】

第5ローラー655は、図2正面視において第4支持部634の左上方に位置する第5支持部635に支持されている。第5支持部635は、丸穴形状を成し、第5ローラー655を回転自在に支持することができる。

【0032】

第6ローラー656は、図2正面視において第5支持部635の右上方に位置する第6支持部636に支持されている。第6支持部636は、丸穴形状を成し、第6ローラー656を回転自在に支持することができる。

【0033】

ベルト67は、第1ローラー651、第2ローラー652、第3ローラー653、第4ローラー654、第5ローラー655、及び第6ローラー656に巻き掛けられる。

【0034】

この結果、ベルト67は、第1ローラー651及び第2ローラー652間が水平で、第2ローラー652及び第3ローラー653間は上方に傾斜した閉ループとなる。また、ベルト67は、本体フレーム50aに取り付けられているモータ(図示せず)によって、H搬送方向(H方向)に走行する。

【0035】

また、第1ローラー651が、図2正面視において左方向に移動することによって、第1ローラー651及び第2ローラー652間の距離が長くなるが、それにともなって第4ローラー654も左方向に移動するので、ベルト67の全長は変化しない。

【0036】

また、ベルト67のうちの第1ローラー651と第2ローラー652との間に位置する部分(以後、搬送面とよぶ)には、ループの内側への変形を防止する天板69が配置されている。

【0037】

(1−3)サーボモータ71

図2正面視において、本体フレーム50aの右側部分に、サーボモータ71が配置されている。サーボモータ71の出力軸71aには、レバー72の一端部が取り付けられている。レバー72の他端部には、直線状の中継リンク73の一端部が連結されている。

【0038】

さらに、中継リンク73の他端部には、ブーメラン形状の第1リンク76の一端部が連結されている。第1リンク76の他端部は昇降フレーム63の上流側端部に連結されている。なお、上流側とは、ベルト67の搬送方向の上流側を意味する。

【0039】

また、第1リンク76は、本体フレーム50aを貫通する支軸76aを介して本体フレーム50aに回動自在に支持されており、支軸76aを中心に矢印e方向に揺動可能である。

【0040】

また、本体フレーム50aの左側には、第2リンク78の一端部が、本体フレーム50aを貫通する支軸78aを介して回転自在に取り付けられている。第2リンク78の他端部は昇降フレーム63の下流側に連結されているので、サーボモータ71がレバー72を回転させることによって、第1リンク76と第2リンク78とが揺動し、昇降フレーム63が上コンベア61と下コンベア51との平行関係を維持しながら、上下方向に移動可能となる。

【0041】

(2)シールチェック装置50の動作

以上のように構成されたシールチェック装置について、図3A及び図3Bを参照しながらその動作について説明する。

【0042】

図3Aは、第2状態に切り換えられたシールチェック装置50の下コンベア51および上コンベア61の側面図である。また、図3Bは、第1状態に切り換えられたシールチェック装置50の下コンベア51および上コンベア61の側面図である。

【0043】

図3Aにおいて、昇降フレーム63は、下コンベア51と上コンベア61との間隔が包装袋Bの厚みより少し小さい値になるように、上コンベア61を上昇させている。

【0044】

包装袋Bは、シールチェック装置50に搬入されると、初期状態の下コンベア51と上コンベア61との間の間隔は包装袋の厚みより小さいため、包装袋Bの進入によって、上コンベア61は持ち上げられる。

【0045】

下コンベア51の搬送面、及び上コンベア61の搬送面で挟まれた包装袋Bが搬送されるときに、上コンベア61がサーボモータ71から伝達される所定の力で包装袋Bを押す。このときの下コンベア51及び上コンベア61間の間隔がサーボモータ71によって検出され、制御系がその検出信号に基づいて包装袋Bのシール性を判定する。すなわち、包装袋Bが押されたとき、間隔が急激に減少するようであれば、シール不良と判定される。

【0046】

次に、生産品切換によって、長さが第1ローラー651及び第2ローラー652間の間隔以上、つまり搬送面の長さ以上の包装袋Bが搬送される場合、作業者は、シールチェック装置50の状態を図3Aで示す第2状態から図3Bで示す第1状態に切り換える。具体的には、作業者が第1ローラー651と第4ローラー654とを手動で搬送方向に移動させ、搬送面を拡張する。

【0047】

これによって、第2状態時の搬送面より長い包装袋Bを流す場合でも、搬送面を拡張すれば連続モードでシールチェックを行なうことができるので、検査能力の低下を抑制することができる。

【0048】

(3)第1実施形態の特徴

(3−1)

シールチェック装置50では、包装袋Bの長さに応じて上コンベア61を第1状態および第2状態のいずれか一方に切り換えることによって、連続モードでシールチェックを行なうことができるので、検査能力が包装袋Bの長さに影響され難くい。

【0049】

(3−2)

また、シールチェック装置50では、搬送面の長さを多段階に変更できるので、包装袋Bの機種毎に搬送面の長さを適切に調節することもできる。

【0050】

(3−3)

シールチェック装置50では、上コンベア61が、包装袋Bの厚み方向に圧力をかけ、その厚み寸法の変化から包装袋Bの密封状態の良否を判定する。包装袋Bのシール性に異常があれば袋の厚みが規定値以上減少するので、シールチェックが容易である。

【0051】

(4)第1実施形態の変形例

第1実施形態では、第1ローラー651及び第4ローラー654の移動を作業者が手動で行なっているが、これに限定されるものではない。

【0052】

例えば、第1ローラー651を第1支持部631の長穴に沿って往復移動させ、第4ローラー654を第4支持部634の長穴に沿って往復移動させるボールネジ機構と、ボールネジを回転させる駆動機構とを設けることによって、ボールネジの回転量に応じて第1ローラー651及び第4ローラー654を移動させることはできる。

【0053】

この変形例では、第1ローラー651及び第4ローラー654を遠隔操作で移動させることができるので、包装袋Bの機種切換時に作業者が搬送面の長さを手動で調節する手間が省け、使い勝手がよい。

【0054】

<第2実施形態>

(1)シールチェック装置150の構成

図4は、本発明の第2実施形態に係るシールチェック装置150および周辺の側面図である。図4において、第2実施形態は、第1実施形態の上コンベアが上コンベア161に置き換わった形態であるので、ここでは、上コンベア161の説明を行い、他の部材の説明は省略する。

【0055】

上コンベア161は、下コンベア51とで包装袋Bを挟んで押圧する。上コンベア161は、昇降フレーム163と、3つのローラー165a〜165cと、ベルト167と、天板169と、補助板171とを有している。

【0056】

昇降フレーム163は、図2正面視手前側および奥側それぞれにベルト167を挟むように対を成して配置されている。

【0057】

昇降フレーム163には、3つのローラー165a〜165cを支持する3つの支持部163a〜163cを有している。3つの支持部163a〜163cは、第1支持部163a、第2支持部163b、及び第3支持部163cから成る。

【0058】

3つのローラー165a〜165cは、第1ローラー165a、第2ローラー165b、及び第3ローラー165cから成る。

【0059】

第1ローラー165aは、図4正面視において昇降フレーム63の中央より左側に位置する第1支持部163aに支持されている。第1支持部163aは、丸穴形状を成し、第1ローラー165aの軸を回転自在に支持することができる。

【0060】

第2ローラー652は、図4正面視において第1支持部163aから水平右方向に所定距離はなれた第2支持部163bに支持されている。第2支持部163bは、丸穴形状を成し、第2ローラー165bを回転自在に支持することができる。

【0061】

第3ローラー165cは、図4正面視において第2支持部163bの右上方に位置する第3支持部163cに支持されている。第3支持部163cは、丸穴形状を成し、第3ローラー165cを回転自在に支持することができる。

【0062】

ベルト167は、第1ローラー165a、第2ローラー165b、及び第3ローラー165cに巻き掛けられる。

【0063】

この結果、ベルト167は、第1ローラー165a及び第2ローラー165b間が水平で、第2ローラー165b及び第3ローラー165c間は上方に傾斜した三角形の閉ループとなる。また、ベルト67は、本体フレーム50aに取り付けられているモータ(図示せず)によって、搬送方向に走行する。

【0064】

また、ベルト67のうちの第1ローラー165aと第2ローラー165bとの間に位置する部分(以後、搬送面とよぶ)には、ループの内側への変形を防止する天板169が配置されている。

【0065】

また、補助板171は、切換機構によって、搬送面の延長上に沿った搬送姿勢と、搬送面の延長上から退避した退避姿勢とに切り換えられる。具体的には、第1ローラー165aの回転軸を中心に回動できるように補助板171の一端が昇降フレーム163に支持されている。なお、補助版171は、天板169と同じ材質であってもかまわない。

【0066】

(2)シールチェック装置150の動作

以上のように構成されたシールチェック装置について、図5A及び図5Bを参照しながらその動作について説明する。

【0067】

図5Aは、第2状態に切り換えられたシールチェック装置150の下コンベア51および上コンベア161の側面図である。また、図3Bは、第1状態に切り換えられたシールチェック装置150の下コンベア51および上コンベア161の側面図である。

【0068】

図5Aにおいて、昇降フレーム163は、下コンベア51と上コンベア161との間隔が包装袋Bの厚みより少し小さい値になるように、上コンベア161を上昇させている。

【0069】

包装袋Bは、シールチェック装置150に搬入されると、初期状態の下コンベア51と上コンベア161との間の間隔は包装袋Bの厚みより小さいため、包装袋Bの進入によって、上コンベア161は持ち上げられる。

【0070】

下コンベア51の搬送面、及び上コンベア161の搬送面で挟まれた包装袋Bが搬送されるときに、上コンベア161がサーボモータ71から伝達される所定の力で包装袋Bを押す。このときの下コンベア51及び上コンベア61間の間隔がサーボモータにより検出され、コントロールユニットがその検出信号に基づいて包装袋Bのシール性を判定する。

【0071】

すなわち、包装袋Bが押されたとき、間隔が急激に減少するようであれば、シール不良と判定される。

【0072】

次に、生産品切換によって、長さが第1ローラー165a及び第2ローラー165b間の間隔以上の、つまり搬送面の長さ以上の包装袋Bが搬送される場合、作業者は、シールチェック装置150の状態を図5Aで示す第2状態から図5Bで示す第1状態に切り換える。具体的には、作業者が補助板171を第1ローラー165aの回転軸を中心に回動させ、搬送面の延長上に沿った搬送姿勢にし、搬送面を拡張する。

【0073】

これによって、第1状態時の搬送面より長い包装袋Bを流す場合でも、搬送面を拡張すれば連続モードでシールチェックを行なうことができるので、検査能力の低下を抑制することができる。

【0074】

(3)第2実施形態の特徴

(3−1)

シールチェック装置150では、補助板171が、搬送面に隣接しベルト167の外側へ延びる補助搬送面を形成する。シールチェック装置150の第1状態では、補助板171は搬送面の延長上に沿った搬送姿勢となり、第2状態では、搬送面の延長上から退避した退避姿勢になる。その結果、上コンベア161の搬送面よりも短い包装袋B、および上コンベア161の搬送面よりも長く[搬送面+補助搬送面]よりも短い包装袋Bのいずれかに応じて、上コンベア161の状態を切り換え、連続モードでシールチェックを行なうことができる。

【0075】

(3−2)

シールチェック装置150では、上コンベア161が、包装袋Bの厚み方向に圧力をかけ、その厚み寸法の変化から包装袋Bの密封状態の良否を判定するので、包装袋Bのシール性に異常があれば袋の厚みが規定値以上減少するので、シールチェックが容易である。

【0076】

(4)第2実施形態の変形例

第2実施形態では、補助板171の搬送姿勢への切換を作業者が手動で行なっているが、これに限定されるものではない。

【0077】

例えば、補助板171をモータによって回動させる機構にすることによって、補助板171を遠隔操作で回動させることができるので、包装袋Bの機種切換時に作業者が補助板171の姿勢を切り換える手間が省けるので、使い勝手がよい。

【0078】

<その他の実施形態>

図6は、図1のシールチェック装置50の上流側にエアノズル240が設けられている搬送装置100の斜視図である。図6において、前コンベア10は、上流側の製袋包装機(図示せず)で生産された包装袋Bをシールチェック装置50に搬入するコンベアである。前コンベア10とシールチェック装置50の下コンベア51との継ぎ部の上方には、物体検知センサ230が配置されている。

【0079】

物体検知センサ230は、包装袋Bが通過したことを示す基準信号を制御系へ送信する。制御系は、シールチェック装置50でシール不良と判定された包装袋Bを排出させる時機を、上記基準信号を基に決定する。

【0080】

また、継ぎ部の下方にはエアノズル240が配置されている。エアノズル240は、継ぎ部の下方からエアを吹き付けることができる。例えば、上流側の製袋包装機で包装袋Bの袋が破れ、散乱した内容物が継ぎ部に滞留し続けたとき、上方の物体検知センサ230を遮り続けることとなり、搬送装置100は異常停止する。しかし、継ぎ部の下方にエアノズル240が配置されたことによって、エアノズル240から噴射されたエアが継ぎ部に滞留した内容物を除去することができる。

【0081】

エアノズル240からエアを吹き付ける時機は、シールチェック装置50が包装袋Bのシール不良を検知した時点が好ましい。なぜなら、袋が破れているものは、確実にシール不良となるからである。

【0082】

また、物体検知センサ230の遮られている時間が所定時間に達した時点で、エアノズル240からエアを吹き付けてもよい。なぜなら、物体検知センサ230が所定時間以上遮られるという事態は、継ぎ部に内容物または異物が介在していることを意味するからであり、シールチェック装置50よりも先に包装袋Bの異常を検知することができる。

【産業上の利用可能性】

【0083】

本発明によれば、包装袋の長さに応じて上コンベアを第1状態および第2状態のいずれか一方に切り換えることによって、連続モードでシールチェックを行なうことができるようになるので、小型から大型の包装袋を対象とするシールチェック装置に有用である。

【符号の説明】

【0084】

50,150 シールチェック装置

51 下コンベア

61、161 上コンベア

67、167 ベルト

631 第1支持部(移動機構)

651 第1ローラー

652 第2ローラー

653 第3ローラー

654 第4ローラー

655 第5ローラー

656 第6ローラー

165a 第1ローラー

165b 第2ローラー

165c 第3ローラー

171 補助板

【先行技術文献】

【特許文献】

【0085】

【特許文献1】特開2007−168855号公報

【技術分野】

【0001】

本発明は、包装袋を外側から押さえてシール状態の良否を判定するシールチェック装置に関する。

【背景技術】

【0002】

従来、スナック菓子等を包装した包装袋に対して、シール不良を発見するためのシールチェックが行なわれており、例えば特許文献1(特開2007−168855号公報)に開示されているシールチェック装置は、包装袋を挟持して搬送しつつ押圧する上下一対のコンベアと、これら上下コンベア間の押圧状態での間隔または押圧に伴なう荷重を検出する検出手段と、その検出手段によって検出された間隔または荷重に基づいて包装袋のシール性を判定する判定手段とを備えている。

【発明の概要】

【発明が解決しようとする課題】

【0003】

しかしながら、上記のようなシールチェック装置は、包装袋の長さが上コンベアより小さい場合は連続でシールチェックすることができるが、包装袋の長さが上コンベアより大きい場合はコンベアを止めてシールチェックを行なうので、検査能力が低下する。また、長い包装袋にあわせて上コンベアを長く設定した場合、小袋および中袋の検査時にコンベア速度が大きくなり、破袋、内容物の壊れが発生する。

【0004】

本発明の課題は、検査能力が包装袋の長さに影響され難くい、シールチェック装置を提供することにある。

【課題を解決するための手段】

【0005】

本発明の第1観点に係るシールチェック装置は、被包装物が入った状態で密封されている包装袋を、包装袋の上側に位置する上コンベアと、包装袋の下側に位置する下コンベアとで挟み、包装袋の容積変化から包装袋の密封状態の良否を判定するシールチェック装置であって、上コンベアでは、包装袋の長さに応じて、包装袋と接触する搬送面の長さが所定長さより長くなる第1状態と、その所定長さより短くなる第2状態との切り換えが行なわれる

このシールチェック装置では、例えば、上コンベアが第2状態に設定されているときに、生産品切り換えによってコンベアの搬送面よりも長い包装袋を搬送することになった場合、上コンベアを第1状態に切り換えることによって、搬送面が包装袋より長くなるので、連続モードでシールチェックを行なうことができる。つまり、包装袋の長さに応じて上コンベアを第1状態および第2状態のいずれか一方に切り換えることによって、連続モードでシールチェックを行なうことができるので、検査能力が包装袋の長さに影響され難くい。

【0006】

本発明の第2観点に係るシールチェック装置は、第1観点に係るシールチェック装置であって、上コンベアが、コンベアベルトと、複数のローラーと、移動機構とを有している。複数のローラーは、コンベアベルトが所定の環形状を成すように支持する。移動機構は、複数のローラーのうちの搬送面を形成する側の第1ローラーを包装袋の搬送方向に沿って移動させる。

【0007】

このシールチェック装置では、第1観点の効果に加えて、搬送面の長さを多段階に変更できるので、包装袋の機種毎に搬送面の長さを適切に調節することもできる。

【0008】

本発明の第3観点に係るシールチェック装置は、第2観点に係るシールチェック装置であって、移動機構が第1ローラーを移動させる駆動部を含んでいる。

【0009】

このシールチェック装置では、第2観点の効果に加えて、第1ローラーを遠隔操作で移動させることができるので、包装袋の機種切換時にオペレータが搬送面の長さを手動で調節する手間が省け、使い勝手がよい。

【0010】

本発明の第4観点に係るシールチェック装置は、第1観点に係るシールチェック装置であって、上コンベアが、コンベアベルトと、複数のローラーと、補助板と、切換機構とを有している。複数のローラーは、コンベアベルトが所定の環形状を成すように支持する。補助板は、搬送面に隣接しコンベアベルトの外側へ延びる補助搬送面を形成する。切換機構は、補助板を搬送面の延長上に沿わせる搬送姿勢と、補助板を搬送面の延長上から退避させる退避姿勢とに切り換える。

【0011】

このシールチェック装置では、第1観点の効果に加えて、上コンベアの搬送面よりも短い包装袋、および上コンベアの搬送面よりも長く[搬送面+補助搬送面]よりも短い包装袋のいずれかに応じて、上コンベアの状態を切り換え、連続モードでシールチェックを行なうことができる。

【0012】

本発明の第5観点に係るシールチェック装置は、第4観点に係るシールチェック装置であって、切換機構が補助板を移動させる駆動部を含んでいる。

【0013】

このシールチェック装置では、第4観点の効果に加えて、補助板を遠隔操作で移動させることができるので、包装袋の機種切換時にオペレータが補助板の姿勢を切り換える手間が省けるので、使い勝手がよい。

【0014】

本発明の第6観点に係るシールチェック装置は、第1観点から第5観点のいずれか1つに係るシールチェック装置であって、上コンベアが、包装袋の厚み方向に圧力をかけ、その厚み寸法の変化から包装袋の密封状態の良否を判定する。

【0015】

このシールチェック装置では、第1観点の効果に加えて、袋のシール性に異常があれば袋の厚みが規定値以上減少するので、シールチェックが容易である。

【発明の効果】

【0016】

本発明のシールチェック装置では、包装袋の長さに応じて上コンベアを第1状態および第2状態のいずれか一方に切り換えることによって、連続モードでシールチェックを行なうことができるので、検査能力が包装袋の長さに影響され難くい。

【図面の簡単な説明】

【0017】

【図1】本発明の第1実施形態に係るシールチェック装置を採用した搬送装置の斜視図。

【図2】本発明の第1実施形態に係るシールチェック装置および周辺の側面図。

【図3A】第2状態に切り換えられたシールチェック装置の下コンベアおよび上コンベアの側面図。

【図3B】第1状態に切り換えられたシールチェック装置の下コンベアおよび上コンベアの側面図。

【図4】本発明の第2実施形態に係るシールチェック装置および周辺の側面図。

【図5A】第2状態に切り換えられたシールチェック装置の下コンベアおよび上コンベアの側面図。

【図5B】第1状態に切り換えられたシールチェック装置の下コンベアおよび上コンベアの側面図。

【図6】図1のシールチェック装置の上流側にエアノズルが設けられている搬送装置の斜視図。

【発明を実施するための形態】

【0018】

以下図面を参照しながら、本発明の実施形態について説明する。なお、以下の実施形態は、本発明の具体例であって、本発明の技術的範囲を限定するものではない。

【0019】

<第1実施形態>

図1は、本発明の第1実施形態に係るシールチェック装置50を採用した搬送装置100の斜視図である。図1において、搬送装置100は、シールチェック装置50と、水平コンベア120とを備えている。

【0020】

水平コンベア120の水平搬送面には、板状の第1ガイド部材181及び第2ガイド部材182が、包装袋Bが移動する軌道を両側から挟むように配置されている。シールチェック装置50を通過した包装袋Bは、水平コンベア120に搬入され、第1ガイド部材181及び第2ガイド部材182によって直線状に整列させられながら次工程に搬送される。

【0021】

(1)シールチェック装置50の構成

図2は、本発明の第1実施形態に係るシールチェック装置50および周辺の側面図である。図2において、シールチェック装置50は、上下に対向して配置される下コンベア51及び上コンベア61と、上コンベア61を昇降させるサーボモータ71を備えている。なお、包装袋Bは、図2のH方向に搬送される。

【0022】

(1−1)下コンベア51

下コンベア51は、本体フレーム50aの上方に複数の支持部材を介して着脱可能に設置され、包装袋Bを下方から支持して搬送する。また、下コンベア51は、回転自在に支持された一対のローラー55と、ローラー55間に巻き掛けられた一対のベルト57とを有している

ベルト57は、本体フレーム50aに取り付けられているモータ(図示せず)によって、搬送方向(H方向)に走行する。

【0023】

(1−2)上コンベア61

上コンベア61は、下コンベア51とで包装袋Bを挟んで押圧する。上コンベア61は、昇降フレーム63と、6つのローラー651〜656と、ベルト67と、天板69とを有している。

【0024】

昇降フレーム63は、図2正面視手前側および奥側それぞれにベルト67を挟むように対を成して配置されている。

【0025】

昇降フレーム63には、6つのローラー651〜656を支持する6つの支持部631〜636を有している。6つの支持部631〜636は、第1支持部631、第2支持部632、第3支持部633、第4支持部634、第5支持部635、及び第6支持部636から成る。

【0026】

6つのローラー651〜656は、第1ローラー651、第2ローラー652、第3ローラー653、第4ローラー654、第5ローラー655、及び第6ローラー656から成る。

【0027】

第1ローラー651は、図2正面視において昇降フレーム63の中央より左側に位置する第1支持部631に支持されている。第1支持部631は、長穴形状を成し、第1ローラー651の軸を回転自在、且つ平行移動可能に支持することができる。

【0028】

第2ローラー652は、図2正面視において第1支持部631から水平右方向に所定距離はなれた第2支持部632に支持されている。第2支持部632は、丸穴形状を成し、第2ローラー652を回転自在に支持することができる。

【0029】

第3ローラー653は、図2正面視において第2支持部632の右上方に位置する第3支持部633に支持されている。第3支持部633は、丸穴形状を成し、第3ローラー653を回転自在に支持することができる。

【0030】

第4ローラー654は、図2正面視において第1支持部631の右上方に位置する第4支持部634に支持されている。第4支持部634は、長穴形状を成し、第4ローラー654の軸を回転自在、且つ平行移動可能に支持することができる。

【0031】

第5ローラー655は、図2正面視において第4支持部634の左上方に位置する第5支持部635に支持されている。第5支持部635は、丸穴形状を成し、第5ローラー655を回転自在に支持することができる。

【0032】

第6ローラー656は、図2正面視において第5支持部635の右上方に位置する第6支持部636に支持されている。第6支持部636は、丸穴形状を成し、第6ローラー656を回転自在に支持することができる。

【0033】

ベルト67は、第1ローラー651、第2ローラー652、第3ローラー653、第4ローラー654、第5ローラー655、及び第6ローラー656に巻き掛けられる。

【0034】

この結果、ベルト67は、第1ローラー651及び第2ローラー652間が水平で、第2ローラー652及び第3ローラー653間は上方に傾斜した閉ループとなる。また、ベルト67は、本体フレーム50aに取り付けられているモータ(図示せず)によって、H搬送方向(H方向)に走行する。

【0035】

また、第1ローラー651が、図2正面視において左方向に移動することによって、第1ローラー651及び第2ローラー652間の距離が長くなるが、それにともなって第4ローラー654も左方向に移動するので、ベルト67の全長は変化しない。

【0036】

また、ベルト67のうちの第1ローラー651と第2ローラー652との間に位置する部分(以後、搬送面とよぶ)には、ループの内側への変形を防止する天板69が配置されている。

【0037】

(1−3)サーボモータ71

図2正面視において、本体フレーム50aの右側部分に、サーボモータ71が配置されている。サーボモータ71の出力軸71aには、レバー72の一端部が取り付けられている。レバー72の他端部には、直線状の中継リンク73の一端部が連結されている。

【0038】

さらに、中継リンク73の他端部には、ブーメラン形状の第1リンク76の一端部が連結されている。第1リンク76の他端部は昇降フレーム63の上流側端部に連結されている。なお、上流側とは、ベルト67の搬送方向の上流側を意味する。

【0039】

また、第1リンク76は、本体フレーム50aを貫通する支軸76aを介して本体フレーム50aに回動自在に支持されており、支軸76aを中心に矢印e方向に揺動可能である。

【0040】

また、本体フレーム50aの左側には、第2リンク78の一端部が、本体フレーム50aを貫通する支軸78aを介して回転自在に取り付けられている。第2リンク78の他端部は昇降フレーム63の下流側に連結されているので、サーボモータ71がレバー72を回転させることによって、第1リンク76と第2リンク78とが揺動し、昇降フレーム63が上コンベア61と下コンベア51との平行関係を維持しながら、上下方向に移動可能となる。

【0041】

(2)シールチェック装置50の動作

以上のように構成されたシールチェック装置について、図3A及び図3Bを参照しながらその動作について説明する。

【0042】

図3Aは、第2状態に切り換えられたシールチェック装置50の下コンベア51および上コンベア61の側面図である。また、図3Bは、第1状態に切り換えられたシールチェック装置50の下コンベア51および上コンベア61の側面図である。

【0043】

図3Aにおいて、昇降フレーム63は、下コンベア51と上コンベア61との間隔が包装袋Bの厚みより少し小さい値になるように、上コンベア61を上昇させている。

【0044】

包装袋Bは、シールチェック装置50に搬入されると、初期状態の下コンベア51と上コンベア61との間の間隔は包装袋の厚みより小さいため、包装袋Bの進入によって、上コンベア61は持ち上げられる。

【0045】

下コンベア51の搬送面、及び上コンベア61の搬送面で挟まれた包装袋Bが搬送されるときに、上コンベア61がサーボモータ71から伝達される所定の力で包装袋Bを押す。このときの下コンベア51及び上コンベア61間の間隔がサーボモータ71によって検出され、制御系がその検出信号に基づいて包装袋Bのシール性を判定する。すなわち、包装袋Bが押されたとき、間隔が急激に減少するようであれば、シール不良と判定される。

【0046】

次に、生産品切換によって、長さが第1ローラー651及び第2ローラー652間の間隔以上、つまり搬送面の長さ以上の包装袋Bが搬送される場合、作業者は、シールチェック装置50の状態を図3Aで示す第2状態から図3Bで示す第1状態に切り換える。具体的には、作業者が第1ローラー651と第4ローラー654とを手動で搬送方向に移動させ、搬送面を拡張する。

【0047】

これによって、第2状態時の搬送面より長い包装袋Bを流す場合でも、搬送面を拡張すれば連続モードでシールチェックを行なうことができるので、検査能力の低下を抑制することができる。

【0048】

(3)第1実施形態の特徴

(3−1)

シールチェック装置50では、包装袋Bの長さに応じて上コンベア61を第1状態および第2状態のいずれか一方に切り換えることによって、連続モードでシールチェックを行なうことができるので、検査能力が包装袋Bの長さに影響され難くい。

【0049】

(3−2)

また、シールチェック装置50では、搬送面の長さを多段階に変更できるので、包装袋Bの機種毎に搬送面の長さを適切に調節することもできる。

【0050】

(3−3)

シールチェック装置50では、上コンベア61が、包装袋Bの厚み方向に圧力をかけ、その厚み寸法の変化から包装袋Bの密封状態の良否を判定する。包装袋Bのシール性に異常があれば袋の厚みが規定値以上減少するので、シールチェックが容易である。

【0051】

(4)第1実施形態の変形例

第1実施形態では、第1ローラー651及び第4ローラー654の移動を作業者が手動で行なっているが、これに限定されるものではない。

【0052】

例えば、第1ローラー651を第1支持部631の長穴に沿って往復移動させ、第4ローラー654を第4支持部634の長穴に沿って往復移動させるボールネジ機構と、ボールネジを回転させる駆動機構とを設けることによって、ボールネジの回転量に応じて第1ローラー651及び第4ローラー654を移動させることはできる。

【0053】

この変形例では、第1ローラー651及び第4ローラー654を遠隔操作で移動させることができるので、包装袋Bの機種切換時に作業者が搬送面の長さを手動で調節する手間が省け、使い勝手がよい。

【0054】

<第2実施形態>

(1)シールチェック装置150の構成

図4は、本発明の第2実施形態に係るシールチェック装置150および周辺の側面図である。図4において、第2実施形態は、第1実施形態の上コンベアが上コンベア161に置き換わった形態であるので、ここでは、上コンベア161の説明を行い、他の部材の説明は省略する。

【0055】

上コンベア161は、下コンベア51とで包装袋Bを挟んで押圧する。上コンベア161は、昇降フレーム163と、3つのローラー165a〜165cと、ベルト167と、天板169と、補助板171とを有している。

【0056】

昇降フレーム163は、図2正面視手前側および奥側それぞれにベルト167を挟むように対を成して配置されている。

【0057】

昇降フレーム163には、3つのローラー165a〜165cを支持する3つの支持部163a〜163cを有している。3つの支持部163a〜163cは、第1支持部163a、第2支持部163b、及び第3支持部163cから成る。

【0058】

3つのローラー165a〜165cは、第1ローラー165a、第2ローラー165b、及び第3ローラー165cから成る。

【0059】

第1ローラー165aは、図4正面視において昇降フレーム63の中央より左側に位置する第1支持部163aに支持されている。第1支持部163aは、丸穴形状を成し、第1ローラー165aの軸を回転自在に支持することができる。

【0060】

第2ローラー652は、図4正面視において第1支持部163aから水平右方向に所定距離はなれた第2支持部163bに支持されている。第2支持部163bは、丸穴形状を成し、第2ローラー165bを回転自在に支持することができる。

【0061】

第3ローラー165cは、図4正面視において第2支持部163bの右上方に位置する第3支持部163cに支持されている。第3支持部163cは、丸穴形状を成し、第3ローラー165cを回転自在に支持することができる。

【0062】

ベルト167は、第1ローラー165a、第2ローラー165b、及び第3ローラー165cに巻き掛けられる。

【0063】

この結果、ベルト167は、第1ローラー165a及び第2ローラー165b間が水平で、第2ローラー165b及び第3ローラー165c間は上方に傾斜した三角形の閉ループとなる。また、ベルト67は、本体フレーム50aに取り付けられているモータ(図示せず)によって、搬送方向に走行する。

【0064】

また、ベルト67のうちの第1ローラー165aと第2ローラー165bとの間に位置する部分(以後、搬送面とよぶ)には、ループの内側への変形を防止する天板169が配置されている。

【0065】

また、補助板171は、切換機構によって、搬送面の延長上に沿った搬送姿勢と、搬送面の延長上から退避した退避姿勢とに切り換えられる。具体的には、第1ローラー165aの回転軸を中心に回動できるように補助板171の一端が昇降フレーム163に支持されている。なお、補助版171は、天板169と同じ材質であってもかまわない。

【0066】

(2)シールチェック装置150の動作

以上のように構成されたシールチェック装置について、図5A及び図5Bを参照しながらその動作について説明する。

【0067】

図5Aは、第2状態に切り換えられたシールチェック装置150の下コンベア51および上コンベア161の側面図である。また、図3Bは、第1状態に切り換えられたシールチェック装置150の下コンベア51および上コンベア161の側面図である。

【0068】

図5Aにおいて、昇降フレーム163は、下コンベア51と上コンベア161との間隔が包装袋Bの厚みより少し小さい値になるように、上コンベア161を上昇させている。

【0069】

包装袋Bは、シールチェック装置150に搬入されると、初期状態の下コンベア51と上コンベア161との間の間隔は包装袋Bの厚みより小さいため、包装袋Bの進入によって、上コンベア161は持ち上げられる。

【0070】

下コンベア51の搬送面、及び上コンベア161の搬送面で挟まれた包装袋Bが搬送されるときに、上コンベア161がサーボモータ71から伝達される所定の力で包装袋Bを押す。このときの下コンベア51及び上コンベア61間の間隔がサーボモータにより検出され、コントロールユニットがその検出信号に基づいて包装袋Bのシール性を判定する。

【0071】

すなわち、包装袋Bが押されたとき、間隔が急激に減少するようであれば、シール不良と判定される。

【0072】

次に、生産品切換によって、長さが第1ローラー165a及び第2ローラー165b間の間隔以上の、つまり搬送面の長さ以上の包装袋Bが搬送される場合、作業者は、シールチェック装置150の状態を図5Aで示す第2状態から図5Bで示す第1状態に切り換える。具体的には、作業者が補助板171を第1ローラー165aの回転軸を中心に回動させ、搬送面の延長上に沿った搬送姿勢にし、搬送面を拡張する。

【0073】

これによって、第1状態時の搬送面より長い包装袋Bを流す場合でも、搬送面を拡張すれば連続モードでシールチェックを行なうことができるので、検査能力の低下を抑制することができる。

【0074】

(3)第2実施形態の特徴

(3−1)

シールチェック装置150では、補助板171が、搬送面に隣接しベルト167の外側へ延びる補助搬送面を形成する。シールチェック装置150の第1状態では、補助板171は搬送面の延長上に沿った搬送姿勢となり、第2状態では、搬送面の延長上から退避した退避姿勢になる。その結果、上コンベア161の搬送面よりも短い包装袋B、および上コンベア161の搬送面よりも長く[搬送面+補助搬送面]よりも短い包装袋Bのいずれかに応じて、上コンベア161の状態を切り換え、連続モードでシールチェックを行なうことができる。

【0075】

(3−2)

シールチェック装置150では、上コンベア161が、包装袋Bの厚み方向に圧力をかけ、その厚み寸法の変化から包装袋Bの密封状態の良否を判定するので、包装袋Bのシール性に異常があれば袋の厚みが規定値以上減少するので、シールチェックが容易である。

【0076】

(4)第2実施形態の変形例

第2実施形態では、補助板171の搬送姿勢への切換を作業者が手動で行なっているが、これに限定されるものではない。

【0077】

例えば、補助板171をモータによって回動させる機構にすることによって、補助板171を遠隔操作で回動させることができるので、包装袋Bの機種切換時に作業者が補助板171の姿勢を切り換える手間が省けるので、使い勝手がよい。

【0078】

<その他の実施形態>

図6は、図1のシールチェック装置50の上流側にエアノズル240が設けられている搬送装置100の斜視図である。図6において、前コンベア10は、上流側の製袋包装機(図示せず)で生産された包装袋Bをシールチェック装置50に搬入するコンベアである。前コンベア10とシールチェック装置50の下コンベア51との継ぎ部の上方には、物体検知センサ230が配置されている。

【0079】

物体検知センサ230は、包装袋Bが通過したことを示す基準信号を制御系へ送信する。制御系は、シールチェック装置50でシール不良と判定された包装袋Bを排出させる時機を、上記基準信号を基に決定する。

【0080】

また、継ぎ部の下方にはエアノズル240が配置されている。エアノズル240は、継ぎ部の下方からエアを吹き付けることができる。例えば、上流側の製袋包装機で包装袋Bの袋が破れ、散乱した内容物が継ぎ部に滞留し続けたとき、上方の物体検知センサ230を遮り続けることとなり、搬送装置100は異常停止する。しかし、継ぎ部の下方にエアノズル240が配置されたことによって、エアノズル240から噴射されたエアが継ぎ部に滞留した内容物を除去することができる。

【0081】

エアノズル240からエアを吹き付ける時機は、シールチェック装置50が包装袋Bのシール不良を検知した時点が好ましい。なぜなら、袋が破れているものは、確実にシール不良となるからである。

【0082】

また、物体検知センサ230の遮られている時間が所定時間に達した時点で、エアノズル240からエアを吹き付けてもよい。なぜなら、物体検知センサ230が所定時間以上遮られるという事態は、継ぎ部に内容物または異物が介在していることを意味するからであり、シールチェック装置50よりも先に包装袋Bの異常を検知することができる。

【産業上の利用可能性】

【0083】

本発明によれば、包装袋の長さに応じて上コンベアを第1状態および第2状態のいずれか一方に切り換えることによって、連続モードでシールチェックを行なうことができるようになるので、小型から大型の包装袋を対象とするシールチェック装置に有用である。

【符号の説明】

【0084】

50,150 シールチェック装置

51 下コンベア

61、161 上コンベア

67、167 ベルト

631 第1支持部(移動機構)

651 第1ローラー

652 第2ローラー

653 第3ローラー

654 第4ローラー

655 第5ローラー

656 第6ローラー

165a 第1ローラー

165b 第2ローラー

165c 第3ローラー

171 補助板

【先行技術文献】

【特許文献】

【0085】

【特許文献1】特開2007−168855号公報

【特許請求の範囲】

【請求項1】

被包装物が入った状態で密封されている包装袋を、前記包装袋の上側に位置する上コンベアと、前記包装袋の下側に位置する下コンベアとで挟み、前記包装袋の容積変化から前記包装袋の密封状態の良否を判定するシールチェック装置であって、

前記上コンベアでは、前記包装袋の長さに応じて、前記包装袋と接触する搬送面の長さが所定長さより長くなる第1状態と、前記所定長さより短くなる第2状態との切り換えが行なわれる、

シールチェック装置。

【請求項2】

前記上コンベアは、

コンベアベルトと、

前記コンベアベルトが所定の環形状を成すように支持する複数のローラーと、

前記複数のローラーのうちの前記搬送面を形成する側の第1ローラーを前記包装袋の搬送方向に沿って移動させる移動機構と、

を有する、

請求項1に記載のシールチェック装置。

【請求項3】

前記移動機構は、前記第1ローラーを移動させる駆動部を含む、

請求項2に記載のシールチェック装置。

【請求項4】

前記上コンベアは、

コンベアベルトと、

前記コンベアベルトが所定の環形状を成すように支持する複数のローラーと、

前記搬送面に隣接し前記コンベアベルトの外側へ延びる補助搬送面を形成する補助板と、

前記補助板を前記搬送面の延長上に沿わせる搬送姿勢と、前記補助板を前記搬送面の延長上から退避させる退避姿勢とに切り換える切換機構と、

を有する、

請求項1に記載のシールチェック装置。

【請求項5】

前記切換機構は、前記補助板を移動させる駆動部を含む、

請求項4に記載のシールチェック装置。

【請求項6】

前記上コンベアは、前記包装袋の厚み方向に圧力をかけ、その厚み寸法の変化から前記包装袋の密封状態の良否を判定する、

請求項1から請求項5のいずれか1項に記載のシールチェック装置。

【請求項1】

被包装物が入った状態で密封されている包装袋を、前記包装袋の上側に位置する上コンベアと、前記包装袋の下側に位置する下コンベアとで挟み、前記包装袋の容積変化から前記包装袋の密封状態の良否を判定するシールチェック装置であって、

前記上コンベアでは、前記包装袋の長さに応じて、前記包装袋と接触する搬送面の長さが所定長さより長くなる第1状態と、前記所定長さより短くなる第2状態との切り換えが行なわれる、

シールチェック装置。

【請求項2】

前記上コンベアは、

コンベアベルトと、

前記コンベアベルトが所定の環形状を成すように支持する複数のローラーと、

前記複数のローラーのうちの前記搬送面を形成する側の第1ローラーを前記包装袋の搬送方向に沿って移動させる移動機構と、

を有する、

請求項1に記載のシールチェック装置。

【請求項3】

前記移動機構は、前記第1ローラーを移動させる駆動部を含む、

請求項2に記載のシールチェック装置。

【請求項4】

前記上コンベアは、

コンベアベルトと、

前記コンベアベルトが所定の環形状を成すように支持する複数のローラーと、

前記搬送面に隣接し前記コンベアベルトの外側へ延びる補助搬送面を形成する補助板と、

前記補助板を前記搬送面の延長上に沿わせる搬送姿勢と、前記補助板を前記搬送面の延長上から退避させる退避姿勢とに切り換える切換機構と、

を有する、

請求項1に記載のシールチェック装置。

【請求項5】

前記切換機構は、前記補助板を移動させる駆動部を含む、

請求項4に記載のシールチェック装置。

【請求項6】

前記上コンベアは、前記包装袋の厚み方向に圧力をかけ、その厚み寸法の変化から前記包装袋の密封状態の良否を判定する、

請求項1から請求項5のいずれか1項に記載のシールチェック装置。

【図1】

【図2】

【図3A】

【図3B】

【図4】

【図5A】

【図5B】

【図6】

【図2】

【図3A】

【図3B】

【図4】

【図5A】

【図5B】

【図6】

【公開番号】特開2013−35590(P2013−35590A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−175250(P2011−175250)

【出願日】平成23年8月10日(2011.8.10)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月10日(2011.8.10)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

[ Back to top ]