シールチェーン

【課題】連結ピンとブシュとの間の潤滑油の漏出と塵埃の侵入を防止して、ブシュと外プレートとの直接的な摺接を回避して、外プレート表面仕上げ加工を施すことなく、優れたシール性能とシール寿命を長期にわたって発揮できるシールチェーンを提供すること。

【解決手段】外プレート150と内プレート110との間に配置されたシール機構160が、環状シール受け部材161と第1弾性シールリング162と第2弾性シールリング163と鋼製シールリング164とからなるシールチェーン100。

【解決手段】外プレート150と内プレート110との間に配置されたシール機構160が、環状シール受け部材161と第1弾性シールリング162と第2弾性シールリング163と鋼製シールリング164とからなるシールチェーン100。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、搬送(コンベヤ)、動力伝達(伝動)等に用いるシールチェーンに関し、特に、鉄鉱石、石炭などを荷揚げするための連続式アンローダに使用されるバケットチェーンとして用いるシールチェーンに関する。

【背景技術】

【0002】

シールチェーンは、一般に、塵芥雰囲気中で使用され、チェーンの内プレートと外プレートとの間にシール機構を設け、連結ピンとブシュとの間に封入した潤滑油の漏出と外部塵埃の侵入を防止している。このシール機構には、従来より様々なものが提案されている。

【0003】

従来、前後一対のブシュの両端部を左右一対の内側リンクプレートのブシュ圧入孔に圧入嵌合してなる内側リンクと前記ブシュ内にそれぞれ貫通する前後一対のピンの両端部を左右一対の外側リンクプレートのピン圧入孔に圧入嵌合してなる外側リンクとがチェーン長手方向に交互に連結され、前記外側リンクプレートと内側リンクプレートとの間にシール機構が配置されてなるシールチェーンが知られている。

そして、このようなシールチェーンのシール機構は、前記ブシュの外周に配置されるとともに前記外側リンクプレートと摺接する剛体の内側シールリングと、該内側シールリングの周縁部より半径方向内側に配置されるとともに半径方向外側に向かって伸び外側リンクプレートと摺接する先端部を有する弾性のVリングと、前記内側シールリングの外側に間隔を開けて配置されるとともに前記外側リンクプレートに当接された剛体の外側シールリングと、該外側シールリングの内周面と内側シールリングの外周面とで挟持された弾性のOリングとで構成されている(例えば特許文献1参照。)。

【特許文献1】特開平8−200452号公報(第4欄、図3)

【発明の開示】

【発明が解決しようとする課題】

【0004】

前述したような従来のシールチェーンでは、内側リンクプレートに対して内側シールリングを押圧するVリングの押圧力が弱く、内側リンクプレートと内側シールリングとの間やVリングの先端部と外側リンクプレートとの間に隙間が生じ、この隙間から軸受部材となるブシュとピンとの間に封入された潤滑油が外部に漏れ出すという問題があった。

【0005】

また、Vリングの先端部が外側リンクプレートに対して摺接摩耗することによって生じるシール効果の低下を防止するために、外側リンクプレートの表面粗さを小さくする表面仕上げ加工を施す必要があり、その表面仕上げ加工の加工負担が増加するという問題があった。

【0006】

そして、表面粗さの大きい外側リンクプレートの内側面とブシュ端面との間で過度の摺接摩耗が生じて、ブシュと内側リンクプレートとからなる内側リンクのチェーン幅方向の移動量が大きくなるため、チェーン稼動時に内側リンクがチェーン幅方向に片寄って内側リンクプレートと外側リンクプレートとの隙間が狭くなった側ではVリングとOリングと内側シールリングと外側シールリングとからなるシール部材が著しく摩耗損傷してシール寿命が低下し、他方、内側リンクプレートと外側リンクプレートとの隙間が広くなった側ではシール状態が不完全となってシール性能が低下するという問題があった。

【0007】

そこで、本発明は、従来の問題を解決するものであって、すなわち、本発明の目的は、チェーン稼動時における潤滑油の漏出と外部塵埃の侵入を防止して、連結ピンの外周面とブシュの内周面との間の摺接摩耗を抑制するとともに、ブシュの端面と外プレートの内側面との摺動接触を回避して、外プレートに表面仕上げ加工を施すことなく、優れたシール性能とシール寿命を長期にわたって発揮することができるシールチェーンを提供することである。

【課題を解決するための手段】

【0008】

請求項1に係る本発明は、離間配置された左右一対の内プレートと該内プレートのブシュ圧入孔に圧入嵌合された前後一対のブシュと該ブシュに遊嵌された前後一対の連結ピンと該連結ピンをそれぞれ圧入嵌合するピン圧入孔を形成して内プレートをチェーン長手方向に連結する左右一対の外プレートとから構成されているとともに前記外プレートの内側面と内プレートの外側面との間に潤滑油の漏出あるいは外部塵埃の侵入を阻止するシール機構が配置されているシールチェーンにおいて、前記シール機構が、前記連結ピンに外嵌固定されて外プレートの内側面に当接するとともに前記ブシュの端面と外プレートの内側面との間に介在するディスク状シール受け部と該ディスク状シール受け部の外周側に内プレートに向けて膨出するリム状シール受け部とを有する鋼製の環状シール受け部材と、前記内プレートの外側面から一部突出したブシュの外周面に外嵌されて前記環状シール受け部材と内プレートとの間に介在する第1弾性シールリングと、前記環状シール受け部材の外側に配置されて前記内プレートの外側面に当接する鋼製シールリングと、該鋼製シールリングの内周面と環状シール受け部材のリム状シール受け部の外周面との間で挟持されて介在する第2弾性シールリングとから構成されていることにより、前述した課題を解決したものである。

【0009】

請求項2に係る本発明は、請求項1記載の構成に加えて、前記第1弾性シールリングが前記環状シール受け部材を外プレートに向けて押圧する双頭状シール断面を備えた押圧シール部を有していることにより、前述した課題を解決したものである。

【0010】

請求項3に係る本発明は、請求項1または請求項2記載の構成に加えて、前記第1弾性シールリングがウレタンゴム製であることにより、前述した課題をさらに解決したものである。

【発明の効果】

【0011】

そこで、本発明は、離間配置された左右一対の内プレートと該内プレートのブシュ圧入孔に圧入嵌合された前後一対のブシュと該ブシュに遊嵌された前後一対の連結ピンと該連結ピンをそれぞれ圧入嵌合するピン圧入孔を形成して内プレートをチェーン長手方向に連結する左右一対の外プレートとから構成されているとともに前記外プレートの内側面と内プレートの外側面との間に潤滑油の漏出あるいは外部塵埃の侵入を阻止するシール機構が配置されていることにより、チェーン稼動時の周回走行によって生じる遠心力等に起因した潤滑油の漏出を抑制して、外部からの無給油状態でチェーン駆動することができるばかりでなく、以下のような特有の効果を奏することができる。

【0012】

請求項1に係る本発明のシールチェーンによれば、シール機構が、外プレートと内プレートと連結ピンとブシュと環状シール受け部材と第1弾性シールリングと鋼製シールリングと第2弾性シールリングとからなる8つの部材で構成されているため、チェーン稼動時の周回走行によって生じる遠心力が連結ピンとブシュとの間に封入されている潤滑油に対して作用する際に、内プレートと外プレートと環状シール受け部材と第1弾性シールリングと鋼製シールリングと第2弾性シールリングとの間に生じた潤滑油の漏出径路が複雑に屈曲した形状のラビリンス構造となって、滲み出そうとする潤滑油の勢いを減速させるので、シール効果を向上することができ、また、このラビリンス構造により創成された環状油溜り領域に潤滑油が溜められ、内プレートと外プレートとの間に生じる摺動接触を円滑化し、各シール部材と内プレートとの間の摩耗損傷を抑制して長期にわたりシール効果を持続させることができ、さらに、このラビリンス構造により外部からの塵埃の侵入を防止することもできる。

【0013】

そして、鋼製の環状シール受け部材のディスク状シール受け部がブシュの端面と外プレートの内側面との間に介在していることにより、外プレートの内側面とブシュの端面との摺動接触が完全に回避されるため、ディスク状シール受け部のみを表面粗さの小さくなるものにすれば、従来のように外プレートの内側面に表面仕上げ加工を施す必要がなく、また、外プレートの内側面とブシュの端面との間に生じがちな摺接摩耗に起因するブシュと内プレートとからなる内リンクのチェーン幅方向の片寄りが抑制される。

その結果、従来のような内リンクがチェーン幅方向に片寄って内プレートと外プレートとの隙間が狭くなった側で生じがちな摩耗損傷を抑制してシール寿命の低下を防止することができ、また、従来のような内プレートと外プレートとの隙間が広くなった側で生じがちな不完全なシール状態によるシール性能の低下を防止することができる。

【0014】

また、環状シール受け部材が連結ピンに外嵌固定されて外プレートの内側面に当接していることにより、環状シール受け部材と外プレートとの間の相対移動がなく、環状シール受け部材と外プレートとの摺動接触を完全に回避できるので、環状シール受け部材の摩耗損傷等に起因したシール効果の劣化を防止することができる。

【0015】

また、第1弾性シールリングが環状シール受け部材と内プレートとの間に介在しているとともに、第2弾性シールリングが鋼製シールリングの内周面と環状シール受け部材のリム状シール受け部の外周面との間で挟持されていることにより、この第1弾性シールリングと第2弾性シールリングとが外プレートの内側面と内プレートの外側面との間で外部に漏出しようとする潤滑油を2重にシールするので、シール効果を倍増させることができる。

【0016】

また、鋼製シールリングが環状シール受け部材の外側に配置されていることにより、鉄鉱石、石炭、砂利等の異物が外プレートの内側面と内プレートの外側面との間に侵入することを抑制するので、環状シール受け部材と第1弾性シールリングと鋼製シールリングと第2弾性シールリングの損傷等を防止できる。

【0017】

請求項2に係る本発明のシールチェーンによれば、請求項1記載のシールチェーンが奏する効果に加えて、第1弾性シールリングが環状シール受け部材を外プレートに向けて押圧する双頭状シール断面を備えた押圧シール部を有していることにより、第1弾性シールリングが弾性変形して、環状シール受け部材と密着し易くなり、また、第1弾性シールリングと環状シール受け部材との間のシール構造が2重になるので、潤滑油に対するシール効果をさらに一段と向上することができる。

【0018】

また、チェーン稼動時の周回走行によって生じる遠心力が連結ピンとブシュとの間に封入されている潤滑油に対して作用し、第1弾性シールリングの押圧シール部と環状シール受け部材との間を通って潤滑油が滲み出し始めるが、双頭状シール断面を備えた押圧シール部と環状シール受け部材との間に形成される油滞留領域が潤滑油の漏出の勢いを減速するため、シール効果をより一層向上することができる。

【0019】

請求項3に係る本発明のシールチェーンによれば、請求項1または請求項2記載のシールチェーンが奏する効果に加えて、第1弾性シールリングがウレタンゴム製であることにより、外プレートに対して環状シール受け部材を押圧する第1弾性シールリングの押圧力が向上して、耐摩耗性を発揮するため、そのシール効果を長期にわたって実現することができる。

【発明を実施するための最良の形態】

【0020】

本発明は、離間配置された左右一対の内プレートと該内プレートのブシュ圧入孔に圧入嵌合された前後一対のブシュと該ブシュに遊嵌された前後一対の連結ピンと該連結ピンをそれぞれ圧入嵌合するピン圧入孔を形成して内プレートをチェーン長手方向に連結する左右一対の外プレートとから構成されているとともに前記外プレートの内側面と内プレートの外側面との間に潤滑油の漏出あるいは外部塵埃の侵入を阻止するシール機構が配置されているシールチェーンにおいて、前記シール機構が、前記連結ピンに外嵌固定されて外プレートの内側面に当接するとともに前記ブシュの端面と外プレートの内側面との間に介在するディスク状シール受け部と該ディスク状シール受け部の外周側に内プレートに向けて膨出するリム状シール受け部とを有する鋼製の環状シール受け部材と、前記内プレートの外側面から一部突出したブシュの外周面に外嵌されて前記環状シール受け部材と内プレートとの間に介在する第1弾性シールリングと、前記環状シール受け部材の外側に配置されて前記内プレートの外側面に当接する鋼製シールリングと、該鋼製シールリングの内周面と環状シール受け部材のリム状シール受け部の外周面との間で挟持されて介在する第2弾性シールリングとから構成されて、チェーン稼動時における潤滑油の漏出と外部塵埃の侵入を防止して、連結ピンの外周面とブシュの内周面との間の摺接摩耗を抑制するとともにブシュの端面と外プレートの内側面との摺動接触を回避して、外プレートに表面仕上げ加工を施すことなく、優れたシール性能とシール寿命を長期にわたって発揮することができるものであれば、その具体的な実施の形態は如何なるものであっても何ら構わない。

【0021】

例えば、本発明のシールチェーンは、ローラチェーン、ブシュチェーンのいずれのものがその対象であっても差し支えない。

【0022】

また、本発明のシールチェーンに組み込まれる第2弾性シールリングの具体的材料については、耐摩耗性及び耐油性を備えたものであれば、ナイロン系樹脂、ニトリルゴム(NBR)などのいずれであっても良く、特に、ナイロン系樹脂を採用した場合には、ナイロン系樹脂は弾性、耐摩耗性、及び耐油性に優れており、他部材との摺接摩耗に起因したシール効果の劣化を抑制するとともに、例えば、Oリング状の安定したリング形態を長期にわたって維持して、チェーンの円滑な屈曲動作を実現するので、より好ましい。

【実施例】

【0023】

以下、本発明の一実施例であるシールチェーン100を図面に基づいて説明する。

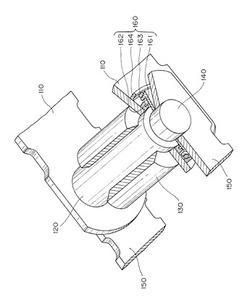

ここで、図1は、本発明の第1実施例であるシールチェーンの一部を切り欠いた全体概要図であり、図2は、図1に示すシールチェーンの一部を切り欠いた側面図であり、図3は、図1に示すシールチェーンの連結状態を示す斜視図であり、図4は、図1に示すシールチェーンを一部拡大視した要部説明図であり、図5は、図1に示すシールチェーンで用いたシール機構の説明図である。

【0024】

まず、本発明の第1実施例であるシールチェーン100は、鉄鉱石、石炭などを荷揚げするための連続式アンローダに使用されるバケットチェーンとして用いられるものであって、図1乃至図4に示すように、左右一対で離間配置された内プレート110、110と、内プレート110のブシュ圧入孔111に圧入嵌合された前後一対のブシュ120、120と、ブシュ120に回転自在に外嵌された前後一対のローラ130、130と、ブシュ120の内部に回転自在に挿通された前後一対の連結ピン140、140と、連結ピン140をピン圧入孔151にそれぞれ圧入嵌合して内プレート110をチェーン長手方向に連結する左右一対で離間配置された外プレート150、150とを備え、外プレート150の内側面152と内プレート110の外側面112との間にシール機構160が配置されている。

【0025】

連結ピン140は、図1及び図4に示すように、内部に油通路141、142、外周面143に油通路142に連通する凹溝144を備え、連結ピン140の終端部145から油通路141、142、凹溝144を介して連結ピン140の外周面143とブシュ120の内周面121との間に潤滑油が供給されるようになっている。

【0026】

そこで、本実施例のシールチェーン100が最も特徴とするシール機構160の具体的な形態について図3乃至図5により詳しく説明する。

まず、シール機構160は、連結ピン140と同軸的に配置されたステンレス鋼材(SUS304)からなる環状シール受け部材161と、環状シール受け部材161と内プレート110との間に配置された第1弾性シールリング162と、環状シール受け部材161の外周側に順次配置されたOリングからなる第2弾性シールリング163、クロムモリブデン鋼材(SCM435)からなる鋼製シールリング164とで構成されている。

【0027】

環状シール受け部材161は、図3乃至図5に示すように、内プレート110の外側面112から一部突出したブシュ120の端面122と外プレート150の内側面152との間に介在するディスク状シール受け部161aと、内プレート110に向けて膨出するようにディスク状シール受け部161aの外周縁に形成されたリム状シール受け部161bとからなり、ディスク状シール受け部161aは、ブシュ120の端面122と外プレート150の内側面152との摺接を回避するようになっている。

また、この環状シール受け部材161は、研削加工により加工されたステンレス鋼材(SUS304)製のもので、ピン孔161cを介して連結ピン140に外嵌固定されているとともに、外プレート150の内側面152に当接している。

【0028】

第1弾性シールリング162は、図3乃至図5に示すように、ブシュ120の外周面に外嵌されているとともに、環状シール受け部材161と内プレート110との間に介在している。

また、第1弾性シールリング162は、ウレタンゴム製であり、環状シール受け部材161に面する側面に双頭状シール断面を備えた押圧シール部162aが突出形成され、環状シール受け部材161を外プレート150の内側面152に対して押圧するようになっており、連結ピン140とブシュ120との間の潤滑油の漏出を抑制するとともに連結ピン140とブシュ120との間への外部塵埃の侵入を抑制するようになっている。

【0029】

鋼製シールリング164は、図3乃至図5に示すように、内プレート110と外プレート150との投影面積内に収まるように、環状シール受け部材161の外側に間隔を開けて配置されたクロムモリブデン鋼材(SCM435)製のものであり、鉄鉱石、石炭、砂利等の異物が外プレート150の内側面152と内プレート110の外側面112との間に侵入することを抑制して、各シール部材の損傷等を防止するようになっている。

【0030】

第2弾性シールリング163は、図3乃至図5に示すように、環状シール受け部材161のリム状シール受け部161bの外周面と鋼製シールリング164の内周面とで挟持されている。

また、第2弾性シールリング163は、ナイロン系樹脂製のOリングであり、連結ピン140の外周面143とブシュ120の内周面121との間の潤滑油の漏出を抑制するとともに外部塵埃の侵入を抑制するようになっている。

【0031】

このようにして得られた本実施例のシールチェーン100は、シール機構160が、外プレート150と内プレート110と連結ピン140とブシュ120と環状シール受け部材161と第1弾性シールリング162と鋼製シールリング164と第2弾性シールリング163とからなる8つの部材で構成されている。

したがって、チェーン稼動時の周回走行によって生じる遠心力が連結ピン140とブシュ120との間に封入されている潤滑油に対して作用する際に、内プレート110と外プレート150と環状シール受け部材161と第1弾性シールリング162と鋼製シールリング164と第2弾性シールリング163との間に生じた潤滑油の漏出径路が複雑に屈曲した形状のラビリンス構造となって、滲み出そうとする潤滑油の勢いを減速させるので、シール効果を向上することができる。

また、このラビリンス構造により創成された環状油溜り領域S1に潤滑油が溜められ、内プレート110と外プレート150との間に生じる摺動接触を円滑化し、環状シール受け部材161と第1弾性シールリング162と鋼製シールリング164と第2弾性シールリング163と内プレート110との間の摩耗損傷を抑制して長期にわたりシール効果を持続させることができ、さらに、このラビリンス構造により外部からの塵埃の侵入を防止することもできる。

【0032】

また、鋼製の環状シール受け部材161のディスク状シール受け部161aがブシュ120の端面122と外プレート150の内側面152との間に介在している。

したがって、外プレート150の内側面152とブシュ120の端面122との摺動接触が完全に回避されるため、ディスク状シール受け部161aのみを表面粗さの小さくなるものにすれば、従来のように外プレート150の内側面152に表面仕上げ加工を施す必要がなく、また、外プレート150の内側面152とブシュ120の端面122との間で生じがちな摺接摩耗に起因するブシュ120と内プレート110とローラ130とからなる内リンクのチェーン幅方向の片寄りが抑制される。

その結果、従来のような内リンクがチェーン幅方向に片寄って内プレート110と外プレート150との隙間が狭くなった側で生じがちな摩耗損傷を抑制してシール寿命の低下を防止することができ、また、従来のような内プレート110と外プレート150との隙間が広くなった側で生じがちな不完全なシール状態によるシール性能の低下を防止することができる。

【0033】

また、環状シール受け部材161が、連結ピン140に外嵌固定されて外プレート150の内側面152に当接している。

したがって、環状シール受け部材161と外プレート150との間の相対移動がなく、環状シール受け部材161と外プレート150との摺動接触を完全に回避できるので、環状シール受け部材161の摩耗損傷等に起因したシール効果の劣化を防止することができる。

【0034】

また、第1弾性シールリング162が環状シール受け部材161と内プレート110との間に介在しているとともに、第2弾性シールリング163が鋼製シールリング164の内周面と環状シール受け部材161のリム状シール受け部161bの外周面との間で挟持されている。

したがって、この第1弾性シールリング162と第2弾性シールリング163とが外プレート150の内側面152と内プレート110の外側面112との間で外部に漏出しようとする潤滑油を2重にシールするので、シール効果を倍増させることができる。

【0035】

また、鋼製シールリング164が、環状シール受け部材161の外側に配置されている。

したがって、鉄鉱石、石炭、砂利等の異物が外プレート150の内側面152と内プレート110の外側面112との間に侵入することを抑制するので、環状シール受け部材161と第1弾性シールリング162と鋼製シールリング164と第2弾性シールリング163の損傷等を防止できる。

【0036】

第1弾性シールリング162が、環状シール受け部材161を外プレート150に向けて押圧する双頭状シール断面を備えた押圧シール部162aを有している。

したがって、第1弾性シールリング162が弾性変形して、環状シール受け部材161と密着し易くなり、また、第1弾性シールリング162と環状シール受け部材161との間のシール構造が2重になるので、潤滑油に対するシール効果をさらに一段と向上することができる。

【0037】

また、チェーン稼動時の周回走行によって生じる遠心力が連結ピン140とブシュ120との間に封入されている潤滑油に対して作用し、第1弾性シールリング162の押圧シール部162aと環状シール受け部材161との間を通って潤滑油が滲み出し始めるが、双頭状シール断面を備えた押圧シール部162aと環状シール受け部材161との間に形成される油滞留領域S2が潤滑油の漏出の勢いを減速するため、シール効果をより一層向上することができる。

【0038】

第1弾性シールリング162が、ウレタンゴム製である。

したがって、外プレート150に対して環状シール受け部材161を押圧する第1弾性シールリング162の押圧力が向上して、耐摩耗性を発揮するため、そのシール効果を長期にわたって実現することができるなど、その効果は甚大である。

【図面の簡単な説明】

【0039】

【図1】本発明の第1実施例であるシールチェーンの一部を切り欠いた全体概要図。

【図2】図1に示すシールチェーンの一部を切り欠いた側面図。

【図3】図1に示すシールチェーンの連結状態を示す斜視図。

【図4】図1に示すシールチェーンを一部拡大視した要部説明図。

【図5】図1に示すシールチェーンで用いたシール機構の説明図。

【符号の説明】

【0040】

100 ・・・ シールチェーン

110 ・・・ 内プレート

111 ・・・ ブシュ圧入孔

112 ・・・ 外側面

120 ・・・ ブシュ

121 ・・・ 内周面

122 ・・・ 端面

130 ・・・ ローラ

140 ・・・ 連結ピン

141、142 ・・・ 油通路

143 ・・・ 外周面

144 ・・・ 凹溝

145 ・・・ 終端部

150 ・・・ 外プレート

151 ・・・ ピン圧入孔

152 ・・・ 内側面

160 ・・・ シール機構

161 ・・・ 環状シール受け部材

161a ・・・ ディスク状シール受け部

161b ・・・ リム状シール受け部

161c ・・・ ピン孔

162 ・・・ 第1弾性シールリング

162a ・・・ 押圧シール部

163 ・・・ 第2弾性シールリング

164 ・・・ 鋼製シールリング

S1 ・・・ 環状油溜り領域

S2 ・・・ 油滞留領域

【技術分野】

【0001】

本発明は、搬送(コンベヤ)、動力伝達(伝動)等に用いるシールチェーンに関し、特に、鉄鉱石、石炭などを荷揚げするための連続式アンローダに使用されるバケットチェーンとして用いるシールチェーンに関する。

【背景技術】

【0002】

シールチェーンは、一般に、塵芥雰囲気中で使用され、チェーンの内プレートと外プレートとの間にシール機構を設け、連結ピンとブシュとの間に封入した潤滑油の漏出と外部塵埃の侵入を防止している。このシール機構には、従来より様々なものが提案されている。

【0003】

従来、前後一対のブシュの両端部を左右一対の内側リンクプレートのブシュ圧入孔に圧入嵌合してなる内側リンクと前記ブシュ内にそれぞれ貫通する前後一対のピンの両端部を左右一対の外側リンクプレートのピン圧入孔に圧入嵌合してなる外側リンクとがチェーン長手方向に交互に連結され、前記外側リンクプレートと内側リンクプレートとの間にシール機構が配置されてなるシールチェーンが知られている。

そして、このようなシールチェーンのシール機構は、前記ブシュの外周に配置されるとともに前記外側リンクプレートと摺接する剛体の内側シールリングと、該内側シールリングの周縁部より半径方向内側に配置されるとともに半径方向外側に向かって伸び外側リンクプレートと摺接する先端部を有する弾性のVリングと、前記内側シールリングの外側に間隔を開けて配置されるとともに前記外側リンクプレートに当接された剛体の外側シールリングと、該外側シールリングの内周面と内側シールリングの外周面とで挟持された弾性のOリングとで構成されている(例えば特許文献1参照。)。

【特許文献1】特開平8−200452号公報(第4欄、図3)

【発明の開示】

【発明が解決しようとする課題】

【0004】

前述したような従来のシールチェーンでは、内側リンクプレートに対して内側シールリングを押圧するVリングの押圧力が弱く、内側リンクプレートと内側シールリングとの間やVリングの先端部と外側リンクプレートとの間に隙間が生じ、この隙間から軸受部材となるブシュとピンとの間に封入された潤滑油が外部に漏れ出すという問題があった。

【0005】

また、Vリングの先端部が外側リンクプレートに対して摺接摩耗することによって生じるシール効果の低下を防止するために、外側リンクプレートの表面粗さを小さくする表面仕上げ加工を施す必要があり、その表面仕上げ加工の加工負担が増加するという問題があった。

【0006】

そして、表面粗さの大きい外側リンクプレートの内側面とブシュ端面との間で過度の摺接摩耗が生じて、ブシュと内側リンクプレートとからなる内側リンクのチェーン幅方向の移動量が大きくなるため、チェーン稼動時に内側リンクがチェーン幅方向に片寄って内側リンクプレートと外側リンクプレートとの隙間が狭くなった側ではVリングとOリングと内側シールリングと外側シールリングとからなるシール部材が著しく摩耗損傷してシール寿命が低下し、他方、内側リンクプレートと外側リンクプレートとの隙間が広くなった側ではシール状態が不完全となってシール性能が低下するという問題があった。

【0007】

そこで、本発明は、従来の問題を解決するものであって、すなわち、本発明の目的は、チェーン稼動時における潤滑油の漏出と外部塵埃の侵入を防止して、連結ピンの外周面とブシュの内周面との間の摺接摩耗を抑制するとともに、ブシュの端面と外プレートの内側面との摺動接触を回避して、外プレートに表面仕上げ加工を施すことなく、優れたシール性能とシール寿命を長期にわたって発揮することができるシールチェーンを提供することである。

【課題を解決するための手段】

【0008】

請求項1に係る本発明は、離間配置された左右一対の内プレートと該内プレートのブシュ圧入孔に圧入嵌合された前後一対のブシュと該ブシュに遊嵌された前後一対の連結ピンと該連結ピンをそれぞれ圧入嵌合するピン圧入孔を形成して内プレートをチェーン長手方向に連結する左右一対の外プレートとから構成されているとともに前記外プレートの内側面と内プレートの外側面との間に潤滑油の漏出あるいは外部塵埃の侵入を阻止するシール機構が配置されているシールチェーンにおいて、前記シール機構が、前記連結ピンに外嵌固定されて外プレートの内側面に当接するとともに前記ブシュの端面と外プレートの内側面との間に介在するディスク状シール受け部と該ディスク状シール受け部の外周側に内プレートに向けて膨出するリム状シール受け部とを有する鋼製の環状シール受け部材と、前記内プレートの外側面から一部突出したブシュの外周面に外嵌されて前記環状シール受け部材と内プレートとの間に介在する第1弾性シールリングと、前記環状シール受け部材の外側に配置されて前記内プレートの外側面に当接する鋼製シールリングと、該鋼製シールリングの内周面と環状シール受け部材のリム状シール受け部の外周面との間で挟持されて介在する第2弾性シールリングとから構成されていることにより、前述した課題を解決したものである。

【0009】

請求項2に係る本発明は、請求項1記載の構成に加えて、前記第1弾性シールリングが前記環状シール受け部材を外プレートに向けて押圧する双頭状シール断面を備えた押圧シール部を有していることにより、前述した課題を解決したものである。

【0010】

請求項3に係る本発明は、請求項1または請求項2記載の構成に加えて、前記第1弾性シールリングがウレタンゴム製であることにより、前述した課題をさらに解決したものである。

【発明の効果】

【0011】

そこで、本発明は、離間配置された左右一対の内プレートと該内プレートのブシュ圧入孔に圧入嵌合された前後一対のブシュと該ブシュに遊嵌された前後一対の連結ピンと該連結ピンをそれぞれ圧入嵌合するピン圧入孔を形成して内プレートをチェーン長手方向に連結する左右一対の外プレートとから構成されているとともに前記外プレートの内側面と内プレートの外側面との間に潤滑油の漏出あるいは外部塵埃の侵入を阻止するシール機構が配置されていることにより、チェーン稼動時の周回走行によって生じる遠心力等に起因した潤滑油の漏出を抑制して、外部からの無給油状態でチェーン駆動することができるばかりでなく、以下のような特有の効果を奏することができる。

【0012】

請求項1に係る本発明のシールチェーンによれば、シール機構が、外プレートと内プレートと連結ピンとブシュと環状シール受け部材と第1弾性シールリングと鋼製シールリングと第2弾性シールリングとからなる8つの部材で構成されているため、チェーン稼動時の周回走行によって生じる遠心力が連結ピンとブシュとの間に封入されている潤滑油に対して作用する際に、内プレートと外プレートと環状シール受け部材と第1弾性シールリングと鋼製シールリングと第2弾性シールリングとの間に生じた潤滑油の漏出径路が複雑に屈曲した形状のラビリンス構造となって、滲み出そうとする潤滑油の勢いを減速させるので、シール効果を向上することができ、また、このラビリンス構造により創成された環状油溜り領域に潤滑油が溜められ、内プレートと外プレートとの間に生じる摺動接触を円滑化し、各シール部材と内プレートとの間の摩耗損傷を抑制して長期にわたりシール効果を持続させることができ、さらに、このラビリンス構造により外部からの塵埃の侵入を防止することもできる。

【0013】

そして、鋼製の環状シール受け部材のディスク状シール受け部がブシュの端面と外プレートの内側面との間に介在していることにより、外プレートの内側面とブシュの端面との摺動接触が完全に回避されるため、ディスク状シール受け部のみを表面粗さの小さくなるものにすれば、従来のように外プレートの内側面に表面仕上げ加工を施す必要がなく、また、外プレートの内側面とブシュの端面との間に生じがちな摺接摩耗に起因するブシュと内プレートとからなる内リンクのチェーン幅方向の片寄りが抑制される。

その結果、従来のような内リンクがチェーン幅方向に片寄って内プレートと外プレートとの隙間が狭くなった側で生じがちな摩耗損傷を抑制してシール寿命の低下を防止することができ、また、従来のような内プレートと外プレートとの隙間が広くなった側で生じがちな不完全なシール状態によるシール性能の低下を防止することができる。

【0014】

また、環状シール受け部材が連結ピンに外嵌固定されて外プレートの内側面に当接していることにより、環状シール受け部材と外プレートとの間の相対移動がなく、環状シール受け部材と外プレートとの摺動接触を完全に回避できるので、環状シール受け部材の摩耗損傷等に起因したシール効果の劣化を防止することができる。

【0015】

また、第1弾性シールリングが環状シール受け部材と内プレートとの間に介在しているとともに、第2弾性シールリングが鋼製シールリングの内周面と環状シール受け部材のリム状シール受け部の外周面との間で挟持されていることにより、この第1弾性シールリングと第2弾性シールリングとが外プレートの内側面と内プレートの外側面との間で外部に漏出しようとする潤滑油を2重にシールするので、シール効果を倍増させることができる。

【0016】

また、鋼製シールリングが環状シール受け部材の外側に配置されていることにより、鉄鉱石、石炭、砂利等の異物が外プレートの内側面と内プレートの外側面との間に侵入することを抑制するので、環状シール受け部材と第1弾性シールリングと鋼製シールリングと第2弾性シールリングの損傷等を防止できる。

【0017】

請求項2に係る本発明のシールチェーンによれば、請求項1記載のシールチェーンが奏する効果に加えて、第1弾性シールリングが環状シール受け部材を外プレートに向けて押圧する双頭状シール断面を備えた押圧シール部を有していることにより、第1弾性シールリングが弾性変形して、環状シール受け部材と密着し易くなり、また、第1弾性シールリングと環状シール受け部材との間のシール構造が2重になるので、潤滑油に対するシール効果をさらに一段と向上することができる。

【0018】

また、チェーン稼動時の周回走行によって生じる遠心力が連結ピンとブシュとの間に封入されている潤滑油に対して作用し、第1弾性シールリングの押圧シール部と環状シール受け部材との間を通って潤滑油が滲み出し始めるが、双頭状シール断面を備えた押圧シール部と環状シール受け部材との間に形成される油滞留領域が潤滑油の漏出の勢いを減速するため、シール効果をより一層向上することができる。

【0019】

請求項3に係る本発明のシールチェーンによれば、請求項1または請求項2記載のシールチェーンが奏する効果に加えて、第1弾性シールリングがウレタンゴム製であることにより、外プレートに対して環状シール受け部材を押圧する第1弾性シールリングの押圧力が向上して、耐摩耗性を発揮するため、そのシール効果を長期にわたって実現することができる。

【発明を実施するための最良の形態】

【0020】

本発明は、離間配置された左右一対の内プレートと該内プレートのブシュ圧入孔に圧入嵌合された前後一対のブシュと該ブシュに遊嵌された前後一対の連結ピンと該連結ピンをそれぞれ圧入嵌合するピン圧入孔を形成して内プレートをチェーン長手方向に連結する左右一対の外プレートとから構成されているとともに前記外プレートの内側面と内プレートの外側面との間に潤滑油の漏出あるいは外部塵埃の侵入を阻止するシール機構が配置されているシールチェーンにおいて、前記シール機構が、前記連結ピンに外嵌固定されて外プレートの内側面に当接するとともに前記ブシュの端面と外プレートの内側面との間に介在するディスク状シール受け部と該ディスク状シール受け部の外周側に内プレートに向けて膨出するリム状シール受け部とを有する鋼製の環状シール受け部材と、前記内プレートの外側面から一部突出したブシュの外周面に外嵌されて前記環状シール受け部材と内プレートとの間に介在する第1弾性シールリングと、前記環状シール受け部材の外側に配置されて前記内プレートの外側面に当接する鋼製シールリングと、該鋼製シールリングの内周面と環状シール受け部材のリム状シール受け部の外周面との間で挟持されて介在する第2弾性シールリングとから構成されて、チェーン稼動時における潤滑油の漏出と外部塵埃の侵入を防止して、連結ピンの外周面とブシュの内周面との間の摺接摩耗を抑制するとともにブシュの端面と外プレートの内側面との摺動接触を回避して、外プレートに表面仕上げ加工を施すことなく、優れたシール性能とシール寿命を長期にわたって発揮することができるものであれば、その具体的な実施の形態は如何なるものであっても何ら構わない。

【0021】

例えば、本発明のシールチェーンは、ローラチェーン、ブシュチェーンのいずれのものがその対象であっても差し支えない。

【0022】

また、本発明のシールチェーンに組み込まれる第2弾性シールリングの具体的材料については、耐摩耗性及び耐油性を備えたものであれば、ナイロン系樹脂、ニトリルゴム(NBR)などのいずれであっても良く、特に、ナイロン系樹脂を採用した場合には、ナイロン系樹脂は弾性、耐摩耗性、及び耐油性に優れており、他部材との摺接摩耗に起因したシール効果の劣化を抑制するとともに、例えば、Oリング状の安定したリング形態を長期にわたって維持して、チェーンの円滑な屈曲動作を実現するので、より好ましい。

【実施例】

【0023】

以下、本発明の一実施例であるシールチェーン100を図面に基づいて説明する。

ここで、図1は、本発明の第1実施例であるシールチェーンの一部を切り欠いた全体概要図であり、図2は、図1に示すシールチェーンの一部を切り欠いた側面図であり、図3は、図1に示すシールチェーンの連結状態を示す斜視図であり、図4は、図1に示すシールチェーンを一部拡大視した要部説明図であり、図5は、図1に示すシールチェーンで用いたシール機構の説明図である。

【0024】

まず、本発明の第1実施例であるシールチェーン100は、鉄鉱石、石炭などを荷揚げするための連続式アンローダに使用されるバケットチェーンとして用いられるものであって、図1乃至図4に示すように、左右一対で離間配置された内プレート110、110と、内プレート110のブシュ圧入孔111に圧入嵌合された前後一対のブシュ120、120と、ブシュ120に回転自在に外嵌された前後一対のローラ130、130と、ブシュ120の内部に回転自在に挿通された前後一対の連結ピン140、140と、連結ピン140をピン圧入孔151にそれぞれ圧入嵌合して内プレート110をチェーン長手方向に連結する左右一対で離間配置された外プレート150、150とを備え、外プレート150の内側面152と内プレート110の外側面112との間にシール機構160が配置されている。

【0025】

連結ピン140は、図1及び図4に示すように、内部に油通路141、142、外周面143に油通路142に連通する凹溝144を備え、連結ピン140の終端部145から油通路141、142、凹溝144を介して連結ピン140の外周面143とブシュ120の内周面121との間に潤滑油が供給されるようになっている。

【0026】

そこで、本実施例のシールチェーン100が最も特徴とするシール機構160の具体的な形態について図3乃至図5により詳しく説明する。

まず、シール機構160は、連結ピン140と同軸的に配置されたステンレス鋼材(SUS304)からなる環状シール受け部材161と、環状シール受け部材161と内プレート110との間に配置された第1弾性シールリング162と、環状シール受け部材161の外周側に順次配置されたOリングからなる第2弾性シールリング163、クロムモリブデン鋼材(SCM435)からなる鋼製シールリング164とで構成されている。

【0027】

環状シール受け部材161は、図3乃至図5に示すように、内プレート110の外側面112から一部突出したブシュ120の端面122と外プレート150の内側面152との間に介在するディスク状シール受け部161aと、内プレート110に向けて膨出するようにディスク状シール受け部161aの外周縁に形成されたリム状シール受け部161bとからなり、ディスク状シール受け部161aは、ブシュ120の端面122と外プレート150の内側面152との摺接を回避するようになっている。

また、この環状シール受け部材161は、研削加工により加工されたステンレス鋼材(SUS304)製のもので、ピン孔161cを介して連結ピン140に外嵌固定されているとともに、外プレート150の内側面152に当接している。

【0028】

第1弾性シールリング162は、図3乃至図5に示すように、ブシュ120の外周面に外嵌されているとともに、環状シール受け部材161と内プレート110との間に介在している。

また、第1弾性シールリング162は、ウレタンゴム製であり、環状シール受け部材161に面する側面に双頭状シール断面を備えた押圧シール部162aが突出形成され、環状シール受け部材161を外プレート150の内側面152に対して押圧するようになっており、連結ピン140とブシュ120との間の潤滑油の漏出を抑制するとともに連結ピン140とブシュ120との間への外部塵埃の侵入を抑制するようになっている。

【0029】

鋼製シールリング164は、図3乃至図5に示すように、内プレート110と外プレート150との投影面積内に収まるように、環状シール受け部材161の外側に間隔を開けて配置されたクロムモリブデン鋼材(SCM435)製のものであり、鉄鉱石、石炭、砂利等の異物が外プレート150の内側面152と内プレート110の外側面112との間に侵入することを抑制して、各シール部材の損傷等を防止するようになっている。

【0030】

第2弾性シールリング163は、図3乃至図5に示すように、環状シール受け部材161のリム状シール受け部161bの外周面と鋼製シールリング164の内周面とで挟持されている。

また、第2弾性シールリング163は、ナイロン系樹脂製のOリングであり、連結ピン140の外周面143とブシュ120の内周面121との間の潤滑油の漏出を抑制するとともに外部塵埃の侵入を抑制するようになっている。

【0031】

このようにして得られた本実施例のシールチェーン100は、シール機構160が、外プレート150と内プレート110と連結ピン140とブシュ120と環状シール受け部材161と第1弾性シールリング162と鋼製シールリング164と第2弾性シールリング163とからなる8つの部材で構成されている。

したがって、チェーン稼動時の周回走行によって生じる遠心力が連結ピン140とブシュ120との間に封入されている潤滑油に対して作用する際に、内プレート110と外プレート150と環状シール受け部材161と第1弾性シールリング162と鋼製シールリング164と第2弾性シールリング163との間に生じた潤滑油の漏出径路が複雑に屈曲した形状のラビリンス構造となって、滲み出そうとする潤滑油の勢いを減速させるので、シール効果を向上することができる。

また、このラビリンス構造により創成された環状油溜り領域S1に潤滑油が溜められ、内プレート110と外プレート150との間に生じる摺動接触を円滑化し、環状シール受け部材161と第1弾性シールリング162と鋼製シールリング164と第2弾性シールリング163と内プレート110との間の摩耗損傷を抑制して長期にわたりシール効果を持続させることができ、さらに、このラビリンス構造により外部からの塵埃の侵入を防止することもできる。

【0032】

また、鋼製の環状シール受け部材161のディスク状シール受け部161aがブシュ120の端面122と外プレート150の内側面152との間に介在している。

したがって、外プレート150の内側面152とブシュ120の端面122との摺動接触が完全に回避されるため、ディスク状シール受け部161aのみを表面粗さの小さくなるものにすれば、従来のように外プレート150の内側面152に表面仕上げ加工を施す必要がなく、また、外プレート150の内側面152とブシュ120の端面122との間で生じがちな摺接摩耗に起因するブシュ120と内プレート110とローラ130とからなる内リンクのチェーン幅方向の片寄りが抑制される。

その結果、従来のような内リンクがチェーン幅方向に片寄って内プレート110と外プレート150との隙間が狭くなった側で生じがちな摩耗損傷を抑制してシール寿命の低下を防止することができ、また、従来のような内プレート110と外プレート150との隙間が広くなった側で生じがちな不完全なシール状態によるシール性能の低下を防止することができる。

【0033】

また、環状シール受け部材161が、連結ピン140に外嵌固定されて外プレート150の内側面152に当接している。

したがって、環状シール受け部材161と外プレート150との間の相対移動がなく、環状シール受け部材161と外プレート150との摺動接触を完全に回避できるので、環状シール受け部材161の摩耗損傷等に起因したシール効果の劣化を防止することができる。

【0034】

また、第1弾性シールリング162が環状シール受け部材161と内プレート110との間に介在しているとともに、第2弾性シールリング163が鋼製シールリング164の内周面と環状シール受け部材161のリム状シール受け部161bの外周面との間で挟持されている。

したがって、この第1弾性シールリング162と第2弾性シールリング163とが外プレート150の内側面152と内プレート110の外側面112との間で外部に漏出しようとする潤滑油を2重にシールするので、シール効果を倍増させることができる。

【0035】

また、鋼製シールリング164が、環状シール受け部材161の外側に配置されている。

したがって、鉄鉱石、石炭、砂利等の異物が外プレート150の内側面152と内プレート110の外側面112との間に侵入することを抑制するので、環状シール受け部材161と第1弾性シールリング162と鋼製シールリング164と第2弾性シールリング163の損傷等を防止できる。

【0036】

第1弾性シールリング162が、環状シール受け部材161を外プレート150に向けて押圧する双頭状シール断面を備えた押圧シール部162aを有している。

したがって、第1弾性シールリング162が弾性変形して、環状シール受け部材161と密着し易くなり、また、第1弾性シールリング162と環状シール受け部材161との間のシール構造が2重になるので、潤滑油に対するシール効果をさらに一段と向上することができる。

【0037】

また、チェーン稼動時の周回走行によって生じる遠心力が連結ピン140とブシュ120との間に封入されている潤滑油に対して作用し、第1弾性シールリング162の押圧シール部162aと環状シール受け部材161との間を通って潤滑油が滲み出し始めるが、双頭状シール断面を備えた押圧シール部162aと環状シール受け部材161との間に形成される油滞留領域S2が潤滑油の漏出の勢いを減速するため、シール効果をより一層向上することができる。

【0038】

第1弾性シールリング162が、ウレタンゴム製である。

したがって、外プレート150に対して環状シール受け部材161を押圧する第1弾性シールリング162の押圧力が向上して、耐摩耗性を発揮するため、そのシール効果を長期にわたって実現することができるなど、その効果は甚大である。

【図面の簡単な説明】

【0039】

【図1】本発明の第1実施例であるシールチェーンの一部を切り欠いた全体概要図。

【図2】図1に示すシールチェーンの一部を切り欠いた側面図。

【図3】図1に示すシールチェーンの連結状態を示す斜視図。

【図4】図1に示すシールチェーンを一部拡大視した要部説明図。

【図5】図1に示すシールチェーンで用いたシール機構の説明図。

【符号の説明】

【0040】

100 ・・・ シールチェーン

110 ・・・ 内プレート

111 ・・・ ブシュ圧入孔

112 ・・・ 外側面

120 ・・・ ブシュ

121 ・・・ 内周面

122 ・・・ 端面

130 ・・・ ローラ

140 ・・・ 連結ピン

141、142 ・・・ 油通路

143 ・・・ 外周面

144 ・・・ 凹溝

145 ・・・ 終端部

150 ・・・ 外プレート

151 ・・・ ピン圧入孔

152 ・・・ 内側面

160 ・・・ シール機構

161 ・・・ 環状シール受け部材

161a ・・・ ディスク状シール受け部

161b ・・・ リム状シール受け部

161c ・・・ ピン孔

162 ・・・ 第1弾性シールリング

162a ・・・ 押圧シール部

163 ・・・ 第2弾性シールリング

164 ・・・ 鋼製シールリング

S1 ・・・ 環状油溜り領域

S2 ・・・ 油滞留領域

【特許請求の範囲】

【請求項1】

離間配置された左右一対の内プレートと該内プレートのブシュ圧入孔に圧入嵌合された前後一対のブシュと該ブシュに遊嵌された前後一対の連結ピンと該連結ピンをそれぞれ圧入嵌合するピン圧入孔を形成して内プレートをチェーン長手方向に連結する左右一対の外プレートとから構成されているとともに前記外プレートの内側面と内プレートの外側面との間に潤滑油の漏出あるいは外部塵埃の侵入を阻止するシール機構が配置されているシールチェーンにおいて、

前記シール機構が、前記連結ピンに外嵌固定されて外プレートの内側面に当接するとともに前記ブシュの端面と外プレートの内側面との間に介在するディスク状シール受け部と該ディスク状シール受け部の外周側に内プレートに向けて膨出するリム状シール受け部とを有する鋼製の環状シール受け部材と、前記内プレートの外側面から一部突出したブシュの外周面に外嵌されて前記環状シール受け部材と内プレートとの間に介在する第1弾性シールリングと、前記環状シール受け部材の外側に配置されて前記内プレートの外側面に当接する鋼製シールリングと、該鋼製シールリングの内周面と環状シール受け部材のリム状シール受け部の外周面との間で挟持されて介在する第2弾性シールリングとから構成されていることを特徴とするシールチェーン。

【請求項2】

前記第1弾性シールリングが、前記環状シール受け部材を外プレートに向けて押圧する双頭状シール断面を備えた押圧シール部を有していることを特徴とする請求項1記載のシールチェーン。

【請求項3】

前記第1弾性シールリングが、ウレタンゴム製であることを特徴とする請求項1または請求項2記載のシールチェーン。

【請求項1】

離間配置された左右一対の内プレートと該内プレートのブシュ圧入孔に圧入嵌合された前後一対のブシュと該ブシュに遊嵌された前後一対の連結ピンと該連結ピンをそれぞれ圧入嵌合するピン圧入孔を形成して内プレートをチェーン長手方向に連結する左右一対の外プレートとから構成されているとともに前記外プレートの内側面と内プレートの外側面との間に潤滑油の漏出あるいは外部塵埃の侵入を阻止するシール機構が配置されているシールチェーンにおいて、

前記シール機構が、前記連結ピンに外嵌固定されて外プレートの内側面に当接するとともに前記ブシュの端面と外プレートの内側面との間に介在するディスク状シール受け部と該ディスク状シール受け部の外周側に内プレートに向けて膨出するリム状シール受け部とを有する鋼製の環状シール受け部材と、前記内プレートの外側面から一部突出したブシュの外周面に外嵌されて前記環状シール受け部材と内プレートとの間に介在する第1弾性シールリングと、前記環状シール受け部材の外側に配置されて前記内プレートの外側面に当接する鋼製シールリングと、該鋼製シールリングの内周面と環状シール受け部材のリム状シール受け部の外周面との間で挟持されて介在する第2弾性シールリングとから構成されていることを特徴とするシールチェーン。

【請求項2】

前記第1弾性シールリングが、前記環状シール受け部材を外プレートに向けて押圧する双頭状シール断面を備えた押圧シール部を有していることを特徴とする請求項1記載のシールチェーン。

【請求項3】

前記第1弾性シールリングが、ウレタンゴム製であることを特徴とする請求項1または請求項2記載のシールチェーン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−157423(P2008−157423A)

【公開日】平成20年7月10日(2008.7.10)

【国際特許分類】

【出願番号】特願2006−350297(P2006−350297)

【出願日】平成18年12月26日(2006.12.26)

【出願人】(000003355)株式会社椿本チエイン (861)

【Fターム(参考)】

【公開日】平成20年7月10日(2008.7.10)

【国際特許分類】

【出願日】平成18年12月26日(2006.12.26)

【出願人】(000003355)株式会社椿本チエイン (861)

【Fターム(参考)】

[ Back to top ]