シールドケースの製造方法

【課題】小型、軽量化され、実装面および内側に絶縁性被膜を有するシールドケースにおいて、基板上の接地電極と接合する位置にあるシールドケース上の絶縁性被膜を、簡素な工程で精度良く開口処理することにより、得られた開口部と接地電極との接合が良好で、かつ低価格で生産性の高いシールドケースの製造方法を提供する。

【解決手段】(A)縦m個×横n個(m、nは、それぞれ独立に、2以上の整数を表す)からなる多数個のシールドケースを、板チョコ状に並べてなるシールドケース集合体を製造する工程、(B)前記基板に対向する前記シールドケース集合体の実装面および内側に絶縁性樹脂組成物を塗布して絶縁性被膜を形成する工程、(C)前記基板の接地電極と接合する位置にある前記絶縁性被膜に、レーザー光を照射して開口部を形成する工程および(D)シールドケース集合体を個片に切り分ける工程を有することを特徴とするシールドケースの製造方法。

【解決手段】(A)縦m個×横n個(m、nは、それぞれ独立に、2以上の整数を表す)からなる多数個のシールドケースを、板チョコ状に並べてなるシールドケース集合体を製造する工程、(B)前記基板に対向する前記シールドケース集合体の実装面および内側に絶縁性樹脂組成物を塗布して絶縁性被膜を形成する工程、(C)前記基板の接地電極と接合する位置にある前記絶縁性被膜に、レーザー光を照射して開口部を形成する工程および(D)シールドケース集合体を個片に切り分ける工程を有することを特徴とするシールドケースの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品やMEMSチップなどを覆うシールドケースの製造方法に関する。さらに詳しくは、本発明は、金属製シールドケースの実装面および内側に絶縁性被膜を有し、かつ基板の接地電極とハンダ接合等で接続する位置にある前記絶縁性被膜に開口部を有するシールドケースの製造方法に関する。

【背景技術】

【0002】

従来から、基板上に実装されるチップ部品を、外部からの電磁波ノイズまたは粉塵等から保護するために、シールドケースが用いられている。

例えば、音信号を電気信号に変換するMEMSチップとシールドケースとにより構成さ

れるMEMSマイクロホンが知られている(例えば、特許文献1〜3参照)。ここで、MEMS(Micro Electro Mechanica1 Systems)とは、半導体製造プロセスにおける微細加工技術を駆使して作製された微小部品からなる電気機械システムを意味する。

【0003】

シールドケースは、例えば、プリント基板上の接地回路と電気的に接合し接地することによりはじめてシールド性を発揮する。

通常、シールドケースは、ハンダや導電性接着剤等を用いてプリント基板上に接合される。例えば、ハンダペーストを用いてリフロー炉を通して、ハンダ接合する方法が簡便であるためよく用いられ、以下のような工程で行われている。まず、プリント基板の実装面上に形成された実装パッド上に、スクリーン印刷機またはディスペンサー等でハンダペーストを塗布する。次に、所定の素子をハンダペースト上に載せて、リフロー炉でハンダを溶融、冷却することで、素子をプリント基板上にハンダ実装する。その後、プリント基板の実装面上に形成されたシールドケース接合用のシールリング上に、スクリーン印刷機でハンダペースト、または導電性接着剤を塗布し、シールドケースを載せ、ハンダペーストの場合は、リフロー炉での溶融、冷却により、導電性接着剤の場合は、熱硬化により、シールドケースを接合する。

【0004】

ところで、近年、MEMSチップのような微小部品においては、シールドケースも小型・低背化してきており、電子部品としての信頼性確保のために、シールドケースの内側の絶縁性が要求されるようになってきた。十分な絶縁をとるためには、例えば、所定の絶縁性樹脂を絶縁性被膜としてシールドケースの実装面および内側に形成することになる。絶縁性被膜の形成に関しては、種々の工法が知られており、例えば、接地電極との接合部となる部分に、対応する開口部を設けるためのマスクを形成し、次いで、絶縁性樹脂を塗布、硬化した後に、マスクを除去し、導電性部分を露出させる方法が一般的に行われている。

しかしながら、立体で異型部品である金属製シールドケースの場合は、マスク形成、およびマスク除去の工程が煩雑となり、しかも作業性が悪く、加工精度に劣るおそれがあった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−072580号公報

【特許文献2】特開2008−199353号公報

【特許文献3】特開2009−247007号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、このような状況下になされたものであって、小型、軽量化され、実装面および内側に絶縁性被膜を有するシールドケースにおいて、基板上の接地電極と接合する位置にあるシールドケース上の絶縁性被膜を、簡素な工程で精度良く開口処理することにより、得られた開口部と接地電極との接合が良好で、かつ低価格で生産性の高いシールドケースの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、前記目的を達成するために、鋭意研究を重ねた結果、絶縁性被膜を形成した金属製シールドケース集合体の、基板の接地電極とハンダ接合等で接続する位置にある前記絶縁性被膜に、レーザー光を照射し、部分的に絶縁性被膜を除去した後、個片に分割することによって、容易に、絶縁性被膜と該絶縁性被膜に開口部を有するシールドケースを製造することが可能となることを見出し、本発明を完成した。

【0008】

すなわち、本発明は、

(1)基板に実装された素子部品を外部から遮蔽する機能を有し、かつ前記基板に対向する実装面および内側に絶縁性被膜を有するシールドケースの製造方法であって、次の工程を含むことを特徴とするシールドケースの製造方法、

(A)縦m個×横n個(m、nは、それぞれ独立に、2以上の整数を表す)からなる多数個のシールドケースを、板チョコ状に並べてなるシールドケース集合体を製造する工程、

(B)前記基板に対向する前記シールドケース集合体の実装面および内側に絶縁性樹脂組成物を塗布して絶縁性被膜を形成する工程、

(C)前記基板の接地電極と接合する位置にある前記絶縁性被膜に、レーザー光を照射して開口部を形成する工程、および

(D)シールドケース集合体を個片に切り分ける工程。

(2)前記シールドケース集合体が電鋳法によって形成された、銅、ニッケル、銅合金又はニッケル合金である上記(1)に記載のシールドケースの製造方法、

(3)前記ニッケル合金が、ニッケル−リン、ニッケル−マンガン、ニッケル−コバルト、又はニッケル−鉄である上記(2)に記載のシールドケースの製造方法、

(4)前記絶縁性樹脂組成物が熱硬化性樹脂である上記(1)〜(3)のいずれかに記載のシールドケースの製造方法、および

(5)前記シールドケース集合体を個片に切り分ける工程において、隣接するシールドケース間の分割箇所に沿って、レーザー光を照射し焼入れをした後、個片に切り分けてなる上記(1)〜(4)のいずれかに記載のシールドケースの製造方法を提供するものである。

【発明の効果】

【0009】

本発明によれば、絶縁性被膜を形成した金属製シールドケースにおいて、基板の接地電極とハンダ接合等で接続する位置の前記絶縁性被膜に、レーザー照射して開口部を形成することで、低価格で生産性の高いシールドケースを製造する方法を提供することができる。

【図面の簡単な説明】

【0010】

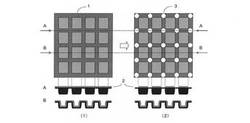

【図1】本発明の製造方法であるレーザー照射による絶縁性被膜の開口処理前後の一例を、シールドケース集合体の実装面側からみた模式図であり、(1)は絶縁性被膜形成後、(2)はレーザー照射による開口部形成後の図であり、図の上部は各々の平面図であり、中部A、下部Bは各々、点線A、点線Bの位置の断面図である。

【図2】本発明で使用したレーザー加工装置の発振機からシールドケースの開口部、または分割箇所までのレーザー光の経路の一例を示す模式図である。

【図3】本発明で使用したレーザー加工装置の発振機からシールドケース分割箇所までのレーザー光の経路の一例を示す模式図である。

【図4】本発明で使用したレーザー焼入れを施したシールドケース集合体の分割工程の一例を説明するための分割機および本発明の製造方法であるレーザー照射により施した開口部を有するシールドケースの模式図である。

【図5】本発明で使用した絶縁性被膜および本発明の製造方法であるレーザー照射により施した開口部を有するシールドケースの一例であり、(1)は実装面側から見た斜視図、(2)は実装面側の平面図である。

【発明を実施するための形態】

【0011】

まず、本発明で製造するシールドケース集合体の構成について説明する。

[シールドケース集合体の構成]

図1に、本発明の製造方法であるレーザー照射による絶縁性被膜の開口処理前後の一例を、シールドケース集合体の実装面側からみた模式図として示す。図1の(1)は絶縁性被膜形成後、(2)はレーザー照射による開口部形成後の図であり、図1の上部は各々の平面図であり、中部A、下部Bは各々、点線A、点線B位置の断面図を示す。図1からわかるように、シールドケース集合体1においては、シールドケースの実装面および内側に絶縁性被膜2が形成され、基板の接地電極とハンダ接合等で接続する位置の前記絶縁性被膜にレーザー照射を行うことにより開口部3が形成される。また、図1の(2)よりわかるように、開口部3は、絶縁性被膜のないシールドケース集合体1の金属部分(導電部)が露出している状態を示している。

【0012】

次に、本発明で使用するシールドケース集合体の製造方法について説明する。

[シールドケース集合体の製造方法]

本発明で使用するシールドケース集合体は縦m個×横n個(m、nは、それぞれ独立に2以上の整数を表す)のシールドケースの集合体を、板チョコ状に規則的に並べてなる多数個取り金属製シールドケース集合体である。m、nの数は、好ましくは2〜100であり、2以上であると、生産性に寄与し、100以下であると、位置合わせが精度良くできるため好ましい。個々のシールドケースの形状は、平面図において円形でも正方形でも、また長方形でもよく、特に限定されない。

【0013】

前記シールドケースの厚さは、0.03mm〜0.08mmが好ましい。0.03mm以上であると、シールド性が保たれ、かつ搬送装置によるピックアンドプレース動作時の圧力に耐えうるため好ましい。また、0.08mm以下であると、シールドケース集合体の分割箇所へのレーザー加工時間が短縮され、生産性が優れると共に、軽量であり材料コストも下がるため好ましい。

前記シールドケースの寸法は、特に限定されないが、内側の高さが0.1mm〜1.5mm程度であることが好ましく、天板の一辺の長さは0.2mm〜15mm程度であることが好ましい。内側の高さが1.5mmよりも高くなったり、天板の一辺の長さが15mmよりも長くなると、ピックアンドプレースに必要な強度を保持できなくなるおそれがあるため好ましくない。

尚、個々のシールドケースの形状が平面図において円形である場合は、上記「一辺の長さ」は「直径」と読み替えられる。

【0014】

また、隣接する個々のシールドケースの間隔は0.3mm〜1mmであることが好ましい。間隔が0.3mm以上であると、後述する電鋳法によるシールドケース集合体の製造にける母型からの剥離が容易で、かつ電着の均一性が良好となり好ましい。さらに、密着性が確保され、個片に分割する時に剥離のおそれがなく好ましい。間隔が1mm以下であると、コスト、生産効率の観点から好ましい。

【0015】

前記シールドケースは、銅、ニッケル、銅合金又はニッケル合金であることが好ましく、特に銅、ニッケル、ニッケル−リン、ニッケル−マンガン、ニッケル−コバルト、ニッケル−鉄であることが好ましい。これらの金属を使用することにより、良好な機械的強度やシールド性が得られる。

本発明に使用するシールドケース集合体は、板金の絞り加工や曲げ加工では、製造することができるが、機械的強度、寸法精度、コスト及び生産性の観点から、金属製品の複製法での一つである電鋳法によって製造することが好ましい。実際の製造は、電気化学反応により、シールドケース集合体の型となる母型の表面に所定の厚さで金属を電着層として還元析出させた後、この電着層を母型から剥離することによって行われる。

【0016】

本発明で使用する母型材料については、特に限定されないが、銅、ニッケル、クロム、真鍮製などがあり、離型皮膜の形成方法としては複素環式チアジアゾール誘導体を含む溶液に母型を浸漬したあとに電気めっきを施す方法やクロム酸溶液に浸漬してクロム酸皮膜を形成させる方法がある。また、抜き勾配を付ける場合は10°〜20°が好ましい。

【0017】

本発明で使用するシールドケース集合体の製造条件については、電着金属の種類によって適宜選定される。例えば、ニッケル電着では、塩化ニッケル浴、硫酸ニッケル浴、スルファミン酸ニッケル浴、ホウフッ化ニッケル浴などが一般に用いられ、電流密度は2.5A/dm2〜15A/dm2の範囲で適宜調整し、通常1時間〜2.5時間通電して製造する。

さらに、前記シールドケース集合体は接地部表面に、金、銀、または錫めっき処理を施してもよい。このような表面処理を施すことによりシールドケース集合体と基板との接続安定性がより良好になる。

【0018】

次に、本発明で使用する絶縁性被膜の形成方法について説明する。

[絶縁性被膜の形成方法]

絶縁性被膜の材料については、シールドケースと基板上の部品間および電極間等で絶縁性を保つ被膜を形成できる材料であれば、特に限定されないが、熱硬化性樹脂であることが好ましく、より好ましくはエポキシ樹脂、ポリアミド樹脂、ポリイミド樹脂、ポリエステル樹脂、ポリエステルイミド樹脂、アクリル樹脂、スチレンブロック共重合体樹脂であり、特に好ましくはエポキシ樹脂である。このような絶縁性材料を用いることで、良好な絶縁性や耐熱性が得られる。

また、前記絶縁性材料には、レーザー光の吸収が良好な着色剤を添加しても良い。着色材を添加することによって、レーザー光の吸収効率が上がり、より短時間で、また、より少ないエネルギーで加工する事ができる。

着色剤としては、波長190nm〜2500nm、好ましくは350nm〜1200nmの範囲に吸収域をもち、波長350nm〜1200nmの光を吸収して熱に変換し得る物質であれば、特に限定されない。このような着色剤としては、無機顔料、染料、有機顔料が挙げられる。具体的には、カーボンブラック、酸化チタン、酸化鉄などの無機顔料、ナフタロシアニン等のフタロシアニン顔料等の着色剤が挙げられる。

【0019】

本発明における、前記絶縁性材料の形成方法は、特に制限されないが、例えば、エアスプレー法、エアレススプレー法、ベル塗装法、浸漬法、電着法等公知の方法を用いることができる。

また、絶縁性被膜の厚さは、特に限定されないが、5μm〜50μmの範囲が好ましい。絶縁性被膜の厚さを5μm以上にすると、絶縁信頼性に優れ、50μm以下にすると、開口部加工のためのレーザー加工時間が短くてすみ、生産性が向上するため好ましい。

さらに、前記絶縁性材料を形成後、80℃〜180℃で20分間〜60分間加熱し、硬化させることで、信頼性の高い絶縁性被膜が形成される。

【0020】

次に、絶縁性被膜に開口部を形成する方法について説明する。

[絶縁性被膜への開口部形成方法]

本発明で使用するレーザー加工機については、前述した絶縁性材料を蒸散させることのできるエネルギーを有するレーザー加工機であれば特に限定されない。

また、レーザー加工機のレーザー光の波長の範囲(N次高調波含む;Nは2以上の整数)も、特に限定されないが、コスト、メンテナンス、生産性、安全性等の観点から、例えば、近紫外から近赤外の波長範囲、つまり、190nm〜2500nm、好ましくは350nm〜1200nmである。本発明で使用する0.03mm〜0.08mmの厚さのニッケル製シールドケースでは、例えば、波長が1100nmの赤外レーザーを使用する場合は、出力10W〜20Wで、加工速度を10mm/秒〜60mm/秒とすることが好ましい。

同様に、例えば、全固体パルスレーザー(例えば、発振周波数:20kHz)の第三高調波である波長が355nmの紫外レーザーを使用する場合は、出力0.5W〜2Wで、加工速度を50mm/分〜300mm/分とすることが好ましい。このときのビーム径は0.05mm〜0.2mmの範囲にあることが好ましい。

図2に本発明で使用したレーザー加工装置の発振機からシールドケースの開口部、または分割箇所までのレーザー光の経路の一例を示す模式図を示す。レーザー加工機は、レーザー加工装置(発振機)4から出射したレーザー光5が、ミラー6で反射され、レンズ7で絞られ、絶縁性被膜2の開口部3へ入射するように制御されている。

絶縁性被膜の開口部3は、所定のマスク径で絞ったパルスレーザーの照射や、ビーム径を絞ってエネルギー密度を上げたレーザー光を円周状に回転させて照射するトレパリング法により形成することができる。実際の走査に関しては、レーザー光5を直接走査しても良いが、レーザーヘッド部等から粉塵が落下をしないように、レーザーヘッド部等を固定させ、予めシールドケース集合体1をステージ上に固定させ、そのステージを移動させてもよい。

【0021】

次に、シールドケース集合体の個片への分割方法について説明する。

[シールドケース集合体の個片への分割方法]

本発明における個片の分割方法については、特に限定されず、公知の切断方法を用いることができるが、特にシールドケースの厚さが0.03mm〜0.08mm、 内側の高さが0.1mm〜1.5mm、天板の一辺の長さが0.2mm〜15mmである小型のシールドケース集合体の場合は、シールドケース集合体の分割箇所にレーザー光を照射して焼き入れした後に、個片に切り分けることが好ましい。このように、レーザー焼入れでは、ダイアモンド刃等を使用した機械的な切削あるいは切断による分割とは異なり、後述するように、原理上シールドケースからの発塵の影響が少なく、しかも、高精度、かつ効率的に小型のシールドケースを製造することができる。

【0022】

本発明におけるシールドケース集合体の分割箇所への焼入れは、所定の波長を発するレーザー加工機を使用する。具体的には、レーザー加工機のレーザー光の出力、加工速度、ビーム径等を制御し、レーザー光を分割箇所に照射して、金属製シールドケース材料の変態点以上から溶融点以下の温度範囲に加熱して、自己冷却放冷(材料自身の熱拡散による急速冷却)することによって行う。シールドケース材料の金属の種類によって変態点、溶融点は、異なるが、一般には750℃以上、1400℃以下の範囲が好ましい。

【0023】

使用するレーザー加工機については、金属材料に対するマイクロ溶接に使用可能なレーザー加工機であれば特に限定されない。

図3に本発明で使用したレーザー加工装置の発振機からシールドケース分割箇所までのレーザー光の経路の一例を示す模式図を示す。図3に示すように、レーザー加工装置(発振機)4から出射したレーザー光5は、ミラー6で反射され、レンズ7で絞られ、分割箇所へ入射するように制御されており、基本的には、絶縁性被膜の開口部形成で使用した装置に準じるものである。実際の走査に関しては、こちらも前述した絶縁性被膜の開口部形成時と同様に、レーザー光5を直接走査してもよいが、レーザーヘッド部等から粉塵が落下しないように、レーザーヘッド部等を固定させ、予めシールドケース集合体1をステージ上に固定させ、そのステージを移動させてもよい。

例えば0.03mm〜0.08mmの厚さのニッケル製シールドケースでは、波長が1100nmの赤外レーザーを使用する場合には、出力10W〜30Wで、50mm/分〜300mm/分で走査すればよく、また全固体パルスレーザー(20kHz)を用いて第三高調波である波長が355nmの紫外レーザーを使用する場合は出力1W〜2W、50mm/分〜300mm/分で走査すればよい。このときのビーム径は0.05mm〜0.2mmの範囲にあることが好ましい。各々のシールドケースの分割箇所に沿って、上記条件でレーザー光5を照射することで、シールドケース集合体の分割箇所を焼入れする。

【0024】

次いで、シールドケース集合体をその分割箇所で切断し、個片に分割する。ここで、シールドケース集合体の個片への切り分け方法の一例を説明する。図4に本発明で使用したレーザー焼入れを施したシールドケース集合体の分割工程の一例を説明するための分割機および本発明の製造方法であるレーザー照射により施した開口部を有するシールドケースの模式図を示す。

まず、分割機9は、ベース10、クランプ11、分割ヘッド12及び搬送コンベア13で構成されている。ベース10上を隣接するシールドケース間の配列ピッチ量に応じてステップ送りされた縦m個×横n個のシールドケース集合体は、分割位置でクランプ11の下降により固定される。次いで、分割ヘッド12が下降し、シールドケース集合体のレーザー焼入れ箇所に沿って、シールドケース集合体を縦方向(紙面に立てた法線方向)m個のシールドケース14が一列に連なった集合体に分割する。

さらに、搬送コンベア13により、次のステップに移送されたm個の電子部品が一列に連なったシールドケース集合体14は、上記と同様にして、m個のシールドケースに切り分けられる。このように個片に切り分けることで、容易に複数個のシールドケースを得ることができる。図5に示すように、得られたシールドケース8は、実装面側の四隅に開口部3を有している。

レーザー照射面は実装面の内側、外側どちらでもよいが、絶縁性被膜が形成された実装面から照射すると、絶縁性被膜の開口部形成と同時加工ができ、また分割時の発塵が抑制されるため好ましい。

【0025】

次に、シールドケースの実装方法について説明する。

[シールドケースの実装方法]

シールドケースの実装方法については、例えば、プリント基板の接地電極にスクリーン印刷機またはディスペンサーにて、ハンダ、導電性接着材等の接合材料を塗布した後、前記接地電極とシールドケースの開口部3との位置合わせを行い、仮固着する。その後、リフロー等によりプリント基板の接地電極とシールドケースの開口部3とが接合されることにより、実装が完了する。

【0026】

本発明のシールドケースは、MEMSマイクロフォン、水晶振動子、無線モジュール、タイムベースモジュール、セラミックレゾネータ、ブルートゥースモジュール等に好適に用いることができる。

【実施例】

【0027】

次に、本発明を実施例により、さらに詳細に説明するが、本発明はこの例によってなん

ら限定されるものではない。

【実施例1】

【0028】

等間隔に縦4個×横4個の凸部(幅5.6mm×長さ5.6mm×高さ0.5mm、隣

接する個々の凸部の間隔が0.5mm)を有する銅製の母型を用意し、スルファミン酸ニッケル浴中で、電流密度5A/dm2で70分間通電し、厚さ0.04mmのシールドケース集合体1を作製した。

次いで、シールドケース集合体1の実装面側に絶縁性エポキシ樹脂組成物TEB9504(京セラケミカル社製)を100部、硬化剤としてTEB9505(京セラケミカル社製)を100部、および溶剤としてTTE8310(京セラケミカル社製)を200部配合したものを、スプレー塗装法によって20μmの厚さになるように塗布し、100℃で熱硬化させて、実装面側に絶縁性被膜2を有するシールドケース集合体1を得た。

前記シールドケース集合体1の、個片にしたときの四隅に相当する箇所(開口部3)に、レーザー微細加エシステムMWL−WS05T(ファインデバイス社製)を用いて、波長1100nm、出力15Wの赤外レーザーを前記絶縁性被膜2の表面に照射して、直径が0.5mmの開口部3を形成した。

次いで、シールドケース集合体1を個片に切り分け、幅5.6mmx長さ5.6mmx高さ0.2mmのシールドケース8を得た。

【実施例2】

【0029】

絶縁性被膜2を有する前記シールドケース集合体1に、レーザー微細加工システムMWL−WS05T(ファインデバイス社製)を用いて全固体パルスレーザーの第三高調波(355nm)を、周波数20kHzで、0.05nmのビーム径をトレパリング法にて照射して、直径が0.5mmの開口部3を形成し、実施例1と同様にシールドケース集合体1を個片に切り分け、幅5.6mmx長さ5.6mmx高さ0.2mmのシールドケース8を得た。

【0030】

作製した開口部(導電部)とシールドケース上面(シールドケースの実装面に対して裏側となる面)の金属部分との導通を確認するために、アナログマルチテスタSP−18D(三和電気計器株式会社製)を使用し、電気抵抗を測定したところ、実施例1、2共に良好な導電性が確保できていることがわかった。

【産業上の利用可能性】

【0031】

本発明のレーザー加工による絶縁性被膜の開口処理により、マスクを使用する等の煩雑な処理を必要とすることなく、簡素な工程で導電部を作製することが可能となり、低価格かつ高効率でシールドケースを含む電子部品を製造することができる。

【符号の説明】

【0032】

1:シールドケース集合体

2:絶縁性被膜

3:開口部

4:レーザー加工装置(発振機)

5:レーザー光

6:ミラー

7:レンズ

8:シールドケース(個片)

9:分割機

10:ベース

11:クランプ

12:分割ヘッド

13:搬送コンベア

14:シールドケース集合体(m個;絶縁性被膜、開口部付)

【技術分野】

【0001】

本発明は、電子部品やMEMSチップなどを覆うシールドケースの製造方法に関する。さらに詳しくは、本発明は、金属製シールドケースの実装面および内側に絶縁性被膜を有し、かつ基板の接地電極とハンダ接合等で接続する位置にある前記絶縁性被膜に開口部を有するシールドケースの製造方法に関する。

【背景技術】

【0002】

従来から、基板上に実装されるチップ部品を、外部からの電磁波ノイズまたは粉塵等から保護するために、シールドケースが用いられている。

例えば、音信号を電気信号に変換するMEMSチップとシールドケースとにより構成さ

れるMEMSマイクロホンが知られている(例えば、特許文献1〜3参照)。ここで、MEMS(Micro Electro Mechanica1 Systems)とは、半導体製造プロセスにおける微細加工技術を駆使して作製された微小部品からなる電気機械システムを意味する。

【0003】

シールドケースは、例えば、プリント基板上の接地回路と電気的に接合し接地することによりはじめてシールド性を発揮する。

通常、シールドケースは、ハンダや導電性接着剤等を用いてプリント基板上に接合される。例えば、ハンダペーストを用いてリフロー炉を通して、ハンダ接合する方法が簡便であるためよく用いられ、以下のような工程で行われている。まず、プリント基板の実装面上に形成された実装パッド上に、スクリーン印刷機またはディスペンサー等でハンダペーストを塗布する。次に、所定の素子をハンダペースト上に載せて、リフロー炉でハンダを溶融、冷却することで、素子をプリント基板上にハンダ実装する。その後、プリント基板の実装面上に形成されたシールドケース接合用のシールリング上に、スクリーン印刷機でハンダペースト、または導電性接着剤を塗布し、シールドケースを載せ、ハンダペーストの場合は、リフロー炉での溶融、冷却により、導電性接着剤の場合は、熱硬化により、シールドケースを接合する。

【0004】

ところで、近年、MEMSチップのような微小部品においては、シールドケースも小型・低背化してきており、電子部品としての信頼性確保のために、シールドケースの内側の絶縁性が要求されるようになってきた。十分な絶縁をとるためには、例えば、所定の絶縁性樹脂を絶縁性被膜としてシールドケースの実装面および内側に形成することになる。絶縁性被膜の形成に関しては、種々の工法が知られており、例えば、接地電極との接合部となる部分に、対応する開口部を設けるためのマスクを形成し、次いで、絶縁性樹脂を塗布、硬化した後に、マスクを除去し、導電性部分を露出させる方法が一般的に行われている。

しかしながら、立体で異型部品である金属製シールドケースの場合は、マスク形成、およびマスク除去の工程が煩雑となり、しかも作業性が悪く、加工精度に劣るおそれがあった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−072580号公報

【特許文献2】特開2008−199353号公報

【特許文献3】特開2009−247007号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、このような状況下になされたものであって、小型、軽量化され、実装面および内側に絶縁性被膜を有するシールドケースにおいて、基板上の接地電極と接合する位置にあるシールドケース上の絶縁性被膜を、簡素な工程で精度良く開口処理することにより、得られた開口部と接地電極との接合が良好で、かつ低価格で生産性の高いシールドケースの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、前記目的を達成するために、鋭意研究を重ねた結果、絶縁性被膜を形成した金属製シールドケース集合体の、基板の接地電極とハンダ接合等で接続する位置にある前記絶縁性被膜に、レーザー光を照射し、部分的に絶縁性被膜を除去した後、個片に分割することによって、容易に、絶縁性被膜と該絶縁性被膜に開口部を有するシールドケースを製造することが可能となることを見出し、本発明を完成した。

【0008】

すなわち、本発明は、

(1)基板に実装された素子部品を外部から遮蔽する機能を有し、かつ前記基板に対向する実装面および内側に絶縁性被膜を有するシールドケースの製造方法であって、次の工程を含むことを特徴とするシールドケースの製造方法、

(A)縦m個×横n個(m、nは、それぞれ独立に、2以上の整数を表す)からなる多数個のシールドケースを、板チョコ状に並べてなるシールドケース集合体を製造する工程、

(B)前記基板に対向する前記シールドケース集合体の実装面および内側に絶縁性樹脂組成物を塗布して絶縁性被膜を形成する工程、

(C)前記基板の接地電極と接合する位置にある前記絶縁性被膜に、レーザー光を照射して開口部を形成する工程、および

(D)シールドケース集合体を個片に切り分ける工程。

(2)前記シールドケース集合体が電鋳法によって形成された、銅、ニッケル、銅合金又はニッケル合金である上記(1)に記載のシールドケースの製造方法、

(3)前記ニッケル合金が、ニッケル−リン、ニッケル−マンガン、ニッケル−コバルト、又はニッケル−鉄である上記(2)に記載のシールドケースの製造方法、

(4)前記絶縁性樹脂組成物が熱硬化性樹脂である上記(1)〜(3)のいずれかに記載のシールドケースの製造方法、および

(5)前記シールドケース集合体を個片に切り分ける工程において、隣接するシールドケース間の分割箇所に沿って、レーザー光を照射し焼入れをした後、個片に切り分けてなる上記(1)〜(4)のいずれかに記載のシールドケースの製造方法を提供するものである。

【発明の効果】

【0009】

本発明によれば、絶縁性被膜を形成した金属製シールドケースにおいて、基板の接地電極とハンダ接合等で接続する位置の前記絶縁性被膜に、レーザー照射して開口部を形成することで、低価格で生産性の高いシールドケースを製造する方法を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の製造方法であるレーザー照射による絶縁性被膜の開口処理前後の一例を、シールドケース集合体の実装面側からみた模式図であり、(1)は絶縁性被膜形成後、(2)はレーザー照射による開口部形成後の図であり、図の上部は各々の平面図であり、中部A、下部Bは各々、点線A、点線Bの位置の断面図である。

【図2】本発明で使用したレーザー加工装置の発振機からシールドケースの開口部、または分割箇所までのレーザー光の経路の一例を示す模式図である。

【図3】本発明で使用したレーザー加工装置の発振機からシールドケース分割箇所までのレーザー光の経路の一例を示す模式図である。

【図4】本発明で使用したレーザー焼入れを施したシールドケース集合体の分割工程の一例を説明するための分割機および本発明の製造方法であるレーザー照射により施した開口部を有するシールドケースの模式図である。

【図5】本発明で使用した絶縁性被膜および本発明の製造方法であるレーザー照射により施した開口部を有するシールドケースの一例であり、(1)は実装面側から見た斜視図、(2)は実装面側の平面図である。

【発明を実施するための形態】

【0011】

まず、本発明で製造するシールドケース集合体の構成について説明する。

[シールドケース集合体の構成]

図1に、本発明の製造方法であるレーザー照射による絶縁性被膜の開口処理前後の一例を、シールドケース集合体の実装面側からみた模式図として示す。図1の(1)は絶縁性被膜形成後、(2)はレーザー照射による開口部形成後の図であり、図1の上部は各々の平面図であり、中部A、下部Bは各々、点線A、点線B位置の断面図を示す。図1からわかるように、シールドケース集合体1においては、シールドケースの実装面および内側に絶縁性被膜2が形成され、基板の接地電極とハンダ接合等で接続する位置の前記絶縁性被膜にレーザー照射を行うことにより開口部3が形成される。また、図1の(2)よりわかるように、開口部3は、絶縁性被膜のないシールドケース集合体1の金属部分(導電部)が露出している状態を示している。

【0012】

次に、本発明で使用するシールドケース集合体の製造方法について説明する。

[シールドケース集合体の製造方法]

本発明で使用するシールドケース集合体は縦m個×横n個(m、nは、それぞれ独立に2以上の整数を表す)のシールドケースの集合体を、板チョコ状に規則的に並べてなる多数個取り金属製シールドケース集合体である。m、nの数は、好ましくは2〜100であり、2以上であると、生産性に寄与し、100以下であると、位置合わせが精度良くできるため好ましい。個々のシールドケースの形状は、平面図において円形でも正方形でも、また長方形でもよく、特に限定されない。

【0013】

前記シールドケースの厚さは、0.03mm〜0.08mmが好ましい。0.03mm以上であると、シールド性が保たれ、かつ搬送装置によるピックアンドプレース動作時の圧力に耐えうるため好ましい。また、0.08mm以下であると、シールドケース集合体の分割箇所へのレーザー加工時間が短縮され、生産性が優れると共に、軽量であり材料コストも下がるため好ましい。

前記シールドケースの寸法は、特に限定されないが、内側の高さが0.1mm〜1.5mm程度であることが好ましく、天板の一辺の長さは0.2mm〜15mm程度であることが好ましい。内側の高さが1.5mmよりも高くなったり、天板の一辺の長さが15mmよりも長くなると、ピックアンドプレースに必要な強度を保持できなくなるおそれがあるため好ましくない。

尚、個々のシールドケースの形状が平面図において円形である場合は、上記「一辺の長さ」は「直径」と読み替えられる。

【0014】

また、隣接する個々のシールドケースの間隔は0.3mm〜1mmであることが好ましい。間隔が0.3mm以上であると、後述する電鋳法によるシールドケース集合体の製造にける母型からの剥離が容易で、かつ電着の均一性が良好となり好ましい。さらに、密着性が確保され、個片に分割する時に剥離のおそれがなく好ましい。間隔が1mm以下であると、コスト、生産効率の観点から好ましい。

【0015】

前記シールドケースは、銅、ニッケル、銅合金又はニッケル合金であることが好ましく、特に銅、ニッケル、ニッケル−リン、ニッケル−マンガン、ニッケル−コバルト、ニッケル−鉄であることが好ましい。これらの金属を使用することにより、良好な機械的強度やシールド性が得られる。

本発明に使用するシールドケース集合体は、板金の絞り加工や曲げ加工では、製造することができるが、機械的強度、寸法精度、コスト及び生産性の観点から、金属製品の複製法での一つである電鋳法によって製造することが好ましい。実際の製造は、電気化学反応により、シールドケース集合体の型となる母型の表面に所定の厚さで金属を電着層として還元析出させた後、この電着層を母型から剥離することによって行われる。

【0016】

本発明で使用する母型材料については、特に限定されないが、銅、ニッケル、クロム、真鍮製などがあり、離型皮膜の形成方法としては複素環式チアジアゾール誘導体を含む溶液に母型を浸漬したあとに電気めっきを施す方法やクロム酸溶液に浸漬してクロム酸皮膜を形成させる方法がある。また、抜き勾配を付ける場合は10°〜20°が好ましい。

【0017】

本発明で使用するシールドケース集合体の製造条件については、電着金属の種類によって適宜選定される。例えば、ニッケル電着では、塩化ニッケル浴、硫酸ニッケル浴、スルファミン酸ニッケル浴、ホウフッ化ニッケル浴などが一般に用いられ、電流密度は2.5A/dm2〜15A/dm2の範囲で適宜調整し、通常1時間〜2.5時間通電して製造する。

さらに、前記シールドケース集合体は接地部表面に、金、銀、または錫めっき処理を施してもよい。このような表面処理を施すことによりシールドケース集合体と基板との接続安定性がより良好になる。

【0018】

次に、本発明で使用する絶縁性被膜の形成方法について説明する。

[絶縁性被膜の形成方法]

絶縁性被膜の材料については、シールドケースと基板上の部品間および電極間等で絶縁性を保つ被膜を形成できる材料であれば、特に限定されないが、熱硬化性樹脂であることが好ましく、より好ましくはエポキシ樹脂、ポリアミド樹脂、ポリイミド樹脂、ポリエステル樹脂、ポリエステルイミド樹脂、アクリル樹脂、スチレンブロック共重合体樹脂であり、特に好ましくはエポキシ樹脂である。このような絶縁性材料を用いることで、良好な絶縁性や耐熱性が得られる。

また、前記絶縁性材料には、レーザー光の吸収が良好な着色剤を添加しても良い。着色材を添加することによって、レーザー光の吸収効率が上がり、より短時間で、また、より少ないエネルギーで加工する事ができる。

着色剤としては、波長190nm〜2500nm、好ましくは350nm〜1200nmの範囲に吸収域をもち、波長350nm〜1200nmの光を吸収して熱に変換し得る物質であれば、特に限定されない。このような着色剤としては、無機顔料、染料、有機顔料が挙げられる。具体的には、カーボンブラック、酸化チタン、酸化鉄などの無機顔料、ナフタロシアニン等のフタロシアニン顔料等の着色剤が挙げられる。

【0019】

本発明における、前記絶縁性材料の形成方法は、特に制限されないが、例えば、エアスプレー法、エアレススプレー法、ベル塗装法、浸漬法、電着法等公知の方法を用いることができる。

また、絶縁性被膜の厚さは、特に限定されないが、5μm〜50μmの範囲が好ましい。絶縁性被膜の厚さを5μm以上にすると、絶縁信頼性に優れ、50μm以下にすると、開口部加工のためのレーザー加工時間が短くてすみ、生産性が向上するため好ましい。

さらに、前記絶縁性材料を形成後、80℃〜180℃で20分間〜60分間加熱し、硬化させることで、信頼性の高い絶縁性被膜が形成される。

【0020】

次に、絶縁性被膜に開口部を形成する方法について説明する。

[絶縁性被膜への開口部形成方法]

本発明で使用するレーザー加工機については、前述した絶縁性材料を蒸散させることのできるエネルギーを有するレーザー加工機であれば特に限定されない。

また、レーザー加工機のレーザー光の波長の範囲(N次高調波含む;Nは2以上の整数)も、特に限定されないが、コスト、メンテナンス、生産性、安全性等の観点から、例えば、近紫外から近赤外の波長範囲、つまり、190nm〜2500nm、好ましくは350nm〜1200nmである。本発明で使用する0.03mm〜0.08mmの厚さのニッケル製シールドケースでは、例えば、波長が1100nmの赤外レーザーを使用する場合は、出力10W〜20Wで、加工速度を10mm/秒〜60mm/秒とすることが好ましい。

同様に、例えば、全固体パルスレーザー(例えば、発振周波数:20kHz)の第三高調波である波長が355nmの紫外レーザーを使用する場合は、出力0.5W〜2Wで、加工速度を50mm/分〜300mm/分とすることが好ましい。このときのビーム径は0.05mm〜0.2mmの範囲にあることが好ましい。

図2に本発明で使用したレーザー加工装置の発振機からシールドケースの開口部、または分割箇所までのレーザー光の経路の一例を示す模式図を示す。レーザー加工機は、レーザー加工装置(発振機)4から出射したレーザー光5が、ミラー6で反射され、レンズ7で絞られ、絶縁性被膜2の開口部3へ入射するように制御されている。

絶縁性被膜の開口部3は、所定のマスク径で絞ったパルスレーザーの照射や、ビーム径を絞ってエネルギー密度を上げたレーザー光を円周状に回転させて照射するトレパリング法により形成することができる。実際の走査に関しては、レーザー光5を直接走査しても良いが、レーザーヘッド部等から粉塵が落下をしないように、レーザーヘッド部等を固定させ、予めシールドケース集合体1をステージ上に固定させ、そのステージを移動させてもよい。

【0021】

次に、シールドケース集合体の個片への分割方法について説明する。

[シールドケース集合体の個片への分割方法]

本発明における個片の分割方法については、特に限定されず、公知の切断方法を用いることができるが、特にシールドケースの厚さが0.03mm〜0.08mm、 内側の高さが0.1mm〜1.5mm、天板の一辺の長さが0.2mm〜15mmである小型のシールドケース集合体の場合は、シールドケース集合体の分割箇所にレーザー光を照射して焼き入れした後に、個片に切り分けることが好ましい。このように、レーザー焼入れでは、ダイアモンド刃等を使用した機械的な切削あるいは切断による分割とは異なり、後述するように、原理上シールドケースからの発塵の影響が少なく、しかも、高精度、かつ効率的に小型のシールドケースを製造することができる。

【0022】

本発明におけるシールドケース集合体の分割箇所への焼入れは、所定の波長を発するレーザー加工機を使用する。具体的には、レーザー加工機のレーザー光の出力、加工速度、ビーム径等を制御し、レーザー光を分割箇所に照射して、金属製シールドケース材料の変態点以上から溶融点以下の温度範囲に加熱して、自己冷却放冷(材料自身の熱拡散による急速冷却)することによって行う。シールドケース材料の金属の種類によって変態点、溶融点は、異なるが、一般には750℃以上、1400℃以下の範囲が好ましい。

【0023】

使用するレーザー加工機については、金属材料に対するマイクロ溶接に使用可能なレーザー加工機であれば特に限定されない。

図3に本発明で使用したレーザー加工装置の発振機からシールドケース分割箇所までのレーザー光の経路の一例を示す模式図を示す。図3に示すように、レーザー加工装置(発振機)4から出射したレーザー光5は、ミラー6で反射され、レンズ7で絞られ、分割箇所へ入射するように制御されており、基本的には、絶縁性被膜の開口部形成で使用した装置に準じるものである。実際の走査に関しては、こちらも前述した絶縁性被膜の開口部形成時と同様に、レーザー光5を直接走査してもよいが、レーザーヘッド部等から粉塵が落下しないように、レーザーヘッド部等を固定させ、予めシールドケース集合体1をステージ上に固定させ、そのステージを移動させてもよい。

例えば0.03mm〜0.08mmの厚さのニッケル製シールドケースでは、波長が1100nmの赤外レーザーを使用する場合には、出力10W〜30Wで、50mm/分〜300mm/分で走査すればよく、また全固体パルスレーザー(20kHz)を用いて第三高調波である波長が355nmの紫外レーザーを使用する場合は出力1W〜2W、50mm/分〜300mm/分で走査すればよい。このときのビーム径は0.05mm〜0.2mmの範囲にあることが好ましい。各々のシールドケースの分割箇所に沿って、上記条件でレーザー光5を照射することで、シールドケース集合体の分割箇所を焼入れする。

【0024】

次いで、シールドケース集合体をその分割箇所で切断し、個片に分割する。ここで、シールドケース集合体の個片への切り分け方法の一例を説明する。図4に本発明で使用したレーザー焼入れを施したシールドケース集合体の分割工程の一例を説明するための分割機および本発明の製造方法であるレーザー照射により施した開口部を有するシールドケースの模式図を示す。

まず、分割機9は、ベース10、クランプ11、分割ヘッド12及び搬送コンベア13で構成されている。ベース10上を隣接するシールドケース間の配列ピッチ量に応じてステップ送りされた縦m個×横n個のシールドケース集合体は、分割位置でクランプ11の下降により固定される。次いで、分割ヘッド12が下降し、シールドケース集合体のレーザー焼入れ箇所に沿って、シールドケース集合体を縦方向(紙面に立てた法線方向)m個のシールドケース14が一列に連なった集合体に分割する。

さらに、搬送コンベア13により、次のステップに移送されたm個の電子部品が一列に連なったシールドケース集合体14は、上記と同様にして、m個のシールドケースに切り分けられる。このように個片に切り分けることで、容易に複数個のシールドケースを得ることができる。図5に示すように、得られたシールドケース8は、実装面側の四隅に開口部3を有している。

レーザー照射面は実装面の内側、外側どちらでもよいが、絶縁性被膜が形成された実装面から照射すると、絶縁性被膜の開口部形成と同時加工ができ、また分割時の発塵が抑制されるため好ましい。

【0025】

次に、シールドケースの実装方法について説明する。

[シールドケースの実装方法]

シールドケースの実装方法については、例えば、プリント基板の接地電極にスクリーン印刷機またはディスペンサーにて、ハンダ、導電性接着材等の接合材料を塗布した後、前記接地電極とシールドケースの開口部3との位置合わせを行い、仮固着する。その後、リフロー等によりプリント基板の接地電極とシールドケースの開口部3とが接合されることにより、実装が完了する。

【0026】

本発明のシールドケースは、MEMSマイクロフォン、水晶振動子、無線モジュール、タイムベースモジュール、セラミックレゾネータ、ブルートゥースモジュール等に好適に用いることができる。

【実施例】

【0027】

次に、本発明を実施例により、さらに詳細に説明するが、本発明はこの例によってなん

ら限定されるものではない。

【実施例1】

【0028】

等間隔に縦4個×横4個の凸部(幅5.6mm×長さ5.6mm×高さ0.5mm、隣

接する個々の凸部の間隔が0.5mm)を有する銅製の母型を用意し、スルファミン酸ニッケル浴中で、電流密度5A/dm2で70分間通電し、厚さ0.04mmのシールドケース集合体1を作製した。

次いで、シールドケース集合体1の実装面側に絶縁性エポキシ樹脂組成物TEB9504(京セラケミカル社製)を100部、硬化剤としてTEB9505(京セラケミカル社製)を100部、および溶剤としてTTE8310(京セラケミカル社製)を200部配合したものを、スプレー塗装法によって20μmの厚さになるように塗布し、100℃で熱硬化させて、実装面側に絶縁性被膜2を有するシールドケース集合体1を得た。

前記シールドケース集合体1の、個片にしたときの四隅に相当する箇所(開口部3)に、レーザー微細加エシステムMWL−WS05T(ファインデバイス社製)を用いて、波長1100nm、出力15Wの赤外レーザーを前記絶縁性被膜2の表面に照射して、直径が0.5mmの開口部3を形成した。

次いで、シールドケース集合体1を個片に切り分け、幅5.6mmx長さ5.6mmx高さ0.2mmのシールドケース8を得た。

【実施例2】

【0029】

絶縁性被膜2を有する前記シールドケース集合体1に、レーザー微細加工システムMWL−WS05T(ファインデバイス社製)を用いて全固体パルスレーザーの第三高調波(355nm)を、周波数20kHzで、0.05nmのビーム径をトレパリング法にて照射して、直径が0.5mmの開口部3を形成し、実施例1と同様にシールドケース集合体1を個片に切り分け、幅5.6mmx長さ5.6mmx高さ0.2mmのシールドケース8を得た。

【0030】

作製した開口部(導電部)とシールドケース上面(シールドケースの実装面に対して裏側となる面)の金属部分との導通を確認するために、アナログマルチテスタSP−18D(三和電気計器株式会社製)を使用し、電気抵抗を測定したところ、実施例1、2共に良好な導電性が確保できていることがわかった。

【産業上の利用可能性】

【0031】

本発明のレーザー加工による絶縁性被膜の開口処理により、マスクを使用する等の煩雑な処理を必要とすることなく、簡素な工程で導電部を作製することが可能となり、低価格かつ高効率でシールドケースを含む電子部品を製造することができる。

【符号の説明】

【0032】

1:シールドケース集合体

2:絶縁性被膜

3:開口部

4:レーザー加工装置(発振機)

5:レーザー光

6:ミラー

7:レンズ

8:シールドケース(個片)

9:分割機

10:ベース

11:クランプ

12:分割ヘッド

13:搬送コンベア

14:シールドケース集合体(m個;絶縁性被膜、開口部付)

【特許請求の範囲】

【請求項1】

基板に実装された素子部品を外部から遮蔽する機能を有し、かつ前記基板に対向する実装面および内側に絶縁性被膜を有するシールドケースの製造方法であって、次の工程を含むことを特徴とするシールドケースの製造方法。

(A)縦m個×横n個(m、nは、それぞれ独立に、2以上の整数を表す)からなる多数個のシールドケースを、板チョコ状に並べてなるシールドケース集合体を製造する工程、

(B)前記基板に対向する前記シールドケース集合体の実装面および内側に絶縁性樹脂組成物を塗布して絶縁性被膜を形成する工程、

(C)前記基板の接地電極と接合する位置にある前記絶縁性被膜に、レーザー光を照射して開口部を形成する工程および

(D)シールドケース集合体を個片に切り分ける工程。

【請求項2】

前記シールドケース集合体が電鋳法によって形成された、銅、ニッケル、銅合金又はニッケル合金である請求項1に記載のシールドケースの製造方法。

【請求項3】

前記ニッケル合金が、ニッケル−リン、ニッケル−マンガン、ニッケル−コバルト、又はニッケル−鉄である請求項2に記載のシールドケースの製造方法。

【請求項4】

前記絶縁性樹脂組成物が熱硬化性樹脂である請求項1〜3のいずれかに記載のシールドケースの製造方法。

【請求項5】

前記シールドケース集合体を個片に切り分ける工程において、隣接するシールドケース間の分割箇所に沿って、レーザー光を照射し焼入れをした後、個片に切り分けてなる請求項1〜4のいずれかに記載のシールドケースの製造方法。

【請求項1】

基板に実装された素子部品を外部から遮蔽する機能を有し、かつ前記基板に対向する実装面および内側に絶縁性被膜を有するシールドケースの製造方法であって、次の工程を含むことを特徴とするシールドケースの製造方法。

(A)縦m個×横n個(m、nは、それぞれ独立に、2以上の整数を表す)からなる多数個のシールドケースを、板チョコ状に並べてなるシールドケース集合体を製造する工程、

(B)前記基板に対向する前記シールドケース集合体の実装面および内側に絶縁性樹脂組成物を塗布して絶縁性被膜を形成する工程、

(C)前記基板の接地電極と接合する位置にある前記絶縁性被膜に、レーザー光を照射して開口部を形成する工程および

(D)シールドケース集合体を個片に切り分ける工程。

【請求項2】

前記シールドケース集合体が電鋳法によって形成された、銅、ニッケル、銅合金又はニッケル合金である請求項1に記載のシールドケースの製造方法。

【請求項3】

前記ニッケル合金が、ニッケル−リン、ニッケル−マンガン、ニッケル−コバルト、又はニッケル−鉄である請求項2に記載のシールドケースの製造方法。

【請求項4】

前記絶縁性樹脂組成物が熱硬化性樹脂である請求項1〜3のいずれかに記載のシールドケースの製造方法。

【請求項5】

前記シールドケース集合体を個片に切り分ける工程において、隣接するシールドケース間の分割箇所に沿って、レーザー光を照射し焼入れをした後、個片に切り分けてなる請求項1〜4のいずれかに記載のシールドケースの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−98472(P2013−98472A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−242266(P2011−242266)

【出願日】平成23年11月4日(2011.11.4)

【出願人】(390022415)京セラケミカル株式会社 (424)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月4日(2011.11.4)

【出願人】(390022415)京セラケミカル株式会社 (424)

【Fターム(参考)】

[ Back to top ]