シールドケース付きプリント配線板及びシールドケース付きプリント配線板の製造方法

【課題】電子部品の接続信頼性を低下させることなくシールドケースを設けた、シールドケース付きプリント配線板及びシールドケース付きプリント配線板の製造方法を提供する。

【解決手段】電子部品7とこれを覆うように設けられたシールドケース8とを備えるシールドケース付きフレキシブルプリント配線板100であって、上記シールドケース又はフレキシブルプリント配線板に設けられた樹脂注入口13と、上記樹脂注入口から注入されるとともに、上記電子部品の少なくとも接続部を覆う樹脂封止部16とを備えて構成される。

【解決手段】電子部品7とこれを覆うように設けられたシールドケース8とを備えるシールドケース付きフレキシブルプリント配線板100であって、上記シールドケース又はフレキシブルプリント配線板に設けられた樹脂注入口13と、上記樹脂注入口から注入されるとともに、上記電子部品の少なくとも接続部を覆う樹脂封止部16とを備えて構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、シールドケース付きプリント配線板及びシールドケース付きプリント配線板の製造方法に関する。詳しくは、シールドケース内に設けた電子部品の接続強度を確保できるシールドケース付きプリント配線板及びシールドケース付きプリント配線板の製造方法に関する。

【背景技術】

【0002】

たとえば、プリント配線板に搭載された電子部品を電磁波からシールドするために、上記電子部品等を覆うようにシールドケースが設けられる。上記シールドケースは、金属板金部材から形成されており、側部がプリント配線板に半田付けされる。

【0003】

上記シールドケースは、上記電子部品と同様の手法でプリント配線板に取り付けられる。すなわち、プリント配線板の上記電子部品が搭載される領域の外側に、上記プリント配線板の配線層を利用して、半田ペーストが塗布されたシールドケース接続用のパッド部が形成される。上記電子部品を、半田ペーストが塗着された所定の接続パッド上に位置決めするとともに、上記シールドケースを上記シールドケース接続用のパッド部に位置決め載置する。その後、半田リフロー炉に通し、上記半田を溶融させて、上記電子部品と上記シールドケースとが上記プリント配線板に接続される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−186570号

【発明の概要】

【発明が解決しようとする課題】

【0005】

プリント配線板のうち、フレキシブルプリント配線板のような柔軟性が要求されるプリント配線板は変形しやすい。一方、電子部品を接続した領域が変形すると、プリント配線板上に設けた電極と電子部品の電極間を接続する半田が剥離しやすくなり、接続不良が生じる可能性が高くなる。このため、従来、電子部品の接続強度を高めるため、上記電子部品とプリント配線板との間を埋めるように、封止樹脂(アンダーフィル)を流し込んで硬化させることが多い。

【0006】

上記封止樹脂をプリント配線板と電子部品との間に設けることにより、電子部品接続領域におけるプリント配線板の変形強度が高まって変形しにくくなり、上記電子部品の接続信頼性が高まる。

【0007】

一方、上記シールドケースも電子部品と同時にプリント配線板に接続されるため、シールドケースを設けた場合、上記封止樹脂を電子部品とプリント配線板との間に注入することができなかった。このため、上記シールドケースを設けた領域のプリント配線板における強度が低くなる。このため、製造工程において不用意な力が作用すると、プリント配線板が変形して、上記電子部品とプリント配線板を接続する半田が電極から剥離しやすくなり、接続の信頼性が低くなるという問題があった。

【0008】

本願発明は、上記問題を解決し、電子部品の接続信頼性を低下させることなくシールドケースを設けた、シールドケース付きプリント配線板及びシールドケース付きプリント配線板の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本願発明は、電子部品とこの電子部品を覆うように設けられたシールドケースとを備えるシールドケース付きプリント配線板であって、上記シールドケース又はプリント配線板に設けられた樹脂注入口と、上記樹脂注入口から注入されるとともに、上記電子部品の少なくとも接続部を覆う樹脂封止部とを備えて構成される。

【0010】

本願発明では、シールドケース又はプリント配線板に、内部に配置される電子部品の接続部を封止する封止樹脂を注入するための樹脂注入口が設けられている。上記シールドケースに樹脂注入口を設けることにより、シールドケースを取り付けた後に、注入針等を上記樹脂注入口から差し入れて、上記電子部品の接続部を覆うように樹脂を注入することが可能となる。このため、シールドケース内で電子部品を設けた領域におけるプリント配線板の変形強度が高まり、電子部品を接続する半田が剥離等するのを防止することができる。

【0011】

上記シールドケースを形成する材料や製造手法は特に限定されることはない。たとえば、ステンレス板金部材を用いて打ち抜き形成することができる。鋳造等他の手法を用いて形成することもできる。

【0012】

また、上記シールドケースの形態や寸法は、特に限定されることはない。複数の電子部品を収納できる大型のシールドケースにも適用することができる。また、側部等に開口部を備えるシールドケースにも適用することができる。

【0013】

上記シールドケースのプリント配線板に対する接続形態も特に限定されることはない。たとえば、矩形箱状の角部に脚部を設け、この脚部に対応して設けたシールドケース接続用パッドに上記脚部を半田接続することができる。また、シールドケースの側壁部の全域を、プリント配線板に半田接続することもできる。

【0014】

また、本願発明が適用されるプリント配線板の種類も限定されることはない。特に、請求項2に記載した発明のように、フレキシブルプリンンと配線板に適用することにより、高い効果を期待できる。また、片面プリント配線板のみならず、両面に回路が形成された両面フレキシブルプリント配線板に適用することができる。特に、両面フレキシブルプリント配線板においては、上記シールドケースを接続する領域における裏面側の銅箔層を残して、シールド性能を高めることもできる。

【0015】

上記封止樹脂も特に限定されることはない。たとえば、エポキシ系の熱硬化性樹脂、シリコーン樹脂、ウレタン樹脂、アクリル樹脂等を採用することができる。

【0016】

上記樹脂注入口は、請求項3に記載した発明のようにシールドケースに設けることができる。シールドケースに樹脂注入口を設ける場合、作業性を確保するため上壁部に設けるのが好ましい。また、請求項4に記載した発明のようにプリント配線板に設けることもできる。上記樹脂注入口は、樹脂注入用の注入針を差し入れることができる大きさに設定される。

【0017】

封止樹脂は、少なくとも電子部品の接続部を覆うように注入される。たとえば、電子部品とプリント配線板の間の空間を埋めるような樹脂封止部が形成されるように注入するのが好ましい。上記樹脂封止部を設けることにより、電子部品の接続強度が高まるのみならず、上記電子部品接続領域におけるプリント配線板の変形強度が高まり、上記電子部品の接続電極と上記プリント配線板の電極との間に設けられる半田が剥離するのを防止することができる。

【0018】

所要の部位に樹脂を注入して上記樹脂封止部を形成するため、シールドケースに樹脂注入口を設ける場合には、上記樹脂注入口を、電子部品の縁部近傍に位置するように設けるのが好ましい。一方、樹脂注入口を、上記プリント配線板に設ける場合、電極形成部位等を避けることができれば、電子部品の裏面側に設けることもできる。

【0019】

本願の請求項5に記載した発明は、上記樹脂注入口が複数設けられているものである。複数の電子部品を覆うように構成された大型のシールドケースが設けられる場合、一つの樹脂注入口を設けただけでは、上記複数の電子部品の接続部を覆うように封止樹脂を注入できない場合がある。しかも、1箇所に設けた樹脂注入口から多量の封止樹脂を注入すると、シールドケースの隙間等から流出してしまう場合もある。上記不都合を回避するため、複数の樹脂注入口を設けることができる。

【0020】

請求項6に記載した発明は、電子部品とこの電子部品を覆うように設けられるシールドケースとを備えるシールドケース付きプリント配線板の製造方法であって、プリント配線板の所定位置に、上記電子部品と上記シールドケースとを載置して半田リフローを行うことにより、上記電子部品及び上記シールドケースをブリント配線板に接続する接続工程と、上記シールドケース又は上記プリント配線板に設けた樹脂注入口から、封止樹脂を注入し、上記電子部品の少なくとも接続部を覆う樹脂注入工程とを含むものである。

【0021】

本願発明に係るシールドケースは、電子部品と同時に、半田リフロー工程によってプリント配線板に接続される。その後、上記シールドケースあるいはプリント配線板に設けた樹脂注入口から封止樹脂が注入される。これにより、従来の工程を変更することなく、シールドケース内の電子部品の接続信頼性を高めることができる。

【発明の効果】

【0022】

シールドケース付きプリント配線板における電子部品の接続信頼性を高めることができる。

【図面の簡単な説明】

【0023】

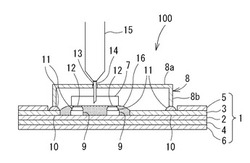

【図1】本願発明に係るシールドケース付きプリント配線板の要部の断面図である。

【図2】図1に示すシールドケース付きプリント配線板の平面図である。

【図3】図2におけるIII−III線に沿う断面図であり、シールドケース内の電子部品の接続部に封止樹脂を注入した状態を示す図である。

【図4】本願発明の第2の実施形態を示す要部の断面図である。

【図5】本願発明の第3の実施形態を示す要部の断面図である。

【発明を実施するための形態】

【0024】

以下、本願発明の実施形態を図に基づいて具体的に説明する。なお、本実施形態は、本願発明をシールドケース付きフレキシブルプリント配線板に適用したものである。なお、本願発明を、シールドケース付きリジッドプリント配線板にも適当できる。

【0025】

図1に示すように、フレキシブルプリント配線板1は、絶縁性基材2と、この基材2の両側に積層された銅箔層3,4と、これら銅箔層に積層形成されたカバー層5,6とを備えて構成される。

【0026】

本実施形態では、上記フレキシブルプリント配線板1の片面に、電子部品7を接続するともに、上記電子部品7を囲むようにシールドケース8が設けられている。

【0027】

上記フレキシブルプリント配線板1の電子部品接続領域におけるカバー層が切除されているとともに、上記銅箔層3に形成された回路パターンに上記電子部品接続用の電極パッド9,9が設けられている。また、同様にして、上記電子部品接続領域の外側に、上記シールドケース8を接続するための接続用パッド10,10が設けられている。

【0028】

一方、上記フレキシブルプリント配線板1は、両面に銅箔層が設けられている。本実施形態では、上記シールドケース8を設ける領域の裏面側の銅箔層4をそのまま残すことにより、シールド効果を高めるように構成されている。

【0029】

上記電極パッド9及びシールドケース接続用パッド10には、半田ペーストが塗布されるとともに、上記電子部品7及び上記シールドケース8が、上記各パッド部に位置決め載置され、リフロー炉に通すことにより、上記電子部品7及び上記シールドケース8が、上記フレキシブルプリント配線板に接続される。

【0030】

本実施形態に係る上記シールドケース8は、ステンレス板金で形成されており、上壁部8aと4方の側壁部8bとを備えて構成されている。上記側壁部8bの下縁部が、上記シールドケース用接続パッド部10に半田接続されている。

【0031】

上記シールドケースの上壁部8aには、樹脂注入口13が形成されている。上記樹脂注入口13は、電子部品7の側縁部に対応する部位に形成されている。樹脂注入器15の針部14を上記樹脂注入口13を介して上記シールドケース8の内部へ差し入れ、上記電子部品7の側縁部から封止樹脂が注入される。

【0032】

本実施形態に係る上記封止樹脂として、熱硬化性樹脂が採用されており、上記封止樹脂を注入した後所定の温度に加熱して、上記封止樹脂を硬化させる。本実施形態では、熱硬化性エポキシ樹脂を採用するとともに、100〜160℃で、10〜60分加熱することにより硬化させた。

【0033】

上記封止樹脂は、図3に示すように、上記電子部品と上記フレキシブルプリント配線板の間の接続部位を埋めるようにして樹脂封止部16が設けられ、本実施形態に係るシールドケース付きフレキシブルプリント配線板100が得られる。上記樹脂封止部16を設けることにより、上記電子部品搭載領域におけるフレキシブルプリント配線板1の変形強度が高まる。これにより、上記電子部品の電極12と上記電極パッド9間を接続する半田11が剥離するのを防止することができ、電子部品7の接続信頼性が向上する。

【0034】

図4に、本願発明に係る第2の実施形態を示す。

【0035】

この実施形態は、フレキシブルプリント配線板201に、上記封止樹脂を注入する注入口213を設けたものである。なお、シールドケース等の材料及び取り付け手法は第1の実施形態と同様であるので説明は省略する。

【0036】

第1の実施形態と同様に、フレキシブルプリント配線板201に設けたシールドケース208内に電子部品207が設けられている。上記フレキシブルプリント配線板201の上記電子部品接続領域の縁部に、上記フレキシブルプリント配線板201を貫通する樹脂注入口213が形成されている。上記樹脂注入口213は、上記電子部品207を接続する電極パッド209を設けた部位を避けて形成できれば、いずれの部位に形成してもよい。上記樹脂注入口213を介して封止樹脂を注入し、上記電子部品の接続部を埋めるように充填することにより、第1の実施形態と同様の樹脂封止部216が形成される。

【0037】

上記樹脂封止部216を設けることにより、第1の実施形態と同様に、フレキシブルプリント配線板201の電子部品搭載領域の変形強度が高まり、上記電子部品207と上記フレキシブルプリント配線板201に設けた接続電極間の半田の剥離を防止することができる。また、樹脂注入口をフレキシブルプリント配線板201に設けることにより、電子部品の接続部位近傍から封止樹脂を注入することが可能となり、電子部品の接続部位を覆う封止部216を確実に形成することができる。

【0038】

図5に本願発明の第3の実施形態を示す。この実施形態は、複数の電子部品307,357を収納する大型のシールドケース308に対応したものである。

【0039】

図5に示すように、シールドケース308内に複数の電子部品307,357が接続されている。このため、一つの樹脂注入口から封止樹脂を注入すると、電子部品の接続部の周囲に充分に注入されない恐れがある。また、一つの樹脂注入口から大量の樹脂を注入すると、注入した樹脂が上記シールドケースから流出してしまう恐れもある。

【0040】

本実施形態では、各電子部品に対応する部位に樹脂注入口313,363が設けられているため、電子部品307,357の接続部を埋める樹脂封止部316,366を、確実に形成することができる。また、注入された封止樹脂がシールドケースから流出することもない。

【0041】

本願発明は、上述の実施例に限定されることはない。今回開示された実施例はすべての点で例示であって、制限的なものではないと考えられるべきである。本願発明の範囲は、上記説明した意味ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0042】

本願発明によって、シールドケース内に設けられる電子部品の接続半田が剥離するのを防止して、電子部品の接続信頼性を向上させることができる。

【符号の説明】

【0043】

1 フレキシブルプリント配線板

7 電子部品

8 シールドケース

13 樹脂注入口

16 樹脂封止部

100 シールドケース付きフレキシブルプリント配線板

【技術分野】

【0001】

本願発明は、シールドケース付きプリント配線板及びシールドケース付きプリント配線板の製造方法に関する。詳しくは、シールドケース内に設けた電子部品の接続強度を確保できるシールドケース付きプリント配線板及びシールドケース付きプリント配線板の製造方法に関する。

【背景技術】

【0002】

たとえば、プリント配線板に搭載された電子部品を電磁波からシールドするために、上記電子部品等を覆うようにシールドケースが設けられる。上記シールドケースは、金属板金部材から形成されており、側部がプリント配線板に半田付けされる。

【0003】

上記シールドケースは、上記電子部品と同様の手法でプリント配線板に取り付けられる。すなわち、プリント配線板の上記電子部品が搭載される領域の外側に、上記プリント配線板の配線層を利用して、半田ペーストが塗布されたシールドケース接続用のパッド部が形成される。上記電子部品を、半田ペーストが塗着された所定の接続パッド上に位置決めするとともに、上記シールドケースを上記シールドケース接続用のパッド部に位置決め載置する。その後、半田リフロー炉に通し、上記半田を溶融させて、上記電子部品と上記シールドケースとが上記プリント配線板に接続される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−186570号

【発明の概要】

【発明が解決しようとする課題】

【0005】

プリント配線板のうち、フレキシブルプリント配線板のような柔軟性が要求されるプリント配線板は変形しやすい。一方、電子部品を接続した領域が変形すると、プリント配線板上に設けた電極と電子部品の電極間を接続する半田が剥離しやすくなり、接続不良が生じる可能性が高くなる。このため、従来、電子部品の接続強度を高めるため、上記電子部品とプリント配線板との間を埋めるように、封止樹脂(アンダーフィル)を流し込んで硬化させることが多い。

【0006】

上記封止樹脂をプリント配線板と電子部品との間に設けることにより、電子部品接続領域におけるプリント配線板の変形強度が高まって変形しにくくなり、上記電子部品の接続信頼性が高まる。

【0007】

一方、上記シールドケースも電子部品と同時にプリント配線板に接続されるため、シールドケースを設けた場合、上記封止樹脂を電子部品とプリント配線板との間に注入することができなかった。このため、上記シールドケースを設けた領域のプリント配線板における強度が低くなる。このため、製造工程において不用意な力が作用すると、プリント配線板が変形して、上記電子部品とプリント配線板を接続する半田が電極から剥離しやすくなり、接続の信頼性が低くなるという問題があった。

【0008】

本願発明は、上記問題を解決し、電子部品の接続信頼性を低下させることなくシールドケースを設けた、シールドケース付きプリント配線板及びシールドケース付きプリント配線板の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本願発明は、電子部品とこの電子部品を覆うように設けられたシールドケースとを備えるシールドケース付きプリント配線板であって、上記シールドケース又はプリント配線板に設けられた樹脂注入口と、上記樹脂注入口から注入されるとともに、上記電子部品の少なくとも接続部を覆う樹脂封止部とを備えて構成される。

【0010】

本願発明では、シールドケース又はプリント配線板に、内部に配置される電子部品の接続部を封止する封止樹脂を注入するための樹脂注入口が設けられている。上記シールドケースに樹脂注入口を設けることにより、シールドケースを取り付けた後に、注入針等を上記樹脂注入口から差し入れて、上記電子部品の接続部を覆うように樹脂を注入することが可能となる。このため、シールドケース内で電子部品を設けた領域におけるプリント配線板の変形強度が高まり、電子部品を接続する半田が剥離等するのを防止することができる。

【0011】

上記シールドケースを形成する材料や製造手法は特に限定されることはない。たとえば、ステンレス板金部材を用いて打ち抜き形成することができる。鋳造等他の手法を用いて形成することもできる。

【0012】

また、上記シールドケースの形態や寸法は、特に限定されることはない。複数の電子部品を収納できる大型のシールドケースにも適用することができる。また、側部等に開口部を備えるシールドケースにも適用することができる。

【0013】

上記シールドケースのプリント配線板に対する接続形態も特に限定されることはない。たとえば、矩形箱状の角部に脚部を設け、この脚部に対応して設けたシールドケース接続用パッドに上記脚部を半田接続することができる。また、シールドケースの側壁部の全域を、プリント配線板に半田接続することもできる。

【0014】

また、本願発明が適用されるプリント配線板の種類も限定されることはない。特に、請求項2に記載した発明のように、フレキシブルプリンンと配線板に適用することにより、高い効果を期待できる。また、片面プリント配線板のみならず、両面に回路が形成された両面フレキシブルプリント配線板に適用することができる。特に、両面フレキシブルプリント配線板においては、上記シールドケースを接続する領域における裏面側の銅箔層を残して、シールド性能を高めることもできる。

【0015】

上記封止樹脂も特に限定されることはない。たとえば、エポキシ系の熱硬化性樹脂、シリコーン樹脂、ウレタン樹脂、アクリル樹脂等を採用することができる。

【0016】

上記樹脂注入口は、請求項3に記載した発明のようにシールドケースに設けることができる。シールドケースに樹脂注入口を設ける場合、作業性を確保するため上壁部に設けるのが好ましい。また、請求項4に記載した発明のようにプリント配線板に設けることもできる。上記樹脂注入口は、樹脂注入用の注入針を差し入れることができる大きさに設定される。

【0017】

封止樹脂は、少なくとも電子部品の接続部を覆うように注入される。たとえば、電子部品とプリント配線板の間の空間を埋めるような樹脂封止部が形成されるように注入するのが好ましい。上記樹脂封止部を設けることにより、電子部品の接続強度が高まるのみならず、上記電子部品接続領域におけるプリント配線板の変形強度が高まり、上記電子部品の接続電極と上記プリント配線板の電極との間に設けられる半田が剥離するのを防止することができる。

【0018】

所要の部位に樹脂を注入して上記樹脂封止部を形成するため、シールドケースに樹脂注入口を設ける場合には、上記樹脂注入口を、電子部品の縁部近傍に位置するように設けるのが好ましい。一方、樹脂注入口を、上記プリント配線板に設ける場合、電極形成部位等を避けることができれば、電子部品の裏面側に設けることもできる。

【0019】

本願の請求項5に記載した発明は、上記樹脂注入口が複数設けられているものである。複数の電子部品を覆うように構成された大型のシールドケースが設けられる場合、一つの樹脂注入口を設けただけでは、上記複数の電子部品の接続部を覆うように封止樹脂を注入できない場合がある。しかも、1箇所に設けた樹脂注入口から多量の封止樹脂を注入すると、シールドケースの隙間等から流出してしまう場合もある。上記不都合を回避するため、複数の樹脂注入口を設けることができる。

【0020】

請求項6に記載した発明は、電子部品とこの電子部品を覆うように設けられるシールドケースとを備えるシールドケース付きプリント配線板の製造方法であって、プリント配線板の所定位置に、上記電子部品と上記シールドケースとを載置して半田リフローを行うことにより、上記電子部品及び上記シールドケースをブリント配線板に接続する接続工程と、上記シールドケース又は上記プリント配線板に設けた樹脂注入口から、封止樹脂を注入し、上記電子部品の少なくとも接続部を覆う樹脂注入工程とを含むものである。

【0021】

本願発明に係るシールドケースは、電子部品と同時に、半田リフロー工程によってプリント配線板に接続される。その後、上記シールドケースあるいはプリント配線板に設けた樹脂注入口から封止樹脂が注入される。これにより、従来の工程を変更することなく、シールドケース内の電子部品の接続信頼性を高めることができる。

【発明の効果】

【0022】

シールドケース付きプリント配線板における電子部品の接続信頼性を高めることができる。

【図面の簡単な説明】

【0023】

【図1】本願発明に係るシールドケース付きプリント配線板の要部の断面図である。

【図2】図1に示すシールドケース付きプリント配線板の平面図である。

【図3】図2におけるIII−III線に沿う断面図であり、シールドケース内の電子部品の接続部に封止樹脂を注入した状態を示す図である。

【図4】本願発明の第2の実施形態を示す要部の断面図である。

【図5】本願発明の第3の実施形態を示す要部の断面図である。

【発明を実施するための形態】

【0024】

以下、本願発明の実施形態を図に基づいて具体的に説明する。なお、本実施形態は、本願発明をシールドケース付きフレキシブルプリント配線板に適用したものである。なお、本願発明を、シールドケース付きリジッドプリント配線板にも適当できる。

【0025】

図1に示すように、フレキシブルプリント配線板1は、絶縁性基材2と、この基材2の両側に積層された銅箔層3,4と、これら銅箔層に積層形成されたカバー層5,6とを備えて構成される。

【0026】

本実施形態では、上記フレキシブルプリント配線板1の片面に、電子部品7を接続するともに、上記電子部品7を囲むようにシールドケース8が設けられている。

【0027】

上記フレキシブルプリント配線板1の電子部品接続領域におけるカバー層が切除されているとともに、上記銅箔層3に形成された回路パターンに上記電子部品接続用の電極パッド9,9が設けられている。また、同様にして、上記電子部品接続領域の外側に、上記シールドケース8を接続するための接続用パッド10,10が設けられている。

【0028】

一方、上記フレキシブルプリント配線板1は、両面に銅箔層が設けられている。本実施形態では、上記シールドケース8を設ける領域の裏面側の銅箔層4をそのまま残すことにより、シールド効果を高めるように構成されている。

【0029】

上記電極パッド9及びシールドケース接続用パッド10には、半田ペーストが塗布されるとともに、上記電子部品7及び上記シールドケース8が、上記各パッド部に位置決め載置され、リフロー炉に通すことにより、上記電子部品7及び上記シールドケース8が、上記フレキシブルプリント配線板に接続される。

【0030】

本実施形態に係る上記シールドケース8は、ステンレス板金で形成されており、上壁部8aと4方の側壁部8bとを備えて構成されている。上記側壁部8bの下縁部が、上記シールドケース用接続パッド部10に半田接続されている。

【0031】

上記シールドケースの上壁部8aには、樹脂注入口13が形成されている。上記樹脂注入口13は、電子部品7の側縁部に対応する部位に形成されている。樹脂注入器15の針部14を上記樹脂注入口13を介して上記シールドケース8の内部へ差し入れ、上記電子部品7の側縁部から封止樹脂が注入される。

【0032】

本実施形態に係る上記封止樹脂として、熱硬化性樹脂が採用されており、上記封止樹脂を注入した後所定の温度に加熱して、上記封止樹脂を硬化させる。本実施形態では、熱硬化性エポキシ樹脂を採用するとともに、100〜160℃で、10〜60分加熱することにより硬化させた。

【0033】

上記封止樹脂は、図3に示すように、上記電子部品と上記フレキシブルプリント配線板の間の接続部位を埋めるようにして樹脂封止部16が設けられ、本実施形態に係るシールドケース付きフレキシブルプリント配線板100が得られる。上記樹脂封止部16を設けることにより、上記電子部品搭載領域におけるフレキシブルプリント配線板1の変形強度が高まる。これにより、上記電子部品の電極12と上記電極パッド9間を接続する半田11が剥離するのを防止することができ、電子部品7の接続信頼性が向上する。

【0034】

図4に、本願発明に係る第2の実施形態を示す。

【0035】

この実施形態は、フレキシブルプリント配線板201に、上記封止樹脂を注入する注入口213を設けたものである。なお、シールドケース等の材料及び取り付け手法は第1の実施形態と同様であるので説明は省略する。

【0036】

第1の実施形態と同様に、フレキシブルプリント配線板201に設けたシールドケース208内に電子部品207が設けられている。上記フレキシブルプリント配線板201の上記電子部品接続領域の縁部に、上記フレキシブルプリント配線板201を貫通する樹脂注入口213が形成されている。上記樹脂注入口213は、上記電子部品207を接続する電極パッド209を設けた部位を避けて形成できれば、いずれの部位に形成してもよい。上記樹脂注入口213を介して封止樹脂を注入し、上記電子部品の接続部を埋めるように充填することにより、第1の実施形態と同様の樹脂封止部216が形成される。

【0037】

上記樹脂封止部216を設けることにより、第1の実施形態と同様に、フレキシブルプリント配線板201の電子部品搭載領域の変形強度が高まり、上記電子部品207と上記フレキシブルプリント配線板201に設けた接続電極間の半田の剥離を防止することができる。また、樹脂注入口をフレキシブルプリント配線板201に設けることにより、電子部品の接続部位近傍から封止樹脂を注入することが可能となり、電子部品の接続部位を覆う封止部216を確実に形成することができる。

【0038】

図5に本願発明の第3の実施形態を示す。この実施形態は、複数の電子部品307,357を収納する大型のシールドケース308に対応したものである。

【0039】

図5に示すように、シールドケース308内に複数の電子部品307,357が接続されている。このため、一つの樹脂注入口から封止樹脂を注入すると、電子部品の接続部の周囲に充分に注入されない恐れがある。また、一つの樹脂注入口から大量の樹脂を注入すると、注入した樹脂が上記シールドケースから流出してしまう恐れもある。

【0040】

本実施形態では、各電子部品に対応する部位に樹脂注入口313,363が設けられているため、電子部品307,357の接続部を埋める樹脂封止部316,366を、確実に形成することができる。また、注入された封止樹脂がシールドケースから流出することもない。

【0041】

本願発明は、上述の実施例に限定されることはない。今回開示された実施例はすべての点で例示であって、制限的なものではないと考えられるべきである。本願発明の範囲は、上記説明した意味ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0042】

本願発明によって、シールドケース内に設けられる電子部品の接続半田が剥離するのを防止して、電子部品の接続信頼性を向上させることができる。

【符号の説明】

【0043】

1 フレキシブルプリント配線板

7 電子部品

8 シールドケース

13 樹脂注入口

16 樹脂封止部

100 シールドケース付きフレキシブルプリント配線板

【特許請求の範囲】

【請求項1】

電子部品とこの電子部品を覆うように設けられたシールドケースとを備えるシールドケース付きプリント配線板であって、

上記シールドケース又は上記プリント配線板に設けられた樹脂注入口と、

上記樹脂注入口から注入されるとともに、上記電子部品の少なくとも接続部を覆う樹脂封止部とを備える、シールドケース付きプリント配線板。

【請求項2】

上記プリント配線板が、フレキシブルプリント配線板である、請求項1に記載のプリント配線板。

【請求項3】

上記樹脂注入口が、上記シールドケースの上壁部に設けられている、請求項1又は請求項2のいずれかに記載のシールドケース付きプリント配線板。

【請求項4】

上記樹脂注入口が、上記プリント配線板に設けられている、請求項1又は請求項2のいずれかにに記載のシールドケース付きプリント配線板。

【請求項5】

上記樹脂注入口が複数設けられている、請求項1から請求項4のいずれか1項に記載のシールドケース付きプリント配線板。

【請求項6】

電子部品とこの電子部品を覆うように設けられるシールドケースとを備えるシールドケース付きプリント配線板の製造方法であって、

プリント配線板の所定位置に、上記電子部品と上記シールドケースとを載置して半田リフローを行うことにより、上記電子部品及び上記シールドケースをプリント配線板に接続する接続工程と、

上記シールドケース又は上記プリント配線板に設けた樹脂注入口から、封止樹脂を注入し、上記電子部品の少なくとも接続部を覆う樹脂注入工程とを含む、シールドケース付きプリント配線板の製造方法。

【請求項7】

上記封止樹脂が熱硬化性樹脂であり、注入した上記封止樹脂を硬化させる加熱工程を含む、請求項6に記載のシールドケース付きプリント配線板の製造方法。

【請求項1】

電子部品とこの電子部品を覆うように設けられたシールドケースとを備えるシールドケース付きプリント配線板であって、

上記シールドケース又は上記プリント配線板に設けられた樹脂注入口と、

上記樹脂注入口から注入されるとともに、上記電子部品の少なくとも接続部を覆う樹脂封止部とを備える、シールドケース付きプリント配線板。

【請求項2】

上記プリント配線板が、フレキシブルプリント配線板である、請求項1に記載のプリント配線板。

【請求項3】

上記樹脂注入口が、上記シールドケースの上壁部に設けられている、請求項1又は請求項2のいずれかに記載のシールドケース付きプリント配線板。

【請求項4】

上記樹脂注入口が、上記プリント配線板に設けられている、請求項1又は請求項2のいずれかにに記載のシールドケース付きプリント配線板。

【請求項5】

上記樹脂注入口が複数設けられている、請求項1から請求項4のいずれか1項に記載のシールドケース付きプリント配線板。

【請求項6】

電子部品とこの電子部品を覆うように設けられるシールドケースとを備えるシールドケース付きプリント配線板の製造方法であって、

プリント配線板の所定位置に、上記電子部品と上記シールドケースとを載置して半田リフローを行うことにより、上記電子部品及び上記シールドケースをプリント配線板に接続する接続工程と、

上記シールドケース又は上記プリント配線板に設けた樹脂注入口から、封止樹脂を注入し、上記電子部品の少なくとも接続部を覆う樹脂注入工程とを含む、シールドケース付きプリント配線板の製造方法。

【請求項7】

上記封止樹脂が熱硬化性樹脂であり、注入した上記封止樹脂を硬化させる加熱工程を含む、請求項6に記載のシールドケース付きプリント配線板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−55235(P2013−55235A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−192745(P2011−192745)

【出願日】平成23年9月5日(2011.9.5)

【出願人】(500400216)住友電工プリントサーキット株式会社 (197)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月5日(2011.9.5)

【出願人】(500400216)住友電工プリントサーキット株式会社 (197)

【Fターム(参考)】

[ Back to top ]