シールドケーブル及びその端末加工方法

【課題】外部導体を直接レーザで溶融切断しても絶縁特性を維持できるシールドケーブル及びその端末加工方法を提供する。

【解決手段】内部導体2の外周に絶縁体3を形成した芯線4を1本もしくは2本以上有し、それら芯線4の外周に外部導体5、外皮6を順次形成したシールドケーブル1において、内部絶縁体3はフッ素樹脂に金属成分を添加し、かつ着色顔料を練り込んだことを特徴とするシールドケーブル。

【解決手段】内部導体2の外周に絶縁体3を形成した芯線4を1本もしくは2本以上有し、それら芯線4の外周に外部導体5、外皮6を順次形成したシールドケーブル1において、内部絶縁体3はフッ素樹脂に金属成分を添加し、かつ着色顔料を練り込んだことを特徴とするシールドケーブル。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内部導体の外周に絶縁体を形成した芯線を1本もしくは2本以上有し、それら芯線の外周に外部導体、外皮を順次形成したシールドケーブル及びその端末加工方法に関する。

【背景技術】

【0002】

近年、ノートパソコン、携帯電話、小型ビデオカメラなどの普及で、これらの情報通信機器の小型化と共に高画質化が求められている。これらの機器には内部導体の外周に内部絶縁体、外部導体、外皮を順次形成した細い電線(ケーブル)が用いられている。

【0003】

これらのケーブルは外径が1mm以下と非常に細いために、その端末処理にはレーザ加工を用いる方法(例えば特許文献1)が知られている。図5にその横断面図を示すように、特許文献1のシールドケーブル51は、内部導体52の外周に内部絶縁体53、耐熱性に優れた被覆層54、外部導体55、外皮56を順次形成したものである。

【0004】

このシールドケーブル51の端末加工方法は、まず外皮56をCO2 レーザを用いて切断し、外部導体55から剥離する。この後に外部導体55をレーザで切断する際、内側の被覆層54までレーザ光が達しないよう照射時間などを制御すると共に、耐熱性に優れた被覆層54でレーザの熱エネルギーが内部絶縁体53に波及しないように抑制し、電気的短絡が生じるのを回避する方法である。

【0005】

また、外部導体55を切断する方法として、CO2 レーザではなくYAGレーザを用いる方法も行われている。

【0006】

【特許文献1】特開平11−144533号公報

【特許文献2】特開平11−121501号公報

【特許文献3】特開2004−192815号公報

【特許文献4】特開2002−25357号公報

【特許文献5】特開2005−251522号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1のシールドケーブル51では、被覆層54を有することからケーブル構造が多層となるため、シールドケーブル51自身がコスト高となり、その端末加工方法もコスト高となる。

【0008】

また、被覆層54を配置せずにYAGレーザで外部導体55を切断する方法は、内部導体52の内部絶縁体53にもYAGレーザの熱による影響が及んでしまい、絶縁信頼性が低下してしまうおそれがあった。通常、内部絶縁体53は各色の顔料を含んでおり、識別のために着色されているが、いずれの絶縁体色においても、端末加工時のYAGレーザによる絶縁体損傷が避けられない。

【0009】

そこで、本発明の目的は、外部導体を直接レーザで溶融切断しても絶縁特性を維持できるシールドケーブル及びその端末加工方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明は上記目的を達成するために創案されたものであり、請求項1の発明は、内部導体の外周に絶縁体を形成した芯線を1本もしくは2本以上有し、それら芯線の外周に外部導体、外皮を順次形成したシールドケーブルにおいて、前記内部絶縁体はフッ素樹脂に金属成分を添加し、かつ着色顔料を練り込んだシールドケーブルである。

【0011】

請求項2の発明は、上記金属成分はTiO2 であり、そのTiO2 を0.01〜5.0wt%添加した請求項1記載のシールドケーブルである。

【0012】

請求項3の発明は、前記フッ素樹脂は4フッ化エチレン・パーフロロプロピルビニルエーテル共重合体、または4フッ化エチレン・6フッ化プロピレン共重合体、またはエチレン・4フッ化エチレン共重合体である請求項1または2記載のシールドケーブルである。

【0013】

請求項4の発明は、前記絶縁体の被覆厚さが60μm以下である請求項1〜3いずれかに記載のシールドケーブルである。

【0014】

請求項5の発明は、前記絶縁体はYAGレーザ光波長(1064nm)における透過率が5〜60%である請求項1〜4いずれかに記載のシールドケーブルである。

【0015】

請求項6の発明は、前記絶縁体はYAGレーザ光波長(1064nm)における透過率が8〜40%である請求項1〜4いずれかに記載のシールドケーブルである。

【0016】

請求項7の発明は、前記絶縁体はYAGレーザ光波長(1064nm)における吸収率が15%以下である請求項1〜6いずれかに記載のシールドケーブルである。

【0017】

請求項8の発明は、請求項1〜7いずれかに記載したシールドケーブルが複数本所定のピッチでフラット状に配列されているシールドケーブルである。

【0018】

請求項9の発明は、請求項1〜8いずれかに記載したシールドケーブルの端部分の外皮を所定長さ剥ぎ取って前記外部導体を露出させ、その露出した外部導体にYAGレーザで切り込みを入れて前記外部導体を剥ぎ取り、前記絶縁体を露出させ、その露出した絶縁体を剥ぎ取って前記内部導体を露出させるシールドケーブルの端末加工方法である。

【発明の効果】

【0019】

本発明によれば、いずれの絶縁体色を選定しても、YAGレーザを用いてケーブルの端末加工が可能であり、そのときの絶縁体損傷を従来の顔料を用いた場合よりも大幅に低減できる。また、内部導体にはYAGレーザの熱による影響が全く発生しない。したがって、信頼性が高い端末加工が可能となる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の好適な実施形態を添付図面にしたがって説明する。

【0021】

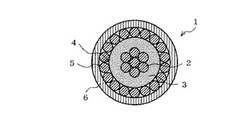

図1は、本発明の好適な第1の実施形態を示すシールドケーブルの横断面図である。

【0022】

図1に示すように、第1の実施形態に係るシールドケーブル1は、内部導体2の外周に内部絶縁体3を形成した芯線4を1本有し、その芯線4の外周に外部導体5、外皮6を順次形成したものであり、同軸ケーブルと同様の構造である。

【0023】

内部導体2は素線を複数本(図1では6本)撚り合わせて構成される。外部導体5は内部絶縁体3の外周に素線を複数本横巻きして構成される。

【0024】

さて、内部絶縁体3に混練する顔料は内部導体2にレーザ光を透過させない性質のものが必要であり、そのために内部絶縁体3はレーザ光を吸収するか、反射散乱させるものが必要である。ここでカーボンブラックは吸収特性に優れるため一つの選択肢となるが、内部絶縁体3での吸収が大きいとレーザ光の光パワーが熱エネルギーに変化し、内部絶縁体3の損傷につながる。

【0025】

50μm厚の内部絶縁体3での光の吸収特性と内部絶縁体3自身の損傷の関係については、内部絶縁体3にレーザ光を照射したとき、一般に20%程度、場合によっては10%程度の光の吸収で内部絶縁体3に著しい損傷が発生することがわかっている。そのため、他の顔料系統でも光の吸収が大きくなるものの組成は避けるべきである。

【0026】

一方、光を散乱させる性質を持つ顔料としてはTiO2 がある。本顔料を適正量練り込んだものは内部絶縁体3、内部導体2双方とも損傷を少なくできる。

【0027】

以上の点を考慮して本実施の形態では、内部絶縁体3として、フッ素樹脂に金属成分としてのTiO2 を0.01〜5.0wt%、好ましくは0.05〜5.0wt%、さらに好ましくは0.01〜1.0wt%添加し、かつ着色顔料を練り込んでなるものを使用する。

【0028】

TiO2 は白色の細かい粉末であり、化学的、物理的に安定で無害であることから、白色顔料として使用されている。このTiO2 は屈折率が大きく、可視光やYAGレーザの波長が1064nmのレーザ光をよく散乱(反射)する性質を有する。

【0029】

内部絶縁体3の顔料としてTiO2 を0.01〜5.0wt%含有させる理由は、内部絶縁体3でのレーザ光の反射散乱を大きくし、内部導体2へ到達するレーザ光の量を少なくすることにある。これによって後述するように、内部絶縁体3、内部導体2の損傷が大幅に抑制される。

【0030】

内部絶縁体3は通常目視で芯線4を識別可能とするために、芯線(信号線)4毎に数色に色分けされている。よって、着色顔料としては、特に色を限定するものではなく、青、緑、赤、黄、茶、橙、紫、灰などの各色の着色顔料を用いる。

【0031】

フッ素樹脂としては、4フッ化エチレン・パーフロロプロピルビニルエーテル共重合体(PFA)、または4フッ化エチレン・6フッ化プロピレン共重合体、またはエチレン・4フッ化エチレン共重合体を用いる。内部絶縁体3にPFAを用いる理由は、耐熱性を重視し、レーザ光によって内部絶縁体3が発熱して損傷を受ける可能性を抑えるためである。

【0032】

内部絶縁体3の被覆厚さは60μm以下であるとよい。内部絶縁体3の厚さを60μm以下とする理由は、内部絶縁体3でのレーザ光の吸収を抑え、それによって絶縁体損傷を抑制するためである。

【0033】

また、内部絶縁体3はYAGレーザ光波長(1064nm)における透過率が5〜60%、好ましくは8〜50%、より好ましくは8〜40%、さらに好ましくは10〜30%であるとよい。内部絶縁体3でのレーザ光透過率を5〜60%とする理由は、透過率が5%未満となるように内部絶縁体3が含有するTiO2 を多くしてしまうと、TiO2 の含有量が多すぎ、ケーブルの成形性が悪化するためである。また、透過率が60%を超えるように内部絶縁体3が含有するTiO2 を少なくしてしまうと、TiO2 の含有量が少なすぎてレーザ光透過率が大きくなり、内部導体3の損傷が発生するからである。

【0034】

内部絶縁体3はYAGレーザ光波長(1064nm)における吸収率が15%以下、好ましくは10%以下であるよい。内部絶縁体3でのレーザ光吸収率を15%以下とする理由は、内部絶縁体3でのレーザ光エネルギー吸収を抑え、それによって絶縁体損傷を抑制するためである。

【0035】

これらの中で内部絶縁体3として望ましくは、YAGレーザ光波長(1064nm)における透過率が10〜50%、かつ吸収率が10%以下となるような構成とすることである。

【0036】

本発明に記載の内部絶縁体3に対する透過率および吸収率は以下の測定方法により求めることができる。YAGレーザ光波長(1064nm)を内部絶縁体3に照射し、そのときの反射光量と被測定サンプルを透過した際の光量を分光計により測定する。また、その際に光の散乱が生じてしまうため、散乱した光も測定できるよう半球面形状のセンサ(積分機)を用いる。上記方法により求めた光量と下記式(1)、(2)により、透過率および吸収率を測定する。

【0037】

(透過率)=(透過光量)/(照射光量)×100(%) (1)

(吸収率)=[(照射光量)−{(透過光量)+(反射光量)}]/(照射光量)×100(%) (2)

次に、シールドケーブル1の端末加工方法を説明する。

【0038】

まず、シールドケーブル1を用意する(図2(a))。このシールドケーブルの端末部分の外皮6を所定長さ剥ぎ取って外部導体5を露出させる(図2(b))。露出した外部導体5にYAGレーザを照射して切り込み(図2(c)中の一点鎖線)を入れる(図2(c))。切り込みを入れた外部導体5の先端部分を剥ぎ取って内部絶縁体3を露出させる(図2(d))。露出した内部絶縁体3の先端部分に工具などにより切り込みを入れ、内部絶縁体3を剥ぎ取って内部導体3を露出させる(図2(e))。さらに、接続すべき相手側の接続端子に内部導体2を接続すると共に、グランドに外部導体5を接続して端末加工を終了する。

【0039】

第1の実施形態の作用を説明する。

【0040】

シールドケーブル1は、内部絶縁体3として、フッ素樹脂にTiO2 を0.01〜5.0wt%、好ましくは0.05〜5.0wt%、さらに好ましくは0.01〜1.0wt%添加し、かつ着色顔料を練り込んでなる。すなわち、内部絶縁体3を着色するための着色顔料にTiO2 を混練している。

【0041】

このため、端末加工時に外部導体5に直接レーザを照射して外部導体5を溶融切断しても、内部絶縁体3が含有するTiO2 により、内部絶縁体3の表面でレーザ光が反射散乱されるので、絶縁特性を維持でき、シールドケーブル1の信頼性が高い。

【0042】

また、シールドケーブル1は、内部絶縁体3としていずれの絶縁体色を選定しても、YAGレーザを用いてシールドケーブル1の端末加工が可能であり、そのときの絶縁体損傷を従来の通常の顔料を用いた場合よりも大幅に低減できる。さらに、内部導体2にはYAGレーザの熱による影響が全く発生しない。したがって、シールドケーブル1を用いれば、信頼性が高い端末加工が可能となる。

【0043】

シールドケーブル1は、図5の従来のシールドケーブル51とは異なり、耐熱性に優れる被覆層54が不要なので、シールドケーブル51に比べてケーブル自身が低コストになり、その端末加工も低コストで実施できる。

【0044】

ここで、内部絶縁体3の厚さが50μmの場合について、内部絶縁体3を青、緑、赤、黄、茶、橙、紫、灰の各色にそれぞれ着色した各シールドケーブル1についてレーザ照射実験を行った。その結果、いずれの色系についても内部絶縁体3にTiO2 を0.01〜5.0wt%、好ましくは0.05〜5.0wt%、さらに好ましくは0.01〜1.0wt%添加したものでは内部絶縁体3の損傷は微少であり、内部導体2の損傷は全く発生しないことを確認できた。

【0045】

第1の実施形態では、フッ素樹脂にTiO2 を添加することで、内部絶縁体3に金属成分としてTiO2 を含有させた例で説明したが、内部絶縁体3に含有させる金属成分としては、このほかにAu、Ag、Cuなどがある。これは、光の反射率がCuで90%、AuやAgで97%と非常に高いためである。この場合高価であるが、レーザ光反射効果としてはTiO2 と同等の特性が得られる。

【0046】

また、単芯のシールドケーブル1のみならず、図3に示す第2の実施形態であるシールドケーブル31のように、多心ケーブルへの応用も可能である。このシールドケーブル31は、芯線4を複数本(図3では4本)撚り合わせ、それら複数本の芯線4の外周に外部導体5、外皮6を順次形成したものである。このシールドケーブル31によっても、色の識別が可能な範囲で単芯のシールドケーブル1と同様、信頼性が高い端末接続が可能となる。

【0047】

さらに、図4に示す第3の実施形態であるシールドケーブル41のように、シールドケーブル1を複数本所定のピッチでフラット状に並列配列し、並列配列した複数本のシールドケーブル1の両面を絶縁フィルム42,42で挟み込んだものでもよい。

【実施例】

【0048】

(実施例1〜4)

内部導体2の外周に、フッ素樹脂に金属成分としてのTiO2 を0.05〜5.0wt%の範囲で種々に変えて添加し、かつ着色顔料を練り込んでなる内部絶縁体3を形成した芯線4を1本有し、その芯線4の外周に外部導体5、外皮6を順次形成して図1のシールドケーブル1を作製し、実施例1〜4とした。

(比較例1〜3)

実施例1〜4と同様にして、内部導体2の外周に、フッ素樹脂に金属成分としてのTiO2 を0.005,6.0,7.0wt%添加し、かつ着色顔料を練り込んでなる内部絶縁体を形成した芯線を1本有し、その芯線の外周に外部導体5、外皮6を順次形成してシールドケーブルを作製し、比較例1〜3とした。

【0049】

これら実施例1〜4のシールドケーブル1、比較例1〜3のシールドケーブルについて、種々の評価・検討によって得られた結果を表1に示す。透過率(%)はYAGレーザ光波長(1064nm)における値であり、吸収率(%)は式(1)、(2)で求めた。

【0050】

【表1】

【0051】

表1中の判定項目、基準は次の通りである。絶縁体損傷は絶縁破壊試験の結果による。各シールドケーブルの内部導体と外部導体の間に所定の電圧を負荷し、絶縁破壊しないものを○とし、破壊したものを×とした。導体損傷は内部導体を200倍程度で拡大観察し、キズがないものを○、キズではないが色相の変化が見受けられたものを△、えぐれのような明らかなキズが見られたものを×とした。成形性は外皮成形の際に問題なく加工ができたものを○、周方向に偏肉が見られたものを△、長手方向に肉厚が不均一になったものを×とした。

【0052】

表1に示すように、実施例1〜4は、内部絶縁体3のTiO2 の含有量が0.05〜5.0wt%の範囲であるため、透過率が10〜60%になり、絶縁体損傷、導体損傷ともに合格であり、成形性もよい。

【0053】

これに対し、比較例1は内部絶縁体のTiO2 の含有量が0.005wt%と少ないため、導体が損傷し、比較例2,3は内部絶縁体のTiO2 の含有量が6.0,7.0wt%と多いため、成形性が悪い。

【図面の簡単な説明】

【0054】

【図1】本発明の好適実施の形態を示すシールドケーブルの横断面図である。

【図2】図2(a)〜図2(e)は図1に示したシールドケーブルの端末加工方法を説明する概略図である。

【図3】本発明の第2の実施形態を示すシールドケーブルの横断面図である。

【図4】本発明の第3の実施形態を示すフラット状シールドケーブルの横断面図である。

【図5】従来のシールドケーブルの横断面図である。

【符号の説明】

【0055】

1 シールドケーブル

2 内部導体

3 内部絶縁体

4 芯線

5 外部導体

6 外皮

【技術分野】

【0001】

本発明は、内部導体の外周に絶縁体を形成した芯線を1本もしくは2本以上有し、それら芯線の外周に外部導体、外皮を順次形成したシールドケーブル及びその端末加工方法に関する。

【背景技術】

【0002】

近年、ノートパソコン、携帯電話、小型ビデオカメラなどの普及で、これらの情報通信機器の小型化と共に高画質化が求められている。これらの機器には内部導体の外周に内部絶縁体、外部導体、外皮を順次形成した細い電線(ケーブル)が用いられている。

【0003】

これらのケーブルは外径が1mm以下と非常に細いために、その端末処理にはレーザ加工を用いる方法(例えば特許文献1)が知られている。図5にその横断面図を示すように、特許文献1のシールドケーブル51は、内部導体52の外周に内部絶縁体53、耐熱性に優れた被覆層54、外部導体55、外皮56を順次形成したものである。

【0004】

このシールドケーブル51の端末加工方法は、まず外皮56をCO2 レーザを用いて切断し、外部導体55から剥離する。この後に外部導体55をレーザで切断する際、内側の被覆層54までレーザ光が達しないよう照射時間などを制御すると共に、耐熱性に優れた被覆層54でレーザの熱エネルギーが内部絶縁体53に波及しないように抑制し、電気的短絡が生じるのを回避する方法である。

【0005】

また、外部導体55を切断する方法として、CO2 レーザではなくYAGレーザを用いる方法も行われている。

【0006】

【特許文献1】特開平11−144533号公報

【特許文献2】特開平11−121501号公報

【特許文献3】特開2004−192815号公報

【特許文献4】特開2002−25357号公報

【特許文献5】特開2005−251522号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1のシールドケーブル51では、被覆層54を有することからケーブル構造が多層となるため、シールドケーブル51自身がコスト高となり、その端末加工方法もコスト高となる。

【0008】

また、被覆層54を配置せずにYAGレーザで外部導体55を切断する方法は、内部導体52の内部絶縁体53にもYAGレーザの熱による影響が及んでしまい、絶縁信頼性が低下してしまうおそれがあった。通常、内部絶縁体53は各色の顔料を含んでおり、識別のために着色されているが、いずれの絶縁体色においても、端末加工時のYAGレーザによる絶縁体損傷が避けられない。

【0009】

そこで、本発明の目的は、外部導体を直接レーザで溶融切断しても絶縁特性を維持できるシールドケーブル及びその端末加工方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明は上記目的を達成するために創案されたものであり、請求項1の発明は、内部導体の外周に絶縁体を形成した芯線を1本もしくは2本以上有し、それら芯線の外周に外部導体、外皮を順次形成したシールドケーブルにおいて、前記内部絶縁体はフッ素樹脂に金属成分を添加し、かつ着色顔料を練り込んだシールドケーブルである。

【0011】

請求項2の発明は、上記金属成分はTiO2 であり、そのTiO2 を0.01〜5.0wt%添加した請求項1記載のシールドケーブルである。

【0012】

請求項3の発明は、前記フッ素樹脂は4フッ化エチレン・パーフロロプロピルビニルエーテル共重合体、または4フッ化エチレン・6フッ化プロピレン共重合体、またはエチレン・4フッ化エチレン共重合体である請求項1または2記載のシールドケーブルである。

【0013】

請求項4の発明は、前記絶縁体の被覆厚さが60μm以下である請求項1〜3いずれかに記載のシールドケーブルである。

【0014】

請求項5の発明は、前記絶縁体はYAGレーザ光波長(1064nm)における透過率が5〜60%である請求項1〜4いずれかに記載のシールドケーブルである。

【0015】

請求項6の発明は、前記絶縁体はYAGレーザ光波長(1064nm)における透過率が8〜40%である請求項1〜4いずれかに記載のシールドケーブルである。

【0016】

請求項7の発明は、前記絶縁体はYAGレーザ光波長(1064nm)における吸収率が15%以下である請求項1〜6いずれかに記載のシールドケーブルである。

【0017】

請求項8の発明は、請求項1〜7いずれかに記載したシールドケーブルが複数本所定のピッチでフラット状に配列されているシールドケーブルである。

【0018】

請求項9の発明は、請求項1〜8いずれかに記載したシールドケーブルの端部分の外皮を所定長さ剥ぎ取って前記外部導体を露出させ、その露出した外部導体にYAGレーザで切り込みを入れて前記外部導体を剥ぎ取り、前記絶縁体を露出させ、その露出した絶縁体を剥ぎ取って前記内部導体を露出させるシールドケーブルの端末加工方法である。

【発明の効果】

【0019】

本発明によれば、いずれの絶縁体色を選定しても、YAGレーザを用いてケーブルの端末加工が可能であり、そのときの絶縁体損傷を従来の顔料を用いた場合よりも大幅に低減できる。また、内部導体にはYAGレーザの熱による影響が全く発生しない。したがって、信頼性が高い端末加工が可能となる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の好適な実施形態を添付図面にしたがって説明する。

【0021】

図1は、本発明の好適な第1の実施形態を示すシールドケーブルの横断面図である。

【0022】

図1に示すように、第1の実施形態に係るシールドケーブル1は、内部導体2の外周に内部絶縁体3を形成した芯線4を1本有し、その芯線4の外周に外部導体5、外皮6を順次形成したものであり、同軸ケーブルと同様の構造である。

【0023】

内部導体2は素線を複数本(図1では6本)撚り合わせて構成される。外部導体5は内部絶縁体3の外周に素線を複数本横巻きして構成される。

【0024】

さて、内部絶縁体3に混練する顔料は内部導体2にレーザ光を透過させない性質のものが必要であり、そのために内部絶縁体3はレーザ光を吸収するか、反射散乱させるものが必要である。ここでカーボンブラックは吸収特性に優れるため一つの選択肢となるが、内部絶縁体3での吸収が大きいとレーザ光の光パワーが熱エネルギーに変化し、内部絶縁体3の損傷につながる。

【0025】

50μm厚の内部絶縁体3での光の吸収特性と内部絶縁体3自身の損傷の関係については、内部絶縁体3にレーザ光を照射したとき、一般に20%程度、場合によっては10%程度の光の吸収で内部絶縁体3に著しい損傷が発生することがわかっている。そのため、他の顔料系統でも光の吸収が大きくなるものの組成は避けるべきである。

【0026】

一方、光を散乱させる性質を持つ顔料としてはTiO2 がある。本顔料を適正量練り込んだものは内部絶縁体3、内部導体2双方とも損傷を少なくできる。

【0027】

以上の点を考慮して本実施の形態では、内部絶縁体3として、フッ素樹脂に金属成分としてのTiO2 を0.01〜5.0wt%、好ましくは0.05〜5.0wt%、さらに好ましくは0.01〜1.0wt%添加し、かつ着色顔料を練り込んでなるものを使用する。

【0028】

TiO2 は白色の細かい粉末であり、化学的、物理的に安定で無害であることから、白色顔料として使用されている。このTiO2 は屈折率が大きく、可視光やYAGレーザの波長が1064nmのレーザ光をよく散乱(反射)する性質を有する。

【0029】

内部絶縁体3の顔料としてTiO2 を0.01〜5.0wt%含有させる理由は、内部絶縁体3でのレーザ光の反射散乱を大きくし、内部導体2へ到達するレーザ光の量を少なくすることにある。これによって後述するように、内部絶縁体3、内部導体2の損傷が大幅に抑制される。

【0030】

内部絶縁体3は通常目視で芯線4を識別可能とするために、芯線(信号線)4毎に数色に色分けされている。よって、着色顔料としては、特に色を限定するものではなく、青、緑、赤、黄、茶、橙、紫、灰などの各色の着色顔料を用いる。

【0031】

フッ素樹脂としては、4フッ化エチレン・パーフロロプロピルビニルエーテル共重合体(PFA)、または4フッ化エチレン・6フッ化プロピレン共重合体、またはエチレン・4フッ化エチレン共重合体を用いる。内部絶縁体3にPFAを用いる理由は、耐熱性を重視し、レーザ光によって内部絶縁体3が発熱して損傷を受ける可能性を抑えるためである。

【0032】

内部絶縁体3の被覆厚さは60μm以下であるとよい。内部絶縁体3の厚さを60μm以下とする理由は、内部絶縁体3でのレーザ光の吸収を抑え、それによって絶縁体損傷を抑制するためである。

【0033】

また、内部絶縁体3はYAGレーザ光波長(1064nm)における透過率が5〜60%、好ましくは8〜50%、より好ましくは8〜40%、さらに好ましくは10〜30%であるとよい。内部絶縁体3でのレーザ光透過率を5〜60%とする理由は、透過率が5%未満となるように内部絶縁体3が含有するTiO2 を多くしてしまうと、TiO2 の含有量が多すぎ、ケーブルの成形性が悪化するためである。また、透過率が60%を超えるように内部絶縁体3が含有するTiO2 を少なくしてしまうと、TiO2 の含有量が少なすぎてレーザ光透過率が大きくなり、内部導体3の損傷が発生するからである。

【0034】

内部絶縁体3はYAGレーザ光波長(1064nm)における吸収率が15%以下、好ましくは10%以下であるよい。内部絶縁体3でのレーザ光吸収率を15%以下とする理由は、内部絶縁体3でのレーザ光エネルギー吸収を抑え、それによって絶縁体損傷を抑制するためである。

【0035】

これらの中で内部絶縁体3として望ましくは、YAGレーザ光波長(1064nm)における透過率が10〜50%、かつ吸収率が10%以下となるような構成とすることである。

【0036】

本発明に記載の内部絶縁体3に対する透過率および吸収率は以下の測定方法により求めることができる。YAGレーザ光波長(1064nm)を内部絶縁体3に照射し、そのときの反射光量と被測定サンプルを透過した際の光量を分光計により測定する。また、その際に光の散乱が生じてしまうため、散乱した光も測定できるよう半球面形状のセンサ(積分機)を用いる。上記方法により求めた光量と下記式(1)、(2)により、透過率および吸収率を測定する。

【0037】

(透過率)=(透過光量)/(照射光量)×100(%) (1)

(吸収率)=[(照射光量)−{(透過光量)+(反射光量)}]/(照射光量)×100(%) (2)

次に、シールドケーブル1の端末加工方法を説明する。

【0038】

まず、シールドケーブル1を用意する(図2(a))。このシールドケーブルの端末部分の外皮6を所定長さ剥ぎ取って外部導体5を露出させる(図2(b))。露出した外部導体5にYAGレーザを照射して切り込み(図2(c)中の一点鎖線)を入れる(図2(c))。切り込みを入れた外部導体5の先端部分を剥ぎ取って内部絶縁体3を露出させる(図2(d))。露出した内部絶縁体3の先端部分に工具などにより切り込みを入れ、内部絶縁体3を剥ぎ取って内部導体3を露出させる(図2(e))。さらに、接続すべき相手側の接続端子に内部導体2を接続すると共に、グランドに外部導体5を接続して端末加工を終了する。

【0039】

第1の実施形態の作用を説明する。

【0040】

シールドケーブル1は、内部絶縁体3として、フッ素樹脂にTiO2 を0.01〜5.0wt%、好ましくは0.05〜5.0wt%、さらに好ましくは0.01〜1.0wt%添加し、かつ着色顔料を練り込んでなる。すなわち、内部絶縁体3を着色するための着色顔料にTiO2 を混練している。

【0041】

このため、端末加工時に外部導体5に直接レーザを照射して外部導体5を溶融切断しても、内部絶縁体3が含有するTiO2 により、内部絶縁体3の表面でレーザ光が反射散乱されるので、絶縁特性を維持でき、シールドケーブル1の信頼性が高い。

【0042】

また、シールドケーブル1は、内部絶縁体3としていずれの絶縁体色を選定しても、YAGレーザを用いてシールドケーブル1の端末加工が可能であり、そのときの絶縁体損傷を従来の通常の顔料を用いた場合よりも大幅に低減できる。さらに、内部導体2にはYAGレーザの熱による影響が全く発生しない。したがって、シールドケーブル1を用いれば、信頼性が高い端末加工が可能となる。

【0043】

シールドケーブル1は、図5の従来のシールドケーブル51とは異なり、耐熱性に優れる被覆層54が不要なので、シールドケーブル51に比べてケーブル自身が低コストになり、その端末加工も低コストで実施できる。

【0044】

ここで、内部絶縁体3の厚さが50μmの場合について、内部絶縁体3を青、緑、赤、黄、茶、橙、紫、灰の各色にそれぞれ着色した各シールドケーブル1についてレーザ照射実験を行った。その結果、いずれの色系についても内部絶縁体3にTiO2 を0.01〜5.0wt%、好ましくは0.05〜5.0wt%、さらに好ましくは0.01〜1.0wt%添加したものでは内部絶縁体3の損傷は微少であり、内部導体2の損傷は全く発生しないことを確認できた。

【0045】

第1の実施形態では、フッ素樹脂にTiO2 を添加することで、内部絶縁体3に金属成分としてTiO2 を含有させた例で説明したが、内部絶縁体3に含有させる金属成分としては、このほかにAu、Ag、Cuなどがある。これは、光の反射率がCuで90%、AuやAgで97%と非常に高いためである。この場合高価であるが、レーザ光反射効果としてはTiO2 と同等の特性が得られる。

【0046】

また、単芯のシールドケーブル1のみならず、図3に示す第2の実施形態であるシールドケーブル31のように、多心ケーブルへの応用も可能である。このシールドケーブル31は、芯線4を複数本(図3では4本)撚り合わせ、それら複数本の芯線4の外周に外部導体5、外皮6を順次形成したものである。このシールドケーブル31によっても、色の識別が可能な範囲で単芯のシールドケーブル1と同様、信頼性が高い端末接続が可能となる。

【0047】

さらに、図4に示す第3の実施形態であるシールドケーブル41のように、シールドケーブル1を複数本所定のピッチでフラット状に並列配列し、並列配列した複数本のシールドケーブル1の両面を絶縁フィルム42,42で挟み込んだものでもよい。

【実施例】

【0048】

(実施例1〜4)

内部導体2の外周に、フッ素樹脂に金属成分としてのTiO2 を0.05〜5.0wt%の範囲で種々に変えて添加し、かつ着色顔料を練り込んでなる内部絶縁体3を形成した芯線4を1本有し、その芯線4の外周に外部導体5、外皮6を順次形成して図1のシールドケーブル1を作製し、実施例1〜4とした。

(比較例1〜3)

実施例1〜4と同様にして、内部導体2の外周に、フッ素樹脂に金属成分としてのTiO2 を0.005,6.0,7.0wt%添加し、かつ着色顔料を練り込んでなる内部絶縁体を形成した芯線を1本有し、その芯線の外周に外部導体5、外皮6を順次形成してシールドケーブルを作製し、比較例1〜3とした。

【0049】

これら実施例1〜4のシールドケーブル1、比較例1〜3のシールドケーブルについて、種々の評価・検討によって得られた結果を表1に示す。透過率(%)はYAGレーザ光波長(1064nm)における値であり、吸収率(%)は式(1)、(2)で求めた。

【0050】

【表1】

【0051】

表1中の判定項目、基準は次の通りである。絶縁体損傷は絶縁破壊試験の結果による。各シールドケーブルの内部導体と外部導体の間に所定の電圧を負荷し、絶縁破壊しないものを○とし、破壊したものを×とした。導体損傷は内部導体を200倍程度で拡大観察し、キズがないものを○、キズではないが色相の変化が見受けられたものを△、えぐれのような明らかなキズが見られたものを×とした。成形性は外皮成形の際に問題なく加工ができたものを○、周方向に偏肉が見られたものを△、長手方向に肉厚が不均一になったものを×とした。

【0052】

表1に示すように、実施例1〜4は、内部絶縁体3のTiO2 の含有量が0.05〜5.0wt%の範囲であるため、透過率が10〜60%になり、絶縁体損傷、導体損傷ともに合格であり、成形性もよい。

【0053】

これに対し、比較例1は内部絶縁体のTiO2 の含有量が0.005wt%と少ないため、導体が損傷し、比較例2,3は内部絶縁体のTiO2 の含有量が6.0,7.0wt%と多いため、成形性が悪い。

【図面の簡単な説明】

【0054】

【図1】本発明の好適実施の形態を示すシールドケーブルの横断面図である。

【図2】図2(a)〜図2(e)は図1に示したシールドケーブルの端末加工方法を説明する概略図である。

【図3】本発明の第2の実施形態を示すシールドケーブルの横断面図である。

【図4】本発明の第3の実施形態を示すフラット状シールドケーブルの横断面図である。

【図5】従来のシールドケーブルの横断面図である。

【符号の説明】

【0055】

1 シールドケーブル

2 内部導体

3 内部絶縁体

4 芯線

5 外部導体

6 外皮

【特許請求の範囲】

【請求項1】

内部導体の外周に絶縁体を形成した芯線を1本もしくは2本以上有し、それら芯線の外周に外部導体、外皮を順次形成したシールドケーブルにおいて、前記内部絶縁体はフッ素樹脂に金属成分を添加し、かつ着色顔料を練り込んだことを特徴とするシールドケーブル。

【請求項2】

上記金属成分はTiO2 であり、そのTiO2 を0.01〜5.0wt%添加した請求項1記載のシールドケーブル。

【請求項3】

前記フッ素樹脂は4フッ化エチレン・パーフロロプロピルビニルエーテル共重合体、または4フッ化エチレン・6フッ化プロピレン共重合体、またはエチレン・4フッ化エチレン共重合体である請求項1または2記載のシールドケーブル。

【請求項4】

前記絶縁体の被覆厚さが60μm以下である請求項1〜3いずれかに記載のシールドケーブル。

【請求項5】

前記絶縁体はYAGレーザ光波長(1064nm)における透過率が5〜60%である請求項1〜4いずれかに記載のシールドケーブル。

【請求項6】

前記絶縁体はYAGレーザ光波長(1064nm)における透過率が8〜40%である請求項1〜4いずれかに記載のシールドケーブル。

【請求項7】

前記絶縁体はYAGレーザ光波長(1064nm)における吸収率が15%以下である請求項1〜6いずれかに記載のシールドケーブル。

【請求項8】

請求項1〜7いずれかに記載したシールドケーブルが複数本所定のピッチでフラット状に配列されていることを特徴とするシールドケーブル。

【請求項9】

請求項1〜8いずれかに記載したシールドケーブルの端部分の外皮を所定長さ剥ぎ取って前記外部導体を露出させ、その露出した外部導体にYAGレーザで切り込みを入れて前記外部導体を剥ぎ取り、前記絶縁体を露出させ、その露出した絶縁体を剥ぎ取って前記内部導体を露出させることを特徴とするシールドケーブルの端末加工方法。

【請求項1】

内部導体の外周に絶縁体を形成した芯線を1本もしくは2本以上有し、それら芯線の外周に外部導体、外皮を順次形成したシールドケーブルにおいて、前記内部絶縁体はフッ素樹脂に金属成分を添加し、かつ着色顔料を練り込んだことを特徴とするシールドケーブル。

【請求項2】

上記金属成分はTiO2 であり、そのTiO2 を0.01〜5.0wt%添加した請求項1記載のシールドケーブル。

【請求項3】

前記フッ素樹脂は4フッ化エチレン・パーフロロプロピルビニルエーテル共重合体、または4フッ化エチレン・6フッ化プロピレン共重合体、またはエチレン・4フッ化エチレン共重合体である請求項1または2記載のシールドケーブル。

【請求項4】

前記絶縁体の被覆厚さが60μm以下である請求項1〜3いずれかに記載のシールドケーブル。

【請求項5】

前記絶縁体はYAGレーザ光波長(1064nm)における透過率が5〜60%である請求項1〜4いずれかに記載のシールドケーブル。

【請求項6】

前記絶縁体はYAGレーザ光波長(1064nm)における透過率が8〜40%である請求項1〜4いずれかに記載のシールドケーブル。

【請求項7】

前記絶縁体はYAGレーザ光波長(1064nm)における吸収率が15%以下である請求項1〜6いずれかに記載のシールドケーブル。

【請求項8】

請求項1〜7いずれかに記載したシールドケーブルが複数本所定のピッチでフラット状に配列されていることを特徴とするシールドケーブル。

【請求項9】

請求項1〜8いずれかに記載したシールドケーブルの端部分の外皮を所定長さ剥ぎ取って前記外部導体を露出させ、その露出した外部導体にYAGレーザで切り込みを入れて前記外部導体を剥ぎ取り、前記絶縁体を露出させ、その露出した絶縁体を剥ぎ取って前記内部導体を露出させることを特徴とするシールドケーブルの端末加工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−234574(P2007−234574A)

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願番号】特願2006−226403(P2006−226403)

【出願日】平成18年8月23日(2006.8.23)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願日】平成18年8月23日(2006.8.23)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]