シールドトンネルの拡幅構造及びその施工方法

【課題】トンネル覆工の断面力を低減し、部材を軽量化して経済性を向上させる。また、扁平な拡幅トンネルの変形を低減して、周辺環境への影響を抑制する。

【解決手段】このシールドトンネルの拡幅構造では、並行する複数のトンネル1、2間を各トンネル1、2の内面を覆うトンネル覆工体R1、R2の一部を撤去して切開き、各トンネル1、2間にトンネル覆工体R1、R2に接合する拡幅覆工体R3、R4を構築してトンネル断面を拡幅し、各トンネル1、2のトンネル覆工体R1、R2と拡幅覆工体R3との接合部20付近に当該接合部20を支持するための補強梁21を設置する。

【解決手段】このシールドトンネルの拡幅構造では、並行する複数のトンネル1、2間を各トンネル1、2の内面を覆うトンネル覆工体R1、R2の一部を撤去して切開き、各トンネル1、2間にトンネル覆工体R1、R2に接合する拡幅覆工体R3、R4を構築してトンネル断面を拡幅し、各トンネル1、2のトンネル覆工体R1、R2と拡幅覆工体R3との接合部20付近に当該接合部20を支持するための補強梁21を設置する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シールドトンネルの覆工断面を拡大するシールドトンネルの拡幅構造及びその施工方法に関する。

【背景技術】

【0002】

従来、シールドトンネルを拡幅する施工方法としては次のような工法があり、それぞれに次のような問題を有していた。

(1)切拡げ部分のセグメントを取り外し、新たなセグメントを組み立てる方法

この方法では、セグメントを取り外す際に、トンネル全体の安定性が損なわれ、変形してしまう。それを防止するための補強工が大規模となる。

(2)連結セグメントを溶接等でシールドトンネルセグメントに固定する方法

この方法では、溶接作業のスペース確保のため、シールドトンネルセグメントの周囲を大きく切拡げる必要がある。

(3)切拡げ部分に鉄筋コンクリートにより躯体を構築する方法

この方法では、コンクリート部材の寸法が大きくなり、切拡げ掘削の範囲が広がり、コスト、工期がかかる。

【0003】

そして、これらの問題を解決する技術として、特許文献1により、特殊なシールド機を使って、連結セグメントをシールドトンネル内から地盤に押し出す方法が提案されたが、この方法では、特殊な機械が必要でコストが高く、また、連結セグメントを地盤に押し出すために、シールドトンネルの止水性の確保が課題であった。

【0004】

そこで、本願出願人は、特殊なシールド機を使って拡幅のためのセグメントを地盤に押し出すようなことがなく、切拡げ部分のセグメントを取り外す前に、拡幅のための新しいトンネル覆工を設置することにより、トンネルの変形を抑制しつつ、拡大したトンネルを容易に完成することができる拡幅方法を創案し、これを特許文献2により提案した。

この拡幅方法では、並行する2つのシールドトンネルのセグメントの外面に拡幅セグメント接合用凹部を形成し、この拡幅セグメント接合用凹部に拡幅セグメントの端部を嵌合させてこれらセグメントを接合することにより、両シールドトンネル間に拡幅セグメントによる拡幅覆工を延設して、両シールドトンネル間を拡幅覆工まで切り拡げるようにしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−183352公報

【特許文献2】特開2008−169550公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献2の方法によって形成された拡幅トンネルの断面形状は一般に扁平であり、力学的に大きな断面力が作用するとともに、交角をなす拡幅セグメントの接合部は応力集中が生じやすく、これに対処するためには、重厚なセグメント構造が必要で、その分だけコストが増大する、という問題があった。

【0007】

本発明は、このような従来の問題を解決するものであり、この種のシールドトンネルの拡幅構造及びその施工方法において、トンネル覆工の断面力を低減し、部材を軽量化して経済性を向上させること、また、扁平な拡幅トンネルの変形を低減して、周辺環境への影響を抑制することなど、を目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は、シールドトンネルを当該トンネルの内面を覆うトンネル覆工体の一部を撤去して切拡げ、当該切拡げ部分に前記トンネル覆工体に接合する拡幅覆工体を構築して、トンネル断面を拡幅するシールドトンネルの拡幅構造において、前記シールドトンネルの前記トンネル覆工体と前記拡幅覆工体との接合部付近に当該接合部を支持するための補強梁を備える、ことを要旨とする。

この場合、補強梁はトンネル覆工体と拡幅覆工体との接合部と前記接合部付近の前記拡副覆工体の内面との間に架け渡されるストラットで、前記補強梁は前記接合部と前記内面との間に継手を介して設置され、前記継手は凹部を有する継手部材と凸部を有する継手部材とを備え、これら継手部材の一方が前記接合部及び前記内面にそれぞれ固定され、他方が前記補強梁の両端にそれぞれ固定されて、前記凹部と前記凸部の突き合わせ構造とすることが好ましい。

また、補強梁と拡幅覆工体との間にプレロードを導入保持されることが望ましい。

さらに、本発明は、シールドトンネルを当該トンネルの内面を覆うトンネル覆工体の一部を撤去して切拡げ、当該切拡げ部分に前記トンネル覆工体に接合する拡幅覆工体を構築して、トンネル断面を拡幅するシールドトンネルの施工方法において、前記シールドトンネルの前記トンネル覆工体と前記拡幅覆工体との接合部付近に当該接合部を支持するための補強梁を設置する、ことを要旨とする。

【0009】

上記目的を達成するために、本発明は、並行する複数のシールドトンネル間を当該各トンネルの内面を覆うトンネル覆工体の一部を撤去して切拡げ、前記各シールドトンネル間に前記トンネル覆工体に接合する拡幅覆工体を構築して、トンネル断面を拡幅するシールドトンネルの拡幅構造において、前記各シールドトンネルの前記トンネル覆工体と前記拡幅覆工体との接合部付近に当該接合部を支持するための補強梁を備える、ことを要旨とする。

この場合、補強梁はトンネル覆工体と拡幅覆工体との接合部と前記接合部付近の前記トンネル覆工体の内面との間に架け渡されるストラットで、前記補強梁は前記接合部と前記内面との間に継手を介して設置され、前記継手は凹部を有する継手部材と凸部を有する継手部材とを備え、これら継手部材の一方が前記接合部及び前記内面にそれぞれ固定され、他方が前記補強梁の両端にそれぞれ固定されて、前記凹部と前記凸部の突き合わせ構造とすることが好ましい。

また、補強梁とトンネル覆工体との間にプレロードを導入保持されることが望ましい。

さらに、本発明は、並行する複数のシールドトンネル間を当該各トンネルの内面を覆うトンネル覆工体の一部を撤去して切拡げ、前記各シールドトンネル間に前記トンネル覆工体に接合する拡幅覆工体を構築し、トンネル断面を拡幅するシールドトンネルの施工方法において、前記各シールドトンネルの前記トンネル覆工体と前記拡幅覆工体との接合部付近に当該接合部を支持するための補強梁を設置する、ことを要旨とする。

【発明の効果】

【0010】

本発明のシールドトンネルの拡幅構造及びその施工方法によれば、シールドトンネルのトンネル覆工体と拡幅覆工体との接合部付近に当該接合部を支持するための補強梁を設置して、拡幅部の覆工構造を支持するので、トンネル覆工の断面力を低減し、また、トンネル覆工の応力集中を緩和することができる。これにより、扁平な拡幅トンネルの変形を低減して、地表面の沈下など周辺環境への影響を抑制することができ、また、覆工構造を軽量化することができ、各部材の軽量化により経済性の向上を図ることができる。

また、この拡幅構造及びその施工方法では、補強梁と拡幅覆工体との継手を一対の継手部材の凹凸面の突き合わせ構造として、各継手部材の接触面の高さを抑えて、補強梁を回転しやすくしているので、補強梁に作用する曲げモーメントを軽減することができ、この曲げモーメントの軽減により、補強梁を軽量化するとともに、継手の構造と施工を簡単にすることができる。

さらに、この拡幅構造及びその施工方法では、補強梁の設置時にプレロードを導入、保持することにより、初期の遊間等を除去して、補強梁の効果、すなわち軸剛性(軸剛性による支保効果)を最大限有効に発揮することができる。

【0011】

また、本発明のシールドトンネルの拡幅構造及びその施工方法によれば、複数のシールドトンネルのトンネル覆工体と各シールドトンネル間の拡幅覆工体との接合部付近に当該接合部を支持するための補強梁を設置して、拡幅部の覆工構造を支持するので、トンネル覆工の断面力を低減し、また、トンネル覆工の応力集中を緩和することができる。これにより、扁平な拡幅トンネルの変形を低減して、地表面の沈下など周辺環境への影響を抑制することができ、また、覆工構造を軽量化することができ、各部材の軽量化により経済性の向上を図ることができる。

また、この拡幅構造及びその施工方法では、補強梁とトンネル覆工体との継手を一対の継手部材の凹凸面の突き合わせ構造として、各継手部材の接触面の高さを抑えて、補強梁を回転しやすくしているので、補強梁に作用する曲げモーメントを軽減することができ、この曲げモーメントの軽減により、補強梁を軽量化するとともに、継手の構造と施工を簡単にすることができる。

さらに、この拡幅構造及び施工方法では、補強梁の設置時にプレロードを導入、保持することにより、初期の遊間等を除去して、補強梁の効果、すなわち軸剛性(軸剛性による支保効果)を最大限有効に発揮することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の第1の実施の形態におけるシールドトンネルの拡幅構造及びその施工方法が適用される高速道路の分合流部の概念を示す斜視図

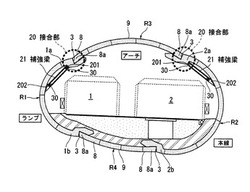

【図2】同シールドトンネルの拡幅構造を示す断面図

【図3】同シールドトンネルの拡幅構造に採用される拡幅覆工体を示す斜視図

【図4】同シールドトンネルの拡幅構造に採用される補強梁を示す正面図

【図5】同シールドトンネルの拡幅構造の施工方法を示す断面図

【図6】同シールドトンネルの拡幅構造に採用される補強梁の要部を示す正面図

【図7】同シールドトンネルの拡幅構造に採用される補強梁の施工手順を示す正面図

【図8】(A)同シールドトンネルの拡幅構造に採用される補強梁の要部を示す正面図(B)同平面図

【図9】同シールドトンネルの拡幅構造に採用される補強梁の要部を示す正面図

【図10】本発明の第2の実施の形態におけるシールドトンネルの拡幅構造及びその施工方法を示す断面図(A)拡幅覆工の施工前の状態(B)は施工後の状態

【発明を実施するための形態】

【0013】

次に、この発明を実施するための形態について図を用いて説明する。

図1乃至図9に第1の実施の形態を示している。この実施の形態では、例えば、図1に示すように、高速道路の分合流部の本線及び連結路(ランプ)をなす2つの並行するトンネル1、2をシールド工法により施工して、これら2つのトンネル1、2間を当該各トンネル1、2の内面を覆うトンネル覆工体の一部を撤去して切拡げ、各トンネル1、2間にトンネル覆工体に接合する拡幅覆工体を組み立ててトンネル断面を拡幅し、分合流部を構築する場合を例示している。

【0014】

図2にこのシールドトンネルの拡幅構造を示している。また、図3、図4にこの拡幅構造の要部を示している。

図2、図3に示すように、この拡幅構造では、並行する2つのシールドトンネル1、2のトンネル覆工体R1、R2をなす鋼殻セグメントの外面に拡幅セグメント接合用凹部3が形成され、この拡幅セグメント接合用凹部3に拡幅セグメント8の端部8aを嵌合させてこれらセグメントを接合することにより、両シールドトンネル1、2の間の上下両側に拡幅セグメント8、9による拡幅覆工体R3、R4が延設されて、両シールドトンネル1、2間が拡幅覆工体R3、R4まで切り拡げられる。

そして、この拡幅構造は、扁平な略楕円形状となって、各シールドトンネル1、2のセグメント1a,1b、2a,2bと各シールドトンネル1、2間(の拡幅部)の拡幅セグメント8、9が折れ角を持って接合されることから、この覆工構造を合理化するために、各シールドトンネル1、2に覆工構造を支持するための複数の補強梁21が設置される。図4に示すように、これらの補強梁21はそれぞれ、各シールドトンネル1、2においてトンネル覆工体R1、R2と上部拡幅覆工体R3との接合部20とこの接合部20付近のトンネル覆工体R1、R2の内面との間に架け渡されるストラットで、トンネル覆工体R1、R2と上部拡幅覆工体R3との接合部20とこの接合部20付近のトンネル覆工体R1、R2の内面との間に継手30を介して設置され、トンネル覆工体R1、R2と上部拡幅覆工体R3との接合部20を支持するようになっている。この場合、補強梁21の効果(軸剛性による支保効果)を十分に発揮させるため、補強梁21を回転しやすくして、補強梁21に作用する曲げモーメントを軽減するためにセグメント1a、2aとの接続部にほぞ形式の継手30を採用し、また、鋼材のなじみ、ゆるみを除去するためにプレロードを導入保持している。

【0015】

図5にこの拡幅構造の施工方法を示している。

まず、図5(1)に示すように、連結路となる単円のトンネル1をシールド工法により施工する。続いて、図5(2)に示すように、この連結路のトンネル1に並行して、本線となる単円のトンネル2をシールド工法により施工する。

シールド工法では、周知のとおり、シールド掘進機が通過した後の掘削坑内周部に逐次セグメントを継ぎ足し連結して、筒状のトンネル覆工体R1、R2を構築する。このシールド工法においては、特に、2つのシールドトンネル1、2の上部及び下部のそれぞれに、通常のセグメントに代えて、外面に拡幅セグメント接合用凹部3(以下、凹部3と略記する)を有するセグメント1a、1b及び2a、2bを使用する。この場合、これらセグメント1a、1b及び2a、2bそれぞれの凹部3は仮補填部材4で補填して、これらセグメント1a、1b及び2a、2bの外面も他のセグメントの外面と連続する円周面とする。また、凹部3自体は断面略三角形であるが、両シールドトンネル1、2相互では、その三角形が互いに逆向きとなるようなセグメント組立形態となる。そして、各シールドトンネル1、2のそれぞれでは、各トンネル覆工体R1、R2について凹部3が上部と下部とにそれぞれ一つずつ存在することになり、その上部の凹部3は、トンネル覆工体R1、R2相互ではトンネル軸方向に連続して断面略三角形の溝状となり、また、下部の凹部3も、トンネル覆工体R1、R2相互ではトンネル軸方向に連続して断面略三角形の溝状となる。なお、凹部3の断面形状は三角形に限られるものではない。また、この場合、これらセグメント1a、1b及び2a、2bは、外面に凹部3を形成しているため、凹部形成部分の強度が他の部分より弱くなるが、その部分の厚さを裏側に厚くすることで補強している。なお、セグメント1a、1b及び2a、2bの裏側を厚くすることに代えて、補強ピースを用意してこれを凹部形成部分の裏側に付設することで補強してもよい。また、このように裏側を厚くすることでこの裏側の部分はトンネル内に少し突き出され、特に上部の突き出された部分のトンネルの側方に対向する側面は、後述する補強梁21の一端側の受け部201として利用するため、この裏側を厚くすることと併せて、補強梁21の一端側の受け部201となる側面を、このセグメント1a、2aの凹部3に接合する拡幅覆工体R3の端部の略延長上で拡幅覆工体R3の端面に略対向可能に所定の角度に形成しておく。

【0016】

このようにして2つのシールドトンネル1、2の施工を完了すると、次に、両シールドトンネル1、2間を拡幅施工するための準備を行う。

まず、両シールドトンネル1、2間を切拡げたときに両シールドトンネル1、2に変形が生じるのを防止するため、図5(3)に示すように、両シールドトンネル1、2内に内部支保工41を設置する。このとき設置する鉛直材は仮設物であり、両シールドトンネル1、2間の拡幅部の完成時には撤去する。

続いて、この拡幅部の覆工構造を支持するため、各シールドトンネル1、2においてトンネル覆工体R1、R2と上部拡幅覆工体R3(図5(5)参照)との接合部20付近にそれぞれ、当該各接合部20を支持するための補強梁21を設置する。補強梁21は既述のとおり、トンネル覆工体R1、R2と上部拡幅覆工体R3との接合部20とこの接合部20付近のトンネル覆工体R1、R2の内面との間に架け渡しするストラットで、トンネル覆工体R1、R2と上部拡幅覆工体R3との接合部20とこの接合部20付近のトンネル覆工体R1、R2の内面との間にほぞ形式の継手30を介して設置する。

この場合、図4に示すように、補強梁21はH鋼材等により所定の長さのストラットとして形成する。継手30は鋼板により一対の継手部材31、32として形成し、一方の継手部材(鋼板)31の表面中央に凹部310を加工し、他方の継手部材(鋼板)32の表面中央に凸部321を加工して、これら凹部310、凸部321の突き合わせ構造とし、併せて、図8に示すように、一方の継手部材31の凹部310の深さ寸法に対して他方の継手部材32の凸部321の突出寸法を少し大きくするなどして、一方の継手部材31の凹部310の周面と他方の継手部材32の凸部321の周面との間に隙間33を形成し、これら凹部310、凸部321の突き合わせ構造と凹部310周面と凸部321周面との間の隙間33により、各継手部材31、32の接触面の高さを抑え、各継手部材31、32の接触面積を小さくする。また、図6に示すように、一方の継手部材31の凹部310、及び他方の継手部材32の凸部321は(断面)円弧状の凹面、及び凸面にすることが望ましい。このようにしてこれら継手部材31、32の一方をトンネル覆工体R1、R2と拡幅覆工体R3との接合部20、及びトンネル覆工体R1、R2の内面にそれぞれ固定し、他方を補強梁21の両端にそれぞれ固定して、補強梁21をトンネル覆工体R1、R2と拡幅覆工体R3との接合部20とこの接合部20付近のトンネル覆工体R1、R2の内面との間に設置する。

図7にこの補強梁の施工手順を示している。

まず、図7(1)に示すように、トンネル覆工体R1、R2(R2については図2を参照)の組み立てとともに、このトンネル覆工体R1、R2に補強梁の受け部201と台座202を形成する。この補強梁21はトンネル覆工体R1、R2と上部拡幅覆工体R3との接合部20とこの接合部20付近のトンネル覆工体R1、R2の内面との間に設置するので、トンネル覆工体R1、R2と上部拡幅覆工体R3との接合部20に補強梁21を設置するための受け部201を設け、この接合部20付近のトンネル覆工体R1、R2の内面に補強梁21を設置するための台座202を設ける。この場合、補強梁21を設置するための受け部201は、既述のとおり、上部のセグメント1a及び2aの裏側に突き出された部分の側面とし、この側面をこのセグメント1a及び2aの凹部3に接合する上部拡幅覆工体R3の端部の略延長上で上部拡幅覆工体R3の端面に略対向可能に所定の角度の平面状に形成する。また、補強梁21を設置するための台座202は、トンネル覆工体R1、R2の内面で補強梁21を設置するための受け部201に対向する位置とし、この位置のセグメント1a及び2aに補強梁21の台座202となる先端に平面状の座面を有する固定ピースを当該座面を受け部201に向けてボルト又は溶接により取り付ける。なお、この補強梁の台座202はトンネル覆工体R1、R2の組み立ての際にセグメント1a及び2aにボルトや溶接により後付けで取り付けてもよいが、トンネル覆工体R1、R2の組み立ての前に、予め、台座202をセグメント1a及び2aに一体的に形成して、トンネル覆工体R1、R2とともに台座202を組み立てるようにしてもよい。

続いて、図7(2)に示すように、補強梁の受け部201に、一方の継手部材31、ここでは凹部310を有する継手部材31を凹部310を補強梁の台座202(の座面)に向けて溶接又はボルトにより固定し、補強梁の台座202の座面に一方の継手部材31、ここでは凹部310を有する継手部材31を凹部310を補強梁の受け部201に向けてボルト34により固定する。なお、これらの継手部材31はトンネル覆工体R1、R2の組み立ての際にセグメント1a及び2aに溶接やボルトにより後付けで取り付けてもよいが、トンネル覆工体R1、R2の組み立ての前に、各継手部材31、32をセグメント1a及び2aに先付けで取り付けて又は一体的に形成して、トンネル覆工体R1、R2とともに継手部材31を組み立てるようにしてもよい。また、補強梁21においては、補強梁21の製作の段階で、予め、補強梁21の両端にそれぞれ、他方の継手部材32、ここでは凸部321を有する継手部材32を溶接などの接合手段により固定しておく。そして、この補強梁21を、補強梁21両端の各継手部材32の凸部321と補強梁の受け部201及び台座202の各継手部材31の凹部310とを突き合わせて、補強梁の受け部201と台座202との間に設置し、台座202側の継手部材31をボルト34の締め込みにより補強梁の継手部材32に向けて圧接することにより仮固定する。

これに続いて、図7(3)に示すように、補強梁21にプレロードを導入する。この場合、図8に示すように、補強梁の台座202に継手部材31をボルト34により取り付けているので、この台座202と継手部材31との間にフラットジャッキ35を設置するのに必要な隙間37を設けることができ、この隙間37にフラットジャッキ35を挿入してプレロードを導入する。そして、プレロードを導入した後、プレロードによる軸力をボルト34に受替えて固定し、フラットジャッキ35を引き抜く。これにより補強梁21に導入したプレロードを保持する。

そして、図7(4)に示すように、補強梁の台座202の座面と継手部材31との間に圧縮部材として無収縮モルタル36を充填する。この状態を図9に拡大して示す。なお、この補強梁21の長期耐久性を考慮し、無収縮モルタル36の割れ、欠けを防止するため、無収縮モルタル36を鋼板38などで巻き立てることが望ましい。

【0017】

このようにして両トンネル1、2間を拡幅するための準備が終わると、これから両トンネル1、2間を拡幅する。

まず、図5(4)に示すように、両シールドトンネル1、2間の上部を掘削し、上部掘削空間5を形成した状態で、上部のセグメント1a、2aから仮補填部材4を撤去して、上部のセグメント1a、2aの凹部3を上部掘削空間5内で開口する。上部掘削空間5の天井部5aは薬液注入等により地盤改良し、上部掘削空間5の底部5bは、均しコンクリート打設又は吹付コンクリートにより補強する。なお、これら上部掘削空間5と下部掘削空間6の間の土砂7、つまり、両トンネル1、2相互の隣接するセグメント(凹部3が無いセグメント)の間の土砂7は残してある。

続いて、図5(5)に示すように、上部掘削空間5内において、上部拡幅覆工体R3を両方のシールドトンネル1、2から施工する。各シールドトンネル1、2の上部のセグメント1a、2aのそれぞれにつき、その凹部3に拡幅覆工用の拡幅セグメント8の端部を嵌合させて、各セグメント1a、2aにこの拡幅セグメント8を例えばボルトを用いて接合した後、他の拡幅セグメント9を順次継ぎ足し接合する。そして、最後に、中間の隣接する2つの拡幅セグメント9間にクサビを差し込んで拡幅セグメント8、9全体を閉合することで、アーチ形の上部拡幅覆工体R3を完成する。

続いて、図5(6)に示すように、両シールドトンネル1、2間の下部を掘削し、下部掘削空間6を形成した状態で、下部のセグメント1b、2bから仮補填部材4を撤去し、下部のセグメント1b、2bの凹部3を下部掘削空間6内に開口する。下部掘削空間6の天井部6aは、矢板設置又は吹付コンクリートにより補強する。なお、これら上部掘削空間5と下部掘削空間6の間の土砂7、つまり、両シールドトンネル1、2相互の隣接するセグメント(凹部3が無いセグメント)の間の土砂7は残してある。

続いて、図5(7)に示すように、下部掘削空間6内において、下部拡幅覆工体R4を両方のトンネル1、2から施工する。各シールドトンネル1、2の下部のセグメント1b、2bのそれぞれにつき、その凹部3に拡幅覆工用の拡幅セグメント8の端部を嵌合させて、各セグメント1b、2bにこの拡幅セグメント8を例えばボルトを用いて接合した後、他の拡幅セグメント9を順次継ぎ足し接合する。そして、最後に、中間の隣接する2つの拡幅セグメント9間にクサビを差し込んで拡幅セグメント8、9全体を閉合することで、アーチ形の下部拡幅覆工体R4を完成する。

なお、上部拡幅覆工体R3及び下部拡幅覆工体R4を施工するに当たり、拡幅セグメント8、9はトンネル軸方向に千鳥組とするが、凹部3は、各シールドトンネル1、2において上述のようにトンネル軸方向に連続して溝状となるので、両シールドトンネル1、2相互でトンネル覆工体R3、R4の位置がトンネル軸方向にずれていても、凹部3を有するセグメント1a、1b及び2a、2bと拡幅セグメント8とを接合するに当たり、その接合を行うボルトのための孔の位置(孔あけ位置)を調整することで容易に対応できる。

【0018】

このようにして上部拡幅覆工及び下部拡幅覆工を施工した後、図5(8)及び図5(9)に示すように、両トンネル1、2のそれぞれにつき、凹部3を有する上下のセグメント1a、1bの間のセグメント1c、及び同じく凹部3を有する上下のセグメント2a、2bの間のセグメント2cを撤去するとともに、これらの間に残っていた土砂7を排除する。

【0019】

そして、図5(9)及び図5(10)に示すように、各シールドトンネル1、2から内部支保工41を撤去すると、両シールドトンネル1、2が上部拡幅覆工体R3及び下部拡幅覆工体R4により覆工断面を拡大された、略楕円形の大断面トルネル覆工が完成する。

【0020】

このように例えば高速道路の分合流部の本線及び連結路をなす2つの並行するトンネル1、2をシールド工法により施工して、これら2つのトンネル1、2間を当該各トンネル1、2の内面を覆うトンネル覆工体R1、R2の一部を撤去して切拡げ、各トンネル1、2間にトンネル覆工体R1、R2に接合する拡幅覆工体R3、R4を組み立ててトンネル断面を拡幅し、分合流部を構築する場合、分合流部は大断面のトンネルとなり、一般に強度及び剛性の高い覆工構造が必要で大規模な鉄筋コンクリート構造により構築されるところ、このシールドトンネルの拡幅構造及び施工方法では、アーチ形状による鋼殻セグメント(拡幅覆工体R3、R4)を主体として、部材の軽構造化と止水性の向上、さらに狭隘空間での施工性の向上による工期の短縮を図る合理的な覆工構造が提供される。そして、この覆工構造は扁平な略楕円形状であり、2つのシールドトンネル1、2のセグメント1a、2aと拡幅部の拡幅セグメント8は折れ角を持って接合されるが、この拡幅構造及び施工方法においては、その補強として、各シールドトンネル1、2のトンネル覆工体R1、R2と拡幅覆工体R3との接合部20付近に当該接合部20を支持するための補強梁21が設置され、拡幅部の覆工構造を支持するため、トンネル覆工体R1、R2の負荷は大きく軽減され、補強梁21を設置しない場合と比較して鋼殻セグメント(トンネル覆工体R1、R2)の鋼重は大幅に削減されることとなる。

【0021】

以上説明したように、このシールドトンネルの拡幅構造及びその施工方法によれば、並行する2つのシールドトンネル1、2にトンネル覆工体R1、R2をなす鋼殻セグメントを組み立てた後、これらセグメントの外面に形成された拡幅セグメント接合用凹部3に拡幅セグメント8の端部を嵌合させてこれらセグメントを接合することにより、両シールドトンネル1、2の間の上下両側に拡幅セグメント8、9による拡幅覆工体R3、R4を延設し、両シールドトンネル1、2間を拡幅覆工体R3、R4まで切り拡げるので、並行する2つのシールドトンネル1、2間での上下の拡幅覆工の施工が容易で、従来に比べ工費及び工期を低減できる。また、上下の拡幅覆工のセグメント8とシールドトンネル1、2のトンネル覆工のセグメント1a、2aとを安定して接合できるので、両トンネル覆工とその間の上下の拡幅覆工とが強固に一体化した安定した拡幅構造となり、例えば、外圧に対して有利なほぼ楕円形の大断面トルネル覆工を経済的に構築できる。

そして、この覆工構造においては、さらに、両シールドトンネル1、2のトンネル覆工体R1、R2と拡幅覆工体R3との接合部20付近に当該接合部20を支持するための補強梁21を設置して、拡幅部の覆工構造を支持するので、トンネル覆工の断面力を低減し、また、トンネル覆工の応力集中を緩和することができる。これにより、扁平な拡幅トンネルの変形を低減して、地表面の沈下など周辺環境への影響を抑制することができ、また、覆工構造を軽量化することができ、各部材の軽量化により経済性の向上を図ることができる。

さらに、この覆工構造と補強梁21の併用により、従来に比べて、止水性の向上など覆工品質に優れ、施工時のトンネル安定性が高く、工期を短縮する非開削切拡げ工法を提供することができる。

【0022】

また、この拡幅構造及びその施工方法では、補強梁21とトンネル覆工体R1、R2との継手30を一対の継手部材31、32の凹凸面の突き合わせ構造として、各継手部材31、32の接触面の高さを抑えて、補強梁21を回転しやすくしているので、補強梁21に作用する曲げモーメントを軽減することができ、この曲げモーメントの軽減により、補強梁21を軽量化するとともに、継手30の構造と施工を簡単にすることができる。

【0023】

さらに、この拡幅構造及びその施工方法では、補強梁21の設置時にプレロードを導入、保持することにより、初期の遊間等を除去して、補強梁21の効果、すなわち軸剛性(軸剛性による支保効果)を最大限有効に発揮することができる。この場合、補強梁21の一端にフラットジャッキ35を設置するのに必要な隙間37を空け、固定ボルト34で仮受けしたのちに、フラットジャッキ35を挿入してプレロードを導入するので、鋼材のなじみを十分に除去することができ、そして、プレロード導入後にプレロードによる軸力を固定ボルト34に受替えて固定し、フラットジャッキ35を引き抜くので、フラットジャッキ35は転用可能であり、コスト面でも優位となる。また、フラットジャッキ35は小さく軽量であり、狭い施工スペースでの施工性に優れ、プレロード荷重の制御が容易である。そして、固定ボルト34で受替えを行うことにより、施工サイクルの向上が期待できる。また、この場合、補強梁21の一端の隙間37に部材間の圧縮部材として無収縮モルタル36を充填したので、施工が良好で、部材間を確実に接合することができ、また、固定ボルト34で曲げ応力やせん断応力に対応することもでき、補強梁21に導入したプレロードを確実に保持することができる。

【0024】

図10に第2の実施の形態を示している。この実施の形態では、例えば高速道路の非常駐車帯を構築する場合を例示している。

図10(b)に示すように、この拡幅構造では、1つのシールドトンネル1のトンネル覆工体R1をなす鋼殻セグメントの外面に拡幅セグメント接合用凹部3が形成され、この拡幅セグメント接合用凹部3に拡幅セグメント8の端部を嵌合させてこれらセグメントを接合することにより、シールドトンネル1の片側一方の外側に拡幅セグメント8、9による拡幅覆工体R3が延設されて、このシールドトンネル1が拡幅覆工体R3まで切り拡げられる。

そして、この拡幅構造は、全体が扁平に変形した円形状となって、シールドトンネル1のセグメント1aと拡幅部の拡幅セグメント8が折れ角を持って接合されることから、この覆工構造を合理化するために、シールドトンネル1に覆工構造を支持するための複数の補強梁21が設置される。この補強梁21はそれぞれ、シールドトンネル1においてトンネル覆工体R1と拡幅覆工体R3との接合部20とこの接合部20付近の拡幅覆工体R3の内面との間に架け渡されるストラットで、トンネル覆工体R1と拡幅覆工体R3との接合部20とこの接合部20付近の拡幅覆工体R3の内面との間に継手30を介して設置され、トンネル覆工体R1と拡幅覆工体R3との接合部20を支持するようになっている。この場合、補強梁21の効果(軸剛性による支保効果)を十分に発揮させるため、補強梁21を回転しやすくして、補強梁21に作用する曲げモーメントを軽減するためにセグメント1aとの接続部にほぞ形式の継手30を採用し、また、鋼材のなじみ、ゆるみを除去するためにプレロードを導入保持している。

【0025】

また、この拡幅構造の施工方法では、シールドトンネル1のセグメントの組み立てにおいて、図10(a)に示すように、1つのシールドトンネル1の上下2箇所に凹部3を有するセグメント1a、1bを用い、シールドトンネル1のセグメント組み立て後、図10(b)に示すように、これらの間の外側拡幅領域19を掘削して、これらセグメント1a・1bに、拡幅セグメント8を接合し、さらに別の拡幅セグメント9を接合して拡幅覆工を施工した後、これらセグメント1a・1b間の不要なセグメントを撤去する。

そして、この拡幅部の覆工構造を支持するため、シールドトンネル1においてトンネル覆工体R1と拡幅覆工体R3との接合部20付近にそれぞれ、当該接合部20を支持するための補強梁21を設置する。補強梁21は既述のとおり、トンネル覆工体R1と拡幅覆工体R3との接合部20とこの接合部20付近の拡幅覆工体R3の内面との間に架け渡しするストラットで、トンネル覆工体R1と拡幅覆工体R3との接合部20とこの接合部20付近のトンネル覆工体R1の内面との間にほぞ形式の継手30を介して設置する。この場合の補強梁21の構造及びその施工方法については既に説明したとおりである。

【0026】

このように例えば高速道路の非常駐車帯を構築する場合、従来は、シールドトンネル1の外側拡幅領域19を掘削した後、鉄筋コンクリートによる躯体を構築していたところ、この覆工構造及び施工方法では、アーチ形状による鋼殻セグメント(拡幅覆工体R3)を主体として、部材の軽構造化と止水性の向上、さらに狭隘空間での施工性の向上による工期の短縮を図る合理的な覆工構造を提供し、非常駐車帯を容易かつ経済的にしかも安全に構築できる。そして、この覆工構造は扁平に変形した円形状であり、シールドトンネル1のセグメント1aと拡幅部の拡幅セグメント8は折れ角を持って接合されるが、この拡幅構造及び施工方法においては、その補強として、トンネル覆工体R1と拡幅覆工体R3との接合部20付近に当該接合部20を支持するための補強梁21が設置され、拡幅部の覆工構造を支持するため、トンネル覆工体R1の負荷は大きく軽減され、補強梁21を設置しない場合と比較して鋼殻セグメント(トンネル覆工体R1)の鋼重は大幅に削減されることとなる。

【0027】

以上説明したように、このシールドトンネルの拡幅構造及びその施工方法によれば、1つのシールドトンネル1のセグメント組み立て後、そのセグメントの外面に形成された拡幅セグメント接合用凹部3に拡幅セグメント8の端部を嵌合させてこれらセグメントを接合することにより、拡幅セグメント8、9による拡幅覆工をシールドトンネル1からその外側へ延設し、該拡幅覆工までシールドトンネル1を切り拡げるので、拡幅覆工の施工が容易で、従来に比べ工費及び工期を低減できる。また、拡幅覆工のセグメント8とシールドトンネルのトンネル覆工のセグメント1aとを安定して接合できるので、拡幅覆工とトンネル覆工とが強固に一体化した安定した拡幅構造となる。

そして、この覆工構造においては、さらに、シールドトンネル1のトンネル覆工体R1と拡幅覆工体R3との接合部20付近に当該接合部20を支持するための補強梁21を設置して、拡幅部の覆工構造を支持するので、トンネル覆工の断面力を低減し、また、トンネル覆工の応力集中を緩和することができる。これにより、扁平な拡幅トンネルの変形を低減して、地表面の沈下など周辺環境への影響を抑制することができ、また、覆工構造を軽量化することができ、各部材の軽量化により経済性の向上を図ることができる。

さらに、この覆工構造に補強梁21を併用することにより、従来に比べて、止水性の向上など覆工品質に優れ、施工時のトンネル安定性が高く、工期を短縮する非開削切拡げ工法を提供することができる。

補強梁の構造及び施工方法による効果については第1の実施の形態で述べたとおりである。

【0028】

なお、第1、第2の実施の形態では、補強梁21とセグメント1a、2aとのジョイントを、ほぞ形式の継手30を用いて凹凸面の突き合わせ構造としたが、この場合に、凹凸面を所定の曲面で接触させることが最適であるが、平面接触でもよい。また、性能の点で若干劣後するが、ピン支承でもよい。

また、第1、第2の実施の形態では、補強梁21のジョイントに使用する台座202に、セグメント1a、2aに後付けする分離型の台座(固定ピース)を使用したが、この台座202をセグメントに一体に形成した一体型の台座としてもよい。

さらに、第1、第2の実施の形態では、補強梁21の施工において、フラットジャッキ35によりプレロードを導入したが、油圧ジャッキによりプレロードを導入して鋼材のなじみを除去するようにしてもよい。この場合、部材間に接合部材を設置してもよく、固定ボルトで受替えを行ってもよい。この場合もプレロード荷重の制御が容易である。また、フラットジャッキや油圧ジャッキに代えて、センターホールジャッキにより部材に圧縮力を作用させ、その際の圧縮量により部材間に隙間を確保し、接合部材を設置するようにしてもよい。

またさらに、第1、第2の実施の形態では、補強梁21の一端の隙間37に部材間の圧縮部材として無収縮モルタル36を充填して部材間を接合したが、部材間の隙間量に応じたプレートを設置し、溶接により部材の連結を行ってもよい。さらに、部材間の圧縮部材としてフィラープレートを挿入したり、部材間を摩擦係合により連結する方法もある。

【0029】

また、第1、第2の実施の形態では、拡幅部の覆工構造を鋼殻セグメントにより構築し、この鋼殻セグメントを補強梁21で支持するものとして例示したが、この種の覆工構造にはセグメントの他に、RC躯体、SRC躯体、鋼管ルーフ、箱型ルーフなどさまざまな構造形態があり、いずれの構造形態においても補強梁を上記各実施の形態と同様に設置することで、上記各実施の形態と同様の作用効果を奏することができる。

さらに、第1、第2の実施の形態では、シールドトンネルの拡幅構造及びその施工方法の適用例として、高速道路の分合流部、非常駐車帯を構築する場合を例示したが、この拡幅構造及び施工方法は、シールドトンネルの切拡げが必要な地下鉄道駅舎、留置線部など扁平な大空間を必要とする各種の地中構造物の建設工事に同様に適用することができ、コストパフォーマンスに優れた有望な技術となる。

【符号の説明】

【0030】

1、2 シールドトンネル

R1、R2 トンネル覆工体

1a,1b、2a,2b セグメント

3 拡幅セグメント接合用凹部

4 仮補填部材

5 上部掘削空間

5a 天井部

5b 底部

6 下部掘削空間

6a 天井部

6b 底部

7 土砂

R3、R4 トンネル覆工体

8 拡幅セグメント

8a 端部

9 拡幅セグメント

20 接合部

201 受部

202 台座

21 補強梁

30 継手

31 継手部材

310 凹部

32 継手部材

321 凸部

33 隙間

34 ボルト

35 フラットジャッキ

36 無収縮モルタル

37 隙間

38 鋼板

41 内部支保工

【技術分野】

【0001】

本発明は、シールドトンネルの覆工断面を拡大するシールドトンネルの拡幅構造及びその施工方法に関する。

【背景技術】

【0002】

従来、シールドトンネルを拡幅する施工方法としては次のような工法があり、それぞれに次のような問題を有していた。

(1)切拡げ部分のセグメントを取り外し、新たなセグメントを組み立てる方法

この方法では、セグメントを取り外す際に、トンネル全体の安定性が損なわれ、変形してしまう。それを防止するための補強工が大規模となる。

(2)連結セグメントを溶接等でシールドトンネルセグメントに固定する方法

この方法では、溶接作業のスペース確保のため、シールドトンネルセグメントの周囲を大きく切拡げる必要がある。

(3)切拡げ部分に鉄筋コンクリートにより躯体を構築する方法

この方法では、コンクリート部材の寸法が大きくなり、切拡げ掘削の範囲が広がり、コスト、工期がかかる。

【0003】

そして、これらの問題を解決する技術として、特許文献1により、特殊なシールド機を使って、連結セグメントをシールドトンネル内から地盤に押し出す方法が提案されたが、この方法では、特殊な機械が必要でコストが高く、また、連結セグメントを地盤に押し出すために、シールドトンネルの止水性の確保が課題であった。

【0004】

そこで、本願出願人は、特殊なシールド機を使って拡幅のためのセグメントを地盤に押し出すようなことがなく、切拡げ部分のセグメントを取り外す前に、拡幅のための新しいトンネル覆工を設置することにより、トンネルの変形を抑制しつつ、拡大したトンネルを容易に完成することができる拡幅方法を創案し、これを特許文献2により提案した。

この拡幅方法では、並行する2つのシールドトンネルのセグメントの外面に拡幅セグメント接合用凹部を形成し、この拡幅セグメント接合用凹部に拡幅セグメントの端部を嵌合させてこれらセグメントを接合することにより、両シールドトンネル間に拡幅セグメントによる拡幅覆工を延設して、両シールドトンネル間を拡幅覆工まで切り拡げるようにしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−183352公報

【特許文献2】特開2008−169550公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献2の方法によって形成された拡幅トンネルの断面形状は一般に扁平であり、力学的に大きな断面力が作用するとともに、交角をなす拡幅セグメントの接合部は応力集中が生じやすく、これに対処するためには、重厚なセグメント構造が必要で、その分だけコストが増大する、という問題があった。

【0007】

本発明は、このような従来の問題を解決するものであり、この種のシールドトンネルの拡幅構造及びその施工方法において、トンネル覆工の断面力を低減し、部材を軽量化して経済性を向上させること、また、扁平な拡幅トンネルの変形を低減して、周辺環境への影響を抑制することなど、を目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は、シールドトンネルを当該トンネルの内面を覆うトンネル覆工体の一部を撤去して切拡げ、当該切拡げ部分に前記トンネル覆工体に接合する拡幅覆工体を構築して、トンネル断面を拡幅するシールドトンネルの拡幅構造において、前記シールドトンネルの前記トンネル覆工体と前記拡幅覆工体との接合部付近に当該接合部を支持するための補強梁を備える、ことを要旨とする。

この場合、補強梁はトンネル覆工体と拡幅覆工体との接合部と前記接合部付近の前記拡副覆工体の内面との間に架け渡されるストラットで、前記補強梁は前記接合部と前記内面との間に継手を介して設置され、前記継手は凹部を有する継手部材と凸部を有する継手部材とを備え、これら継手部材の一方が前記接合部及び前記内面にそれぞれ固定され、他方が前記補強梁の両端にそれぞれ固定されて、前記凹部と前記凸部の突き合わせ構造とすることが好ましい。

また、補強梁と拡幅覆工体との間にプレロードを導入保持されることが望ましい。

さらに、本発明は、シールドトンネルを当該トンネルの内面を覆うトンネル覆工体の一部を撤去して切拡げ、当該切拡げ部分に前記トンネル覆工体に接合する拡幅覆工体を構築して、トンネル断面を拡幅するシールドトンネルの施工方法において、前記シールドトンネルの前記トンネル覆工体と前記拡幅覆工体との接合部付近に当該接合部を支持するための補強梁を設置する、ことを要旨とする。

【0009】

上記目的を達成するために、本発明は、並行する複数のシールドトンネル間を当該各トンネルの内面を覆うトンネル覆工体の一部を撤去して切拡げ、前記各シールドトンネル間に前記トンネル覆工体に接合する拡幅覆工体を構築して、トンネル断面を拡幅するシールドトンネルの拡幅構造において、前記各シールドトンネルの前記トンネル覆工体と前記拡幅覆工体との接合部付近に当該接合部を支持するための補強梁を備える、ことを要旨とする。

この場合、補強梁はトンネル覆工体と拡幅覆工体との接合部と前記接合部付近の前記トンネル覆工体の内面との間に架け渡されるストラットで、前記補強梁は前記接合部と前記内面との間に継手を介して設置され、前記継手は凹部を有する継手部材と凸部を有する継手部材とを備え、これら継手部材の一方が前記接合部及び前記内面にそれぞれ固定され、他方が前記補強梁の両端にそれぞれ固定されて、前記凹部と前記凸部の突き合わせ構造とすることが好ましい。

また、補強梁とトンネル覆工体との間にプレロードを導入保持されることが望ましい。

さらに、本発明は、並行する複数のシールドトンネル間を当該各トンネルの内面を覆うトンネル覆工体の一部を撤去して切拡げ、前記各シールドトンネル間に前記トンネル覆工体に接合する拡幅覆工体を構築し、トンネル断面を拡幅するシールドトンネルの施工方法において、前記各シールドトンネルの前記トンネル覆工体と前記拡幅覆工体との接合部付近に当該接合部を支持するための補強梁を設置する、ことを要旨とする。

【発明の効果】

【0010】

本発明のシールドトンネルの拡幅構造及びその施工方法によれば、シールドトンネルのトンネル覆工体と拡幅覆工体との接合部付近に当該接合部を支持するための補強梁を設置して、拡幅部の覆工構造を支持するので、トンネル覆工の断面力を低減し、また、トンネル覆工の応力集中を緩和することができる。これにより、扁平な拡幅トンネルの変形を低減して、地表面の沈下など周辺環境への影響を抑制することができ、また、覆工構造を軽量化することができ、各部材の軽量化により経済性の向上を図ることができる。

また、この拡幅構造及びその施工方法では、補強梁と拡幅覆工体との継手を一対の継手部材の凹凸面の突き合わせ構造として、各継手部材の接触面の高さを抑えて、補強梁を回転しやすくしているので、補強梁に作用する曲げモーメントを軽減することができ、この曲げモーメントの軽減により、補強梁を軽量化するとともに、継手の構造と施工を簡単にすることができる。

さらに、この拡幅構造及びその施工方法では、補強梁の設置時にプレロードを導入、保持することにより、初期の遊間等を除去して、補強梁の効果、すなわち軸剛性(軸剛性による支保効果)を最大限有効に発揮することができる。

【0011】

また、本発明のシールドトンネルの拡幅構造及びその施工方法によれば、複数のシールドトンネルのトンネル覆工体と各シールドトンネル間の拡幅覆工体との接合部付近に当該接合部を支持するための補強梁を設置して、拡幅部の覆工構造を支持するので、トンネル覆工の断面力を低減し、また、トンネル覆工の応力集中を緩和することができる。これにより、扁平な拡幅トンネルの変形を低減して、地表面の沈下など周辺環境への影響を抑制することができ、また、覆工構造を軽量化することができ、各部材の軽量化により経済性の向上を図ることができる。

また、この拡幅構造及びその施工方法では、補強梁とトンネル覆工体との継手を一対の継手部材の凹凸面の突き合わせ構造として、各継手部材の接触面の高さを抑えて、補強梁を回転しやすくしているので、補強梁に作用する曲げモーメントを軽減することができ、この曲げモーメントの軽減により、補強梁を軽量化するとともに、継手の構造と施工を簡単にすることができる。

さらに、この拡幅構造及び施工方法では、補強梁の設置時にプレロードを導入、保持することにより、初期の遊間等を除去して、補強梁の効果、すなわち軸剛性(軸剛性による支保効果)を最大限有効に発揮することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の第1の実施の形態におけるシールドトンネルの拡幅構造及びその施工方法が適用される高速道路の分合流部の概念を示す斜視図

【図2】同シールドトンネルの拡幅構造を示す断面図

【図3】同シールドトンネルの拡幅構造に採用される拡幅覆工体を示す斜視図

【図4】同シールドトンネルの拡幅構造に採用される補強梁を示す正面図

【図5】同シールドトンネルの拡幅構造の施工方法を示す断面図

【図6】同シールドトンネルの拡幅構造に採用される補強梁の要部を示す正面図

【図7】同シールドトンネルの拡幅構造に採用される補強梁の施工手順を示す正面図

【図8】(A)同シールドトンネルの拡幅構造に採用される補強梁の要部を示す正面図(B)同平面図

【図9】同シールドトンネルの拡幅構造に採用される補強梁の要部を示す正面図

【図10】本発明の第2の実施の形態におけるシールドトンネルの拡幅構造及びその施工方法を示す断面図(A)拡幅覆工の施工前の状態(B)は施工後の状態

【発明を実施するための形態】

【0013】

次に、この発明を実施するための形態について図を用いて説明する。

図1乃至図9に第1の実施の形態を示している。この実施の形態では、例えば、図1に示すように、高速道路の分合流部の本線及び連結路(ランプ)をなす2つの並行するトンネル1、2をシールド工法により施工して、これら2つのトンネル1、2間を当該各トンネル1、2の内面を覆うトンネル覆工体の一部を撤去して切拡げ、各トンネル1、2間にトンネル覆工体に接合する拡幅覆工体を組み立ててトンネル断面を拡幅し、分合流部を構築する場合を例示している。

【0014】

図2にこのシールドトンネルの拡幅構造を示している。また、図3、図4にこの拡幅構造の要部を示している。

図2、図3に示すように、この拡幅構造では、並行する2つのシールドトンネル1、2のトンネル覆工体R1、R2をなす鋼殻セグメントの外面に拡幅セグメント接合用凹部3が形成され、この拡幅セグメント接合用凹部3に拡幅セグメント8の端部8aを嵌合させてこれらセグメントを接合することにより、両シールドトンネル1、2の間の上下両側に拡幅セグメント8、9による拡幅覆工体R3、R4が延設されて、両シールドトンネル1、2間が拡幅覆工体R3、R4まで切り拡げられる。

そして、この拡幅構造は、扁平な略楕円形状となって、各シールドトンネル1、2のセグメント1a,1b、2a,2bと各シールドトンネル1、2間(の拡幅部)の拡幅セグメント8、9が折れ角を持って接合されることから、この覆工構造を合理化するために、各シールドトンネル1、2に覆工構造を支持するための複数の補強梁21が設置される。図4に示すように、これらの補強梁21はそれぞれ、各シールドトンネル1、2においてトンネル覆工体R1、R2と上部拡幅覆工体R3との接合部20とこの接合部20付近のトンネル覆工体R1、R2の内面との間に架け渡されるストラットで、トンネル覆工体R1、R2と上部拡幅覆工体R3との接合部20とこの接合部20付近のトンネル覆工体R1、R2の内面との間に継手30を介して設置され、トンネル覆工体R1、R2と上部拡幅覆工体R3との接合部20を支持するようになっている。この場合、補強梁21の効果(軸剛性による支保効果)を十分に発揮させるため、補強梁21を回転しやすくして、補強梁21に作用する曲げモーメントを軽減するためにセグメント1a、2aとの接続部にほぞ形式の継手30を採用し、また、鋼材のなじみ、ゆるみを除去するためにプレロードを導入保持している。

【0015】

図5にこの拡幅構造の施工方法を示している。

まず、図5(1)に示すように、連結路となる単円のトンネル1をシールド工法により施工する。続いて、図5(2)に示すように、この連結路のトンネル1に並行して、本線となる単円のトンネル2をシールド工法により施工する。

シールド工法では、周知のとおり、シールド掘進機が通過した後の掘削坑内周部に逐次セグメントを継ぎ足し連結して、筒状のトンネル覆工体R1、R2を構築する。このシールド工法においては、特に、2つのシールドトンネル1、2の上部及び下部のそれぞれに、通常のセグメントに代えて、外面に拡幅セグメント接合用凹部3(以下、凹部3と略記する)を有するセグメント1a、1b及び2a、2bを使用する。この場合、これらセグメント1a、1b及び2a、2bそれぞれの凹部3は仮補填部材4で補填して、これらセグメント1a、1b及び2a、2bの外面も他のセグメントの外面と連続する円周面とする。また、凹部3自体は断面略三角形であるが、両シールドトンネル1、2相互では、その三角形が互いに逆向きとなるようなセグメント組立形態となる。そして、各シールドトンネル1、2のそれぞれでは、各トンネル覆工体R1、R2について凹部3が上部と下部とにそれぞれ一つずつ存在することになり、その上部の凹部3は、トンネル覆工体R1、R2相互ではトンネル軸方向に連続して断面略三角形の溝状となり、また、下部の凹部3も、トンネル覆工体R1、R2相互ではトンネル軸方向に連続して断面略三角形の溝状となる。なお、凹部3の断面形状は三角形に限られるものではない。また、この場合、これらセグメント1a、1b及び2a、2bは、外面に凹部3を形成しているため、凹部形成部分の強度が他の部分より弱くなるが、その部分の厚さを裏側に厚くすることで補強している。なお、セグメント1a、1b及び2a、2bの裏側を厚くすることに代えて、補強ピースを用意してこれを凹部形成部分の裏側に付設することで補強してもよい。また、このように裏側を厚くすることでこの裏側の部分はトンネル内に少し突き出され、特に上部の突き出された部分のトンネルの側方に対向する側面は、後述する補強梁21の一端側の受け部201として利用するため、この裏側を厚くすることと併せて、補強梁21の一端側の受け部201となる側面を、このセグメント1a、2aの凹部3に接合する拡幅覆工体R3の端部の略延長上で拡幅覆工体R3の端面に略対向可能に所定の角度に形成しておく。

【0016】

このようにして2つのシールドトンネル1、2の施工を完了すると、次に、両シールドトンネル1、2間を拡幅施工するための準備を行う。

まず、両シールドトンネル1、2間を切拡げたときに両シールドトンネル1、2に変形が生じるのを防止するため、図5(3)に示すように、両シールドトンネル1、2内に内部支保工41を設置する。このとき設置する鉛直材は仮設物であり、両シールドトンネル1、2間の拡幅部の完成時には撤去する。

続いて、この拡幅部の覆工構造を支持するため、各シールドトンネル1、2においてトンネル覆工体R1、R2と上部拡幅覆工体R3(図5(5)参照)との接合部20付近にそれぞれ、当該各接合部20を支持するための補強梁21を設置する。補強梁21は既述のとおり、トンネル覆工体R1、R2と上部拡幅覆工体R3との接合部20とこの接合部20付近のトンネル覆工体R1、R2の内面との間に架け渡しするストラットで、トンネル覆工体R1、R2と上部拡幅覆工体R3との接合部20とこの接合部20付近のトンネル覆工体R1、R2の内面との間にほぞ形式の継手30を介して設置する。

この場合、図4に示すように、補強梁21はH鋼材等により所定の長さのストラットとして形成する。継手30は鋼板により一対の継手部材31、32として形成し、一方の継手部材(鋼板)31の表面中央に凹部310を加工し、他方の継手部材(鋼板)32の表面中央に凸部321を加工して、これら凹部310、凸部321の突き合わせ構造とし、併せて、図8に示すように、一方の継手部材31の凹部310の深さ寸法に対して他方の継手部材32の凸部321の突出寸法を少し大きくするなどして、一方の継手部材31の凹部310の周面と他方の継手部材32の凸部321の周面との間に隙間33を形成し、これら凹部310、凸部321の突き合わせ構造と凹部310周面と凸部321周面との間の隙間33により、各継手部材31、32の接触面の高さを抑え、各継手部材31、32の接触面積を小さくする。また、図6に示すように、一方の継手部材31の凹部310、及び他方の継手部材32の凸部321は(断面)円弧状の凹面、及び凸面にすることが望ましい。このようにしてこれら継手部材31、32の一方をトンネル覆工体R1、R2と拡幅覆工体R3との接合部20、及びトンネル覆工体R1、R2の内面にそれぞれ固定し、他方を補強梁21の両端にそれぞれ固定して、補強梁21をトンネル覆工体R1、R2と拡幅覆工体R3との接合部20とこの接合部20付近のトンネル覆工体R1、R2の内面との間に設置する。

図7にこの補強梁の施工手順を示している。

まず、図7(1)に示すように、トンネル覆工体R1、R2(R2については図2を参照)の組み立てとともに、このトンネル覆工体R1、R2に補強梁の受け部201と台座202を形成する。この補強梁21はトンネル覆工体R1、R2と上部拡幅覆工体R3との接合部20とこの接合部20付近のトンネル覆工体R1、R2の内面との間に設置するので、トンネル覆工体R1、R2と上部拡幅覆工体R3との接合部20に補強梁21を設置するための受け部201を設け、この接合部20付近のトンネル覆工体R1、R2の内面に補強梁21を設置するための台座202を設ける。この場合、補強梁21を設置するための受け部201は、既述のとおり、上部のセグメント1a及び2aの裏側に突き出された部分の側面とし、この側面をこのセグメント1a及び2aの凹部3に接合する上部拡幅覆工体R3の端部の略延長上で上部拡幅覆工体R3の端面に略対向可能に所定の角度の平面状に形成する。また、補強梁21を設置するための台座202は、トンネル覆工体R1、R2の内面で補強梁21を設置するための受け部201に対向する位置とし、この位置のセグメント1a及び2aに補強梁21の台座202となる先端に平面状の座面を有する固定ピースを当該座面を受け部201に向けてボルト又は溶接により取り付ける。なお、この補強梁の台座202はトンネル覆工体R1、R2の組み立ての際にセグメント1a及び2aにボルトや溶接により後付けで取り付けてもよいが、トンネル覆工体R1、R2の組み立ての前に、予め、台座202をセグメント1a及び2aに一体的に形成して、トンネル覆工体R1、R2とともに台座202を組み立てるようにしてもよい。

続いて、図7(2)に示すように、補強梁の受け部201に、一方の継手部材31、ここでは凹部310を有する継手部材31を凹部310を補強梁の台座202(の座面)に向けて溶接又はボルトにより固定し、補強梁の台座202の座面に一方の継手部材31、ここでは凹部310を有する継手部材31を凹部310を補強梁の受け部201に向けてボルト34により固定する。なお、これらの継手部材31はトンネル覆工体R1、R2の組み立ての際にセグメント1a及び2aに溶接やボルトにより後付けで取り付けてもよいが、トンネル覆工体R1、R2の組み立ての前に、各継手部材31、32をセグメント1a及び2aに先付けで取り付けて又は一体的に形成して、トンネル覆工体R1、R2とともに継手部材31を組み立てるようにしてもよい。また、補強梁21においては、補強梁21の製作の段階で、予め、補強梁21の両端にそれぞれ、他方の継手部材32、ここでは凸部321を有する継手部材32を溶接などの接合手段により固定しておく。そして、この補強梁21を、補強梁21両端の各継手部材32の凸部321と補強梁の受け部201及び台座202の各継手部材31の凹部310とを突き合わせて、補強梁の受け部201と台座202との間に設置し、台座202側の継手部材31をボルト34の締め込みにより補強梁の継手部材32に向けて圧接することにより仮固定する。

これに続いて、図7(3)に示すように、補強梁21にプレロードを導入する。この場合、図8に示すように、補強梁の台座202に継手部材31をボルト34により取り付けているので、この台座202と継手部材31との間にフラットジャッキ35を設置するのに必要な隙間37を設けることができ、この隙間37にフラットジャッキ35を挿入してプレロードを導入する。そして、プレロードを導入した後、プレロードによる軸力をボルト34に受替えて固定し、フラットジャッキ35を引き抜く。これにより補強梁21に導入したプレロードを保持する。

そして、図7(4)に示すように、補強梁の台座202の座面と継手部材31との間に圧縮部材として無収縮モルタル36を充填する。この状態を図9に拡大して示す。なお、この補強梁21の長期耐久性を考慮し、無収縮モルタル36の割れ、欠けを防止するため、無収縮モルタル36を鋼板38などで巻き立てることが望ましい。

【0017】

このようにして両トンネル1、2間を拡幅するための準備が終わると、これから両トンネル1、2間を拡幅する。

まず、図5(4)に示すように、両シールドトンネル1、2間の上部を掘削し、上部掘削空間5を形成した状態で、上部のセグメント1a、2aから仮補填部材4を撤去して、上部のセグメント1a、2aの凹部3を上部掘削空間5内で開口する。上部掘削空間5の天井部5aは薬液注入等により地盤改良し、上部掘削空間5の底部5bは、均しコンクリート打設又は吹付コンクリートにより補強する。なお、これら上部掘削空間5と下部掘削空間6の間の土砂7、つまり、両トンネル1、2相互の隣接するセグメント(凹部3が無いセグメント)の間の土砂7は残してある。

続いて、図5(5)に示すように、上部掘削空間5内において、上部拡幅覆工体R3を両方のシールドトンネル1、2から施工する。各シールドトンネル1、2の上部のセグメント1a、2aのそれぞれにつき、その凹部3に拡幅覆工用の拡幅セグメント8の端部を嵌合させて、各セグメント1a、2aにこの拡幅セグメント8を例えばボルトを用いて接合した後、他の拡幅セグメント9を順次継ぎ足し接合する。そして、最後に、中間の隣接する2つの拡幅セグメント9間にクサビを差し込んで拡幅セグメント8、9全体を閉合することで、アーチ形の上部拡幅覆工体R3を完成する。

続いて、図5(6)に示すように、両シールドトンネル1、2間の下部を掘削し、下部掘削空間6を形成した状態で、下部のセグメント1b、2bから仮補填部材4を撤去し、下部のセグメント1b、2bの凹部3を下部掘削空間6内に開口する。下部掘削空間6の天井部6aは、矢板設置又は吹付コンクリートにより補強する。なお、これら上部掘削空間5と下部掘削空間6の間の土砂7、つまり、両シールドトンネル1、2相互の隣接するセグメント(凹部3が無いセグメント)の間の土砂7は残してある。

続いて、図5(7)に示すように、下部掘削空間6内において、下部拡幅覆工体R4を両方のトンネル1、2から施工する。各シールドトンネル1、2の下部のセグメント1b、2bのそれぞれにつき、その凹部3に拡幅覆工用の拡幅セグメント8の端部を嵌合させて、各セグメント1b、2bにこの拡幅セグメント8を例えばボルトを用いて接合した後、他の拡幅セグメント9を順次継ぎ足し接合する。そして、最後に、中間の隣接する2つの拡幅セグメント9間にクサビを差し込んで拡幅セグメント8、9全体を閉合することで、アーチ形の下部拡幅覆工体R4を完成する。

なお、上部拡幅覆工体R3及び下部拡幅覆工体R4を施工するに当たり、拡幅セグメント8、9はトンネル軸方向に千鳥組とするが、凹部3は、各シールドトンネル1、2において上述のようにトンネル軸方向に連続して溝状となるので、両シールドトンネル1、2相互でトンネル覆工体R3、R4の位置がトンネル軸方向にずれていても、凹部3を有するセグメント1a、1b及び2a、2bと拡幅セグメント8とを接合するに当たり、その接合を行うボルトのための孔の位置(孔あけ位置)を調整することで容易に対応できる。

【0018】

このようにして上部拡幅覆工及び下部拡幅覆工を施工した後、図5(8)及び図5(9)に示すように、両トンネル1、2のそれぞれにつき、凹部3を有する上下のセグメント1a、1bの間のセグメント1c、及び同じく凹部3を有する上下のセグメント2a、2bの間のセグメント2cを撤去するとともに、これらの間に残っていた土砂7を排除する。

【0019】

そして、図5(9)及び図5(10)に示すように、各シールドトンネル1、2から内部支保工41を撤去すると、両シールドトンネル1、2が上部拡幅覆工体R3及び下部拡幅覆工体R4により覆工断面を拡大された、略楕円形の大断面トルネル覆工が完成する。

【0020】

このように例えば高速道路の分合流部の本線及び連結路をなす2つの並行するトンネル1、2をシールド工法により施工して、これら2つのトンネル1、2間を当該各トンネル1、2の内面を覆うトンネル覆工体R1、R2の一部を撤去して切拡げ、各トンネル1、2間にトンネル覆工体R1、R2に接合する拡幅覆工体R3、R4を組み立ててトンネル断面を拡幅し、分合流部を構築する場合、分合流部は大断面のトンネルとなり、一般に強度及び剛性の高い覆工構造が必要で大規模な鉄筋コンクリート構造により構築されるところ、このシールドトンネルの拡幅構造及び施工方法では、アーチ形状による鋼殻セグメント(拡幅覆工体R3、R4)を主体として、部材の軽構造化と止水性の向上、さらに狭隘空間での施工性の向上による工期の短縮を図る合理的な覆工構造が提供される。そして、この覆工構造は扁平な略楕円形状であり、2つのシールドトンネル1、2のセグメント1a、2aと拡幅部の拡幅セグメント8は折れ角を持って接合されるが、この拡幅構造及び施工方法においては、その補強として、各シールドトンネル1、2のトンネル覆工体R1、R2と拡幅覆工体R3との接合部20付近に当該接合部20を支持するための補強梁21が設置され、拡幅部の覆工構造を支持するため、トンネル覆工体R1、R2の負荷は大きく軽減され、補強梁21を設置しない場合と比較して鋼殻セグメント(トンネル覆工体R1、R2)の鋼重は大幅に削減されることとなる。

【0021】

以上説明したように、このシールドトンネルの拡幅構造及びその施工方法によれば、並行する2つのシールドトンネル1、2にトンネル覆工体R1、R2をなす鋼殻セグメントを組み立てた後、これらセグメントの外面に形成された拡幅セグメント接合用凹部3に拡幅セグメント8の端部を嵌合させてこれらセグメントを接合することにより、両シールドトンネル1、2の間の上下両側に拡幅セグメント8、9による拡幅覆工体R3、R4を延設し、両シールドトンネル1、2間を拡幅覆工体R3、R4まで切り拡げるので、並行する2つのシールドトンネル1、2間での上下の拡幅覆工の施工が容易で、従来に比べ工費及び工期を低減できる。また、上下の拡幅覆工のセグメント8とシールドトンネル1、2のトンネル覆工のセグメント1a、2aとを安定して接合できるので、両トンネル覆工とその間の上下の拡幅覆工とが強固に一体化した安定した拡幅構造となり、例えば、外圧に対して有利なほぼ楕円形の大断面トルネル覆工を経済的に構築できる。

そして、この覆工構造においては、さらに、両シールドトンネル1、2のトンネル覆工体R1、R2と拡幅覆工体R3との接合部20付近に当該接合部20を支持するための補強梁21を設置して、拡幅部の覆工構造を支持するので、トンネル覆工の断面力を低減し、また、トンネル覆工の応力集中を緩和することができる。これにより、扁平な拡幅トンネルの変形を低減して、地表面の沈下など周辺環境への影響を抑制することができ、また、覆工構造を軽量化することができ、各部材の軽量化により経済性の向上を図ることができる。

さらに、この覆工構造と補強梁21の併用により、従来に比べて、止水性の向上など覆工品質に優れ、施工時のトンネル安定性が高く、工期を短縮する非開削切拡げ工法を提供することができる。

【0022】

また、この拡幅構造及びその施工方法では、補強梁21とトンネル覆工体R1、R2との継手30を一対の継手部材31、32の凹凸面の突き合わせ構造として、各継手部材31、32の接触面の高さを抑えて、補強梁21を回転しやすくしているので、補強梁21に作用する曲げモーメントを軽減することができ、この曲げモーメントの軽減により、補強梁21を軽量化するとともに、継手30の構造と施工を簡単にすることができる。

【0023】

さらに、この拡幅構造及びその施工方法では、補強梁21の設置時にプレロードを導入、保持することにより、初期の遊間等を除去して、補強梁21の効果、すなわち軸剛性(軸剛性による支保効果)を最大限有効に発揮することができる。この場合、補強梁21の一端にフラットジャッキ35を設置するのに必要な隙間37を空け、固定ボルト34で仮受けしたのちに、フラットジャッキ35を挿入してプレロードを導入するので、鋼材のなじみを十分に除去することができ、そして、プレロード導入後にプレロードによる軸力を固定ボルト34に受替えて固定し、フラットジャッキ35を引き抜くので、フラットジャッキ35は転用可能であり、コスト面でも優位となる。また、フラットジャッキ35は小さく軽量であり、狭い施工スペースでの施工性に優れ、プレロード荷重の制御が容易である。そして、固定ボルト34で受替えを行うことにより、施工サイクルの向上が期待できる。また、この場合、補強梁21の一端の隙間37に部材間の圧縮部材として無収縮モルタル36を充填したので、施工が良好で、部材間を確実に接合することができ、また、固定ボルト34で曲げ応力やせん断応力に対応することもでき、補強梁21に導入したプレロードを確実に保持することができる。

【0024】

図10に第2の実施の形態を示している。この実施の形態では、例えば高速道路の非常駐車帯を構築する場合を例示している。

図10(b)に示すように、この拡幅構造では、1つのシールドトンネル1のトンネル覆工体R1をなす鋼殻セグメントの外面に拡幅セグメント接合用凹部3が形成され、この拡幅セグメント接合用凹部3に拡幅セグメント8の端部を嵌合させてこれらセグメントを接合することにより、シールドトンネル1の片側一方の外側に拡幅セグメント8、9による拡幅覆工体R3が延設されて、このシールドトンネル1が拡幅覆工体R3まで切り拡げられる。

そして、この拡幅構造は、全体が扁平に変形した円形状となって、シールドトンネル1のセグメント1aと拡幅部の拡幅セグメント8が折れ角を持って接合されることから、この覆工構造を合理化するために、シールドトンネル1に覆工構造を支持するための複数の補強梁21が設置される。この補強梁21はそれぞれ、シールドトンネル1においてトンネル覆工体R1と拡幅覆工体R3との接合部20とこの接合部20付近の拡幅覆工体R3の内面との間に架け渡されるストラットで、トンネル覆工体R1と拡幅覆工体R3との接合部20とこの接合部20付近の拡幅覆工体R3の内面との間に継手30を介して設置され、トンネル覆工体R1と拡幅覆工体R3との接合部20を支持するようになっている。この場合、補強梁21の効果(軸剛性による支保効果)を十分に発揮させるため、補強梁21を回転しやすくして、補強梁21に作用する曲げモーメントを軽減するためにセグメント1aとの接続部にほぞ形式の継手30を採用し、また、鋼材のなじみ、ゆるみを除去するためにプレロードを導入保持している。

【0025】

また、この拡幅構造の施工方法では、シールドトンネル1のセグメントの組み立てにおいて、図10(a)に示すように、1つのシールドトンネル1の上下2箇所に凹部3を有するセグメント1a、1bを用い、シールドトンネル1のセグメント組み立て後、図10(b)に示すように、これらの間の外側拡幅領域19を掘削して、これらセグメント1a・1bに、拡幅セグメント8を接合し、さらに別の拡幅セグメント9を接合して拡幅覆工を施工した後、これらセグメント1a・1b間の不要なセグメントを撤去する。

そして、この拡幅部の覆工構造を支持するため、シールドトンネル1においてトンネル覆工体R1と拡幅覆工体R3との接合部20付近にそれぞれ、当該接合部20を支持するための補強梁21を設置する。補強梁21は既述のとおり、トンネル覆工体R1と拡幅覆工体R3との接合部20とこの接合部20付近の拡幅覆工体R3の内面との間に架け渡しするストラットで、トンネル覆工体R1と拡幅覆工体R3との接合部20とこの接合部20付近のトンネル覆工体R1の内面との間にほぞ形式の継手30を介して設置する。この場合の補強梁21の構造及びその施工方法については既に説明したとおりである。

【0026】

このように例えば高速道路の非常駐車帯を構築する場合、従来は、シールドトンネル1の外側拡幅領域19を掘削した後、鉄筋コンクリートによる躯体を構築していたところ、この覆工構造及び施工方法では、アーチ形状による鋼殻セグメント(拡幅覆工体R3)を主体として、部材の軽構造化と止水性の向上、さらに狭隘空間での施工性の向上による工期の短縮を図る合理的な覆工構造を提供し、非常駐車帯を容易かつ経済的にしかも安全に構築できる。そして、この覆工構造は扁平に変形した円形状であり、シールドトンネル1のセグメント1aと拡幅部の拡幅セグメント8は折れ角を持って接合されるが、この拡幅構造及び施工方法においては、その補強として、トンネル覆工体R1と拡幅覆工体R3との接合部20付近に当該接合部20を支持するための補強梁21が設置され、拡幅部の覆工構造を支持するため、トンネル覆工体R1の負荷は大きく軽減され、補強梁21を設置しない場合と比較して鋼殻セグメント(トンネル覆工体R1)の鋼重は大幅に削減されることとなる。

【0027】

以上説明したように、このシールドトンネルの拡幅構造及びその施工方法によれば、1つのシールドトンネル1のセグメント組み立て後、そのセグメントの外面に形成された拡幅セグメント接合用凹部3に拡幅セグメント8の端部を嵌合させてこれらセグメントを接合することにより、拡幅セグメント8、9による拡幅覆工をシールドトンネル1からその外側へ延設し、該拡幅覆工までシールドトンネル1を切り拡げるので、拡幅覆工の施工が容易で、従来に比べ工費及び工期を低減できる。また、拡幅覆工のセグメント8とシールドトンネルのトンネル覆工のセグメント1aとを安定して接合できるので、拡幅覆工とトンネル覆工とが強固に一体化した安定した拡幅構造となる。

そして、この覆工構造においては、さらに、シールドトンネル1のトンネル覆工体R1と拡幅覆工体R3との接合部20付近に当該接合部20を支持するための補強梁21を設置して、拡幅部の覆工構造を支持するので、トンネル覆工の断面力を低減し、また、トンネル覆工の応力集中を緩和することができる。これにより、扁平な拡幅トンネルの変形を低減して、地表面の沈下など周辺環境への影響を抑制することができ、また、覆工構造を軽量化することができ、各部材の軽量化により経済性の向上を図ることができる。

さらに、この覆工構造に補強梁21を併用することにより、従来に比べて、止水性の向上など覆工品質に優れ、施工時のトンネル安定性が高く、工期を短縮する非開削切拡げ工法を提供することができる。

補強梁の構造及び施工方法による効果については第1の実施の形態で述べたとおりである。

【0028】

なお、第1、第2の実施の形態では、補強梁21とセグメント1a、2aとのジョイントを、ほぞ形式の継手30を用いて凹凸面の突き合わせ構造としたが、この場合に、凹凸面を所定の曲面で接触させることが最適であるが、平面接触でもよい。また、性能の点で若干劣後するが、ピン支承でもよい。

また、第1、第2の実施の形態では、補強梁21のジョイントに使用する台座202に、セグメント1a、2aに後付けする分離型の台座(固定ピース)を使用したが、この台座202をセグメントに一体に形成した一体型の台座としてもよい。

さらに、第1、第2の実施の形態では、補強梁21の施工において、フラットジャッキ35によりプレロードを導入したが、油圧ジャッキによりプレロードを導入して鋼材のなじみを除去するようにしてもよい。この場合、部材間に接合部材を設置してもよく、固定ボルトで受替えを行ってもよい。この場合もプレロード荷重の制御が容易である。また、フラットジャッキや油圧ジャッキに代えて、センターホールジャッキにより部材に圧縮力を作用させ、その際の圧縮量により部材間に隙間を確保し、接合部材を設置するようにしてもよい。

またさらに、第1、第2の実施の形態では、補強梁21の一端の隙間37に部材間の圧縮部材として無収縮モルタル36を充填して部材間を接合したが、部材間の隙間量に応じたプレートを設置し、溶接により部材の連結を行ってもよい。さらに、部材間の圧縮部材としてフィラープレートを挿入したり、部材間を摩擦係合により連結する方法もある。

【0029】

また、第1、第2の実施の形態では、拡幅部の覆工構造を鋼殻セグメントにより構築し、この鋼殻セグメントを補強梁21で支持するものとして例示したが、この種の覆工構造にはセグメントの他に、RC躯体、SRC躯体、鋼管ルーフ、箱型ルーフなどさまざまな構造形態があり、いずれの構造形態においても補強梁を上記各実施の形態と同様に設置することで、上記各実施の形態と同様の作用効果を奏することができる。

さらに、第1、第2の実施の形態では、シールドトンネルの拡幅構造及びその施工方法の適用例として、高速道路の分合流部、非常駐車帯を構築する場合を例示したが、この拡幅構造及び施工方法は、シールドトンネルの切拡げが必要な地下鉄道駅舎、留置線部など扁平な大空間を必要とする各種の地中構造物の建設工事に同様に適用することができ、コストパフォーマンスに優れた有望な技術となる。

【符号の説明】

【0030】

1、2 シールドトンネル

R1、R2 トンネル覆工体

1a,1b、2a,2b セグメント

3 拡幅セグメント接合用凹部

4 仮補填部材

5 上部掘削空間

5a 天井部

5b 底部

6 下部掘削空間

6a 天井部

6b 底部

7 土砂

R3、R4 トンネル覆工体

8 拡幅セグメント

8a 端部

9 拡幅セグメント

20 接合部

201 受部

202 台座

21 補強梁

30 継手

31 継手部材

310 凹部

32 継手部材

321 凸部

33 隙間

34 ボルト

35 フラットジャッキ

36 無収縮モルタル

37 隙間

38 鋼板

41 内部支保工

【特許請求の範囲】

【請求項1】

シールドトンネルを当該トンネルの内面を覆うトンネル覆工体の一部を撤去して切拡げ、当該切拡げ部分に前記トンネル覆工体に接合する拡幅覆工体を構築して、トンネル断面を拡幅するシールドトンネルの拡幅構造において、

前記シールドトンネルの前記トンネル覆工体と前記拡幅覆工体との接合部付近に当該接合部を支持するための補強梁を備える、

ことを特徴とするシールドトンネルの拡幅構造。

【請求項2】

補強梁はトンネル覆工体と拡幅覆工体との接合部と前記接合部付近の前記拡副覆工体の内面との間に架け渡されるストラットで、前記補強梁は前記接合部と前記内面との間に継手を介して設置され、前記継手は凹部を有する継手部材と凸部を有する継手部材とを備え、これら継手部材の一方が前記接合部及び前記内面にそれぞれ固定され、他方が前記補強梁の両端にそれぞれ固定されて、前記凹部と前記凸部の突き合わせ構造とする請求項1に記載のシールドトンネルの拡幅構造。

【請求項3】

補強梁と拡幅覆工体との間にプレロードを導入保持される請求項2に記載のシールドトンネルの拡幅構造。

【請求項4】

並行する複数のシールドトンネル間を当該各トンネルの内面を覆うトンネル覆工体の一部を撤去して切拡げ、前記各シールドトンネル間に前記トンネル覆工体に接合する拡幅覆工体を構築して、トンネル断面を拡幅するシールドトンネルの拡幅構造において、

前記各シールドトンネルの前記トンネル覆工体と前記拡幅覆工体との接合部付近に当該接合部を支持するための補強梁を備える、

ことを特徴とするシールドトンネルの拡幅構造。

【請求項5】

補強梁はトンネル覆工体と拡幅覆工体との接合部と前記接合部付近の前記トンネル覆工体の内面との間に架け渡されるストラットで、前記補強梁は前記接合部と前記内面との間に継手を介して設置され、前記継手は凹部を有する継手部材と凸部を有する継手部材とを備え、これら継手部材の一方が前記接合部及び前記内面にそれぞれ固定され、他方が前記補強梁の両端にそれぞれ固定されて、前記凹部と前記凸部の突き合わせ構造とする請求項4に記載のシールドトンネルの拡幅構造。

【請求項6】

補強梁とトンネル覆工体との間にプレロードを導入保持される請求項5に記載のシールドトンネルの拡幅構造。

【請求項7】

シールドトンネルを当該トンネルの内面を覆うトンネル覆工体の一部を撤去して切拡げ、当該切拡げ部分に前記トンネル覆工体に接合する拡幅覆工体を構築して、トンネル断面を拡幅するシールドトンネルの施工方法において、

前記シールドトンネルの前記トンネル覆工体と前記拡幅覆工体との接合部付近に当該接合部を支持するための補強梁を設置する、

ことを特徴とするシールドトンネルの施工方法。

【請求項8】

並行する複数のシールドトンネル間を当該各トンネルの内面を覆うトンネル覆工体の一部を撤去して切拡げ、前記各シールドトンネル間に前記トンネル覆工体に接合する拡幅覆工体を構築し、トンネル断面を拡幅するシールドトンネルの拡幅方法において、

前記各シールドトンネルの前記トンネル覆工体と前記拡幅覆工体との接合部付近に当該接合部を支持するための補強梁を設置する、

ことを特徴とするシールドトンネルの施工方法。

【請求項1】

シールドトンネルを当該トンネルの内面を覆うトンネル覆工体の一部を撤去して切拡げ、当該切拡げ部分に前記トンネル覆工体に接合する拡幅覆工体を構築して、トンネル断面を拡幅するシールドトンネルの拡幅構造において、

前記シールドトンネルの前記トンネル覆工体と前記拡幅覆工体との接合部付近に当該接合部を支持するための補強梁を備える、

ことを特徴とするシールドトンネルの拡幅構造。

【請求項2】

補強梁はトンネル覆工体と拡幅覆工体との接合部と前記接合部付近の前記拡副覆工体の内面との間に架け渡されるストラットで、前記補強梁は前記接合部と前記内面との間に継手を介して設置され、前記継手は凹部を有する継手部材と凸部を有する継手部材とを備え、これら継手部材の一方が前記接合部及び前記内面にそれぞれ固定され、他方が前記補強梁の両端にそれぞれ固定されて、前記凹部と前記凸部の突き合わせ構造とする請求項1に記載のシールドトンネルの拡幅構造。

【請求項3】

補強梁と拡幅覆工体との間にプレロードを導入保持される請求項2に記載のシールドトンネルの拡幅構造。

【請求項4】

並行する複数のシールドトンネル間を当該各トンネルの内面を覆うトンネル覆工体の一部を撤去して切拡げ、前記各シールドトンネル間に前記トンネル覆工体に接合する拡幅覆工体を構築して、トンネル断面を拡幅するシールドトンネルの拡幅構造において、

前記各シールドトンネルの前記トンネル覆工体と前記拡幅覆工体との接合部付近に当該接合部を支持するための補強梁を備える、

ことを特徴とするシールドトンネルの拡幅構造。

【請求項5】

補強梁はトンネル覆工体と拡幅覆工体との接合部と前記接合部付近の前記トンネル覆工体の内面との間に架け渡されるストラットで、前記補強梁は前記接合部と前記内面との間に継手を介して設置され、前記継手は凹部を有する継手部材と凸部を有する継手部材とを備え、これら継手部材の一方が前記接合部及び前記内面にそれぞれ固定され、他方が前記補強梁の両端にそれぞれ固定されて、前記凹部と前記凸部の突き合わせ構造とする請求項4に記載のシールドトンネルの拡幅構造。

【請求項6】

補強梁とトンネル覆工体との間にプレロードを導入保持される請求項5に記載のシールドトンネルの拡幅構造。

【請求項7】

シールドトンネルを当該トンネルの内面を覆うトンネル覆工体の一部を撤去して切拡げ、当該切拡げ部分に前記トンネル覆工体に接合する拡幅覆工体を構築して、トンネル断面を拡幅するシールドトンネルの施工方法において、

前記シールドトンネルの前記トンネル覆工体と前記拡幅覆工体との接合部付近に当該接合部を支持するための補強梁を設置する、

ことを特徴とするシールドトンネルの施工方法。

【請求項8】

並行する複数のシールドトンネル間を当該各トンネルの内面を覆うトンネル覆工体の一部を撤去して切拡げ、前記各シールドトンネル間に前記トンネル覆工体に接合する拡幅覆工体を構築し、トンネル断面を拡幅するシールドトンネルの拡幅方法において、

前記各シールドトンネルの前記トンネル覆工体と前記拡幅覆工体との接合部付近に当該接合部を支持するための補強梁を設置する、

ことを特徴とするシールドトンネルの施工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−241637(P2011−241637A)

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願番号】特願2010−116094(P2010−116094)

【出願日】平成22年5月20日(2010.5.20)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成21年11月26日に社団法人 土木学会がトンネル工学報告集第19巻を発行

【出願人】(505389695)首都高速道路株式会社 (47)

【出願人】(303057365)株式会社間組 (138)

【Fターム(参考)】

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願日】平成22年5月20日(2010.5.20)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成21年11月26日に社団法人 土木学会がトンネル工学報告集第19巻を発行

【出願人】(505389695)首都高速道路株式会社 (47)

【出願人】(303057365)株式会社間組 (138)

【Fターム(参考)】

[ Back to top ]