シールドトンネルの縦潰れ防止構造、シールドトンネルの縦潰れ防止工法、およびシールドトンネル

【課題】施工容易かつ低コストに、シールドトンネルにおける効果的な縦潰れ防止を図る。

【解決手段】シールドトンネル10における覆工体12の上部及び下部の一方から他方に向けて引張材20を設置して、他方において引張材を支持し、支持位置からトンネル軸方向に引張材を延設して支持し、支持位置から上部及び下部の一方に向けて引張材を設置して、一方において引張材を支持し、支持位置からトンネル軸方向に引張材を延設して支持するようにした。

【解決手段】シールドトンネル10における覆工体12の上部及び下部の一方から他方に向けて引張材20を設置して、他方において引張材を支持し、支持位置からトンネル軸方向に引張材を延設して支持し、支持位置から上部及び下部の一方に向けて引張材を設置して、一方において引張材を支持し、支持位置からトンネル軸方向に引張材を延設して支持するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シールドトンネルの縦潰れ防止構造、シールドトンネルの縦潰れ防止工法、およびシールドトンネルに関するものであり、具体的には、施工容易かつ低コストに、シールドトンネルにおける効果的な縦潰れ防止を図る技術に関する。

【背景技術】

【0002】

道路や鉄道線路等を小さい土被り厚でアンダーパスしたり、様々な地盤状況に幅広く対応してトンネル掘削を施工できるシールド工法は、軟弱地盤が多く施工条件に制約が多い都市土木の分野で特に適用範囲を広げている。こうしたシールド工法により小土被りのトンネルを構築する場合、上下方向の土圧より側方土圧が卓越するため、シールドトンネルにおいて、縦に細長くなろうとするいわゆる縦潰れが生じるおそれがある。このため、こうした現象に対処する工法が従来より提案されてきた。

【0003】

例えば、シールド機で掘削され、鉛直荷重よりも側方荷重が大きく作用するトンネル内に、環状に敷設されたセグメントを補強するための補強方法において、棒状の仮設梁を、その長手方向が前記トンネルの軸方向に直交するように、かつ、略水平に前記セグメントの内方の所定の位置に着脱可能に設置する仮設梁設置工程と、棒状の第一の本設梁を、その長手方向が前記トンネルの軸方向に直交するように、かつ、略水平に前記セグメントの内方のインバート部に設置する第一の本設梁設置工程と、前記仮設梁を撤去する仮設梁撤去工程とを備えることを特徴とするセグメントの補強方法(特許文献1)などが提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−101023号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来技術のように水平方向に梁材を設置して、側方土圧に由来する圧縮力に抵抗する場合、梁材の設置、撤去にかかるコストや手間が大きいという問題がある。他方、特殊セグメントの採用や覆工厚増加といった対策を施す場合でも、トンネル掘削外径が大きくなるなど、掘削工事自体の施工コスト増加が生じる恐れがあった。

【0006】

そこで本発明は、施工容易かつ低コストに、シールドトンネルにおける効果的な縦潰れ防止を図る技術の提供を目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するシールドトンネルの縦潰れ防止構造は、シールドトンネルにおける上部および下部の覆工体間に引張材を設置してなることを特徴とする。これによれば、上述の側方土圧による縦潰れの断面力がシールドトンネルに作用しても、前記断面力によりトンネル外方に変位しようとする覆工体(トンネル上部および下部の覆工体)の挙動を引張材で抑制し、ひいては縦潰れの防止を図ることが出来る。また例えば、取り扱い容易なワイヤーやチェーンといった索状体を引張材として用いることが可能であり、施工性、施工コストの両面で優れた縦潰れ防止構造の形成が可能となる。前記引張材としては、上述の通り取り扱い容易な索状体などの部材を採用できるから、施工現場への引張材の搬入、設置、および不要時の撤去も非常に簡便となる。

【0008】

なお、前記シールドトンネルの縦潰れ防止構造において、覆工体上部における1の引張材設置箇所から覆工体下部に対し、トンネル断面方向に離間する2本の引張材を設置してなるとしてもよい。これによれば、例えばトンネル内空の他の構造物や施工装置等を回避するように、2本の引張材を互いに離間させて設置することが可能であり、限られたトンネル内空において施工状況等に応じて柔軟に縦潰れ防止構造を構成することができる。

【0009】

また、前記シールドトンネルの縦潰れ防止構造において、 前記覆工体の上部及び下部の一方から他方に向けて引張材を設置して、当該他方において前記引張材を支持し、当該支持位置からトンネル軸方向に前記引張材を延設して支持し、当該支持位置から前記上部及び下部の一方に向けて引張材を設置して、当該一方において前記引張材を支持し、当該支持位置から前記トンネル軸方向に前記引張材を延設して支持する工程を行い、又は、この工程を繰り返すことにより前記引張材が設置されたとしてもよい。

【0010】

これによれば、シールドトンネルの内空上下方向での引張材の設置から、この引張材のトンネル軸方向への引張材の延伸および設置まで、一本の引張材を用いた連続的な処理が可能となる。従って、所定間隔のトンネル断面毎に引張材の設置を逐一実施するより、効率的に縦潰れ防止構造を形成することが可能となる。なお、トンネル軸方向にも引張材を設置することで、例えば、覆工体がトンネル軸方向に離間しようとする挙動に対して抵抗することも可能となる。

【0011】

また、前記シールドトンネルの縦潰れ防止構造において、引張材設置に際し、引張材に引張力を導入してなるとしてもよい。これによれば、引張材が縦潰れの断面力に対してより強く抵抗することが可能となる。

【0012】

また、本発明におけるシールドトンネルの縦潰れ防止工法は、シールドトンネルにおける覆工体の上部および下部の間に引張材を設置することを特徴とする。これによれば、上述の側方土圧による縦潰れの断面力がシールドトンネルに作用しても、前記断面力によりトンネル外方に変位しようとする覆工体(トンネル上部および下部の覆工体)の挙動を引張材で抑制し、ひいては縦潰れの防止を図ることが出来る。また例えば、取り扱い容易なワイヤーやチェーンといった索状体を引張材として用いることが可能であり、施工性、施工コストの両面で優れた縦潰れ防止構造の形成が可能となる。前記引張材としては、上述の通り取り扱い容易な索状体などの部材を採用できるから、施工現場への引張材の搬入、設置、および不要時の撤去も非常に簡便となる。

【0013】

また、本発明のシールドトンネルは、覆工体の上部および下部の間に引張材を設置してなる縦潰れ防止構造を備えたことを特徴とする。これによれば、上述の側方土圧による縦潰れの断面力がシールドトンネルに作用しても、前記断面力によりトンネル外方に変位しようとする覆工体(トンネル上部および下部の覆工体)の挙動を引張材で抑制し、ひいては縦潰れの防止を図ったシールドトンネルを形成することが出来る。また例えば、取り扱い容易なワイヤーやチェーンといった索状体を引張材として用いることが可能であり、施工性、施工コストの両面で優れた縦潰れ防止構造の形成が可能となる。前記引張材としては、上述の通り取り扱い容易な索状体などの部材を採用できるから、施工現場への引張材の搬入、設置、および不要時の撤去も非常に簡便となる。

【発明の効果】

【0014】

本発明によれば、施工容易かつ低コストに、シールドトンネルにおける効果的な縦潰れ防止を図ることができる。

【図面の簡単な説明】

【0015】

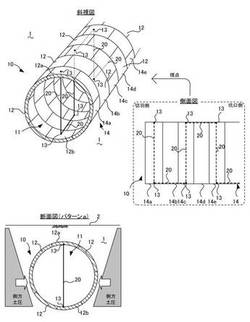

【図1】本実施形態におけるシールドトンネルの縦潰れ防止構造の適用例1を示す図である。

【図2】本実施形態におけるシールドトンネルの縦潰れ防止構造の適用例2を示す図である。

【図3】本実施形態における解析結果1を示す図である。

【図4】本実施形態における解析結果2を示す図である。

【図5】本実施形態における解析結果3を示す図である。

【図6】本実施形態における解析結果4を示す図である。

【図7】本実施形態における解析結果5を示す図である。

【図8】本実施形態におけるシールドトンネルの縦潰れ防止構造の適用例3を示す図である。

【発明を実施するための形態】

【0016】

−−−適用例1−−−

以下に本発明の実施形態について図面を用いて詳細に説明する。図1は、本実施形態におけるシールドトンネルの縦潰れ防止構造の適用例1を示す図である。図1の斜視図にて示すように、地盤1に形成されるシールドトンネル10は、その施工中において、セグメント12がトンネル周方向に配置されたセグメントリング14(覆工体)を、トンネル進行方向に順次連結させた形態をとる。こうしたセグメント14の配置や連結の作業は、シールドマシンが具備するエレクター等により実行される。例えば、交通量の非常に多い都市部の道路や鉄道線路が地上2にあって安易に開削工法が採用できず、一方、地下には既に他の地下構造物が存在するといった施工条件の場合、既存地下構造物を避けた浅い深度にシールドトンネルを構築する必要がある。すなわち、小土被りのシールドトンネルの構築が要求される。このような施工条件では土被り部分の上載荷重が小さく、上下方向の土圧より側方土圧が卓越するため、シールドトンネル10は縦に細長くなろうとする縦潰れの挙動を示す恐れがある。

【0017】

そこで本実施形態においては、シールドトンネル10における上部セグメント12aおよび下部セグメント12bの一方から他方に向けて引張材20を設置し、縦潰れ防止構造を形成している。図1に示した例では、1つおきのセグメントリング14において、上部セグメント12aと下部セグメント12bとの間に1本の引張材20を設けている。セグメントにおける引張材20の設置に際しては、例えば、セグメントに元々備わっている吊り環13に引張材端部を締結し支持するなどすればよい。この場合、吊り環13が引張材20の設置箇所であり、支持位置となる。

【0018】

また本実施形態では、前記引張材20の設置箇所となった吊り環13を具備する上部セグメント12aおよび下部セグメント12bのいずれかと、該当セグメントのセグメントリング14にトンネル軸方向で並列する他セグメントとの間での前記引張材20の設置を連続して行っている。つまり、支持位置たる吊り環13からトンネル軸方向に前記引張材20を延設して支持している。

【0019】

図1の例であれば、最も切羽側のセグメントリング14aにおいて設置された引張材20は、下部セグメント12bが具備する吊り環13を支点にして、1つセグメントリング14bを飛ばした坑口側のセグメントリング14cの下部セグメント12bの吊り環13から延伸されているものとなる。また、このセグメントリング14cの内空を上下に貫いている引張材20は、上部セグメント12aが具備する吊り環13を支持点にして、1つセグメントリング14dを飛ばした坑口側のセグメントリング14eの上部セグメント12aの吊り環13から延伸されているものとなる。

【0020】

こうして、セグメントリング14の内空11を上下に貫く形で設置されるだけなく、セグメントリング14を跨る形でも設置される引張材20は、坑口側から切羽側に向けたセグメントリング14の施工に合わせて上記同様の形態で設置が繰り返されることになる。こうした引張材20の設置形態によれば、セグメントリング14における内空上下方向での引張材20の設置から、この引張材20を設置したセグメントリング14とトンネル軸方向で並列する他のセグメントリングとを跨った引張材設置まで、一本の引張材20を用いた連続的な処理が可能となる。従って、例えばセグメントリング毎に引張材20の設置を逐一実施するより、効率的に縦潰れ防止構造を形成することが可能となる。勿論、こうした引張材の設置を、セグメントリング間で連続して行うとすれば、更に施工効率は高まる。なお、セグメントリング14の間にも引張材20を設置することで、例えば、セグメントリング同士が離間する挙動に対して抵抗することも可能となる。

【0021】

図1に基づいて引張材20の設置について例示を行ったが、引張材20の設置形態としては勿論こうした形態に限定されない。例えば、1つおきではなく、全てのセグメントリング14において、その上部セグメント12aと下部セグメント12bとの間に引張材20を設けるとしてもよい。或いはセグメントリング2つ以上の間隔で引張材20を設けるとしてもよい。

【0022】

なお、シールドトンネル10に元来かかっている上載荷重(シールドトンネル直上の土塊重量に由来)と側方圧(土圧や水圧)をモデル化したシールドトンネルに載荷して断面力を求め、この断面力に対抗しうるよう、引張材20の部材強度、吊り環13への締結強度、各セグメントリング14における引張材設置本数、引張材への導入引張力、セグメントリング間の設置間隔等を設計することになる。

【0023】

こうした縦潰れ防止構造を採用するとすれば、上述の側方土圧による縦潰れの断面力がシールドトンネルに作用しても、前記断面力によりトンネル外方に変位しようとする上部セグメント15と下部セグメント16の挙動を引張材20で抑制し、ひいては縦潰れの防止を図ることが出来る。より詳細に述べると、小土被りのトンネルでは、上下方向の土圧よりも側方土圧が優越することで、トンネル上下部にトンネルの外側を開こうとするモーメント(外側引張モーメント)が、トンネル左右部にトンネルの内側を開こうとするモーメント(内側引張モーメント)がそれぞれ作用し、これらのモーメントにより、トンネル断面が縦長方向に変形して縦潰れが引き起こされる。一方、引張材20は、縦長変形に抗する部材として機能するから、前述のモーメントを低減し、ひいてはシールドトンネル10における縦潰れを防止することが可能となる。

【0024】

なお、引張材20としては、例えば、適宜な引張強度を備えた各種鋼材、合成樹脂材などが採用できる。引張材20の形態としては、棒状材の他、取り扱い容易なワイヤーやチェーンといった索状体を採用できる。この場合、可撓性や取り回しに優れ、入手も容易な索状体故に、施工性、施工コストの両面で優れた縦潰れ防止構造の形成も可能となる。上述の通り取り扱い容易な索状体などの部材を引張材20として採用すれば、施工現場への引張材20の搬入、セグメントへの設置、および不要時の撤去も非常に簡便となる。

【0025】

また、上述の縦潰れ防止構造において、引張材設置に際し、引張材20に引張力を導入するとしてもよい。これによれば、引張材20が縦長変形に対してより強く抵抗することが可能となる。

【0026】

−−−適用例2−−−

続いて、引張材20がシールドトンネル10の内空11において、複数設置される例について説明する。図2は本実施形態におけるシールドトンネルの縦潰れ防止構造の適用例2を示す図である。この場合、図2に例示するように、上部セグメント12aにおける1の吊り環13(引張材設置箇所)から、下部セグメント12b、12cの吊り環13に対し、逆V字型となるようトンネル断面方向に離間する2本の引張材20を設置して、縦潰れ防止構造を形成している。

【0027】

シールドトンネル施工時のトンネル内空11には、シールドマシンや電源設備、ポンプ類等の各種施工装置や、カルバートや軌道などの他構造物も配置されることになり、引張材20を自在に配置しにくい状況も十分想定される。しかしながら、本適用例の如く、2本の引張材20を互いに離間させて設置する形態を採用すれば、前記施工装置や他構造物等を回避しつつ縦潰れ防止構造を形成することもできる。従って、限られたトンネル内空11において施工状況等に応じて柔軟に縦潰れ防止構造を構成することができる。

【0028】

本適用例で示した引張材20の設置形態の場合でも、上述の適用例1と同様に、セグメントリング14間を跨いだ引張材20の設置、および、引張材設置に際しての引張材20への引張力の導入を行うとしてもよい。

【0029】

−−−解析結果について−−−

ここで、本実施形態の技術が発現する縦潰れ防止の効果について、無対策の場合と比較して説明しておく。図3は本実施形態における解析結果1を示す図であり、図4は本実施形態における解析結果2、図5は本実施形態における解析結果3を示す図である。各図にて示すように、前提となる解析諸元は、シールド外径10800mm、桁高400mm、土被り3.5m、としている。

【0030】

図3に示すように、無対策の場合、シールドトンネル10に生じる曲げモーメントは、正曲げモーメントの最大値が310.6KN・m、負曲げモーメントの最大値が362.3KN・mとなった。ここで、正の曲げモーメントとは、トンネルの内側面を開こうとする曲げモーメント、負の曲げモーメントとは、トンネルの外側面を開こうとする曲げモーメントを意味する。また、シールドトンネル10に生じる変形は、縦が19.9mm(トンネル頂部付近で生じている上方への凸変位)、横が−22.9mm(トンネル側部で生じているトンネル内空中心への凹変位)となった。つまり、シールドトンネル10の断面が縦長になろうとする、縦潰れの挙動を示している。

【0031】

これに対し、図4にて示すように、PC鋼撚り線1本を引張材20としてシールドトンネル10の内空11に設置した場合、シールドトンネル10に生じる曲げモーメントは、正曲げモーメントの最大値が237.8KN・m(無対策に比べ約23.4%低減)、負曲げモーメントの最大値が241.8KN・m(無対策に比べ約33.3%低減)となった。また、変形の最大値が縦で17.8mm(無対策に比べ約11%低減)、横で−16.51mm(無対策に比べ約28%低減)となった。

【0032】

また、図5にて示すように、引張力を導入したPC鋼撚り線1本を引張材20としてシールドトンネル10の内空11に設置した場合、シールドトンネル10に生じる曲げモーメントは、正曲げモーメントの最大値が132.9KN・m(無対策に比べ約57.2%低減)、負曲げモーメントの最大値が109.3KN・m(無対策に比べ約69.8%低減)となった。また、変形の最大値が縦で3.03mm(無対策に比べ約84.8%低減)、横で−7.09mm(無対策に比べ約69%低減)となった。

【0033】

また、図6にて示すように、図4、5の場合と同様のPC鋼撚り線を引張材20とし、シールドトンネル10の内空11において逆V字型に設置した場合、シールドトンネル10に生じる曲げモーメントは、正曲げモーメントの最大値が217.1KN・m(無対策に比べ約30.1%低減)、負曲げモーメントの最大値が268.2KN・m(無対策に比べ約25.9%低減)となった。また、変形の最大値が縦で16.6mm(無対策に比べ約16.6%低減)、横で−14.7mm(無対策に比べ約35.8%低減)となった。

【0034】

更に、図7にて示すように、図6の場合と同様のPC鋼撚り線に引張力を導入した上で引張材20とし、シールドトンネル10の内空11において逆V字型に設置した場合、シールドトンネル10に生じる曲げモーメントは、正曲げモーメントの最大値が143.0KN・m(無対策に比べ約54.0%低減)、負曲げモーメントの最大値が188.8KN・m(無対策に比べ約47.9%低減)となった。また、変形の最大値が縦で9.6mm(無対策に比べ約51.8%低減)、横で−8.1mm(無対策に比べ約64.6%低減)となった。

【0035】

いずれにしても、無対策の場合と比較し、シールドトンネル10に作用する曲げモーメントおよび変形は効果的に低減され、十分な縦潰れ防止効果を発現することが期待できる。

【0036】

−−−適用例3−−−

続いて、引張材20の他の設置形態について説明する。図8は、本実施形態におけるシールドトンネルの縦潰れ防止構造の適用例3を示す図である。本実施形態の縦潰れ防止構造を適用していない無対策時の解析結果については上述した通りである。こうした無対策の場合のモーメント分布において、トンネル外方への引張が生じるのが範囲A、Bとなる(図8)。従って、シールドトンネル10の上部で生じる外方への引張と、下部で生じる外方への引張の両者について負担する形で引張材20を配置すれば、より効率的に縦潰れ防止を図れることになる。この場合、図8にて例示するように、引張材20によって、例えば範囲Bにある下部セグメント12b、その上方にある範囲Aの上部セグメント12a、および他の上部セグメント12a’、この上部セグメント12a’の下方にある範囲Bの他の下部セグメント12c、の各吊り環13の間に引張材20を巻回し、当該引張材20の端部を前記下部セグメント12b、12cにて固定するといった形態が採用できる。勿論、前記各範囲の間で引張のモーメントが最大の箇所にあたるセグメントを選んでこうした引張材20の設置を行うと、より効果的にモーメントに対抗することになって好適である。なお、前記下部セグメント12b、12cに固定予定の前記引張材20の端部については、他の施工作業の邪魔にならぬよう、セグメントへの固定時以外はトンネル内空上方(上部セグメント12a,12a’らの近傍)まで巻き上げて適宜結束したり、トンネル壁面頂部付近の所定部位(吊り環13など)にフック等の係止手段を介して仮固定しておけば好適である。

【0037】

以上、本実施形態によれば、施工容易かつ低コストに、シールドトンネルにおける効果的な縦潰れ防止を図ることができる。

【0038】

以上、本発明の実施の形態について、その実施の形態に基づき具体的に説明したが、これに限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。

【符号の説明】

【0039】

1 地盤

2 地上

10 シールドトンネル

11 シールドトンネルの内空

12 セグメント

12a 上部セグメント

12b、12c 下部セグメント

13 吊り環(引張材設置箇所、支持位置)

14 セグメントリング

20 引張材

【技術分野】

【0001】

本発明は、シールドトンネルの縦潰れ防止構造、シールドトンネルの縦潰れ防止工法、およびシールドトンネルに関するものであり、具体的には、施工容易かつ低コストに、シールドトンネルにおける効果的な縦潰れ防止を図る技術に関する。

【背景技術】

【0002】

道路や鉄道線路等を小さい土被り厚でアンダーパスしたり、様々な地盤状況に幅広く対応してトンネル掘削を施工できるシールド工法は、軟弱地盤が多く施工条件に制約が多い都市土木の分野で特に適用範囲を広げている。こうしたシールド工法により小土被りのトンネルを構築する場合、上下方向の土圧より側方土圧が卓越するため、シールドトンネルにおいて、縦に細長くなろうとするいわゆる縦潰れが生じるおそれがある。このため、こうした現象に対処する工法が従来より提案されてきた。

【0003】

例えば、シールド機で掘削され、鉛直荷重よりも側方荷重が大きく作用するトンネル内に、環状に敷設されたセグメントを補強するための補強方法において、棒状の仮設梁を、その長手方向が前記トンネルの軸方向に直交するように、かつ、略水平に前記セグメントの内方の所定の位置に着脱可能に設置する仮設梁設置工程と、棒状の第一の本設梁を、その長手方向が前記トンネルの軸方向に直交するように、かつ、略水平に前記セグメントの内方のインバート部に設置する第一の本設梁設置工程と、前記仮設梁を撤去する仮設梁撤去工程とを備えることを特徴とするセグメントの補強方法(特許文献1)などが提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−101023号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来技術のように水平方向に梁材を設置して、側方土圧に由来する圧縮力に抵抗する場合、梁材の設置、撤去にかかるコストや手間が大きいという問題がある。他方、特殊セグメントの採用や覆工厚増加といった対策を施す場合でも、トンネル掘削外径が大きくなるなど、掘削工事自体の施工コスト増加が生じる恐れがあった。

【0006】

そこで本発明は、施工容易かつ低コストに、シールドトンネルにおける効果的な縦潰れ防止を図る技術の提供を目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するシールドトンネルの縦潰れ防止構造は、シールドトンネルにおける上部および下部の覆工体間に引張材を設置してなることを特徴とする。これによれば、上述の側方土圧による縦潰れの断面力がシールドトンネルに作用しても、前記断面力によりトンネル外方に変位しようとする覆工体(トンネル上部および下部の覆工体)の挙動を引張材で抑制し、ひいては縦潰れの防止を図ることが出来る。また例えば、取り扱い容易なワイヤーやチェーンといった索状体を引張材として用いることが可能であり、施工性、施工コストの両面で優れた縦潰れ防止構造の形成が可能となる。前記引張材としては、上述の通り取り扱い容易な索状体などの部材を採用できるから、施工現場への引張材の搬入、設置、および不要時の撤去も非常に簡便となる。

【0008】

なお、前記シールドトンネルの縦潰れ防止構造において、覆工体上部における1の引張材設置箇所から覆工体下部に対し、トンネル断面方向に離間する2本の引張材を設置してなるとしてもよい。これによれば、例えばトンネル内空の他の構造物や施工装置等を回避するように、2本の引張材を互いに離間させて設置することが可能であり、限られたトンネル内空において施工状況等に応じて柔軟に縦潰れ防止構造を構成することができる。

【0009】

また、前記シールドトンネルの縦潰れ防止構造において、 前記覆工体の上部及び下部の一方から他方に向けて引張材を設置して、当該他方において前記引張材を支持し、当該支持位置からトンネル軸方向に前記引張材を延設して支持し、当該支持位置から前記上部及び下部の一方に向けて引張材を設置して、当該一方において前記引張材を支持し、当該支持位置から前記トンネル軸方向に前記引張材を延設して支持する工程を行い、又は、この工程を繰り返すことにより前記引張材が設置されたとしてもよい。

【0010】

これによれば、シールドトンネルの内空上下方向での引張材の設置から、この引張材のトンネル軸方向への引張材の延伸および設置まで、一本の引張材を用いた連続的な処理が可能となる。従って、所定間隔のトンネル断面毎に引張材の設置を逐一実施するより、効率的に縦潰れ防止構造を形成することが可能となる。なお、トンネル軸方向にも引張材を設置することで、例えば、覆工体がトンネル軸方向に離間しようとする挙動に対して抵抗することも可能となる。

【0011】

また、前記シールドトンネルの縦潰れ防止構造において、引張材設置に際し、引張材に引張力を導入してなるとしてもよい。これによれば、引張材が縦潰れの断面力に対してより強く抵抗することが可能となる。

【0012】

また、本発明におけるシールドトンネルの縦潰れ防止工法は、シールドトンネルにおける覆工体の上部および下部の間に引張材を設置することを特徴とする。これによれば、上述の側方土圧による縦潰れの断面力がシールドトンネルに作用しても、前記断面力によりトンネル外方に変位しようとする覆工体(トンネル上部および下部の覆工体)の挙動を引張材で抑制し、ひいては縦潰れの防止を図ることが出来る。また例えば、取り扱い容易なワイヤーやチェーンといった索状体を引張材として用いることが可能であり、施工性、施工コストの両面で優れた縦潰れ防止構造の形成が可能となる。前記引張材としては、上述の通り取り扱い容易な索状体などの部材を採用できるから、施工現場への引張材の搬入、設置、および不要時の撤去も非常に簡便となる。

【0013】

また、本発明のシールドトンネルは、覆工体の上部および下部の間に引張材を設置してなる縦潰れ防止構造を備えたことを特徴とする。これによれば、上述の側方土圧による縦潰れの断面力がシールドトンネルに作用しても、前記断面力によりトンネル外方に変位しようとする覆工体(トンネル上部および下部の覆工体)の挙動を引張材で抑制し、ひいては縦潰れの防止を図ったシールドトンネルを形成することが出来る。また例えば、取り扱い容易なワイヤーやチェーンといった索状体を引張材として用いることが可能であり、施工性、施工コストの両面で優れた縦潰れ防止構造の形成が可能となる。前記引張材としては、上述の通り取り扱い容易な索状体などの部材を採用できるから、施工現場への引張材の搬入、設置、および不要時の撤去も非常に簡便となる。

【発明の効果】

【0014】

本発明によれば、施工容易かつ低コストに、シールドトンネルにおける効果的な縦潰れ防止を図ることができる。

【図面の簡単な説明】

【0015】

【図1】本実施形態におけるシールドトンネルの縦潰れ防止構造の適用例1を示す図である。

【図2】本実施形態におけるシールドトンネルの縦潰れ防止構造の適用例2を示す図である。

【図3】本実施形態における解析結果1を示す図である。

【図4】本実施形態における解析結果2を示す図である。

【図5】本実施形態における解析結果3を示す図である。

【図6】本実施形態における解析結果4を示す図である。

【図7】本実施形態における解析結果5を示す図である。

【図8】本実施形態におけるシールドトンネルの縦潰れ防止構造の適用例3を示す図である。

【発明を実施するための形態】

【0016】

−−−適用例1−−−

以下に本発明の実施形態について図面を用いて詳細に説明する。図1は、本実施形態におけるシールドトンネルの縦潰れ防止構造の適用例1を示す図である。図1の斜視図にて示すように、地盤1に形成されるシールドトンネル10は、その施工中において、セグメント12がトンネル周方向に配置されたセグメントリング14(覆工体)を、トンネル進行方向に順次連結させた形態をとる。こうしたセグメント14の配置や連結の作業は、シールドマシンが具備するエレクター等により実行される。例えば、交通量の非常に多い都市部の道路や鉄道線路が地上2にあって安易に開削工法が採用できず、一方、地下には既に他の地下構造物が存在するといった施工条件の場合、既存地下構造物を避けた浅い深度にシールドトンネルを構築する必要がある。すなわち、小土被りのシールドトンネルの構築が要求される。このような施工条件では土被り部分の上載荷重が小さく、上下方向の土圧より側方土圧が卓越するため、シールドトンネル10は縦に細長くなろうとする縦潰れの挙動を示す恐れがある。

【0017】

そこで本実施形態においては、シールドトンネル10における上部セグメント12aおよび下部セグメント12bの一方から他方に向けて引張材20を設置し、縦潰れ防止構造を形成している。図1に示した例では、1つおきのセグメントリング14において、上部セグメント12aと下部セグメント12bとの間に1本の引張材20を設けている。セグメントにおける引張材20の設置に際しては、例えば、セグメントに元々備わっている吊り環13に引張材端部を締結し支持するなどすればよい。この場合、吊り環13が引張材20の設置箇所であり、支持位置となる。

【0018】

また本実施形態では、前記引張材20の設置箇所となった吊り環13を具備する上部セグメント12aおよび下部セグメント12bのいずれかと、該当セグメントのセグメントリング14にトンネル軸方向で並列する他セグメントとの間での前記引張材20の設置を連続して行っている。つまり、支持位置たる吊り環13からトンネル軸方向に前記引張材20を延設して支持している。

【0019】

図1の例であれば、最も切羽側のセグメントリング14aにおいて設置された引張材20は、下部セグメント12bが具備する吊り環13を支点にして、1つセグメントリング14bを飛ばした坑口側のセグメントリング14cの下部セグメント12bの吊り環13から延伸されているものとなる。また、このセグメントリング14cの内空を上下に貫いている引張材20は、上部セグメント12aが具備する吊り環13を支持点にして、1つセグメントリング14dを飛ばした坑口側のセグメントリング14eの上部セグメント12aの吊り環13から延伸されているものとなる。

【0020】

こうして、セグメントリング14の内空11を上下に貫く形で設置されるだけなく、セグメントリング14を跨る形でも設置される引張材20は、坑口側から切羽側に向けたセグメントリング14の施工に合わせて上記同様の形態で設置が繰り返されることになる。こうした引張材20の設置形態によれば、セグメントリング14における内空上下方向での引張材20の設置から、この引張材20を設置したセグメントリング14とトンネル軸方向で並列する他のセグメントリングとを跨った引張材設置まで、一本の引張材20を用いた連続的な処理が可能となる。従って、例えばセグメントリング毎に引張材20の設置を逐一実施するより、効率的に縦潰れ防止構造を形成することが可能となる。勿論、こうした引張材の設置を、セグメントリング間で連続して行うとすれば、更に施工効率は高まる。なお、セグメントリング14の間にも引張材20を設置することで、例えば、セグメントリング同士が離間する挙動に対して抵抗することも可能となる。

【0021】

図1に基づいて引張材20の設置について例示を行ったが、引張材20の設置形態としては勿論こうした形態に限定されない。例えば、1つおきではなく、全てのセグメントリング14において、その上部セグメント12aと下部セグメント12bとの間に引張材20を設けるとしてもよい。或いはセグメントリング2つ以上の間隔で引張材20を設けるとしてもよい。

【0022】

なお、シールドトンネル10に元来かかっている上載荷重(シールドトンネル直上の土塊重量に由来)と側方圧(土圧や水圧)をモデル化したシールドトンネルに載荷して断面力を求め、この断面力に対抗しうるよう、引張材20の部材強度、吊り環13への締結強度、各セグメントリング14における引張材設置本数、引張材への導入引張力、セグメントリング間の設置間隔等を設計することになる。

【0023】

こうした縦潰れ防止構造を採用するとすれば、上述の側方土圧による縦潰れの断面力がシールドトンネルに作用しても、前記断面力によりトンネル外方に変位しようとする上部セグメント15と下部セグメント16の挙動を引張材20で抑制し、ひいては縦潰れの防止を図ることが出来る。より詳細に述べると、小土被りのトンネルでは、上下方向の土圧よりも側方土圧が優越することで、トンネル上下部にトンネルの外側を開こうとするモーメント(外側引張モーメント)が、トンネル左右部にトンネルの内側を開こうとするモーメント(内側引張モーメント)がそれぞれ作用し、これらのモーメントにより、トンネル断面が縦長方向に変形して縦潰れが引き起こされる。一方、引張材20は、縦長変形に抗する部材として機能するから、前述のモーメントを低減し、ひいてはシールドトンネル10における縦潰れを防止することが可能となる。

【0024】

なお、引張材20としては、例えば、適宜な引張強度を備えた各種鋼材、合成樹脂材などが採用できる。引張材20の形態としては、棒状材の他、取り扱い容易なワイヤーやチェーンといった索状体を採用できる。この場合、可撓性や取り回しに優れ、入手も容易な索状体故に、施工性、施工コストの両面で優れた縦潰れ防止構造の形成も可能となる。上述の通り取り扱い容易な索状体などの部材を引張材20として採用すれば、施工現場への引張材20の搬入、セグメントへの設置、および不要時の撤去も非常に簡便となる。

【0025】

また、上述の縦潰れ防止構造において、引張材設置に際し、引張材20に引張力を導入するとしてもよい。これによれば、引張材20が縦長変形に対してより強く抵抗することが可能となる。

【0026】

−−−適用例2−−−

続いて、引張材20がシールドトンネル10の内空11において、複数設置される例について説明する。図2は本実施形態におけるシールドトンネルの縦潰れ防止構造の適用例2を示す図である。この場合、図2に例示するように、上部セグメント12aにおける1の吊り環13(引張材設置箇所)から、下部セグメント12b、12cの吊り環13に対し、逆V字型となるようトンネル断面方向に離間する2本の引張材20を設置して、縦潰れ防止構造を形成している。

【0027】

シールドトンネル施工時のトンネル内空11には、シールドマシンや電源設備、ポンプ類等の各種施工装置や、カルバートや軌道などの他構造物も配置されることになり、引張材20を自在に配置しにくい状況も十分想定される。しかしながら、本適用例の如く、2本の引張材20を互いに離間させて設置する形態を採用すれば、前記施工装置や他構造物等を回避しつつ縦潰れ防止構造を形成することもできる。従って、限られたトンネル内空11において施工状況等に応じて柔軟に縦潰れ防止構造を構成することができる。

【0028】

本適用例で示した引張材20の設置形態の場合でも、上述の適用例1と同様に、セグメントリング14間を跨いだ引張材20の設置、および、引張材設置に際しての引張材20への引張力の導入を行うとしてもよい。

【0029】

−−−解析結果について−−−

ここで、本実施形態の技術が発現する縦潰れ防止の効果について、無対策の場合と比較して説明しておく。図3は本実施形態における解析結果1を示す図であり、図4は本実施形態における解析結果2、図5は本実施形態における解析結果3を示す図である。各図にて示すように、前提となる解析諸元は、シールド外径10800mm、桁高400mm、土被り3.5m、としている。

【0030】

図3に示すように、無対策の場合、シールドトンネル10に生じる曲げモーメントは、正曲げモーメントの最大値が310.6KN・m、負曲げモーメントの最大値が362.3KN・mとなった。ここで、正の曲げモーメントとは、トンネルの内側面を開こうとする曲げモーメント、負の曲げモーメントとは、トンネルの外側面を開こうとする曲げモーメントを意味する。また、シールドトンネル10に生じる変形は、縦が19.9mm(トンネル頂部付近で生じている上方への凸変位)、横が−22.9mm(トンネル側部で生じているトンネル内空中心への凹変位)となった。つまり、シールドトンネル10の断面が縦長になろうとする、縦潰れの挙動を示している。

【0031】

これに対し、図4にて示すように、PC鋼撚り線1本を引張材20としてシールドトンネル10の内空11に設置した場合、シールドトンネル10に生じる曲げモーメントは、正曲げモーメントの最大値が237.8KN・m(無対策に比べ約23.4%低減)、負曲げモーメントの最大値が241.8KN・m(無対策に比べ約33.3%低減)となった。また、変形の最大値が縦で17.8mm(無対策に比べ約11%低減)、横で−16.51mm(無対策に比べ約28%低減)となった。

【0032】

また、図5にて示すように、引張力を導入したPC鋼撚り線1本を引張材20としてシールドトンネル10の内空11に設置した場合、シールドトンネル10に生じる曲げモーメントは、正曲げモーメントの最大値が132.9KN・m(無対策に比べ約57.2%低減)、負曲げモーメントの最大値が109.3KN・m(無対策に比べ約69.8%低減)となった。また、変形の最大値が縦で3.03mm(無対策に比べ約84.8%低減)、横で−7.09mm(無対策に比べ約69%低減)となった。

【0033】

また、図6にて示すように、図4、5の場合と同様のPC鋼撚り線を引張材20とし、シールドトンネル10の内空11において逆V字型に設置した場合、シールドトンネル10に生じる曲げモーメントは、正曲げモーメントの最大値が217.1KN・m(無対策に比べ約30.1%低減)、負曲げモーメントの最大値が268.2KN・m(無対策に比べ約25.9%低減)となった。また、変形の最大値が縦で16.6mm(無対策に比べ約16.6%低減)、横で−14.7mm(無対策に比べ約35.8%低減)となった。

【0034】

更に、図7にて示すように、図6の場合と同様のPC鋼撚り線に引張力を導入した上で引張材20とし、シールドトンネル10の内空11において逆V字型に設置した場合、シールドトンネル10に生じる曲げモーメントは、正曲げモーメントの最大値が143.0KN・m(無対策に比べ約54.0%低減)、負曲げモーメントの最大値が188.8KN・m(無対策に比べ約47.9%低減)となった。また、変形の最大値が縦で9.6mm(無対策に比べ約51.8%低減)、横で−8.1mm(無対策に比べ約64.6%低減)となった。

【0035】

いずれにしても、無対策の場合と比較し、シールドトンネル10に作用する曲げモーメントおよび変形は効果的に低減され、十分な縦潰れ防止効果を発現することが期待できる。

【0036】

−−−適用例3−−−

続いて、引張材20の他の設置形態について説明する。図8は、本実施形態におけるシールドトンネルの縦潰れ防止構造の適用例3を示す図である。本実施形態の縦潰れ防止構造を適用していない無対策時の解析結果については上述した通りである。こうした無対策の場合のモーメント分布において、トンネル外方への引張が生じるのが範囲A、Bとなる(図8)。従って、シールドトンネル10の上部で生じる外方への引張と、下部で生じる外方への引張の両者について負担する形で引張材20を配置すれば、より効率的に縦潰れ防止を図れることになる。この場合、図8にて例示するように、引張材20によって、例えば範囲Bにある下部セグメント12b、その上方にある範囲Aの上部セグメント12a、および他の上部セグメント12a’、この上部セグメント12a’の下方にある範囲Bの他の下部セグメント12c、の各吊り環13の間に引張材20を巻回し、当該引張材20の端部を前記下部セグメント12b、12cにて固定するといった形態が採用できる。勿論、前記各範囲の間で引張のモーメントが最大の箇所にあたるセグメントを選んでこうした引張材20の設置を行うと、より効果的にモーメントに対抗することになって好適である。なお、前記下部セグメント12b、12cに固定予定の前記引張材20の端部については、他の施工作業の邪魔にならぬよう、セグメントへの固定時以外はトンネル内空上方(上部セグメント12a,12a’らの近傍)まで巻き上げて適宜結束したり、トンネル壁面頂部付近の所定部位(吊り環13など)にフック等の係止手段を介して仮固定しておけば好適である。

【0037】

以上、本実施形態によれば、施工容易かつ低コストに、シールドトンネルにおける効果的な縦潰れ防止を図ることができる。

【0038】

以上、本発明の実施の形態について、その実施の形態に基づき具体的に説明したが、これに限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。

【符号の説明】

【0039】

1 地盤

2 地上

10 シールドトンネル

11 シールドトンネルの内空

12 セグメント

12a 上部セグメント

12b、12c 下部セグメント

13 吊り環(引張材設置箇所、支持位置)

14 セグメントリング

20 引張材

【特許請求の範囲】

【請求項1】

シールドトンネルにおける覆工体の上部および下部の間に引張材を設置してなることを特徴とする、シールドトンネルの縦潰れ防止構造。

【請求項2】

請求項1において、

覆工体上部における1の引張材設置箇所から覆工体下部に対し、トンネル断面方向に離間する2本の引張材を設置してなることを特徴とする、シールドトンネルの縦潰れ防止構造。

【請求項3】

請求項1または2において、

前記覆工体の上部及び下部の一方から他方に向けて引張材を設置して、当該他方において前記引張材を支持し、当該支持位置からトンネル軸方向に前記引張材を延設して支持し、当該支持位置から前記上部及び下部の一方に向けて引張材を設置して、当該一方において前記引張材を支持し、当該支持位置から前記トンネル軸方向に前記引張材を延設して支持する工程を行い、又は、この工程を繰り返すことにより前記引張材が設置されたことを特徴とする、シールドトンネルの縦潰れ防止構造。

【請求項4】

請求項1〜3のいずれかにおいて、

引張材設置に際し、引張材に引張力を導入してなることを特徴とする、シールドトンネルの縦潰れ防止構造。

【請求項5】

シールドトンネルにおける覆工体の上部および下部の間に引張材を設置することを特徴とする、シールドトンネルの縦潰れ防止工法。

【請求項6】

覆工体の上部および下部の間に引張材を設置してなる縦潰れ防止構造を備えたことを特徴とするシールドトンネル。

【請求項1】

シールドトンネルにおける覆工体の上部および下部の間に引張材を設置してなることを特徴とする、シールドトンネルの縦潰れ防止構造。

【請求項2】

請求項1において、

覆工体上部における1の引張材設置箇所から覆工体下部に対し、トンネル断面方向に離間する2本の引張材を設置してなることを特徴とする、シールドトンネルの縦潰れ防止構造。

【請求項3】

請求項1または2において、

前記覆工体の上部及び下部の一方から他方に向けて引張材を設置して、当該他方において前記引張材を支持し、当該支持位置からトンネル軸方向に前記引張材を延設して支持し、当該支持位置から前記上部及び下部の一方に向けて引張材を設置して、当該一方において前記引張材を支持し、当該支持位置から前記トンネル軸方向に前記引張材を延設して支持する工程を行い、又は、この工程を繰り返すことにより前記引張材が設置されたことを特徴とする、シールドトンネルの縦潰れ防止構造。

【請求項4】

請求項1〜3のいずれかにおいて、

引張材設置に際し、引張材に引張力を導入してなることを特徴とする、シールドトンネルの縦潰れ防止構造。

【請求項5】

シールドトンネルにおける覆工体の上部および下部の間に引張材を設置することを特徴とする、シールドトンネルの縦潰れ防止工法。

【請求項6】

覆工体の上部および下部の間に引張材を設置してなる縦潰れ防止構造を備えたことを特徴とするシールドトンネル。

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図1】

【図2】

【公開番号】特開2012−172336(P2012−172336A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−33517(P2011−33517)

【出願日】平成23年2月18日(2011.2.18)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月18日(2011.2.18)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

[ Back to top ]